В10Г2 сталь: Конструкционная сталь характеристики, свойства

alexxlab | 13.11.1993 | 0 | Разное

характеристики и расшифовка, применение и свойства стали

- Стали

- Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Россия | ГОСТ 1050-2013 |  Общие технические условия Общие технические условия | ||||||||||

| Россия | ГОСТ 21729-76 | Трубы конструкционные холоднодеформированные и теплодеформированные из углеродистых и легированных сталей. Технические условия | ||||||||||

| Россия | ГОСТ 32528-2013 | Трубы стальные бесшовные горячедеформированные. Технические условия | ||||||||||

| Россия | ГОСТ Р 53383-2009 | Трубы стальные бесшовные горячедеформированные. Технические условия | ||||||||||

| Россия | ТУ 14-3-560-76 | Трубы стальные бесшовные холоднодеформированные высокой точности | ||||||||||

Химический состав 10Г2

Массовая доля элементов стали 10Г2 по ГОСТ 1050-2013

| C (Углерод) | Si (Кремний) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | (Медь) | Fe (Железо) |

| 0,07 – 0,15 | 0,17 – 0,37 | 1,2 – 1,6 | остальное |

Спокойная сталь: Cr < 0,4, Ni < 0,4. Если массовая доля алюминия составляет не менее 0,02 или вводятся по отдельности или в любом сочетании Ti, V, Nb, Al (Ti + V + Nb + Al < 0,015), то содержание азота не нормируется. Допускается снижение уровня содержания кремния при применении других раскислителей, например, Al, Ti, V, Nb.

Если массовая доля алюминия составляет не менее 0,02 или вводятся по отдельности или в любом сочетании Ti, V, Nb, Al (Ti + V + Nb + Al < 0,015), то содержание азота не нормируется. Допускается снижение уровня содержания кремния при применении других раскислителей, например, Al, Ti, V, Nb.

Массовая доля элементов стали 10Г2 по ГОСТ 21729-76

| C (Углерод) | Mn (Марганец) | P (Фосфор) | S (Сера) | Cr (Хром) | Ni (Никель) | Fe (Железо) |

| 0,08 – 0,15 | 1,2 – 1,6 | остальное |

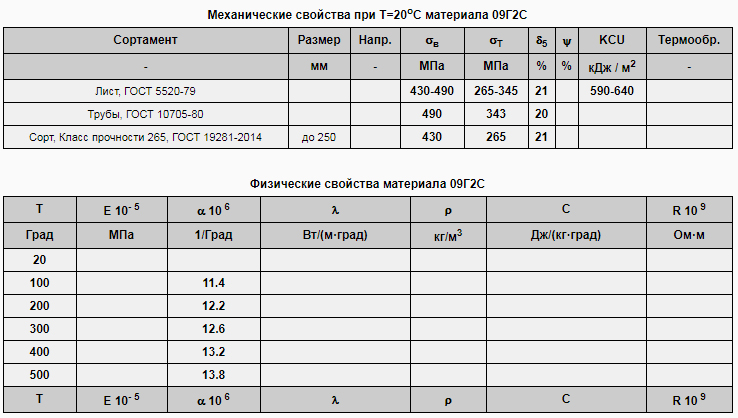

Механические свойства стали 10Г2

Свойства по стандарту ГОСТ 1050-2013

|

Предел текучести, σ0,2, МПа |

Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % |

Относительное сужение, ψ, % |

|

> 245 |

> 420 |

> 22 |

> 50 |

Свойства по стандарту ГОСТ 21729-76

| Сортамент | Вид обработки | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % |

| Трубы | Термически обработанная | 421 | 22 |

Свойства по стандарту ГОСТ 32528-2013

| Толщина стенки, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Твердость, HB |

| < 10 | > 265 | > 421 | > 21 | - |

| 10 – 25 | > 265 | > 421 | > 21 | < 197 |

Свойства по стандарту ГОСТ Р 53383-2009

| Толщина стенки, мм | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % | Твердость, HB |

| < 10 | > 265 | > 421 | > 21 | - |

| 10 – 25 | > 265 | > 421 | > 21 | < 197 |

Свойства по стандарту ТУ 14-3-560-76

| Сортамент | Предел текучести, σ0,2, МПа | Временное сопротивление разрыву, σв, МПа | Относительное удлинение при разрыве, δ5, % |

| Трубы | > 245 | > 422 | > 22 |

×

Отмена Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

Сталь 10Г2: аналоги, свойства, характеристики

Характеристика стали 10Г2

Низколегированный конструкционный сплав. Характеризуется хорошей пластичностью, обрабатываемостью и довольно высокой хладоломкостью. Производится в виде поковок, сварных и бесшовных труб и разнообразного сортового проката.

Характеризуется хорошей пластичностью, обрабатываемостью и довольно высокой хладоломкостью. Производится в виде поковок, сварных и бесшовных труб и разнообразного сортового проката.

Химические свойства

Марганцовистая малоуглеродистая сталь с низким содержанием легирующих компонентов, так как на долю углерода приходится менее 0,15%, а суммарное количество других примесей лежит в пределе 2,3…2,9%. Массовая доля марганца составляет до 1,6%, что находит отражение в маркировке.

Кремний и марганец использовались для раскисления, а также обеспечили необходимые механические свойства стального сплава. Введение хрома и меди положительно отразилось на прочности, пластичности и коррозионной стойкости стали. Низкое количество вредных примесей (серы и фосфора), находящихся в виде неметаллических включений, относит 10Г2 к качественным сталям.

Химический состав стали 10Г2 в процентном соотношении

|

C |

Si |

Mn |

Ni |

S |

P |

Cr |

Cu |

N |

Fe |

|

0,07-0,15 |

0,17-0,37 |

1,20-1,60 |

до 0,30 |

до 0,035 |

до 0,035 |

до 0,30 |

до 0,30 |

до 0,008 |

̴ 97 |

Приблизительный состав сплава

Физико-механические свойства стали 10Г2

Сталь 10Г2 отлично воспринимает пластичные деформации. А также хорошо обрабатывается режущим инструментов из твердых и быстрорежущих материалов (Kv = 1,89…1,92) и сваривается без ограничения с применением электродуговой и газовой сварки. Флокононечувствительная и не склонна к отпускной хрупкости.

А также хорошо обрабатывается режущим инструментов из твердых и быстрорежущих материалов (Kv = 1,89…1,92) и сваривается без ограничения с применением электродуговой и газовой сварки. Флокононечувствительная и не склонна к отпускной хрупкости.

Детали и изделия, выполненные из сплава, могут термоупрочняться с последующим воздушным охлаждением. Они способны стойко выдержать воздействие повышенного давления и механические воздействия в виде вибраций и ударов.

Физико-механические свойства стали 10Г2 по ГОСТ 8479-70

|

Марка стали |

Размер сечения, мм |

σв, МПа |

σ0.2, МПа |

δ, % |

Ψ, % |

KCU, Дж/см2 |

HB, МПа |

|

10Г2 |

до 100 |

430 |

215 |

24 |

53 |

54 |

123…167 |

|

100…300 |

20 |

48 |

49 |

||||

|

300…500 |

18 |

40 |

44 |

Применение

Сталь находит массовое применение в трубопрокатной отрасли, где ее используют для производства горяче-, тепло- и холоднодеформированных труб разного диаметра. Также стальной сплав 10Г2 используется для крепежных элементов и монтажных скоб и служит материалом для изготовления деталей, функционирующих под давлением и при температурах до -70°С:

Также стальной сплав 10Г2 используется для крепежных элементов и монтажных скоб и служит материалом для изготовления деталей, функционирующих под давлением и при температурах до -70°С:

- патрубков и штуцеров;

- сварных и крутоизогнутых отводов;

- змеевиков и трубчатых элементов теплообменных и конденсирующих аппаратов.

Аналоги стали 10Г2 в международной практике

|

Великобритания |

201 |

|

США |

1513 |

VG10 и Super Gold 2 – Свойства и история нержавеющей стали Takefu

Спасибо Ларри Эллетсону, Тиму Сигварту, Стиву Маттесу, Кертису Сейзерту, Кристиану Гаспариусу и Уиллу Коллинзу за то, что они стали сторонниками Knife Steel Nerds на Patreon! Теперь у нас более 150 сторонников!

История VG10

И VG10, и SG2 были разработаны Takefu Special Steel, компанией, основанной в 1954 году и известной производством многослойной стали для ножей [1]. У них есть ряд сталей «серии V», таких как V1, V2, V-Toku1, V-Toku2, V-Gin1, и серия «V Gold», которая включает VG10 [2]. На веб-сайте говорится, что VG10 был разработан для ножей «более 60 лет назад» [3], а текущий веб-сайт был обновлен в апреле 2019 года.это означает, что разработка VG10 приходится на 1959 год или, возможно, на пару лет раньше. Это означает, что сталь должна была быть разработана примерно за то же время, что и 154CM. Конструкция VG10 включает 1% Mo и 0,2% V, которые являются обычными добавками к более старым сталям, таким как A2 и D2. Ванадий помогает уменьшить размер зерна, а добавление молибдена помогает улучшить прокаливаемость, так что его можно охлаждать на воздухе и достигать максимальной твердости. Самая странная часть VG10 — добавка кобальта; Я исследовал причины его добавления в этой статье. Кобальт, вероятно, был добавлен для повышения стойкости к отпуску, чтобы VG10 можно было использовать с покрытиями, которые должны наноситься при высоких температурах. Добавки кобальта в стали для этой цели не были чем-то необычным, но VG10 — первая известная мне нержавеющая сталь с добавкой кобальта для устойчивости к отпуску.

У них есть ряд сталей «серии V», таких как V1, V2, V-Toku1, V-Toku2, V-Gin1, и серия «V Gold», которая включает VG10 [2]. На веб-сайте говорится, что VG10 был разработан для ножей «более 60 лет назад» [3], а текущий веб-сайт был обновлен в апреле 2019 года.это означает, что разработка VG10 приходится на 1959 год или, возможно, на пару лет раньше. Это означает, что сталь должна была быть разработана примерно за то же время, что и 154CM. Конструкция VG10 включает 1% Mo и 0,2% V, которые являются обычными добавками к более старым сталям, таким как A2 и D2. Ванадий помогает уменьшить размер зерна, а добавление молибдена помогает улучшить прокаливаемость, так что его можно охлаждать на воздухе и достигать максимальной твердости. Самая странная часть VG10 — добавка кобальта; Я исследовал причины его добавления в этой статье. Кобальт, вероятно, был добавлен для повышения стойкости к отпуску, чтобы VG10 можно было использовать с покрытиями, которые должны наноситься при высоких температурах. Добавки кобальта в стали для этой цели не были чем-то необычным, но VG10 — первая известная мне нержавеющая сталь с добавкой кобальта для устойчивости к отпуску.

(Примечание: когда-то в 1940-х годах стало обычным добавлять 0,4-0,5% Mo к 440C) патент был подан в 1991 году [4]. Похоже, они больше не производят Super Gold 1, хотя это может быть один из других сортов в патенте. Super Gold 2 производится методом порошковой металлургии, чтобы иметь тонкую микроструктуру и хорошую ударную вязкость. 1991 год — относительно ранний год для порошковой металлургии нержавеющей стали в целом. С60В и М390 уже существовал, хотя на тот момент M390 еще не использовался в ножах. А SG2 предшествовала таким сталям, как S90V и S30V. S30V, в частности, получил много отзывов из-за того, что был разработан специально для ножей, но SG2 предшествовал ему примерно на десятилетие и, согласно патенту, был разработан для столовых приборов. Благодаря сочетанию относительно низкого содержания Cr с высоким содержанием Mo и V он также несколько похож на S30V, по крайней мере, внешне. Вот сравнение с несколькими другими нержавеющими сталями и приблизительная дата выпуска каждой из них.

Super Gold 2 и S30V содержат меньше хрома (14-15%) в сочетании с высоким содержанием молибдена (2-3%). Молибден помогает улучшить коррозионную стойкость и, следовательно, может компенсировать некоторое снижение содержания хрома. Первая известная мне сталь для ножей, в которой сочеталось высокое содержание молибдена и пониженное содержание хрома, была 154CM, вы можете прочитать историю этой стали здесь. Пониженное содержание Cr в SG2, S90V и S30V помогает уменьшить количество карбидов хрома и, следовательно, повысить ударную вязкость. Ванадий приводит к образованию карбидов ванадия и увеличивает твердость карбидов хрома, и оба эти фактора улучшают износостойкость и удержание режущей кромки. Вы можете прочитать больше об этих карбидах в этой статье.

В патенте Takefu перечисляет несколько сталей, которые были проанализированы для разработки SG2 (1-7) и были сравнены со стандартными марками D2 и 440C:

В патенте мало описывается, откуда взялись эти различные количества сплавов. из. 14-15% Cr, вероятно, пришли из их предыдущих сталей VG. VG1, VG2 и VG5 содержат 14 % Cr, а VG10 – 15 % Cr. В патенте говорится, что Mo и W были добавлены для улучшения твердости, ударной вязкости и коррозионной стойкости. И добавление ванадия для улучшения износостойкости без чрезмерного добавления. Добавки кобальта также пытались «укрепить металлическую матрицу». Затем разработчики проверили стали на прочность, износостойкость и коррозионную стойкость.

из. 14-15% Cr, вероятно, пришли из их предыдущих сталей VG. VG1, VG2 и VG5 содержат 14 % Cr, а VG10 – 15 % Cr. В патенте говорится, что Mo и W были добавлены для улучшения твердости, ударной вязкости и коррозионной стойкости. И добавление ванадия для улучшения износостойкости без чрезмерного добавления. Добавки кобальта также пытались «укрепить металлическую матрицу». Затем разработчики проверили стали на прочность, износостойкость и коррозионную стойкость.

Прочность

Прочность измерялась с помощью испытания на изгиб по трем точкам. Более высокие значения означают лучшую прочность. Наилучшая прочность была обнаружена у класса 1; 2, 4 и 5 классы были небольшим шагом вниз. Степень 3 (SG2) была на ступеньку ниже любой из этих, за ней следовали относительно плохие значения D2 и 440°C (6 и 7).

Эти значения ударной вязкости коррелируют с содержанием углерода в стали, как показано на графике ниже при сравнении экспериментальных сталей 1, 2, 3 и 4. решение, оба из которых отрицательно влияют на ударную вязкость.

решение, оба из которых отрицательно влияют на ударную вязкость.

Износостойкость

Изобретатели также провели испытание на износостойкость с использованием прибора для испытания на истирание Огоши. Твердость испытательного образца составила 60 Rc из SCM435 при расстоянии трения 200 метров и нагрузке 6,3 кг. Я не знаком с этим тестом на износ, поэтому могу дать только параметры теста.

Износостойкость также коррелирует с содержанием углерода, как и следовало ожидать при увеличении количества карбида:

Коррозионная стойкость

Изобретатели провели серию коррозионных испытаний, чтобы относительно ранжировать коррозионную стойкость каждой стали. Они проверили потерю массы в 10% соляной кислоте, 15% серной кислоте и 3% фтористоводородной кислоте (более низкая потеря массы означает меньшую коррозию). Они также провели тест на «естественное погодное воздействие» в крайнем правом столбце, которому была присвоена оценка кружками, треугольниками или x. Предположительно, лучше всего использовать двойной круг, за которым следуют круг, треугольник, x и xx. Патент не объясняет рейтинговую систему. Они провели коррозионное испытание при двух температурах отпуска: 200°С и 500°С. Низкая температура отпуска почти всегда приводит к лучшей коррозионной стойкости, поскольку высокая температура отпуска приводит к выделению крошечных карбидов хрома и молибдена, что снижает коррозионную стойкость. Их интересует высокий диапазон отпуска, если сталь используется для покрытий или других применений, требующих высокой стойкости к отпуску. Подобно рассуждениям о добавлении кобальта к VG10. Я не рекомендую высокий отпуск для нержавеющих сталей, поэтому я не буду подробно анализировать эти данные.

Предположительно, лучше всего использовать двойной круг, за которым следуют круг, треугольник, x и xx. Патент не объясняет рейтинговую систему. Они провели коррозионное испытание при двух температурах отпуска: 200°С и 500°С. Низкая температура отпуска почти всегда приводит к лучшей коррозионной стойкости, поскольку высокая температура отпуска приводит к выделению крошечных карбидов хрома и молибдена, что снижает коррозионную стойкость. Их интересует высокий диапазон отпуска, если сталь используется для покрытий или других применений, требующих высокой стойкости к отпуску. Подобно рассуждениям о добавлении кобальта к VG10. Я не рекомендую высокий отпуск для нержавеющих сталей, поэтому я не буду подробно анализировать эти данные.

Коррозия также хорошо коррелирует с содержанием углерода. Больше углерода приводит к большему количеству карбида, который восстанавливает хром «в растворе». Хром в растворе способствует коррозионной стойкости. Подробнее о коррозионной стойкости читайте здесь.

Корреляция не идеальна, потому что в каждой стали разное содержание хрома и молибдена, и оба элемента способствуют коррозионной стойкости. Мы можем использовать программное обеспечение Thermo-Calc, чтобы оценить количество хрома в растворе и ранжировать таким образом коррозионную стойкость для всех 7 сталей:

Это дает довольно приличную корреляцию (R 2 около 0,7), за исключением данных по HCl, которые кажутся довольно разбросанными. Однако это также не использует вклад Мо. В моих предыдущих экспериментах по коррозионной стойкости я разработал уравнение, которое может предсказать поведение на основе Cr, Mo, W и N: Cr + 1,6 * Mo + 0,8 * W + 6 * Н. Вклад Mo, W и N составляет максимально 2,6, поскольку они могут поддерживать хром, но не полностью его заменять. Это дает нам хороший шанс проверить это уравнение, используя независимый набор данных:

Значение R 2 было увеличено выше 0,9 для серной и фтористоводородной кислот, это даже улучшило соляную кислоту, но есть один потенциальный выброс, который все сбивает. Я очень доволен этим результатом, это хороший показатель того, что мои прогнозы коррозионной стойкости работают.

Я очень доволен этим результатом, это хороший показатель того, что мои прогнозы коррозионной стойкости работают.

Балансирующие свойства

Итак, как вы можете видеть, существует баланс свойств, основанный на содержании углерода, которое исследовали изобретатели. Более низкое содержание углерода означает лучшую коррозионную стойкость и ударную вязкость, но худшую износостойкость. Это также означает более низкую твердость, хотя максимальная твердость не обсуждалась в патенте. В патенте указан диапазон содержания углерода 0,9.-1,5% углерода, поэтому довольно интересно, что единственная марка, которая остается в производстве, – это SG2, которая находится в верхней части этого диапазона. Возможно, Super Gold 1 содержал меньше углерода, но мне не удалось найти достоверную информацию о другом классе Super Gold. Предположительно, они остановились на SG2, чтобы обеспечить более высокую твердость и износостойкость.

Knife Steel Nerds Experiments

Мне удалось получить несколько VG10 и SG2 от Ричарда Эйри из Barmond Special Steels. Я был взволнован, потому что эти стали часто трудно достать за пределами Японии. Но многие энтузиасты ножей интересуются этими сталями из-за того, насколько они распространены в ножах японского производства. Поэтому я прогнал стали через некоторые из моих обычных экспериментов.

Я был взволнован, потому что эти стали часто трудно достать за пределами Японии. Но многие энтузиасты ножей интересуются этими сталями из-за того, насколько они распространены в ножах японского производства. Поэтому я прогнал стали через некоторые из моих обычных экспериментов.

Микроструктура

Super Gold 2 очень похожа на другие нержавеющие стали PM с низким содержанием карбида ванадия. Другими словами, он выглядит довольно близко к Elmax. Возможно, Elmax немного тоньше по своей структуре. Я рассчитал содержание карбида хрома в SG2 на уровне 12,8% и карбида ванадия на уровне 0,5%. Содержание карбида ванадия относительно низкое из-за взаимодействия с хромом, которое ограничивает образование карбида ванадия. Вы можете прочитать больше здесь. Используя точечный подсчет с самой микрофотографией, я нашел 16,5% объема карбида, что немного выше, чем оценка Thermo-Calc, но это имеет смысл, поскольку расчет рассчитан на бесконечное время выдержки при температуре, при которой объем карбида был бы ниже. Сравнить с другими сталями можно в статье мега микрофотографии.

Сравнить с другими сталями можно в статье мега микрофотографии.

Super Gold 2

Elmax

Я ожидал, что VG10 будет иметь несколько меньше карбида, чем он есть. Он имеет тот же ~ 1% углерода, что и 19C27 и 440C, но промежуточное содержание хрома составляет 15%, тогда как 19C27 имеет 13%, а 440C имеет 17%. Чем больше хрома, тем больше образуется карбида. Однако VG10 выглядит ближе к 440C, чем к 19C27. Все три из этих сталей содержат в основном карбид хрома. VG10, похоже, находится где-то в диапазоне 12-16% объема карбида.

VG10

440C

19C27

Приблизительно две температуры стали, подвергнутые термообработке на сайте

. Я использовал аустенитизацию при 1975°F для VG10 и аустенизацию при 2000°F для SG2, каждую в течение 20 минут, пластинчатую закалку, жидкий азот, а затем дважды отпускал в течение 2 часов при 400°F. Твердость обоих оказалась очень близкой, около 60,7 Rc. Я провел три испытания на ударную вязкость, используя наш стандартный образец Шарпи без надрезов меньшего размера. В итоге VG10 набрал в среднем 5,8 футо-фунта, а SG2 — 6,5 футо-фунта. Это ставит ее в один ряд с другими нержавеющими сталями с высоким содержанием карбида. SG2 немного выше по ударной вязкости, чем S30V, но ниже S35VN, что ставит его примерно на один уровень с S45VN. Он также кажется немного лучше, чем Elmax, если компенсировать твердость. М390 показал лучшие результаты по прочности, но я до сих пор не уверен, почему M390 показал такие же хорошие результаты в этом тесте на прочность, впереди еще больше экспериментов. Немного удивительно, что VG10 и SG2 настолько похожи по ударной вязкости, учитывая большую разницу в структуре карбида. Возможно, сам объем карбида является ограничивающим фактором для этих сталей.

В итоге VG10 набрал в среднем 5,8 футо-фунта, а SG2 — 6,5 футо-фунта. Это ставит ее в один ряд с другими нержавеющими сталями с высоким содержанием карбида. SG2 немного выше по ударной вязкости, чем S30V, но ниже S35VN, что ставит его примерно на один уровень с S45VN. Он также кажется немного лучше, чем Elmax, если компенсировать твердость. М390 показал лучшие результаты по прочности, но я до сих пор не уверен, почему M390 показал такие же хорошие результаты в этом тесте на прочность, впереди еще больше экспериментов. Немного удивительно, что VG10 и SG2 настолько похожи по ударной вязкости, учитывая большую разницу в структуре карбида. Возможно, сам объем карбида является ограничивающим фактором для этих сталей.

Коррозионная стойкость

Я провел серию экспериментов по коррозионной стойкости с рядом нержавеющих сталей. Сначала я термически обработал образцы той же термической обработкой, что и при испытании на ударную вязкость. Затем я отшлифовал образцы и обработал их до зернистости 400, что должно имитировать отделку ножа заводского производства. Затем я спросил: «Это нержавеющая сталь?» тест, в котором я опрыскивал каждый образец дистиллированной водой каждые 8 часов в течение 4 дней. Ни один из образцов не показал коррозии. Поэтому я считаю обе стали нержавеющими.

Затем я спросил: «Это нержавеющая сталь?» тест, в котором я опрыскивал каждый образец дистиллированной водой каждые 8 часов в течение 4 дней. Ни один из образцов не показал коррозии. Поэтому я считаю обе стали нержавеющими.

Затем я провел тот же тест с 1% соленой водой после повторной полировки до зернистости 400. И я оценил их по методике, изложенной в статье о тестировании. По оценкам Thermo-Calc, VG10 содержит 11,7% Cr и 0,9% Mo в растворе, а SG2 — 10,4% Cr и 2,4% Mo в растворе. VG10 оказался примерно там, где и ожидалось, хотя SG2 оказался немного ниже линии тренда других сортов с высоким содержанием молибдена. Возможно, это было просто результатом повторного распыления образцов с немного другой скоростью или каким-то другим источником вариации. Или несколько неточная оценка сплава в растворе от Thermo-Calc. Несмотря на это, разница с предсказанием относительно незначительна. Это также показывает, что добавление кобальта к VG10 не оказывает сильного влияния на его коррозионную стойкость ни положительно, ни отрицательно.

У меня есть более общая 10-балльная шкала оценки для каждой ножевой стали, которая отличается от экспериментальной оценки, приведенной выше. Рейтинг VG10 — 7,9, SG2 — 7,8. Они показали примерно одинаковые результаты в тесте с 1% соленой воды, поэтому я не буду их корректировать. Вы можете увидеть их ранжирование по сравнению с другими сталями в таблице ниже:

Удержание кромки

У меня есть экспериментальный результат теста CATRA на удержание режущей кромки стали VG10. Это небольшая отметка ниже 440 ° C, что примерно соответствует тому, чего можно было бы ожидать, исходя из объема карбида хрома:

У меня нет экспериментального значения удержания кромки SG2, но его можно оценить, используя его карбидное содержание и состав. С его 2% ванадия мы ожидаем, что он будет немного ниже Elmax, S30V и S35VN, что также соответствует оценке. Сохранение края оценивали с использованием метода, описанного в этой статье. Однако по износостойкости SG2 все еще выше, чем VG10, 440C и CPM-154. Поэтому в задачах нарезки, которые теряют резкость из-за износа, мы ожидаем, что SG2 будет немного ниже S35VN.

Однако по износостойкости SG2 все еще выше, чем VG10, 440C и CPM-154. Поэтому в задачах нарезки, которые теряют резкость из-за износа, мы ожидаем, что SG2 будет немного ниже S35VN.

Финишная обработка и заточка

VG10 не содержит карбида ванадия, а SG2 лишь небольшое количество (~0,5%) согласно данным Thermo-Calc. Карбиды ванадия тверже стандартного абразивного оксида алюминия, а это означает, что полировать сталь со значительным содержанием карбида ванадия сложнее, будь то отделка лезвия или заточка до крупной зернистости. SG2 содержит меньше карбида ванадия, чем такие стали, как Elmax, S35VN, S30V и M390, что, вероятно, упрощает чистовую обработку по сравнению с этими альтернативами. Это все еще, вероятно, не так просто, как сталь, такая как CPM-154, которая не содержит карбида ванадия. VG10 относительно легко полируется, подобно 440C или 19.C27, единственной дополнительной проблемой с VG10 являются случайные большие карбиды по сравнению со сталями порошковой металлургии.

Резюме и Выводы

Смотреть на эти стали было забавно, потому что они существуют уже некоторое время, но я мало что знал о них до исследования, которое я провел для этой статьи. VG10 существует намного дольше, чем я ожидал, с 1959 года или, возможно, даже на пару лет раньше. И меня удивило, что SG2 — это нержавеющая сталь порошковой металлургии, разработанная для ножей, которые появились почти на 10 лет раньше, чем S30V. С точки зрения свойств ни один из них не выделяется как удивительный исполнитель, хотя они соответствуют ожиданиям. VG10 — достойная разработанная в Японии альтернатива 440C с добавлением кобальта для устойчивости к отпуску. И SG2 находится примерно в том же диапазоне свойств, что и другие нержавеющие стали PM, такие как Elmax и S35VN.

[1] http://www.e-tokko.com/profile.php?lang=en

[2] http://www.e-tokko.com/original.php?lang=en

[3] http://www.e-tokko.com/v_gold_10.php?lang=en

[4] «Единая организация столовых приборов из нержавеющей стали». Патент Японии 2764659, выдан 11 июня 1998 г.

Патент Японии 2764659, выдан 11 июня 1998 г.

Нравится:

Нравится Загрузка…

Tohatsu V10G – CV. FIRECHEMINDO

Pompa Tohatsu V10G memiliki dimensi kompak dan ringan yang mampu menghasilkan выход ян бесар. Merupakan solusi pemadaman kebakaran dilokasi atau area yang tidak dapat dijangkau oleh truk pemadam kebakaran. Dilengkapi dengan Подкачивающий насос terbaik di industri.

Сравнить

Категория: Портативный пожарный насос

- Описание

- Спесификаси

Описание продукта

- 150 метров.

- Мампу менгалиркан воздуха 150 литров на менит пада теканан 1,5 бар.

- Merupakan mesin dengan Performa sedotnya Yang terbaik di kelasnya (9 метров / 30 футов).

Спецификация

| Модель | В10Г | |

| Двигатель | Тип | 2-тактный |

| Количество цилиндров | 1 Цилиндр | |

| Система охлаждения | С воздушным охлаждением | |

| Диаметр x Ход | 50 х 50 мм (1,97 х 1,97 дюйма) | |

| Смещение поршня | 98 мл | |

| Выход | 2,8 кВт (3,8 л. с.) с.) | |

| Тип топлива | Неэтилированный бензин (октановое число не менее 87) | |

| Емкость топливного бака | 1,5 л (0,40 галлона) | |

| Расход топлива | 1,9 л/ч (0,50 гал/ч) | |

| Топливная система | Одинарный карбюратор с автоматическим дросселем | |

| Объем масляного бака | 0,5 л (0,13 галлона) | |

| Всасывающий | Начиная с | Электрический и ручной |

| Система всасывания | 4-лопастной пластинчато-роторный вакуумный насос (безмасляного типа) | |

| Система заливки | Полуавтоматическая заливка | |

| Насос | Тип насоса | Одноступенчатый центробежный насос одинарного всасывания |

| Всасывающая резьба и диам. | JIS 1-1/2″ (38 мм) | |

| BSP 1-1/2″ (38 мм) | ||

Напорная резьба и диам. | JIS 1-1/2″ (38 мм) | |

| BSP 1-1/2″ (38 мм) | ||

| Номер выписки | Одноместный | |

| Выпускной клапан | Мяч | |

| Вес | Сухой вес | 24,5 кг (54 фунта) |

| Вес во влажном состоянии | – | |

| Размеры (мм) | Комбинезон | 459 х 397 х 466 |

| Длина x Ширина x Высота | ||

| Панель дистанционного управления | Количество панелей (максимум) | – |

| *дополнительно | Длина кабеля для панели | – |

Модель пожарного насоса Tohatsu VE1500W merupakan terbaru yang telah menggunakan teknologi Electric Fuel Injection (EFI), yaitu sistem penyemprotan bahan bakar yang dalam kerjanya dicontrol secara elektronik. EFI memastikan campuran udara dan bahan bakar selalu sesuai dengan kebutuhan mesin. Dengan demikian, дайя месин акан оптимальный dengan pemakaian bahan bakar минимальный, серта mempunyai газа буанг янь ramah lingkungan. Mesin ini memiliki мощностью 44 кВт (60 л.с.). Untuk sistem pendinginnya sendiri menggunakan mesin pendingin air, dimana air dikembalikan ke pompa untuk menghilangkan kotoran di luar pompa dan kontaminasi daerah sekitarnya.

Кынггулан:

Ринган дан Падат. Mesin pompa ини dibuat dengan campuran алюминиевый агар ringan дан тахан лама.

Топливный бак из нержавеющей стали. Tempat tangki dibuat demikian agar tidak korosi.

Стартовая система. Menggunakan sistem elektrik dalam menyalakan mesin pompa.

Автозаслонка карбюратора. Fungsinya untuk mempermudah начать awal dalam segala musim dan kondisi suhu.

Централизованное управление. Tekanan dan alat ukur вакуум, переключатель katub pemadam terletak dalam satu панель управления.

Безмасляный модельный пылесос. Пресс-подборщик роторный вакуумный насос Tohatsu dapat menjamin pergerakan air lebih cepat pada saat kebutuhan yang mendesak.

EFI memastikan campuran udara dan bahan bakar selalu sesuai dengan kebutuhan mesin. Dengan demikian, дайя месин акан оптимальный dengan pemakaian bahan bakar минимальный, серта mempunyai газа буанг янь ramah lingkungan. Mesin ini memiliki мощностью 44 кВт (60 л.с.). Untuk sistem pendinginnya sendiri menggunakan mesin pendingin air, dimana air dikembalikan ke pompa untuk menghilangkan kotoran di luar pompa dan kontaminasi daerah sekitarnya.

Кынггулан:

Ринган дан Падат. Mesin pompa ини dibuat dengan campuran алюминиевый агар ringan дан тахан лама.

Топливный бак из нержавеющей стали. Tempat tangki dibuat demikian agar tidak korosi.

Стартовая система. Menggunakan sistem elektrik dalam menyalakan mesin pompa.

Автозаслонка карбюратора. Fungsinya untuk mempermudah начать awal dalam segala musim dan kondisi suhu.

Централизованное управление. Tekanan dan alat ukur вакуум, переключатель katub pemadam terletak dalam satu панель управления.

Безмасляный модельный пылесос. Пресс-подборщик роторный вакуумный насос Tohatsu dapat menjamin pergerakan air lebih cepat pada saat kebutuhan yang mendesak. Tangki bahan bakar terintegrasi dengan kapasitas besar yaitu 24 литра.

Tangki bahan bakar terintegrasi dengan kapasitas besar yaitu 24 литра.

Пожарный насос Tohatsu VC72AS merupakan янь dirancang dengan efisiensi янь tinggi. Выходная мощность Mesin ini memiliki 30 кВт (40,8 л.с.). Meski berukuran kecil дан memiliki berat янь rendah, namun tetap memiliki kehandalan дан дайя тахан янь tinggi. Selain itu, terdapat fitur quick priming, yang didukung dengan cara mengoperasikan роторно-лопастной вакуум pada pompa. Untuk sistem pendinginnya sendiri menggunakan mesin pendingin air, dimana air dikembalikan ke pompa untuk menghilangkan kotoran di luar pompa dan kontaminasi daerah sekitarnya.

Кынггулан:

Ринган дан Падат. Mesin pompa ини dibuat dengan campuran алюминиевый агар ringan дан тахан лама.

Топливный бак из нержавеющей стали. Tempat tangki dibuat demikian agar tidak korosi.

Стартовая система. Menggunakan sistem elektrik dalam menyalakan mesin pompa. Автозаслонка карбюратора. Fungsinya untuk mempermudah начать awal dalam segala musim dan kondisi suhu.

Централизованное управление. Tekanan dan alat ukur вакуум, переключатель katub pemadam terletak dalam satu панель управления.

Безмасляный модельный пылесос. Пресс-подборщик роторный вакуумный насос Tohatsu dapat menjamin pergerakan air lebih cepat pada saat kebutuhan yang mendesak.

Tangki bahan bakar terintegrasi dengan kapasitas besar 18 литров memastikan pasokan bahan bakar akan bertahan selama 1,5 джем.

Автозаслонка карбюратора. Fungsinya untuk mempermudah начать awal dalam segala musim dan kondisi suhu.

Централизованное управление. Tekanan dan alat ukur вакуум, переключатель katub pemadam terletak dalam satu панель управления.

Безмасляный модельный пылесос. Пресс-подборщик роторный вакуумный насос Tohatsu dapat menjamin pergerakan air lebih cepat pada saat kebutuhan yang mendesak.

Tangki bahan bakar terintegrasi dengan kapasitas besar 18 литров memastikan pasokan bahan bakar akan bertahan selama 1,5 джем.

Пожарный насос Tohatsu VC52AS merupakan янь dirancang dengan efisiensi янь tinggi. Выходная мощность Mesin ini memiliki 30 кВт (40,8 л.с.). Meski berukuran kecil дан memiliki berat янь rendah, namun tetap memiliki kehandalan дан дайя тахан янь tinggi. Selain itu, terdapat fitur quick priming, yang didukung dengan cara mengoperasikan роторно-лопастной вакуум pada pompa.