Вакуумное напыление металлов: Вакуумное напыление «на коленке» / Хабр

alexxlab | 17.05.2023 | 0 | Разное

Вакуумное напыление металлов – цены на напыление в вакууме от компании «ПластМет»

Вакуумное напыление – процедура, применяемая с целью нанесения декоративного металлического покрытия. С помощью этой технологии даже обычные изделия приобретут привлекательную поверхность золотистого или серебристого оттенка. В отличие от гальваники вакуумное напыление создает металлический глянец на предметах из стекла и пластмассы. Пористые материалы, такие как гипс или бетон предварительно грунтуют вспомогательным составом для более качественного покрытия.

Примеры работ

Преимущества напыления металлов в вакууме

- Делает имитацию под любой металл;

- Придает предметам декоративные свойства;

- Создает защитный слой, предохраняющий от коррозии;

- Обеспечивает длительный срок службы изделий;

- Отличается экологичностью по сравнению с похожими технологиями.

Применение вакуумного напыления

Покрытие сталей, сплавов, керамики, пластика и стекла

Упрочнение механизмов и режущих инструментов

Улучшение оптических свойств линз различных приборов

Декорирование изделий

Защита зубных коронок

Альтернатива сусального золота

Оформите заявку на вакуумное напыление металлов и получите подробный расчет покрытия вашего изделия

Нажимая на кнопку, вы даете согласие на обработку своих персональных данных.

Извините, но произошла ошибка во время отправки вашей заявки, позвоните по телефону или попробуйте позже отправить еще раз! Извините за неудобства!

Пожалуйста, заполните все обязательные поля *

Заявка принята

Ваша заявка принята. Наш менеджер свяжется с вами в ближайшее время, спасибо!

По любым вопросам звоните по телефону:

(4872) 58-22-90

Частые вопросы

Из чего складывается стоимость металлизации?

Проект каждого клиента подразумевает отдельный расчет стоимости исходя из его потребностей и задач.

- Габаритные размеры. Чем меньше изделие, тем ниже стоимость его покрытия.

- Количество. При пересчете на единицу изделия, покрытие партии одинаковых деталей обойдется гораздо дешевле.

- Состояние поверхности. Если не требуется предварительной подготовки, стоимость ниже.

Свяжитесь с нами для получения более точной информации о стоимости металлизации Вашего изделия по телефону или через форму обратной связи на сайте.

Вы работаете с заказчиками из других городов?

Заказы на металлизацию принимаются из любого региона. Вы можете отправить изделия транспортной или логистической компанией. Доставку оплачивает заказчик.

Какие сроки выполнения заказа?

Максимально короткие, но все зависит, как и в случае со стоимостью, от многих параметров: размера, количества, качества поверхности изделия, а также от типа покрытия. Для более точной оценки сроков выполнения заказа, оставьте заявку или позвоните нам на предприятие.

Процесса вакуумного напыления (PVD) | Minateh

Технология вакуумного напыления нашла свое применение практически во всех отраслях промышленности. Любое предприятие, производящее продукцию, которую планируется эксплуатировать продолжительное время, оснащается оборудованием для вакуумного напыления.

Общее описание технологии

Вакуумное напыление подразумевает создание направленного потока частиц напыляемого вещества (атомов, молекул или кластеров) в вакуумной среде в виде конденсата, и последующее его осаждение на обрабатываемой поверхности.

Напыление создается физическим (PVD) или химическим (CVD) способом. Физический способ осаждения конденсата протекает без химических реакций. Существует несколько методик:

- катодное напыление;

- резистивное термическое испарение;

- магнетронное распыление;

- ионно-плазменное;

- электронно-лучевое испарение и другие.

В рамках каждой методики процессы могут проходить в среде реакционного газа, с дополнительной ионизацией, напряжением смещения или без перечисленных условий. В качестве напыляемого материала выступают металлы (титан, алюминий, медь, никель хром и пр.), их сплавы (NiCr, CrNiSi,Ti02, Al203 и др.), химические соединения (оксиды, карбиды и т.д.), керметы, сложносоставные стекла.

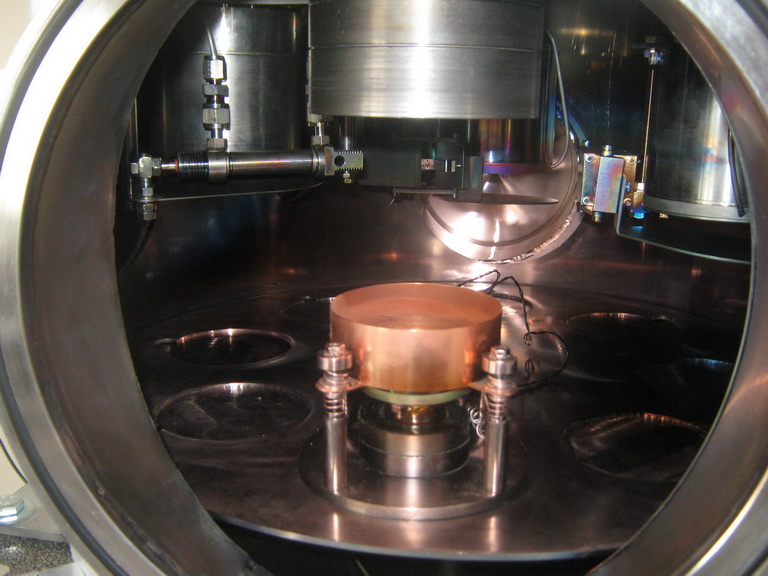

Процесс происходит в вакуумной камере и делится на несколько стадий:

- Смена конденсированной фазы вещества на газовую.

- Создание потока частиц вещества по направлению к поверхности объекта.

- Осаждение частиц на поверхность.

- Формирование тонкопленочного покрытия.

Главная особенность процесса магнетронного распыления – высокое давление газа в камере в сравнении с методами испарения. Высокоэнергетические частицы, движущиеся в плазме, сталкиваются и отделяют от поверхности материала мишени атомы, которые затем конденсируются в виде пленки на подложке.

Преимущества методики:

- Высокая адгезия пленочного покрытия.

- Состав пленочного покрытия по составу идентичен материалу мишени.

- Высокая скорость напыления

Метод резистивно-термического испарения

Методика основана на использовании электрической энергии для нагрева материала мишени до уровня температуры, при которой атомы вещества испаряются с поверхности. Ее особенность – прохождение процесса в высоком вакууме (до 10-8 Па), что гарантирует короткий свободный пробег атомов, и в результате – более чистую пленку.

Преимущества методики:

- Широкий спектр наносимых материалов, включая органические и неорганические полимеры, металлы.

- Прочная и чистая пленка.

- Высокий КПД.

Метод электронно-лучевого испарения

Методика основана на работе с электронным лучом, который превосходит все источники энергии по энергетической мощности, простоте управления, локальности нагрева, исключая только лазерный луч. При этом в сравнении с лазерным, электронный луч может иметь любую форму.

При этом в сравнении с лазерным, электронный луч может иметь любую форму.

Процесс происходит следующим образом: с катода отделяются свободные электроны и собираются в пучок под воздействием магнитных и электростатических полей. Пучок электронов с помощью линз подводится к тиглю с материалом мишени, бомбардирует поверхность, нагревает ее и заставляет материал испаряться. Затем происходит осаждение испаряемого вещества на подложку.

Преимущества методики:

- Возможность нанесения тугоплавких материалов или диэлектриков.

- Высокая скорость роста пленки и ее большая толщина.

- Высокая чистота и однородность пленки.

Особенности ионно-плазменного напыления

Вакуумное ионно-плазменное напыление в основном служит для создания защитных и токопроводящих покрытий. Подложка может быть металлической, в том числе из сплавов, полимерной, из композиционных материалов. В качестве материала для пленки используются любые токопроводящие материалы, допускающие разогрев вакуумной дугой и стойкие к сублимации в вакууме, включая сплавы, твердые растворы, интерметаллиды и пр.

Металлизация методом вакуумного ионного-плазменного напыления основывается на нагреве материала мишени до точки кипения и последующем осаждении его частиц на подложке. В камере создается низкое давление, на катод подается ток, катод нагревается и создается термоэлектронная эмиссия. Затем в камеру поступает инертный газ, способствующий возникновению напряжения между анодом и катодом, соответственно, образуется плазменный заряд. Эмитирующие с катода ионы испаряют с мишени материал, который затем осаживается на подложке.

Преимущества методики:

- Равномерное покрытие.

- Высокая адгезия.

- Возможность создания пленки из тугоплавких и неплавящихся материалов.

- Высокая чистота покрытия.

На Рынке РФ наша компания предлагает оборудование и установки канадской фирмы

Покрытие вакуумным напылением | Optical Coating Technologies

Процесс, при котором твердый металл напыляется на покрываемый компонент. Выполняя этот процесс под вакуумом, процесс испарения не только лучше контролируется, но и температура процесса также снижается, что позволяет наносить покрытие на пластик. Используется, например, для покрытия зеркал и пожарных козырьков. Мы являемся членом группы PVD в рамках всемирной группы Impreglon, наряду с нашими дочерними предприятиями в Род-Айленде и Любеке.

Выполняя этот процесс под вакуумом, процесс испарения не только лучше контролируется, но и температура процесса также снижается, что позволяет наносить покрытие на пластик. Используется, например, для покрытия зеркал и пожарных козырьков. Мы являемся членом группы PVD в рамках всемирной группы Impreglon, наряду с нашими дочерними предприятиями в Род-Айленде и Любеке.

Пластмассы покрыты тонкими гибкими покрытиями из золота, серебра, меди или алюминия. Плоские компоненты, такие как козырьки или зеркала, помещаются внутрь вакуумной камеры и вращаются, пока на них осаждается испаренный металл. Некоторые 3D-формы могут быть покрыты. Другие металлы, такие как индий, также могут применяться.

Нанесенный на тот же уровень оттенка, который мы используем для окрашенного триацетата, и измеренный с помощью оборудования на месте, консистенция нанесенного слоя исключительно высока. 100% отражательная способность также может быть достигнута при желании. Золото часто используется на кремниевых пластинах из-за его превосходной электропроводности, а алюминий или серебро — из-за их зеркальных свойств.

Чистота осажденных металлов составляет 99,99%, а толщина покрытия в нанометрах обеспечивает такую же гибкость, как и пластик, на который мы наносим покрытие. Что касается пластмасс, мы можем даже покрывать АБС и смеси АБС, поскольку температура процесса ниже 100 o C.

твердое тело на подложку. Повседневный пример – образование инея. Поскольку большинство инженерных материалов удерживаются вместе за счет относительно высоких энергий, а химические реакции не используются для накопления этих энергий, коммерческие системы физического осаждения, как правило, требуют для правильного функционирования паровой среды низкого давления; большинство из них можно классифицировать как физическое осаждение из паровой фазы (PVD).

Материал, подлежащий осаждению, помещается в энергичную энтропийную среду, так что частицы материала покидают его поверхность. Перед этим источником находится более холодная поверхность, которая забирает энергию этих частиц по мере их поступления, позволяя им образовывать твердый слой. Этот слой осаждается атом за атомом или молекула за молекулой при давлении ниже атмосферного (вакуум) на твердую поверхность. Вакуум в камере осаждения необходим для того, чтобы позволить частицам двигаться как можно более свободно. Поскольку частицы имеют тенденцию следовать по прямой траектории, пленки, осажденные физическими средствами, обычно являются направленными, а не конформными.

Этот слой осаждается атом за атомом или молекула за молекулой при давлении ниже атмосферного (вакуум) на твердую поверхность. Вакуум в камере осаждения необходим для того, чтобы позволить частицам двигаться как можно более свободно. Поскольку частицы имеют тенденцию следовать по прямой траектории, пленки, осажденные физическими средствами, обычно являются направленными, а не конформными.

Хотя термин «физическое осаждение из паровой фазы» был впервые использован в 1960-х годах, Майкл Фарадей эффективно использовал PVD для осаждения покрытий еще в 1838 году. покрытия, нанесенные гальваническим способом.

• Большинство покрытий обладают высокой температурой и хорошей ударной вязкостью. Благодаря дополнительному прозрачному устойчивому к истиранию верхнему покрытию также достигается превосходная стойкость к истиранию.

• Возможность использования практически любого типа неорганического материала покрытия на одинаково разнообразной группе подложек и поверхностей с использованием широкого спектра отделки.

• Более экологичный, чем традиционные процессы нанесения покрытий, такие как гальваническое покрытие и покраска.

Недостатки:

• Определенные технологии могут налагать ограничения; например, перенос в пределах прямой видимости является типичным для большинства методов покрытия методом PVD, однако существуют методы, которые позволяют полностью покрыть объекты сложной геометрии.

Области применения:

Покрытия PVD обычно используются для улучшения электропроводности, оптических характеристик и стойкости к окислению. Таким образом, такие покрытия используются в самых разных областях, таких как:

• Аэрокосмическая промышленность

• Автомобильная промышленность

• Хирургия/медицина

• Огнестрельное оружие

• Зеркала

• Оптика

• Часы

• Тонкие пленки, ( пищевая упаковка и др.).

Чтобы узнать, какое решение лучше всего подходит для ваших потребностей в вакуумном напылении, позвоните в компанию Optical Coating Technologies по телефону 01827 63489 или напишите нам по адресу info@optical-coatings. com.

com.

Золото представляет собой химический элемент с символом Au и атомным номером 79. Это плотный, мягкий, ковкий и ковкий металл с привлекательным ярко-желтым цветом и блеском, который не тускнеет на воздухе или вода. Это один из наименее реакционноспособных химических элементов, твердый при стандартных условиях. Золото

является хорошим отражателем электромагнитного излучения, такого как инфракрасный и видимый свет, а также радиоволны. Он используется для защитных покрытий на многих искусственных спутниках, в лицевых панелях, защищающих от инфракрасного излучения, в теплозащитных костюмах и шлемах космонавтов, а также в самолетах радиоэлектронной борьбы, таких как EA-6B Prowler.

Серебро имеет химический символ Ag и атомный номер 47. Мягкий, белый, блестящий переходный металл, он обладает самой высокой электропроводностью среди всех элементов и самой высокой теплопроводностью среди всех металлов. Металл встречается в природе в чистом, свободном виде (самородное серебро) и в виде сплава с металлами и минералами.

Металл встречается в природе в чистом, свободном виде (самородное серебро) и в виде сплава с металлами и минералами.

Серебро — очень пластичный, ковкий (немного тверже золота) металл с блестящим белым металлическим блеском, который можно хорошо полировать. У него самая высокая электропроводность среди всех металлов, даже выше, чем у меди. Металлическое серебро используется в промышленности в электрических контактах и проводниках, в зеркалах и в катализе химических реакций.

Среди металлов чистое серебро имеет самую высокую теплопроводность и одну из самых высоких оптических отражательных способностей (алюминий немного превосходит серебро в частях видимого спектра, а серебро плохо отражает ультрафиолет). Серебро также имеет самое низкое контактное сопротивление из всех металлов и стабильно в чистом воздухе и воде.

Зеркала, которым требуется превосходная отражательная способность для видимого света, обычно изготавливаются из серебра в качестве отражающего материала, хотя обычные зеркала имеют алюминиевую подложку.

Алюминий — это химический элемент с символом Al и атомным номером 13. Это относительно мягкий, прочный, легкий, пластичный и ковкий металл, внешний вид которого варьируется от серебристого до тускло-серого, в зависимости от шероховатости поверхности. Алюминий является третьим по распространенности элементом (после кислорода и кремния) и самым распространенным металлом в земной коре.

Алюминий немагнитен. Свежая алюминиевая пленка служит хорошим отражателем (примерно 92%) видимого света и отличный отражатель (до 98%) среднего и дальнего инфракрасного излучения. Алюминий

является хорошим тепловым и электрическим проводником, имея 59% проводимость меди, как тепловую, так и электрическую, при этом плотность меди составляет всего 30%.

Медь — это химический элемент с символом Cu и атомным номером 29. Это пластичный металл с очень высокой тепло- и электропроводностью. Чистая медь мягкая и ковкая; свежеобнаженная поверхность имеет красновато-оранжевый цвет. Он используется как проводник тепла и электричества, а также как строительный материал

Он используется как проводник тепла и электричества, а также как строительный материал

Несмотря на конкуренцию со стороны других материалов, медь остается предпочтительным электрическим проводником почти во всех категориях электропроводки, за исключением, главным образом, воздушных линий электропередач, где часто предпочтение отдается алюминию.

Медь биостатична, то есть на ней не размножаются бактерии.

Индий — химический элемент с символом In и атомным номером 49. Это постпереходный металлический элемент, редко встречающийся в земной коре. Он был идентифицирован и назван в 1863 году немецкими химиками Фердинандом Райхом и Иеронимом Теодором Рихтером. Металл очень мягкий, ковкий и легкоплавкий. Серебристо-белый, с ярким блеском, он настолько мягкий (твердость по Моосу 1,2), что металл можно резать ножом. Индий не реагирует с водой, имеет 39известных изотопов и, как известно, не играет какой-либо метаболической роли в каком-либо организме.

Чтобы узнать, какое решение лучше всего подходит для ваших потребностей в напылении, позвоните в компанию Optical Coating Technologies по телефону 01827 63489 или напишите нам по адресу [email protected].

Напыление металла методом PVD

Электронно-лучевое испарение

Тепловая эмиссия электронов из источника накала (обычно вольфрама) используется для нагревания образцов до высоких температур. Как правило, электронные пучки используются, когда требуемые температуры слишком высоки для термического испарения. Магнитные поля и растрирование используются для управления электронным пучком 270 или в металлический источник. (Это делается для защиты вольфрамовой нити и предотвращения загрязнения. См. Изображение.) Электроны, ударяющиеся о металлы, могут производить рентгеновское излучение, которое иногда вызывает повреждение слоев КМОП-материала на пластине. Этап отжига решает эти проблемы.

Испарение нити

Металлические источники (например, гранулы) размещаются на нитях (вольфрам, молибден, кварц, графит и т.

Напыление

Плазма ускоряет ионы для бомбардировки исходного материала. Если энергия ионов достаточно высока (обычно в 4 раза больше энергии связи источника), атомы будут выброшены (распылены). Типичные энергии связи ~=5 эВ. Газ, содержащий ионы, должен быть инертным (т. е. не реагировать с субстратом образца). Часто используется аргон. Чрезвычайно низкие давления несовместимы с распылением, поэтому образец должен быть расположен близко к целевому источнику. Изоляционные материалы должны использовать источник радиочастотной энергии.

сплавы

Можно легко наносить несколько слоев металлов с помощью накаливания или электронно-лучевого напыления. Поскольку сплавы содержат материалы с разным давлением паров, осаждение сплава путем испарения затруднено. Один из методов выпаривания сплавов заключается в одновременном плавлении двух источников в отдельных тиглях и отдельном контроле скорости выпаривания каждого из них. Это может быть сложно. Вторая возможность заключается в распылении материала.

Однородность и скорость осаждения

Полукруглая симметрия позволяет одновременно выпаривать несколько пластин. Для стартовых приложений предпочтительна плоская конфигурация. Вращающаяся планетарная передача может помочь с однородностью. Поддержание более низкой скорости осаждения приведет к большей однородности. Размещение образцов вдали от источника поможет добиться однородности, но также снизит скорость осаждения. Скорость осаждения зависит от положения и ориентации пластины в камере. Скорость испарения — это скорость, с которой материал будет испаряться (испаряться, переходить из жидкого состояния в пар), по сравнению со скоростью испарения конкретного известного материала. Эта величина является отношением, поэтому она безразмерна. Уравнение, управляющее скоростью испарения: R испаритель =

, где M = молекулярная масса, P e = давление пара, k — постоянная Больцмана, а T — температура в градусах Кельвина.

Скорость осаждения зависит от положения и ориентации пластины в камере. Скорость испарения — это скорость, с которой материал будет испаряться (испаряться, переходить из жидкого состояния в пар), по сравнению со скоростью испарения конкретного известного материала. Эта величина является отношением, поэтому она безразмерна. Уравнение, управляющее скоростью испарения: R испаритель =

, где M = молекулярная масса, P e = давление пара, k — постоянная Больцмана, а T — температура в градусах Кельвина.

Уравнение, определяющее скорость осаждения: R dep = (см. рис. 1). р = плотность. Обратите внимание, что поверхности, параллельные источнику (тета = 90 o ), имеют R dep = 0. Давление пара жидкости — это давление, оказываемое ее паром, когда жидкость и пар находятся в динамическом равновесии. Вещество в вакуумированном закрытом контейнере испарится в ограниченном количестве. Давление в пространстве над веществом будет увеличиваться от нуля и в конечном итоге стабилизируется на постоянном значении — давлении пара. Давление пара увеличивается с температурой. Температура кипения – это температура, при которой давление паров жидкости равно внешнему давлению. Как правило, чем выше давление паров материала при данной температуре, тем ниже температура кипения. Другими словами, соединения с высоким давлением пара образуют высокую концентрацию пара над жидкостью. Когда источник пара нагревается, давление пара испаряемого металла становится значительным. Следовательно, атомы отправляются в вакуумную камеру, некоторые из которых достигают подложки, образуя металлическую пленку. Р и = . s — поверхностное натяжение расплавленного источника, dH v — энтальпия парообразования, N — число Авогадро. Обратите внимание, что P e ~ e -T .

Давление в пространстве над веществом будет увеличиваться от нуля и в конечном итоге стабилизируется на постоянном значении — давлении пара. Давление пара увеличивается с температурой. Температура кипения – это температура, при которой давление паров жидкости равно внешнему давлению. Как правило, чем выше давление паров материала при данной температуре, тем ниже температура кипения. Другими словами, соединения с высоким давлением пара образуют высокую концентрацию пара над жидкостью. Когда источник пара нагревается, давление пара испаряемого металла становится значительным. Следовательно, атомы отправляются в вакуумную камеру, некоторые из которых достигают подложки, образуя металлическую пленку. Р и = . s — поверхностное натяжение расплавленного источника, dH v — энтальпия парообразования, N — число Авогадро. Обратите внимание, что P e ~ e -T .

Приемлемая скорость осаждения требует давления паров выше 10 -2 торр. Для тугоплавких металлов, таких как вольфрам, может потребоваться температура свыше 3000°C для достижения давления паров 10 -2 торр. Другие металлы, например никель, золото и алюминий, требуют гораздо меньше тепла. Таблица давлений паров различных металлов

Для тугоплавких металлов, таких как вольфрам, может потребоваться температура свыше 3000°C для достижения давления паров 10 -2 торр. Другие металлы, например никель, золото и алюминий, требуют гораздо меньше тепла. Таблица давлений паров различных металлов

Средний свободный пробег для целей испарения — это расстояние, которое молекула проходит по прямой линии (в вакууме) до того, как вектор ее скорости станет случайным при столкновении. МФУ = , где n = количество молей и d = диаметр молекулы. Это уравнение представляет собой произведение средней скорости молекул на среднее время между столкновениями. Вспоминая закон идеального газа, , n ~ Давление (P). Таким образом, MFP ~ 1/P, или по мере снижения давления MFP увеличивается.

Покрытие шага

Поверхности, перпендикулярные источнику испарения, не покрыты. Ступенчатое покрытие описывает конформность тонкой пленки, наращенной на элемент. Соотношение сторон (AR) шага определяется как AR = Покрытие ступеней можно улучшить,

- Планетарная передача с двумя степенями вращения.

- Нагрев образцов подложек. Нагрев подложки до ~ 60% от температуры плавления способствует подвижности атомов после адгезии. Этот метод улучшает покрытие ступеней за счет использования поверхностной диффузии. Поверхностная диффузия следует аррениусовскому поведению. При достаточно высокой температуре длину диффузии можно сделать больше размера элемента.

В некоторых случаях, например, при отрыве от земли, желательно обеспечить покрытие с нулевой ступенькой. Распыление, как правило, будет иметь превосходный охват ступеней (для отношения размеров < 0,5), поскольку распыленные атомы имеют случайные скорости. Испаряемые вещества имеют тенденцию к коллимации. Для высоких соотношений сторон могут использоваться процессы CVD.

Насадки для высоких скоростей наплавки

Увеличить мощность.

Кварцевый монитор

Кристаллы кварца

используются для контроля скорости осаждения. Кристалл кварца колеблется с резонансной частотой, которая зависит от толщины и массы нанесенной на него пленки. Когда к граням пьезоэлектрического кристалла правильной формы прикладывается напряжение, кристалл искажается и меняет форму пропорционально приложенному напряжению. При определенных дискретных частотах приложенного напряжения наблюдается состояние очень резкого и повторяемого электромеханического резонанса. Кварцевые мониторы способны измерять толщину менее одного атомного слоя с точностью 0,5%. Измеритель осаждения должен быть запрограммирован для каждого материала, для измерения которого он используется. Положение монитора в испарительной камере также относительное. Инструментальный коэффициент используется для калибровки расходомера по его положению в испарительной камере. Кристалл кварца необходимо часто заменять, чтобы обеспечить стабильные результаты. Если скорость осаждения колеблется во время контролируемого осаждения, это признак того, что кристалл необходимо заменить. Срок службы кристалла сильно зависит от условий процесса: скорости, мощности, излучаемой источником, местоположения, состава испаряющегося и остаточного газа.

Когда к граням пьезоэлектрического кристалла правильной формы прикладывается напряжение, кристалл искажается и меняет форму пропорционально приложенному напряжению. При определенных дискретных частотах приложенного напряжения наблюдается состояние очень резкого и повторяемого электромеханического резонанса. Кварцевые мониторы способны измерять толщину менее одного атомного слоя с точностью 0,5%. Измеритель осаждения должен быть запрограммирован для каждого материала, для измерения которого он используется. Положение монитора в испарительной камере также относительное. Инструментальный коэффициент используется для калибровки расходомера по его положению в испарительной камере. Кристалл кварца необходимо часто заменять, чтобы обеспечить стабильные результаты. Если скорость осаждения колеблется во время контролируемого осаждения, это признак того, что кристалл необходимо заменить. Срок службы кристалла сильно зависит от условий процесса: скорости, мощности, излучаемой источником, местоположения, состава испаряющегося и остаточного газа. Чтобы точно измерить толщину отложений, измеритель отложений должен иметь информацию об испаряемом материале, в частности, о его плотности и коэффициенте Z. Отношение Z — это параметр, который корректирует изменение частоты в передаточной функции толщины для эффектов несоответствия акустического импеданса между кристаллом и материалом с покрытием. Таблица коэффициентов Z для обычных материалов доступна здесь . Поскольку поток материала из отложений неоднороден, необходимо учитывать различия в потоках между датчиком измерителя осаждения и любыми образцами. Это объясняется фактором оснастки, который может быть установлен экспериментально. Процесс определения плотности Поместите подложку с подходящим покрытием для измерения толщины пленки рядом с датчиком, чтобы на кристалле и на этой подложке накапливалась одинаковая толщина. Установите плотность материала пленки на табличное значение. Установите Z-рацион на 1,0 и инструмент на 100%. Начните с нового кристалла и сделайте короткое осаждение (1000-5000 Ang) и определите фактическую толщину.

Чтобы точно измерить толщину отложений, измеритель отложений должен иметь информацию об испаряемом материале, в частности, о его плотности и коэффициенте Z. Отношение Z — это параметр, который корректирует изменение частоты в передаточной функции толщины для эффектов несоответствия акустического импеданса между кристаллом и материалом с покрытием. Таблица коэффициентов Z для обычных материалов доступна здесь . Поскольку поток материала из отложений неоднороден, необходимо учитывать различия в потоках между датчиком измерителя осаждения и любыми образцами. Это объясняется фактором оснастки, который может быть установлен экспериментально. Процесс определения плотности Поместите подложку с подходящим покрытием для измерения толщины пленки рядом с датчиком, чтобы на кристалле и на этой подложке накапливалась одинаковая толщина. Установите плотность материала пленки на табличное значение. Установите Z-рацион на 1,0 и инструмент на 100%. Начните с нового кристалла и сделайте короткое осаждение (1000-5000 Ang) и определите фактическую толщину. Определите плотность с помощью этого уравнения: Плотность (%) = D начальный *T отображаемый /T изм. . ПРИМЕЧАНИЕ: приведенные в таблице значения плотности достаточны для большинства применений. Процесс определения коэффициента оснастки Поместите подложку с подходящим покрытием для измерения толщины пленки рядом с датчиком, чтобы на кристалле и на этой подложке накапливалась одинаковая толщина. Установите плотность и Z-отношение материала пленки к табличным значениям. Сделайте короткое напыление (1000-5000 А) и определите фактическую толщину. Определите новую оснастку с помощью этого уравнения: Оснастка (%) = TF начальный *T измер. /T отображаемый . ПРИМЕЧАНИЕ. Для калибровки необходимо провести несколько испарений, чтобы усреднить случайные вариации. Процесс определения Z-отношения Значения Z для тонких пленок, как правило, очень близки к табличным значениям для объема. Однако для пленок, находящихся под высоким напряжением, Z-значения тонких пленок немного меньше, чем у объемных материалов.

Определите плотность с помощью этого уравнения: Плотность (%) = D начальный *T отображаемый /T изм. . ПРИМЕЧАНИЕ: приведенные в таблице значения плотности достаточны для большинства применений. Процесс определения коэффициента оснастки Поместите подложку с подходящим покрытием для измерения толщины пленки рядом с датчиком, чтобы на кристалле и на этой подложке накапливалась одинаковая толщина. Установите плотность и Z-отношение материала пленки к табличным значениям. Сделайте короткое напыление (1000-5000 А) и определите фактическую толщину. Определите новую оснастку с помощью этого уравнения: Оснастка (%) = TF начальный *T измер. /T отображаемый . ПРИМЕЧАНИЕ. Для калибровки необходимо провести несколько испарений, чтобы усреднить случайные вариации. Процесс определения Z-отношения Значения Z для тонких пленок, как правило, очень близки к табличным значениям для объема. Однако для пленок, находящихся под высоким напряжением, Z-значения тонких пленок немного меньше, чем у объемных материалов. Используя калиброванную плотность и 100 % оснастку, сделайте напыление таким образом, чтобы использовалась половина срока службы кристалла. Поместите новую подложку рядом с датчиком и сделайте второе короткое осаждение (1000-5000 А). Определите фактическую толщину на подложке. Отрегулируйте значение Z-коэффициента в измерителе осаждения, чтобы привести показания толщины в соответствие с фактической толщиной. Устранение неполадок с кристаллами Кристалл слишком часто выходит из строя Кристалл подвергается воздействию расплавленного материала из источника испарения. Отодвиньте его подальше. Кристалл поврежден. Нарост на краю держателя кристалла соприкасается с кристаллом. Большие скачки показаний толщины во время напыления Кристалл поврежден. Срок службы кристалла подходит к концу. Держатель кристалла загрязнен. Стресс приводит к тому, что пленка отслаивается от сенсора. Кристалл поражен расплавленным материалом от источника испарения. Маленькие кусочки магнитного материала притягиваются к датчику.

Используя калиброванную плотность и 100 % оснастку, сделайте напыление таким образом, чтобы использовалась половина срока службы кристалла. Поместите новую подложку рядом с датчиком и сделайте второе короткое осаждение (1000-5000 А). Определите фактическую толщину на подложке. Отрегулируйте значение Z-коэффициента в измерителе осаждения, чтобы привести показания толщины в соответствие с фактической толщиной. Устранение неполадок с кристаллами Кристалл слишком часто выходит из строя Кристалл подвергается воздействию расплавленного материала из источника испарения. Отодвиньте его подальше. Кристалл поврежден. Нарост на краю держателя кристалла соприкасается с кристаллом. Большие скачки показаний толщины во время напыления Кристалл поврежден. Срок службы кристалла подходит к концу. Держатель кристалла загрязнен. Стресс приводит к тому, что пленка отслаивается от сенсора. Кристалл поражен расплавленным материалом от источника испарения. Маленькие кусочки магнитного материала притягиваются к датчику. Плохая воспроизводимость толщины Переместите датчик в другое место в камере. Материал не прилипает к кристаллу. Изменились развертка, дизеринг или положение, в котором электронный луч попадает в цель. Кристалл колеблется в вакууме, но не в воздухе Срок службы кристалла подходит к концу. Чрезмерное накопление влаги на кристалле. Показания толщины значительно изменяются во время прогрева или охлаждения источника. Кристалл неправильно установлен. Недостаточное охлаждение.

9-7 торр при относительно высокой скорости откачки; Диффузионные насосы работают путем кипячения жидкости, часто углеводородного масла, и пропускания плотного потока пара через центральные форсунки, наклоненные вниз, чтобы создать коническую завесу пара. Молекулы газа из камеры, которые случайным образом попадают в завесу, толкаются к котлу за счет передачи импульса от более массивных молекул жидкости. Исключено из высокотехнологичных приложений из-за обратного потока паров масла в вакуумную систему и загрязнения камеры.

Плохая воспроизводимость толщины Переместите датчик в другое место в камере. Материал не прилипает к кристаллу. Изменились развертка, дизеринг или положение, в котором электронный луч попадает в цель. Кристалл колеблется в вакууме, но не в воздухе Срок службы кристалла подходит к концу. Чрезмерное накопление влаги на кристалле. Показания толщины значительно изменяются во время прогрева или охлаждения источника. Кристалл неправильно установлен. Недостаточное охлаждение.

9-7 торр при относительно высокой скорости откачки; Диффузионные насосы работают путем кипячения жидкости, часто углеводородного масла, и пропускания плотного потока пара через центральные форсунки, наклоненные вниз, чтобы создать коническую завесу пара. Молекулы газа из камеры, которые случайным образом попадают в завесу, толкаются к котлу за счет передачи импульса от более массивных молекул жидкости. Исключено из высокотехнологичных приложений из-за обратного потока паров масла в вакуумную систему и загрязнения камеры. -5 торр или ниже называется высоким вакуумом (HV). Они допускают условия эксплуатации (например, избыток твердых частиц или реактивных газов), которые могут вывести из строя другие насосы; у них часто очень высокая скорость откачки, относительно низкая стоимость, отсутствие вибрации и шума.

9-10 торр; удаляет молекулы газа из вакуума, задерживая их на холодных поверхностях. Насос Рутса – Лопасти насоса Рутса выглядят как две восьмерки, которые входят в зацепление (не соприкасаясь) и вращаются в противоположных направлениях, непрерывно пропуская газ в одном направлении через насос. Лопасти рассчитаны на жесткую механическую устойчивость и высокую скорость вращения (часто 3600 об / мин) для «герметизации» газов. В прямом вакуумном тракте масло не используется, однако оно используется для смазки шестерен. Случайные утечки паров масла через уплотнения вала не позволяют назвать насос Рутса строго безмасляным. Насосы Рутса должны поддерживаться насосами, которые могут откачивать до атмосферного давления.

-5 торр или ниже называется высоким вакуумом (HV). Они допускают условия эксплуатации (например, избыток твердых частиц или реактивных газов), которые могут вывести из строя другие насосы; у них часто очень высокая скорость откачки, относительно низкая стоимость, отсутствие вибрации и шума.

9-10 торр; удаляет молекулы газа из вакуума, задерживая их на холодных поверхностях. Насос Рутса – Лопасти насоса Рутса выглядят как две восьмерки, которые входят в зацепление (не соприкасаясь) и вращаются в противоположных направлениях, непрерывно пропуская газ в одном направлении через насос. Лопасти рассчитаны на жесткую механическую устойчивость и высокую скорость вращения (часто 3600 об / мин) для «герметизации» газов. В прямом вакуумном тракте масло не используется, однако оно используется для смазки шестерен. Случайные утечки паров масла через уплотнения вала не позволяют назвать насос Рутса строго безмасляным. Насосы Рутса должны поддерживаться насосами, которые могут откачивать до атмосферного давления. Насосы Рутса имеют относительно низкую степень сжатия, обычно менее 5:1. Это соотношение зависит от молекулярной массы газов, поскольку атомы/молекулы легких газов имеют гораздо более высокие средние скорости, чем тяжелые газы. Легкие газы могут двигаться достаточно быстро, чтобы неоднократно сталкиваться с лопастями и перемещаться на небольшое расстояние (~ 3 или 4 дюйма) назад через насосный механизм. Дополнительную информацию о работе высоковакуумных насосов можно найти здесь.

Насосы Рутса имеют относительно низкую степень сжатия, обычно менее 5:1. Это соотношение зависит от молекулярной массы газов, поскольку атомы/молекулы легких газов имеют гораздо более высокие средние скорости, чем тяжелые газы. Легкие газы могут двигаться достаточно быстро, чтобы неоднократно сталкиваться с лопастями и перемещаться на небольшое расстояние (~ 3 или 4 дюйма) назад через насосный механизм. Дополнительную информацию о работе высоковакуумных насосов можно найти здесь.

Обзор плюсов и минусов методов выпаривания

| Метод | Про | Кон |

| Электронно-лучевое испарение | 1. высокотемпературные материалы 2. подходят для отрыва 3. высочайшая чистота | 1. некоторые КМОП процессы, чувствительные к излучению 2. сложные сплавы 3. плохое покрытие ступеней |

| Испарение нити | 1. |