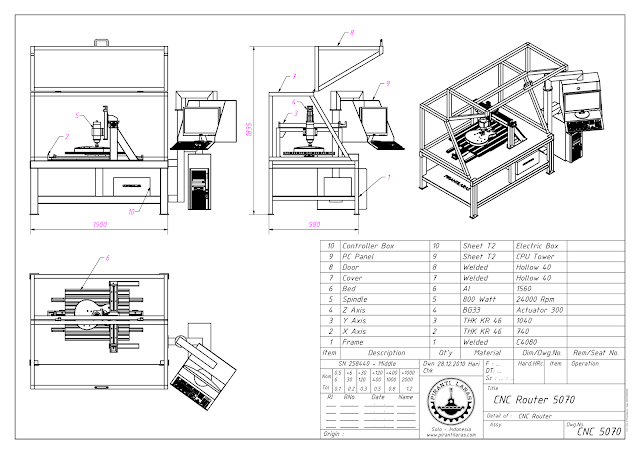

Вакуумный стол для чпу своими руками чертежи: Вакуумный стол для ЧПУ своими руками

alexxlab | 04.12.2021 | 0 | Разное

Вакуумный стол для фрезерного станка своими руками

Вакуумный стол для фрезерного станка остается наиболее популярным способом крепления листов и заготовок.

Размеры такой поверхности могут отличаться в зависимости от габаритов станка, а непосредственно рабочая поверхность разделена равномерно на секторы.

Содержание:

- 1 Что он представляет собой?

- 2 Особенности конструкции и принцип работы

- 2.1 Решетчатый

- 2.2 Поворотный для ЧПУ

- 2.3 Шлицевый

- 2.4 С пористыми вставками

- 3 Можно ли сделать своими руками

- 3.1 Необходимые материалы и инструменты

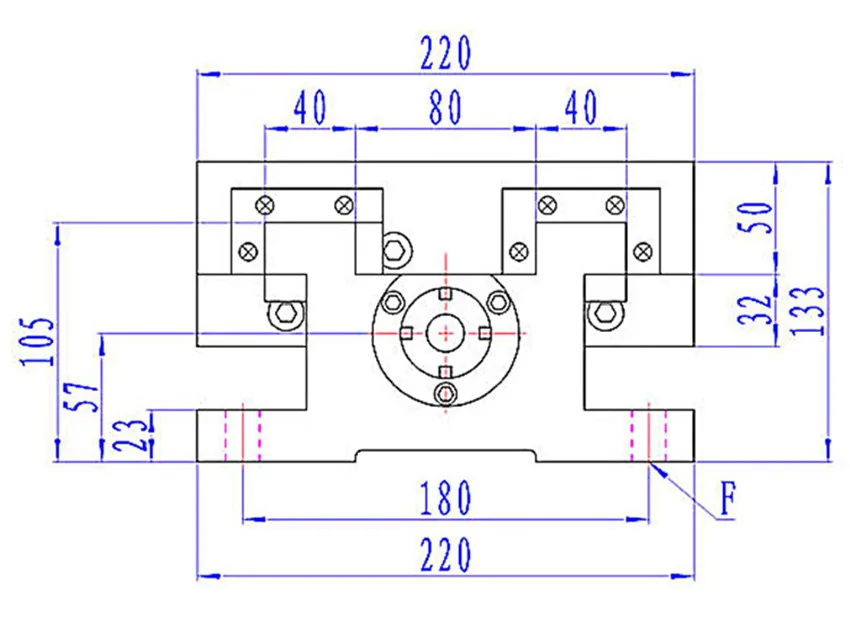

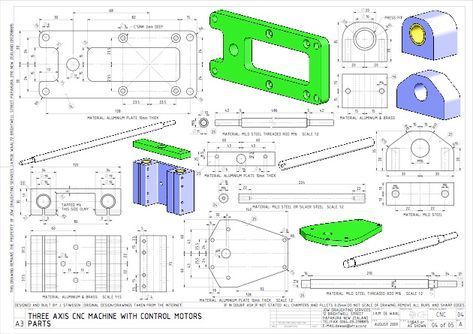

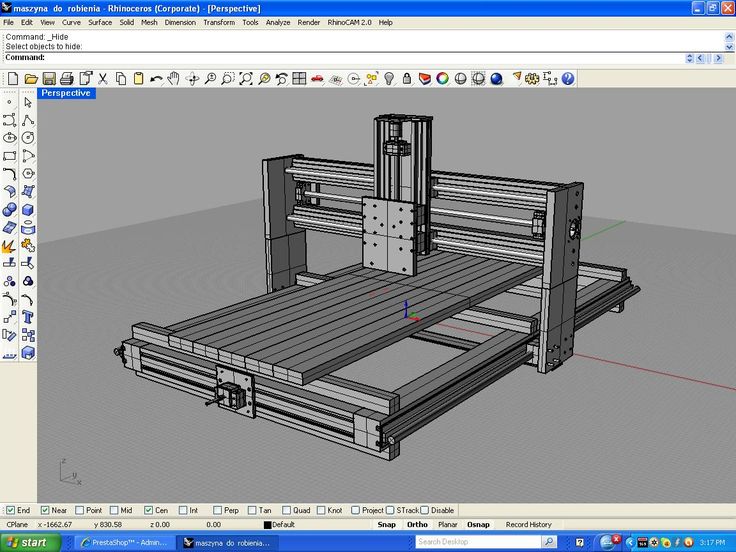

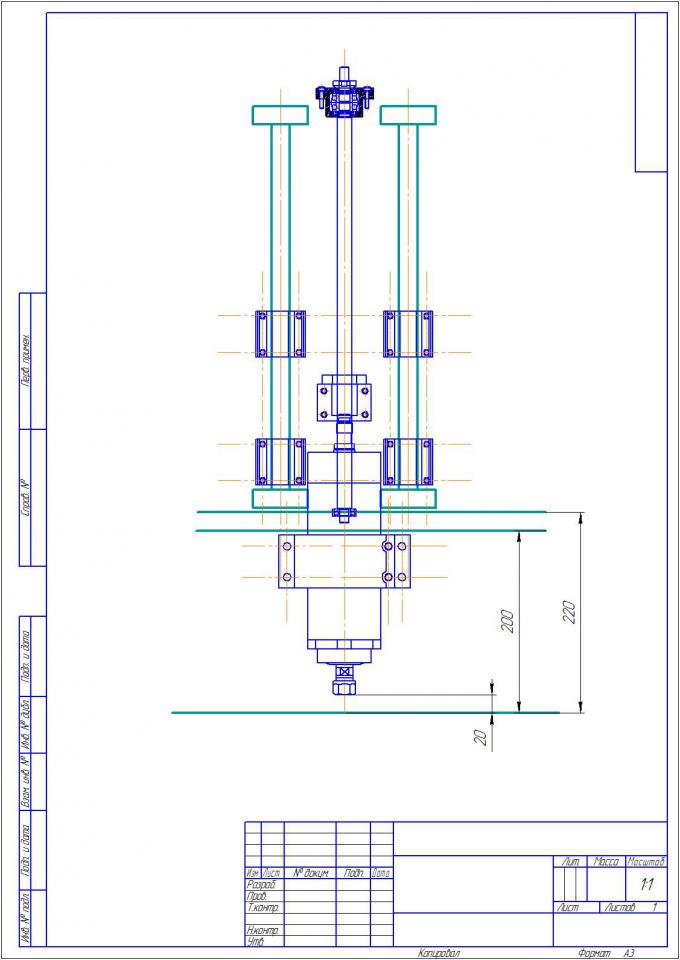

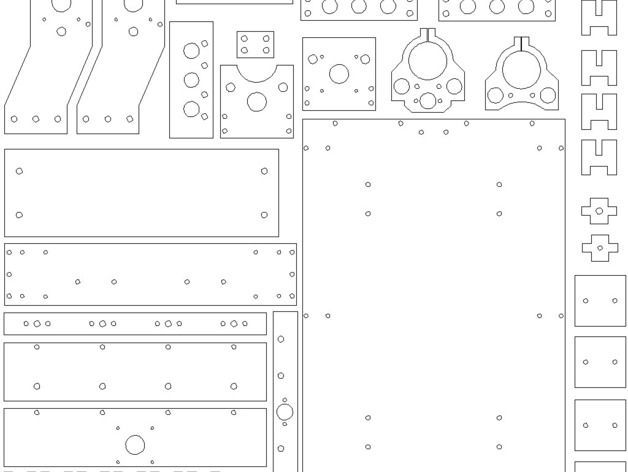

- 3.2 Схемы и чертеж для проектировки

- 4 Этапы изготовления

- 4.1 Выравнивание заготовки

- 4.2 Мастерим рабочую поверхность и короба

- 4.3 Нарезка канавок своими руками

- 4.4 Изготовление трассы

- 4.5 Сверление отверстий

- 4.6 Выбор насоса

- 4.7 Блок управления

- 5 Основные отличия профессионального оборудования от самодельного

Что он представляет собой?

Вакуумный стол необходим для работы на фрезеровочном станке с ЧПУ при наличии крупных листов и заготовок. Эта поверхность надежно фиксирует детали и прижимает изделие к поверхности. Поскольку заготовка надежно зафиксирована, работа на станке становится более точной и удобной.

Эта поверхность надежно фиксирует детали и прижимает изделие к поверхности. Поскольку заготовка надежно зафиксирована, работа на станке становится более точной и удобной.

Функционирует стол за счет вакуумного насоса. Это дорогостоящее оборудование, иногда идет в комплекте со станком, но при желании его можно сделать самостоятельно.

Особенности конструкции и принцип работы

Вакуум – термин, характеризующий область разрежения, которая формируется между вакуумным столом и закрепленной на нем заготовкой. По факту на деталь действует не вакуум, а атмосферное давление. Оно прижимает заготовку к поверхности стола.

Сила вакуума может отличаться в зависимости от мощности установленного насоса, но она никогда не будет больше атмосферного давления. На данный момент существует несколько разновидностей вакуумных столов.

Решетчатый

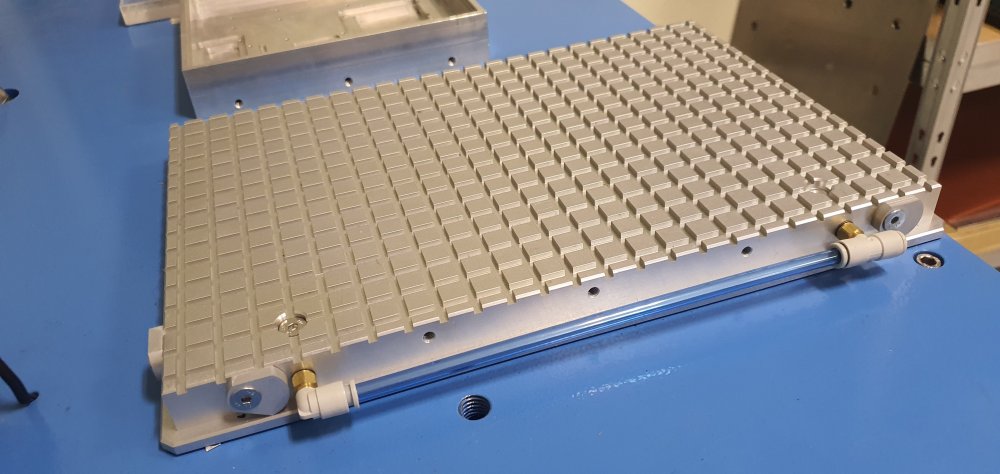

Это приспособление создает замкнутый контур для рабочей заготовки. Канавки на рабочей стороне выполнены в виде решеток. Подходит для несквозной обработки деталей. Решетчатый стол включает в себя плиту из алюминиевого сплава с решеткой из канавок на рабочей стороне, а также специальное отверстие для откачки воздуха из-под детали и разряжения.

Канавки на рабочей стороне выполнены в виде решеток. Подходит для несквозной обработки деталей. Решетчатый стол включает в себя плиту из алюминиевого сплава с решеткой из канавок на рабочей стороне, а также специальное отверстие для откачки воздуха из-под детали и разряжения.

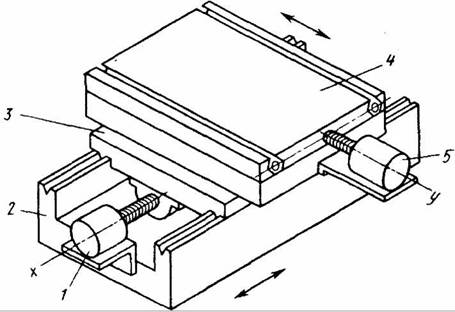

Поворотный для ЧПУ

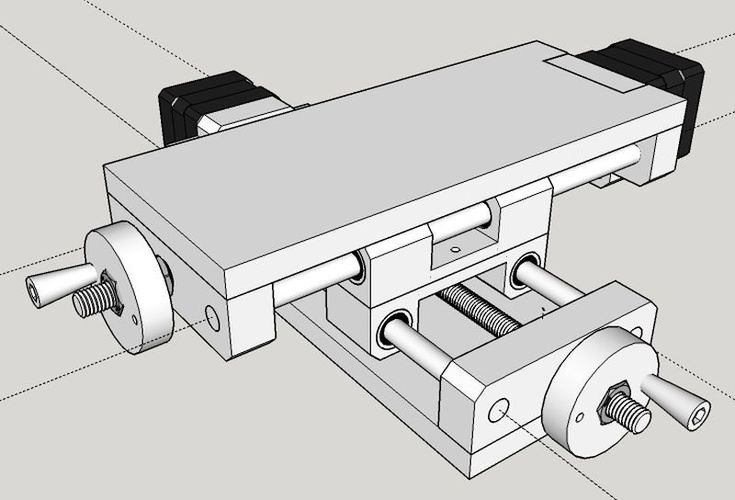

По принципу работы не отличается от предыдущей модели, но устроен так, что может поворачиваться. Это значительно ускоряет и упрощает рабочий процесс. Вакуумный шланг есть возможность подключить как в центральной части плиты, так и с ее торца.

Это позволяет на обрабатываемой поверхности делать вертикальные, поперечные и продольные движения. Также такая модель плиты может создать нужный угол наклона. это позволяет работать с круглой или спиралевидной болванкой в разных плоскостях.

Шлицевый

Этот стол необходим для работы с мелкими болванками, а также с деталями, которые имеют множество отверстий. Отличается данный стол повышенным коэффициентом трения, что и создает высокое вакуумное усилие. Это позволяет снизить возможность сдвига болванки в процессе работы и повышает точность ее обработки.

Это позволяет снизить возможность сдвига болванки в процессе работы и повышает точность ее обработки.

С пористыми вставками

Плита данного стола рассчитана на болванку любой формы и размера. Сила закрепления зависит от площади обрабатываемой поверхности. Пористые блоки плиты могут быть изготовлены из алюминия, стали или бронзы и позволяют не использовать в процессе работы фольгу или другой тонкий материал. Также нет необходимости перенастраивать стол при изменении вида работ.

Можно ли сделать своими руками

Купить готовую плиту довольно дорогостоящее удовольствие, поэтому можно изготовить его самостоятельно. Это не сложный процесс, но необходимо в наборе иметь все нужные инструменты и детали.

Необходимые материалы и инструменты

Для создания полноценного вакуумного стола понадобятся:

- деревянный или металлический лист подходящего размера;

- металлопрофиль;

- вакуумный насос;

- нагревательный элемент;

- блок управления.

Непосредственно из инструментов необходимо: дрель, отвертка, паяльник и набор гаечных ключей.

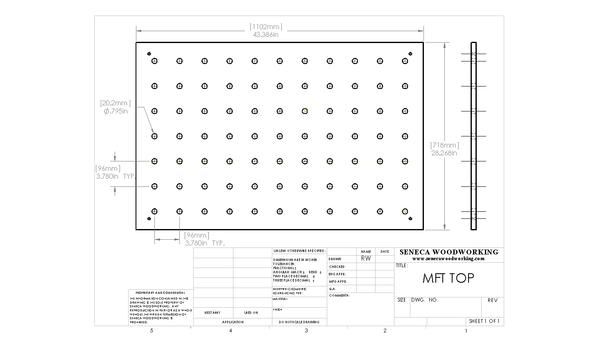

Схемы и чертеж для проектировки

Этапы изготовления

После подготовки всех инструментов и комплектующих, а также изучения чертежей и принципа устройства оборудования, можно начинать сбору стола своими руками.

Выравнивание заготовки

Чтобы обрабатываемые детали при работе не копировали неровности плиты, изначально стол должен быть идеально ровный. Поэтому подготовленный лист металла следует выровнять. Достаточно сделать 1–2 прохода спиральной фрезой до полного касания. Диаметр фрезы – 20 мм.

Мастерим рабочую поверхность и короба

На первом этапе необходимо создать рабочую поверхность. В заготовленном и выровненном листе необходимо в шахматном порядке с использованием дрели сделать аккуратные отверстия. Тыльная сторона листа предназначена для примыкания к насосу.

Чтобы конструкция была более надежной на рабочую поверхность обязательно установить перегородки. Их основная функция – защищать будущий стол от деформации во время работы.

Их основная функция – защищать будущий стол от деформации во время работы.

Нарезка канавок своими руками

Канавки следует нарезать в соответствии с выбранной схемой. Уплотняющий шнур обязательно заказать заранее и уже в зависимости от его диаметра нарезать канавки. Для начала глубину канавок лучше сделать 2.5 -2.7 мм. При необходимости можно увеличить. В рабочем состоянии шнур не должен выступать над поверхностью, иначе могут быть потери вакуума.

Изготовление трассы

Понадобится ПВХ труба диаметром 25 или 32 мм. В покупном оборудовании предусмотрены сквозные отверстия, через которые патрубки проводятся к контуру. При сплошной рабочей поверхности придется делать плиту из двух частей, герметизировать стык и трассу подавать с торца.

Для каждой ветви понадобится отдельный шаровой вентиль, при помощи которого в процессе работы можно задействовать только те зоны, которые необходимы.

Сверление отверстий

Отверстия в плите имеют разное назначение. Также различается и количество разных отверстий:

- на каждой зоне по 1 отверстию для подвода вакуума на пересечение канавок;

- по центрам квадратов, чтобы закрепить к штатному столу, а количество будет напрямую зависеть от жесткости плиты;

- чтобы зафиксировать заготовку с торцов – отверстия в центре квадратов.

Выбор насоса

Это главная деталь во всей конструкции и выбору насоса необходимо уделить особое внимание. Если сама плита сделана по определенному образцу, то можно посмотреть, какой насос стоит в оригинале. Если такой возможности нет, то придется подбирать оборудование экспериментальным методом.

Наиболее дешевым вариантом для стола, изготовленного своими руками, станут вихревые воздуходувки. Их преимущества: не требуют отключения при достижении максимального порога разряжения, небольшой размер, простота при монтаже.

Блок управления

Это электронная часть стола, которая необходима для регулировки нагрева рабочей зоны. В итоге заготовки более надежно фиксируются. Блок управления имеет несколько видов реализации и какой конкретно подходит во многом зависит от ЧПУ станка, к которому мастерится стол.

Основные отличия профессионального оборудования от самодельного

- он дешевле заводского варианта;

- можно изготовить по индивидуальным размерам и под определенные функциональные особенности;

- прост в обслуживании, поскольку проще достать все нужные запчасти для ремонта.

При этом заводская модель имеет оригинальные детали и может прослужить дольше, чем самоделка. При этом для создания вакуумного стола своими руками требуются затраты сил и времени.

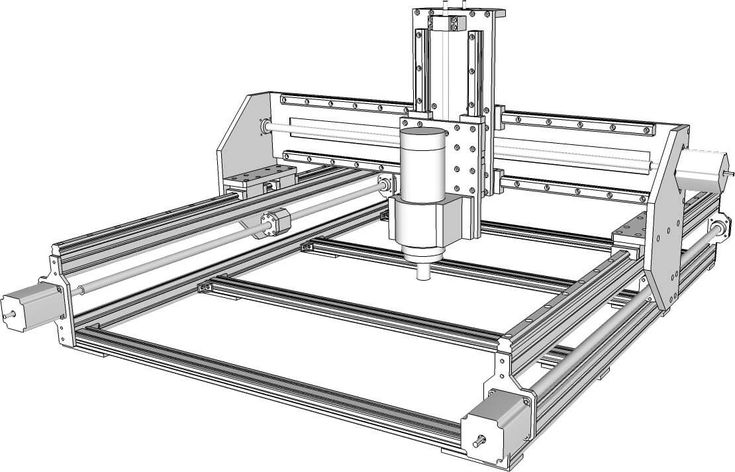

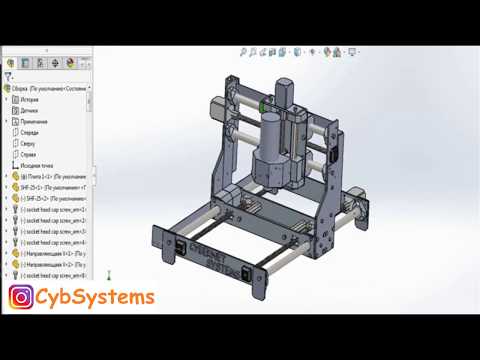

Вакуумный стол для фрезерного станка делает работу более удобной и фиксирует заготовку. Некоторые модели оборудования позволяют поворачивать заготовку под нужным углом. Если станок с ЧПУ не имеет в комплектации стола, то его можно сделать самостоятельно по имеющимся схемам и чертежам.

Если станок с ЧПУ не имеет в комплектации стола, то его можно сделать самостоятельно по имеющимся схемам и чертежам.

Вакуумный стол для фрезерного станка своими руками

Часто станки с ЧПУ (числовое программное управление) продаются вместе с вакуумным столом. Он предназначен для крепления листовых деталей с последующей их обработкой. Как правило, обработка подобных заготовок носит криволинейный характер.

При этом детали могут быть изготовлены из самых разных материалов – ДСП, шпон, фанера. Чаще всего вакуумные столы применяют к фрезерным станкам, на которых обрабатывают цельные листы (например, при изготовлении мебели).

- Как выглядит вакуумный стол?

- Как сделать дома?

- Вакуумный фиксатор для формовки пластика

- Источник энергии (для формовки пластика)

- Система управления

- Важные нюансы

Как выглядит вакуумный стол?

Данное приспособление представляет собой поверхность для обработки с разделенным на сектора покрытием. По площади устройства равномерно распределены специальные присоски и канавки, которые крепят заготовку в необходимом положении. Чем больше площадь вакуумного стола, тем он функциональнее и дороже.

По площади устройства равномерно распределены специальные присоски и канавки, которые крепят заготовку в необходимом положении. Чем больше площадь вакуумного стола, тем он функциональнее и дороже.

Обрабатываемые детали фиксируются благодаря специальному вакуумному насосу. Именно он отвечает за надежное крепление заготовки к поверхности стола. Благодаря такому изобретению стала возможной криволинейная обработка листовых деталей с большими размерами.

Примечательно, что вакуумные пылесосы применяют предпочтительно для обработки деревянных заготовок. Если есть необходимость выполнить похожие работы с металлом, то в этих целях используют магнитные столы.

Стоит отметить, что в зависимости от размеров и функциональных способностей, цена на вакуумные столы может существенно колебаться. В то же время даже наиболее дешевый заводской вакуумный стол обойдется покупателю минимум в 150-170 долларов.

Также можно приобрести подержанный аппарат, но качество такого стола будет всегда под вопросом. Именно из-за перечисленных выше факторов многие умельцы создают вакуумные столы в домашних условиях.

Именно из-за перечисленных выше факторов многие умельцы создают вакуумные столы в домашних условиях.

Как сделать дома?

Вакуумный фиксатор для формовки пластика

Сделать подобное приспособление в домашних условиях можно, но занятие это не из легких. Нужно понимать специфику работы устройства и принципы его строения. Для формирования вакуумного стола подойдет любой устойчивый листовой материал, например, МДФ. Создаем контуры стола по типу коробки и на фронтальной стороне панели высверливаем дырки при помощи обыкновенной дрели.

К этой же коробке приделываем специальные ножки и устанавливаем перегородки с отверстиями диаметром от 7 до 8 сантиметров. Все это мы делаем, чтобы добавить нашему столу устойчивости и предотвратить его деформацию во время использования.

Источник энергии (для формовки пластика)

В качестве нагревателя часто используют проволоку не хромового типа. Такой подход влечет за собой довольно высокие затраты, к тому же подходящий материал найти довольно трудно. Как альтернативу можно использовать лампы галогенового типа. Лучше пожертвовать уровнем тепла, но получить доступные и эффективные нагреватели для самодельного вакуумного стола.

Как альтернативу можно использовать лампы галогенового типа. Лучше пожертвовать уровнем тепла, но получить доступные и эффективные нагреватели для самодельного вакуумного стола.

Патроны галогеновых ламп следует установить в предварительно просверленные пазы в металлическом листе. Из печатных плат делаем дорожки для проводки тока, устанавливаем их на основу и только тогда спаиваем. В противном случае придется потратить большое количество времени на пайку дорожек. Панель с лампочками должна находиться в коробе с крышкой, которая позволит осуществлять обслуживание устройства.

Такой подход к созданию источника тепла позволяет нагревать всю площадь, а при необходимости только отдельные участки. Но чтобы сделать такой «умный» аппарат, надо больше внимания уделять подключению ламп.

Система управления

Ключевые элементы управления вакуумным столом:

- Симметричный тиристор с параметрами работы от 20А и 240В. Его функция – регулировать процесс нагрева и координировать работу вентилятора.

- Фронтовая панель с жидкокристаллическим дисплеем. Интерфейс стола должен отображать состояние каждого нагревательного ряда. На панели также находится ключ активации устройства и кнопка его аварийного отключения.

- Плата с электромеханическими реле (6 штук). 5 реле активируют линии нагревателей, а шестая – вентилятор.

- Индикатор температуры стола.

- Плата нейтрального реле. В ее состав входят электромеханические реле (7 штук). Их функция – подключать линии нагревателей к нейтральному кабелю.

- Микроконтроллер с платой (АТmega644). Именно к этому устройству подключается температурный датчик, индикатор давления, дисплей, переключатель режимов, плата реле.

- Узел контроля над переменным током. Его функция – сопоставлять сигнал микроконтроллера, симметрического тиристора и линий с переменным током.

Монтаж опор для нагревателей осуществляется на короб, который был подготовлен предварительно. После этого устанавливаем панель нагревателей.

Ключевой элемент вакуумного стола – вентилятор, надо крепить к нижней стороне короба. Стоит отметить, что источник вакуума можно монтировать посредством дополнительной пластины и прокладок неопренового типа.

После окончательного создания всех ключевых элементов вакуумного стола можно приступать к его монтажу. Перед тестированием следует проверить качество всех соединений, бесперебойность и безопасность работы электрооборудования станка и стола.

Подобный тип стола, только без нагревательных ламп подойдет и для фрезерного станка. Таким образом, мы описали для вас самостоятельную разработку и монтаж наиболее сложного типа вакуумных столов, предназначенного для обработки пластика. Для работы с металлом или деревом достаточно правильно сделать только нижнюю часть этого устройства.

Вместо вентилятора, как источник вакуума можно использовать мощный насос. В том месте, где у стола для пластика находятся нагревающие элементы, у вас должен быть фрезерный станок.

Видео: вакуумный стол.

Важные нюансы

- В качестве источника вакуума можно использовать специальный генератор вакуума. Он выглядит как маленькая коробочка с отверстием для выхода воздуха и для входа вакуума. Также для устройств такого типа должен устанавливаться индикатор для измерения показателей вакуума.

- Эжектор и уровень его производительности зависит от скорости и объемов воздуха, которые пролетают мимо него. Именно поэтому, он мало в чем выигрывает по сравнению с обычным вакуумным насосом. Ведь для создания качественного вакуума следует использовать и качественный компрессор. Дело в том, что для крепления большой детали по всей площади стола хватит и довольно слабого компрессора, но для фиксации небольшой пластинки, надо использовать более мощный агрегат.

- Обычный промышленный пылесос слабо подходит для создания вакуумных фиксаторов, поскольку не слишком приспособлен для работы с полностью закрытым шлангом. Именно поэтому рекомендуется применять специальный вакуумный насос.

Republished by Blog Post Promoter

ShopBot Desktop Универсальная вакуумная прижимная система

Эта статья впервые появилась в Марка: Том 41. обработка, необходимая для вырезания и шлифования вкладок. Универсальная вакуумная прижимная система может устранить многие из этих проблем. Вы просто кладете заготовку на рабочий стол, включаете пылесос — и вуаля! Теперь у вас есть несколько фунтов на квадратный дюйм прижимной силы, удерживающей вашу заготовку. Обычные системы вакуумного прижима требуют, чтобы вы вырезали специальный вакуумный шаблон, чтобы плотно удерживать заготовку. Универсальные вакуумные столы позволяют ставить заготовку в любом месте. Им нужен больший поток воздуха, так как они сравнительно негерметичны, но их намного проще использовать.

Однако универсальные настройки имеют некоторые ограничения. Небольшие детали и макеты с большим количеством вырезов могут не иметь достаточной площади поверхности для поддержания сильного вакуума, что делает универсальный вакуумный стол идеальным для большинства задач, но не для всех.

Поверхность стола: основание, пленум и воздуховод

Пленум-панельУниверсальная поверхность вакуумного стола состоит из 3-х слоев, склеенных между собой. Во-первых, это базовая плата , которая крепится болтами к раме вашего ЧПУ и крепится к трубопроводу вакуумной системы. Далее идет плата plenum . Он содержит сетку каналов воздушного потока, которые распределяют вакуум по всему столу. Последний слой — это вентиляционная панель , пористая спойлерная панель, которая позволяет воздуху проходить через нее.

Нанесение дополнительных слоев герметика на обрезанные кромки МДФ. Запечатывание МДФ герметиком для дерева. Основание и камера обычно изготавливаются из древесноволокнистой плиты средней плотности (МДФ), так как она дешева и доступна в изобилии. (Вы также можете сделать их из пластика высокой плотности, такого как АБС или ПВХ.) Эти слои МДФ пористые и должны быть герметизированы для обеспечения сильного вакуума. Вы можете использовать любой готовый герметик для дерева, такой как полиуретан на водной или масляной основе, герметик на эпоксидной основе или даже клей для дерева, разбавленный водой. Дополнительные слои герметика следует нанести на обрезанные края МДФ, так как они подвержены протечкам больше, чем верхняя и нижняя поверхности.

(Вы также можете сделать их из пластика высокой плотности, такого как АБС или ПВХ.) Эти слои МДФ пористые и должны быть герметизированы для обеспечения сильного вакуума. Вы можете использовать любой готовый герметик для дерева, такой как полиуретан на водной или масляной основе, герметик на эпоксидной основе или даже клей для дерева, разбавленный водой. Дополнительные слои герметика следует нанести на обрезанные края МДФ, так как они подвержены протечкам больше, чем верхняя и нижняя поверхности.

Плата выпуска отличается. Он должен быть достаточно прочным, чтобы поддерживать заготовку, но достаточно пористым, чтобы воздух мог свободно проходить через него. Рекомендуемый материал — Ultralite MDF; он на 40% легче и более пористый, чем обычный МДФ из-за меньшего количества эпоксидного связующего. Перед тем, как приклеить продувочную доску к камере, вам нужно будет сбрить более плотные верхний и нижний слои, поскольку они могут ограничивать поток воздуха, уменьшая вакуум.

Пылесос

Вакуумные системы варьируются от простых самодельных установок с использованием Shop-Vac до коммерческих единиц, которые могут стоить дороже, чем само ЧПУ. Для большинства любителей и небольших производственных цехов Shop-Vac или базового вакуумного двигателя более чем достаточно для систем вакуумных столов.

Вакуумный двигательЦель состоит в том, чтобы создавать как высокий вакуум, так и большой объем воздуха, так как это позволяет вашему столу поддерживать достаточный вакуум, несмотря на большие утечки в системе. С небольшой площадью стола, такой как поверхность 24″×18″ на рабочем столе Shopbot, типичный полноразмерный Shop-Vac работает просто отлично. Если вам нужна специальная система, вы можете купить вакуумные двигатели у промышленных поставщиков, таких как Grainger, или проверить Lighthouse Motors, у которых есть вакуумные двигатели, специально разработанные для установок ShopBot.

Использование зон

Если у вас большой стол и вы делите камеру на отдельные зоны, вам понадобится способ их вертикального соединения и включения и выключения различных зон. Лучшее решение — стандартная 2-дюймовая ПВХ-труба из местного хозяйственного магазина. Используйте шаровые краны, чтобы контролировать различные зоны, и добавьте в систему вакуумметр, чтобы оптимизировать поток воздуха и давление вакуума.

Лучшее решение — стандартная 2-дюймовая ПВХ-труба из местного хозяйственного магазина. Используйте шаровые краны, чтобы контролировать различные зоны, и добавьте в систему вакуумметр, чтобы оптимизировать поток воздуха и давление вакуума.

При прокладке сантехники обязательно избегайте резких поворотов, так как это может привести к затруднению подачи воздуха, снижая производительность. Используйте Y-образные соединители вместо тройниковых соединителей и совместите любые угловые порты, чтобы течь в том же направлении, что и воздух.

Если вы обнаружите, что не получаете достаточно мощности от своего двигателя, вы можете добавить второй двигатель, удвоив мощность. При работе с более чем одним двигателем обычно лучше использовать питание 220 В, а не 110 В, поскольку потребляемый ток меньше, но это не всегда вариант. Просто убедитесь, что ваш выключатель может справиться с текущим потреблением.

СОВЕТ: На форуме «Talk ShopBot» можно найти много информации о двигателях пылесосов и о том, как выбрать один из них для вашей установки: talkshopbot. com

com

Как использовать пылесос Таблица

Для простых работ, когда у вас есть много границ вокруг разрезов, просто положите заготовку на стол, посмотрите на нее под прямым углом к краю стола, а затем начните резку. Это так просто!

Советы и рекомендации

Многосторонние работы

Вот совет для многосторонних работ. При резке или гравировке на обеих сторонах материала необходимо, чтобы разрезы идеально совпадали. Итак, когда вы будете резать первую сторону, сделайте в файле 2 отверстия. Разместите их в противоположных углах на полях вашего материала, чтобы отверстия проходили через заготовку примерно на 1/4 дюйма в продувочную доску.

Когда первая сторона будет готова, вставьте два деревянных дюбеля диаметром 1/4″ в ранее просверленные отверстия. Оставьте 1/4 дюйма дюбеля торчащим над поверхностью заготовки. Переверните заготовку так, чтобы дюбели все еще были в отверстиях, и вставьте 2 дюбеля в отверстия на доске для прокачки. Теперь ваши разрезы должны идеально совпадать.

Теперь ваши разрезы должны идеально совпадать.

Смещение деталей

Если вас беспокоит смещение деталей при резке материала, вот небольшая хитрость. При первом проходе оставьте тонкий слой материала (он же «луковая шелуха») в нижней части разреза, чтобы удерживать отрезанные части на месте, пока будет вырезаться остальная часть работы. Это будет поддерживать сильный вакуум, чтобы ваши ранее обработанные детали не смещались.

После того, как большая часть материала будет удалена, вернитесь назад и выполните последний проход, чтобы полностью прорезать. Ваши первые резы значительно уменьшили силу резания и трение (которые уменьшаются с глубиной резания из-за небольшого количества оставшегося материала), поэтому у ваших деталей гораздо меньше шансов сместиться.

Техническое обслуживание

При первой установке системы запишите показания манометра и запишите их в качестве исходных данных. Это должно быть около 15–20 дюймов ртутного столба (дюймы ртутного столба) вакуумного давления.

Если ваша плата для выпуска воздуха стала выглядеть шероховатой, а ваш манометр показывает пониженное вакуумметрическое давление, значит, пришло время восстановить поверхность платы для выпуска воздуха.

Обновление поверхности продувочной панелиЕсли вы приклеили проливную доску к камере, вы можете многократно обрабатывать ее до тех пор, пока не прорежете каналы в вашей камере. Затем просто приклейте сверху свежую доску для прокачки.

Как собрать вакуумный стол • Модели для небольших домов

Во время моего переезда мой вакуумный стол был поврежден. Однако не все было потеряно. Я решил показать вам, как сделать вакуумный стол, пока я переделываю свой. Так как я просто копирую свою старую, некоторые фотографии будут отличаться от написанной инструкции.

Что такое вакуумный стол?

Вакуумные столы — это устройства, использующие всасывание для надежного удержания заготовок во время обработки. Их также называют столами с нисходящим потоком. Вакуумные столы чаще всего используются при резке с ЧПУ. Они используются с фрезой или фрезером, или с ножом. Вакуумные столы могут быть различных размеров. Они состоят из перфорированной столешницы, соединенной с вакуумной камерой, и вакуумного насоса, обеспечивающего непрерывное всасывание.

Вакуумные столы чаще всего используются при резке с ЧПУ. Они используются с фрезой или фрезером, или с ножом. Вакуумные столы могут быть различных размеров. Они состоят из перфорированной столешницы, соединенной с вакуумной камерой, и вакуумного насоса, обеспечивающего непрерывное всасывание.

Зачем вам его использовать?

Вакуумные столы удерживают заготовку во время обработки. Они безопаснее, чем зажимы в рабочем пространстве. Нет ничего, на что машина могла бы случайно наехать или на что бы она не наехала. Вакуумный стол также обеспечивает доступ ко всем сторонам заготовки. Я использую один, чтобы удерживать доски на месте, вырезая детали мебели для кукольного домика. Так как мои готовые детали такие маленькие, нет другого способа удержать их на месте.

Чтобы построить вакуумный стол, вам понадобится немного дерева, немного МДФ, шурупы, клей и средство для сверления сотен маленьких отверстий. Вы можете использовать ручную дрель или настроить фрезерный станок с ЧПУ, чтобы он выполнял эту задачу за вас. Я стараюсь использовать МДФ как можно реже, потому что у меня на него аллергия. Для верхней части нашей вакуумной доски действительно нет ничего лучше. МДФ пористый, поэтому отлично подходит для вентиляционных отверстий и всасывания. Поскольку верхняя и нижняя поверхности обработаны, воздух не проходит через них. МДФ сконструирован таким образом, что он чрезвычайно плоский. Что-то идеально плоское — это как раз то, что нам нужно для вакуумного стола. Если в столе были волны, то он вообще не мог хорошо удерживать нашу заготовку.

Вы можете использовать ручную дрель или настроить фрезерный станок с ЧПУ, чтобы он выполнял эту задачу за вас. Я стараюсь использовать МДФ как можно реже, потому что у меня на него аллергия. Для верхней части нашей вакуумной доски действительно нет ничего лучше. МДФ пористый, поэтому отлично подходит для вентиляционных отверстий и всасывания. Поскольку верхняя и нижняя поверхности обработаны, воздух не проходит через них. МДФ сконструирован таким образом, что он чрезвычайно плоский. Что-то идеально плоское — это как раз то, что нам нужно для вакуумного стола. Если в столе были волны, то он вообще не мог хорошо удерживать нашу заготовку.

Во-первых, вам нужно решить, насколько большой должна быть ваша вакуумная поверхность. Обычно я работаю с досками шириной 8 дюймов, поэтому я сделаю свой вакуумный стол шириной около 8,25 дюймов. Иногда доски немного шире, и я не хочу, чтобы доска не подходила. Возьмите это измерение ширины и добавьте ширину ваших боковых опорных досок. Также необходимо определиться с длиной. Это будет верхняя поверхность со всеми отверстиями.

Это будет верхняя поверхность со всеми отверстиями.

Вам понадобится второй кусок дерева того же размера для дна. Это не обязательно должен быть МДФ. Затем вам понадобятся боковые части для упаковки в вакуумный стол. Идите вперед и создайте дно и стороны вашей коробки. Вам не нужно делать какие-либо причудливые столярные изделия, достаточно простого соединения встык на каждом углу. Не забудьте обильно промазать все швы клеем. Я предварительно просверлил отверстия для винтов в своей доске, но вы можете пропустить этот шаг, если планируете использовать только клей.

Далее нужно вырезать отверстие для вакуумного шланга. Измерьте диаметр вакуумного шланга и начертите круг такого же размера. Вы можете использовать большое сверло в дрели, электролобзике или ленточной пиле. Я выбрал трудный путь и сделал это вручную небольшой ножовкой. Я не рекомендую это, но это сработало. С тех пор я добавил небольшую головоломку в свой рождественский список.

Если вы используете штуцер для шланга, как я (он упрощает повторное подсоединение шланга пылесоса), присоединяйте его сейчас. Вы можете использовать винты, но здесь я использовал болты. Болты обеспечивают более плотное прилегание порта к поверхности. Их можно затягивать, не опасаясь, что они вырвутся из МДФ.

Вы можете использовать винты, но здесь я использовал болты. Болты обеспечивают более плотное прилегание порта к поверхности. Их можно затягивать, не опасаясь, что они вырвутся из МДФ.

Если у вас нет специального порта, я рекомендую сделать ошейник самостоятельно. Дополнительная длина сделает шланг более надежным и улучшит всасывание. Я создал воротник для своего первого небольшого вакуумного стола, и он работал очень хорошо. Я взял небольшой деревянный брусок, вырезал отверстие такого же размера, как мой вакуумный шланг, а затем закруглил все верхние углы, чтобы он выглядел красиво. Не скругляйте дно, вам нужно, чтобы оно было идеально ровным, чтобы прикрепить его к столу. Этот дополнительный дюйм или около того дерева помогает шлангу оставаться на месте, когда пылесос работает, и обеспечивает более плотное прилегание.

Если вы пытаетесь построить вакуумный стол, чтобы охватить большую площадь, вы можете установить внутри опоры. Некоторые люди используют настенную систему, я использовал штифты, которые действуют как колонны.

Когда все детали будут измерены и вырезаны, обильно нанесите клей на все швы. Клей закроет любые утечки воздуха, поэтому убедитесь, что все хорошо покрыто. Вы также можете использовать шурупы, чтобы прикрепить столешницу и дно к бокам, и снова покрыть все клеем. Пока у вас есть клей, нанесите слой клея на все края МДФ. Края МДФ могут пропускать небольшое количество воздуха, и это полностью их загерметизирует. Вы также можете использовать полиуретановую или настенную шпаклевку. Используйте зажимы, чтобы плотно удерживать доски на месте, пока клей сохнет. Вакуумные столы работают только потому, что коробка герметична, поэтому чем лучше вы будете следить за тем, чтобы она не протекла, тем лучше будет всасывание для вашей работы.

Когда клей высохнет, пора поставить вакуумный стол на мельничный стол. Если у вас есть направляющие на столе фрезерного станка, чтобы помочь вам расположить вашу работу параллельно станку, используйте их, но если нет, зажмите один угол вакуумного стола, а затем проведите фрезером в каждом направлении вдоль края стола, чтобы выровнять его. правильно. Вы захотите сделать это как можно лучше, но вам не нужно тратить час на его совершенствование. Как только вы будете довольны положением, зажмите вакуумный стол так, как будто от этого зависит его жизнь.

Теперь пришло время сверлить отверстия! Существуют различные программы, которые позволяют создавать 3D-модели, и почти столько же, которые запускают программное обеспечение CAM. Выберите свой любимый и создайте шаблон отверстий, затем запустите файл. Размер отверстий и расстояние между ними зависит от того, для чего будет использоваться вакуумный стол. Если вы делаете большой стол, большие отверстия в порядке.

Я работаю с крошечными весами, поэтому я делаю самые маленькие отверстия и располагаю их очень близко друг к другу, чтобы мне не приходилось беспокоиться о том, что мои мелкие детали вылетят, потому что под ними не было всасывания. Я рекомендую чередующийся узор для ваших отверстий, чтобы любые тонкие вертикальные или горизонтальные элементы, которые вы вырезаете, случайно не попали между вашими отверстиями.

Если вам необходимо фрезеровать обе стороны заготовки, вы также можете использовать систему точечных отверстий для приводки. Вырежьте отверстия для регистрационных штифтов в заготовке с одной стороны, затем переверните заготовку и поместите ее обратно на штифты. Это обеспечит идеальное выравнивание.

И все! Подсоедините вакуумный шланг, положите заготовку на стол, закройте все оставшиеся открытые отверстия чем-то непористым (например, листом винила), включите питание и приступайте к работе! Поздравляем, теперь вы знаете, как собрать вакуумный стол!

Если вам понравились какие-либо инструменты или расходные материалы, которые я использовал, и вы думаете, что они могут быть полезны в вашем собственном приключении с миниатюрами, у меня есть партнерские ссылки на них для вас.