Вертикально сверлильный станок 2н150: 2Н150 станок вертикально-сверлильный одношпиндельный универсальный. Паспорт, схемы, характеристики, описание

alexxlab | 05.04.2023 | 0 | Разное

Сверлильный станок 2Н150 (2А150) | Вертикально-сверлильные станки

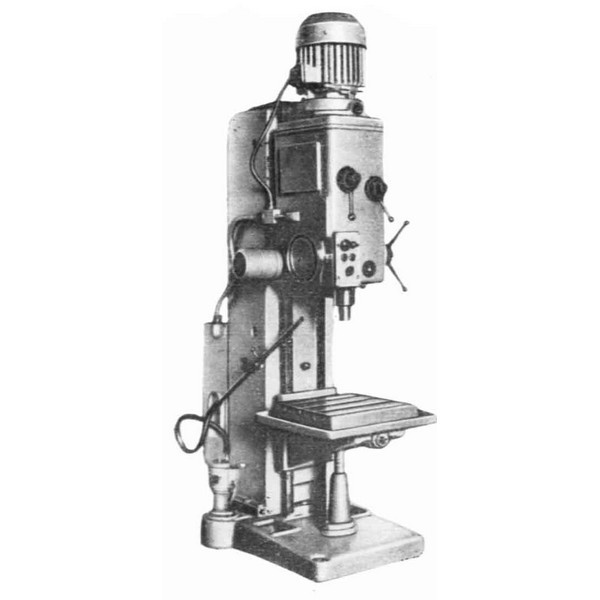

Общий вид наиболее распространенного универсального одношпиндельного вертикально-сверлильного станка 2Н150 показан на рис. 25, б. Станок предназначен для работы в основных производственных цехах, а также в уеловиях единичного и мелкосерийного производства, в ремонтно-механических и инструментальных цехах.

Рисунок – Вертикально-сверлильный станок 2Н150

На фундаментной плите 1 смонтирована колонна 3 коробчатой формы. В ее верхней части размещена шпиндельная головка 6, несущая электродвигатель 5 и шпиндель 7 с инструментом 8. На вертикальных направляющих колонны установлена шпиндельная бабка 4, внутри которой размещен механизм подачи, осуществляющий вертикальное перемещение шпинделя. Поднимать и опускать шпиндель можно механически и вручную, с помощью штурвала 2. Для установки и закрепления приспособления с обрабатываемыми заготовками имеется стол 9. Его устанавливают на различной высоте, в зависимости от размеров обрабатываемых деталей.

Кинематическая схема станка 2Н150

На рис. 26 представлена кинематическая схема вертикально-сверлильного станка 2А150 (2Н150). Частота вращения шпинделя изменяется с помощью . Приемный вал I вращается от электродвигателя 46 через ременную передачу 1-2. Движение валу II сообщает одна из четырех пар зубчатых колес 3-4, 5-6, 7-8 и 9-10. Дальнейшее вращение передается одной из кинематических цепей: 11-15, 16-17 или 13-14, 16-17 или 13-14, 18-19. Колеса 17 и 19 вращают втулку 20, а вместе с ней и шпиндель V, связанный со втулкой шлицевым соединением. В итоге шпиндель имеет 12 различных значений частот вращения. Реверсирование шпинделя, необходимое при производстве резьбонарезных работ, осуществляется переключением полюсов электродвигателя.

Рабочая подача шпинделя производится с помощью реечной передачи. Реечное колесо 42 находится в зацеплении с рейкой пиноли 43. При вращении колеса пиноль перемещается вертикально вместе со шпинделем. Описываемый станок имеет девять подач, осуществляемых от шпинделя через цилиндрические зубчатые колеса 21-22, 23-24 и коробку подач. Вращение валу VIII сообщает одна из трех передач 25-26, 27-28 или 21-30 и далее на вал X-одна из трех цепей зубчатых колес 30-31, 32-33 или 30-31, 31-34 или 47-35, 31-34. Зубчатые передачи 36-37 и червячная пара 40-41 сообщают вращение реечному колесу 42.

Вращение валу VIII сообщает одна из трех передач 25-26, 27-28 или 21-30 и далее на вал X-одна из трех цепей зубчатых колес 30-31, 32-33 или 30-31, 31-34 или 47-35, 31-34. Зубчатые передачи 36-37 и червячная пара 40-41 сообщают вращение реечному колесу 42.

Рис. 26. Кинематическая схема вертикально-сверлильного станка 2А150 (2Н150)

Рис. 27. Шпиндельный узел сверлильного станка

Конструкция шпиндельного узла

На рис. 27 показана конструкция характерного для сверлильных станков шпиндельного узла. Втулка 7, с жестко насаженными колесами 6 и 8 (17 и 19 на рис. 26), вращается в двух шарикоподшипниках. На верхнем конце шпинделя нарезаны шлицы, которыми он входит внутрь втулки, получая от нее вращение. Нижний участок его смонтирован на подшипниках в пиноли 4. Конструкция узла такова, что шпиндель, свободно вращаясь, не имеет осевого смещения относительно пиноли. Последняя, получая вертикальную подачу от реечного колеса 5, увлекает за собой шпиндель. Когда при сверлении шпиндель перемещается вниз или вверх, возвращаясь в исходное положение, шлицевый участок его скользит в шлицах втулки 7 без нарушения кинематической связи. Сила подачи при сверлении воспринимается ynopным подшипником, смонтированным в нижней части пиноли, а сама пиноль перемещается в круговых направляющих корпуса (см. рис. 25, б) шпиндельной бабки 4.

Сила подачи при сверлении воспринимается ynopным подшипником, смонтированным в нижней части пиноли, а сама пиноль перемещается в круговых направляющих корпуса (см. рис. 25, б) шпиндельной бабки 4.

Нижний конец шпинделя имеет коническое отверстие определенного стандартного размера. В него вводится хвостовик инструмента ) и удерживается там силой трения. Шпиндель имеет отверстие 2, в которое вводится клин 3 для выталкивания инструмента. В случае необходимости закрепления в шпинделе инструмента различных диаметров с хвостовиками, меньшими размера гнезда, применяют переходные втулки.

Похожие материалы

Чертежи коробки скоростей вертикально-сверлильного станка 2Н150

+7 (343) 777-00-42 Пн-Вс c 7:00 -16:00 по Москве. Помощь

Авторизация

- Чертежи

- Технические устройства и средства

- Станки, приспособления и инструмент

- Сверлильные

Добавить работу

Код: 03. 01.08.02.03.18

01.08.02.03.18

Разместил: Aksenov T.

Чтобы скачать чертежи – Зарегистрируйся и поучаствуй в развитии сайта

Как здесь скачать?

Поиск по словам: Коробка скоростей, Коробка скоростей станка, Вертикально-сверлильный станок, 2Н150

Перечень чертежей:

- Коробка скоростей станка 2Н150– сборочный чертеж А1 с габаритным размерами, с позициями, с техническими требованиями:

Уровень шума не более 70 дБ.

Переключение скоростей при вращении валов запрещено.

В коробку скоростей залить масло И-Г-С-46 ГОСТ 17479.8-87.

Течь масла в местах соединений и уплотнений не допустима.

Необработанные поверхности внутри коробки красить маслостойкой краской.

Температура в подшипниковых узлах не более 40°.

После сборки коробку обкатать в течении 30 мин.

- Кинематическая схема коробки скоростей А1 с графиком частот вращения и структурной сеткой.

Дополнительные материалы: прилагается расчетно-пояснительная записка на 30 страницах, где ведется разработка коробки скоростей для сверлильного станка.

Сверлильные станки предназначены для сверления отверстий, их рассверливания, развертывания, зенкерования, растачивания и нарезания резьбы. Отверстия могут быть глухими и сквозными.

Вертикально-сверлильный станок 2Н150 выбран как аналог для выполнения работы. Данный станок применяют в мелкосерийном и единичном производствах. Приведены его технические характеристики:

- Максимальный диаметр сверления в стали 45 50 мм

- Размеры конуса шпинделя по СТ СЭВ 147-75 Морзе 5

- Расстояние оси шпинделя до направляющих колонны 350 мм

- Максимальный ход шпинделя 300 мм

- Кол-во скоростей шпинделя 12

- Максимальное перемещение сверлильной головки 250 мм

- Движение шпинделя за один оборот штурвала 131, 68 мм

- Размеры рабочей поверхности стола 500х560 мм

- Максимальный ход стола 360 мм

- Пределы подач 0,05-2,24 мм/об

- Мощность основного электродвигателя движения 7,5 кВт

- Габариты станка 1355х890х2930 мм

- Масса 1870 кг

Выполнены кинематические расчеты. Определен диапазон регулирования и число ступеней шпинделя – 12. Вычислены частоты вращения шпинделя по ступеням. Максимальная частота вращения – 2000 мин-1.

Определен диапазон регулирования и число ступеней шпинделя – 12. Вычислены частоты вращения шпинделя по ступеням. Максимальная частота вращения – 2000 мин-1.

Выбран асинхронный двигатель модели 4А132S4У3. Приведена таблица режимов резания при сверлении, развертывании и нарезании резьбы таких материалов как:

- Сталь;

- Чугун;

- Алюминий.

Разработана кинематическая схема. Для этого строится структурная сетка в нескольких вариантов. Выбран первый вариант структурной сетки. Для него построен график частот вращения. Определено число зубьев для групповых передач.

Силовой расчет включает в себя определение КПД привода – 0,71, мощностей, угловых скоростей и передаваемых крутящих моментов на валах.

Выполнен расчет закрытой цилиндрической передачи и ее основных параметров по группам. Данные занесены в таблицу:

№ | Название | Значение |

1 | Материал шестерни | Сталь 40Х |

2 | Материал колеса | Сталь 55 |

3 | Коэффициент долговечности | 1 |

4 | Предел контактной выносливости | 498,6 МПа |

5 | Допускаемые напряжения изгиба шестерни и колеса | 370 МПа; 278,1 МПа |

6 | Межосевое расстояние первой, второй и третей группы колес | 92 мм; 125 мм; 150 мм |

7 | Модуль | 2; 2,5; 3 |

8 | Окружная сила | 1684 Н |

9 | Контактная статическая прочность при действии максимальной нагрузки | 614 МПа |

10 | Изгибная выносливость | 64 МПа |

11 | Изгибная статическая прочность при действии максимальной нагрузки | 304 МПа |

Проведен расчет валов.

Расчет подшипников ведется путем определения реакций в опорах вала с помощью программы OPORA. Исходными данными являются: схема расположения опор и действующих на вал нагрузок, значение этих нагрузок и угол между двумя силами. По результатам расчета приняты подшипники:

- Шариковые радиальны однорядные 106;

- Шариковые однорядные 107.

Выполнен расчет шпонки 10х8х40 на смятие – 62,18.

При помощи шприц-масленки смазать все узлы. Через 2-3 минуты после пуска станка масло должно показаться в контрольном глазке. Необходимо следить за подачей смазки во время эксплуатации станка. Поскольку насос крепится на нижней плите коробки скоростей, то для доступа надо снять боковую крышку сверлильной головки.

В ходе проектирования коробки скоростей было рассмотрено назначение станка, подобран аналог станка.