Вибродуговая наплавка деталей: Вибродуговая наплавка

alexxlab | 06.05.2023 | 0 | Разное

Вибродуговая наплавка | Сварка металлов и материалов

Наплавка металла

Основным преимуществом является низкая температура нагрева детали, которая не превышает 90-100° С. Подобный нагрев не вызывает деформаций и понижения твердости соседних закаленных участков наплавляемой детали. Вибродуговой наплавкой можно наращивать слой толщиной до 4 мм. При значительном износе можно производить многослойную наплавку без предварительной обработки наплавленного металла.

Сущность метода

Сущность метода вибродуговой наплавки состоит в том, что в процессе наплавки электроду сообщаются колебания с частотой 50-100 в секунду. Во время наплавки в зону дуги подается охлаждающая жидкость – 5%-ный раствор кальцинированной соды. Охлаждающая жидкость уменьшает тепловое воздействие дуги на деталь и повышает скорость охлаждения наплавленного и основного металла, благодаря чему уменьшаются деформация и самоотпуск соседних участков детали. Кроме того, жидкость служит защитой расплавленного металла от вредного действия кислорода и азота.

Область применения

Вибродуговая наплавка используется преимущественно для восстановления деталей, имеющих форму тел вращения диаметром 15-40 мм из среднеуглеродистых и низколегированных цементируемых сталей. Вибродуговая наплавка также применима для термически обработанных деталей сложной конфигурации, где недопустимы глубокий прогрев, отпуск закаленной поверхности и коробление деталей.

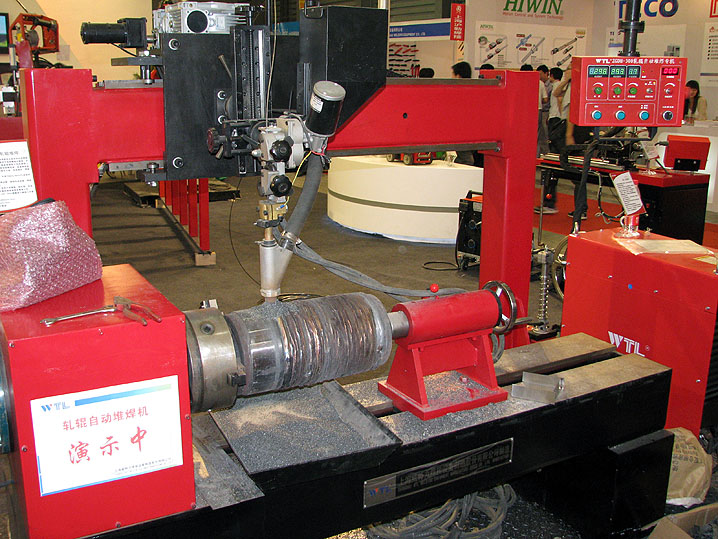

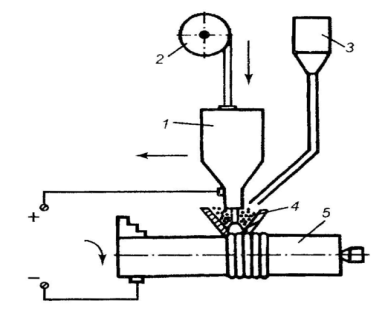

Восстановление валов, осей, фланцев и других подобных деталей типа тел вращения вибродуговон наплавкой возможно на токарном станке, на суппорт которого устанавливается внброголовка, получающая продольную или поперечную подачи, а в центрах или патроне закрепляется деталь (рис. 17).

Рис. 17. Схема вибродуговон наплавки: 1 – барабан с электродной проволокой’. 2 – подающие ролики; 3 -пружина; 4 – насос; 5 – направляющий наконечник; 5 -деталь; 7 – электромагнит; 8-генератор; 9 – двигатель; 10 – редуктор.

Электрический ток подведен к детали и к электроду, который подается роликами 2 с барабана 1. В результате вибрации электрода с помощью пружинно-электромагнитного устройства происходят замыкание и разрыв электрической цепи в зоне контакта электрода с поверхностью детали. Вследствие большой плотности тока (до 400 А/мм2) при касании электрода детали зона контакта оплавляется, и электрод оставляет на поверхности детали часть расплавленного металла. Процесс повторяется с заданной частотой вибрации.

В результате вибрации электрода с помощью пружинно-электромагнитного устройства происходят замыкание и разрыв электрической цепи в зоне контакта электрода с поверхностью детали. Вследствие большой плотности тока (до 400 А/мм2) при касании электрода детали зона контакта оплавляется, и электрод оставляет на поверхности детали часть расплавленного металла. Процесс повторяется с заданной частотой вибрации.

При вибродуговой наплавке вибрация электрода уменьшает глубину плавления основного металла и повышает коэффициент расплавления электрода, вследствие чего снижаются потери металла и расход электроэнергии.

Благодаря интенсивному охлаждению зоны дуги струей жидкости вибродуговая наплавка позволяет наращивать слой металла на тонкостенные втулки и детали, армированные резиной и пластмассой, восстановление которых другими методами затруднительно. В процессе вибродуговой намагничиваются, поэтому после восстановления их размагничивают.

Выполнение вибродуговой наплавки

Технологическая последовательность вибродуговой наплавки может быть следующей:

- Подготовка деталей к наплавке: очистка, промывка, обезжиривание.

- Вибродуговая наплавка; при необходимости – в несколько проходов.

- Размагничивание.

- Контроль детали с целью определения припусков для .

Следует отметить, что биение свыше 0,3 мм поверхностей детали, глубокие риски и задиры, вызванные износом, устраняются механической обработкой до наплавки. Шпоночные пазы и отверстия, не подлежащие восстановлению, заделываются медными или графитовыми вставками. Поверхности, ие подлежащие наплавке, закрываются мокрым асбестом.

Похожие материалы

Вибродуговая наплавка: описание процесса, оборудование, материал

Лучшим способом восстановления изношенных частей деталей в виде обода колеса, диска и вообще любых тел вращения является вибродуговая наплавка. Которая, в отличие от газокислородного и обычного сварочного дугового метода обеспечивает равномерность нанесения навариваемого/наплавляемого металла на объект ремонта.

Принцип устройства для нанесения равномерного нанесения металла несложен. Это совмещение детали вращения, закреплённой на валу токарного станка с необходимой для этой детали свободной зоной и вибро-электродуговой насадки, или наплавочной головки, которая размещается на месте штатного суппорта станка или крепится на нём.

Это совмещение детали вращения, закреплённой на валу токарного станка с необходимой для этой детали свободной зоной и вибро-электродуговой насадки, или наплавочной головки, которая размещается на месте штатного суппорта станка или крепится на нём.

Содержание

- 1 Вибро-электродуговая насадка

- 2 Как происходит вибродуговая наплавка

- 3 Дополнительные технические условия

- 4 Стабильность процесса

- 4.0.1 От чего зависит толщина слоя

- 5 Расходные материалы для наращивания металла

- 6 Уход за оборудованием электродуговой наплавки

- 7 Заключение

Вибро-электродуговая насадка

Это несложное устройство представляет собой механический вибратор или специальную электромагнитную установку, работающую по принципу соленоида в реле, когда подаваемый переменный ток колеблет взад-вперёд внутри обмотки металлический стержень-электрод.

Вибраторы механического типа только называются так, на самом деле они тоже связаны с частотой переменного тока, и являются по сути электромеханическими. И у электромагнитных, и у механических вибраторов частота колебаний наплавной проволоки, или стержня-электрода, может быть в пределах 50-100 гц.

И у электромагнитных, и у механических вибраторов частота колебаний наплавной проволоки, или стержня-электрода, может быть в пределах 50-100 гц.

Перемещения стержня в обмотке вызывают кратковременные касания его к наплавляемой детали, а затем отрывы от неё. Во время касания стержня-электрода детали, зажатой и вращающейся в станке, происходит короткое замыкание, напряжение становится нулевым, а ток, наоборот, скачкообразно нарастает. Во время отрыва происходит скачок напряжения, ток прерывается, а между деталью и электродом возникает дуга. Так как в цепь включена катушка индуктивности, постоянного напряжения в цепи не хватает для постоянной дуги разряда, но импульсная подача тока и напряжения способна вызвать такую дугу, которая выглядит как серия сливающихся для глаза коротких вспышек, которые выглядят как непрерывная дуга, но на деле таковой не являющейся.

Конструктивно электродуговая насадка является частью комплекса, в который входят источник сварочного тока и наплавочная головка ВДГ-5 (или её аналоги). Главное – нет нужды применять какие-то кустарные устройства, промышленностью давно освоены разные типы таких насадок на токарные станки – с разными узлами крепления и с разными способами подачи проволоки, из которой формируется наплавочный слой.

Главное – нет нужды применять какие-то кустарные устройства, промышленностью давно освоены разные типы таких насадок на токарные станки – с разными узлами крепления и с разными способами подачи проволоки, из которой формируется наплавочный слой.

В вибродуговую головку в качестве неотъемлемых составных частей входят также

- Ролики подачи со стандартных мотков проволоки разных типов.

- Опорные узлы.

- Вибратор с двигателем, обеспечивающим колебания электрода.

- Наконечник обеспечения подвода электрода к заготовке.

Как происходит вибродуговая наплавка

Нужно иметь в виду, что КПД этого процесса весьма низок. Это происходит оттого, что при условной частоте тока вибратора в 50 гц касание электрода к детали составляет 0,01 сек. То есть 65% времени процесса падает на холостой ход. Но без фазы холостого хода полноценной наплавки тоже не получится. Чтобы понять, почему так происходит, нужно рассматривать процесс с дискретностью в доли секунд.

- За период касания обрабатываемой детали и электрода в месте контакта ток возрастает до 400 А на кв. миллиметр, и проволочный электрод в месте касания от огромного скачка температуры нагревается до критических состояний..

- Вибратор отрывает электрод от заготовки, и на ней остаётся часть электрода.

- Возникающая дуга расплавляет эту каплю.

- Электрод под воздействием остаточного импульса в обмотке продолжает удаление от наплавляемой детали, расстояние увеличивается, ток падает до нуля и дуга гаснет. Наступает фаза холостого хода.

Всё это происходит от 50 до 100 раз в секунду, и именно в чередовании холостого хода и касаний с дугой между ними происходит наплавка металла на изношенную заготовку.

Введённая в цепь дуги индуктивность служит источником накопления энергии во время разомкнутого состояния электрической цепи. Она вызывает фазовый сдвиг напряжения и тока, поэтому переход тока через фазу нуля способствует возникновению ЭДС самоиндукции, совпадающей по направлению с напряжением выпрямленной сети. Что способствует повторному возникновению дуги после разрыва цепи и её устойчивому горению в короткий промежуток времени между касанием и холостым ходом.

Что способствует повторному возникновению дуги после разрыва цепи и её устойчивому горению в короткий промежуток времени между касанием и холостым ходом.

Электроды для вибродуговой наплавки имеют толщину 1,5-2 мм, и являются, по сути, проволокой из стали определённой марки, в той или иной степени совпадающей с маркой стали ремонтируемой детали. После короткого замыкания и отрыва в результате импульса в обмотке часть этой проволоки остаётся на детали в расплавленном состоянии.

Дополнительные технические условия

Чтобы не возникало перегрева ремонтируемой заготовки и, как следствие, её деформации, наплавляемую поверхность охлаждают следующими составами:

- 10-20% раствор технического глицерина,

- 3-4% водный раствор кальцинированной соды.

Может быть также охлаждение потоками холодного воздуха.

Восстановление изношенных в результате долгой эксплуатации деталей имеет под собой вполне оправданную экономическую подоплёку. Дело в том, что восстанавливают обычно старые, незаменимые части изделий (чаще всего уникальные по характеристикам валы вращения), которые давно сняты с производства и не выпускаются в виде запасных частей.

Охлаждения деталей растворами или воздушной струёй направленного действия выглядит в этих условиях не только оправданной, но и остро необходимой мерой, предохраняющей поверхность изделий и от деформаций и оберегая их габариты.

Точка подачи охлаждающих растворов не должна совпадать с местом горения дуги, иначе может пострадать качество наплавки. Для этого одновременно с вибраторами устанавливают магистраль, по которой подаётся охлаждение, с регулировочными механизмами подачи глицериновой или водной смеси, или воздушный вентиль. Но у охлаждающего раствора есть ещё одна функция — предохранение навариваемого металла от процессов азотирования, от которого он сделается чрезмерно хрупким, и кислородного окисления.

Стабильность процесса

О стабильности и отсутствии технологических сбоев процесса наплавки будет свидетельствовать равномерность характерного трескучего звука в момент наваривания и показания амперметра. Так как частота колебаний тока и напряжения в секунду бывает равной 50-100 гц, стрелка аналогового прибора будет не успевать колебаться туда-сюда и будет просто стоять на месте – но это как раз и будет свидетельствовать о стабильности процесса.

Если же плавление проволочного электрода сопровождается неприятным и неравномерным треском с разной частотой и периодичностью, а стрелка амперметра совершает беспорядочные колебания, это свидетельствует о неравномерности нанесения металла на заготовку, при которой могут образовываться каверны, а слой будет нервным и рыхлым.

От чего зависит толщина слоя

На толщину наплавляемого на деталь слоя металла влияют два параметра:

- Скорость вращения заготовки (окружная скорость, зависящая от диаметра вала, колеса, обода той ремонтируемой детали, что закреплена на валу станка)

- Скорость подачи сварочного проволочного электрода.

При увеличении скорости вращения будет получаться узкий и тонкий валик с медленной скоростью наращивания металла. Наоборот, снижение темпа вращения с одновременным увеличением числа и силы колебаний проволоки наплавляемая поверхность будет быстрее увеличиваться в диаметре. Но для увеличения толщины наращиваемого слоя металла нужна ещё и более толстая проволока.

Увеличения скорости вращения заготовки стараются всячески избегать и выставляют обычно минимально-возможную скорость – иначе в наращиваемом слое неизбежно появление каверн. И чем быстрее вращается деталь – тем большее количество каверн будет образовываться.

Пористый некачественный металл наплавки получается также в случае загрязнения детали маслами и смазками.

Расходные материалы для наращивания металла

Это в первую очередь проволока для наплавки. Используют два её основных типа:

- СВ-15 для наплавки металла на изделия из чугуна (придаёт поверхности особую твёрдость при определённой хрупкости)

- Св-08А Св-18ХГСА, Нп-50 (65Г), Нп-30ХГСА – для наплавки стальных слоёв.

- Проволока пружинного типа по ГОСТу 9389–75.

Уход за оборудованием электродуговой наплавки

Для обеспечения стабильной и бесперебойной работы дуговых насадок для наплавки металлических слоёв на ремонтируемые детали нужен постоянный мониторинг работоспособности оборудования, с выставлением точных параметров с применением аппаратуры КИП. Продолжительная работа головки без замены и регулировки подающего мундштука приводит к поломке роликов, что вызывает изъяны в образуемом слое в виде пропусков, раковин, каверн и резко снижает качество ремонта.

Продолжительная работа головки без замены и регулировки подающего мундштука приводит к поломке роликов, что вызывает изъяны в образуемом слое в виде пропусков, раковин, каверн и резко снижает качество ремонта.

Заключение

Оборудовать вибродуговой головкой можно токарный станок практически любого года выпуска – даже такого, когда о методе наращивания металла способом дуговой сварки не имели ни малейшего понятия. Если не подходит стандартный адаптер, всегда при наличии некоторой технической смекалки можно изготовить переходник для крепления и подачи проволоки-электрода к поверхности, которая нуждается в реставрации. Продляя таким образом жизнь многим устройствам, на которые запасных частей можно просто не найти.

А размер в данном случае не имеет значения – вибродуговая наплавка позволяет ремонтировать и огромные гребные валы океанских судов, и оси микродвигателей размером в 5-6 см.

Сварка: риски для здоровья при сварке

Со сварочным дымом связаны как острые, так и хронические риски для здоровья. Профессиональные заболевания легких, в том числе рак легких, являются наиболее распространенным риском для здоровья, но сварка также может поражать глаза и кожу. Также существует значительный риск удушья при сварке в замкнутом пространстве.

Профессиональные заболевания легких, в том числе рак легких, являются наиболее распространенным риском для здоровья, но сварка также может поражать глаза и кожу. Также существует значительный риск удушья при сварке в замкнутом пространстве.

Острые респираторные заболевания

Острые эффекты проявляются в виде болезни вскоре после воздействия сварочного дыма. По оценкам HSE, вдыхание паров металла на рабочем месте приводит к госпитализации 40-50 сварщиков в год.

Раздражение горла и крупных дыхательных путей в легких

Газы и мелкие частицы сварочного дыма могут вызывать сухость в горле, кашель или стеснение в груди. Эффекты, как правило, недолговечны. Озон, в частности, может вызвать это при сварке вольфрамовым инертным газом (TIG) нержавеющих сталей и алюминия. Высокое воздействие оксидов азота (образующихся в большинстве случаев при дуговой сварке) также может вызывать раздражение. Экстремальное воздействие озона может вызвать образование жидкости в легких.

Острая астма, вызванная раздражителем

Очень высокие уровни воздействия вдыхаемых раздражителей могут вызвать развитие астмы, но это не является распространенным явлением. Это состояние раньше было известно как синдром реактивной дисфункции дыхательных путей.

Лихорадка металлического дыма

Многие сварщики после сварки испытывают гриппоподобные симптомы. Эффекты часто хуже в начале рабочей недели. Лихорадка металлического дыма обычно связана со сваркой или горячими работами на оцинкованных металлах. Высокое воздействие дыма от сварки мягкой стали также может вызвать это заболевание.

Лихорадка металлического дыма обычно не вызывает длительных побочных эффектов. Он часто начинается через несколько часов после начала воздействия и продолжается некоторое время после окончания воздействия.

Острая пневмония

Сварщики подвергаются повышенному риску развития пневмококковой пневмонии из-за вдыхания сварочного дыма.

Пневмония убивает около 2 сварщиков в год. Это может повлиять как на молодых сварщиков, так и на пожилых людей. Воздействие сварочного дыма в прошлом не увеличивает шансы заболеть пневмонией сейчас. Доступна вакцинация для снижения риска пневмонии, если вы сварщик. Тем не менее, вакцинация не является заменой хорошего контроля воздействия. Дополнительные рекомендации доступны в вакцинации против пневмонии для сотрудников, подвергшихся воздействию сварочного дыма и металлического дыма.

Хронические последствия для здоровья органов дыхания

После воздействия сварочного дыма хронические эффекты развиваются более постепенно и приводят к более серьезным заболеваниям.

Рак легких

Во многих исследованиях сообщается о повышенном риске рака легких у сварщиков и других рабочих, подвергающихся воздействию сварочного дыма.

HSE заказала независимую экспертную оценку отчета IARC Экспертному комитету по охране здоровья на рабочем месте, который согласился с выводами отчета. В результате в феврале 2019 года HSE выпустила предупреждение по безопасности о связи между дымом при сварке низкоуглеродистой стали и раком.

Хроническая обструктивная болезнь легких (ХОБЛ)

Текущие данные свидетельствуют о том, что воздействие сварочного дыма может вызвать ХОБЛ, но нет достаточных доказательств, чтобы доказать окончательную связь. Обычно наблюдаемая у курильщиков, функция легких может снижаться быстрее, чем ожидалось, и дым может способствовать этому снижению. Установленная ХОБЛ вызывает прогрессирующую одышку, стеснение в груди и свистящее дыхание. Это также может вызвать усталость.

Легкое сварщика

Легкое сварщика обычно описывает осаждение металла в легких под воздействием сварочного дыма. Считается, что это доброкачественный тип пневмокониоза. Самостоятельно сварщик может не жаловаться на проблемы со здоровьем. Однако, если ХОБЛ также существует, легкое сварщика может усугубить симптомы ХОБЛ.

Профессиональная астма

Профессиональная астма может быть вызвана металлами в сварочном дыму, например шестивалентным хромом, никелем и кобальтом. Сварочный дым из нержавеющей стали будет содержать эти металлы, и некоторые виды сварки, например MMA, приводят к их большему количеству в дыме.

Симптомы профессиональной астмы включают эпизоды сильной одышки, хрипов, кашля и стеснения в груди. Обычно это включает латентный период от нескольких месяцев до нескольких лет между первым воздействием респираторного сенсибилизатора на рабочем месте и появлением симптомов.

У сварщиков с профессиональной астмой также может развиться кратковременное временное снижение функции легких. Это иногда также наблюдается у сварщиков без астмы.

Удушье при сварке в замкнутом пространстве

Удушье при сварке в замкнутом пространстве

Сварка в замкнутом пространстве может привести к смерти от асфиксии (удушья от недостатка кислорода). Это может быть вызвано воздействием:

- угарного газа, который может образовывать карбоксигемоглобин. Это может ухудшить способность крови переносить кислород. Симптомы передозировки включают головную боль, головокружение и тошноту

- защитные газы (такие как аргон, гелий и азот или смеси на основе аргона, содержащие двуокись углерода, кислород или и то, и другое), из-за скопления газов и вытеснения кислорода в замкнутых и замкнутых пространствах

Сварку в ограниченном пространстве следует проводить только в случае крайней необходимости, так как это операция с высоким риском.

Дополнительную информацию об этом можно найти в разделе «Угроза безопасности и сварка».

Другие последствия сварки для здоровья

Воздействие на кожу

Никель и хром, выделяющиеся при сварке, могут вызывать аллергический контактный дерматит. Кожа сварщиков также может подвергаться воздействию ультрафиолетового излучения. Покраснение или эритема кожи, как пятна солнечного ожога, является самой распространенной кожной проблемой.

Неврологические эффекты

Исследования показывают, что воздействие марганца, присутствующего в дыме при сварке низкоуглеродистой стали, может привести к неврологическим симптомам, сходным с болезнью Паркинсона. Эти симптомы включают нарушения речи и равновесия. В настоящее время проводятся новые исследования в этой области, которые помогут HSE решить, нужны ли дальнейшие действия.

ПДК вдыхаемого марганца, равное 0,05 мг/м3 (8-часовой TWA), является подходящим, поскольку большая часть марганца в дыме будет состоять из мелких частиц, достигающих глубоких отделов легких (известных как вдыхаемые частицы).

При регулярном вдыхании паров марганца в течение определенного периода времени они вызывают системный эффект. Это означает, что марганец может всасываться в организм многими путями и вызывать неврологические эффекты.

Весьма вероятно, что ПДК вдыхаемого марганца будет превышено во время многих сварочных работ, если не будут введены и должным образом использованы эффективные средства контроля. Вы можете провести мониторинг воздействия, чтобы убедиться, что вы соблюдаете WEL.

Меланома глаза

Этот редкий вид рака глаза может быть связан со сваркой, особенно с ультрафиолетовым излучением, образующимся при сварке. Это усиливает необходимость защиты глаз при сварке.

Дуговой глаз

Дуговой глаз — это острая травма передней части глаза (роговицы) после воздействия радиации, образующейся при сварке. Обычно через несколько часов после сварки глаз становится болезненным и красным. Другие части глаза также могут быть повреждены в результате воздействия излучения, возникающего при сварке.

Шум и вибрация

Вибрация

Процессы сварки и горячей резки обычно не вызывают вредных уровней вибрации. Но может быть риск, связанный с некоторыми сопутствующими задачами, такими как шлифовка, удаление иглы и т. д. Для получения дополнительной информации и «калькулятора воздействия вибрации» HSE перейдите на страницы вибрации рук HSE.

Шум

За исключением сварки TIG, электродуговая сварка создает вредный уровень шума. Сам процесс производит шум, другие задачи, которые обычно выполняет сварщик, также связаны с шумом, а сварка обычно выполняется в шумной среде. Уровни шума во время дуговой сварки и резки зависят от процесса. В таблице приведены типичные уровни шума для различных типов сварочного процесса и связанных с ним задач.

| Процесс | Типичные уровни шума |

|---|---|

| ТИГ | до 75 дБ(А) |

| ММА | 85–95 дБ(А) |

| МИГ | 95–102 дБ(А) |

| Плазменная резка (ручная до 100 А, резка только толщиной до 25 мм) | 98–105 дБ(А) |

| Пламенная строжка | 95 дБ(А) |

| Пламенная резка | до 100 дБ(А) (обычно выше 90 дБ(А) при толщине резки более 40 мм) |

| Строжка воздушной дугой | 100–115 дБ(А) |

| «Удаление шлака»/стружкообразование | 105 дБ(А) |

| Шлифование | 95–105 дБ(А) |

Фактический уровень шума зависит от нескольких факторов. Например, шум, вероятно, возрастет с увеличением диаметра расходуемого материала и увеличением тока. Также влияет тип обрабатываемого металла. Нержавеющая сталь имеет тенденцию производить более высокий уровень шума, чем мягкая сталь.

Например, шум, вероятно, возрастет с увеличением диаметра расходуемого материала и увеличением тока. Также влияет тип обрабатываемого металла. Нержавеющая сталь имеет тенденцию производить более высокий уровень шума, чем мягкая сталь.

При резке толщина разрезаемого материала влияет на производимый шум, так как более толстые материалы производят больше шума.

Для самых громких процессов (плазменная резка и строжка воздушной дугой) доминирующим источником шума является сжатый воздух под высоким давлением. Конструкция воздушного сопла может иметь большое влияние на уровень шума, и некоторые компании могут предлагать оборудование с пониженным уровнем шума.

Типичное шумовое воздействие

Ежедневное воздействие шума на человека зависит как от уровня шума (значение дБ(А)), так и от времени воздействия в течение рабочего дня. При оценке потенциального воздействия шума важно учитывать, как долго длятся сварочные работы. В процессах сварки и горячей резки шум возникает только при зажигании дуги или возгорании пламени. Время «дуги» производственного сварщика может составлять до 80% смены. Сварщик-изготовитель может провести большую часть дня, настраивая работу, прежде чем начать какую-либо сварку. Иногда настройка может быть довольно тихой, например, разметка. В других случаях это может быть довольно шумно, например, при обработке кромок ручным шлифованием.

Время «дуги» производственного сварщика может составлять до 80% смены. Сварщик-изготовитель может провести большую часть дня, настраивая работу, прежде чем начать какую-либо сварку. Иногда настройка может быть довольно тихой, например, разметка. В других случаях это может быть довольно шумно, например, при обработке кромок ручным шлифованием.

Сварщики также часто работают в шумных условиях и выполняют другие шумные операции, такие как очистка иглы и шлифовка. Вполне вероятно, что на индивидуальное шумовое воздействие сварщика будет влиять не только его собственная работа, но и работа его коллег.

Эти факторы следует учитывать при оценке риска шума. Недооценка риска шума может привести к повреждению слуха. Но переоценка воздействия шума может привести к ненужным расходам или чрезмерной защите.

Меры контроля

Работодатели должны по возможности устранять шумный процесс, возможно, закупая материал, нарезанный по размеру поставщиком. Но сварка и горячая резка часто являются единственным практичным методом, поэтому основное внимание следует уделить:

- использованию практических методов для снижения уровня шума для данного процесса

- устранение остаточного риска с помощью берушей, наушников или других средств защиты органов слуха

Примером этого может быть переход от ручной плазменной резки к автоматизированной погружной плазменной резке. Это позволяет поддерживать уровень шума ниже 80 дБ(А). Доступны плазменные резаки с водяным кожухом, которые могут быть практичными для некоторых операций. Погружные или защищенные водой системы снижают выделение дыма, а также шум. При любых альтернативных способах работы сопоставьте практичность альтернативы и необходимых инвестиций с преимуществами (здоровье, безопасность, производительность и т. д.):

Это позволяет поддерживать уровень шума ниже 80 дБ(А). Доступны плазменные резаки с водяным кожухом, которые могут быть практичными для некоторых операций. Погружные или защищенные водой системы снижают выделение дыма, а также шум. При любых альтернативных способах работы сопоставьте практичность альтернативы и необходимых инвестиций с преимуществами (здоровье, безопасность, производительность и т. д.):

- Как правило, шум при дуговой сварке увеличивается с увеличением диаметра проволоки/прутка и рабочего тока. Использование проволоки/стержня и силы тока, подходящих для работы и не слишком больших, должно помочь минимизировать уровень шума .

- При плазменной/пламенной резке и дуговой строжке уровень шума обычно увеличивается с увеличением скорости газа. Обеспечение минимально возможной скорости газа (например, снижение давления на выходе регулятора) обычно снижает уровень шума. Существует компромисс между производительностью и давлением газа. Но будет кроссовер, где повышенное давление газа существенно не увеличивает производительность

- Сварка в замкнутом пространстве или других местах, где звук может отражаться (например, в углу мастерской), может создавать более высокий уровень шума, чем если сварка выполняется на открытом пространстве.

Если невозможно организовать работу таким образом, чтобы избежать таких ситуаций, добавление звукопоглощающих материалов к отражающим поверхностям может помочь уменьшить воздействие шума сварки на других людей, работающих поблизости

Если невозможно организовать работу таким образом, чтобы избежать таких ситуаций, добавление звукопоглощающих материалов к отражающим поверхностям может помочь уменьшить воздействие шума сварки на других людей, работающих поблизости

Средства защиты органов слуха

Выбор средств защиты органов слуха должен основываться на 4 критериях:

- его способность снижать воздействие шума

- его совместимость с другими средствами индивидуальной защиты (сварочные маски, защитные каски и т. д.)

- комфорт

- пригодность для рабочей среды и вида деятельности

Беруши и узкие наушники с шейным ободком, а не с оголовьем, могут быть более совместимы со сварочными масками.

Если средства защиты органов слуха используются в качестве основного средства снижения воздействия шума, рабочие должны быть обучены их использованию. Рабочие должны носить средства защиты все время, пока они находятся в шумном месте или выполняют шумную работу. Средства защиты органов слуха становятся значительно менее эффективными, если работники не используют их даже в течение небольшого промежутка времени, когда они подвергаются воздействию.

Средства защиты органов слуха становятся значительно менее эффективными, если работники не используют их даже в течение небольшого промежутка времени, когда они подвергаются воздействию.

Дополнительную информацию можно найти на веб-страницах HSE по шуму и вибрации.

Вибрационное кондиционирование шва при дуговой сварке вольфрамовым электродом в среде защитного газа сплава АЛ 5052 на механическое и микроструктурное поведение

Чтобы прочитать этот контент, выберите один из следующих вариантов:

М. Выкунта Рао (Кафедра машиностроения, Технологический институт GMR, Раджам, Андхра-Прадеш, Индия)

Шриниваса Рао П. (Кафедра машиностроения, Университет технологий и менеджмента Центурион, Одиша, Индия)

Б. Сурендра Бабу (Кафедра машиностроения, Технологический институт GITAM, Вишакхапатнам, Андхра-Прадеш, Индия)

Всемирный инженерный журнал

“> ISSN : 1708-5284

Дата публикации статьи: 4 сентября 2020 г.

Дата публикации номера: 19 октября 2020 г.

Загрузки

Аннотация

Назначение

Параметры вибрационной обработки сварных швов оказывают большое влияние на улучшение механических свойств сварных соединений. Целью данной статьи является понимание влияния вибрационного кондиционирования сварного шва на механические и микроструктурные характеристики сварных изделий из алюминиевого сплава 5052. Сделана попытка понять влияние параметров процесса вибрационной сварки вольфрамовым электродом в среде инертного газа (TIG) на твердость, предел прочности при растяжении и микроструктуру сварных соединений сплава Al 5052-h42.

Конструкция/методика/подход

Образцы из алюминия марки 5052 х42 сваривают при различных сочетаниях виброподводов напряжения и времени вибраций. Ввод напряжения изменяется от 50 до 230 В с интервалом 10 В.При каждом вводе напряжения на вибродвигатель имеется три уровня времени вибрации, т. е. 80, 90 и 100 с. Образцы, сваренные методом вибрационной сварки TIG, испытывают на механические и микроструктурные свойства.

Результаты

Результаты показывают, что механические свойства сварных соединений из алюминиевого сплава улучшаются при увеличении входного напряжения до 160 В. Кроме того, было замечено, что при увеличении входного напряжения вибродвигателя выше 160 В механические свойства значительно снижаются. Установлено также, что время вибрации оказывает меньшее влияние на механические свойства сварных соединений. Повышение твердости и предела прочности при растяжении вибросварных соединений составляет 16 и 14 % соответственно по сравнению с отсутствием вибрации, т. е. нормальными условиями сварки. Средний размер зерна измеряется в соответствии со стандартом ASTM E 112–9.6. Средний размер зерна в случае 0, 120, 160 и 230 составляет 20,709, 17,99, 16,57 и 20,8086 мкм соответственно.

е. нормальными условиями сварки. Средний размер зерна измеряется в соответствии со стандартом ASTM E 112–9.6. Средний размер зерна в случае 0, 120, 160 и 230 составляет 20,709, 17,99, 16,57 и 20,8086 мкм соответственно.

Оригинальность/ценность

Подготовлены новые вибрационные сварные соединения TIG. Проверяются механические и микроструктурные свойства.

Ключевые слова

- Механические свойства

- Зернистость

- Предел прочности при растяжении

- Микроструктурное поведение

- Вибрационное кондиционирование сварных швов

- Напряжение вибродвигателя

Цитата

Выкунта Рао, М.

Если невозможно организовать работу таким образом, чтобы избежать таких ситуаций, добавление звукопоглощающих материалов к отражающим поверхностям может помочь уменьшить воздействие шума сварки на других людей, работающих поблизости

Если невозможно организовать работу таким образом, чтобы избежать таких ситуаций, добавление звукопоглощающих материалов к отражающим поверхностям может помочь уменьшить воздействие шума сварки на других людей, работающих поблизости