Вибродуговая сварка: Вибродуговая наплавка | Сварка металлов и материалов

alexxlab | 29.04.2023 | 0 | Разное

Вибродуговая наплавка | Сварка металлов и материалов

Наплавка металла

Основным преимуществом является низкая температура нагрева детали, которая не превышает 90-100° С. Подобный нагрев не вызывает деформаций и понижения твердости соседних закаленных участков наплавляемой детали. Вибродуговой наплавкой можно наращивать слой толщиной до 4 мм. При значительном износе можно производить многослойную наплавку без предварительной обработки наплавленного металла.

Сущность метода

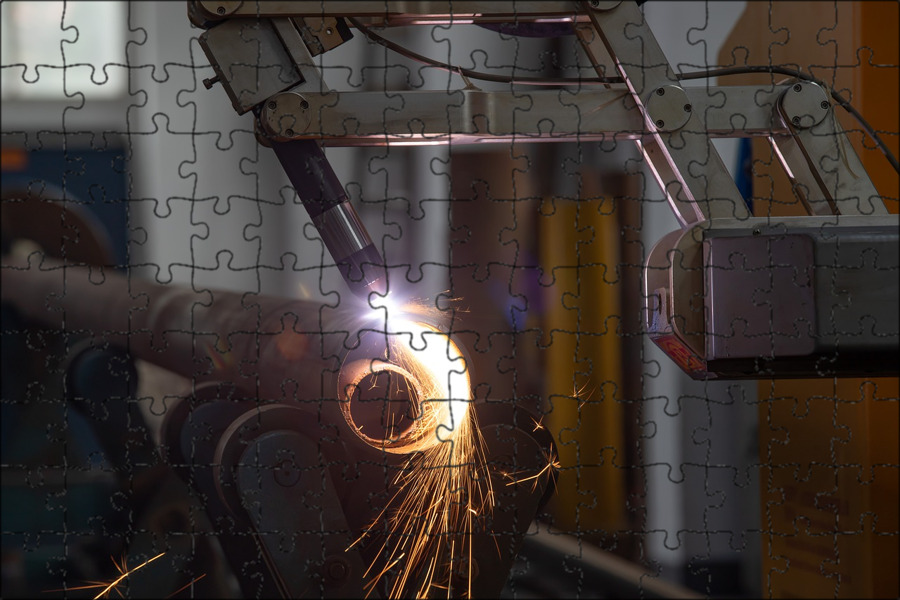

Сущность метода вибродуговой наплавки состоит в том, что в процессе наплавки электроду сообщаются колебания с частотой 50-100 в секунду. Во время наплавки в зону дуги подается охлаждающая жидкость – 5%-ный раствор кальцинированной соды. Охлаждающая жидкость уменьшает тепловое воздействие дуги на деталь и повышает скорость охлаждения наплавленного и основного металла, благодаря чему уменьшаются деформация и самоотпуск соседних участков детали. Кроме того, жидкость служит защитой расплавленного металла от вредного действия кислорода и азота.

Область применения

Вибродуговая наплавка используется преимущественно для восстановления деталей, имеющих форму тел вращения диаметром 15-40 мм из среднеуглеродистых и низколегированных цементируемых сталей. Вибродуговая наплавка также применима для термически обработанных деталей сложной конфигурации, где недопустимы глубокий прогрев, отпуск закаленной поверхности и коробление деталей.

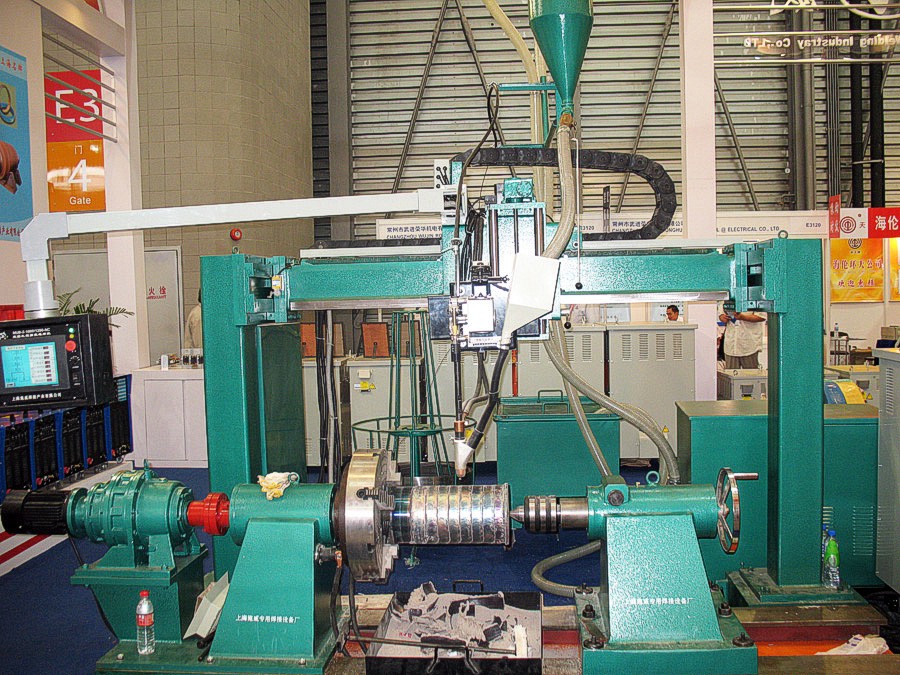

Восстановление валов, осей, фланцев и других подобных деталей типа тел вращения вибродуговон наплавкой возможно на токарном станке, на суппорт которого устанавливается внброголовка, получающая продольную или поперечную подачи, а в центрах или патроне закрепляется деталь (рис. 17).

Рис. 17. Схема вибродуговон наплавки: 1 – барабан с электродной проволокой’. 2 – подающие ролики; 3 -пружина; 4 – насос; 5 – направляющий наконечник; 5 -деталь; 7 – электромагнит; 8-генератор; 9 – двигатель; 10 – редуктор.

Электрический ток подведен к детали и к электроду, который подается роликами 2 с барабана 1. В результате вибрации электрода с помощью пружинно-электромагнитного устройства происходят замыкание и разрыв электрической цепи в зоне контакта электрода с поверхностью детали. Вследствие большой плотности тока (до 400 А/мм2) при касании электрода детали зона контакта оплавляется, и электрод оставляет на поверхности детали часть расплавленного металла. Процесс повторяется с заданной частотой вибрации.

В результате вибрации электрода с помощью пружинно-электромагнитного устройства происходят замыкание и разрыв электрической цепи в зоне контакта электрода с поверхностью детали. Вследствие большой плотности тока (до 400 А/мм2) при касании электрода детали зона контакта оплавляется, и электрод оставляет на поверхности детали часть расплавленного металла. Процесс повторяется с заданной частотой вибрации.

При вибродуговой наплавке вибрация электрода уменьшает глубину плавления основного металла и повышает коэффициент расплавления электрода, вследствие чего снижаются потери металла и расход электроэнергии.

Благодаря интенсивному охлаждению зоны дуги струей жидкости вибродуговая наплавка позволяет наращивать слой металла на тонкостенные втулки и детали, армированные резиной и пластмассой, восстановление которых другими методами затруднительно. В процессе вибродуговой намагничиваются, поэтому после восстановления их размагничивают.

Выполнение вибродуговой наплавки

Технологическая последовательность вибродуговой наплавки может быть следующей:

- Подготовка деталей к наплавке: очистка, промывка, обезжиривание.

- Вибродуговая наплавка; при необходимости – в несколько проходов.

- Размагничивание.

- Контроль детали с целью определения припусков для .

Следует отметить, что биение свыше 0,3 мм поверхностей детали, глубокие риски и задиры, вызванные износом, устраняются механической обработкой до наплавки. Шпоночные пазы и отверстия, не подлежащие восстановлению, заделываются медными или графитовыми вставками. Поверхности, ие подлежащие наплавке, закрываются мокрым асбестом.

Похожие материалы

Вибродуговая наплавка

В последние годы все большее применение в ремонтном деле получает восстановление изношенных деталей вибродуговой наплавкой, представляющей собой разновидность автоматической электродуговой наплавки металлическим электродом.

Сущность этого способа состоит в том, что деталь, вращающаяся в центрах токарного станка, наплавляется с помощью специальной головки. Головка обеспечивает подачу на деталь и вибрацию электродной проволоки диаметром 1,0—3,0 мм.

Вибрация электрода осуществляется с помощью электромагнитного вибратора, включенного в цепь переменного тока с частотой 50 пер/сек., или с помощью механического вибратора. Частота вибрации электрода при использовании электромагнитного вибратора составляет 100 гц. Механические вибраторы в зависимости от их конструкций могут обеспечивать различную частоту вибрации.

В результате вибрации электрода в процессе наплавки происходит чередование периодов горения дуги и короткого замыкания.

Основная часть тепла (98—99,5%), идущая на расплавление электродной проволоки и детали, выделяется при горении дуги. Во время горения дуги на конце электрода образуются капли расплавленного металла, которые переходят на деталь преимущественно при коротких замыканиях.

Вибродуговая наплавка обладает существенными преимуществами по сравнению с другими способами восстановления изношеиных деталей. К числу таких преимуществ относятся: незначительные деформации наплавляемых деталей, малая глубина зоны термического влияния, получение наплавленных слоев повышенной твердости без дополнительной термической обработки, возможность наплавки тонких слоев (от 0,5—0,7 мм до 2—3 мм). Эти преимущества обусловили широкое применение описываемого способа для восстановления изношенных деталей, в частности для восстановления автомобильных и тракторных деталей, деталей сельхозмашин, электродвигателей, различного промышленного и горнорудного оборудования, деталей судовых механизмов и машин.

На фиг. 85 показана принципиальная схема процесса вибродуговой наплавки, а на фиг. 86 — общий вид вибродуговой головки ВДГ-5, разработанной Челябинским политехническим институтом и Челябинским автомеханическим заводом.

Для питания дуги используются различные сварочные преобразователи, низковольтные генераторы типа НД 500/250, сварочные выпрямители типа ВС-200, выпрямители ВСГ-ЗМ и другие источники постоянного тока.

Для наплавки в зависимости от требуемой твердости применяются сварочная проволока Св-08, Св-08А, Св-18ХГСА и других марок, а также проволока из конструкционных и инструментальных углеродистых сталей с содержанием углерода до 0,8%. В большинстве случаев проволока берется диаметром 1,8—2,5 мм.

Фиг.85.Принципиальная схема вибродуговой наплавки

Фиг.86.Общий вид вибродуговой головки ВДГ-5

Основные параметры процесса вибродуговой наплавки: скорость подачи электродной проволоки 60—75 м/час, размах вибраций конца электрода 1,5—2 мм, среднее напряжение на дуге 15—23 в, расход охлаждающей жидкости 0,5—2,5 л/мин.

Вибродуговой процесс иногда применяется для сварки металла небольшой толщины.

Вибродуговая наплавка и сварка может осуществляться не только в среде жидкости, но также в среде защитных газов и под слоем флюса.

- Вперед

Что такое орбитальная вибрационная сварка? Работа и преимущества

Блог ThePipingMart другое Что такое орбитальная вибрационная сварка? Работа и преимущества

10 февраля 2023 г. 10 февраля 2023 г. | 9:41 утра

Орбитальная вибрационная сварка Сварка особенно полезна в отраслях, где требуется высокая скорость и точность производства, таких как автомобилестроение или производство медицинского оборудования. Давайте подробнее рассмотрим этот революционный процесс и то, что он может сделать для вашего бизнеса.

Что такое орбитальная вибрационная сварка?

Орбитальная вибрационная сварка — это тип сварочного процесса, в котором для соединения материалов используются вибрация и давление, что дает многочисленные преимущества по сравнению с другими стандартными сварочными аппаратами. Эта передовая технология сочетает в себе низкоамплитудные и высокочастотные вибрации с помощью специального двигателя или исполнительного механизма. Благодаря своей способности обеспечивать постоянное давление и постоянное движение, орбитальная вибрационная сварка обеспечивает более прочные и быстрые сварные швы, которые сводят к минимуму дефекты по сравнению с процессами радиусной сварки или сварки трением. Кроме того, этот тип процесса сварки вытесняет пузырьки воздуха, выделяемые расплавленным пластиковым материалом, что может повысить целостность каждого готового изделия. В целом, орбитальная вибрационная сварка — это эффективный и надежный метод сварки, который повышает прочность конструкции и точность изделий.

Эта передовая технология сочетает в себе низкоамплитудные и высокочастотные вибрации с помощью специального двигателя или исполнительного механизма. Благодаря своей способности обеспечивать постоянное давление и постоянное движение, орбитальная вибрационная сварка обеспечивает более прочные и быстрые сварные швы, которые сводят к минимуму дефекты по сравнению с процессами радиусной сварки или сварки трением. Кроме того, этот тип процесса сварки вытесняет пузырьки воздуха, выделяемые расплавленным пластиковым материалом, что может повысить целостность каждого готового изделия. В целом, орбитальная вибрационная сварка — это эффективный и надежный метод сварки, который повышает прочность конструкции и точность изделий.

Как работает орбитальная вибрационная сварка?

В процессе орбитальной вибрационной сварки используется серия циклов вибрационного движения и давления для создания тепла и трения между двумя соединяемыми компонентами. Две части соединяются вместе с помощью специального инструмента, известного как орбитальный сварочный аппарат, который создает колебательное движение в деталях, вибрируя их по кругу вокруг их центральной точки. Когда детали движутся вперед и назад, они выделяют тепло в точках контакта между собой из-за трения, создаваемого движением. Это тепло плавит обе части, позволяя им сплавиться в единое целое при повторном охлаждении.

Когда детали движутся вперед и назад, они выделяют тепло в точках контакта между собой из-за трения, создаваемого движением. Это тепло плавит обе части, позволяя им сплавиться в единое целое при повторном охлаждении.

Преимущества орбитальной вибрационной сварки

Орбитальная вибрационная сварка имеет ряд преимуществ по сравнению с другими традиционными сварочными процессами, такими как ультразвуковая сварка или сварка вращением. Во-первых, он не требует присадочного материала или дополнительных действий, таких как зажим, поэтому его можно выполнить быстро и с минимальными затратами. Кроме того, поскольку для удержания деталей вместе во время процесса не требуется внешней силы, риск коробления или смещения сварного соединения меньше по сравнению с другими методами. Наконец, поскольку при орбитальной вибрационной сварке не используются дополнительные материалы, в этом процессе меньше отходов, чем при традиционных методах, таких как пайка или пайка твердым припоем.

Заключение:

Орбитальная вибрационная сварка имеет много преимуществ по сравнению с традиционными методами соединения пластиковых компонентов. Он не требует дополнительных материалов или операций, таких как зажим, что снижает затраты при производстве прочных и долговечных сварных швов, которые могут служить дольше, чем другие типы сварных швов. Кроме того, поскольку во время этого процесса не требуется внешняя сила, риск деформации или смещения сварного соединения меньше по сравнению с традиционными методами, такими как пайка или пайка. Если вы ищете эффективный способ соединения двух термопластичных компонентов, то орбитальная вибрационная сварка может быть именно тем, что вам нужно!

Он не требует дополнительных материалов или операций, таких как зажим, что снижает затраты при производстве прочных и долговечных сварных швов, которые могут служить дольше, чем другие типы сварных швов. Кроме того, поскольку во время этого процесса не требуется внешняя сила, риск деформации или смещения сварного соединения меньше по сравнению с традиционными методами, такими как пайка или пайка. Если вы ищете эффективный способ соединения двух термопластичных компонентов, то орбитальная вибрационная сварка может быть именно тем, что вам нужно!

Палак Кариа

Увлеченный эксперт в области металлообработки и блоггер. Обладая более чем 5-летним опытом работы в этой области, Палак привносит свои знания и понимание в свое письмо. Обсуждая последние тенденции в металлургической промышленности или делясь советами, она стремится помочь другим добиться успеха в металлургической промышленности.

Преимущества и недостатки вибрационной сварки

15 февраля 2023 г. 15 февраля 2023 г. | 9:26

| 9:26

Вибрационная сварка — это процесс, который набирает популярность среди профессионалов промышленного производства. Этот метод существует с 1950-х годов, но его преимущества становятся все более очевидными, поскольку технологические достижения упростили его использование. В этой статье мы обсудим преимущества и недостатки вибрационной сварки, чтобы вы могли решить, подходит ли она для ваших производственных нужд.

Преимущества вибрационной сварки

Одним из основных преимуществ вибрационной сварки является ее быстрота. Процесс обычно занимает менее одной минуты на сварку, что делает его идеальным для крупносерийного производства. Он также обеспечивает прочные и надежные сварные швы с минимальной тепловой деформацией или разрушением материала. Это означает, что вибрационная сварка может использоваться на чувствительных материалах, таких как пластик, без их повреждения. Кроме того, вибрационная сварка дает стабильные результаты, поскольку требует минимального контроля со стороны оператора; Вы должны запрограммировать машину и позволить ей делать свою работу!

- Вибрационная сварка — это процесс соединения, при котором происходит слияние материалов путем применения энергии механической вибрации с частотой, как правило, в ультразвуковом диапазоне.

- Вибрационная сварка используется для соединения пластиковых деталей, и этот процесс можно использовать для различных материалов, включая поликарбонат, полистирол, нейлон и АБС.

- Вибрационная сварка выполняется быстро и эффективно и обеспечивает получение прочных сварных швов, устойчивых к ударам и вибрации.

- Вибрационная сварка — это чистый процесс, не выделяющий паров или дыма и не требующий использования химикатов или клеев.

- Вибрационная сварка универсальна и может использоваться для соединения разнородных материалов и материалов различной толщины.

Недостатки вибрационной сварки

Несмотря на множество преимуществ вибрационной сварки, у нее есть и некоторые недостатки. Например, этот метод может быть дорогим из-за стоимости машин и инструментов. Кроме того, вибрационная сварка может не подходить для небольших проектов или небольших тиражей, поскольку для нее требуются специальные инструменты и оборудование. Наконец, хотя процесс может быть быстрым, время настройки может быть больше в зависимости от сложности свариваемых деталей и типа используемого оборудования.

- Вибрационная сварка — это высокоэнергетический процесс, который может привести к деформации или деформации деталей, если они неправильно спроектированы.

- При вибрационной сварке выделяется много тепла, что может вызвать проблемы с термочувствительными материалами.

- Вибрационная сварка может быть шумной, что может стать проблемой в некоторых случаях.

- Вибрационная сварка плохо подходит для крупных деталей или деталей сложной формы.

- Для вибрационной сварки требуются специальные приспособления и инструменты, которые могут быть дорогими.