Вид покрытия электродов: Виды покрытий электродов | Сварочные материалы и оборудование

alexxlab | 24.03.2023 | 0 | Разное

Основные виды покрытий сварочных электродов

Покрытие сварочных электродов – гомогенизированная масса смешанных химических соединений, нанесенных на специальный металлический стержень. Главная задача таких веществ состоит в обеспечении требуемых свойств сварного шва и способствовать правильному, бесперебойному горению дуги при сварке. В зависимости от конечных целей производятся те или иные разновидности электродов с определенными свойствами. Их разнообразие, ассортимент постоянно обновляются на рынке. Разберемся детально в наиболее важных разновидностях.

Целлюлозные электроды

Такие покрытия изготовляются из целлюлозы (до 50%), которая состоит из органических материалов, где в основном используется древесная мука. В состав также могут входить ферросплавы, смолы органического происхождения, тальк. Целлюлозные электроды тонкие, образуют малое количество легкоудаляемого шлака и являются наиболее подходящими для позиционной сварки (при работе с вертикальными швами шлак не сползает вниз). Хорошие результаты получают при односторонней сварке в любом положении, при сваривании корня шва на трубопроводах. В таком случае обратный валик шва ровный и относительно аккуратный. При нагревании электроды диссоциируют на водород и диоксид углерода, которые, в свою очередь, служат в качестве защитных газов. Обычно используется источник постоянного тока. С помощью стабилизаторов для целлюлозных электродов может использоваться переменный ток. По ГОСТу соответствуют таким типам электродов: Э 42, Э 46 и Э 50.

Хорошие результаты получают при односторонней сварке в любом положении, при сваривании корня шва на трубопроводах. В таком случае обратный валик шва ровный и относительно аккуратный. При нагревании электроды диссоциируют на водород и диоксид углерода, которые, в свою очередь, служат в качестве защитных газов. Обычно используется источник постоянного тока. С помощью стабилизаторов для целлюлозных электродов может использоваться переменный ток. По ГОСТу соответствуют таким типам электродов: Э 42, Э 46 и Э 50.

Недостатки

Наплавленный метал содержит относительно повышенное количество водорода, понижающее пластичность сварного шва, в связи с чем вероятны холодные трещины. Характерны брызги.

Электроды с рутиловым покрытием

Как известно, рутил – титановый минерал. Для этой разновидности электродов в покрытии используют концентрат диоксида титана (TiO2), наносимый на стальные стержни. Он дает кислый шлак, обеспечивает газовую защиту из водорода, окислов азота и углерода. Эти электроды используются для низкоуглеродистых сталей в любых пространственных положениях. В классификации ГОСТа по механических свойствам сопоставимы с типом Э 42 и Э 46. Добавление небольшого количества целлюлозы в рутиловые электроды, обеспечивает дополнительный запас для газовой защиты. Иногда незначительное добавление целлюлозы в рутил дает дальнейшее повышение производительности, такая комбинация называется рутил-целлюлозное покрытие (RC). Кроме того, могут быть комбинации с основными и кислыми покрытиями (RB и RA соответственно).

Эти электроды используются для низкоуглеродистых сталей в любых пространственных положениях. В классификации ГОСТа по механических свойствам сопоставимы с типом Э 42 и Э 46. Добавление небольшого количества целлюлозы в рутиловые электроды, обеспечивает дополнительный запас для газовой защиты. Иногда незначительное добавление целлюлозы в рутил дает дальнейшее повышение производительности, такая комбинация называется рутил-целлюлозное покрытие (RC). Кроме того, могут быть комбинации с основными и кислыми покрытиями (RB и RA соответственно).

Особенности. По сравнению с электродами на кислой основе, рутиловые «собратья» при сварке производят металл более стойкий к трещинам, они дают меньше брызг и стабильное, сильное горение сварочной дуги при переменном токе. Относительно не восприимчивы к ржавчине, окислениям, влаге. Рутиловые электроды дают просто отделяемый шлак, отлично показывают себя при сваривании вертикальных швов. Пористость возможна в редких случаях при нарушении технологии сварки, например, если для тонкого металла применяются слишком толстые электроды или есть зазоры в тавровых соединениях. Замечательно показывают себя на участках с короткими швами, где необходимы частые перерывы и повторные поджигания дуги.

Замечательно показывают себя на участках с короткими швами, где необходимы частые перерывы и повторные поджигания дуги.

Слабые стороны

Рутиловые электроды, попавшие под влияние влаги, можно использовать лишь через сутки (потребуется предварительное прокаливание около часа при температуре выше двухсот градусов по Цельсию). Нежелательно их эксплуатация для сваривания конструкций, подвергающихся высоким температурам и ползучести.

Электроды с кислым покрытием

Указанный тип покрытия электродов содержит оксиды металлов, включая оксид железа, силикаты и оксида марганца, которые производят кислый шлак. Соотносятся по ГОСТу с типами э 38 и Э 42. Могут использоваться постоянный и переменный ток. В связи с высоким содержанием кислорода, кислые электроды повышают температуру, делая металл сильно текучим. С одной стороны, перечисленные особенности способствуют быстрой сварке, а с другой могут привести к появлению пор и низкой прочности сварного шва, и подрезам. Для нивелирования этого добавляются некоторые раскислители, улучшающие механические свойства и способность шлака легко удаляться.

Для нивелирования этого добавляются некоторые раскислители, улучшающие механические свойства и способность шлака легко удаляться.

Недостатки

Удлиненная дуга, наличие ржавчины, окислов существенно повышают вероятность горячих трещин и пор в сварочном шве. Кислые электроды повышают содержание водорода в сварочной ванне. Они токсичны, обладают повышенным брызгообразованием.

Основные электроды или низководородные электроды

Базовый электрод разновидности содержит карбонат кальция, карбонат магния, фторид кальция и другие минералы (такие как плавиковый шпат). Эти электроды должны храниться в сухом состоянии и правильно подогреваться перед использованием. Газовая защита включает в себя углекислый газ с низким содержанием водорода и кислорода. Контроль водорода обеспечивает защиту от воздействия атмосферы, делает электроды пригодными для высоко- и низколегированных сталей, для сталей с низким содержанием углерода. При сварке под воздействием высоких температур дуги происходит диссоциация карбонатов, которая в конечном итоге способствует повышенной основности шлаков, появлению защитной среды газов практически без выделения водорода. Дополнительно водородную составляющую связывает фтористый кальций. Из-за таких особенностей разновидность получила свое второе название – фтористо-кальциевые электроды. Они незаменимы для сооружений с жесткой основой, для закалывающихся сталей, предрасположенных для появления холодных трещин, а также образуют швы не склонные к быстрому старению. Низководородные электроды в ручной дуговой сварке используют вне зависимости от пространственного положения. Швы могут быть значительной толщины.

Дополнительно водородную составляющую связывает фтористый кальций. Из-за таких особенностей разновидность получила свое второе название – фтористо-кальциевые электроды. Они незаменимы для сооружений с жесткой основой, для закалывающихся сталей, предрасположенных для появления холодных трещин, а также образуют швы не склонные к быстрому старению. Низководородные электроды в ручной дуговой сварке используют вне зависимости от пространственного положения. Швы могут быть значительной толщины.

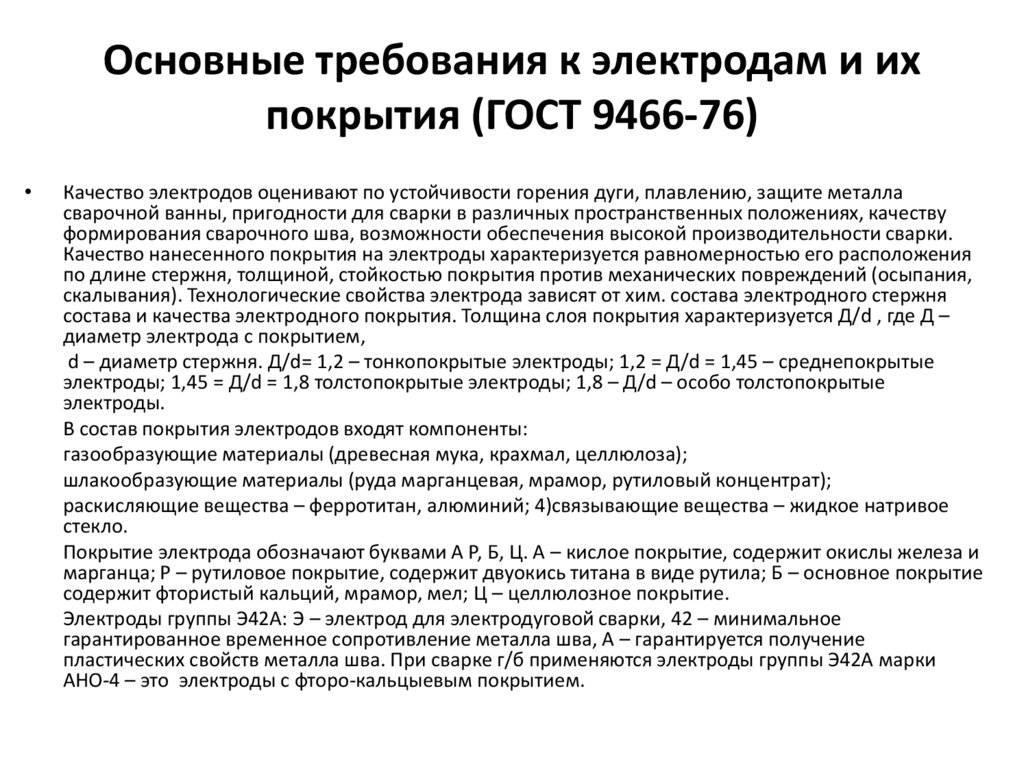

Тип в соответствии с ГОСТ 9467-75 по механике наплавлений: сопоставляется с Э42А — Э50А.

Слабые стороны

Возможно возникновение пор в случае если свариваемый металл будет иметь ржавчину, окисления. Дуга при горении менее стабильна чем у других видов электродов. Применяется преимущественно с постоянным током. Для переменного потребуется поташ или специальный калий-натриевые соединения сочетании с прогревом электродов (до 400 °C).

Электроды с примесью железного порошка

Железный порошок добавляют во все типы покрытий для повышения эффективности электродов. Дополнительный порошок железа увеличивает скорость осаждения. Это уменьшает напряжение, позволяет целлюлозным электродам справиться с переменным током. Кроме того, добавка контролирует вязкость шлака. Свойство весьма полезное в позиционной сварке.

Дополнительный порошок железа увеличивает скорость осаждения. Это уменьшает напряжение, позволяет целлюлозным электродам справиться с переменным током. Кроме того, добавка контролирует вязкость шлака. Свойство весьма полезное в позиционной сварке.

Выводы

Подведем краткие итоги в табличном виде.

Покрытие сварочных электродов отличается своими параметрами, свойствами, сферой применения. Мы рассмотрели основные виды покрытий, обозначили главные преимущества, недостатки. Надеемся, что материал будет максимально полезным для вас, наши уважаемые читатели.

Виды и состав покрытия электродов для ручной дуговой сварки

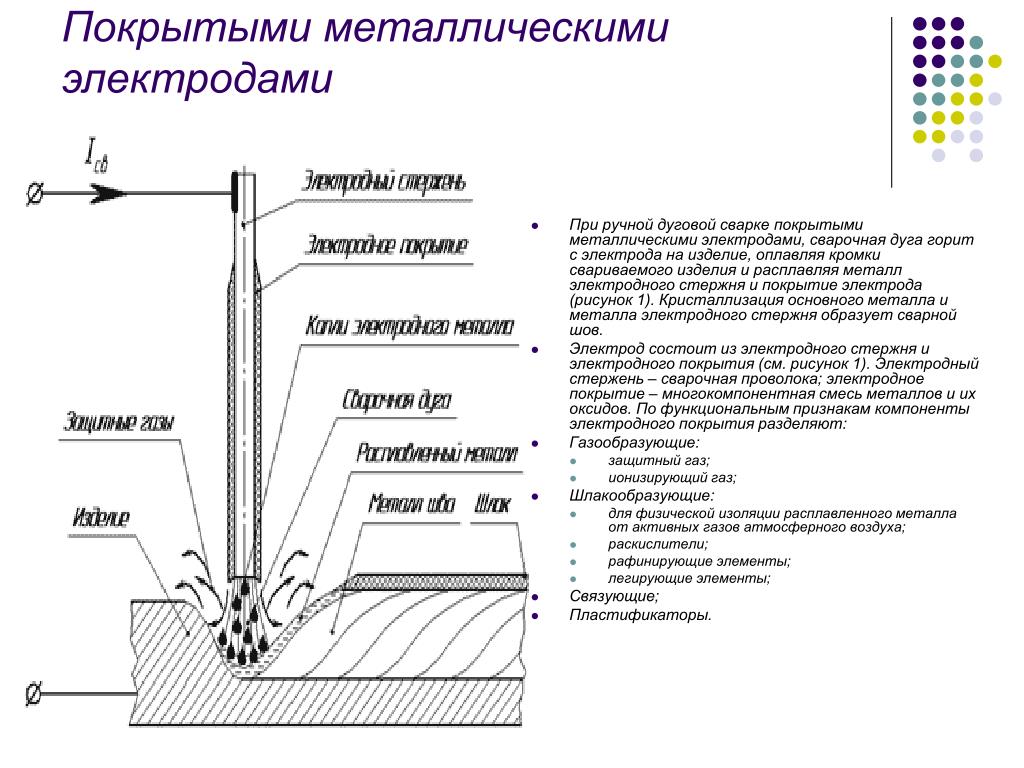

Электроды используются для сварки металлических изделий. Для каждого сорта металла стараются подбирать такие расходные материалы, стержень которых будет схожим по составу с заготовкой. Это благотворно влияет на качество, так как шов получает одинаковую структуру, что повышает его крепость. Но это не единственный фактор, который определяет выбор. Обмазка электродов также является весомым параметром, так как от того, насколько она справляется со своими задачами, будет зависеть надежность последующей эксплуатации. Основными функциями являются защита сварочной ванны от негативного воздействия внешних факторов, а также поддержание стабильного горения дуги. Некоторые из вариантов даже обеспечивают такие условия, что можно варить по ржавой поверхности без значительного ухудшения качества соединения.

Обмазка электродов также является весомым параметром, так как от того, насколько она справляется со своими задачами, будет зависеть надежность последующей эксплуатации. Основными функциями являются защита сварочной ванны от негативного воздействия внешних факторов, а также поддержание стабильного горения дуги. Некоторые из вариантов даже обеспечивают такие условия, что можно варить по ржавой поверхности без значительного ухудшения качества соединения.

Покрытие электродов для сварки

Виды покрытия электродов

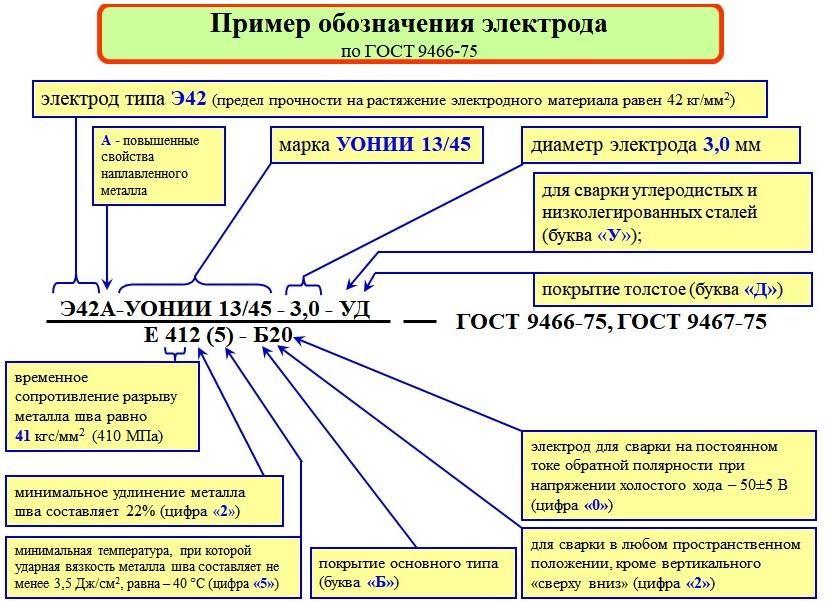

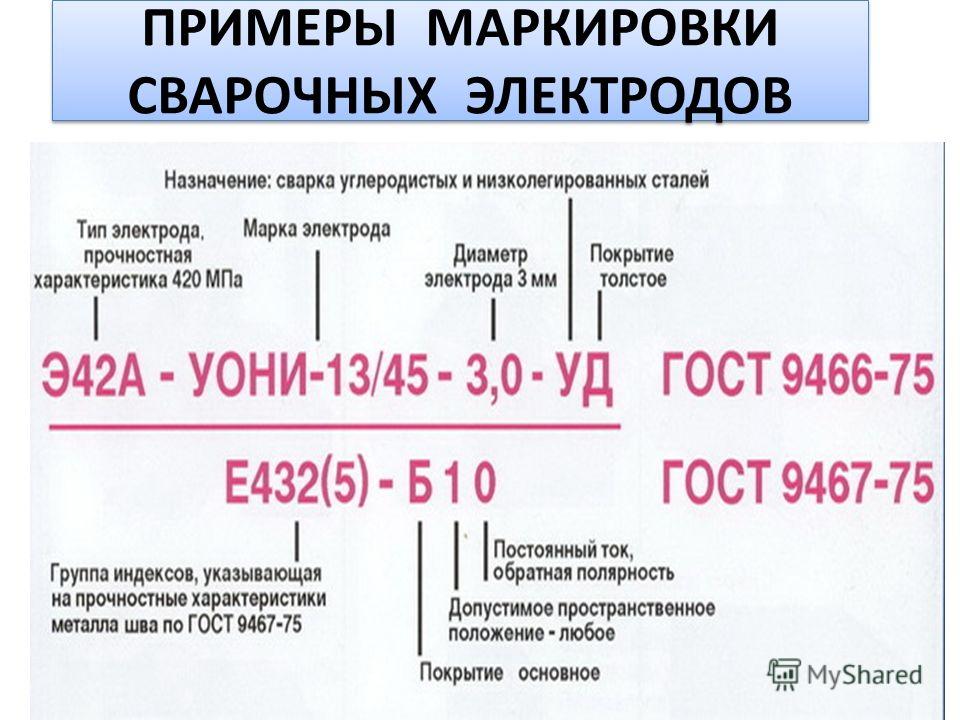

Каждый тип покрытия электродов обладает своими свойствами и имеет специальное уникальное обозначение.

Сварочные электроды для сварки

Кислое. Обозначается буквой «А» в маркировке. В основе состава лежит кремний, марганец, оксиды железа и прочие элементы. Главным недостатком является то, что шов, который выполнен такими электродами, имеет достаточно высокую вероятность покрыться горячими трещинами во время процесса сваривания. Такое покрытие имеют электроды Э 42 и Э 38. В качестве преимуществ можно отметить, что кислая разновидность покрытия электродов для ручной дуговой сварки не обладает склонностью к появлению пор в шве. Это касается даже ржавых заготовок или деталей с окалиной. Они хорошо проявляют себя при дуге любой длине и нормально работают как при постоянном, так и при переменном токе.

В качестве преимуществ можно отметить, что кислая разновидность покрытия электродов для ручной дуговой сварки не обладает склонностью к появлению пор в шве. Это касается даже ржавых заготовок или деталей с окалиной. Они хорошо проявляют себя при дуге любой длине и нормально работают как при постоянном, так и при переменном токе.

Сварочные электроды с кислым покрытием

Целлюлозное. В маркировке обозначается буквой «Ц». Состав покрытия сварочных электродов данного типа содержит наибольшее количество органических веществ, так здесь их около половины. Исходя из названия можно понять, что в основном это целлюлоза. Исходя из степени раскисления, металл в готовом шве соответствует сталям в спокойном и полуспокойном состоянии. Но в нем содержится достаточно большое количество водорода. Обмазка используется на электродах Э46 и Э50. Здесь происходит равномерное образование валика наплавленного металла, если речь идет об односторонней сварке. Электроды хорошо проявляют себя в вертикальном пространственном положении.

Сварочные электроды Э46 с целлюлозным покрытием

Рутиловое. Обозначается буквой «Р» в маркировке. Покрытые сварочные электроды с такой обмазкой содержат в своем составе почти половину рутила. Здесь низкое содержание кремния и кислорода, так что нет риска образования горячих трещин. Наплавленный металл обладает хорошей ударной вязкостью. Газ, который выделяется во время горению дуги, и который служит для защиты сварочной ванны, образуют карбонаты и органические материалы в обмазке. Наплавка покрытыми электродами с такой обмазкой может страдать от окисления только при наличии углекислого газа и паров воды. При правильном соблюдении режимов здесь намечается минимальное содержание водорода, так что в шве не возникает пор. Здесь нужно прокаливать материалы, чтобы избежать подобных проблем. Но слишком высокая температура прокалки может также привести к последующему порообразованию. Электроды с рутиловым покрытием могут применяться даже в тех случаях, когда на поверхности основного металла имеется ржавчина. Они чувствительны к температуре и повышение режима может привести к браку даже при идеально чистой поверхности. По техническим свойствам они превосходят такие виды покрытий сварочных электродов как кислое и основное. Электроды легки в зажигании дуги и могут применяться в разных пространственных положениях.

Они чувствительны к температуре и повышение режима может привести к браку даже при идеально чистой поверхности. По техническим свойствам они превосходят такие виды покрытий сварочных электродов как кислое и основное. Электроды легки в зажигании дуги и могут применяться в разных пространственных положениях.

Основное. В маркировке обозначается буквой «Б». такие виды покрытия электродов для ручной дуговой сварки обладают шлаковой основой для покрытия, в которой содержатся разнообразные минералы. Их еще называются флористо-кальциевыми. В них очень высокий коэффициент образования шлаков. Газ для защиты выделяют минералы, которые входят в состав обмазки сварочных электродов. Наплавленный металл получается слабонасыщенным водородом. Здесь нет органических материалов, что избавляет электроды от источника водорода. Наплавленный металл не склонен к окислению, так что здесь не наблюдается риск образования трещин. В отличие от рутилового покрытия, здесь имеется большое сопротивление сероводородному растрескиванию. Это позволяет применять материалы для сварки трубопроводов.

В отличие от рутилового покрытия, здесь имеется большое сопротивление сероводородному растрескиванию. Это позволяет применять материалы для сварки трубопроводов.

Сварочные электроды с обычным покрытием

Состав покрытия электрода для сварки

- Кислое – титан, кремний, марганец, окись железа;

- Основное – карбонат кальция и фтористый калий;

- Целлюлозное – мука, целлюлоза, органические вещества;

- Рутиловое – рутил, минералы и органические компоненты.

Характеристики покрытия электродов

Каждое покрытие имеет свои уникальные свойства не только в рабочем плане, но и в качестве физических характеристик. Среди них можно выделить:

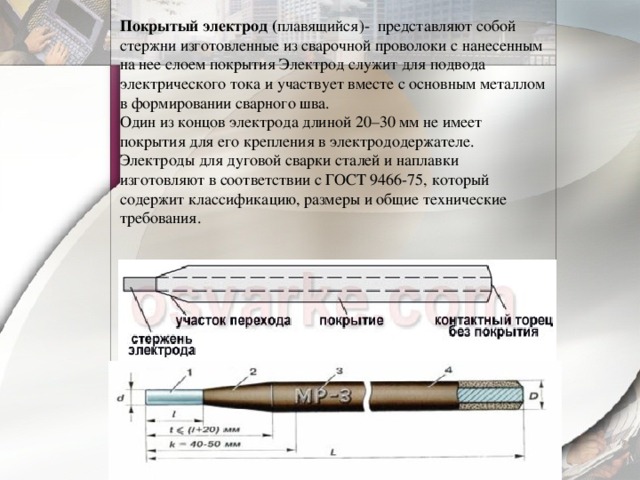

- Толщина покрытия электрода во много зависит от размера самого электрода, так как тут действует пропорциональное соотношение, по которому толщина покрытия составляет одну треть от общей толщины;

- Температура горения обмазки, которая является не сильно влияющим на сварку фактором, но от нее зависит, насколько хорошо будет зажигаться дуга;

- Степень впитываемой влаги, так как от этого зависит количество проводимых предварительных процедур просушки перед использованием.

Технология нанесения покрытия на электрод

Диаметр покрытия электродов зависит от толщины стержня, но для его нанесения используются практически одинаковые технологии. Это осуществляется промышленным способом при помощи специальных станков. Это автоматический процесс с высокой производительностью. Твердые части состава высушиваются и раздрабливаяются. После этого их просеивают для достижения фракций определенного размера. Затем вещество обжигают, чтобы удалить серу. В смесители части состава замешиваются с жидкими составляющими. На последней стадии станок окунает стержни в готовую смесь, благодаря чему и получаются покрытые электроды.

4 основных типа покрытий сварочных электродов Сайт машиностроения

В этой статье мы рассмотрим 4 основных типа покрытий сварочных электродов. Прежде чем мы рассмотрим типы, давайте сначала разберемся с основами покрытий сварочных электродов.

Что такое покрытие сварочного электрода?

Покрытие электрода покрыто относительно качественным покрытием, нанесенным слоем толщиной от 1 до 3 мм. Масса такого покрытия составляет от 15 до 30 % от массы электрода. Большая часть сварки выполняется покрытыми электродами. Это ограничивает процесс медленной ручной операцией. Если флюсовое покрытие помещается внутрь длинной трубки, то электрод может быть в виде оголенной проволоки в виде катушки.

Затем процесс экранированной дуги можно сделать непрерывным и автоматическим. Основная цель легкого покрытия — повысить стабильность дуги; покрытие также называется ионизирующим покрытием. Поскольку покрытие электрода хрупкое, можно использовать только прямые стержневые электроды.

Назначение покрытий электродов

- Улучшение стабильности дуги за счет добавления определенных химических веществ, обладающих такой способностью путем ионизации пути дуги

- Обеспечить защитную газовую атмосферу для предотвращения поглощения кислорода, водорода и азота расплавленным металлом.

- Защитный шлак на чугуне

- Предоставить флюс, помогающий удалить оксиды и другие примеси из расплавленных металлов

- Уменьшение разбрызгивания металла шва – когда покрытие выгорает медленнее, чем сердцевина.

- Действует как раскислитель

- Замедлить скорость охлаждения сварного шва (из-за защитного слоя шлака) для предотвращения затвердевания.

- Покрытия обычно являются изоляторами электричества и поэтому предотвращают использование электродов в узких канавках и т. д.,

Классификация покрытия электродов

Стандарты классификации сварочных изделий различают несколько типов электродов с покрытием в зависимости от вида покрытия. Покрытие электрода всегда состоит из множества компонентов, выполняющих различные функции. Это

Минеральные

Минеральные продукты, которые воздействуют на характеристики плавления, способствуют защите капель от окружающей атмосферы. Сварочная ванна, распадаясь на газообразные выбросы под действием тепла дуги и образуя шлак. Физико-химические характеристики оказывают большое влияние на эксплуатационные характеристики электрода.

Физико-химические характеристики оказывают большое влияние на эксплуатационные характеристики электрода.

Металл

Металлические изделия, которые соединяются с металлом в результате сплавления сердечника электрода. Это позволяет корректировать анализ металла шва для получения свойств, эквивалентных свойствам стали, используемой в сварном соединении.

Органические материалы

Органические материалы, добавляемые в небольших количествах в основные покрытия в качестве агента экструзии. Они будут разрушены при высокотемпературном нагреве этих электродов. В электродах, обожженных при низкой температуре (целлюлоза, рутилы и др.), они присутствуют в гораздо большем количестве. Разложение этих продуктов в дуге вызывает выделение водорода. Выделяющийся водород положительно влияет на эксплуатационные характеристики сварки.

Связующие

Связующие, которые позволяют получить прочное покрытие, прилипающее к металлическому сердечнику. Обычно бывают простые или сложные силикаты натрия, калия или лития.

В промышленности наиболее часто используются следующие 4 основных типа покрытий сварочных электродов. Они

- Рутиловое покрытие

- Базовое покрытие или покрытие с низким h3

- Целлюлозное покрытие

- Оксид железа Покрытие

Рутиловый электрод

Электроды рутилового типа обладают лучшими свойствами при использовании: очень хорошая стабильность дуги, перенос металла в виде мелких капель, что обычно приводит к меньшему уровню разбрызгивания и меньшему выделению дыма, чем у основных электродов, очень хорошее смачивание валика и очень легкий перезапуск с холода.

Однако по своей природе этот шлак влияет на содержание остаточных элементов в наплавленном металле. Элементы, которые в целом нежелательны с точки зрения оптимизации механических свойств. их

а. Кислород

Содержание кислорода в наплавленном металле может варьироваться в зависимости от природы и количества раскисляющих элементов, присутствующих в покрытии. Содержание кислорода не может быть снижено до уровня, которого можно достичь с помощью основного электрода. Это приводит к наиболее значительному содержанию включений и, следовательно, к более низкой энергии вязкого разрушения при ударных испытаниях.

Содержание кислорода не может быть снижено до уровня, которого можно достичь с помощью основного электрода. Это приводит к наиболее значительному содержанию включений и, следовательно, к более низкой энергии вязкого разрушения при ударных испытаниях.

б. Титан

Содержание титана в наплавленном металле нельзя регулировать, как хотелось бы, для оптимизации механических свойств. Действительно, поскольку шлак состоит в основном из элементов рутила (оксид титана TiO2), некоторое количество титана неизбежно переходит в наплавленный металл в различных количествах. По окислительно-восстановительным реакциям и обмену металл-шлак, происходящим в дуге и на границе со сварочной ванной. Эти реакции зависят от всех присутствующих химических элементов, которые должны быть сбалансированы в соответствии с различными механическими характеристиками, которым должен соответствовать сварной шов (предел прочности на растяжение, предел текучести), и зависят от типа стали, которую мы должны сваривать.

в. Ниобий и ванадий

Содержание ниобия и ванадия в наплавленном металле не может быть снижено ниже определенного предела. Потому что эти элементы существуют в виде примесей в природных рутилах, используемых при производстве сварочных изделий. Использование синтетических рутилов, которые поэтому очень чистые, возможно, но не распространено. Потому что его стоимость значительно выше, чем у природного рутила.

д. Диффузионный водород

Содержание диффузионного водорода в сварных швах, выполненных электродами с рутиловым покрытием, всегда очень велико. Обычно это связано с добавлением органических материалов для облегчения экструзии и улучшения характеристик дуги. Однако это также является результатом низких температур обжига, что позволяет удалить только небольшую часть воды, связанной с силикатом, и не разрушает экструзионные агенты.

Таким образом, рутиловые электроды ценятся за их удобство в использовании и создание сварного шва, тогда как основные электроды необходимы, когда свариваемые соединения должны соответствовать строгим металлургическим стандартам качества.

Основное или низководородное покрытие электрода

Основное покрытие электрода состоит из карбонатов кальция и флюорита. Электроды с этим покрытием должны удовлетворять требуемым механическим свойствам сталей, которые они предназначены для сварки (прочность при растяжении, ударная вязкость, CTOD, ползучесть и т.д.). Многие аналитические комбинации позволяют получить искомые характеристики растяжения в наплавленном металле, но решения, которые удовлетворяют как характеристикам растяжения, так и характеристикам ударной вязкости, гораздо более ограничены. Это тем более верно, чем выше свойства растяжения.

Кроме того, химический баланс, сохраняемый для электрода, должен быть максимально устойчивым, т. е. он должен удовлетворять различным требованиям, несмотря на вариации, присущие любому промышленному производству, в широком диапазоне условий сварки (термических циклов). Наконец, основной электрод должен быть сконструирован таким образом, чтобы содержание диффузионного водорода в наплавленном металле было как можно меньше, чтобы избежать любого риска холодного растрескивания при минимизации или даже исключении предварительного и последующего нагрева.

Целлюлозное покрытие электрода

Целлюлозное покрытие электрода состоит из органических материалов, в основном из целлюлозы. Целлюлозное покрытие электрода идентично рутиловому. Но основное отличие заключается в том, что процент диоксида титана (Tio2) меньше в целлюлозном покрытии. Когда целлюлоза горит, в результате выделяется смесь водорода и монооксида углерода. Эти газы обеспечивают защитный экран для расплавленного основного металла.

При одинаковой толщине изделия целлюлозное покрытие обеспечивает более глубокое проникновение по сравнению с рутиловым покрытием. Поскольку скорость выделения газообразного водорода высока, существует опасность водородного охрупчивания основного металла.

Покрытие электрода из оксида железа

Электрод с покрытием из оксида железа улучшает поведение дуги, внешний вид валика; помогает увеличить скорость наплавки металла и скорость перемещения дуги. При сварке выделение газообразного водорода меньше по сравнению с электродом с целлюлозным покрытием. Также это как низкое проплавление и хороший внешний вид проплавления сварного шва.

Также это как низкое проплавление и хороший внешний вид проплавления сварного шва.

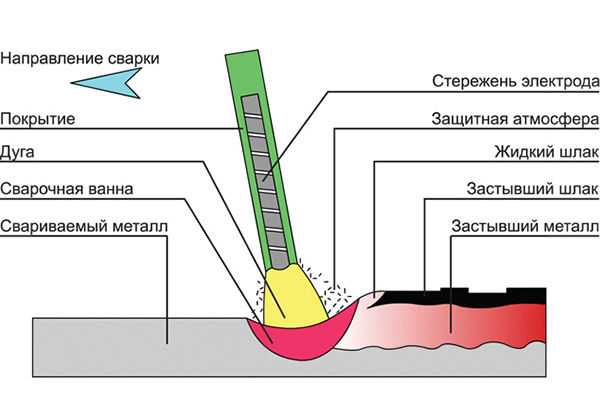

Типы покрытий электродов SMAW

Когда расплавленный металл контактирует с воздухом, он вступает в реакцию с кислородом и азотом, присутствующими в воздухе. В результате образуются оксиды металлов, которые наносят ущерб целостности и прочности сварного шва. Следовательно, требуется защитить расплавленный металл от этого окисления. В покрытых электродах эта защита обеспечивается флюсовым покрытием, имеющимся на электроде.

Флюсовое покрытие сгорает за счет тепла дуги, и газообразные продукты этого горения обволакивают дугу, физически не пропуская атмосферные газы. Некоторые продукты смешиваются с расплавленным металлом и осаждаются на поверхности основного металла. Когда расплавленный металл затвердевает, эти продукты всплывают наверх и оседают там в виде шлака. Шлак защищает еще горячий металл от окисления.

Основной функцией флюсового покрытия является защита металла сварного шва от атмосферных газов. Помимо этого, флюс также содержит ингредиенты, которые стабилизируют дугу, влияют на количество образующихся брызг, влияют на глубину проникновения дуги в основной металл, улучшают скорость наплавки металла, а иногда даже влияют на химический состав металла сварного шва. Кроме того, валик, который появляется при удалении шлака, имеет однородный гладкий вид.

Помимо этого, флюс также содержит ингредиенты, которые стабилизируют дугу, влияют на количество образующихся брызг, влияют на глубину проникновения дуги в основной металл, улучшают скорость наплавки металла, а иногда даже влияют на химический состав металла сварного шва. Кроме того, валик, который появляется при удалении шлака, имеет однородный гладкий вид.

Состав этого флюсового покрытия широко варьируется в зависимости от марки электрода. Этот состав определяет удобство использования электрода.

Таким образом, мы видим, что флюсовое покрытие играет чрезвычайно важную роль в конечном качестве металла шва при дуговой сварке в защитных газах. В этой статье мы увидим различные типы покрытия, которые встречаются на электродах из мягкой и низколегированной стали, используемых в промышленности. Далее в статье мы увидим, какие электроды можно использовать с постоянным током и какие электроды можно использовать с переменным током. В конце есть небольшой раздел, в котором обсуждаются дефекты, часто встречающиеся в покрытиях электродов.

Функции покрытия в покрытых электродах

Состав флюсового покрытия

Типы флюсовых покрытий на электродах из углеродистой стали

Целлюлоза-натрий (EXX10)Целлюлоза-калий (EXX11)

Рутил-натрий (EXX12)

Рутил-калий (EXX13)

Порошок рутилового железа (EXX14)

Низкий водородно-натриевый (EXXX5)

С низким содержанием водорода и калия (EXX16)

С низким содержанием водорода и калия (EXX18)

Порошок с низким содержанием водорода и железа (EXX28)

Оксид железа-натрия (EXX20)

Железо-оксид-железный порошок (EXX27)

Комбинации

Скорость осаждения

Какой тип тока для электродов SMAW?

Смотрите также:

Функции покрытия в покрытых электродах

- Защитное действие: Газообразные продукты, образующиеся в результате сжигания флюсового покрытия, физически не пропускают атмосферные газы, такие как кислород и азот.

Оба эти газа вредны для сварного шва. Кислород вызывает пористость и соединяется с металлами с образованием оксидов металлов. Это снижает содержание легирующих элементов в металле шва. Азот вызывает хрупкость, низкую пластичность и низкую прочность сварного шва.

Оба эти газа вредны для сварного шва. Кислород вызывает пористость и соединяется с металлами с образованием оксидов металлов. Это снижает содержание легирующих элементов в металле шва. Азот вызывает хрупкость, низкую пластичность и низкую прочность сварного шва. - Покрытие снижает содержание примесей, таких как сера и фосфор, в металле сварного шва. Сера и фосфор чрезвычайно вредны для металла шва.

- Компоненты флюсового покрытия придают дуге стабильность. Это прокладывает путь к плавной работе, таким образом производя шарик одинакового размера. Плавная работа также означает меньшее количество брызг.

- Некоторые ингредиенты помогают снизить вязкость расплавленного металла. Поверхностное натяжение уменьшается, поэтому перенос расплавленного металла с кончика электрода в сварочную ванну становится легче.

- Флюсовое покрытие содержит ингредиенты, вызывающие образование шлака. Шлак оседает поверх наплавленного металла шва, тем самым защищая еще горячий металл от окисления кислородом.

Шлак можно сбрасывать после завершения сварочного прохода.

Шлак можно сбрасывать после завершения сварочного прохода. - Шлак затвердевает медленнее, чем металл. Это позволяет загрязнениям всплывать на поверхность. Низкая скорость затвердевания также предотвращает захват газов.

- При необходимости в флюсовое покрытие могут быть добавлены легирующие элементы, необходимые для металла сварного шва. Это позволяет поставщику использовать проволоку с сердечником из мягкой стали, а легирующие элементы можно вводить через флюс. Это удешевляет производство электродов.

Состав флюсового покрытия

Процесс SMAW является наиболее широко используемым процессом соединения металлов в мире. Покрытие на электроде определяет пригодность электрода к использованию и влияет на химический состав наплавленного металла. Флюсовое покрытие в значительной степени определяет конечные характеристики электрода. Другими словами, классификация электрода во многом зависит от состава имеющегося на нем покрытия.

Ингредиенты, входящие в состав этого покрытия, определяются производителем электрода на основе конкретных свойств, требуемых для металла сварного шва. Эти свойства включают предел прочности при растяжении, коррозионную стойкость, состав металла шва, силу тока и полярность, с которой будет использоваться электрод, а также положение сварки, с которым будет использоваться электрод.

Эти свойства включают предел прочности при растяжении, коррозионную стойкость, состав металла шва, силу тока и полярность, с которой будет использоваться электрод, а также положение сварки, с которым будет использоваться электрод.

Обычно покрытие электродов из мягкой и низколегированной стали включает от 6 до 15 ингредиентов. Некоторые ингредиенты перечислены ниже:

- Целлюлоза: этот ингредиент распадается во время сварки, и продукты, полученные таким образом, обеспечивают защиту дуги во время сварки.

- Карбонаты металлов для регулирования основности покрытия. Электроды с основным покрытием желательны при сварке стали высокой прочности.

- Оксид титана способствует образованию шлака, который быстро застывает после того, как расплавленный металл осаждается на основной металл. Шлак защищает затвердевающий металл от окисления. TiO2 также способствует ионизации дуги.

- Ферромарганец и ферросилиций: это восстанавливающие элементы, которые предотвращают окисление расплавленного металла, а также дополняют содержание Mn и Si в металле сварного шва.

- Фторид кальция добавляется для регулирования основности покрытия. Это помогает в экранирующем действии дуги.

- Глина и камедь обеспечивают прочность покрытия, так что оно скрепляется во время экструзии электрода.

- Минеральные силикаты обеспечивают прочность покрытия и способствуют образованию шлака.

- Легирующие элементы, такие как никель, молибден и хром, добавляются, когда требуется преднамеренное добавление этих легирующих элементов в металл сварного шва.

- Оксиды железа и марганца повышают текучесть шлака и помогают стабилизировать дугу.

- Железный порошок увеличивает скорость осаждения металла, тем самым повышая производительность.

Типы флюсовых покрытий на электродах из углеродистой стали

Покрытие приобретает свою индивидуальность благодаря одному или двум основным ингредиентам. Типы покрытий на электродах из углеродистой стали кратко обсуждаются ниже:

Натрий-целлюлоза (EXX10)

Покрытия этого типа содержат целлюлозу, которая добавляется в виде древесной муки. Целлюлоза представляет собой органическое соединение, состоящее из углерода, водорода и кислорода. Газы, выделяющиеся при сгорании этого покрытия, богаты углекислым газом и водородом, которые являются восстановителями. Эти продукты защищают расплавленный металл от окисления. Эти газы также помогают в создании дуги, обеспечивающей глубокое проплавление. Для стабилизации дуги добавляется небольшое количество железного порошка.

Целлюлоза представляет собой органическое соединение, состоящее из углерода, водорода и кислорода. Газы, выделяющиеся при сгорании этого покрытия, богаты углекислым газом и водородом, которые являются восстановителями. Эти продукты защищают расплавленный металл от окисления. Эти газы также помогают в создании дуги, обеспечивающей глубокое проплавление. Для стабилизации дуги добавляется небольшое количество железного порошка.

Эти электроды заканчиваются на «10» в своем обозначении и были одной из первых разработанных разновидностей электродов SMAW. Они все еще широко используются сегодня и используются в магистральных трубопроводах с обратной полярностью постоянного тока. Механические свойства достаточно хорошие.

Целлюлоза-калий (EXX11)

Это покрытие очень похоже на описанное выше, за исключением того, что в нем больше калия. Наличие калия делает электрод пригодным для сварки переменным током. Эти электроды заканчиваются на «11» в своем обозначении. Другие характеристики, такие как глубина проплавления, механические свойства аналогичны электродам EXX10. Для стабилизации дуги добавляется небольшое количество железного порошка. Это также помогает немного увеличить скорость осаждения.

Для стабилизации дуги добавляется небольшое количество железного порошка. Это также помогает немного увеличить скорость осаждения.

Рутил-натрий (EXX12)

Когда покрытие обогащено порошком рутила или диоксидом титана, дуга работает очень ровно и очень удобно для сварщика. Дуга не издает большого шума, ею легко управлять, количество разбрызгивания небольшое, а валик имеет равномерный гладкий вид. Однако эти электроды обеспечивают меньшую глубину проникновения по сравнению с покрытиями с высоким содержанием целлюлозы. Скорость осаждения высокая, однако свойства немного уступают свойствам, полученным с целлюлозным покрытием.

Обозначение этих электродов заканчивается цифрой «12», и их можно использовать с прямым током прямой полярности.

Рутил-Калий (EXX13)

Это покрытие похоже на рутил-натриевое покрытие, однако содержание калия в нем повышено. Добавление калия делает электрод пригодным для сварки на переменном токе. Этот электрод можно использовать с DCRP или DCSP. Дуга тихая и обеспечивает плавную работу. Эти электроды заканчиваются на «13» в своем обозначении.

Дуга тихая и обеспечивает плавную работу. Эти электроды заканчиваются на «13» в своем обозначении.

Железо-рутиловый порошок (EXX14)

Железо-рутиловое порошковое покрытие также аналогично двум рутиловым покрытиям, описанным выше, за исключением того, что железный порошок является дополнительной добавкой. Добавление железного порошка несколько повышает скорость осаждения металла. Количество железного порошка определяет увеличение скорости осаждения.

В зависимости от процентного содержания железа эти покрытия дают начало двум различным обозначениям электродов. Покрытия, в которых железный порошок присутствует от 25 до 40%, имеют в конце обозначения электрода цифру «14». Эти электроды можно использовать во всех положениях.

Покрытия, содержащие более 50 % железного порошка, имеют в конце обозначения «24». Из-за более высокого процентного содержания железного порошка эти электроды трудно использовать в верхнем и вертикальном положениях. Поэтому эти электроды подходят для сварки только в горизонтальном положении.

Низководородно-натриевые (EXXX5)

«Электроды с низким содержанием водорода» — это общее название электродов, которые производят относительно меньшее количество диффундирующего водорода в металле шва, наплавленного этими электродами, по сравнению с электродами, описанными выше.

Водород является нежелательным элементом в металле шва, поэтому эти электроды востребованы при сварке низкопрочных сплавов. Эти электроды также используются для покрытия электродов SMAW для сварки нержавеющей стали.

Эти электроды также называются электродами с основным покрытием. Металл шва, полученный этими электродами, имеет лучшие механические свойства, чем другие разновидности. Пластичность выше.

Покрытия с низким содержанием водорода и натрия содержат большое количество CaCo3 (карбонат кальция) или CaF2 (фторид кальция). Другие элементы, такие как целлюлоза, глина и т. д., содержащие водород в молекулярном составе, в этих покрытиях не используются. Это помогает достичь цели с низким содержанием водорода .

Глубина проплавления этих электродов умеренная. Скорость отложения также средняя. Эти электроды требуют обжига свежих электродов при более высокой температуре и обычно используются с полярностью DCRP. Хранение электродов должно производиться в сухих условиях. Упаковка электродов должна быть такой, чтобы при хранении внутрь пакета электродов не попадала атмосферная влага.

С низким содержанием водорода и калия (EXX16)

Это покрытие похоже на покрытие с низким содержанием водорода и натрия, за исключением того, что натрий заменен калием. Это способствует ионизации дуги и делает электрод пригодным для работы с переменным током, а также может использоваться с DCSP.

Низководородно-калиевое (EXX18)

Это наиболее широко используемое покрытие. Наряду с содержимым сорта EXX16 он также содержит железный порошок. Эти электроды можно использовать во всех положениях сварки. Электрод E7018 является примером такого типа покрытия.

Порошок железа с низким содержанием водорода (EXX28)

Обозначение этих электродов заканчивается цифрой «28». В этом покрытии процент железного порошка выше, чем в электродах EXX18. Однако это обеспечивает более высокую скорость наплавки из-за большого количества железного порошка – эти электроды можно использовать только при сварке в плоском и горизонтальном положении.

В этом покрытии процент железного порошка выше, чем в электродах EXX18. Однако это обеспечивает более высокую скорость наплавки из-за большого количества железного порошка – эти электроды можно использовать только при сварке в плоском и горизонтальном положении.

В двух указанных выше типах покрытий при добавлении других металлических порошков, таких как порошок молибдена, никеля или хрома, становится возможным также влиять на химический состав металла сварного шва (в остальном состав металла шва в значительной степени зависит по составу жилы провода).

При добавлении металлических порошков после EXXXX необходимо добавить дополнительную букву, чтобы указать содержание этих добавок. Этот суффикс отделяется от основного обозначения знаком «-».

Оксид железа-натрий (EXX20)

Эти электроды имеют две последние цифры в обозначении «20». Покрытие содержит высокий процент FeO2. Это приводит к образованию большого количества шлака на застывшем металле сварного шва. Таким образом, отделка поверхности валика под этим шлаком превосходна.

Таким образом, отделка поверхности валика под этим шлаком превосходна.

Несмотря на то, что это покрытие обеспечивает высокую скорость наплавки из-за большого количества Fe, дугу немного трудно контролировать. Кроме того, электрод можно использовать только в горизонтальном положении. Разбрызгивание низкое, а проникновение умеренное. Электрод можно использовать со всеми тремя токами, то есть – DCSP, DCRP и AC.

Железо-оксид-железный порошок (EXX27)

Это покрытие похоже на железо-оксидно-натриевое покрытие, за исключением того, что в него добавляется большое количество железного порошка. Это значительно увеличивает скорость осаждения металла. Эти электроды можно использовать со всеми тремя типами тока.

Комбинации

Может быть несколько других разновидностей, которые можно получить путем смешивания вышеуказанных типов покрытия. В зависимости от области применения композиция может быть адаптирована в соответствии с потребностями области применения. Требуемые свойства металла сварного шва сообщаются поставщику. Затем поставщик должен подобрать правильное покрытие, отвечающее требованиям. Может быть несколько способов достижения одной и той же конечной композиции. Некоторые из них экономичны. Другие, не очень.

Требуемые свойства металла сварного шва сообщаются поставщику. Затем поставщик должен подобрать правильное покрытие, отвечающее требованиям. Может быть несколько способов достижения одной и той же конечной композиции. Некоторые из них экономичны. Другие, не очень.

Поэтому точный состав покрытия является коммерческой тайной поставщика.

Скорость осаждения

В предыдущих параграфах мы видели, что добавление железного порошка во флюсовое покрытие увеличивает скорость осаждения металла. Процентное содержание железного порошка во флюсовом покрытии варьируется от поставщика к поставщику. Процент рассчитывается по следующей формуле. В США процент рассчитывается по этой формуле.

В США этот процент сохраняется от 10% до 50%. Эти проценты связаны с требованиями спецификаций Американского общества сварщиков (AWS).

В Европе % железного порошка в покрытиях электродов рассчитывается иначе. Используется следующая формула.

Если половина веса наплавленного металла приходится на железный порошок в флюсовой оболочке, а половина — на сердечник, приведенная выше формула дает 200%-ный железный порошок.

Оба эти газа вредны для сварного шва. Кислород вызывает пористость и соединяется с металлами с образованием оксидов металлов. Это снижает содержание легирующих элементов в металле шва. Азот вызывает хрупкость, низкую пластичность и низкую прочность сварного шва.

Оба эти газа вредны для сварного шва. Кислород вызывает пористость и соединяется с металлами с образованием оксидов металлов. Это снижает содержание легирующих элементов в металле шва. Азот вызывает хрупкость, низкую пластичность и низкую прочность сварного шва. Шлак можно сбрасывать после завершения сварочного прохода.

Шлак можно сбрасывать после завершения сварочного прохода.