Видео электро сварка вертикальных швов: Как варить шов: вертикальный, горизонтальный, потолочный

alexxlab | 09.04.2023 | 0 | Разное

Видео дуговая сварка

Сеть профессиональных контактов специалистов сварки

На этой странице размещены видеоролики по всем видам дуговой сварки. Отдельно смотрите узкотематические страницы:

- Видео сварка аргоном (аргонодуговая сварка TIG).

- Видео ручная дуговая сварка.

- Видео сварка электродом

1. Смотрите на форуме в теме Ручная дуговая сварка, видео обучающее. Английский язык, русские субтитры. Основы дуговой сварки и практические приемы.

2. На форуме в теме Обучающее видео, сварка полуавтоматом.

3. Электродуговая сварка, видео по горизонтальным швам, потолочным швам. Нижний шов с разделкой, металл 12мм (электроды). Потолочный шов.

4. Пять роликов по дуговой сварке алюминия можете смотреть на форуме в теме Видео, Сварка алюминия.

5.Электро- дуговая сварка, видео по сварке вертикальных швов.

6.Аргоно- дуговая сварка (видео), с контактным поджигом, Iсв≈20А.

7. Электродуговая сварка труб инвертором ИИСТ-140.

8.Сварка аппаратом “Контур” ММА160i (TIG -сварка)

9. Орбитальная сварка MAG (GMAW), видеоролик от FRONIUS

Другие страницы сайта, относящиеся к теме ”

:

- Как вставить видео на форум смотрите здесь. Как пример рассматирвается вставка на форум ролика “Плазменная дуговая сварка продольных соединений с YouTube для просмотра бесплатно без регистрации любым посетителем.

- Разбрызгивание при ручной дуговой сварке покрытыми электродами, способы снижения.

- Использование электродов, оборудования при ручной дуговой сварке.

- Выбор электрода.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone. info обязательна.

info обязательна.

Электродуговая сварка: видео обучение

Для соединения металлических конструкций часто используется термическое воздействие на их отдельные части. Ручная и автоматическая электродуговая сварка является одним из самых популярных подобных видов работ.

Виды

Электродуговая металлическая сварка (ГОСТ 5264-80) – это процесс соединения металлов, во время которого температура электрической дуги может достигать 7000 градусов. Это уникальный вид соединения отдельных частей конструкций, т. к. таким способом можно сварить любые известные металлы. После застывания на месте сцепления образовывается сварной шов. Используется для ремонта кузова автомобиля, газовых, водяных и прочих труб, при производственных работах и т. д.

Фото — принцип электродугиЭлектрическая дуга расплавляет металл и металлические электроды, после чего жидкость, образовавшаяся посредством температурного воздействия, заполняет зазор между двумя заготовками.

Фото — газовая горелкаВиды дуговой электрической сварки:

- Ручная;

- Полуавтоматическая;

- Автоматическая.

Главное различие между процесса заключается в принципе проведения работ. При ручной все действия по соединению металлов осуществляются своими руками, при автоматической – соответственно, исключительно сварочным аппаратом. Полуавтоматический процесс является комбинированным. Здесь для сварки металлов используются электроды.

Фото — шовТакже в зависимости от используемого тока, процесс электродуговой сварки может осуществляться:

- Переменным;

- Постоянным. В свою очередь, такая технологическая сварка бывает прямой полярности (минусовыми электродами) и обратной (плюсовыми).

В зависимости от необходимого тока, может использоваться разное оборудование и способы соединения. Также у сварщиков, зависимо от типа технологической обработки, используются различные электроды: плавящиеся и неплавящиеся. Плавящиеся могут использоваться в любой среде. Они работают за счет образования дуги между металлом и электродом. В зависимости от длины соединяемых деталей, по мере сварки электрод подается на места стыков. Применяются для углеродистой стали, соединения алюминия, меди и т. д.

Применяются для углеродистой стали, соединения алюминия, меди и т. д.

Для небольших и тонких соединений используются неплавящиеся. Они часто применяются для сварки трубопроводов, тугоплавких металлов и другого. С такими целями применяются вольфрамовые электроды, графитовые и угольные.

Также электродуговая сварка классифицируется по типу защиты:

- В среде защитных газов (ГОСТ 14771-76). Это аргонная и углекислая;

- В среде шлаков. Это процесс термического воздействия на металлические соединения под флюсом или толстопокрытыми электродами. Процесс пользуется популярностью при пайке различных труб большого диаметра;

- С комбинированной защитой. Процесс пайки, в котором режимы производятся в газовой среде с толстопокрытыми флюсами.

Технология электродуговой сварки имеет свои достоинства и недостатки. Преимущества процесса:

- Доступность сварочного оборудования и дополнительных элементов (флюса, электродов).

Купить инверторы можно в любом электротехническом магазине. Средняя цена – от 30 долларов за ручной инвертор и от 80 за полуавтоматический;

Купить инверторы можно в любом электротехническом магазине. Средняя цена – от 30 долларов за ручной инвертор и от 80 за полуавтоматический; - Зона термического воздействия имеет очень малое влияние на несвариваемые участки металлов. Это крайне важно для соединения труб и тонких прокатных металлических листов.

Методы электродуговой сварки имеют и некоторые недостатки:

- Необходимо применение специального оборудования. Электродуговая сварка проводится только специальными инверторами и электродами;

- Для сварки нержавейки (легированной стали), алюминия, меди и других плавких металлов обязательно требуется зачистка соединяемых элементов. Кромки подготавливаются перед процессом термической обработки и после его окончания (только при условии полного остывания металла).

Видео: обучение дуговой сварке

Как проводится

Чтобы правильно сваривать металл электродуговой сваркой, необходимо строго следовать инструкции.

Пошаговая инструкция:

- Кромки заготовок зачищаются и обезжириваются, при необходимости производится их резка. К ним приставляется раскаленный электрод. Торец электрода разделяет определенный участок поверхности свариваемой детали на ионы и электроны. В этом пространстве и возникает дуговой разряд; Фото — зачистка

- Для того чтобы процесс сваривания происходил быстрее и результат был надежнее, на поверхность сварной арматуры (электродов) наносятся различные вещества. Это может быть кальций, калий, натрий. Они ускоряют процесс разделения металла на частицы;

- По типу сварки она может производиться открытой дугой (плавлением незащищенным потоком направленных частиц) и закрытой. В открытом положении купли металла насыщаются азотом, что негативно сказывается на качествах шва. Чтобы снизить это влияние электроды покрываются слоем металла. Для производства более выгодно использовать закрытый метод, в котором место сваривания защищено от воздействия кислорода; Фото — необходимые инструменты

- Когда все подготовительные процессы завершены, нужно установить электрод в инвертор и несколько раз провести концом прута по торцам свариваемых деталей – это зажжет дугу.

Аппараты подбираются по типу проводимых работ и в зависимости от особенностей и свойств металлов. После включения сварочного устройства нужно установить ток на нужном уровне, и пока система разогревается, надеть средства безопасности;

Фото — защита

Аппараты подбираются по типу проводимых работ и в зависимости от особенностей и свойств металлов. После включения сварочного устройства нужно установить ток на нужном уровне, и пока система разогревается, надеть средства безопасности;

Фото — защита - У разных аппаратов есть различные режимы для сварки, но любые современные устройства изготовлены таким образом, что не дают электродам залипать. Поэтому стараться держать прут на определенном уровне от поверхности нет необходимости;

- Схема сварки: опереть электрод на поверхность свариваемых деталей и аккуратно медленно вести по зазору. Ванная заполнится жидким металлом, который при застывании образует прочное соединение. Чтобы максимально точно рассчитать мощность, ток и продолжительность воздействия дуги, необходимо воспользоваться операционной картой технологического процесса;

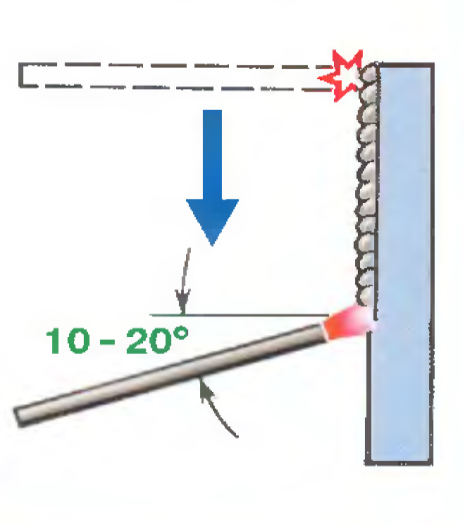

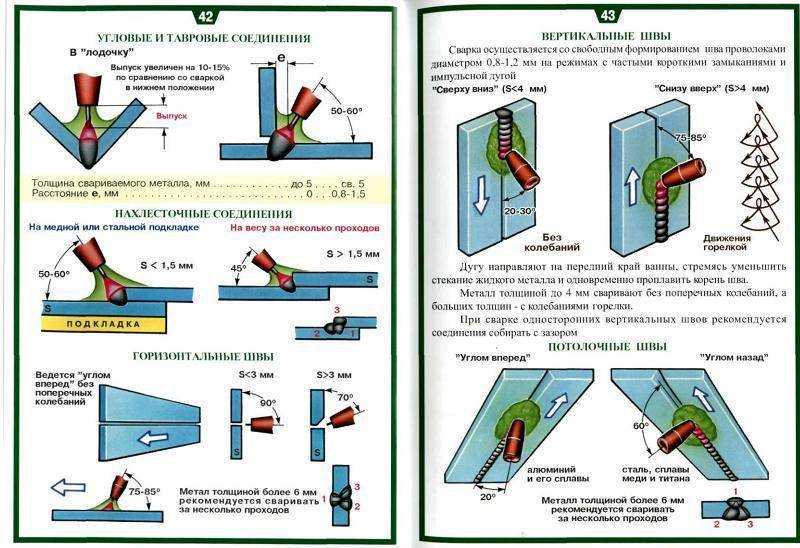

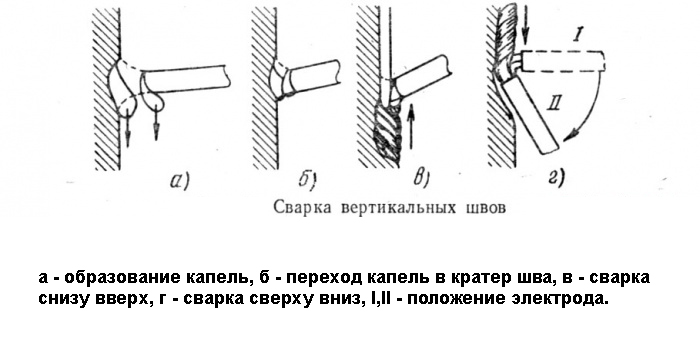

- Вертикальные швы свариваются короткой дугой. Угол соприкосновения электрода и свариваемой поверхности должен быть прямым, допускается отклонение на 10 градусов.

Во избежание наплавления металла в одной точке может использоваться техника елочки, треугольника или многослойное прохождение тонкой дугой. Каждая методика имеет свои особенности, поэтому подбирается нужный способ в зависимости от потребностей и уровня подготовки.

Во избежание наплавления металла в одной точке может использоваться техника елочки, треугольника или многослойное прохождение тонкой дугой. Каждая методика имеет свои особенности, поэтому подбирается нужный способ в зависимости от потребностей и уровня подготовки.

После того как ремонт окончен, нужно зафиксировать пластины в определенном положении до полного застывания ванной и шва.

Что такое подрез при сварке (причины и возможные способы устранения)

Последнее обновление

Подрез — это поверхностный и подповерхностный дефект, возникающий в результате образования канавок в области основного металла. Как и все другие дефекты, вместо повышения прочности соединения он создает слабые места, которые часто способствуют разрушению конструкции.

На микромасштабном уровне микротрещины наблюдаются внутри дефектной поверхности, что означает, что разрушение материала неизбежно, если его не устранить по мере того, как микротрещины становятся более развитыми. Качество сварки гарантирует производительность и безопасность при работе.

Качество сварки гарантирует производительность и безопасность при работе.

Существует несколько возможных причин возникновения подреза: от плохо выполненной сварки до несовместимости основного материала сварного шва. Мы рассмотрим все входы и выходы ниже.

Причины подрезов

1. Высокие скорости движения электрода

Скорость и направление движения электрода в значительной степени определяют качество сварного шва. Если ехать с большой скоростью, конечный продукт будет иметь несколько слабых мест и непровар металла. Этот некачественный результат является результатом очень тонкого слоя расплавленного металла в области соединения.

2. Чрезмерное выделение тепла

Когда из-за очень высокого тока выделяется избыточное тепло, оно быстро поступает в зону сварки, и почти одновременно следует быстрое затвердевание. Медленное затвердевание обеспечит надлежащее отверждение расплавленного металла и полное плавление. С другой стороны, быстрое затвердевание способствует быстрому отверждению, что приводит к подрезу.

Этот скачок температуры часто связывают с плохими навыками работы. Кроме того, избыточное выделение тепла приводит к потреблению большего количества энергии для выполнения той же задачи сварки.

Изображение предоставлено: High Simple, Shutterstock

3. Плохая техника сварки

Существует несколько методов сварки, таких как многопроходная сварка и плетение. Плетение — это навык, при котором оператор перемещает электрод из стороны в сторону по мере формирования бусинок. Он обеспечивает равномерное распределение тепла, что приводит к равномерному отверждению вокруг зоны сварки.

Однако бывают случаи, когда сварщик может испытывать неравномерное распределение тепла из-за плохого плетения. Как упоминалось ранее, вы получите неравномерное отверждение. Чтобы избежать этого несоответствия, убедитесь, что вы правильно держите электрод во время сварки. Кроме того, когда возникает подрез, основной материал подвергается неравномерному плавлению из-за отсутствия надлежащего сплавления между материалом сварного шва и основным материалом.

4. Большая длина дуги

Дуга представляет собой зазор между кончиком электрода и поверхностью сварного шва. Помните, что существует четыре основных положения сварки: горизонтальное, вертикальное, плоское и потолочное. Эти положения влияют на изменение длины дуги. Большая длина дуги приводит к тому, что наплавляется больше расплавленного металла, чем на самом деле необходимо, что приводит к подрезу. Тем не менее, в большинстве сложных сварочных проектов требуется изменение длины дуги. Поэтому убедитесь, что длина соответствует требованиям вашего проекта. Стандартная длина дуги примерно равна размеру жилы проволоки электрода.

Экстраполяция дугового промежутка требует квалифицированного и опытного оператора. Большая длина дуги будет способствовать разбрызгиванию, неравномерному образованию валика и быстрому затвердеванию сварного шва. С другой стороны, более короткая длина дуги сама по себе является кошмаром. Вы должны избегать застреваний, которые часто делают вашу работу утомительной и отнимающей много времени.

Изображение предоставлено: Kriangkrai Noilanmuang, Shutterstock

5. Неправильный размер электрода

Электроды бывают разных размеров и конструкций. Если вы выберете большой, количество осажденного расплавленного металла также увеличится, образуя поднутрение. Точно так же, если электрод слишком мал, количество осаждаемого расплавленного металла становится недостаточным, что приводит к дефектам поверхности.

6. Удержание электрода под неправильным углом

Угол удержания имеет решающее значение для оптимизации качества сварных швов. Часто существует тенденция держать электрод в вертикальном положении, поскольку исходный материал помещается на плоскую поверхность. Наилучшее положение для удерживания будет зависеть от многих факторов, таких как тип материала и характер сварного соединения, среди прочего. Как правило, угол удержания должен составлять от 30 до 45 градусов для обычной сварки.

Если поверхность нестабильна, вероятность образования поднутрений выше, так как они способствуют неравномерному распределению наполнителя.

7. Загрязненный защитный газ

Защитный газ используется для защиты расплавленного металла от проникновения химических веществ. Такие газы, как кислород, азот и водород, являются потенциальными агентами, которые могут проникать в процесс, в конечном итоге сводя к минимуму пористость.

Однако некоторые примеси трудно экранировать. Экранированные загрязняющие вещества часто мешают плавке металла, поскольку искажают металлургические свойства материала. Следовательно, существует более высокая вероятность образования подрезов в скомпрометированном защитном газе.

8. Неправильная пропорция присадочного материала

Присадочные материалы, такие как свинец, серебро, медь и алюминий, часто добавляются в превосходные методы сварки, такие как пайка и пайка. Они улучшают физические и структурные свойства сустава. Неправильный выбор материала наполнителя может иметь катастрофические последствия, поскольку он может повлиять на свойства шва.

9. Качество поверхности основного материала

Всегда необходимо соблюдать правила гигиены до, во время и после сварки. Плохое ведение домашнего хозяйства может способствовать подрезанию. Предположим, что поверхность исходного материала недостаточно очищена. В этом случае всегда есть поверхностные отложения, такие как пыль, ржавчина и влага, что делает сварку более восприимчивой к подрезам. Обычно они действуют как примеси, что влияет на металлургические свойства металла шва.

Плохое ведение домашнего хозяйства может способствовать подрезанию. Предположим, что поверхность исходного материала недостаточно очищена. В этом случае всегда есть поверхностные отложения, такие как пыль, ржавчина и влага, что делает сварку более восприимчивой к подрезам. Обычно они действуют как примеси, что влияет на металлургические свойства металла шва.

Способы устранения

Теперь, когда вы понимаете, что такое подрезы и какие серьезные дефекты сварки они вызывают, давайте рассмотрим некоторые способы устранения. Как сварщик, тщательно избегайте подрезов, применяя передовой опыт и следуя советам экспертов. Чтобы свести к минимуму такие случаи, можно применять следующие профилактические методы:

1. Угол наклона электрода 30–45 градусов

Практика показала, что для оптимальной работы угол электрода должен составлять от 30 до 45 градусов по отношению к горизонтальной поверхности. Это обеспечит подходящее положение для плавного и равномерного осаждения расплавленного металла. Также можно сбалансировать движения под этим углом, а не вертикально.

Также можно сбалансировать движения под этим углом, а не вертикально.

Однако балансировка угла наклона электрода зависит от выбранного типа сварки. В случае сварки проволокой пистолет должен быть направлен на 10-15 градусов. Поэтому лучше всего слегка наклонить электрод, чтобы при сварке в вертикальном положении оставался угол наклона.

2. Сбалансированная скорость перемещения

Как упоминалось выше, угол наклона электрода определяет эффективность осаждения расплавленного металла. Вы должны следить за тем, чтобы движение электрода не было ни быстрым, ни медленным. Сбалансированная скорость невероятно полезна для качества сварного шва. Как опытный оператор, вы должны уметь грамотно изменять скорость в зависимости от характера свариваемых соединений. В толстых срезах работайте немного медленнее, чтобы обеспечить большее осаждение и облегчить постепенное отверждение. Для тонких срезов двигайтесь немного быстрее, чтобы нанести нужное количество материала.

3.

Обеспечение сварки на устойчивой платформе

Обеспечение сварки на устойчивой платформеСтабильные платформы обеспечивают равномерное распределение расплавленного металла и присадочного материала, что обеспечивает идеальное плавление. Устойчивая платформа должна выдерживать вес основного материала и сварочной горелки. Поэтому предпочтительной поверхностью должна быть ровная и устойчивая скамья. Кроме того, вы всегда должны убедиться, что зажимы включены, чтобы помочь закрепить заготовку и обеспечить качественную сварку.

4. Регулирование тока и напряжения

Регулярно проверяйте и регулируйте величину тока и напряжения. При сварке различных материалов вы должны знать, какие из них нужно сваривать под высоким напряжением или током. Напомню, что для сварки нержавеющей стали и низкоуглеродистой стали потребуется разная сила тока. Тип электрода также может быть разным. Для бесперебойной работы нужно автоматизировать регулирование тока и напряжения во время работы. Это позволит больше сосредоточиться на текущей работе.

Изображение предоставлено: К.Каргона, Shutterstock

5. Использование электродов правильного размера

Электроды бывают разных размеров. Правильно следует учитывать характер исходного материала. Например, при сварке нержавеющей стали потребуется другой размер электрода по сравнению с мягкой сталью.

Совет для профессионалов: Маленькие электроды следует использовать только тогда и только тогда, когда соединение заготовки тоньше, так что требуется меньше материала. Более толстые электроды используются в широких и толстых секциях.

6. Уменьшение длины дуги

Длина дуги определяет степень осаждения расплавленного металла. На толстых участках всегда уменьшайте длину дуги, чтобы обеспечить достаточное количество материала. Как правило, длина дуги не должна превышать металлическую часть диаметра электрода. Успешное изменение длины дуги, как и любая другая задача сварки, достигается только практикой. Вы постоянно учитесь на работе и постепенно совершенствуетесь.

7. Использование чистого защитного газа

Чистый защитный газ без примесей обеспечивает неизменное качество сварного шва. Однако следите за образованием шлака и пористых сварных швов, так как они часто приводят к появлению слабых мест и подрезов. Для правильного выбора защитного газа обязательно ознакомьтесь со стандартными руководствами по сварке.

Изображение предоставлено: Мати Нусерм, Shutterstock

8. Чистая металлическая поверхность

Перед сваркой основного материала необходимо убедиться, что металлическая поверхность чистая, на ней нет пыли, ржавчины и влаги. Чистая поверхность обеспечивает высокое качество сварки. Для ржавых поверхностей используйте антикоррозийные спреи и проволочную щетку, чтобы очистить поверхность.

Соблюдение надлежащих привычек ведения домашнего хозяйства является хорошей практикой. Беспорядок часто приводил к несчастным случаям и дорогостоящим ошибкам в работе. Храните материалы в защищенном от влаги и пыли месте, чтобы свести к минимуму ненужную подготовку перед сваркой.

9. Соответствующая техника сварки

При плетении обязательно останавливайтесь на краях, чтобы предотвратить чрезмерное расплавление основного материала, так как это приведет к появлению дефектов. Скорость ткачества также должна быть оптимизирована; слишком медленно или слишком быстро может иметь катастрофические последствия для качества сварки. Сосредоточьтесь на свариваемом участке, особенно на тонких участках, так как с ними всегда сложно обращаться.

Временные остановки во время сварки помогают формировать однородные валики и снижают вероятность возникновения подреза. Многопроходная техника также предпочтительна в тех случаях, когда основной металл более толстый. Многопроходный метод предполагает укладку сварочного материала поверх другого до тех пор, пока воздуховод не будет заполнен. Перед тем, как сделать еще один проход, вы должны дать нанесенному материалу остыть и отвердить. Многопроходный метод помогает стабилизировать сплав металла, создавая превосходную структурную устойчивость.

Изображение предоставлено: High Simple, Shutterstock

Заключение

Подрезка при сварке является серьезным дефектом, который приводит к снижению производительности и качества. Это также значительно снижает безопасность сварного шва. Тем не менее, это распространенная проблема среди профессионалов в области сварки. Без регулярной практики качество сварки может быть значительно снижено.

К настоящему моменту вы уже знаете, что с ним можно справиться на минимальном уровне, просто соблюдая лучшие методы сварки. Если вы будете следовать вышеперечисленным средствам, подрез будет наименьшей из ваших забот во время сварки. Относитесь к каждому проекту как к учебному опыту, определяйте новые экономичные и эффективные методы сварки с уменьшенными или отсутствующими шансами подреза, и достаточно скоро вы станете лучшим сварщиком!

Изображение. Неправильный размер электрода

Неправильная пропорция наполнителя

Неправильная пропорция наполнителя- 1. Угол наклона электрода 30-45 градусов

- 2. Сбалансированная скорость перемещения

- 3. Обеспечение сварки на стабильном размере платформы

- 4. Регулирование тока и напряжения

- 5 9. Электроды

- 6. Уменьшение длины дуги

- 7. Использование чистого защитного газа

- 8. Чистая поверхность металла

- 9. Подходящая техника сварки

Что такое автоматизация сварки?

Автоматизация сварки и резки — это использование оборудования с электронным управлением, подключенного к источнику питания и механизму подачи проволоки, для обеспечения точного управления жизненно важными параметрами сварки с целью повышения производительности, сокращения дефектов и снижения общих затрат.

Посмотрите наше видео, чтобы узнать больше

Повышение качества сварки и

резки

Автоматизация обеспечивает точный контроль основных параметров сварки и резки, исключая дорогостоящие дефекты и доработки.

Увеличение

Производство

Автоматизация увеличивает время горения дуги за счет устранения остановок и пусков и увеличивает скорость наплавки.

Персонал

Безопасность

Предоставляя сварщику повышенную точность и контроль сварочной дуги на расстоянии, меньше времени тратится на более токсичные аспекты сварки и резки.

Переносной и рабочий

во всех положениях

Динамические продукты Gullco позволяют создавать конфигурации, подходящие для любого применения. Сокращает объем погрузочно-разгрузочных работ, позволяя перемещать ключевое сварочное и режущее оборудование.

ПРОМЫШЛЕННОСТЬ

Судостроение

Сварка в судостроении является наиболее дорогостоящим и трудоемким компонентом процесса. Важно сократить расходные отходы, обработку материала и время простоя, а также повысить скорость наплавки.

Важно сократить расходные отходы, обработку материала и время простоя, а также повысить скорость наплавки.

Узнать больше Посмотреть все отрасли

ОТРАСЛИ

Сварка резервуаров

Изготовление резервуаров в резервуарах, смонтированных на месте, является трудоемким процессом, а сокращение количества операций с материалами и дефектов сварки важно для соблюдения сроков.

Узнать больше Посмотреть все отрасли

ПРОМЫШЛЕННОСТИ

Инфраструктура

Из-за процесса изготовления мостов большая часть сварки должна выполняться на месте и в потолочном положении. Этот процесс требует высокой квалификации, и все сварные швы имеют значение, учитывая объем использования. Стабильность сварки и производительность имеют решающее значение.

Узнать больше Посмотреть все отрасли промышленности

ПРОМЫШЛЕННОСТИ

Военные

Морские корабли, бронетехника и подводные лодки требуют большого количества сварочных работ. Когда дело доходит до защиты людей внутри, сварные швы, скрепляющие вещи, не должны быть нарушены.

Узнать больше Посмотреть все отрасли

ОТРАСЛИ

Производство электроэнергии

Электростанции, ветряные башни, трубопроводы и модернизация по всему миру выиграли от инновационных разработок в области сварочного оборудования и автоматизации, повышая производительность и стабильность, обеспечивая более высокое качество сварных швов критических с точки зрения безопасности соединений.

Производство электроэнергии См. все отрасли

ОТРАСЛИ

Общее производство

Сварка часто является самой дорогой частью любого производственного процесса, и сохранение конкурентоспособности при обеспечении высокого качества продукции необходимо для выживания на современном рынке. Снизьте затраты и повысьте производительность, сводя к минимуму количество дефектов сварки.

Узнайте больше см. All Industries

Продукты

Автоматизированная сварка

Высокоскоростной скос. ведущий производитель и мировой поставщик средств автоматизации сварки, включая сварочные тележки, тележки для резки и станки для снятия кромок с пластин для автоматизированной сварки и резки

Узнать больше Найти дистрибьютора

80 стран

70 лет

100 миллионов фунтов автоматизированной сварки депонировано

Ищете определенный продукт?

См.