Видео рейсмус из электрорубанка своими руками: Делаем рейсмус из электрорубанка своими руками: чертежи, видео, фото

alexxlab | 20.04.2023 | 0 | Разное

Рейсмус из электрорубанка своими руками (видео)

» Своими руками

(Last Updated On: 25.10.2017)

Рейсмус из электрорубанка своими руками

Электрорубанок – это, безусловно, очень полезная в хозяйстве вещь, она позволяет обрабатывать древесину быстро и качественно. Но, как и всегда, качественная работа возможна только соответствующим инструментом, поэтому не рекомендуется приобретать дешевый инструмент сомнительного происхождения. Если же Вы совершили глупость и приобрели низкосортный электрорубанок или если старый инструмент, служивший верой и правдой, стал косить, то можно изготовить рейсмус из электрорубанка своими руками. Рейсмус – это незаменимый инструмент мастера работ по дереву и просто домашнего умельца. Стоит рейсмус весьма дорого, поэтому приобретать его далеко не всегда выгодно. И чтобы избавить себя от лишних трат и обзавестись удобным инструментом, как раз и стоит изготовить рейсмус из электрорубанка — своими руками он изготавливается достаточно просто, а если все сделать правильно, то качество выполняемых таким самодельным станком работ будет достаточно высоким.

Для изготовления самодельного рейсмуса из электрорубанка нам понадобится:

- электрорубанок, который не жалко пустить на переделку;

- деревянные бруски и листовая фанера (можно использовать ДВП или ДСП) для сборки корпуса рейсмуса;

- базовые знания физики и особенно механики;

- энтузиазм и немного свободного времени.

Рейсмус из электрорубанка – важные моменты проектирования

Сперва нужно определиться, какого размера Вы будете обрабатывать детали. От этого зависят габариты собираемого рейсмуса – корпус должен иметь соответствующую ширину, длина направляющих, длина шпильки и даже высота боковых стен – станок должен быть устойчивым, поэтому высота и ширина должны быть соизмеримы.

Также важным моментом является размещение шпильки, которая будет опускать и поднимать электрорубанок. Многие неопытные самоучки устанавливают шпильку таким образом, чтобы она находилась посередине корпуса. Однако это неправильное решение – шпильку следует делать так, чтобы она проходила примерно посередине между передней и задней ручками. Так и работать инструментом будет удобнее, и фиксация будет надежнее. Когда изготавливается рейсмус из электрорубанка своими руками, то шпильку следует сделать максимально подвижной. Для этого в верхней крышке корпуса будущего станка рекомендуется разместить подшипник качения, а в средней пластине, отвечающей за регулировку высоты, наваривается гайка. В этом случае можно регулировать высоту положения механизма с достаточно малым шагом.

Так и работать инструментом будет удобнее, и фиксация будет надежнее. Когда изготавливается рейсмус из электрорубанка своими руками, то шпильку следует сделать максимально подвижной. Для этого в верхней крышке корпуса будущего станка рекомендуется разместить подшипник качения, а в средней пластине, отвечающей за регулировку высоты, наваривается гайка. В этом случае можно регулировать высоту положения механизма с достаточно малым шагом.

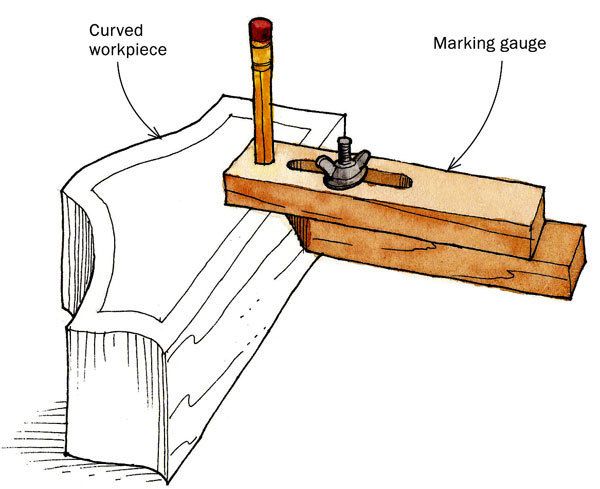

Направляющие для обрабатываемых деталей можно изготовить из деревянного бруска, предусмотрев запас длины – они не должны быть впритык. Также следует спроектировать нижнюю плоскость – при обработке необходимо, чтобы заготовка сразу начинала двигаться параллельно ножам. Если же плоскость с направляющими будет начинаться непосредственно под электрорубанком, то будет сложно добиться ровности детали.

Видео:

Обработка деталей самодельным рейсмусом

Предположим, что нам нужно обработать деталь с перепадом высот от одного края к другому в 5 мм. Выставляем промежуток между нижней пластиной и электрорубанком по меньшей высоте, вращая шпильку. Когда высота выставлена, включаем аппарат в сеть и запускаем деталь под ножи рубанка. Если все сделано правильно, то на выходе должна быть получена ровная и гладкая деталь. При обработке деталей нужно соблюдать осторожность – если давить на них слишком сильно, то рубанок может заклинить. А это в свою очередь может привести к порыву ремня и вообще выходу рубанка из строя. Вообще же работать на самодельном рейсмусе лучше вдвоем, а если напарника нет, то нужно делать станок максимально устойчивым. В целом же рейсмус из электрорубанка своими руками изготавливается достаточно просто, а качество обработки деталей достаточно высокое.

Выставляем промежуток между нижней пластиной и электрорубанком по меньшей высоте, вращая шпильку. Когда высота выставлена, включаем аппарат в сеть и запускаем деталь под ножи рубанка. Если все сделано правильно, то на выходе должна быть получена ровная и гладкая деталь. При обработке деталей нужно соблюдать осторожность – если давить на них слишком сильно, то рубанок может заклинить. А это в свою очередь может привести к порыву ремня и вообще выходу рубанка из строя. Вообще же работать на самодельном рейсмусе лучше вдвоем, а если напарника нет, то нужно делать станок максимально устойчивым. В целом же рейсмус из электрорубанка своими руками изготавливается достаточно просто, а качество обработки деталей достаточно высокое.

Поделиться:

строгательный станок, самодельный рейсмусовый станок

Введение

Конструкции рейсмусовых приспособлений бывают очень разные, но их объединяет главный принцип и назначение самого станка – это выравнивание заготовки по толщине. Например, если распиленный массив дерева или листовая древесная плита имеет разную толщину или какие-либо дефекты поверхности, то с помощью рейсмусового станка можно их нивелировать.

По принципу обработки древесины можно выделить два основных типа:

- режущие;

- шлифующие.

В конструкции режущих рейсмусовых станков используется вал с несколькими ножами, который при вращении срезает слой древесины, а в шлифующих станках применяются валы с абразивным покрытием (материалом), которые, соответственно, шлифуют поверхность заготовки до заданной толщины. В данной статье мы разберем один из вариантов конструкций самодельного шлифовально-рейсмусового станка, будет описана пошаговая инструкция изготовления такого станка, сопровождаемая описанием, комментариями, фото. Изготовление рейсмусового станка своими руками по видео, размещенному в конце статьи, существенно упростит понимание последовательности действий и технологии изготовления. Кроме того, в конце будет приведены чертежи рейсмусового самодельного станка.

Изготовление строгательного станка

Как уже было сказано, рейсмусовый станок можно сделать собственноручно. Самый распространенный вариант – на основе электрорубанка.

Необходимые материалы и оборудование

Для того, чтобы изготовить своими руками рейсмус при помощи электрорубанка, понадобятся такие материалы и инструменты:

- электрорубанок;

- лист фанеры толщиной 1-1,5 см

- штанга;

- бруски деревянные;

- фанера 10-15 мм;

- колодки;

- фиксаторы;

- шпильки.

Также стоит запастись шурупами, винтами с шестеренками, измерительной планкой (подойдет обычная линейка, в том числе и пластиковая) и ручкой управления.

Пошаговая инструкция

Даже при наличии минимального опыта вполне возможно собрать самодельный рейсмусовый станок из электрорубанка и вспомогательных материалов. Действовать надо так:

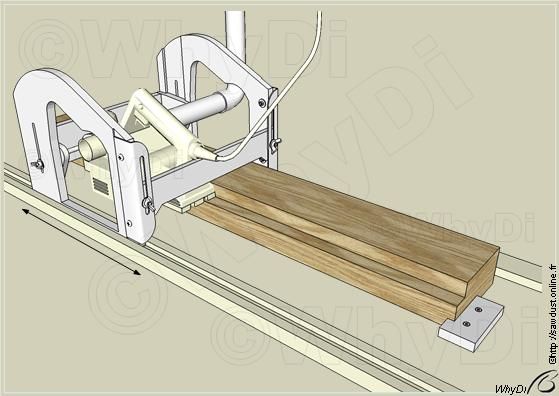

В качестве основы будет использоваться фанера толщиной в 1,5 см. Размеры основания должны составлять 50 на 40 см.

Затем надо прикрепить к основе крепление подставки для инструмента. Подставки будут изготавливаться из такой же фанеры. Крепится все при помощи шурупов.

На следующем этапе делается платформа под электрорубанок с отверстием посредине

Важно, чтобы размеры отверстия точно соответствовали размерам инструмента, поэтому лучше воспользоваться лобзиком. Инструмент крепится зажимами и шурупами.

Инструмент крепится зажимами и шурупами.

Теперь необходимо собрать резьбовые винты

Они будут обеспечивать движение платформы вверх-вниз. В каждом углу основы, на которой установлен электрорубанок, надо прикрепить винт с крупной резьбой. Это позволит регулировать толщину стружки, снимаемой с заготовки.

На следующем шаге платформа монтируется на подставки, изготовленные из той же фанеры толщиной 1,5 мм. На них ставят верхнюю часть рейсмусового станка вместе с закрепленным на платформе рубанком. Крепится все это при помощи шурупов. На этом же этапе надо грамотно проложить электропроводку. Важно, чтобы кабель не повреждался во время работы станка.

Далее монтируется ручка для регулировки и управления. Ею регулируется платформа. Ручку монтируют на один из винтов с резьбой при помощи гаек с шайбами. Чтобы электрорубанок был надежно закреплен и не падал, нужно проделать отверстие в одном из винтов и тщательно закрутить гайку, на которой держится крепеж. Это обеспечит надежную фиксацию и предотвратит смещение инструмента с платформы.

На финальном этапе работ устанавливается стрелка-индикатор и специальная мерная планка. Это обязательный этап, ведь именно с ее помощью измеряется толщина обрабатываемых деталей. Изготовить планку легко – сойдет обычная школьная линейка. Стрелку же можно сделать из небольшого листа жести.

На этом изготовление рейсмусового станка из электрорубанка можно считать завершенным. Однако перед началом основных работ надо произвести первичную настройку и отладку. Также необходимо после окончания работ тщательно очистить и смазать все детали, и время от времени следить за заточкой лезвий.

Еще один более простой вариант:

youtube.com/embed/sqXb16waYdQ?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Инструкция по изготовлению рейсмуса из электрорубанка своими руками условиях домашней мастерской

Внимательно смотрите схемы, фото, чертежи по создания рейсмуса из электрорубанка в пошаговой инструкции и у вас все получится.

1. За основу возьмем фанеру.

Как я уже писал лист фанеры берем толщиной как минимум 15мм, обрезаем ее в виде прямоугольника длиной 500мм и шириной 400мм.

2. Затем делаем крепление подставки для электрорубанка.

Подставки под рейсмус у нас будут из того же куска фанеры. Эти детали будут делятся из нескольких элементов которые мы здесь же на месте и соберем. Крепим все с тыльной стороны к основе шурупами, сюда же установим электрорубанок с рабочей платформой.

3. Следующим этап: под электрорубанок сделаем платформы.

Элекрорубанок крепится на индивидуальную платформу, у которой в центре проем. Отверстие вырезаем лобзиком ровно по форме электрорубанка. С помощью зажимов и шурупов закрепляем электроприбор.

4. Собираем резьбовые винты с звездочками для платформы.

На основу-платформу собираем приводной механизм он и будет гарантировать опускание и подъем самой платформы для рейсмуса. По всех четырех углах основы монтируем винты с крупной резьбой, (где уде предварительно на шурупах установлен электрорубанок) благодаря им мы будем выставлять толщину обрабатываемого пиломатериала

5. Далее монтируем платформы на подставки

Из фанеры делаем подставки на которые мы установим верхнюю часть рейсмуса с платформой и с закрепленным рубанком. Все это крепим шурупами

Заранее продумываем где и как заложить кабель от электрорубанка, немаловажно чтобы во время работы не повредилось покрытие провода

6. Затем устанавливаем ручку, ею будем управлять рейсмусом.

Ручка для регулировки платформы устанавливается на один из резьбовых длинных винтов. Скрепим все набором из шайб и гаек. Чтобы электрорубанок не спал с креплений, делаем сквозное отверстие на одном из винтов, благодаря этому мы надёжно закрутим крепежную гайку.

7. Заключительным этапом работы установка мерной планки и индикатор (стрелку- указатель)

Мерная планка обязательно должна присутствовать на рейсмусе, она незаменима, ею мы измеряем толщину материала, над которым работаем. За планку вполне сойдет кусок (6-8 см) обычной линейка из пластмассы. Индикатором для рейсмуса подойдет самая обычная стрелка, сделанная из жести.

Вот и все рейсмус сделанный в домашних условиях своими руками готов, теперь его нужно протестировать на каком ни будь не нужном материале, одновременно при этом его настраивая. Как за любым электроприбором за рейсмусом периодически нужен уход (прочистить или заточить лезвие).

Пускай ваш самодельный рейсмус с электрорубанком послужит долго и не ломается.

Рейсмус не зря считается одним из наиболее часто используемых в деревообрабатывающей промышленности инструментов. С его помощью можно выполнять большие объемы работ быстро и, главное, качественно. Изделие вполне реально сделать своими руками в домашних условиях из электрорубанка. Главное, знать определенные тонкости и соблюдать технологию процесса. Далее об этом.

Подготовка станка к работе

Независимо от того, какой рейсмус используется – самодельный или заводской, перед проведением любых работ его необходимо настроить для работы. От этого напрямую будет зависеть не только качество выполняемых работ, но еще и безопасность работника, который использует такое оборудование при обработке деревянных заготовок.

Самодельный рейсмусовый станок в работе

Кроме того, при подготовке к работе необходимо помнить, что в случае значительного заполнения стола при необходимости одновременной подачи нескольких деталей по всей ширине стола, в процессе строгания щита большой ширины или тому подобных работ давление в подающих вальцах необходимо отрегулировать так, чтобы оно было повышенным, поскольку в подобных случаях работы сопротивление резанию значительно увеличивается. Если же осуществляется обработка деталей небольшой ширины или стол заполнен не полностью, чтобы не допустить смятия древесины при ее обработке давление в вальцах следует уменьшить до нужного уровня.

Конструкция и разновидности рейсмусовых станков

Конечно, рейсмусовый станок был не единственным в той мастерской. А многие из этих мастерских и вовсе не могли похвастаться такой роскошью. Но циркулярная пила, зачастую собранная на одном валу с барабаном фуговального станка, почти всегда имелась. И тогда несложное приспособление, позволяющее контролировать равномерность прижима заготовки к поверхности рабочего стола, приближало фуговальный станок по своему функционалу к рейсмусовому, что в умелых руках обеспечивало почти одинаковый результат, хотя и несколько белее затратный и по работе, и по времени.

Мы так подробно здесь об этом рассказываем, чтобы была понятнее основная тема статьи – изготовление рейсмусового (рейсмусного) станка своими руками. Ведь главная его задача: прострогать погонажный деревянный материал с одинаковой толщиной. А несколько последовательных операций строгания на фуговальном станке с таким прижимным приспособлением, этот результат обеспечит.

Но, чем же оснащен настоящий рейсмус?

Рейсмусовый станок имеет:

- рабочий стол;

- рабочий вал (1 или 2), два – для одновременной обработки двух поверхностей заготовки или один – для обработки заготовки с одной стороны;

- валки для прижима и протяжки заготовки (пару сверху или две – сверху и снизу), с электрическим или ручным приводом;

- систему регулировки высоты стола;

- систему защиты от обратного хода заготовки.

В варианте доработки фуговального станка, часть из перечисленных систем отсутствует. Но также, промышленно выпускаются станки двойного назначения – фуговально-рейсмусовые.

В них под рабочим столом для фугования располагается регулируемый по высоте рабочий стол рейсмуса. Обработка заготовки осуществляется тем же барабаном с ножами, что и фугование. При этом обрабатывается только верхняя ее часть. Во время работы станка в качестве рейсмусового, верхняя часть станка закрывается защитной накладкой, во избежание получения травмы.

Иногда вместо барабана с ножами устанавливается широкая фреза.

Самодельный станок-рейсмус в собственной мастерской: выбор параметров

На рынке имеется значительное количество разнообразных моделей рассматриваемого оборудования, как от отечественных производителей (Корвет, Энкор, Красный Металлист и пр.) так и импортного производства. В последних вариантах преобладают сомнительные китайские бренды, которые не отличаются надёжностью в работе, а, кроме того, часто имеют заниженные, против паспортных, параметры. В таких случаях, а также, если предлагаемые станки не вписываются в имеющиеся размеры площади, есть смысл изготовить рейсмус своими руками.

Сразу стоит отметить, что ряд узлов и деталей лучше приобретать, нежели попытаться сделать своими руками. Это, в первую очередь, касается самого ножевого вала вместе с подшипниками крепления: самодельные варианты не будут отличаться необходимой точностью сопряжения, в результате чего деталь будет сильно перегреваться при нагрузке.

При выборе схемы станка руководствуются имеющимися чертежами (можно найти в Интернете), но перед этим стоит уточнить ряд элементов устройства. Например, если в одном агрегате есть необходимость совместить фуганок и рейсмус, то целесообразно сделать оборудование с двухсторонним приводом. Тогда с одной стороны устройства можно производить предварительное прострагивание заготовки, а с другой стороны – вести окончательную обработку дерева «в размер».

Также надо определиться с наибольшей длиной ножевого вала: самодельный станок с валом более 500 мм может потерять жёсткость при работе на твёрдых сортах дерева: груши, граба, дуба. В результате по поверхности доски могут пойти волнообразные гребни высотой до 1 мм, что потребует дальнейшей обработки полуфабриката. Посадочные размеры и диаметр необходимо сделать такими, чтобы на самодельном оборудовании можно было получать плинтусные, багетные профили, а также другие декоративные элементы из дерева.

При выборе конструкции следует в полной мере предусмотреть и меры безопасности при последующей эксплуатации агрегата. Самодельный рейсмусовый станок Станки своими руками должен иметь надёжное ограждение рабочей зоны стола, а также исключать вероятность обратного хода доски при чрезмерной величине зазора, а также её разрушение во время обработки.

Анализируя имеющиеся чертежи самодельных устройств, стоит иметь в виду, что наличие в столе двух нижних прижимов снизит усилие задачи доски в рабочее пространство, поскольку заготовка будет перемещаться по гладкой поверхности валка, а не по столу.

Регулировочные болты и подача заготовок

Чертежи самодельного станка

Согласно используемому чертежу, стол для установки рейсмусового станка необходимо устанавливать на регулировочные болты, что даст возможность при необходимости отрегулировать его. Чтобы максимально точно отрегулировать плоскость стола, а также предотвращать необходимость регулировки каждого болта по отдельности, к ним можно приварить велосипедные звездочки, соединив их цепью. Пружины можно взять от клапанов с двигателя любого грузовика.

В используемом чертеже ручная подача заготовок. Но всегда есть возможность усовершенствовать конструкцию, оснастив стол для станка системой автоматической подачи заготовок. В таком случае заготовка будет очень плавно подаваться в станок, что обеспечит точное снятие требуемого слоя древесины при строгании.

Но всегда есть возможность усовершенствовать конструкцию, оснастив стол для станка системой автоматической подачи заготовок. В таком случае заготовка будет очень плавно подаваться в станок, что обеспечит точное снятие требуемого слоя древесины при строгании.

На этом сборка рейсмусового станка закончена. Чтобы предотвратить образование коррозии и грибков, рекомендуется покрасить все металлические части такого самодельного оборудования. Не нужно красить только нижнюю рабочую часть инструмента, которая и будет осуществлять обработку материала.

Изготовление рейсмуса своими руками

В интернете можно найти различные схемы исполнения самодельных фуганков, которые отличаются функциональностью и простотой в изготовлении. В последующем следует придерживаться имеющейся на руках схемы, подбирая соответствующие компоненты и правильно собирая станок, функционал которого будет полностью отвечать требованиям домовладельцев.

Необходимые материалы

Существует множество вариантов изготовления самодельных строгальных станков, которые будут отличаться своей основой. Проще всего такой инструмент выполнить на основе электрорубанка или электролобзика.

Проще всего такой инструмент выполнить на основе электрорубанка или электролобзика.

Для выполнения рейсмуса потребуется следующее:

- Электрорубанок.

- Отвертки и ключи.

- Линейка и уголок.

- Шуруповёрт.

- Приводные звездочки.

- Велосипедная цепь.

- Брусья и планки из дерева.

- Лист фанеры толщиной 15 миллиметров.

- Длинные резьбовые винты.

Фанера и брус потребуются для изготовления основы станка и ручного стола, на который в последующем будет крепиться электрорубанок и другие элементы, отвечающие за функционал и безопасность использования оборудования.

Пошаговая инструкция

Изготовление рейсмуса не представляет сложности, поэтому с выполнением такого оборудования справится практически каждый.

Необходимо будет выполнить следующую работу:

- Лист фанеры толщиной 15 миллиметров обрезается прямоугольником с шириной в 400 миллиметров и длиной в 500 миллиметров.

- В середине прямоугольника выполняют крепление-подставку, к которой в последующем будет крепиться электрорубанок. Подставка под рейсмус делается из куска фанеры и с тыльной стороны к основе крепится шурупами, что позволит гарантировать прочность и надёжность выполненного своими руками станка.

- Выполняется платформа под электрорубанок. В платформе выполняют проём, который по своим размерам идентичен форме электрорубанка. Используемый электроприбор крепится к платформе шурупами и зажимами.

- На основе платформы монтируется приводной механизм, который отвечает за подъем и опускание платформы с рейсмусом. В углах основы крепятся винты, имеющие крупную резьбу. В последующем на установленных винтах крепятся четыре звёздочки.

- Из фанеры выполняются небольшие подставки, на которые устанавливается платформа с верхней частью рейсмуса.

Подставки крепятся к платформе шурупами или аналогичным крепежом. Необходимо продумать грамотное расположение кабеля от электрорубанка, который должен находиться на небольшом удалении от рабочей пилы рейсмуса.

Подставки крепятся к платформе шурупами или аналогичным крепежом. Необходимо продумать грамотное расположение кабеля от электрорубанка, который должен находиться на небольшом удалении от рабочей пилы рейсмуса. - Фиксируют ручку, которая предназначается для регулировки расположение платформы. Проще всего зафиксировать ручку на длинный винт с крупной резьбой или закрепить её сразу несколькими саморезами.

- На заключительном этапе работы устанавливается индикатор и мерная планка.

- С помощью мерной планки можно будет измерить толщину обрабатываемых пиломатериалов. Её можно выполнить из небольшого куска пластмассовой или деревянной линейки. Индикатор можно сделать из указки или жестяной полоски.

Это самая простая конструкция рейсмуса, выполнить которую можно в домашних условиях. В сети можно найти различные чертежи рейсмуса из электрорубанка своими руками, которые будут отличаться своим функционалом и способом изготовления.

Бюджетный вариант .Принцип работы” src=”https://www.youtube.com/embed/UCr6eM7-7MI?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””>Как сделать рейсмус из электрорубанка своими руками?

Чтобы изготовить рейсмус из электрорубанка своими руками понадобится незначительный набор слесарных и обрабатывающих электрических инструментов, а также некоторое количество пиломатериалов.

Вообще профессиональный рейсмус представляет собой специальный плотницкий инструмент для механической обработки древесины, в частности применяется для нанесения разметочных проектных линий.

Также изделие используется для выравнивания плоскости конкретного пиломатериала. В самодельном рейсмусе присутствует электрорубанок в качестве основного режущего механизма.

► Инструменты и материалы для изготовления

Материалы для изделия:

- Фанера толщиной 15 мм;

- Планки и брусок из дерева – 15х15, 25х25;

- Шестеренки приводные – 4 штуки;

- Велосипедная цепь – 1 шт.

;

; - Набор гаек с резьбой М14;

- Набор шайб;

- Шурупы на 25 – 100 шт.;

- Резьбовые винты – 4 шт.;

- Подставки под винты – 4 шт.

Также, чтобы изготовить рейсмус в домашних условиях необходим набор некоторых инструментов, в частности электрорубанок и лобзик.

Инструменты:

- Электрический лобзик;

- Строительный электрорубанок;

- Набор ключей и отверток;

- Шуруповерт;

- Линейка и уголок.

Строительный электрорубанок будет использован в качестве основного механизма для изделия.

1. Основа из фанеры

Основа под рейсмус изготавливается из фанерного листа толщиной не меньше 15 мм. Материал обрезается до проектного размера. По форме это прямоугольник с примерным размером 400х500 мм.

2. Крепеж подставок для платформы с электрорубанком

Подставки изготавливаются также из фанеры толщиной 15 мм. При этом элемент вырезается из нескольких частей и собирается на месте. Крепление узла осуществляется шурупами с обратной стороны к главному основанию, к которому также будет установлен электрорубанок с рабочей платформой.

3. Изготовление платформы под электрорубанок

Строительный электрорубанок крепится на специальной платформе, которая имеет размерную прорезь по центру. Техническое отверстие должно быть вырезано лобзиком строго по форме рубанка. Сам электроприбор устанавливается при помощи зажимных планок и шурупов.

4. Монтаж резьбовых винтов с шестеренками на платформу

На платформу под рейсмус монтируется приводной механизм, который будет обеспечивать подъем и опускание платформы. Резьбовые винты устанавливаются по 4-м углам основы, где уже смонтирован электрорубанок на шурупах.

5. Установка платформы на подставки

Верхняя часть рейсмуса с платформой и установленным рубанком монтируется на основные подставки из фанеры, при этом крепление осуществляется с помощью шурупов. Повсеместно проводится укладка кабеля электрорубанка, чтобы при работе системы не повредилась его оплетка.

6. Ручка для управления платформой с электрорубанком

Ручка на рейсмус монтируется на один из резьбовых винтов. Крепление осуществляется при помощи набора шайб и гаек. Чтобы надежно завинтить крепежную гайку необходимо проделать сквозное отверстие на одном винте

Крепление осуществляется при помощи набора шайб и гаек. Чтобы надежно завинтить крепежную гайку необходимо проделать сквозное отверстие на одном винте

Важно контролировать, чтобы электрорубанок не сорвался со своих креплений

7. Мерная планка и указатель

Измерительная планка должна быть установлена в обязательном порядке для проведения измерений материала во время его обработки. В качестве планки можно использовать часть обычной пластиковой линейки, которую нужно обрезать до 6-8 см. Указатель под рейсмус используется виде обычной стрелки.

Готовый рейсмус в сборе тестируется на черновом материале, чтобы осуществить его дальнейшую настройку. Работающий электрорубанок должен систематически обслуживаться, в частности необходимо периодически подтачивать лезвие и проводить чистку.

Видео: собираем рейсмус на основе электрорубанка своими руками.

Консольный стол River из эпоксидной смолы своими руками с TK Fareed

26 апреля 2022 г.

Вы когда-нибудь хотели построить речной стол из эпоксидной смолы, но остановились, потому что у вас нет всех причудливых электроинструментов, которые вы видите в социальных сетях? Что ж, не волнуйтесь, Т. К. Фарид покажет нам, как она создала красивый консольный стол из эпоксидной смолы, используя всего ЧЕТЫРЕ инструмента! Продолжайте читать, чтобы увидеть, как она это сделала!

К. Фарид покажет нам, как она создала красивый консольный стол из эпоксидной смолы, используя всего ЧЕТЫРЕ инструмента! Продолжайте читать, чтобы увидеть, как она это сделала!

Для своего первого видео на YouTube я построил консольный стол из эпоксидной смолы, используя эпоксидную смолу глубокой заливки MAS Epoxies и кусок необработанного пиломатериала за 62 доллара. Моя цель в этом проекте состояла в том, чтобы посмотреть, смогу ли я построить простой стол для ривера с минимальными инструментами в небольшом магазине. Я смог создать эту речную инкрустация из эпоксидной смолы, используя всего четыре инструмента: лобзик Ryobi, ручной электрический рубанок, аккумуляторную дрель и орбитальную шлифовальную машину Craftsman. Стремясь быть как можно более минимальным, я даже не стал делать «настоящую» форму для заливки секции инкрустации эпоксидной смолой… Я просто использовал тонну ленты Tyvek на нижней стороне стола и поместил линию силикона вокруг него. периметр. И получите это: он действительно выдержал без каких-либо утечек!

Я начал работать с эпоксидной смолой и деревом весной 2020 года, сразу после того, как уволился из флота после 6 лет службы.

Распродано

Распродано

Список расходных материалов:

– Необработанный размерный пиломатериал из грецкого ореха местного производства

– Meguiar’s Ultra Cut Compound 105 (Mirror Glaze)

– Rubio Monocoat Wood Oil Plus 2C Hardener Pure

– Набор насадок для полировки

— Armor Art Epoxy Pigment Black

— Dianka Pours Premium Pigment Powder Satin Black

— Лента Tyvek

— Эксцентриковая шлифовальная машина Craftsman 5 дюймов

— Проводной электрический ручной рубанок Ryobi 6Amp

— Шлифовальные круги Gator 5 дюймов с произвольным вращением на липучке (зернистость 40 — 220)

— Респиратор 3M

Шаг 1: Найдите пиломатериалы

Обычно я стараюсь закупать пиломатериалы на месте, поддерживать местный малый бизнес и посылать небольшие кусочки того места, где я живу, по всей стране.

Шаг 2: Формирование искусственного живого края

Используя наждачную бумагу с зернистостью 40 на орбитальной шлифовальной машине, придайте желаемую форму, которая должна напоминать органическую плиту с живым краем. Здесь вы можете превратить все, что обычно рассматривается как недостатки (вмятины, сколы, трещины, сучки и т. д.), и вы можете превратить их в блики, чтобы придать изделию характер! После создания первоначальной формы смягчите острые края наждачной бумагой с зернистостью 120, а затем закончите наждачной бумагой с зернистостью 220.

Шаг 3: Вырезание секции эпоксидной вставки

После того, как вы начертите нужную форму для эпоксидной реки или области инкрустации, используйте электролобзик, чтобы выдолбить пустоту. Этот шаг может занять довольно много времени, поэтому не забудьте запастись терпением.

Шаг 4: Лента Tyvek… Много!

После очистки пиломатериалов от опилок используйте ленту Tyvek для герметизации области инкрустации эпоксидной смолы. Не забудьте заклеить лентой 3 дюйма или более за пределами пустоты, чтобы обеспечить хороший контакт ленточного барьера с деревом. Дополнительным шагом является создание кремниевой дамбы по периметру вашей реки. Это позволит вам немного перелить инкрустация (чтобы учесть усадку, небольшие протечки и т. д.), не позволяя смоле перелиться на остальную часть дерева. Последнее, что кому-то нужно, это бурлящая река!

Шаг 5: Заливка эпоксидной смолы рекой

Для такого рода проектов эпоксидная система MAS Epoxy Deep Pour Epoxy System является идеальным комплектом для заливки всей реки за один раз! Это большое преимущество для проектов, где вы не хотите мучиться с подбором цветов при нескольких заливках. Я подкрашивал свой пигментным порошком Satin Black Premium Pigment Powder от Dianka Pours и эпоксидным пигментом Black Armor Art. Эпоксидной смоле Deep Pour требуется 3-4 дня, чтобы затвердеть достаточно, чтобы можно было эффективно использовать инструменты, так что у вас будет достаточно времени, чтобы попрактиковаться в терпении!

Я подкрашивал свой пигментным порошком Satin Black Premium Pigment Powder от Dianka Pours и эпоксидным пигментом Black Armor Art. Эпоксидной смоле Deep Pour требуется 3-4 дня, чтобы затвердеть достаточно, чтобы можно было эффективно использовать инструменты, так что у вас будет достаточно времени, чтобы попрактиковаться в терпении!

Шаг 6: Строгание и шлифовка

После того, как эпоксидная смола затвердеет, пришло время выровнять ее и отшлифовать до желаемого результата! Используйте ручной электрический рубанок, чтобы аккуратно срезать высокие участки, пока они не будут вровень с деревом. Как только вы сделаете все красиво и ровно, используйте орбитальную шлифовальную машину, чтобы избавиться от любых следов машин или острых участков. Древесина гораздо более щадящая, чем эпоксидная смола, поэтому я бы рекомендовал НЕ пропускать шлифовальную крошку (до 340 зернистости) при работе с эпоксидной рекой. Не торопитесь с этим шагом, стараясь не двигаться слишком быстро и часто очищая каждую область от пыли, чтобы избежать появления этих надоедливых маленьких косичек. Полезно держать рядом мокрую тряпку, чтобы часто протирать поверхность от пыли.

Полезно держать рядом мокрую тряпку, чтобы часто протирать поверхность от пыли.

Шаг 7: Влажная шлифовка

Возьмите миску с теплой мыльной водой, тряпку для частого протирания области и насадку для шлифовальной шкурки для дрели или ручную шлифовальную тарелку. Это еще один шаг, когда важно не торопиться и часто протирать область. Вы можете быть удивлены тем, как много вы можете отрезать наждачной бумагой с зернистостью 1000, поэтому, если вы сделали хорошую работу по сухой шлифовке реки до 340, тогда нет необходимости начинать ниже! Наполните миску новой мыльной водой между каждым зерном и протрите поверхность ватными тампонами и медицинским спиртом, чтобы тщательно удалить остатки предыдущего зерна. Увеличьте зернистость шлифовального круга с 1000 до 1500 или 2000 в зависимости от желаемого блеска.

Шаг 8: Полировка/полировка реки

Нанесите небольшое количество состава Ultra Cut Compound от Meguiar непосредственно на эпоксидную смолу, а также несколько капель на полировальный диск.

Шаг 9: Нанесите деревянную отделку №

Нанесите либо отвердитель Rubio Monocoat Plus 2C, либо масло Osmo Oil, либо любое другое высококачественное покрытие для мебели, которое вы предпочитаете. По моему честному мнению, Rubio действительно хорошо выдерживает ежедневный износ, его легко чистить и обслуживать; тем не менее, он делает древесину заметно желтее, светлее, как участки заболони грецкого ореха! Равномерно распределите отделку по всей поверхности дерева, уделяя особое внимание поперечным срезам. Не торопитесь и работайте в достаточно небольших областях, которые вы можете выполнить в течение 15 минут.

Шаг 10: Прикрепите ноги

Последний шаг! Переверните стол и выровняйте ножки стола в нужном месте. Мне нравится использовать малярную ленту, чтобы убедиться, что они равноудалены, и отметить, где я хочу их видеть. Используйте дрель, чтобы просверлить отмеченные отверстия, помня о толщине вашего дерева, чтобы не повторять мою глупую ошибку. Привинтите выбранные ножки стола, убедитесь, что они надежно установлены, переверните его, чтобы он был правильной стороной вверх, и придайте желаемую форму. Конец!

Автор: ТК Фарид

Как обрезать торчащую дверь с помощью рубанка

43 акции

- Фейсбук

- Твиттер

Двери, которые натирают пол или косяк, очень раздражают. Эта проблема обычно решается затяжкой или прокладкой петель. Но иногда дверь просто нужно немного сбрить, и это можно сделать с помощью рубанка. Рубанок Ryobi, используемый в этом уроке, дешевле, чем пара кроссовок Nike. Вы можете найти восстановленный на заводе инструмент на Amazon за 35 долларов (покупка восстановленных на заводе инструментов — отличный способ сэкономить кучу денег :-)).

Эта проблема обычно решается затяжкой или прокладкой петель. Но иногда дверь просто нужно немного сбрить, и это можно сделать с помощью рубанка. Рубанок Ryobi, используемый в этом уроке, дешевле, чем пара кроссовок Nike. Вы можете найти восстановленный на заводе инструмент на Amazon за 35 долларов (покупка восстановленных на заводе инструментов — отличный способ сэкономить кучу денег :-)).

Сегодня вы узнаете, как отделать нижнюю или верхнюю часть двери. Это просто, прямолинейно и сэкономит вам не менее 50-75 долларов (стоимость, вероятно, будет взиматься плотником или разнорабочим).

- Рулетка

- Карандаш

- Синяя малярная лента

- Линейка

- Зажимы

- Лошади-пилы

- Рубанок

- Беруши

- Пылезащитная маска

Итак, приступим!

Обрезка торчащей двери с помощью рубанка Инструкции: В первую очередь необходимо отметить участок двери, который трется о пол или верхнюю часть дверного косяка. В моем случае дверь царапала керамическую плитку в нашей ванной. Поместите кусок ленты на участок, который необходимо выстругать.

В моем случае дверь царапала керамическую плитку в нашей ванной. Поместите кусок ленты на участок, который необходимо выстругать.

Затем оцените, какую часть двери нужно обрезать. Нижняя часть нашей двери едва касалась плитки, и я решил, что нужно удалить 1/8 дюйма. Если вам нужно обрезать менее 1/2 дюйма, я предлагаю использовать ручной рубанок вместо циркулярной пилы, потому что вы можете отрегулировать глубину резания рубанком до 1/64 дюйма. На картинке ниже показано, что я установил значение 1/16 дюйма.

Этот рубанок Ryobi работает с помощью небольшого вращающегося лезвия. Я указываю красным карандашом на лезвие на картинке ниже. Лезвия можно перевернуть, что здорово и экономит ваши деньги. У рубанка есть еще две функции, которые помогут вам обрезать двери: направляющая кромки и канавка для снятия фаски. Направляющая кромки помогает плавно перемещать рубанок вдоль двери с равномерным давлением. Скошенный паз в центре основания позволяет облегчить края двери, чтобы она лучше закрывалась. И хотя я не показываю вам, как использовать этот атрибут, он пригодится, когда вам нужно выровнять вертикальные края вашей двери.

И хотя я не показываю вам, как использовать этот атрибут, он пригодится, когда вам нужно выровнять вертикальные края вашей двери.

Снимите дверь с петель. Поместите дверь на козлы и закрепите ее зажимами. Проверьте нижнюю часть двери на наличие скоб или гвоздей. Если рубанок ударит по одному из них, вы испортите лезвия и, возможно, поранитесь. Сделайте отметку в 1/8 дюйма от нижней части двери с левой и правой стороны. Используйте линейку, чтобы соединить эти две отметки карандашом. Поместите синюю малярную ленту вдоль этой линии на обе стороны двери. Малярная лента предотвратит царапанье краски и появление осколков на направляющей рубанка.

Теперь мои советы спасут вас от этого «О ЧЕРТ!!» момент. Двери более хрупкие, чем вы думаете. Если вы строгаете дверь с одного конца на другой, вы, вероятно, увидите, как дверь раскололась. Это не страшно, но, безусловно, вызывает боль в задней части.

Выровняйте дверь от внешних краев к центру. Делайте это медленно и оказывайте равномерное давление. Нет никакой спешки, и вы хотите снимать небольшие суммы за раз.

Нет никакой спешки, и вы хотите снимать небольшие суммы за раз.

Для сохранения симметрии переднюю сторону двери можно выровнять, а затем перевернуть. Убедитесь, что обе стороны двери выровнены, чтобы сохранить симметрию двери. Подровняйте карандаш до карандашной отметки, чтобы вы могли видеть, когда закончите.

Вот видео, показывающее, как именно использовать рубанок для обрезки нижней части двери:

Если вам нужно выстрогать дверь в ванную комнату, как я, вам следует загрунтовать и покрасить нижнюю и верхнюю часть двери. Почему? Голая древесина позволяет влаге проникать внутрь двери. Влага приведет к тому, что ваша дверь набухнет и будет тереться о пол или косяки. Таким образом, этот дополнительный маленький шаг вызовет огромные проблемы STOP.

Вот и все. Строгать дверь очень легко, если у вас есть такой рубанок.

Подставки крепятся к платформе шурупами или аналогичным крепежом. Необходимо продумать грамотное расположение кабеля от электрорубанка, который должен находиться на небольшом удалении от рабочей пилы рейсмуса.

Подставки крепятся к платформе шурупами или аналогичным крепежом. Необходимо продумать грамотное расположение кабеля от электрорубанка, который должен находиться на небольшом удалении от рабочей пилы рейсмуса. ;

;