Виды фрез для фрезерного станка по металлу: Фреза по металлу – все виды фрез для фрезерного станка

alexxlab | 24.06.1986 | 0 | Разное

ручных, горизонтальных, вертикальных и с ЧПУ управлением

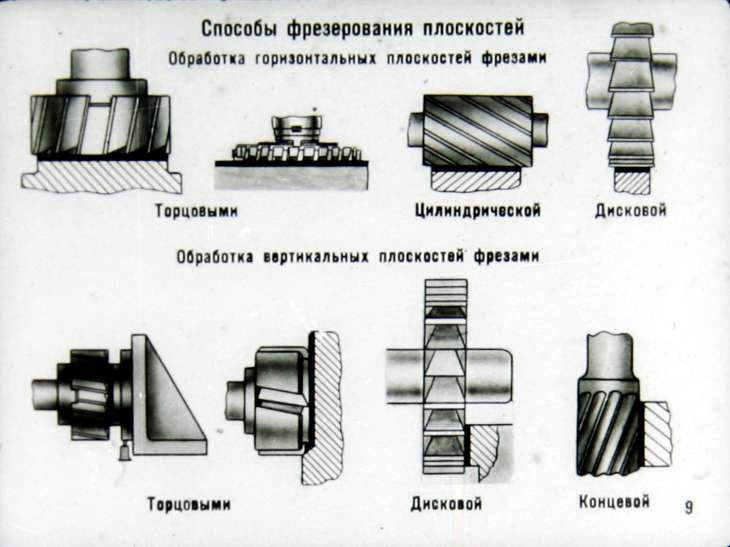

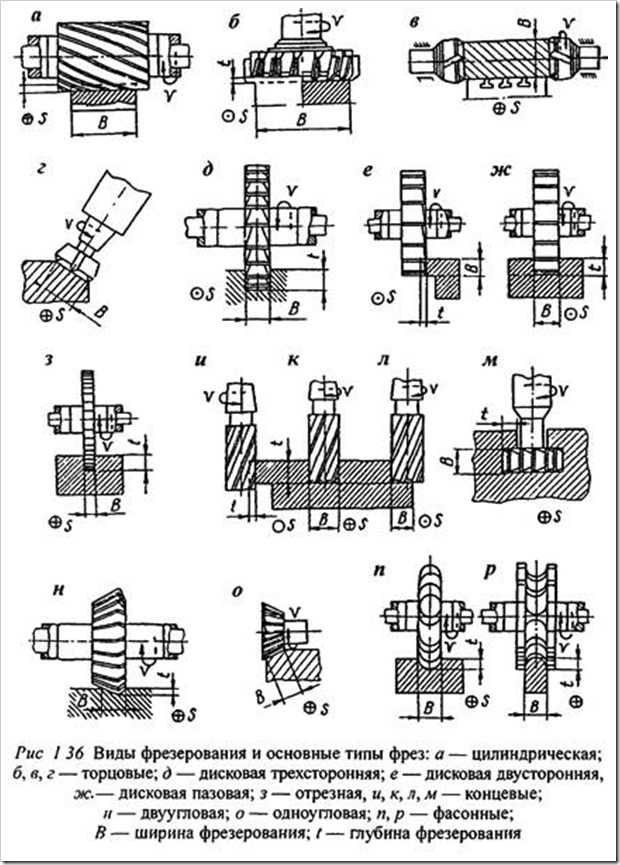

Фрезерование — один из самых универсальных способов обработки. В зависимости от метода подачи материала допускается обработка плоскостей, цилиндрических, вращательных и винтовых поверхностей, формирование пазов, шлицев, канавок и так далее. Рабочим инструментом станка выступает фреза.

Что такое фреза?

Фреза – режущий инструмент с одним или несколькими лезвиями (зубьями). Во время работы она вращается вокруг своей оси с высокой скоростью. Зубья насадки касаются поверхности, удаляя часть материала и формируя рельеф.

Так же, как и сверло, фреза включает режущую часть и хвостовик. Но при этом формы рабочей части крайне разнообразны. Более информативными для характеристики инструмента являются его геометрические параметры:

- диаметр – определяет величину рабочей зоны;

- высота – расстояние между дном бороздки и режущей кромкой лезвия. Измеряется в радиальном сечении перпендикулярно оси;

- ширина фаски – расстояние между режущей кромкой до пересечения задней и спинной поверхности лезвия;

- окружной шаг – расстояние между точками соседних режущих кромок, измеренное по дуге с центром на оси;

- величина затылования (если есть)– понижение кривой между кромками соседних лезвий.

Сфера применения

Количество операций, производимых с помощью фрезы, чрезвычайно велико. Что и объясняет их высочайшую востребованность.

- Грубая обработка металлов и неметаллов – раскрой, резка, сверление, черновая обработка.

- Высверливание канавок разной формы – пазы, бороздки, винтовые каналы, впадины косозубых колес и так далее.

- Обработка углов и кромки.

- Чистовая обработка и резка, изготовление деталей сложной геометрической формы: штампы, лопасти, пресс-формы.

- Художественное фрезерование – с помощью фрез вытачивают сложные изящные элементы из дерева, формируют на плоскости 3D изображения и орнаменты.

Разновидности

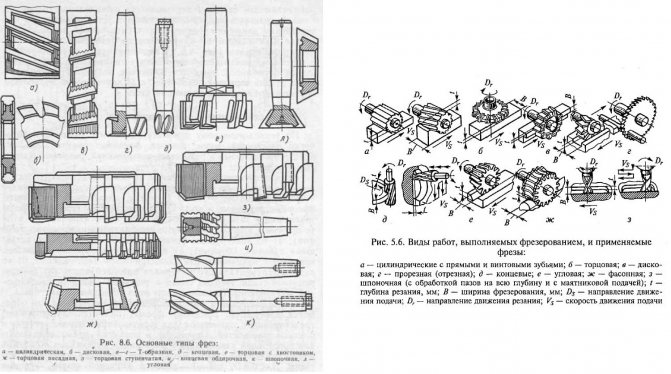

Классификация производится по целому ряду признаков:

- По характеру материала – для графита, дерева, стали, чугуна, закаленной стали и так далее.

- По составу режущих кромок – металлокерамика, твердые сплавы, алмаз, быстрорежущая сталь.

- По конструкции – цельные, сварные, сборные (винтовое, болтовое соединение), напайные.

- Существует классификация по функциональности – кольцевые, дисковые, по способу фрезерования – цилиндрическое и торцевое, и так далее.

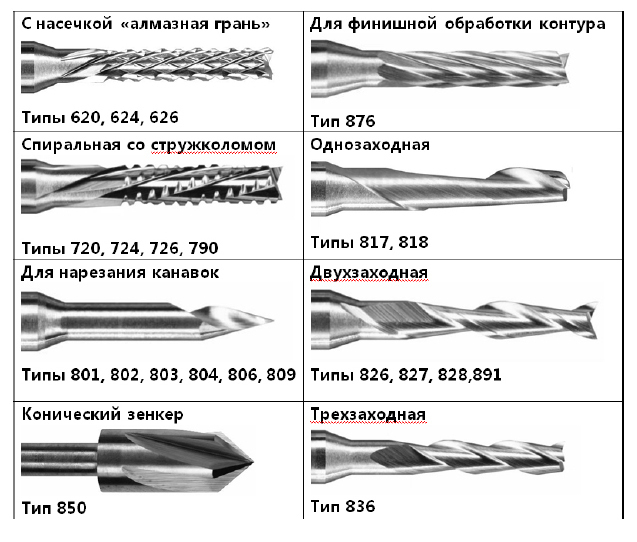

Для фрезерно-гравировального станка

Применение фрезы определяется ее геометрией, то есть таким соотношением зубцов, которое придает материалу нужную форму. Хвостовая часть инструмента определяет способ закрепления в шпиндельной бабке.

Собственно метод работы станка для насадки значения не имеет. Поэтому классификация рабочего инструмента и фрезерно-гравировального станка связаны слабо.

По назначению фрезы разделяются на следующие виды:

- Торцевые – используются при обработке плоских поверхностей. Здесь рабочими являются только вершины режущих лезвий. Формы их разнообразны, например, в виде ломаной линии или окружности. Обычно, торцевые фрезы более массивны и закрепляются жестко, что допускает более высокую скорость вращения.

Для работы с тугоплавкими металлами и сплавами, торцевые насадки оснащаются кромками из твердых сплавов.

- Дисковые – разработаны для резки и отделки кромок и пазов. Пазовыми дисковыми прорезают неглубокие пазы. Двухсторонние и трехсторонние более универсальны и производительны за счет дополнительных лезвий на торцах. Для резки и производства узких пазов и шлицев используются тонкие диски – пилы.

- Угловые – рассчитаны для обработки углов и кромок изделия. Одноугловая имеет режущие кромки с одной стороны конуса и на торцах. У двухугловой – для наклонных поверхностей, лезвия размещаются на двух смежных конических поверхностях.

Двухугловые насадки отличатся лучшим балансом.

Двухугловые насадки отличатся лучшим балансом. - Фасонные фрезы – специальный инструмент для получения сложных профилей. Как правило, это резьба, винтовые стружечные каналы, фасонные канавки и так далее. Изделие выпускается с затылованными зубьями – с плоской передней поверхностью, или с остроконечными зубьями. Последние обеспечивают более чистую поверхность, но для их собственной заточки нужно специальное оборудование.

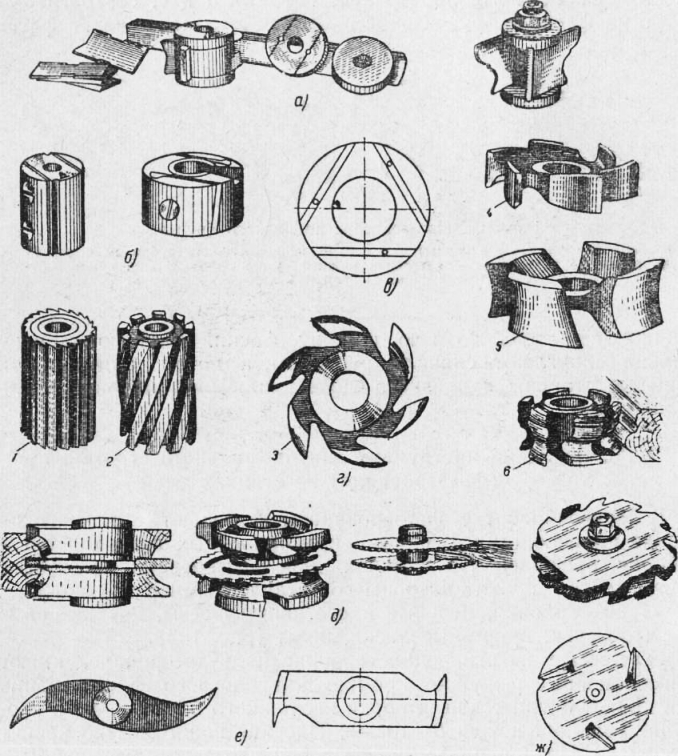

На фото изображены фрезы для автоматического станка

В зависимости от производимой работы на фрезерный станок закрепляется необходимая фреза.

Для горизонтальных станков

В консольном горизонтальном станке шпиндель, а. соответственно, и насадка, закреплены горизонтально, стол относительно оси шпинделя перемещается параллельно или перпендикулярно. Существует модели, где возможен поворот на угол в 45 градусов.

- Горизонтальные поверхности обрабатывают цилиндрическими фрезами.

- Узкие и наклонные плоскости – угловыми.

- Пазы выполняют двух- и трехсторонними дисковыми моделями.

- Сложные пазы и канавки формируются фасонными насадками.

На бесконсольном горизонтальном станке осуществляются такие же операции, но с большей точностью. Конструкция его предусматривает перемещение рабочего стола, что позволяет обрабатывать наклонные поверхности и крупные изделия.

Для вертикальных

В этом случае шпиндель размещен вертикально. В некоторых моделях шпиндель может двигаться вдоль и вокруг своей оси, что расширяет список возможных операций.

- Вертикальные и горизонтальные поверхности обрабатывают насадными торцевыми фрезами и концевыми.

- Для наклонных плоскостей разной ширины подойдут торцевые и угловые насадки.

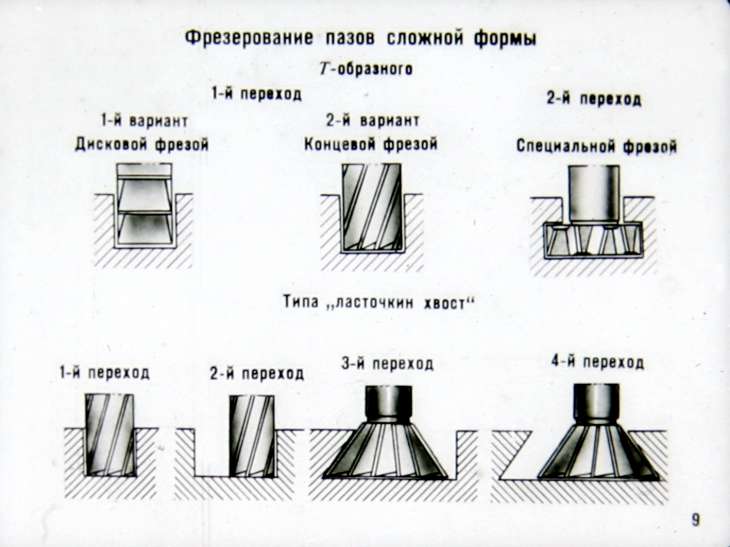

- Фасонные пазы производят фасонными фрезами, отдельные виды, наподобие «ласточкиного хвоста» или «Т-образного» возможно сделать только на вертикальном станке.

- Для получения шпоночных пазов требуются концевые фрезы.

Для станка с ЧПУ

Фрезерный станок с ЧПУ позволяет полностью автоматизировать обработку материала. При установке автоматического сменщика насадок изготовление сложнейших деталей практически не требует участия оператора. Программа включает в себя точной описание операций, материалов и нужного инструментария.

Вторая отличительная черта станков с ЧПУ – высокая точность. ПО позволяет рассматривать изготовление детали в трехмерном пространстве, что исключает возможные ошибки при перерасчетах в плоскости.

ПО можно установить на любой носитель – вертикальный, горизонтальный, барабанный, копировально-фрезерный станок, насадки подбираются исходя из типа оборудования.

Крепление фрезы

Способы фиксации насадки на шпинделе зависят от типа фрезы, а также характера операций. Применяют несколько способов крепежа:

- насадка одевается на центровую оправку, а та, свою очередь, закрепляется в коническом гнезде. Оправка используется для легких работ;

- инструмент фиксируется на концевой оправке, вместе с ней образует концевую фрезу;

- насадка с коническим хвостовиком вставляется в коническое гнездо и затягивает винтом.

Это самый простой способ;

Это самый простой способ; - насадку с цилиндрической хвостовой частью фиксируют в патроне, патрон вставляют в коническое гнездо и затягивают гайкой;

- фреза надевается на выступающий конец шпинделя. Таким способом закрепляют насадки с большим диаметром.

Для ручного станка

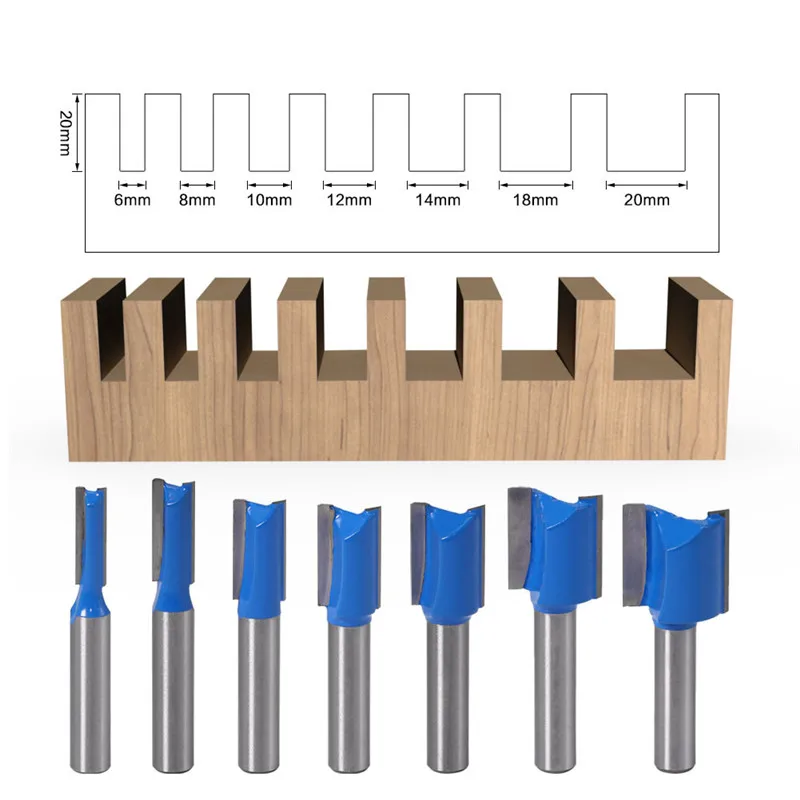

Для ручного фрезера чаще всего используются концевые насадки, так как в домашних условиях самыми популярными видами работ являются резка и обработка кромки. Продаются изделия поштучно или в виде наборов.

В наборе обычно присутствуют:

- пазовые насадки;

- конусные – для обработки края под углом в 45 градусов;

- галтельные – для получения полукруглого паза;

- V-образные – для канавой с углом в 45 градусов;

- дисковые – для резки и формирования пазов разной глубины;

- профильные – каждая насадка этой категории создают уникальную форму. Этот инструмент необходим для художественного фрезерования.

Торцевая фреза для станка с ЧПУ

Торцевая насадка благодаря меньшей контактной поверхности – вершины лезвий, позволяет формировать более сложный рельеф и при более высокой оскрести. На станках с ЧПУ торцевые насадки используются в большинстве операций по фрезеровке, в том числе и оргстекла.

Различают несколько их видов:

- с одним зубом – подходит для черновой резки и обработки;

- с двумя зубьями – для черновой и получистовой работы;

- с более чем 3 лезвиями – для выборки и чистовой обработки мягких металлов и сталей.

Преимущество

- Фреза позволяет сформировать сложные по форме пазы и отверстия одним инструментом, а не множеством.

- Замена насадка занимает в среднем около 4 мин.

- Формирование пазов и обработка кромки осуществляется несколькими рабочими лезвиями, что сокращает сроки выполнения.

- Инструмент не требует балансировки.

- Фреза отличается высокой степенью безопасности.

Заключение

Фрезы – универсальный и простой в использовании инструмент, но при этом выполняющий массу различных операций: от раскроя стальных заготовок до художественной резьбы.

На видео представлены фрезы для станков с различной системой управления:

Фрезы для станков по металлу

При выполнении фрезерования на станке применяется режущий зубчатый инструмент – фреза. Широкий спектр работ производимых на фрезерных станках объясняется универсальностью оборудования и разноплановостью инструмента по конструкции, размеру и способу его подач.

Фреза по металлу

Особенность цельных фрез в их отличной балансировке, применяются они для выполнения задач повышенной точности. Большая часть цельных деталей, используемые в изготовлении сложных профилей, обрабатываются фрезерованием. Работа проходит на расположенных в плоскости вращения фрезы заготовках. Обработка стальных болванок ведётся составными фрезами.

Отрезные фрезы по металлу применяются для обработки стали средней твёрдости и чугуна. Они устанавливаются на универсальные и оборудованные ЧПУ фрезерные станки. Фрезы соответствуют требованиям ГОСТ, но в отдельных случаях их можно заказать по индивидуальному чертежу под требуемые задачи. Диаметр её варьируется от 50 до 315 мм при толщине диска от 1 до 6 мм. Выполненный из быстрорежущей стали отрезной инструмент, может использоваться при вытачивания канавок на деталях, изготавливаемых из стали разных марок.

Они устанавливаются на универсальные и оборудованные ЧПУ фрезерные станки. Фрезы соответствуют требованиям ГОСТ, но в отдельных случаях их можно заказать по индивидуальному чертежу под требуемые задачи. Диаметр её варьируется от 50 до 315 мм при толщине диска от 1 до 6 мм. Выполненный из быстрорежущей стали отрезной инструмент, может использоваться при вытачивания канавок на деталях, изготавливаемых из стали разных марок.

Твердосплавные фрезы применяются для проведения работ по закалённой стали – удаления облоя с цельных литых заготовок, для обработки швов на составных деталях имеющих следы сварки.

Типы твердосплавных фрез по металлу:

- цилиндрическая;

- сферическая;

- сфероцилиндрическая:

- овальная;

- гиперболическая;

- дисковая;

- обратноконическая.

Названия фрез соответствуют форме рабочей головки. Все виды рабочих головок делятся ещё и по углу скоса режущей поверхности. Они могут заменять в работе шлифовальный диск и хвостовик. Твердосплавные пластины имеют повышенный КПД в работе, а срок службы их значительно выше, чем быстрорежущие.

Твердосплавные пластины имеют повышенный КПД в работе, а срок службы их значительно выше, чем быстрорежущие.

Содержание

Цилиндрические фрезы

На горизонтально-фрезерном оборудовании используются цилиндрические резцы с прямыми и винтовыми зубьями. Соответственно, тот же вид будет у твердосплавных пластин режущей кромки. Прямозубые фрезы используются в обработке узких поверхностей. Винтозубые имеют плавный ход, что даёт более точные параметры обработки.

Цилиндрическая фреза

При необходимости обработки детали с углом наклона инструмента создающего максимальное давление на ось, чтобы не повредить деталь используют сдвоенные фрезы со встречно направленными зубьями. Это позволяет равномерно распределить нагрузку на ось. В процессе резки сдвоенной фрезой режущая кромка одного элемента перекрывается кромкой встречного. Благодаря этому на готовой детали нет никакого намёка, что обрабатывалась она не целиковым, а составным инструментом.

Концевые фрезы

Концевые применяются для обработки детали, которой необходимо придать сложный рельеф с выпуклостями, плавными обтекаемыми переходами от одного элемента к другому и вогнутыми линиями поверхности. Производятся концевые фрезы с цилиндрическими и коническими хвостовиками.

Производятся концевые фрезы с цилиндрическими и коническими хвостовиками.

Концевые фрезы

Используется концевая фреза для формирования глубоких пазов, уступов и контурных выемок на корпусе деталей. Основными режущими этой группы инструментов являются кромки зубьев расположенных на цилиндре. Вспомогательные торцевые при этом виде работ служат защитой дна канавки. Выбор диаметра фрезы выбирается на 1/10 мм меньше от необходимой ширины паза.

Используется режущий инструмент для фрезерных станков на ручном и полуавтоматическом режиме управления, оснащённых системой ЧПУ и фрезерно-копировальном оборудовании. Конический хвостовик даёт большую жёсткость крепления в шпинделе. Создание сложного абриса предмета благодаря этому выполняется с соблюдением погрешности заложенной в конструкции станков, на которых применяется этот режущий инструмент.

Видео по производству концевых фрез

Внешне концевые напоминают сверло большого диаметра. Но лишь малая часть концевых фрез имеет режущий элемент нижней части головки. Основные обрабатывающие кромки расположены на гранях спирально закрученного вокруг оси инструмента.

Но лишь малая часть концевых фрез имеет режущий элемент нижней части головки. Основные обрабатывающие кромки расположены на гранях спирально закрученного вокруг оси инструмента.

Применение

- обработка торцевой или боковой наружной плоскости;

- создание фигурного контура детали из прямоугольной или плоской заготовки;

- растачивание до необходимого размера отверстий, созданных другим инструментом по металлу.

Угловые фрезы

Угловая необходима для создания углового паза и края наклонной и ли скошенной плоскости. На 1-угловых фрезах режущие пластинки расположены вертикально, вдоль конического корпуса и на его торце. 2-угловые отличаются расположением 2 режущих кромок на взаимодействующих смежных корпусах. Чаще всего эти фрезы применяются в производстве фрезерного инструмента.

Угловые фрезы

Угловая малого размера относится к группе концевых, она оснащена хвостовиком. Толщина её среза неравномерная – минимальное значение у оси вращения, максимальное по диаметру создаваемой окружности, у режущей вершины зуба. Перепады угла резки отражаются на неравномерном нагреве инструмента, что быстро выводит его из строя. Прореживание зубьев через один несколько уменьшит нагрев. Для продления срока службы целесообразно скруглить вершину зубьев.

Перепады угла резки отражаются на неравномерном нагреве инструмента, что быстро выводит его из строя. Прореживание зубьев через один несколько уменьшит нагрев. Для продления срока службы целесообразно скруглить вершину зубьев.

Отрезные фрезы

В отличие от концевых, отрезная применяется в обработке только по прямой. Дисковые отрезные фрезы используются для отделения выполненной детали от общего куска материала. При необходимости дисковые режущие можно использовать для нарезания канавок и пазов, также ими можно произвести сквозной надрез на фрезерном универсальном станке или оснащённом ЧПУ. Дисковые созданы для проведения обработки чугуна и средне жёсткой стали.

Отрезные фрезы

Торцевые насадные фрезы

В соответствии с ГОСТ фрезы торцевые насадные изготавливаются двух видов – с мелким и крупным зубом. Диаметр 40-50 мм предполагает крепление её на продольной шпонке. Инструменты 63-100 мм в диаметре крепятся на торцевой шпонке. Торцевые насадные могут быть праворежущими и леворежущими. При необходимости крупнозубые фрезы могут иметь неравномерное распределение по окружности режущих элементов. При изготовлении, выбор направления зубьев, отвечающих за сторону, в которую будет осуществляться резка, выбирается в соответствии с производственной необходимостью, особенностью в обработке конкретного вида деталей и конструктивной особенностью фрезерных станков.

При необходимости крупнозубые фрезы могут иметь неравномерное распределение по окружности режущих элементов. При изготовлении, выбор направления зубьев, отвечающих за сторону, в которую будет осуществляться резка, выбирается в соответствии с производственной необходимостью, особенностью в обработке конкретного вида деталей и конструктивной особенностью фрезерных станков.

Торцевые фрезы

В круглых и пятигранных торцевых насадных фрезах могут использоваться режущие пластины с механическим креплением. Мелкозубые оснащаются вставными ножами с наконечниками из твердосплавных пластин. Применяются торцевые для обработки плоских заготовок на вертикально-фрезерных станках. Профилирующими их кромками являются только вершинки зубьев, торцевые режущие кромки выполняют вспомогательную работу, главная режущая функция ложится на боковые элементы.

Фасонные фрезыДля обработки деталей с криволинейными сложными контурами используются фасонные дисковые фрезы. Применяются они для узкого круга работ и могут быть:

Применяются они для узкого круга работ и могут быть:

- полукруглые выпуклые;

- полукруглые вогнутые;

- радиусные.

Особенность их в том, что режущие зубья расположены не по окружности, а только на отдельной её части.

Фасонная фреза

При большом разбросе внешних диаметров, размер внутреннего посадочного отверстия остаётся неизменным – d = 22 мм.

Группа фасонных делится на 2 вида – с затылованными и острыми зубьями. Оба вида используются для обработки деталей с непропорциональным соотношением размеров длины к ширине. Разница в обработке заключается в том, что у затылованной нулевой внешний угол и положительный задний. Она удобнее для заточки, не требует дополнительных приспособлений, но обработку ею чистовой не назовёшь. Более чистую точную обработку даёт острозубый инструмент. Но для поддержания его в надлежащем рабочем состоянии для заточки потребуется копир.

Имеет свою сферу применения и сборный фасонный инструмент. Отдельные его режущие кромки с простой формой составляют сложную кривую. Подобной конструкции фреза используется для обработки железнодорожной колёсной пары, а так же других сложных монолитных форм из металла. В пазах корпуса крепятся 2 смежные рейки с прикреплёнными твердосплавными пластинами.

Подобной конструкции фреза используется для обработки железнодорожной колёсной пары, а так же других сложных монолитных форм из металла. В пазах корпуса крепятся 2 смежные рейки с прикреплёнными твердосплавными пластинами.

Шлицевые фрезы

Шлицевые или червячные применяются для нарезания зубьев на валу или шестерни зубчатой передачи или шлицевого соединения по боковому профилю. Шлицевые фрезы – это целая группа инструмента с разным расположением зубьев по окружности диска или только на цилиндрической поверхности. Отличаются они и по способу крепления режущих элементов.

Шлицевыя фреза

Дисковые фрезы

Наиболее удобны для нарезания глубоких канавок, разной ширины, трёхсторонние дисковые. Как пазовый чаще используется инструмент, оснащённый регулируемыми пластинами. Особенность смены угла режущих элементов позволяет провести резку канавки или паза.

Дисковая фреза

Дисковые пазовые предназначены для создания неглубоких пазов. Зубья их расположены на цилиндрическом корпусе. Уменьшить трение при нарезке канавок или пазов помогает расширяющийся к наружной стороне угол. Особенность этой фрезы в том, что у ступицы она уже, чем по наружному диаметру.

Уменьшить трение при нарезке канавок или пазов помогает расширяющийся к наружной стороне угол. Особенность этой фрезы в том, что у ступицы она уже, чем по наружному диаметру.

2 и 3-сторонние имеют зубья на торцевых сторонах. Боковые их режущие кромки – вспомогательные, главные расположены на самом цилиндре. Зубья, расположенные по окружности, могут иметь положительные и отрицательные значения наклона угла. Отрицательные углы на торце срезаются.

Фреза для фрезерного станка по металлу: виды, использование, обзор

Для того чтобы конструкции из металла обретали правильную и красивую форму, а также идеальные параметры, указанные в проекте, нужно осуществить обработку всех элементов. На сегодняшний момент для решения такой задачи есть несколько способов, однако самым востребованным из них является фрезерование. То, насколько точно выполнены данные работы, будет зависеть от правильно подобранной фрезы, которая выступает режущим материалом. Для того чтобы выбрать самый подходящий тип инструмента, нужно придерживаться определенных критериев, среди них – разнообразие и объем работы; качество металла, а точнее, толщина и мягкость; качество отделки, которая может быть вторичной или первичной; геометрическая форма основания, которое может быть плоской плитой. Проделать с помощью фрезы можно пазы или отверстия. Помимо прочего, важно учесть и заданную точность габаритов. Цена фрез по металлу может быть равна 300 рублям и выше.

То, насколько точно выполнены данные работы, будет зависеть от правильно подобранной фрезы, которая выступает режущим материалом. Для того чтобы выбрать самый подходящий тип инструмента, нужно придерживаться определенных критериев, среди них – разнообразие и объем работы; качество металла, а точнее, толщина и мягкость; качество отделки, которая может быть вторичной или первичной; геометрическая форма основания, которое может быть плоской плитой. Проделать с помощью фрезы можно пазы или отверстия. Помимо прочего, важно учесть и заданную точность габаритов. Цена фрез по металлу может быть равна 300 рублям и выше.

Если предполагается выполнять массовые работы, которые предусматривают формирование нескольких разновидностей поверхности с разными линиями, нужно обратить внимание на наборы. Стоимость фрезы по металлу в этом случае окажется значительно ниже, а разнообразие комплектации позволит осуществить несколько разновидностей работы.

На что обратить внимание при выборе

Если вам необходима фреза для фрезерного станка по металлу, то при покупке в первую очередь важно учесть, какой производитель изготовил товар. Нужно выбирать марки, которые проверены опытом и временем, что позволит избежать некачественной заточки, быстрой поломки или неточности параметров нарезки на срезах. Далее представлен перечень производителей, который рекомендован профессионалами: Bosch, Hahnreiter, Optimum, “Атака”, “Инструмент-сервис”.

Нужно выбирать марки, которые проверены опытом и временем, что позволит избежать некачественной заточки, быстрой поломки или неточности параметров нарезки на срезах. Далее представлен перечень производителей, который рекомендован профессионалами: Bosch, Hahnreiter, Optimum, “Атака”, “Инструмент-сервис”.

Второе, на что следует обратить внимание, когда приобретается фреза для фрезерного станка по металлу, это принцип работы механизма. Важно при выборе режущего инструмента качество станка. Таким образом, ручная фреза может быть автоматическим или полуавтоматическим прибором. К данному оборудованию предстоит подобрать подходящую насадку. Специалисты советуют учитывать и соответствие внутреннего крепления. Этот параметр важен так же, как и качество рабочей поверхности. Необходимо и наличие шпона, что требуется для плотного прилегания деталей к поверхности вращательного механизма.

Выбор фрезы по диаметру и качеству заточки

Когда выбирается фреза для фрезерного станка по металлу, нужно обратить внимание еще и на размеры, которые влияют на удобство работы с оборудованием и стоимость. Каждый мастер должен выбрать для себя наиболее подходящее сочетание. По структуре фрезы могут быть сборными или монолитными. Помимо прочего, чем лучше будет заточен инструмент, тем качество оформленного среза окажется выше. На его выполнение придется потратить гораздо меньше времени. Профессионалы не советуют выбирать фрезы, которые обладают уникальной заточкой. Это может оказаться как достоинством, так и недостатком. Подобная фреза будет сложно поддаваться восстановлению после того, как она затупится. Многим потребителям нравится предложение ряда производителей, которое выражено в сменных ножах. Они обеспечивают самое длительное использование.

Каждый мастер должен выбрать для себя наиболее подходящее сочетание. По структуре фрезы могут быть сборными или монолитными. Помимо прочего, чем лучше будет заточен инструмент, тем качество оформленного среза окажется выше. На его выполнение придется потратить гораздо меньше времени. Профессионалы не советуют выбирать фрезы, которые обладают уникальной заточкой. Это может оказаться как достоинством, так и недостатком. Подобная фреза будет сложно поддаваться восстановлению после того, как она затупится. Многим потребителям нравится предложение ряда производителей, которое выражено в сменных ножах. Они обеспечивают самое длительное использование.

Выбор по материалу режущей детали

Если вам необходима фреза для фрезерного станка по металлу, немаловажно то, из какого материала будет изготовлен режущий элемент. Наиболее важно качество материала инструмента, что не будет зависеть от разновидности конструкции фрезы. Наибольшую распространенность в этом отношении получили твердосплавные изделия, которые предназначены для работы по металлу. Это обусловлено высокими показателями температурного сопротивления.

Это обусловлено высокими показателями температурного сопротивления.

Почему стоит выбирать твердосплавные фрезы

Среди преимуществ таких изделий нельзя не отметить внешнюю прочность и жесткость инструмента, которая столь необходима для проведения соответствующих работ. Если вы хотите исключить в ходе манипуляций быстрое нагревание, то нужно выбрать данную разновидность фрез, так как они отличаются внушительной температурой каления. Если есть желание продлить беспрерывную обработку, то стоит воспользоваться такими элементами, которые оснащены внутренним стержнем охлаждения. Твердосплавные фрезы превосходно подходят для прочных труднообрабатываемых сплавов, среди которых можно выделить чугун, титан, нержавеющую сталь и легированную сталь.

Фрезы по металлу, ГОСТы которых соблюдаются при изготовлении, как правило, проявляют себя хорошо в процессе работы. Однако если вы приобрели изделие, которое отличается некоторыми отрицательными характеристиками в работе, то больше не стоит предпочитать того или иного производителя. Помимо критериев подбора, которые были упомянуты выше, нужно учитывать моменты, которые в некоторых случаях возникают в процессе обработки. Здесь можно отметить внушительное нагревание самого инструмента и оформляемых деталей, а именно усадку материала, завивание стружки, появление при формировании деталей наростов, последнее из которых касается пластичных мягких металлов. Сюда можно отнести и вибрирование.

Помимо критериев подбора, которые были упомянуты выше, нужно учитывать моменты, которые в некоторых случаях возникают в процессе обработки. Здесь можно отметить внушительное нагревание самого инструмента и оформляемых деталей, а именно усадку материала, завивание стружки, появление при формировании деталей наростов, последнее из которых касается пластичных мягких металлов. Сюда можно отнести и вибрирование.

Совет специалиста

К указанным условиям мастер должен отнестись с особым вниманием. Данные проявления способны повлиять не только на время проведения манипуляций и затормозить процесс. В конечном итоге вы можете столкнуться с низким качеством обработанной детали.

Особенности применения

Вы уже знакомы с тем, что заточка фрезы по металлу не должна оказаться уникальной. Однако нужно знать еще и то, что существуют разные типы изделий, которые предназначены для определенных типов работ. Важно ознакомиться с рекомендациями по использованию самых востребованных фрез в соответствии со спецификой манипуляций. Для декоративной и черновой обработки оснований в зависимости от типа инструмента нужно выбирать более внушительный диаметр стержня. Зубцы должны обладать большими размерами и меньшей частотой расположения. Что касается концевой фрезы, то она должна обладать меньшим количеством перьев. Изделия начальной обработки должны использоваться для грубой отделки, с помощью них можно будет создать очертания геометрической формы. При этом мастер будет избавляться от толстого слоя поверхности.

Для декоративной и черновой обработки оснований в зависимости от типа инструмента нужно выбирать более внушительный диаметр стержня. Зубцы должны обладать большими размерами и меньшей частотой расположения. Что касается концевой фрезы, то она должна обладать меньшим количеством перьев. Изделия начальной обработки должны использоваться для грубой отделки, с помощью них можно будет создать очертания геометрической формы. При этом мастер будет избавляться от толстого слоя поверхности.

Фрезы для фасонных изделий

Для осуществления таких работ следует использовать изделия подходящего профиля. Самым простым вариантом считается создание угла с определенным градусом. Для этого принято использовать угловые фрезы. Насадки мультипрофильного типа помогают создавать каналы сложной формы.

Отрезание

Фрезы отрезные по металлу обладают формой окружности, по краю которой располагаются зубья. В зависимости от работы, можно подобрать разновидность изделия, учитывая размеры и чистоту зубчиков. Дисковая фреза по металлу должна быть выбрана и по толщине.

Дисковая фреза по металлу должна быть выбрана и по толщине.

Оформление пазов и уступов

Для обработки и создания сложных и простых геометрических форм используют фрезы с треугольными, трапециевидными и прямоугольными уступами. В этом случае может использоваться торцевая фреза по металлу, а также концевая и дисковая. Изделия с круглыми пластинами позволят создать объемные формы.

Для внешних углублений разной формы и видов должна быть использована торцевая фреза по металлу. Что касается концевых, то с их помощью работу можно выполнить на внешней поверхности, а также оформить глубокие внутренние пазы.

Проделывание отверстий

Для выполнения отверстий необходимой глубины, которые могут быть сквозными, нужно использовать кромочные или концевые фрезы. Сюда можно отнести и корончатые изделия по металлу. Последние способны резать металл по кромке отверстия. Из-за этого они пользуются столь высоким спросом. Отдельно стоит выделить шаровую фрезу. Ее использование позволяет подправить разные формы и придать текстуру поверхности.

Дисковая фреза по металлу превосходно подойдет для решения таких задач. Помимо прочего, вы можете использовать червячные изделия. Получить резьбу можно одним или несколькими инструментами, каждый из которых будет подобран отдельно. Например, одна фреза будет использоваться для проделывания отверстий, а другая – для нанесения насечек.

Заключение

После того как вы узнали, для чего используется фреза корончатая по металлу, а также другие разновидности подобных изделий, можете смело отправляться в магазин за тем, чтобы приобрести нужный товар, который подойдет для вашего инструмента. В качестве отличительной особенности последнего выступает возможность использования в тандеме с ним различных фрез, которые помогут выполнить работы разного назначения. Перед тем как сделать окончательный выбор, нужно удостовериться в том, что вами были просмотрены все доступные материалы, а также варианты из интересующей категории. Только так вами может быть подобрана фреза корончатая по металлу или любой другой расходный материал для фрезерных станков.

Фрезы для фрезерного станка по металлу: какие бывают, виды, цена

Фрезы по металлу — инструмент, функциональным назначением которого является резка стального массива для придания ему требуемых форм. Работа этого инструмента производится вращательно-поступательными движениями. Иногда вращение при обработке бывает эксцентричным (с разными условными центрами вращения), а иногда производится сразу в нескольких плоскостях. Всю нагрузку при обработке металлической поверхности берет на себя именно оснастка.

Есть множество разновидностей фрез по металлу. Рассмотрим их подробнее в этой статье.

Основные принципы классификации инструмента

Фрезы – многолезвийный режущий инструмент, обрабатывающий детали при вращении вокруг своей оси. На фрезерных станках выполняется большой объем различных операций. Под каждый вид свой инструмент.

Фрезы классифицируют по нескольким признакам:

- размер – диаметр;

- количество лезвий;

- материал режущих кромок;

- направление;

- заточка;

- конструкция;

- крепление пластин;

- форма режущих кромок.

Независимо от конструкции, инструмент имеет рабочую часть, хвостовик, закрепляющийся в шпинделе или цанге и шейку – зауженный участок между ними.

Материал изготовления

Режущие кромки фрез изготавливают из инструментальных сталей:

- углеродистых;

- легированных;

- быстрорежущих.

Обработка заготовок из отожженных и нормализованных сталей – мягких и средней твердости, используют инструмент с рабочей частью из металла марки У12А, 9ХС, ХГ, ХВГ и ХВ5. Режим работы на малых подачах. Для обработки на ускоренной подаче, используют фрезы из Ст Р18 или заменяют их менее износостойкими из Ст Р9.

Высоколегированные, жаропрочные и нержавеющие стали обрабатывают фрезами из быстрорежущих сталей Р9К10 – основной легирующий элемент кобальт и Р18Ф2 с добавлением ванадия.

После закалки финишная обработка поверхности производится сборными фрезами с пластинами:

- металлокерамические;

- минералокерамические.

Пластины маркируются вольфрамовые ВК6, ВК8, титановольфрамовые ТК10, Т30К6.

Справка! Режущие кромки делают из твердых сплавов с высокой износостойкостью. Хвостовики фрез из пластичного металла с высоким сопротивлением на кручение и удар: Ст 45, Ст 40Х, инструментальные У8, У10.

Направление обработки

Направление вращения фрезы при обработке устанавливается:

- правое – по часовой стрелке;

- левое.

Оно определяется заточкой фрезы, позиционированием режущей кромке.

Справка! Если в маркировке фрезы не указано направление, то это стандартный инструмент с правым рабочим вращением.

Вид заточки

При заточке снимается слой твердого металла, восстанавливается острота режущей кромки и угол реза к. Толщину снятия определяют образовавшиеся во время работы сколы, зазубрины, заусенцы. Они должны полностью уйти. Большинство видов фрез имеют длинную линию режущей кромки. Необходимо выдержать конфигурацию и размер по всей длине. Ручная заточка инструмента невозможна.

В зависимости от формы зуба заточка производится разными способами:

- по передней поверхности;

- затыловка;

- контурная.

По передней поверхности затачиваются зубья с перпендикулярным расположением кромки относительно контура – впадины, у которых угол ɣ равен 0. Наклонный зуб с углом ɣ ˃ 0, затачивается по затыловочной поверхности.

Справка! При затыловке инструмента, диаметр фрезы уменьшается.

Фасонные, торцевые и другие инструменты для обработки одновременно в 2 и более плоскостях, имеют несколько линий режущих кромок. Они затачиваются по контуру. Точность контура гарантирует применение шаблона или использование заточного оборудования с ЧПУ или специальной программой.

Важно!

Некоторые фрезы, предназначенные для глубокой фрезеровки и создания сложных конфигураций, затачиваются по контуру или передней поверхности с затыловкой. Это обеспечивает свободный отвод стружки.

Конструкция

Конструкция инструмента зависит от его размеров и типа:

- цельные — монолитные;

- сборные – наборные;

- составные.

Цельные изготавливаются из одного куска инструментальной стали. К ним относится инструмент небольших размеров для обработки металла средней твердости. Сборные фрезы имеют корпус с легированной стали и приваренный к нему хвостовик с конусом. Зуб крепится механически. У составных фрез режущие пластины вставляются в пазы, и привариваются или припаиваются к корпусу.

К ним относится инструмент небольших размеров для обработки металла средней твердости. Сборные фрезы имеют корпус с легированной стали и приваренный к нему хвостовик с конусом. Зуб крепится механически. У составных фрез режущие пластины вставляются в пазы, и привариваются или припаиваются к корпусу.

Цвета фрез для маникюра: что означают и чем отличаются?

Как и пилочка, каждая фреза обладает определенной абразивностью. Фрезы могут быть жесткими, средними, мягкими и очень мягкими. Как определить их жесткость? По цвету насечки у ее основания.

Черная и фиолетовая насечки

Такими цветами обозначают самые жесткие фрезы. Ими работают только при обработке и спиливании искусственного материала (наращенных ногтей). Для маникюра такие фрезы не подходят, так как являются очень грубыми.

Зеленая насечка

Фрезы с насечкой зеленого цвета — жесткие. Они применяются для снятия искусственного материала (акригеля, геля, акрила). Также их используют в педикюре для обработки мозолей. А вот в маникюре они встречаются довольно редко.

Также их используют в педикюре для обработки мозолей. А вот в маникюре они встречаются довольно редко.

Важно!

Данный вид фрез не подходит для работы с чувствительной кожей, гипергидрозом.

На фрезах для снятия этим цветом обозначается крупная и средняя насечки.

Синяя насечка

Таким цветом обозначаются фрезы средней жесткости. Их используют только для работы по внешним участкам кожи. Для работы по ногтевой пластине они не подходят.

На фрезах для снятия этим цветом обозначается средняя крестообразная и средняя прямопоперечная насечки.

Красная насечка

Фрезы с красной насечкой — мягкие. Их используют для работы и по коже, и по поверхности ногтевой пластины. Они являются самыми универсальными. Обычно их применяют для вычищения птеригия с поверхности ногтя и в боковых пазухах.

Важно!

Встретили алмазную фрезу с двумя красными насечками? Это значит, что она обладает повышенной мягкостью.

Читайте также: Как сделать минитрактор из мотоблока своими руками: переломка, Кентавр, Зубр, Агро, Нева, МТЗ, Каскад, Ока, Салют, Агат

На фрезах для снятия этим цветом обозначается средняя крестообразно-поперечная насечка.

Желтая насечка

Этим цветом обозначаются мягкие фрезы. Они используются при работе с чувствительной кожей и по натуральной ногтевой пластине. На фрезах для снятия этим цветом обозначается мелкая крестообразная насечка.

Белая насечка

Фрезы с белой насечкой — ультрамягкие. Они предназначены для чувствительной кожи и мелких работ по ногтю. Такие фрезы не подходят для повседневной работы мастера, поэтому используются крайне редко.

На фрезах для снятия этим цветом обозначается мелкая спиральная насечка.

Какие бывают?

Фрезерный станок по металлу – универсальное оборудование, на котором производится большое количество разнообразных операций.

Дисковые

У дисковых пил диаметр превышает толщину в несколько раз. Они изготавливаются цельными из инструментальной стали, предварительно прошедшей упрочнение ковкой и нормализацию. По назначению делятся:

- отрезные;

- прорезные.

Отрезной инструмент имеет наклонный зуб. Его закалка производится после предварительной обработки, перед заточкой. Для установки на станок в отверстии имеется паз или в теле диска 4 отверстия под болты.

Его закалка производится после предварительной обработки, перед заточкой. Для установки на станок в отверстии имеется паз или в теле диска 4 отверстия под болты.

Отрезные дисковые фрезы диаметром от 1200 мм используются для резки горячего металла на прокатных станах, квадрат сечением 200×200 и больше. Малыми дисковыми пилами 200–400 мм раскраивают холодные заготовки на фрезерных и отрезных станках. Прорезные фрезы имеют прямой зуб, с контуром, обратным по форме прорезаемой канавки.

Торцевые

Инструмент предназначен для предварительной обработки заготовки. Высокую производительность обеспечивает наличие 2 режущих кромок:

- торцевой;

- боковой.

Большая часть фрез сборные. Пластины крепятся болтами. Во время снятия большой толщины металла, стружка снимается одновременно по 2 плоскостями.

Важно!

При замене пластин они выставляются по плоскости и проверяются на радиальное биение.

Цилиндрические

Инструмент имеет форму цилиндра, высота превышает диаметр. Режущие кромки располагаются по спирали: левые и правые. Изготавливается рабочая часть из инструментальной стали. Заточка производится затыловкой. Крепится на оправку. Цилиндрическими фрезами выполняют чистовую обработку детали. Множество лезвий снимают за один проход менее 0,2 мм, оставляют гладкую ровную поверхность.

Режущие кромки располагаются по спирали: левые и правые. Изготавливается рабочая часть из инструментальной стали. Заточка производится затыловкой. Крепится на оправку. Цилиндрическими фрезами выполняют чистовую обработку детали. Множество лезвий снимают за один проход менее 0,2 мм, оставляют гладкую ровную поверхность.

Угловые

Режущие кромки угловых фрез представляют собой усеченный конус с широким основание и вершиной в сторону хвостовика. Применяются для снятия фасок и обработки краев. Режущая кромка располагается по боковой поверхности. Могут быть цельными и сборными.

Концевые

Концевые фрезы имеют цилиндрическую форму с основной режущей плоскостью по торцу и вспомогательными боковыми. Используются для зачистки поверхности в выборках и пазах.

Важно!

Угол заточки концевых фрез влияет на удаление стружки с зоны реза. Наклон режущей кромки увеличивается вместе с диаметром инструмента, начиная с 30⁰.

Фасонные

Инструмент с фигурными режущими кромками, повторяющий форму паза. Фреза сборного типа с заточкой по шаблону.

Фреза сборного типа с заточкой по шаблону.

Червячные

Червячные фрезы составные по конструкции, предназначены для нарезки зубчатых колес, шестерен. На цилиндрическом корпусе рядами по спирали расположены фигурные пластины. Форма пластины повторяет выемку между зубьями детали. Исполнение левое и правое, в зависимости от наклона зуба детали.

Важно!

Червячные фрезы устанавливают на зубофрезерные станки. Они выделены в отдельную группу и имеют первую цифру маркировки 5.

Кольцевые

Полые фрезы цилиндрической формы с заточкой по торцу и нитями спиральных режущих кромок. Имеют второе название – корончатые сверла.

Трехсторонние

Фигурная заточка с режущими кромками с 3 сторон. Предназначены для выборки сквозных канавок, шлицов.

Пазовые

Для вырезки пазов применяют фрезы с обратной формой выборки. Модели цельные или с приваренным хвостовиком.

Отрезные

Тонкие дисковые пилы с острозаточенным зубом. Производят раскрой и подрезку торцов с минимальным расходом металла в стружку.

Производят раскрой и подрезку торцов с минимальным расходом металла в стружку.

Концевые и угловые

Концевые и угловые модели имеют режущую кромку под углом 45⁰ и заточены по торцу. Предназначены для обработки торцов, снятия фасок, создания фигурных поверхностей.

Монолитные

Монолитные фрезы изготавливаются из цельного куска инструментальной стали. Предназначены для обработки заготовок средней твердости. Режущие кромки по радиусу и торцу.

С напаянными коронками

Обработка твердосплавных и закаленных деталей затруднена, деталь тверже инструментальной стали. Для мелких изделий из высоколегированных сталей применяется особо твердый алмазный инструмент. На составные фрезы напаиваются режущие пластины – коронки ВК и ТК, чтобы обработать детали размером более 200 мм.

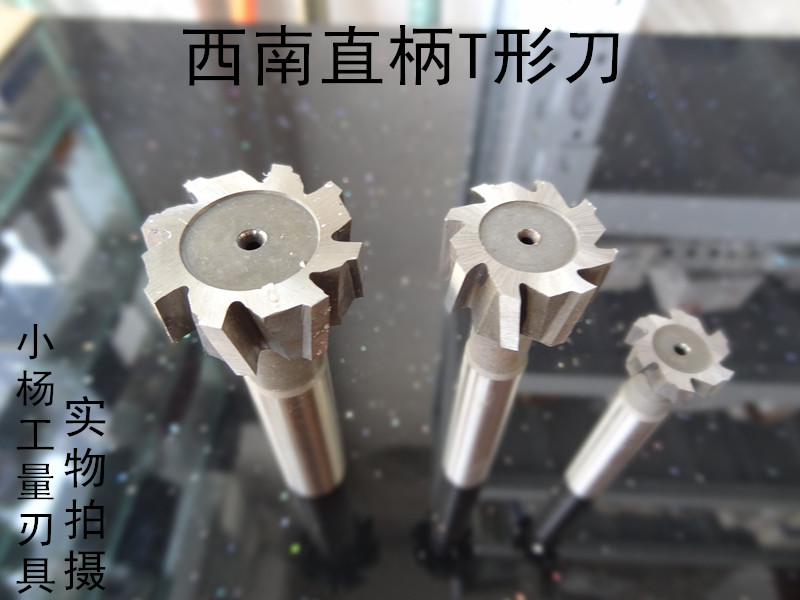

Под Т-образные выемки

Фрезеровка сквозных Т-образных пазов и выемок производится сборной фрезой с 2 цилиндрическими поверхностями. Режущие кромки располагаются по бокам и по торцам нижней широкой части инструмента. Радиус фрезы соответствует ширине паза.

Радиус фрезы соответствует ширине паза.

Справка! При отсутствии фрезы нужной конфигурации, паз делается в несколько проходов. Сначала прорезается узкая часть на всю глубину, выбирается широкое основание.

Шпоночные

Паз под шпонку выполняется цельной фрезой, у которой заточены боковые режущие кромки точно в размер ширины выборки и торец. В начале работы фреза используется как сверло, углубляется на нужную глубину. Затем поступательным движением вращающегося инструмента выбирается паз нужной ширины и формы. Срезается металл с боков и одновременно зачищается дно.

Конические

Конические фрезы могут быть цельными и наборными. Угол наклона режущей кромки положительный с вершиной конуса в сторону хвостовика, отрицательный, при обратной направленности.

Сферические

Дисковые фрезы с кромкой сферической формы используют для создания полукруглых канавок. Они изготавливаются цельные и составные с заточкой по контуру.

Что такое успешное торцевое фрезерование

Под ним понимают обработку детали, выполненную максимально безопасно, строго с заданной точностью (с формированием необходимых углов у заготовки), а также с оптимальной производительностью. Это возможно только при правильном подборе инструмента: модель с главным углом в плане 450 обеспечит одну глубину и силу резания, 900 – уже другую, и так далее.

Это возможно только при правильном подборе инструмента: модель с главным углом в плане 450 обеспечит одну глубину и силу резания, 900 – уже другую, и так далее.

На практике успешность выполнения технологической операции зависит от целого ряда факторов, требующих учета, и это:

- Взаимное расположение зубов и поверхности – изменяя его, можно контролировать воздействие на кромку, характер формирования стружки, результат.

- Ширина обработки – при нескольких проходах ее устанавливают в 3/4 диаметра торцевой фрезы, в других случаях – на 20-50% меньше.

- Расстояние между осями инструмента и заготовки – чем оно меньше, тем короче путь резцов и лучше компенсация ударных нагрузок. Но при этом важно, чтобы не было полного совпадения по симметрии, иначе циклические изменения спровоцируют вибрации, способные повредить пластину и/или не дать устранить шероховатость.

- Пересечение пазов и отверстий – при этом следует снижать подачу до 50% от обычной. Но еще надежнее выполнять сверление и/или места стыков уже после обработки.

- Непрерывность контакта – она важна при отделке деталей большой площади. В таких случаях метод нескольких параллельных проходов неприменим – рациональнее двигаться по периметру, а на углах – по большему радиусу, чтобы избежать возникновения разрушительных колебаний.

- Характер входа инструмента при замкнутом контуре – можно врезаться, по спирали или маятниковым способом, или выполнить нужное отверстие сверлением, а далее уже осуществить все необходимые операции.

Как правильно подобрать нужный тип?

Фрезы подбираются в зависимости от технологической операции, которую надо выполнить:

- грубая обдирка заготовки – торцовые наборные и концевые обдирочные;

- чистовая обработка по плоскости – цилиндрические;

- создание канавок – дисковая, торцевая;

- обработка углов и кромок – угловая, фигурная;

- выборка шпоночных пазов – шпоночные;

- вырезка сквозных пазов – Т-образная, угловая, фигурная.

Основной характеристикой инструмента является его размер и допуск.

Дополнительные требования к твердосплавным концевым фрезам

Твердосплавные цельные концевые фрезы, изготовленные из твердых сплавов марок ВК, рекомендуется использовать для металлообработки до следующих значений износа зубьев.

- Для концевых фрез с сечением до 3 мм — 0,15 мм.

- Для концевых фрез с сечением от 3 до 6 мм — 0,25 мм.

- Для концевых фрез с сечением от 6 до 10 мм — 0,3 мм.

- Для концевых фрез с сечением от 10 до 16 мм — 0,35 мм.

- Для концевых фрез с сечением 16 мм и более — 0,5 мм.

Конусность режущих участков твердосплавных фрез должна находиться в пределах от 0,01 (сечение инструмента — 1–5 мм) до 0,03 мм (сечение инструмента — 12 и более мм).

Радиальное биение должно варьироваться в пределах от 0,015 до 0,03 мм. Допускается небольшое отклонение по длине — +1–2 мм.

Особенности выбора для станков с ЧПУ

На станках с ЧПУ производится предварительная и чистовая обработка деталей. Инструмент используется с коническим хвостовиком, типа:

- цилиндрические;

- шпоночные;

- дисковые;

- торцовые;

- фигурные.

Фрезы должны быстро меняться и выставляться в шпинделе с большой точностью. Фрезы по металлу отличаются размерами, от инструмента сечением в 2–3 мм, до огромных специальных конструкций, имеющих 600–800 мм в диаметре.

Они представлены большим количеством видов, позволяют изготавливать детали сложной формы. Необходимо правильно подобрать соответствующий инструмент, для создания элемента нужной конфигурации и размера.

Действующий ГОСТ на торцевые фрезы

Межгосударственный стандарт 26595-85 описывает право- и леворежущие инструменты, регулируемые и нет, сборные – с твердосплавными или минералокерамическими кромками, а также не содержащие вольфрам или защищенные износостойким слоем.

Согласно ему, есть два варианта исполнения:

- с фиксацией на оправках;

- с закреплением на шпинделе.

Допуски – в интервале от 50 до 500 мм. Возможна как круглая, так и трех-, четырех-, пятигранная форма лезвий. Фиксация – по схеме: «клинья – опора – корпус – резец и вставка» (в первом случае) или с помощью кольца, державки, пружины, штифтового/болтового соединения.

Если фрезы торцевые насадные со сменными пластинами, ГОСТ уже 24359-80, если мелкозубые – 9473-80.

Широкие возможности станков

Современное оборудование, оснащенное данными режущими инструментами, при условии эргономичной и безопасной конструкции, обрабатывает стальные, чугунные, медные, латунные, алюминиевые детали, а также заготовки из других сплавов и материалов.

При правильной установке и регулярной заточке резцов не проблема добиться сверхточной обработки поверхности. А датчики – скорости вращения, температуры двигателя и других параметров – позволяют обеспечивать максимальную производительность, не допуская возникновения опасных ситуаций.

Способы повышения износостойкости

Для увеличения износоустойчивости насадок производители проводят разные виды закалки:

- Прерывистую. При ее проведении риск появления трещин на дисках, режущих частях снижается.

- Светлая. Ступенчатая термическая обработка. Для проведения такой процедуры применяется смесь из воды, расплавленной щелочи.

- Непрерывная. При закалке выполняется быстрое охлаждение. Это увеличивает риск появления сколов, трещин на рабочих частях.

- Ступенчатая. Насадка охлаждается в атмосфере, нагретой до 600°C. После этого насадки остывают на открытом воздухе.

Нагревание при термической обработке может осуществляться с помощью высокочастотных токов, электрических и газовых печей с защитной средой, соляных ванн.

Фрезы для станка по металлу

Фрезы для станка по металлу представляют собой многозубые инструменты и используются на фрезерных станках для обработки деталей. В зависимости от назначения фрезы для станка имеют различную форму и выполняют разнообразные работы. Наиболее часто применяют цилиндрические и торцовые фрезы, предназначенные для обработки плоских поверхностей; при помощи дисковых фрез прорезают пазы, фрезеруют уступы; для прорезки узких пазов и отрезки применяют специальные фрезы; концевыми фрезами можно изготовлять шпоночные пазы, фрезеровать узкие поверхности; угловые фрезы применяют для образования на заготовке поверхностей, располагающихся под определенным углом; для фрезеровки фасонных поверхностей применяют фрезы с вогнутым профилем и т.

Фрезы для станка по металлу изготовляют из быстрорежущей стали. Они могут быть также оснащены твердосплавными пластинами. В этом случае работать можно на высоких режимах. Фрезы бывают сплошные и наборные, в которых режущая часть изготовлена из быстрорежущих сталей или твердых сплавов.

Если Вас интересует металлорежущий инструмент или Вы хотите купить станок с ЧПУ, Вы можете связаться с менеджерами нашей компании по телефону +7 909 308 96 01 или отправить сообщение через форму обратной связи.

Каталог фрез по металлу

Фрезы концевые

- BAP300R, BAP400R

- SPAP10, SPAP11

- Диаметр 10-26 мм

Фрезы со сменными пластинами

Новинка

Фрезы твердосплавные

- MH5804E

- MH5804EL

- UP210

Фрезы концевые твердосплавные

купить

Новинка

Фрезы концевые Р6М5

- Диаметр фрезы 16-50

- Количество зубьев 3, 4, 5 ,6

- ГОСТ 17026-71

С коническим хвостовиком

купить

Новинка

Фрезы торцевые

- BAP400R,

- BRD6R, MFPN,

- со сменными модулями

Фрезы со сменными пластинами

купить

Новинка

Техническая информация по фрезерному инструменту

Новый тип фрезы для станков

Одновременно резать и полировать

Твердосплавные концевые фрезы с запатентованной геометрией, которая выполняет две функции

Фреза твердосплавная нового вида

Геометрия фрезы имеет режущие кромки

Подходит для обрезки двухмерных контуров цветных металлов, таких как алюминий и медь

Правильно выбираем фрезы по металлу

Для применения на станках

Глубина отверстия, условия резания, сорт материала инструмента, тип и геометрия инструмента

Как купить правильный инструмент

Выбор правильной геометрии инструмента

Сопоставление геометрии инструмента с требуемой резьбой и сколько уровней резьбы должно быть

Подбор фрез по металлу

Гибкость, стабильность и быстрота цикла

Баланс между созданием хорошей, чистой резьбы и увеличением срока службы инструмента

Как фреза улучшит обработку

Варианты обработки металла фрезами

Типы фрезерования: торцевое фрезерование, фрезерование с подачей и фрезерование в пазах

Точение на токарном станке

Фрезами с элементами из сверхтвердых материалов

СМТ фрезы обеспечивают повышение производительности и эффективности обработки

Выбор фрезы для станка с ЧПУ

Для фрезерных и многоцелевых станков

Номенклатура фрез: торцовые, концевые, сферические, пазовые, грибковые, с осевым врезанием и т. п.

п.

Требования к фрезам станка с ЧПУ

Особенности фрез, применяемых на станках

Фреза – это металлорежущий инструмент фрезерного станка, основной элемент его оснастки

Геометрические параметры фрезы

Как рассчитать для обработки заготовки

Расчет параметров, отражающих специфику обработки на станке, характерен для фрезерной обработки

Фрезы для обработки металла

Для фрезерования сложных поверхностей

Специальные фрезы для обработки металла на станках с ЧПУ с конструктивными особенностями

Фрезы для деревообрабатывающих станков с ЧПУ — MULTICUT

Обновлено: 18.08.2022

Фрезерная обработка — быстрый и надежный способ придать древесине необходимую форму..jpg) Рабочий режущий инструмент станков с ЧПУ — это фреза. Конструктивно она является вращающейся деталью с заточенными зубьями. Фрезы для станков с ЧПУ по дереву производят из разных сплавов и делят на категории. Их выбор зависит от характеристик обрабатываемой поверхности, типа работы и степени твердости древесины. Необходимо также учитывать не только соответствие типа фрезы выполняемой задаче и режиму фрезеровки, но и конструктивные особенности режущей области. Правильно выбрать подходящий инструмент для программных станков поможет наша статья, которая познакомит вас с типами фрез и их назначением.

Рабочий режущий инструмент станков с ЧПУ — это фреза. Конструктивно она является вращающейся деталью с заточенными зубьями. Фрезы для станков с ЧПУ по дереву производят из разных сплавов и делят на категории. Их выбор зависит от характеристик обрабатываемой поверхности, типа работы и степени твердости древесины. Необходимо также учитывать не только соответствие типа фрезы выполняемой задаче и режиму фрезеровки, но и конструктивные особенности режущей области. Правильно выбрать подходящий инструмент для программных станков поможет наша статья, которая познакомит вас с типами фрез и их назначением.

Общие сведения

Фрезы для проведения различных видов обработки отличаются формами режущих кромок и способами заточки. Затылованные имеют криволинейную форму и фронтальную заточку; применяются они в работе с профилями. Остроконечные с прямым профилем используются при сверлении; их заточка производится по фронтальным или задним сторонам. Существуют фрезы с двумя режущими кромками. Такая конструкция позволяет сделать инструмент и обработку дешевле, увеличить скорость работы и улучшить качество готового изделия.

Такая конструкция позволяет сделать инструмент и обработку дешевле, увеличить скорость работы и улучшить качество готового изделия.

Со временем режущая кромка инструмента тупится и стирается. Во избежание частой замены фрезы производят из высокопрочных сплавов с длительным сроком службы.

Пройти тест

Разновидности фрез по дереву

Фрезы для станков с ЧПУ по дереву делятся на два основных вида:

-

Фрезы из быстрорежущей стали с добавлением вольфрама или молибдена для работы с древесиной мягких пород.

-

Твердосплавные инструменты для работы с твердыми породами дерева. Их отличают сбалансированность, износостойкость и прочность. Подобные 3D-фрезы для ЧПУ-станков по дереву широко применяют в производстве мебели по индивидуальному заказу.

Кроме того, существуют фрезы из хромокобальтового сплава.

На установках с ЧПУ выполняют большое число операций.

Этим обусловлено различие типов, форм и размеров фрез.

Типы фрез по форме и назначению:

- Пазовые

- — для нарезания пазов разной конфигурации.

- Кромочные

- — для фрезеровки кромки и придания ей формы.

- Торцевые

- — для обработки вертикальных поверхностей.

- Дисковые

- — для фрезеровки канавок (бывают пазовые, двух- и трехсторонние).

- Угловые

- — для фрезеровки угловых пазов.

- Концевые

- — для вырезания контурных выемок и уступов.

- Шпоночные

- — для просверливания отверстий.

- Фасонные

- — бывают затылованными и остроконечными.

Наиболее широко в деревообрабатывающей промышленности применяют пазовые и кромочные типы фрез. Далее рассмотрим более подробно их виды и назначение.

Пазовые фрезы

Этот тип фрез применяют для выполнения следующих работ:

- фрезеровка разных типов соединительных пазов для конструктивных элементов,

- выполнение пазогребневых соединений,

- фрезеровка соединений вида «шип-паз».

Что касается формы, существует 2 вида пазовых фрез:

- Диски.

- Их режущие кромки (от двух и больше), находятся по периметру и служат для выборки, выравнивания или расширения паза. Они бывают слитыми с основанием диска или заменяемыми.

- Цилиндрические стержни.

- Бывают из быстрорежущей или твердосплавной стали.

Все типы пазовых фрез производят по соответствующим стандартам.

Виды пазовых фрез и сферы их применения

Эти инструменты делятся на типы соответственно выполняемым задачам:

- прямые,

- конические,

- галтельные,

- конические,

- v-образные,

- т-образные,

- ласточкин хвост,

- фасонные,

- комбинированные,

- конструкционные,

- кромочные фальцевые,

- торцевые,

- дисковые.

Пазовая v-образная разновидность служит для выполнения наклонных канавок под разными углами. В крупногабаритных деталях для увеличения надежности соединения делают углубленные выборки. Для этого применяют фрезы с длинным хвостовиком. Для повышения скорости и результативности работы используют несколько режущих лезвий, которые производят из твердосплавной стали и закрепляют способом латунной припайки. Торцевые фрезы нужны для производства соединения типа «шип-паз».

В крупногабаритных деталях для увеличения надежности соединения делают углубленные выборки. Для этого применяют фрезы с длинным хвостовиком. Для повышения скорости и результативности работы используют несколько режущих лезвий, которые производят из твердосплавной стали и закрепляют способом латунной припайки. Торцевые фрезы нужны для производства соединения типа «шип-паз».

Прямые

Такие фрезы служат для выполнения прямых пазов. Они имеют параллельные режущие кромки, которые вращаясь создают выемки в виде цилиндра. Величина кромок влияет на ширину отверстия и качество обработки. Соответственно стандартам, основные размеры фрез:

- внешний диаметр,

- длина хвостовика,

- величина режущей части,

- глубина режущей части.

Конические

Для углубленной фрезеровки применяют удлиненную коническую фрезу. К коническому типу относят режущий инструмент под названием фреза «кукуруза» по дереву для станков с ЧПУ. Основное назначение «кукурузы» – создания декоративной резьбы по дереву.

Основное назначение «кукурузы» – создания декоративной резьбы по дереву.

Галтельные

С их помощью выполняют пазы прямой формы, на дне которых фрезеруется выемка под названием «галтель». Такие пазы используются как направляющие, по которым происходит перемещение отдельных элементов мебели (выдвижных ящиков и др.).

Кроме того, пазовые галтельные фрезы служат для:

- обработки кромок,

- наклонной фрезеровки.

- 3D обработка материала при создании крупногабаритных объемных объектов.

Эти фрезы имеют форму треугольника или полукруга.

Фасонные пазовые фрезы

Служат для создания больших по площади углублений и для обработки боковых поверхностей: от закругления до создания сложных форм. Такие фрезы нужны для производства декоративной деревянной посуды, домашней утвари, шкатулок и др.

Конструкционные

Они необходимы для создания надежных соединений при помощи пазов специальных форм.

Бывают разных видов:

- «ласточкин хвост»,

- т-образные,

- перевернутые т-образные.

Такие пазы служат в качестве направляющих для перемещения выдвижных ящиков, крышек сложных шкатулок. Величина выполняемого паза зависит от общей длины инструмента и его диаметра.

Дисковые

Бывают двух или трехсторонними, с мелкими или нормальными зубьями. Они служат для создания технических пазов и канавок.

Дисковые фрезы бывают:

- целые с прямыми лезвиями;

- с лезвиями, направленными в противоположные стороны;

- со вставными лезвиями;

- затылованные.

Дисковые фрезы имеют несколько уступов, что повышает точность обработки и уменьшает шероховатость поверхности. Они создают пазы любой глубины и ширины.

Кромочные фрезы

Такие виды фрез по дереву для станков с ЧПУ, как кромочные, применяются для обработки кромки и придания ей формы. Они состоят из нескольких частей:

Они состоят из нескольких частей:

- Хвостовик, который зажимается в принимающем устройстве.

- Режущая часть. Бывает 2 видов: цельнолитая с хвостовиком и сменная. Существуют модели с возможностью установки несколько режущих элементов.

Виды кромочных фрез

В следующем списке перечислены функции, для выполнения которых предназначены кромочные фрезы для станков с ЧПУ по дереву того или иного вида:

- Калевочная.

- Для выполнения сложных орнаментов, прямой обработки, создания волнистой и дугообразной кромки.

- Прямая.

- Для создания плоских прямых кромок перпендикулярного типа, выполнения обработки округлой формы применяется фреза прямая.

- Конусная.

- Для обработки заготовок перед соединением при изготовлении мебели частно используется именно конусная фреза.

- Радиусная.

- Бывает двух видов: вогнутая и выпуклая. Может вращаться в обе стороны.

Служит для фигурной обработки разной сложности.

Служит для фигурной обработки разной сложности. - Фальцевая.

- Для изготовления прямоугольных пазов на изогнутых или ровных деталях, в том числе путем двойного прохода.

- Фигурная.

- Отличается большой массой и может выполнять работу на большой площади для ускорения обработки. Комбинация разных элементов позволяет создать кромку нужной формы.

- Галтельная v-образная.

- Для формирования v-образных вырезов с разным наклоном угла.

Сферы применения

Основные функции кромочной фрезы:

- фигурная обработка кромок при производстве мебели и предметов интерьера (плинтусов и др.),

- выработка канавок и пазов разной формы,

- выполнение вырезов для установки петель дверей или окон,

- выработка углублений для сборки декоративных элементов,

- обработка и обрезка прямых кромок.

Таким образом, кромочные фрезы подходят для выполнения большинства операций по обработке древесины.

В заключение

Наибольшему износу среди всех элементов фрезерных станков с ЧПУ по дереву подвержена фреза, работа которой в интенсивном режиме затупляет режущую кромку, вследствие чего ее геометрия может нарушиться. Обработка затупленной фрезой приводит к увеличению площади ее соприкосновения с поверхностью. Это повышает температуру инструмента и перегревает материал. Высокая температура снижает твердость лезвия, спаивает между собой частицы стружки: они липнут на фрезу и забивают отводящие канавки. Это еще больше затупляет фрезу и приводит к ее деформации. Работа таким инструментом отрицательно влияет на качество обработки и повышает вероятность брака.

Продлить срок службы фрезы и сэкономить средства на покупку новой поможет периодическая заточка, которую можно проводить не более трех раз.

Читайте также

Обновлено: 06. 09.2022

09.2022

Характеристики шагового двигателя

Шаговое устройство — бесщеточный двигатель с несколькими обмотками, функционирующий по синхронному принципу. Принцип работы шагового двигателя заключается в поочередной активации обмоток, которые обеспечивают вращение / остановку ротора…

Подробнее

Обновлено: 06.09.2022

Специфика сверлильных станков с ЧПУ

Современные сверлильные станки с ЧПУ используются на производствах, на которых в больших объемах осуществляется обработка деталей всевозможного назначения, например, на мебельных фабриках. Сегодня производители предлагают покупателям модели сверлильных станков с ЧПУ во всем функциональном многообразии…

Подробнее

Обновлено: 15.09.2022

Программы для станков с ЧПУ

Станок с ЧПУ (числовым программным управлением) — сложное устройство, позволяющее создавать детали различных форм из дерева, металла или пластмассы. Для работы станков с ЧПУ требуются управляющие программы для создания макетов будущих изделий, введения команд управления и чтения инструкций, написанных на специальном языке программирования. Такое программное обеспечение должно быть функциональным и простым в использовании. Правильно выбрать подходящие программные продукты для станка с ЧПУ поможет наша статья…

Такое программное обеспечение должно быть функциональным и простым в использовании. Правильно выбрать подходящие программные продукты для станка с ЧПУ поможет наша статья…

Подробнее

Обновлено: 14.09.2022

Особенности правильного выбора фрезерного станка с ЧПУ: советы и рекомендации

Существует широкий ассортимент фрезерных ЧПУ-станков, которые предназначены для выполнения разного рода работ. Выбор фрезерного станка с ЧПУ профессионалы осуществляют, руководствуясь богатым опытом и профильными навыками…

Подробнее

Обновлено: 17.09.2022

Шипорезный станок

Некоторые элементы мебели или столярные изделия соединяются между собой «на шип». Шипом называют выступ на конце одной из двух заготовок, который входит в паз, предусмотренный в другой…

Подробнее

Возврат к списку

Поделиться:

Что такое фрезы? | Типы фрез | Обзор фрез

Важный момент

Что такое фреза?

Фрезы являются важным компонентом фрезерного станка. Как следует из названия, это режущий инструмент, отвечающий за очистку материала снаружи заготовки. Все фрезерные станки имеют фрезу.

Как следует из названия, это режущий инструмент, отвечающий за очистку материала снаружи заготовки. Все фрезерные станки имеют фрезу.

Во время типичной операции фрезерования фреза перемещается перпендикулярно своей оси, что позволяет снимать материал с заготовки по периметру фрезы. Чтобы узнать больше о фрезах и о том, как они работают, продолжайте читать. Фрезерный станок — это универсальный станок, на котором мы можем выполнять большинство операций механической обработки.

Используется для обработки различных форм и размеров. Для выполнения этих задач используются фрезы. Существуют различные типы фрез, которые отвечают за правильную обработку на фрезерном станке. Краткое описание всех них приведено ниже.

Также прочтите: Как работает радиатор? | части радиатора | охлаждающая жидкость в радиаторе | Отказ радиатора

Типы фрез:

Различные доступные фрезы помогают сделать фрезерование универсальным процессом обработки. Фрезы изготавливаются в большом диапазоне размеров. Фрезы изготовлены из быстрорежущей стали (HSS), другие карбиды имеют наконечники, и многие пластины заменены или индексированы.

Фрезы изготавливаются в большом диапазоне размеров. Фрезы изготовлены из быстрорежущей стали (HSS), другие карбиды имеют наконечники, и многие пластины заменены или индексированы.

№1. Концевая фреза

Имеет зубья с обеих сторон, поэтому ее можно очень успешно использовать при сверлении. Термин «концевая фреза» обычно используется для фрез с плоским дном. Основное различие между сверлом и концевой фрезой заключается в том, что сверло может резать только в осевом направлении, а эта фреза может резать во всех направлениях.

Этот фрез состоит из одной или нескольких канавок и в конечном итоге используется при фрезеровании. Изготавливается из быстрорежущей стали или закаленного материала. Этот резак в основном доступен в двух вариантах. Первый известен как режущий центр, который имеет режущие кромки с обеих сторон резака, а второй представляет собой нецентральную режущую кромку с режущей кромкой только с одной стороны.

#2. Концевая фреза для черновой обработки

Черновые фрезы также известны как фрезы «Пиппа». Эти фрезы обеспечивают отличную производительность в самых тяжелых условиях эксплуатации. Как следует из самих названий, он используется для извлечения большого количества материала. От таких фрез используется волнообразный зуб. Эти фрезы делают очень мелкую стружку, что приводит к шероховатой поверхности.

Эти фрезы обеспечивают отличную производительность в самых тяжелых условиях эксплуатации. Как следует из самих названий, он используется для извлечения большого количества материала. От таких фрез используется волнообразный зуб. Эти фрезы делают очень мелкую стружку, что приводит к шероховатой поверхности.

№3. Периферийная фреза

Когда режущие зубья расположены по окружности круглого диска, она называется фрезой по окружности. Фрезы по периметру можно использовать только для горизонтально-фрезерных станков.

#4. Боковые фрезы

Боковые фрезы — это тип фрез, в которых режущие зубья расположены на периферии, а также на торце или торце. Этот резак в основном используется при фрезеровании прядей и торцевом фрезеровании. Он также используется для вырезания пазов и смешивания глубоких и узких пазов.

№5. Торцевая фреза

Торцевые фрезы имеют корпус большого диаметра с несколькими механически закрепленными вставными инструментами. Большое количество материала удаляется путем выполнения радиально глубоких и узких в осевом направлении надрезов. Диаметр корпуса фрезы зависит от длины заготовки и доступного зазора с обеих сторон заготовки.

Диаметр корпуса фрезы зависит от длины заготовки и доступного зазора с обеих сторон заготовки.

Торцевые фрезы используются при попутном фрезеровании. Торцевая фреза очень жесткая, а чистота поверхности зависит от скорости подачи и количества зубьев.

#6. Групповая фреза

Это тип фрезы, в котором периферийные фрезы разных размеров обрезаются вместе для одновременного удаления материала с заготовки.

№7. Ступенчатые фрезы

Ступенчатые фрезы расположены в шахматном порядке на периферии с дополнительными правыми и левыми углами наклона спирали и имеют относительно небольшую ширину.

#8. Вогнутая фреза

Вогнутая фреза представляет собой тип формованной фрезы. Формовочная фреза предназначена для придания заготовке определенной формы.

Вогнутая фреза представляет собой тип фрезы, форма которой соответствует выпуклой поверхности круглого контура, равного половине круга или меньше.

#9. Цилиндрическая фреза

Цилиндрическая фреза представляет собой тип фрезы, которая имеет цилиндрическую форму и имеет зубья только по периметру поверхности.

№10. Полая фреза

Напоминает трубу с толстыми стенками. Укусы полых поверхностей находятся на внутренних поверхностях. Этот резак используется в винтовых станках.

№11. Резак Woodruff

Этот инструмент используется для вырезания канавок под деревянные ключи. Он слегка вогнут по краям для облегчения, а зубья не являются боковыми вырезами. Зубы бывают прямыми и ступенчатыми.

№12. Резьбонарезной станок

Резьба нарезается спиральным снарядом. Процесс нарезки позволяет производить резьбу с многопрофильным профилем от М2 до номинального диаметра 1 мм (однопрофильный).

#13. Hobbing Cutter

Это также режущий инструмент, который используется для нарезания зубьев. Он имеет цилиндрическую форму со спиралевидными прикусными зубами.

№14. Фреза «ласточкин хвост»

Фреза «ласточкин хвост» представляет собой окончательную фрезу, форма которой выступает за паз «ласточкин хвост».

№15. Шаровой резак

Его также называют шаровидным резцом. Шаровые фрезы, как и их окончание, имеют полусферическую форму. Используется для снижения концентрации стресса. Он также используется для резки трехмерных фигур.

Шаровые фрезы, как и их окончание, имеют полусферическую форму. Используется для снижения концентрации стресса. Он также используется для резки трехмерных фигур.

#16. Fly Cutter

Это режущий инструмент, который перемещается и вращается с помощью аргона токарного станка и воздействует на заготовку, подаваемую по круговой траектории. Мухобойка состоит из корпуса, в который вставляются одна или две насадки. Когда весь блок вращается, режущие кромки делают более широкие и неглубокие надрезы. Торцевые фрезы идеальны в различных случаях, но они дороги, а фрезы очень недороги.

Также прочтите: Как работают барабанные тормоза? | Работа барабанных тормозов | Тип барабанных тормозов

Обзор фрез:

Фрезы предназначены для удаления материала с заготовки. Согласно этой поговорке, у фрез нет единого лезвия. Операции, выполняемые с использованием токарного станка, обычно включают однолезвийный режущий инструмент, а фрезы имеют несколько лезвий.

Поскольку фреза вращается относительно неподвижной заготовки, она выбрасывает материал. Фреза часто изготавливается из твердого, прочного материала, который может выдерживать значительные нагрузки, не ломаясь или иным образом не повреждаясь. Например, нередко комбинируют резцы для облегчения нанесения покрытия на поликристаллические алмазы (PCD).

Согласно данным, фрезы с покрытием из поликристаллического алмаза служат в 100 раз дольше, чем их нетронутые аналоги. Загрузка для использования фрез с покрытием PCD заключается в том, что их нельзя использовать в приложениях, где температура выше 1112 градусов по Фаренгейту.

Читайте также: Что такое пневматические тормозные системы? | Работа пневматических тормозных систем | Часть пневматических тормозных систем | Конструкция пневматических тормозных систем

Материал фрезы:

#1. Сталь (HSS, FSS)

Быстрорежущая сталь, марка инструментальной стали, имеет несколько легирующих добавок для обеспечения лучшей реакции на тепло и износ, чем обычная углеродистая сталь; по мере увеличения срока службы фрезы стоимость увеличивается. Он делится на HSS общего назначения и специального назначения. Он имеет следующие характеристики.

Он делится на HSS общего назначения и специального назначения. Он имеет следующие характеристики.

Легирующие элементы вольфрама, хрома, молибдена и ванадия имеют высокое содержание, а твердость может достигать HRC62-70, что позволяет сохранять высокую твердость при 6000 ° C. Хорошая прочность и ударная вязкость режущей кромки мельницы, высокая вибростойкость, можно использовать чтобы сделать инструмент для резки со средней скоростью резки, в случае станка с низкой сталью используйте высокоскоростную фрезу, которую все еще легко можно разрезать.

Хорошая эффективность процесса, ковка, механическая обработка и заточка относительно просты, и можно создавать инструменты более сложной формы. Есть еще недостатки по сравнению с карбидными материалами, такие как более низкая твердость и худшая красная твердость, а также износостойкость.

#2. Твердый сплав

Твердосплавные фрезы прочнее, чем быстрорежущая сталь, но их прочность не так высока. Более высокая жесткость обеспечивает большую защиту от износа, но более низкая прочность делает его немного более восприимчивым к растрескиванию и отслаиванию. Он состоит из карбида металла, карбида вольфрама, карбида титана и металлических связующих на основе кобальта в порошках и неметаллических процессах. Его основные особенности заключаются в следующем.

Он состоит из карбида металла, карбида вольфрама, карбида титана и металлических связующих на основе кобальта в порошках и неметаллических процессах. Его основные особенности заключаются в следующем.

Может выдерживать высокие температуры и сохранять хорошую режущую способность при температурах около 800–10000°C. При резке твердосплавной фрезой скорость резания может быть в 4-8 раз выше, чем у HSS. Хорошая стойкость к истиранию при комнатной температуре и твердость. Низкая прочность на изгиб, низкая ударная вязкость, лезвия нелегко затачивать, очень быстро.

Материалы, используемые для изготовления фрез: –

- Высокоуглеродистая сталь.

- Быстрорежущая сталь.

- Наконечник из спеченного карбида.

- Стеллит.

Из всех вышеперечисленных четырех материалов, используемых для изготовления фрез, использование высокоуглеродистой стали является наименьшим, поскольку фрезы, изготовленные из нее, быстро становятся вялыми при использовании высоких скоростей резания и подач. Различные марки быстрорежущей стали широко используются для изготовления фрез, поскольку они сохраняют глубокую режущую кромку даже при высоких температурах и поэтому могут легко использоваться на высоких скоростях.