Виды химико термической обработки стали: Химико-термическая обработка стали :: Технология металлов

alexxlab | 15.09.2022 | 0 | Разное

|

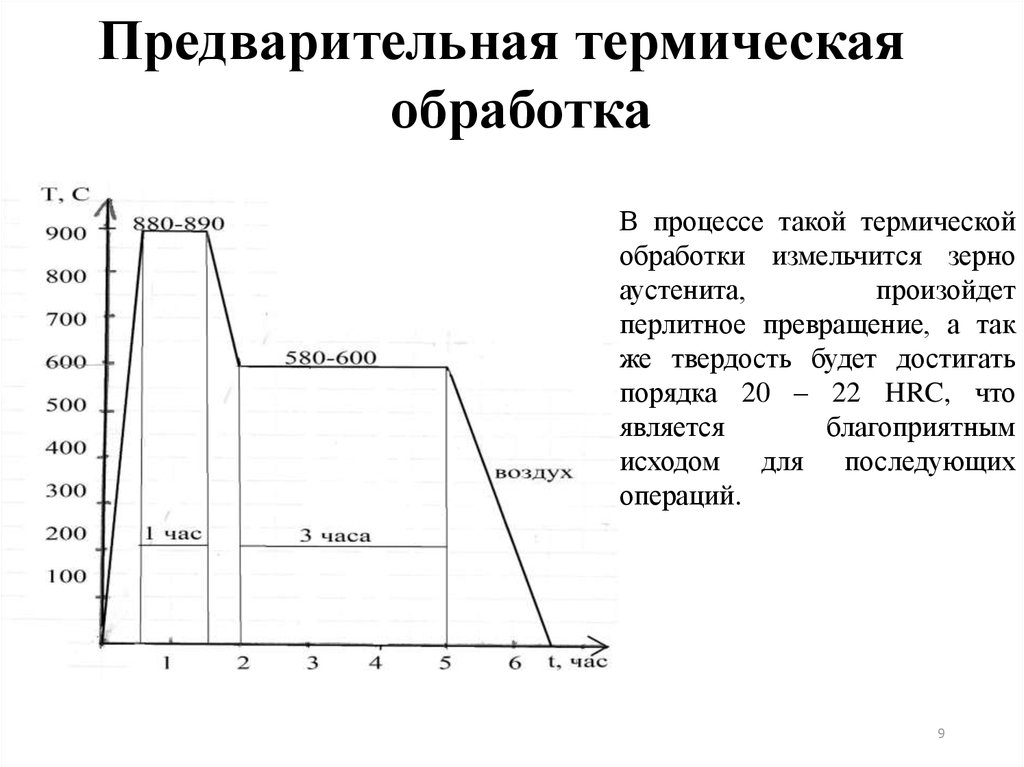

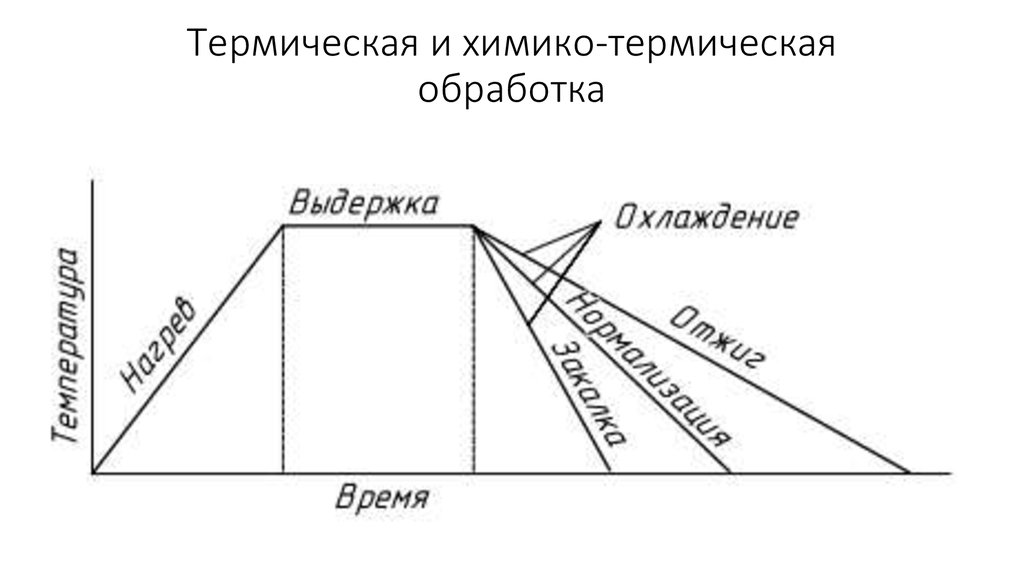

Химико-термическая обработка Категория: Художественное материаловедение Химико-термическая обработка Для стальных изделий применяется химико-термическая обработка. Она заключается в том, что поверхностные слои изделий при одновременном действии различных химических реагентов и высокой температуре насыщаются углеродом, азотом и другими элементами. Цель такого насыщения — увеличение твердости поверхностного слоя с сохранением вязкой сердцевины изделия, повышение устойчивости его против коррозии, приобретение новых декоративных свойств, а также жаростойкости, сопротивление износу, истиранию и т. п. Этот процесс основан на способности различных элементов в момент своего выделения из соединений в атомарном состоянии проникать (диффундировать) в поверхностные слои стали и насыщать их. Цементация — это поверхностное науглероживание стали. Она применяется в тех случаях, когда изделие должно иметь твердую поверхность при вязкой сердцевине. Цементация основана на свойстве железа поглощать углерод при высокой температуре. Цементации подвергают малоуглеродистые стали с содержанием углерода не выше 0,2%, а также легированные стали с содержанием никеля, хрома и других веществ. Азотирование (нитрирование) представляет собой процесс насыщения поверхностного слоя стальных и чугунных изделий азотом. Азотирование углеродистых сталей применяется главным образом для повышения коррозионной стойкости. Цианирование — процесс одновременного насыщения стали углеродом и азотом, которые повышают коррозионную стойкость и твердость изделий. Совместное действие углерода и азота ускоряет этот процесс по сравнению с цементацией. Алитирование — процесс диффузного насыщения поверхности стальных и чугунных изделий алюминием. Оно применяется для повышения жаростойкости до 900—950°С благодаря образованию на поверхности защитной пленки из окиси алюминия. Силицирование повышает твердость и коррозионную стойкость изделий. Оно заключается в насыщении поверхностного слоя стальных изделий кремнием. Диффузное хромирование значительно повышает коррозионную стойкость, твердость, сопротивление износу и жаростойкость. — Химико-термическая обработка состоит в насыщении поверхностных слоев изделия тем или иным полезным элементом. Адсорбция и диффузия этого элемента протекает при повышенной температуре из среды, окружающей изделие. Такая среда, богатая насыщающим элементом, носит название цементирующей. Все способы химико-термической обработки по характеру влияния на свойства материала можно подразделить на две большие группы.  2. Химико-термическая обработка с целью повышения жаростойкости и коррозионной стойкости при обычных температурах, включающая алитирование, хромирование, силицирование и другие. Элемент, которым насыщается изделие при химико-термической обработке, должен быть в активном атомарном состоянии. Азот воздуха, находящийся, как известно, в молекулярном состоянии, непригоден для азотирования стали. Для цементации стали нельзя использовать вещества, которые не претерпевают реакций, сопровождающихся выделением углерода в атомарном виде. Поэтому, как правило, насыщение при химико-термической обработке происходит при участии газовых фаз, способных выделять насыщающий элемент в атомарном состоянии. — Цель химико-термической обработки — получение поверхностного слоя стальных деталей, обладающего повышенной твердостью, износоустойчивостью, жаростойкостью или коррозионной стойкостью. Для этого нагретые детали подвергают воздействию среды, из которой путем диффузии (проникновения) в поверхностный слой деталей переходят некотррые элементы (углерод, азот, алюминий, хром, кремний и др. Поглощение таких элементов протекает лучше всего, когда диффундирующий элемент выделяется в атомарном состоянии при разложении какого-либо соединения. Подобное разложение легче всего происходит в газах (в летучем состоянии), поэтому их и стремятся применять для химико-термической обработки стали. Выделившийся при разложении активизированный атом элемента проникаете решетку стали и образует или твердый раствор, или химическое соединение. Наиболее распространенными видами химико-термической обработки стали являются: цементация, азотирование, цианирование. Цементация. Цементацией называется процесс поглощения поверхностным слоем стали углерода с целью получения (после закалки) детали с твердой поверхностью и вязкой сердцевиной. Цементации подвергают такие детали, которые работают одновременно на истирание и на удар. Существуют два вида цементации: цементация твердым карбюризатором (науглероживателем) и газовая цементация. При цементации твердым карбюризатором применяют древесный уголь в смеси с углекислыми солями — карбонатами (Na2C03, ВаС03 и др. Цементации подвергают детали из углеродистой или легированной стали с содержанием углерода от 0,2%. Такое содержание углерода обеспечивает высокую вязкость сердцевины после цементации и, следовательно, хорошее сопротивление динамической нагрузке. Детали помещают в железные цементационные ящики и засыпают карбюризатором. Атомарный углерод диффундирует в поверхностный слой, вследствие чего содержание его в аустените повышается. Та ким образом, действительным цементирующим веществом при цементации твердым карбюризатором является окись углерода (СО). Поверхности, не подлежарие цементации, изолируют от карбюризатора нанесением на них специальных обмазок или слоя меди (электролитическим способом). Глубина цементации зависит от времени и температуры выдержки деталей и обычно составляет 0,5—1,5 мм. Предельная растворимость углерода в поверхностном слое зависит от температуры и определ яется линией SE диаграммы железо—углерод. Обычно цементированные детали содержат в поверхностном слое 0,95—1,1% С. При газовой цементации в качестве карбюризаторов применяются различные газы и газовые смеси: природные газы, светильный газ, генераторный газ и др. В состав этих газов, кроме уже известной нам окиси углерода, входят углеводороды. Из углеводородов особое значение имеет метан (СН4). Преимуществами газовой цементации перед цементацией твердым карбюризатором являются сокращение времени процесса (в два-три раза), чистота рабочего места, возможность более точного регулирования процесса. На отечественных завода)? газовая цемендация применяется очень широко. После цементации детали подвергают закалке и отпуску. Закалка цементированной стали имеет свои особенности, так как цементация вызывает значительный рост зерна вследствие продолжительной выдержки при высокой температуре; кроме того, распределение углерода по сечению неравномерно. Для неответственных деталей закалку производят непосредственно из цементационного ящика. В этом случае поверхностный слой детали имеет структуру крупноигольчатого мартенсита, а в сердцевине — крупное зерно доэвтектоидной структуры. После закалки производят низкий отпуск (150—170°). Более ответственные детали после цементации охлаждают на воздухе л затем закаливают от температуры 850—900° (нагрев выше точки Ас3). При переходе через точки Асх и Ас3 зерна сердцевины и поверхностного слоя измельчаются, и в структуре закаленной детали будут мелкоигольчатый мартенсит (поверхностный слой) и мелкое зерно (сердцевина). Закаленные детали подвергаются низкому отпуску (150—170°). Для особо ответственных деталей производят двойную закалку. Первая закалка — от температур выше точки Ас3 (850—900°) — имеет целью измельчить структуру сердцевины. Так как для этого нет необходимости в достижении критической скорости, то охлаждение ведут в масле или на воздухе (нормализация). Вторая закалка — от температур выше точки Асх (760—800°) — производится для того, чтобы придать поверхностному слою высокую твердость. Углеродистая сталь имеет очень большую критическую скорость закалки, и сердцевина деталей, изготовленных из этой стали, независимо от скорости охлаждения будет.иметь структуру перлит + феррит. Поэтому в ответственных деталях, для получения прочной сердцевины (сорбит + феррит), применяют легированную сталь с меньшей критической скоростью закалки. Азотирование. Азотирование представляет процесс поглощения поверхностным слоем деталей азота, в результате чего этот слой приобретает высокую твердость. Азотированию подвергают легированную сталь, содержащую алюминий (А1), титан (Ti), вольфрам (W), ванадий (V), молибден (Мо) или хром (Сг), так как азотирование углеродистой стали не дает нужного эффекта. Количество легирующих компонентов обычно составляет 1,5-2%. Азотирование, подобно газовой цементации, производится в специальных печах при температуре 500—600°. Продолжительность выдержки в камере при азотировании составляет 25— 60 час.; в этом основной недостаток азотирования. Однако азотирование имеет ряд преимуществ перед цементацией. Оно выполняется при сравнительно низкой температуре и не требует последующей закалки. Твердость азотированных изделий значительно превосходит твердость закаленной стали и определяется числом 1100—1200 по Виккерсу, а хрупкость азотированного слоя меньше цементированного и закаленного. Следует отметить также повышенную стойкость азотированных изделий против коррозии и усталости. Вследствие этих преимуществ азотирование широко применяется как для стали, так и для чугуна. Цианирование. Цианирование (процесс поглощения поверхностным слоем изделий одновременно углерода и азота) бывает жидкое и газовое. Жидкое цианирование производится в ваннах с растворами цианистых солей (NaCN, KCN, Са (CN)2 и др.). При температуре процесса эти соли разлагаются, выделяя активные атомы С и N. Низкотемпературное (550—600°) цианирование применяется, главным образом, для инструментов из быстрорежущей стали в целях повышения их стойкости и производится в почти чистых цианистых солях (NaCN + KCN). Высокотемпературное (800—850°) цианирование осуществляется в ваннах, содержащих 20—40-процентнье растворы цианистых солей в нейтральных солях NaCI, Na2C03 и др.; оно применяется для различных изделий так же, как и цементация. Продолжительность жидкого цианирования колеблется в пределах от 5 мин. до 1 часа. Недостатком жидкого цианирования является ядовитость цианистых солей, а также их высокая стоимость. Газовое цианирование отличается от газовой цементации тем, что в состав газа добавляют аммиак, дающий активизированные атомы азота. Газовое цианирование, так же как и жидкое, разделяется на низкотемпературное и высокотемпературное. При низкотемпературном (500—700°) газовом цианировании преимущественно диффундирует азот (с образованием нитридов), а углерод диффундирует в небольшом количестве. Этот способ, так же как жидкое низкотемпературное цианирование, применяется для обработки инструментов из быстрорежущей стали. При высокотемпературном (800—850°) газовом цианировании в основном диффундирует углерод с образованием аустьНита, подвергаемого закалке. Преимуществами этого способа перед газовой цементацией являются более низкая температура процесса и меньшая его продолжительность. Газовое цианирование (называется также нитроцементацией) — новый и более совершенный вид химико-термической обработки; оно получает все большее распространение. — Основными видами термической обработки поковок являются отжиг, нормализация и отпуск. Отжигом называют процесс нагрева стали до одной из температур в интервале превращений, выдержки при этой температуре и последующего медленного охлаждения вместе с печью. В зависимости от температуры нагрева металла различают полный и неполный отжиг. Полный отжиг применяют для поковок из сталей с содержанием углерода более 0,4%, оконченных ковкой при пониженных или повышенных температурах. В первом случае он необходим для устранения полосчатой структуры (сильно вытянутые зерна), а во втором — для устранения крупнозернистости стали. В остальных случаях поковки подвергают неполному отжигу. Нормализацией называют процесс нагрева стали до температуры выше интервала превращений, выдержки при этой температуре и последующего охлаждения на воздухе. Нормализация улучшает структуру стали, уменьшает внутренние напряжения и повышает механические свойства. Отпуском называют процесс нагрева металла до температуры ниже интервала превращений, выдержки при этой температуре и охлаждения. Высокий отпуск (650—680 °С) применяют для снижения твердости, улучшения вязкости и пластичности поковок из некоторых марок высоколегированных сталей. Реклама:Читать далее:Правка поковок

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Химико- термическая обработка стали – Черчение

Химико-термическая обработка — это процесс поверхностного насыщения стали каким-либо элементом (углеродом, азотом или тем и другим одновременно, а также хромом, кремнием, бором и др. Химико-термическая обработка обычно преследует две основные цели: получение более твердой, износоустойчивой поверхности; получение поверхности, которая была бы устойчива против коррозии. Наиболее распространенные виды химико-термической обработки стали — цементация, азотирование и цианирование. Некоторые методы упрочения поверхности металлических изделий приведены на рис. 96 (I— индукционная закалка, II — цианирование, III — нитроцементация, IV — газовая цементация, V — цементация, VI — цементация в твердом карбюризаторе, VII — азотирование, VIII —диффузное хромирование. Рис. 96 Цементация — процесс поверхностного насыщения стальных деталей углеродом, с целью получения изделия с вязкой сердцевиной и твердой поверхностью. Цементации подвергают детали из углеродистой и легированных сталей с содержанием углерода 0,1 … 0,3%. После цементации поверхностный слой должен содержать 0,8 . Азотирование — процесс насыщения поверхностных слоев стальных изделий азотом. Этот процесс обеспечивает повышение твердости и износостойкости деталей, увеличивает предел усталости, повышает коррозионную стойкость. Твердость азотированного слоя обычно сохраняется при нагревании детали до 450 … 500° С, а поверхностный слой детали после цементации начинает терять твердость уже при 200° С. Азотирование является одной из завершающих операций обработки изделий, так как после него изделия подвергают только шлифованию. Чтобы придать сердцевине детали определенную прочность и вязкость, перед азотированием деталь подвергают закалке и отпуску. Азотирование — дорогой процесс, так как проникновение азота в сталь протекает очень медленно (около 10 ч для получения слоя глубиной 0,1 мм). Азотированию подвергаются в основном легированные стали. Углеродистые стали азотируют в том случае, когда надо получить поверхностный слой толщиной 0,02 … 0,04 мм для защиты от коррозии. Такое азотирование называют антикоррозийным. Цианирование — процесс, при котором происходит одновременное насыщение поверхностного слоя стали углеродом и азотом. Этот процесс происходит в ваннах с расплавленными цианистыми солями либо в газовой среде, содержащей метан, аммиак и закись углерода. После ванны детали закаливаются в воде или масле. Цианированный слой толщиной 0,2 … 0,3 мм имеет довольно высокую твердость и износостойкость. Цианированию подвергают режущие кромки сверл, резцов, метчиков, фрез, а также некоторые зубчатые колеса автомобилей и др. |

Методы термической обработки труб из углеродистой и легированной стали

Метод термической обработки труб из углеродистой и легированной стали

Методы термической обработки труб из углеродистой и легированной стали включают 4 основных типа: нормализацию, отжиг, закалку и отпуск. Это улучшит механические свойства стального материала, однородный химический состав и обрабатываемость.

Термообработку стальных металлических материалов можно разделить на комплексную термообработку, поверхностную термообработку и химическую термообработку. Стальная труба обычно подвергается комплексной термообработке.

Термическая обработка стальных труб

Характеристики стального материала в основном относятся к механическим свойствам, физическим свойствам и характеристикам процесса. Термическая обработка придаст стальной трубе другую металлургическую структуру и соответствующие характеристики, поэтому ее лучше применять в различных отраслях промышленности или нефтегазового сектора.

Существует два метода улучшения свойств стального материала. Один из методов заключается в корректировке химического состава, называемый методом легирования. Другой метод – термическая обработка. В области современных промышленных технологий термическая обработка улучшает характеристики стальных труб и занимает доминирующее положение.

Термическая обработка.

1. Отопление.

Стальной материал может быть нагрет ниже критической точки или выше критической точки. Прежний способ нагрева может стабилизировать структуру и устранить остаточное напряжение. Последний способ может сделать материал аустенитизирующим.

Аустенитизация заключается в нагревании стального металла выше его критической температуры в течение достаточно длительного времени, чтобы он мог быть преобразован. Если за аустенитированием последовала закалка, то материал затвердеет. Закалка будет происходить достаточно быстро, чтобы превратить аустенит в мартенсит. После достижения температуры аустенизации, подходящей микроструктуры и полной твердости материал стальной трубы будет получен в дальнейших процессах термообработки.

2. Сохранение тепла.

Цель сохранения тепла состоит в том, чтобы выровнять температуру нагрева стального материала, тогда он получит разумную организацию нагрева.

3. Охлаждение

Процесс охлаждения является ключевым процессом при термообработке, он определяет механические свойства стальной трубы после процесса охлаждения.

Четыре основных метода термической обработки в производстве труб из углеродистой и легированной стали

Процессы термической обработки стальных труб включают нормализацию, отжиг, отпуск, закалку и другие процессы.

Нормализация

Нагрев стальной трубы выше критической температуры и охлаждение на воздухе.

Благодаря нормализации можно снять напряжение стального материала, улучшить пластичность и ударную вязкость для процесса холодной обработки давлением. Нормализация обычно применяется для труб из углеродистой и низколегированной стали. Он будет производить различную структуру металла, перлит, бейнит, некоторый мартенсит. Что обеспечивает более твердый и прочный стальной материал и меньшую пластичность, чем материал полного отжига.

Что обеспечивает более твердый и прочный стальной материал и меньшую пластичность, чем материал полного отжига.

Отжиг

Нагрев материала до температуры выше критической в течение времени, достаточного для превращения микроструктуры в аустенит. Затем медленно охлаждают в печи, получая максимальное превращение феррита и перлита.

Отжиг устраняет дефекты, выравнивает химический состав и мелкие зерна. Этот процесс обычно применяется для труб из высокоуглеродистой, низколегированной и легированной стали, чтобы снизить их твердость и прочность, улучшить кристаллическую структуру, улучшить пластичность, пластичность, ударную вязкость и обрабатываемость.

Закалка

Нагрев материала стальной трубы до критической температуры до завершения микроструктурного преобразования, быстрое охлаждение.

Целью закалки является создание термического напряжения и напряжения тканей. Его можно устранить и улучшить закалкой. Сочетание закалки и отпуска может улучшить всесторонние характеристики.

Отпуск

Нагрев стального материала до определенной температуры ниже критической точки, часто на воздухе, в вакууме или в инертной атмосфере. Есть низкотемпературный отпуск от 205 до 595°F (от 400 до 1105°F), среднетемпературный и высокотемпературный отпуск (до 700℃ 1300℉).

Целью отпуска является повышение прочности труб из стали и легированной стали. Перед отпуском эти стали очень твердые, но слишком хрупкие для большинства применений. После обработки можно улучшить пластичность и ударную вязкость стальной трубы, уменьшить или устранить остаточное напряжение и стабилизировать размер стальной трубы. Обладает хорошими всесторонними механическими свойствами, поэтому не меняется в процессе эксплуатации.

Обработка раствором материала стальной трубы на основе сплава

Обработка раствором

Нагревание сплава до надлежащей температуры, выдерживание его при этой температуре в течение времени, достаточного для превращения одного или нескольких компонентов в твердый раствор, затем быстрое охлаждение удерживать эти составляющие в растворе.

Существуют различные литые и деформируемые сплавы на основе никеля, которые могут достигать различных требуемых характеристик путем обработки на твердый раствор или дисперсионного старения. Такие характеристики, как механическая прочность при комнатной и повышенной температуре, коррозионная стойкость и стойкость к окислению, значительно улучшаются при такой термической обработке. Многие сплавы на основе никеля приобретают свои желаемые свойства исключительно за счет обработки раствором, например трубы Hastelloy и стальные трубы из никелевого сплава.

Во время обработки на твердый раствор карбид и различные легирующие элементы равномерно растворяются в аустените. Быстрое охлаждение приведет к слишком позднему осаждению углеродных и легирующих элементов и обеспечит процесс термообработки одиночной аустенитной ткани. Обработка раствора может привести к однородной внутренней структуре и химическому составу. Он также может восстановить коррозионную стойкость труб из сплава хастеллой и никеля.

Запросить предложение

Химия термообработки | HeatTreatConsortium.com

ВВЕДЕНИЕ

Единые ячейки

Температура трансформации

Размер зерна

Железоуглеродистая фаза

Обнаружение баланса

Среда Wanchinbalanceg

Детали процесса термообработки

Протежные атмосферы

Глоссарий теплового обработки

Введение

HALE LEAM. до температуры, при которой они превращаются в жидкость. Когда эта жидкость остывает, образуются кристаллы. Сначала образуются крошечные кристаллы, которые продолжают расти, пока не образуют правильные четкие образования. Эти регулярные узоры точных рядов называются пространственной решеткой. Пространственная решетка — это расположение атомов в кристалле.

Наименьшая фундаментальная структура решетки называется элементарной ячейкой. Следовательно, решетка — это просто группа элементарных ячеек, в которой каждая элементарная ячейка идентична. Существует несколько типов элементарных ячеек.

Элементарные ячейки

- Объемно-центрированные (ОЦК) состоят из восьми атомов в углах квадратного куба. В центре этих восьми атомов находится девятый атом. Ферритное железо принимает форму ОЦК.

- Face-Centered Cubic (ГЦК) имеет восемь атомов в углах квадратного куба. Однако вместо атома в центре куба, такого как bcc, fcc имеет атом в середине каждой из шести граней куба. Таким образом, элементарная ячейка ГЦК состоит из 14 атомов. Аустенитное железо принимает форму ГЦК.

- Body-Centered Tetragonal (bct) почти идентичен bcc. Отличие в том, что у bct прямоугольные грани. Мартенситное железо принимает форму bct.

По мере того, как железо подвергается изменениям температуры, его атомы перестраиваются в новые геометрические узоры.

- Феррит Железо представляет собой ОЦК при комнатной температуре, не подвергавшееся термообработке Аустенитное железо

- подвергается ГЦК при повышенных температурах.

Когда железо нагревается выше критической температуры, оно «превращается», или его атомы перестраиваются, образуя элементарные ячейки ГЦК. Другими словами, аустенит образуется выше температуры превращения. Если аустентит медленно охлаждать, он возвращается в ОЦК. Мартенситное железо

Когда железо нагревается выше критической температуры, оно «превращается», или его атомы перестраиваются, образуя элементарные ячейки ГЦК. Другими словами, аустенит образуется выше температуры превращения. Если аустентит медленно охлаждать, он возвращается в ОЦК. Мартенситное железо - представляет собой BCT и представляет собой феррит, который был нагрет до превращения в аустенит, а затем закален (быстро охлажден). Этот процесс приводит к затвердеванию железа. Железо переходит от bcc к fcc и bct.

Температура превращения

Поскольку феррит нагревается и превращается в аустенит, необходимо знать и понимать две важные температуры.

Нижняя температура превращения – это температура, при которой ОЦК-структура НАЧИНАЕТ переходить в ГЦК-структуру. (Феррит начинает превращаться в аустенит.)

Верхняя температура превращения — это температура, при которой вся ОЦК структура ПОЛНОСТЬЮ изменилась на ГЦК. (Весь феррит превратился в аустенит. )

)

В зависимости от способа охлаждения аустенит превратится в мартенсит или обратно в феррит. Мартенсит образуется при быстрой закалке, а феррит — при медленном охлаждении при комнатной температуре.

Нижняя температура превращения для всех чугунов и сталей составляет около 1330F. Верхняя температура трансформации варьируется в зависимости от металла, но составляет от 1330 до 2000F.

Феррит | Аустенит | Мартенсит |

| По центру корпуса Кубическая решетка | По центру лица Кубическая решетка | По центру тела Тетрагональная решетка |

| Существует при низкой температуре | Существует при высокой температуре | Существует при низкой температуре |

| Магнитный | Немагнитный | Магнитный |

| Меньшая твердость | Нет Твердость | Максимальная твердость |

| Меньшая прочность | Нет прочности | Самая сильная |

| Ковкий | н/д | Хрупкий |

Для минимальной деформации термообработчик всегда должен использовать минимальную температуру, необходимую для обеспечения полной трансформации. Для этого специалист по термообработке должен знать содержание углерода в деталях/стали.

Для этого специалист по термообработке должен знать содержание углерода в деталях/стали.

Размер зерна

По мере охлаждения расплавленный металл выстраивается в четкую правильную структуру, которая называется элементарными ячейками (ОЦК, ГЦК, ОЦК). По мере формирования клеток они объединяются, образуя «места зарождения». Этот процесс продолжается во всех трех измерениях, образуя «колонии» единичных ячеек. Когда границы Колоний соприкасаются друг с другом, образуется «Зерно» или «Граница зерна». Как правило, чем медленнее скорость охлаждения, тем меньше центров зародышеобразования и, следовательно, тем больше колонии или больше размер зерна. И наоборот, чем выше скорость охлаждения, тем больше мест зародышеобразования и меньше размер зерна. Размер зерна влияет на механические свойства стали.

Чем меньше размер зерна (быстрое охлаждение), тем выше прочность. Чем больше размер зерна (при медленном охлаждении), тем он более пластичен. Поэтому деталь охлаждают в соответствии с желаемым свойством.

Фаза железо-углерод

Сталь – это железо с содержанием углерода от 0,0 до 2,0%. Расположение атома углерода в элементарной ячейке называется промежуточными точками элементарной ячейки.

Сталь с очень низким содержанием углерода называется ферритом. Сталь с содержанием углерода около 0,8% называется перлитом. Сталь с содержанием углерода от 0,8% до 2% называется цементитом.

При содержании углерода более 2% называется «чугун».

Феррит — почти чистое железо. У него мало «желания» растворять углерод, поэтому в нем мало углерода. Поскольку углерод придает стали способность становиться прочной и твердой, феррит — очень слабая сталь. Феррит существует только при низких температурах и является магнитным.

Перлит представляет собой смесь феррита и цементита. Перлит существует при комнатной температуре и является магнитным.

Цементит представляет собой соединение железа и углерода, известное как «карбид железа». Его химическое образование Fe3C. Цементит содержит 6,67% углерода по массе. Однако цементит присутствует в сплаве в диапазоне от 0,8% до 6,67% углерода. По мере увеличения процентного содержания углерода присутствует все больше и больше цементита, пока при 6,67% вся смесь не будет цементитом. Ниже 2% это считается сталью, а выше 2% – чугуном (объемное содержание углерода).

Цементит содержит 6,67% углерода по массе. Однако цементит присутствует в сплаве в диапазоне от 0,8% до 6,67% углерода. По мере увеличения процентного содержания углерода присутствует все больше и больше цементита, пока при 6,67% вся смесь не будет цементитом. Ниже 2% это считается сталью, а выше 2% – чугуном (объемное содержание углерода).

Поиск баланса

Твердость, хрупкость, пластичность и размер зерна стали являются результатом методов нагрева и охлаждения, используемых в цикле термообработки.

Когда сталь нагревают выше температуры превращения с образованием аустенита, а затем очень быстро закаливают, она чаще всего превращается в мартенсит. Он будет твердым, прочным и иметь небольшой размер зерна, но также будет и хрупким.

Когда сталь нагревается выше температуры превращения с образованием аустенита, а затем очень медленно охлаждается, она превращается в феррит, перлит и цементит. Эта структура сравнительно мягче, менее прочна, более пластична и имеет более крупный размер зерна.

Идеальными свойствами термообработанной стали являются твердость, прочность, пластичность и малый размер зерна.

Процесс выбора сводится к:

- Если сталь должна быть твердой и прочной, быстро закаливать. Однако он будет ломким.

- Если сталь должна обладать высокой пластичностью для механической обработки, охлаждайте медленно. Однако не будет очень сильным.

- Если сталь должна обладать как прочностью, так и пластичностью, можно добавить сплавы, но затраты возрастут.

Закалочные среды

Закалка водой

Вода является наиболее распространенной закалочной средой. Он недорогой, удобный в использовании и обеспечивает очень быстрое охлаждение. Он используется в основном для низкоуглеродистых сталей, где необходимо быстро отводить тепло от стали, чтобы получить хорошую твердость и прочность. Хотя вода обеспечивает внезапное резкое охлаждение, она может вызвать внутренние напряжения, деформацию или растрескивание. Для достижения наилучших результатов воду следует использовать комнатной температуры.

Для достижения наилучших результатов воду следует использовать комнатной температуры.

Закалка в масле

Масло более щадящее, чем вода, и используется для более ответственных деталей, имеющих тонкие срезы или острые края. Так как масло более щадящее, в нем меньше внутренних напряжений, деформаций или растрескивания. Однако нефть, как правило, не дает такой твердой или прочной стали, как вода. Следовательно, решение должно приниматься разработчиком детали, что важнее, твердость и прочность или минимизация растрескивания и деформации.

Воздушная закалка

Воздушная закалка гораздо менее радикальна, чем закалка маслом или водой. Высокоскоростные вентиляторы обдувают стальные детали воздухом комнатной температуры. Чем медленнее скорость, тем меньше деформация, внутреннее напряжение и растрескивание. Однако он не будет таким прочным, если в металлы не будут добавлены специальные сплавы. Поэтому закалка на воздухе обычно используется для высоколегированных металлов, таких как хром и молибден.

Тушение соляным раствором

Рассол представляет собой воду с добавлением 5–10 % соли. Скорость немного выше, чем у воды, и, следовательно, более резкая в отношении растрескивания и искажения. Он также эффективен для удаления поверхностной окалины с деталей, поскольку соль вызывает мини-«взрывы» на поверхности детали, которые сдувают окалину.

Детали процесса термической обработки

Нормализация

Процесс для черных металлов.

Цель нормализации значительно различается. Нормализация может увеличить или уменьшить прочность и твердость данной стали в данной форме продукта в зависимости от термической и механической истории продукта. Функции нормализации могут частично совпадать с функциями отжига, закалки и снятия напряжений или их можно спутать. Улучшенная обрабатываемость, измельчение зернистой структуры, гомогенизация и модификация остаточных напряжений являются одними из причин нормализации.

Гомогенизация отливки путем нормализации может быть выполнена для того, чтобы разрушить или улучшить дендритную структуру и облегчить более равномерную реакцию на последующее затвердевание. Аналогичным образом, для кованых изделий нормализация может стереть полосчатую структуру зерна из-за горячей прокатки, а также крупный размер зерна или смешанный крупный и мелкий размер зерна из-за ковки.

Аналогичным образом, для кованых изделий нормализация может стереть полосчатую структуру зерна из-за горячей прокатки, а также крупный размер зерна или смешанный крупный и мелкий размер зерна из-за ковки.

Нормализация представляет собой цикл аустенитизирующего нагрева с последующим охлаждением в неподвижном или слегка перемешиваемом воздухе. Обычно изделие нагревают до температуры примерно на 100°F выше верхней температуры превращения. Нагревательная часть должна образовывать аустенитную фазу перед охлаждением. Это требует поддержания температуры в течение примерно 1 часа на дюйм толщины детали. Охлаждение должно происходить очень медленно, до состояния «черного каления», иначе они уже не будут такими раскаленными, как при извлечении из печи. После этого их можно закаливать или охлаждать быстрее, чтобы сократить общее время охлаждения.

Отжиг

Процесс обработки цветных и некоторых черных металлов при более высоких температурах.

В самом простом объяснении отжиг аналогичен нормализации (см.

).

). ), которые при нагревании легко распадаются с выделением углекислого газа (С02). Количество карбонатов в карбюризаторах колеблется обычно в пределах от 20 до 40%.

), которые при нагревании легко распадаются с выделением углекислого газа (С02). Количество карбонатов в карбюризаторах колеблется обычно в пределах от 20 до 40%.

Активный азот, выделяющийся при диссоциации аммиака, диффундирует в деталь с поверхности и вместе с перечисленными специальными элементами, а также с железом образует очень твердые химические соединения — нитриды (A1N, MoN, Fe4N и др.).

Активный азот, выделяющийся при диссоциации аммиака, диффундирует в деталь с поверхности и вместе с перечисленными специальными элементами, а также с железом образует очень твердые химические соединения — нитриды (A1N, MoN, Fe4N и др.).

В результате перекристаллизации при отжиге структура стали становится равновесной, повышаются ее пластичность и вязкость, снижается твердость и снимаются внутренние напряжения. Отжиг значительно улучшает обрабатываемость металла резанием и необходим для подготовки структуры к последующей термообработке, если она необходима.

В результате перекристаллизации при отжиге структура стали становится равновесной, повышаются ее пластичность и вязкость, снижается твердость и снимаются внутренние напряжения. Отжиг значительно улучшает обрабатываемость металла резанием и необходим для подготовки структуры к последующей термообработке, если она необходима. Нормализация низко- и среднеуглеродистых сталей (до 0,4% С) заменяет отжиг.

Нормализация низко- и среднеуглеродистых сталей (до 0,4% С) заменяет отжиг. путем диффузии элемента из внешней среды при относительно высокой температуре).

путем диффузии элемента из внешней среды при относительно высокой температуре). .. 1,0% углерода. Цементации подвергаются детали, работающие обычно на истирание в условиях ударных нагрузок, например зубчатые колеса, шейки коленчатых валов, поршневые кольца и другие детали машин.

.. 1,0% углерода. Цементации подвергаются детали, работающие обычно на истирание в условиях ударных нагрузок, например зубчатые колеса, шейки коленчатых валов, поршневые кольца и другие детали машин. Чтобы сократить его в 1,5 … 2 раза, прибегают к двухступенчатому нагреву: сначала изделие выдерживают при температуре 510 … 520° С, а затем несколько часов в зависимости от толщины слоя — при температуре 560 … 600° С. Процесс азотирования ускоряется в 6 … 7 раз при нагреве изделий токами высокой частоты.

Чтобы сократить его в 1,5 … 2 раза, прибегают к двухступенчатому нагреву: сначала изделие выдерживают при температуре 510 … 520° С, а затем несколько часов в зависимости от толщины слоя — при температуре 560 … 600° С. Процесс азотирования ускоряется в 6 … 7 раз при нагреве изделий токами высокой частоты.

Когда железо нагревается выше критической температуры, оно «превращается», или его атомы перестраиваются, образуя элементарные ячейки ГЦК. Другими словами, аустенит образуется выше температуры превращения. Если аустентит медленно охлаждать, он возвращается в ОЦК.

Когда железо нагревается выше критической температуры, оно «превращается», или его атомы перестраиваются, образуя элементарные ячейки ГЦК. Другими словами, аустенит образуется выше температуры превращения. Если аустентит медленно охлаждать, он возвращается в ОЦК.