Виды наплавок: Современные виды наплавки

alexxlab | 23.11.1985 | 0 | Разное

| Главная >> Износ и способы восстановления деталей >> Современные виды наплавки | ||

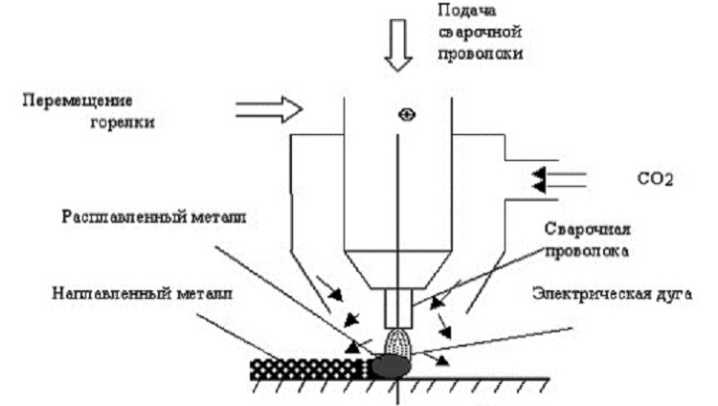

Электродуговая наплавкавключает в себя виды: под слоем флюса, в среде защитных газов и открытой дугой.

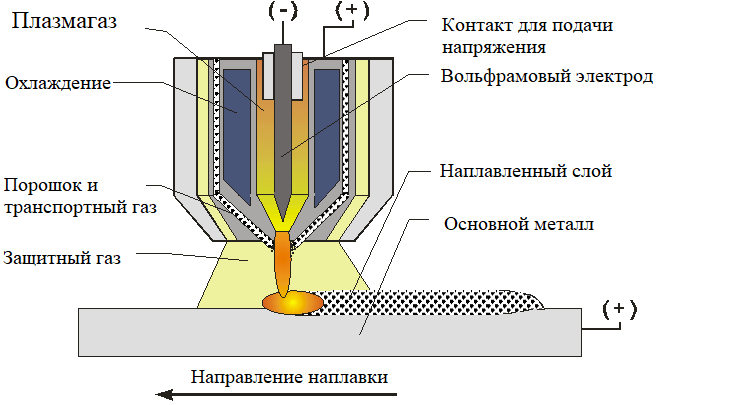

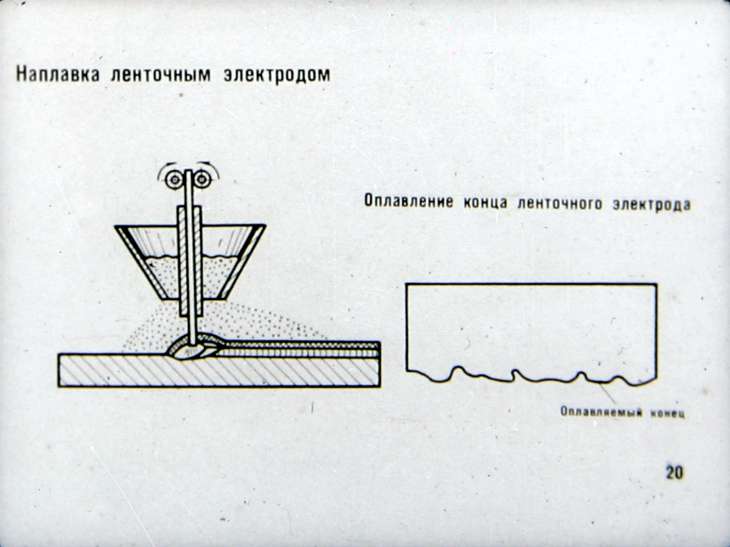

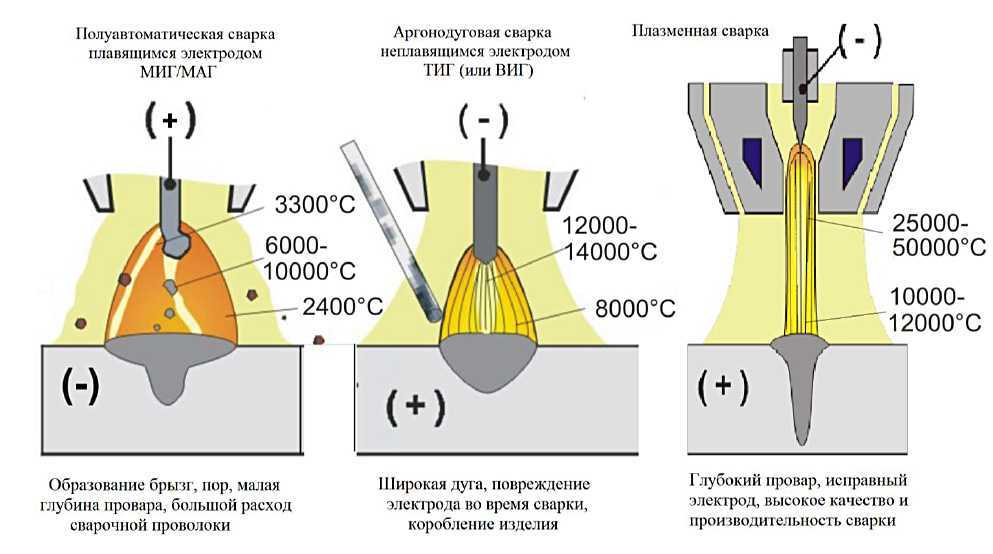

Наплавка под слоем флюса рекомендуется для восстановления деталей со значительным износом. Она обеспечивает стабильное качество наплавленного металла и высокую производительность. Электроконтактная наплавкасущность которой заключается в совместном деформировании наплавляемого металла и поверхностного слоя детали, нагретых в месте деформации до пластического состояния короткими импульсами тока. Имеет перед электродуговой наплавкой ряд преимуществ: повышение производительности труда, меньшую зону термического влияния, благоприятные условия труда, низкую энергоёмкость, уменьшение расхода металла вследствие меньшего припуска на механическую обработку. В качестве наплавляемого материала могут использоваться проволока, лента, порошки. Вибродуговая наплавка основана на использовании теплоты кратковременной дуги, возникающей в момент разрыва цепи между вибрирующим с постоянной частотой и амплитудой электродом и наплавляемой поверхностью. Газовую наплавкупроводят путём расплавления пруткового или порошкового наплавочного материала в газокислородном пламени горелки. При восстановлении и упрочнении деталей широкое применение находит газовая наплавка твёрдых порошкообразных самофлюсующихся материалов. Преимуществом этого способа восстановления является возможность получения гладких равномерных по толщине слоёв наплавляемого металла с минимальным припуском на обработку. Плазменная наплавка при таком методе в качестве источника теплоты используют струю плазмы, представляющую собой сильно ионизированный газ с температурой до 15000-20000 градусов по Цельсию. Плазма образуется путём вдувания в электрическую дугу плазмообразующего газа и обжатия его струи водоохлаждаемым соплом. Лазерная наплавкаданный способ восстановления деталей осуществляют с помощью светового лазерного луча, излучаемого оптическим квантовым генератором. Благодаря узкой направленности лазерного луча и высокой плотности энергии в зоне его воздействия на материал возможно наплавлять практически любые материалы. Наиболее простой является наплавка порошковых материалов. Сущность этого процесса заключается в нанесении порошковой смеси на изношенную поверхность детали и в последующей её обработке мощным излучением (лазером). Локальная фокусировка излучения позволяет проводить наплавку труднодоступных мест. Смотрите также: | ||

| [email protected] © 2013 |

Наплавка металла: виды, технология

- винтовую линию, сформированную из валиков гомогенного сплава;

- ряд окружностей замкнутого типа, создаваемых из наплавленных рубцов;

- располагающиеся вдоль образующей металлические штрихи.

С первым из методов чаще всего работают при проведении работ в условиях механизированного производства. Потому углубляться в этот процесс не будем. С остальными методиками обработки плоских и объемных деталей ознакомимся детальнее, изучив их специфику и область применения.

Швы для плоских поверхностей

При обработке плоскостей используют одну из технологий нанесения гомогенного слоя: узкими или широкими рубцами, сплошным слоем. Ознакомимся с этими видами наплавки металла.

Узкая штриховка

Способ нанесения – узкими рубцами. Их укладывают с перекрытием около 1/3 от всей длины шва.

Нанесение широких валиков

Методика обработки при помощи широких валиков заключается в плавном перпендикулярном перемещении электрода относительно оси наплава. При этом выполняют колебательные движения, конфигурацию которых подбирают исходя из объемов основной детали.

Комбинированная наплавка

Применение комбинированной обработки уместно в тех случаях, когда требуется получить сплошной гомогенный слой. Для этого наплав производят узкими рубцами, располагающимися друг от друга на расстоянии чуть меньше, чем их ширина. После нанесения первого слоя проводят зачистку основы, избавляясь от шлаков, а на оставшиеся пустоты наносят еще один слой расплавленного металла.

Для цилиндрических поверхностей

Кроме перечисленных выше, используют еще одну популярную технологию наплавки при использовании электродов – в защищенной газовой среде. Принцип обработки не отличается сложностью. На самом деле она в другом – приобретении баллона, заправленного специальной газовой смесью: аргоновой, гелиевой, любой другой в зависимости от типа присадочного материала, использующегося при наплавке. Такой вариант лучше всего подходит для небольшой домашней мастерской. Хотя покупка газового баллона для работы с металлами в домашних условиях вряд ли окажется целесообразной.

Источник: fb.ru

[~DETAIL_TEXT] =>

Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте. Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок. Такая обработка позволяет не только выполнить восстановление, но и придать детали новые, более ценные свойства. К примеру, выполнив наплавку при помощи твердосплавного слоя на основании детали из низкоуглеродистой стали, можно получить деталь с повышенной износоустойчивостью или другими эксплуатационными свойствами.

Такой наиболее простой, но в то же время эффективный способ подходит не только для восстановления пригодности (работоспособности) металлических деталей. При помощи наплавки металла электродом можно видоизменить образец, придав ему форменные особенности, усилить свойства поверхностного слоя, поработать над прочностью и износостойкостью.

Особенности и терминология: основное о понятии «наплавка»

В чем кроется секрет такой технологии, какими особенностями она обладает и как реализовать ее в быту, постараемся понять вместе. Промышленными технологиями читатель вряд ли интересуется, тем более с использованием роботизированных машин. Потому дальше разберемся с особенностями наплавки металла вручную, то есть при помощи электродов для сварки.

В повседневной жизни под понятием металл человек может иметь ввиду и сплав, к примеру, сталь. Если словесно эти названия можно обобщить, то в работе использование технологий для конкретного металла/сплава и рабочие детали отличаются. Рассмотреть тему подробно просто нереально из-за объема предлагаемого материала, потому приступая к ознакомлению с таким процессом, сначала уточните детали, касающиеся работы с металлом выбранного типа. Все, что мы вам предлагаем в статье, – рекомендации при проведении наплавки.

Рассмотреть тему подробно просто нереально из-за объема предлагаемого материала, потому приступая к ознакомлению с таким процессом, сначала уточните детали, касающиеся работы с металлом выбранного типа. Все, что мы вам предлагаем в статье, – рекомендации при проведении наплавки.

В целом наплавка металла имеет схожие черты со сваркой, не помешает ознакомиться с последними технологиями, применяемыми к обработке сплавов и металлов: меди, алюминия, чугуна, нержавейки и других в плане специфики предполагаемых работ. Под наплавкой подразумевают соединение металлов разнородного характера посредством нанесения одного расплавленного металла на поверхность другого. Присадочным материалом зовется тот, который наносится, основным – подвергающийся поверхностной обработке по методике наплавки металла.

Технологические особенности проведения процедуры

Взаимопроникновение раскаленных металлов друг в друга происходит на уровне молекул.

Для этого поверхностный слой основный разогревают до степени расплавления на небольшую глубину, а присадку до жидкого состояния. К преимуществам сварки металла наплавкой относят возможность регулирования толщины слоя и нанесение присадки на образец независимо от его формы.

Название сплава с английского происходит от слова смешивание и в терминологии употребляется как гомогенное соединение. К основным характеристикам сплава относят повышенную надежность, поскольку при помощи механического воздействия поддать металлы разъединению к исходному состоянию невозможно.

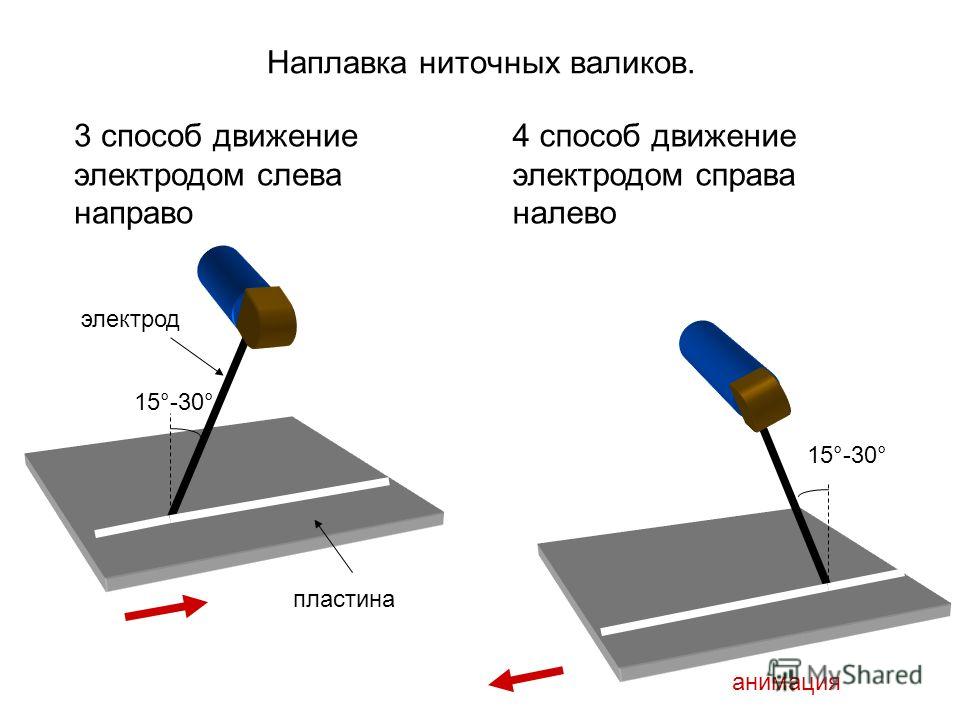

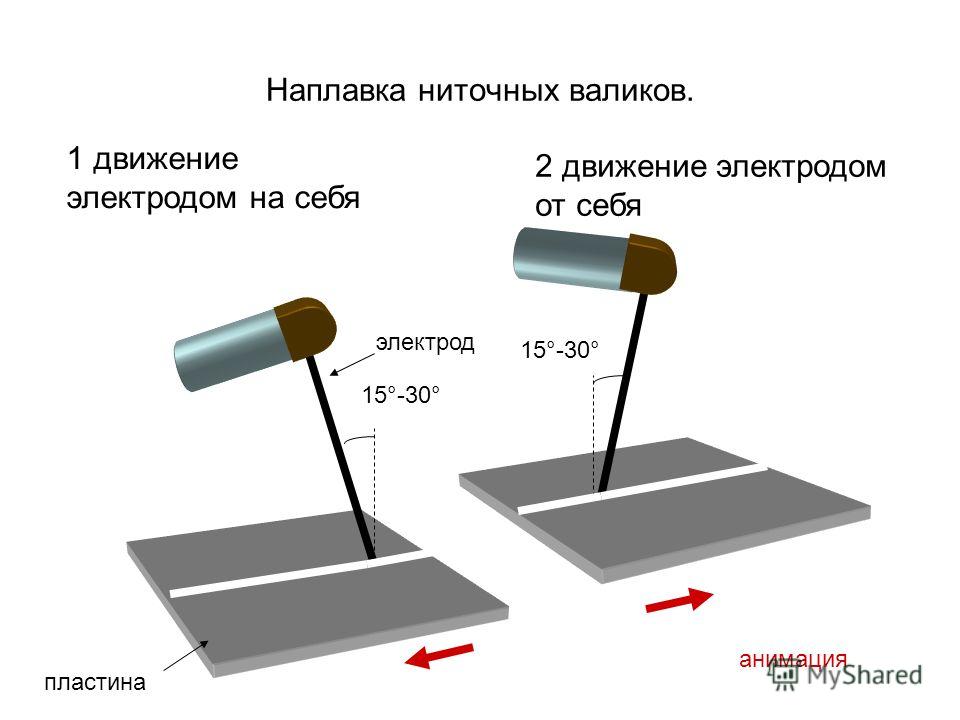

Основные правила наплава

В работе выделяют основоположные правила наплавки металла. Глубина расплава верхнего слоя основной детали должна быть минимальной. Достичь такого эффекта можно при элементарном наклоне электрода, делающемся в сторону, противоположную направлению его движения. При минимальном перемешивании металлов разнородного характера остаточное напряжение снижается, что исключает риск деформации деталей на отдельных участках. При проведении процедуры следите за количеством присадки, ведь ее избыток может привести к осложнениям в дальнейшей работе, что сопровождается еще большими трудозатратами и сроками выполнения.

При проведении процедуры следите за количеством присадки, ведь ее избыток может привести к осложнениям в дальнейшей работе, что сопровождается еще большими трудозатратами и сроками выполнения.

Технология наплава при помощи электродов

Прежде чем приступать к работе, проводят предварительную очистку металла, которая состоит из двух этапов: зачистки и обезжиривания.

Наплавка металла электродом – самый распространенный метод получения гомогенного слоя. Простота технологии делает его основным в применении и в условиях производства, и дома. Электрод со специальным покрытием подбирают исходя из преследуемых целей обработки. Этот выбор также зависит от типа металла, из которого выплавлена основа. В зависимости от марки электрода полученный слой приобретает необходимые характеристики.

Подключение схемы – прямое или обратное. Второй вариант применяется чаще, так как отличается удобством. Для проведения работы необходимо постоянное напряжение «+» на покрытом электроде.

Для проведения работы необходимо постоянное напряжение «+» на покрытом электроде.

Особенности процедуры

Форменные особенности и толщина слоя зависят от сечения электрода. Чтобы обеспечить качественный наплав, напряжение и силу тока дуги необходимо свести к минимуму, но это требует корректного согласования. Практические навыки приобретаются с опытом и в дальнейшем не вызывают у рабочего сложностей.

Наплавка: маленькие секреты

При повышении напряжения рубец начинает увеличиваться не в объеме, а в ширину, что способствует увеличению длины дуги. У каждого из видов электродов свои особенности использования. К примеру, знаете ли вы, насколько важно предварительно нагревать основу? При работе с низкоаллергенной сталью такое условие соблюдать не всегда обязательно. В каком из режимов лучше всего охлаждать деталь? А какой уровень тока установить? Все технологические детали наплавки отмечены в сопроводительной документации к выбранному вами типу электродов. Что касается качества наплавки, то оно повышается вместе с температурой разогрева, значение которой для всех типов электродов примерно одинаковое и составляет + 300 ºС. Проводя работы, связанные с наплавкой дома, придется обзавестись термопечью, к примеру, электрической камерной.

Что касается качества наплавки, то оно повышается вместе с температурой разогрева, значение которой для всех типов электродов примерно одинаковое и составляет + 300 ºС. Проводя работы, связанные с наплавкой дома, придется обзавестись термопечью, к примеру, электрической камерной.

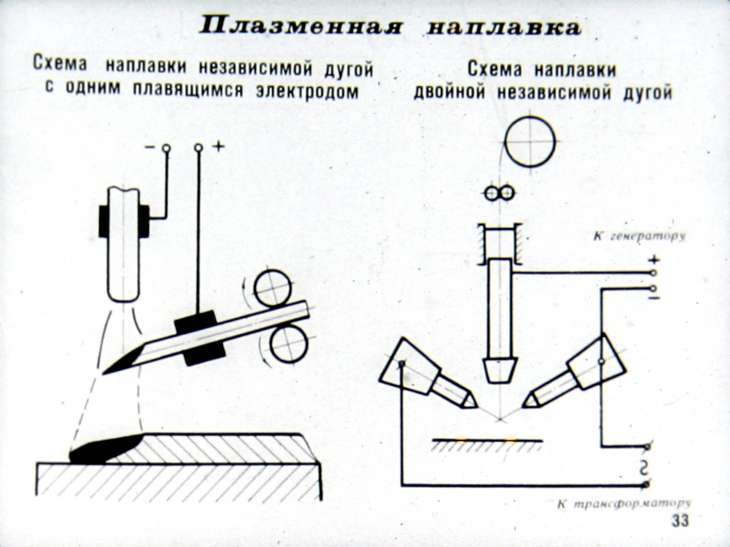

Особенности плазменной наплавки металла

Прочные практически неразрывные под любой силой давления узлы производятся при помощи плазменной наплавки. При помощи подобной обработки каждое из прошедших процедуру изделий приобретает необходимые диэлектрические, тепловые, физические и другие свойства. Другими словами, изделия закаляются в процессе наплавки. Резка металла, а также его обработка совершается при использовании специального резака с раскаленным плазменным потоком.

Изделия, изготовленные при помощи наплавки плазменной дугой, отличаются износостойкостью, жаростойкостью, кислотоупорностью и т.д.

По сравнению с наплавкой при помощи электрода плазменная наплавка обладает рядом преимуществ, но может применяться только в условиях производства. Монтировать специальную установку и закупать оборудование для работы с такими агрегатами дома как минимум дорогостоящее удовольствие. Потому еще раз подумайте, есть ли необходимость в приобретении инструмента для редкого использования в домашних условиях или есть место применению старого доброго электрода, что окажется более выгодным в финансовом плане, но никак не худшим вариантом.

Монтировать специальную установку и закупать оборудование для работы с такими агрегатами дома как минимум дорогостоящее удовольствие. Потому еще раз подумайте, есть ли необходимость в приобретении инструмента для редкого использования в домашних условиях или есть место применению старого доброго электрода, что окажется более выгодным в финансовом плане, но никак не худшим вариантом.

Наплавочные швы и их виды

Чтобы получить качественное покрытие основной детали другим сплавом, начните укладку следующего рубца с противоположной стороны изделия. При этом слои наплавки накладываются не последовательно (один за другим), а произвольно – то на одном, то на другом участке. Применение такой технологии наплавки металла поможет избежать частичной деформации основы при перегреве. Наплавочные швы в зависимости от технологии и предназначения разделяют на несколько категорий.

В зависимости от типа обрабатываемой детали используют одну из схем расположения рубцов:

- винтовую линию, сформированную из валиков гомогенного сплава;

- ряд окружностей замкнутого типа, создаваемых из наплавленных рубцов;

- располагающиеся вдоль образующей металлические штрихи.

С первым из методов чаще всего работают при проведении работ в условиях механизированного производства. Потому углубляться в этот процесс не будем. С остальными методиками обработки плоских и объемных деталей ознакомимся детальнее, изучив их специфику и область применения.

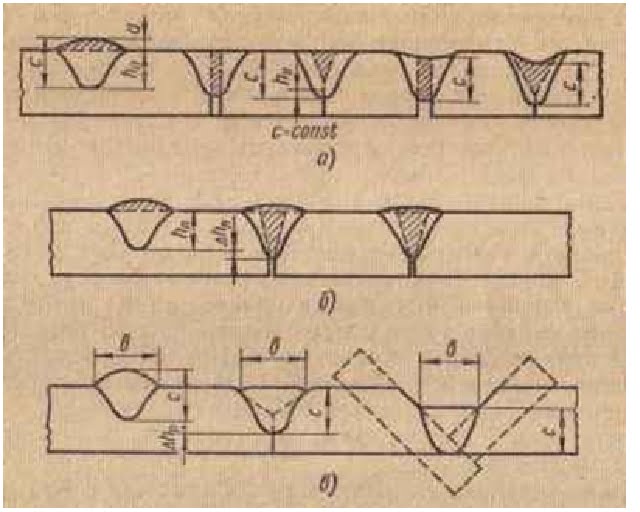

Швы для плоских поверхностей

При обработке плоскостей используют одну из технологий нанесения гомогенного слоя: узкими или широкими рубцами, сплошным слоем. Ознакомимся с этими видами наплавки металла.

Узкая штриховка

Способ нанесения – узкими рубцами. Их укладывают с перекрытием около 1/3 от всей длины шва.

Нанесение широких валиков

Методика обработки при помощи широких валиков заключается в плавном перпендикулярном перемещении электрода относительно оси наплава. При этом выполняют колебательные движения, конфигурацию которых подбирают исходя из объемов основной детали.

Комбинированная наплавка

Применение комбинированной обработки уместно в тех случаях, когда требуется получить сплошной гомогенный слой. Для этого наплав производят узкими рубцами, располагающимися друг от друга на расстоянии чуть меньше, чем их ширина. После нанесения первого слоя проводят зачистку основы, избавляясь от шлаков, а на оставшиеся пустоты наносят еще один слой расплавленного металла.

Для цилиндрических поверхностей

Кроме перечисленных выше, используют еще одну популярную технологию наплавки при использовании электродов – в защищенной газовой среде. Принцип обработки не отличается сложностью. На самом деле она в другом – приобретении баллона, заправленного специальной газовой смесью: аргоновой, гелиевой, любой другой в зависимости от типа присадочного материала, использующегося при наплавке. Такой вариант лучше всего подходит для небольшой домашней мастерской. Хотя покупка газового баллона для работы с металлами в домашних условиях вряд ли окажется целесообразной. Своими руками проще выполнить наплавку при помощи электродов так, как мы рассмотрели в статье. Хочется надеяться, что здесь вы нашли все ответы на интересующие вопросы, разобрались с понятием технологического процесса и уточнили для себя, как правильно проводить наплавку в домашних условиях.

Своими руками проще выполнить наплавку при помощи электродов так, как мы рассмотрели в статье. Хочется надеяться, что здесь вы нашли все ответы на интересующие вопросы, разобрались с понятием технологического процесса и уточнили для себя, как правильно проводить наплавку в домашних условиях.

Источник: fb.ru

[DETAIL_TEXT_TYPE] => html

[~DETAIL_TEXT_TYPE] => html

[PREVIEW_TEXT] => Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте. Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок.

[~PREVIEW_TEXT] => Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте. Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок.

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 03.09.2019 14:07:31

[~TIMESTAMP_X] => 03.09.2019 14:07:31

[ACTIVE_FROM] => 03.09.2019

[~ACTIVE_FROM] => 03.09.2019

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/103548/

[~DETAIL_PAGE_URL] => /news/115/103548/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => naplavka_metalla_vidy_tekhnologiya

[~CODE] => naplavka_metalla_vidy_tekhnologiya

[EXTERNAL_ID] => 103548

[~EXTERNAL_ID] => 103548

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 03.

Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок.

[PREVIEW_TEXT_TYPE] => text

[~PREVIEW_TEXT_TYPE] => text

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[TIMESTAMP_X] => 03.09.2019 14:07:31

[~TIMESTAMP_X] => 03.09.2019 14:07:31

[ACTIVE_FROM] => 03.09.2019

[~ACTIVE_FROM] => 03.09.2019

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => /news/115/103548/

[~DETAIL_PAGE_URL] => /news/115/103548/

[LANG_DIR] => /

[~LANG_DIR] => /

[CODE] => naplavka_metalla_vidy_tekhnologiya

[~CODE] => naplavka_metalla_vidy_tekhnologiya

[EXTERNAL_ID] => 103548

[~EXTERNAL_ID] => 103548

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[LID] => s1

[~LID] => s1

[NAV_RESULT] =>

[DISPLAY_ACTIVE_FROM] => 03. 09.2019

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Наплавка металла: виды, технология

[SECTION_META_KEYWORDS] => наплавка металла: виды, технология

[SECTION_META_DESCRIPTION] => Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте. Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок.

[SECTION_PAGE_TITLE] => Наплавка металла: виды, технология

[ELEMENT_META_TITLE] => Наплавка металла: виды, технология

[ELEMENT_META_KEYWORDS] => наплавка металла: виды, технология

[ELEMENT_META_DESCRIPTION] => Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте.

09.2019

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Наплавка металла: виды, технология

[SECTION_META_KEYWORDS] => наплавка металла: виды, технология

[SECTION_META_DESCRIPTION] => Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте. Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок.

[SECTION_PAGE_TITLE] => Наплавка металла: виды, технология

[ELEMENT_META_TITLE] => Наплавка металла: виды, технология

[ELEMENT_META_KEYWORDS] => наплавка металла: виды, технология

[ELEMENT_META_DESCRIPTION] => Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте. Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок.

[ELEMENT_PAGE_TITLE] => Наплавка металла: виды, технология

[SECTION_PICTURE_FILE_ALT] => Наплавка металла: виды, технология

[SECTION_PICTURE_FILE_TITLE] => Наплавка металла: виды, технология

[SECTION_DETAIL_PICTURE_FILE_ALT] => Наплавка металла: виды, технология

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Наплавка металла: виды, технология

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Наплавка металла: виды, технология

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Наплавка металла: виды, технология

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Наплавка металла: виды, технология

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Наплавка металла: виды, технология

)

[FIELDS] => Array

(

[TAGS] =>

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15.

Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок.

[ELEMENT_PAGE_TITLE] => Наплавка металла: виды, технология

[SECTION_PICTURE_FILE_ALT] => Наплавка металла: виды, технология

[SECTION_PICTURE_FILE_TITLE] => Наплавка металла: виды, технология

[SECTION_DETAIL_PICTURE_FILE_ALT] => Наплавка металла: виды, технология

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Наплавка металла: виды, технология

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Наплавка металла: виды, технология

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Наплавка металла: виды, технология

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Наплавка металла: виды, технология

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Наплавка металла: виды, технология

)

[FIELDS] => Array

(

[TAGS] =>

)

[DISPLAY_PROPERTIES] => Array

(

)

[IBLOCK] => Array

(

[ID] => 1

[~ID] => 1

[TIMESTAMP_X] => 15. 02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => bdc319b578d4e21260366365054decb9

[~TMP_ID] => bdc319b578d4e21260366365054decb9

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www.

02.2016 17:09:48

[~TIMESTAMP_X] => 15.02.2016 17:09:48

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[LID] => s1

[~LID] => s1

[CODE] => news

[~CODE] => news

[NAME] => Пресс-центр

[~NAME] => Пресс-центр

[ACTIVE] => Y

[~ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[~DETAIL_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/#ELEMENT_ID#/

[SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[~SECTION_PAGE_URL] => #SITE_DIR#/news/#SECTION_ID#/

[PICTURE] =>

[~PICTURE] =>

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[RSS_TTL] => 24

[~RSS_TTL] => 24

[RSS_ACTIVE] => Y

[~RSS_ACTIVE] => Y

[RSS_FILE_ACTIVE] => N

[~RSS_FILE_ACTIVE] => N

[RSS_FILE_LIMIT] => 0

[~RSS_FILE_LIMIT] => 0

[RSS_FILE_DAYS] => 0

[~RSS_FILE_DAYS] => 0

[RSS_YANDEX_ACTIVE] => N

[~RSS_YANDEX_ACTIVE] => N

[XML_ID] => clothes_news_s1

[~XML_ID] => clothes_news_s1

[TMP_ID] => bdc319b578d4e21260366365054decb9

[~TMP_ID] => bdc319b578d4e21260366365054decb9

[INDEX_ELEMENT] => Y

[~INDEX_ELEMENT] => Y

[INDEX_SECTION] => Y

[~INDEX_SECTION] => Y

[WORKFLOW] => N

[~WORKFLOW] => N

[BIZPROC] => N

[~BIZPROC] => N

[SECTION_CHOOSER] => L

[~SECTION_CHOOSER] => L

[LIST_MODE] =>

[~LIST_MODE] =>

[RIGHTS_MODE] => S

[~RIGHTS_MODE] => S

[SECTION_PROPERTY] => N

[~SECTION_PROPERTY] => N

[PROPERTY_INDEX] => N

[~PROPERTY_INDEX] => N

[VERSION] => 1

[~VERSION] => 1

[LAST_CONV_ELEMENT] => 0

[~LAST_CONV_ELEMENT] => 0

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[EDIT_FILE_BEFORE] =>

[~EDIT_FILE_BEFORE] =>

[EDIT_FILE_AFTER] =>

[~EDIT_FILE_AFTER] =>

[SECTIONS_NAME] => Разделы

[~SECTIONS_NAME] => Разделы

[SECTION_NAME] => Раздел

[~SECTION_NAME] => Раздел

[ELEMENTS_NAME] => Новости

[~ELEMENTS_NAME] => Новости

[ELEMENT_NAME] => Новость

[~ELEMENT_NAME] => Новость

[CANONICAL_PAGE_URL] =>

[~CANONICAL_PAGE_URL] =>

[EXTERNAL_ID] => clothes_news_s1

[~EXTERNAL_ID] => clothes_news_s1

[LANG_DIR] => /

[~LANG_DIR] => /

[SERVER_NAME] => www. alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

)

[SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 115

[~ID] => 115

[TIMESTAMP_X] => 2015-11-25 18:37:33

[~TIMESTAMP_X] => 2015-11-25 18:37:33

[MODIFIED_BY] => 2

[~MODIFIED_BY] => 2

[DATE_CREATE] => 2015-09-29 20:10:16

[~DATE_CREATE] => 2015-09-29 20:10:16

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Технические статьи

[~NAME] => Технические статьи

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 21

[~LEFT_MARGIN] => 21

[RIGHT_MARGIN] => 22

[~RIGHT_MARGIN] => 22

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[CODE] =>

[~CODE] =>

[XML_ID] => 115

[~XML_ID] => 115

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/115/

[~SECTION_PAGE_URL] => /news/115/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] => 115

[~EXTERNAL_ID] => 115

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Технические статьи

[SECTION_META_KEYWORDS] => технические статьи

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Технические статьи

[ELEMENT_META_TITLE] => Технические статьи

[ELEMENT_META_KEYWORDS] => технические статьи

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Технические статьи

[SECTION_PICTURE_FILE_ALT] => Технические статьи

[SECTION_PICTURE_FILE_TITLE] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

)

)

)

)

[SECTION_URL] => /news/115/

)

alfa-industry.ru

[~SERVER_NAME] => www.alfa-industry.ru

)

[SECTION] => Array

(

[PATH] => Array

(

[0] => Array

(

[ID] => 115

[~ID] => 115

[TIMESTAMP_X] => 2015-11-25 18:37:33

[~TIMESTAMP_X] => 2015-11-25 18:37:33

[MODIFIED_BY] => 2

[~MODIFIED_BY] => 2

[DATE_CREATE] => 2015-09-29 20:10:16

[~DATE_CREATE] => 2015-09-29 20:10:16

[CREATED_BY] => 1

[~CREATED_BY] => 1

[IBLOCK_ID] => 1

[~IBLOCK_ID] => 1

[IBLOCK_SECTION_ID] =>

[~IBLOCK_SECTION_ID] =>

[ACTIVE] => Y

[~ACTIVE] => Y

[GLOBAL_ACTIVE] => Y

[~GLOBAL_ACTIVE] => Y

[SORT] => 500

[~SORT] => 500

[NAME] => Технические статьи

[~NAME] => Технические статьи

[PICTURE] =>

[~PICTURE] =>

[LEFT_MARGIN] => 21

[~LEFT_MARGIN] => 21

[RIGHT_MARGIN] => 22

[~RIGHT_MARGIN] => 22

[DEPTH_LEVEL] => 1

[~DEPTH_LEVEL] => 1

[DESCRIPTION] =>

[~DESCRIPTION] =>

[DESCRIPTION_TYPE] => text

[~DESCRIPTION_TYPE] => text

[SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[~SEARCHABLE_CONTENT] => ТЕХНИЧЕСКИЕ СТАТЬИ

[CODE] =>

[~CODE] =>

[XML_ID] => 115

[~XML_ID] => 115

[TMP_ID] =>

[~TMP_ID] =>

[DETAIL_PICTURE] =>

[~DETAIL_PICTURE] =>

[SOCNET_GROUP_ID] =>

[~SOCNET_GROUP_ID] =>

[LIST_PAGE_URL] => /news/

[~LIST_PAGE_URL] => /news/

[SECTION_PAGE_URL] => /news/115/

[~SECTION_PAGE_URL] => /news/115/

[IBLOCK_TYPE_ID] => news

[~IBLOCK_TYPE_ID] => news

[IBLOCK_CODE] => news

[~IBLOCK_CODE] => news

[IBLOCK_EXTERNAL_ID] => clothes_news_s1

[~IBLOCK_EXTERNAL_ID] => clothes_news_s1

[EXTERNAL_ID] => 115

[~EXTERNAL_ID] => 115

[IPROPERTY_VALUES] => Array

(

[SECTION_META_TITLE] => Технические статьи

[SECTION_META_KEYWORDS] => технические статьи

[SECTION_META_DESCRIPTION] =>

[SECTION_PAGE_TITLE] => Технические статьи

[ELEMENT_META_TITLE] => Технические статьи

[ELEMENT_META_KEYWORDS] => технические статьи

[ELEMENT_META_DESCRIPTION] =>

[ELEMENT_PAGE_TITLE] => Технические статьи

[SECTION_PICTURE_FILE_ALT] => Технические статьи

[SECTION_PICTURE_FILE_TITLE] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[SECTION_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_PREVIEW_PICTURE_FILE_TITLE] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_ALT] => Технические статьи

[ELEMENT_DETAIL_PICTURE_FILE_TITLE] => Технические статьи

)

)

)

)

[SECTION_URL] => /news/115/

)

Поделиться:

Наплавка металла: виды, технология

03. 09.2019

09.2019

Те, кто занимается эксплуатацией различных механизмов, иногда сталкиваются с необходимостью выполнить наплавку на поверхности детали в конкретном месте. Разбитый крепеж, истертая в процессе эксплуатации детали частично или полностью, кромка, изношенная втулка. Каждый из этих случаев предполагает восстановление детали с применением наплавки нового прочного слоя металла на изношенный участок. Такая обработка позволяет не только выполнить восстановление, но и придать детали новые, более ценные свойства. К примеру, выполнив наплавку при помощи твердосплавного слоя на основании детали из низкоуглеродистой стали, можно получить деталь с повышенной износоустойчивостью или другими эксплуатационными свойствами.

Такой наиболее простой, но в то же время эффективный способ подходит не только для восстановления пригодности (работоспособности) металлических деталей. При помощи наплавки металла электродом можно видоизменить образец, придав ему форменные особенности, усилить свойства поверхностного слоя, поработать над прочностью и износостойкостью.

Особенности и терминология: основное о понятии «наплавка»

В чем кроется секрет такой технологии, какими особенностями она обладает и как реализовать ее в быту, постараемся понять вместе. Промышленными технологиями читатель вряд ли интересуется, тем более с использованием роботизированных машин. Потому дальше разберемся с особенностями наплавки металла вручную, то есть при помощи электродов для сварки.

В повседневной жизни под понятием металл человек может иметь ввиду и сплав, к примеру, сталь. Если словесно эти названия можно обобщить, то в работе использование технологий для конкретного металла/сплава и рабочие детали отличаются. Рассмотреть тему подробно просто нереально из-за объема предлагаемого материала, потому приступая к ознакомлению с таким процессом, сначала уточните детали, касающиеся работы с металлом выбранного типа. Все, что мы вам предлагаем в статье, – рекомендации при проведении наплавки.

В целом наплавка металла имеет схожие черты со сваркой, не помешает ознакомиться с последними технологиями, применяемыми к обработке сплавов и металлов: меди, алюминия, чугуна, нержавейки и других в плане специфики предполагаемых работ. Под наплавкой подразумевают соединение металлов разнородного характера посредством нанесения одного расплавленного металла на поверхность другого. Присадочным материалом зовется тот, который наносится, основным – подвергающийся поверхностной обработке по методике наплавки металла.

Под наплавкой подразумевают соединение металлов разнородного характера посредством нанесения одного расплавленного металла на поверхность другого. Присадочным материалом зовется тот, который наносится, основным – подвергающийся поверхностной обработке по методике наплавки металла.

Технологические особенности проведения процедуры

Взаимопроникновение раскаленных металлов друг в друга происходит на уровне молекул.

Для этого поверхностный слой основный разогревают до степени расплавления на небольшую глубину, а присадку до жидкого состояния. К преимуществам сварки металла наплавкой относят возможность регулирования толщины слоя и нанесение присадки на образец независимо от его формы.

Название сплава с английского происходит от слова смешивание и в терминологии употребляется как гомогенное соединение. К основным характеристикам сплава относят повышенную надежность, поскольку при помощи механического воздействия поддать металлы разъединению к исходному состоянию невозможно.

Основные правила наплава

В работе выделяют основоположные правила наплавки металла. Глубина расплава верхнего слоя основной детали должна быть минимальной. Достичь такого эффекта можно при элементарном наклоне электрода, делающемся в сторону, противоположную направлению его движения. При минимальном перемешивании металлов разнородного характера остаточное напряжение снижается, что исключает риск деформации деталей на отдельных участках. При проведении процедуры следите за количеством присадки, ведь ее избыток может привести к осложнениям в дальнейшей работе, что сопровождается еще большими трудозатратами и сроками выполнения.

Технология наплава при помощи электродов

Прежде чем приступать к работе, проводят предварительную очистку металла, которая состоит из двух этапов: зачистки и обезжиривания.

Наплавка металла электродом – самый распространенный метод получения гомогенного слоя. Простота технологии делает его основным в применении и в условиях производства, и дома. Электрод со специальным покрытием подбирают исходя из преследуемых целей обработки. Этот выбор также зависит от типа металла, из которого выплавлена основа. В зависимости от марки электрода полученный слой приобретает необходимые характеристики.

Простота технологии делает его основным в применении и в условиях производства, и дома. Электрод со специальным покрытием подбирают исходя из преследуемых целей обработки. Этот выбор также зависит от типа металла, из которого выплавлена основа. В зависимости от марки электрода полученный слой приобретает необходимые характеристики.

Подключение схемы – прямое или обратное. Второй вариант применяется чаще, так как отличается удобством. Для проведения работы необходимо постоянное напряжение «+» на покрытом электроде.

Особенности процедуры

Форменные особенности и толщина слоя зависят от сечения электрода. Чтобы обеспечить качественный наплав, напряжение и силу тока дуги необходимо свести к минимуму, но это требует корректного согласования. Практические навыки приобретаются с опытом и в дальнейшем не вызывают у рабочего сложностей.

Наплавка: маленькие секреты

При повышении напряжения рубец начинает увеличиваться не в объеме, а в ширину, что способствует увеличению длины дуги. У каждого из видов электродов свои особенности использования. К примеру, знаете ли вы, насколько важно предварительно нагревать основу? При работе с низкоаллергенной сталью такое условие соблюдать не всегда обязательно. В каком из режимов лучше всего охлаждать деталь? А какой уровень тока установить? Все технологические детали наплавки отмечены в сопроводительной документации к выбранному вами типу электродов. Что касается качества наплавки, то оно повышается вместе с температурой разогрева, значение которой для всех типов электродов примерно одинаковое и составляет + 300 ºС. Проводя работы, связанные с наплавкой дома, придется обзавестись термопечью, к примеру, электрической камерной.

У каждого из видов электродов свои особенности использования. К примеру, знаете ли вы, насколько важно предварительно нагревать основу? При работе с низкоаллергенной сталью такое условие соблюдать не всегда обязательно. В каком из режимов лучше всего охлаждать деталь? А какой уровень тока установить? Все технологические детали наплавки отмечены в сопроводительной документации к выбранному вами типу электродов. Что касается качества наплавки, то оно повышается вместе с температурой разогрева, значение которой для всех типов электродов примерно одинаковое и составляет + 300 ºС. Проводя работы, связанные с наплавкой дома, придется обзавестись термопечью, к примеру, электрической камерной.

Особенности плазменной наплавки металла

Прочные практически неразрывные под любой силой давления узлы производятся при помощи плазменной наплавки. При помощи подобной обработки каждое из прошедших процедуру изделий приобретает необходимые диэлектрические, тепловые, физические и другие свойства. Другими словами, изделия закаляются в процессе наплавки. Резка металла, а также его обработка совершается при использовании специального резака с раскаленным плазменным потоком.

Другими словами, изделия закаляются в процессе наплавки. Резка металла, а также его обработка совершается при использовании специального резака с раскаленным плазменным потоком.

Изделия, изготовленные при помощи наплавки плазменной дугой, отличаются износостойкостью, жаростойкостью, кислотоупорностью и т.д.

По сравнению с наплавкой при помощи электрода плазменная наплавка обладает рядом преимуществ, но может применяться только в условиях производства. Монтировать специальную установку и закупать оборудование для работы с такими агрегатами дома как минимум дорогостоящее удовольствие. Потому еще раз подумайте, есть ли необходимость в приобретении инструмента для редкого использования в домашних условиях или есть место применению старого доброго электрода, что окажется более выгодным в финансовом плане, но никак не худшим вариантом.

Наплавочные швы и их виды

Чтобы получить качественное покрытие основной детали другим сплавом, начните укладку следующего рубца с противоположной стороны изделия. При этом слои наплавки накладываются не последовательно (один за другим), а произвольно – то на одном, то на другом участке. Применение такой технологии наплавки металла поможет избежать частичной деформации основы при перегреве. Наплавочные швы в зависимости от технологии и предназначения разделяют на несколько категорий.

При этом слои наплавки накладываются не последовательно (один за другим), а произвольно – то на одном, то на другом участке. Применение такой технологии наплавки металла поможет избежать частичной деформации основы при перегреве. Наплавочные швы в зависимости от технологии и предназначения разделяют на несколько категорий.

В зависимости от типа обрабатываемой детали используют одну из схем расположения рубцов:

- винтовую линию, сформированную из валиков гомогенного сплава;

- ряд окружностей замкнутого типа, создаваемых из наплавленных рубцов;

- располагающиеся вдоль образующей металлические штрихи.

С первым из методов чаще всего работают при проведении работ в условиях механизированного производства. Потому углубляться в этот процесс не будем. С остальными методиками обработки плоских и объемных деталей ознакомимся детальнее, изучив их специфику и область применения.

Швы для плоских поверхностей

При обработке плоскостей используют одну из технологий нанесения гомогенного слоя: узкими или широкими рубцами, сплошным слоем. Ознакомимся с этими видами наплавки металла.

Ознакомимся с этими видами наплавки металла.

Узкая штриховка

Способ нанесения – узкими рубцами. Их укладывают с перекрытием около 1/3 от всей длины шва.

Нанесение широких валиков

Методика обработки при помощи широких валиков заключается в плавном перпендикулярном перемещении электрода относительно оси наплава. При этом выполняют колебательные движения, конфигурацию которых подбирают исходя из объемов основной детали.

Комбинированная наплавка

Применение комбинированной обработки уместно в тех случаях, когда требуется получить сплошной гомогенный слой. Для этого наплав производят узкими рубцами, располагающимися друг от друга на расстоянии чуть меньше, чем их ширина. После нанесения первого слоя проводят зачистку основы, избавляясь от шлаков, а на оставшиеся пустоты наносят еще один слой расплавленного металла.

Для цилиндрических поверхностей

Кроме перечисленных выше, используют еще одну популярную технологию наплавки при использовании электродов – в защищенной газовой среде. Принцип обработки не отличается сложностью. На самом деле она в другом – приобретении баллона, заправленного специальной газовой смесью: аргоновой, гелиевой, любой другой в зависимости от типа присадочного материала, использующегося при наплавке. Такой вариант лучше всего подходит для небольшой домашней мастерской. Хотя покупка газового баллона для работы с металлами в домашних условиях вряд ли окажется целесообразной. Своими руками проще выполнить наплавку при помощи электродов так, как мы рассмотрели в статье. Хочется надеяться, что здесь вы нашли все ответы на интересующие вопросы, разобрались с понятием технологического процесса и уточнили для себя, как правильно проводить наплавку в домашних условиях.

Принцип обработки не отличается сложностью. На самом деле она в другом – приобретении баллона, заправленного специальной газовой смесью: аргоновой, гелиевой, любой другой в зависимости от типа присадочного материала, использующегося при наплавке. Такой вариант лучше всего подходит для небольшой домашней мастерской. Хотя покупка газового баллона для работы с металлами в домашних условиях вряд ли окажется целесообразной. Своими руками проще выполнить наплавку при помощи электродов так, как мы рассмотрели в статье. Хочется надеяться, что здесь вы нашли все ответы на интересующие вопросы, разобрались с понятием технологического процесса и уточнили для себя, как правильно проводить наплавку в домашних условиях.

Источник: fb.ru

Советуем подписаться на наши страницы в социальных сетях: Facebook | Вконтакте | Twitter | Google+ | Одноклассники

Рейтинг статьи:

Просмотров: 663

Поделиться:

Теги

История (1) Ковка (1039) Самоделки (1) Сварка (1008)

Еще

технология, техника, оборудование, виды, сущность, способы обработки деталей

21. 07.2021

07.2021

Создавать прочные стыки и восстанавливать изношенные покрытия можно разными способами. Сегодня под прицелом внимания один из них, а именно механизированная сварка и наплавка: рассмотрим, что она из себя представляет и какими методами может осуществляться, проанализируем преимущества и недостатки, которыми она обладает.

Обратите внимание, у нее широкая сфера применения: она выполняется как при изготовлении самых разных строительных конструкций (чаще всего труб), так и при ремонте активно использовавшихся функциональных узлов. С помощью тех или иных ее видов возвращают исходную геометрию шеек коленвалов, шлицов КПП и редукторов, элементов ходовой части гусениц и многих других предметов. В настоящее время считается наиболее перспективным направлением, а значит активно развивается.

Что называют механизированной наплавкой

В общем случае это процесс нанесения специального слоя на изношенную поверхность, который, затвердев, не только восстановит начальную форму детали, но и станет своего рода защитным покрытием. Весь смысл (и главная особенность) здесь в том, как осуществляется данный вид работ, а реализовать его можно одним из двух вариантов:

Весь смысл (и главная особенность) здесь в том, как осуществляется данный вид работ, а реализовать его можно одним из двух вариантов:

- • автоматически – как подача электродного материала, так и его перемещение (и заготовки тоже) в пространстве выполняется оборудованием; многие установки обеспечивают еще и поперечные колебания направляемого стержня, что позволяет уменьшить количество проходов;

- • полуавтоматически – механическим путем выполняется только доставка проволоки (или другой присадки) в рабочую зону, по шлангу, после чего сварщик самостоятельно перемещает держатель с нею относительно заготовки.

У каждого есть свои особенности. Так, в первом случае может не хватить гибкости при позиционировании, во втором многое зависит от мастерства человека, решающего задачу. Хотя производительность труда в обеих ситуациях значительно выше, чем при любом из ручных методов (у них другие достоинства). Качество и равномерность покрытия, обычно, тоже лучше, что и обуславливает широту применения, особенно серийного.

Технология механизированной наплавки

- • Начальным этапом становится очистка поверхности детали от остатков смазочных материалов, грязи. Можно либо аккуратно обжечь ее с помощью горелки, либо промыть горячим щелочным раствором, после чего пройтись по ней щеткой. Это нужно для максимально равномерного осаждения восстанавливающего слоя.

- • Следующий шаг – предупреждение значительных внутренних напряжений (если есть вероятность их возникновения), чтобы исключить появление трещин в нанесенном покрытии. Для этого необходимо подогреть обрабатываемый элемент до определенной температуры. До какой именно? Зависит от размеров, формы, характеристик заготовки, а также от конечных свойств присадки.

- • Ну а затем осуществляется расплав – проволоки, металлической ленты, порошка – и непосредственное нанесение дополнительного материала на основной, под флюсом или без него, под защитой газа или без нее. Если при этом накладываются отдельные валики, стоит следить, чтобы каждый последующий перекрывал 0,4-0,5 ширины предыдущего.

Кажется, что все просто, и при должном уровне опыта так и есть, но важно не забывать, что правильная техника механизированной наплавки требует учитывать целый ряд нюансов. Даже при подготовке нужно:

- • отшлифовать рабочие поверхности предмета шкуркой, если ранее он уже проходил процедуру восстановления;

- • заглушить выходящие в зону контакта отверстия графитовыми стержнями или сразу пастой на основе жидкого стекла, причем сделать это предварительно, примерно за сутки;

- • снять остатки смазки при помощи специально проколотых резиновых шайб, установленных перед головками;

- • закрепить деталь в патроннике с достаточной надежностью – так, чтобы биение не было больше 1,5 мм.

Просто необходимо придерживаться не только выбранного способа (методы мы подробно рассмотрим ниже), но и режима плавления. Последний зависит от целого ряда факторов, в числе которых и величины напряжения с током, и характер вращения заготовки, и скорость подачи, и даже угол положения проволоки или ее длина.

В вопросе формирования валиков тоже есть своя специфика: при их нанесении важно проваривать основной материал неглубоко, так, чтобы его доля в покрытии не превышала 0,3-0,45 m. При этом нельзя вести дугу слишком быстро, иначе слои получатся узкими и пострадает качество сцепления.

Свои ограничения есть и по вылету присадочного прутка: чем он больше, тем значительнее сопротивление цепи, тем сложнее выполнять работу. Практическим путем обнаружено, что данная величина не должна превышать 25 мм.

Виды механизированной наплавки

Сегодня актуальны такие способы:

- • под флюсом;

- • в защитной газовой среде;

- • электроконтактный;

- • электрошлаковый;

- • вибродуговой;

- • плазменный.

Теперь рассмотрим каждый из них подробнее.

Работы под флюсом удобны тем, что при их осуществлении воздух не воздействует на разгоряченный металл, что помогает избежать пор и в целом облегчает труд. Плюс, отсутствует разбрызгивание, выделяющееся тепло используется более эффективно, можно выполнить легирование.

Плюс, отсутствует разбрызгивание, выделяющееся тепло используется более эффективно, можно выполнить легирование.

Сам процесс отличается своей производительностью, и тому есть две причины:

- • Вылет сравнительно малый, поэтому ток (не единицу площади стержня) в 7-8 раз выше, чем при ручной дуговой сварке.

- • Образующийся шлак помогает минимизировать потери основного материала, что положительно сказывается на итоговом коэффициенте напайки (увеличивает его в 1,5-2 раза).

Роль электрода выполняет сплошная проволока сечением 1-6 мм, скорость ее подачи регулируется автоматическим устройством и составляет от 100 до 300 км/ч. К ней подводится «плюс» от источника (через мундштук из меди), тогда как «минус» – к самой заготовке (но ток при этом еще проходит через станину и съемник).

При этом флюс может быть стеклообразным, представляя собой размельченную смесь силикатов (серия АН), и только оберегать основной материал от воздуха. Или содержать в себе легирующие, связывающие, шлакообразующие, раскисляющие добавки и изменять физико-химические свойства наносимого покрытия.

Или содержать в себе легирующие, связывающие, шлакообразующие, раскисляющие добавки и изменять физико-химические свойства наносимого покрытия.

Механизированная наплавка поверхностей деталей в защитной газовой среде проводится в пространстве, заполненном смесью аргона и водяного пара или CO2. Первый дорого стоит, поэтому на заводах по умолчанию используют CO2, ремонтируя в нем кузова, элементы кабин и оперения и многие другие заготовки.

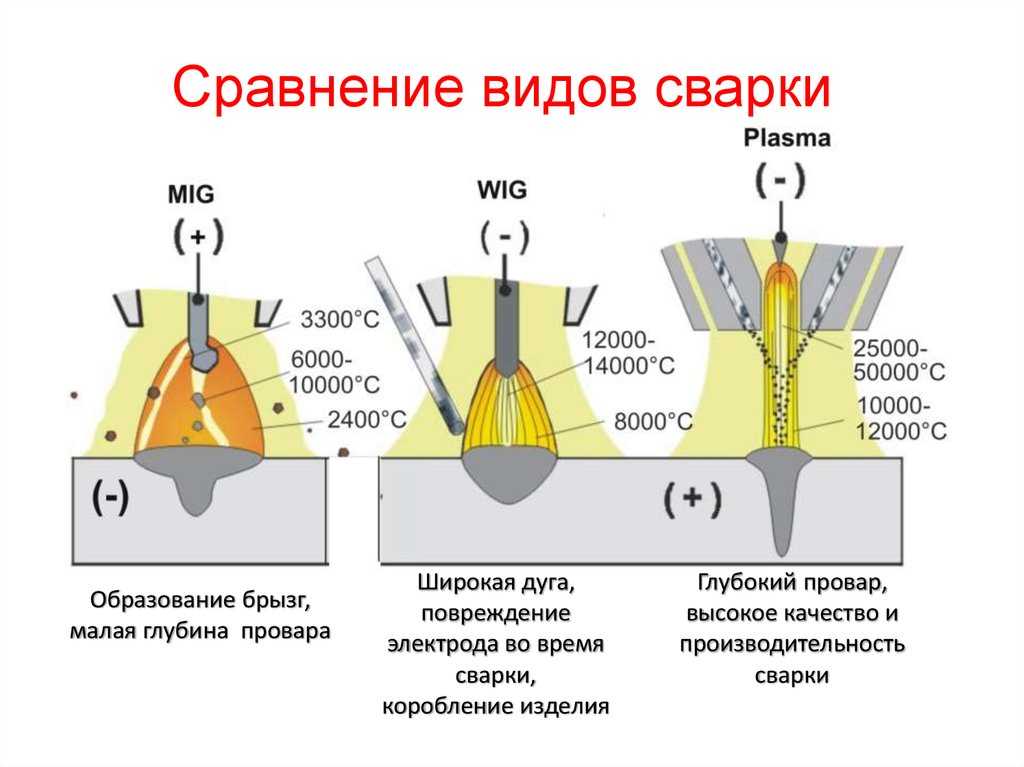

Процесс протекает следующим образом: поданный в рабочую зону, углекислый газ вытесняет собой воздух, не давая кислороду или азоту негативно воздействовать на созданный шов. Проблема только в том, что дуга нагревается до 6000 0С, а при такой температуре связи в CO2 нарушаются, и реакция его распада провоцирует выгорание легирующих веществ и углерода в наносимом покрытии. Чтобы нивелировать возможный вред, следует использовать специальную присадочную проволоку из серии Св, в составе которой содержатся добавки титана, кремния, марганца.

Этот вариант обладает сразу четырьмя преимуществами:

- • позволяет получить ровный, плотный и даже эстетичный слой (причем без шлака), не требующий какой-то последующей обработки;

- • дает возможность решить вопрос в 1,5-3 раза быстрее, чем вручную;

- • обеспечивает все условия для визуального контроля процесса;

- • способствует попутному охлаждению заготовки, из-за чего поверхность последней не коробится.

В число минусов запишем относительную непрочность шва и сравнительно большое разбрызгивание.

Зато метод просто реализуется на практике: стандартного 40-литрового баллона углекислоты хватает на 20 часов работы. Содержащуюся в ней влагу не проблема нейтрализовать осушителем – медным купоросом. Отличным редуктором станет обычный кислородный. Все операции нужно проводить с подачей тока обратной полярности.

Есть как классические, так и современные механизированные способы сварки и наплавки деталей. Электроконтактная относится, скорее, ко второй категории, так как выполняется на модернизированном оборудовании. Для ее реализации используются машины, приваривающие проволочный или ленточный металл, в один или несколько проходов, и таким образом создающие равномерное покрытие нужной толщины (до 3 мм). Рациональнее, если слоев будет 2-4: это позволит сохранить все физико-механические свойства, исключая перегрев при проведении работ.

Электроконтактная относится, скорее, ко второй категории, так как выполняется на модернизированном оборудовании. Для ее реализации используются машины, приваривающие проволочный или ленточный металл, в один или несколько проходов, и таким образом создающие равномерное покрытие нужной толщины (до 3 мм). Рациональнее, если слоев будет 2-4: это позволит сохранить все физико-механические свойства, исключая перегрев при проведении работ.

Перемешивание основного и дополнительного материала стремится к нулю, особенно при использовании промежуточных присадок – порошков ПГ-СР. При этом вполне реально поддерживать производительность на уровне 2-4 кг/ч.

Электрошлаковый метод позволяет ремонтировать даже сильно изношенные элементы, например, Он обеспечивает высокое качество шва, причем работу можно проводить действительно быстро, показатель в 30 г/Ач вполне реален.

Схема следующая:

- • флюс нагревается дугой, после чего через него пропускается ток;

- • в таких условиях электрод плавится и образует ванну вместе с основным металлом;

- • кристаллизатор движется вверх с определенной скоростью, а нижние слои постепенно остывают.

Обратите внимание, рабочая зона в этом случае полностью защищена от влияния воздуха, поэтому ничто не мешает вводить легирующие добавки и использовать выделяющееся тепло с максимальной эффективностью.

Техника и технология механизированной наплавки вибродуговым способом сводится к использованию присадочного стержня, создающего колебания с амплитудой от 1 до 3 мм и частотой от 50 до 100 Гц. В результате весь процесс становится чередой из трех циклично повторяющихся этапов:

- • горение;

- • холостой ход;

- • замыкание.

Причем на первом шаге выделяется до 9/10 всего тепла, а на третьем – только 1/10. Это объясняется тем, что 12-20 В, т. е. при малом напряжении источника тока в цепи есть индуктивность, а значит дуга остается стабильной, и ее вольтаж уже 30-35 В.

Для максимальной эффективности стоит подключать ток обратной полярности и выполнять работу в охлаждающей жидкой среде. Хорошо подойдет водный раствор глицерина (10%) или кальцинированной соды (5%), поданный за 40 мм от присадочного стержня. В результате нагрева он обратится в пар, который и заберет вредные азотистые соединения. Кроме того, Ca сделает горение более стабильным, а C3H8O3 предотвратит появление трещин.

Хорошо подойдет водный раствор глицерина (10%) или кальцинированной соды (5%), поданный за 40 мм от присадочного стержня. В результате нагрева он обратится в пар, который и заберет вредные азотистые соединения. Кроме того, Ca сделает горение более стабильным, а C3H8O3 предотвратит появление трещин.

Да, метод хорош малой зоной повышения температуры и почти полным отсутствием потерь легирующих элементов и позволяет получить тонкое, но прочное покрытие, но у него есть и недостаток. Минус в том, что усталостная прочность заготовки снижается – из-за появления пор в нанесенном слое, что частично ограничивает случаи применения.

Если же рассматривать современные механизированные способы наплавки, то самой прогрессивной считается плазменная технология. В соответствии с ней восстановление изношенной поверхности осуществляется под воздействием сильно нагретого и богато ионизированного газа – аргона, гелия, воздуха, азота с добавками.

Может осуществляться по одной из трех схем – с открытой, закрытой и комбинированной струей. В первом случае роль анода выполняет заготовка, во втором – горелка или сопло, в третьем – и то и другое.

В первом случае роль анода выполняет заготовка, во втором – горелка или сопло, в третьем – и то и другое.

Варианта реализации тоже два:

- • плазма захватывает порошок и равномерно осаждает его на поверхность;

- присадка сразу вводится в струю.

Метод обладает пятью практическими преимуществами:

- • за счет концентрации высокой температуры зона термического влияния сужается;

- • благодаря ему на сталь реально наносить самые разные износостойкие материалы, даже пластмассу;

- • позволяет точно регулировать толщину слоя – от тонкой, в 0,1 мм, до 2-3 мм;

- • отличается сравнительно высоким КПД дуги – достигает 45%;

- • по нему можно выполнять еще и поверхностную закалку.

Оборудование для механизированной наплавки

Обычно это установки, «сердце» каждой из которых – переделанный токарный станок: вместо резцедержателя у него головка, также он оснащен источником питания и зачастую понижающим редуктором, уменьшающим вращение до 5 или даже до 2 об/мин.

Хотя для коленчатых валов есть техника, не требующая дополнительной доработки. Это машины вроде ОКС-5523 с универсальными центросмесителями, и они регулируют скорость бесступенчато.

Источники тока подключают самые разные, например, это может быть:

- • выпрямитель из серии ВКС-500-1 или ВС-600;

- • преобразователь вроде ПСУ-500-2 или ПСГ-500.

При выборе головок для подачи присадки традиционно отдают предпочтение моделям из семейств ОКС.

Наиболее распространенным электродом считается пружинная проволока сечением 1,6-2 мм, хотя также популярны серии Св и Нп, в том числе и низкоуглеродистые, и высоколегированные. Подбирать одну из них нужно так, чтобы наносимое покрытие по своему химическому составу было сходным с основным.

Флюс – это соединение из порошкового графита с феррохромом и жидкого стекла. Эти вещества смешивают в определенных пропорциях и прокаливают, потом дают настояться, а дальше добавляют к чистому и уже приготовленному. Затем остается лишь хранить его в сухой емкости и использовать по мере необходимости.

Затем остается лишь хранить его в сухой емкости и использовать по мере необходимости.

Сущность механизированной наплавки и ее назначение

В общем случае это нанесение слоя материала на поверхность заготовки. Это нужно:

- • для восстановления или изменения исходных размеров (геометрии) элемента, что особенно актуально, если это инструмент, например, режущая кромка;

- • или придания новых свойств, допустим улучшения антикоррозионных характеристик или для повышения стойкости к истиранию.

Ну и в рассматриваемой нами ситуации процесс еще и должен быть наполовину или полностью автоматизированным.

Плюсы

- • можно создавать покрытия значительной толщины (до 2-3 мм) и таким образом возвращать изначальную геометрию даже сильно изношенным изделиям;

- • производительность в 1,5-3 раза выше, чем при любом из ручных методов;

- • используемое оборудование сравнительно надежное и простое в транспортировке;

- • отсутствуют ограничения по габаритам предметов – конусы доменных печей, сосуды атомных реакторов и другие большие объекты тоже реально защитить и восстановить;

- • каждый метод достаточно легок в реализации;

- • наносимый слой может быть какого угодно состава, от чистой меди до комбинированной пластмассы;

- • наплавку не проблема сочетать с другими методами обработки, допустим, с азотированием или плазменной закалкой.

Минусы

- • В ряде случаев в результате смешивания основного материала с добавленным, наблюдается ухудшение практических свойств;

- • при неправильном выборе режима деформация, провоцируемая высокими температурами, может быть чрезмерной, что требует принятия дополнительных мер по сохранению геометрии заготовки;

- • решающему задачу мастеру нужно обладать теоретическими знаниями в области сочетаемости металлов, чтобы сделать покрытие не просто равномерным, а с нужными свойствами;

- • небольшое количество сочетаний по сравнению с тем же напылением;

- • трудно покрывать малые элементы сложных форм – ванну приходится постоянно переносить и не всегда удается осуществить это плавно.

Выводы

Мы рассмотрели сущность и назначение механической наплавки металлов, со всеми ее плюсами и минусами, и, по нашему мнению, достоинства важнее недостатков, а значит этой технологией стоит пользоваться. Какой именно способ ее выполнения выбрать, решать вам. А выгодно заказать станки для реализации практически каждого из методов вы можете в нашей компании «Сармат».

Какой именно способ ее выполнения выбрать, решать вам. А выгодно заказать станки для реализации практически каждого из методов вы можете в нашей компании «Сармат».

описание технологии, преимущества и недостатки

Вопросы, рассмотренные в материале:

- 4 способа дуговой сварки

- Механизированные дуговые способы наплавки

- Способ дуговой наплавки под слоем флюса

- Вибродуговая наплавка: описание технологии

- Способ дуговой наплавки в среде защитных газов

Различные дуговые способы сварки и наплавки чаще всего применяются при ремонте изношенных или поврежденных деталей. Благодаря своей универсальности, простоте в освоении и работе, относительной дешевизне расходников и оборудования данные методы металлообработки получили наибольшее распространение.

Тот или иной способ работы с металлом выбирается, исходя из характера поломки, типа металла, свойств обрабатываемой поверхности и других параметров. Из нашего материала вы узнаете о технологии выполнения различных видов сварки и наплавки, их преимуществах и недостатках.

Из нашего материала вы узнаете о технологии выполнения различных видов сварки и наплавки, их преимуществах и недостатках.

4 способа дуговой сварки

Сварка металла электрической дугой (также ее называют электродуговой или просто дуговой) является на данный момент самым распространенным способом неразъемного соединения различных металлов методом плавления. При такой технологии используется процесс сильного локального нагрева свариваемых кромок деталей до жидкого состояния с помощью электрической дуги. После затвердевания эти части образуют сварочный шов. Самое массовое применение в различных производственных отраслях нашли четыре способа дуговой сварки.

- Ручная дуговая сварка металла.

Такая технология выполняется двумя способами: с использованием неплавящихся или плавящихся электродов.

VT-metall предлагает услуги:

При ручном дуговом способе сварки неплавящимся электродом свариваемые кромочные поверхности заготовок располагаются впритык между собой.

Возбуждается дуга между предназначенными для соединения частями изделия и неплавящимся (графитовым или угольным) электродом. Стыки деталей и присадка, которая подается в зону дуги, разогреваются до температуры плавления, в результате образуется ванна из расплавленного металла. После их затвердевания в ванночке образует сварной шов. Такой вид сварки применяют при наплавке твердых сталей, а также при сваривании цветных металлов и их сплавов.

Возбуждается дуга между предназначенными для соединения частями изделия и неплавящимся (графитовым или угольным) электродом. Стыки деталей и присадка, которая подается в зону дуги, разогреваются до температуры плавления, в результате образуется ванна из расплавленного металла. После их затвердевания в ванночке образует сварной шов. Такой вид сварки применяют при наплавке твердых сталей, а также при сваривании цветных металлов и их сплавов.Ручную дуговую сварку плавящимся электродом проводят при помощи так называемого штучного электрода, имеющего специальное покрытие. При такой технологии этот способ является наиболее распространенным. Электрическая дуга возбуждается аналогично варианту, рассмотренному выше, но в этом случае осуществляется плавление не только кромок, но и самого электрода. В результате образуется общая ванна расплавленного металла, которая затвердевает при охлаждении и формирует сварной шов.

- Автоматическая и полуавтоматическая сварка металла под флюсом.

Полуавтоматическая и автоматическая способы сварки под слоем флюса предназначены для механизации двух главных движений, производимых вручную при обычном типе сварки, – передвижение электрода вдоль линии свариваемых кромок изделия и его подача в зону дуги. При полуавтоматической сварке автоматизируется только подача электрода в зону дуги, а его перемещение по линии свариваемых стыков сварщик производит самостоятельно.

Автоматический дуговой способ сварки металла включает в себя механизацию всех необходимых основных операций. Расплавленный шлак, появившийся при плавлении флюса, который подается в зону дуги, выполняет функцию защиты расплавленного металла от воздействия азота и кислорода. Такой способ сварки обеспечивает качественное сварное соединение и высокую производительность.

- Дуговая сварка металла в защитном газе.

Дуговой способ сварки металла в защитном газе производится с помощью неплавящихся (вольфрамовых) или плавящихся электродов.

При первом варианте сварной шов формируется за счет плавления кромок металлического изделия. В некоторых случаях используется подача присадочного материала в зону дуги. Второй вариант подразумевает расплавление электродной проволоки и ее участие в формировании шва. Подача струи защитного газа, выталкивающего воздух из зоны дуги, исключает процессы азотирования и окисления расплавленного шва.

При первом варианте сварной шов формируется за счет плавления кромок металлического изделия. В некоторых случаях используется подача присадочного материала в зону дуги. Второй вариант подразумевает расплавление электродной проволоки и ее участие в формировании шва. Подача струи защитного газа, выталкивающего воздух из зоны дуги, исключает процессы азотирования и окисления расплавленного шва. - Электрошлаковая сварка металла.

Электрошлаковый дуговой способ сварки основан на выделении теплоты при прохождении электрического тока через расплавленный шлак. Взаиморасположение электрода и свариваемых кромочных поверхностей изделия производится под углом 45° или вертикально. Шлак выполняет функцию защиты расплавленного металла от негативного влияния воздуха. С нижней стороны к свариваемым деталям ручным способом приваривают металлический поддон. По обе стороны зазора между изделиями устанавливают формирующие шов подвижные медные ползуны, охлаждаемые водой с внутренней полости.

После этого на поддон насыпают специальный флюс, сверху которого размещены одна или две электродные проволоки.

После этого на поддон насыпают специальный флюс, сверху которого размещены одна или две электродные проволоки.Под слоем флюса между поддоном и электродом возбуждается дуга. Специальный механизм подает электродную проволоку в область горения дуги. В результате образовавшейся высокой температуры происходит расплавление флюса и проволоки, появляется ванна расплавленного металла со шлаковым слоем над ней. При прохождении тока через расплавленный шлак, обладающий высоким сопротивлением (по закону – Джоуля Ленца), создается необходимая для сварки температура. Пропорционально объему накопленного в ванне шлака и жидкого металла механизм подачи флюса и электродной проволоки вместе с медными ползунами автоматически снизу вверх перемещаются с той же скоростью, с какой поднимается жидкий металл.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Механизированные дуговые способы наплавки

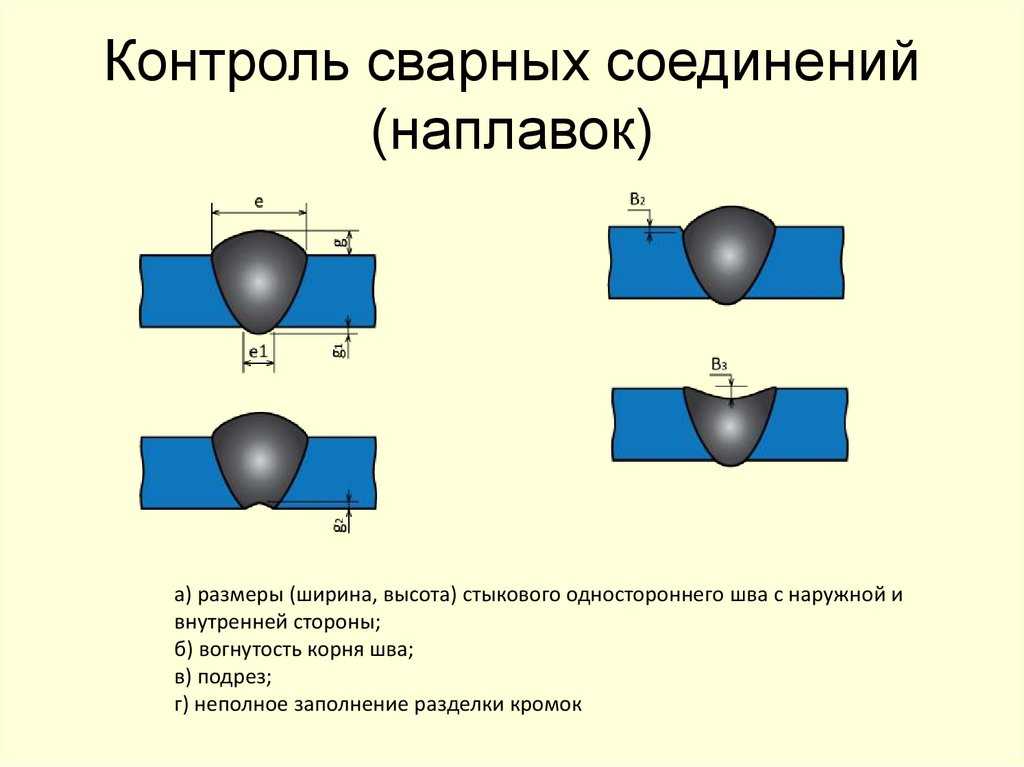

При выборе дугового способа наплавки необходимо учитывать такие важные параметры, как характеристики материала детали, предназначенной для реставрации, физико-механические свойства наплавляемого покрытия, геометрические параметры заготовки, уровень износа и некоторые другие.

Существует два вида механизированной сварки (наплавки) – автоматическая и полуавтоматическая. В первом случае происходит механическая подача как электродных расходных материалов (лент или проволок) в область обработки, так и относительное перемещение детали и электрода. При полуавтоматическом способе сварки механическим способом перемещаются только электроды. Подача электродной проволоки производится по шлангу к держателю, который перемещается самим сварщиком по необходимой траектории вручную.

Для выполнения работ при автоматическом дуговом способе наплавки требуется следующая базовая комплектация оборудования: сварочная головка, токарный или специальный станок, источник питания и аппаратный ящик.

Конструкция сварочной головки (автомата) состоит из механизма подачи ленты или электродной проволоки (чаще всего применяются тяговые ролики) с блоками регулировки скорости подачи, опускания, подъема, поворота головки.

Некоторые модели установок для наплавки, помимо устройства подачи электрода к заготовке, оснащаются механизмом, производящим поперечные колебания электрода, что позволяет получать за один проход слой наплавления значительно большей ширины. Это способствует повышению производительности и качества шва.

Это способствует повышению производительности и качества шва.

Способ дуговой наплавки под слоем флюса

В отличие от ручного дугового способа наплавки, при этом методе показатель допустимой плотности тока увеличивается до 10 раз (может быть в диапазоне от 150 до 200 А/мм2), что допускает применять повышенные мощности сварочной дуги без риска перегреть электрод. При этом производительность наплавки может возрасти до семи раз.

Горение дуги происходит под слоем флюса, благодаря которому происходит значительное снижение теплового обмена с внешней средой. В итоге происходит существенное понижение удельного потребления электроэнергии в процессе наплавки металла с 6–8 кВт∙ч/кг до 3–5 кВт∙ч/кг. Кроме этого, обеспечивается защита сварочной ванны от негативного воздействия азота и кислорода воздушной среды. По сравнению с методом наплавки штучным электродом, при данной технологии наличие кислорода в наплавленном слое сокращается более чем в 20 раз, а азота становится в три раза ниже.

При дуговом способе наплавки под слоем флюса, по сравнению с ручной дуговой сваркой, процентный показатель потерь электродного материала на огарки и разбрызгивание сокращается с 20–30 до 2–4 %.

Между концом электродной проволоки и поверхностью детали происходит возбуждение сварочной дуги. Проволока поступает к зоне сваривания через мундштук механизма подачи, а основной металл и флюс – из флюсопровода. При высокой температуре сварочной дуги происходит плавление проволоки, флюса и основного металла и образуется сварочная ванна. Над зоной сварки образовывается жидкая пленка из флюса, то есть происходит горение дуги в газовом пузыре под расплавленной оболочкой из флюса.

Способность оболочки из флюса поддерживать тепло дуги позволяет сократить потери на угар наносимого металла и защитить расплавленную ванну от соединения с азотом и окисления. Помимо этого, флюс (как сыпучий, так и жидкий) осуществляет давление на расплавленный металл, что способствует качественному формированию шва.

На основном металле толщина флюса находится в пределах от 20 до 80 мм, притом та часть, которая не была задействована в процессе сварки, возвращается в бункер. При перемещении сварочной ванны происходит остывание уже наплавленного металла с образованием поверх него шлаковой корки, которую впоследствии легко отделить легкими ударами заостренного молотка. Шлак дробят и в смеси со свежим флюсом повторно применяют для сварки.

С помощью дугового способа наплавки под слоем флюса можно восстанавливать и упрочнять довольно изношенные детали – с износом до 5 мм. Такую технологию используют для наплавки металлических поверхностей с цилиндрической формой (различных осей, валов, опорных катков), плоских изделий (фланцев) и деталей с криволинейными формами (лопасти гидротурбин, зубья звездочек и т. д.).

К недостаткам можно отнести следующие моменты: не используется при наплавлении деталей диаметром меньше 50 мм, не видно сварочную ванну, большой расход флюса и его высокая стоимость.

При наплавке применяется постоянный ток, так как это позволяет обеспечивать устойчивость горения дуги и, соответственно, стабильный и качественный сварной шов. Полярность используют обратную, т. е. на электрод подают положительный потенциал, а на металлическую заготовку – отрицательный. При таком способе происходит меньший нагрев детали, значит, сокращаются тепловые потери.

Вибродуговая наплавка: описание технологии

Вибродуговой способ наплавки является разновидностью автоматической сварки в среде защитных газов и под слоем флюса. При такой технологии применяют постоянный ток с обратной полярностью напряжением от 12 до 20 В и плотностью от 50 до 70 А/мм2.

В качестве источников питания применяют выпрямитель с жесткой внешней характеристикой и сварочный преобразователь. Для дополнительной индуктивности и стабилизации сварочного тока используют дроссель низкой частоты.

В конструкции наплавочной головки имеется механизм подачи, с помощью которого в зону горения дуги с заданной скоростью подается электродная проволока. При помощи электромеханического вибратора мундштук совершает возвратно-поступательные движения (вибрации) с частотой колебаний от 100 до 120 Гц.

При помощи электромеханического вибратора мундштук совершает возвратно-поступательные движения (вибрации) с частотой колебаний от 100 до 120 Гц.

Значение амплитуды колебаний электрода относительно детали находится в диапазоне 1–3 мм. Периодическое прерывание дуги является причиной мелкокапельного переноса металлических частиц с поверхности электрода на заготовку. По этой причине формируется предельно минимальная сварочная ванна, обеспечивающая довольно надежное сплавление основного и электродного металла, небольшую глубину области термического воздействия и невысокое нагревание заготовки, намного меньшее по сравнению с обычной дуговой наплавкой выгорание легирующих элементов.

Метод вибродуговой наплавки широко используется для восстановления износа наружных и внутренних поверхностей деталей из стали и чугуна, имеющих цилиндрические и конические формы, а также плоские заготовки. Диапазон диаметральных размеров деталей, обрабатывающихся таким способом, составляет от 8 до 200 мм.

Однослойная наплавка обеспечивает толщину слоя от 0,3 до 3 мм, а при нанесении нескольких слоев ее можно произвести любой толщины.

Функцию защиты расплавленного металла могут выполнить также пар, флюс и углекислый газ.

Способ дуговой наплавки в среде защитных газов

Для сварки различных марок металла используются следующие виды защитных газов:

- азот – для меди и сплавов на ее основе;

- углекислый газ, водяной пар – для чугуна и стали;

- гелий и аргон – для любых металлов;

- различные смеси газов.

Высокая стоимость инертных газов вынуждает ограничивать их применение при дуговом способе наплавки деталей из высоколегированных сталей и сплавов из алюминия.

Подача электродной проволоки в зону горения дуги через наконечник и мундштук, которые расположены внутри газоэлектрической горелки, происходит с определенной скоростью при помощи специального механизма.

Во время контакта детали и сварочной проволоки возникает дуга. Сразу же начинается перемешивание расплавленного металла детали и электрода. По трубке в зону горения дуги под давлением 0,05–0,2 МПа осуществляется подача углекислого газа, который вытесняет воздух и тем самым защищает расплав от негативного воздействия азота и кислорода.