Виды обработки металлов и сплавов: Полезные статьи | ООО «Копейский завод изоляции труб»

alexxlab | 25.06.2023 | 0 | Разное

Виды обработки металлов

Металлообработка – это технологический процесс, при котором на металлы или сплавы оказывается физическое воздействие специальными инструментами. В итоге меняются геометрические параметры материалов или их физико-механические характеристики. Результатами металлообработки становятся детали, сборочные узлы и металлоконструкции для строительства, бытовой сферы и всевозможных отраслей промышленности.

Технологии металлообработки

Для придания материалам заданных размеров, форм и свойств используются разные виды металлообработки:

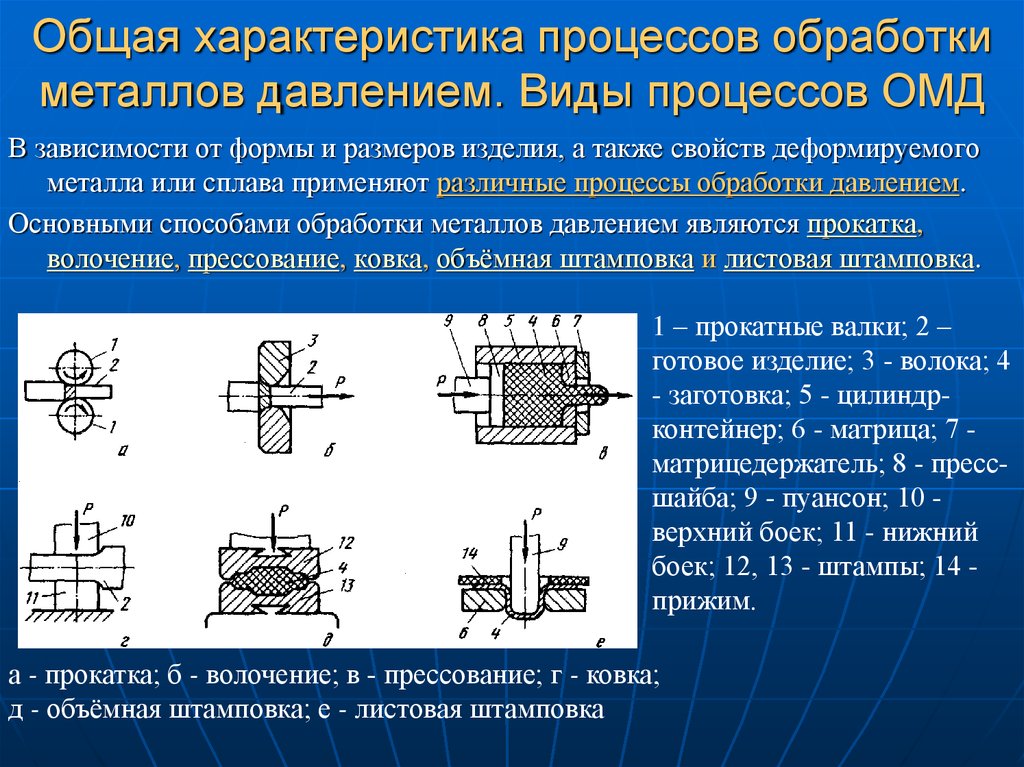

- Механическая обработка давлением или резанием – воздействие при помощи пресса или режущего инструмента.

- Литье – отлив деталей заданной формы из расплавленного материала.

- Сварка – соединение нескольких металлических элементов при помощи сварочной технологии.

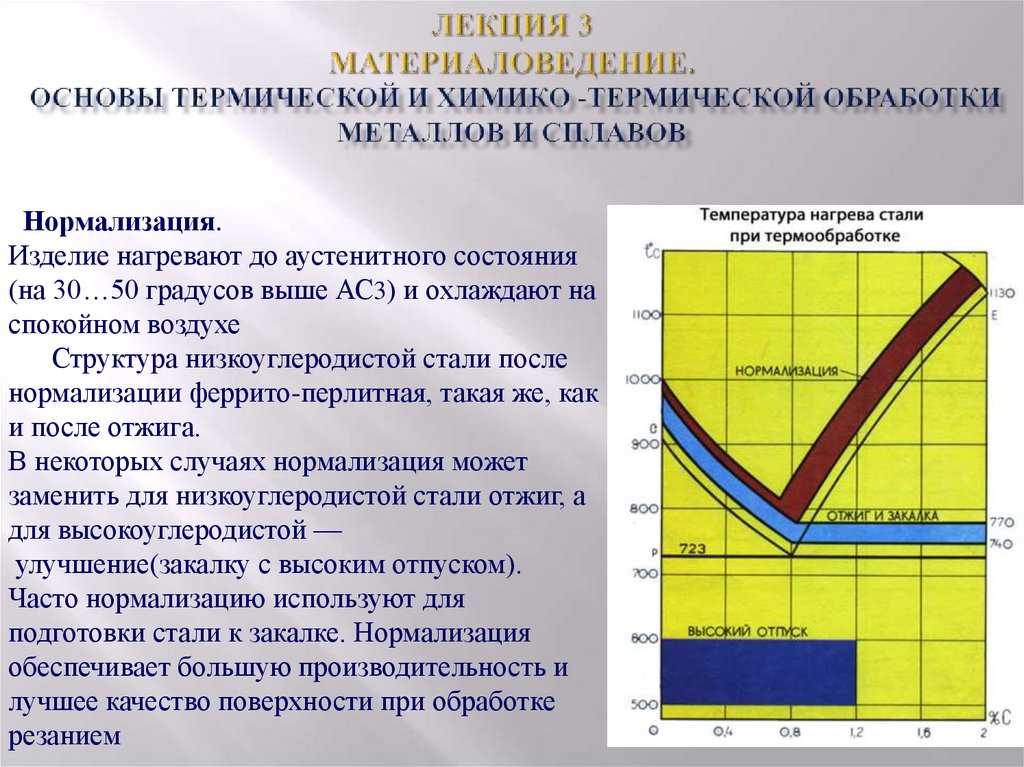

- Термическая обработка – нагрев цветных металлов или стали, их выдержка при определенной температуре и охлаждение с целью изменения характеристик.

- Художественная обработка – ковка, художественное литье или чеканка. Создание металлоизделий с высокими декоративными качествами.

- Электрообработка, пример – прокалка. Подразумевает прохождение через металл электрического разряда. Различают электроискровую и электрохимическую обработку, которая делает поверхность блестящей.

- Резка – разделение заготовок на составляющие определенных размеров и формы. К категории металлорежущего оборудования относятся лазерная резка, газокислородные и плазменные установки, буровые прессы и гильотины, сверлильные и гидроабразивные, расточные и отрезные, токарные и фрезеровочные станки. На современных производствах доминирует бесконтактная тепловая резка.

Виды механической обработки металлов

Мехобработка – это воздействие на заготовку фрезой, сверлом, резцом или другим инструментом для придания ей заданных размеров. При этом внутренняя структура металла или сплава остается неизменной.

- Операции резания – снятие с заготовки припусков материала с помощью режущего инструмента металлообрабатывающего станка. Тип механической обработки металлических изделий зависит от особенностей обрабатываемой поверхности, заданного класса точности, размеров детали и значений шероховатости. По технологии резания обрабатывается сортовой прокат черных и цветных металлов.

- Воздействие давлением или ударом, в результате которого заготовка подвергается пластической деформации и приобретает нужную форму с сохранением целостности. Часто перед воздействием давлением материал нагревается для снижения прочности и твердости. Металлообработка давлением используется для улучшения структуры и физико-механических характеристик материала, уменьшения его усадочной пористости и химической неоднородности, повышения прочности и эластичности. Это в нашем случае гибка металла или штамповка металла.

Методы мехобработки резанием

|

Метод |

Особенности |

Используемое оборудование |

|

Точение, токарные работы |

Закрепленная в шпинделе заготовка вращается с определенной скоростью, а установленный в суппорте резец выполняет продольно-поперечные движения. |

Станки токарной группы. |

|

Сверление |

Выполнение в заготовках глухих или сквозных отверстий заданного диаметра и глубины, в т. ч. многогранных отверстий. Для сверления различных металлоизделий используются сверла из быстрорежущих сталей, сверла с твердыми сплавами, боразоном, алмазом. |

Станки сверлильной группы. |

|

Зенкерование |

Вид получистовой обработки материалов, при котором цилиндрические и конические отверстия в деталях доводятся до нужных размеров, гладкости и класса точности. Выполняется при помощи цельных или насадных зенкеров – многолезвийных инструментов с осью вращения. |

Сверлильные и токарные станки. Реже – расточные, фрезерные и агрегатные. |

|

Шлифование |

Технология чистовой и отделочной металлообработки, при которой с поверхности деталей снимается тонкий слой материала. В результате изделия доводятся до нужных размеров и заданного уровня шероховатости. |

Шлифовальные станки с абразивными кругами разной зернистости, для цветных металлов – алмазные инструменты. |

|

Фрезерование |

Бывает фасонным, концевым, периферийным и торцевым. Вращающаяся фреза воздействует на продольно движущуюся заготовку и вытачивает необходимые элементы. Фреза движется в нескольких направлениях и позволяет выполнять множество операций. Так производится фрезеровка профилей, создаются канавки, подсечки, шпонки, колодцы, полости и отверстия, наносятся фаски и резьба. |

Фрезерные станки с разнообразными фрезами. |

|

Зубофрезерование, зубонарезные работы |

Тип лезвийной металлообработки, в результате которого с высокой точностью, отличным качеством поверхности, одинаковым шагом и глубиной резьбы нарезаются зубчатые колеса эвольвентного профиля. Так производятся червячные колеса, всевозможные детали с прямыми и косыми зубьями, цилиндрические колеса внешнего зацепления. |

Зубофрезерные станки с червячными модульными фрезами. |

|

Долбление |

Вид металлообработки, близкий к строганию. Основной инструмент – долбяк – выполняет возвратно-поступательные движения, придавая заготовке необходимые размеры и формы. Он выполняет шпоночные пазы, шлицы, зубья. |

Вертикально-долбежные станки, строгальные, универсально-фрезерные, вертикально-фрезерные с долбежными головками. |

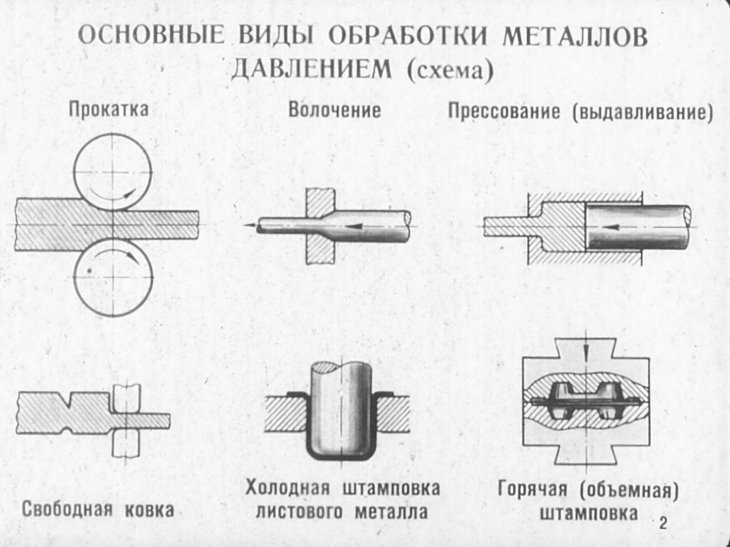

Способы мехобработки давлением

|

Метод |

Особенности |

Используемое оборудование |

|

Прокатка |

Используется для производства листового металлопроката и трубопроката, валов, втулок, осей, гильз, профилей. |

Прокатный стан с вращающимися валками. |

|

Штамповка – объемная и листовая |

Изменение формы и размеров заготовки под давлением штампа. Часто используется по отношению к тонколистовому металлу. Лист помещается между матрицей и пуансоном, сгибается и приобретает необходимую форму. Штамповка бывает горячей и холодной, импульсной и валковой, разделительной и формообразующей. Разновидностями разделительного штампования являются вырезка, пробивка, резка. К формообразующим операциям штамповки относятся гибка, формовка, вытяжка, обжим и отбортовка. |

Штамповочный пресс. Гидравлический или кривошипно-шатунный пресс. Для резки – гильотинные ножницы, вибрационные и дисковые станки. |

|

Прессование |

Выдавливание холодного или нагретого металла на оборудовании со сменной матрицей. |

Прессы высокого давления. |

|

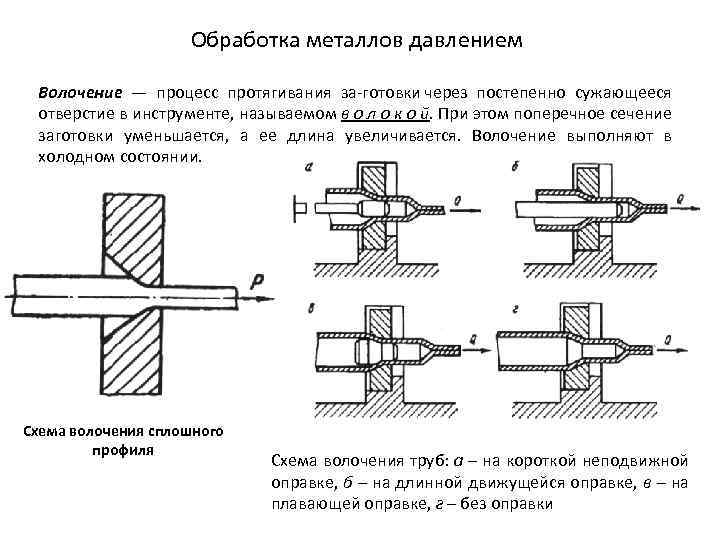

|

Создание изделий с заданной формой поперечного сечения. Заготовки фасонного или круглого профиля проводятся сквозь отверстия меньшего сечения, утончаясь и удлиняясь. Так производятся металлические прутки, профили, трубы, проволока. Волочение бывает холодным и горячим, сухим и мокрым, одно- и многократным, черновым и чистовым. |

Волочильные станы. |

|

Ковка |

Подразумевает нагрев определенных участков заготовки и их механическую деформацию. Нагретый металлический прут деформируется и приобретает необходимую форму. В результате получаются уникальные изделия с высокими эстетическими качествами. |

При ручном методе – молот, на современных производствах – пресс. |

Технология литья

Эта технология обработки металлов и сплавов используется для получения изделий из чугуна, стали, сплавов на основе меди, магния, цинка и алюминия. При литье расплавленный металл заливается в литейные формы и застывает, превращаясь в отливки

заданных размеров и форм. Есть несколько технологий литья, включая методы с дополнительным использованием давления. Новые технологии литья позволяют создавать отливки миниатюрных размеров с превосходной точностью.

Сварка

Сварка металлических элементов – это технология их прочного соединения в единую конструкцию. Все способы сварки делятся на 2 группы:

- Сварка плавлением – электрическая (дуговая или контактная), с использованием электродуговых аппаратов с электродами или полуавтоматов с присадочной проволокой.

В месте соединения детали разогреваются до температуры плавления материалов, их жидкие фазы смешиваются и после остывания создают прочный сварной шов. Для защиты области сваривания от окисления используются электроды со специальной обсыпкой, сварка с подачей инертного газа и сварка под флюсом. Этот гранулированный порошок при нагреве расплавляется и защищает область сваривания образовавшейся пленкой. После процесса обработки металла оставшийся шлак легко убирается шлифовкой.

Для защиты области сваривания от окисления используются электроды со специальной обсыпкой, сварка с подачей инертного газа и сварка под флюсом. Этот гранулированный порошок при нагреве расплавляется и защищает область сваривания образовавшейся пленкой. После процесса обработки металла оставшийся шлак легко убирается шлифовкой. - Сварка пластическим деформированием, в т. ч. холодная – детали сдавливаются (с предварительным местным нагревом или без него) и формируют сварной шов. Нагрев осуществляется газом, электротоком или другим способом.

Виды термической обработки

|

Технология |

Процесс |

Результат |

|

Отжиг |

Нагрев до предела пластичности, выдержка и постепенное охлаждение вместе с печью. |

Улучшенная ковкость, вязкость и пластичность, уменьшенная прочность и твердость, устранение внутренних напряжений, получение равновесной структуры. |

|

Закалка |

Нагрев и выдержка при высокой температуре, затем стремительное охлаждение в воде или масле. |

Повышенная прочность, твердость из-за неравновесной структуры, устойчивость к сжатиям и растяжениям. |

|

Отпуск |

Вторичный нагрев, выдержка и охлаждение после закалки. Применяется для прочных сталей и закаленных сплавов. |

Компенсация нежелательных эффектов. |

|

Старение |

Медленная и длительная смена температуры. Применяется для сплавов, закаленных без полиморфного превращения. |

Усиление прочности и твердости сталей с содержанием Mg, Al, Ni, Cu. |

|

Нормализация |

Аналог отжига с остыванием на открытом воздухе. |

Изменение зернистости, улучшение ковкости. |

|

Химико-термическая обработка |

Изменение химического состава, структуры деталей и свойств их поверхности. Насыщение другими элементами. Сильный нагрев и длительная выдержка. |

Придание сплаву однородной структуры. Повышение износостойкости, твердости, устойчивости к коррозии, контактной выносливости и сопротивления усталости. |

|

Термомеханическая обработка |

Пластическая деформация, применяемая для сплавов магния и алюминия. |

Повышение плотности дислокации кристаллического строения, улучшение механических характеристик. |

Типы резки металла

|

Технология |

Особенности |

Преимущества |

|

Лазерная резка |

Сфокусированный лазерный луч расплавляет лист четко по линии реза. |

Экономичность, универсальность, высокое качество кромок, точная и тонкая линия реза, экономия материала, автоматическое выполнение раскроя любой сложности. |

|

Плазменная резка |

Сжатая режущая дуга эффективно режет токопроводные материалы: высоко- и низкоуглеродистые, высоколегированные и конструкционные стали, нержавейку, чугун, титан, биметаллы, цветметы. |

Быстрота и качество резки, широкие возможности применения, экономичность. |

|

Газокислородная резка |

Направленная струя технически чистого кислорода с температурой выше 1000 °С прожигает материал по линии реза и выдувает продукты сгорания. |

Эффективная резка металла толщиной от 5 до 200 см, включая углеродистые средне- и низколегированные стали толщиной 1–200 мм. |

|

Гидроабразивная резка |

Водная струя с примесью абразивных частиц подается на материал под давлением до 5000 атм. |

Создание деталей сложной формы с точным соблюдением размеров. Сохранение физико-механических характеристик материала. Исключение риска деформации. Возможность резки всевозможных металлов и сплавов в пределах толщины 300 мм. |

Выбор технологий металлообработки

Методы обработки деталей выбираются в зависимости от поставленных задач, необходимых изменений в структуре или свойствах металла, размеров заготовок и конечных изделий, заданного класса точности и других факторов. На нашем производстве в Федоровском, в 40 км от Санкт-Петербурга, работает большой парк высокотехнологичного оборудования для разных видов металлообработки. Это станки с ЧПУ управлением, в которых львиная доля операций выполняется автоматически по введенным в компьютер чертежам и параметрам.

Похожие статьи

Что такое лазер для обработки металла?

Лазер для резки металла представляет сфокусированный узкий пучок, обладающий большой энергией, за счет концентрации которой осуществляется раскрой материала.

Читать дальше

Можете выполнить заказ при предоставлении только образца детали?

Нет. С образцов размеры не снимаем.

Читать дальше

Обработка металла: основные виды, методы и способы металлообработки

06Дек

Содержание статьи

- Особенности металлообработки

- Основные способы иметоды обработки металлов исплавов

- Что такое обработка металла сваркой

- Электрическая обработка изделий изметалла

- Особенности художественной обработки металлических изделий

- Способы механической обработки

- Основы металлообработки давлением: описание и виды

- Как обрабатывают металлы спомощью резания

- Химическое воздействие

- Термообработка

Сталь, чугун, медь, алюминий — каждый материал нуждается в отдельном подходе. В статье мырасскажем про основные виды обработки металлов и сплавов.

Особенности металлообработки

При выборе метода работы сметаллическими конструкциями необходимо опираться на физические и химические свойства сталей, а именно:

- температура плавления и закалки — для термообработки;

- твердость и прочность — для резания и точения.

Второй признак классификации проходит взависимости оттого, какая стоит цель перед специалистом. Задачи могут быть многочисленными — распиловка, тоесть отделение одного фрагмента от целого, шлифовка, создание фигурной поверхности, штамповка и пр.

Основные способы и методы обработки металлов и сплавов

В зависимости от намерений, могут применяться разнообразные технологии, использоваться то или иное оборудование. Перечислим основные подходы к металлообработке:

- Механический — это оказание физического давления прессом или острием инструмента.

- Термический — производится посредством поднятия высокой температуры, применяется для изменения формы или придания дополнительных физических характеристик.

- Художественный — к нему, впервую очередь, относится ковка — придание необходимой конфигурации изделию с целью достижения эстетического эффекта.

- Сварочный — это соединение двух и более элементов посредством электродуговой или инверторной сварки.

- Электрический, в том числе прокалка, то есть пропуск через металл разряда.

- Токарный — придание нужной формы.

- Литье — это отлив из расплавленного материала требуемой детали.

Теперь перейдем к описанию наиболее часто применяемых видов металлообработки.

Фрезерные работы

Фрезеровщики могут на своей аппаратуре производить сразу несколько операций — и наружная обработка, придание формы, и создание отверстий, полостей, поскольку фреза передвигается в нескольких направлениях. Помимо этого, можно наносить фаски, делать резьбу, канавки. Многообразие процедур и задач настолько высоко, что фрезерный станок один из самых востребованных. Его устанавливают как напроизводствах, так и в частных мастерских. Отдельно стоит упомянуть оборудование, оснащенное ЧПУ, так как автоматизация позволяет делать высокоточные операции с деталями фактически любой формы.

Отдельно стоит упомянуть оборудование, оснащенное ЧПУ, так как автоматизация позволяет делать высокоточные операции с деталями фактически любой формы.

Зубонарезные работы

Это процесс обработки металла, в ходе которого создаются зубчатые колеса, а также другие детали, имеющие зубья. Особенность заключается в том, что требуется сохранять на протяжении всего рабочего участка одинаковый шаг, а также глубину резьбы. Есть специализированные зубофрезерные и зубодолбежные инструменты, которые базируются накопировальным методом, то есть впадины прорезываются обычным фрезерным способом сединичным делением. На крупном оборудовании есть специальные червячные резцы, которые расположены так, что они при одном проходе позволяют создать кромки на одинаковом расстоянии. Затем все зубцы шлифуются специализированными дисками, которые отличаются наличием основного количество абразивных веществ на торцах.

Токарные работы

Обработка металла точением — это снятие верхнего слоя с вращающейся стальной заготовки посредством различного режущего инструмента. Основные изделия, с которыми можно работать на таком станке имеют цилиндрическую или конусообразную форму. Помимо срезания стружки, можно производить следующие процедуры:

Основные изделия, с которыми можно работать на таком станке имеют цилиндрическую или конусообразную форму. Помимо срезания стружки, можно производить следующие процедуры:

- торцевание;

- снятие фасок;

- отрезание;

- обработочный процесс галтелей;

- прорезание канавок.

Важный нюанс при произведении операции — это стружкоотведение. Оно бывает автоматическим на станках с ЧПУ, но чаще производится вручную специалистом.

Что такое обработка металла сваркой

Сваривание металлических элементов водну конструкцию — это наиболее часто используемый наданный момент способ достижения прочного соединения. Онзаключается вточечном нагреве рабочей зоны споследующим расплавлением материала. Расплавленная сталь вступает вовзаимодействие, образуя при застывании крепкую связь. Есть два вида:

- электродуговые аппараты сэлектродами;

- полуавтоматы сприсадочной проволокой.

Впервом случае проводник покрыт специальным неплавким составом, который одновременно поддерживает сварную ванну испособствует правильному наложению шва без влияния кислорода. Вовтором случае присадка является дополнительным материалом, который при расплавлении скрепляет заготовки. Сварщик должен обладать опытом идостаточным объемом знаний, чтобы правильно выбрать электрод, силу тока, скорость движения.

Вовтором случае присадка является дополнительным материалом, который при расплавлении скрепляет заготовки. Сварщик должен обладать опытом идостаточным объемом знаний, чтобы правильно выбрать электрод, силу тока, скорость движения.

Ручная дуговая сварка: что нужно для обработки металла

Дополнительные названия — MMA, РД, РДС. Метод придуман еще в19 веке, ноактивно используется донастоящего времени снебольшими модификациями. Между проводником иповерхностью стали образуется электродуга спомощью ударов или «чирканья» подетали. Вобразованной сварной ванне одновременно плавится изаготовка, иэлектрод. Способ используется вдомашних условиях. Затруднения возникают, когда нужно создать потолочное или вертикальное соединение. Специалисты втаких случаях советуют ускорять процесс работы, чтобы сила тяготения непомешала отличному результату.

Сварка под флюсом

При воздействии наобласть сваривания воздуха происходит окисление. Это естественный процесс, ноонмешает образованию прочного соединения. Вэлектродуговых аппаратах применяют электроды соспециальной обсыпкой. Помимо этого, активно применяется технология сподачей инертного газа. Новмаксимальное качество можно получить только при применении флюса. Это гранулированный порошок, который при нагревании плавится ислужит защитой для процессов, происходящих под образованной пленкой. Затем вещество остается ввиде шлака, который легко снимается сошва привычным способом, шлифовкой.

Вэлектродуговых аппаратах применяют электроды соспециальной обсыпкой. Помимо этого, активно применяется технология сподачей инертного газа. Новмаксимальное качество можно получить только при применении флюса. Это гранулированный порошок, который при нагревании плавится ислужит защитой для процессов, происходящих под образованной пленкой. Затем вещество остается ввиде шлака, который легко снимается сошва привычным способом, шлифовкой.

Электрическая обработка изделий изметалла

Основная технология выглядит так: научасток подается точечный разряд, который приводит коплавлению стали. Используемый электрод обычно сделан излатуни, апространство между ним иповерхностью заполняют маслом, которое имеет отличные проводящие способности. Активно применяется эта методика для работы сметаллическими тонкими листами, атакже для заточки инструментов. Подвидом электрообработки можно считать ультразвуковой метод. Волны свысокой частотой поаналогичному принципу разрушают молекулярные соединения, что приводит кобразованию отверстий. Высокая точность позволяет пользоваться технологией для изготовления ювелирных изделий.

Высокая точность позволяет пользоваться технологией для изготовления ювелирных изделий.

Особенности художественной обработки металлических изделий

Сейчас популярностью пользуются:

- литье;

- ковка;

- чеканка.

Если спервыми двумя все понятно, топоследний метод более редкий. Это создание рисунка наповерхности путем оказания точечного давления налист. Применяются техники вкачестве декора, однако, кованые заборы, скамейки ипрочие вещи могут иметь ипрактическое значение. Современное искусство использует вцелях создания скульптур иразличных композиций все доступные виды металлообработки.

Способы механической обработки

Несмотря наразнообразие процессов, ихсуть одинаковая. Берется заготовка сприпуском, тоесть с«лишними» миллиметрами или сантиметрами. Затем нанее оказывается воздействие посредством более твердого иострого инструмента. Остальные нюансы зависят отподвида — наличие вращения, подача ипр.К ним относят:

- Точение натокарном оборудовании.

- Сверление — образование сквозных или глухих отверстий нужного диаметра.

- Нарезание внутренней ивнешней резьбы. Вручную это можно сделать спомощью метчика иплашки.

- Фрезерование.

- Строгание — процедура неотличается отклассического типа деревообработки, когда резец проходит несколько подходов поповерхности. снимая стружку.

- Шлифование — важный финишный процесс, придание нужного уровня шероховатости идоведение доидеальных размеров.

После перечисленных способов неостается никакого припуска.

Основы металлообработки давлением: описание и виды

При данных методах целостность стали ненарушается, номеняется форма. Вбольшинстве случаев необходимо термическое воздействие, чтобы уменьшить прочность итвердость детали. Популярные процедуры:

- Ковка. Проводится вручную, поэтому очень ресурсозатратна. Однако результат получается индивидуальный, апоэтому дорогостоящий. Нагретый металлический прут специалист отбивает молотком донужной конфигурации.

Всовременных условиях используется пресс.

Всовременных условиях используется пресс. - Штамповка. Часто применяется ктонколистовому металлу. Есть матрица ипуансон. Они имеют зеркальное отражение, ноодинаковую форму. Помещенный между ними лист сгибается, приобретая нужные очертания.

Как обрабатывают металлы спомощью резания

Это простая процедура, имеющая целью разъединения одной детали надве иболее. Для этого используются специальные лезвия изкрепкой инструментальной стали. Есть множество подвидов:

- ручная резка;

- газовая;

- лазерная;

- плазменная.

Химическое воздействие

Ряд химикатов может повысить прочностные, антикоррозийные характеристики заготовки. Восновном управляемые реакции необходимы или для снятия загрязнений перед другим видом металлообработки, или для нанесения дополнительного покрытия, например, цинкование.

Время итемпература

При данном способе важно поддерживать нужный температурный режим иопределенный временной промежуток, иначе, передержав или перегрев сталь при работе, можно столкнуться снеобратимыми деформациями.

Термообработка

Обработчик металла применяет ряд операций при повышенном термическом воздействии сцелью изменить физические ихимические качества продукции. Перечислим их.

Отжиг

Суть — повышение t до предела пластичности и постепенное остывание вместе с печью. Результат — увеличенная ковкость, снятие внутренних напряжений, сниженная прочность.

Закалка

Процесс — нагрев, продолжительное выжидание при высокой температуре, быстрое охлаждение вводе или масле. Итог — увеличивается прочность и стойкость к сжатиям и растяжениям, но также повышается хрупкость.

Отпуск

Вторичное нагревание после закаливания, чтобы компенсировать полученное негативное воздействие.

Старение

Медленное и продолжительное изменение температурного режима, которое приводит к естественным превращениям, происходящим при длительной эксплуатации металлической конструкции.

Нормализация

Процедура аналогична отжигу, ноостывание происходит наоткрытом воздухе. Меняется зернистость структуры, приводит к повышению ковкости. Обращайтесь в ООО «Роста», если вы решили купить приспособления для промышленного пользования. У нас в наличии и на заказ имеются ручные и полуавтоматические ленточнопильные станки, а также маятниковые, вертикальные и двухстоечные агрегаты. Цена на товары снижена в 1.5 — 2 раза по сравнению с зарубежными аналогами. Мы готовы оказать помощь в подборе оборудования, свяжитесь с нами по контакному телефону. В статье мы рассказали про металлическую обработку, теперь посмотрим видео по теме:

Меняется зернистость структуры, приводит к повышению ковкости. Обращайтесь в ООО «Роста», если вы решили купить приспособления для промышленного пользования. У нас в наличии и на заказ имеются ручные и полуавтоматические ленточнопильные станки, а также маятниковые, вертикальные и двухстоечные агрегаты. Цена на товары снижена в 1.5 — 2 раза по сравнению с зарубежными аналогами. Мы готовы оказать помощь в подборе оборудования, свяжитесь с нами по контакному телефону. В статье мы рассказали про металлическую обработку, теперь посмотрим видео по теме:

Какие существуют виды обработки и отделки металла?

Обработка и отделка металлов — это последний этап производственного процесса, описывающий ряд процессов, которые изменяют поверхность металлических изделий и компонентов для повышения их долговечности, внешнего вида и защиты окружающей среды. Для дальнейшего улучшения эстетики готового изделия услуги по обработке и отделке металла также включают в себя процессы очистки и полировки.

Существует множество типов процессов отделки металлов, каждый из которых предлагает уникальные преимущества. Выбранный метод обработки и отделки металла зависит от нескольких факторов, включая требования к конечному продукту, а также металлическую структуру продукта. Различные типы процессов отделки металла разбиты на две основные категории: добавление/изменение отделки и удаление/изменение отделки.

Давайте разберем каждую из этих категорий, чтобы производители и предприятия могли выбрать процесс отделки металла, который соответствует требованиям их металлических изделий. Предприятия, которые тратят время на изучение различных методов обработки металлов, сэкономят время, деньги и трудозатраты.

Добавление и изменение процессов отделки металла

Добавление и изменение методов отделки металла используются для изменения поверхности детали или изделия. Вместо удаления или изменения формы металла добавляется слой желаемого материала для достижения желаемых свойств и характеристик, таких как повышенная долговечность, эстетика, способность к пайке и химическая стойкость.

Существуют различные процессы добавления/изменения поверхности детали, но наиболее распространенными являются гальваника, химическое покрытие, пассивация, горячее чернение и порошковое покрытие.

Гальваническое покрытие

Гальваническое покрытие, также называемое электроосаждением, представляет собой процесс отделки металла, который включает нанесение металла или металлического сплава на поверхность металлической детали или компонента, называемого подложкой. В гальванике используется материал подложки, который обычно является более легким и дешевым материалом, и заключен в тонкую оболочку из металла, такого как медь или никель. Производители могут гальванически наносить на объект один металл или комбинацию металлов. Производители склонны накладывать несколько слоев металла, чтобы максимизировать прочность и проводимость. Некоторые материалы, обычно используемые в гальванике, включают, но не ограничиваются ими:

- Латунь

- Медь

- Золото

- Железо

- Никель

- Серебро

- Титан

- Цинк

Нанесение покрытия химическим способом

Нанесение покрытия химическим способом, также известное как химическое покрытие или автокаталитическое покрытие, представляет собой метод обработки металла, при котором металл наносится химическим, а не электрическим способом. Процесс химического нанесения покрытия включает осаждение металлов, включая никель, серебро, золото и медь, на поверхность различных материалов с использованием восстанавливающей химической ванны, создавая каталитическое восстановление ионов металла для покрытия детали без рассеивания электрической энергии.

Процесс химического нанесения покрытия включает осаждение металлов, включая никель, серебро, золото и медь, на поверхность различных материалов с использованием восстанавливающей химической ванны, создавая каталитическое восстановление ионов металла для покрытия детали без рассеивания электрической энергии.

В отличие от гальваники, химическое покрытие — это химический процесс, не требующий дополнительных машин или электроэнергии. Химическое покрытие имеет ряд технических преимуществ, включая, помимо прочего:

- Создает ровный слой металла

- Не требует дополнительных приспособлений или стоек

- Гибкость в толщине и объеме покрытия

- Обеспечивает яркую, полуяркую и матовую отделку

Пассивация

Пассивация, обычно используемая в качестве процесса последующей обработки, представляет собой химическую обработку преимущественно нержавеющей стали и других металлических сплавов, таких как алюминий, которая повышает способность обработанных поверхностей противостоять коррозии и снижает воздействие факторов окружающей среды, таких как вода или воздух. Во время процесса пассивации наносится толстое защитное покрытие из оксида металла для замедления процесса окисления, которое обычно не меняет внешний вид материала.

Во время процесса пассивации наносится толстое защитное покрытие из оксида металла для замедления процесса окисления, которое обычно не меняет внешний вид материала.

Некоторые из преимуществ пассивации включают, но не ограничиваются:

- Повышенная коррозионная стойкость

- Сокращенное техническое обслуживание

- Удалены загрязнения

Горячее чернение

Горячее чернение — это процесс отделки металла, при котором на поверхность подложки наносится тонкое черное оксидное покрытие. В этом методе используется ряд резервуаров, содержащих различные чистящие средства, охлаждающие жидкости и щелочи, и обычно он выполняется большими партиями, в результате чего процесс идеально подходит для небольших деталей.

Производители обычно используют горячее чернение для повышения стойкости металлических деталей к истиранию и обеспечения черной матовой отделки автомобильных деталей, огнестрельного оружия и военного оборудования, где требуется защитное темное покрытие.

Порошковое покрытие

Вместо использования жидкости для покрытия металлических изделий порошковое покрытие представляет собой процесс отделки металла, который включает нанесение сухого порошка. В процессе порошкового покрытия различные ингредиенты, включая пигменты, отвердители, модификаторы текучести, выравнивающие агенты и другие добавки, объединяются для создания сухого порошкового покрытия. После создания порошка его электростатически осаждают на поверхность подложки и помещают в специально разработанную печь для получения длинных молекулярных цепей, что приводит к высокой плотности поперечных связей.

Порошковые покрытия обычно обеспечивают более прочную отделку, чем жидкие краски, но при этом обеспечивают привлекательный внешний вид. Металлические изделия с порошковым покрытием более устойчивы к ухудшению качества покрытия в результате воздействия химикатов, влаги, ультрафиолетового света и других экстремальных погодных условий.

Фосфатное покрытие

Фосфатирование, также называемое фосфатированием, относится к химической обработке, которая обычно применяется к стальным деталям и другим металлам, включая чугун, для создания тонкого адгезионного слоя, который обеспечивает прочную адгезию и повышает защиту от коррозии. Тонкий адгезионный слой фосфатного покрытия обычно состоит из фосфатов железа, цинка или марганца. Важно отметить, что отделка, обеспечиваемая фосфатным покрытием, создает вид от серого до черного.

Тонкий адгезионный слой фосфатного покрытия обычно состоит из фосфатов железа, цинка или марганца. Важно отметить, что отделка, обеспечиваемая фосфатным покрытием, создает вид от серого до черного.

Помимо повышения защиты от коррозии, фосфатирование продлевает срок службы органических покрытий, обеспечивает подходящую основу для смазочных материалов и используется в качестве предварительной обработки для последующих покрытий, таких как краска или порошковое покрытие. Фосфатное покрытие можно сочетать с процессами масляного покрытия, чтобы улучшить антикоррозионные и антикоррозионные свойства металлической детали.

Удаление и изменение формы. Процессы окончательной обработки металла

Удаление и изменение формы. Методы окончательной обработки металла используются для изменения поверхности детали или продукта для достижения желаемой отделки путем его удаления или изменения формы. Эти процессы отделки металла используются, когда конечный пользователь желает получить полированную, измененную форму, абразивную или эстетически приятную готовую металлическую деталь или изделие.

Существуют различные процессы удаления/изменения формы поверхности детали, но наиболее распространенными являются электрополировка, полировка и абразивоструйная обработка.

Электрополировка

Электрополировка использует электрический ток для удаления ионов металла с металлической детали, обычно из нержавеющей стали или аналогичных сплавов, для создания гладкой, блестящей и обтекаемой текстуры поверхности. Преимущества электрополировки включают, но не ограничиваются:

- Повышает коррозионную стойкость

- Уменьшает время очистки

- Удаляет заусенцы и небольшой мусор

- Устраняет пики и провалы

- Полирует труднодоступные места

- В некоторых случаях уменьшает размер металлических деталей

Полировка полировкой

Подобно электрополировке, полировка полировкой представляет собой процесс отделки металла, используемый для очистки и сглаживания поверхности металлической детали. Основное различие между этими двумя процессами заключается в том, что полировка полировкой не требует какой-либо электрохимической реакции, а вместо этого используется машина, оснащенная тканевым кругом. Производители обычно используют полировку, чтобы придать глянцевую, декоративную и визуально привлекательную отделку своим металлическим компонентам и продуктам. Полировка баффом также используется для подготовки металлических деталей к электрополировке.

Производители обычно используют полировку, чтобы придать глянцевую, декоративную и визуально привлекательную отделку своим металлическим компонентам и продуктам. Полировка баффом также используется для подготовки металлических деталей к электрополировке.

Абразивоструйная очистка

Абразивоструйная очистка — это процесс отделки металла, в котором используется движение под высоким давлением для принудительного перемещения струи абразивного материала по поверхности металлической детали. Абразивоструйная очистка используется для объединения отделки поверхности и очистки в один процесс, что позволяет сэкономить деньги и время. Абразивоструйную очистку также можно использовать в качестве подготовки поверхности перед покраской, нанесением покрытия или гальваническим покрытием.

Важно отметить, что существует несколько вариантов этого процесса, в каждом из которых используются разные абразивные материалы. Наиболее распространенными абразивно-струйными процессами являются дробеструйная обработка, в которой используется металлическая дробь, такая как оксид алюминия или угольный песок, и пескоструйная обработка, в которой используется песок.

Преимущества абразивоструйной очистки включают, но не ограничиваются:

- Удаляет загрязнения с поверхности

- Обеспечивает гладкую и чистую поверхность

- Изменяет форму или увеличивает площадь поверхности

- Обеспечивает подготовку поверхности перед гальванопокрытием, покраской или покрытием

Выбор правильного процесса промышленной отделки металла для вашего производственного проекта

Выбор правильного процесса отделки металла сложен, поскольку необходимо учитывать множество факторов, включая стоимость, скорость производства и твердость металла. Производителям и предприятиям следует сотрудничать с опытными специалистами по металлообработке для разработки индивидуального и экономичного процесса отделки металла, который снижает эксплуатационные расходы, оптимизирует производство и обеспечивает получение улучшенных готовых металлических изделий, превосходящих ожидания клиентов.

ОБРАБОТКА МАТЕРИАЛОВ – МЕТАЛЛОВ И СПЛАВОВ ClassNotes.

ng

ngВернуться к: ОСНОВНЫЕ ТЕХНОЛОГИИ JSS3

Добро пожаловать в класс!

Сегодня на уроке мы поговорим об обработке металлов и сплавов. Наслаждайтесь классом!

Обработка материалов – металлы и сплавы Знакомство с металлами и сплавамиМеталлы – это материалы, используемые при производстве оборудования, используемого в повседневной жизни. Металлы всегда встречаются в природе в виде соединения, такого как оксид или сульфид, т.е. металл получают из железной руды, которую выкапывают из-под земли.

В естественном состоянии железная руда содержит много примесей, которые удаляются при плавке.

Обработка металлов: Обработка металлов зависит от типа используемой железной руды. Сначала руда физически измельчается, а затем подвергается воздействию комбинации тепла, химических и других физических процессов, в результате чего получается жидкий расплавленный металл, который можно разливать и формовать.

Как известно, руда добывается из-под земли и перерабатывается в чугун путем удаления большей части примесей. Весь этот процесс осуществляется в печи.

Производство металлов- Плавка

- Литье

- Легирование

- Формование

- Формование

- Отделка

- Плавка:

Металлическая руда нагревается в печи, т.е. доменной печи до тех пор, пока металл не перейдет в жидкое состояние. Затем он отделяется от других примесей, которые смешались с ним.

- Литье:

Горячий расплавленный металл заливают в емкости разной длины и размера, называемые формами. Его оставляют там, чтобы он остыл и затвердел, чтобы принять форму формы.

- Легирование:

Это смешивание двух или более металлов для получения улучшенного металла. Этот процесс проводится для улучшения качества некоторых металлов в машиностроении.

Этот процесс проводится для улучшения качества некоторых металлов в машиностроении.

Обычно основной металл, известный как основной металл, имеет до 90% материала сплава, а остальные 10% являются просто легирующими добавками.

Например:

- Бронза = медь (от 78% до 95%) + олово (от 5 до 22%) + алюминий (от 5 до 20%)

- Латунь = Медь (от 10 до 35%) + Цинк (от 5 до 22%)

- Для прочности.

- Износостойкость.

- Обеспечивает твердость.

- Коррозионная стойкость.

| Серийный номер | НАИМЕНОВАНИЕ СПЛАВА | ОСНОВНОЕ ИМУЩЕСТВО | ПРИМЕНЕНИЕ |

| 1 | Чугун | Хрупкий металл | Используется для изготовления автомобильных цилиндров и поршней |

| 2 | Высокоуглеродистая сталь | Обрабатывается горячей штамповкой по типу ковки и легко закаляется | Используется для изготовления таких инструментов, как пробойники, молотки, пилы, долота. |

| 3 | Низко- и среднеуглеродистая сталь | Группа ковких и пластичных металлов. | Используется для изготовления металлоконструкций, автомобилей и деталей транспортных средств. |

| 4 | Кремнистая сталь | Обладают очень хорошими магнитными свойствами. | Используется для изготовления пластин в конструкции трансформаторов. |

- Формование:

Это метод обработки металла в горячем или холодном состоянии в геометрические формы путем приложения сжимающих или растягивающих сил деформации.

Типы формовки1. Формовка сжатием: Это использование силы выталкивания для изменения исходной формы металла до желаемой формы. Здесь задействовано два примера:

(a). Прокатка: Использование роликов для выравнивания и уменьшения толщины металла.

(б). Экструзия: Это метод продавливания металла через отверстие. Это может быть выполнено штамповкой (когда металл штампуется прессом вокруг матрицы) или ковкой (когда к металлу прикладывается локальная сила).

2. Формование растяжением: Это метод использования силы растяжения для изменения формы металла. Это может включать растяжение, расширение и углубление металлов.

- Форма:

Этот аспект обработки металлов включает использование токарного станка для выполнения фрезерных, токарных и т. д. операций.

Типы формовки(I). Гибка: Большинство проектов металлоконструкций включает в себя гибку и складывание либо цилиндрической, либо квадратной формы. Это меняет форму металла.

(ii). Рисунок вниз: Это процесс растяжения металла ковкой.

(iii). Скручивание: Это процесс украшения при ковке.

(iv). Осадка: Это процесс увеличения толщины металла. Это полезно при обработке головок болтов.

- Отделка:

Это метод придания металлоконструкциям защитного покрытия, гладких краев и поверхностей в дополнение к приемлемому улучшенному внешнему виду.

Виды отделки металла1. Полировка: Это метод использования колес, покрытых мягкой тканью или кожей, для полировки поверхности металла.

2. Лакирование: Нанесение лака на металлическую поверхность для предотвращения коррозии.

3. Эмалирование: Это нанесение коррозионно-стойкого материала, такого как пластик, на металл, чтобы сделать поверхность блестящей и твердой.

4. Царапание: Использование тонкой металлической детали и стальной щетки для тщательной очистки металлических деталей перед окончательной отделкой.

5. Окраска/распыление: Нанесение масляной краски на металл для покрытия.

Окраска/распыление: Нанесение масляной краски на металл для покрытия.

6. Отделка меди: Это оксидирование поверхности меди с образованием оттенков различных цветов, таких как пурпурный, красный, коричневый и т. д.

7. Точечная отделка: использование декоративной отделки и нанесение абразивного порошка и масла на металл. Пятно достигается путем помещения металла на вращающуюся древесину на сверлильном патроне.

8. Гальваническое покрытие: Это защитное покрытие металла другим металлом, таким как олово, цинк или хром, для предотвращения коррозии.

Примечание: Печь представляет собой прочную конструкцию, в которой для производства металла вырабатывается много тепловой энергии. Различные типы печей, в которых производятся различные типы металлов:

- Бессемеровский конвертер

- Доменная печь

- Электродуговая печь

- Мартеновская печь

- Вагранка

- Реверберационная печь

- Печь для пудинга

На следующем уроке мы будем говорить о ОБРАБОТКА МАТЕРИАЛОВ – КЕРАМИКА, СТЕКЛО, ПЛАСТИК И РЕЗИНА.

Так обрабатываются тела вращения в форме конуса или цилиндра, спиральные и винтовые поверхности. Кроме строгания (срезания стружки), к токарным работам относятся торцевание, отрезание, снятие фасок, выполнение канавок и обработка галтелей.

Так обрабатываются тела вращения в форме конуса или цилиндра, спиральные и винтовые поверхности. Кроме строгания (срезания стружки), к токарным работам относятся торцевание, отрезание, снятие фасок, выполнение канавок и обработка галтелей.

Бывает продольной, поперечной и поперечно-винтовой.

Бывает продольной, поперечной и поперечно-винтовой. Материал под давлением пресс-штемпеля выдавливается через отверстие в матрице, приобретает необходимую форму, плотность и характеристики.

Материал под давлением пресс-штемпеля выдавливается через отверстие в матрице, приобретает необходимую форму, плотность и характеристики.

Для защиты области сваривания от окисления используются электроды со специальной обсыпкой, сварка с подачей инертного газа и сварка под флюсом. Этот гранулированный порошок при нагреве расплавляется и защищает область сваривания образовавшейся пленкой. После процесса обработки металла оставшийся шлак легко убирается шлифовкой.

Для защиты области сваривания от окисления используются электроды со специальной обсыпкой, сварка с подачей инертного газа и сварка под флюсом. Этот гранулированный порошок при нагреве расплавляется и защищает область сваривания образовавшейся пленкой. После процесса обработки металла оставшийся шлак легко убирается шлифовкой.

и режет его на молекулярном уровне.

и режет его на молекулярном уровне.

Всовременных условиях используется пресс.

Всовременных условиях используется пресс.