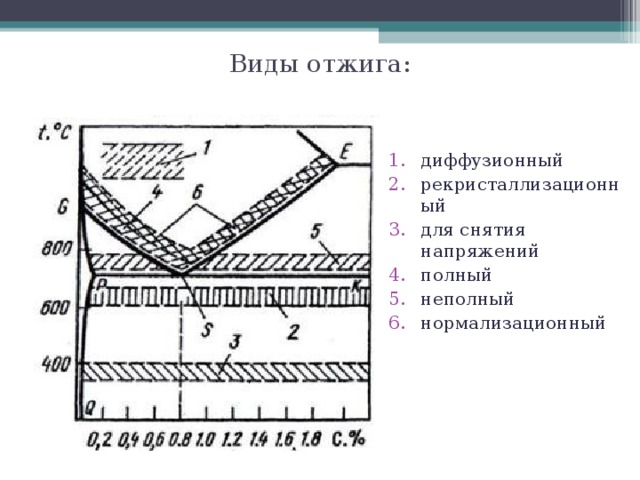

Виды отжига: Отжиг стали – температура нагрева, свойства стали после термической обработки

alexxlab | 22.12.1985 | 0 | Разное

Отжиг стали – температура нагрева, свойства стали после термической обработки

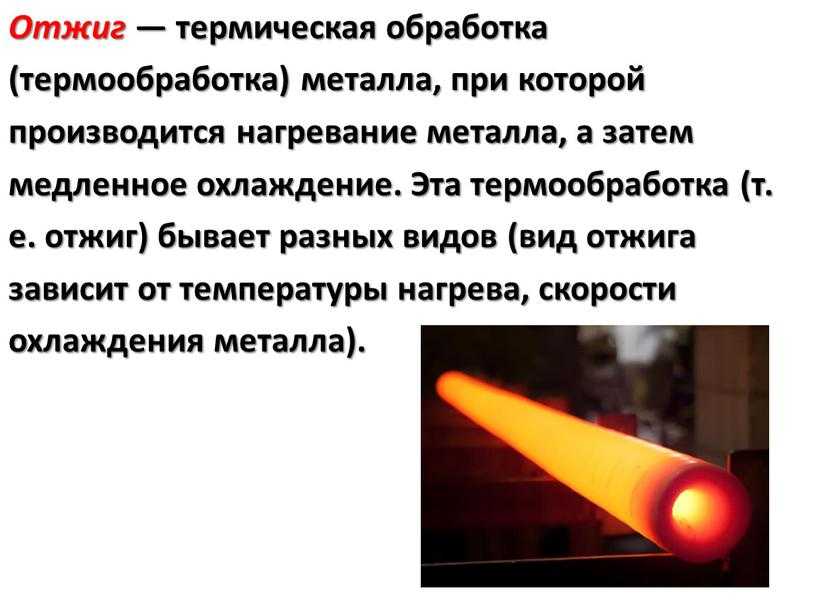

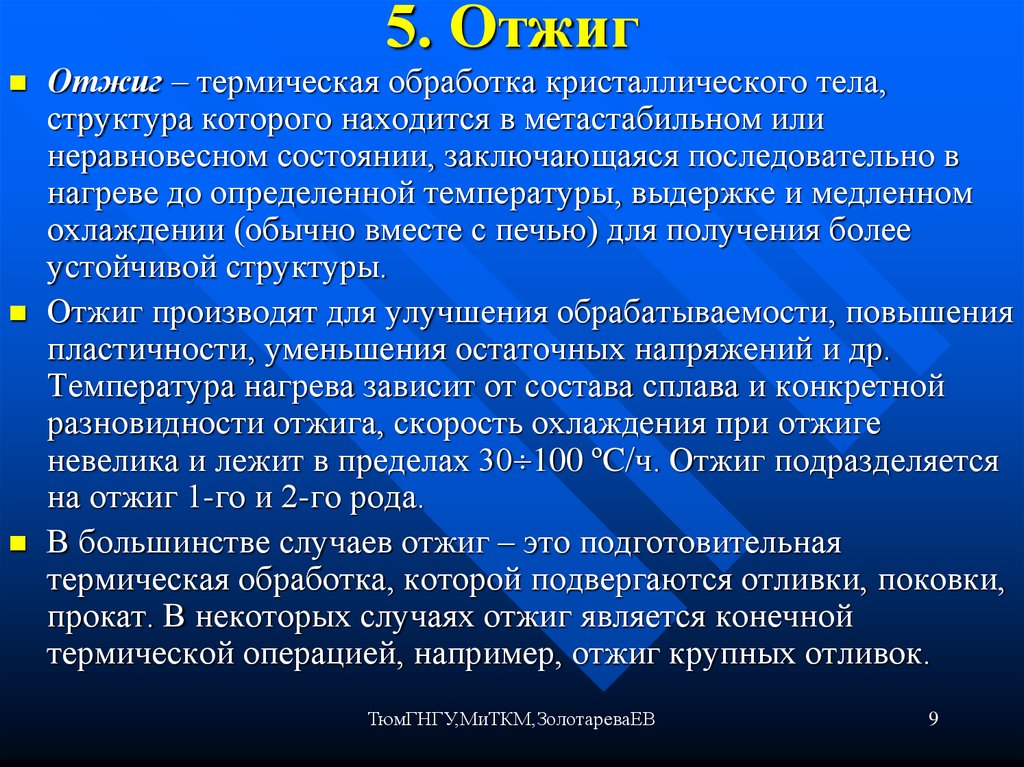

Отжиг стали – процесс термообработки стали, при котором происходит температурный нагрев для получения определенных свойств изделия – снижение твердости, получение однородной структуры для проведения механической обработки, снятие внутреннего напряжения стали.

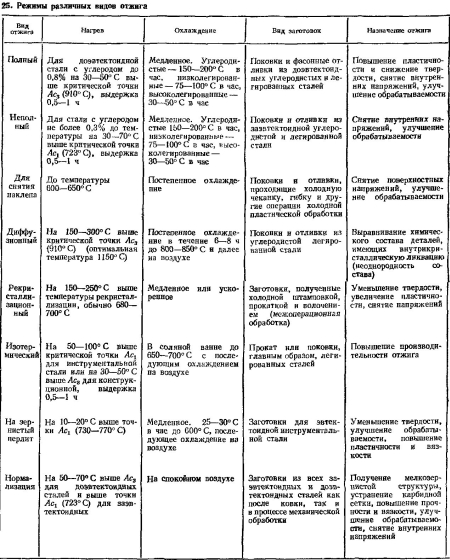

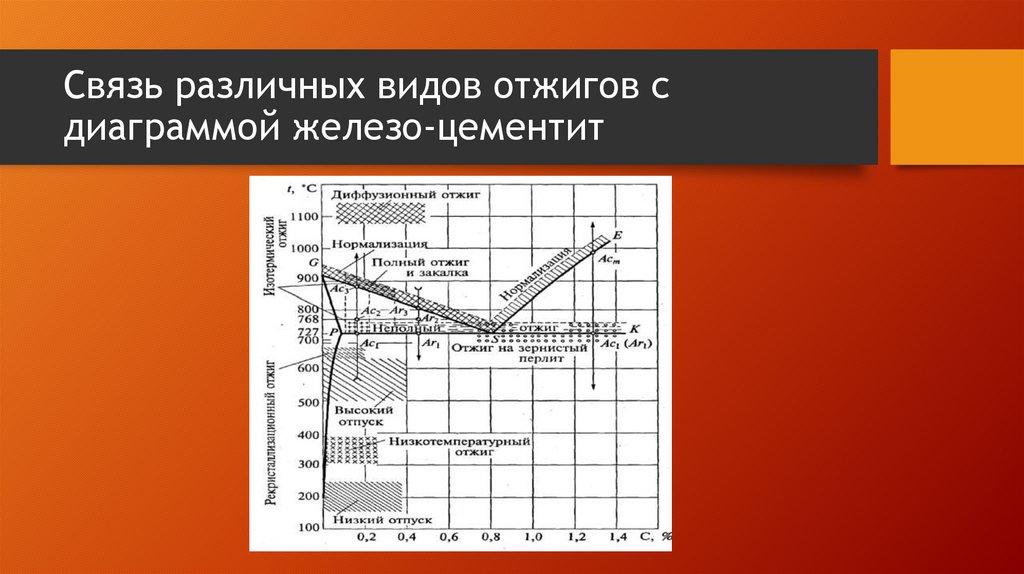

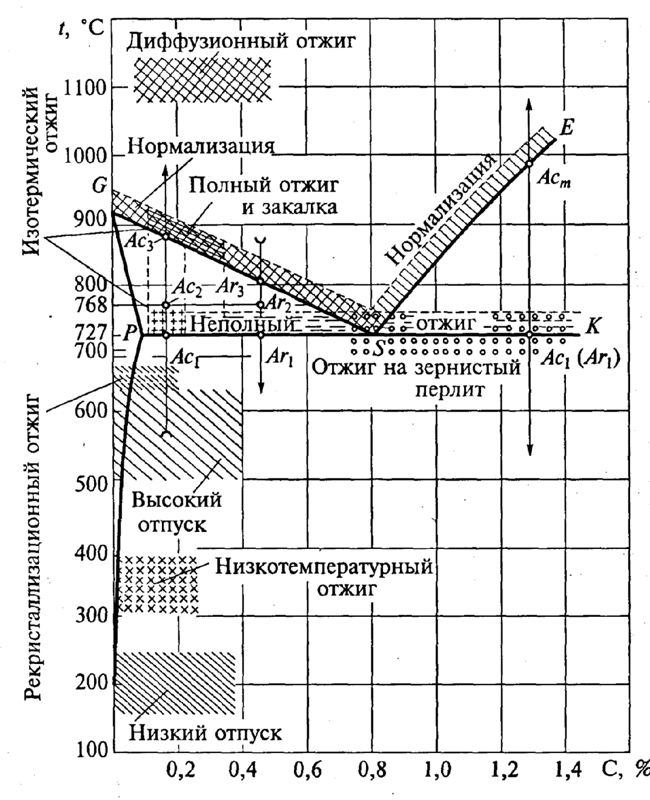

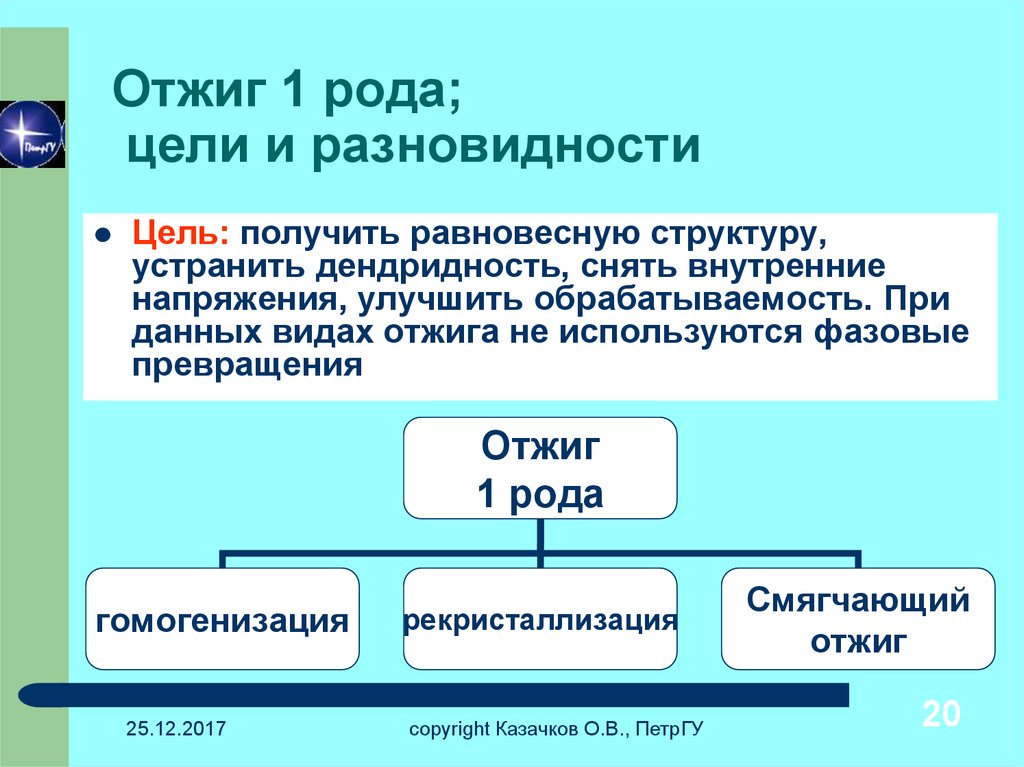

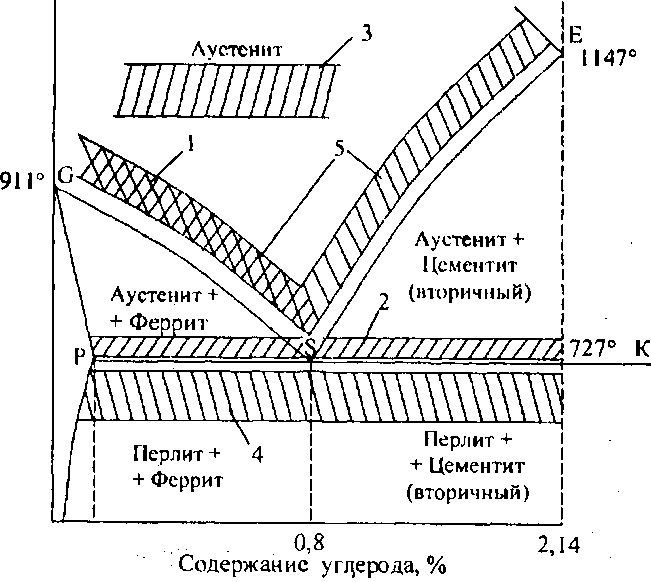

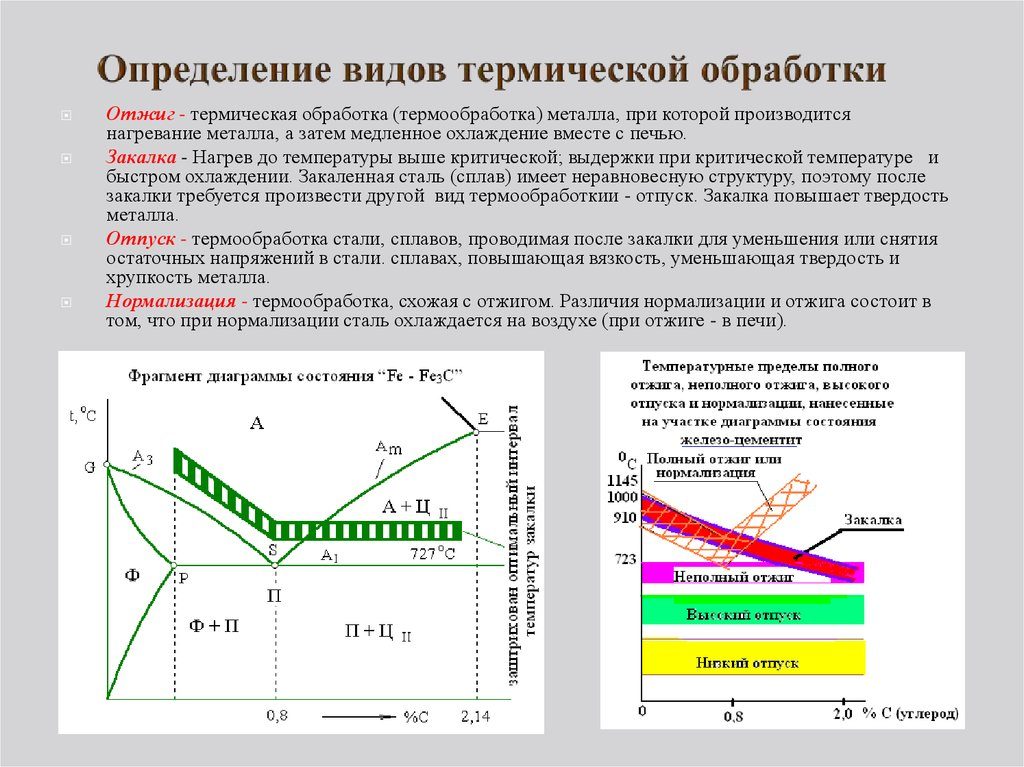

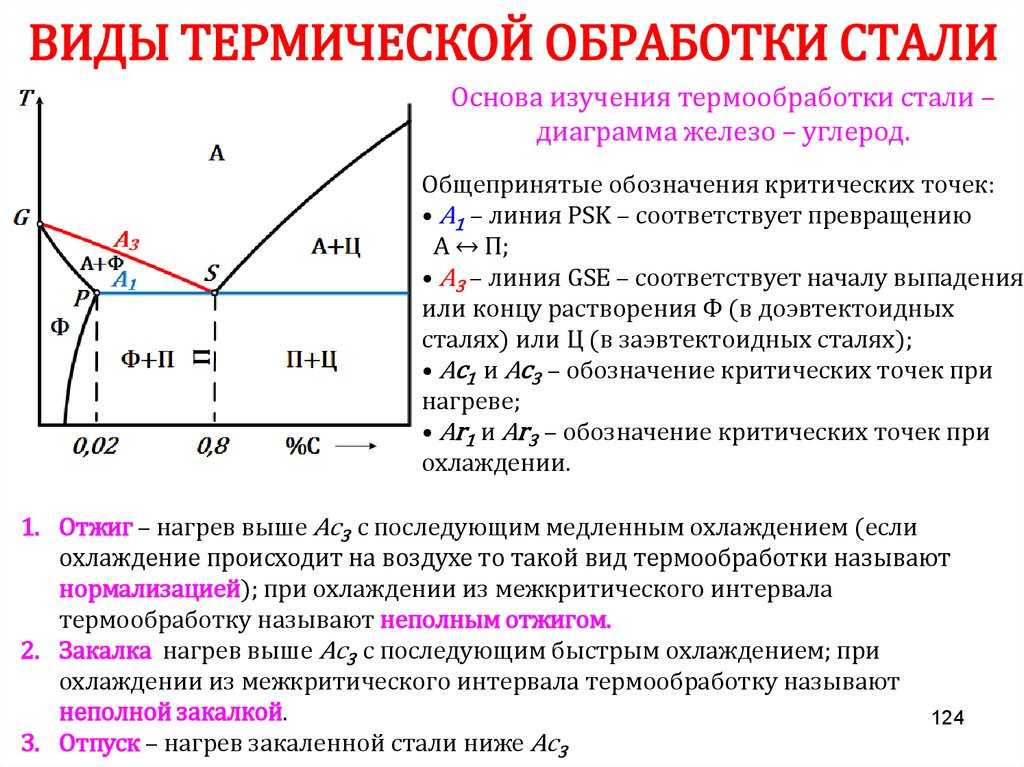

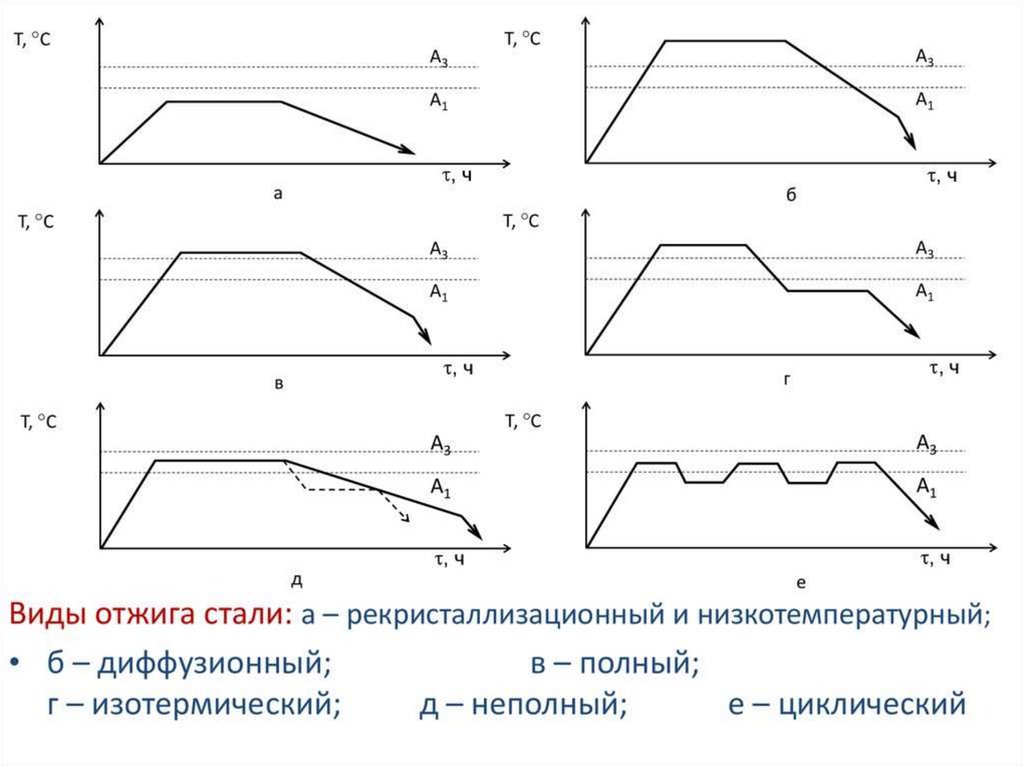

Отжиг – одна из основных операций термообработки, предназначенная для получения определенных свойств стали. Она может служить промежуточным этапом или выполнять функции окончательного технологического процесса. Цели, достигаемые с помощью различных видов отжига: снизить твердость, получить однородную структуру, удобную для последующих операций мехобработки, снять внутренние напряжения. В зависимости от температуры нагрева, времени и условий выдержки различают два основных типа отжига –I иII рода, которые, в свою очередь, подразделяются на подвиды.

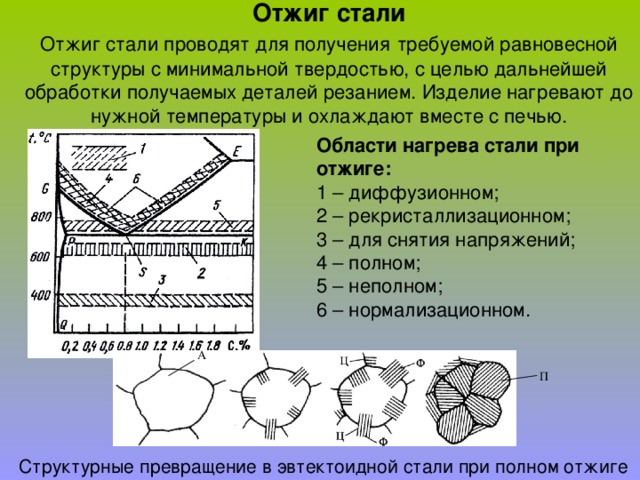

Отжиг сталей первого рода – назначение, виды, температуры нагрева

В зависимости от температур нагрева и начального состояния сплава при различных видах отжига I рода протекают процессы гомогенизации, рекристаллизации, устранения остаточных напряжений, уменьшения твердости. Все эти процессы проходят в случаях нагрева сплавов и выше, и ниже температур, при которых осуществляются фазовые трансформации. Основные цели, достигаемые с помощью этого вида термической обработки, – ликвидация химической и физической неоднородности, возникающей после сварки, резки, обработки давлением, закалки.

Все эти процессы проходят в случаях нагрева сплавов и выше, и ниже температур, при которых осуществляются фазовые трансформации. Основные цели, достигаемые с помощью этого вида термической обработки, – ликвидация химической и физической неоднородности, возникающей после сварки, резки, обработки давлением, закалки.

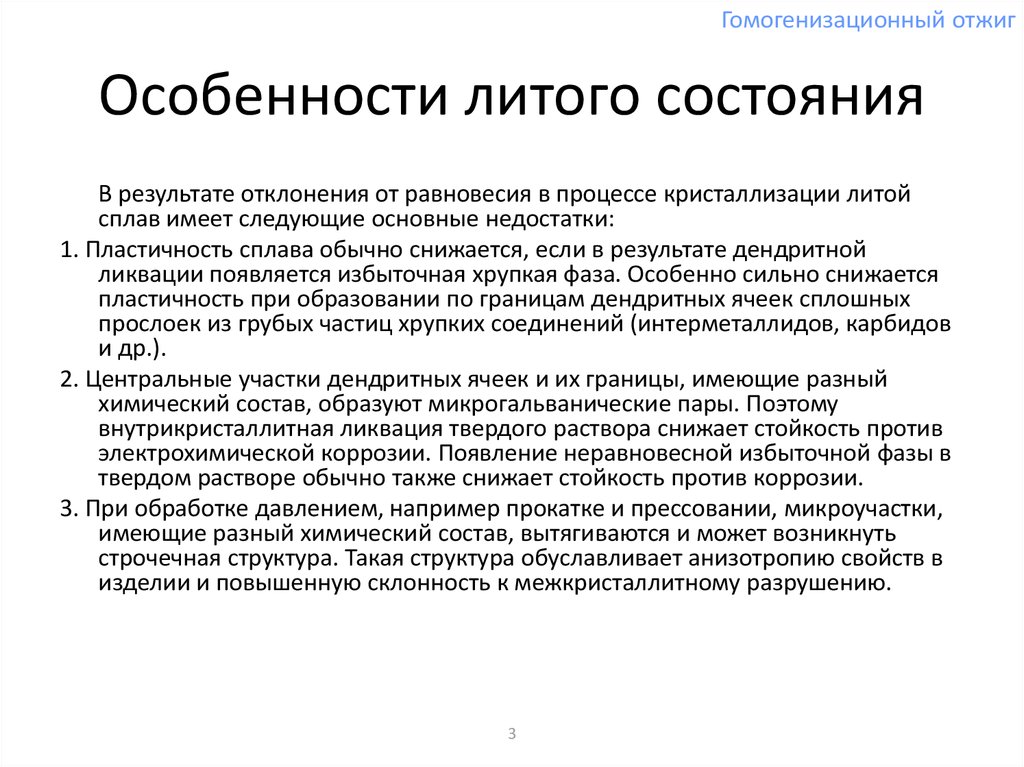

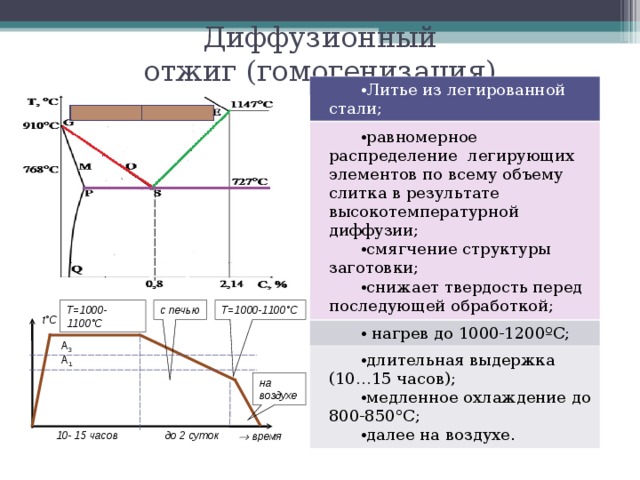

Этот вид термообработки применяется для слитков из легированных марок. Он позволяет снизить дендритную или внутрикристаллитную неоднородность, повышающую склонность металла при обработке давлением к негативным явлениям, среди которых:

- хрупкий излом;

- неравномерность свойств в различных направлениях;

- слоистый излом;

- трещинообразование;

- снижение пластичности и вязкости.

Режим диффузионного процесса:

- нагрев до высоких температур (до +1200°C), при которых характеристики структуры сплава выравниваются по всем направлениям;

- выдержка – 15-20 часов;

- быстрое охлаждение заготовки до 800-820°C, а затем более медленное на воздухе.

В результате гомогенизационного термического процесса получают крупное зерно, которое измельчают дальнейшей обработкой давлением или термической обработкой.

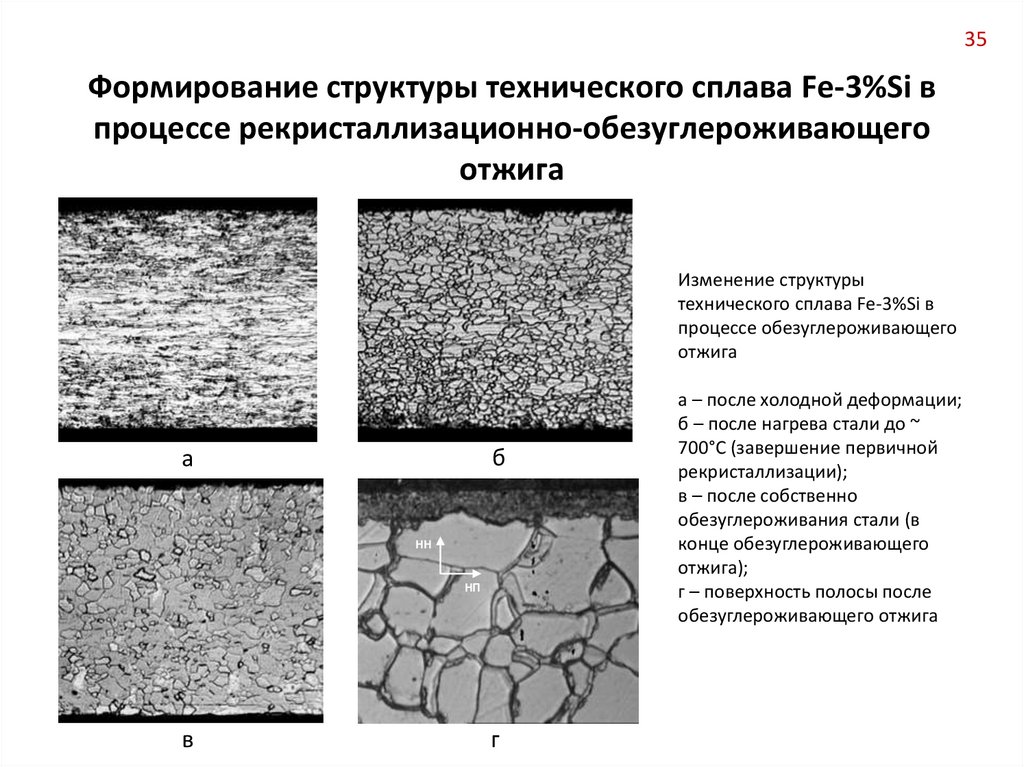

Этот вид термообработки используется для стальных заготовок или полуфабрикатов после холодного деформирования или между такими операциями. Он заключается в нагреве до температур, превышающих температуры рекристаллизационных процессов, выдержке и охлаждении. Температура операции определяется содержанием углерода в сплаве:

- 0,08-0,2% C–+680…700°C. Такие стали подвергают штамповке, прокатке, волочению.

- Высокоуглеродистая легированная сталь – +680…740°C. Обычно это калиброванные прутки из хромсодержащих безникелевых и хромоникелевых марок. Выдержка – 0,5-1,5 ч.

Этот вид термообработки применяют для отливок, сварных изделий, заготовок после резки, в которых появляются остаточные напряжения в результате неоднородного охлаждения и пластических деформаций.

Операция для снятия напряжений осуществляется в следующих температурных интервалах:

- Ходовые винты, зубчатые колеса, червяки: +570-600°C, выдержка 2-3 часа после основной механообработки, +160…+180°C, выдержка 2-2,5 часа после финишных мероприятий, проводимых для снятия напряжений после шлифовки.

- Обработка для снятия сварных напряжений: +650-700°C.

Остаточные напряжения снижаются и при рекристаллизационном отжиге, при котором осуществляются фазовые трансформации.

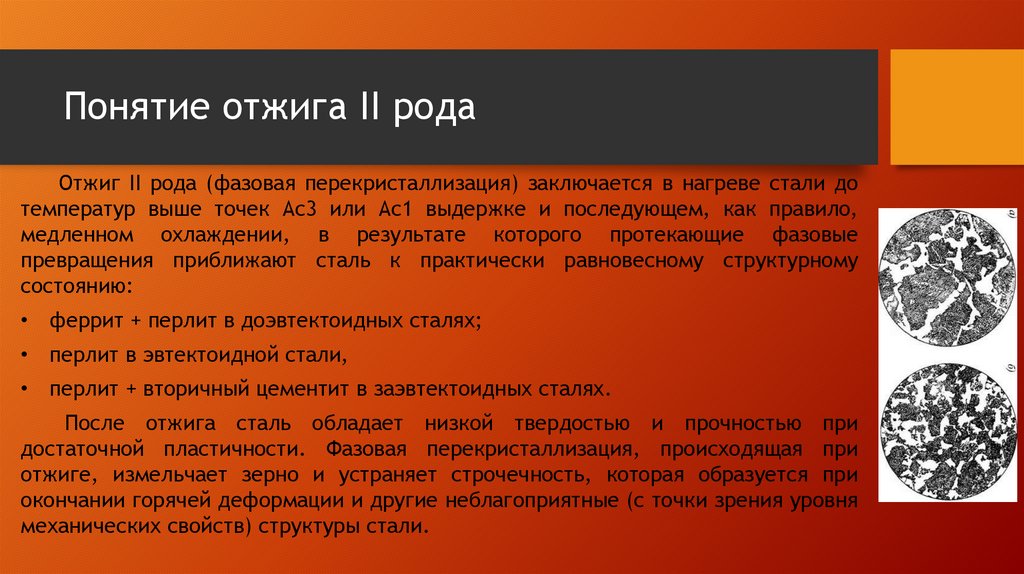

Отжиг II рода – процессы с фазовой перекристаллизацией

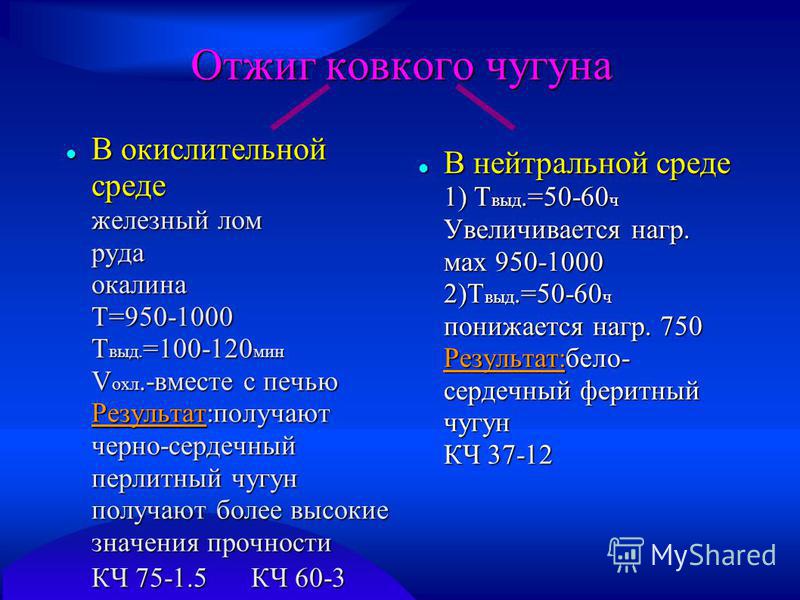

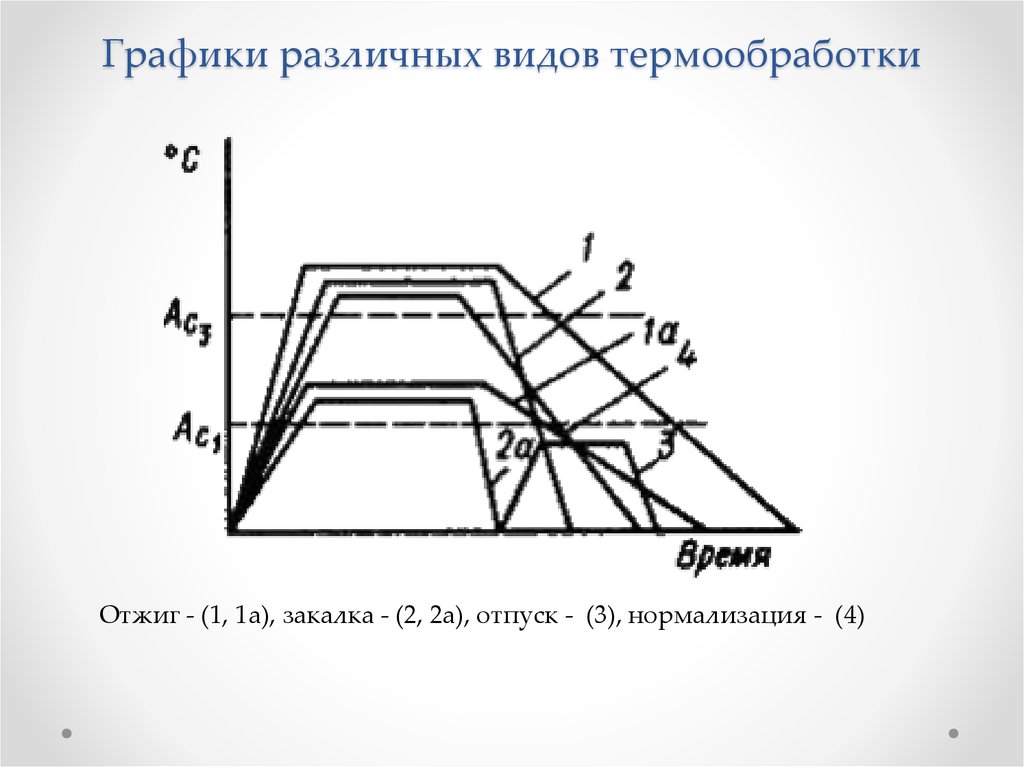

Отжиг II рода осуществляется только при температурах, лежащих выше порога начала фазовых трансформаций. Разновидности – полный, изотермический, неполный.

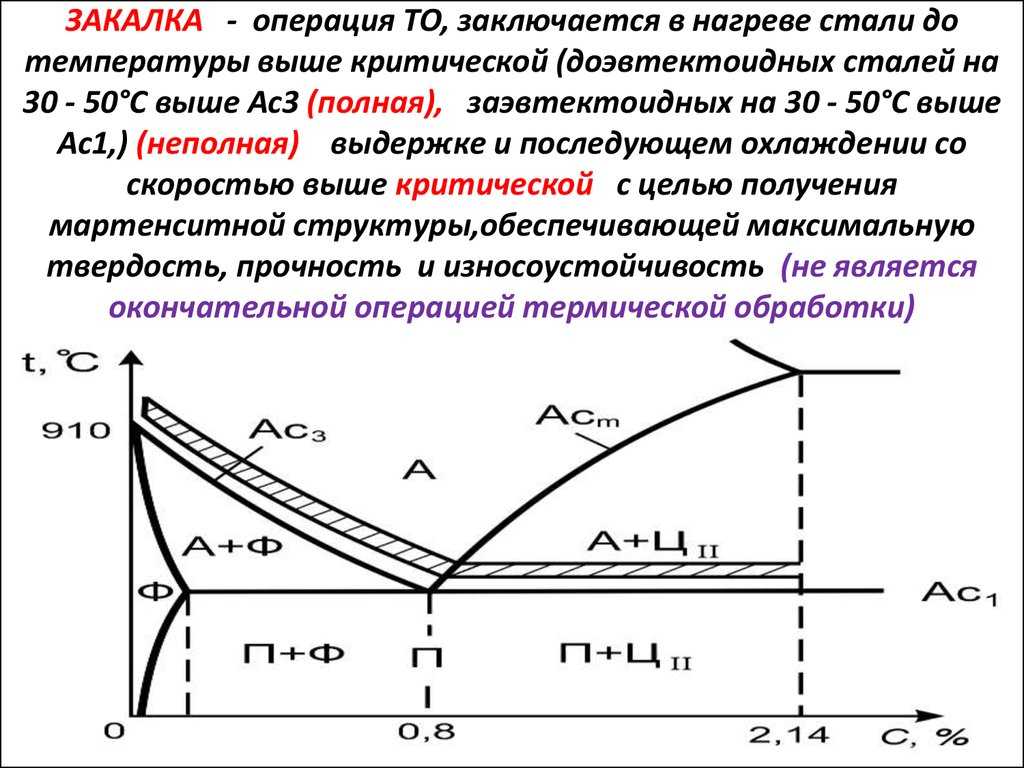

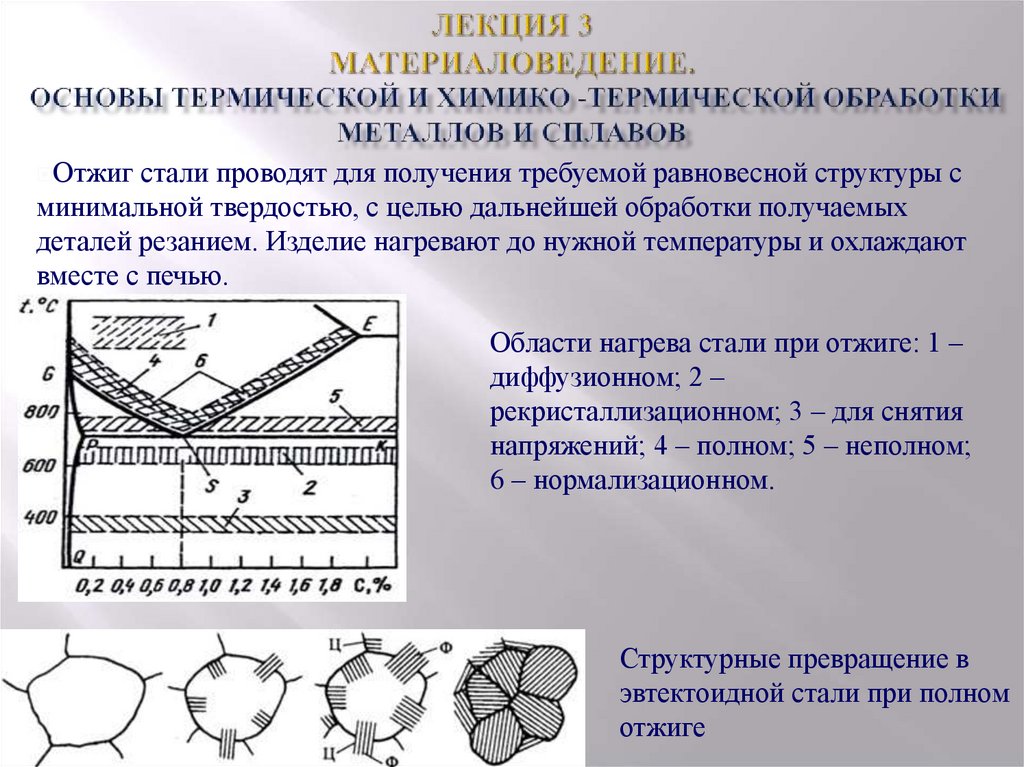

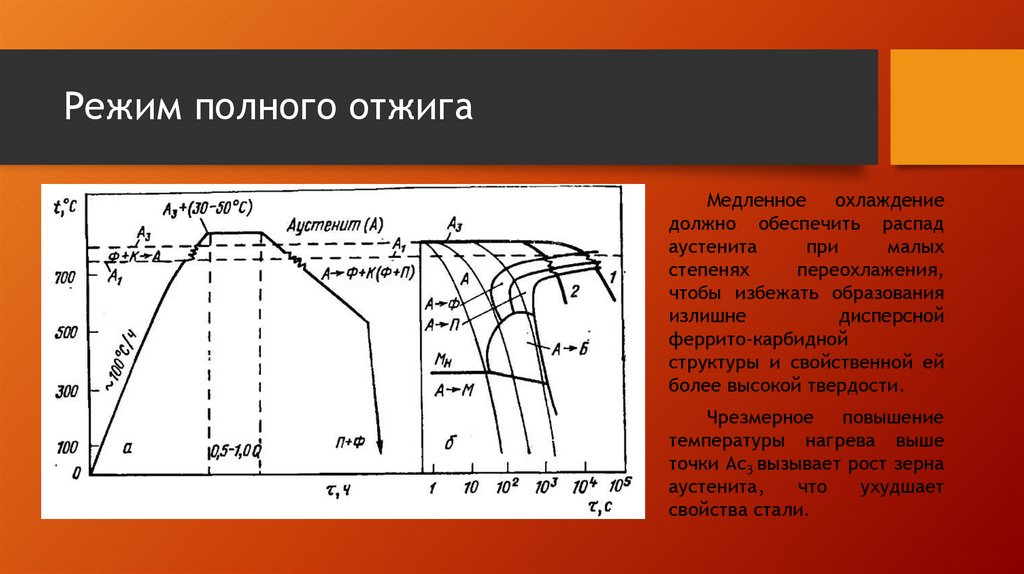

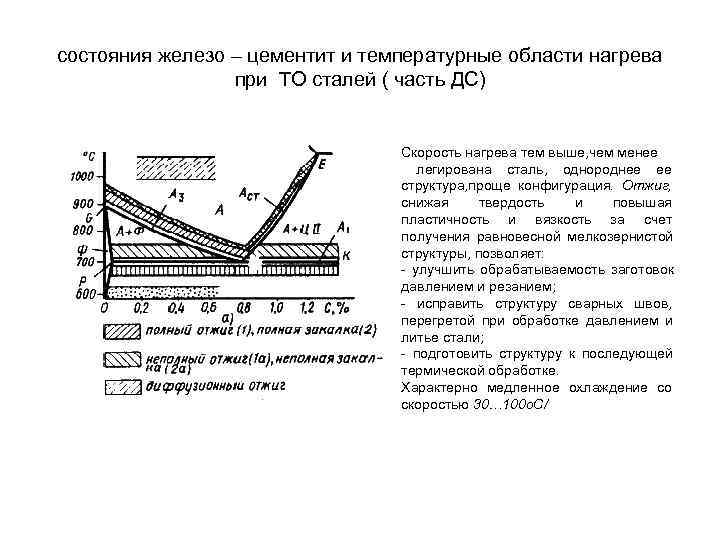

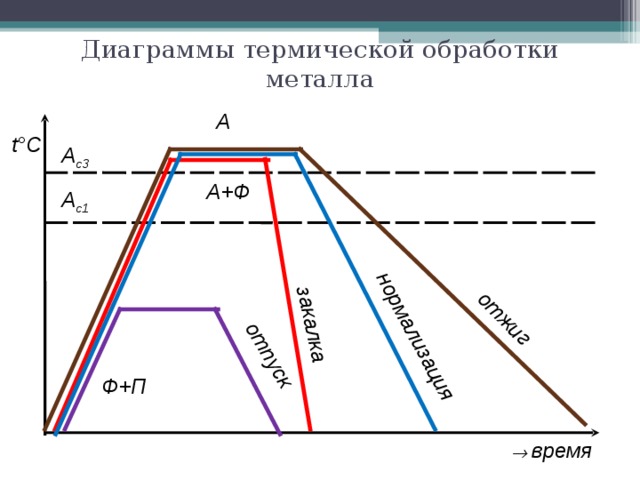

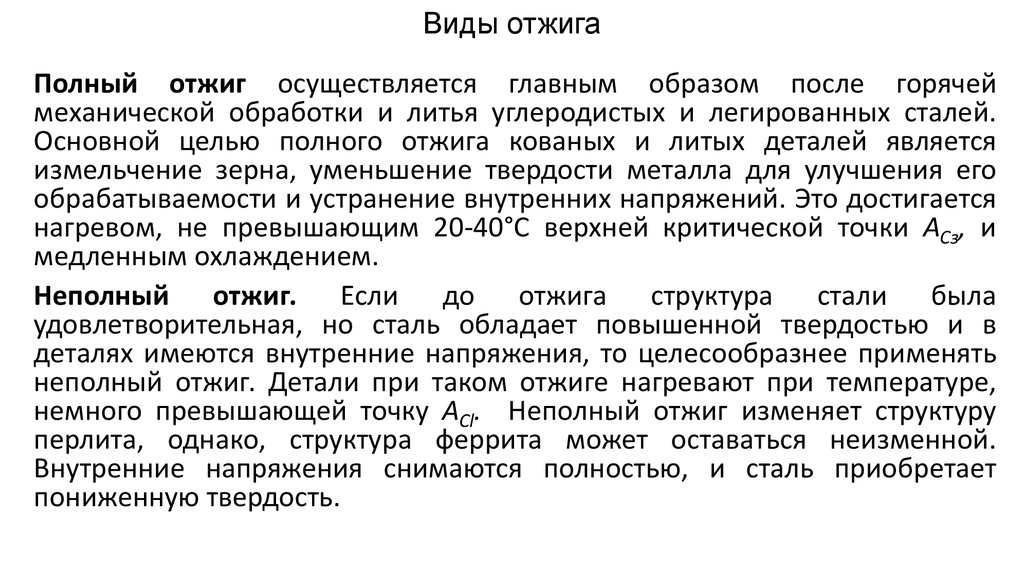

ПолныйПолный отжиг заключается в нагреве выше критической температуры А3 (окончания перекристаллизации), выдержке до полного завершения фазовых трансформаций и медленном охлаждении. При нагреве до температур, превышающих на 30-50°Cточку А3, сталь после полного отжига приобретает однофазную аустенитную структуру с измельченным зерном, обеспечивающую повышенную вязкость и пластичность. При более высоких температурах аустенитное зерно увеличивается в размере, что снижает характеристики полуфабриката.

При нагреве до температур, превышающих на 30-50°Cточку А3, сталь после полного отжига приобретает однофазную аустенитную структуру с измельченным зерном, обеспечивающую повышенную вязкость и пластичность. При более высоких температурах аустенитное зерно увеличивается в размере, что снижает характеристики полуфабриката.

Температура нагрева и время выдержки в высокотемпературных условиях определяются типом заготовок, способом их укладки в печь, высотой садки. Для защиты стали от окисления и обезуглероживания отжиг проводится в защитных атмосферах.

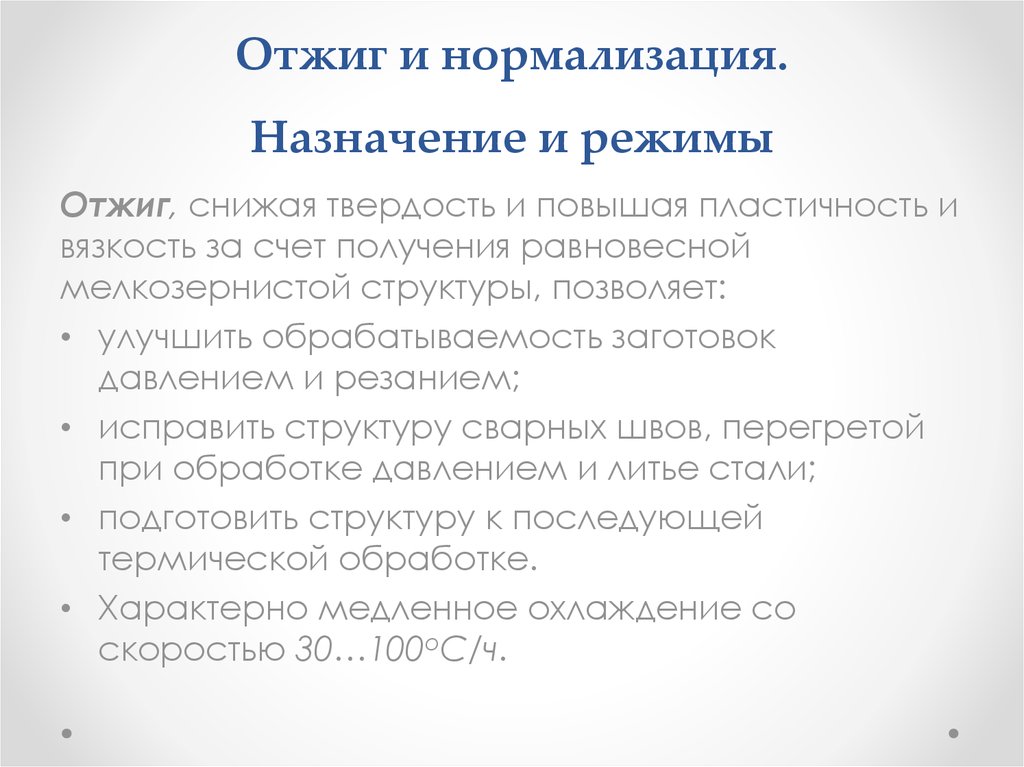

Скорость охлаждения определяется химсоставом стали. Чем большую устойчивость переохлажденного перлита проявляет металл, тем медленнее его необходимо охлаждать. Поэтому углеродистые стали охлаждают со скоростью 100-150 градусов в час, а легированные стали значительно медленнее – со скоростью 40-60 градусов в час. После распада аустенита в ферритной области охлаждение может быть более интенсивным. Его можно реализовать даже на воздухе. Если цель этого вида т/о – снятие напряжений в деталях сложной конфигурации, то медленное охлаждение в печи осуществляют до достижения нормальных температур.

Если цель этого вида т/о – снятие напряжений в деталях сложной конфигурации, то медленное охлаждение в печи осуществляют до достижения нормальных температур.

Полный отжиг обычно применяется для сортового проката, фасонных отливок, поковок из среднеуглеродистых сталей.

Изотермический отжигПри этом виде термообработки нагрев осуществляется, как и для полного отжига. Отличие процесса – быстрое охлаждение до температур, расположенных ниже критической точки А1, обычно – это +660…680°C. При температуре, до которой сталь была быстро охлаждена, осуществляется изотермическая выдержка – до 6 часов, во время которой происходит полный распад аустенитной структуры. На следующем этапе полуфабрикаты охлаждаются на воздухе.

Плюс изотермического процесса по сравнению с полным – сокращение периода операции. Особенно это актуально для легированных марок. Еще одно преимущество – получение максимально однородной структуры по всему сечению заготовки. Заготовки, которые планируется обрабатывать резанием, отжигают при температурах 930-950°C, обеспечивающих небольшое укрупнение зерна и улучшение обработки режущим инструментом.

Чаще всего изотермическому отжигу подвергают: поковки и сортовой прокат небольших размеров, изготовленный из легированных марок. Для больших садок (от 20 т) изотермический отжиг не применяют, поскольку на отдельных участках садки превращения осуществляются при разных температурных условиях.

Для пружинной среднеуглеродистой стали с содержанием углерода 0,6-0,9% C применяют специализированную изотермическую обработку, называемую патентированием. Этот процесс служит для подготовки проволоки к многостадийному обжатию во время холодного волочения.

Первый этап – нагрев заготовок до температур, при которых осуществляется полная аустенизация структуры (примерно +900°C),второй – погружение в соли с температурами в интервале+450…+600°C.

Образовавшиеся после такой обработки структуры сорбита или тонкопластинчатого троостита обеспечивает:

- возможность значительных обжатий при протяжке;

- отсутствие обрывов при холодных деформациях;

- высокую прочность после финишного волочения.

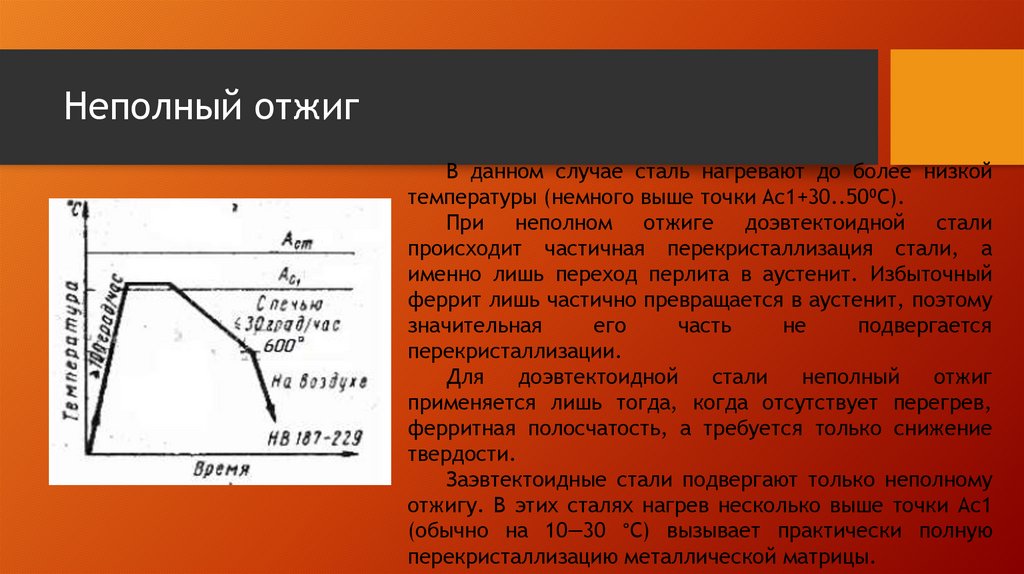

При неполном отжиге металлоизделия нагревают немного выше критической температуры А

Этапы неполного отжига в заэвтектоидных сталях:

- Нагрев до температур выше точки А1на 10-30°C (обычно +750…770°C). Обеспечивает практически полную рекристаллизацию структуры. Во время этого процесса пластинчатый феррит приобретает сфероидальную форму. Поэтому такую операцию часто называют сфероидизацией.

- Охлаждение до 600°C со скоростью до 60°C/час. Чем больше легирующих добавок в стали, тем медленнее должно быть охлаждение.

- Остывание на воздухе от +600°C до нормальной температуры.

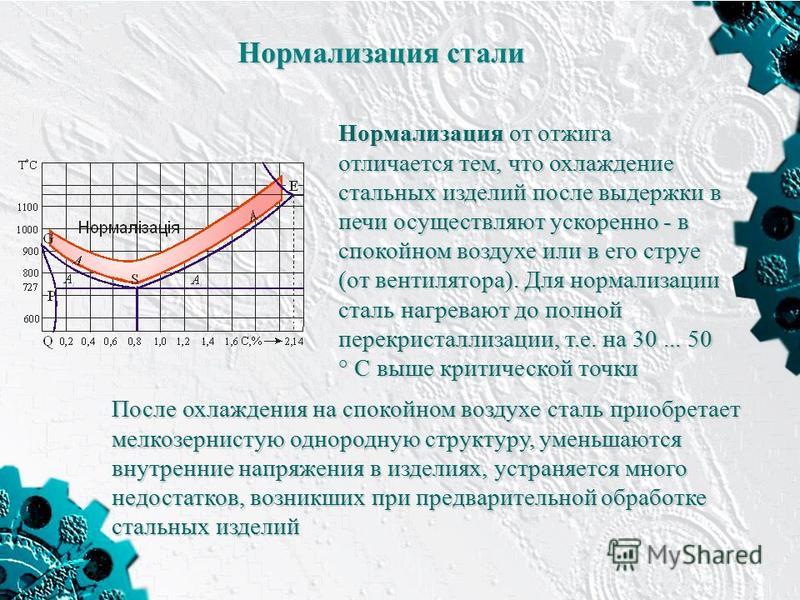

Нормализация (нормализационный отжиг) считается промежуточным процессом между закалкой и отжигом, поскольку позволяет получать меньшую хрупкость металла, чем при закалке, и большую твердость, чем при других разновидностях отжига.

Нормализацию часто выполняют с прокатного нагрева. Температуры нагрева:

- доэвтектоидные стали – до температур, превышающих А3 на 40-50°C;

- заэвтектоидные стали – на 40-50°C выше точки Аm.

Далее осуществляют непродолжительную выдержку, во время которой завершаются фазовые превращения, охлаждение – на воздухе.

Нормализация сопровождается полной перекристаллизацией, измельчением структуры, образовавшейся после литья, ковки, прокатки, штамповки. Для низкоуглеродистых сталей нормализация востребована вместо отжига с целью получения повышенной твердости, улучшения производительности при обработке резанием, качества поверхности. Для некоторых легированных марок нормализация с охлаждением на воздухе заменяет процесс закалки. Нагрев для нормализации сортового горячекатаного проката часто осуществляется токами высокой частоты.

Отжиг на зернистый перлит

Для получения структуры зернистого перлита осуществляется маятниковый отжиг, после которого эвтектоидные и заэвтектоидные стали обеспечивают хорошую обрабатываемость резанием, повышается cкорость процесса резания и улучшается качество поверхности. Этот вид т/о подходит для тонких листов перед холодной штамповкой и прутков перед холодным волочением. Результат – улучшение пластических свойств.

Этот вид т/о подходит для тонких листов перед холодной штамповкой и прутков перед холодным волочением. Результат – улучшение пластических свойств.

Режим маятникового отжига состоит из нескольких циклов нагрева выше критической точки А3 с медленным охлаждением до +670…+700°C. Три таких цикла позволяют получить структуру со 100% зернистого перлита. Финальное охлаждение – на воздухе.

Отжиг сталей. Задачи, виды, параметры процесса

Номенклатура товарных позиций металлической продукции очень широкая. И для выпуска изделий, входящих в каждую из них, необходимо, чтобы материал обладал специфическими свойствами. Меткомбинаты предлагают сырье, соответствующее гостовским требованиям. Но оно обычно подвергается дополнительной обработке на предприятиях, специализирующихся на производстве стальных деталей, в том числе метизов. Отжиг является одной из основных технологических операций такого рода. При ее выполнении металл обретает технические характеристики, требуемые для успешного прохождения последующей обработки и обеспечивающие надежность эксплуатации изготовленных из него изделий.

Необходимость в термообработке металла

Цель проведения данной операции – улучшение технологических характеристик сырья. Ее ключевой фактор – это температура отжига сплава. Требуемое значение данного параметра нужно выдерживать на протяжении определенного временного интервала. В результате достигается:

-

снижение показателя твердости. Благодаря этому предоставляется возможность использования более широкого перечня режущего инструментария, что способствует сокращению времени производственного цикла и заметному уменьшению трудозатрат;

-

улучшение строения металла, то есть его микроструктуры. При воздействии на этот материал высокой температуры в течении определенного отрезка времени в нем происходят значительные преобразования на молекулярном уровне. Сформированная в ходе отжига структура сплава становится наиболее оптимальной для дальнейших операций физического и механического характера;

-

снятие (нивелирование) внутренних напряжений.

Иногда нужные технологические кондиции обеспечиваются проведением неполного отжига. При желании придать металлу какие-то особые качественные показатели практикуется применение режимов, отличающихся сложностью и большой длительностью.

Например, продолжительность полного отжига крупногабаритных и массивных изделий может превышать сутки. Большая часть данного временного интервала отводится разогреву до требуемой температуры и медленному остыванию. Все это регламентировано ГОСТом, в котором прописаны требования к соответствующей термообработке.

Кроме того, существуют периодические издания и специальная литература, детально описывающие процедуру отжига. Обратившись к этим источникам информации, можно узнать, что ряд подобных операций предусматривает точное соблюдение температурных показателей, когда критичными являются даже несколько градусов, а также временного режима.

Выполнить процедуру качественно можно в муфельной печи. При отсутствии такого оборудования проведение отдельных видов термообработки будет связано с трудностями. Для ориентировки придется принимать во внимание исключительно цветовую гамму раскаленного металла.

Выполнить отжиг стали в бытовых условиях можно на основе упрощенной схемы. Осуществить точный контроль температурных показателей объекта, разогретого с помощью газовой горелки, не удастся. Таким образом, регулировка режимов разогрева с последующим остыванием осуществляется только приблизительно. Когда сталь обрабатывается в бытовых условиях, проведение структурного анализа невозможно. Определение температуры процесса неполного отжига осуществляется исключительно визуально. Цели проведения этой операции в домашних условиях такие:

Проведение последующей механической обработки становится возможным ввиду преобразования после отжига микроструктуры металла.

Разновидности отжига

Металлурги подразделяют этот технологический процесс на 2 вида. Рассмотрим их коротко.

Отжиг I-го рода

В этом случае фазовая рекристаллизация не происходит, однако сплав обретает нужные свойства. Отжиг первого рода предназначен для снижения прочности металла с одновременным повышением его пластичности и ударной вязкости. Структура материала преобразуется в более однородную и равновесную. Благодаря частичной рекристаллизации, снижающей уровень внутреннего напряжения, изделия становятся заметно долговечнее, а также надежнее.

Отжиг II-го рода

Отжигу стали второго рода характерны кардинальные преобразования структуры. Здесь происходит фазовая рекристаллизация. Обеспечивается данное явление:

Необходимо отметить один момент. Критические температуры представляют собой значимые факторы риска. Например, пережог вызывает необратимые структурные трансформации. Тогда металл относят к категории неисправимого брака, и его отправляют на переплавку.

Тогда металл относят к категории неисправимого брака, и его отправляют на переплавку.

Термическая обработка сталей, их отжиг, а также нормализация – сложный процесс. Он позволяет, используя исходное сырье, получить продукцию, удовлетворяющую требованиям предприятий, выпускающих конечные металлические изделия.

Отжиг полный, неполный

Основным критерием, используемым для подразделения отжига на виды, является температура разогрева обрабатываемого изделия. Так, если значение данного показателя превышает критические точки Ac1 и Ac3, термообработка данного типа бывает неполной и полной.

Полный отжиг

Проводится процедура полного отжига в основном после литья или любой разновидности горячей механической обработки стали углеродистой либо стали, содержащей легирующие добавки. При ее выполнении преследуются следующие цели:

-

устранение имеющихся внутренних напряжений;

-

снижение твердости металла.

Благодаря этому улучшится его обработка посредством режущего инструмента;

Благодаря этому улучшится его обработка посредством режущего инструмента;

-

создание мелкозернистой структуры.

Обеспечивается это разогревом сплава до температуры (обозначение Т), превышающей критическую точку Ac3 (768°С ≤Т≤911°С) не больше, чем на 30°С-50°С, выдержкой до всеобъемлющего завершения фазовых преобразований, после чего осуществляется его медленное охлаждение. Требование соблюдения вышеуказанного диапазона превышения температуры в точке Ac3 вполне обосновано. Если данная характеристика процесса термообработки покинет его пределы в большую сторону, структура аустенита изменится с мелкозернистой на крупнозернистую. Таким образом, поставленная цель не будет достигнута, и металл не обретет требуемые качественные показатели.

Еще один важный параметр полного отжига – скорость охлаждения. Она зависит от химического состава сплава. Металл, проявляющий меньшую степень устойчивости переохлажденного перлита, подлежит более быстрому охлаждению. Поэтому стали

Поэтому стали

-

содержащие легирующие добавки, охлаждают со скоростью 40°С/час…60°С/час;

-

углеродистые нужно охлаждать в 2,5 раза быстрее – 100°С/час…150°С/час.

После прохождения в ферритной области распада аустенита, можно организовать более интенсивное охлаждение. Его реализация допустима даже на открытом пространстве в атмосферном воздухе.

Иной подход актуален, когда требуется нивелировать внутренние напряжения в изделиях, характеризующихся сложной конфигурацией. В данном случае охлаждать нужно в печи, пока их температура не сравняется с этим показателем окружающей среды.

Неполный отжиг

Данный метод термообработки предусматривает разогрев стали до отметки, ненамного превышающей критическую температуру в точке Ac1 (примерно727°С). Неполный отжиг способствует улучшению обработки резанием заготовок, произведенных из заэвтектоидных (содержащих углерод в количестве более 0,8 процентов) сталей углеродистых и сталей с легирующими добавками.

Последовательность этапов этого техпроцесса выглядит так:

-

разогрев стали до температуры (обозначение Т), входящей в диапазон +750°С≤Т≤770°С. Это где-то на 20°С…40°С больше значения данного параметра в критической точке Ac1. Происходит, практически, всеобъемлющая рекристаллизация структуры. При этом пластинчатый перлит обретает сфероидальную конфигурацию. Ввиду этого, данная операция получила еще одно название – сфероидизация;

-

охлаждение. Проводится со скоростью не выше 60°C в час до достижения температуры Т=600°C. С увеличением количества легирующих добавок охлаждение должно протекать медленнее;

-

Остывание на открытом пространстве в условиях воздействия атмосферного воздуха.

Отжиг изотермический

При термообработке этого вида разогрев сплава проводится до той же отметки, что и при полном отжиге. После этого металл подвергается ускоренному охлаждению, пока его температура не опустится ниже точки Ac1 и не войдет в диапазон +660°С≤Т≤680°С. Достигнутое значение данного параметра поддерживается на протяжении порядка 6 часов – до полного распада аустенитной структуры. Далее заготовки охлаждаются благодаря контакту с воздухом окружающей среды.

После этого металл подвергается ускоренному охлаждению, пока его температура не опустится ниже точки Ac1 и не войдет в диапазон +660°С≤Т≤680°С. Достигнутое значение данного параметра поддерживается на протяжении порядка 6 часов – до полного распада аустенитной структуры. Далее заготовки охлаждаются благодаря контакту с воздухом окружающей среды.

Плюсом изотермического отжига по сравнении с полным является меньшая длительность выполнения процедуры. Это особенно ощутимо при обработке легированных сплавов. Существует у данного метода и другое преимущество: по всему объему изделия формируется максимально однородная структура. Отжиг заготовок, обрабатываться которые будут резанием, проводится при температуре в пределах +930°С≤Т≤950°С. Такое технологическое решение обеспечивает:

Процедура изотермического отжига чаще всего применяется в отношении сортового металлопроката, произведенного из сталей с легирующими добавками, а также поковок. Для крупных садок (более 20 тонн) этот метод не применяется. Причина – превращения на отдельных фрагментах садки протекают при отличающихся температурных показателях.

Причина – превращения на отдельных фрагментах садки протекают при отличающихся температурных показателях.

Существует также специализированная изотермическая обработка, которая называется патентирование. Она актуальна для среднеуглеродистого пружинного сплава с содержанием элемента углерод в пределах 0,6%…0,9%. Патентированием осуществляется подготовка проволоки к процедуре многостадийного обжатия при холодном волочении. Выполняется это термообработка за два этапа:

В результате образовываются структуры тонкопластинчатого троостита либо сорбита. Такое строение обеспечивает:

-

высокие прочностные показатели после заключительного волочения;

-

прохождение холодных деформаций без возникновения разрывов;

-

возможность существенных обжатий в ходе протяжки.

Отжиг диффузионный

Это отжиг имеет еще одно общепринятое название – гомогенизационный. С его использованием термически обрабатываются слитки стали с легирующими добавками. Отжиг диффузионный обеспечивает снижение уровня внутрикристаллитной неоднородности либо дендритной ликвации, из-за которых у металла образуются следующие негативные свойства:

С его использованием термически обрабатываются слитки стали с легирующими добавками. Отжиг диффузионный обеспечивает снижение уровня внутрикристаллитной неоднородности либо дендритной ликвации, из-за которых у металла образуются следующие негативные свойства:

-

склонность к излому, как к слоистому, так и хрупкому;

-

неравномерность характеристик по разным направлениям;

-

понижение пластичности;

-

снижение уровня вязкости;

-

трещинообразование.

Отжиг диффузионный выполняется так: изначально металл подвергается нагреву до высокой температуры (+1200°С). При этом его структурные параметры выравниваются по любому направлению. Затем сплав выдерживается в течение пятнадцати-двадцати часов. Охлаждение проводится в 2 этапа – сначала ускоренное до +800°С≤Т≤820°С, а потом – медленное на атмосферном воздухе.

Охлаждение проводится в 2 этапа – сначала ускоренное до +800°С≤Т≤820°С, а потом – медленное на атмосферном воздухе.

Результатом гомогенизации является формирование отдельных крупных зерен. В дальнейшем они измельчаются термообработкой либо обработкой давлением.

Отжиг низкотемпературный

У термообработки данного вида имеются и другие названия – «отпуск высокий», а также «отжиг низкий». Этот метод отличается достаточно большой сложностью. Он предусматривает медленный разогрев сплава, так, чтобы его температура не превысила критическую точку; выдержку с поддержанием достигнутой температуры, пока металл полностью не прогреется; его медленное охлаждение в печи.

Предназначение

Тепловая обработка в виде низкотемпературного отжига предназначена для улучшения степени обрабатываемости легированных хромистых (содержат примеси элемента Сr) и хромоникелевых (помимо элемента Сr в состав входит элемент Nі) путем:

Еще одна цель проведения низкого отжига – получение зернистого перлита. Наличие в структуре этой доэвтектоидной смеси цементита с ферритом обеспечивает сталь улучшенными показателями удлинения и повышает порог прочности.

Наличие в структуре этой доэвтектоидной смеси цементита с ферритом обеспечивает сталь улучшенными показателями удлинения и повышает порог прочности.

Характеристики процесса

Необходимость соблюдения технологической точности – это основная особенность низкого отжига. Если условия термообработки будут нарушены, не исключен факт появления повторных внутренних напряжений.

Начальный этап данного техпроцесса – медленный разогрев изделий до температуры, принимающей значения из диапазона +600°С≤Т≤680°С, то есть ниже точки Ac1. Для определения точных температурных показателей нужно использовать специальные формулы, учитывающие температуры, при которых происходит плавление и рекристаллизация металла.

Структурные изменения являются также характеристикой производной от:

Необходимо отметить, что с увеличением температуры разогрева на выдержку отводится меньший временной интервал. Его предельные значения такие: минимум 2, а максимум 8 часов. И еще один момент: обработка металла методом низкотемпературного отжига характеризуется отсутствием фазовой перекристаллизации. Происходит формирование сорбитной структуры, сопровождающееся повышением уровня ударной вязкости, но снижением твердости.

И еще один момент: обработка металла методом низкотемпературного отжига характеризуется отсутствием фазовой перекристаллизации. Происходит формирование сорбитной структуры, сопровождающееся повышением уровня ударной вязкости, но снижением твердости.

Отжиг рекристаллизационный

В ходе обработки стальных заготовок давлением осуществляется деформационное упрочнение сплава, которое принято называть наклепом либо нагартовкой. Для повышения уровня пластичности и одновременного снижения жесткости применяется метод, получивший название рекристаллизационный отжиг.

Этот способ термообработки предусматривает разогрев металла до отметки, превышающей температуру кристаллизации не меньше, чем на сто-двести градусов (у стали углеродистой это где-то в районе 700 ºC) и выдержку на протяжении определенного отрезка времени. Финишным этапом данной процедуры является охлаждение сплава.

Когда проводится холодная штамповка, рекристаллизационный отжиг может выступать, как:

Заключение

При выполнении процесса термообработки осуществляются сложные преобразования, носящие структурный характер. Их достоверный анализ проводится с помощью специальных приборов и устройств. Содержащиеся в Государственных стандартах рекомендации и требования разрабатывались на основе научных данных, и они обязательны к выполнению в условиях промышленного производства. Структура, формируемая при отжиге, собственно, как и иные характеристики строго регламентированы. В бытовых условиях они, практически, нереализуемы. Однако произвести изменение строения сплава, придать ему мягкость и податливость домашний мастер может. С точки зрения применимости в быту качество металла будет приемлемым. При этом исполнителю даже не придется задумываться, со сплавом какого типа он работает – аустенитного, заэвтектоидного или другого вида.

Их достоверный анализ проводится с помощью специальных приборов и устройств. Содержащиеся в Государственных стандартах рекомендации и требования разрабатывались на основе научных данных, и они обязательны к выполнению в условиях промышленного производства. Структура, формируемая при отжиге, собственно, как и иные характеристики строго регламентированы. В бытовых условиях они, практически, нереализуемы. Однако произвести изменение строения сплава, придать ему мягкость и податливость домашний мастер может. С точки зрения применимости в быту качество металла будет приемлемым. При этом исполнителю даже не придется задумываться, со сплавом какого типа он работает – аустенитного, заэвтектоидного или другого вида.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

6. ВИДЫ ОТЖИГА. Понятие о термической обработке (закалка, отжиг, нормализация)

Понятие о термической обработке (закалка, отжиг, нормализация)

реферат

термический обработка металл закалка

Полному отжигу подвергают обычно доэвтектоидные стали, нагревая их до температур выше линии GS, выдерживая при них в течение 1/4 продолжительности нагрева и медленно охлаждая вместе с печью до 600 — 400° С. Углеродистые стали охлаждают со скоростью 100–150° в час, легированные — со скоростью 30–50° в час. Полный отжиг сопровождается фазовой перекристаллизацией, в результате чего крупнозернистая сталь получает мелкозернистую структуру, освобождается от внутренних напряжений, становится мягкой и вязкой. Для отжига изделия упаковывают в ящики, трубы или реторты, которые затем наполняют песком, чугунной стружкой или углем, чтобы предохранить поверхность изделий от обезуглероживания и окисления. Наилучшие результаты дает применение защитной атмосферы. Отжиг в защитной атмосфере называют светлым, так как при этом способе обезуглероживания и окисления почти не бывает и поверхность изделий остается относительно светлой.

Углеродистые стали охлаждают со скоростью 100–150° в час, легированные — со скоростью 30–50° в час. Полный отжиг сопровождается фазовой перекристаллизацией, в результате чего крупнозернистая сталь получает мелкозернистую структуру, освобождается от внутренних напряжений, становится мягкой и вязкой. Для отжига изделия упаковывают в ящики, трубы или реторты, которые затем наполняют песком, чугунной стружкой или углем, чтобы предохранить поверхность изделий от обезуглероживания и окисления. Наилучшие результаты дает применение защитной атмосферы. Отжиг в защитной атмосфере называют светлым, так как при этом способе обезуглероживания и окисления почти не бывает и поверхность изделий остается относительно светлой.

Неполный отжиг является разновидностью отжига перекристаллизации. При неполном отжиге сталь нагревают до температуры, на 30–40° превышающей нижнюю критическую точку АС1 (см. рис. 1), т. е. до 750–760° С.

Замедленное охлаждение или длительная выдержка стали при температурах 680–750° С способствует образованию крупнопластинчатого перлита, облегчающего обрабатываемость стали резанием. Для мягких доэвтектоидных сталей, содержащих до 0,4–0,5% углерода, этот вид отжига применяют редко, так как они и без отжига достаточно хорошо обрабатываются резанием. Для инструментальных сталей, особенно заэвтектоидных, неполный отжиг является единственным видом отжига. Он способствует снятию внутренних напряжений и улучшению обрабатываемости резанием.

Для мягких доэвтектоидных сталей, содержащих до 0,4–0,5% углерода, этот вид отжига применяют редко, так как они и без отжига достаточно хорошо обрабатываются резанием. Для инструментальных сталей, особенно заэвтектоидных, неполный отжиг является единственным видом отжига. Он способствует снятию внутренних напряжений и улучшению обрабатываемости резанием.

Отжигу на зернистый перлит подвергают эвтектоидные и заэвтектоидные стали. Для отжига сталь нагревают на 20–30° выше критической точки ACi(см. рис. 54) и после выдержки при рабочей температуре в течение 3–5 часов медленно охлаждают (со скоростью 30–50° в час) до 650–600° С. В результате длительной выдержки пластинчатый перлит превращается в зернистый; это явление называется сфероидизацией (округлением). Высокоуглеродистые инструментальные стали, содержащие более 0,65% углерода, со структурой зернистого перлита хорошо обрабатываются резанием и лучше поддаются закалке; они обладают меньшей склонностью к образованию трещин и короблению. В некоторых случаях, чтобы ускорить процесс сфероидизации перлита, нагрев и охлаждение повторяют несколько раз. Такой отжиг называется м а я т н и к о в ы м, или цикличным. При цикличном отжиге инструментальную сталь нагревают до 730–750° С и медленно охлаждают до 650° С; процесс повторяют несколько раз. Все заэвтектоидные (инструментальные) стали отжигают на зернистый перлит.

В некоторых случаях, чтобы ускорить процесс сфероидизации перлита, нагрев и охлаждение повторяют несколько раз. Такой отжиг называется м а я т н и к о в ы м, или цикличным. При цикличном отжиге инструментальную сталь нагревают до 730–750° С и медленно охлаждают до 650° С; процесс повторяют несколько раз. Все заэвтектоидные (инструментальные) стали отжигают на зернистый перлит.

Изотермический отжиг заключается в нагреве стали выше критической точки АС3 и выдержке при этой температуре в течение времени, необходимого для полного и равномерного прогрева. Затем сталь относительно быстро охлаждают до температуры ниже Ar1(650–700° С). При этой постоянной (изотермической) температуре сталь выдерживают определенное время, необходимое для полного распада аустенита с образованием перлита (в доэвтек-тоидной стали — феррита и перлита), и затем охлаждают на воздухе. Изотермический отжиг имеет почти вдвое более короткий цикл, чем обычный отжиг.

Рис. 2. Интервал закалочных температур углеродистой стали

Преимущества изотермического отжига –однородность структуры и ускорение процесса, особенно при отжиге легированной стали. Для сталей, содержащих большое количество хрома, никеля и других элементов, только изотермический отжиг позволяет добиться превращения весьма устойчивого аустенита в перлит и феррит и обеспечить хорошую обрабатываемость стали режущим инструментом. Диффузионный отжиг применяют для слитков и крупных отливок, чтобы выравнять (путем диффузии) химический состав стали, имеющий внутрикристаллическую ликвацию.

Для сталей, содержащих большое количество хрома, никеля и других элементов, только изотермический отжиг позволяет добиться превращения весьма устойчивого аустенита в перлит и феррит и обеспечить хорошую обрабатываемость стали режущим инструментом. Диффузионный отжиг применяют для слитков и крупных отливок, чтобы выравнять (путем диффузии) химический состав стали, имеющий внутрикристаллическую ликвацию.

Сталь нагревают до 1050–1150° С, выдерживают при этой температуре 10–15 часов и затем медленно охлаждают до 600 — 550° С. Диффузионный отжиг приводит к росту зерна стали; этот дефект устраняют повторным отжигом на мелкое зерно (полный отжиг). Сталь, прошедшая гомогенизацию, обладает более высокими меха* ническими свойствами; особенно повышается ударная вязкость.

Рекристаллизационным отжигом называется отжиг стали, прошедшей холодную прокатку, волочение или холодную штамповку, с выдержкой при температуре 680–700° С и последующим охлаждением. Этой температуры достаточно для того, чтобы возвратить стали свойства, которые она имела до холодной обработки давлением. В результате такого отжига понижается твердость и прочность, но повышаются показатели пластичности — относительное удлинение, ударная вязкость.

В результате такого отжига понижается твердость и прочность, но повышаются показатели пластичности — относительное удлинение, ударная вязкость.

Делись добром 😉

Выбор технологии и оборудования термической обработки для сверл малого диаметра из быстрорежущей стали Р6М5

7.1 Контроль качества после отжига

Результат предварительной термической обработки оценивается по твердости и микроструктуре. Микроструктуру при отжиге контролируют на зернистый перлит. Параметры, контролируемые у быстрорежущих сталей после отжига: химический состав…

Модернизация системы регулирования температуры колпаковых печей, путем замены физически и морально устаревшего оборудования на новое

1.1.2 Технологический процесс отжига холоднокатаного металла в колпаковой печи

Процесс рекристаллизационного отжига в колпаковой печи можно рассматривать как совокупность процессов нагрева, выдержки и охлаждения металла. В процессе нагрева металл нагревается до определенной температуры. ..

..

Модернизация системы регулирования температуры колпаковых печей, путем замены физически и морально устаревшего оборудования на новое

1.2.2 Описание последовательности отжига и охлаждения металла

После установки муфеля автоматически производится его фиксация при помощи гидроприжимов (приходит управляющий сигнал с ATS – 300). После прижатия муфеля производится заполнение подмуфельного пространства дисаммиаком (25% N2…

Модернизация системы регулирования температуры колпаковых печей, путем замены физически и морально устаревшего оборудования на новое

1.2.3 Описание циклограммы процесса отжига

Технологический процесс светлого отжига холоднокатаного металла в колпаковой печи состоит из следующих основных этапов: нагрева, выдержки и охлаждения. На этапе нагрева металл нагревается до определенной температуры Тв…

Проектирование насосной установки промежуточной нефтеперекачивающей станции

1.1 Виды НПС

На магистральных нефтепроводах используется в основном три вида нефтеперекачивающих станций (НПС): головные нефтеперекачивающие станции нефтепроводов (ГНПС). ..

..

Разработка технологического процесса производства латунной ленты марки Л63 толщиной 0,08 мм для охлаждающей пластины радиатора

3.10 Линия непрерывного отжига ленты “Отто Юнкер”

Характеристика оборудования Основные технические параметры линии: – толщина обрабатываемой ленты ….…………………….. от 0,05 до 0,8 мм; – ширина обрабатываемой ленты ………………………………..

Рынок бутилированной воды высокого качества в России. ООО “Компания Чистая вода”

1.5.4.1 Виды обеззараживания

Дезинфекция воды (обеззараживание воды) – комплекс мер, предпринимаемых с целью очистки воды от микроорганизмов (вирусы, бактерии, цисты и т.д.). Как показывают многочисленные исследования…

Сбор, обработка и концентрация информации по настройке и регулированию основных узлов продольно-строгального станка модели 7116

3.1 Виды ремонта

Малый ремонт рассчитан на минимальный объем плановых ремонтных работ. В процессе его производят замену или восстановление небольшого количества изношенных деталей и регулировку механизмов. ..

..

Сварка мангала

2.4 Виды швов

Стенки мангала сваривал наружными угловыми швами, которые не вызывают затруднений при сварке. Пистолет удерживал под углом 750; манипуляции выполнял полумесяцем. Рис. 6 Ножки мангала сваривал угловыми швами…

Термическое отделение для непрерывного отжига металла

2.4.1 Технологическая характеристика агрегата непрерывного отжига

Агрегат непрерывного отжига (АНО) предназначен для проведения светлого рекристаллизационного отжига холоднокатаной полосы из конструкционной стали в атмосфере азотного защитного газа (95% азота и 5% водорода)…

Термическое отделение для непрерывного отжига металла

2.5 Состав и описание оборудования агрегата непрерывного отжига

…

Термическое отделение для непрерывного отжига металла

2.6 Технологические процессы в линии агрегата непрерывного отжига

…

Установка фотонного отжига

2. Механизмы импульсного фотонного отжига

Имеющиеся на сегодняшний день модели импульсного фотонного отжига условно можно разделить на две группы: термические и атермические модели. ..

..

Установка фотонного отжига

3. Особенности отжига GaAs

В отличие от Si и Ge процесс ЛО соединениях AIIIBV и в частности в GaAs затруднен. Это связано с одной стороны, потерями мышьяка поверхностью GaAs и, как следствие, границей большого числа вакансии в материале, а с другой стороны…

Штамповая сталь Х12Ф1

2.2 Проектирование технологических операций ковки и отжига

2.2.1 Ковка Применяется для улучшения структуры инструментальных сталей, а также для предания требуемой формы заготовкам инструмента. Чтобы обеспечить высокое качество инструмента, следует нагреть заготовки по представленному ниже режиму…

Описание процесса отжига стали и металла, его виды, их особенности и технология

На дворе XXI век — это век развитых технологий, инфраструктуры и промышленности. Это касается и области металлургии, которая имеет важнейшее значение для строительства. С рождением новых возможностей и идей повышаются и требования к качеству материалов. Человечество, которое совсем недавно освоило технологию обработки и применения металла и различных сплавов, больше не устраивают естественные механические свойства.

Человечество, которое совсем недавно освоило технологию обработки и применения металла и различных сплавов, больше не устраивают естественные механические свойства.

- Что представляет собой отжиг

- Виды особенности

- Технология полного отжига

- Особенности и цель неполного отжига

- Рекристаллизация и диффузия

- Предназначение изотермического отжига и нормализации

Отныне лишь высокопрочные и высококачественные материалы могут быть использованы в строительстве. И именно для изменения естественных свойств металла применяются различные методики термической обработки, такие, как отжиг металла, которые позволяют значительно повысить его прочность и обрабатываемость.

Что представляет собой отжиг

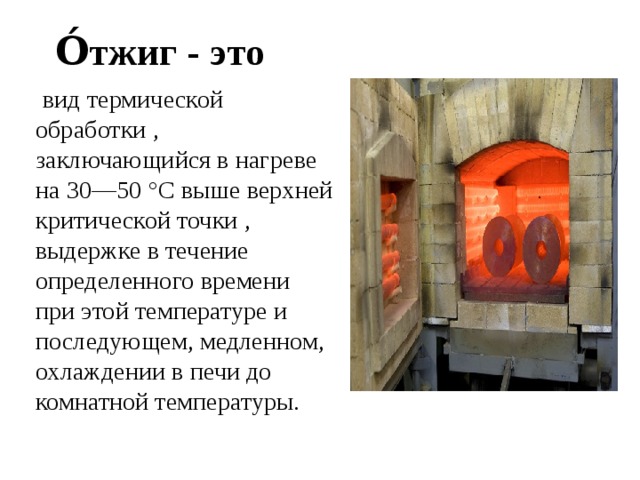

Отжиг — это один из методов термической обработки металла и стали. В его основе лежит нагрев до очень высокой температуры. То есть металл нагревается до нужной температуры в зависимости от цели и метода, выдерживается в таком состоянии на какое-то время, а затем постепенно охлаждается.

Отжиг может проводиться в самых разнообразных случаях. Для примера можно рассмотреть самые основные. Обычно он проводится в следующих целях:

- для уменьшения внутренней напряженности металла, который может возникнуть в результате ковки, иного воздействия на него, или обработки;

- для повышения механических свойств и прочности металла;

- для придания однородности его структуре;

- чтобы улучшить пластичность, что очень важно во время обработки;

- для повышения уровня сопротивляемости и ударной вязкости и др.

Виды особенности

В зависимости от цели и предназначения отжиг может иметь следующие разновидности:

- полный и неполный;

- рекристаллизационный;

- диффузионный;

- изотермический;

- сфероидизация;

- нормализация и др.

Более подробно рассмотрим некоторые из них.

com/embed/eirx_Dwhg0I”>Технология полного отжига

Полный отжиг проводится в целях измельчения зерна и улучшения качества обработки с использованием режущего инструмента, а также для устранения внутренней напряженности. Ему подвергаются изделия, изготовленные из доэвтектоидного сплава или стали, в составе которой содержится карбон в количестве, не превышающем 0,8%. К таким изделиям относятся кованые и литые детали.

Что касается технологии: изделие подвергается нагреву, который достигает критической точки, равной примерно 20−50 градусов, имеющий условное обозначение А3. Затем выдерживают в этом состоянии столько, сколько необходимо, и медленно охлаждают. Температура нагрева определяется в зависимости от типа стали по диаграмме состояния. Для каждого типа стали существуют определенные значения температур, при которых достигается необходимая степень нагрева. Эти значения можно найти в справочных таблицах.

Время охлаждения также продиктовано структурой и составом стали, например, изделия из углеродистой стали охлаждают на 180−200 градусов в час, низколегированные стальные детали охлаждаются на 90 градусов в час, высоколегированную сталь, если она подвергается полному отжигу, охлаждают еще медленнее — 50 градусов в час. Поскольку изделия из высоколегированной стали зачастую подвергают другому типу термической обработки, изотермическому, однако бывают и исключения.

Поскольку изделия из высоколегированной стали зачастую подвергают другому типу термической обработки, изотермическому, однако бывают и исключения.

Вследствие полного отжига неоднородная структура углеродистой и доэвтектоидной стали, состоящая из крупных и мелких зерен и зачастую не удовлетворяющая по своим механическим свойствам, становится однородной и податливой для обработки. Именно в этих целях и проводится полный отжиг.

Особенности и цель неполного отжига

Если полный отжиг предназначается для изделий, не отвечающих никаким требованиям, то неполный проводится на тех же объектах с более или менее удовлетворительными механическими свойствами. То есть в результате неполной термической обработки изменится лишь перлитовая структура металла, а ферритовая останется неизменной. «Перлит» в переводе с французского означает «жемчужина», он входит в состав структуры стали, чугуна и иных железоуглеродистых сплавов. Перлит состоит из феррита и цементита, образующих эвтектоидную смесь. Другими словами, основная цель — сделать сталь мягкой и пластичной, насколько это возможно.

Перлит состоит из феррита и цементита, образующих эвтектоидную смесь. Другими словами, основная цель — сделать сталь мягкой и пластичной, насколько это возможно.

Технологически процесс неполного отжига отличается степенью нагрева, в данном случае он достигает критической точки на 30−50 градусов выше до А1. Температура нагрева достигает 770 градусов, постепенное охлаждение происходит со скоростью 60 градусов в час: сначала в печи до 600 градусов, а затем на открытом воздухе.

Такая термообработка также применяется для заэвтектоидной и легированной стали. Она нагревается до критической точки Ас1, превышающей на 10−30 градусов. В результате такого нагрева происходит перекристаллизация сплава, которая, в свою очередь, способствует образованию сферической формы перлита. Этот процесс еще называется сфероидизацией.

Рекристаллизация и диффузия

- Рекристаллизационный отжиг проводится с целью восстановления кристаллической решетки, нарушенной в результате деформации стали.

Деформация приводит к наклепу, который сопровождается снижением пластичности, сталь становится очень жесткой, что делает ее обработку невозможной. Деформированная сталь нагревается до 650−680 градусов, вследствие чего ферритовые и перлитовые зерна, находящиеся в вытянутом в сторону деформации состоянии, распределяются равномерно, восстанавливая кристаллическую решетку и возвращая стали пластичность и мягкость.

Деформация приводит к наклепу, который сопровождается снижением пластичности, сталь становится очень жесткой, что делает ее обработку невозможной. Деформированная сталь нагревается до 650−680 градусов, вследствие чего ферритовые и перлитовые зерна, находящиеся в вытянутом в сторону деформации состоянии, распределяются равномерно, восстанавливая кристаллическую решетку и возвращая стали пластичность и мягкость. - Диффузионный отжиг проводится в целях выравнивания структурной однородности на химическом уровне, то есть на атомном. Такая необходимость может возникнуть во время затвердевания литых слитков, иначе этот эффект называется дендритной ликвацией. Гомогенизация, или диффузионный отжиг, позволяет ликвидировать дендритную ликвацию посредством перемещения атомов примесей из части с высоким скоплением в часть, где наблюдается их нехватка, таким образом выравнивая химическую структуру.

Чтобы данный процесс протекал успешно, нагрев проводится при очень высоких температурах, с более длительной выдержкой и с медленным охлаждением, в отличие от видов, рассмотренных выше. То есть это температуры, превышающие 1000 градусов, длительность выдержки составляет более 12 часов.

То есть это температуры, превышающие 1000 градусов, длительность выдержки составляет более 12 часов.

Предназначение изотермического отжига и нормализации

Изотермический отжиг применяется для высоколегированных и высокохромистых сталей. Его особенность заключается в нагреве металла на 30−50 градусов выше критической точки Ас3 и в ускоренном охлаждении до температуры выдержки ниже критической точки А1, а затем в естественном охлаждении на открытом воздухе.

Данный вид дает несколько видимых преимуществ, первое из которых заключается во времени, то есть весь процесс — начиная от нагрева, выдержки и до остывания — занимает гораздо меньше времени, чем этап остывания детали вместе с печью. Второе преимущество состоит в том, что при изотермической выдержке и резком охлаждении достигается более сглаженная и однородная структура по сечению детали.

- Нормализация. Процесс нормализации осуществляется в качестве промежуточного перед обработкой и закалкой в целях устранения наклепа и внутреннего напряжения.

Доэвтектоидная сталь подвергается нагреву до критической точки Ас3 на 30−50 градусов выше, постепенно охлаждается на открытом воздухе. Причем в отличие от отжига при нормализации происходит переохлаждение, за счет чего и достигается более однородная тонкая и мелкозернистая структура.

Доэвтектоидная сталь подвергается нагреву до критической точки Ас3 на 30−50 градусов выше, постепенно охлаждается на открытом воздухе. Причем в отличие от отжига при нормализации происходит переохлаждение, за счет чего и достигается более однородная тонкая и мелкозернистая структура. - Последствия нормализации. Значительно повышается прочность и ударная вязкость стали. Нормализация протекает гораздо быстрее, чем отжиг, а ее производительность намного выше. Поэтому рекомендуется нормализовать стали, содержащие в своем составе углерод, а не подвергать отжигу.

Отжиг стали: температура, режимы, виды

Отжиг первого рода (І-го рода)

Отжиг І рода – термическая операция, состоящая в нагреве металла в неустойчивом состоянии, полученном предшествующими обработками, для приведения металла в более устойчивое состояние. Этот вид отжига может включать в себя процессы гомогенизации, рекристаллизации, снижения твердости и снятия остаточных напряжений. Особенность этого вида отжига в том, что указанные процессы протекают независимо от того происходят ли фазовые превращения при термообработке или нет. Различают гомогенизационный (диффузионный), рекристаллизационный отжиг и отжиг, уменьшающий напряжения и снижающий твердость.

Особенность этого вида отжига в том, что указанные процессы протекают независимо от того происходят ли фазовые превращения при термообработке или нет. Различают гомогенизационный (диффузионный), рекристаллизационный отжиг и отжиг, уменьшающий напряжения и снижающий твердость.

Гомогенизационный отжиг

Гомогенизационный отжиг – это термическая обработка, при которой главным процессом является устранение последствий дендритной и внутрикристаллитной ликвации в слитках сталей. Ликвация повышает склонность стали, обрабатываемой давлением, к хрупкости, анизотропии свойств и таким дефектам, как шиферность (слоистый излом) и флокены. Устранение ликвации достигается за счет диффузионных процессов. Для обеспечения высокой скорости диффузии сталь нагревают до высоких (1000–1200 °С) температур в аустенитной области. При этих температурах делается длительная (10–20 час.) выдержка и медленное охлаждение с печью. Диффузионные процессы наиболее активно протекают в начале выдержки. Поэтому во избежание большого количества окалины, охлаждение с печью обычно проводят до температуры 800 — 820°С, а далее на воздухе. При гомогенизационном отжиге вырастает крупное аустенитное зерно. Избавиться от этого нежелательного явления можно последующей обработкой давлением или термической обработкой с полной перекристаллизацией сплава. Выравнивание состава стали при гомогенизационном отжиге положительно сказывается на механических свойствах, особенно пластичности.

При гомогенизационном отжиге вырастает крупное аустенитное зерно. Избавиться от этого нежелательного явления можно последующей обработкой давлением или термической обработкой с полной перекристаллизацией сплава. Выравнивание состава стали при гомогенизационном отжиге положительно сказывается на механических свойствах, особенно пластичности.

Рекристаллизационный отжиг стали

Рекристаллизационный отжиг, применяемый для сталей после холодной обработки давлением, – это термическая обработка деформированного металла или сплава. Может применять как окончательная, так и промежуточная операция между операциями холодного деформирования. Главным процессом этого вида отжига являются возврат и рекристаллизация соответственно. Возвратом называют все изменения в тонкой структуре, которые не сопровождаются изменениями микроструктуры деформированного металла (размер и форма зерен не изменяется). Возврат сталей происходит при относительно низких (300–400°С) температурах. При этом процессе наблюдается восстановление искажений кристаллической решетки.

Рекристаллизацией называют зарождение и рост новых зерен с меньшим количеством дефектов кристаллического строения. В результате рекристаллизации образуются совершенно новые, чаще всего равноосные кристаллы. Между температурным порогом рекристаллизации и температурой плавления имеется простое соотношение: ТР ≈ (0,3–0,4)ТПЛ., что составляет для углеродистых сталей 670–700°С.

Отжиг для снятия напряжений

Отжиг для снятия напряжений – это термическая обработка, при которой главным процессом является полная или частичная релаксация остаточных напряжений. Такие напряжения возникают при обработке давлением или резанием, литье, сварке, шлифовании и других технологических процессах. Внутренние напряжения сохраняются в деталях после окончания технологического процесса и называются остаточными. Избавиться от нежелательных напряжений можно путем нагрева сталей от 150 до 650°С в зависимости от марки стали и способа предыдущей обработки.

Высокий отжиг стали

Эта операция часто называется высоким отпуском. После горячей пластической деформации сталь имеет мелкое зерно и удовлетворительную микроструктуру. Такое состояние сталь получает при ускоренном охлаждении после пластической деформации. Однако в структуре могут быть составляющие: мартенсит, бейнит, троостит и т. д. Твердость металла при этом может быть достаточна высока. Для повышения пластичности и соответственно снижения твердости делается высокий отжиг. Его температура ниже критической Ас1 и зависит от требований к металлу для следующей операции обработки.

После горячей пластической деформации сталь имеет мелкое зерно и удовлетворительную микроструктуру. Такое состояние сталь получает при ускоренном охлаждении после пластической деформации. Однако в структуре могут быть составляющие: мартенсит, бейнит, троостит и т. д. Твердость металла при этом может быть достаточна высока. Для повышения пластичности и соответственно снижения твердости делается высокий отжиг. Его температура ниже критической Ас1 и зависит от требований к металлу для следующей операции обработки.

Дефекты закалки

К дефектам закалки относятся:

- трещины,

- поводки или коробление,

- обезуглероживание.

Главная причина трещин и поводки — неравномерное изменение объема детали при нагреве и, особенно, при резком охлаждении. Другая причина — увеличение объема при закалке на мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в отдельных местах детали превышают прочность металла в этих местах.

Лучшим способом уменьшения напряжений является медленное охлаждение около температуры мартенситного превращения. При конструировании деталей необходимо учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее напряжение при закалке.

Коробление (или поводка)возникает также от напряжений в результате неравномерного охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они могут быть исправлены, например, шлифованием. Трещины и коробление могут быть предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом их, а также применением ступенчатой и изотермической закалки.

Обезуглероживание стали с поверхности — результат выгорания углерода при высоком и продолжительном нагреве детали в окислительной среде. Для предотвращения обезуглероживания детали нагревают в восстановительной или нейтральной среде (восстановительное пламя, муфельные печи, нагрев в жидких средах).

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Это уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи, затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с пониженными прочностными характеристиками, с затрудненной механической обработкой. Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от температуры нагрева, т. е. чем больше нагрев, тем быстрее идут процессы.

Образование окалины при нагреве можно избежать, если под закалку применить пасту, состоящую из жидкого стекла — 100 г, огнеупорной глины — 75 г, графита — 25 г, буры — 14 г, карборунда — 30 г, воды — 100 г. Пасту наносят на изделие и дают ей высохнуть, затем нагревают изделие обычным способом. После закалки его промывают в горячем содовом растворе. Для предупреждения образования окалины на инструментах быстрорежущей стали применяют покрытие бурой. Для этого нагретый до 850°С инструмент погружают в насыщенный водный раствор или порошок буры

Общие положения

Принцип большинства технологий термической обработки подразумевает нагрев и выдержку сталей и охлаждение, что изменяет их строение. Несмотря на один принцип и сходные цели, каждая из них имеет определенные температурные и временные режимы. Термообработка может служить и в качестве промежуточного этапа, и выполнять роль окончательного технологического процесса. В первом случае такие методы используются для подготовки материала к последующей обработке, а во втором данным способом придают новые свойства.

Несмотря на один принцип и сходные цели, каждая из них имеет определенные температурные и временные режимы. Термообработка может служить и в качестве промежуточного этапа, и выполнять роль окончательного технологического процесса. В первом случае такие методы используются для подготовки материала к последующей обработке, а во втором данным способом придают новые свойства.

Нормализацией стали называют процесс нагрева, выдержки материала, его последующего охлаждения на воздухе.

В результате формируется нормализованная структура. Этим объясняется название данного способа обработки.

Нормализация применяется для разных сталей, а также отливок. К тому же данной операции подвергают для измельчения структуры материала сварные швы.

Что такое отжиг металла

Отжиг металла применяется для получения равновесной и однородной структуры при подготовке изделия к последующей термической или механической обработке, а также для улучшения его физических характеристик после операций резания, сварки, штамповки, прокатки или закалки.

Цель отжига — устранить внутренние неоднородности стали, улучшить ее зернистость и равномерность кристаллической решетки, а также снять остаточное напряжение, вызываемое деформацией изделия при различных видах обработки. Особенности этой технологии позволяют:

- привести свойства стали к требованиям последующей термообработки;

- улучшить характеристики материала заготовки перед обработкой резанием или давлением;

- предотвратить деформацию и устранить внутренние напряжения сварных и литых изделий;

- восстановить исходное качество стали после неудачной закалки.

Одной из характерных особенностей такой термообработки является то, что остывание нагретого металла происходит естественным образом, без применения охлаждающих сред. А температура нагрева при отжиге зависит от состава стали и требуемого результата.

Отжиг

Операцию проводят для получения требуемой равновесной структуры с минимальной твердостью, с целью дальнейшей металлообработки получаемых изделий резанием. С особенностями вас познакомит видео:

С особенностями вас познакомит видео:

Общее определение и виды

При отливе или прочих первичных процессах обработки помимо напряжения появляются дефекты. Убрать эти изменения и добиться однородной структуры кристаллической решетки можно с помощью следующего алгоритма действий:

- нагрев – необходимо немного превысить критическую отметку для этой разновидности стали;

- определенный период требуется держать стабильный температурный режим;

- следует медленно остудить заготовку вместе с печью.

У отжига есть следующие разновидности.

Гомогенизация

Относится к первому роду, когда изменения считаются незначительными. Задача подобной манипуляции – убрать неоднородность структуры, привести ее к однообразию. При этом следует нагревать изделие в температурном режиме от 1000 до 1150 градусов, затем выдерживать около 8-15 часов и постепенно снижать нагрев, охлаждая заготовку кислородом.

Рекристаллизация

Тоже разновидность 1 фазы отжига. Задача процедуры – привести все кристаллы в единый вид, а также снять внутреннее напряжение металла. Существует два подвида:

Задача процедуры – привести все кристаллы в единый вид, а также снять внутреннее напряжение металла. Существует два подвида:

- смягчающий – обычно используется в качестве финальной обработки, подразумевает улучшение пластических характеристик;

- упрочняющий – увеличивает упругость, особенно актуально для закалки пружин.

Температура выбирается в зависимости от сплава, обычно на 100-200 градусов выше, чем точка рекристаллизации. Час или два необходимо поддерживать температурный режим, чтобы потом дать остывать не спеша.

Изотермический отжиг

Цель – достижение высокотемпературной гранецентрированной модификации железа (распад аустенита) для его смягчения. При этом получается более однородная структура изделия. Чаще такой тип металлообработки применяют к небольшим штамповкам, потому что их можно без проблем подвергнуть быстрому охлаждению. Процесс:

- нагрев на 20-30 градусов больше предела материала;

- непродолжительное выдерживание;

- быстрое остывание – это преимущество перед прочими подвидами.

Для устранения напряжений

Это операция удаления, снятия негативного внутреннего состояния излишней твердости, из-за которой металл становится хрупким и недолговечным. Он быстро деформируется от внешних физических воздействий. Процесс подразумевает температуры от 700 до 750, затем небольшое охлаждение до 600 и выдержку до 20 часов, затем под воздействием воздуха медленное остужение.

Отжиг полный

Применяется для создания пластичной, однородной мелкозернистой структуры. Наиболее характерный метод промежуточного воздействия на металлопрокат – после литья, ковки, штамповки и до резания любым способом. Этапы:

- нагрев на 30-50 больше предела стали;

- выдерживание;

- очень медленное остывание вместе с печью – в 60 минут не более 50-150 градусов.

Неполный

Значительные преобразования на уровне кристаллической решетки отсутствуют, но придается твердость ранее пластичным материалам. Это особенно нужно конструкциям, образованным методом сварных соединений, а также инструментам, которым нужна особенная прочность. Метод предполагает температуру около 700, и спустя 20 часов постепенное охлаждение.

Метод предполагает температуру около 700, и спустя 20 часов постепенное охлаждение.

Почему необходима термическая обработка металла

Операцию проводят с целью улучшения технологических качеств сырья. Ключевым фактором становится температура отжига стали, которую необходимо выдерживать определенное время. При этом достигаются следующие цели:

- Снижение твердости. Качественные показатели после обработки позволяют существенно уменьшить трудозатраты, сократить время операций, используя более широкий перечень режущих инструментов.

- Улучшение микроструктуры. Под действием высокой температуры в определенный временной промежуток происходят существенные изменения на молекулярном уровне. Полученная однородная структура стали после отжига оптимальна для последующих механических и физических операций.

- Для снятия внутренних напряжений. В процессе первичной обработки на металлургических предприятиях в металле возникает дисбаланс кристаллической структуры. Правильно подобрав виды отжига стали, достигают необходимых характеристик металла для конкретного случая.

Иногда достаточен неполный отжиг стали для получения нужных технологических кондиций. В зависимости от желаемых качественных показателей металла могут использоваться сложные и длительные по времени режимы. Полный отжиг стали может длиться более суток для габаритных изделий. Большую часть этого времени занимают нагрев до нужной температуры и медленное остывание, регламентированное типом термической обработки при заданном стандарте.

Подробно режим отжига стали описан в специальной литературе. Некоторые операции предполагают соблюдение временного режима и точной температуры, вплоть да нескольких градусов. Если есть муфельная печь, то процедуру можно выполнить качественно. Когда такого оборудования нет, то точно провести отдельные виды термообработки будет затруднительно. Ориентироваться придется исключительно по цвету раскаленного металла.

Ориентироваться придется исключительно по цвету раскаленного металла.

Цвета каления стали

Сделать отжиг стали в домашних условиях можно по упрощенной схеме. Проконтролировать температуру предмета, нагретого газовой горелкой точно не получится. Регулировать режимы нагрева и остывания металла можно только примерно. При обработке стали в домашних условиях сделать структурный анализ невозможно. Определяется температура неполного отжига только визуально. Целями в бытовых условиях становятся снижение прочности и повышение обрабатываемости изделия. Микроструктура стали после отжига меняется и можно проводить дальнейшие операции.

Низкотемпературный отжиг

| Гетеродиффузия Р32 при 700 С, стимулированная ионной бомбардировкой Р31. дозы ионов Р31 ( см-2 – 5 – 10й, 5 – Ю 5. |

Низкотемпературный отжиг ( 70 – 100 С) приводит к росту концентрации Л – центров, так как атомы кислорода, содержащиеся в кремнии ( концентрации 1016 – 1017 см-3) диффундируют к вакансиям, возникшим при облучении, и связываются с ними. При нагреве образцов до 170 С процесс образования Л – центров прекращается, и выше 170 С начинают исчезать – центры. Отжиг при 310 – 350 С приводит уже к распаду Л – щентров.

При нагреве образцов до 170 С процесс образования Л – центров прекращается, и выше 170 С начинают исчезать – центры. Отжиг при 310 – 350 С приводит уже к распаду Л – щентров.

Низкотемпературный отжиг для медных штампованных изделий осуществляется при 400 – 450 С, а для латунных – при 500 – 540 С. Высокий отжиг производится для меди при 600 – 650 С, для латуни – при 650 – 700 С.

| Режимы изотермического отжига различных марок инструментальных сталей. |

Низкотемпературный отжиг применяется для снижения твердости легированных сталей и устранения внутренних напряжений в заготовках, прошедших холодную штамповку или механическую обработку резанием. Заготовки медленно нагревают до температуры 650 – 700 С, при этой температуре выдерживают до полного прогрева, затем охлаждают вместе с печью или в ящике с сухим песком. Этот процесс иногда называют высоким отпуском.

Низкотемпературный отжиг ( высокий отпуск) характеризуется нагревом до температуры ниже Ль выдержкой и медленным охлаждением. Применяется для снятия внутренних напряжений, возникших, в частности, при сварке, в наклепанном металле, а также для рекристаллизации металла. В производственной практике этот вид термообработки иногда называют низким отжигом.

Применяется для снятия внутренних напряжений, возникших, в частности, при сварке, в наклепанном металле, а также для рекристаллизации металла. В производственной практике этот вид термообработки иногда называют низким отжигом.

Низкотемпературный отжиг – нагрев стали до температуры ниже интервала превращений; выдержка при этой температуре и последующее охлаждение обычно на воздухе. Низкотемпературный отжиг применяется главным образом для снятия внутренних напряжений после черновой обработки поковок из легированной стали.

Низкотемпературный отжиг применяется для снижения в отливках внутренних напряжений. Он осуществляется медленным нагревом отливок до температуры 500 – 600 С с выдержкой 10 – 12 часов и последующим медленным охлаждением вместе с печью.

Низкотемпературный отжиг ( высокий отпуск) применяют главным образом для легированных сталей ( хромистых, хромонике-левых и др.), для снятия внутренних напряжений, для снижения твердости и для избежания образования флокенов. Фазовая перекристаллизация при этом виде отжига отсутствует. Полное снятие внутренних напряжений достигается при нагреве до 600, поэтому низкотемпературный отжиг можно производить в широком температурном интервале от 600 до точки Асг Выдержка для снятия внутренних напряжений тем меньше, чем выше температура нагрева. Охлаждение после нагрева должно быть достаточно медленным, чтобы вновь не возникли внутренние напряжения.

Фазовая перекристаллизация при этом виде отжига отсутствует. Полное снятие внутренних напряжений достигается при нагреве до 600, поэтому низкотемпературный отжиг можно производить в широком температурном интервале от 600 до точки Асг Выдержка для снятия внутренних напряжений тем меньше, чем выше температура нагрева. Охлаждение после нагрева должно быть достаточно медленным, чтобы вновь не возникли внутренние напряжения.

Низкотемпературный отжиг применяют для снятия внутренних остаточных напряжений отливок серого чугуна. Данный отжиг проводят по следующему режиму: медленный нагрев отливок ( 30 – 180 С / ч) до 530 – 620 С, выдержка при этой температуре 3 – 4 ч ( с момента нагрева до заданной температуры наиболее толстого сечения отливки) и медленное охлаждение вместе с печью со скоростью 10 – 30 С / ч до 300 – 400 С. Отжиг при более высоких температурах может вызвать графитизацию эвтектоидного цементита, снижение твердости и прочности чугуна.

Низкотемпературный отжиг предназначается для снятия литейных напряжений в отливках. Отливки из серого и отбел. Длительность выдержки при низкотемпературном отжиге составляет 1 час на 25 мм сечения отливки с последующим охлаждением с печью до 400 – 300, далее на воздухе.

Отливки из серого и отбел. Длительность выдержки при низкотемпературном отжиге составляет 1 час на 25 мм сечения отливки с последующим охлаждением с печью до 400 – 300, далее на воздухе.

Низкотемпературный отжиг предназначается для снятия литейных напряжений в отливках. Отливки из серого и отбел. Длительность выдержки при низкотемпературном отжиге составляет 1 час на 25 мм сечения отливки с последующим охлаждением с печью до 400 – – 300, далее на воздухе.

| Схемы нагревательных приборов. |

Низкотемпературный отжиг ( высокий отпуск) применяют после закалки для смягчения структуры и снятия или уменьшения остаточных напряжений. При низкотемпературном отжиге металл нагревают до температуры ниже критической точки / 4С, ( 600 – 680 С), выдерживают при этой температуре и медленно охлаждают.

Низкотемпературный отжиг после сварки является средством, наиболее полно устраняющим остаточные напряжения.

Отжиг второго рода

- полный;

- неполный;

- изотермический;

- нормализационный;

- маятниковый;

- патентирование.

Все они характеризуются нагревом выше критической точки, а различаются временем выдержки и охлаждения, а также применимостью к конкретным маркам стали.

Полный и неполный отжиг

Температура нагрева при этом методе не должна превышать критическую точку Ас3 более чем на 50 ºC, а охлаждение проводится постепенно, вместе с остыванием печи. Этот метод применим только к сталям с содержанием углерода до 0.8 %, т. к. при большем значении этого параметра резко возрастает зернистость.

Для получения таких же результатов при термообработке высокоуглеродистых сталей (с содержанием углерода более 0.8 %) используют неполный отжиг, при котором изделие нагревают на 30÷50 ºС выше температуры Ас1, а затем также медленно охлаждают.

Оба метода основаны на фазовом переходе от аустенита к перлиту, а их результатом является уменьшение размера зерна и улучшение соответствующих физических характеристик металла.

Изотермический отжиг

Изотермический отжиг проводят путем нагрева изделия выше точки Ас3 с последующим его переносом в печь или ванну с расплавом солей, разогретую до температуры 620÷700 ºC.

В этом месте оно выдерживается определенное время до полного распада аустенита, а затем остужается на воздухе. Длительность выдержки определяется габаритами детали и маркой стали: для низкоуглеродистой стали это могут быть минуты, а для легированной — часы.

Данный вид термообработки предназначен для сталей с содержанием углерода менее 0.8 % и чаще всего используется для улучшения структурных свойств легированных сталей.

Нормализационный отжиг

Нормализацию сталей с содержанием углерода менее 0.3 % можно проводить вместо отжига второго рода. При большем содержании углерода у нее возрастает твердость и прочность, что не всегда приемлемо для механообработки.

В результате нормализации низкоуглеродистых сталей у них формируется более тонкая структура, поэтому этот вид термообработки иногда носит название стабилизирующий отжиг.

Маятниковый отжиг

Эта процедура называется маятниковым (или циклическим) отжигом и при повторении нагрева/охлаждения не менее трех раз позволяет получить перлит со стопроцентной зернистостью.

Патентирование

Патентирование является одним из узкоспециализированных видов изотермической термообработки, предназначенным для подготовки стальной проволоки к многократному обжатию в процессе холодного волочения.

Для этого ее вначале нагревают до 900 ºC, а затем некоторое время выдерживают в расплаве солей или свинца при температуре 500÷600 ºC. После этого она охлаждается на воздухе и приобретает сорбитовую структуру с включениями троостита, обладающую высокой прочностью на разрыв и необходимой для обжатия пластичностью.

Химико-термическая обработка

Химико-термическая обработка (ХТО) стали — совокупность операций термической обработки с насыщением поверхности изделия различными элементами (углерод, азот, алюминий, кремний, хром и др.) при высоких температурах.

Поверхностное насыщение стали металлами (хром, алюминий, кремний и др.), образующими с железом твердые растворы замещения, более энергоемко и длительнее, чем насыщение азотом и углеродом, образующими с железом твердые растворы внедрения. При этом диффузия элементов легче протекает в решетке альфа-железо, чем в более плотноупакованной решетке гамма-железо.

Химико-термическая обработка повышает твердость, износостойкость, кавитационную, коррозионную стойкость. Химико-термическая обработка, создавая на поверхности изделий благоприятные остаточные напряжения сжатия, увеличивает надежность, долговечность.

Процесс отжига стали и металла: виды, особенности, технология

На дворе XXI век — это век развитых технологий, инфраструктуры и промышленности. Это касается и области металлургии, которая имеет важнейшее значение для строительства. С рождением новых возможностей и идей повышаются и требования к качеству материалов. Человечество, которое совсем недавно освоило технологию обработки и применения металла и различных сплавов, больше не устраивают естественные механические свойства.

Отныне лишь высокопрочные и высококачественные материалы могут быть использованы в строительстве. И именно для изменения естественных свойств металла применяются различные методики термической обработки, такие, как отжиг металла, которые позволяют значительно повысить его прочность и обрабатываемость.

Назначение термической обработки

Главная задача термической обработки изделия из стали — придать ему требуемое эксплуатационное качество или совокупность таких качеств. При термообработке режущего инструмента из инструментальных и легированных сталей достигается твердость 63 HRC и повышенная износостойкость. А ударный инструмент после нее должен иметь твердый поверхностный слой и пластичную ударопрочную сердцевину. Стали для изготовления пружин и рессорных пластин после термической обработки становятся прочными на изгиб и упругими, а металл для рельсов — устойчивым к деформациям и износу. Кроме того, термическими способами производят упрочнение поверхностных слоев стальных изделий, насыщая их при высокой температуре углеродом, азотом или другими соединениями, а также укрепляя закалкой нагартовку после горячей обработки давлением. Другое назначение термической обработки — это восстановление изначальных свойств металла, которое достигается их отжигом.

Другое назначение термической обработки — это восстановление изначальных свойств металла, которое достигается их отжигом.

Диффузионный отжиг

Диффузионный отжиг является вариантом полного отжига. Его проводят для стальных слитков. Для литой стали характерны неоднородность химического состава, а также дендритная ликвация. Операцию диффузионнго отжига, которую называют также гомогенизацией, проводят при высокой температуре, обычно до 1000-1100 °С. Такой нагрев с выдержкой приводит к устранению или смягчению дендритной неоднородности. Однако в результате такого высокого нагрева возникает крупнозернистая структура, которая требует дополнительной термической обработки, обычно – отжига. Если диффузионный отжиг применялся к слиткам, которые предназначены для обработки металлов давлением (прокатке, ковке), то в отжиге нет необходимости – зерно измельчится последующей пластической деформацией.

Виды отжига

Рассмотрим, что означает термин «отжиг металлов». Термическая обработка металла, состоящая из нагрева выше температуры критических точек Чернова и охлаждение на профессиональном языке называется отжигом. Процедура применяется к различным металлам и их сплавам.

Процедура применяется к различным металлам и их сплавам.

На промпредприятиях применяют режимы термообработки:

- полный, неполный;

- рекристаллизационный;

- диффузионный;

- изотермический;

- сфероизодизационный;

- нормализационный.

Полный отжиг стали

Полный обжиг проводится на изделиях из доэвтектоидных сплавов или сталей, содержащих карбон в количестве ≤ 0,8%. Цель проведения операции — измельчение зерна и улучшение качества обработки с применением режущего инструмента, снятие внутренних напряжений материала. Нагрев происходит на 30..50°С выше точки Ас3, затем деталь постепенно остужают, не вынимая из печи. Охлаждаясь, аустенит выделяет мелкозернистые, гомогенные (однородной структуры) ферриты и перлиты (франц. — жемчуг). Температура нагревания выбирается по типу стали и диаграмме состояний, данные зафиксированы в справочных материалах. Продолжительность охлаждения назначают по составу и структуре металла:

- углеродистые сплавы — 180…200°С/час;

- низколегированные — 90°С/час;

- высоко легированные — 50°С/час.

После проведения процедуры полного отжига неоднородная структура углеродистых или доэвтектоидных сплавов становится однородной, что дает податливость дальнейшей обработке.

Неполный

В отличие от полного, кардинально меняющего структурный состав металла, неполный отжиг изменяет только перлитовую, не затрагивая ферритовую структуру. Перлит , входящий в состав структур сталей, чугуна, других железоуглеродистых материалов, представляет собой цементит и феррит в эвтектоидной смеси. Основная задача неполного отжига — сделать сплавы максимально мягкими и податливыми.

Нагревание производится до t°, превосходящих на 30…50°С точку А1 (параметр перехода перлита в аустенит — начала перекристаллизации), но не достигающих Ас 3 — около 770°С. Затем производится охлаждение до 600°С в установке, со скоростью 60 град/ час, затем процесс продолжается на открытом пространстве.

Рекристаллизационный

Рекристаллизация — снятие структурных изменений, полученных в ходе механических деформаций, вызывающих наклеп. Наклепанный металл имеет меньшую пластичность, отличается жесткостью и неподатливостью.