Виды покрытий металла: Защитные покрытия: виды, функции, особенности

alexxlab | 17.02.2023 | 0 | Разное

Защитные покрытия: виды, функции, особенности

Принцип работы вариатора, причины износа и способы повышения срока службы компонентов

Машина трения: установка для определения износостойкости материалов

Тефлоновые покрытия: особенности и области применения

Автокран: производство, обслуживание и ремонт спецтехники

В противокоррозионной практике для изоляции металла от воздействия агрессивных сред используются специальные защитные покрытия. Все они подразделяются на металлические и неметаллические.

Металлические – анодные и катодные – покрытия наносятся на поверхности методами газотермического напыления, окунания, гальванизации, плакирования или диффузии.

К неметаллическим защитным покрытиям относятся лакокрасочные составы, полимерные пленки, силикатные эмали, резины, оксиды металлов, соединения фосфора, хрома и др.

Рассмотрим все виды покрытий подробнее.

Металлические защитные покрытия

В качестве анодных металлических покрытий выступают металлы, электрохимический потенциал которых меньше, чем у обрабатываемых материалов. У катодных он, наоборот, выше.

Анодные покрытия обеспечивают электрохимическую защиту металлических поверхностей и выполняют свои функции даже при нарушении целостности слоя.

Катодные покрытия препятствуют проникновению агрессивных сред к основному металлу благодаря образованию механического барьера. Они лучше защищают поверхности от негативных воздействий, но только в случае неповрежденности.

В зависимости от способа нанесения металлические покрытия подразделяются на следующие виды.

Гальванические покрытия

Гальванизация – это электрохимический метод нанесения металлического защитного покрытия для защиты поверхностей от коррозии и окисления, улучшения их прочности и износостойкости, придания эстетичного внешнего вида.

Гальванические покрытия применяются в авиа- и машиностроении, радиотехнике, электронике, строительстве.

В зависимости от назначения конкретных деталей на них наносятся защитные, защитно-декоративные и специальные гальванические покрытия.

Защитные служат для изоляции металлических деталей от воздействия агрессивных сред и предотвращения механических повреждений. Защитно-декоративные предназначены для придания деталям эстетичного внешнего вида и их защиты от разрушительных внешних воздействий.

Специальные гальванические покрытия улучшают характеристики обрабатываемых поверхностей, повышают их прочность, износостойкость, электроизоляционные свойства и т.д.

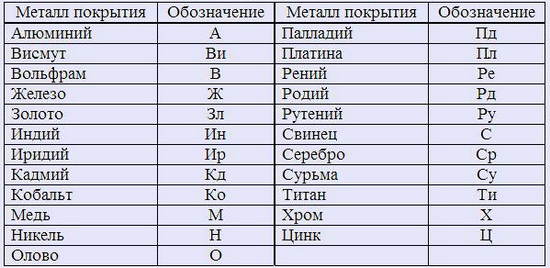

Разновидностями гальванических покрытий являются меднение, хромирование, цинкование, железнение, никелирование, латунирование, родирование, золочение, серебрение и пр.

Газотермическое напыление

Представляет собой перенос расплавленных частиц материала на обрабатываемую поверхность газового или плазменным потоком. Покрытия, образованные таким методом, отличаются термо- и износостойкостью, хорошими антикоррозионными, антифрикционными и противозадирными свойствами, электроизоляционной или электропроводной способностью. В качестве напыляемого материала выступают проволоки, шнуры, порошки из металлов, керамики и металлокерамики.

Покрытия, образованные таким методом, отличаются термо- и износостойкостью, хорошими антикоррозионными, антифрикционными и противозадирными свойствами, электроизоляционной или электропроводной способностью. В качестве напыляемого материала выступают проволоки, шнуры, порошки из металлов, керамики и металлокерамики.

Выделяют следующие методы газотермическогого напыления:

- Газопламенное напыление: самый простой и недорогой метод, применяемый для защиты крупных площадей поверхности от коррозии и восстановления геометрии деталей

- Высокоскоростное газопламенное напыление: используется для образования плотных металлокерамических и металлических покрытий

- Детонационное напыление: применяется для нанесения защитных покрытий, восстановления небольших поврежденных участков поверхности

- Плазменное напыление: используется для создания тугоплавких керамических покрытий

- Электродуговая металлизация: для нанесения антикоррозионных металлических покрытий на большие площади поверхности

- Напыление с оплавлением: применяется тогда, когда риск деформации деталей отсутствует или он оправдан

Погружение в расплав

При использовании этого метода обрабатываемые детали окунаются в расплавленный металл (олово, цинк, алюминий, свинец). Перед погружением поверхности обрабатываются смесью хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Это позволяет защитить расплав от окисления, а также удалить оксидные и солевые пленки.

Перед погружением поверхности обрабатываются смесью хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Это позволяет защитить расплав от окисления, а также удалить оксидные и солевые пленки.

Данный метод нельзя назвать экономичным, так как наносимый металл расходуется в больших количествах. При этом толщина покрытия неравномерна, а наносить расплав в узкие зазоры и отверстия, например, на резьбу, не представляется возможным.

Термодиффузионное покрытие

Данное покрытие, материалом для которого выступает цинк, обеспечивает высокую электрохимическую защиту стали и черных металлов. Оно обладает высокой адгезией, стойкостью к коррозии, механическим нагрузкам и деформации.

Слой термодиффузионного покрытия имеет одинаковую толщину даже на деталях сложных форм и не отслаивается в процессе эксплуатации.

Плакирование

Метод представляет собой нанесение металла термомеханическим способом: путем пластичной деформации и сильного сжатия.

Плакирование осуществляется в процессе горячей прокатки, прессования, экструзии, штамповки или сваривания взрывом.

Виды и особенности неметаллических покрытий

Неметаллические покрытия подразделяются на органические и неорганические. Они создают на обрабатываемых поверхностях тонкую, инертную по отношению к агрессивным веществам пленку, которая предохраняет детали от негативных воздействий окружающей среды.

Лакокрасочные защитные покрытия

В состав таких покрытий входят пленкообразующие вещества, наполнители, пигменты, пластификаторы, растворители и катализаторы. Варьирование состава позволяет получать материалы со специфическими свойствами (токопроводящие, декоративные, особопрочные, жаростойкие и т.п.). Они не только защищают изделия в различных условиях, но и придают им эстетичный внешний вид.

В группу лакокрасочных покрытий входят лаки, краски, грунтовки, олифы, шпаклевки.

Силикатные эмали

Применяются для изделий, работающих при высоких температурах в химически агрессивных средах.

Эмалевое защитное покрытие формируется с помощью порошка или пасты. Процесс проходит в несколько этапов. Сначала на изделие наносится грунтовая эмаль – она улучшает адгезию, уменьшает термические и механические напряжения.

Затем, после спекания первого слоя при температуре +880… + 920 °С, накладывается покровная эмаль, после чего изделие снова подвергается нагреванию до +840… +860 °С.

Если требуется нанести несколько слоев силикатной эмали, вышеописанные операции проводят поочередно несколько раз. Изделия из чугуна, к примеру, обрабатывают в 2-3 подхода.

Застывшая эмаль представляет собой тонкое, похожее на стекло, покрытие. Его основным недостатком является сравнительно низкая прочность – под воздействием ударных нагрузок эмаль может растрескиваться или скалываться.

Его основным недостатком является сравнительно низкая прочность – под воздействием ударных нагрузок эмаль может растрескиваться или скалываться.

Полимерные защитные покрытия

В число наиболее распространенных полимеров, применяющихся для защиты металлов от коррозии, входят полистирол, полиэтилен, полипропилен, полиизобутилен, фторопласты, эпоксидные смолы и др.

Полимерное покрытие осуществляется методами окунания, газотермического или вихревого напыления, обычной кистью. Остывая, оно образует на поверхности сплошную защитную пленку толщиной несколько миллиметров.

Разновидностью полимерных являются антифрикционные твердосмазочные покрытия. Внешне эти материалы похожи на краски, однако вместо пигментов они содержат высокодисперсные частицы твердых смазочных веществ, которые равномерно распределены в смеси связующих компонентов и растворителей.

Основу покрытий могут составлять дисульфид молибдена, графит, политетрафторэтилен (ПТФЭ) и прочие твердые смазки. В качестве связующих применяются акриловые, фенольные, полиамид-имидные, эпоксидные смолы, титанат, полиуретан и некоторые другие специальные компоненты.

В качестве связующих применяются акриловые, фенольные, полиамид-имидные, эпоксидные смолы, титанат, полиуретан и некоторые другие специальные компоненты.

Антифрикционные твердосмазочные покрытия, а также специальные растворители и очистители для предварительной подготовки поверхностей разрабатывает российская компания «Моденжи».

Материалы MODENGY применяются в средне- и тяжелонагруженных узлах трения скольжения (направляющих, зубчатых передачах, подшипниках и т.д.), на деталях двигателей внутреннего сгорания (юбках поршней, вкладышах валов, дроссельной заслонке), в резьбовом крепеже, трубопроводной арматуре, пластиковых и металлических элементах автомобилей (замках, петлях, пружинах, скобах, механизмах регулировки и т.д.), а также в других парах трения металл-металл, металл-резина, полимер-полимер, металл-полимер.

Покрытия MODENGY наносятся однократно на весь срок службы деталей. С их помощью создаются узлы трения, не требующие дальнейшего обслуживания и применения традиционных смазочных материалов.

Антифрикционные покрытия MODENGY отличаются:

- Высокой несущей способностью

- Работоспособностью в запыленной среде

- Низким коэффициентом трения

- Широким диапазоном рабочих температур

- Высокой износостойкостью

- Противозадирными и антикоррозионными свойствами

- Стойкостью к воздействию кислот, щелочей, растворителей и других химикатов

- Работоспособность в условиях радиации и вакуума

Покрытия ложатся тонким слоем, поэтому практически не меняют исходные размеры деталей, зато обеспечивают им необходимый комплекс триботехнических и защитных свойств.

Применение материалов MODENGY позволяет эффективно управлять трением, повышать ресурс и энергоэффективность оборудования.

Оксидные защитные пленки

Оксидирование – это окислительно-восстановительная реакция металлов, которая возникает благодаря их взаимодействию с кислородом, электролитом или специальными кислотно-щелочными составами. В результате этого процесса на металлических поверхностях образуется защитная пленка, которая увеличивает их твердость, снижает риск образования задиров, улучшает приработку деталей и повышает срок их службы.

Оксидирование используется для получения защитных и декоративных покрытий, а также для формирования диэлектрических слоев. Различают химические, анодные (электрохимические), термические, плазменные и лазерные методы этой обработки.

Резиновые защитные покрытия

Гуммирование, или создание защитных покрытий из резины или эбонита, помогает защитить трубопроводы, химические аппараты, резервуары для перевозки и хранения химических веществ от воздействия агрессивных сред.

Защитное покрытие может быть сформировано из мягкой или твердой резины. Консистенция контролируется добавками серы: мягкая содержит от 2 до 4 % этого вещества, твердая – от 30 до 50 %.

Покрытие наносится на предварительно очищенные и обезжиренные поверхности. Скопившийся после обработки воздух выдавливается валиком. В качестве заключительного этапа гуммирования проводится вулканизация изделий.

Резиновые покрытия являются хорошими диэлектриками, обладают стойкостью ко многим кислотам и щелочам (но не к сильным окислителям). Из существенных недостатков резиновых покрытий можно выделить их старение со временем.

Смазки и пасты

При длительном хранении и перевозке металлоизделий в качестве защитных покрытий могут использоваться специальные смазки и пасты – они препятствуют попаданию на поверхности влаги, пыли и различных газообразных веществ, наносятся кистью или методом распыления.

Консервационные материалы изготавливаются на основе минеральных масел (вазелинового, машинного) и воскообразных веществ (воска, парафина, мыла). Очень популярны смазки, в состав которых входит 5 % парафина и 95 % петролатума (смеси парафинов, масел и минеральных восков – церезинов).

Главный недостаток паст и смазок, применяющихся в качестве защитных покрытий, состоит в том, что целостность образовавшейся пленки легко нарушить. Именно поэтому лучшей альтернативой пластичных составов являются антифрикционные твердосмазочные покрытия.

Защитные покрытия для металлов

Различные покрытия металлов используются для изоляции этих материалов от агрессивной окружающей среды. Чтобы выполнять свою основную функцию, покрытия должны быть сплошными, непроницаемыми, равномерно распределяющимися по поверхности. Также они должны обладать хорошей адгезией, высокой износостойкостью, жаростойкостью и твердостью.

Защитные покрытия подразделяют на металлические и неметаллические. Рассмотрим подробнее обе категории.

Металлические покрытия наносятся на различные поверхности (не только на металл, но и на стекло, керамику, пластмассу и др.) в целях их защиты от коррозии, придания твердости и износостойкости, электропроводящих и декоративных функций.

Для придания поверхностям антикоррозионных свойств покрытия наносятся следующими способами:

- Гальванизацией (электролитическим методом): металл или сплав осаждается на поверхность в виде водных растворов солей путем постоянно пропускания тока через электролит

- Газотермическим напылением: расплавленный металл распыляется на обрабатываемую поверхность с помощью струи воздуха

- Окунанием: горячий способ нанесения покрытия методом погружения изделия в ванну с расплавленным металлом

- Плакированием (термомеханическим методом): на поверхность основного металла наносится другой, более устойчивый к агрессивной среде, путем литья, совместной прокатки, прессования или ковки

- Термодиффузионным методом: покрытие проникает в поверхностный слой основного металла под воздействием высокой температуры

По способу защиты металлические покрытия подразделяют на анодные и катодные – в зависимости от того, анодом или катодом является металлопокрытие к обрабатываемому изделию.

Электрохимическую защиту от коррозии осуществляют исключительно анодные покрытия, имеющие более отрицательный электрохимический потенциал. Под воздействием окружающей среды они постепенно разрушаются, но при этом сохраняют целостность изделий.

Хорошим примером анодного покрытия металлов является цинковый защитный слой не железе.

Катодные защитные покрытия, имеющие положительный электродный потенциал, используются намного реже, так как защищают детали лишь механически. Основной металл изделия, являющийся анодом, при подводе к нему влаги начинает интенсивно разрушаться, поэтому катодное покрытие должно быть сплошным, без малейших пор и царапин. Примером такого покрытия служит оловянная или медная защита на железе.

Гальванические покрытия

Гальванизация относится к электрохимическим методам нанесения металлических покрытий.

Получаемый защитный слой предупреждает коррозию и окисление, улучшает износостойкость и прочность изделий, придает им эстетичный внешний вид.

Гальванические покрытия распространены в строительстве, авиа- и машиностроении, радиотехнике и электронной промышленности.

В зависимости от назначения они бывают защитными, защитно-декоративными и специальными. Назначение первых двух понятны уже из названий. Специальные наносятся на изделия для придания им повышенной твердости и износостойкости, улучшенных электроизоляционных, магнитных и других свойств.

Разновидностями гальванизации являются меднение, хромирование, цинкование, железнение, никелирование, латунирование, родирование, золочение, серебрение, покрытие оловом.

Газотермическое напыление

Газотермическое напыление – это метод переноса расплавленных частиц на обрабатываемую поверхность при помощи газового или плазменного потока. Покрытия, образованные газотермическим способом, обладают износостойкостью, коррозионной устойчивостью, антифрикционными, противозадирными, термостойкими, электропроводными и другими свойствами.

Покрытия, образованные газотермическим способом, обладают износостойкостью, коррозионной устойчивостью, антифрикционными, противозадирными, термостойкими, электропроводными и другими свойствами.

В качестве напыляемого материала используются проволоки, шнуры и порошки из металлов, керамики или металлокерамики.

Существуют следующие методы газотермическогого напыления:

- Высокоскоростное газопламенное напыление: используется для образования плотных металлокерамических и металлических покрытий

- Детонационное напыление: применяется для восстановления небольших поврежденных участков поверхности

- Плазменное напыление: используется для создания тугоплавких керамических покрытий

- Электродуговое напыление: применяется для нанесения антикоррозионных металлических покрытий на большие площади поверхности

- Газопламенное напыление: самый простой и недорогой метод в плане внедрения и эксплуатации; используется для защиты больших поверхностей от коррозии и восстановления геометрии деталей

- Напыление с оплавлением: металлургически связывает покрытие с основанием; применяется в тех случаях, когда отсутствует риск деформации деталей или этот риск оправдан

Окунание в расплав

При использовании данного метода деталь окунается в расплавленный металл: олово, цинк, алюминий или свинец. Перед погружением поверхности обрабатываются флюсом, состоящим из хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Такая обработка позволяет удалить солевые и оксидные пленки, а также защитить расплав от окисления.

Перед погружением поверхности обрабатываются флюсом, состоящим из хлорида аммония (52-56 %), глицерина (5-6 %) и хлорида покрываемого металла. Такая обработка позволяет удалить солевые и оксидные пленки, а также защитить расплав от окисления.

Данный метод не слишком распространен, так как расходует большое количество защитного покрытия, при этом не обеспечивая его равномерную толщину и не позволяя наносить металл в узкие зазоры.

Термодиффузионное покрытие

Данный вид обработки поверхностей по отношению к черным металлам является анодным и обеспечивает эффективную электрохимическую защиту стали. Покрытие обладает высокой адгезией с основой, в процессе эксплуатации не отслаивается. Оно также обладает высокой стойкостью к механическим нагрузкам и деформации.

Термодиффузионный метод позволяет добиться однородного по толщине слоя даже на деталях сложных форм. Кроме этого такое покрытие очень устойчиво к коррозии и не вызывает водородного охрупчивания металла. В качестве наносимого материала выступает цинк.

В качестве наносимого материала выступает цинк.

Неметаллические защитные покрытия применяются для изоляции металлических изделий от воздействия внешней среды (в первую очередь, влаги) и придания им эстетичного внешнего вида.

К неметаллическим относятся полимерные, резиновые, лакокрасочные, эмалевые, оксидные и др. покрытия.

Полимерные покрытия

На сегодняшний день данный вид покрытия металла является наиболее популярной альтернативой оцинковке и окраске изделий.

Детали, обработанные полимерными веществами, имеют долгий срок службы, эстетичный внешний вид, отличные электроизоляционные, высокотемпературные и противоизносные свойства.

В качестве напыляемого материала чаще всего выступают полиэстер, пластизоль, полиуретаны, поливинилдефторид и некоторые другие.

Одной из самых современных и высокотехнологичных разновидностей полимерных покрытий являются антифрикционные покрытия (АФП).

По структуре они похожи на краски, однако вместо пигмента содержат высокодисперсные частицы твердых смазочных веществ: дисульфида молибдена, графита, политетрафторэтилена (ПТФЭ) и пр. Эти компоненты равномерно распределены в полимерной связующем, в качестве которого могут выступать эпоксидные, акриловые, титанатовые и другие смолы.

Например, в России такие покрытия разрабатывает компания «Моделирование и инжиниринг».

Основным предназначением АФП MODENGY являются:

- Средне- и тяжелонагруженные узлы трения скольжения (направляющие, зубчатые передачи, подшипники и т.д.)

- Детали ДВС (юбки поршней, подшипники скольжения, дроссельная заслонка и др.)

- Пластиковые и металлические компоненты автомобилей (замки, петли, пружины, скобы, механизмы регулировки в салоне автомобиля и т.д.)

- Резьбовые соединения и крепеж

- Трубопроводная арматура

- Другие пары трения металл-металл, металл-резина, полимер-полимер, металл-полимер.

Антифрикционные твердосмазочные покрытия (АТСП) MODENGY наносятся однократно на весь срок службы узлов трения, что позволяет полностью отказаться от регулярно восполняемых масел и пластичных смазок.

Высокая популярность АТСП обусловлена их высокой несущей способностью, низким коэффициентом трения, широким диапазоном рабочих температур, устойчивостью к воздействию воды и химикатов, работоспособностью в запыленной среде, условиях радиации и вакуума.

Тонкий слой защитного покрытия практически не влияет на исходную точность размеров детали.

Эмалирование

Эмаль – это тонкое покрытие на металле, обладающее антикоррозионными свойствами. Получают его с помощью высокотемпературной обработки стекловидного порошка, смешанного с водой.

Локальный обжиг детали производится в печи или при помощи горелки. В зависимости от вида и цвета покрытия температура обжига может колебаться от +700 °C до +900 °C. Необходимо помнить, что стекловидный слой эмали нельзя подвергать грубым механическим воздействиям, так как он достаточно хрупок и легко повреждается.

В зависимости от вида и цвета покрытия температура обжига может колебаться от +700 °C до +900 °C. Необходимо помнить, что стекловидный слой эмали нельзя подвергать грубым механическим воздействиям, так как он достаточно хрупок и легко повреждается.

Оксидирование

Оксидирование – это окислительно-восстановительная реакция металла, которая возникает благодаря взаимодействию с кислородом, электролитом или специальными кислотно-щелочными составами. Результатом процесса является образование защитной пленки, которая увеличивает твердость поверхности, увеличивает срок службы деталей, улучшает приработку, снижает образование задиров.

Оксидирование бывает анодным, химическим, термическим, плазменным, лазерным (последнее доступно только в промышленных условиях).

Окрашивание

Данный метод антикоррозионной защиты металла хорошо известен каждому. Однако лакокрасочные покрытия не отличаются термостойкостью и износостойкость, повредить их очень легко.

Основным преимуществом окрашивания является низкая стоимость и достаточно простая технология. Достаточно провести тщательную подготовку поверхности и придерживаться рекомендаций по нанесению используемого материала.

Срок службы лакокрасочных покрытий зависит от условий эксплуатации деталей. При высоких нагрузок и температурах их не применяют, используя чаще всего в качестве декоративного слоя.

Возврат к списку

Металлические покрытия – Archtoolbox

Металлические покрытия используются для предотвращения коррозии черных металлов, а также для улучшения внешнего вида всех металлов. Каждый тип покрытия выполняет разные задачи и имеет свой внешний вид.

Для получения дополнительной информации о коррозии металлов ознакомьтесь с нашей статьей о гальваническом воздействии.

- Анодирование

- Цинкование

- Гальваника

- Порошковые покрытия

- Покрытия из фарфоровой эмали

Анодирование

Хотя анодирование чаще всего применяется для алюминия, его также можно использовать для других металлов, таких как титан и цинк. Однако черные металлы не могут быть анодированы, потому что оксид железа или ржавчина отслаиваются, что приводит к отслаиванию анодированного слоя. Когда алюминий подвергается воздействию кислорода, на поверхности металла образуется слой оксида алюминия. Анодирование эффективно увеличивает толщину этого слоя оксида алюминия, что делает его более устойчивым к коррозии. Для дальнейшего повышения долговечности и коррозионной стойкости можно использовать прозрачный герметик. Процесс анодирования также обеспечивает лучшую адгезию красок и других отделочных материалов. Наконец, анодированный алюминий может быть окрашен перед герметизацией, чтобы получить цветной алюминий.

Однако черные металлы не могут быть анодированы, потому что оксид железа или ржавчина отслаиваются, что приводит к отслаиванию анодированного слоя. Когда алюминий подвергается воздействию кислорода, на поверхности металла образуется слой оксида алюминия. Анодирование эффективно увеличивает толщину этого слоя оксида алюминия, что делает его более устойчивым к коррозии. Для дальнейшего повышения долговечности и коррозионной стойкости можно использовать прозрачный герметик. Процесс анодирования также обеспечивает лучшую адгезию красок и других отделочных материалов. Наконец, анодированный алюминий может быть окрашен перед герметизацией, чтобы получить цветной алюминий.

Многие потребительские товары имеют анодированное алюминиевое покрытие, включая компьютеры и планшеты. На фото ниже показано серое анодированное покрытие iPad.

Анодированный алюминий на iPadГальванизация

Гальванизация — это процесс, при котором на черный металл наносится слой цинка для предотвращения коррозии. Этот процесс чаще всего относится к горячему цинкованию, когда кусок стали погружают в ванну с расплавленным цинком. Цинк прилипает к стали и сразу же вступает в реакцию с кислородом воздуха, образуя очень прочный слой оксида цинка, который предотвращает коррозию нижележащей стали. Цинк и сталь образуют металлургическую связь, поэтому покрытие не отслаивается. Отделка тускло-серая и имеет кристаллический вид. Оцинкованная сталь может быть окрашена в определенный цвет. При сварке оцинкованного металла сварной шов и открытые участки стали должны быть покрыты специальной цинковой краской, чтобы соединение не ржавело после удаления оцинкованного покрытия.

Этот процесс чаще всего относится к горячему цинкованию, когда кусок стали погружают в ванну с расплавленным цинком. Цинк прилипает к стали и сразу же вступает в реакцию с кислородом воздуха, образуя очень прочный слой оксида цинка, который предотвращает коррозию нижележащей стали. Цинк и сталь образуют металлургическую связь, поэтому покрытие не отслаивается. Отделка тускло-серая и имеет кристаллический вид. Оцинкованная сталь может быть окрашена в определенный цвет. При сварке оцинкованного металла сварной шов и открытые участки стали должны быть покрыты специальной цинковой краской, чтобы соединение не ржавело после удаления оцинкованного покрытия.

Гальваническое покрытие

Электрический ток используется для приклеивания раствора (обычно) кадмия и хрома к металлу. Никелирование – это гальваническое покрытие. Одна из проблем с гальванопокрытием заключается в том, что трудно добиться одинаковой толщины на изделии. Покрытие устойчиво к коррозии и имеет приятный внешний вид.

Порошковые покрытия

Сухой порошок наносится электростатически на металлическую деталь. Затем деталь отверждается при температуре около 200 градусов по Фаренгейту, что обеспечивает очень стабильный и приятный внешний вид. Порошковые покрытия, как правило, более экологичны, чем краски, поскольку не требуют растворителей. Порошковые покрытия бывают неограниченной цветовой гаммы. Большая часть коммерческой металлической мебели покрыта порошковой краской, так как она обеспечивает более прочную поверхность, чем краска. Порошковые покрытия также можно наносить на древесину, если ее влажность достаточно высока, чтобы обеспечить электростатический заряд.

Фарфоровые эмалевые покрытия

Наиболее часто встречающиеся в чугунной посуде эмалевые покрытия обеспечивают гладкое и однородное покрытие, устойчивое к пятнам и царапинам. Покрытие также предотвращает коррозию. Поскольку эмалевые покрытия устойчивы к пятнам, они обеспечивают легкую очистку поверхностей, склонных к граффити. Фарфоровые эмали чаще всего используются на перегородках туалетных комнат.

Фарфоровые эмали чаще всего используются на перегородках туалетных комнат.

Статья обновлена: 16 мая 2021 г.

Помогите сделать Archtoolbox лучше для всех. Если вы обнаружили ошибку или устаревшую информацию в этой статье (даже если это всего лишь незначительная опечатка), сообщите нам об этом.

Полезные инструменты для архитекторов и проектировщиков зданий

Руководство по металлическим покрытиям

Покрытия защищают металлические компоненты и объекты от таких повреждений, как коррозия. Металлические детали могут быть уязвимы для различных типов коррозии, таких как:

- Коррозия едких веществ в результате химического воздействия

- Гальваническая коррозия от электрического контакта

- Общая коррозия

- Локальная коррозия

- Растрескивание под напряжением

К счастью, существует множество защитных покрытий для защиты металлических деталей от коррозии. Эти материалы можно наносить с помощью различных процессов, таких как гальваническое или химическое покрытие, распыление и напыление, что способствует полному покрытию уязвимых металлических поверхностей.

Эти материалы можно наносить с помощью различных процессов, таких как гальваническое или химическое покрытие, распыление и напыление, что способствует полному покрытию уязвимых металлических поверхностей.

Существует множество материалов и процессов для защитных покрытий, каждый из которых предназначен для конкретных поверхностей и условий конечного использования. При выборе покрытия также важно помнить об экологических и нормативных требованиях. Металлические покрытия могут быть составлены в соответствии со временем отверждения, летучими органическими соединениями, блеском и другими требуемыми свойствами.

Общие процессы нанесения покрытий на металлические подложки

Различные типы покрытий прикрепляются к металлической подложке по-разному. Пять наиболее распространенных процессов покрытия включают:

- Гальваническое покрытие : Этот процесс ионного покрытия изменяет ионный состав поверхности, поэтому едкие вещества, электролиты и влага с меньшей вероятностью вызывают коррозию.

Этот метод идеально подходит для сложных поверхностей, которые невозможно полностью покрыть другими средствами.

Этот метод идеально подходит для сложных поверхностей, которые невозможно полностью покрыть другими средствами.

- Химическое покрытие или преобразование: Этот набор процессов превращает поверхностный слой материала в устойчивую к коррозии поверхность. Процессы с черным оксидом, например, окисляют поверхность и превращают ее в микропористую почерневшую поверхность.

- Горячее погружение: Как следует из названия, детали погружаются в жидкое покрытие. Этот процесс часто используется для металлических деталей, которые работают в экстремальных условиях или имеют сложную геометрию, которую трудно равномерно покрыть распылителем.

- Нанесение кистью или валиком: Пожалуй, самый простой способ нанесения краски, защитный материал наносится кистью или валиком. Чаще всего используется для простых поверхностей, где все области легко доступны, особенно для покрытий, наносимых в полевых условиях.

- Распыление жидкости и порошка: Распыление жидкости может использоваться для нанесения краски или других жидких покрытий на участки сложной геометрической формы, до которых трудно добраться кистью или валиком. Порошковое напыление использует электростатический заряд, чтобы полностью покрыть подложку порошковым покрытием. Чем крупнее и плотнее деталь, тем больше энергии требуется для ее зарядки для порошковой окраски.

Преимущества нанесения покрытия на металлические детали

Покрытия пользуются популярностью, поскольку они обеспечивают значительные и долговременные преимущества. Вот некоторые из этих преимуществ:

- Долговечность и прочность поверхности, особенно для деталей с высоким контактом

- Электропроводность, полезная для промышленных и коммерческих компонентов

- Высококачественная эстетика, особенно с полированными поверхностями

- Стойкость к повреждениям — металлические покрытия устойчивы к истиранию, химическому повреждению, коррозии, электричеству и цинкованию, а также эксплуатационному износу

- Улучшенный крутящий момент и легкая смазка крепежных деталей и аналогичных деталей

Обслуживаемые отрасли

Практически в каждой отрасли используются растворы для покрытия металлов для улучшения физических характеристик деталей и подложек. Aexcel обслуживает следующие отрасли:

Aexcel обслуживает следующие отрасли:

- Аэрокосмическая промышленность

- Сельское хозяйство

- Архитектурный

- Автомобилестроение

- Товары народного потребления

- Электроника

- Крепеж/мелкие детали

- Обработка продуктов питания

- Промышленный

- Морской

- Нефтехимия

- Резервуары для хранения

- Складское хозяйство

Metal Coatings от Aexcel Corp.

Aexcel имеет 50-летний опыт разработки металлических покрытий для простых и сложных подложек. У нашей компании есть 500 продуктов, изготовленных по индивидуальному заказу, и опыт, необходимый для сочетания любых металлических изделий с правильным решением для покрытия. У нас есть опыт в следующем:

- Индивидуальные рецептуры покрытий для сложных оснований и сред конечного использования

- Соблюдение широкого спектра нормативных, экологических и отраслевых стандартов

- Производство платных красок и партнерские отношения с частными торговыми марками в соответствии с соглашениями о конфиденциальности

Просмотрите наши материалы для промышленных покрытий , чтобы узнать больше о наших услугах и продуктах по разработке покрытий для металлов.