Виды припоя: Виды припоя (ПОС30, ПОС40 и ПОС61)

alexxlab | 12.03.2023 | 0 | Разное

Виды припоя (ПОС30, ПОС40 и ПОС61)

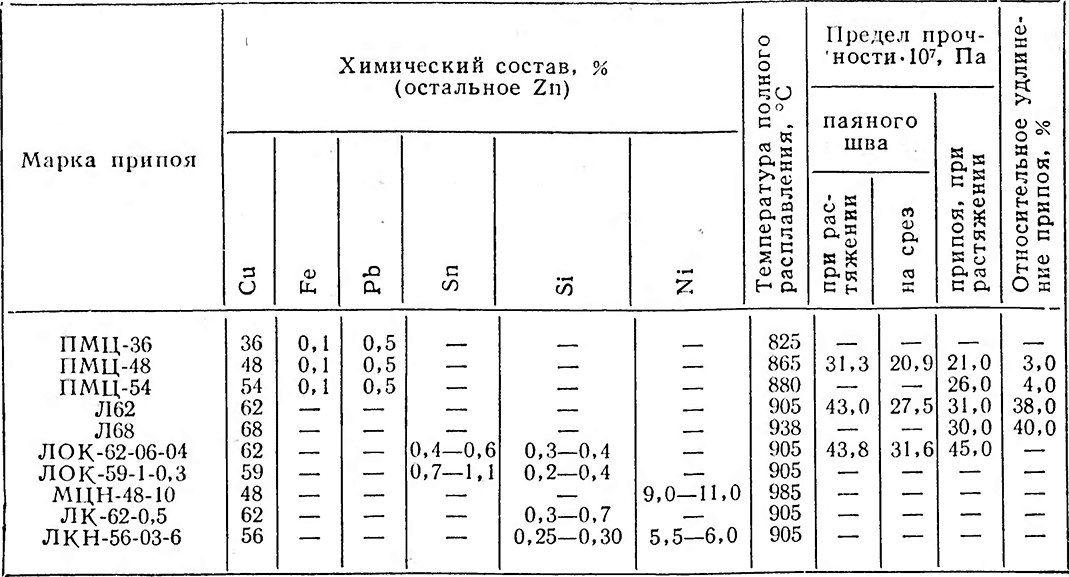

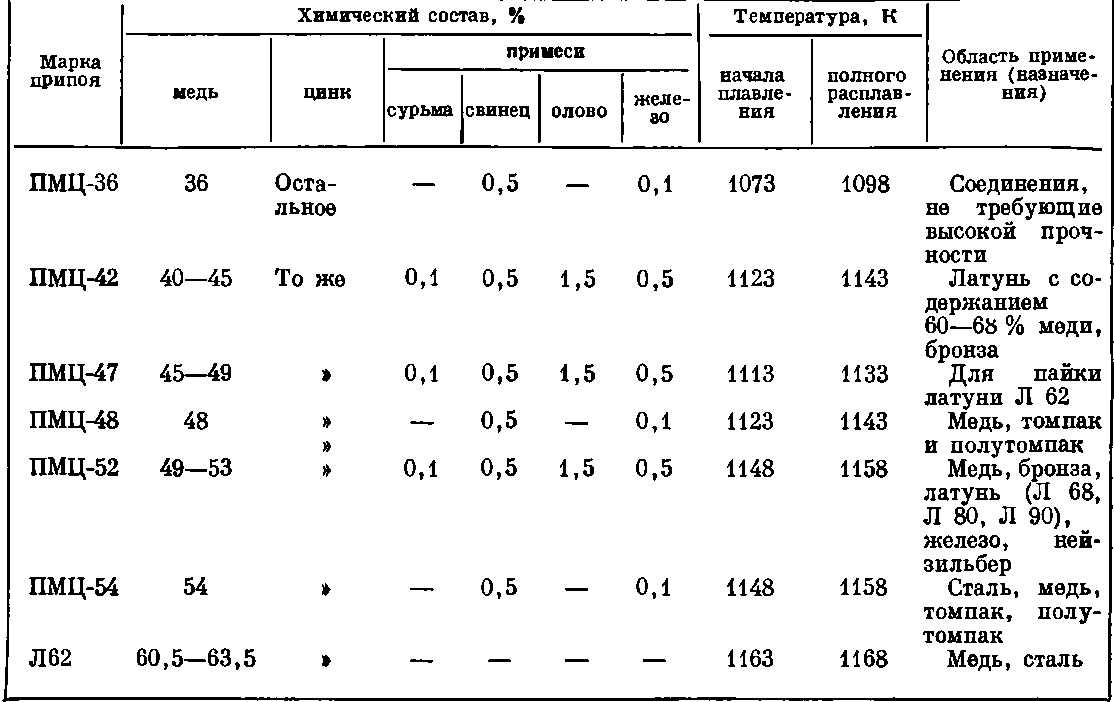

Припои принято делить на две группы: мягкие и твёрдые. К мягким относятся припои с температурой плавления до 300 °C, к твёрдым — выше 300 °C. Кроме того, припои существенно различаются по механической прочности. Предел прочности мягких припоев составляет диапазон от 50 до 70 МПа, пайка осуществляется путём погружения материалов в расплавленный металл или паяльником.

Твёрдые сплавы имеют высокий предел прочности свыше 500 МПа, пайка ведётся электроконтактным способом, медными, графитовыми электродами, методом дуговой сварки или автогеном в случае соединения мелких деталей. Основными элементами высокотемпературных припоев являются никель, серебро, цинк, медь. Наиболее универсальными являются сплавы ПСр на основе серебра, используемые для пайки всех металлов, кроме легкосплавных, магния и алюминия. Они отличаются пластичностью, прочностью, коррозионной стойкостью, высокой температурой плавления.

Мягкими припоями являются оловянно-свинцовые сплавы (ПОС) с содержанием олова от 10 (ПОС 10) до 90 % (ПОС 90), остальное свинец. Проводимость этих припоев составляет 9—15 % чистой меди. В этих низкотемпературных сплавах основным элементом являются сурьма, свинец, олово. За счёт большого содержания свинца, вызывающего сильную коррозию, оловянно-свинцовые припои неприемлемы для лёгких сплавов. Плавление этих припоев начинается при температуре 183 °C (температура эвтектики системы олово-свинец) и заканчивается при следующих температурах:

- ПОС 15 — 280 °C.

- ПОС 25 — 260 °C.

- ПОС 33 — 247 °C.

- ПОС 40 — 235 °C.

- ПОС 60 — 191 °C.

- ПОС 90 — 220 °C.

Припои ПОС 61 и ПОС 63 плавятся при постоянной температуре 183 °C, так как их состав практически совпадает с составом эвтектики олово-свинец. Припой ПОС 61 (ГОСТ 21931-76) состит из олова (Sn): 59-61 % и свинца (Pb): 39-41 %. Припой ПОС 40 (ГОСТ 21931-76) — из олова (Sn): 39-41 % и свинца (Pb): 59-61 %.

Припой для пайки должен быть достаточно тонким, чтобы предотвратить случайное применение слишком большого количества припоя при пайке, но и достаточно толстым, чтобы быть собранным в катушку. Кроме того, толщина припоя влияет на на скорость пайки и Ваше удобство. Толщина припоя зависит и от количества флюса, кислоты, которая удаляет оксиды. Ведь важно, чтобы припой мог присоединиться к металлу в процессе пайки. Присадки помогают припою распространиться по поверхности и проникнуть глубоко и прочно в припаиваемые детали. Припой действует не только в качестве соединителя, но и в качестве защитного покрытия, чтобы удержать кислород вне металла.

Эти моменты стоит учитывать потому, что это необходимо: припой не должен морозить жало паяльника на стыке, а должен создавать металлическую связь между контактами путем расплавления припоя. К сожалению, почти все металлы окисляются на воздухе и образуют окисленный слой. Припой защищает металлы от смачивания и связывания с ними кислорода.

Окисление — процесс, когда кислород (или другие окислители, например, сера) сочетается с материалами, образуя оксиды. Наглядно это видно, когда кусочки яблока буреют, железо ржавеет, медь получается черной или зеленой. Когда железо ржавеет, оксиды отслаиваются до тех пор, пока от железа ничего не останется. Напротив, алюминий окисляется очень быстро, при этом оксидная пленка на поверхности защищает металл от дополнительного окисления. Золото остается блестящим, потому что не окисляется, и его легко паять. Припои, а также никель или хром (никелирование и хромирование) образуют антиоксидную пленку на поверхности металла и защищают от ржавчины.

Окисление происходит гораздо быстрее при более высоких температурах. Припои, содержащие небольшое количество свинца, как правило, требуют наличие флюса. Они разработаны для пайки на более высоких температурах. Недостатком является то, что более агрессивный способ пайки вызывает после пайки коррозию. При агрессивной пайке, когда припой быстро цепляется к поверхности, остатки чистятся алкоголем при помощи безворсовой салфетки.

Оловянно-свинцовые припои имеют более низкую температуру плавления, чем отдельно свинец или олово. Бессвинцовые припои ныне начинают пользоваться большим спросом. По состоянию на 1 июля 2006 года, европейские законы гласят, что новая электроника должна быть почти полностью без свинца. Пока еще нет американских законов (кроме Калифорнии), обязывающих производителей техники удалять свинца, но большинство производителей переходят на новые правила. Причина кроется во вредности свинца. Ведущий фактор — свинец присутствует в дыме от припоя. Бессвинцовый припой, как правило, плавится при более высокой температуре.

ПІДСИЛЮВАЧ ДЛЯ Т2 АНТЕНИ – ЯК ПОСИЛИТИ СИГНАЛ ЦИФРОВОГО ТБПІДСИЛЮВАЧ ДЛЯ Т2 АНТЕНИ – ЯК ПОСИЛИТИ СИГНАЛ ЦИФРОВОГО ТБ

Як підключити та налаштувати тв бокс?Як підключити та налаштувати тв бокс?

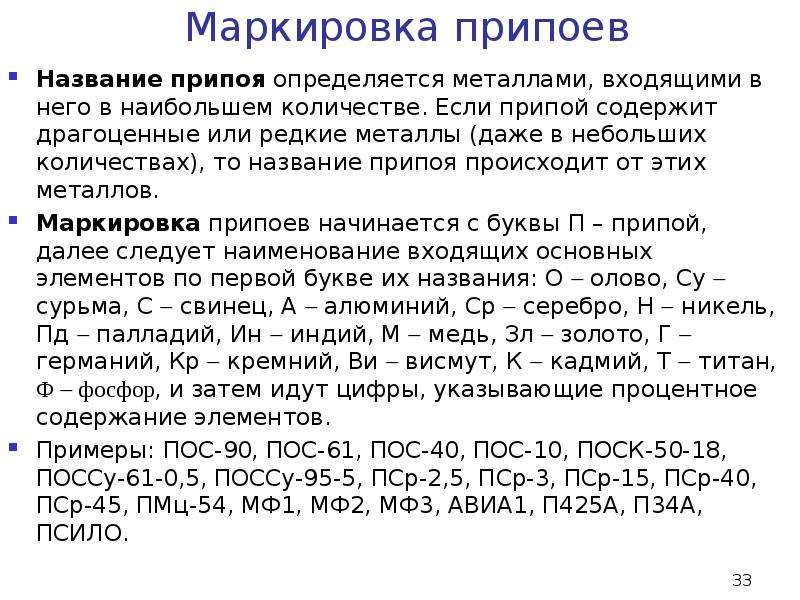

Виды припоя

16 Ноября 2017

Это материал применяется в процессе пайки. Он классифицируется как мягкий или твердый. Различия есть в температуре плавления.

У мягких – она не превышает отметку в 300 градусов, а у твердых – соответственно, выше этого показателя. В твердых припоях фигурирует

медь с легирующими добавками. Также в эту категорию попадает серебро. Мягкие или легкоплавкие составы имеют оловянную основу с

добавлением свинца, цинка, кадмия (уменьшает температуру плавления). Из популярных припоев выделяются ПОС 30/40/61. Цифра означает

процент содержания олова, остальная часть – доля свинца. Также стоит отметить разновидность ПОССУ. Сюда входит металл сурьма,

повышающий прочность.

| Марка припоя | Область применения |

|---|---|

| ПОС 90 | Пайка и лужение приборов и аппаратов в медицинской промышленности, а также в пищевом хозяйстве. |

| ПОС 61М | Пайка и лужение радиоэлектронной техники, тонкой медной проволоки, фольги (толщина менее 0.2 мм). |

| ПОС 61 | Пайка и лужение радиоаппаратуры, схем, где недопустим перегрев. |

| ПОС 40 | Пайка и лужение электроаппаратуры и деталей из латуни, железа и оцинкованного железа с герметичными швами. |

| ПОС 30 | Пайка и лужение деталей машиностроения |

| ПОС 10 |

Пайка и лужение электрических аппаратов, реле и контактных поверхностей.

|

| Сурьмянистые | |

| ПОССу 95-5 | Пайка трубопроводов в электропромышленности, работающих при повышенных температурах. |

| ПОССу 40-2 | Пайка и лужение тонколистовых упаковок, холодильников. Припой широкого применения. |

| ПОССу 30-2 | Пайка и лужение в холодильном аппаратостроении, электроламповом производстве, автомобилестроении, для абразивной пайки. |

| ПОССу 8-3 | Пайка и лужение в электроламповом производстве. |

| ПОССу 5-1 | Пайка и лужение деталей, работающих при высоких температурах (трубчатые радиаторы). |

| ПОССу 4-6 |  Пайка белой жести, шпатлевка кузовов автомобилей. Пайка белой жести, шпатлевка кузовов автомобилей.

|

|

ПОССу 4-4 ПОССу 10-2 ПОССу 15-2 ПОССу 18-2 ПОССу 25-2 |

Пайка и лужение деталей в машиностроении |

| Малосурьмянистые | |

| ПОССу 61-0,5 | Пайка и лужение электроаппаратуры, пайки элементов печатных плат, обмоток электрических машин, оцинкованных радиодеталей при жестких требованиях к температуре. |

| ПОССу 50-0,5 | Пайка и лужение авиационных радиаторов, для пайки пищевой посуды. |

| ПОССу 40-0,5 | Пайка и лужение жести, обмоток электрических машин, для пайки монтажных элементов, моточных и кабельных изделий, радиаторных трубок, оцинкованных деталей холодильных агрегатов. |

| ПОССу 35-0,5 |

Пайка и лужение свинцовых кабельных оболочек электротехнических изделий неответственного назначения, тонколистовой упаковки.

|

| ПОССу 30-0,5 | Пайка и лужение радиаторов и оцинкованного листа. |

| ПОССу 25-0,5 | Пайка и лужение радиаторов. |

| ПОССу 18-0,5 | Пайка и лужение электроламп и трубок теплообменников. |

Сфера применения

Припои из олова и свинца используют для радиомонтажа. Их еще называют радиолюбительскими.

- ПОС30 (30% доля олова). Подходит для плавления стальных элементов или медных сплавов. Применяется в промышленности при производстве кабельной продукции, хорошо гнется, имеет насыщенный серый оттенок.

Химический состав Название элемента состава Примерное содержание в припое, % Олово 30 Свинец 70

Припой ПОС-30Физические свойства Наименование свойства Значение Температура начала плавления 183 градусов Цельсия Температура полного расплавления 256 градусов Цельсия Плотность материала 10,1 кг/ метр кубический Относительное удлинение сплава 58% Временное сопротивление механическому воздействию на разрыв 32 Мпа (или 3,3 кгс/мм квадратный) Интервал кристаллизации 73 градуса - ПОС – 40 (40%).

Им паяют электроаппаратуру и детали из стали (оцинкованной) также ремонтируют медные трубопроводы.

Им паяют электроаппаратуру и детали из стали (оцинкованной) также ремонтируют медные трубопроводы.

Химический состав Название элемента состава Примерное содержание в припое, % Олово 40 Свинец 60

Припой ПОС-40Физические свойства Наименование свойства Значение Температура начала плавления 183 градусов Цельсия Температура полного расплавления 238 градусов Цельсия Плотность припоя ПОС 40 10,1 кг/ метр кубический Относительное удлинение сплава 60% Временное сопротивление механическому воздействию на разрыв 32 МПа (или 3,3 кгс/мм квадратный) Интервал кристаллизации 69 градусов - ПОС – 61 (61%) – третник, имеющий насыщенный блеск металла.

Используется при пайке проводов из меди, фольги, печатных схем.

Используется при пайке проводов из меди, фольги, печатных схем.

Химический состав Название элемента состава Примерное содержание в припое, % Олово 61 Свинец 38-39 Сурьма 0,05 Висмут 0,01 Железо 0,02 Никель 0,02 Сера 0,02

Припой ПОС-61

| Марка | Температура плавления, °C | Плотность, грамм/см квадратный | Сопротивление удельное | Теплопроводность | Сопротивление на разрыв | Удлинение относительное, % | |

|---|---|---|---|---|---|---|---|

| Начальная | Конечная | ||||||

| ПОС 61 | 183 | 189 | 8,5 | 0,139 | 0,12 | 4,3 | 46 |

ПОССУ применяется в отрасли автомобильного строения, для пайки обмоточных деталей электромашин, кабельных изделий. Припои (оловянно – свинцовые) выпускаются в виде катушек проволоки или трубок. Внутри трубчатого – находится канифоль. Достоинства – нет нужды использовать флюс при пайке.

Припои (оловянно – свинцовые) выпускаются в виде катушек проволоки или трубок. Внутри трубчатого – находится канифоль. Достоинства – нет нужды использовать флюс при пайке.

Каким должен быть припой?

Для процесса пайки применяется припой достаточно тонкий, чтобы его можно было легко смотать в катушку. Второй фактор – он должен присоединяться к металлу в процессе. Этому способствуют присадки. Припой распространяется по поверхности и “сливается” с обрабатываемой деталью. Кроме соединения, он выполняет защитную функцию от смачивания и окисления. Помогает образованию на поверхности антиоксидной пленки, которая предотвращает образование ржавчины. Если в припое содержится небольшое количество свинца, то дополнительно используют флюс. Достоинство – низкая температура плавления по сравнению с отдельными металлами.

Немного скажем о бессвинцовых припоях. Они соответствуют европейскому закону о выпуске электроники без свинца. Для его плавления

используется максимально высокая температура. В его основе лежит медь, цинк, золото, висмут. Например, состав – олово + серебро +

медь

В его основе лежит медь, цинк, золото, висмут. Например, состав – олово + серебро +

медь

Пайка – определение, процесс, типы

Пайка – это процесс соединения двух или более типов металлов путем плавления припоя. Первый паяльник был разработан в 1896 году Ричардом Шнайдером и Августом Тиннерхолом и получил название «Первый электронагревательный аппарат».

Пайка широко используется в электронике, так как она проста и безопасна при соединении чувствительных материалов. Кроме того, этот процесс также известен для металлообработки, сантехники, кровли и соединения проводов. Давайте подробно рассмотрим пайку, чтобы узнать больше.

Что такое пайка?

При пайке для соединения металлических поверхностей используется присадочный металл с низкой температурой плавления, также известный как припой. Припой обычно состоит из сплава, состоящего из олова и свинца, температура плавления которых составляет около 235°C и 350°C соответственно.

Но при смешивании олова и свинца температура плавления смеси снижается до 183°C. Сплав плавится горячим утюгом при температуре выше 316 ° C (600 ° F).

При остывании припой создает прочную электрическую и механическую связь между металлическими поверхностями. Соединение позволяет металлическим частям достигать электрического контакта, пока они удерживаются на месте.

Обратите внимание, что бессвинцовые припои все чаще используются в качестве альтернативы экологически вредным припоям на основе свинца в соответствии с правилами.

Процесс пайки

Ручная пайка

Первым шагом в пайке является надевание защитного снаряжения в хорошо проветриваемом помещении. Далее паяльник следует предварительно нагреть. Для очистки жала паяльника можно использовать влажную губку. Аналогичным образом следует удалить все остатки на поверхности заготовки.

После окончания подготовки пришло время нагреть основной металл до рабочей температуры с помощью горячего утюга. Это поможет предотвратить тепловой удар, активирует припой и в целом улучшит качество соединения. Хорошим показателем того, что металлы хорошо прогреты, является свободное затекание расплавленного припоя в соединение. Материал наполнителя затвердевает по мере остывания, что делает его наиболее подходящим временем для осмотра.

Ключом к успешной пайке является обеспечение того, чтобы соединяемые металлы были чистыми и не содержали оксидов или других загрязнений.

Демонтаж

Время от времени компоненты выходят из строя и требуют замены. Когда эти компоненты механически удерживаются на месте с помощью припоя, процесс, называемый распайкой, удаляет материал чисто и безопасно.

Для расплавления припоя можно использовать паяльник или тепловую пушку , что позволяет безопасно удалять припаянные компоненты. Чтобы удалить жидкий припой, вы можете использовать 9Оловоотсос 0033 в качестве вакуума или фитиль для поглощения расплавленного припоя.

В качестве альтернативы можно прибегнуть к агрессивному методу с использованием сжатого воздуха , который может сдуть жидкий припой.

Пайка и сварка

Хотя пайка и сварка представляют собой процессы, при которых соединяются два куска металлического сплава, существуют некоторые ключевые различия в способах соединения металлов.

Пайка использует расплавленные присадочные металлы для соединения нагретых основных материалов. Он работает при более низкой температуре, чем сварка, но требует предварительного нагрева основных материалов для создания эффективного соединения.

Он работает при более низкой температуре, чем сварка, но требует предварительного нагрева основных материалов для создания эффективного соединения.

Сварка выполняется при более высоких температурах для расплавления присадочного материала и заготовки. Это приводит к более прочной связи с некоторыми изменениями механических свойств металла при нагревании и охлаждении.

Металлы

Пайка хорошо работает со следующими основными металлами:

Золото

Серебро

Железо

Латунь

Медь

Алюминий

Сталь

Титан

В то время как некоторые из этих металлов легко поддаются пайке мягким припоем, для соединения более твердых металлов могут потребоваться присадочные материалы с более высокой температурой плавления.

Паяльные инструменты

Паяльники — это ручные инструменты, которые нагревают припой выше температуры его плавления. Они предлагают широкий выбор размеров, что отлично подходит для различных приложений. Наконечник утюга имеет разные типы и размеры, которые подходят для самых разных проектов.

Они предлагают широкий выбор размеров, что отлично подходит для различных приложений. Наконечник утюга имеет разные типы и размеры, которые подходят для самых разных проектов.

Паяльники используются, когда более высокие температуры требуют большей мощности. Паяльный пистолет нагревается быстрее и обеспечивает большую гибкость, поскольку его можно использовать в ограниченном пространстве, с тяжелыми электрическими соединениями и металлоконструкциями.

Паяльные станции — это многоцелевые устройства, в которых есть все для небольших проектов. Они более долговечны, чем обычные паяльники, поскольку оснащены датчиками, предохранителями, оповещениями и регулировкой температуры.

Припои

Припой на основе свинца Большинство проектов по пайке обычно выполняется с использованием свинцового припоя, состоящего из олова и свинца в соотношении 60-40. Этот припой плавится в диапазоне от 180 до 190°C и обычно является лучшим выбором для пайки электрических соединений.

Для уменьшения использования вредных элементов были разработаны бессвинцовые припои. Обычно они представляют собой проволоку для припоя и состоят из металлов с более высокой температурой плавления: олова, меди, висмута, серебра, латуни, индия и сурьмы.

Припой с флюсовым сердечникомЭти присадочные металлы выпускаются в виде пасты или проволоки для пайки, которые содержат сердечник из флюсового припоя. Флюс образует защитный слой вокруг заготовки по мере его расходования, что обеспечивает более чистые электронные соединения и лучшие свойства смачивания.

Флюс

Канифольный флюс (также называемый пассивным флюсом) используется для электроники, так как оставляет осадок, не вызывающий коррозии.

Кислотный флюс Припой обладает агрессивными свойствами, которые эффективно удаляют оксиды с поверхности металла. Это приводит к более прочным и чистым металлическим соединениям по сравнению с канифолью.

Тип флюса можно разделить на две группы в зависимости от его применения. Флюс No-clean изготовлен из натуральной канифоли или других синтетических материалов и не требует дополнительной очистки, а водорастворимый флюс содержит водорастворимую смолу, которая легко удаляется при полоскании.

Методы нагрева

Хотя концепция пайки довольно проста, существуют различные методы нагрева, которые зависят от области применения или проекта. Примитивные методы включают нагревательный элемент огня через бутан, но теперь он превратился в более продвинутые методы.

ЛазерОбычно используемые в тонкой электронике, лазеры мощностью 30-50 Вт могут точно создавать паяные соединения, предотвращая нагревание окружающей области. Он обычно используется на печатных платах, где компоненты компактны.

Индукция Медные катушки нагревают припой с помощью колеблющегося высокочастотного переменного тока. Индукция позволяет равномерно распределять тепловую энергию для нагрева припоя, что очень удобно для цилиндров и труб, сводя к минимуму количество отверстий и сохраняя однородность.

Индукция позволяет равномерно распределять тепловую энергию для нагрева припоя, что очень удобно для цилиндров и труб, сводя к минимуму количество отверстий и сохраняя однородность.

Эта форма для пайки вырабатывает тепло за счет подачи электрического тока на припой и паяльник. Тепло генерируется в небольшом пространстве и быстро рассеивается, что снижает риск повреждения компонентов.

Инфракрасный светЭтот метод использует инфракрасный (ИК) свет в качестве способа передачи тепла в целевую область. Это занимает всего несколько секунд, сокращая время воздействия тепла на окружающее пространство.

Типы пайки

Вот три типа пайки, которые используются при различных уровнях температуры, что приводит к разной прочности соединения:

Мягкая пайка (90 °C – 450 °C)

Припой плавит сплавы, содержащие свинец, который имеет низкую температуру плавления.

Благодаря более низкой температуре плавления этот тип пайки сводит к минимуму термическую нагрузку, которой подвергаются основные металлы.

Благодаря более низкой температуре плавления этот тип пайки сводит к минимуму термическую нагрузку, которой подвергаются основные металлы.Твердая пайка (выше 450 °C)

Латунь и серебро обычно припаиваются твердым припоем с использованием пламени паяльной лампы для расплавления присадочного металла. Твердая пайка имеет лучшую механическую прочность, чем мягкая пайка, которая применяется при изготовлении ювелирных изделий и некоторых операциях механической обработки.

Пайка (выше 450 °С)

В пайкеиспользуются металлы с гораздо более высокой температурой плавления по сравнению с твердой и мягкой пайкой. Он дает самый прочный результат, который идеально подходит для ремонта металла и соединения труб.

Преимущества пайки

Пайка выполняется при более низких температурах по сравнению с обычными методами сварки.

Большинство металлов и неметаллов можно паять.

Простой процесс облегчает обучение.

Основной металл не плавится в процессе, в отличие от таких методов сварки, как сварка электродом, сварка порошковой проволокой и т. д.

Мягкая пайка может быть удалена с помощью инструмента для удаления припоя без повреждения основных материалов.

Недостатки пайки

Более слабые соединения по сравнению с другими методами сварки, такими как MIG и TIG.

Пайка не подходит при высоких температурах, так как припой имеет низкую температуру плавления.

Тяжелые металлы не подходят для пайки.

Расплавленный припой может оставить остатки токсичного флюса.

Неправильный нагрев может привести к деформации или образованию пустот в припое.

Области применения

Электронная промышленность

Наиболее популярным применением этого процесса плавления является пайка электроники, при которой провода соединяются, а электронные компоненты вплавляются в печатную плату. Этот метод позволяет припаивать компоненты вместе с роскошью отпайки, когда это необходимо.

Этот метод позволяет припаивать компоненты вместе с роскошью отпайки, когда это необходимо.

Кровля

Пайка может использоваться для создания герметичных крыш, в которых оцинкованная сталь пропитана припоем. Жало паяльника намного шире при использовании в этом приложении по сравнению с другими применениями.

Профили

Пайка применяется в производстве труб и сантехники для создания стыковочных секций. Это простой процесс и надежное решение, например, для герметизации соединений в медных трубах.

Искусство

Пайка может быть использована для создания витражей, лепки из проволоки, скульптур, украшений и других творческих работ.

Металлоконструкции

Материал для пайки можно использовать для заполнения полостей и выравнивания шероховатых поверхностей. Этот процесс практикуется для сплавления металлических листов, труб и других изделий, где металлы не подвергаются воздействию высоких температур.

Автоматизация

Технология позволяет нам автоматизировать процесс пайки с помощью запрограммированных роботов. Он не только создает точные соединения, но и обеспечивает высокую скорость производства.

Он не только создает точные соединения, но и обеспечивает высокую скорость производства.

Важные моменты, которые следует помнить

Пайка играет жизненно важную роль в электронной промышленности наряду с несколькими приложениями. Если все сделано правильно, это может обеспечить прочные и надежные механические соединения.

В то время как фундаментальная концепция пайки проста, инновации меняют способ выполнения этого процесса, обеспечивая большую универсальность и удобство использования. Современные технологии позволяют автоматизировать процессы, аналогичные процессам сварки, таким как MIG и точечная сварка, с использованием различных припоев в зависимости от области применения.

По мере того, как мы продолжаем углубляться в микро- и нанотехнологии, весьма вероятно, что для соединения этих небольших электронных деталей будет разработана пайка или другая подобная форма.

Введение в пайку | AAQ

Пайка часто используется при создании космической полезной нагрузки. Припой представляет собой легкоплавкий металлический сплав, используемый для соединения металлических поверхностей. Доступны различные припои, предназначенные для температуры расплава и контроля слоев сплава в окончательном паяном соединении. Паяные соединения в первую очередь обеспечивают токопроводящее соединение для электрических цепей, но в сочетании с выводами электронных компонентов или контактными площадками они также должны надежно работать в наведенных и открытых условиях окружающей среды, таких как механические удары, вибрация, вызванное температурой растягивающее напряжение и вакуум.

Припой представляет собой легкоплавкий металлический сплав, используемый для соединения металлических поверхностей. Доступны различные припои, предназначенные для температуры расплава и контроля слоев сплава в окончательном паяном соединении. Паяные соединения в первую очередь обеспечивают токопроводящее соединение для электрических цепей, но в сочетании с выводами электронных компонентов или контактными площадками они также должны надежно работать в наведенных и открытых условиях окружающей среды, таких как механические удары, вибрация, вызванное температурой растягивающее напряжение и вакуум.

Рис. 1. Паяльник, припой и оплетка для выпайки

Основы

Приведенные ниже видеоролики дают представление об основах пайки.

Ручная пайка, вручную, проводящуюся верхняя часть:

Ручная паяльная поверхностная поверхностная монтировая. выходит из строя, когда сила натяжения или изгиба паяного соединения превышает предел прочности на растяжение самого припоя. Наиболее вероятной причиной выхода из строя паяного соединения является рост небольших дефектов в соединении в большой дефект, который проявляется в виде трещины между двумя проводниками, которые должны быть соединены паяным соединением. Трещины могут привести к постоянному и устойчивому отсоединению или к прерывистому электрическому соединению, которое иногда кажется нормальным, но затем из-за вибрации или расширения и сжатия в зависимости от температуры соединение становится неисправным или изменяет свое электрическое сопротивление. Дефекты могут существовать на уровне кристаллической решетки или на макроуровне. Время, необходимое для слияния дефектов и образования трещины на всем протяжении соединения, называется временем до разрушения и обычно измеряется числом термических циклов (в определенном диапазоне температур) или временем воздействия вибрации (в определенном диапазоне температур).

выходит из строя, когда сила натяжения или изгиба паяного соединения превышает предел прочности на растяжение самого припоя. Наиболее вероятной причиной выхода из строя паяного соединения является рост небольших дефектов в соединении в большой дефект, который проявляется в виде трещины между двумя проводниками, которые должны быть соединены паяным соединением. Трещины могут привести к постоянному и устойчивому отсоединению или к прерывистому электрическому соединению, которое иногда кажется нормальным, но затем из-за вибрации или расширения и сжатия в зависимости от температуры соединение становится неисправным или изменяет свое электрическое сопротивление. Дефекты могут существовать на уровне кристаллической решетки или на макроуровне. Время, необходимое для слияния дефектов и образования трещины на всем протяжении соединения, называется временем до разрушения и обычно измеряется числом термических циклов (в определенном диапазоне температур) или временем воздействия вибрации (в определенном диапазоне температур). определенный диапазон наложенных частот). Инженерная оценка надежности паяных соединений, основанная на типе используемого припоя, форме вывода детали, форме паяного соединения, металлическом составе сформированного соединения или других параметрах, требует испытаний сотен или тысяч суставов, чтобы предсказать их продолжительность жизни.

определенный диапазон наложенных частот). Инженерная оценка надежности паяных соединений, основанная на типе используемого припоя, форме вывода детали, форме паяного соединения, металлическом составе сформированного соединения или других параметрах, требует испытаний сотен или тысяч суставов, чтобы предсказать их продолжительность жизни.

Исследования надежности обычно проводятся для паяных соединений определенной конструкции, чтобы определить их время до отказа для интересующего диапазона температурных циклов или диапазона вибрации (например, для использования в автомобилях, или для использования в космических кораблях, или для использования в медицинском оборудовании). ). Надежность всегда связана с интересующей средой и предполагаемым сроком службы (например, два года для сотовых телефонов, пятнадцать лет для космического телескопа Джеймса Уэбба, пять лет для бытовой техники). Тесты на надежность имеют смысл, когда испытуемые образцы идентичны, а набор образцов не содержит производственных ошибок. Ранние отказы образцов, содержащих производственные ошибки, называются «отказами в отношении младенческой смертности» и обычно не учитываются при прогнозировании конца жизни.

Ранние отказы образцов, содержащих производственные ошибки, называются «отказами в отношении младенческой смертности» и обычно не учитываются при прогнозировании конца жизни.

Нет ничего необычного в том, что паяное соединение с определенным типом макродефекта прослужит очень долго. Исследователи обнаружили, что чрезвычайно сложно смоделировать идентичные макродефекты в достаточно больших размерах выборки, чтобы получить результаты надежности для определенных типов макродефектов. Тем не менее, общие знания о взаимосвязи между макродефектами и отказом цепи со временем развились благодаря изучению отказов в тестах на надежность и аппаратных средств, возвращенных из использования для ремонта («возвраты в полевых условиях»). Настройки производственных параметров, которые создают эти макродефекты, также известны. Как появление общих макродефектов (их можно увидеть внешне или рентгенологически), так и выявление условий их возникновения являются предметом требований отраслевых стандартов качества.

Пайка, не содержащая производственных дефектов, считается качественной. Известно, что производственные ошибки возникают либо из-за плохого планирования, либо из-за плохого контроля переменных производственного процесса. Работа по разработке процесса пайки, включая выбор используемых материалов и условий процесса, включая температуру, время и подготовку поверхности, называется технологическим проектированием. Успешная разработка процесса пайки предотвратит производственные ошибки, которые создают макродефекты в паяных соединениях, вызывающие отказы на раннем этапе эксплуатации. Невозможно предотвратить микродефекты в паяных соединениях, однако их можно свести к минимуму, если понять влияние температурных условий пайки и следов металлов, присутствующих в выбранном припое и в сплаве, который образуется при соединении расплавленного припоя с выводами или спаиваемые поверхности.

Визуальный осмотр используется для проверки готовых паяных соединений на макродефекты. Многие паяные соединения с внешне наблюдаемыми дефектами можно исправить повторным нагревом соединения (хотя нагрев паяного соединения может повредить печатную плату). Тем не менее, многие макродефекты, вызывающие выход из строя на ранних сроках эксплуатации, не видны снаружи, и пользователь должен полагаться на технологический процесс, чтобы знать, что паяные соединения имеют высокое качество. Некоторые критерии визуального контроля, определенные в отраслевых стандартах качества, используют внешний вид паяных соединений, выполненных в хорошо контролируемых условиях, в качестве вывода об отсутствии макродефектов внутри соединения; если снаружи выглядит хорошо, то и внутри, наверное, тоже хорошо. Обеспечение качества паяных соединений состоит из поощрения изготовителя/производителя к использованию хороших технологических процессов при визуальной проверке внешнего вида готовых соединений на наличие макродефектов или доказательств того, что макродефекты могут существовать внутри соединения.

Тем не менее, многие макродефекты, вызывающие выход из строя на ранних сроках эксплуатации, не видны снаружи, и пользователь должен полагаться на технологический процесс, чтобы знать, что паяные соединения имеют высокое качество. Некоторые критерии визуального контроля, определенные в отраслевых стандартах качества, используют внешний вид паяных соединений, выполненных в хорошо контролируемых условиях, в качестве вывода об отсутствии макродефектов внутри соединения; если снаружи выглядит хорошо, то и внутри, наверное, тоже хорошо. Обеспечение качества паяных соединений состоит из поощрения изготовителя/производителя к использованию хороших технологических процессов при визуальной проверке внешнего вида готовых соединений на наличие макродефектов или доказательств того, что макродефекты могут существовать внутри соединения.

Флюс

Флюс представляет собой химическое соединение, используемое для удаления кислорода с поверхности металла при нагревании, чтобы позволить металлу поверхности легко соединиться с расплавленным припоем. Металлические поверхности, подвергшиеся коррозии из-за поглощения кислорода из воздуха и образования оксидного поверхностного слоя, не будут легко прикрепляться к расплавленному припою. Во время пайки флюс присутствует либо путем нанесения непосредственно перед пайкой, либо путем смешивания флюса с самим припоем, чтобы обеспечить поверхность, свободную от оксидов, в тот момент, когда расплавленный припой контактирует с поверхностью. Если поверхность недостаточно свободна от оксидов, припой не будет прилипать или «смачиваться». Несмоченная поверхность имеет отчетливый вид, считается макродефектом и связана с преждевременным выходом из строя паяного соединения. В некоторых паяных соединениях из-за их размера или геометрии флюс может сдирать кислородный слой. Однако этот кислород и другие летучие вещества, входящие в состав флюса, попадают внутрь паяного соединения, когда оно затвердевает, создавая пустоты. Высокие концентрации пустот могут быть макродефектами, вызывающими отказ на раннем сроке службы.

Металлические поверхности, подвергшиеся коррозии из-за поглощения кислорода из воздуха и образования оксидного поверхностного слоя, не будут легко прикрепляться к расплавленному припою. Во время пайки флюс присутствует либо путем нанесения непосредственно перед пайкой, либо путем смешивания флюса с самим припоем, чтобы обеспечить поверхность, свободную от оксидов, в тот момент, когда расплавленный припой контактирует с поверхностью. Если поверхность недостаточно свободна от оксидов, припой не будет прилипать или «смачиваться». Несмоченная поверхность имеет отчетливый вид, считается макродефектом и связана с преждевременным выходом из строя паяного соединения. В некоторых паяных соединениях из-за их размера или геометрии флюс может сдирать кислородный слой. Однако этот кислород и другие летучие вещества, входящие в состав флюса, попадают внутрь паяного соединения, когда оно затвердевает, создавая пустоты. Высокие концентрации пустот могут быть макродефектами, вызывающими отказ на раннем сроке службы. Пустоты нельзя увидеть снаружи, а только с помощью рентгеновского контроля, который является дорогостоящим и трудоемким методом контроля качества паяных соединений. Требования к паяемости, содержащиеся в отраслевых стандартах качества пайки, описывают, как обеспечить защиту или адекватную подготовку поверхностей для пайки, чтобы предотвратить несмачивание и образование пустот. Процесс, называемый «лужение», который заключается в погружении вывода детали или проволоки в расплавленный припой, может использоваться для обеспечения припоя на поверхности. Некоторые составы флюса являются причиной избыточного образования пустот, даже если поверхности соответствуют требованиям к качеству для пайки.

Пустоты нельзя увидеть снаружи, а только с помощью рентгеновского контроля, который является дорогостоящим и трудоемким методом контроля качества паяных соединений. Требования к паяемости, содержащиеся в отраслевых стандартах качества пайки, описывают, как обеспечить защиту или адекватную подготовку поверхностей для пайки, чтобы предотвратить несмачивание и образование пустот. Процесс, называемый «лужение», который заключается в погружении вывода детали или проволоки в расплавленный припой, может использоваться для обеспечения припоя на поверхности. Некоторые составы флюса являются причиной избыточного образования пустот, даже если поверхности соответствуют требованиям к качеству для пайки.

Составы флюсов различаются, в частности, количеством ионных соединений, добавляемых для повышения их «активности» (или способности удалять кислород с поверхности и вытеснять другие остатки). Когда флюс полностью активирован, эти соединения в процессе нейтрализуются. Однако нет гарантии, что весь флюс будет равномерно нагреваться во время пайки и нейтрализоваться. Остаточный флюс может вызвать коррозию платы или деталей и может стать основным компонентом металлических дендритов, которые могут расти в электрически малых компонентах. Остатки, присутствующие на деталях, платах и в чистящих растворах, связаны с необратимым повреждением плат и выходом из строя на раннем этапе эксплуатации. Вот почему очистка компонентов является неотъемлемой частью пайки до и после создания паяного соединения.

Остаточный флюс может вызвать коррозию платы или деталей и может стать основным компонентом металлических дендритов, которые могут расти в электрически малых компонентах. Остатки, присутствующие на деталях, платах и в чистящих растворах, связаны с необратимым повреждением плат и выходом из строя на раннем этапе эксплуатации. Вот почему очистка компонентов является неотъемлемой частью пайки до и после создания паяного соединения.

Типы пайки

Методы пайки делятся на три основные категории: ручная пайка, пайка оплавлением и пайка волной припоя.

Ручная пайка формирует каждое соединение отдельно, одновременно прикладывая горячий паяльник и проволоку из припоя к двум соединяемым поверхностям. Некоторые припои построены вокруг флюсового сердечника (т. е. припоя с флюсовой сердцевиной), а некоторые припои состоят только из металла, и в дополнение к припою необходимо использовать отдельную флюсовую пасту или жидкость. Ручная пайка чаще всего используется для сборки разъемов на кабелях, для установки перемычек на детали или печатные платы, пайки проводов от катушек трансформатора и для ремонта.

Пайка оплавлением В модели используется паяльная паста, состоящая из миниатюрных шариков припоя, взвешенных в жидком флюсе. Паяльная паста наносится трафаретной печатью на печатную плату, детали помещаются поверх печатной пасты, и сборка медленно проходит через печь, в которой она подвергается воздействию повышения и понижения температуры, что активирует флюс и плавится. припоя и обеспечивает плавные температурные переходы, которые предотвращают повреждение от теплового удара и уменьшают внутренние дефекты во время затвердевания припоя. Пайка оплавлением является наиболее распространенным типом процесса пайки и используется для поверхностного монтажа на печатных платах.

Пайка волной припоя использует вращающуюся ванну с флюсом и расплавленным припоем, который проходит через области, подлежащие соединению, для заполнения полостей, таких как отверстия в печатной плате, для создания паяного соединения. Волновая пайка чаще всего используется для установки сквозных соединителей на платы после того, как все детали, монтируемые на поверхности, были установлены с использованием процесса оплавления.

Некоторые операции пайки требуют многоэтапного процесса, при котором выполняется одно соединение, а затем другое для другого межсоединения, находящегося поблизости. Пайка рядом с другим паяным соединением может частично нагреть первое паяное соединение и повредить его. Когда такая производственная последовательность необходима, выбираются различные сплавы припоя, и сначала используется припой с более высокой температурой плавления, чтобы вторая рабочая температура пайки не влияла на первое соединение. Припой с более высокой температурой часто имеет форму предварительно отформованного «куска» припоя, который позиционируется и затем нагревается с помощью паяльника или путем пропускания сборки через печь оплавления или нагревательную плиту с многоступенчатой конвейерной лентой. Этот тип пайки распространен для деталей, нижняя сторона которых действует как теплоотвод и электрический контакт, где требуется покрыть припоем относительно большую площадь, полностью скрытую от глаз.

Контроль электростатического разряда

Многие электронные компоненты, соединенные между собой пайкой, чувствительны к электростатическим разрядам (ЭСР). Перед тем, как обращаться с деталями или платами, необходимо знать их чувствительность, и необходимо использовать средства защиты от электростатических разрядов, чтобы гарантировать, что они не подвергаются разрядам энергии, которые могут их повредить. Для этой цели должна быть создана и реализована программа контроля электростатического разряда. (Дополнительную информацию об электростатическом разряде см. в курсе AAQ ESD.) Программа управления электростатическим разрядом определит системы электрического заземления, которые будут использоваться для предотвращения накопления статических зарядов, а те, которые накапливаются, отводятся на землю через соединения с ограничением тока. . Это также гарантирует, что электрические поля не накапливаются вокруг чувствительных деталей из заряженных изоляторов, и что люди, работающие с предметами, чувствительными к электростатическому разряду, соблюдают необходимые методы, обеспечивающие правильное использование методов контроля электростатического разряда.

Перед тем, как обращаться с деталями или платами, необходимо знать их чувствительность, и необходимо использовать средства защиты от электростатических разрядов, чтобы гарантировать, что они не подвергаются разрядам энергии, которые могут их повредить. Для этой цели должна быть создана и реализована программа контроля электростатического разряда. (Дополнительную информацию об электростатическом разряде см. в курсе AAQ ESD.) Программа управления электростатическим разрядом определит системы электрического заземления, которые будут использоваться для предотвращения накопления статических зарядов, а те, которые накапливаются, отводятся на землю через соединения с ограничением тока. . Это также гарантирует, что электрические поля не накапливаются вокруг чувствительных деталей из заряженных изоляторов, и что люди, работающие с предметами, чувствительными к электростатическому разряду, соблюдают необходимые методы, обеспечивающие правильное использование методов контроля электростатического разряда. При пайке крайне важно использовать стандартные отраслевые методы и ограничения, чтобы гарантировать, что паяльное оборудование, которое касается оборудования (паяльник при ручной пайке и автоматическая пайка поверхностным монтажом с помощью подъемно-транспортных машин), должным образом заземлено, а для паяльников , чтобы перепады напряжения, существующие на наконечнике, не превышали номинального значения части в соответствующих диапазонах частот.

При пайке крайне важно использовать стандартные отраслевые методы и ограничения, чтобы гарантировать, что паяльное оборудование, которое касается оборудования (паяльник при ручной пайке и автоматическая пайка поверхностным монтажом с помощью подъемно-транспортных машин), должным образом заземлено, а для паяльников , чтобы перепады напряжения, существующие на наконечнике, не превышали номинального значения части в соответствующих диапазонах частот.

Минимальные шаги для защиты устройств, чувствительных к электростатическому разряду:

- Работайте только в конфигурации заземления, которая включает оператора и все рабочие поверхности и оборудование, обеспечивающее эквипотенциальное заземление.

- Используйте рабочие зоны и инструменты с заземленными рассеивающими поверхностями. Контролируйте накопление заряда с помощью сбалансированных ионизаторов для основных изоляторов.

- Всегда проверяйте работоспособность метода заземления оператора перед началом работы (система наручных браслетов или токопроводящая обувь/полы).

- Используйте антистатический пакет или контейнер для хранения или переноса деталей в зону, контролируемую электростатическим разрядом, и из нее.

Вопросы технологического проектирования

Ниже приведены некоторые из основных параметров, которые необходимо учитывать при подготовке процесса пайки, чтобы обеспечить надежность соединений и уменьшить количество производственных дефектов:

- Припой

- Состав флюса

- Предварительный нагрев и контролируемое охлаждение

- Удаление влаги с печатных плат

- Чистота плат и деталей

- Методы и материалы очистки (до и после пайки)

- Паяемость поверхности

Пример процедуры ручной пайки провода

1. Подготовка, размещение и очистка соединения

2. Очистка сборки

3. Очистка и размещение железа, припоя

4. Очистка и осмотр соединения

Безопасность

Пайка обычно включает выделение летучих материалов из флюса по мере его активации.