Виды разделки кромок: Типы сварных соединений. Разделка кромок под сварку.

alexxlab | 26.01.2020 | 0 | Разное

Типы сварных соединений. Разделка кромок под сварку.

Основными преимуществами сварных соединений являются: экономия металла; снижение трудоемкости изготовления корпусных деталей; возможность изготовления конструкций сложной формы из отдельных деталей, полученных ковкой, прокаткой, штамповкой.

Сварным конструкциям присущи и некоторые недостатки: появление остаточных напряжений; коробление в процессе сварки; плохое восприятие знакопеременных напряжений, особенно вибраций; сложность и трудоемкость контроля.

Типы сварных соединений

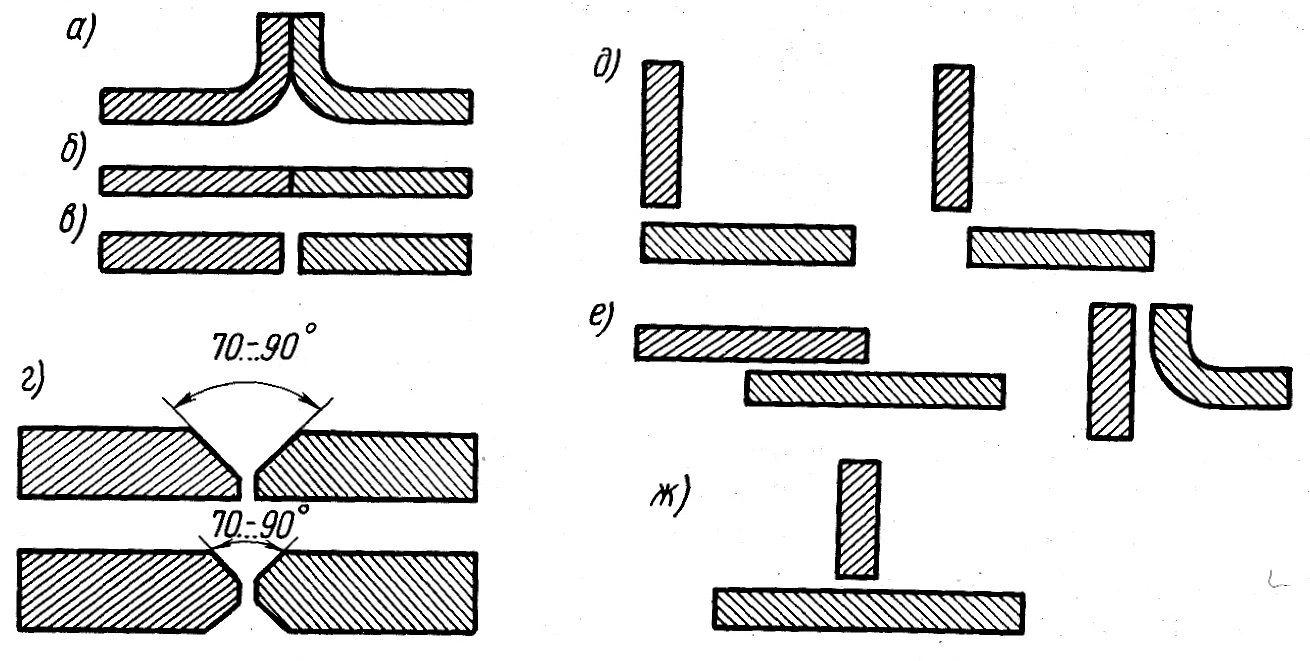

Тип сварного соединения определяют взаимным расположением свариваемых элементов и формой подготовки (разделки) их кромок под сварку. В зависимости расположения соединяемых деталей различают четыре основных типа сварных соединений: стыковые, нахлесточные, угловые и тавровые (рисунок 1).

Рисунок 1 — Основные типы сварных соединений

а – стыковое; б – нахлесточное; в – тавровое; г – угловое

Разделка кромок под сварку

Кромки разделывают в целях полного провара заготовок по сечению, что является одним из условий равнопрочности сварного соединения с основным металлом.

Рисунок 2 — Разделка кромок под сварку

а – V-образная; б – U -образная; в – X-образная; г – двусторонняя Х-образная

Скос кромок можно производить различными способами. Самым грубым и малопроизводительным из них является срубание кромок ручным или пневматическим зубилом. При этом способе края кромок получаются неровные. Наиболее ровные и чистые кромки получаются при изготовлении их на специальных кромкострогальных или фрезерных станках. Применение кислородной резки, ручной или механизированной, для скоса кромок является самым экономичным. Шлаки и окалина, остающиеся после кислородной резки, должны быть удалены с помощью зубила и стальной щетки.

Следует уделять большое внимание чистоте кромок, так как загрязненная поверхность кромок металла приводит к плохому провару и образованию в сварном шве неметаллических включений.

2 Основные типы сварных соединений и разделка кромок под сварку

Рис. 7С Форма разделки кромок под сварку

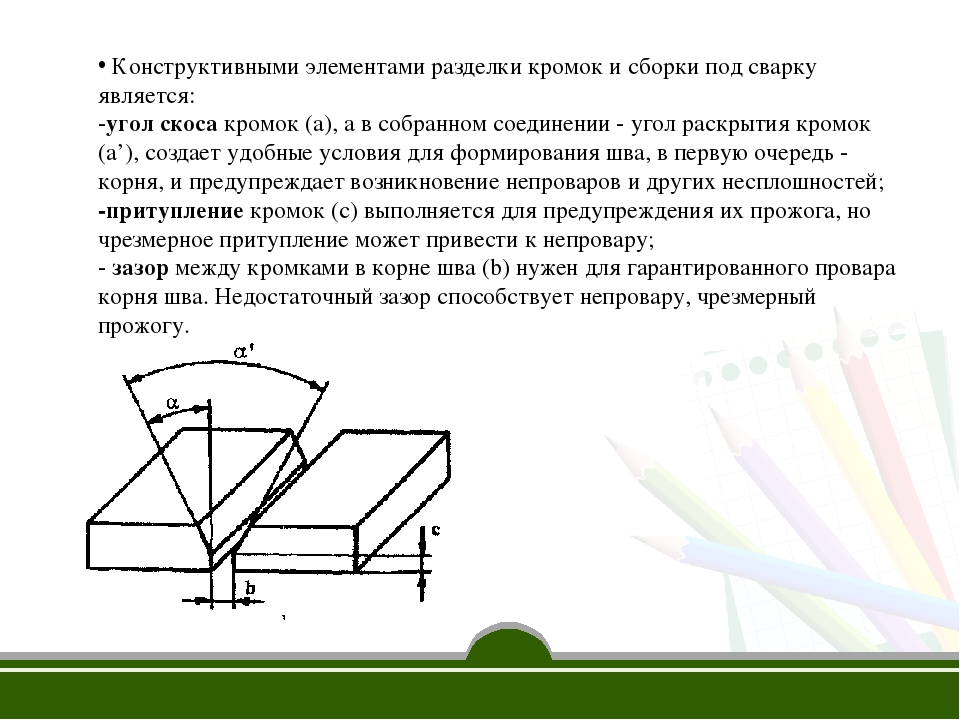

Параметры разделки являются важной характеристикой, от которой зависит качество шва и общая работоспособность изделия. Поэтому для каждого способа сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку.

Форма разделки

кромок характеризуются следующими

основными конструктивными элементами:

угол скоса кромки β;

угол разделки кромок α=

2 β; притупление

С; зазор b.

Скос кромки – прямолинейный наклонный срез кромки, подлежащей сварке.

Угол скоса кромки β – острый угол между плоскостью скоса кромки и плоскостью торца.

Угол разделки (раскрытия) кромок α – угол между скошенными кромками свариваемых частей.

Угол скоса кромок β при щелевой разделке изменяется в пределах от 0 до 8 градусов.

Стандартный угол разделки кромок α в зависимости от способа варки и типа сварного соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов. Угол разделки кромок выполняется для обеспечения доступа электрода к основанию формируемого сварного шва.

Притупление

кромки С –

нескошенная часть торца кромки,

подлежащей сварке.

Притупление кромок С обычно составляет 2 мм ± 1 мм. Назначение притупления – обеспечить формирование сварного шва без образования прожога (см. Дефекты сварных соединений). Иногда, в связи с конструктивными особенностями сварного соединения, значение притупления может приниматься равным нулю (С=0). В этом случае необходимо предусматривать технологические мероприятия, исключающие появление прожога (сварка на подкладке, сварка на флюсовой подушке, укладка подварочного шва –

Зазор b – кратчайшее расстояние между кромками собранных для сварки деталей.

Зазор b обычно

равен 1,0 – 3,0 мм. При принятых углах

разделки кромок наличие зазора

необходимо для обеспечения проплавления

всей толщины свариваемых элементов

в результате затекание расплавленного

металла между их кромками. В отдельных

случаях при той или иной технологии

зазор может быть равным нулю или

достигать 8-10 мм и более. Если зазор b

= 0, выполняемая сварка называется

сваркой без зазора, если b ≠ 0 –сваркой

с зазором (или по зазору).

В отдельных

случаях при той или иной технологии

зазор может быть равным нулю или

достигать 8-10 мм и более. Если зазор b

= 0, выполняемая сварка называется

сваркой без зазора, если b ≠ 0 –сваркой

с зазором (или по зазору).

R

назначается для обеспечения плавного сопряжения вертикальных и горизонтальных плоскостей разделки. Величина R зависит от геометрических особенностей профиля разделки.Форма разделки кромок определяет количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6- 1,7 раза.

Форма

разделки кромок, а также размеры

параметров разделки (профиль разделки

кромок, угол разделки кромок, величина

зазора и притупление) зависит от

свариваемого материала, толщины

свариваемых элементов, и способа

сварки. Параметры

разделки кромок являются важной

характеристикой, от которой зависит

качество шва и общая работоспособность

изделия. Поэтому для каждого способа

сварки и группы изделий нормативными

документами определяются требования

к выполнению разделки кромок под

сварку.

Параметры

разделки кромок являются важной

характеристикой, от которой зависит

качество шва и общая работоспособность

изделия. Поэтому для каждого способа

сварки и группы изделий нормативными

документами определяются требования

к выполнению разделки кромок под

сварку.

Подготовка (обработка) кромок под сварку

Разделка кромок металла под сварку — обработка свариваемых кромок, придание им надлежащих параметров. Данная процедура осуществляется со следующими целями: обеспечение доступа к корню шва сварочного оборудования, проварка соединяемых деталей по всей толщине материала.

Кромки по форме разделки могут отличаться:

- соединения сварные без разделки краев деталей;

- соединения элементов с разделкой, отбортовкой.

Разделка кромки может быть:

- с односторонним скосом, который может выполняться для одной или обоих краев;

- с двусторонним скосом, выполняемым аналогично для одной, обеих кромок.

Выбирая вариант разделки, рекомендуется брать в учет то, что самым экономным считается соединение сварное без выполнения скоса кромки. Если же предварительная обработка краев изделия все-таки производится, то наиболее простой считается разделка с прямым скосом К, V, Х-образная, чем U-образная. Если сравнивать с односторонней разделкой, то двусторонняя К, Х-образная разделка считается более технологичной, но осуществить такую обработку возможно только в случае наличия доступности сварочным устройством к обоим краям свариваемого металла.

Предварительная подготовка для сварки металлической поверхности

В процессе предварительной подготовки свариваемых металлических элементов производятся следующие мероприятия:

- правка, разметка материала;

- резка металла;

- подготовка к соединению кромок изделия;

- гибка металла горячим, холодным способом.

Подготовка металла может производиться ручным, механическим способами:

- ручная обработка осуществляется на специализированных правильных плитах, выполненных из чугуна, стали.

При этом используется винтовой ручной пресс, правка выполняется ударами кувалды;

При этом используется винтовой ручной пресс, правка выполняется ударами кувалды; - механическая правка выполняется на листоправильных вальцах;

- правка угловой стали осуществляется на правильном прессе;

- обработка швеллеров, двутавровых элементов производится на ручных, механических правильных вальцах;

- разметка материала определяет будущую фигуру изделия;

- резка механическая металлических листов может быть прямолинейной, криволинейной. Для этого предназначены специальные ножницы роликовые, оборудованные ножами дискового типа;

- резка заготовок из углеродистых сталей осуществляется дуговой плазменной или газокислородной резками, механическим или ручным способом;

- резка заготовок из легированных сталей производится дуговой плазменной или флюсовой газовой резкой.

Важно! При сварке металл самой конструкции, присадочный материал должны в обязательном порядке предварительно зачищаться от различных загрязнений, конденсата, сколов, жирных, масляных пятен, ржавчины.

Присутствие на поверхности свариваемых деталей любых загрязнений способствует формированию в швах пор и шлаковых отложений, которые значительно ухудшают качество, прочность соединения.

Предварительная подготовка деталей

Предварительная разделка кромок под сварку соединяемых элементов осуществляется для обеспечения максимальной проварки основного металла. Для изделий толщиной свыше 5 мм делается скос свариваемых краев. Угол разделки кромок может составлять от 70 до 90 градусов.

Способы выполнения скосов краев металла

- Выполнение скоса пневматическим, ручным зубилом. Это наиболее грубая с низкой производительностью методика, в результате которой края получаются недостаточно ровные.

- Обработка на специализированном оборудовании: фрезерные, кромкострогальные станки. В данном случае скосы получаются более чистыми, ровными.

- Самый экономичный вариант получения скоса — это ручная, механизированная кислородная резка, после которой обязательно нужно убрать шлаковые отложения при помощи металлической щетки или зубила.

Важно не забывать про очистку кромок, чтобы не допустить наличия неметаллических компонентов в сварочном шве и некачественного провара.

В процессе сборки элементов конструкции под сварку обязательно нужно контролировать правильное расположение соединяемых кромок по отношению друг к другу, то есть исключить возможные перекосы, выдержать необходимые зазоры и прочее.

Рекомендации специалистов

- Чтобы в период выполнения сварочных работ не нарушалось положение деталей, размеры зазоров между кромками, необходимо их предварительно прихватить сваркой, то есть соединить в нескольких точках.

- Длину прихваток, промежутки между ними нужно определять в зависимости от длины основного сварного шва, толщины соединяемого материала.

Например, прихватка тонких изделий, которые будут соединяться короткими швами, не должна быть больше 5 мм, а для толстых изделий, которые планируется соединять довольно длинными швами, прихватки выполняются на расстоянии до 50 см между собой и быть длиной до 3 см.

Например, прихватка тонких изделий, которые будут соединяться короткими швами, не должна быть больше 5 мм, а для толстых изделий, которые планируется соединять довольно длинными швами, прихватки выполняются на расстоянии до 50 см между собой и быть длиной до 3 см.

Важно понимать! При соединении металлических образцов значительными по длине сварными швами важно соблюдать порядок постановки прихваток.

| Сварные соединения и швы | Особенности расположения | Основное применение | Примечание | |

| 1 | Стыковые | Соединяемые детали, элементы находятся в одной плоскости. | Сварка конструкций из листового металла, резервуаров и трубопроводов. | Экономия расходных материалов и времени на сварку, прочность соединения. Тщательная подготовка металла и выбор электродов. |

| 2 | Угловые | Соединяемые детали, элементы расположены под любым углом относительно друг друга. | Сварка емкостей, резервуаров. | Максимальная толщина металла 3 мм. |

| 3 | Нахлесточные | Параллельное расположение деталей. | Сварка конструкций из листового металла до 12 мм. | Большой расход материала без тщательной обработки. |

| 4 | Тавровые (буквой Т) | Торец одного элемента и боковая часть другого находятся под углом | Сварка несущих конструкций. | Тщательная обработка вертикального листа. |

| 5 | Торцовые | Боковые поверхности деталей примыкают друг к другу | Сварка сосудов без давления | Экономия материала и простота исполнения |

Подготовка и разделка кромок под сварку

1. Подготовка и разделка кромок под сварку

Выполнил преподавательКузнецова О.А.

2. Цель подготовки (зачистки) кромок под сварку-получение качественного сварного шва.

Подготовка (зачистка) кромок подсварку означает полное удаление

включений и дефектов до

появления характерного

металлического блеска.

Зачистка кромок производится с двух сторон

шириной не менее 20 мм.

При подготовке кромок под сварку обратите

особое внимание на тщательную зачистку

торцов, скосов и притуплений соединяемых

деталей.

Запомните! После сборки деталей в узел,

подготовка кромок бесполезна.

.

4. Способы подготовки кромок под сварку

вручную с помощьюметаллической щетки,

напильника, наждачной

бумаги, химической

обработкой

механизированным

способом, с помощью

шлифовальной

машины.

5. Контрольные вопросы

1. Цель подготовки (зачистки) кромок подсварку:

а) получение характерного металлического

блеска;

б)получение качественного сварного шва;

в)получение заданных геометрических

размеров кромки.

2. Подготовка (зачистка) кромок под сварку

включает:

а) удаление различных включений и

дефектов до появления характерного

металлического блеска;

б)установку и закрепление деталей для

выполнения сварки;

в)химическую обработку поверхности

пластин.

3. Зачистка кромок под сварку

производится:

а)с одной стороны шириной 20 мм;

б)

только по торцу и скосу

кромки;

в)

с двух сторон шириной 20 мм,

по торцу и скосу кромки.

8. Разделка кромок под сварку

Разделка кромок на деталях делается дляулучшения условий сварки и получения

гарантированного провара по всему сечению

сварного шва свариваемых деталей, толщина

которых, как правило, составляет 5 мм и более.

9. Разделка кромок

придание кромкам,подлежащих сварке,

необходимой формы.

10. В зависимости от формы разделки различают кромки:

с прямолинейнымодносторонним

скосом;

с криволинейным

скосом;

с прямолинейным

двусторонним

скосом

с прямолинейным

двусторонним

симметричным

скосом;

с комбинированным

прямолинейным

двусторонним скосом.

с комбинированным

(криволинейным с

прямолинейным)

скосом «усом».

13. Сущность подготовки разделки кромок под сварку

По стыкуемому торцупластины снимается часть

металла под определенным

углом (углом скоса ).

Скос кромки —

прямолинейный наклонный

срез кромки, подлежащий

сварке.

Угол скоса кромки (в) —

острый угол между

плоскостью скоса кромки и

плоскостью торца.

При снятии металла с торца

пластины обязательно надо

оставить притупление. Оно

необходимо для того, чтобы

при прихватке и сварке

быстро расплавляющиеся

острые кромки не создавали

широкую щель, которую

трудно заваривать. Отсутствие

притупления приводит к

образованию прожогов при

сварке по стыку сварного

соединения.

Притупление кромки — нескошенная

часть торца kрoмkи подлежащая сварке

16. Форма разделки кромок

характеризуетсяуглом их скоса, размером притупления и

зазором между свариваемыми кромками.

Она зависит от типа сварного

соединения (стыковое, угловое, тавровое,

нахлесточное, торцевое), толщины

свариваемых элементов.

Для ручной дуговой

сварки покрытыми

металлическими

электродами у металла

толщиной до 5 мм скос

кромок, как правило, не

требуется.

На элементах толщиной

начиная с 5 мм делают,

как правило,

одностороннюю

симметричную разделку

кромок Угол разделки

кромок составляет 60—

80°.

19. Величина притупления

во всех случаях должнасоставлять от 1 до 3 мм, в

зависимости от толщины

свариваемых деталей.

при толщине более 20 мм

применяют двустороннюю

разделку кромок.

При этом притупление

составляет от 1 до 3 мм, в

зависимости от толщины

свариваемых деталей.

20. Способы разделки кромок под сварку:

Газовая резка с последующей механической или ручнойдоработкой.

Механическая резка на ножницах с последующей

механической или ручной доработкой.

Механическая обработка:

для тел вращения — токарная или карусельная

обработка, обработка на расточном станке;

для прямолинейных элементов — механическая

строжка, фрезерная обработка, обработка

пневмошлифовкой.

Ручная обработка:

— рубка зубилом и доработка напильником.

Подготовка труб и деталей к сборке и сварке стыков

Главная / Техника сварки

Назад

Время на чтение: 2 мин

0

1019

«Разделка» или «обработка» кромок заключается в том, что с торцов заготовки снимают часть металла под углом и создают соответствующую их конфигурацию.

Молодым сварщикам придется хорошо усвоить, что такая работа – необходимый этап в подготовке сварки, а не пустая трата времени.

ГОСТами и другими руководящими документами предусмотрено формирование конкретно обусловленных форм линии соприкосновения деталей.

Четкое выполнение данных требований позволит получить прочное сварное соединение, ибо электрод дойдет до самого корня шва и получится глубокий провар.

Опытные мастера рекомендуют разделывать стыки при толщине листов выше 5 мм. Для более тонких материалов используют бесскосное соединение. Раскроем главные правила обработки кромок.

- До разделки

- Скосы как буквы

- Способы обработки кромок

- Какие выводы

Подготовка заготовок под разделку

Необходимым условием получения качественного сварного соединения является тщательная подготовка металла листов, труб, профильного проката под разделку кромок. Предварительно производится входной контроль материалов, в процессе которого определяется необходимый объём подготовительных работ, который обычно включает следующие операции:

- Правка проката. Устраняются поверхностные дефекты и повреждения, образовавшиеся при погрузочно-разгрузочных работах, перевозке и хранении. Листовой прокат выравнивают с применением прессов или правильных вальцов. Концы труб с глубиной вмятин и забоин свыше 5 мм обрезают или наплавляют.

- Механическая чистка. Поверхность металла очищается от ржавчины, шлаков и других загрязнений. Очистку проводят с помощью абразивного инструмента, металлическими щётками, напильниками, пескоструйными аппаратами, дробемётными установками.

- Химическая чистка. Поверхность очищается от масляных и других химических загрязнений с применением растворителей.

- Термическая обработка. Производится для улучшения прочностных характеристик металла и снятия внутренних напряжений.

Стандартные размеры конструктивных элементов кромок предусматривают стыковую сварку изделий равной толщины, в то время как размеры имеющегося проката могут отличаться. Так допускаемая разность толщин листового проката составляет 1-4 мм для толщин тонкой детали 1-30 мм. При большей разности в толщинах свариваемых изделий на более толстой заготовке выполняется плавный скос для того, чтобы размеры обеих деталей в стыке совпадали. Приведение в соответствие наружных диаметров труб производится, как и для листового проката: снимают обточкой с конца большего диаметра фаску резцом под углом 13-17 градусов к оси трубы.

Финишной операцией подготовки является разметка или наметка и вырезание заготовки по чертежу. При разметке размеры детали переносят с чертежа на металлопрокат, для чего линию будущего реза обозначают кернением. При наметке применяют специальные шаблоны из фанеры или тонколистового металла и чертилки. Вырезку заготовки производят на ножницах или газовыми резаками. Если для изготовления заготовок применяется ручная газовая резка, то неровности на кромках листового проката устраняют на кромкострогальных станках, а торцы труб подвергают токарной обработке.

Подготовка труб к сварке

Очистка стыков труб

Очистку свариваемых труб рекомендуется выполнять следующим образом. Следы от масел, красок, лаков и других органических покрытий убирают при помощи бензина, или специального растворителя. От грязи и ржавчины кромки можно очистить стальными щётками или абразивными кругами.

Разделка кромок труб под сварку

При подготовке стыков труб под сварку необходимо проверить следующие показатели: перпендикулярность торца трубы к её продольной оси. Суммарный угол раскрытия стыка должен составлять 60-70°. Величина притупления 2-2,5мм. Фаски с торцов труб можно снимать механической обработкой, газовой резкой или другими способами, которые позволяют получить нужную форму, размеры и качество поверхности обрабатываемых кромок. Схема разделки кромок указана на рисункесправа:

Сборка труб под сварку

При сборке стыков труб необходимо совмещать их кромки так, чтобы поверхности стыков обоих труб совпадали, и ось трубопровода не была смещена. Зазор между кромками должен быть в пределах 2-3мм и он должен быть равномерным по всему диаметру.

Сборку и центрирование возможно сделать вручную, но минусы этого процесса состоят в том, что он достаточно трудоёмкий и не способен обеспечить высокую точность. Для сборки труб на производстве пользуются центраторами. Для совмещения стыков магистральных труб большого диаметра используют внутренние центраторы, которые позволяют отцентрировать трубы по внутреннему диаметру.

Наружные центраторы позволяют центрировать трубы по наружному диаметру и их конструкция проще, чем у внутренних центраторов. Но при большой разностенности труб или при большой гибкости труб, с помощью наружного центратора сложнее обеспечить хорошее качество сварки.

После сборки труб диаметром до 300мм, стыки скрепляют прихватками, длиной 50-80мм в 4-х местах. При сварке труб диаметром более 300мм прихватки располагают равномерно по окружности, и рекомендуемое расстояние между прихватками составляет 250-400мм.

Прихватки, являются неотъемлемой частью сварного шва и они должны выполняться теми же сварщиками, которые в дальнейшем, будут проваривать стык трубопровода с использованием таких же электродов.

При сборке внутренними центраторами вместо прихватки лучше выполнять сплошную заварку корня шва. Особенно, если температура окружающей среды низкая. Этот приём позволяет уменьшить внутренние напряжения и снизить риск возникновения закалочных трещин в металле сварного шва и околошовной зоне.

Видео: газовая резка трубы со снятием фаски под сварку

Обозначения на чертежах

Согласно нормативной документации геометрию подготовленных к сварке кромок, обозначают на чертежах латинскими символами:

- S и S1 – толщины стенок труб, профилей, листов, мм.

- b – расстояние, выставляемое между кромками свариваемых изделий и фиксируемое прихваткой, мм.

- угол скоса кромок в градусах. Обозначает часть металла, снимаемого с торцов свариваемых кромок для обеспечения доступа сварочного инструмента к корневой зоне соединения.

- c – притупление кромок свариваемых деталей в мм. Это необрабатываемая часть торца кромки, предназначенная для предотвращения появления прожогов в корне шва.

- B – ширина нахлёстки, мм.

- f – фаска фланца, мм.

- угол разделки кромок (=2).

Зачем нужно выполнять снятие фаски?

Обработка торцов листа или стенок труб нужна для:

- Хорошего провара и надежного соединения сварочных швов.

- Уменьшения времени выполнения сварочных работ.

- Предотвращения травматизма сотрудников об острые углы изделия.

- Упрощения предстоящего монтажа возводимой металлической конструкции.

- Того, чтобы не проводить ручную шлифовку краев кромки листа или трубы.

Если не выполнить снятие фаски, то в изделиях, толщина которых превышает 5 мм, со временем может разойтись сварочный шов и конструкция утратит прочность.

Формы кромок

Разделка кромок позволяет сварить металл любой толщины. При разделке с торцов свариваемых деталей удаляют часть металла по специальной геометрической форме:

- При V-образной разделке материал удаляют по плоской поверхности, задаваемой углом скоса. Наиболее простая в технологическом воплощении конструкция элементов под сварку.

- Для U-образной форме кромок металл удаляют по чашеобразной поверхности. Эта форма более предпочтительна особенно для формирования качественного провара при больших толщинах металла.

- Х-образная геометрия кромок — это двухсторонняя V-образная разделка. Позволяет уменьшить на треть расход сварочных материалов и снизить деформации соединения по сравнению с односторонней разделкой. Недостатки относятся к технологии сварки при такой форме кромок: необходимо точно совместить притупление кромок обеих свариваемых деталей.

- К-образная разделка: скос выполняют только для одной кромки, вторую не разделывают. Такой способ применяют предпочтительно при сварке в горизонтальном положении, в этом случае неразделанная кромка облегчает формирование шва.

Для всех вышеперечисленных способов разделки кромок важно обеспечить, наряду с углом скоса, требуемые значения притупления с и зазора между кромками b. Размеры последних зависят от толщины металла свариваемых изделий, способа сварки (ручная дуговая, механизированная в среде углекислого газа и т.д.), режима сварки. При выборе зазора для качественной сварки наиболее важно не столько само значение зазора, как его постоянство по периметру сварного соединения.

Виды сварочных швов и соединений | Типы сварных швов

Сварочные швы – зоны сварных соединений, которые образованы первоначально расплавленным, а затем кристаллизованным при остывании металлом.

Параметры сварочных швов

Срок службы всей сварочной конструкции зависит от качества сварочных швов. Качество сварки характеризуется следующими геометрическими параметрами сварного шва:

- Ширина – расстояние между его краями;

- Корень – внутренняя часть , противоположная его внешней поверхности;

- Выпуклость – наибольший выступ от поверхности соединяемого металла;

- Вогнутость – наибольший прогиб от поверхности соединяемого металла;

- Катет – одна из равных сторон треугольника, вписанного в поперечное сечение двух соединяемых элементов.

Какие бывают сварочные швы и соединения, классификация

В таблице 1 приведены основные типы сварочных соединений, сгруппированные по форме поперечного сечения.

| Рис. 7С Форма разделки кромок под сварку Параметры разделки являются важной характеристикой, от которой зависит качество шва и общая работоспособность изделия. Поэтому для каждого способа сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку. Форма разделки кромок характеризуются следующими основными конструктивными элементами: угол скоса кромки β; угол разделки кромок α= 2 β; притупление С; зазор b. Скос кромки — прямолинейный наклонный срез кромки, подлежащей сварке. Угол скоса кромки β — острый угол между плоскостью скоса кромки и плоскостью торца. Угол разделки (раскрытия) кромок α — угол между скошенными кромками свариваемых частей. Угол скоса кромок βпри щелевой разделке изменяется в пределах от 0 до 8 градусов. Стандартный угол разделки кромок α в зависимости от способа варки и типа сварного соединения изменяется в пределах от 60 ± 5 до 20 ± 5 градусов. Угол разделки кромок выполняется для обеспечения доступа электрода к основанию формируемого сварного шва. Притупление кромки С — нескошенная часть торца кромки, подлежащей сварке. Притупление кромок С обычно составляет 2 мм ± 1 мм. Назначение притупления — обеспечить формирование сварного шва без образования прожога (см. Дефекты сварных соединений). Иногда, в связи с конструктивными особенностями сварного соединения, значение притупления может приниматься равным нулю (С=0). В этом случае необходимо предусматривать технологические мероприятия, исключающие появление прожога (сварка на подкладке, сварка на флюсовой подушке, укладка подварочного шва – см. Выполнение швов сварных соединений). Зазор b — кратчайшее расстояние между кромками собранных для сварки деталей. Зазор b обычно равен 1,0 – 3,0 мм. При принятых углах разделки кромок наличие зазора необходимо для обеспечения проплавления всей толщины свариваемых элементов в результате затекание расплавленного металла между их кромками. В отдельных случаях при той или иной технологии зазор может быть равным нулю или достигать 8-10 мм и более. Если зазор b = 0, выполняемая сварка называется сваркой без зазора, если b ≠ 0 –сваркой с зазором (или по зазору). R назначается для обеспечения плавного сопряжения вертикальных и горизонтальных плоскостей разделки. Величина R зависит от геометрических особенностей профиля разделки. Форма разделки кромок определяет количество необходимого дополнительного металла для заполнения разделки, а значит, производительность сварки. Так, например, Х-образная разделка кромок по сравнению с V-образной позволяет уменьшить объем наплавленного металла в 1,6- 1,7 раза. Форма разделки кромок, а также размеры параметров разделки (профиль разделки кромок, угол разделки кромок, величина зазора и притупление) зависит от свариваемого материала, толщины свариваемых элементов, и способа сварки. Параметры разделки кромок являются важной характеристикой, от которой зависит качество шва и общая работоспособность изделия. Поэтому для каждого способа сварки и группы изделий нормативными документами определяются требования к выполнению разделки кромок под сварку. | ||||

| № п/п | Сварные соединения и швы | Особенности расположения | Основное применение | Примечание |

| 1 | Стыковые | Соединяемые детали, элементы находятся в одной плоскости. | Сварка конструкций из листового металла, резервуаров и трубопроводов. | Экономия расходных материалов и времени на сварку, прочность соединения. Тщательная подготовка металла и выбор электродов. |

| 2 | Угловые | Соединяемые детали, элементы расположены под любым углом относительно друг друга. | Сварка емкостей, резервуаров. | Максимальная толщина металла 3 мм. |

| 3 | Нахлесточные | Параллельное расположение деталей. | Сварка конструкций из листового металла до 12 мм. | Большой расход материала без тщательной обработки. |

| 4 | Тавровые (буквой Т) | Торец одного элемента и боковая часть другого находятся под углом | Сварка несущих конструкций. | Тщательная обработка вертикального листа. |

| 5 | Торцовые | Боковые поверхности деталей примыкают друг к другу | Сварка сосудов без давления | Экономия материала и простота исполнения |

Рекомендуем! Как варить полуавтоматом без газа

По способу выполнения:

- Двухсторонние – сварка с двух противоположных сторон с удалением корня первой стороны;

- Однослойные – выполнение за один «проход», с одним наплавленным валиком;

- Многослойные – число слоев равно числу «проходов». Применяется при большой толщине металла.

По степени выпуклости:

- Выпуклые — усиленные;

- Вогнутые — ослабленные;

- Нормальные — плоские.

На выпуклость шва влияют используемые сварочные материалы, режимы и скорость сварки, ширина разделки кромок.

По положению в пространстве:

- Нижние – сварка ведется под углом 0° — наиболее оптимальный вариант, высокие производительность и качество;

- Горизонтальные — сварка ведется под углом от 0 до 60° требуют повышенной

- Вертикальные- сварка ведется под углом от 60 до 120° квалификации сварщика;

- Потолочные – сварка ведется под углом от 120 до 180° — наиболее трудоемкие, небезопасные, сварщики проходят специальное обучение.

По протяженности:

- Сплошные – самые распространенные;

- Прерывистые – негерметичность конструкции.

Виды сварных соединений и швов по взаимному расположению:

- Расположены по прямой линии;

- Расположены по кривой линии;

- Расположены по окружности.

По направлению действующего усилию и вектору действия внешних сил:

- фланговые – вдоль оси сварного соединения;

- лобовые – поперек оси сварного соединения;

- комбинированные – сочетание фланговых и лобовых;

- косые –под некоторым углом к оси сварного соединения.

Виды сварных швов по форме свариваемых изделий:

- на плоских поверхностях;

- на сферических.

Виды швов зависят также от толщины рабочего материала и от длины самого стыка:

- короткие — не > 25 см, при этом сварка производится способом «за один проход»;

- средние — длиной

Рекомендуем! Как сварить нержавейку инвертором своими руками

Все протяженные швы обрабатываются обратно-ступенчатым способом, от центра к краям.

Разделка кромок под сварку

Для создания прочного и качественного сварного шва кромки соединяемых изделий проходят необходимую подготовку и им придается определенная форма (V, X, U, I, K, J, Y – образная). Во избежание прожога подготовку кромок можно выполнять при толщине металла не менее 3 мм.

Порядок подготовки кромок:

- Очищение краев металла от ржавчины и загрязнений;

- Снятие фасок определенного размера – в зависимости от способа сварки;

- Величина зазора – в зависимости от типа сварных соединений.

Параметры подготовки кромок:

- Угол разделки кромок – α;

- Зазор между кромками –b;

- Притупление кромок –c.

В таблице 2 приведены особенности подготовки кромок в зависимости от толщины металла.

Таблица 2

| №,п/п | Толщина металла, мм | Разделка кромки | Угол, α | Зазор b,мм | Притупление кромок c, мм |

| 1 | 3-25 | Односторонняя V-образная | 50 | — | — |

| 2 | 12-60 | Двухсторонняя X-образная | 60 | — | — |

| 3 | 20-60 | Односторонняя, двухсторонняя U-образная | — | 2 | 1-2 |

| 4 | >60 | I-образная | — | — | — |

svarkagid.ru

Методы обработки кромок под разделку

Различают два способа разделки металлических кромок:

- механический;

- термический.

К механическому способу формирования сварочных металлических кромок относятся: фрезерование, строгание, шлифование, долбление, токарная обработка.

Достоинством механической разделки является высокое качество кромок, в том числе сложной формы и с требуемой шероховатостью для любых металлов. Недостатки: низкая производительность и сложность обработки крупногабаритных деталей.

Термический способ отличается более высокой производительностью и мобильностью при обработке крупных заготовок. Арсенал метода включает кислородную, плазменно-дуговую и воздушно-дуговую резку. Недостатки метода состоят в необходимости финишной зачистки поверхности реза механическим способом, ограниченность применения по типу металла (не применяют, например, при разделке нержавеющих сталей).

Оборудование для механической разделки кромок

По признакам мобильности применяемое оборудование разделяется на:

- стационарные станки;

- передвижные машины;

- переносной инструмент.

Наиболее распространенные станки для обработки сварочных кромок:

- Кромкострогальные станки. Применяют только для разделки кромок прямолинейных заготовок. Позволяют получить форму кромки любой геометрии, в том числе криволинейной формы.

- Кромкофрезерные станки. Их преимуществом, в отличие от строгальных станков, является возможность обработки криволинейных заготовок. При обработке перемещается либо фреза, либо обрабатываемая деталь. Требуемый угол скоса достигается соответствующим наклоном фрезы. Для обработки криволинейных поверхностей используют устройства отслеживания кромки заготовки, а также станки с ЧПУ.

- Кромкоскалывающие станки. Применяют для предварительной обработки кромок крупных деталей. Имеют большую производительность, чем кромкофрезерные станки, вследствие высокой скорости реза металла фрезами из быстрорежущей стали, но требуют доводки до требуемого качества поверхности кромок чистовым фрезерованием или абразивной обработкой.

К передвижному оборудованию относятся кромкофрезерные машины, которые по принципу действия сходны с соответствующими станками, отличаясь от них необходимостью ручного перемещения машины относительно обрабатываемой заготовки. Их преимуществом является возможность обработки длинных деталей.

Переносное оборудование для разделки кромок представлено следующим ручным инструментом:

- Стандартные и специальные углошлифовальные электрические машинки (УШМ) для резки металлических кромок или их зачистки абразивными кругами после фрезерных или строгальных операций. Наиболее актуально применение метода для деталей из алюминиевых и нержавеющих металлов, для сварки которых шероховатость поверхности кромок имеет большое значение. Вместо абразивных кругов УШМ может оснащаться сменными фрезерными головками с твердосплавными пластинами различной формы. Такой инструмент удобен при разделке стандартных скосов кромок и обработке криволинейных деталей с вырезами и отверстиями.

- Ручные кромкорезы и фаскорезы долбежного типа. Это сравнительно новое оборудоваие, завезённое в Россию из Германии. Кромкорез обладает высокой производительностью, и он очень удобен для применения в монтажных условиях. Недостатки: возможность разделки только прямых скосов и большая масса.

Способы производства скоса кромок.

Скос кромок металлических заготовок может производиться различными способами:

- Срубание кромок с помощью ручного или пневматического зубила. Это самый грубый и самый неточный способ подготовки кромок к сварке. Его недостатком является то, что при применении зубила края кромок получаются очень неровными.

- Подготовка кромок на специальном оборудовании – кромкострогательных станках или фрезерных машинах. При применении этого способа подготовки кромок к сварке скос получается более ровным, а края кромок более чистыми.

- Применение для выполнения скоса кромок кислородной резки. Этот способ считается самым экономичным и производительным. Кислородный резак может быть как ручным, так и механическим. Здесь важно помнить, что после его применения на поверхности металла могут остаться шлаки и окалина – их следует удалить с помощью зубила или металлической щетки.

Разделка трещин в металле

Определяют положение концов трещины, которые фиксируют сверлением отверстий. Производят выборку металла в дефектной детали на глубину трещины. Кромкам выборки в металле в поперечном сечении придают чашеобразную форму разделки. При сквозной трещине в нижней части выборки оставляют слой металла толщиной 2,0-2,5 мм, выполняющего роль подкладки для шва заварки трещины. Этот слой для надёжности проверяют засверливанием сквозными отверстиями диаметром 2-2,5 мм вдоль трещины. Выборку предпочтительнее выполнять вырубкой, резанием или шлифованием. Допускается применение кислородной или воздушно-плазменной строжки с последующей механической обработкой поверхности выборки.

Контроль качества готовой поверхности

Подготовленные под сварку кромки должны быть зачищены в зависимости от типа сварного соединения на ширину 20-70 мм, после чего они проходят визуальный контроль, в процессе которого проверяется:

- отсутствие на поверхности кромок ржавчины, консервирующей смазки, оплавленного слоя и других загрязнений;

- отсутствие на кромках дефектов металла: трещин, расслоений, отслоение коррозионно-стойкого слоя;

- отсутствие внутренних дефектов при толщине металла свыше 36 мм для чего кромки подвергают ультразвуковому контролю;

- соответствие шероховатости требованиям документации.

Измерительный контроль кромок под сварку проводится для оценки соответствия формы и размеров кромок нормативной документации и включает проверку:

- величины угла скоса;

- размера притупления кромки;

- радиуса чаши разделки в корневой области.

Контроль выполняется с помощью эталонов, шаблонов и мерительного инструмента. Отклонения от конструктивных размеров кромок, предусмотренных стандартами, приводит к дефектам в готовых сварных соединениях. Например, если занижен угол скоса или завышено притупление, это приводит к непровару корня шва, а завышение угла скоса – к перерасходу сварочного материала, перегреву и деформациям. Уменьшение притупления ниже допуска может привести к дефекту сварного соединения — прожогу.

Сварка и сварные соединения. Сварные швы с разделкой кромок (Часть 2). |

Высота скоса кромки проставляется слева от знака вида шва и на рис.1 обозначена буквой «S».

Высота скоса кромки определяется как «расстояние вдоль перпендикуляра от поверхности основного металла до кромки в вершине угла разделки или до начала притупления кромки», рис.2.

Размер шва с разделкой кромок – это «глубина проплавления шва, размещаемого в канавке». Зона проплавления может охватывать зону сплавления основного металла в пределах или за пределами высоты скоса кромок, поверхность разделки кромок и (или) притупление кромки в вершине угла разделки и на рис. 1 обозначена буквой «Е». Размер шва с разделкой кромок проставляется в круглых скобках между значением высоты скоса кромок и условным знаком вида шва.

За исключением швов с кромками без скоса, размер шва с разделкой кромок «Е» в сочетании с высотой скоса кромки «S» проставляется как «S(E)» слева от условного знака вида шва. Из-за особенностей геометрии стыка с кромками прямоугольной формы в обозначении швов без разделки кромок указывается только размер «Е», рис. 3.

Зазор между свариваемыми кромками определяется как «расстояние в зазоре между свариваемыми кромками заготовок», образующими соединение.

Зазор между свариваемыми кромками бывает либо «открыт», либо «закрыт». Если между свариваемыми кромками задается некоторое расстояние, т.е. зазор, его размер проставляется внутри условного знака шва с разделкой кромок. Для швов с двусторонней разделкой кромок этот размер указывается в условном обозначении сварки только один раз, как правило, на стороне, указанной стрелкой, рис.4.

Когда на чертеже задан расчетный размер (общий размер обоих элементов после сборки), а не фактический размер (истинный размер элемента с учетом допусков), размеры зазора между кромками влияют на параметры разделки соединяемых элементов. Допуски должны быть введены при указании в условном обозначении сварки размера зазора между свариваемыми кромками и задании расчетных размеров данного изделия в соответствующем поле на чертеже.

Угол разделки кромок проставляется вне условного знака вида шва и размещается над или под этим знаком – в зависимости от положения знака у полки выноски. Значение угла задается в градусах и отражает величину угла, образуемого элементами, подлежащими сварке. В то время как угол разделки кромок относится к обоим элементам (например, в швах с V-образной разделкой или криволинейным скосом кромок), угол скоса у каждого элемента равен половине значения этого параметра. Пример: для шва с V-образной разделкой кромок под углом 60° требуется выполнить скос каждой кромки под углом 30°. Совместно эти два элемента образуют прилегающий угол, или угол разделки кромок, равный 60°. Это соотношение меняется, если разделка выполняется только на одном элементе. Примером может служить К-образный стыковой шов с двумя криволинейными скосами кромки: под углом 15° — на стороне, указанной стрелкой, и под углом 20° — на обратной стороне. Такая разделка интерпретируется как прилегающий угол 15° на стороне, указанной стрелкой, и как прилегающий угол 20° — на обратной стороне. В этом случае элемент на стороне, указанной стрелкой, имеет разделку с обеих сторон (под разными углами), а кромка второго соединяемого элемента остается нескошенной, рис.5.

Радиус и размер притупления в вершине угла разделки могут быть применимы к соединениям с криволинейным скосом одной или двух кромок. Эти размеры не указываются с условным обозначением сварки. Радиус и размер притупления кромки в вершине угла разделки указываются в хвосте полки условного обозначения сварки с помощью ссылки на отдельный детальный вид на чертеже, поперечное сечение или иные данные.

Глава 3: Термины, соединения и подготовка кромок

Глава 3

Чем оригинальнее открытие, тем очевиднее оно кажется впоследствии.

Артур Кестлер

Термины для сварных швов

- Части сварного шва – два наиболее распространенных сварных шва – это канавка и угловой сварной шов . На Рисунке 3-1 показаны части этих сварных швов.

Рисунок 3-1. Части сварного шва с разделкой кромок (вверху) и углового шва (внизу).

- Шлак , хотя технически не является частью сварного шва, образуется вместе с валиком сварного шва. Сварочный электрод осаждает шлак, чтобы защитить металл шва во время его охлаждения. Между проходами шлак должен быть полностью удален, потому что он образует включения в металле сварного шва и ослабит сварной шов. Шлак обычно удаляют молотком и проволочной щеткой, а иногда и проволочным колесом. Некоторые сварщики предпочитают ударный молоток вместо шлакового молотка. При сварке труб между каждым сварочным проходом используются шлифовальные станки и приводные колеса, чтобы обеспечить очищенную от шлака поверхность для следующего прохода.

Ось сварного шва и углы сварного шва

- Ось сварного шва – это воображаемая линия, проведенная параллельно сварному шву через центр сварного шва. Углы сварки измеряются от оси сварного шва.

- Угол перемещения – это наименьший угол, образованный между осью электрода и осью сварного шва. См. Рис. 3-2 (вверху).

- Рабочий угол – это угол менее 90º между линией, перпендикулярной основной поверхности заготовки, и плоскостью, определяемой осью электрода и осью сварного шва.См. Рисунок 3-2 (внизу).

Рисунок 3-2. Угол хода, рабочий угол, углы толкания и сопротивления для канавок и угловых швов.

- Угол выталкивания для сварки вперед – это угол перемещения при сварке выталкиванием, когда электрод направлен в сторону направления сварки.

- Скорость перемещения – это скорость электродного стержня или проволоки при движении вдоль оси перемещения. Скорость движения обычно измеряется в дюймах в минуту.

- Угол сопротивления при сварке с обратной стороны – это угол перемещения во время сварки, когда электрод направлен на в сторону, от направления сварки.

Виды сварных швов

- Стрингерный борт – это сварной шов, который наносится, когда путь электрода прямой и параллелен оси сварного шва.

- Плетеный валик образуется, когда сварочный стержень или электрод используется в поперечном движении для выполнения сварного шва.См. Рисунок 3-3, где показаны образцы переплетения бусинок. При плетении тепло подается непосредственно на края сварочной ванны. Это гарантирует, что лужа полностью смачивает края стыка и снижает вероятность образования холодного стыка. Сила дуги попеременно направляется к сторонам сварного шва, потому что ось электрода направлена из стороны в сторону соединения по мере продвижения плетения. Эта дуговая сила взбивает сварочную ванну и приводит к попаданию мусора на поверхность сварного шва, что является желательным эффектом.

Рисунок 3-3.Плетем узоры из бисера. Точки обозначают точки паузы, которые применяют дополнительное тепло и металл

на краю валика, где это больше всего необходимо.

Как правило, ширина рисунка не должна превышать двойного диаметра электрода. Плетение делает валик шва шире, а зону термического влияния больше, чем у валика стрингера. Плетение также уменьшает высоту сварного валика за счет его «растягивания», что позволяет металлу остывать быстрее, чем если бы тепло было сосредоточено в прямолинейном валике стрингера.Если дуга остается в середине сварочной ванны, как в случае с бортиками стрингера, все сварочное тепло должно пройти через расплавленный металл шва перед нагревом основного металла. Распространение валиков переплетения особенно полезно при сварных швах в смещенном положении, когда слишком большая сварочная лужа может прогибаться под действием силы тяжести.

Точки на рисунках плетения на Рисунке 3-3 представляют задержку, или точки паузы, которые нагревают края лужи там, где это необходимо. В центре лужи не нужно находиться, потому что она уже горячая и не требует дополнительных тепловыделений.

Плетение часто используется на заключительном или закрывающем проходе сварного шва. На рис. 3-4 показано, как можно расширить сварной шов покровного прохода на сварном шве трубы, чтобы полностью растянуть его по стыку.

Рисунок 3-4. Четыре прохода, необходимые для завершения этого сварного соединения труб. Покровный проход представляет собой бусинку плетения.

Подробнее о сварке труб см. Глава 16 – Трубы и трубки.

Некоторые приложения для ткачества:

- Однопроходная сварка – Сплетенный валик может использоваться для завершения соединения за один проход, когда имеющийся электрод слишком мал для нанесения достаточного количества присадочного металла за один проход с помощью стрингера.Это может произойти из-за того, что доступный источник питания для сварки слишком мал для работы с большим электродом, который мог бы сделать валик за один проход, и потребуется несколько проходов с меньшим стержнем или электродом. При SMAW плетение не только увеличивает ширину наплавленного металла, оно уменьшает перекрытие и способствует образованию шлака.

- Сварка в открытом корневом проходе – Плетение необходимо для нанесения сварочной ванны на с обеих сторон открытого корня и приложения тепла, достаточного для полного сплавления или «смачивания».”

– Совместное проектирование и подготовка

]]> 23 Край Подготовка путем снятия фаски или обработки канавок а. Эффект кромки или канавки. эффект снятия фаски или обработки канавок заключается в контроле степени усиления сварного шва (см. рис. 10). Количество на проплавление сварного шва также влияют изменения глубины и объема фаски.Для стык, галтель и многопроходный сварных швов максимальная ширина сварного шва должна быть как минимум несколько шире ширины сварного шва. глубина. Коэффициент 1,25 до 1,5 ширины шва / глубины шва предпочтительнее, чтобы уменьшить вероятность центровки растрескивание сварного шва. Правильные фаски стыков и правильный выбор параметров сварки помогает в достижении этой зависимости. б. Когда делать фаску или канавку Срезание фаски или канавки особенно желательно. для стыковых соединений толщиной более 5/8 дюйма. Снятие фаски иногда используется для материал толщиной до 1/4 дюйма.где это может помочь в отслеживании сварного шва с помощью колесных толкателей с ножевыми кромками. В позиционированный тройник или угловой шарнир угловая сварка там, где требуется полное проплавление корня, стык член обычно скошен, если глубина проплавления, требуемая для каждого сварного шва, превышает 3/8 дюйма. c. Влияние размера корневой грани неровная поверхность корня должна быть достаточно толстой, чтобы сварной шов мог плавиться, но не через прикосновение к корню лица, или «нос» сустава.Если толщина носа недостаточна, не хватит металлической массы поглощать тепло расплавленного металла, и он может вылиться из нижней части соединение. См. Рис. 11. d. Способы подготовки кромки 1. Пламенная или плазменная резка – может выполняться вручную, с помощью рубанков или резки. машины. Обратитесь к вашему Представитель ЭСАБ за описание методов подготовки кромок листов и оборудование поставлено ЭСАБ. Перед сборкой необходимо удалить всю рыхлую окалину и шлак, образующиеся при резке. и сварка.это не нужно удалять оксидную пленку, образовавшуюся при охлаждении; на самом деле это хорошо практика, позволяющая этой оксидной пленке оставаться на краях, если пластины будут храниться некоторое время перед сваркой поскольку это поможет предотвратить ржавчина.Типы сварных швов

1) UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

2) Для получения информации о результатах программы и другой информации посетите веб-сайт www.uti.edu/disclosures.

3) Приблизительно 8000 из 8400 выпускников UTI в 2019 году были готовы к трудоустройству. На момент составления отчета около 6700 человек были трудоустроены в течение одного года после даты выпуска, в общей сложности 84%. В эту ставку не входят выпускники, которые не могут быть трудоустроены из-за непрерывного образования, военной службы, состояния здоровья, заключения, смерти или статуса иностранного студента. В ставку включены выпускники, прошедшие программы повышения квалификации для конкретных производителей, и те, кто работал на должностях, полученных до или во время обучения в области ИМП, где основные должностные обязанности после окончания учебы соответствуют образовательным и учебным целям программы.UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

5) Программы UTI готовят выпускников к карьере в различных отраслях промышленности с использованием предоставленного обучения, в первую очередь, для специалистов по автомобилям, дизельным двигателям, ремонту после столкновений, мотоциклетным и морским техникам. Некоторые выпускники UTI устраиваются на работу в рамках своей области обучения на должности, отличные от в качестве технического специалиста, например: специалист по запчастям, специалист по обслуживанию, изготовитель, лакокрасочный отдел и владелец / оператор магазина. UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

6) Достижения выпускников ИТИ могут различаться. Индивидуальные обстоятельства и заработная плата зависят от личных качеств и экономических факторов. Опыт работы, отраслевые сертификаты, местонахождение работодателя и его программы компенсации влияют на заработную плату. ИМП образовательное учреждение и не может гарантировать работу или заработную плату.

7) Для завершения некоторых программ может потребоваться более одного года.

10) Финансовая помощь и стипендии доступны тем, кто соответствует требованиям.Награды различаются в зависимости от конкретных условий, критериев и состояния.

11) См. Подробную информацию о программе для получения информации о требованиях и условиях, которые могут применяться.

12) На основе данных, собранных из Бюро статистики труда США, прогнозов занятости (2016-2026), www.bls.gov, просмотренных 24 октября 2017 года. Прогнозируемое количество годовых Вакансии по классификации должностей: Автомеханики и механики – 75 900; Специалисты по механике автобусов и грузовиков и по дизельным двигателям – 28 300 человек; Ремонтники кузовов и связанных с ними автомобилей, 17 200.Вакансии включают вакансии в связи с ростом и чистые замены.

14) Программы поощрения и соответствие критериям для сотрудников остаются на усмотрение работодателя и доступны в определенных местах. Могут применяться особые условия. Поговорите с потенциальными работодателями, чтобы узнать больше о программах, доступных в вашем районе.

15) Оплачиваемые производителем программы повышения квалификации проводятся Группой специального обучения UTI от имени производителей, которые определяют критерии и условия приемки.Эти программы не являются частью аккредитации UTI.

16) Не все программы аккредитованы ASE Education Foundation.

20) Льготы VA могут быть доступны не на всех территориях университетского городка.

21) GI Bill® является зарегистрированным товарным знаком Министерства по делам ветеранов США (VA). Более подробная информация о льготах на образование, предлагаемых VA, доступна на официальном веб-сайте правительства США.

22) Грант «Приветствие за служение» доступен всем ветеранам, имеющим право на участие, на всех кампусах.Программа «Желтая лента» одобрена в наших кампусах в Эйвондейле, Далласе / Форт-Уэрте, Лонг-Бич, Орландо, Ранчо Кукамонга и Сакраменто.

24) Технический институт NASCAR готовит выпускников к работе в качестве технических специалистов по обслуживанию автомобилей начального уровня. Выпускники, которые выбирают специальные дисциплины NASCAR, также могут иметь возможности трудоустройства в отраслях, связанных с гонками. Из тех выпускников 2019 года, которые взяли факультативы, примерно 20% нашли возможности, связанные с гонками. Общий уровень занятости в NASCAR Tech в 2019 году составил 84%.

25) Расчетная годовая средняя заработная плата для специалистов по обслуживанию автомобилей и механиков в Службе занятости и заработной платы Бюро статистики труда США, май 2019 г. Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве автомобильных техников. Некоторые выпускники UTI получают работу в рамках своей области обучения на должностях, отличных от технических, например, сервисный писатель, смог. инспектор и менеджер по запчастям. Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве техников и механиков по обслуживанию автомобилей в Содружестве Массачусетс (49-3023) составляет от 29 050 до 45 980 долларов (данные по Массачусетсу, данные за май 2018 г., просмотр за 10 сентября 2020 г.).Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных автомобильных техников в Северной Каролине, опубликованная в мае 2019 года, составляет 19,52 доллара. Бюро статистики труда не публикует данные начального уровня. данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 13,84 и 10,60 долларов соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2019 г. и Механика, просмотр 14 сентября 2020 года.) UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

26) Расчетная годовая средняя заработная плата сварщиков, резчиков, паяльщиков и паяльщиков в Бюро трудовой статистики США по занятости и заработной плате, май 2019 г. Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве техников-сварщиков. Некоторые выпускники UTI устраиваются на работу в рамках своей области обучения на должности, отличные от технических специалистов, например, сертифицированный инспектор и контроль качества.Информация о заработной плате в штате Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих сварщиками, резчиками, паяльщиками и брейзерами в штате Массачусетс (51-4121), составляет от 33 490 до 48 630 долларов. (Массачусетс: трудовые ресурсы и развитие рабочей силы, данные за май 2018 г., просмотр за 10 сентября 2020 г.). Зарплата в Северной Каролине информация: Министерство труда США оценивает почасовую заработную плату в среднем 50% для квалифицированных сварщиков в Северной Каролине, опубликованную в мае 2019 года, и составляет 19 долларов.77. Бюро статистики труда не публикует данные о заработной плате начального уровня. Однако 25-е и 10-й процентиль почасовой оплаты труда в Северной Каролине составляют 16,59 и 14,03 доллара соответственно. (Бюро статистики труда, Министерство труда, занятости и заработной платы США, май 2019 г. Сварщики, резаки, паяльщики и брейзеры, просмотрено в сентябре 14, 2020.) UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

28) Расчетная годовая средняя заработная плата специалистов по ремонту кузовов и связанных с ними автомобилей в США.С. Занятость и заработная плата Бюро статистики труда, май 2019 г. Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве техников по ремонту после столкновений. Некоторые выпускники UTI устраиваются на работу в рамках своей области обучения на должности, отличные от технических, например оценщик, оценщик. и инспектор. Информация о заработной плате для Содружества Массачусетса: средний годовой диапазон заработной платы начального уровня для лиц, занятых в качестве ремонтников автомобилей и связанных с ними ремонтных работ (49-3021) в Содружестве Массачусетса, составляет от 31 360 до 34 590 долларов США (Массачусетс по труду и развитию рабочей силы, данные за май 2018 г., просмотрено 10 сентября 2020 г.).Зарплата в Северной Каролине информация: Министерство труда США оценивает почасовую заработную плату в размере 50% для квалифицированных специалистов по борьбе с авариями в Северной Каролине, опубликованную в мае 2019 года, и составляет 21,76 доллара США. Бюро статистики труда не публикует данные о заработной плате начального уровня. Тем не мение, 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 16,31 и 12,63 доллара соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2018 г. 14 сентября 2020.) UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

29) Расчетная годовая средняя заработная плата механиков автобусов и грузовиков и специалистов по дизельным двигателям в разделе «Занятость и заработная плата» Бюро статистики труда США, май 2019 г. Программы UTI готовят выпускников к карьере в отраслях с использованием предоставленного обучения, в первую очередь в качестве техников по дизельным двигателям . Некоторые выпускники UTI устраиваются на работу в рамках своей области обучения на должности, отличные от дизельных. техник по грузовикам, например техник по обслуживанию, техник по локомотиву и техник по морскому дизелю.Информация о заработной плате для штата Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих в качестве механиков автобусов и грузовиков. и специалистов по дизельным двигателям (49-3031) в штате Массачусетс составляет от 29 730 до 47 690 долларов США (Массачусетс, штат Массачусетс, данные за май 2018 г., просмотрено 10 сентября 2020 г.). Информация о зарплате в Северной Каролине: согласно оценке Министерства труда США, средняя почасовая оплата квалифицированных дизельных техников в Северной Каролине составляет около 50%, опубликованная в мае 2019 года, и составляет 22 доллара.04. Бюро статистики труда. не публикует данные о заработной плате начального уровня. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 18,05 и 15,42 доллара соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2018. Механики автобусов и грузовиков и специалисты по дизельным двигателям, просмотр 14 сентября 2020 г.) UTI является образовательным учреждением и не может гарантировать трудоустройство или заработную плату.

30) Расчетная средняя годовая зарплата механиков мотоциклистов в США.С. Занятость и заработная плата Бюро статистики труда, май 2019 г. Программы MMI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве техников мотоциклов. Некоторые выпускники MMI получают работу в рамках своей области обучения на должностях, отличных от технических, например, сервисный писатель, оборудование. обслуживание и запчасти. Информация о заработной плате для Содружества Массачусетса: Средняя годовая заработная плата начального уровня для лиц, работающих в качестве механиков мотоциклов (49-3052) в Содружестве Массачусетса, составляет 28700 долларов США (данные по Массачусетскому труду и развитию рабочей силы, данные за май 2018 г., просмотренные 10 сентября 2020 г.) .Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата составляет 50% в среднем для Стоимость квалифицированных специалистов по мотоциклам в Северной Каролине, опубликованная в мае 2019 года, составляет 16,92 доллара. Бюро статистики труда не публикует данные о заработной плате начального уровня. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 13,18 и 10,69 долларов. соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2019 г., Motorcycle Mechanics, просмотр 14 сентября 2020 г.)) MMI является образовательным учреждением и не может гарантировать работу или заработную плату.

31) Расчетная годовая средняя заработная плата механиков моторных лодок и техников по обслуживанию в Службе занятости и заработной платы Бюро статистики труда США, май 2019 г. Программы MMI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве морских техников. Некоторые выпускники MMI получают работу в рамках своей области обучения на должностях, отличных от технических специалистов, например, в сфере обслуживания оборудования, инспектор и помощник по запчастям.Информация о заработной плате для Содружества Массачусетс: средний годовой диапазон заработной платы начального уровня для лиц, работающих механиками моторных лодок и техниками по обслуживанию (49-3051) в Содружестве Массачусетс. составляет от 31 280 до 43 390 долларов (данные по Массачусетсу, данные за май 2018 г., просмотр за 10 сентября 2020 г.). Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированного морского техника в Северной Каролине, опубликованная в мае 2019 года, составляет 18 долларов.56. Бюро статистики труда не публикует данные начального уровня. данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 14,92 доллара и 10,82 доллара соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2019 г. Специалисты по обслуживанию, просмотр 2 сентября 2020 г.) MMI является образовательным учреждением и не может гарантировать работу или заработную плату.

34) Расчетная годовая средняя заработная плата операторов компьютерных инструментов с числовым программным управлением в США.С. Занятость и заработная плата Бюро статистики труда, май 2019 г. Программы UTI готовят выпускников к карьере в отраслях промышленности с использованием предоставленного обучения, в первую очередь в качестве технических специалистов по обработке с ЧПУ. Некоторые выпускники UTI устраиваются на работу в рамках своей области обучения на должности, отличные от технических, например, оператор ЧПУ, подмастерье. слесарь и инспектор по обработанным деталям. Информация о заработной плате для штата Массачусетс: средняя годовая заработная плата начального уровня для лиц, работающих в качестве операторов станков с компьютерным управлением, металла и пластика (51-4011) в Содружестве штата Массачусетс составляет 36 740 долларов (данные за май 2018 г., данные за май 2018 г., данные за 10 сентября, штат Массачусетс, США). 2020).Информация о зарплате в Северной Каролине: по оценке Министерства труда США почасовая оплата в среднем 50% для квалифицированных станков с ЧПУ в Северной Каролине, опубликованная в мае 2019 года, составляет 18,52 доллара. Бюро статистики труда не публикует данные начального уровня. данные о зарплате. Однако 25-й и 10-й процентили почасовой оплаты труда в Северной Каролине составляют 15,39 и 13,30 долларов соответственно. (Бюро статистики труда Министерства труда, занятости и заработной платы США, май 2019 г. Операторы инструмента, просмотр 14 сентября 2020 г.) UTI является образовательным учреждением и не может гарантировать работу или заработную плату.

38) Курсы Power & Performance не предлагаются в Техническом институте NASCAR. UTI является образовательным учреждением и не может гарантировать работу или заработную плату. Информацию о результатах программы и другую информацию можно найти на сайте www.uti.edu/disclosures.

41) На основе данных, собранных из Бюро статистики труда США, прогнозов занятости (2019-2029), www.bls.gov, просмотренных 8 сентября 2020 года. Прогнозируемое среднее количество вакансий в год, Классификация должностей: Автомеханики и механики – 61 700 человек.Вакансии включают вакансии, связанные с ростом и чистым замещением.

42) На основе данных, собранных из Бюро статистики труда США, прогнозов занятости (2019-2029), www.bls.gov, просмотренных 8 сентября 2020 года. Прогнозируемое среднее количество рабочих мест в год. вакансий по классификации должностей: сварщики, резаки, паяльщики и паяльщики – 43 400 человек. Вакансии включают вакансии, связанные с ростом и чистым замещением.

43) На основе данных, собранных из Бюро статистики труда США, прогнозы занятости (2019-2029), www.bls.gov, просмотрено 8 сентября 2020 г. вакансии по классификации должностей: Механики автобусов и грузовиков и специалисты по дизельным двигателям, 24 500 человек. Вакансии включают вакансии, связанные с ростом и чистым замещением.

46) Студенты должны иметь средний балл не ниже 3.5 и посещаемость 95%.

Универсальный технический институт штата Иллинойс, Inc. одобрен Отделом частного бизнеса и профессиональных школ Совета по высшему образованию штата Иллинойс.

6 [WG11]

6 [WG11]Предыдущая | Далее | Содержание

ESDEP WG 11

КОНСТРУКЦИЯ ПОДКЛЮЧЕНИЯ: СТАТИЧЕСКАЯ НАГРУЗКА

ЦЕЛЬ / ОБЪЕМ:

Для описания различных типов конструкционных сварных швов и предоставления базовой информации о подготовке и качестве сварки.

ПРЕДПОСЫЛКИ

Лекции 1B.5: Введение в проектирование зданий

Лекция 2.1: Характеристики железоуглеродистых сплавов

Лекции 2.3: Технические свойства сталей

Лекции 3.2: Возведение

Лекция 3.5: Изготовление / возведение зданий

Лекция 3.6: Проверка / обеспечение качества

Лекция 11.1.2: Введение в проектирование соединений

ЛЕКЦИИ ПО ТЕМЕ:

Лекция 2.4: Сорта и качество стали

Лекция 2.6: Свариваемость конструкционных сталей

Лекция 3.3: Принципы сварки

Лекция 3.4: Сварочные процессы

Лекции 11.2: Сварные соединения

Лекции 11.4: Анализ связей

СВОДКА:

Описаны механические и геометрические характеристики сварных швов. Приведены основные принципы подготовки кромок, подгонки и качества сварных швов.

ОБОЗНАЧЕНИЕ

A с % Удлинение стали при разрыве

a Толщина сварного шва [мм]

f y Номинальный предел текучести основного металла [МПа]

f u Номинальное предельное напряжение основного металла [МПа]

При благоприятных условиях работы сварка является наиболее экономичным способом создания прочных соединений.Поэтому соединения в мастерских обычно сварные. Там, где необходимы соединения на месте (монтаж), они обычно болтовые, но соединения часто подготавливаются в мастерской с помощью сварных пластин и т. Д., Необходимых для болтового соединения.

На рисунках 1-3 показаны некоторые примеры сварных соединений и того, как они воспринимают внешние нагрузки.

В сварных конструкциях зданий около 80% сварных швов составляют угловые швы, а 15% – стыковые.Остальные 5% – это электрозаклепка, щелевые и точечные сварные швы.

2.1 Стыковые сварные швы

Выполняется стыковой шов в поперечном сечении стыковых пластин в стыковом или тройниковом соединении. Обычно перед сваркой кромки пластин должны быть подготовлены, см. Рисунок 4b. В некоторых случаях, если толщина листа меньше 5 мм, подготовки кромки можно избежать, см. Рисунок 4a.

Скошенные кромки пластины при стыковом шве могут иметь различную геометрическую форму, см. Рисунок 5.

Для стыковых швов различают:

- стыковой сварной шов с полным проплавлением, при котором происходит полное проплавление и сплавление сварного шва и основного металла по всей толщине соединения, см. Рис. 4.

- стыковой сварной шов с частичным проплавлением, в котором проплавление меньше, чем полная толщина соединения, см. Рис. 6.

2.2 Угловые швы

Угловой шов – это сварной шов приблизительно треугольного поперечного сечения, нанесенный на профиль поверхности пластин.Подготовка кромок не требуется. Поэтому угловые швы обычно дешевле стыковых. В зависимости от взаимного расположения свариваемых деталей существует три типа применения углового шва:

- соединение внахлест, при котором свариваемые детали находятся в параллельных плоскостях, см. Рисунок 7а.

- Тройник или крестообразное соединение, в котором свариваемые части более или менее перпендикулярны друг другу, см. Рисунок 7b.

- угловое соединение, в котором части также более или менее перпендикулярны друг другу, см. Рисунок 7c.Для повышения прочности и жесткости соединения внешний угол обычно сваривается встык, см. Рис. 8.

Угловые швы, которые можно уложить за один проход, особенно экономичны; в мастерской часто возможны сварные швы диаметром 8 мм, но при использовании сварки на месте этот показатель может быть уменьшен, например до 6 мм.

2.3 Сварка вставками и пазами

Щелевые и электрозаклепочные швы, см. Рисунок 9, редко используются в строительных конструкциях. Они принципиально предотвращают коробление или расслоение притертых пластин.

2.4 Точечная сварка

Точечная сварка редко используется в строительных конструкциях. Соединяемые детали, которые должны быть тонкими, зажимаются вместе двумя электродами, см. Рис. 10. Ток, протекающий через электроды, локально расплавляет детали, и давление зажима сжимает их вместе, образуя плавленое пятно. Линия таких пятен составляет стык.

В этой главе дается определение некоторых терминов, часто используемых при проектировании сварных швов.

- Основной металл или основной металл – это свариваемый стальной материал.

- Присадочный металл или наплавленный металл – это электродный материал, используемый в процессе сварки.

На рисунке 11 показана терминология, используемая для описания различных частей сварного шва:

- Корень – это точка линии соединения, достигаемой при проникновении присадочного металла.

- Поверхность – это внешняя поверхность сварного шва.

- Носок – это линия на поверхности сварного шва между присадочным металлом и основным металлом.

- Зона термического влияния является частью основного металла, который не был расплавлен с присадочным металлом, но который подвергается быстрому нагреву и охлаждению во время прохождения сварочной дуги. В этой зоне основной металл подвергается закалке и, следовательно, может стать хрупким.

Форма поперечного сечения углового шва может быть выпуклой или вогнутой, см. Рисунок 12.

Для расчета используются два геометрических параметра сварного шва:

- Толщина горловины , и – это минимальное расстояние от корня до поверхности сварного шва без учета выпуклой зоны. На рис. 13 показана толщина а в горловине стыкового и углового шва.

- Длина – это размер продольного сварного шва в направлении смещения сварочной дуги.На фиг.13 показаны сварные швы, длина которых l равна полной длине пластин; для соединения внахлест на Рисунке 2 1 будет суммой удвоенной длины внахлест плюс ширина меньшей пластины.

4.1 Основной металл

Основной металл должен иметь свариваемость, определяемую качеством стали каждой марки стали. Свариваемость стали зависит от ее химического состава и металлургических характеристик.Эти аспекты описаны в лекции 2.6.

В соответствии с Еврокодом 3 [1] и EN 10025 [2] горячекатаный прокат марок S235, S275 и S355 качества B, C или D подходит для всех сварочных процессов.

В расчетах приняты следующие механические характеристики: предел текучести f y и предел прочности при растяжении f u . Кроме того, в случае пластического анализа сталь должна иметь предельную деформацию, по крайней мере, в 20 раз превышающую деформацию текучести, и минимальное удлинение A s при разрыве не менее 15%.Значения этих характеристик приведены в таблице 1.

Номинальная марка стали | Толщина t | |||||

т <40 мм | 40 мм | |||||

ф л МПа | f u МПа | А с % | f y МПа | f u МПа | А с % | |

Fe 360 Fe 430 Fe 510 | 235 275 355 | 360 430 510 | 26 22 22 | 215 255 335 | 340 410 490 | 24 20 20 |

Таблица 1 – Механические свойства горячекатаной стали

Сталь качества B, C или D отражает сопротивление удару, определенное испытанием на удар по Шарпи-V, в котором измеряется энергия удара, необходимая для разрушения образца с V-образным надрезом при определенной температуре.Класс качества указывает, подходит ли сталь для данного применения. Например, сталь качества B, соответствующая испытанию на удар при + 20C, используется для конструкций с нормальными условиями работы. Качество стали D (испытание на удар при -20 ° C) подходит, когда присутствуют такие факторы, как, например, низкая рабочая температура конструкции, толстый стальной материал и / или ударная нагрузка.

4.2 Присадочный металл

В соответствии с Еврокодом 3 присадочный металл должен иметь механические свойства (предел текучести, предел прочности, удлинение при разрыве и минимальное значение энергии по Шарпи с V-образным надрезом), равные или превосходящие значения, указанные для свариваемой марки стали.

Выбор сварочных материалов в значительной степени зависит от процесса сварки, см. Лекции 3.3 и 3.4. Основные принципы:

- Сварочные материалы должны соответствовать используемому процессу сварки, свариваемому основному металлу и принятой процедуре сварки.

- Сварочные материалы следует хранить и обращаться с ними осторожно и в соответствии с рекомендациями производителя.

- Электроды для ручной дуговой сварки должны храниться в оригинальной упаковке в сухом и теплом месте, надежно защищенном от неблагоприятных погодных условий.

- Флюс следует хранить и транспортировать в контейнерах, защищающих его от впитывания влаги.

Некоторые важные аспекты, подробно описанные в лекциях 3.3, 3.4 и 3.5, кратко изложены здесь.

Может использоваться один из следующих процессов дуговой сварки:

- Дуговая сварка металла покрытыми электродами

- Порошковая сварка

- Сварка под флюсом

- Сварка МИГ (металлический инертный газ)

- Сварка MAG (металл в активном газе).

Все эти процессы можно использовать в мастерской. Обычно на этапе возведения на строительной площадке используются только болтовые соединения или металлическая дуговая сварка покрытыми электродами. Процесс дуговой сварки металла позволяет выполнять сварные швы во всех положениях. Различные положения сварного шва показаны на рисунке 14, где стрелки указывают направление дуги во время операции сварки. Понятно, что сварка в плоском положении выполняется легко, что обеспечивает более высокую скорость осаждения металла, чем в других положениях; сварка в этом благоприятном положении может быть получена с максимальным размером сварочного шва.При использовании обычных сварочных материалов и благоприятных условий сварки угловой шов с толщиной шва 6 мм может быть выполнен всего за один проход. Для сварных швов большей толщины необходимо более одного прогона. В этом случае необходимо тщательно спланировать последовательность сварки, см. Рисунок 15.