Виды шлифовальных станков: Типы шлифовальных станков

alexxlab | 30.04.2023 | 0 | Разное

Для чего нужен шлифовальный станок

Главная » Статьи » Статьи по деревообработке » Столярные станки » Шлифовальные станки по дереву » Для чего нужен шлифовальный станок

23.12.2020

Шлифовальные станки по дереву

Просмотров: 394

Из самого названия понятно назначение шлифовального станка – он предназначен для шлифования. То есть, данный механизм предназначен для обработки материала (будь то древесина или металл). Целью при этом является достижение как можно меньшей степени шероховатости изделия. В некоторых случаях шлифовальные станки также применяются и для подгонки каких-либо объектов под нужные размеры (к примеру, нужно уменьшить радиус детали).

Шлифовальные станки активно применяются в строительных работах. Они используются, когда нужно отполировать доски и придать им наиболее гладкую поверхность. Чаще всего такие «операции» проводятся перед покрытием лаком – чтобы покрыть какой-либо пропиткой древесину, прежде нужно очистить её от деревянных заусин.

Шлифовальные станки также используются и на заводах. Если изделие или деталь при производстве получилась слишком большой, то её можно отшлифовать. Так уберётся лишний слой материала, изделие обретёт необходимый вид.

Шлифовальный станок

Виды шлифовальных станков

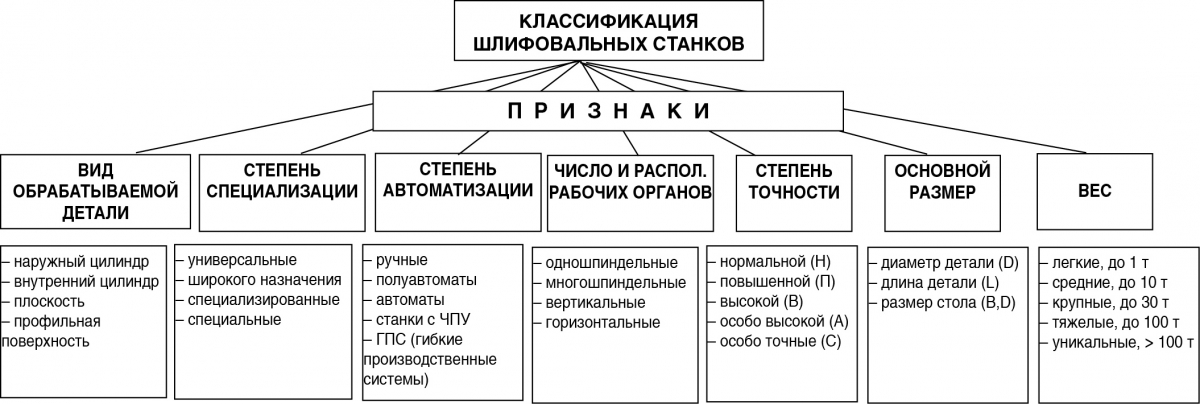

В зависимости от предназначения шлифовальные станки делятся на несколько видов. Каждый из них различен по строению и внутренним характеристикам. Разберём основные виды шлифовальных станков:

- Круглошлифовальные. Используются для обработки изделия, имеющих форму цилиндра. Сами по себе бывают также универсальными и не универсальными. В универсальных моделях возможен поворот как рабочего стола, так и самой заготовки, а в некоторых случаях и шлифовального круга. В не универсальных моделях такая функция отсутствует.

- Плоскошлифовальные. Предназначены для шлифования плоских поверхностей, которые имеют минимальный угол искривления.

- Бесцентровошлифовальные. Этот вид станка предназначается для массовой обработки и шлифовки поверхностей.

- Хонинговальные. Используются для «деликатного» шлифования. В процессе работы станок снимает маленькие слои материала с поверхности изделия (их толщина может быть всего несколько сотых миллиметра).

если есть вопросы ? позвоните по телефону 8 800 500 55 42 или 8 812 448 13 14, пишите [email protected] мы обязательно вам поможем!

Рекомендуем прочесть

Искусство шлифовать!

23.12.2020

Просмотров: 345

Принцип их работы сводится к протяжке бесконечной абразивной ленты парой вращающихся барабанов. В зависимости от ширины ленты устройства разделяются на узко- и широколенточные

Шлифовальные станки по дереву

Ленточные агрегаты: конструкция и применение

23.12.2020

Просмотров: 302

Станок для шлифовки древесины ленточного типа включает роликовое крепление, при помощи которого на подошве агрегата крепится абразивная лента.

Роликовый механизм выполняет вращательные движения со скоростью, которая напрямую зависит от мощности

Роликовый механизм выполняет вращательные движения со скоростью, которая напрямую зависит от мощностиШлифовальные станки по дереву

Выбор шлифовального станка

23.12.2020

Просмотров: 299

Как выбрать деревообрабатывающий шлифовальный станок – зависит от целей и масштабов работ. Шлифовальный станок отечественного и импортного производства имеет разную стоимость – поэтому стоит обратить внимание на производителя . Для различной обработки поверхности подойдет плоскошлифовальный, для творчества – точильно-шлифовальный, для индивидуальных заказов – продольно-шлифовальный. Что станет лучшим оборудованием для мастерской

Шлифовальные станки по дереву

Виды шлифовальных станков по металлу и их особенности

Шлифование — это тип вторичной и конечной обработки изделия, который всегда выполняется после первичной обработки на токарном или фрезерном станке.

Очень маленькие частицы стружки удаляются с заготовки путем трения абразивным материалом. С началом обработки вступают в контакт абразивы шлифовального круга и заготовки, и из-за силы трения исходный слой от шлифовального круга изнашивается, а свежий слой абразивов вовлекается в процесс, которая продолжается до тех пор, пока не будет закончена обработка.

С началом обработки вступают в контакт абразивы шлифовального круга и заготовки, и из-за силы трения исходный слой от шлифовального круга изнашивается, а свежий слой абразивов вовлекается в процесс, которая продолжается до тех пор, пока не будет закончена обработка.

В различных условиях в зависимости от рабочей среды используются разные типы шлифовальных станков. Процесс износа старого слоя и образования свежего слоя известен как процесс самозатачивания шлифовального круга.

Шлифование является одним из процессов обработки, который потребляет наибольшую удельную энергию резания при очень низкой скорости удаления материала по сравнению с другими процессами обработки. Это обусловлено следующими причинами:

- При шлифовке большая часть абразива попадает внутрь круга и небольшая часть абразива может взаимодействовать с ним, поэтому удаляется меньше материала. Эта причина является наиболее важной.

- Отрицательный угол рейки. Обычно абразивные частицы взаимодействуют с заготовкой с отрицательным углом рейки.

Как известно, отрицательный передний угол увеличивает прочность и требует больших усилий резания, поэтому под таким углом лучше не работать, иначе это плохо скажется на износе шлифовального круга.

Как известно, отрицательный передний угол увеличивает прочность и требует больших усилий резания, поэтому под таким углом лучше не работать, иначе это плохо скажется на износе шлифовального круга.

Применение

Шлифовальные станки предназначены для шлифовки и полировки поверхности изделий из различных материалов на завершающей стадии производства. Шлифовальные машины по металлу обрабатывают металлические изделия различных форм, размеров, придают им окончательный вид, улучшают антикоррозионные свойства.

Поэтапная абразивная обработка заключается в снятии слоя стружки при помощи абразивного инструмента, приводит к уменьшению шероховатости, устранению дефектов. Наибольшая гладкость и блеск достигаются при мягкой полировке, когда снимаются очень тонкие слои материала.

youtube.com/embed/eGGifPW7Esg?feature=oembed” frameborder=”0″ allow=”accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture” allowfullscreen=””/>

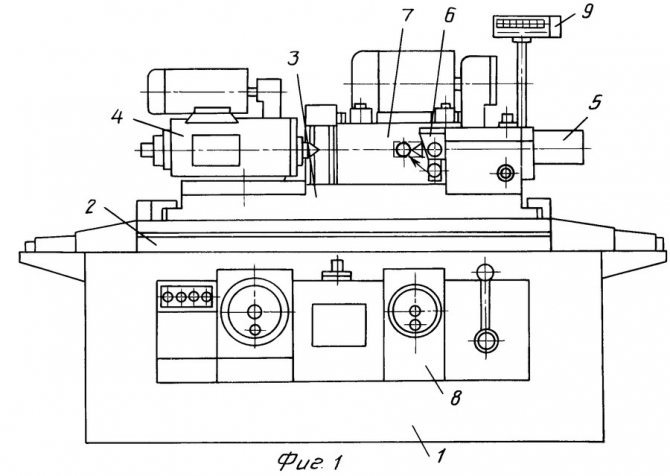

Основные узлы и элементы оборудования

Особенностью шлифовальных станков является ленточный рабочий инструмент. В этом качестве выступает абразивная лента.

Еще в состав шлифовального станка входят следующие узлы:

- Станина. Это массивное основание из толстого металла. Такая часть станка отвечает за устойчивость оборудования. Чем больших размеров заготовка, тем габаритнее требуется станина.

- Ведущий и ведомый ролики, на которых находится лента. Это полые изделия со встроенными подшипниками закрытого типа. Располагаются все ролики в одной плоскости. Такое условие необходимо для того, чтобы не происходило соскакивания ленты.

Ширина роликов тоже соответствует ее размеру.

Ширина роликов тоже соответствует ее размеру. - Лента. Это основной инструмент, который отвечает за шлифовку металла. Располагается она на роликах. Имеет разную степень зернистости.

- Натяжитель. Хорошее натяжение ленты дает отсутствие ее прогиба в процессе шлифовки металла. Это обеспечивается встроенной системой натяжения. Ослаблением натяжного ролика удобно проводить замену ленты. Это особенно важно при частой смене абразивного инструмента.

- Коробка передач. Ее присутствие возможно только на крупногабаритных станках, применяемых на больших производствах. Для частной мастерской в ней необходимости нет.

- Электрическая система, куда входит электродвигатель с блоком управления. Передача крутящего момента идет непосредственно на ролик. В качестве переходного звена используется ременная передача. Она же регулирует нужные обороты.

- Сверху располагается кожух, защищающий от летящей стружки.

Если габариты шлифовального оборудования большие, то встраивается система вентиляции.

Для небольшого станка такие устройства не требуются.

Применение режущих инструментов, Глава 17: Методы шлифования и станки

Шлифование или абразивная обработка, которая когда-то выполнялась на обычных фрезерных, токарных и формовочных станках, теперь выполняется на различных типах шлифовальных станков.

За последнее десятилетие шлифовальные станки усовершенствовались в конструкции, конструкции, жесткости и применении гораздо больше, чем любой другой стандартный станок в обрабатывающей промышленности. Шлифовальные станки делятся на пять категорий: плоскошлифовальные, круглошлифовальные, бесцентровые, внутришлифовальные и специальные.

Плоское шлифование

Плоскошлифовальные станки используются для получения плоских, угловатых и неровных поверхностей. В процессе плоского шлифования шлифовальный круг вращается на шпинделе; и заготовка, установленная либо на возвратно-поступательном, либо на поворотном столе, приводится в контакт со шлифовальным кругом.

В процессе плоского шлифования шлифовальный круг вращается на шпинделе; и заготовка, установленная либо на возвратно-поступательном, либо на поворотном столе, приводится в контакт со шлифовальным кругом.

Четыре типа плоскошлифовальных станков обычно используются в промышленности: горизонтальный шпиндель/возвратно-поступательный стол; горизонтальный шпиндель/поворотный стол; вертикальный шпиндель/возвратно-поступательный стол; и вертикальный шпиндель/поворотный стол.

Горизонтальный шпиндель/поворотный стол. Этот плоскошлифовальный станок наиболее часто используется при механической обработке. Он доступен в различных размерах для размещения больших или маленьких заготовок. С этим типом плоскошлифовального станка работа движется вперед и назад под шлифовальным кругом. Шлифовальный круг установлен на горизонтальном шпинделе и режет по его периферии при контакте с заготовкой.

Горизонтальный шпиндель/поворотный стол. Этот плоскошлифовальный станок также оснащен горизонтально установленным шлифовальным кругом, который режет по периферии. Заготовка вращается на 360 градусов на поворотном столе под шлифовальной головкой. Шлифовальная головка перемещается по заготовке, обеспечивая необходимые движения поперечной подачи.

Заготовка вращается на 360 градусов на поворотном столе под шлифовальной головкой. Шлифовальная головка перемещается по заготовке, обеспечивая необходимые движения поперечной подачи.

Вертикальный шпиндель/поворотный стол. Этот тип особенно подходит для шлифования длинных и узких отливок, таких как станина токарного станка. Он удаляет металл лицевой стороной шлифовального круга, в то время как работа совершает возвратно-поступательное движение под кругом. Узел шлифовальной головки, как и на большинстве других типов плоскошлифовальных станков, перемещается вертикально для контроля глубины резания. Стол, перемещающийся вбок, обеспечивает поперечную подачу.

Вертикальный шпиндель/поворотный стол. Этот шлифовальный станок способен выполнять тяжелые пропилы и высокую скорость съема металла. В машинах с вертикальным шпинделем используются чашечные, цилиндрические или сегментированные колеса. Многие из них оснащены несколькими шпинделями для последовательной черновой, получистовой и чистовой обработки крупных отливок, поковок и сварных конструкций.

Зажимы. Почти любое приспособление, используемое на фрезерном станке или сверлильном станке, можно использовать на плоскошлифовальном станке. Однако наиболее распространенным устройством крепления на плоскошлифовальных станках является магнитный патрон.

Круглое шлифование

Круглое шлифование – это процесс шлифования наружных поверхностей цилиндра. Эти поверхности могут быть прямыми, коническими или контурными. Операции круглого шлифования напоминают токарно-карусельные операции. Они заменяют токарный станок, когда заготовка закалена или когда требуется исключительная точность и превосходная отделка. По мере вращения заготовки шлифовальный круг, вращающийся гораздо быстрее в противоположном направлении, входит в контакт с деталью. Заготовка и стол совершают возвратно-поступательное движение при контакте со шлифовальным кругом для удаления материала.

Удерживающие устройства. Зажимные приспособления и приспособления, используемые на центрально-шлифовальных станках, аналогичны используемым на токарных станках.

Независимые, универсальные и цанговые патроны могут использоваться на круглошлифовальных станках, когда заготовка имеет нестандартную форму или не имеет центрального отверстия. Они также используются для внутренних шлифовальных операций.

Бесцентровое шлифование

Бесцентровые шлифовальные станки избавляют от необходимости иметь центральные отверстия для работы или использовать приспособления для удержания заготовки. При бесцентровом шлифовании заготовка опирается на лезвие рабочей опоры и опирается на второй круг, называемый регулирующим кругом. Вращение шлифовального круга прижимает заготовку к лезвию рабочего упора и к регулировочному кругу. Регулирующий круг, обычно изготовленный из абразива на резиновой связке, вращается в том же направлении, что и шлифовальный круг, и регулирует продольную подачу заготовки при установке под небольшим углом. Изменяя этот угол и скорость круга, можно изменить скорость подачи заготовки.

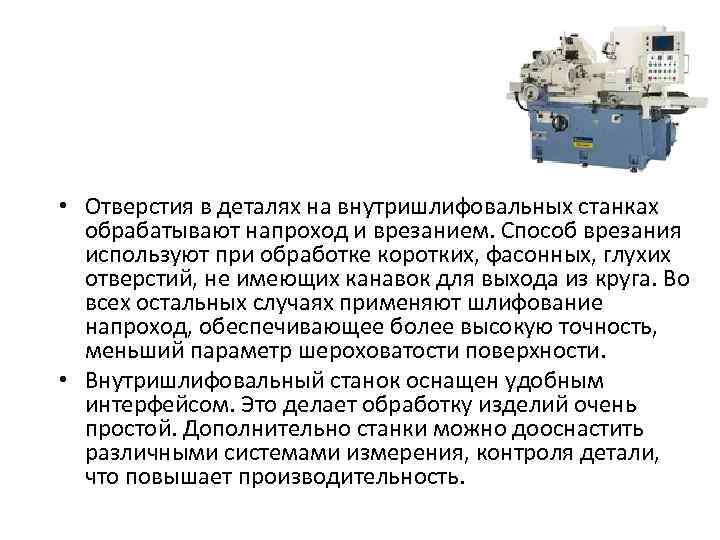

Внутреннее шлифование

Внутренние шлифовальные станки используются для точной чистовой обработки прямых, конических или фигурных отверстий. Самый популярный внутренний шлифовальный станок по действию похож на операцию сверления на токарном станке: заготовка удерживается зажимным приспособлением, обычно патроном или цангой, и вращается с помощью моторизованной передней бабки. Отдельная головка двигателя в том же направлении, что и заготовка, вращает шлифовальный круг. Его можно подавать в работу и из работы, а также регулировать глубину резания.

Самый популярный внутренний шлифовальный станок по действию похож на операцию сверления на токарном станке: заготовка удерживается зажимным приспособлением, обычно патроном или цангой, и вращается с помощью моторизованной передней бабки. Отдельная головка двигателя в том же направлении, что и заготовка, вращает шлифовальный круг. Его можно подавать в работу и из работы, а также регулировать глубину резания.

Специальные процессы шлифования

Специальные виды шлифовальных станков – это шлифовальные станки, предназначенные для определенных видов работ и операций, например: Заточные станки для инструментов и фрез. Эти шлифовальные станки предназначены для заточки фрез, разверток, метчиков и других резцов станков. Универсальный фрезерно-шлифовальный станок — самый популярный и универсальный заточной станок. Доступны различные приспособления для заточки большинства типов режущих инструментов. Координатно-шлифовальные станки. Координатно-шлифовальные станки были разработаны для точного шлифования конических и прямых отверстий. Координатно-шлифовальные станки оснащены высокоскоростным вертикальным шпинделем для удержания и привода шлифовального круга. В них используется та же система точного позиционирования, что и в координатно-сверлильных станках. Резьбошлифовальные станки. Это специальные шлифовальные машины, напоминающие цилиндрическую шлифовальную машину. Они должны иметь прецизионный ходовой винт для получения правильного шага или шага на резьбовой части. Станки для шлифования резьбы также имеют средства правки или правки режущей кромки шлифовального круга, чтобы он создавал точную форму резьбы на детали.

Координатно-шлифовальные станки оснащены высокоскоростным вертикальным шпинделем для удержания и привода шлифовального круга. В них используется та же система точного позиционирования, что и в координатно-сверлильных станках. Резьбошлифовальные станки. Это специальные шлифовальные машины, напоминающие цилиндрическую шлифовальную машину. Они должны иметь прецизионный ходовой винт для получения правильного шага или шага на резьбовой части. Станки для шлифования резьбы также имеют средства правки или правки режущей кромки шлифовального круга, чтобы он создавал точную форму резьбы на детали.

Глубинное шлифование

Традиционно шлифование связано с небольшими операциями удаления металла и чистовой отделки. Однако шлифование также можно использовать для крупномасштабных операций по удалению металла, подобных фрезерованию, протягиванию и планированию. При глубинном шлифовании, разработанном в конце 1950-х годов, глубина резания круга достигает 0,25 дюйма, а скорость заготовки низкая.

Его общая конкурентоспособность по сравнению с другими процессами удаления материала указывает на то, что глубинное шлифование может быть экономичным для конкретных применений, таких как шлифование фасонных пуансонов, канавок спирального сверла и различных сложных деталей из жаропрочных сплавов. Колесо одевается по форме обрабатываемой детали. Хотя обычно достаточно одного прохода, для улучшения качества поверхности может потребоваться второй проход.

Износ шлифовального круга

Износ шлифовального круга может быть вызван тремя факторами: истиранием или изнашиванием, дроблением зерен или разрывом связи.

В большинстве процессов измельчения в той или иной степени активны все три механизма. Истирание нежелательно, потому что помутневшие зерна снижают эффективность процесса, что приводит к увеличению энергопотребления, повышению температуры поверхности и повреждению поверхности. Однако истирание должно продолжаться до некоторой степени, при этом силы, воздействующие на песок, увеличиваются до тех пор, пока они не станут достаточно высокими, чтобы разрушить песок или сломать соединительные стойки, удерживающие затупившийся песок. Действие частиц, отрывающихся от зерен, служит для сохранения остроты круга без чрезмерного износа. Однако в конечном итоге зерна должны оторваться от связи, иначе колесо придется чистить. Разрыв связующего штифта, который удерживает зернистость, позволяет отслаивать тусклые зерна, обнажая новые острые края. Если это происходит слишком быстро, диаметр колеса изнашивается слишком быстро. Это увеличивает стоимость круга и запрещает близкий размер последовательных деталей.

Действие частиц, отрывающихся от зерен, служит для сохранения остроты круга без чрезмерного износа. Однако в конечном итоге зерна должны оторваться от связи, иначе колесо придется чистить. Разрыв связующего штифта, который удерживает зернистость, позволяет отслаивать тусклые зерна, обнажая новые острые края. Если это происходит слишком быстро, диаметр колеса изнашивается слишком быстро. Это увеличивает стоимость круга и запрещает близкий размер последовательных деталей.

Коэффициент G. G-коэффициент представляет собой отношение количества снятого припуска к степени износа колеса, измеряемой в кубических дюймах в минуту. Это отношение будет варьироваться от 1,0 до 5,0 при очень грубом шлифовании и до 25,0-50,0 при чистовом шлифовании.

Несмотря на то, что шлифовальные круги довольно дороги, высокий коэффициент G не обязательно экономичен, так как это может означать меньшую скорость съема припуска. Часто приходится экспериментировать, чтобы найти комбинацию колеса и металла, наиболее экономичную для работы.

Потертости. Изнашивание вследствие истирания приводит к так называемому «глазурованному» кругу, который возникает, когда плоские участки изнашиваются на абразивных зернах, но силы недостаточно высоки, чтобы выбить затупившиеся зерна из поверхности круга. Истирание круга чаще всего происходит при чистовой резке твердых абразивных материалов. Этого часто можно избежать, если делать более тяжелые резы или использовать более мягкое колесо, которое позволит зернам вырваться наружу.

Излом зерна. Силы, вызывающие разрушение зерна, могут возникать из-за сил резания, действующих на круг, тепловых условий, ударной нагрузки, сваривания между абразивом и стружкой или комбинации этих факторов. При чистовом шлифовании этот тип износа круга желателен, потому что он оставляет открытыми острые кромки и все же приводит к низкой скорости износа круга. Со временем колесо может стать «нагруженным» и шумным, и его нужно будет починить.

Нагруженный круг необходимо отшлифовать, сделав несколько глубоких надрезов алмазом, чтобы снять слой металла, а стружка не просто вдавилась дальше в круг. Затем он должен быть обработан в соответствии с требованиями приложения.

Затем он должен быть обработан в соответствии с требованиями приложения.

Разрыв связи. Желательно, чтобы изношенный абразив вырвался из круга, чтобы открывались новые режущие кромки. Это разрушение связи должно происходить достаточно быстро, чтобы выделение тепла было достаточно низким, чтобы избежать повреждения поверхности. С другой стороны, разрыв связи должен быть достаточно медленным, чтобы затраты на колесо не были непомерно высокими. Обычно это означает выбор надлежащего класса круга для работы. Для удержания зерна на месте требуется определенная твердость связи. Мягкие круги крошятся слишком быстро, в то время как более твердые колеса слишком долго удерживают тусклую крошку.

Абразивы с покрытием

Типичными примерами абразивов с покрытием являются наждачная бумага и наждачная шкурка. Зерна, используемые в абразивах с покрытием, более острые, чем те, которые используются для шлифовальных кругов. Зерна электростатически осаждаются на гибкий материал основы, такой как бумага или ткань. Матрица или покрытие изготовлены из смолы.

Матрица или покрытие изготовлены из смолы.

Абразивы с покрытием доступны в виде листов, лент и дисков и обычно имеют гораздо более открытую структуру, чем абразивы на шлифовальных кругах. Абразивы с покрытием широко используются для отделки плоских или криволинейных поверхностей металлических и неметаллических деталей, а также в деревообработке. Полученная чистота поверхности зависит, прежде всего, от размера зерна.

Обработка абразивной ленты. Абразивы с покрытием также используются в качестве лент для высокопроизводительного удаления материала. Ленточное шлифование стало важным производственным процессом, в некоторых случаях заменяя обычные операции шлифования, такие как шлифование распределительных валов. Скорость ленты обычно находится в диапазоне от 2500 до 6000 футов/мин. Машины для работы с абразивной лентой требуют надлежащей поддержки ленты и жесткой конструкции для минимизации вибрации.

Шлифуемость

Шлифуемость, так же как и обрабатываемость, можно рассматривать как легкость, с которой материал может быть удален с заготовки под действием шлифовального круга. Чистота поверхности, потребляемая мощность и стойкость инструмента (круга) могут рассматриваться как основные критерии шлифуемости металлов. Кроме того, важными факторами являются образование стружки и склонность к повреждению заготовки. Образование стружки, приводящее к «нагруженному» колесу, вредно.

Чистота поверхности, потребляемая мощность и стойкость инструмента (круга) могут рассматриваться как основные критерии шлифуемости металлов. Кроме того, важными факторами являются образование стружки и склонность к повреждению заготовки. Образование стружки, приводящее к «нагруженному» колесу, вредно.

Самая важная настройка станка, влияющая на обрабатываемость, скорость резания, не так важна, как влияние на шлифуемость, поскольку шлифование выполняется с более или менее постоянной скоростью. Вместо этого важным фактором становится характер шлифовального круга. Тип зерна, размер зерна, связующий материал, твердость и структура круга — все это влияет на шлифуемость заготовки. Проблемы материала инструмента и переменных конфигурации обсуждались в связи с обрабатываемостью.

При шлифовальных операциях, таких как обрезка и отрезание, чистота поверхности и даже металлургическое повреждение заготовки могут стать относительно неважными. Тогда срок службы круга и достижимая скорость резания становятся критериями шлифуемости.

Лучший способ определить шлифуемость – начать с выбора подходящего круга. Для этого нужно начать с рекомендуемого производителем сорта для условий работы, а затем попробовать колеса с каждой стороны этого сорта. Можно отметить любое улучшение или ухудшение шлифовального действия, о чем свидетельствует износ круга, чистота поверхности или повреждение заготовки. После выбора подходящего колеса можно получить данные о сроке службы колеса. Обычно это можно сделать во время производственного цикла.

Некоторые из факторов, которые следует учитывать при установлении рейтинга размалываемости, обсуждаются в следующих примерах, касающихся металлов с высокими эксплуатационными характеристиками.

Материал из цементированного карбида нельзя шлифовать абразивными кругами из оксида алюминия. Хотя его можно шлифовать кругами из чистого карбида кремния, коэффициент шлифования очень низкий, и материал легко повреждается. Твердый сплав легко шлифуется алмазными кругами, если выполняются легкие надрезы, чтобы предотвратить повреждение материала заготовки. Однако алмазно-зернистые круги довольно дороги, а общая шлифуемость этого материала очень низкая.

Однако алмазно-зернистые круги довольно дороги, а общая шлифуемость этого материала очень низкая.

Быстрорежущая сталь может быть успешно отшлифована абразивными кругами из оксида алюминия. Коэффициент измельчения низкий, относительная потребляемая мощность высока, и всегда присутствует возможность повреждения заготовки. Общая размалываемость довольно низкая.

Закаленная сталь (среднетвердая легированная или простая углеродистая сталь) легко шлифуется кругами из оксида алюминия. Коэффициент шлифования хороший, и повреждение заготовки не представляет серьезной проблемы. Рейтинг измельчаемости хороший.

Мягкие стали (отожженные углеродистые стали) измельчаются с относительно низким энергопотреблением. Круги из оксида алюминия удовлетворительны, и коэффициент шлифования довольно высок, но возможны повреждения поверхности. Как группа, эти материалы оцениваются как имеющие хорошую измельчаемость.

Алюминиевые сплавы (мягкие) шлифуют с довольно низким энергопотреблением, но быстро нагружают круг. Нужны колеса с очень печной конструкцией. Коэффициенты помола хорошие. Зерно карбида кремния работает хорошо, а ленточная шлифовка во многих случаях превосходит круговую.

Нужны колеса с очень печной конструкцией. Коэффициенты помола хорошие. Зерно карбида кремния работает хорошо, а ленточная шлифовка во многих случаях превосходит круговую.

Джордж Шнайдер-младший является автором книги «Применение режущих инструментов», справочника по материалам, принципам и конструкциям станков. Он является почетным профессором инженерных технологий в Технологическом университете Лоуренса и бывшим председателем Детройтского отделения Общества инженеров-технологов.

Типы шлифовальных станков – LearnMech

Содержание

Шлифовальные станки

Шлифовальные станки также считаются станками. Отличительной чертой шлифовальных станков является вращающийся абразивный инструмент. Шлифовальный станок используется для получения высокой точности наряду с очень высоким классом чистоты поверхности заготовки.

Однако появление нового поколения шлифовальных кругов и шлифовальных станков, отличающихся своей жесткостью, мощностью и скоростью, позволяет перейти к высокопроизводительному глубокому шлифованию (часто называемому абразивным фрезерованием) не только закаленных, но и пластичных материалов.

Обычные шлифовальные станки можно разделить на:

(a) Плоскошлифовальный станок

(b) Круглошлифовальный станок

(c) Внутришлифовальный станок

(d) Станок для заточки инструментов и фрез

Этот станок может быть похож на фрезерный станок, используемый в основном для шлифования плоских поверхностей. Однако некоторые типы плоскошлифовальных станков также способны производить контурную поверхность с помощью формованного шлифовального круга.

Плоско-шлифовальный станок с горизонтальным шпинделем и возвратно-поступательным столом (предоставлено Prayosha Enterprise)В основном существует четыре различных типа плоскошлифовальных станков, характеризующихся движением их столов и ориентацией шпинделей шлифовального круга следующим образом:

• Горизонтальный шпиндель и поршневой таблица

• Вертикальный шпиндель и поршневой таблица

• Горизонтальный веретчик и роторная таблица

• Вертичная шпиндель и роторная таблица

• Вертичная шпиндель и роторная таблица

• Вертичная шпиндель и роторная таблица

• Вертичная шпиндель и роторная таблица

• Вертичная шпинделя и роторная таблица

• Вертичная шпиндель и роторная таблица

. • Объяснение схемы

• Объяснение схемы

Этот станок используется для обработки наружной цилиндрической поверхности. Поверхности могут быть прямыми, коническими, ступенчатыми или профилированными.

Существует три типа круглошлифовальных станков:

1. Круглошлифовальный станок с плоским центром

2. Универсальный плоскошлифовальный станок

3. Бесцентровый плоскошлифовальный станок

2 90 Подробнее :Типы круглошлифовальных станков с объяснением схемы

Этот станок используется для обработки внутренней цилиндрической поверхности. Поверхность может быть прямой, конической, рифленой или профилированной.

В целом существует три различных типа внутришлифовальных станков:

1. Внутришлифовальный станок с зажимным патроном

2. Планетарная внутренняя шлифовальная машина

3. Бесцентровая внутренняя шлифовальная машина

Бесцентровая внутренняя шлифовальная машина

Подробнее : Типы внутришлифовальных станков с пояснительной схемой

Станок для заточки инструментов и фрез Заточка инструментов может быть разделена на две подгруппы: производство инструментов и переточка инструментов. Существует множество типов станков для заточки инструментов и фрез, отвечающих этим требованиям. Простые одноточечные инструменты иногда затачивают вручную на настольном или стационарном шлифовальном станке. Однако инструменты и фрезы со сложной геометрией, такие как фрезы, сверла, развертки и фрезы, требуют сложной шлифовальной машины, широко известной как универсальная шлифовальная машина для инструментов и фрез. Нынешняя тенденция заключается в использовании станков для заточки инструментов и фрез, оснащенных ЧПУ, для шлифования углов инструмента, концентричности, режущих кромок и размерных размеров с высокой точностью.

Роликовый механизм выполняет вращательные движения со скоростью, которая напрямую зависит от мощности

Роликовый механизм выполняет вращательные движения со скоростью, которая напрямую зависит от мощности Как известно, отрицательный передний угол увеличивает прочность и требует больших усилий резания, поэтому под таким углом лучше не работать, иначе это плохо скажется на износе шлифовального круга.

Как известно, отрицательный передний угол увеличивает прочность и требует больших усилий резания, поэтому под таким углом лучше не работать, иначе это плохо скажется на износе шлифовального круга. Ширина роликов тоже соответствует ее размеру.

Ширина роликов тоже соответствует ее размеру. Для небольшого станка такие устройства не требуются.

Для небольшого станка такие устройства не требуются.