Виды шлифования: Основные виды шлифования – Преимущества и недостатки видов шлифовки

alexxlab | 04.06.2018 | 0 | Разное

Виды шлифования

Обработка материала для получения поверхности нужной шероховатости называется шлифованием. Выполняется на станках и ручным способом, используется для обработки древесины, гранита, металла, стекла, и т. д. Механическая шлифовка применяется для более тонкой обработки твердых и хрупких деталей, её точность может достигать показателей в 1 микрон.

Принцип шлифования достаточно простой. Твердые зерна, например, от наждака или песка, перемещаются между двумя твердыми поверхностями и разрушают на них минивыступы, таким образом получается матовый слой. Когда одна поверхность мягкая, а вторая твердая, то получается блестящая поверхность. Например, при шлифовании двух медных плоскостей с использованием наждака получится матовая наружная поверхность, но если наждак нанести на бумагу, то получится уже блестящее покрытие.

Для обработки используют несколько типов абразивного материала и разные виды шлифования. Для этого применяется подходящий шлифовальный инструмент.

Разновидности шлифования

От того, какой тип покрытия обрабатывают, зависит и тип работ. Различают шлифование:

- Круглое.

- Обдирочное и глубинное.

- Плоское.

- Профильное с тремя подвидами.

Круглое шлифование применяется для обработки тел вращения. В ходе процесса деталь устанавливается во вращающемся патроне, а обработка производится с одновременным вращением шлифовального круга. Применяется для валов, осей, шпинделей, прочих деталей.

Обдирочный способ предполагает усиленное удаление поверхностного слоя, его толщина составляет более 1 мм. Используются шлифовальные круги с зерном больших размеров.

Глубинная шлифовка представляет разновидность обдирочной, относится к финишной обработке. Технология характеризуется толстым слоем снимаемого металла, скорость вращения инструмента происходит на низких оборотах.

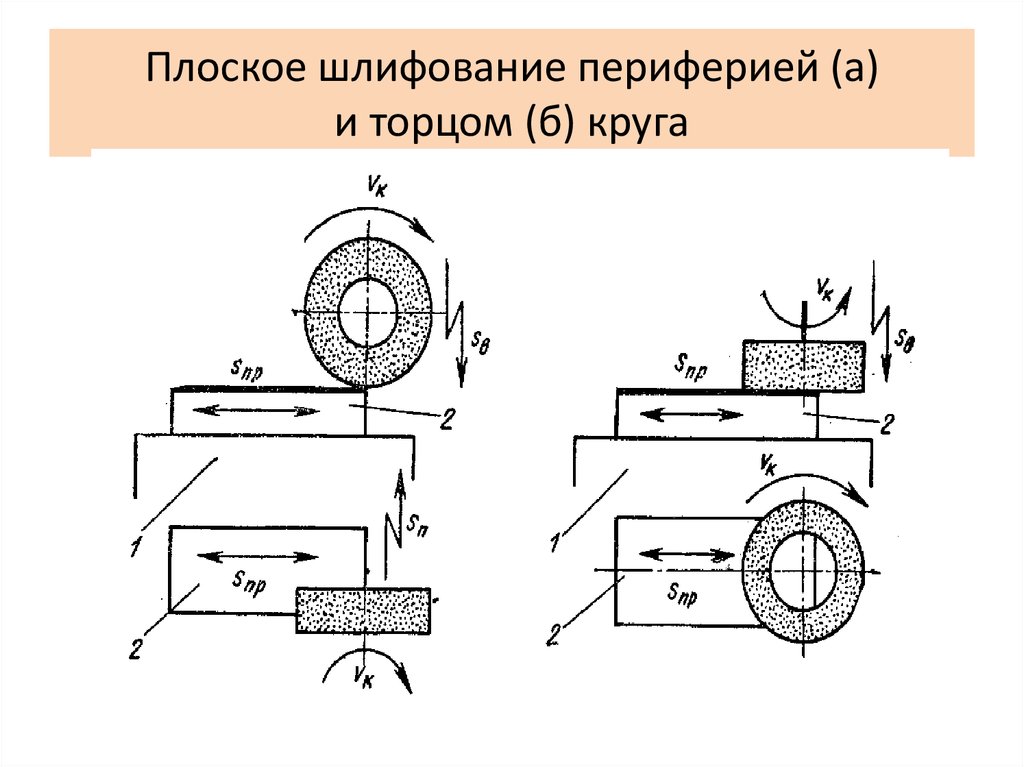

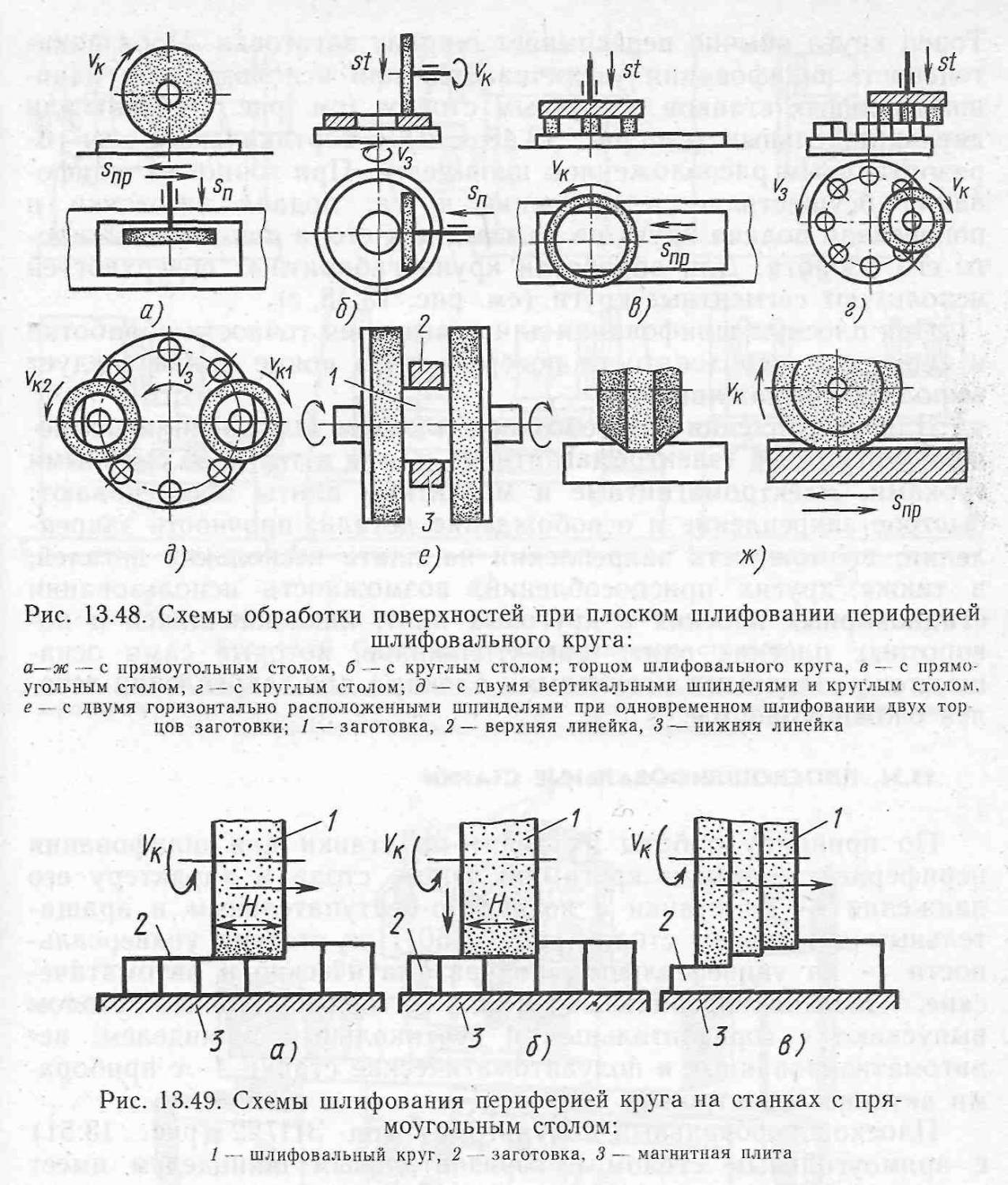

Плоское шлифование предназначается для обрабатывания плоской поверхности. Используется два типа — торцом и периферией круга. Технология при определенных обстоятельствах способна заменить фрезеровку и чистовое строгание. Шлифование торцом производительнее, чем при использовании периферии круга. Процесс выполняют на специализированных рабочих столах, также применяют электромагнитные плиты.

Технология при определенных обстоятельствах способна заменить фрезеровку и чистовое строгание. Шлифование торцом производительнее, чем при использовании периферии круга. Процесс выполняют на специализированных рабочих столах, также применяют электромагнитные плиты.

Профильная обработка шлифованием выполняется для ломанных и кривых деталей. Различают три подвида технологии:

- Резьбошлифование.

- Зубошлифование.

- Шлицешлифование.

Работа выполняется на технологичном оборудовании с программным управлением. Чаще всего применяют при наружном шлифовании в машиностроительной отрасли.

Шлифовальные материалы и инструмент

Для шлифования применяют различный инструмент и несколько видов абразивных материалов. Абразив — это зерна, используемые в качестве резцов, они срезают лишний слой с обрабатываемой детали или деформируют его, придавая поверхности требуемый вид. В качестве абразива используют популярный электрокорунд и карбид кремния.

Информация о сравнительных характеристиках абразивных материалов, используемых при изготовлении инструмента, а также сведения о материалах, для которых абразив используется, представлена в таблице.

|

Абразив |

Характеристики |

Область применения |

|

Электрокорунд |

Имеет повышенную термостойкость, хорошую сцепляемость |

Применяется для обработки стали (углеродистой, легированной, хромированной), а также железа и чугуна. |

|

Карбид кремния |

Твердость выше, чем у электрокорунда. Абразив имеет продолговатые зерна с невысокой сцепляемостью. |

Используют для шлифовки материала с повышенной твердостью, хрупкостью, с пониженным сопротивлением разрыву, это: чугун, керамика, гранит, стекло. |

|

Алмаз |

Имеет высокую стойкость к износу, термостойкость. |

Предназначен для чистового шлифования, доводит детали из чугуна, стекла, керамические изделия. |

|

Эльбор |

Более термостойкий по сравнению с алмазом при такой же твердости. |

Шлифует высоколегированные, труднообрабатываемые сплавы, быстрорежующий металл при заточке инструмента. |

Также отметим, что древесину шлифуют инструментом, который покрывается корундом или карбидом кремния, при этом используют крупное, среднее и мелкое зерно. Бетон шлифуют дисками с алмазной крошкой, а для финишной отделки используют круги из полимеров.

Виды инструмента

Для обработки используют различный шлифовальный инструмент:

- Эльборовый на органике: шлифовальные круги для заточки сверл, резцов, ножей, для прорезки пазов и канавок.

- Эльборовый на керамике: для шлифовки материала с твердостью HRC выше 50 единиц.

- Алмазный на органике: для композитных и керамических предметов, для заточки режущих предметов из твердых металлов, для резки кварца, стекла, ферритных сплавов.

- Алмазный на керамике: для шлифовки твердых деталей, композитных пластин, для правки шлифовочных кругов.

- Шкурка и паста: для финишной обработки и полировки, изготавливаются из эльбора и алмаза, после их использования поверхность получается с шероховатостью не более 0,08 мкм.

- Гибкий инструмент, включает: прямоугольные и круглые листы, торцевые и радиальные круги, щетки, диски. Применяются не только для ручной, но и механической обработки, во втором случае фиксируются к подошве или к колодкам станков.

- Абразивный инструмент с высокопористой крошкой: используют для наружного шлифования турбин, а также для обработки пластичных деталей из титана и жаропрочных сплавов, полимеров.

Шлифованием обрабатывают детали в разных областях. Машиностроительная и ювелирная отрасль, оптика, деревообрабатывающая промышленность и станкостроение — это только небольшой список производств. Для качественной обработки материала необходимо правильно подобрать вид шлифовки, абразив и оборудование, на котором будут выполнять работу.

Виды шлифовки

Шлифовка – это технологическая операция, как правило, финишная, при которой часть материала удаляется с обрабатываемой поверхности. Такой вид обработки является высокопроизводительным и эффективным способом отделки поверхности при изготовлении деталей. Шлифовка придаёт поверхности требуемые характеристики по точности размеров, геометрии формы поверхности и её качеству. Слово шлифовка происходит от польского – «Szlifowac», что означает шлифовать, точить, полировать.

От того каким способом и какова будет форма обрабатываемой поверхности, шлифовка разделяется на виды:

- Круглое наружное

- Круглое внутреннее

- Безцентровое

- Плоское

- Профильное

- Резьбошлифование

- Зубошлифование

- Шлицешлифование

- Глубинное шлифование

- Совмещенное шлифование

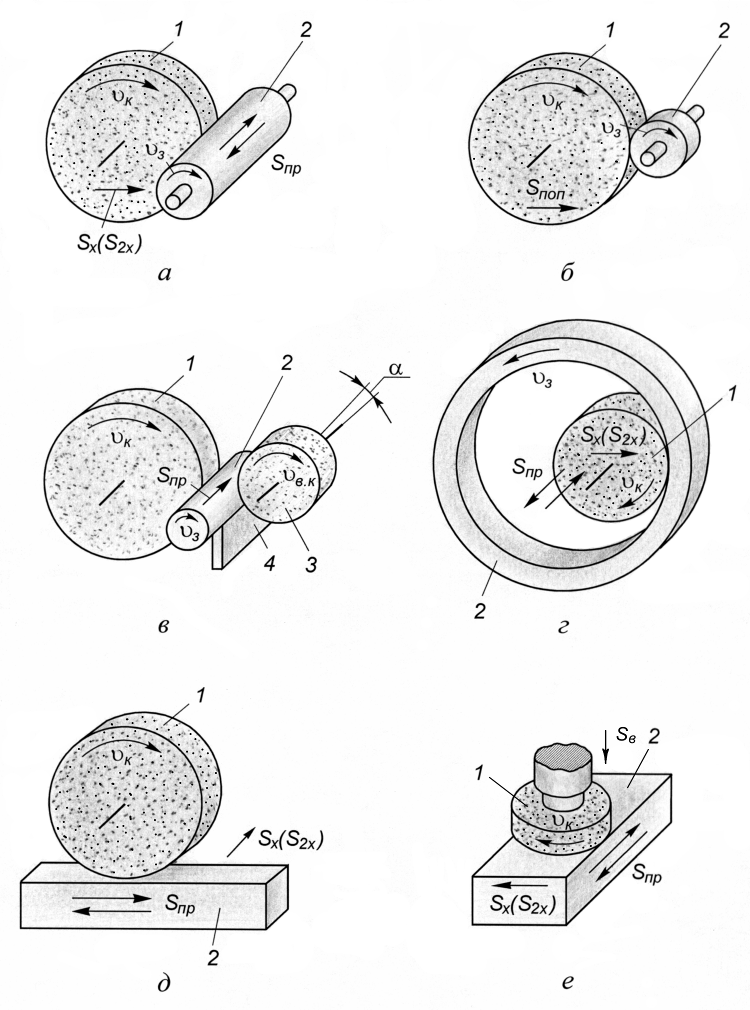

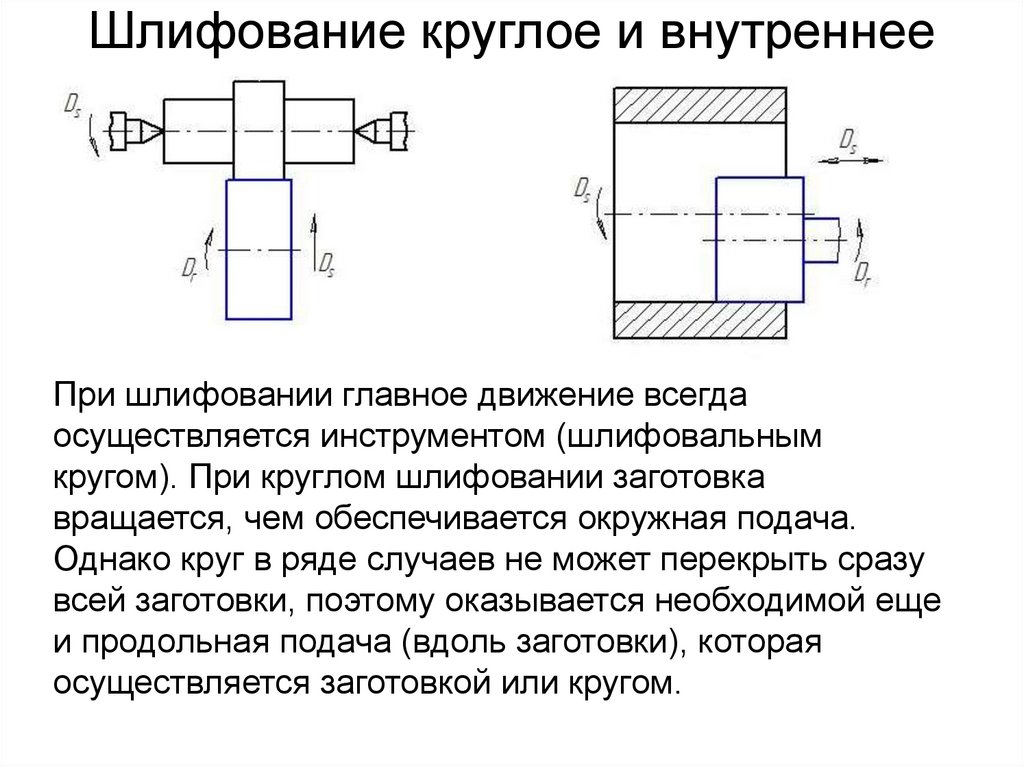

При круглом шлифовании осуществляется взаимное перемещение шлифовального круга и детали вдоль ее оси называемой продольной подачей, а так же задаётся перемещение поперечной оси для придания цилиндрическому или коническому изделию заданных геометрических диаметров и шероховатости поверхностей. Этим способом обработки пользуются при обработке валов, втулок, шпинделей, колен валов и прочих продуктов машиностроения.

Этим способом обработки пользуются при обработке валов, втулок, шпинделей, колен валов и прочих продуктов машиностроения.

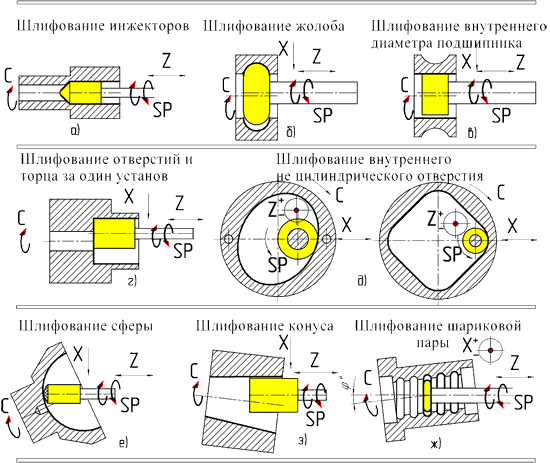

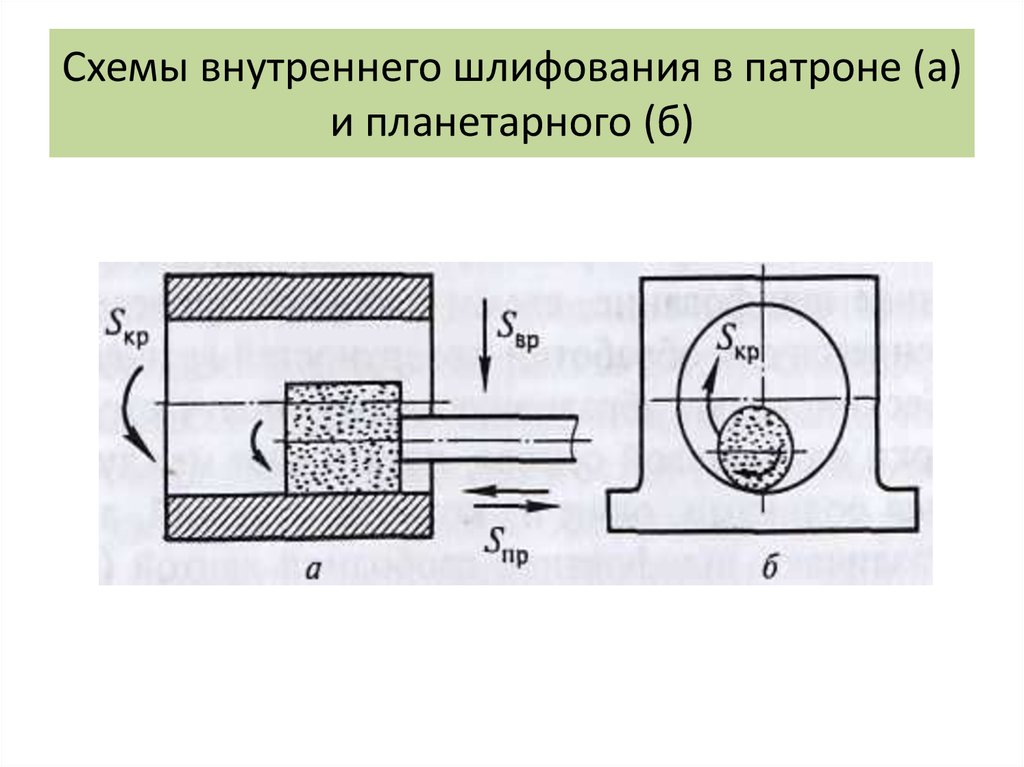

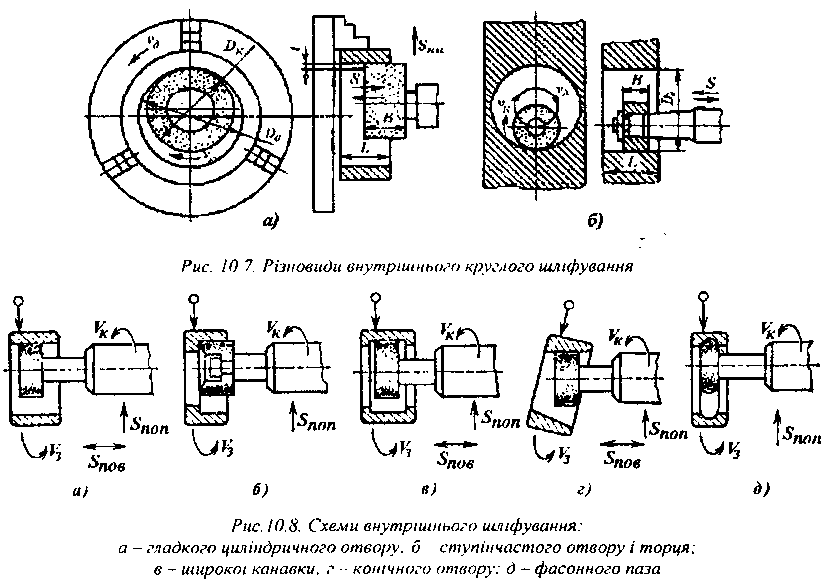

Круглое внутреннее шлифование предназначено для работы с цилиндрическими или коническими поверхностями, расположенными под наружными частями, геометрических элементов деталей. При шлифовке на внутришлифовальных станках процесс обработки предусматривает обработку с продольной подачей, врезное шлифование с поперечной подачей, обработку с планетарным вектором движения, а так же осциллирующим движением круга. Примером использования внутреннего шлифования могут быть части внутренних поверхностей таких деталей как: цанговая оправка, цанга, шпиндель и др.

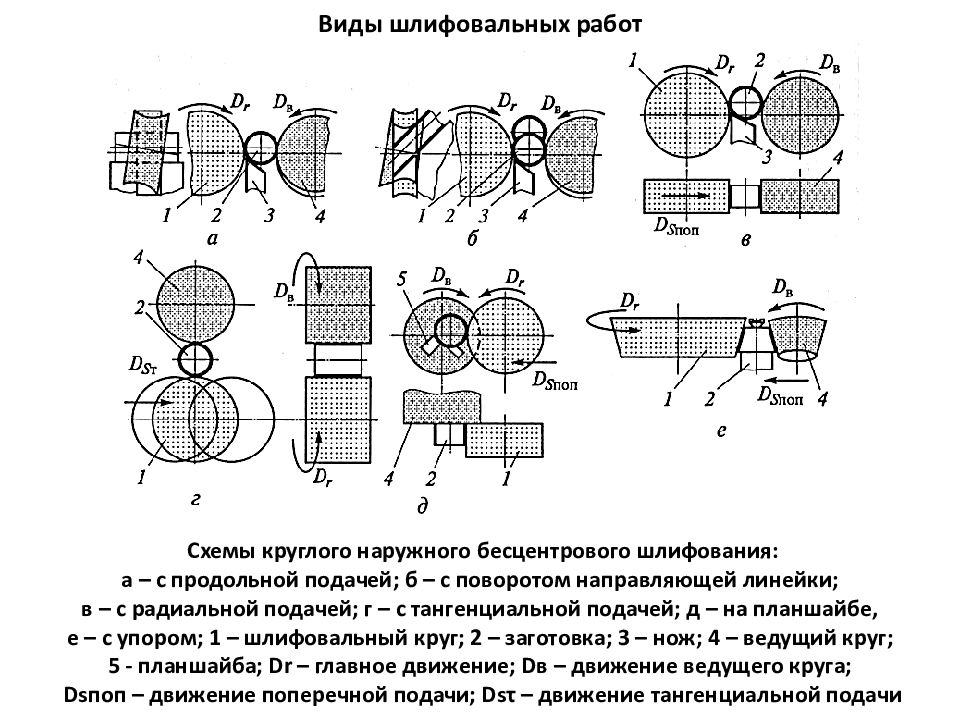

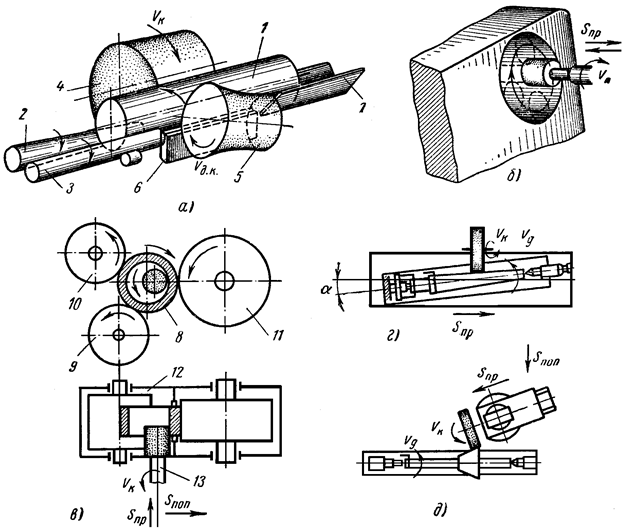

При бесцентровом шлифовании деталь не закрепляют в центрах или в патроне, а базируют по обрабатываемой или ранее обработанной поверхности. Деталь начинает вращаться от ведущего круга, скорость которого раз в 60 – 100 менее по сравнению со скорость основного шлифовального круга.

Шлифовка деталей из металла

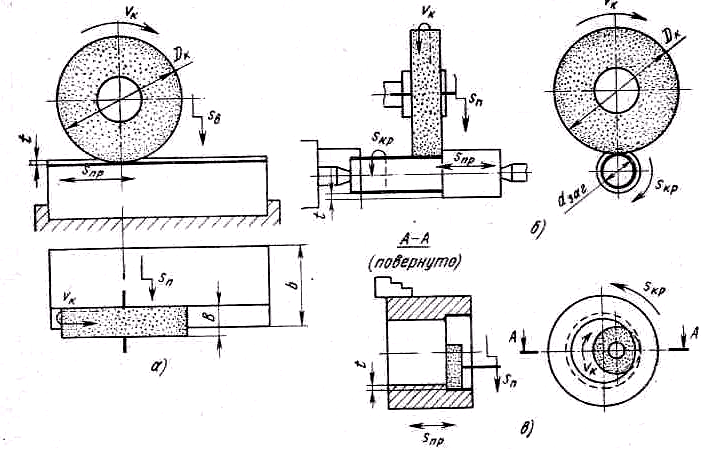

Плоское шлифование осуществляется на рабочей поверхности основного стола или на электромагнитной плите в зависимости от обрабатываемого материала. Это могут быть: плитки параллельные, используемые при фрезеровании, плитки Иогансона предназначенные для контроля размеров и пр.

Шлифование поверхностей деталей, образующая которых является кривой или ломаной линией, называют профильным шлифованием. К примеру, кулачки распределительного вала имеют форму отличную от круга и поверхность их прошлифована на специальных станках.

Резьбошлифование – это обработка элементов резьбы с помощью специального абразивного инструмента. Такой вид обработки применяется с целью получения качественной поверхности специальных винтов. В частности такой метод используется при изготовлении винтов ШВП, для станков с

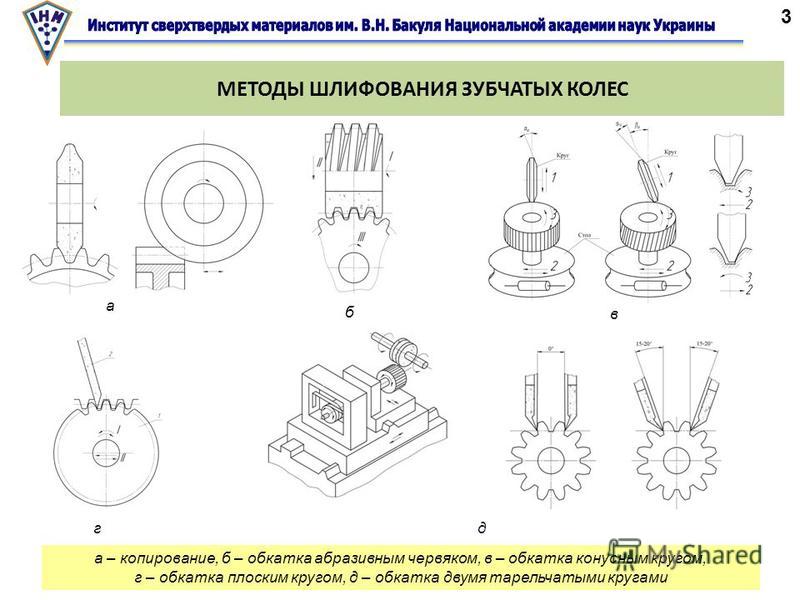

Зубошлифоеание – вид обработки, применяемый в машиностроении который позволяет шлифовать зубчатые колеса из закаленных сталей с твердостью рабочих поверхностей HRC 48 – 60, которые выполняют с высокой точностью в зависимости от условий работы. Шлифование зубьев осуществляется на специальном оборудовании, как правило, с программным управлением.

Шлицешлифование – разновидность шлифования, производимого на специальных станках. Применяется такой способ для обработки валов со шлицевыми соединениями.

Шлифование зубьев осуществляется на специальном оборудовании, как правило, с программным управлением.

Шлицешлифование – разновидность шлифования, производимого на специальных станках. Применяется такой способ для обработки валов со шлицевыми соединениями.

Глубинное шлифование является разновидностью обдирочного шлифования. Однако, в ряде случаев, глубинное шлифование по достигаемому качеству обрабатываемой поверхности может являться чистовым. Обработку проводят с большими глубинами (св. 5 мм), с малыми продольными подачами. Глубинное шлифование применяют для профильного шлифования, в том числе широкими кругами, для шлифования стружечных канавок на сверлах, гребенок, пазов; при шлифовании резьб, зубьев и червяков и деталей топливной аппаратуры и при алмазной обработке твердосплавных режущих инструментов.

Совмещенное шлифование – это обработка одновременно нескольких сегментов деталей на шлифовальном станке с одной технологической установки. В том случае, когда шейки детали расположены близко друг к другу, применяют широкие круги для одновременного охвата этих элементов выделываемой детали, а для обработки изделий, у которых эти места расположены на значительном расстоянии друг от друга, используются шлифование несколькими кругами одновременно расположенными на одном валу. Последний метод позволяет существенно повысить производительность и точность относительно взаиморасположения шлифуемых поверхностей.

В том случае, когда шейки детали расположены близко друг к другу, применяют широкие круги для одновременного охвата этих элементов выделываемой детали, а для обработки изделий, у которых эти места расположены на значительном расстоянии друг от друга, используются шлифование несколькими кругами одновременно расположенными на одном валу. Последний метод позволяет существенно повысить производительность и точность относительно взаиморасположения шлифуемых поверхностей.

Особенности и виды шлифования – Слесарно-инструментальные работы

Особенности и виды шлифования

Категория:

Слесарно-инструментальные работы

Особенности и виды шлифования

Шлифование является одним из видов обработки резанием. Оно осуществляется абразивным инструментом — шлифовальным кругом. При шлифовании припуск (в виде стружки) срезается абразивными зернами круга при их движении относительно заготовки.

За один проход с заготовки срезается слой толщиной а и шириной b абразивными зернами, расположенными на наружной цилиндрической поверхности круга. Зерно при относительном движении образует на обрабатываемой поверхности углубление-царапину металл из которой удален в виде стружки. Размеры стружки весьма малы, так как толщина а срезаемого слоя составляет обычно доли миллиметра. Для шлифования характерны большое трение, высокая степень деформации срезаемого слоя и большие затраты механической энергии, при переходе которой в теплоту в зоне резания возникают высокие температуры (до 1000 °С). Таким образом, процесс резания при шлифовании протекает более интенсивно, чем при других видах механической обработки.

Зерно при относительном движении образует на обрабатываемой поверхности углубление-царапину металл из которой удален в виде стружки. Размеры стружки весьма малы, так как толщина а срезаемого слоя составляет обычно доли миллиметра. Для шлифования характерны большое трение, высокая степень деформации срезаемого слоя и большие затраты механической энергии, при переходе которой в теплоту в зоне резания возникают высокие температуры (до 1000 °С). Таким образом, процесс резания при шлифовании протекает более интенсивно, чем при других видах механической обработки.

Рис. 1. Схема плоского шлифования периферией круга (а), обрг вание царапины абразивным зерном (б) и структура круга (в)

В сечении круга плоскостью М показана его структура (рис. 1, в). Зерна располагаются на разной высоте относительно образующей О—О цилиндра, а их вершины, находящиеся на режущей поверхности круга, могут быть заостренными, скругленными или плоскими. Абразивные зерна 3 соединены связкой 5 так, что образуются пустоты — поры 6, в которых размещается стружка, образующаяся при резании.

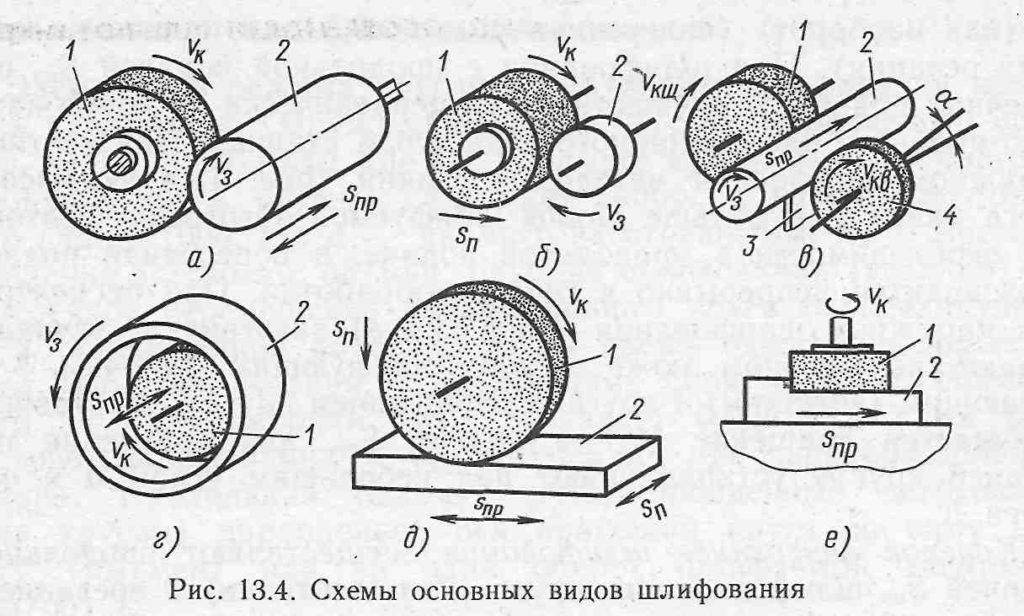

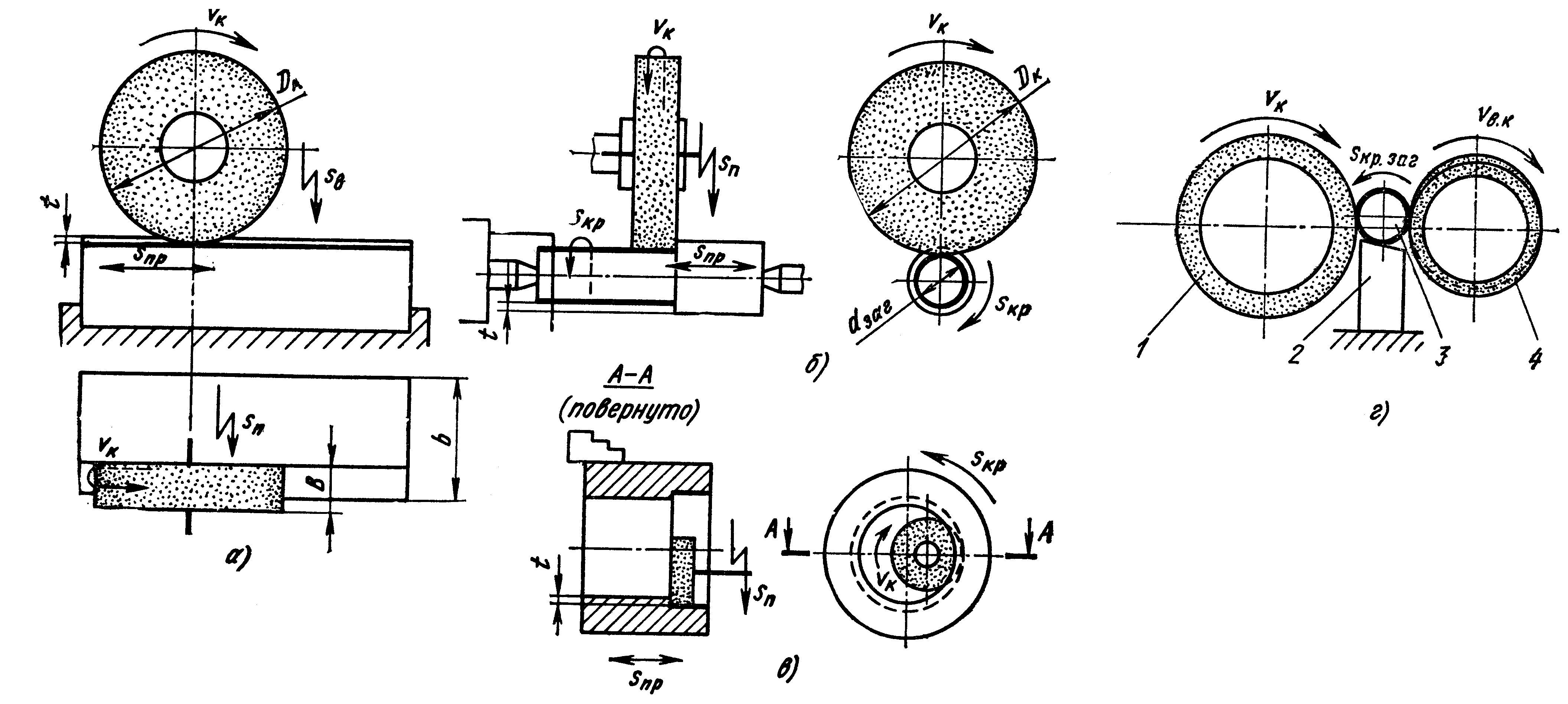

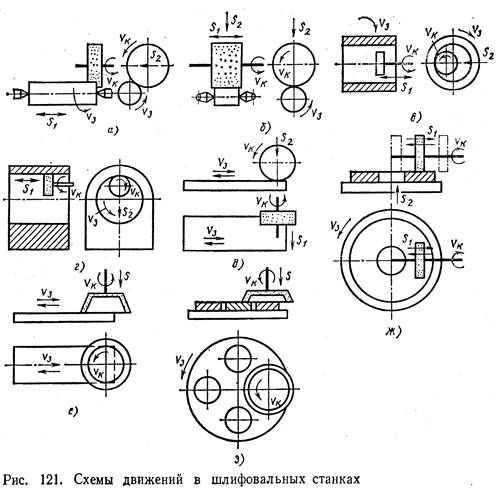

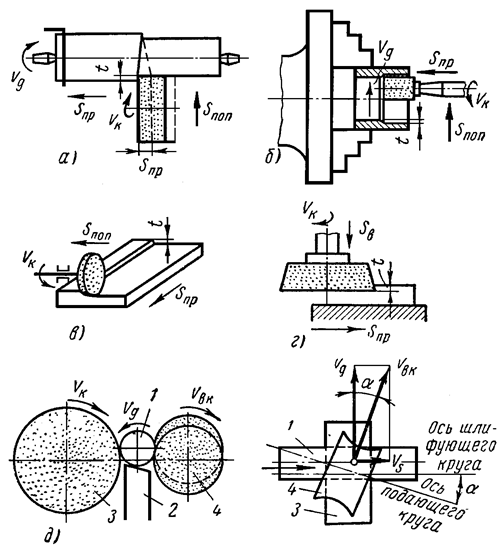

Виды шлифования. Наружное и внутреннее круглое шлифование производят периферией плоского

Рис. 2. Виды шлифования

круга (прямоугольного профиля) на универсальных круг-лошлифовальных станках. Главное движение Dr резания осуществляется шлифовальным кругом, заготовке придается вращательное движение Дк круговой подачи. Движение Дпр0д продольной подачи заготовка получает при наружном шлифовании, а шлифовальный круг — при внутреннем. Плоское шлифование производится плоским прямым кругом или торцом чашечного цилиндрического круга. В последнем случае диаметр круга обычно больше ширины шлифования и поэтому не требуется поперечной подачи. Положение оси вращения круга зависит от конструкции станка и может быть горизонтальным или вертикальным.

Отрезку заготовок производят тонким кругом, ось которого параллельна оси заготовки; кругу сообщают главное движение резания и движение подачи.

Рис. 3. Заточка заднего (а) и переднего (б) углов фрезы

Особым видом шлифования является заточка режущих инструментов — важнейшая операция при их изготовлении и восстановлении. Заточку производят на специальных и универсальных заточных станках. Заточка зуба фрезы по задней поверхности чашечным коническим кругом показана на рис. 3, а; заточка зуба фрезы по передней поверхности кругом тарельчатой формы — на рис. 3, б.

Заточку производят на специальных и универсальных заточных станках. Заточка зуба фрезы по задней поверхности чашечным коническим кругом показана на рис. 3, а; заточка зуба фрезы по передней поверхности кругом тарельчатой формы — на рис. 3, б.

Реклама:

Читать далее:

Шлифовальные круги

Статьи по теме:

Шлифование. Шлифование металла. Виды шлифования: круглое шлифование, плоское шлифование.

Шлифование металла

Шлифование – процесс обработки заготовок резанием с помощью инструментов (кругов), состоящих из абразивного материала. Абразивные зерна расположены беспорядочно. При вращательном движении в зоне контакта с заготовкой часть зерен срезает материал в виде очень большого числа тонких стружек (до 100000000 в минуту). Процесс резания каждым зерном осуществляется мгновенно. Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Шлифование применяют для чистовой и отделочной обработки деталей с высокой точностью.

Главным движением при шлифовании является вращение шлифовального круга, а перемещение круга относительно детали является движением подачи.

Различают следующие основные виды шлифования: плоское, круглое, внутреннее (см. рисунок).

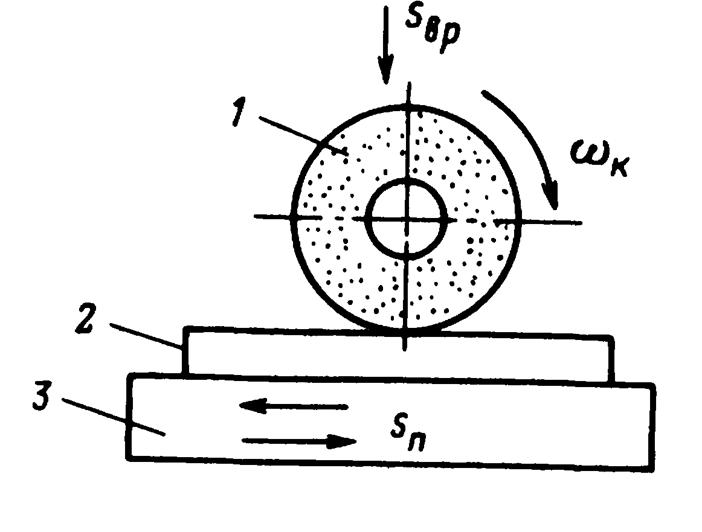

Плоское шлифование

При плоском шлифовании (рисунок, позиция а) возвратно-поступательное движение заготовок необходимо для обеспечения продольной подачи Sпр. Для обработки поверхности на всю ширину b заготовка или круг должны иметь поперечную подачу Dsп , которая осуществляется прерывисто при крайних положениях заготовки в конце продольного хода. Периодически осуществляется движение вертикальной подачи Dsb , в крайних положениях заготовки в конце поперечного хода.

Плоское шлифование может осуществляться периферией или торцом шлифовального круга.

Круглое шлифование

При круглом шлифовании (рисунок, позиция б) движение продольной подачи осуществляется возвратно-поступательным перемещением заготовки. Подача Sпр соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является движением круговой подачи. Подача Sп на глубину резания происходит при крайних положениях заготовки.

Подача Sпр соответствует осевому перемещению заготовки за один ее оборот. Вращение заготовки является движением круговой подачи. Подача Sп на глубину резания происходит при крайних положениях заготовки.

Движения, осуществляемые при внутреннем шлифовании показаны на рисунке, позиции в.

Виды шлифования

Для выполнения процесса шлифования наружных поверхностей деталей используются кругло-шлифовальные, плоско-шлифовальные и бесцентрово-шлифовальные станки. Для обработки сложных фасонных поверхностей используются специальные лентошлифовальные станки.

В лентошлифовальных станках применяется инструмент в виде бесконечной абразивной ленты. Лента в процессе шлифования поверхности сложной формы (например, лопатки турбин) огибает сложную поверхность и перемещается в осевом и продольном направлениях. Абразивный слой наносят на бумажную или тканевую основу ленты.

Шлифованием обрабатываются только жесткие детали, не формирующиеся в процессе обработки. Данный способ не допускает обработки малых отверстий.

Данный способ не допускает обработки малых отверстий.

2.Виды и способы шлифования.

В машиностроении наиболее часто применяют следующие виды шлифования: круглое наружное, круглое внутреннее и плоское.

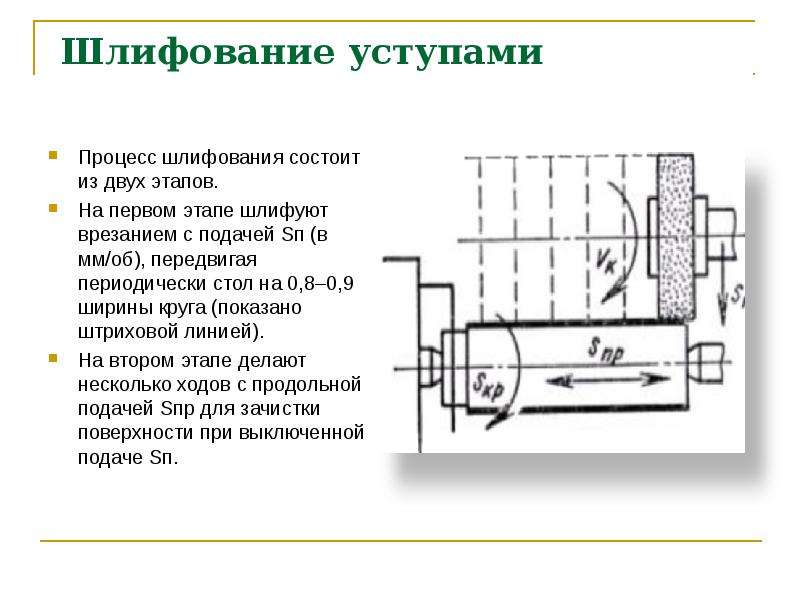

Круглое наружное шлифование. Заготовку устанавливают в центрах или закрепляют в патроне. Различают шлифование с продольной подачей заготовки и врезное шлифование. Для осуществления шлифования необходимо, чтобы шлифуемая заготовка и абразивный инструмент имели заданные относительные движения, без которых резание металлов невозможно.

При

круглом наружном шлифовании с продольной

подачей необходимо следующие движения:

вращение шлифовального круга – главное

движение резания; вращение шлифуемой

заготовки вокруг своей оси – круговая

подача заготовки; прямолинейное

возвратно-поступательное движение

заготовки (или шлифовального круга)

вдоль своей оси – продольная подача;

поперечное перемещение шлифовального

круга на заготовку (или заготовки на

шлифовальный круг) – поперечная подача

или подача на глубину резания. При

шлифовании с продольной подачей

поперечная подача осуществляется

периодически, в конце каждого двойного

или одинарного хода стола. При круглом

наружном шлифовании врезанием высота

круга должна быть равна длине шлифуемой

заготовки или несколько больше ее,

поэтому нет необходимости в продольной

подаче. Поперечная подача в отличие от

продольных рабочих ходов (первый способ)

производится непрерывно в течение всего

шлифования. Таким образом, для выполнения

наружного шлифования врезанием необходимы

следующие движения: вращение шлифовального

круга, вращение шлифуемой заготовки

вокруг своей оси или ее круговая подача

и непрерывная подача шлифовального

круга.

При

шлифовании с продольной подачей

поперечная подача осуществляется

периодически, в конце каждого двойного

или одинарного хода стола. При круглом

наружном шлифовании врезанием высота

круга должна быть равна длине шлифуемой

заготовки или несколько больше ее,

поэтому нет необходимости в продольной

подаче. Поперечная подача в отличие от

продольных рабочих ходов (первый способ)

производится непрерывно в течение всего

шлифования. Таким образом, для выполнения

наружного шлифования врезанием необходимы

следующие движения: вращение шлифовального

круга, вращение шлифуемой заготовки

вокруг своей оси или ее круговая подача

и непрерывная подача шлифовального

круга.

При

бесцентровом шлифовании резание

осуществляется шлифовальным кругом

так же, как на обычных центровых

шлифовальных станках. Особенность этого

процесса определяется спецификой

закрепления и подачи шлифуемой заготовки.

При бесцентровом наружном шлифовании

шлифуемую заготовку устанавливают на

опорном ноже между кругами – шлифующим

(рабочим), расположенным слева, и подающим

(или ведущим), расположенным справа. Для

осуществления бесцентрового шлифования

необходимы следующие движения: вращение

шлифовального круга, вращение подающего

круга, круговая и продольная подачи.

Вращением подающего круга шлифуемой

заготовке сообщается вращение и

продольная подача, для получения которой

ведущий круг устанавливают под небольшим

углом к оси шлифующего круга.

Для

осуществления бесцентрового шлифования

необходимы следующие движения: вращение

шлифовального круга, вращение подающего

круга, круговая и продольная подачи.

Вращением подающего круга шлифуемой

заготовке сообщается вращение и

продольная подача, для получения которой

ведущий круг устанавливают под небольшим

углом к оси шлифующего круга.

Круглое внутреннее шлифование – шлифование с продольной подачей шлифовального круга или заготовки и шлифование врезанием. Для этого способа шлифования необходимы те же движения, что и при круглом наружном шлифовании с продольной подачей: вращение шлифовального круга, круговая подача заготовки, продольная подача заготовки или круга, поперечная подача шлифовального круга. Возможны так же внутреннее врезное и внутреннее бесцентровое шлифование.

Круглое бесцентровое внутреннее шлифование осуществляют без закрепления заготовки.

Плоское

шлифование делят

на две группы: шлифование периферией

круга и шлифование торцом круга.

Для осуществления плоского шлифования необходимы следующие движения: а) главное движение резание – вращение шлифовального круга; б) движение подачи шлифуемой заготовки; в) движение поперечной подачи детали или шлифовального круга в направлении, перпендикулярном движению подачи; г) движение шлифовального круга на заготовку или заготовки на шлифовальный круг – подача на глубину шлифования. В том случае, когда высота шлифовального круга больше ширины шлифуемой заготовки, поперечная подача отсутствует.

Процесс шлифования металла – видео технологии обработки, виды, способы шлифовальной работы, методы плоского полирования, как шлифовать

05ДекСодержание статьи

- Финальная обработка: что это, и для чего она нужна

- Технология выполнения операции

- Шлифование и полирование металлов: отличия

- Виды шлифования металла

- Круглое

- Бесцентровая шлифовка металла: детали и видео

- Плоское шлифование

- Обдирочное

- Профильное

- Глубинное

- Финишное

- В качестве заключения

Любая стальная поверхность после токарной резки подвергается процессу шлифования металла – что это такое, какие способы и методы используются во время процедуры, расскажем в этой статье.

Финальная обработка: что это, и для чего она нужна

Это технологическая операция по удалению с внешней и внутренней стороны детали верхнего шершавого слоя. Она производится с целью получения высокоточных размеров и устранения шероховатостей, которые могут привести к повышенному трению, а в результате – к быстрому износу отточенного образца. Существует много подвидов манипуляций, каждый из которых предусматривает использование специального оборудования и оснастки.

Обрабатываемая заготовка может быть плоской, цилиндрической формы, а также существуют специальные насадки для небольших зазоров, отверстий и внутренней стороны.

При начале работы следует учесть ряд моментов:

- Такая технология не применяется в случаях, когда нужно убрать большой диапазон диаметра. Только тончайший слой может быть снят подобным способом.

- Шлифование предназначено для получения определенной степени шероховатости, то есть не всегда добиваются идеальной гладкости.

- Лучше всего сначала произвести термальные работы над изделием, а затем начать шлифовку.

Технология выполнения операции

От множества особенностей зависит глубина процедуры и ее эффект. В частности, от того, как быстро будет двигаться заготовка, вращаться шлифовальный круг (это зависит не только от технических характеристик станка, но и от диаметра насадки, покрытой абразивом) и от того, какое направление движение предусмотрено на оборудовании – только поступательное или вращательное.

Метод довольно простой. Легче всего его представить на примере наждачной бумаги и дерева. Есть определенная плоскость, которая покрыта неровным слоем песка или частиц горных пород. С помощью нее можно механически воздействовать на рабочую поверхность (деревянную или металлическую). За счет интенсивного трения с нее исчезают неровности.

Аналогично применяется технология шлифования, только используется для этого не наждачка, а специальные насадки в виде круга. Они различаются по диаметру, степени жесткости абразива (это напыление, которое образует шероховатость) и цели применения – к разным вариантам подходят различные материалы.

Еще одно ключевое различие обусловлено жесткостью и сопротивляемостью к нарушениям структуры. Работать вручную фактически невозможно, используются специальные станки, потому что нужен сильный нажим и высокая скорость вращения.

Это очень продуктивный метод, но у него есть ряд недостатков, для их избежания следует внимательно подходить к процессу:

- могут появиться прижоги, то есть участки с невысокой прочностью, они образуются при перегреве;

- образуются микротрещины;

- хуже, если начнутся зоны вторичной закалки, так как под ними – слои опущенного материала.

Все это снижает длительность эксплуатации, а также приближает разрушение деталей от воздействия окружающей среды, уменьшает их прочность. Это может произойти, если нарушать рекомендации и нормативы, использовать плохие расходные материалы.

Шлифование и полирование металлов: отличия

Обе задачи имеют общее название – финальная или финишная обработка, но цели у них немного отличаются. Полировать изделие будут, скорее всего, для достижения эстетического эффекта, а шлифовать – для улучшения функциональных качеств. Отсюда различия. В первом варианте применяют наиболее мягкое, щадящее воздействие – диски покрыты мелким абразивом, скорость бывает не такой сильной, а длительность – меньше. Это приводит к тому, что не происходит вторжения в структуру стали, никакие связи элементов не разрушаются. Некоторые изделия даже не подвергаются этой процедуре, если они не нуждаются в повышении своей привлекательности, то есть не находятся под взглядом окружающих.

Полировать изделие будут, скорее всего, для достижения эстетического эффекта, а шлифовать – для улучшения функциональных качеств. Отсюда различия. В первом варианте применяют наиболее мягкое, щадящее воздействие – диски покрыты мелким абразивом, скорость бывает не такой сильной, а длительность – меньше. Это приводит к тому, что не происходит вторжения в структуру стали, никакие связи элементов не разрушаются. Некоторые изделия даже не подвергаются этой процедуре, если они не нуждаются в повышении своей привлекательности, то есть не находятся под взглядом окружающих.

Более серьезный этап – шлифовка. Это довольно грубое снятие верхнего слоя, в котором может произойти разрушение внутренних качеств, а не только поверхностного покрытия.

Есть еще одно отличие. В процессе полирования предмета используют специальные пасты и мастики, они являются связующим звеном, позволяющим ограничить поверхность от сильного воздействия.

Виды шлифования металла

Срезка частиц происходит несколькими способами в зависимости от вращений:

- круга;

- заготовки.

Также различают то, какой стороной шлифовщик работает – плоскостью круга или его торцовой частью, например, когда нужно убрать шероховатости в отверстиях, резьбе или мелких деталей. Разновидности также могут зависеть от того:

- какое абразиво нанесен на диск;

- с какой скоростью происходит движение;

- выбран ли маленькая насадка или аналог большего диаметра.

Рассмотрим подробнее самые распространенные способы.

Круглое

Наиболее популярный метод. Различают наружный и внутренний подвид. Осуществляется за счет одновременного вращения обоих компонентов – и круга, и металлической детали. Первый обеспечивает режущий эффект, а вторая – равномерность работы.

Обычно не применяется продольная подача, то есть дисковый держатель не движется из стороны в стороны и по вертикальной прямой, а только вращается вокруг середины. Чем шлифовать металл, то есть диаметр насадки в таком случае подбирается из расчета того, чтобы он немного превосходил длину и ширину изделия. При этом обратите внимание на то, что не все диски имеют абразивное покрытие по краям и в центре, то есть нужно учитывать этот зазор.

При этом обратите внимание на то, что не все диски имеют абразивное покрытие по краям и в центре, то есть нужно учитывать этот зазор.

Если в заготовке есть отверстие, например, это полый цилиндр, конус или имеется профильная резьба, то требуется внутренняя обработка. В целом отличие заключается только в том, где при этом находится круг.

Отметим, что в ряде случаев движение изделия затруднено, если оно имеет большой вес и габариты, тогда шлифовщики ограничиваются только поступательными движениями шлифующего элемента.

Бесцентровая шлифовка металла: детали и видео

Классические способы предполагают надежную фиксацию обрабатываемого материала по центру. Ее позиция не меняется, остается статичной. Но есть, например, части автомобильного двигателя, для которых важна высокая точность. Такой метод ее дает за счет того, что делать сама начинает вращение между двумя, а не одним шлифовальным инструментом.

Это технологически трудный процесс, он может осуществляться только в производственных цехах, а не в домашних условиях.

Плоское шлифование

Один из самых простых способов, потому что применяется без вращения чего-либо, а только за счет движений абразивных насадок. Обычно используется при изготовлении различных прессов и других элементов, которые представляют собой плоскость. Применяют как периферийную часть, так и торцевую, хотя первая признана более эффективной за счет сближения больших плоскостей и увеличения силы трения. Иногда шлифовка может заменить фрезерование.

Элемент закрепляется либо на электромагнитном столе, либо на обычной основе с помощью станочных приспособлений.

Обдирочное

Производится стирание верхнего слоя, если он был поврежден в ходе эксплуатации или из-за этапов производства, например, во время литья, штамповки. Отличие от остальных – используются большие зерна на дисках, за счет чего срезается поверхности более 1 мм. После такой работы нужен один из других видов обработки шлифованием.

Отличие от остальных – используются большие зерна на дисках, за счет чего срезается поверхности более 1 мм. После такой работы нужен один из других видов обработки шлифованием.

Профильное

Это наиболее трудная технология, потому что нужно работать не с прямой линией, а с кривой или ломаной. Обычно делается это сразу несколькими кругами, которые работают своей торцевой частью и только несколькими сантиметрами по окружности, центральное пространство остается незанятым.

Смысл в том, чтобы произвести шлифовку зубцов, резьбы или просто профилей. Абразивные поверхности сочетаются таким образом, что появляется угол, полностью идентичный детали. Так достигается полное повторение контуров и высокая точность процедуры. Различают:

- резьбошлифование – для производства винтов, резьбонарезного инструмента;

- зубошлифование – для обработки зубьев зубчатых колес;

- шлицешлифование – шлифовка шлицевых валов.

С технологической точки зрения, процессы фактически идентичны, но меняется способ налаживания дисков, угол, под которым происходит резьба. Так как шлифовать вручную или в домашних условиях это невозможно, то станки с подобной оснасткой стоят только в производственных цехах.

Так как шлифовать вручную или в домашних условиях это невозможно, то станки с подобной оснасткой стоят только в производственных цехах.

Глубинное

Напоминает обдирочное, то есть является его модификацией. Сходство в том, что также применяются круги с крупными зернами. Скорость продольной подачи довольно низкая, но снимается до 10 миллиметров, что составляет большую разницу с предыдущими разновидностями. Это достигается путем увеличения контакта между элементами . Это существенно увеличивает производительность, потому что увеличивает скорость исполнения 12 раз в сравнении с плоским или круговым. Но при этом качество итогового материала отличное, в большинстве случаев нет необходимости повторной обработки. Особенность в том, что не все сплавы подвергаются такой крупнозерновой резьбе.

Финишное

Необходимо для достижения эстетического эффекта – блеска, отсутствия разводов и царапин. Такая работа близка к полировке. Следует отметить, что шлифовщик по металлу имеет высокую вредность труда, потому что он вдыхает, даже через перфоратор, пары мельчайших стружек и частиц. Но именно за счет того, что снимаются самые маленькие элементы, достигается такая эффективность. В отличие от полированных покрытий, допускается небольшая матовость. Снимается только 0,02 мкм, или меньше, поэтому нельзя говорить о том, что финишное шлифование корректирует размеры.

Но именно за счет того, что снимаются самые маленькие элементы, достигается такая эффективность. В отличие от полированных покрытий, допускается небольшая матовость. Снимается только 0,02 мкм, или меньше, поэтому нельзя говорить о том, что финишное шлифование корректирует размеры.

В качестве заключения

Разновидности манипуляций многообразны, каждый специалист подбирает индивидуальные методы, режимы оборудования и типы насадок для рабочей поверхности. Сейчас используются не только природные (алмазные, графитовые, кремневые) абразива, но и синтетической природы. Такой широкий ассортимент позволяет подобрать уникальный подход к каждому элементу.

В домашних условиях любители часто используют ручные аппараты, напоминающие напильники, а в производственных цехах стоят механизированные станки. Завершим статью о шлифовальной обработке видео о правильной процедуре манипуляций с металлом:

Бесцентровое шлифование и другие виды шлифования +Видео

1 Инструменты для шлифовки – что выбрать и как пользоваться?

Под термином “шлифование” все подразумевают один и тот же процесс – финишную обработку материала. Но цели обработки могут быть разными. Кто-то придает лоск изделию, кто-то стачивает лишние микрометры, а кто-то удаляет целый слой материала. Для всех этих задач нужны совершенно разные инструменты, которые принадлежат к одной группе – абразивы.

Существует множество абразивов как природного, так и искусственного происхождения. Самым древним, безусловно, является камень, но сейчас в каждой отрасли найдется свой набор специфических абразивов, которые имеют особый состав и отвечают узкому перечню целей. Однако все шлифовальные инструменты можно разделить на круги, машины или ленты.

Шлифовальный круг создают из абразивной основы и особой минеральной, синтетической или керамической связки. Полученный материал легко справится с обработкой как металла, так и дерева или камня. Его можно использовать как на портативных маневренных инструментах, которые легко удержать в одной руке, так и на тяжелых напольных станках; как в бытовых мастерских, так и на крупных промышленных предприятиях.

Полученный материал легко справится с обработкой как металла, так и дерева или камня. Его можно использовать как на портативных маневренных инструментах, которые легко удержать в одной руке, так и на тяжелых напольных станках; как в бытовых мастерских, так и на крупных промышленных предприятиях.

- Абразив на керамической основе способен справиться даже с твердыми металлами и сплавами с алмазным вкраплением. После обработки шероховатость будет на самом низком уровне.

- Круги на бакелитовой связке используют для обработки природных камней, таких как мрамор и гранит, а также они наиболее удобны для шлифовки кирпичных, чугунных и бетонных поверхностей.

- Вулканитовая связка используется для создания самых мелкозернистых абразивов, которые используются для финишной полировки металлов и поверхностей.

Шлифовальная лента используется при обработке элементов как из стали, так и из древесины. Этот инструмент не отличается долговечностью, поскольку состоит из тонкой бумажной либо тканевой основы с напылением слоя абразива, зачастую синтетического.

Например, карбид кремния – этот материал отличается высокой твердостью и эффективностью.

Шлифлента может использоваться как самостоятельно, так и идти в качестве насадки на шлифовальные машины. С помощью этих агрегатов ручной труд удается ускорить в разы, а качество шлифовки или полировки значительно улучшить. Большое количество разновидностей шлифовальных аппаратов, которые отличаются по технологии воздействия, форме платформы, амплитуде колебаний, позволяют решать самые разные задачи. Например, вариошлифовальная машинка предназначена для тонкой работы, а эксцентриковые и вибрационные шлифмашины справятся с большими рабочими площадями.

2 Шлифование в тонкостях – виды шлифования

Как правило, шлифовка применяется на финишном этапе обработки поверхности изделия. При выполнении этой операции часть материала с поверхности удаляется. Данный способ обработки наиболее эффективен при изготовлении различных металлических и деревянных деталей, деталь подгоняют точно по размерам и придают поверхности более качественный вид.

В зависимости от формы обрабатываемой детали, и способа обработки шлифовку делят на следующие виды:

- Круглое шлифование наружное – при данном шлифовании происходит совместное движение шлифовального круга и элемента вдоль его оси, также происходит перемещение поперечной оси для равномерной обработки детали и придания изделию заданных габаритов. Таким образом, изделие приобретает нужную коническую или цилиндрическую форму, что как нельзя лучше подходит для обработки коленвалов, втулок и шпинделей.

- Круглое внутреннее шлифование также используется при работе с цилиндрическими и коническими поверхностями, которые располагаются под наружной поверхностью элементов. Обработка отверстий происходит на специальных внутришлифовальных станках, которые обеспечивают поперечную, планетарную или осциллирующую подачу абразива. Как и наружное, круглое внутреннее шлифование используется в машиностроении при изготовлении таких деталей, как шпиндели, цанговые оправки и прочее.

- Плоское шлифование осуществляется на специальных рабочих столах или электромагнитных плитах. Последние обеспечивают быстрое закрепление и освобождение заготовок. В ряде случаев такая обработка заменяет собой чистовое строгание или фрезерование. Плоское шлифование периферией круга менее производительно, чем обработка торцом, так как во втором случае в процессе участвует больше зерен абразива.

- Профильное шлифование поверхности, которая образуют ломаную или кривую линию, можно осуществить только на станках с профильными кругами. Является разновидностью плоской обработки.

- Бесцентровое шлифование – этот вид обработки происходит без закрепления детали по центральной оси или в патроне. Деталь размещают на ведущем круге, который вращается на малой скорости, а шлифовальный круг обрабатывает поверхность детали за счет более быстрых оборотов.

- Шлифование резьбы (резьбошлифование) – обработка резьбовых соединений с помощью особенных абразивных инструментов для получения более качественной поверхности винтов.

- Глубинное шлифование – разновидность обдирочной обработки, которая в ряде случаев может быть финишной (чистовой). Обработка происходит с удалением слоя до 5 см на малых продольных подачах. Глубинную обработку применяют в том числе и в профильном шлифовании, широкими и узкими кругами.

- Зубошлифование – обработка зубчатых колес из закаленной стали для получения точных пропорций. Как правило, такая обработка проводится на станках с программным управлением, что обеспечивает высочайшую точность работ.

- Совмещенное шлифование – обработка детали с нескольких сторон на одном станке. Для этого могут применяться несколько абразивных кругов, расположенных на одном валу. Такой способ существенно повышает эффективность обработки и точность.

3 Торцевое шлифование – как правильно обработать поверхность

Торцевое шлифование – наиболее эффективный способ привести поверхность заготовки к желаемому результату. Нужно помнить, что при обработке плоскостей торцом абразивного круга зерна будут с разной скоростью взаимодействовать с поверхностью. Самая высокая скорость будет на периферии, самая незначительная – в центре. Производители используют этот фактор, создавая всевозможные тарельчатые и чашечные круги, или изделия с сегментами и лепестками.

Самая высокая скорость будет на периферии, самая незначительная – в центре. Производители используют этот фактор, создавая всевозможные тарельчатые и чашечные круги, или изделия с сегментами и лепестками.

Впрочем, размещать круг таким образом, чтобы деталь шлифовалась всей его торцевой поверхностью, нельзя! В этом случае в работу вступают все зерна абразива, увеличивается сила трения и концентрация тепла, материал может получить прижог или даже оплавиться. Высокая температура может испортить хорошую сталь, поскольку перегрев увеличивает внутреннее давление металла и способствует растрескиванию или крошению кромок.

Чтобы избежать такого эффекта, нужно отклонить ось шпинделя с абразивом на несколько градусов. Важно не переборщить – чем больше угол, тем больше вероятность создать вогнутость на шлифуемой поверхности. Чтобы уменьшить длину дуги круга с поверхностью, лучше использовать сегментный абразив. В таком случае охлаждающая жидкость более эффективно поступает в зону контакта, а отходы шлифования лучше удаляются.

Виды шлифования

Обработка материала для обработки поверхности нужной шероховатости называется шлифованием. Выполняется на станках и ручным способом, используется для обработки древесины, гранита, металла, стекла, и т. д. Механическая шлифовка применяется для более тонкой обработки твердых и хрупких деталей, ее точность может достигать показателей в 1 микрон.

Принцип шлифования достаточно простой. Твердые зерна, например, перемещаются между двумя твердыми поверхностями и разрушаются на них минивыступы, таким образом получается матовый слой.Когда одна поверхность мягкая, а вторая твердая, то получается блестящая поверхность. Например, при шлифовании двух медных плоскостей с использованием наждака получится матовая наружная поверхность, но если наждак нанести на бумагу, то получится уже блестящее покрытие.

Для обработки использовать несколько типов абразивного материала и разные виды шлифования. Для этого подходящий шлифовальный инструмент.

Разновидности шлифования

От того, какой тип покрытия обрабатывают, зависит и тип работ.Различают шлифование:

- Круглое.

- Обдирочное и глубинное.

- Плоское.

- Профильное с тремя подвидами.

Круглое шлифование для обработки тел. В ходе процесса устанавливается во вращающемся патроне, обработка происходит одновременно с вращением шлифовального круга. Применяется для валов, осей, шпинделей, прочих деталей.

Обдирочный способ предполагает усиленное удаление поверхностного слоя, его толщина составляет более 1 мм.Используются шлифовальные круги с зерном больших размеров.

Глубинная шлифовка представляет разновидность обдирочной, относится к финишной обработке. Технология характеризуется толстым слоем снимаемого металла, скорость вращения инструмента происходит на низких оборотах.

Плоское шлифование предназначается для обработки плоской поверхности. Используется два типа – торцом и периферией круга. Технология при определенных обстоятельствах заменить фрезеровку и чистовое строгание.Шлифование торцом производительнее, чем при использовании периферии круга. Процесс работает на рабочих столах, в том числе применяют электромагнитные плиты.

Технология при определенных обстоятельствах заменить фрезеровку и чистовое строгание.Шлифование торцом производительнее, чем при использовании периферии круга. Процесс работает на рабочих столах, в том числе применяют электромагнитные плиты.

Профильная обработка шлифованием выполняется для ломанных и кривых деталей. Различают три подвида технологии:

- Резьбошлифование.

- Зубошлифование.

- Шлицешлифование.

Работа выполняется на технологичном оборудовании с программным управлением.Чаще всего применяется при наружном шлифовании в машиностроительной отрасли.

Шлифовальные материалы и инструмент

Для шлифования применяют различный инструмент и несколько видов абразивных материалов. Абразив – это зерно, используемое в качестве резцов, они срезают лишний слой с обрабатываемой детали или деформируют его, придавая поверхность требуемый вид. В качестве абразива используют популярный электрокорунд и карбид кремния. Также применяется микрокристаллический корунд, сверхтвердые эльбор и алмаз.

Также применяется микрокристаллический корунд, сверхтвердые эльбор и алмаз.

Информация о сравнительных характеристиках абразивных материалов, используемых при изготовлении инструмента, а также сведения о материалах, используемых в таблицах.

Абразив | Характеристики | Область применения |

Электрокорунд | Имеет повышенную термостойкость, хорошую сцепляемость . | Применяется для обработки нержавеющей стали, легированной, хромированной), а также железа и чугуна. |

Карбид кремния | Твердость выше, чем у электрокорунда. Абразив имеет продолговатые зерна с невысокой сцепляемостью. | Используют для шлифовки материала с повышенной твердостью, хрупкостью, сниженным сопротивлением разрыву, это: чугун, керамика, гранит, стекло. |

Алмаз | Имеет высокую стойкость к износу, термостойкость. | Предназначен для чистового шлифования, доводит детали из чугуна, стекла, керамических изделий. |

Эльбор | Более термостойкий по сравнению с алмазом при такой же твердости. | Шлифует высоколегированные, труднообрабатываемые сплавы, быстрорежущий металл при заточке инструмента. |

Также отметим, что древесину шлифуют инструментом, который покрывается корундом или карбидом кремния, при этом используют крупное, среднее и мелкое зерно.Бетон шлифуют дисками с алмазной крошкой, а для финишной отделки используют круги из полимеров.

Виды инструмента

Для обработки использовать различный шлифовальный инструмент:

- Эльборовый на органике: шлифовальные круги для заточки сверл, резцов, ножей, для прорезки пазов и канавок.

- Эльборовый на керамике: для шлифовки материала с твердостью HRC выше 50 единиц.

- Алмазный на органике: для композитных и керамических предметов, для заточки режущих предметов из твердых металлов, для резки кварца, стекла, ферритных сплавов.

- Алмазный на керамике: для шлифовки твердых деталей, композитных пластин, для правки шлифовочных кругов.

- Шкурка и паста: для финишной обработки и полировки, изготавливаются из эльбора и алмаза, после их использования внешний вид получается с шероховатостью не более 0,08 мкм.

- Гибкий инструмент, включает: прямоугольные и круглые листы, торцевые и радиальные круги, щетки, диски. Применяются не только для ручной, но и механической обработки, во втором случае фиксируются к подошве или к колодкам станков.

- Абразивный инструмент с высокопористой крошкой: использовать для наружного шлифования турбин, а также для обработки пластичных деталей из титана и жаропрочных сплавов, полимеров.

Шлифованием обрабатывают детали в разных областях. Машиностроительная и ювелирная отрасль, оптика, деревообрабатывающая промышленность и станкостроение – это только небольшой список производств. Для качественной обработки материала необходимо правильно подобрать вид шлифовки, абразив и оборудование, на котором будут выполнять работу.

Машиностроительная и ювелирная отрасль, оптика, деревообрабатывающая промышленность и станкостроение – это только небольшой список производств. Для качественной обработки материала необходимо правильно подобрать вид шлифовки, абразив и оборудование, на котором будут выполнять работу.

Процесс шлифования металла – видео технологии обработки, виды, способы шлифовальной работы, методы плоского полирования, как шлифовать

05ДекСодержание статьи

- Финальная обработка: что это, и для чего она нужна

- Технология выполнения операции

- Шлифование и полирование металлов: отличия

- Виды шлифования металла

- Круглое

- Бесцентровая шлифовка металла: детали и видео

- Плоское шлифование

- Обдирочное

- Профильное

- Глубинное

- Финишное

- В качестве заключения

Любая стальная поверхность после токарной обработки подвергается процессу шлифования металла – что это такое, какие способы и методы используются во время процедуры, расскажем в этой статье .

Финальная обработка: что это, и для чего она нужна

Это технологическая операция по удалению с внешней и внутренней стороны деталей верхнего шершавого слоя. Она произвела достижение высокоточных размеров и устранения шероховатостей, которые могут привести к повышенному трению, в результате к быстрому износу отточенного образца. Существует много подвидов манипуляций, каждый из которых предусматривает использование специального оборудования и оснастки.

Обрабатываемая заготовка плоской, цилиндрической формы, а также специальные насадки для небольших зазоров, отверстий и внутренней стороны.

При начале работы следует учесть ряд моментов:

- Такая технология не используется в случаях, когда нужно убрать большой диапазон диаметра. Только тончайший слой может быть снят подобным способом.

- Шлифование предназначено для достижения большей степени шероховатости, то есть не всегда добиваются идеальной гладкости.

- Лучше всего сначала произвести термальные работы над изделием, а затем начать шлифовку.

Технология выполнения

От множества операций зависит от процедуры и ее эффект. В частности, от того, как быстро будет двигаться заготовка, вращаться шлифовальный круг (это зависит не только от технических характеристик станка, но и от диаметра насадки, покрытой абразивом) и от того, какое направление предусмотрено на оборудовании – только поступательное или вращательное.

Метод довольно простой. Легче всего его представить на примере наждачной бумаги и дерева. Есть определенная плоскость, которая покрыта неровным слоем песка или частиц горных пород. С помощью нее можно механически воздействовать на рабочую поверхность (деревянную или металлическую). За счет интенсивного трения с нее исчезают неровности.

Аналогичная технология шлифования, используется для этого не наждачка, специальные насадки в виде круга. Они различаются по диаметру, степени абразива (это напыление, образует шероховатость) и цели применения – к разным вариантам подходят различные материалы.

Еще одно проявие обусловлено жесткостью и сопротивляемостью нарушениям структуры. Используется специальный станки, работающие на ручном режиме.

.

Все это снижает длительность эксплуатации, а также приближает разрушение деталей от воздействия окружающей среды, уменьшает их прочность. Это может произойти, если нарушать рекомендации и нормативы, использовать плохие расходные материалы.

Шлифование и полирование металлов: отличия

Обе задачи имеют общее название – финальная или финишная обработка, но цели у них немного отличаются. Полировать изделие, скорее всего, для достижения эстетического эффекта, а шлифовать – для улучшения функциональных качеств.Отсюда различия. В первом варианте применяется наиболее мягкое, щадящее воздействие – диски покрыты мелким абразивом, скорость бывает не такой сильной, а длительность – меньше. Это приводит к тому, что не происходит вторжения в стали, никакие элементы связи не разрушаются. Они не испытывают потребности в повышении своей привлекательности, если они не находятся под взглядом окружающих.

Это приводит к тому, что не происходит вторжения в стали, никакие элементы связи не разрушаются. Они не испытывают потребности в повышении своей привлекательности, если они не находятся под взглядом окружающих.

Более серьезный этап – шлифовка. Это довольно грубое снятие верхнего слоя, в котором может произойти разрушение внутренних качеств, а не только поверхностного покрытия.

Есть еще одно отличие. В процессе полирования предмета используют пасты и мастики, они являются связующим звеном, позволяющим ограничить поверхность от сильного воздействия.

Виды шлифования металла

Срезка частиц происходит в зависимости от вращений:

- круга;

- заготовки.

Также различают то, какой стороной шлифовщик работает – плоскостью круга или его торцовой частью, например, когда убрать шероховатости в отверстиях, резьбе или мелких деталей.Разновидности также могут зависеть от того:

- какое абразиво нанесен на диск;

- с какой скоростью происходит движение;

- выбрана ли маленькая насадка или аналог большего диаметра.

Рассмотрим подробнее самые распространенные способы.

Круглое

Наиболее популярный метод. Различают наружный и внутренний подвид. Осуществляется счет одновременного вращения обоих компонентов – и круга, и металлической детали.Первый обеспечивает режущий эффект, а вторая – равномерность работы.

Обычно не применяется дисковый держатель. Чем шлифовать металл, то есть диаметр насадки в таком случае подбирается из расчета того, чтобы он немного превосходил длину и ширину изделия. При этом обратите внимание на то, что не все диски имеют абразивное покрытие по краям и в центре.

Если в заготовке есть отверстие, например, это полый цилиндр, конус или имеется профильная резьба, то требуется внутренняя обработка. В целом отличие заключается только в том, где при этом находится круг.

Отметим, что в некоторых случаях движения изделия затруднено, если оно имеет большой вес и габариты, тогда шлифовщики ограничиваются только поступательным движением шлифующего элемента.

Бесцентровая шлифовка металла: детали и видео

Классические способы предполагают надежную фиксацию обрабатываемого материала по центру.Ее позиция не меняется, остается статичной. Но есть, например, части автомобильного двигателя, для которых важна высокая точность. Такой метод ее дает за счет того, что делает сама вращение между двумя шлифовальным инструментом.

Это технологически трудный процесс, он может осуществляться только в производственных цехах, а не в домашних условиях.

Плоское шлифование

Один из самых простых способов, потому что используются без чего-либо, а только за счет движений абразивных насадок.Обычно используется при изготовлении различных прессов и других элементов, которые уменьшают плоскость. Применяют как периферийную часть, так и торцевую, хотя первая признана более эффективной за счет сближения больших плоскостей и увеличения силы трения. Иногда шлифовка может заменить фрезерование.

Применяют как периферийную часть, так и торцевую, хотя первая признана более эффективной за счет сближения больших плоскостей и увеличения силы трения. Иногда шлифовка может заменить фрезерование.

Устройство закрепляется либо на электромагнитном столе, либо на обычной основе с помощью станочных приспособлений.

Обдирочное

Удаляется стирание верхнего слоя, если он был поврежден в ходе эксплуатации или из-за этапов производства, например, во время литья, штамповки.Отличие от остальных – используются большие зерна на дисках, за счет чего срезается поверхности более 1 мм. После такой работы нужен один из других видов обработки шлифованием.

Профильное

Это наиболее трудная технология, потому что нужно работать не с прямой линией, а с кривой или ломаной. Обычно это делается своими частными кругами, которые работают через частные сантиметры по окружности, центральное пространство остается незанятым.

Смысл в том, чтобы произвести шлифовку зубцов, резьбы или просто профилей. Абразивные поверхности сочетаются таким образом, что появляется угол, полностью идентичный детали. Так достигается полное повторение контуров и высокая точность процедуры. Различают:

Абразивные поверхности сочетаются таким образом, что появляется угол, полностью идентичный детали. Так достигается полное повторение контуров и высокая точность процедуры. Различают:

- резьбошлифование – для производства винтов, резьбонарезного инструмента;

- зубошлифование – для обработки зубьев зубчатых колес;

- шлицешлифование – шлифовка шлицевых валов.

С технологической точки зрения, процессы фактически идентичны, но меняется способ налаживания дисков, угол, под которым происходит резьба.Так как шлифовать вручную или в домашних условиях это невозможно, то станки с подобной оснасткой стоят только в производственных цехах.

Глубинное

Напоминает обдирочное, то есть его модификацией. Сходство в том, что также применяются круги с крупными зернами. Скорость продольной довольно низкой, но снимается до 10 миллиметров, что составляет большую разницу с предыдущими разновидностями. Это достигается путем увеличения вставки между элементами. Это увеличивает скорость воспроизведения 12 раз в сравнении с предыдущим. Но при этом качество итогового материала отличное, в большинстве случаев нет необходимости повторной обработки. Особенность в том, что не все группы подвергаются такой крупнозерновой резьбе.

Это увеличивает скорость воспроизведения 12 раз в сравнении с предыдущим. Но при этом качество итогового материала отличное, в большинстве случаев нет необходимости повторной обработки. Особенность в том, что не все группы подвергаются такой крупнозерновой резьбе.

Финишное

Необходимо для достижения эстетического эффекта – блеска, отсутствия разводов и царапин. Такая работа близка к полировке. Следует отметить, что он вдыхает, даже через перфоратор, пары мельчайших стружек и частиц.Это именно за счет того, что снимаются самые маленькие элементы, достигается такая эффективность. В отличие от полированных покрытий, разрешений небольшая матовость. Снимается только 0,02 мкм, поэтому нельзя говорить о том, что финишное шлифование корректирует размеры.

В качестве заключения

Разновидности манипуляций разнообразны, каждый специалист подбирает индивидуальные методы, режимы оборудования и типов насадок для рабочей поверхности. Сейчас используются не только природные (алмазные, графитовые, кремневые) абразива, но и синтетической природы. Такой широкий ассортимент позволяет подобрать уникальный подход к каждому элементу.

Такой широкий ассортимент позволяет подобрать уникальный подход к каждому элементу.

В домашних условиях любители используют ручные аппараты, напоминающие напильники, а в производственных цехах стоят механизированные станки. Завершим статью о шлифовальной обработке видео о правильной процедуре манипуляций с металлом:

Виды шлифовки

Шлифовка – это технологическая операция, как правило, финишная операция , при которой часть материала удаляется с обрабатываемой поверхности.Такой вид обработки является высокопроизводительным и эффективным способом отделки поверхности при изготовлении деталей. Шлифовка придаёт поверхности требуемые характеристики по точности размеров, геометрии формы поверхности и её качеству. Слово шлифовка происходит от польского – « Szlifowac », что означает шлифовать, точить, полировать.

Слово шлифовка происходит от польского – « Szlifowac », что означает шлифовать, точить, полировать.

От того каким способом и какова будет форма обрабатываемой поверхности, шлифовка разделяется на виды:

- Круглое наружное

- Круглое внутреннее

- Безцентровое

- Плоское

- Профильное

- Резьбошлифование

- Зубошлифование

- Шлицешлифование

- Глубинное шлифование

- Совмещенное шлифование

Приводное перемещение шлифовального круга осуществляется взаимным перемещением шлифовального круга и вдоль ее оси называемой продольной подачей.Этим способом обработки пользуются при обработке валов, втулок, шпинделей, колен валов и прочих продуктов машиностроения.

Круглое внутреннее шлифование предназначено для работы с цилиндрическими или коническими поверхностями, расположенными под наружными частями, геометрическими элементами деталей. При шлифовке на внутришлифовальных станках процесс обработки предусматривает обработку продольной подачей, врезное шлифование с поперечной подачей, обработку с планетарным вектором движения, а так же осциллирующим движением круга.Примером внутреннего шлифования могут быть части внутренних таких деталей как: цанговая оправка, цанга, шпиндель и др.

При бесцентровом шлифовании деталь не закрепляют в центрах или в патроне, а базируют по обрабатываемой или ранее обработанной поверхности. Деталь начинает вращаться от ведущего круга, скорость которого раз в 60 – 100 менее по сравнению со скоростью основного шлифовального круга.

Шлифовка деталей из металла

Плоское шлифование осуществляется на рабочей поверхности основного стола или на электромагнитной плите в зависимости от обрабатываемого материала. Это могут быть: плитки параллельные, используемые при фрезеровании, плитки Иогансона предназначенные для контроля размеров и пр.

Это могут быть: плитки параллельные, используемые при фрезеровании, плитки Иогансона предназначенные для контроля размеров и пр.

Шлифование поверхностей деталей, образующаяся кривой или ломаной линией, называют профильным шлифованием. К примеру, кулачки распределительного вала форму отличную от круга и имеют поверхность их прошлифована на специальных станках.

Резьбошлифование – это обработка элементов резьбы с помощью специального абразивного инструмента.Такой вид обработки с целью получения качественной поверхности специальной винтовки. В особенности такой метод используется при изготовлении винтовки ШВП , для станков с ЧПУ .

Зубошлифоеание – вид обработки, применяемый в машиностроении, который позволяет шлифовать зубчатые колеса из закаленных сталей с твердостью рабочих поверхностей HRC 48 – 60 , которые работают с высокой точностью в зависимости от условий работы. Шлифование зубьев осуществляется на специальном оборудовании, как правило, с программным управлением.

Шлицешлифование – разновидность шлифования, производимого на специальных станках. Применяется такой способ для обработки валов со шлицевыми соединениями.

Шлифование зубьев осуществляется на специальном оборудовании, как правило, с программным управлением.

Шлицешлифование – разновидность шлифования, производимого на специальных станках. Применяется такой способ для обработки валов со шлицевыми соединениями.

Глубинное шлифование является разновидностью обдирочного шлифования. Однако в различных случаях глубинное шлифование по достигаемому качеству обрабатываемой поверхности может быть чистовым. Обработку проводят с большими глубинами (св. 5 мм ), с малыми продольными подачами. Глубинное шлифование применяется для профильного шлифования, в том числе широкими кругами, для шлифования стружечных канавок на сверлах, гребенок, пазов; при шлифовании резьб, зубьев и червяков и деталей топливной аппаратуры и при алмазной обработке твердосплавных режущих инструментов.

Совмещенное шлифование – это обработка одновременно нескольких сегментов деталей на шлифовальном станке с одной технологической установки. В том, когда шейки установлены близко друг к другу, используются широкие круги для одновременного охвата этих элементов, которые расположены друг за другом, а для обработки изделий, у которых эти места расположены на значительном расстоянии друг от друга, используются шлифование размещенных кругами одновременно на одном валу . Последний метод эффективного повышения точности взаиморасположения шлифуемых поверхностей.

В том, когда шейки установлены близко друг к другу, используются широкие круги для одновременного охвата этих элементов, которые расположены друг за другом, а для обработки изделий, у которых эти места расположены на значительном расстоянии друг от друга, используются шлифование размещенных кругами одновременно на одном валу . Последний метод эффективного повышения точности взаиморасположения шлифуемых поверхностей.

Особенности и виды шлифования – Слесарно-инструментальные работы

Особенности и виды шлифования

К атегория:

Слесарно-инструментальные работы

Особенности и виды шлифования

Шлифование является одним из видов обработки резанием.Оно осуществляется абразивным инструментом – шлифовальным кругом. При шлифовании припуск (в виде стружки) срезается абразивными зернами при их движении относительно заготовки.

За один проход с заготовки срезается толщиной толщины и шириной b абразивными зернами, расположенными на наружной цилиндрической поверхности круга. Зерно при относительном движении образует на обрабатываемой поверхности углубление-царапину металл для которой удален в виде стружки. Размеры стружки весьма малы, так как толщина срезаемого слоя составляет обычно доли миллиметра.Для шлифования характерны большое трение, высокая степень деформации срезаемого слоя и большие затраты механической энергии, при переходе которой в теплоту в зоне резания возникают температуры (до 1000 ° С). Таким образом, процесс резания при шлифовании протекает более интенсивно, чем при других механической обработке.

Зерно при относительном движении образует на обрабатываемой поверхности углубление-царапину металл для которой удален в виде стружки. Размеры стружки весьма малы, так как толщина срезаемого слоя составляет обычно доли миллиметра.Для шлифования характерны большое трение, высокая степень деформации срезаемого слоя и большие затраты механической энергии, при переходе которой в теплоту в зоне резания возникают температуры (до 1000 ° С). Таким образом, процесс резания при шлифовании протекает более интенсивно, чем при других механической обработке.

Рис. 1. Схема плоского шлифования перифериргей круга (а), об вание царапины абразивным зерном (б) и структура круга (в)

В сечении круга плоскостью М помощью его (рис.1, в). Зерна располагаются на разной высоте относительно образующей О — О цилиндра, а их вершины, находящиеся на режущей поверхности круга, могут быть заостренными, скругленными или плоскими. Абразивные зерна 3 соединены образующей связкой 5 так, что размещается пустоты – поры 6, в которых размещается стружка, образующаяся при резании.

Виды шлифования. Наружное и внутреннее круглое шлифование производят периферией плоского

Рис. 2. Виды шлифования

круга (прямого профиля) на универсальных круг-лошлифовальных станках.Главное движение Dr резания осуществляется шлифовальным кругом, заготовке придается вращательное движение Дк круговой подачи. Движение Дпр0д продольной подачи заготовка получает при наружном шлифовании, а шлифовальный круг – при внутреннем. Плоское шлифование плоского кругом или торцом чашечного цилиндрического круга. В последнем случае диаметра обычно больше ширины шлифования и поэтому не требуется поперечной подачи. Положение оси круга зависит от конструкции станка и может быть горизонтальным или вертикальным.

Отрезку заготовок производят тонким кругом, ось которого параллельна оси заготовки; кругу сообщают главное движение резания и движение подачи.

Рис. 3. Заточка заднего (а) и переднего (б) углов фрезы

Особым видом шлифования является заточка режущих инструментов – важнейшая операция при их изготовлении и восстановлении. Заточку производят на специальных и универсальных заточных станках. Заточка зуба фрезы по задней поверхности чашечным коническим кругом на рис.3, а; заточка зуба фрезы по передней поверхности кругом тарельчатой формы – на рис. 3, б.

Заточку производят на специальных и универсальных заточных станках. Заточка зуба фрезы по задней поверхности чашечным коническим кругом на рис.3, а; заточка зуба фрезы по передней поверхности кругом тарельчатой формы – на рис. 3, б.

Реклама:

Читать далее:

Шлифовальные кругиСтатьи по теме:

Шлифование. Шлифование металла. Виды шлифования: круглое шлифование, плоское шлифование.

Шлифование металла

Шлифование – процесс обработки заготовок резанием с помощью инструментов (кругов), состоящих из абразивного материала.Абразивные средства размещены беспорядочно. При вращательном движении в зоне контакта с заготовкой часть зерен срезает материал в виде очень большого числа тонких стружек (до 100000000 в минуту). Процесс резания каждого зерном осуществляется мгновенно. Обработанная поверхность представляет собой совокупность микроследов абразивных зерен и имеет малую шероховатость. Шлифование применют для чистовой и отделочной обработки деталей с высокой точностью.

Шлифование применют для чистовой и отделочной обработки деталей с высокой точностью.

Главным движением при шлифовании круга является вращение шлифовального круга.

Различают следующие основные виды шлифования: плоское, круглое, внутреннее (см. Рисунок).

Плоское шлифование

При плоском шлифовании (рисунок, позиция а) необходимо выполнить продольной подачи S пр . Для обработки поверхности на всю ширину b заготовка или круг должны иметь поперечную подачу D sп , которая выполняется прерывисто при крайних положениях заготовки в конце продольного хода.Периодически осуществляется движение вертикальной подачи D sb , в крайних положениях заготовки в конце поперечного хода.

Плоское шлифование может осуществляться периферией или торцом шлифовального круга.

Круглое шлифование

При круглом шлифовании (рисунок, позиция б) движение продольной подачи осуществляется возвратно-поступательным перемещением заготовки. Подача S пр соответствует осевому перемещению заготовки за один ее оборот.Вращение заготовки является движением круговой подачи. Подача S п на глубину резания происходит при крайних положениях заготовки.

Подача S пр соответствует осевому перемещению заготовки за один ее оборот.Вращение заготовки является движением круговой подачи. Подача S п на глубину резания происходит при крайних положениях заготовки.

Движения, осуществляемые при внутреннем шлифовании, показаны на рисунке, позиции в.

Виды шлифования

Для выполнения процесса шлифования наружных поверхностей деталей используются кругло-шлифовальные, плоско-шлифовальные и бесцентрово-шлифовальные станки. Для обработки сложных фасонных поверхностей используются специальные лентошлифовальные станки.

В лентошлифовальных станках используется инструмент в виде бесконечной абразивной ленты. Лента в процессе шлифования поверхности сложной формы (например, лопатки турбин) огибает сложную поверхность и перемещается в осевом и продольном направлениях. Абразивный слой наносится на бумажную или тканевую основу ленты.

Шлифовально обрабатываются только жесткие детали, не формирующиеся в процессе обработки. Данный способ не допускает обработки малых отверстий.

Данный способ не допускает обработки малых отверстий.

2.Виды и способы шлифования.

В машиностроении наиболее часто применяют следующие виды шлифования: круглое наружное, круглое внутреннее и плоское.

Круглое наружное шлифование. Заготовку устанавливают в центрах или закрепляют в патроне. Различают шлифование с продольной подачей заготовки и врезное шлифование. Для осуществления шлифования необходимо, чтобы шлифуемая заготовка и абразивный инструмент имели заданные относительные движения, без которых резание металлов невозможно.

При

круглом наружном шлифовании с продольной

подачей необходимо следующие движения:

вращение шлифовального круга – главное

движение резания; вращение шлифуемой

заготовки вокруг своей оси – круговая

подача заготовки; прямолинейное

возвратно-поступательное движение

заготовки (или шлифовального круга)

вдоль своей оси – продольная подача;

поперечное перемещение шлифовального

круга на заготовку (или заготовки на

шлифовальный круг) – поперечная подача

или подача на глубину резания. При

шлифовании с продольной подачей

поперечная подача осуществляется

периодически, в конце каждого двойного

или одинарного хода стола.При круглом

наружном шлифовании врезанием высота

круга должна быть равна длине шлифуемой

заготовки или несколько больше ее,

поэтому нет необходимости в продольной

подаче. Поперечная подача в отличие от

продольных рабочих ходов (первый способ)

производится непрерывно в течение всего

шлифования. Таким образом, для выполнения

наружного шлифования врезанием необходимы

следующие движения: вращение шлифовального

круга, вращение шлифуемой заготовки

вокруг своей оси или ее круговая подача

и непрерывная подача шлифовального

круга.

При

шлифовании с продольной подачей

поперечная подача осуществляется

периодически, в конце каждого двойного

или одинарного хода стола.При круглом

наружном шлифовании врезанием высота

круга должна быть равна длине шлифуемой

заготовки или несколько больше ее,

поэтому нет необходимости в продольной

подаче. Поперечная подача в отличие от

продольных рабочих ходов (первый способ)

производится непрерывно в течение всего

шлифования. Таким образом, для выполнения

наружного шлифования врезанием необходимы

следующие движения: вращение шлифовального

круга, вращение шлифуемой заготовки

вокруг своей оси или ее круговая подача

и непрерывная подача шлифовального

круга.

При

бесцентровом шлифовании резание

осуществляется шлифовальным кругом

так же, как на обычных центровых

шлифовальных станках. Особенность этого

процесса определяется спецификой

закрепления и подачи шлифуемой заготовки.

При бесцентровом наружном шлифовании

шлифуемую заготовку устанавливают на

опорный нож между кругами – шлифующий

(рабочее), расположенное слева, и подающим

(или ведущим), расположенным справа. Для

осуществления бесцентрового шлифования

необходимы следующие движения: вращение

шлифовального круга, вращение подающего

круга, круговая и продольная подачи.Вращением подающего круга шлифуемой

заготовке сообщается вращение и

продольная подача, для получения которой

устанавливают под небольшой ведущий

углом к оси шлифующего круга.

Для

осуществления бесцентрового шлифования

необходимы следующие движения: вращение

шлифовального круга, вращение подающего

круга, круговая и продольная подачи.Вращением подающего круга шлифуемой

заготовке сообщается вращение и

продольная подача, для получения которой

устанавливают под небольшой ведущий

углом к оси шлифующего круга.

Круглое внутреннее шлифование – шлифование с продольной подачей шлифовального круга или заготовки и шлифование врезанием. Для этого метода шлифования необходимы те же движения, что и при круглом наружном шлифовании с продольной подачей: вращение шлифовального круга, круговая подача заготовки, продольная подача заготовки или круга, поперечная подача шлифовального круга.Возможны так же внутреннее врезное и внутреннее бесцентровое шлифование.

Круглое бесцентровое внутреннее шлифование осуществляют без закрепления заготовки.

Плоское

шлифование делят

на две группы: шлифование периферией

круга и шлифование торцом круга.

Для осуществления плоского шлифования необходимы следующие движения: а) главное движение резание – вращение шлифовального круга; б) движение подачи шлифуемой заготовки; в) движение поперечной подачи детали или шлифовального круга в направление, перпендикулярном движению подача; г) движение шлифовального круга на заготовку или заготовки на шлифовальный круг – подача на глубину шлифования.В том случае, когда высота шлифовального круга больше ширины шлифуемой заготовки, поперечная подача отсутствует.

Бесцентровое шлифование и другие виды шлифования + Видео

1 Инструменты для шлифовки – что выбрать и как пользоваться?

Под термином “шлифование” все подразумевают один и тот же процесс – финишную обработку материала. Но цели обработки могут быть разными. Кто-то придает лоск изделию, кто-то стачивает лишние микрометры, а кто-то удаляет целый слой материала.Для всех этих задач нужны совершенно разные инструменты, которые принадлежат к одной группе – абразивы.

Существует множество абразивов как природного, так и искусственного происхождения. Самым древним, безусловно, является камень, но сейчас в каждой отрасли найдется свой набор специфических абразивов, которые имеют особый состав и представляют узкому перечню целей. Однако все шлифовальные инструменты можно разделить на круги, машины или ленты.

Шлифовальный круг из абразивной основы и особой минеральной, синтетической или керамической связки. Полученный материал легко справится обработкой как металла, так и дерева или камня . Его можно использовать как на портативных маневренных инструментах, которые легко удерживать в одной руке, так и на тяжелых напольных станках; как в бытовых мастерских, так и на крупных промышленных предприятиях.

- Абразив на керамической основе справиться даже с твердыми металлами и сплавами с алмазным вкраплением. После обработки шероховатость будет на самом низком уровне.

- Круги на бакелитовой связке использовать для обработки природных камней, таких как мрамор и гранит, а также они наиболее удобны для шлифовки кирпичных, чугунных и бетонных поверхностей.

- Вулканитовая связка используется для создания самых мелкозернистых абразивов, которые используются для финишной полировки металлов и поверхностей.