Виды швов сварка: виды сварных соединений и классификация способов сварки

alexxlab | 11.04.1995 | 0 | Разное

Виды сварных соединений и швов

Сеть профессиональных контактов специалистов сварки

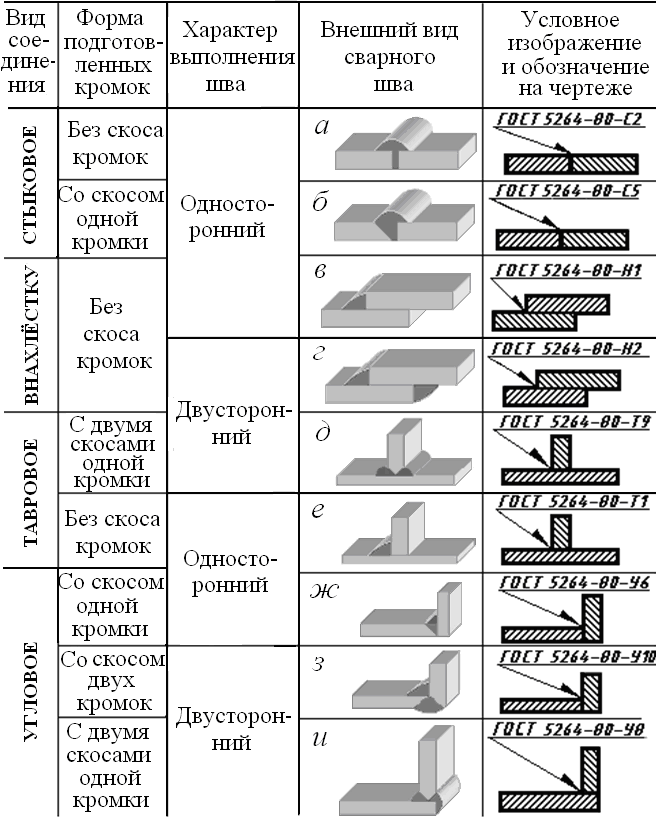

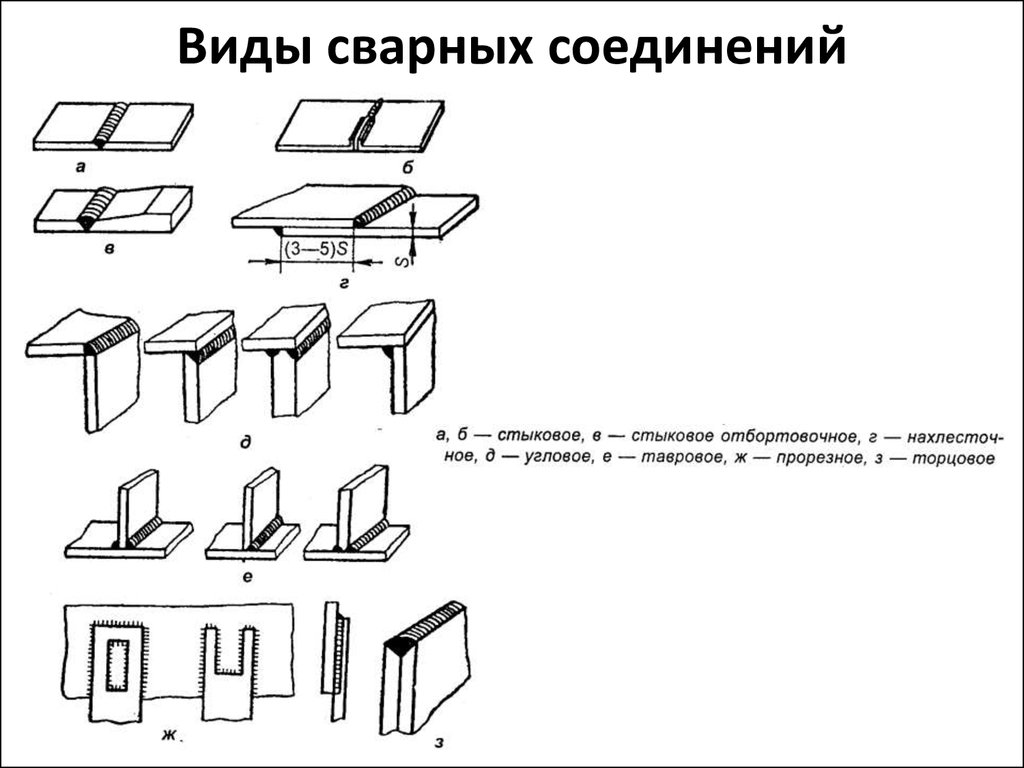

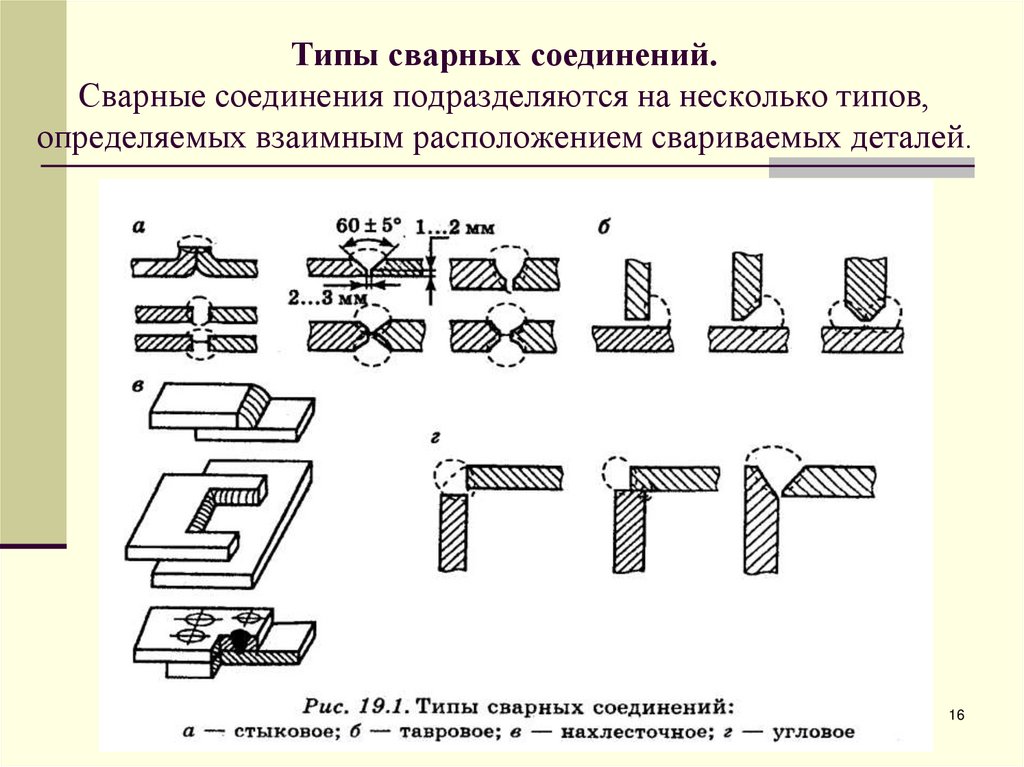

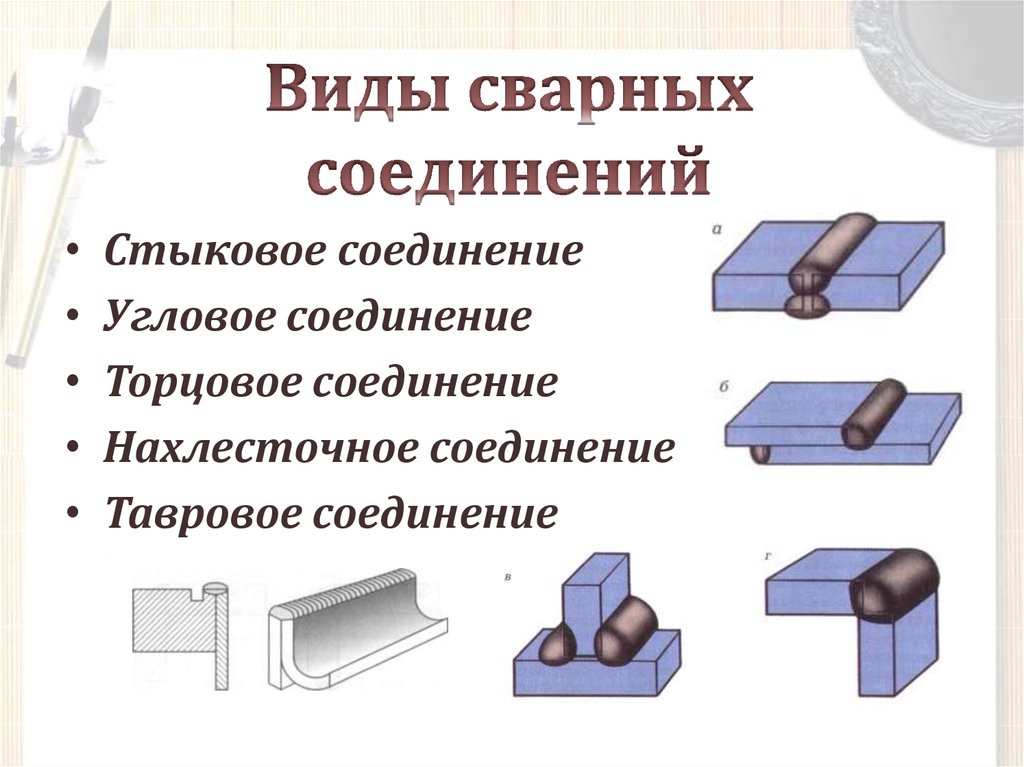

Неразъемное соединение, выполненное сваркой, называется сварным соединением. В зависимости от взаимного расположения в пространстве соединяемых деталей различают соединения:

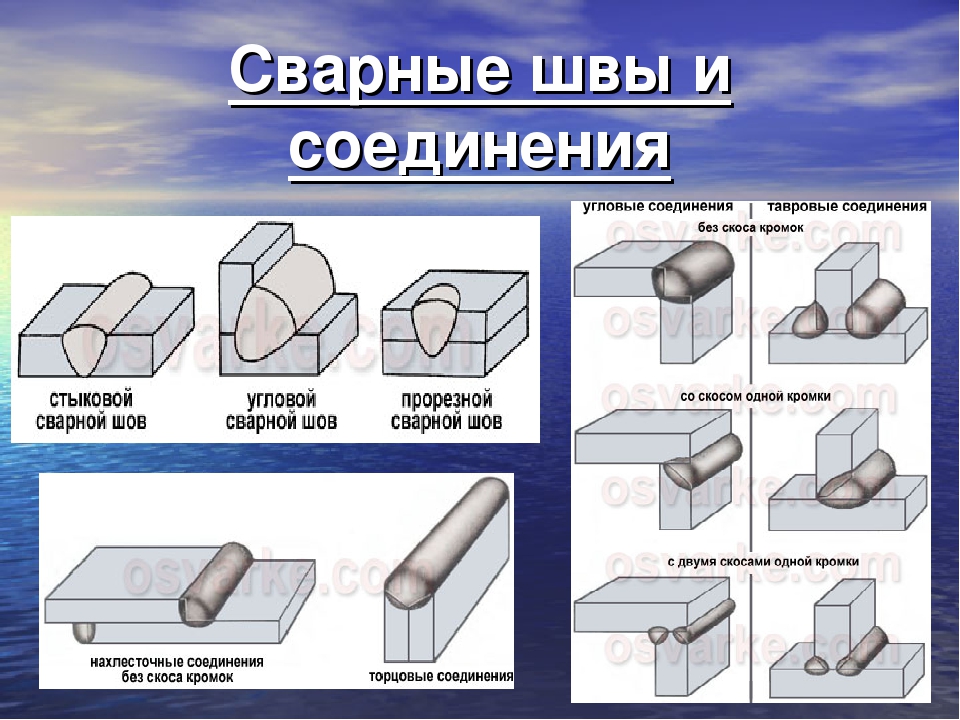

- Стыковые сварные соединения (Рис. 1, а) – свариваемые элементы располагаются в одной плоскости или на одной поверхности. Устанавливается 32 вида стыковых соединений. Обозначаются С1, С2, С3, С4 и т.д.

- Нахлесточные сварные соединения (Рис. 1, б). Свариваемые элементы расположены параллельно и перекрывают друг друга. Величина перекрытия должна быть в пределах 3-420 мм. Обозначаются Н1, Н2.

- Тавровые сварные соединения(Рис. 1, в). Отличительной особенностью этих соединений является то, что одна из соединяемых деталей торцом устанавливается на поверхности другой и приваривается, образуя в сечении как бы букву Т (отсюда и название – тавровое). Обозначаются Т3, Т6 и т.

- Угловые сварные соединения (Рис. 1, г) – сварное соединение двух элементов, расположенных под прямым углом и сваренных в месте примыкания их краев.

Рисунок 1. Типы сварных соединений.

а) стыковое; б) нахлесточное; в) тавровое; г) угловое.

Обозначаются согласнo ГОСТ 5264-80 У1, У2, У3 и т.д.

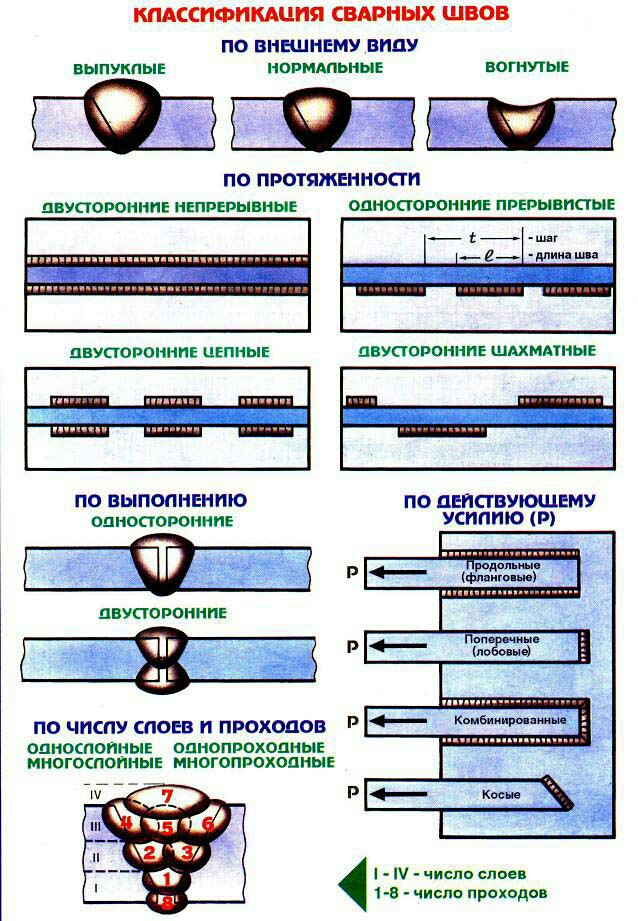

По виду сварного соединения – стыковые и угловые.

По положению сварного соединения в котором выполняются сварные швы бывают: «в лодочку» нижние, полугоризонтальные, горизонтальные, полувертикальные, вертикальные, полупотолочные и потолочные.

По конфигурации сварного соединения швы бывают прямолинейные кольцевые и криволинейные.

По протяженности сварного соединения – сплошные и прерывистые.

По применяемому виду сварки разделяются на швы ручной дуговой сварки, автоматической и механизированной под флюсом, швы дуговой сварки в защитных газах, швы электрошлаковой сварки, электрозаклепочные, контактной, газовой, паянных соединений.

По способу удержания сварочной ванны: на швы, выполненные без прокладок и подушек, на съемных и остающихся стальных прокладках, на медных, флюса медных, керамических и асбестовых подкладках.

По количеству наложения швов бывают односторонние, двусторонние, многослойные и многопроходные.

По применяемому для сварки материалу швы сварных соединений подразделяются на швы из углеродистых и легированных сталей, швы цветных металлов, биметалла, винипласта и полиэтилена.

По расположению свариваемых деталей относительно друг друга швы могут быть под острым, тупым, прямым углом, а также располагаться в одной плоскости.

По действующему на шов усилию швы бывают фланговые, лобовые, комбинированные и косые.

По объему наплавленного металла нормальные, ослабленные и усиленные швы.

По форме свариваемой конструкции на изделии продольные и поперечные.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone. info обязательна.

info обязательна.

Основная классификация сварных швов для разных видов сварки

Екатерина

Сварочный шов – это участок соединения двух частей в единое целое, благодаря расплавлению металла под воздействием высокой температуры и дальнейшей его кристаллизации. На сегодняшний день различают более 100 типов соединений. Они все разделяются по особым параметрам и делятся на различные группы и подгруппы, в связи с чем и существует множество классификаций сварных швов.

Содержание статьи

- По виду сварного соединения

- По месту выполнения сварки

- По конфигурации

- По протяженности

- По технологии выполнения

- По отношению к направлению действующих усилий

- По форме наружной поверхности

- По виду сварки

По виду сварного соединения

Классификация сварных швов по виду сварного соединения делится на стыковые и угловые. Какое именно произвести соединение в той или иной ситуации, решает мастер, отталкиваясь от положения деталей в пространстве.

Какое именно произвести соединение в той или иной ситуации, решает мастер, отталкиваясь от положения деталей в пространстве.

- Швы угловые производятся тогда, когда заготовки находятся по отношению друг к другу под углом.

- Сварка стыковых соединений образуется в результате прилегания двух частей или деталей торцами друг к другу, которые располагаются на одной плоскости. Сама дорожка при этом может быть трех видов – вогнутая, выпуклая или плоская. Последняя применяется чаше всего, так как она не имеет особо выраженного перехода на стыке деталей, что выглядит более естественно, в сравнении с остальными двумя типами. Такой метод чаще всего используется при электродуговой сварке на низких токах, чтобы не пропалить заготовку. Например, тонколистовая сталь – идеальный материал для применения сварки стыковых соединений.

- Прорезной (электрозаклепочный) производится в отверстии, которое имеется на детали и выполняется в виде точечных заклепок. То есть, при этом не образуется сварная ванна и шов результате, а детали спаиваются небольшими участками через пазы в заготовке.

По месту выполнения сварки

Классификация сварных соединений и швов данной категории зависит от положения свариваемых деталей в пространстве. Например, если нужно починить деталь какой-то конструкции, которую нельзя снять и положить, но она при этом находится на некотором расстоянии от пола, то работу мастер будет производить потолочным,нижним, горизонтальным или вертикальным соединением, отталкиваясь от размещения этой детали.

- Горизонтальные – это сварные швы, которые тянутся слева направо (или наоборот) на вертикальной детали. Чтобы при этом масса металла не стекала вниз, необходимо правильно подобрать скорость движения электродом или горелкой и силу тока (это подбирается для каждого случая в индивидуальном порядке, отталкиваясь от типа сварки, характеристик деталей и мастерства специалиста).

- Вертикальный метод производства стыковых швов ведется на вертикально расположенных заготовках, при этом швы ведутся сверху вниз (или наоборот). Сложность данного процесса заключается в том, что срабатывает сила притяжения Земли и расплавленная металлическая масса все время стекает вниз, что портит и качество и внешних вид детали.

Такое соединения рекомендуется проводить в крайних случаях и только тем мастерам, у которых уже есть определенный теоретический и практических багаж знаний для работы такими дорожками. Подробнее с технологией вертикального шва можно ознакомиться тут.

Такое соединения рекомендуется проводить в крайних случаях и только тем мастерам, у которых уже есть определенный теоретический и практических багаж знаний для работы такими дорожками. Подробнее с технологией вертикального шва можно ознакомиться тут. - Потолочным называется положение, при котором деталь находится выше головы мастера, что намного усложняет процесс. При осуществлении потолочных сварочных швов нужно строго соблюдать правила безопасности и технологию выполнения сварки, потому что в данном случае опасность заключается в стекании массы расплавленного металла.

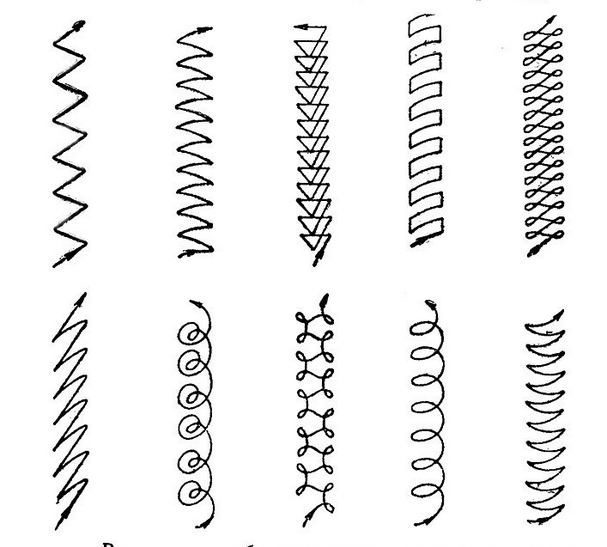

- Нижние способы сварки выполняются тогда, когда деталь располагается внизу по отношению к мастеру. Это самый удобный метод соединения, так как металл не растекается по сторонам или вниз, а стекает в кратер. Кроме этого, свободно выходят газы и шлаки на поверхность. Стыковое сварное соединение в нижнем положении выполняется формированием валиков на протяжении всего стыка деталей. При этом технология сварки простая – достаточно вести электрод или горелку прямо или зигзагом для создания надежной и эстетически привлекательной дорожки.

По конфигурации

Данная категория стыковых швов используется при ручной дуговой сварке электродом. Сюда относятся три типа сварочных швов – прямолинейные, криволинейные и кольцевые (спиральные). Они производятся вне зависимости от положения рабочего изделия. Все типы швов данной классификации предполагают, как стыковое, так и нахлесточное сварное соединение.

По протяженности

Классификация сварных швов по протяженности бывает двух видов: сплошные или прерывистые.

- Прерывистый – это такой шов, который производится определенной длины с синхронным интервалом. Он, в свою очередь, делится на два типа – цепная дорожка и шов в шахматном порядке. Например, двусторонние прерывистые соединения на одной стороне стенки расположены против сваренных участков шва с другой ее стороны. Такие типы сцепления могут быть как односторонними, так и двусторонними. То есть, деталь спаивается с двух сторон. Расстояние между этими сварными отрезками называется «сварочный шаг».

- Сплошные способы сварки также делятся на короткие и длинные дорожки, и совершаются вдоль всей заготовки.

- Точечный способ стыковых швов значительно отличается от других, за счет того, что здесь нет сварочной ванны и дорожки. В этом случае заготовки соединяются точками, за счет нахлесточного сварного соединения. Такой способ зачастую применяется для пайки тонкого металла или аккумуляторов.

Способы протяженных швов: а) сплошной б) прерывистый, в) точечный, г) прерывистый шахматный, д) прерывистый сплошной (цепной)

По технологии выполнения

В зависимости от технологии, по которой производится скрепление, выделяют основные четыре вида:

- Подварочный, где — меньшая часть двухстороннего шва, выполняется предварительно для предотвращения прожогов при последующей сварке;

- шов-прихватка позволяет фиксировать детали, которые уже расположены для сварки;

- временный шов необходим, чтобы скрепить заготовки на некоторое время, а по окончанию работ он удаляется.

- монтажный сварной шов, используется во время монтажа различных конструкций.

По отношению к направлению действующих усилий

Сварка стыковых соединений содержит еще одну важную классификацию, в зависимости от отношения к направлению усилий:

- Продольный способ создания стыка (фланговый), при котором усилие действует параллельно оси дорожки;

- Поперечный метод (лобовой) сварного шва, при котором его ось находится перпендикулярно (90 градусов) к оси усилия;

- Комбинированное соединение сваркой включает в себя одновременно и фланговый и поперечный тип;

- Косой, при котором ось шва располагается под углом к направлению действующих усилий.

По форме наружной поверхности

По форме поверхности сцепления делятся на три основных типа:

- Выпуклые (усиленные)- это многослойные швы, применяемый в сцеплениях при статических нагрузках, но усиленный наплыв приводит к чрезмерному расходу электродного металла и в связи с этим для его использования нужно экономическое обоснование.

- Вогнутые (ослабленные) способы используются для скрепления тонкого металла.

- Нормальные или плоские актуальны при динамических нагрузках, так как они не имеют особого перепада между дорожкой и основным металлом.

По виду сварки

Классификация сварных швов по виду сварки разделяется в зависимости от типа воздействия сварочного аппарата. Например, при работе в среде аргона или другого защитного газа, соединение будет не иначе, как «газовым», при работе с электродом – «электродуговым». Самыми основными видами являются следующие швы:

- ручной дуговой сварки – стыковое или нахлесточное соединение реализуется вручную с помощью электрода. Таким образом, можно скрепить практически любой металл, толщиной от 0,1 до 100 мм в любом положении;

- автоматической сварки, которые осуществляются при работе с аппаратом – трансформатором, выпрямителем или инвертором;

- сварки в инертном газе. Такие стыковые, угловые и нахлесточные соединения считаются самые прочные, так как сварка происходит в среде инертных газов, которые защищают его от окисления.

Большим плюсом такого скрепления является эстетический вид и отсутствие отходов и шлаков;

Большим плюсом такого скрепления является эстетический вид и отсутствие отходов и шлаков; - газовой сварки – дорожка формируется под воздействием температуры, которая создается за счет горения рабочего газа, исходящего из горелки;

- паяных соединений, которые совершаются с помощью паяльника.

Кроме описанных, существует еще множество способов для соединения деталей, как обычных, так и нестандартных, которые применяются для заваривания деталей в труднодоступных местах. Например, швы могут быть однослойными (а) или многослойными(б, в), при которых накладывается несколько валиков, располагающихся на одном уровне поперечного сечения шва.

Похожие публикации

Общие типы, используемые в сварке и производстве металлов – PEKO Precision Products, Inc

Соединения листового металла присутствуют в каждой сборке листового металла. Эти соединения листового металла, от воздуховодов до рам и обшивок, чрезвычайно распространены, но, как правило, неизвестны обычному зрителю. Методы изготовления листового металла создают эти специальные соединения, чтобы обеспечить правильное функционирование сборок более высокого уровня, в которых они находятся.

Методы изготовления листового металла создают эти специальные соединения, чтобы обеспечить правильное функционирование сборок более высокого уровня, в которых они находятся.

Снаружи можно увидеть только шов, выпуклость или вообще ничего. Некоторые общие варианты конструкции соединений листового металла основаны на использовании и характеристиках шва. При проектировании учитываются такие вещи, как материал, давление, толщина и применение.

Сегодня мы рассмотрим 5 распространенных типов сборных соединений листового металла, которые чрезвычайно распространены в отрасли.

Соединения внахлестку (простые и заподлицо)

Как следует из названия, соединения внахлестку представляют собой две кромки, перекрывающиеся определенным образом.

Соединение внахлестку

Плоское соединение внахлестку не требует изготовления и может состоять из двух кромок, смещенных просто за счет их толщины и некоторой длины вдоль кромки.

Плоское соединение внахлестку

Соединение внахлестку создает шов, в котором одна кромка смещена для скольжения под другой кусок материала, при этом лицевая сторона каждой части находится в одной плоскости.

Их можно соединять различными способами, такими как точечная сварка, сплошная сварка, заклепки и пайка.

Соединение со стоячим швом

Другим распространенным типом соединения листового металла является стоячий фальц .

Соединение стоячим швом

Стоячий шов требует формирования обоих краев. Первая форма представляет собой фланец, изогнутый под углом 9Угол 0 градусов.

Второй край представляет собой изгиб под углом 90 градусов с формованным краем. Кромка надевается на фланец и может быть соединена заклепками или сваркой.

Важно отметить, что выступ стоячего фальца должен быть обращен внутрь собираемой конструкции из листового металла.

Стоячие фальцы могут использоваться в более крупных приложениях, таких как камеры и кожухи.

Рифленый шов

Соединение листового металла с желобчатым швом представляет собой любопытную комбинацию заподлицо внахлест и открытых кромок.

Соединение с канавкой

При желобчатом шве края обеих деталей образуют открытый шов. Это напоминает две руки, сцепившие пальцы вместе.

Иногда называемые замковыми швами, они могут ускорить процесс сборки, легко позиционируя себя по одной оси. Сборщики могут быстро стыковать швы, а сварщик может легко зажать и приварить в нужное положение.

Угловые соединения (необработанные и фланцевые)

Необработанное и фланцевое угловое соединение

необработанный и фланцевый угол соединение представляет собой тип соединения листового металла, который очень похож на простой внахлестку.

Он используется на углах и состоит из плоского куска заготовки, соединенного с изгибом под углом 90 градусов, который создает форму угла.

Плоская деталь (необработанная) накладывается на угловой изгиб (фланец), затем соединяется точечной сваркой, заклепками или пайкой. Прихватка или сплошная сварка рекомендуется для материалов большой толщины.

Фланец и фланцевое угловое соединение

9Однако фланец 0017 и угловое соединение фланца создаются таким же образом, но обе детали формируются в виде фланца и накладываются друг на друга.

Это соединение листового металла подходит для заподлицо внешних углов и более тяжелых толщин.

Двойной угловой шов

Двойной угловой шов

Двойной угловой шов представляет собой нечто среднее между угловым швом и желобчатым швом.

Состоит из двух открытых швов, таких как желобчатый шов, двойной шов имеет угол 90 градусов, образующий угол.

Может использоваться для сложных кривых и иногда требует специального инструмента для плотного зажима.

Эти 5 соединений из листового металла — лишь малая часть многих десятков соединений, доступных при изготовлении листового металла.

Имейте в виду, что для создания изделий и сборок из листового металла вам потребуются операции сварки, соединения, гибки и формовки.

Для получения дополнительной информации о сборках из листового металла загрузите наш контрольный список из 8 вопросов, которые вы должны задать себе, прежде чем выбрать производителя листового металла и сварки для своего проекта.

Поделиться артикулом:

Что такое шовная сварка? | Блог Westermans

Трудно ответить, если мы не знаем, что производится.

Начнем с вопроса:

- Соединяемый ли это аналогичный материал?

- Можно ли перекрывать?

- Размеры свариваемого материала?

A. Сварка контактным швом

Это процесс, при котором происходит сварка на сопрягаемых поверхностях двух одинаковых металлов. Шов может быть стыковым или внахлестку, и обычно представляет собой автоматизированный процесс и формирует сварной шов постепенно, начиная с одного конца.

Сварка швов сопротивлением основана на использовании двух электродов, обычно изготовленных из меди, для приложения давления и тока. Электроды часто имеют форму диска и вращаются, когда материал проходит между ними.

Сварка швов сопротивлением обеспечивает чрезвычайно прочный сварной шов, поскольку соединение проковывается под действием тепла и давления. Правильно сваренное соединение, образованное контактной сваркой, легко может быть прочнее материала, из которого оно выполнено.

Аппарат для контактной сварки швов обычно используется при производстве круглых или прямоугольных стальных труб, таких как выхлопные трубы или огнетушители.

B. Сварка продольного шва

Преимущество использования аппарата для шовной сварки заключается в том, что он позволяет легко соединить две плоские пластины трубчатой трубы без какой-либо прихваточной сварки.

Продольные закаточные машины обеспечивают автоматизированный процесс сварки гладких пластин, листов, труб и секций резервуаров для изготовления цилиндрических заготовок. Идеально подходит для изготовления котлов и газовых баллонов.

Сварные линейные швы без начальных/концевых кратеров, равномерные по всей длине шва, без изменения цвета с нержавеющей сталью.

При шовной сварке можно использовать различные методы: MIG/MAG, TIG, Sub-Arg, плазма, плазма-замочная скважина, микроплазма, лазер

Подходит для тонкой стали, нержавеющей стали, оцинкованного/покрытого алюминием металла, алюминия , титан, латунь, медь, свинец, титан-цинк, платина-родий, обычно с максимальной толщиной 10 мм.

Устройство для сварки продольных швов дает оператору повторяемость одним нажатием кнопки. Закаточные машины увеличивают производительность, обеспечивая стабильное качество сварных швов от детали к детали.

Эти машины консольно закреплены с одного конца, что позволяет загружать и выгружать открытые и закрытые секции на стержень оправки.

Такое соединения рекомендуется проводить в крайних случаях и только тем мастерам, у которых уже есть определенный теоретический и практических багаж знаний для работы такими дорожками. Подробнее с технологией вертикального шва можно ознакомиться тут.

Такое соединения рекомендуется проводить в крайних случаях и только тем мастерам, у которых уже есть определенный теоретический и практических багаж знаний для работы такими дорожками. Подробнее с технологией вертикального шва можно ознакомиться тут.

Большим плюсом такого скрепления является эстетический вид и отсутствие отходов и шлаков;

Большим плюсом такого скрепления является эстетический вид и отсутствие отходов и шлаков;