Виды сплавы: СПЛАВЫ | Энциклопедия Кругосвет

alexxlab | 29.03.2023 | 0 | Разное

Виды сплава по горным рекам, категории сложности и маршруты на сайте splav38.ru

Сплав по реке – один из самых захватывающих видов летнего отдыха. Компания SPLAV38 разработала множество туров для получения разных впечатлений участниками сплавов. Каждый найдет свой вариант и насладится отдыхом сполна!

Первый критерий отличия маршрутов — категории сложности сплава по рекам или степень экстремальности. В водном туризме существует 6 категорий. По градации цифры 4-6 говорят о крутых порогах и профессиональном уровне сплавщиков. Поэтому наши туры учитывают степень подготовки участников и не имеют маршрутов выше 4 категории. Задача компании обеспечить максимально безопасный отдых и увлекательное мероприятие. Организация каждого сплава проходит под руководством опытных инструкторов.

Второй критерий выбора – время сплава. У нас представлены туры на один, два или три дня.

Итак, какие же виды сплавов по реке мы предлагаем:

Однодневный маршрут по реке Иркут от деревни Шаманка до села Введенщина вдоль живописных видов окрестных берегов по спокойной воде. Знакомство со сплавом, владение веслом, купания на стоянке – все это сделает день приятным. Вы привезете с собой домой эмоциональный запас новых сил и загар. Хорош для одиночного, дружеского и семейного выезда, корпоративных мероприятий. Многодневный сплав станет целым путешествием на 2 или 3 дня.

Знакомство со сплавом, владение веслом, купания на стоянке – все это сделает день приятным. Вы привезете с собой домой эмоциональный запас новых сил и загар. Хорош для одиночного, дружеского и семейного выезда, корпоративных мероприятий. Многодневный сплав станет целым путешествием на 2 или 3 дня.

Двухдневный маршрут по Иркуту предполагает прохождение нескольких шивер и порогов. Подойдет для семейного выезда с детьми от 5 лет, корпоративных тимбилдингов и, конечно, любителей рыбалки. На участке сплава от поселка Анчук до деревни Шаманка есть рыбные места.

Специально для заядлых рыболовов мы организуем туры с возможностью порыбачить от души с остановкой в местах потенциально богатых на улов. Продолжительность и условия обсуждаются индивидуально.

Трехдневный тур по Верхнему Иркуту больше наполнен острыми ощущениями при прохождении бурных порогов. В течение двух дней участники оттачивают мастерство прохождения маршрута. И каждый раз успех зависит от всех членов экипажа сплавсредства. Интересно, насыщенно и бодро пролетит время этого тура!

Интересно, насыщенно и бодро пролетит время этого тура!

Прогулочный сплав по реке Ангара вдоль набережных Иркутска – уникальная возможность разнообразить свой городской отдых. Это не просто катание по реке, например, на теплоходе.Возможность оказаться на воде в байдарке с веслом в компании инструктора, ощутить течение реки, увидеть город другими глазами.

Экстремальный тур. Название говорит само за себя. Порог Лангутайский на реке Хара-Мурин в 30 км от Байкальска имеет 4 категорию сложности. Два дня насыщенные разными эмоциями остаются послевкусием восторга и желания все повторить. Как правило, вдохновленные участники одного из вышеописанных туров следующим покупают экстремальный. А после участие в нем приобретают его снова и снова. Остаться равнодушным точно не получится!

Комбинированный сплав состоит из двух этапов. Сначала пеший поход от места заброски до реки через лес, затем сплав по Иркуту до села Введенщина. Любители разнообразной физической нагрузки с удовольствием оценят это предложение.

Туры выходного дня включают все описанные виды сплавов по реке. Трехдневный маршрут рассчитан на пятницу, субботу и воскресенье. Прогулочные и однодневный сплавы возможны в любой день недели. Рекомендуем ознакомиться с расписанием на сезон. При индивидуальных пожеланиях всегда лучше связаться с менеджером нашей компании и прояснить варианты.

Все маршруты сплава по реке пройдены многократно. Организация отлажена на опыте нескольких лет и отзывах многих наших клиентов.

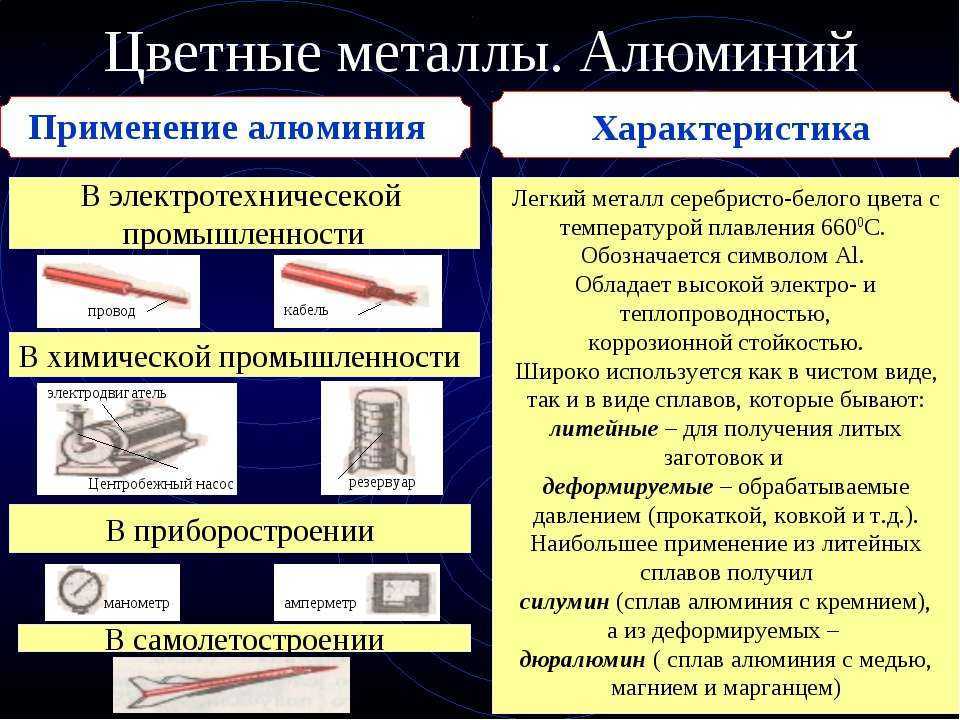

Виды алюминиевых сплавов

Но сколь бы значимыми ни были вышеперечисленные классификации, они не дают ответа на, пожалуй, самый главный вопрос: из какой марки алюминия или алюминиевого сплава сделан лист?

Легирование и модифицирование

Добавление легирующих элементов позволяет получать металл с улучшенными характеристиками, делая акцент на принципиально важных для конкретных областей применения свойствах: прочности, твердости, пластичности, коррозионной стойкости, устойчивости к высоким температурам, сопротивлении ползучести, свариваемости и т. д.

д.

Наличие разнообразных возможностей алюминиевых сплавов обеспечивается добавлением таких легирующих элементов как магний, медь, цинк, кремний, марганец.

Кроме того, свойства алюминия и его сплавов улучшают модифицированием – введением в расплав в совсем небольших по сравнению с легирующими элементами количествах добавок тугоплавких металлов: титана, ванадия, циркония и др.

Листы из первичного и технического алюминия. О пищевом алюминии

Достаточно широко используются листы из первичного алюминия марок А0 (содержание алюминия – 99 %, твердость – HB 10-1=25 МПа), А5 (99,5 %, 20 МПа), А6 (99,6 %, 20 МПа), А7 (99,7 %, 20 МПа). А также листы из технического алюминия марок АД (содержание алюминия – 98,8 %), АД0 (99,5 %), АД00 (до 99,7 %), АД1 (99,3 %).

Благодаря отсутствию примесей и легирующих элементов алюминиевые листы из первичного алюминия не токсичны и абсолютно безопасны. Поэтому их используют для изготовления оборудования и бытовых предметов, служащих для производства и хранения пищевых продуктов.

Термин «пищевой алюминий» применяется часто, хотя в нормативно-технических документах в таком написании не встречается.

В ГОСТ 1583-93 «Сплавы алюминиевые литейные. Технические условия» говорится о сплавах АК7, АК5М2, АК9, АК12, которые применяют для изготовления изделий пищевого назначения.

Использование для этих целей других марок алюминиевых сплавов в каждом отдельном случае требует разрешения органов здравоохранения.

В этом же документе регламентировано содержание в «пищевых» алюминиевых сплавах вредных для здоровья человека элементов. Массовая доля цинка не должна превышать 0,3 % свинца – 0,15 %, мышьяка – 0,015 %, бериллия – 0,0005 %.

В ГОСТ 17151-81 «Посуда хозяйственная из листового алюминия. Общие технические условия» упоминаются марки листов алюминиевых АД1, АД, А7, А6, А5, А0, что дает основания отнести их (вместе с ними листы алюминиевые марки АД1Н, а также АД1М, АД1Н2, А5М, А5Н2, А5Н и некоторые другие) к пищевому алюминию.

Листы из алюминиевых сплавов системы «алюминий-магний»: от океанских глубин до космоса

Сплавы алюминия с магнием, т. н. магналии, обладают высокой коррозионной стойкостью, устойчивы к воздействию морской воды, кислот и SO2-содержащих сред. А еще отличаются высокой пластичностью и, как правило, легко поддаются механической обработке.

н. магналии, обладают высокой коррозионной стойкостью, устойчивы к воздействию морской воды, кислот и SO2-содержащих сред. А еще отличаются высокой пластичностью и, как правило, легко поддаются механической обработке.

Сплав АМг2 содержит 1,8-2,8 % магния; в АМг3 его еще больше – 3,2-3,8 %. Листы АМг2 и АМг3 используют при изготовлении корпусов транспортных средств (например, в качестве внешней и внутренней обшивки железнодорожных вагонов).

В листах из сплавов АМг5 и АМг6 содержание магния еще выше (соответственно, 4,8-5,8 и 5,8-6,8 %). Они обладают существенно более высокой, чем у АМг2 и АМг3, твердостью (HB 10-1=65 МПа) и большей коррозионной стойкостью. (С увеличением доли магния прочность и текучесть сплава увеличиваются). Применяются в судостроении, авиационной и аэрокосмической отраслях.

Значительное упрочнение проката из этих сплавов достигается холодной деформацией. Эффект от нее несколько снижается при использовании сварки, поэтому детали из листов АМг5Н и АМг6Н часто применяют в конструкциях, крепление элементов которых производится заклепочными или болтовыми соединениями.

Еще один сплав этой системы – 1561. Листы из него особенно популярны в судостроении. Причина тому – высокая коррозийная стойкость и механические качества.

Достаточно пластичен и прочен лист из принадлежащего системе Al-Mg-Si сплава АВ. Он может быть значительно упрочнен в процессе термической обработки. Одно из его применений – изготовление лопастей вертолетных винтов.

Листы из сплавов системы «алюминий-медь-магний» – тот самый дюралюминий

Термически упрочняемые деформируемые сплавы системы Al-Cu-Mg отличаются прочностью и твердостью. Повысить коррозионную стойкость дюралевым листам помогает наличие плакирующего слоя.

Листы Д1 используются в авиационной промышленности в качестве обшивки летательных аппаратов, а в автомобилестроении – в кузовах автомобилей.

Лист Д16 прочнее, чем лист Д1. Он удовлетворительно сваривается, хорошо поддается деформации, не теряет своих свойств при нагревании до 400O С. Лист Д16 – один из основных материалов, используемых для изготовления нагруженных элементов конструкции самолетов.

Легкость механической обработки и высокая пластичность – свойства алюминиевого деформируемого сплава с высоким содержанием меди и магния 1105. Листы из него подходят для изготовления свариваемых деталей, работающих при низких температурах.

Алюминиевый деформируемый сплав ВД1 не теряет своих свойств при воздействии высоких температур. Среди областей его применения – производство двигателей.

Листы из сплавов системы «алюминий-марганец» – «крепкие середняки»

Если сравнивать механические свойства алюминиевых сплавов, то сочетание алюминия и марганца (АМц, АМцС, ММ, Д12) первых мест не займет. Но добавление марганца и в меньших количествах меди позволяет обеспечить оптимальное сочетание целой суммы показателей: жесткости, пластичности, коррозийной стойкости и свариваемости.

В строительстве листы АМц применяют для изготовления ограждающих строительных конструкций и холодногнутых профилей. Используют их в пищевой промышленности, а также для производства сварных баков, радиаторов, бензо- и маслопроводов.

Листы из сплавов системы «алюминий-цинк-магний» – прочные и твердые

В95 – алюминиевый деформируемый сплав с высоким содержанием цинка и магния. Это один из наиболее прочных и твердых алюминиевых сплавов, и поэтому он широко применяется при изготовлении деталей, для которых прочность является критическим фактором. Одно из направлений использования листов В95 – высоконагруженные конструкции для авиастроения.

Термической обработкой удается повысить пластичность сплава. Сваривается не всеми видами сварки, поэтому для соединения листов В95 часто применяют заклепочные соединения.

Сплав 1915 применяется в различных отраслях машиностроения и в строительстве. В ряде случаев может использоваться вместо АМг6.

Анализ сплавов и их промышленное применение

Анализ сплава заключается в определении точного состава материала и имеет жизненно важное значение при выборе сплава для создания новых промышленных продуктов. В этом посте мы объясняем, из чего состоит анализ сплавов, типы сплавов, которые существуют в промышленности, и методы их идентификации.

В этом посте мы объясняем, из чего состоит анализ сплавов, типы сплавов, которые существуют в промышленности, и методы их идентификации.

Индекс:

- Что такое анализ сплава и для чего он нужен?

- Типы сплавов в промышленности

- Железные сплавы

- Алюминиевые сплавы

- Медные сплавы

- Титановые сплавы

- Метод определения металлических сплавов

Процедура

Анализ сплава в промышленности имеет важное значение, и необходим для проверки того, что критический компонент изготовлен из правильного сплава , поскольку неправильный выбор может привести к отказу. Существуют сотни различных сплавов, каждый из которых имеет свой собственный набор специфических свойств, и часто один и тот же состав основного металла имеет очень разные наборы свойств. Примером этого является устойчивость сплавов нержавеющей стали к кислотной коррозии; некоторые стальные сплавы обладают высокой устойчивостью к определенным кислотам, а другие нет.

Существуют сотни различных сплавов, каждый из которых имеет свой собственный набор специфических свойств, и часто один и тот же состав основного металла имеет очень разные наборы свойств. Примером этого является устойчивость сплавов нержавеющей стали к кислотной коррозии; некоторые стальные сплавы обладают высокой устойчивостью к определенным кислотам, а другие нет.

Типы сплавов в промышленности

Металлы являются одними из наиболее часто используемых материалов в промышленном секторе, в частности металлические сплавы, которые мы увидим ниже.

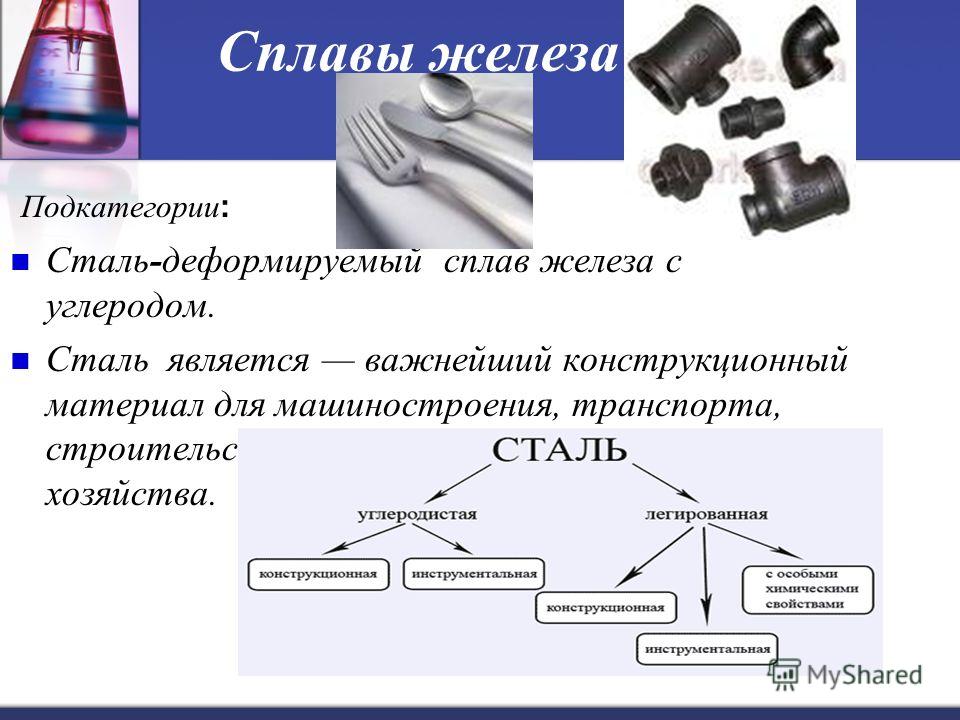

Железные сплавы

Черные сплавы, которые включают стали и чугуны, имеют в качестве основного элемента железо и являются наиболее распространенными металлическими сплавами из-за распространенности, простоты производства и высокой универсальности материала. Существенным недостатком является низкая коррозионная стойкость.

Углерод является основным элементом всех сплавов черных металлов. Как правило, более высокие уровни углерода повышают прочность и твердость и снижают пластичность и свариваемость.

1. Углеродистая сталь

Углеродистые стали в основном представляют собой смеси железа и углерода. Существуют различные типы стали в зависимости от процентного содержания углерода:

- Низкоуглеродистая сталь : с содержанием углерода менее 0,30% характеризуется низкой прочностью, но высокой пластичностью. Обычное использование включает проволоку, конструкционные формы, детали машин и листовой металл.

- Среднеуглеродистая сталь : содержит от 0,30% до 0,70% углерода и часто используется для изготовления валов, шестерен и деталей машин.

- Высокоуглеродистая сталь : содержит от 0,70% до 1,40% углерода, характеризуется высокой прочностью, но низкой пластичностью, и ее наиболее распространенное применение включает сверла, режущие инструменты, ножи и пружины.

2. Нержавеющая сталь

Нержавеющая сталь обладает хорошей коррозионной стойкостью благодаря добавлению хрома в качестве легирующего компонента.

Аустенитная нержавеющая сталь

Аустенитный сплав нержавеющей стали является наиболее распространенной формой нержавеющей стали и поэтому имеет множество применений в различных отраслях промышленности. Состоящая из сплавов хрома и никеля, она является наиболее коррозионностойкой из всех нержавеющих сталей. Он также является наиболее поддающимся сварке из-за низкого содержания углерода и может быть укреплен только холодной обработкой.

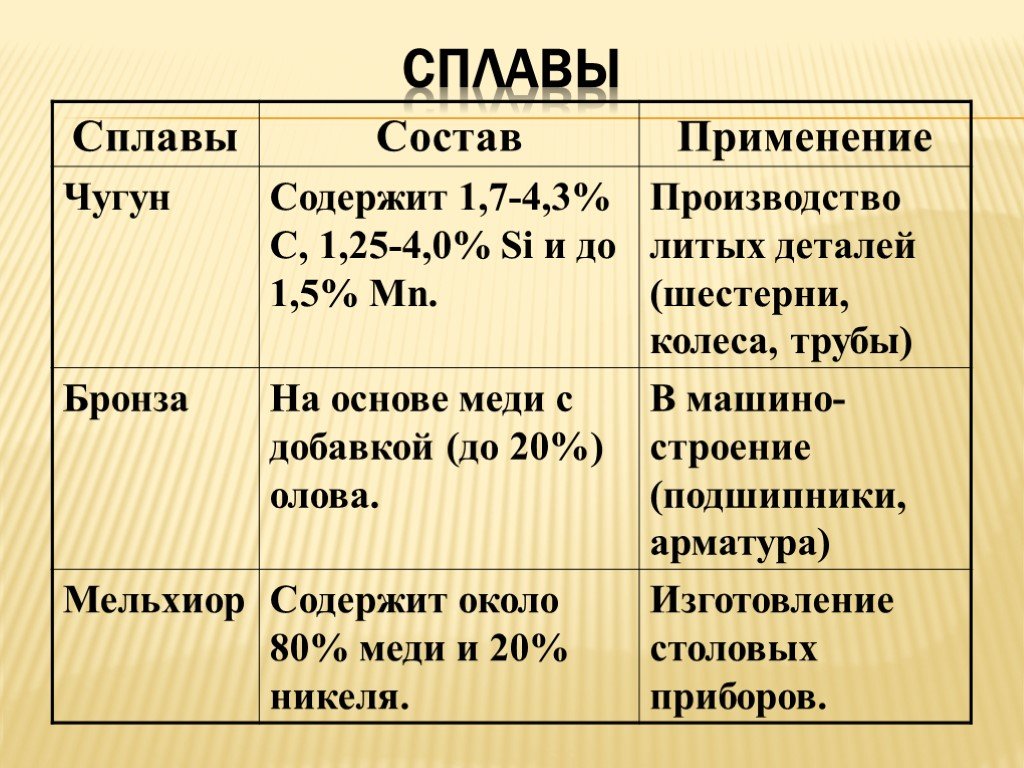

3. Чугун

Он имеет высокое содержание углерода, обычно выше 2%, который может принимать форму графита или карбида. Поскольку чугун имеет низкую температуру плавления, он очень подходит для литья.

Среди различных типов высокопрочный чугун отличается хорошей прочностью, пластичностью и обрабатываемостью. Обычное использование включает шестерни, корпуса насосов, клапаны и детали машин.

Алюминиевые сплавы

Алюминий является широко используемым материалом, особенно в аэрокосмической промышленности, благодаря его легкому весу и коррозионной стойкости. Хотя алюминиевые сплавы, как правило, не такие прочные, как стали, они имеют хорошее отношение прочности к весу.

Хотя алюминиевые сплавы, как правило, не такие прочные, как стали, они имеют хорошее отношение прочности к весу.

Медные сплавы

Как правило, они характеризуются устойчивостью к коррозии, легкостью формовки и плавления, а также электропроводностью. Хотя медные сплавы являются полезным конструкционным материалом, они также используются в декоративных целях из-за их привлекательности.

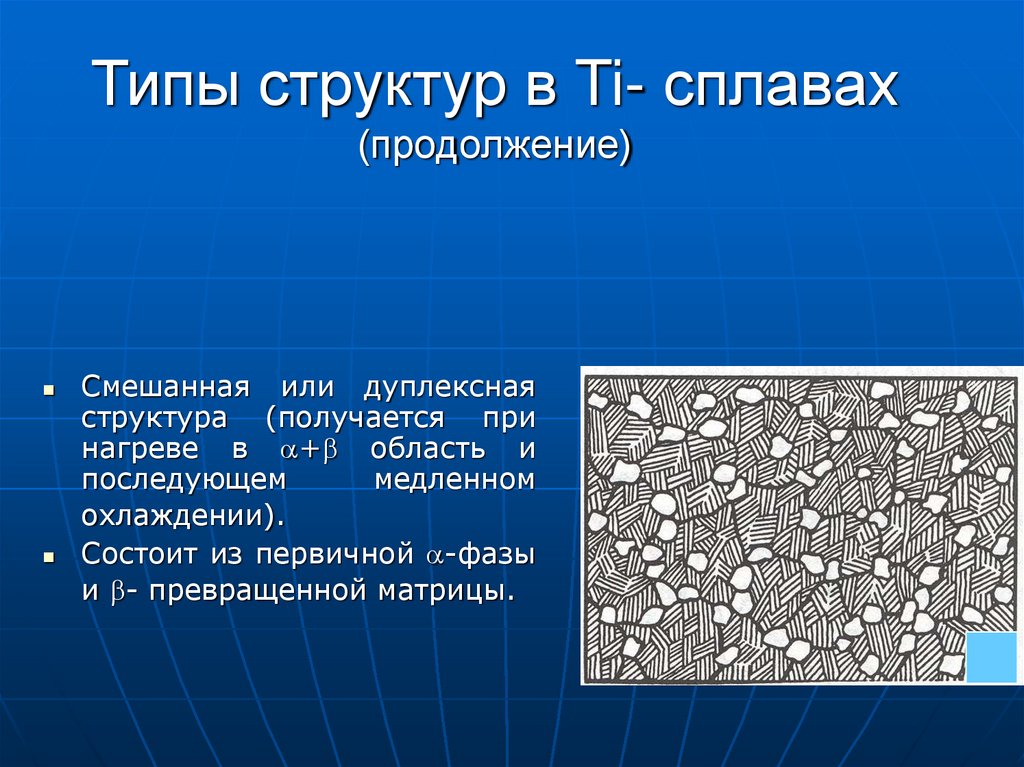

Титановые сплавы

Они легкие, прочные и обладают высокой устойчивостью к коррозии. Их плотность намного ниже, чем у стали, а соотношение прочности и веса превосходно. По этой причине титановые сплавы используются довольно часто, особенно в аэрокосмической промышленности.

Метод идентификации металлических сплавов

Метод идентификации сплава и проведения характеристики материала называется положительной идентификацией материала (PMI), который осуществляется с помощью различных методов, включая рентгенофлуоресцентную спектроскопию (XRF) и оптическую эмиссионную спектроскопию.

Рентгеновская флуоресценция использует низкоэнергетическое рентгеновское излучение для сканирования химического состава сплавов, а оптическая эмиссионная спектроскопия создает в образце искру, которая возбуждает атомы и, как следствие, они излучают свет при определенных частоты, которые затем используются для точного определения состава сплава. Одним из основных преимуществ последнего метода является возможность измерения легких элементов, которые невозможно обнаружить с помощью XRF.

В заключение, анализ сплава имеет важное значение, когда речь идет о разработке новых продуктов и их разработке оптимальным образом. Если вы хотите, чтобы мы проконсультировали вас в этом отношении, не стесняйтесь обращаться к нашей команде Infinitia, экспертам в области материалов.

Типы медно-никелевых сплавов

Основная система медно-никелевого сплава относительно проста, улучшая общие свойства меди с точки зрения прочности и коррозионной стойкости, сохраняя при этом высокую присущую ей стойкость к биообрастанию. Бинарные медно-никелевые сплавы удобно существуют в виде твердого раствора во всем диапазоне их составов и имеют альфа-гранецентрированную кубическую кристаллическую структуру. Добавление никеля к меди повышает прочность и многие характеристики коррозионной стойкости.

Бинарные медно-никелевые сплавы удобно существуют в виде твердого раствора во всем диапазоне их составов и имеют альфа-гранецентрированную кубическую кристаллическую структуру. Добавление никеля к меди повышает прочность и многие характеристики коррозионной стойкости.

Сплавы с содержанием никеля более 10%, а также сплавы с высоким содержанием хрома, алюминия и олова используются там, где требуется более высокая устойчивость к текучести, истиранию песком, износу и истиранию, а также более высокие механические свойства.

Морские сплавы

Сплавы для морской среды включают в себя сплавы общего машиностроения и высокопрочные сплавы:

- 90-10 Медно-никелевый сплав (C70600,CW352H) содержит 10% никеля и является наиболее часто используемым сплавом из деформируемой меди для морской техники Приложения. Он имеет небольшие, но важные добавки железа и марганца для повышения его устойчивости к локальной коррозии и течению морской воды. Он встречается в системах морской воды для морского и коммерческого судоходства и морской добычи нефти и газа, а также в опреснении и аквакультуре.

- 70-30 Медно-никелевый сплав (C71500, CW354H) содержит 30% никеля. Он прочнее медно-никелевого сплава 90-10 и может выдерживать более высокие скорости потока. Он также содержит небольшие, но контролируемые количества железа и марганца для оптимизации его коррозионных свойств. Первоначально он был разработан для военно-морского применения, но в настоящее время находит более широкое применение, особенно в многоступенчатых установках мгновенного опреснения.

- 66-30-2-2 Cu-Ni (C71640, CW353H) Этот модифицированный сплав 70-30 содержит 2 % железа и 2 % Mn и может выдерживать более высокие скорости потока, чем 90-10 и 70-30. Однако его относительная стойкость к локальной коррозии несколько меньше. Сплав успешно используется в качестве конденсаторных трубок. С коммерческой точки зрения это его основная форма продукта. Первоначально он был разработан для более высокой стойкости к эрозионной коррозии в присутствии взвешенных твердых частиц и отлично зарекомендовал себя в многоступенчатых установках мгновенного опреснения, особенно в секциях отвода тепла и подогревателя рассола.

- Медь-никель-хром: Деформируемый сплав Cu-Ni-Cr с 16% Ni и 0,5% Cr (UNS C72200) был разработан для обеспечения более высоких скоростей потока в трубках конденсатора. Литейный сплав с 30% Ni и 2% Cr Королевского флота Великобритании (Стандарт защиты Великобритании 02-824) используется в качестве альтернативы никелевой алюминиевой бронзе для литых корпусов клапанов и компонентов насосов.

- Высокопрочные медно-никелевые сплавы:

- Добавление алюминия может повысить прочность медно-никелевого сплава за счет обычных механизмов дисперсионного твердения. Сплавы Cu-Ni-Al, состоящие в основном из Ni 3 Al и известные как гамма-прайм, используются в валах и щетках подшипников, болтах, тримах насосов и клапанов, шестернях и крепежных деталях.

- Добавление олова демонстрирует спинодальное усиление за счет субмикроскопических колебаний химического состава. Сплавы Cu-Ni-Sn используются под водой, где требуются характеристики подшипника, немагнитность, малое загрязнение, защита от заедания или высокая прочность.

Примеры применения включают в себя подводные манифольды и запирающие устройства ROV, а также компоненты насосов забортной воды, штоки, втулки и подшипники, компоненты буровых установок, подводные соединители и подъемные гайки.

Примеры применения включают в себя подводные манифольды и запирающие устройства ROV, а также компоненты насосов забортной воды, штоки, втулки и подшипники, компоненты буровых установок, подводные соединители и подъемные гайки.

Неморские сплавы

- 75-25 Медно-никелевый сплав : Этот сплав, который содержит незначительное количество Mn, обычно используется в современных серебряных монетах.

- 55-45 Медь-никель : Этот сплав обычно используется в термопарах и резисторах, поскольку его удельное сопротивление относительно постоянно в широком диапазоне температур.

- Другие сплавы: Некоторые из морских сплавов, упомянутых выше, нашли применение не в морской технике (например, 90-10 Cu-Ni для тормозных трубок и антимикробных применений.

Составы

| Alloy | EN No or Other Identification | UNS No | Cu | Ni | Fe | Mn | Al | Sn | Other |

|---|---|---|---|---|---|---|---|---|---|

*Для этих групп сплавов доступны другие запатентованные составы. Источник: Медные сплавы для морской среды; Публикация CDA № 206; декабрь 2012 г.; Таблица 9. | |||||||||

| Медно-никелевый | КВ352Х | С70600 | Рем | 10 | 1,5 | 1 | |||

| CW353H | С71640 | Рем | 30 | 2 | 2 | ||||

| CW354H | С71500 | Рем | 30 | 0,7 | 0,7 | ||||

| Cu-Ni-Cr | Def Stan 02-824 Часть 1 | – | 30 | 0,8 | 0,8 | 1.8Кр | |||

| – | С72200 | Рем | 16 | 0,7 | 0,7 | 0,5Cr | |||

| Cu-Ni-Al* | Cu-15Ni-3Al | – | Рем | 14,5 | 1,5 | 0,3 | 3 | ||

| Cu-Ni-Sn* | Cu-15Ni-8Sn | С72900 | Рем | 15 | 8 | ||||

Различия в общих национальных и международных спецификациях для медно-никелевых сплавов 90-10, 70-30 и 66-30-2-2 показаны в таблице ниже.

| UNS Number | Cu | Pb | Fe | Zn | Ni (incl Co) | Mn | Other |

|---|---|---|---|---|---|---|---|

| * Special limits apply when the product is to be welded and is so указано покупателем: 0,5 % Zn, 0,02 % P, 0,02 % Pb, 0,02 % S и 0,05 % C | |||||||

| C70600 | Рем | 0,05* | 1,0-1,8 | 1,0* | 9,0-11,0 | 1,0 | * |

| С71500 | Рем | 0,05* | 0,4-1,0 | 1,0* | 29,0-33,0 | 1,0 | * |

| С71640 | Рем | 0,01 | 1,7-2,3 | – | 29,0-32,0 | 1,5-2,5 | 0,03С, 0,06С |

| Обозначение | ||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Symbol | Number | Cu | C | Co* | Fe | Mn | Ni | P | Pb | Sn | Zn | Other** |

* Co макс. 0,1% считается как Ni 0,1% считается как Ni **S 0,05% макс. | ||||||||||||

| CuNi10-Fe1Mn | КВ3-52Х | Рем | 0,05 | 0,1 | 1,0-2,0 | 0,5-1,0 | 9,0-10,0 | 0,02 | 0,02 | 0,03 | 0,5 | 0,2 |

| CuNi30-Fe2Mn2 | КВ3-53Х | Рем | 0,05 | 0,1 | 1,5-2,5 | 1,5-2,5 | 29,0-32,0 | 0,02 | 0,02 | 0,05 | 0,5 | 0,2 |

| CuNi30-Mn1Fe | КВ3-54Х | Рем | 0,05 | 0,1 | 0,4-1,0 | 0,5-1,5 | 30,0-32,0 | 0,02 | 0,02 | 0,05 | 0,5 | 0,2 |

Влияние легирующих добавок и примесей

Небольшие количества других элементов часто добавляют в медь-никель для достижения определенных желаемых свойств. Но некоторые элементы-примеси, такие как свинец, сера, углерод, висмут, сурьма и фосфор, могут ухудшить свариваемость и способность к горячей обработке. Поэтому химические концентрации должны тщательно контролироваться. Общие добавки и примеси в медно-никелевых сплавах включают следующее:

Но некоторые элементы-примеси, такие как свинец, сера, углерод, висмут, сурьма и фосфор, могут ухудшить свариваемость и способность к горячей обработке. Поэтому химические концентрации должны тщательно контролироваться. Общие добавки и примеси в медно-никелевых сплавах включают следующее:

- Марганец неизменно присутствует в коммерческих сплавах в качестве раскислителя и десульфуратора. Улучшает рабочие характеристики и способствует коррозионной стойкости в морской воде.

- Железо добавляется (примерно до 2,5%) в сплавы, необходимые для морского применения. Железо придает устойчивость к столкновению с проточной морской водой и увеличивает прочность. Первоначальная разработка оптимальных составов сплавов медь-30%никель-железо проходила в 19 в.30-е годы. Эта работа была проведена для удовлетворения потребностей военно-морского флота в улучшенных коррозионно-стойких материалах для труб конденсаторов и других применений, связанных с контактом с морской водой.

(ПРИМЕЧАНИЕ: термин «медь-никель (Cu-Ni)» относится к сплавам медь-никель-железо.)

(ПРИМЕЧАНИЕ: термин «медь-никель (Cu-Ni)» относится к сплавам медь-никель-железо.) - Хром повышает устойчивость к эрозии в быстротекущей морской воде. Он может заменить часть содержания железа. При содержании 1% и более хром увеличивает прочность. Хром используется в литейном сплаве с содержанием 30% никеля (Стандарт защиты Великобритании 02-824) и в деформируемом сплаве с низким содержанием хрома, 16% никеля (C72200).

- Ниобий (Columbium) может увеличить прочность. Это также улучшает свариваемость литых сплавов.

- Алюминий используется в процессе старения высокопрочных медно-никелевых сплавов.

- Кремний — это раскислитель, улучшающий литейные свойства, повышающий прочность и снижающий пластичность.

- Олово придает повышенную устойчивость к атмосферному потускнению. При 2% он используется с 9% никеля для производства сплава C72500. Этот сплав обладает полезными релаксирующими и пружинящими свойствами и используется в электронной промышленности.

Сплавы с содержанием олова 4-10 % могут обеспечивать упрочнение, обеспечивающее высокие характеристики прочности, износа и истирания.

Сплавы с содержанием олова 4-10 % могут обеспечивать упрочнение, обеспечивающее высокие характеристики прочности, износа и истирания. - Титан незаменим в сварочных материалах. Способствует образованию беспористых сварных швов.

- Цинк является основным компонентом сплавов Cu-Ni-Zn, также известных как нейзильбер. Напротив, содержание цинка в сплавах Cu-Ni не должно превышать 1%.

- Сурьма, мышьяк, свинец, сера, фосфор, теллур и висмут по отдельности или в комбинации мало влияют на коррозионную стойкость. Из-за их влияния на горячую пластичность они могут ухудшить свариваемость. Поэтому они тщательно контролируются до низких уровней.

Стандарты

- Международные стандарты кованых и литых медно-никелевых профилей (раздел Медно-никелевые стандарты)

- Стандарты проектирования

- Стандартные составы деформируемых медно-никелевых сплавов (номера медных сплавов UNS)

- Формы и размеры медно-никелевых сплавов

Справочная таблица сплавов

Полезная справочная таблица медно-никелевых сплавов была подготовлена Deutsches Kupferinstitut.

Ссылки

- Технические характеристики сплавов 90/10 и 70/30, Публикация TN 31, , CDA UK, .

- Новый медно-никелевый сплав для труб конденсаторов общего назначения, Карл Дж. Гаффольо, стр. 60–62, 9.0637 август 1982 г. , ЦДА, Перепечатано из Power Engineering .

- Применение медно-никелевого сплава UNS C70600 для морской воды, Вильгельм Шлейх, документ № 5222, , КОРРОЗИЯ/2005, Хьюстон, NACE International,

.

- Медные сплавы для морской среды, Кэрол Пауэлл и Питер Вебстер, публикация 206, вторая редакция, , CDA UK, .

- Медь и медные сплавы, составы, применение и свойства, Публикация № 120, , CDA UK, .

- Медно-никелевые сплавы: свойства, обработка, применение, Буклет , Немецкий институт меди (DKI),

английский перевод

.