Виды стали закалки: ее виды и способы, технология, температура закалки

alexxlab | 27.04.2023 | 0 | Разное

Способы закалки. Способы закалки стали. Виды закалки стали. Технология закалки стали. Режимы закалки сталей.

В зависимости от формы изделия, марки стали и нужного комплекса свойств применяют различные способы охлаждения при закаливании стали.

Закалка стали. Закалка металла. Виды закалки. Температура закалки. Закаливаемость. Прокаливаемость. Критический диаметр.

Режимы закалки стали

1. Закалка в одном охладителе (V1).

Нагретую до нужной температуры деталь переносят в охладитель и полностью охлаждают. В качестве охлаждающей среды используют:

- воду – для крупных изделий из углеродистых сталей;

- масло – для небольших деталей простой формы из углеродистых сталей и изделий из легированных сталей.

Основной недостаток – значительные закалочные напряжения.

Термическая обработка металла. Термическая обработка металлов и сплавов. Виды термической обработки металлов. Виды термообработки.

2. Закалка в двух сферах или прерывистая (V2).

Закалка в двух сферах или прерывистая (V2).

Нагретое изделие предварительно охлаждают в более резком охладителе (вода) до температуры ~ 3000C и затем переносят в более мягкий охладитель (масло).

Прерывистая закалка обеспечивает максимальное приближение к оптимальному режиму охлаждения. Применяется в основном для закалки инструментов (см. Подкладной инструмент).

Недостаток: сложность определения момента переноса изделия из одной среды в другую.

3. Ступенчатая закалка (V3).

Нагретое до требуемой температуры изделие помещают в охлаждающую среду, температура которой на 30 – 50oС выше точки МН и выдерживают в течении времени, необходимого для выравнивания температуры по всему сечению. Время изотермической выдержки не превышает периода устойчивости аустенита при заданной температуре.

В качестве охлаждающей среды используют расплавленные соли или металлы. После изотермической выдержки деталь охлаждают с невысокой скоростью.

Способ используется для мелких и средних изделий.

Отжиг стали. Отжиг второго рода. Полный отжиг. Неполный отжиг. Полный и неполный отжиг. Изотермический отжиг.

4. Изотермическая закалка (V4).

Отличается от ступенчатой закалки продолжительностью выдержки при температуре выше МН, в области промежуточного превращения. Изотермическая выдержка обеспечивает полное превращение переохлажденного аустенита в бейнит.При промежуточном превращении легированных сталей кроме бейнита в структуре сохраняется аустенит остаточный. Образовавшаяся структура характеризуется сочетанием высокой прочности, пластичности и вязкости. Вместе с этим снижается деформация из-за закалочных напряжений, уменьшаются и фазовые напряжения.

В качестве охлаждающей среды используют расплавленные соли и щелочи.

Применяются для легированных сталей.

Нормализация стали. Температура нормализации стали. Процесс нормализации стали.

5. Закалка с самоотпуском.

Нагретые изделия помещают в охлаждающую среду и выдерживают до неполного охлаждения. После извлечения изделия, его поверхностные слои повторно нагреваются за счет внутренней теплоты до требуемой температуры, то есть осуществляется самоотпуск (см. Отпуск стали). Применяется для изделий, которые должны сочетать высокую твердость на поверхности и высокую вязкость в сердцевине (инструменты ударного действия: молотки, зубила).

9. Назначение и сущность закалки стали. Способы закалки

Закалка

– самый

распространенный вид термической

обработки. Закаливаются валы, шестерни,

пружины, штампы, зубила, резцы, фрезы и

другие изделия и инструменты. Столь

широкое распространение этого вида

термической обработки объясняется тем,

что при помощи закалки и последующего

отпуска можно изменить свойства стали

в очень широком диапазоне. Были рассмотрены

превращения, которые протекают в стали,

имеющей структуру аустенита, при ее

охлаждении с различной скоростью.

Закалка стали основана именно на этих превращениях. Операция закалки состоит в том, что стальные изделия нагревают немного выше критических температур Aci, Асз а иногда и Аст и затем быстро охлаждают. В качестве охлаждающей среды применяют воду, масло и растворы солей. Целью закалки чаще всего является повышение твердости и прочности стальных изделий. При закалке имеют место понижение пластичности и вязкости стали, однако эти качества можно восстановить при последующем отпуске.

Как известно из предыдущего, при увеличении скорости охлаждения аустенита можно получить структуры сорбита, троостита или мартенсита. При закалке, как правило, стремятся получить структуру мартенсита, которая обеспечивает максимальную твердость стали.

Структуру

сорбита или троостита более целесообразно

получать путем отпуска закаленной

стали. Закалка является наиболее сложным

видом термической обработки, так как

она протекает при очень больших скоростях

охлаждения, что связано с образованием

значительных внутренних напряжений в

металле.

Способы закалки стали:

1. Закалка в одном охладителе (v1).

Нагретую до нужной температуры деталь переносят в охладитель и полностью охлаждают. В качестве охлаждающей среды используют:

воду – для крупных изделий из углеродистых сталей;

масло – для небольших деталей простой формы из углеродистых сталей и изделий из легированных сталей.

Основной недостаток – значительные закалочные напряжения.

2. Закалка в двух сферах или прерывистая (v2).

Нагретое изделие предварительно охлаждают в более резком охладителе (вода) до температуры ~ 3000C и затем переносят в более мягкий охладитель (масло).

Прерывистая

закалка обеспечивает максимальное

приближение к оптимальному режиму

охлаждения. Применяется в основном для

закалки инструментов (см. Подкладной

инструмент).

Подкладной

инструмент).

Недостаток: сложность определения момента переноса изделия из одной среды в другую.

3. Ступенчатая закалка (v3).

Нагретое до требуемой температуры изделие помещают в охлаждающую среду, температура которой на 30 – 50oС выше точки МН и выдерживают в течении времени, необходимого для выравнивания температуры по всему сечению. Время изотермической выдержки не превышает периода устойчивости аустенита при заданной температуре.

В качестве охлаждающей среды используют расплавленные соли или металлы. После изотермической выдержки деталь охлаждают с невысокой скоростью.

4 вида упрочнения металлов

19 января 2023 г. 19 января 2023 г. | 10:31

Если вы работаете с металлом, то наверняка слышали термин «закалка». Но что это означает? Закалка металлов — это процесс, который упрочняет и увеличивает долговечность металлов за счет увеличения твердости материала. Для этого можно использовать несколько различных типов процессов упрочнения металла, включая термическую обработку и поверхностную закалку. Давайте подробнее рассмотрим каждый из них.

Для этого можно использовать несколько различных типов процессов упрочнения металла, включая термическую обработку и поверхностную закалку. Давайте подробнее рассмотрим каждый из них.

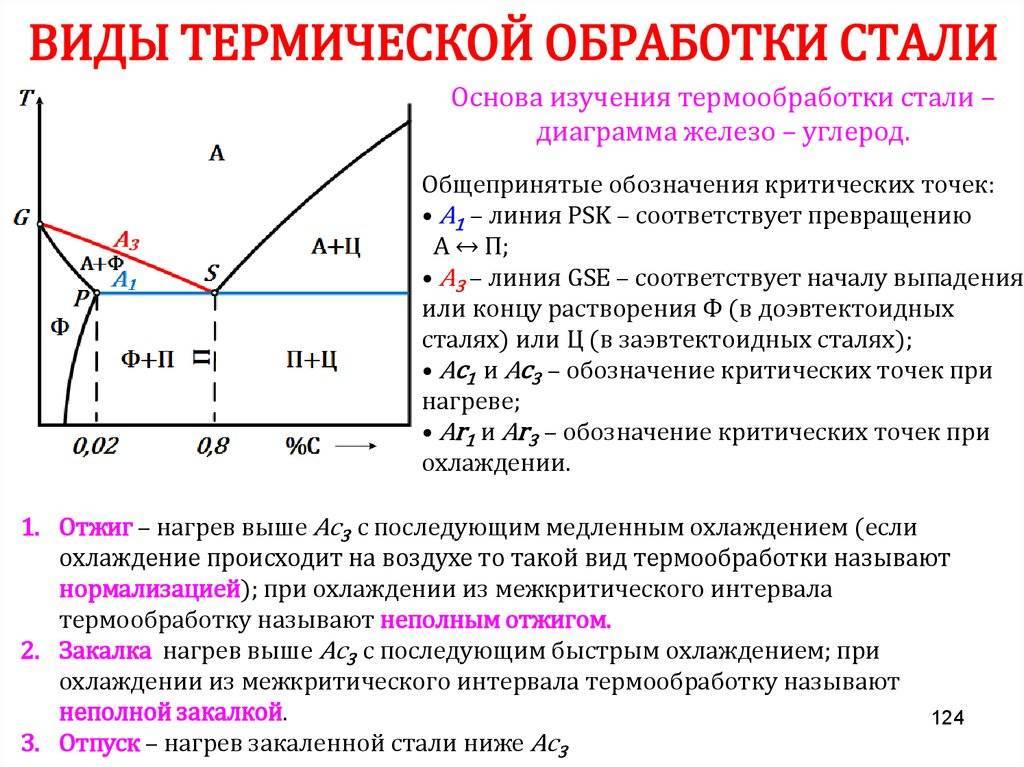

Термическая обработка

Термическая обработка – это процесс, при котором металл нагревается и охлаждается для изменения его физических и химических свойств без изменения его формы или формы. Этот процесс позволяет получить более твердый и прочный материал за счет изменения внутренней структуры самого металла. Термическая обработка может выполняться тремя основными методами — отжигом, отпуском и закалкой — каждый из которых включает циклы нагрева и охлаждения для изменения прочности и твердости металла.

Закалка пламенем

Закалка пламенем — это процесс, используемый, когда требуется дополнительная прочность и устойчивость к истиранию в определенной части или области. Этот процесс достигается за счет быстрого увеличения поверхностной твердости черных металлов, таких как сталь, без необходимости термической обработки всего компонента. С помощью портативного кислородно-топливного пламени поверхность быстро нагревается, поэтому ее можно закалить путем охлаждения маслом, водой или воздухом. Твердость стали, увеличенная в процессе закалки пламенем, может значительно варьироваться в зависимости от типа основного материала и желаемых характеристик, но обычно составляет от 50 до 60 HRC. Закалка пламенем является эффективным и экономичным методом создания износостойких поверхностей, но также имеет некоторые недостатки, включая снижение ударопрочности и возможное искривление или деформацию деталей из-за термического удара.

С помощью портативного кислородно-топливного пламени поверхность быстро нагревается, поэтому ее можно закалить путем охлаждения маслом, водой или воздухом. Твердость стали, увеличенная в процессе закалки пламенем, может значительно варьироваться в зависимости от типа основного материала и желаемых характеристик, но обычно составляет от 50 до 60 HRC. Закалка пламенем является эффективным и экономичным методом создания износостойких поверхностей, но также имеет некоторые недостатки, включая снижение ударопрочности и возможное искривление или деформацию деталей из-за термического удара.

Поверхностное упрочнение

Поверхностное упрочнение — это процесс, который нацелен только на внешнюю поверхность материала, не затрагивая его внутреннюю часть. Обычно он используется для черных металлов (металлов, содержащих железо), таких как сталь или чугун, но также может применяться для цветных металлов, таких как алюминий или медные сплавы. Наиболее распространенный тип поверхностного упрочнения включает науглероживание (добавление углерода) или азотирование (добавление азота), чтобы создать чрезвычайно прочный слой на внешней поверхности, не затрагивая внутреннюю часть. Другие методы, такие как закалка пламенем или индукционная закалка, также могут быть использованы в зависимости от желаемого результата.

Другие методы, такие как закалка пламенем или индукционная закалка, также могут быть использованы в зависимости от желаемого результата.

Индукционная закалка

Индукционная закалка — это процесс термической обработки, используемый для упрочнения таких металлов, как сталь, железо и алюминий. Процесс индукционного нагрева электрически нагревает материал до критической температуры, а затем быстро охлаждает его закалкой. В результате получается твердый поверхностный слой с прочной сердцевиной, которая с меньшей вероятностью растрескивается или деформируется во время работы — это делает индукционную закалку идеальным выбором для таких компонентов, как зубья шестерен, поршневые штоки и вращающиеся валы. Этот процесс дает превосходные результаты по сравнению с традиционной закалкой с использованием печей или газовых горелок благодаря скорости нагрева от электрической мощности индукционной установки, а также лучшим возможностям отпуска и контроля глубины.

Заключение:

Закалка металлов является важной частью работы с металлами, если требуется повышенная прочность и долговечность. Для этого существует два основных метода — термическая обработка и поверхностная закалка, оба из которых включают циклы нагрева и охлаждения для изменения физических свойств без изменения их формы или формы. В зависимости от ваших потребностей один метод может быть предпочтительнее другого; однако оба они предлагают значительные преимущества, когда речь идет об укреплении металлических компонентов для промышленного применения или других целей. Имея в виду это руководство, вы теперь должны иметь представление о том, что влечет за собой закалка металла, чтобы вы могли принять обоснованное решение о том, какой метод лучше всего соответствует вашим потребностям!

Для этого существует два основных метода — термическая обработка и поверхностная закалка, оба из которых включают циклы нагрева и охлаждения для изменения физических свойств без изменения их формы или формы. В зависимости от ваших потребностей один метод может быть предпочтительнее другого; однако оба они предлагают значительные преимущества, когда речь идет об укреплении металлических компонентов для промышленного применения или других целей. Имея в виду это руководство, вы теперь должны иметь представление о том, что влечет за собой закалка металла, чтобы вы могли принять обоснованное решение о том, какой метод лучше всего соответствует вашим потребностям!

Палак Кариа

Увлеченный эксперт в области металлургии и блогер. Обладая более чем 5-летним опытом работы в этой области, Палак привносит свои знания и понимание в свое письмо. Обсуждая последние тенденции в металлургической промышленности или делясь советами, она стремится помочь другим добиться успеха в металлургической промышленности.

Что такое цементация и как сделать так, чтобы она выглядела великолепно?

Многие методы используются для повышения твердости или твердости металла или сплава. Во-первых, измерение элементов необходимо для выбора правильного металла. Кроме того, вы должны знать, что некоторые металлы подвергаются поверхностной закалке, включая низкоуглеродистую сталь, чугун, высокоуглеродистую сталь и высокопрочную низколегированную сталь.

Изучение внешней поверхности металла очень необходимо, поскольку именно эта поверхность подвергается наибольшему истиранию и прямому воздействию. Твердость поверхности некоторых металлов регулируется, чтобы гарантировать адекватную ударную вязкость подложки из металла или сплава с помощью процедуры, называемой случаем.

Что такое цементация?

Цементация также называется «поверхностной закалкой». Это процесс термообработки, который делает поверхностный слой металлической детали твердым, сохраняя при этом внутреннюю часть детали сравнительно мягкой.

Для железа или стали с низким процентным содержанием углерода процедура цементации обычно включает добавление дополнительного количества углерода или азота на поверхность.

Цементируемые детали идеально подходят для деталей, которые имеют постоянный контакт с твердыми или абразивными частями, так как цементированные детали более износостойкие, и они, как правило, прочнее, чем детали, прошедшие «проходную закалку» процедура, потому что внутренний стержень цементируемой детали мягкий и, таким образом, может выдерживать большие нагрузки без образования трещин. В процессе поверхностной закалки более низкие температуры также применяются к нескольким металлам, таким как тонкий слой стали во время производства, для деформации.

Типы методов поверхностного упрочнения

Нагрев и закалка

Существует 3 распространенных процесса цементации. Первый «нагрев и закалка» также называется пламенной или индукционной закалкой. Как вы можете догадаться из названия, этот процесс поверхностной закалки металла включает в себя пламя или тепло, во время которого деталь из высокоуглеродистой стали нагревается до экстремальной температуры кислородно-газовым пламенем или индукционным нагревом, после чего нагретая деталь из углеродистой стали быстро охлаждаться хладагентом (обычно водой). Только сталь или железо с достаточным содержанием углерода будут иметь хорошие результаты при этой закалке пламенем, содержание углерода должно составлять 0,3-0,6 мас.% C, для стального или железного материала с меньшим содержанием углерода существуют другие процессы, такие как азотирование и науглероживание.

Только сталь или железо с достаточным содержанием углерода будут иметь хорошие результаты при этой закалке пламенем, содержание углерода должно составлять 0,3-0,6 мас.% C, для стального или железного материала с меньшим содержанием углерода существуют другие процессы, такие как азотирование и науглероживание.

Азотирование

Азотирование — это еще одна форма цементации, во время которой стальные детали нагреваются до температуры 484–621 ℃ в среде аммиака и диссоциированного аммиака. Глубина закаленной поверхности зависит от того, сколько времени стальные детали находились в аммиачной среде. В этом методе необходимо использовать такие элементы, как хром, молибден и алюминий, для образования нитридов, которые делают детали из стали цементируемыми.

Науглероживание

Для стальных деталей, содержащих углерод в диапазоне 0,1–0,3 мас.% C, методом поверхностного упрочнения науглероживания является хорошим вариантом. В этой процедуре стальные детали будут помещены в обогащенную углеродом атмосферу и нагреты до 9000c в течение определенного времени, а затем сталь будет последовательно закалена, чтобы углерод зафиксировался внутри стальных деталей.

Преимущества цементации

Во-первых, поскольку цементация значительно повышает твердость закаленных металлов, сохраняя сердцевину стальной детали сравнительно мягкой и гибкой, стальная деталь становится намного более износостойкой. Сохранение более мягкого сердечника позволяет детали поглощать и снимать напряжение. Как правило, это экономит деньги в долгосрочной перспективе, потому что вы можете использовать его дольше и не покупать его часто.

Во-вторых, цементация облегчает обработку стальных деталей. Общеизвестно, что стальные детали плохо поддаются механической обработке. Для деталей, требующих чрезвычайной твердости, это идеальный способ механической обработки материала из мягкой стали с последующим цементированием, чтобы сделать деталь настолько твердой, насколько это необходимо.

В-третьих, закаленная деталь легче сваривается, чем незакаленная.

Эта процедура полезна для объектов, которым требуется прочная внешняя поверхность, чтобы выдерживать износ, и при этом сохранять мягкую внутреннюю часть, чтобы поглощать удары. Ниже приведены некоторые преимущества закалки.

- Цементация позволяет производить более прочные изделия, такие как стальные инструменты.

- Этот процесс волшебный, потому что он увеличивает срок службы различных инструментов.

- При использовании этой техники металл становится очень гибким, а сталь исключительно прочной.

- Также повышает износостойкость различных металлов и сплавов.

Как удалить оксидное покрытие с закаленных деталей

После процедуры закалки стальная деталь будет иметь черный и неравномерный слой окисления, что многим кажется неприятным, но приемлемым. Однако мы встретили клиента, который очень заботится об эстетике детали из закаленной стали.

Судя по деталям на фотографиях выше, одна из них изготовлена из нержавеющей стали. Деталь не подвергалась какой-либо обработке, такой как закалка, и выглядит блестящей и похожей на сталь, на поверхности видны следы станков с ЧПУ. Деталь ниже также изготовлена из нержавеющей стали. Единственное отличие состоит в том, что нижняя часть закалена (до 55HRC). Черный слой окисления на поверхности детали распределен неравномерно: создается впечатление, что по поверхности размазаны черные пятна. Нержавеющая сталь стала окрашенной стали.

Процессы полировки

Наиболее очевидным ответом будет полировка слоя окисления. Однако полировка — это довольно дорогое удовольствие, когда речь идет о стали, даже если это просто изготовление одного прототипа. Как известно многим, металлические детали очень трудно полировать. Кроме того, полировка не могла проникнуть и отполировать некоторые области, такие как небольшие вмятины и бороздки.

Закалка деталей в вакууме

Закалка стальных деталей в вакууме может быть идеальным способом избежать черного окисления. Поскольку для того, чтобы произошло окисление, в нем должен быть кислород. Когда нет кислорода, не будет и окисления.

Поскольку для того, чтобы произошло окисление, в нем должен быть кислород. Когда нет кислорода, не будет и окисления.

Стальная часть в приведенной выше детали была закалена в вакууме. Никакой отделки или обработки после процедуры закалки не проводилось. Деталь имеет естественную отделку. Единственным недостатком этой процедуры закаливания может быть ее высокая стоимость. Если вы просто хотите сделать один прототип, вероятно, очень сложно найти поставщика, который мог бы это сделать.

Дробеструйная обработка

Если вам все же требуется более однородная отделка, чем показано на фото, мы хотели бы порекомендовать мелкую дробеструйную очистку (гранулы представляют собой стеклянные шарики). Дробеструйная обработка очень распространена и очень дешева. Детали, обработанные дробеструйной обработкой, можно было найти повсюду: клавиатуры, задняя часть мобильного телефона, кронштейны…

Сначала закалка, потом механическая обработка

Возможно, наиболее подходящий способ избавиться от черного окисления — это сначала закалить материал с помощью традиционного метода закалки, а затем использовать станки с ЧПУ для удаления окисления в процессе механической обработки. деталь, вместо того, чтобы сначала обработать деталь на станке с ЧПУ, а затем закалить обработанную деталь с использованием обычного процесса. (Обработка с ЧПУ — это процесс вычитания, что означает, что это процесс изготовления желаемой детали путем механической обработки ненужного блочного материала.)

деталь, вместо того, чтобы сначала обработать деталь на станке с ЧПУ, а затем закалить обработанную деталь с использованием обычного процесса. (Обработка с ЧПУ — это процесс вычитания, что означает, что это процесс изготовления желаемой детали путем механической обработки ненужного блочного материала.)

Никаких дополнительных затрат на процедуру не потребуется, а слоев окисления не будет даже в области борозд или очень небольших вмятин.

Ограничением этого процесса может быть твердость закаленной детали. Этот процесс не будет работать, если стальной материал был закален примерно до HRC60, что слишком твердо, и концевая фреза с ЧПУ, вероятно, не сможет разрезать закаленную сталь без поломки. Незакаленные стальные материалы трудно обрабатывать, не говоря уже о закалке.

Последующая закалка Нанесение

Эти формы последующей закалки повышают прочность и износостойкость за счет диффузии углерода на поверхность стальных компонентов с использованием различных подходов.