Виды сварки классификация: 1.2 Классификация видов сварки.

alexxlab | 13.02.1991 | 0 | Разное

1.2 Классификация видов сварки.

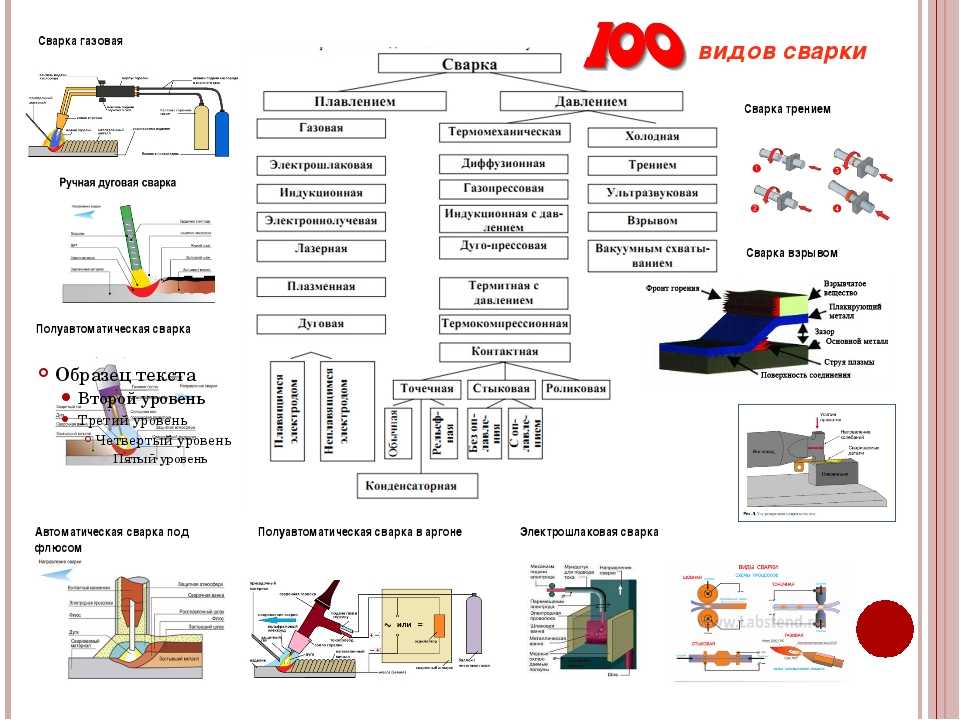

По используемой энергии виды сварки можно разделить на следующие группы: механическая, химическая, электрическая, электромеханическая, химико-механическая.

Примерами применения механической энергии для сварки являются холодная сварка, сварка взрывом сварка трением.

Виды сварки, использующие химическую энергию, характеризуются нагревом металла посредством превращения химической энергии в тепловую. Примером такого использования химической энергии является газовая сварка плавлением.

Электрические виды сварки основаны на превращении электрической энергии в тепловую. Это превращение осуществляется при использовании дуги, выделении тепла при протекании тока через шлаки, посредством превращения в тепло кинетической энергии пучка электронов, индуктированием тока различных частот.

Электромеханические

виды сварки основаны на нагреве металла путем

превращения электрической энергии в

тепловую с последующим пластическим

деформированием нагретого металла

путем сдавливания.

Химико-механические виды сварки известны давно. Путем превращения химической энергии в тепловую металл нагревается до пластического состояния и далее подвергается пластическому деформированию. Примером может служить кузнечная, газопрессовая сварка и др.

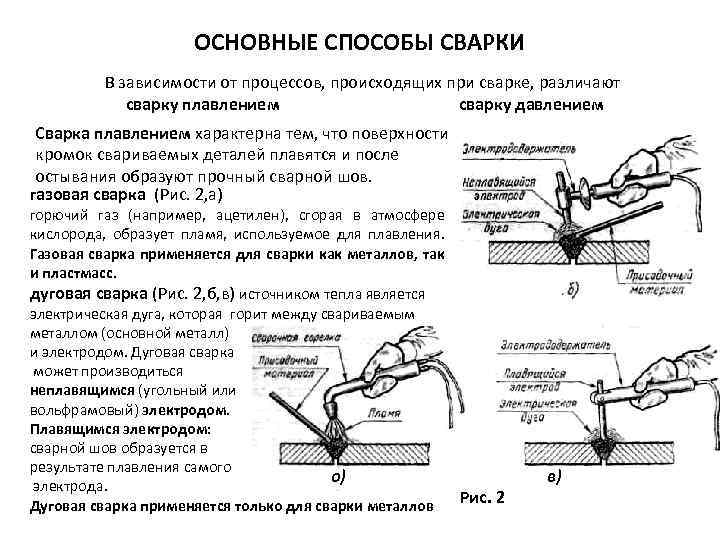

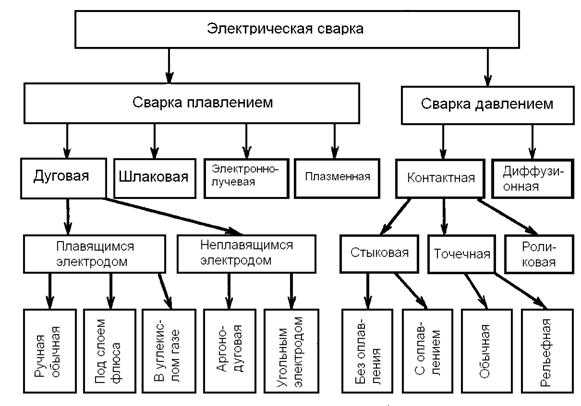

По состоянию в сварочной зоне в момент сварки все ее виды разделяются на сварку давлением и сварку плавлением.

Сварка давлением обычно осуществляется при температурах ниже Тпл свариваемых металлов, и их сваривание происходит в твердом состоянии посредством приложения давления, достаточного для создания необходимой пластической деформации.

Сварка

давлением имеет определенные преимущества

перед сваркой плавлением: ниже температура

нагрева, т.е. металл подвергается меньшему

тепловому воздействию, которое может

быть вредным для его свойств; более

низкий нагрев позволяет затрачивать

меньше энергии на сварочную операцию.

Однако некоторые факторы ограничивают широкое применение сварки давлением. К ним относятся необходимость применения больших сдавливающих сил и соответственно довольно сложных приспособлений для зажатия и сдавливания свариваемых деталей, а также необходимость обеспечения чистоты поверхностей в момент их сваривания.

Сварка плавлением осуществляется с местным расплавлением свариваемых частей. В сравнении со сваркой давлением она обладает рядом преимуществ, из которых основным является большая универсальность.

Для ее выполнения требуется только достаточно мощный источник тепла, обеспечивающий локальное (местное) расплавление; в случае подвижного источника тепла расплавление происходит от участка к участку. Таким образом, общее увеличение сечения свариваемых элементов не влечет за собой необходимости создания громоздких сварочных машин.

Если

при сварке давлением в большинстве

случаев для выполнения сварочных

операций изделие должно подаваться к

машине, то при сварке плавлением обычно

источник тепла подается к изделию, что

позволяет изготавливать весьма

крупногабаритные сварные конструкции.

Однако расплавление металла при сварке плавлением неизбежно сопровождается усилением взаимодействия жидкого металла с окружающей средой, приводя к ряду реакций, характерных для металлургических процессов при производстве металлов. В ряде случаев эти реакции могут значительно ухудшить свойства закристаллизовавшегося при сварке металла. В целях регулирования металлургических процессов при сварке в желаемом направлении применяют флюсы, газовую защиту места сварки.

Основные виды сварки металлов при их классификации по технологическому признаку приведены в табл. 1.

Сварка металлов | |

Сварка плавлением | Сварка давлением |

Термитная сварка | Холодная сварка |

Газовая сварка | Ультразвуковая сварка |

Электрошлаковая сварка | Газопрессовая сварка |

Электроннолучевая сварка | Индукционная сварка Диффузионная |

Сварка взрывом | |

Электродуговая сварка

| Контактная сварка

|

ru

ru1

Первый слайд презентации: Классификация видов сварки: термический класс, механический класс, термомеханический класс

Изображение слайда

2

Слайд 2

ГОСТ 19521-74 – Сварка металлов. Классификация Основные признаки и ступени классификации

Изображение слайда

3

Слайд 3: Классификация сварки металлов по физическим признакам

К термическому классу относятся такие виды сварки, которые осуществляются плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая, электронно-лучевая, плазменная, ионно-лучевая, тлеющим разрядом, световая, индукционная, газовая, термитная и литейная.

Изображение слайда

4

Слайд 4

К механическому классу сварки относятся такие виды сварки, которые осуществляются с использованием механической энергии и давления, а именно: холодная, взрывом, ультразвуковая, трением и магнитно-импульсная.

Изображение слайда

5

Слайд 5

К термомеханическому классу сварки относятся такие виды сварки, которые осуществляются с использованием тепловой энергии и давления, а именно: контактная, диффузионная, индукционно-прессовая, газопрессовая, термокомпрессионная, дугопрессовая, шлакопрессовая, термитно-прессовая и печная

Изображение слайда6

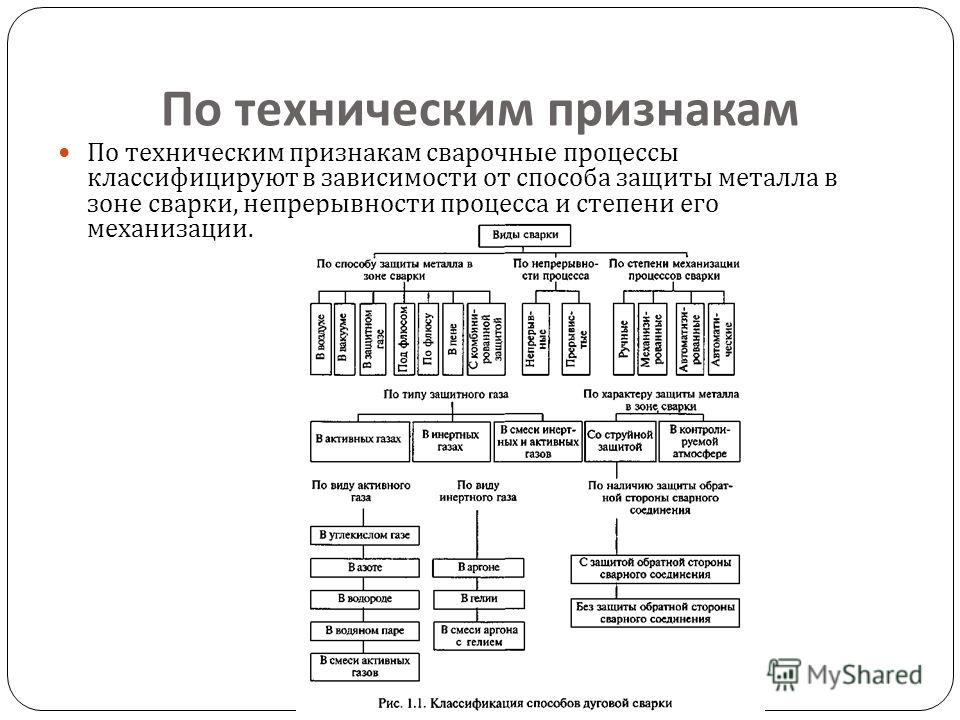

Слайд 6: Классификация сварки металлов по техническим признакам

К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки

По способу защиты металла различают сварку в воздухе, вакууме, защитных газах, под флюсом, по флюсу, в пене и с комбинированной защитой;

По непрерывности процесса различают непрерывные и прерывистые виды сварки;

По степени механизации – ручные, механизированные, автоматизированные и автоматические.

Изображение слайда

7

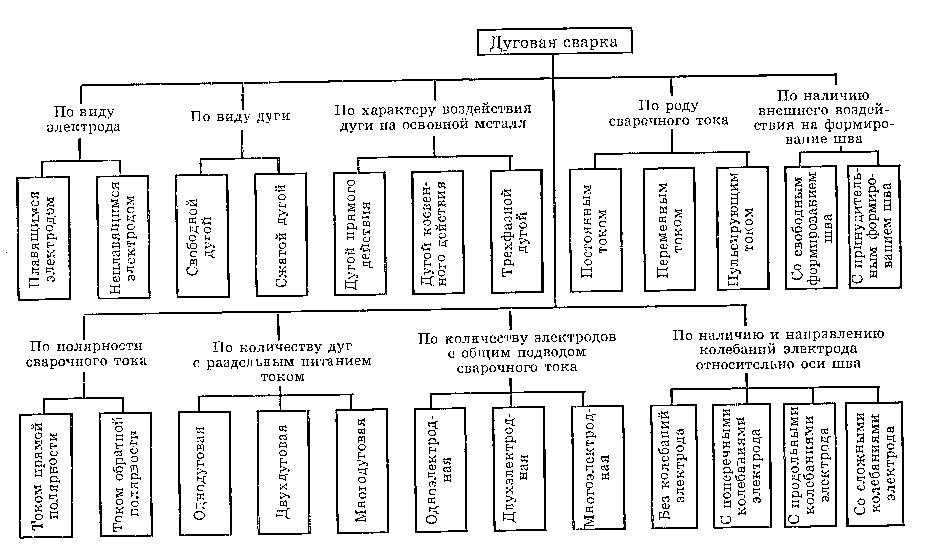

Слайд 7: Дуговая сварка

Дуговая сварка – это процесс сваривания, при котором воздействие тепловой энергии оплавляет соединяемые детали

Изображение слайда

8

Слайд 8

Схема классификации дуговой сварки

Изображение слайда

9

Слайд 9: Электрошлаковая сварка

Плавление свариваемого и присадочного металлов осуществляется теплом, выделяющимся при прохождении электрического тока через расплавленный шлак в период установившегося процесса сварки.

Изображение слайда

10

Слайд 10: Электронно-лучевая сварка

Электронно-лучевая сварка. Этот вид сварки выполняется в камерах с разрежением. Тепло образуется за счет бомбардировки поверхности металла электронами, имеющими большие скорости, анодом является свариваемая деталь, а катодом – вольфрамовая спираль.

Этот вид сварки выполняется в камерах с разрежением. Тепло образуется за счет бомбардировки поверхности металла электронами, имеющими большие скорости, анодом является свариваемая деталь, а катодом – вольфрамовая спираль.

Изображение слайда

11

Слайд 11: Плазменная сварка

Этот вид сварки основан на пропускании электрического тока большой плотности через газовую среду, находящуюся под некоторым давлением, в результате чего газ получает ионизированное состояние, называемое плазмой.

Изображение слайда

12

Слайд 12: Газовая сварка

Газовая сварка основана на плавлении свариваемого и присадочного металлов высокотемпературным газокислородным пламенем.

Изображение слайда

13

Слайд 13: Световая сварка

Этот вид сварки основан на применении специального светового луча, который плавит металл. Для получения сильного светового луча используют особые установки, называемые лазерами.

Изображение слайда

14

Слайд 14: Термитная сварка

свариваемые детали помещают в огнеупорную форму, а в установленный сверху тигель засыпают термит – порошкообразную смесь алюминия с железной окалиной. При горении термита развивается высокая температура (более 2000°С), образуется жидкий металл, который при заполнении формы оплавляет кромки свариваемых изделий, заполняет зазор, образуя сварной шов.

Изображение слайда

15

Слайд 15: Контактная сварка

При контактной сварке место соединения разогревается и расплавляется теплом, выделяемым при прохождении электрического тока через контактируемые места свариваемых деталей; при приложении в этом месте сжимающего усилия образуется сварное соединение

Изображение слайда

16

Слайд 16: Диффузионная сварка

Осуществляется за счет взаимной диффузии атомов контактирующих частей при относительно длительном воздействии повышенной температуры и при незначительной пластической деформации.

Изображение слайда

17

Слайд 17: Газопрессовая сварка

Газопрессовая сварка основана на нагревании концов стержней или труб по всей длине окружности многопламенными горелками до пластического состояния или плавления и последующего сдавливания стержней внешним усилием.

Изображение слайда

18

Слайд 18: Ультразвуковая сварка

Ультразвуковая сварка основана на совместном воздействии на свариваемые детали механических колебаний ультразвуковой частоты и небольших сжимающих усилий.

Изображение слайда

19

Слайд 19: Сварка трением

Сварка трением. При вращении одного из стержней и соприкосновении его торца с торцом закрепленного стержня концы стержней разогреваются и с приложением осевого усилия свариваются.

При вращении одного из стержней и соприкосновении его торца с торцом закрепленного стержня концы стержней разогреваются и с приложением осевого усилия свариваются.

Изображение слайда

20

Слайд 20: Холодная сварка

Холодная сварка основана на способности срастания кристаллов металла при значительном давлении.

Изображение слайда

21

Последний слайд презентации: Классификация видов сварки: термический класс, механический класс,: Индукционно-прессовая сварка

Индукционно-прессовая сварка. Этот вид сварки основан на разогреве токами высокой частоты концов стыкуемых стержней или труб до пластического состояния с последующим приложением осевых усилий для получения неразъемного соединения.

Изображение слайда

|

Классификация способов сварки Категория: Сварка металлов Классификация способов сварки Способы сварки можно классифицировать, например, по виду энергии, используемой при сварке, степени механизации процесса сварки, виду свариваемого металла и т. п. Вполне совершенной системы классификации, охватывающей все способы сварки, не существует. Достаточно совершенную систему классификации можно создать, взяв за основу давление, производящее так называемую осадку при сварке. По этому признаку все существующие способы сварки можно разделить на две большие группы: 1) сварка давлением; 2) сварка без давления или сварка плавлением. Рис. 1. Классификация способов сварки Первая группа характеризуется применением давления для осадки металла, остальные признаки, в том числе состояние металла не принимаются во внимание. Во второй группе самопроизвольное (спонтанное) объединение металла соединяемых частей в монолитное целое без приложения давления возможно лишь при жидком состоянии металла, т. е. металл в зоне сварки должен быть обязательно расплавлен. Приложение давления хотя бы и при наличии расплавления в зоне сварки заставляет отнести способ к группе сварки давлением, как например, при электрической контактной сварке. К сварке плавлением примыкает пайка, отличающаяся тем, что расплавляется лишь присадочный металл (припой), а основной свариваемый металл остается нерасплавленным, в то время как при сварке частично расплавляется и основной металл. В предлагаемой классификации, показанной на рис. 1, каждый из методов сварки разделен на несколько способов. Простейшие виды сварки плавлением известны с глубокой древности, например литейная сварка. Современная схема сварки плавлением показана на рис. 2. К соединяемым деталям в месте сварки подводят сварочное пламя; производят местное расплавление деталей до образования общей сварочной ванны жидкого металла. Сварочное пламя расплавляет как металл, так и загрязнения на его поверхности, образующиеся шлаки всплывают на поверхность ванны. Горячее пламя сильно нагревает металл на поверхности значительно выше точки плавления; в результате меняется химический состав металла и его структура после затвердевания; изменяются и механические свойства. Характерный признак сварки плавлением; выполнение ее за один этап — нагрев сварочным пламенем, в отличие от сварки давлением, где необходимы нагрев и давление. Автогенная сварка примерно эквивалентна понятию «газовая» или «газоплавильная сварка», отсюда постепенно развился своеобразный технический жаргон с безграмотными выражениями вроде «он варит автогеном», «автогенная резка», и т, п., засоряющими язык. Термин «автогенная сварка» не рекомендуется употреблять в технической литературе. Рис. 2. Схема сварки плавлением В процессе сварки давлением собранные детали сдавливают усилием Р (рис. 4). Операция сдавливания называется осадкой, а прилагаемое давление — осадочным давлением. При осадке выдавливаемый металл образует утолщение у сварного стыка, в которое уходит металл с поверхностей сварки со всеми загрязнениями, адсорбированными газами, на поверхность выходят свежие, так называемые ювенильные слои металла, которые участвуют в образовании сварного соединения. Сравнительно невысокий нагрев металла и затрудненный доступ воздуха в зону сварки позволяют сохранить почти неизменными химический состав и структуру, а следовательно, и механические свойства металла в сварном соединении. При сварке давлением иногда возможно получить тождественность и металлографическую неотличимость зоны сварки с остальным металлом. Способы сварки давлением также достаточно универсальны, охватывают большинство технически важных металлов, возможно соединение разнородных металлов. Рис. 3. Схема сварки давлением Достаточно интересна и в некоторых случаях удобна система классификации, основанная на виде энергии, преимущественно используемой при сварке. По этому признаку все способы сварки можно разделить на четыре большие группы по преобладающему виду энергии: По объему применений и промышленному значению первое место занимает электросварка, использующая электрическую энергию для нагрева металла. В химических способах для нагрева металла используется энергия экзотермических химических реакций, из них наибольшее значение имеют газовая сварка и термитная сварка. В механических способах преобладающее значение имеет механическая энергия; сюда относятся, например, такие способы сварки, как прессовая, кузнечная (горновая), холодная, сварка трением. Сварка лучевая или радиационная обеспечивает высокую чистоту и стерильность процесса, источник энергии может быть расположен весьма далеко от объекта сварки. Рис. 4. Энергетическая классификация способов сварки Для способов, в которых существенное значение имеют два вида энергии, можно образовать промежуточные группы, например электромеханическую для контактной сварки, электрохимическую для дуговой сварки в активном защитном газе, химико-механическую для газопрессовой сварки и т. д. Особого распространения подобная классификация не получила. Реклама:Читать далее:Виды дуговой сварки

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Классификация сварочных процессов

Область применения сварки обширна. Чтобы удовлетворить потребность в соединении самых разных материалов разнообразными способами, доступно большое количество методов сварки; каждый из них имеет определенные уникальные особенности, плюсы и минусы по отношению к другим. В настоящее время обычно используется более 100 различных сварочных процессов. Сгруппировать их все немного сложно. Любая краткая классификация будет иметь некоторые пробелы, которые могут не учитывать несколько процессов из определенной группы. Это открывает путь для классификации сварочных процессов различными способами, как описано ниже.

Чтобы удовлетворить потребность в соединении самых разных материалов разнообразными способами, доступно большое количество методов сварки; каждый из них имеет определенные уникальные особенности, плюсы и минусы по отношению к другим. В настоящее время обычно используется более 100 различных сварочных процессов. Сгруппировать их все немного сложно. Любая краткая классификация будет иметь некоторые пробелы, которые могут не учитывать несколько процессов из определенной группы. Это открывает путь для классификации сварочных процессов различными способами, как описано ниже.

- Подробнее: Определение сварки.

- Подробнее: Преимущества и недостатки сварного соединения.

Сварка плавлением — Для выполнения сварки требуется применение тепла или давления от внешнего источника. При подаче тепла извне происходит последующее плавление основного материала, которое при охлаждении обеспечивает прочное соединение. Этот тип процесса сварки, при котором плавятся поверхности основного материала, известен как сварка плавлением. Он может включать или не включать внешний присадочный материал, и поэтому его можно дополнительно разделить на три категории: автогенная, гомогенная и гетерогенная сварка, как обсуждалось в способе 2. Все виды дуговой и газовой сварки относятся к категории сварки плавлением.

Он может включать или не включать внешний присадочный материал, и поэтому его можно дополнительно разделить на три категории: автогенная, гомогенная и гетерогенная сварка, как обсуждалось в способе 2. Все виды дуговой и газовой сварки относятся к категории сварки плавлением.

Сварка в твердом состоянии — Когда давление прикладывается извне, а не нагревается, это называется сваркой в твердом состоянии. Однако в этом процессе внутри может выделяться тепло, которое может повышать температуру основных материалов (но основные материалы не плавятся, поскольку температура остается ниже температуры плавления). Присадочные материалы здесь обычно не применяются (автогенная сварка). К этой категории обычно относятся процессы контактной и диффузионной сварки.

- Подробнее: Разница между сваркой плавлением и сваркой в твердом состоянии.

Автогенная сварка — Во всех процессах сварки плавлением внешний присадочный материал может не понадобиться. Если сварка выполняется без какого-либо внешнего присадочного материала, то она называется автогенной сваркой. Таким образом, здесь сам основной материал расплавляется и образует предполагаемый сварной шов. Процессы сварки в твердом состоянии в основном автогенные. Узнайте больше об автогенной сварке.

Если сварка выполняется без какого-либо внешнего присадочного материала, то она называется автогенной сваркой. Таким образом, здесь сам основной материал расплавляется и образует предполагаемый сварной шов. Процессы сварки в твердом состоянии в основном автогенные. Узнайте больше об автогенной сварке.

Однородная сварка — С другой стороны, если во время сварки плавлением применяется внешний присадочный материал и металлургический состав присадочного материала такой же, как у основного материала, то такая сварка называется гомогенной сваркой. Узнайте больше о гомогенной сварке.

Гетерогенная сварка — Опять же, если во время сварки плавлением применяется внешний присадочный материал, но металлургический состав присадочного материала и основных материалов существенно различается, то такой процесс сварки называется гетерогенной сваркой. Перед проведением гетерогенной сварки необходимо тщательно проверить, совместим ли присадочный материал с основными материалами или нет. Если они несовместимы, результатом будет бракованная сварка. Узнайте больше о гетерогенной сварке.

Если они несовместимы, результатом будет бракованная сварка. Узнайте больше о гетерогенной сварке.

- Дуговая сварка

- Ручная дуговая сварка металлическим электродом (MMAW)

- Газовая дуговая сварка металлическим электродом (GMAW)

- Сварка вольфрамовым электродом в среде инертного газа (TIG)

- Дуговая сварка под флюсом (SAW)

- Дуговая сварка порошковой проволокой (FCAW)

- Электрошлаковая сварка (ESW)

- Сварка атомным водородом (AHW)

- Дуговая сварка шпилек (SW)

- Газовая сварка

- Воздушно-ацетиленовая сварка (AAW)

- Кислородно-ацетиленовая сварка (OAW)

- Кислородно-водородная сварка (OHW)

- Газовая сварка под давлением (PGW)

- Сварка сопротивлением

- Точечная сварка сопротивлением (RSW)

- Сварка контактным швом (RSEW)

- Ударная сварка (PEW)

- Сварка оплавлением (FW)

- Сварка с осадкой (UW)

- Твердотельная сварка

- Холодная сварка (ХС)

- Роликовая сварка (ряд)

- Диффузионная сварка (DFW)

- Кузнечная сварка (FOW)

- Сварка трением (FRW)

- Сварка взрывом (EXW)

- Ультразвуковая сварка (УЗС)

- Термохимическая сварка

- Термитная сварка (TW)

- Интенсивная энергетическая сварка

- Плазменно-дуговая сварка (PAW)

- Электронно-лучевая сварка (ЭЛС)

- Лазерная сварка (LBW)

(Источник изображения www.weldingteacher.com)

(Источник изображения www.weldingteacher.com)- Подробнее: Полный список сварочных процессов.

Ручная сварка — Здесь вся операция сварки выполняется человеком-оператором (сварщиком). Так что качество сварного соединения зависит от опыта и способностей сварщика. Ему не хватает последовательности, и он подвержен человеческим ошибкам. Это также трудоемко, но гибко. Ручная дуговая сварка металлическим электродом (MMAW) обычно выполняется людьми.

Полуавтоматическая сварка — здесь для выполнения некоторых задач применяется автоматизация, а остальное выполняется вручную. Таким образом, он использует преимущества как автоматизации, так и ручного управления. Например, при сварке вольфрамовым электродом в среде инертного газа (TIG) может использоваться механизм подачи, который удерживает горелку и перемещает ее с постоянной скоростью, а присадочный материал можно подавать вручную.

Автоматизированная сварка — Полностью автоматизированная с помощью систем числового программного управления (ЧПУ) и робототехники. Он менее гибкий, но очень производительный. Операторы также должны контролировать всю систему и принимать соответствующие решения в чрезвычайных ситуациях. В процессах лазерной и электронно-лучевой сварки используется полностью автоматизированная установка. Полностью автоматизированная сварка широко используется в автомобильной промышленности.

Он менее гибкий, но очень производительный. Операторы также должны контролировать всю систему и принимать соответствующие решения в чрезвычайных ситуациях. В процессах лазерной и электронно-лучевой сварки используется полностью автоматизированная установка. Полностью автоматизированная сварка широко используется в автомобильной промышленности.

Что такое сварка и ее виды – Полное объяснение

Это процесс соединения металлов и термопластов с помощью высокой температуры, которая расплавляет металлы и сплавляет их вместе, образуя прочное сварное соединение при охлаждении. В некоторых случаях также применяется давление, чтобы металлы сплавились вместе во время охлаждения сварного шва. В некоторых случаях присадочный металл используется для соединения металлических частей вместе. В отличие от пайки твердым припоем и пайки, при которых основной металл не плавится, в процессе сварки основной металл плавится.

Для выполнения процесса сварки у нас есть несколько сварочных аппаратов, которые помогают в процессе соединения.

Различные сварочные оборудование –

- Сварная машина

- Сварные электроды

- Металлы наполнителя

- Держатель электродов

Оборудование для обеспечения сварки для безопасной работы

- . Перчатки

- Защитные очки

- Маска или респиратор

- Беруши

- Обувь

Содержание

Классификация сваркиСварку можно разделить в основном на 5 типов, а именно:

1. Дуговая сварка

2. Газовая сварка

3. Сварка сопротивлением

4. Сварка энергетическим лучом

5. Сварка в твердом состоянии

Процесс соединения двух или более металлических деталей с помощью электрической дуги называется дуговой сваркой. Дуга создается источником электропитания. Для создания дуги в дуговой сварке можно использовать постоянный ток (DC) или переменный ток (AC). Электрод, используемый в этом типе сварки, может быть плавящимся или неплавящимся. Защитный газ используется для защиты зоны сварки от загрязнения из атмосферы. Тип используемого защитного газа может быть инертным или полуинертным. Присадочный материал также иногда используется для сварки двух деталей вместе.

Электрод, используемый в этом типе сварки, может быть плавящимся или неплавящимся. Защитный газ используется для защиты зоны сварки от загрязнения из атмосферы. Тип используемого защитного газа может быть инертным или полуинертным. Присадочный материал также иногда используется для сварки двух деталей вместе.

Различные типы дуговой сварки:

1. Дуговая сварка металлическим электродом в среде защитного газа (SMAW)

2. Дуговая сварка металлическим электродом в среде защитного газа (GMAW), сварка в среде инертного газа или сварка MIG

3. Дуговая сварка с флюсовой проволокой (FCAW)

4. Дуговая сварка вольфрамовым электродом (GTAW): сварка вольфрамовым электродом в среде инертного газа (TIG)

5. Дуговая сварка под флюсом (SAW)

6. Сварка атомным водородом

7. Электрошлаковая сварка (ESW)

8. Электрогазовая сварка

9. Дуговая сварка сварка

10. Плазменно-дуговая сварка (PAW)

11. Углеродная дуговая сварка (CAW)

Это старейший процесс сварки, при котором ацетиленовый газ сжигается в присутствии кислорода, образуя пламя, которое может обеспечить температуру сварки около 3100 градусов Цельсия.

- Его также называют кислородно-кислородной сваркой или кислородно-ацетиленовой сваркой .

- Оборудование простое и недорогое. Дуга, образующаяся при этой сварке, менее концентрированная по сравнению с дуговой сваркой, что может привести к более медленному охлаждению шва, что приводит к более высоким остаточным напряжениям и деформации.

- Менее популярный процесс в промышленных работах и широко используется при сварке труб, труб и в ремонтных работах.

Читайте также:

- Что такое плазменно-дуговая обработка (ПАМ) и как она работает?

- Ультразвуковая обработка (USM) – основные части, принцип работы, преимущества и недостатки применения

- Что такое процесс электроэрозионной обработки (EDM) и как он работает?

Это метод сварки, при котором электрический ток используется для соединения двух металлических деталей. Сопротивление материала используется для выделения тепла в свариваемых соединениях. Через металлы пропускают ток силой от 100 до 100 000 А. которые должны быть соединены. В этом случае сжатие также используется для соединения деталей в процессе сварки.

- Эта сварка широко используется при производстве стальных труб и при сборке автомобилей.

- A В процессе образуется очень мало загрязнений, и это эффективный процесс.

- Единственным ограничением контактной сварки является то, что ее можно использовать для сварки только тонких металлических деталей.

Наиболее часто используемые типы контактной сварки:

1. Точечная сварка

2. Шовная сварка

3. Стыковая сварка

4. Сварка оплавлением

5. Выступающая сварка

6. Сварка с осадкой

В этом методе сварки используется луч высокой энергии, который воздействует на зону сварки. Эти методы сварки включают сварку лазерным лучом и сварку электронным лучом.

Обе сварки почти одинаковы, но если внимательно приглядеться, они отличаются источником энергии. При лазерной сварке используется очень сильно сфокусированный луч лазера для выработки тепла для создания соединения, а при электронно-лучевой сварке используется электронный луч очень высокой плотности. EBW делается в вакууме. Они используются в приложениях с высокой производительностью.

Преимущества

- Плотность энергии этих методов сварки очень высока.

- Обеспечивает очень глубокое проплавление и уменьшает площадь сварного шва.

- их можно легко автоматизировать для большого производства.

Недостатки

- Высокая стоимость оборудования.

Типы этих методов сварки:

1. Лазерная сварка

2. Электронно-лучевая сварка

вместе без плавления, т. е. соединения образуются в твердом состоянии. например, ультразвуковая сварка, при которой две металлические детали свариваются вместе с использованием очень высокочастотной вибрации под высоким давлением.

Типы сварки в твердом состоянии:

1. Ультразвуковая сварка

2. Сварка взрывом

3. Сварка трением

4. Сварка трением с перемешиванием

5. Магнитно-импульсная сварка

6. Холодная сварка

7. Диффузионная сварка

8. Экзотермическая сварка/ Термитная сварка

9. Высокочастотная сварка

10. Сварка горячим давлением

11. Индукционная сварка

12. Склеивание валками

В этой статье мы вкратце узнали о том, что такое сварка, ее основные виды. Если вы нашли эту информацию ценной и полезной, не забудьте поставить лайк и поделиться ею.

Если вы нашли эту информацию ценной и полезной, не забудьте поставить лайк и поделиться ею.

Ссылки:

- https://en.wikipedia.org/wiki/Welding

Классификация сварочных процессов (с таблицей) | Соединение металлов

РЕКЛАМА:

Сварка в целом подразделяется на два типа:

I. Сварка пластмасс :

В этом случае два соединяемых куска металла нагревают до пластического состояния и завершают сварку их форсированием. В этом случае наполнитель не добавляется.

РЕКЛАМА:

II. Сварка плавлением:

В этом случае два куска металла нагревают и доводят до расплавленного состояния, добавляют наполнитель и дают ему затвердеть.

Процессы сварки пластмасс и плавлением далее классифицируются следующим образом:

I. Сварка пластика:(а) Кузнечная сварка:

РЕКЛАМА:

Это старейший метод соединения двух металлических частей. В этом случае тепло создается кузнечным огнем, и два соединяемых куска металла нагреваются и доводятся до пластического состояния. Затем они накладываются друг на друга и сбиваются, образуя соединение.

В этом случае тепло создается кузнечным огнем, и два соединяемых куска металла нагреваются и доводятся до пластического состояния. Затем они накладываются друг на друга и сбиваются, образуя соединение.

(b) Сварка сопротивлением:

В этом случае через соединяемые куски металла пропускают сильный электрический ток. Затем из-за электрического сопротивления металлы нагреваются до пластического состояния и, приложив усилие, можно завершить сварку.

В этом случае дополнительный присадочный материал не требуется, а металлические детали запрессовываются в два медных электрода.

РЕКЛАМА:

(i) Точечная сварка:

Используется для сварки черных и цветных металлов толщиной до 8 мм. Свариваемые листы удерживаются между неподвижным и подвижным электродами, как показано на рисунке. Затем электроды прижимаются нажатием ножного рычага. При прижатии электродов протекает ток, и две детали в точках прижатия доводятся до пластического состояния. Затем этот пластичный металл смешивается, затвердевает, образуя соединение.

Затем этот пластичный металл смешивается, затвердевает, образуя соединение.

(ii) Выступающая сварка:

Это слегка модифицированная форма процесса точечной сварки. В этом случае ток и давление локализуют в точках сварки, делая выступы для верхнего листа металла, как показано на рис. 40.9.. Два металлических листа удерживаются на месте между неподвижным рычагом и верхним подвижным рычагом. Затем пропускают ток и получают сварные швы во всех точках выступов за счет сплющивания выступов.

Эта шовная сварка используется для получения непрерывных швов между двумя перекрывающимися листами. В этом случае два листа, подлежащие шовной сварке, удерживаются, как показано, между электродами. Когда электродные колеса вращаются, будет производиться непрерывный шов.

(iii) Шовная сварка:

(II) Сварка плавлением:

(а) Газовая сварка:

РЕКЛАМА:

При газовой сварке тепловая энергия, необходимая для нагрева поверхностей, получается путем сжигания смеси двух газов. Обычно кислород и ацетилен используются для газовой сварки. Эти газы смешиваются в соответствующих пропорциях в сварочной горелке. Эта сварочная горелка снабжена двумя регуляторами для регулирования газов.

Обычно кислород и ацетилен используются для газовой сварки. Эти газы смешиваются в соответствующих пропорциях в сварочной горелке. Эта сварочная горелка снабжена двумя регуляторами для регулирования газов.

Пламя, возникающее в результате горения, используется для нагрева металлических поверхностей до пластического состояния, и сварка завершается добавлением присадочного материала, как показано на рисунке.

(i) Ацетиленовая сварка :

Как следует из названия, в данном случае используются два газа: кислород и ацетилен. Следует отметить, что кислород и ацетилен коммерчески доступны в баллонах. При необходимости ацетилен может быть получен путем химической реакции между карбидом кальция и водой, как показано ниже.0003

И химическая реакция горения ацетилена,

Когда происходит горение, мы получаем пламя на кончике факела, как показано на рисунке.

В основном существует 3 типа пламени:

(i) Нейтральное пламя:

Получается путем смешивания равных количеств ацетилена и кислорода. Он используется для сварки всех металлов, таких как черные металлы, медь и алюминиевые сплавы.

Он используется для сварки всех металлов, таких как черные металлы, медь и алюминиевые сплавы.

Когда мы изменим пропорции Кислорода и ацетилена. Можно получить науглероживающее и окислительное пламя.

(ii) Пламя науглероживания:

Получается большим количеством ацетилена. Он очень подходит для сварки стали, так как скорость сварки этим пламенем выше.

(iii) Окислительное пламя:

Может быть получено большим количеством кислорода. В основном используется для сварки латуни. Он также очень подходит для операций резки.

Преимущества:

(1) Газовая сварка больше подходит для тонких листов.

(2) Оборудование портативное, поэтому подходит для наружных ремонтных работ.

(3) Заменив сопло в горелке, горелку можно использовать для газовой резки.

Ограничения:

(1) Это медленный процесс по сравнению с дуговой сваркой.

(2) Газы, используемые при газовой сварке, более дорогие.

Обратите внимание, что мы будем изучать сварочную горелку и другое сварочное оборудование во время изучения газовой резки.

Воздушно-ацетиленовая сварка. Как следует из названия, в этом случае в качестве газов для образования пламени используются воздух и ацетилен. В этом случае получаемые температуры ниже, чем при других процессах газовой сварки. Этот метод обычно используется для сварки свинца.

(б) Дуговая сварка:

(i) Дуговая сварка металлическим электродом:

На рис. 40.8 показана схема дуговой сварки. Он в основном состоит из сварочного выпрямителя, держателя электрода (или сварочного стержня), сварочного стержня и заготовки.

Когда сварочный стержень касается заготовки, возникает дуга и выделяется огромное количество тепла. Температура дуги составляет около 3600°C. Эта тепловая энергия используется для плавления заготовки и сварочного прутка. Так образуется небольшая лужа расплавленного металла. Этот расплавленный металл перемешивается под действием дуги, металл идеально перемешивается и после охлаждения дает прочное соединение.

Этот расплавленный металл перемешивается под действием дуги, металл идеально перемешивается и после охлаждения дает прочное соединение.

Примечание:

(i) Напряжение зажигания дуги составляет 60-100 В.

(ii) Напряжение поддержания дуги составляет 25–45 В.

(iii) Источником питания может быть переменный ток. или постоянный ток

(iv) Зазор между сварочным стержнем и заготовкой должен составлять 3 мм.

(v) Расплавленный металл в ванне при контакте с воздухом образует в стали оксиды и нитриды при взаимодействии с кислородом и азотом воздуха. Это ослабляет сварное соединение и снижает коррозионную стойкость. Поэтому, чтобы избежать этого, сварочные стержни снабжены флюсовым покрытием. Этот флюс после сварки образует шлаковую корку на сварном соединении и препятствует окислению. Затем этот шлак необходимо отщепить.

Применение:

Эта дуговая сварка чаще всего используется при изготовлении резервуаров, сосудов, ферм, рам, котлов, автомобильных шасси и кузовов и т. д.

д.

(ii) Дуговая сварка под флюсом (SAW):

Это усовершенствованный процесс дуговой сварки, который используется для производства стыковых швов толстых стальных листов.

В этом случае образующаяся дуга погружается (покрывается) в флюс, отсюда и название дуговой сварки под флюсом. Через бункер для флюса подается флюс, а механизм подачи проволоки непрерывно подает оголенную проволоку.

В этом случае образующаяся дуга погружена в флюс. Из-за тепла дуги проволока и основной металл плавятся и образуют ванну расплавленного металла. Таким образом, расплавленная ванна после охлаждения образует сварное соединение.

(iii) Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW):

Он также известен как сварка вольфрамовым электродом в среде инертного газа (TIG).

Это быстрый процесс, обеспечивающий чистые сварные швы и способный сваривать металлы, сварка которых считается невозможной. TIG-сварка использует неплавящийся электрод в специальном держателе, отдельный присадочный материал и инертный газ, т. е. баллон с аргоном, источник питания.

е. баллон с аргоном, источник питания.

Когда вольфрамовый электрод ударяет по заготовке, возникает дуга. Вокруг дуги образуется защитный слой из инертного газа, когда газ выходит из горелки. Из-за тепла дуги заготовка и присадочный материал расплавляются и образуют расплавленную ванну. Эта расплавленная ванна после охлаждения образует прочный сварной шов в среде инертного газа.

Преимущества сварки TIG:

1. Сварные соединения прочнее, пластичнее и устойчивее к коррозии, чем другие швы, выполненные другими способами.

2. Сварка цветных металлов упрощается, так как не требуется лен.

3. Разнородные металлы также легко свариваются.

4. За счет наличия инертного газа меньше дыма.

5. Дуга прозрачна благодаря защитному инертному газу, поэтому сварочный газ может четко наблюдать за сваркой во время ее выполнения.

Ограничения сварки TIG :

1. Процесс работает относительно медленно.

2. Обратная сторона сварного шва должна быть защищена от атмосферы.

Обратная сторона сварного шва должна быть защищена от атмосферы.

3. Стоимость инертного газа достаточно высока.

4. Соединения A1 требуют надлежащей очистки перед сваркой, поскольку инертный газ не оказывает никакого очищающего или флюсующего действия.

(iv) Дуговая сварка металлическим газом (GMAW):

Он также известен как сварка в среде инертного газа (MIG). При сварке MIG мы получаем чистые и качественные сварные швы, а также высокую скорость наплавки присадочного металла. Он использует высокий сварочный ток, который используется для разрушения шариков расплавленного металла на мелкие брызги.

На рис. 40.11 показана принципиальная схема сварки МИГ. MIG использует расходуемый электрод. Он подается через электрододержатель в дугу. Затем с той же скоростью электрод плавится и наплавляется в сварной шов. Небольшой двигатель с регулируемой скоростью будет использоваться для снятия проволоки с катушки и подачи ее в дугу.

Обычно CO 2 или аргон используются в качестве защитных газов. В основном процесс был разработан для сварки алюминия и титана. Но в настоящее время он имеет широкое применение, так как его можно использовать для сварки во всех положениях; и для работы с этой установкой требуются менее квалифицированные операторы.

В основном процесс был разработан для сварки алюминия и титана. Но в настоящее время он имеет широкое применение, так как его можно использовать для сварки во всех положениях; и для работы с этой установкой требуются менее квалифицированные операторы.

(c) Термитная сварка:

Этот процесс сварки используется при ремонте тяжелых деталей, таких как спицы ведущих колес, сломанные шатуны, другие детали двигателя и т. д.

Так, кислород из оксида железа соединяется с алюминием и образует оксид алюминия или шлак и будет образовываться перегретая термитная сталь. Температура термита будет около 2700°C, что почти вдвое больше по сравнению с температурой плавления стали.

В процессе термитной сварки свариваемые детали помещаются в форму, как показано на рисунке. Затем перегретая термитная сталь выливается из тигля с огнеупорной футеровкой, как показано на рисунке. За счет тепла термитной стали поверхности свариваемых металлов доводятся до пластического состояния и при необходимости для завершения сварки прикладывается некоторое механическое давление.

После удаления сварочного пламени металл ванны быстро охлаждается и затвердевает, в результате детали оказываются соединенными в одно целое. Перемещая пламя по линии сварки, можно получить сварной шов любой длины. Сварочное пламя должно иметь достаточную тепловую мощность и температуру; сварочную ванну нужно образовывать на сравнительно холодном металле: теплопроводность металлов высока и быстро образовать ванну может только очень горячее пламя. Опыт показывает, что для сварки стали толщиной несколько миллиметров температура сварочного пламени должна быть не ниже 2700— 3000 °С. Пламя с меньшей температурой или совсем не образует ванны или образует ее слишком медленно, что дает низкую производительность сварки и делает ее экономически невыгодной. Источники тепла, развивающие столь высокие температуры, появились относительно недавно.

После удаления сварочного пламени металл ванны быстро охлаждается и затвердевает, в результате детали оказываются соединенными в одно целое. Перемещая пламя по линии сварки, можно получить сварной шов любой длины. Сварочное пламя должно иметь достаточную тепловую мощность и температуру; сварочную ванну нужно образовывать на сравнительно холодном металле: теплопроводность металлов высока и быстро образовать ванну может только очень горячее пламя. Опыт показывает, что для сварки стали толщиной несколько миллиметров температура сварочного пламени должна быть не ниже 2700— 3000 °С. Пламя с меньшей температурой или совсем не образует ванны или образует ее слишком медленно, что дает низкую производительность сварки и делает ее экономически невыгодной. Источники тепла, развивающие столь высокие температуры, появились относительно недавно. Затвердевший металл ванны, так называемый металл сварного шва обычно по своим свойствам отличается от основного металла, незатронутого сваркой. Сварка плавлением отличается значительной универсальностью; современными сварочными источниками нагрева легко могут быть расплавлены почти все металлы, возможно соединение разнородных металлов.

Затвердевший металл ванны, так называемый металл сварного шва обычно по своим свойствам отличается от основного металла, незатронутого сваркой. Сварка плавлением отличается значительной универсальностью; современными сварочными источниками нагрева легко могут быть расплавлены почти все металлы, возможно соединение разнородных металлов. Осадочное давление должно создавать значительную пластическую деформацию в зоне сварки с перемещением выдавливаемого металла вдоль поверхности раздела. Для облегчения осадки и снижения осадочного давления весьма часто применяется подогрев металла, преимущественно в зоне сварки. Подогрев может и отсутствовать, в некоторых случаях возможна сварка давлением холодного металла. Обычно подогрев ведется до температуры так называемого «сварочного жара», под которым подразумевается температура, благоприятная для сварки давлением; для углеродистой стали это 1100—1200 °С. Во всяком случае температура стали должна быть выше точки Ас3 превращения а — у, так как гране-центрированная решетка Y-железа — аустенита благоприятна для сварки давлением, а объемно-центрированная а-железа — феррита неблагоприятна.

Осадочное давление должно создавать значительную пластическую деформацию в зоне сварки с перемещением выдавливаемого металла вдоль поверхности раздела. Для облегчения осадки и снижения осадочного давления весьма часто применяется подогрев металла, преимущественно в зоне сварки. Подогрев может и отсутствовать, в некоторых случаях возможна сварка давлением холодного металла. Обычно подогрев ведется до температуры так называемого «сварочного жара», под которым подразумевается температура, благоприятная для сварки давлением; для углеродистой стали это 1100—1200 °С. Во всяком случае температура стали должна быть выше точки Ас3 превращения а — у, так как гране-центрированная решетка Y-железа — аустенита благоприятна для сварки давлением, а объемно-центрированная а-железа — феррита неблагоприятна. Нагрев в зоне сварки можно вести не только до сварочного жара, когда металл остается в твердом состоянии, но и до полного расплавления металла поверхностных слоев. При последующей осадке расплавленный металл в разных случаях может выдавливаться наружу или же оставаться в сварном соединении. Сварка давлением не требует особенно высоких температур нагрева и он может проводиться в обычных печах и горнах. При сварке давлением затруднительно удаление загрязнений с поверхности металла, поэтому здесь обычно повышены требования к очистке поверхности металла.

Нагрев в зоне сварки можно вести не только до сварочного жара, когда металл остается в твердом состоянии, но и до полного расплавления металла поверхностных слоев. При последующей осадке расплавленный металл в разных случаях может выдавливаться наружу или же оставаться в сварном соединении. Сварка давлением не требует особенно высоких температур нагрева и он может проводиться в обычных печах и горнах. При сварке давлением затруднительно удаление загрязнений с поверхности металла, поэтому здесь обычно повышены требования к очистке поверхности металла.

К лучевым способам относятся такие способы сварки как электроннолучевая, фотонная (световая), гелиосварка (солнечная).

К лучевым способам относятся такие способы сварки как электроннолучевая, фотонная (световая), гелиосварка (солнечная).