Виды сварных швов: виды сварных соединений и классификация способов сварки

alexxlab | 08.06.2023 | 0 | Разное

Сварные соединения и швы: какие бывают виды, классификация

Автор Сварщик На чтение 9 мин Просмотров 274 Опубликовано

Нередко причиной брака у начинающих сварщиков становится неправильно выбранные сварные соединения. Что неудивительно, так как со дня проведения первой сварки было разработано больше сотни разновидностей. В них несложно разобраться, поскольку сварные швы и соединения объединены в несколько групп по технике выполнения, положению деталей и другим признакам.

Содержание

- Что такое сварочное соединение

- Виды сварных соединений

- Стыковые

- Угловые

- Нахлесточные

- Тавровые

- Торцевые

- Классификация сварных швов

- По положению в пространстве

- По конфигурации

- По степени выпуклости

- По протяженности

- По количеству проходов

- По направлению действующего усилия и вектору действия внешних сил

- По виду сварки

- Требования к сварным швам

- Что влияет на качество сварного соединения

Что такое сварочное соединение

Новички ошибочно полагают, что понятия сварной шов и соединение равноценны. На самом деле шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры. К ним относят:

На самом деле шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением. Сварное соединение ― это три участка, которые подверглись действию высокой температуры. К ним относят:

- Один или несколько швов, которые образуются при плавлении только основного или с добавлением присадочного металла.

- Зону сплавления, расположенную между сварным швом и основным металлом деталей. Она не нагревается до температуры плавления, но может насыщаться элементами, которые вводят в сварочную ванну электродами или флюсом. Поэтому по составу отличается от основного металла.

- Зону термического воздействия. Это полоса, примыкающая к зоне сплавления, где под действием температуры изменились свойства металла.

Важно не путать два абсолютно разных понятия — сварочный шов и сварное соединение!

Сварочный шов ― это место стыковки двух заготовок расплавленным металлом с последующим охлаждением.

Сварное соединение ― это три участка, которые подверглись действию высокой температуры.

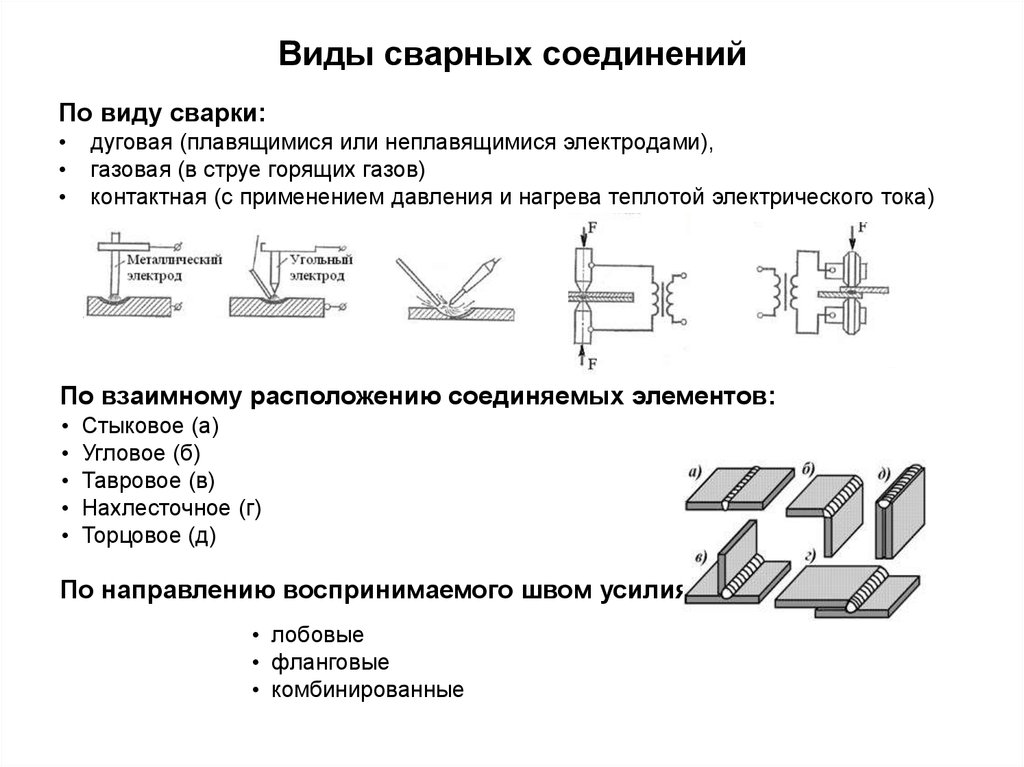

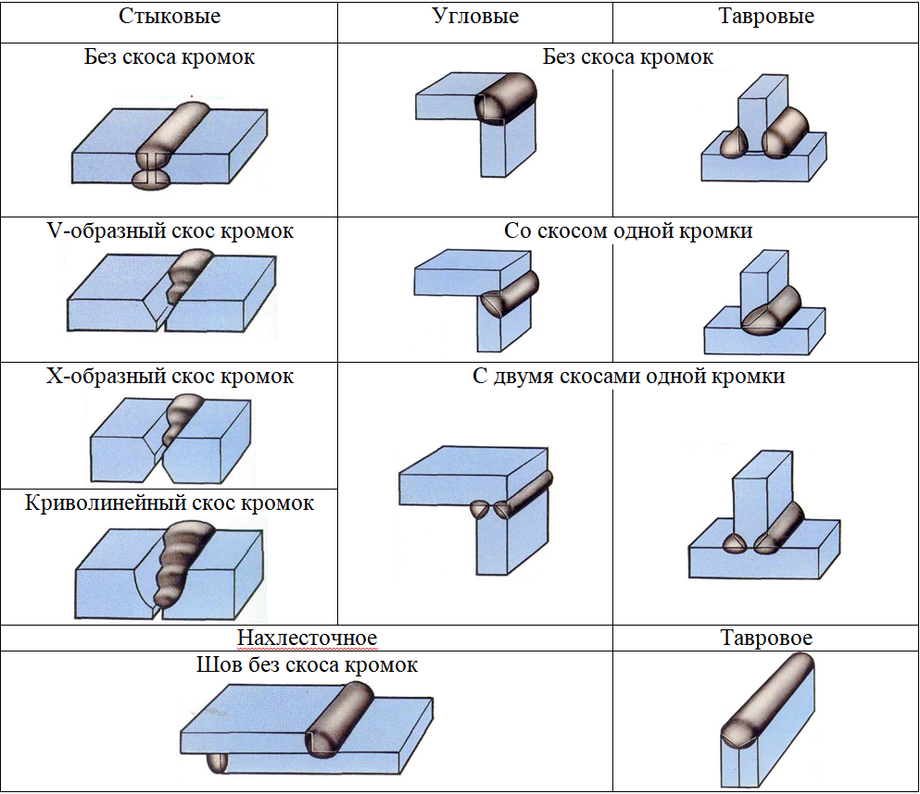

Виды сварных соединений

В зависимости от того как расположены заготовки между собой к основным видам сварочных соединений относят:

- стыковые;

- угловые;

- нахлесточные;

- тавровые;

- торцевые.

Стыковые

Самые простые по выполнению швы даже для начинающих сварщиков. Ими соединяют заготовки, примыкающие друг к другу торцами, размещенные в одной плоскости или на ровной поверхности. При сварке деталей с разной толщиной допускается смещение поверхностей. Стыковым способом сваривают конструкции из листового проката, резервуары, трубы. Сравнительно с другими сварными соединениями сокращаются сроки выполнения работы и расход материалов, но нужно тщательно подготавливать кромки.

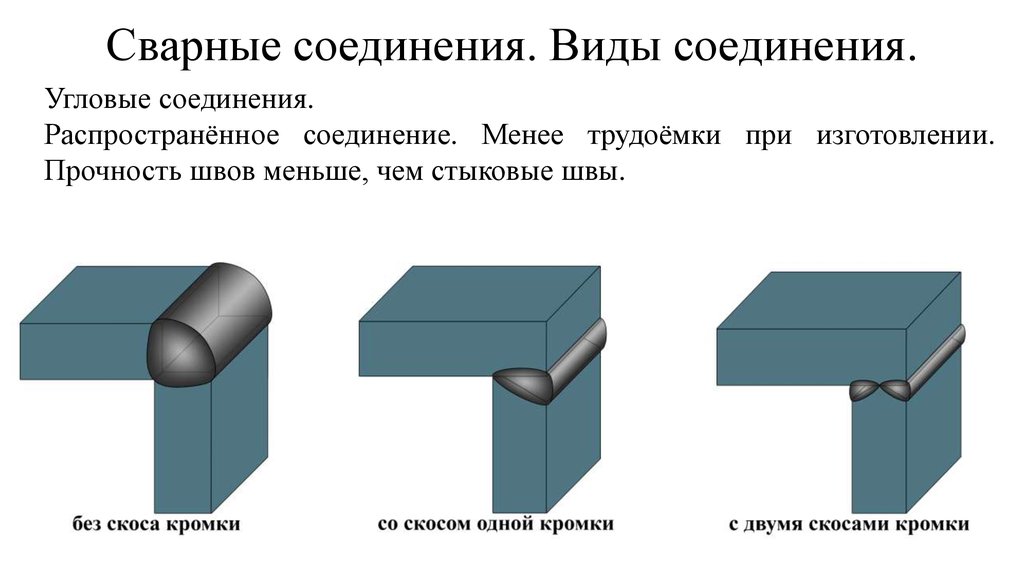

Способы выполнения стыковых соединенийУгловые

Это сварные соединения двух металлических деталей под любым углом. Если заготовки разной толщины, толстостенную размещают снизу, чтобы на тонкой не появились прожиги и подрезы, сварочную ванну создают за счет плавления металла толстой заготовки. Для повышения прочности соединения швы накладывают с обеих сторон. Внутренний угол сваривают малым током, чтобы снаружи не образовалось закругление.

Если заготовки разной толщины, толстостенную размещают снизу, чтобы на тонкой не появились прожиги и подрезы, сварочную ванну создают за счет плавления металла толстой заготовки. Для повышения прочности соединения швы накладывают с обеих сторон. Внутренний угол сваривают малым током, чтобы снаружи не образовалось закругление.

Угловые сварные соединения удобно выполнять способом «в лодочку». Заготовки прихватывают под нужным углом, затем устанавливают так, как будто это плывущий кораблик. После расплавления металл будет равномерно растекаться по обеим сторонам без образования дефектов.

Угловым способом сваривают каркасы небольших строений, емкости, навесы, кузова грузовиков. Кроме этого устанавливают детали конструкций в труднодоступных местах.

Способы выполнения угловых соединенийНахлесточные

Такими сварными швами соединяют параллельно расположенные металлические пластины, которые наложены одна на другую с небольшим перекрытием. Для повышения прочности на разрыв и предотвращения проникновения влаги внутрь сварку выполняют с обеих сторон. Этим способом можно соединять листы толщиной до 12 мм. Для выполнения нахлесточных соединений от сварщика не требуется высокая квалификация, так как нет опасности прожога и не нужно подготавливать кромки. Недостатком считают повышенный расход металла.

Этим способом можно соединять листы толщиной до 12 мм. Для выполнения нахлесточных соединений от сварщика не требуется высокая квалификация, так как нет опасности прожога и не нужно подготавливать кромки. Недостатком считают повышенный расход металла.

Тавровые

Это сварное соединение торца одной детали с боковой поверхностью другой под прямым или небольшим углом. Если толщина заготовки больше 4 мм сварка проводится с обеих сторон с тщательной подготовкой кромок вертикальной пластины. Тавровые соединения применяют преимущественно при сборке несущих конструкций. Поэтому, если есть возможность изменения положения, сварку ответственных узлов лучше выполнять «в лодочку».

Способы выполнения тавровых соединенийТорцевые

При выполнении таких соединений сваривают торцы заготовок, которые плотно примыкают одна к другой или расходятся от места стыка под углом не больше 30⁰. Способ применяют при производстве кожухов, вентиляционных коробов, контейнеров, металлических шкафов и пр. К достоинствам торцевого типа сварочных соединений относят низкую вероятность образования прожогов и внутренних напряжений, вызывающих деформацию. Недостатками считают завышенный расход материала и появление коррозии при проникновении воды между листами через дефекты шва.

К достоинствам торцевого типа сварочных соединений относят низкую вероятность образования прожогов и внутренних напряжений, вызывающих деформацию. Недостатками считают завышенный расход материала и появление коррозии при проникновении воды между листами через дефекты шва.

Выбор сварного соединения зависит от расположения заготовок относительно друга друга.

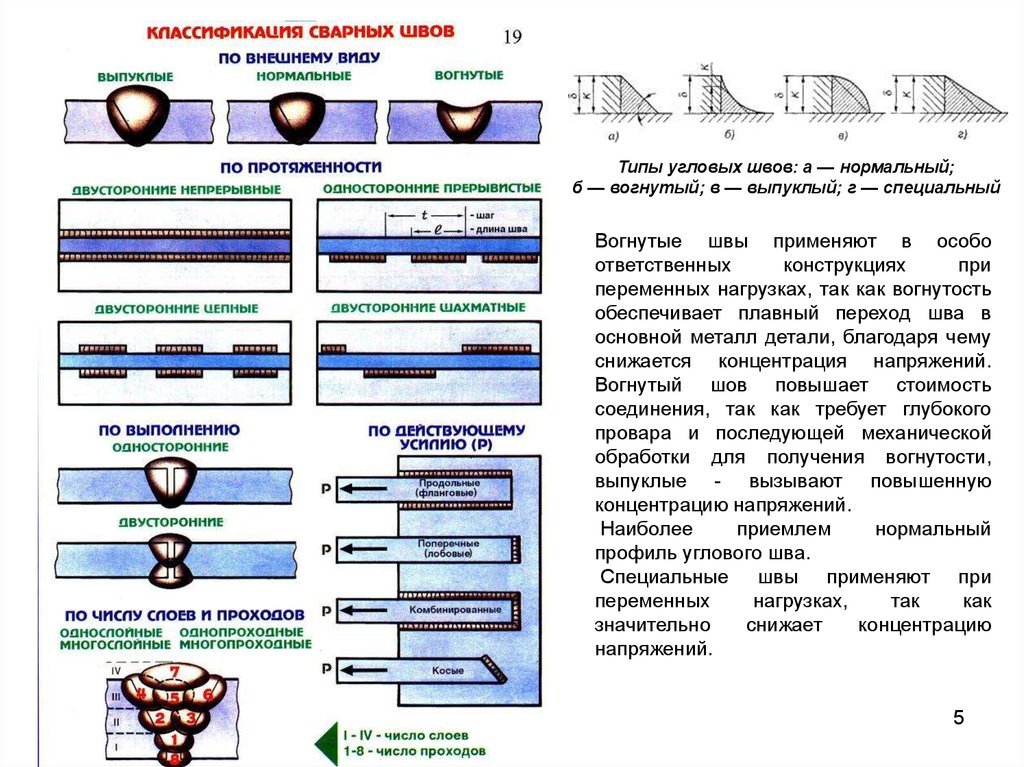

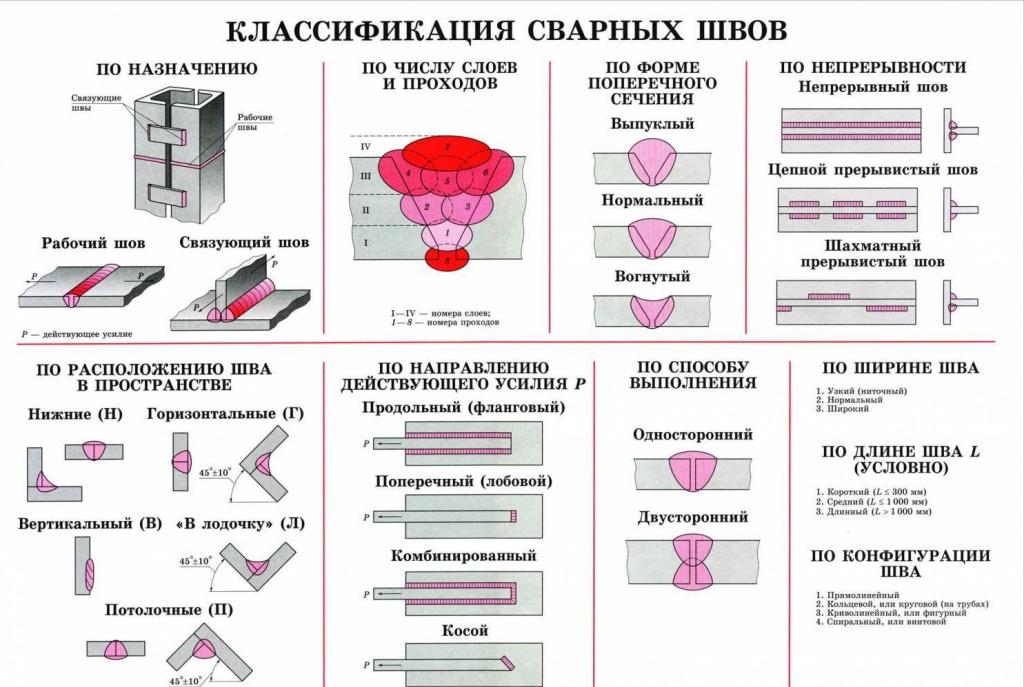

Классификация сварных швов

Даже в одном типе соединения сварочные швы могут отличаться по конфигурации, протяженности, технологии и т. д. Поэтому в нормативных документах они сгруппированы по параметрам.

По положению в пространстве

По пространственному положению сварные швы могут быть:

- Нижними, когда стык находится внизу относительно сварщика. Расплавленный металл не вытекает из сварочной ванны, а шлак и газы беспрепятственно поднимаются на поверхность. При сварке электрод или пламя горелки ведут вдоль стыка с небольшими поперечными движениями.

- Горизонтальными, если сваривают вертикально установленные детали справа налево или наоборот.

Для предотвращения стекания металла нижнюю заготовку смещают на 1 мм, чтобы получился уступ. После завершения работы разница будет незаметна. Важно не ошибиться со скоростью сварки, поскольку при медленном перемещении дуги или пламени горелки появятся потеки, а при быстром ― непровары.

Для предотвращения стекания металла нижнюю заготовку смещают на 1 мм, чтобы получился уступ. После завершения работы разница будет незаметна. Важно не ошибиться со скоростью сварки, поскольку при медленном перемещении дуги или пламени горелки появятся потеки, а при быстром ― непровары. - Вертикальными, когда вертикально установленные детали соединяют сверху вниз или в обратном направлении. Для удержания расплава в сварочной ванне сварку ведут снизу вверх прерывистой дугой на малом токе.

- Потолочными, если стык расположен над головой мастера. Расплавленный металл удерживается поверхностным натяжением.

По конфигурации

В эту группу занесены три вида сварочных швов, которые зависят от формы стыков. Они бывают прямолинейными, криволинейными, кольцевыми (спиральными). Конфигурация швов не зависит от пространственного положения заготовок.

Классификация сварных швов по конфигурацииПо степени выпуклости

По форме поперечного сечения сварные швы квалифицируют как:

- Выпуклые (усиленные).

Используют для сборки узлов эксплуатируемых с большой статической нагрузкой.

Используют для сборки узлов эксплуатируемых с большой статической нагрузкой. - Вогнутые (ослабленные). Используют при сварке тонкого металла.

- Нормальные (плоские). Хорошо противостоят динамическим и разнонаправленным воздействиям.

- Специальные в виде неравнобедренных треугольников применяют в угловых и тавровых соединениях, на которые действуют переменные нагрузки.

По протяженности

В эту классификацию входят сплошные и прерывистые сварные швы, которые выполняют отрезками по 10 — 30 см, но учитывается суммарная протяженность соединения. По расположению отрезков сварки прерывистые типы называют:

- цепными одно или двухсторонними, если разрывы равномерно расположены по обе стороны заготовки;

- шахматными двухсторонними, когда отрезки сварки на одной стороне сдвинуты относительно участков на другой;

- точечными при контактной сварке.

В зависимости от длины сварные швы относят к трем категориям:

- короткие ― до 25 см;

- средние ― 25 — 100 см;

- длинные ― больше 1 м.

По количеству проходов

Независимо от типа сварочные швы выполняют одним или несколькими проходами. Выбор варианта определяется толщиной металла и необходимой прочностью. При каждом проходе наплавляется один валик. Если их расположить на одном уровне образуется слой сварного шва.

Детали толщиной до 5 мм соединяют однопроходными швами. Угловые соединения из заготовок со стенками 6 — 8 мм сваривают одним слоем, а стыковые двумя. Многослойные швы используют при работе с толстостенными элементами и для предотвращения термических деформаций.

Типы сварных швов по количеству проходов: а) однослойный, однопроходной; б) многослойный; в) многопроходнойПо направлению действующего усилия и вектору действия внешних сил

По этим критериям соединения и швы подразделяются на 4 вида:

- продольный (фланговый) ― усилие параллельно стыку;

- поперечный (лобовой) ― вектор направлен под углом 90⁰;

- комбинированный ― сочетает признаки предыдущих;

- косой ― направление усилия меньше 90⁰.

По виду сварки

Классификацию по этому критерию проводят по типу сварочного аппарата, который создает условия для выполнения сварки. Из длинного списка технологий можно выделить основные виды;

- ручная электродуговая;

- автоматическая;

- в среде инертных газов;

- плазменная;

- лазерная;

- газопламенная.

Требования к сварным швам

Требования к швам зависят от условий эксплуатации, видов нагрузки, свойств металла, технологии сварки и пр. Для их классификации по конкретным условиям были разработаны ГОСТы. Например, требования к соединениям ручной сварки приведены в ГОСТ 5264-80.

К общим для всех швов независимо от условий относят:

- прочность;

- надежность;

- долговечность;

- стойкость к коррозии и агрессивным веществам.

Чтобы шов был качественным, необходимо соблюдать технологию подготовки металла и выполнения сварки.

О длине и толщине швов в зависимости от особенностей конструкции и марки металла, методах проверки качества и т. д. можно узнать из тематических СНиПов, которые нетрудно найти в свободном доступе. Полученные сведения можно использовать как шпаргалку при выполнении сложной работы.

Что влияет на качество сварного соединения

Качество соединения сваркой зависит не только от соблюдения технологии, но и от подготовки деталей. Даже форма кромок влияет на качество соединения. Независимо от вида соединения подготовку проводят в следующем порядке:

- зону шириной не меньше 20 мм от линии стыка очищают от грязи и коррозии;

- на кромках, если толщина металла больше 3 мм, снимают фаски, оставляя притупление;

- устанавливают зазор между деталями.

Зависимость угла разделки, величины притупления и зазора от толщины металла показана в таблице:

Таблица разделки металла под сваркуЗнание основных видов соединений и принципов их применения поможет правильно выбирать сварочный шов нужного типа для каждого конкретного случая. Для повышения квалификации полезно следить за технологическими новостями, чтобы не пропустить появление новых сплавов и методов сварки.

Для повышения квалификации полезно следить за технологическими новостями, чтобы не пропустить появление новых сплавов и методов сварки.

15.Сварные соединения. Общая характеристика. Типы сварных соединений и сварных швов

Сварка- образуется вследствие сваривания 2-х металлов, сваривается др.с др. под действием температур.

Виды сварки:

-электродуговая

-газовая

-электроконтактная

-сварка под флюсом

-электрошлаковая

Сварной шов – это закристаллизовавшийся металл, который в процессе сварки находился в расплавленном состоянии.

Сварное соединение – ограниченный участок конструкции, содержащий один или несколько сварных швов.

Виды сварных швов

В зависимости от формы сечения сварные швы могут быть

Виды сварных швов приведены на рисунке ниже.

Рисунок.

Сварные швы: стыковой, угловой и прорезной.

В зависимости от расположения различают швы:

-фланговые

-лобовые

-косые

Виды сварных соединений

В зависимости от характера сопряжения свариваемых деталей различают следующие виды сварных соединений:

стыковые соединения;

угловые соединения;

тавровые соединения;

нахлесточные соединения;

торцовые соединения.

Рисунок. Стыковые сварные соединения: без скоса кромок, с криволинейным скосом кромок, с V-образным скосом кромок, с X-образным скосом кромок

Угловым

соединением называется

сварное соединение двух элементов,

размещенных под углом и сваренных в

месте примыкания их краев.

Тавровым соединением называется такое сварное соединение, в котором торец одного элемента примыкает под углом и присоединен к боковой поверхности другого элемента.

Основные виды угловых и тавровых сварных соединений продемонстрированы на рисунке ниже.

Рисунок. Угловые и тавровые сварные соединения: без скоса кромок, со скосом одной кромки, с двумя скосами одной кромки

Нахлесточным соединением называется сварное соединение параллельно размещенных и частично перекрывающихся элементов.

Торцовым соединением называется такое сварное соединение, в котором боковые поверхности элементов примыкают друг к другу.

Рисунок. Нахлесточные сварные соединения без скоса кромок и торцовые сварные соединения

14.Косозубые цилиндрические передачи. Основные особенности расчета зубьев косозубых передач по контактным напряжениям.

Особенности расчета на прочность цилиндрической косозубой передачи по контактным напряжениям.

σH=1,18∙ZНβ√[ЕпрT1КН(u±1)/d2w1bwsin2αwu]≤[σH],

где ZНβ – коэф.

повышения прочности, KH=KHVKHβKHα – коэф. контактной прочности, KHα – коэф. неравномерности нагрузки

одновременно зацепляющихся пар зубьев,

KHβ –

коэф., учитывающий концентрацию нагрузки

по длине зуба, завис. от расположения

передачи относит-но опор, KHV – коэф. динамичности, завис. от окружной

скорости колес, точности изготовления,

u – фактич. значение

передат. числа. Проект. расчет:

d1=1,2(3)√[EпрT1KHβ(u±1)/[σH]2ψbdu],

ψbd=b/d1=0,5ψba(u+1),

ψba=0,4…0,5

– коэф. ширины зубч. венца по отнош. к

диаметру.

ширины зубч. венца по отнош. к

диаметру.

Геометрия и кинематика косозубых цилиндрических передач

Цилиндрические колеса, у которых зубья расположены по винтовым линиям на делительном диаметре, называют косозубыми. При работе такой передачи зубья входят в зацепление не сразу по всей длине, как в прямозубой, а постепенно; передаваемая нагрузка распределяется на несколько зубьев. В результате по сравнению с прямозубой повышается нагрузочная способность, увеличивается плавность работы передачи и уменьшается шум. Поэтому косозубые передачи имеют преимущественное распространение рис. 2.3.14.

; Рис. 2.3.1 Цилиндрическая косозубая а) и шевронная б) передача

С увеличением угла наклона линии зуба плавность зацепления и нагрузочная способность передачи увеличиваются рис.2.3.15, но при этом увеличивается и осевая сила Fа, что нежелательно. Поэтому в косозубых передачах принимают угол .

Рисунок 2.3.15 Геометрия косозубых колес

Основные

геометрические размеры зависят от

модуля и числа зубьев. При расчёте

косозубых колёс учитывают два

шага:

нормальный шаг зубьев pn – в

нормальном сечении,

окружной

шаг pt – в торцовом сечении; при

этом

Соответственно

шагам имеем два модуля зубьев:

При расчёте

косозубых колёс учитывают два

шага:

нормальный шаг зубьев pn – в

нормальном сечении,

окружной

шаг pt – в торцовом сечении; при

этом

Соответственно

шагам имеем два модуля зубьев:

(2.3.22) (2.3.23) при этом (2.3.24)

где mt и mn – окружной и нормальный модули зубьев. За расчётный принимают модуль mn, значение которого должно соответствовать стандартному. Это объясняется следующим: для нарезания косых зубьев используется тот же инструмент, что и для прямозубых, но с соответствующим поворотом инструмента относительно заготовки на угол . Поэтому профиль косого зуба в нормальном сечении совпадает с профилем прямого зуба; следовательно, mn=m. Диаметры делительный и начальный

(2.3.25)

Диаметры вершин и впадин зубьев

(2.3.26) (2.3.27)

Межосевое расстояние

(2.3.28)

Силы в зацеплении

Силы

в зацеплении определяют в полюсе

зацепления. Сила

,

действующая на зуб косозубого колеса

рис. 2.3.16, направлена по нормали к профилю

зуба, т.е. по линии зацепления эквивалентного

прямозубого колеса и составляет угол

с

касательной к эллипсу.

2.3.16, направлена по нормали к профилю

зуба, т.е. по линии зацепления эквивалентного

прямозубого колеса и составляет угол

с

касательной к эллипсу.

Рисунок 2.3.16Схема действия сил в зацеплении косозубых колес

Разложим эту силу на две составляющие: окружную силу на эквивалентном колесе: (2.3.22) радиальную силу на этом колесе: (2.3.33) Переходя от эквивалентного к косозубому колесу, заметим, что сила является радиальной силой и для этого колеса, т.е.

сила

Ft расположена в плоскости, касательной

к начальному цилиндру, и составляет

угол

с

осью колеса. Разложим силу Ft на две

составляющие:

окружную силу

(2.3.35),

и

осевую силу

(2.3.36).

Окружная

сила известна. Её определяют по

передаваемому моменту и диаметру

делительной окружности зубчатого

колеса

(2.3.37)

Тогда

из формулы (2.3.35):

следует

Подставив

силу

и

выражения

,

окончательно

получим:

радиальную силу

(2.3.38)

и

осевую силу

(2.3.39).

На

зубья шестерни и колеса действуют

одинаковые, но противоположно направленные

силы. При определении их направления

учитывают направление вращения колёс

и направление наклона линии зубьев

(правое

и левое). Наличие в зацеплении осевой

силы, которая дополнительно нагружает

валы и подшипники, является недостатком

косозубых передач

При определении их направления

учитывают направление вращения колёс

и направление наклона линии зубьев

(правое

и левое). Наличие в зацеплении осевой

силы, которая дополнительно нагружает

валы и подшипники, является недостатком

косозубых передач

Типы сварных швов – Стыковое соединение – Угловой шов – Фаска-паз

Типы сварных швов

Типы сварных швов

Существуют различные типы сварных швов, которые можно выполнять в каждом из основных соединений. К ним относятся:

Стыковое соединение, рис. 2.

• Стыковой сварной шов с квадратной канавкой.

• Стыковой шов со скосом.

• Стыковой сварной шов с V-образной канавкой.

• Стыковой шов с J-образной канавкой.

• Стыковой шов с U-образным пазом.

• Стыковой сварной шов с V-образным пазом.

• Стыковой сварной шов с развальцовкой.

Тройник, рис. 3.

• Угловой сварной шов.

• Пробковый сварной шов.

• Щелевой сварной шов.

• Сварной шов с фаской.

• J-образный сварной шов.

• Развальцовочный шов.

• Сварной шов проплавлением.

Рисунок 2: Типы сварных швов, которые можно выполнять с помощью основного стыкового соединения

Рисунок 3: Типы сварных швов, которые можно выполнять с помощью простого Т-образного соединения.

Рисунок 4. Типы сварных швов, которые можно выполнять с помощью основного соединения внахлестку.

Соединение внахлестку, рис. 4.

• Угловой сварной шов.

• Пробковый сварной шов.

• Щелевой сварной шов.

• Точечная сварка.

• Сварной шов с фаской.

• J-образный сварной шов.

• Развальцовочный шов.

Угловое соединение, рис. 5.

• Угловой сварной шов.

• Точечная сварка.

• Сварка с квадратной разделкой или сварка встык.

• V-образный сварной шов.

• Сварной шов с фаской.

• U-образный сварной шов.

• J-образный сварной шов.

• Развальцовочный шов с V-образным пазом.

• Кромочный шов.

• Угловой сварной шов.

Краевое соединение, рис. 6.

• Сварка с квадратной разделкой или сварка встык.

• Сварной шов с фаской.

• V-образный сварной шов.

• J-образный сварной шов.

• U-образный сварной шов.

• Приварка кромки-полки.

• Угловой сварной шов.

Двойные сварные швы

В некоторых случаях сварку нельзя выполнять только с одной стороны соединения. Когда сварной шов должен быть выполнен с обеих сторон, он называется двойным швом. На рисунке показаны распространенные применения двойных сварных швов в основных конструкциях соединений.

Рисунок 5: Типы сварных швов, которые можно выполнять с помощью простого углового соединения.

Рисунок 6: Применение двойных сварных швов.

Рисунок 7: Типы сварных швов, которые можно выполнять с помощью основного кромочного соединения.

Инжиниринг и дизайн

Применение и технические характеристики подшипников; центробежные насосы; Химия; компрессоры; вычислительная гидродинамика; Строительные материалы; Элементы дизайна; динамическая инженерия; Технические характеристики инженерного оборудования; Инженерные материалы; инженерная математика; Инженерия потока жидкости; Инженерия теплопередачи; гидравлика и пневматика; Технологии производства; мехатроника; Шум и вибрация; Физика; Трубы и трубопровод; Винты и болты; Статическая инженерия; Сопротивление материалов; термодинамический; Толерантность и подходит; Сварочная техника и дизайн;

Календарь

| М | Т | Вт | Т | Ф | С | С |

|---|---|---|---|---|---|---|

| 1 | 2 | 3 | 4 | 5 | ||

| 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 13 | 14 | 15 | 16 | 17 | 18 | 19 |

| 20 | 21 | 22 | 23 | 24 | 25 | 26 |

| 27 | 28 | 29 | 30 | 31 | ||

Проектирование и проектирование

Применение и технические характеристики подшипников; центробежные насосы; Химия; компрессоры; вычислительная гидродинамика; Строительные материалы; Элементы дизайна; динамическая инженерия; Технические характеристики инженерного оборудования; Инженерные материалы; инженерная математика; Инженерия потока жидкости; Инженерия теплопередачи; гидравлика и пневматика; Технологии производства; мехатроника; Шум и вибрация; Физика; Трубы и трубопровод; Винты и болты; Статическая инженерия; Сопротивление материалов; термодинамический; Толерантность и подходит; Сварочная техника и дизайн;

видов сварки | Используется в производстве стальных конструкций

компанией Prasad ·

Использование различных типов методов сварки в зависимости от области применения и наличия необходимой технологии для выполнения определенного типа сварки.

Сварка используется для соединения одной или нескольких металлических деталей. Существуют разные классификации и множество видов сварки с этими классификациями. Для классификации сварных швов можно использовать следующий метод.

- Сварка с присадочным металлом или без него

- В зависимости от источника энергии сварки

- Дуговая и бесарочная сварка

- Сварка плавлением и давлением

Рассмотрим подробнее основные типы сварных швов.

Ручная дуговая сварка металлическим электродом

Это наиболее часто используемый тип сварки благодаря простоте и гибкости применения.

- Начальный процесс не требуется, и сварку можно начинать, как только материал будет готов.

- Электрод загибается вручную и его можно держать максимально комфортно.

- В этом методе защитный газ не используется

- Вокруг электрода имеется флюс в виде покрытия

- Качество сварного шва зависит исключительно от опыта и навыков сварщика.

- В основном используется в строительных работах

- Диаметр электрода находится в диапазоне 2,5-6 мм.

Автоматическая сварка электродами со сплошным покрытием

- Метод сварки аналогичен ручной дуговой сварке металлическим электродом

- В отличие от ручной дуговой сварки металлическим электродом, будет выполняться непрерывная сварка.

- Сварочный пруток установлен таким образом, что подается в положение автоматически со скоростью сварки

- Это больше подходит для повторяющихся работ

- А при большом расстоянии сварки этот способ более удобен по сравнению с ручным дуговая сварка металла.

Сварка в среде защитного газа

- Его также называют металлическим активным газом, CO 2 или инертным газом

- Инертный газ используется для сварки цветных металлов. В качестве инертного газа используется аргон или гелий.

- В этих видах сварки нет флюса, как при ручной дуговой сварке.

- Сварочная ванна, дуга и электрод защищены газовой защитой. Это может быть причиной того, что эти виды сварки называются сваркой в среде защитного газа.

- Типичный диаметр электрода для строительных работ находится в диапазоне 0,75-2,00 мм.

Дуговая сварка под флюсом

Из других различных типов методов сварки этот метод сварки несколько отличается от других типов.

- При этих видах сварки дуга полностью погружается под воду

- Таким образом, мы можем использовать более высокий ток без опасности загрязнения воздуха или брызг

- Эти виды сварки могут выполняться как полностью автоматизированные с некоторыми модификациями системы.

- Качество сварки сравнительно выше за счет определенных процессов и автоматического характера

- Типичный диаметр электрода находится в диапазоне 2-5 мм для сварки в строительных работах.

Электрошлаковая сварка

- Это процесс автоматической сварки

- Используется для стыковой сварки толстых стальных листов, расположенных вертикально или почти вертикально.

- Пластины имеют квадратную форму и располагаются на расстоянии около 30 мм друг от друга.

- Медные охлаждающие башмаки перемещаются вдоль сварного шва, удерживая сварочную ванну.

- Охлаждающие башмаки Cooper охлаждают сварной шов циркулирующей водой.

Существуют и другие способы сварки. Эти виды сварки также в основном используются в промышленных работах.

- Gas Metal Arc Welding

- Gas Tungsten Arc Welding

- Flux Core Arc Welding

- Laser Beam Welding

- Electron Beam Welding

- Plasma Arc Welding

- Atomic Hydrogen Welding

Some of the Related Articles on Steel Structures Дизайн выглядит следующим образом

- Welding Defects

- Welding Inspection

- Destructive Testing of Welds

- Non-Destructive Testing of Welds

- Single Angle Design for Tension as per EC3

- Расчет болтового соединения с использованием Еврокода 3

- Расчет одинарной угловой секции Рабочий пример

- Стальная колонна Дизайн EC3 Работая пример

- Стальная колонна с использованием Eurocode 3

- Стальной конструкции BEAM.

Сварное соединение ― это три участка, которые подверглись действию высокой температуры.

Сварное соединение ― это три участка, которые подверглись действию высокой температуры. Для предотвращения стекания металла нижнюю заготовку смещают на 1 мм, чтобы получился уступ. После завершения работы разница будет незаметна. Важно не ошибиться со скоростью сварки, поскольку при медленном перемещении дуги или пламени горелки появятся потеки, а при быстром ― непровары.

Для предотвращения стекания металла нижнюю заготовку смещают на 1 мм, чтобы получился уступ. После завершения работы разница будет незаметна. Важно не ошибиться со скоростью сварки, поскольку при медленном перемещении дуги или пламени горелки появятся потеки, а при быстром ― непровары. Используют для сборки узлов эксплуатируемых с большой статической нагрузкой.

Используют для сборки узлов эксплуатируемых с большой статической нагрузкой.