Виды сварных: Виды сварных соединений. Описание процесса, преимущества и недостатки

alexxlab | 24.03.1985 | 0 | Разное

Виды сварных соединений. Описание процесса, преимущества и недостатки

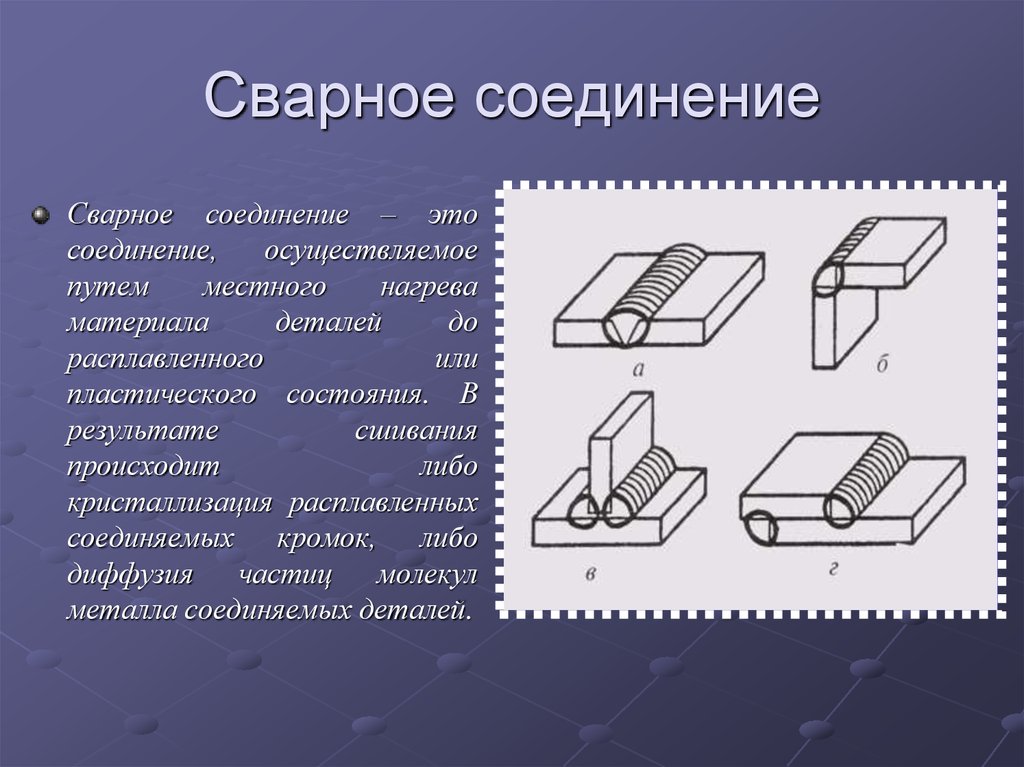

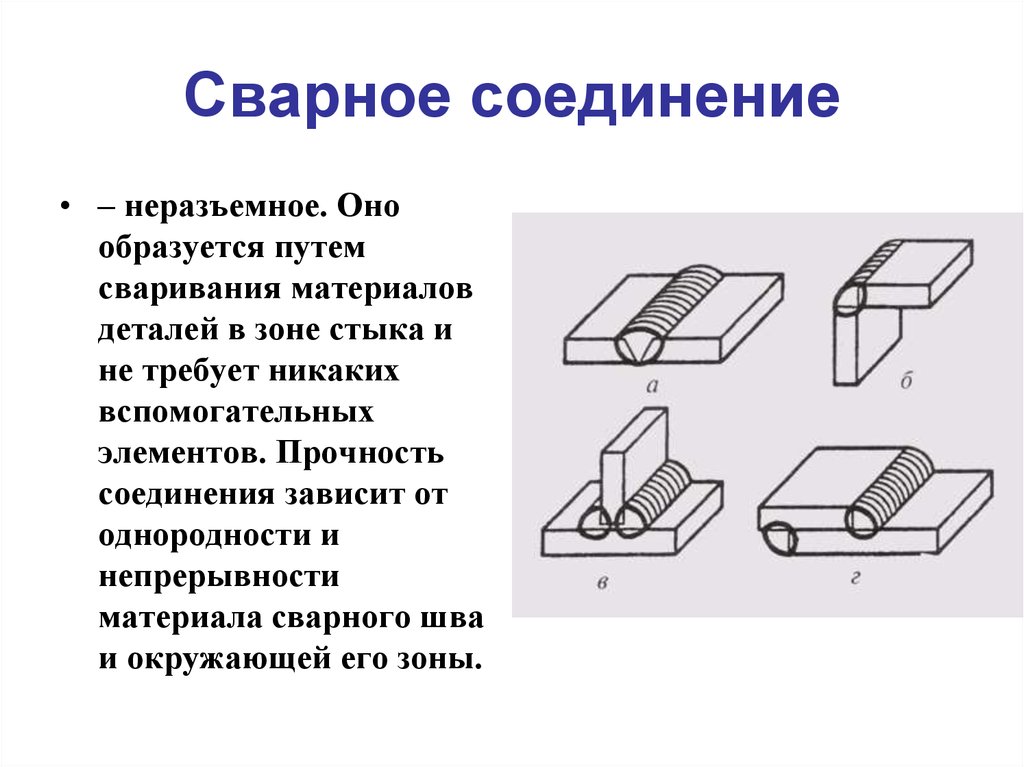

Терминологию в сфере сварки устанавливают положения ГОСТа 2601-84. Понятию «сварное соединение» в нем дано весьма краткое, но не допускающее двусмысленности определение. Формулировка такая: сварное – это неразъемное соединение, произведенное сваркой. Из всех существующих в настоящее время соединений оно характеризуется самыми высокими показателями надежности и лучшими прочностными качествами. В его основе находится молекулярное сцепление, возникающее между свариваемыми объектами под воздействием высокой температуры. Сами же материалы, из которых они изготовлены, могут быть не только металлами (что встречается чаще всего), но иметь и другую природу, например, полимерную.

Зоны сварного соединения

Сварное соединение состоит из четырех характерных зон.

Зона сварочного шва. Это – область сварного соединения, являющаяся результатом:

-

кристаллизации металлического сплава;

-

сварки давлением, предусматривающей пластическую деформацию;

-

процесса, сочетающего деформацию и кристаллизацию.

Зона наплавленного металла. Здесь находится смесь находящихся в жидком состоянии основного металла и металла используемой для присадки проволоки либо металла электрода.

Зона сплавления. Представляет собой участок с частично сплавившимися зернами, отделяющий шов от основного металла.

Зона термического влияния. Это – область основного металлического сплава, не подвергшаяся плавлению. Но его свойства претерпели изменения под воздействием высокой температуры, при которой проводится сварка либо наплавка.

Плюсы и минусы

Сварные соединения обладают следующими основными преимуществами:

-

возможность проведения работ в автоматическом режиме;

-

невысокий уровень трудоемкости;

-

снижение себестоимости производства сложных деталей мелкими партиями или единичными экземплярами;

-

отсутствие отверстий, ослабляющих конструкцию;

-

соединение получается плотным и абсолютно герметичным.

Из недостатков стоит выделить:

-

качество шва зависит от квалификации исполнителя;

-

неравномерный нагрев деталей в ходе сварки приводит к их короблению;

-

в подвергнутых сварке элементах возникают остаточные напряжения.

Методы выполнения сварных соединений

Сегодня сварку применяют для элементов конструкций, изготовленных из конструкционных сталей всех видов, сплавов высоколегированных, а также из цветных сплавов. Рассмотрим основные способы выполнения этой операции.

Сварка дуговая

Сварка дуговая представляет собой метод соединения металлов посредством сплавления. С этой целью место будущего скрепления нагревается до температуры, достигающей отметки 1500°С. В результате происходит перемешивание расплавленного буферного металла с металлом деталей либо металла только самих деталей.

После охлаждения с последующим застыванием между ними возникает металлургическая связь. Поскольку сформированное таким образом соединение – ни что иное, нежели смесь металлов, ему, как правило, присуща та же прочность, что и металлу скрепляемых объектов. Данный фактор является очевидным преимуществом по сравнению с технологиями, не предусматривающими расплавление кромок деталей (например, пайка). Ведь продублировать механические и физические свойства основных металлов созданные на их основе соединения не могут.

Разновидности

Подразделение дуговой сварки на виды осуществляется по многим критериям. Наиболее часто применяемые – это материал электродов, их количество, а также тип формируемой на основе заготовки и электродов электрической цепи.

-

Сварка электродом неплавящимся. Такой расходник может быть вольфрамовым либо угольным. Соединение образуется за счет плавления только металлов заготовок либо присадочной проволоки.

-

Сварка электродом плавящимся. В данном случае используется метод Славянова. Он предполагает подачу электрода в сварочную ванну в виде жидкого металла.

-

Сварка посредством дуги косвенного действия. Образование электродуги происходит между двумя электродами. Они могут быть как неплавящимися, так и плавящимися. На металл воздействует тепловая энергия электродуги.

-

Сварка дугой трехфазной. Подключение металлической обрабатываемой детали и электродов осуществляется к различным фазам 3-фазной цепи. Электродуга образуется между: основным металлом и каждым из двух электродов;обоими электродами.

Методы электродуговой сварки: плюсы и минусы

Электродуговая сварка выполняется несколькими способами. Каждому из них присущи свои преимущества и недостатки.

Ручная электродуговая сварка

Ручная электродуговая сварка является наиболее популярным методом соединения металлических элементов конструкции. Применяется как в промышленном производстве, так и в быту. Этот способ используется для сварки чугуна, стальных и цветных сплавов различных марок.

Применяется как в промышленном производстве, так и в быту. Этот способ используется для сварки чугуна, стальных и цветных сплавов различных марок.

Конструкция плавящегося электрода включает металлический стержень и обмазку. Стержень выполняет две функции:

Функционал обмазки шире. Она:

-

связывает компоненты покрытия стержня;всю массу покрытия с самим стержнем;

-

легирует металл сварного шва, улучшая таким образом его физико-химические характеристики;

-

раскисляет расплавленный металл;

-

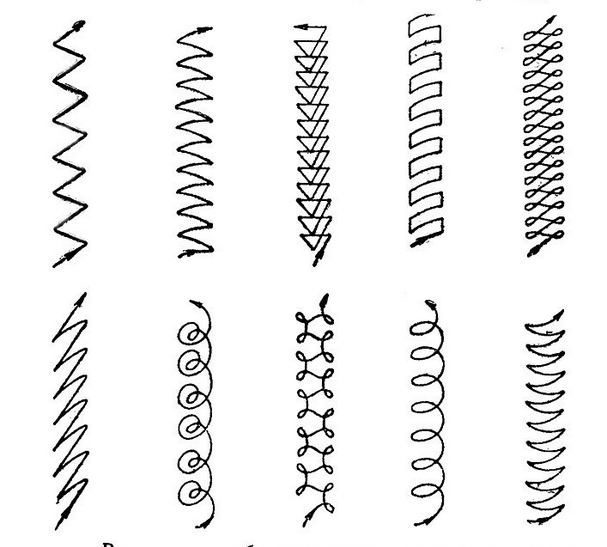

Алгоритм ручной электродуговой сварки выглядит так: между металлом заготовки и электродом образуется электродуга. Она обеспечивает размягчение материала, сопровождающееся формированием на его поверхности жидкой ванны. Затем в столб электродуги вводится крайний участок электрода. Там происходит его расплавление. Далее полученный материал смешивается с основным жидким металлом в сформированной ванне.

Затем в столб электродуги вводится крайний участок электрода. Там происходит его расплавление. Далее полученный материал смешивается с основным жидким металлом в сформированной ванне.

Сегодня сварка данного вида чаще всего выполняется с использованием сварочных инверторов, имеющих небольшой вес – до 6 кг. Такие устройства представлены на современном рынке в широком разнообразии. Более надежным оборудованием считаются сварочные трансформаторы. Но стоят они намного дороже инверторов, да и весят они заметно больше.

Из преимуществ сварки электродуговой ручной можно выделить:

-

относительно низкая цена сварочного оборудования;

-

возможность работы с различными металлами;

-

сварку можно выполнять в труднодоступных местах;

-

освоение рабочей техники не связано с трудностями.

К минусам данного способа сварки эксперты относят:

-

работа ведется во вредных условиях;

-

низкая производительность;

-

качество работ зависит от квалификации исполнителя;

-

сварка листов толщиной до 1,5 мм сопряжена с определенными сложностями.

Сварка полуавтоматическая

Отличительной особенностью сварки данного вида является то, что электродная проволока, а также защитный газ подаются в рабочую область автоматически. Наиболее часто в качестве защитного газа используются аргон (Аr) и углекислый газ (СО2). Они препятствуют воздействию на зону сварки внешних отрицательных факторов.

Популярность полуавтоматической сварки обусловлена ее универсальностью. Данный метод предоставляет возможность обрабатывать и черные, и цветные металлы. Причем толщина пластины (обозначение Т) в данном случае не особо критична. Данный параметр может принимать значения из диапазона 0,5 мм≤Т≤30,0 мм.

Данный метод предоставляет возможность обрабатывать и черные, и цветные металлы. Причем толщина пластины (обозначение Т) в данном случае не особо критична. Данный параметр может принимать значения из диапазона 0,5 мм≤Т≤30,0 мм.

Полуавтоматическая сварка обладает следующими основными преимуществами:

-

работы проводятся с высокой скоростью;

-

соблюдение технологии обеспечивает получение качественного и прочного шва;

-

на качество сварки особо не влияет опыт работника;

-

высокая степень концентрации электродуги обусловливает ограничение зоны термического воздействия и минимизирует деформацию обрабатываемых деталей.

Из недостатков можно выделить только один – невысокая мобильность по причине наличия баллона с защитным газом. Но эта проблема решаема путем использования присадочной проволоки, в состав которой входит флюс.

Но эта проблема решаема путем использования присадочной проволоки, в состав которой входит флюс.

Сварка электрошлаковая

Этот метод соединения изделий основан на разогреве зоны расплавления теплом, продуцируемым шлаковой ванной, нагреваемой электротоком.

Шлак выполняет функцию защиты области кристаллизации от насыщения элементом водород (Н), а также от окисления. Процедура сварки является бездуговой. Здесь плавление металлов – как основного, так и присадочного – осуществляется под воздействием тепловой энергии, выделяющейся, когда электроток протекает по расплавленному электропроводному шлаку.

Потом электрод погружается в шлаковую ванну, дуга гаснет, и электроток начинает протекать через шлак, находящийся в жидком агрегатном состоянии. Сварка осуществляется снизу-вверх. При этом обрабатываемые изделия распложены обычно вертикально, и между ними имеется зазор. По его обе стороны для образования шва устанавливаются ползуны-кристаллизаторы, изготовленные из меди. Они охлаждаются водой. В процессе формирования сварочного шва ползуны-кристаллизаторы передвигаются по направлению сварки.

Они охлаждаются водой. В процессе формирования сварочного шва ползуны-кристаллизаторы передвигаются по направлению сварки.

Этом способу присущи такие плюсы:

К минусам можно отнести:

-

сварочный процесс в обязательном порядке предваряет изготовление с последующей установкой формообразующих элементов и стартового кармана;

-

при минусовых температурах ударная вязкость металла понижается. Обусловлено это крупнозернистой структурой шва и зоны термического воздействия;

-

недопустима приостановка процесса начатой сварки. Причина – возможно появление дефектов. Если же произошел перерыв определенной продолжительности, соединение намеренно разрушают и приступают к его формированию заново.

Электрошлаковую сварку используют при необходимости создания не только прямолинейных швов, но также кольцевых и имеющих более сложную конфигурацию.

Сварка контактная

Этот метод представляет собой процесс формирования сварочного неразъемного соединения нагревом металла путем пропускания через него электротока с последующей пластической деформацией области скрепления под воздействием внешнего усилия, работающего на сжатие.

Используется сварка контактная в массовом и крупносерийном производстве. Особенно востребована эта технология соединения в автопроме, авиастроении и радиоэлектронной промышленности.

Эксперты выделяют следующие преимущества сварки контактной:

-

отсутствие необходимости обеспечения процесса соединения такими расходными материалами, как присадочная проволока, флюс и инертный защитный газ;

-

продолжительный срок эксплуатации контактных электродов ввиду их медленного износа;

-

большая скорость формирования одного соединения.

На это уходит примерно 0,1 сек;

На это уходит примерно 0,1 сек;

-

простота выполнения работ. Оперативно освоить навыки проведения контактной сварки может даже неопытный человек.

Но и без недостатков здесь не обошлось. Основные из них такие:

Сварка трением

Этот метод является одной из разновидностей сварки давлением. В данном случае нагрев сопрягаемых деталей производится трением. Причем базовый вариант рассматриваемого способа предполагает перемещение одного из компонентов свариваемой конструкции. Следует отметить нюанс, связанный с окончательным формированием соединения. Выполняется оно на заключительной стадии всего процесса путем приложения к зафиксированным образцам (то есть уже неподвижным) проковочного усилия. В целом, соединение данным методом является результатом совместной необратимой пластической деформации скрепляемых сегментов подлежащих сварке заготовок.

К преимуществам сварки трением можно отнести:

-

отсутствие необходимости в присадочных материалах;

-

на подготовительные работы уходит немного времени.

Не нужно зачищать свариваемые поверхности и удалять с них пленки оксидов;

Не нужно зачищать свариваемые поверхности и удалять с них пленки оксидов;

-

работы проводятся в условиях менее вредных по сравнению с другими способами сварки. Отсутствуют: явление разбрызгивания расплавленного металла; выделения вредных для здоровья человека газов; яркий ослепляющий свет;

-

высокий уровень производительности. Продолжительность цикла сварки составляет всего несколько секунд либо считаные минуты. Точная цифра определяется габаритами заготовок.

Основные недостатки сварки трением такие:

-

процесс не универсален. Свариваются детали из неширокой номенклатуры размерных позиций;

-

громоздкость и дороговизна используемого оборудования;

-

применение сварки данного вида, так сказать, в «полевых условиях» невозможно.

Оборудование не мобильно, а стационарно.

Оборудование не мобильно, а стационарно.

Сварка специальных видов

Сегодня разработаны специальные технологии сварки. Ниже коротко описаны лишь некоторые из них.

Сварка диффузионная

В основу данного метода заложено явление диффузии, происходящее даже не на молекулярном, а на атомарном уровне между поверхностями свариваемых элементов конструкции. Процесс сварки предваряет обработка поверхности деталей по шестому классу шероховатости с финишным обезжириванием ацетоном. После этого свариваемые изделия нагреваются и подвергаются воздействию давления. Все это происходит в защитной среде.

Разогреваются детали до температуры, изменяющейся в диапазоне от 0,5×Тр. до 0,7× Тр. где Тр. – температура плавления сплава, из которого они произведены. Это обеспечивает повышение пластичности металла и значительную скорость процесса диффузии. Уровень давления в камере, где выполняется диффузионная сварка, не превышает отметку 10-2 миллиметров ртутного столба. Другой вариант – в камере при обычном давлении присутствует какой-то инертный газ либо водород.

Другой вариант – в камере при обычном давлении присутствует какой-то инертный газ либо водород.

Сварка лазерная

Здесь источником энергии служит лазер. Принцип действия данной сварки следующий: монохромное излучение направляется в систему фокусировки. Там оно преобразуется в световой поток с меньшим сечением. Попав на подлежащие сварке детали, лазерное излучение:

Процесс его поглощения сопровождается нагревом металла и его расплавлением. В результате формируется сварочный шов.

Сфера применения данного метода – сварка в технологических процессах микроэлектроники как идентичных, так и несходных по структуре материалов, толщина которых может составлять до 10 микрон.

Сварка радиочастотная

Данный метод представляет собой разновидность сварки давлением. Нагрев скрепляемых поверхностей осуществляется с использованием токов высокой частоты. Подвод такого тока к свариваемым деталям может выполняться двумя способами:

-

подключение при помощи проводников к источнику тока.

Это – кондуктивный способ;

Это – кондуктивный способ;

-

индуктированием в соединяемых элементах конструкции высокочастотного тока при помощи индуктора, представляющего собой токопроводящий виток. Этот метод подвода энергии получил название индукционный.

Второй способ нашел наибольшее применение для радиочастотной сварки продольных швов трубных изделий. Описывая его и особо не вдаваясь в законы физики, скажем, что плотность тока в приповерхностном слое детали превышает значение данного показателя в ее толще. Таким образом, внешняя часть активно нагревается. Но наиболее сильно проявляется это явление в месте, расположенном именно под индуктором. И ток как-бы следует за ним при его перемещении. В результате нагрева кромки соединяемых элементов конструкции расплавляются. Далее они сжимаются под высоким давлением до формирования сварочного шва.

Сварка ультразвуковая

В качестве источника энергии в данном методе сварки используются ультразвуковые колебания. Сфера применения сварки этого типа – соединение металлических изделий, пластмассовых деталей, стекла с металлом и даже тканевых и кожаных материалов

Сфера применения сварки этого типа – соединение металлических изделий, пластмассовых деталей, стекла с металлом и даже тканевых и кожаных материалов

Частота ультразвука (обозначение ω) – генерируется он непрерывно – изменяется в пределах 18 кГц≤ ω ≤180 кГц. Его мощность принимает значения от 0,01 Вт до 10,0 кВт. Для сварки скрепляемые элементы конструкции подвергаются одновременному воздействию:

Высокочастотные колебания приводят к сухому трению поверхностей. Под его воздействием происходит разрушение присутствующих на них пленок. Затем на смену сухому приходит чистое трение. Оно обеспечивает образование узлов схватывания. Формируются общие зерна, являющиеся общими компонентами обеих соединяемых поверхностей. Кроме того, образуется общая граница, разделяющая приповерхностные зерна. Это – заключительный этап ультразвуковой сварки.

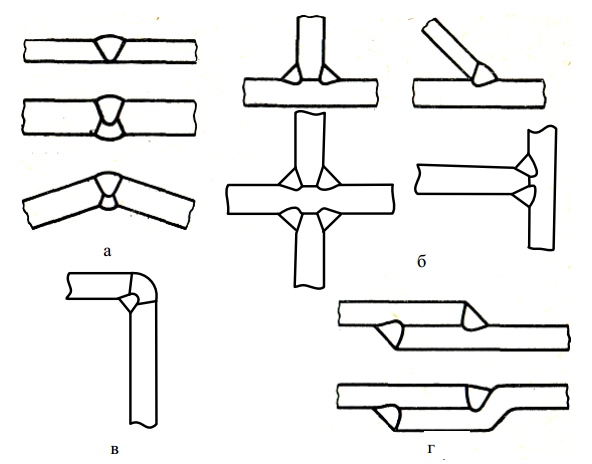

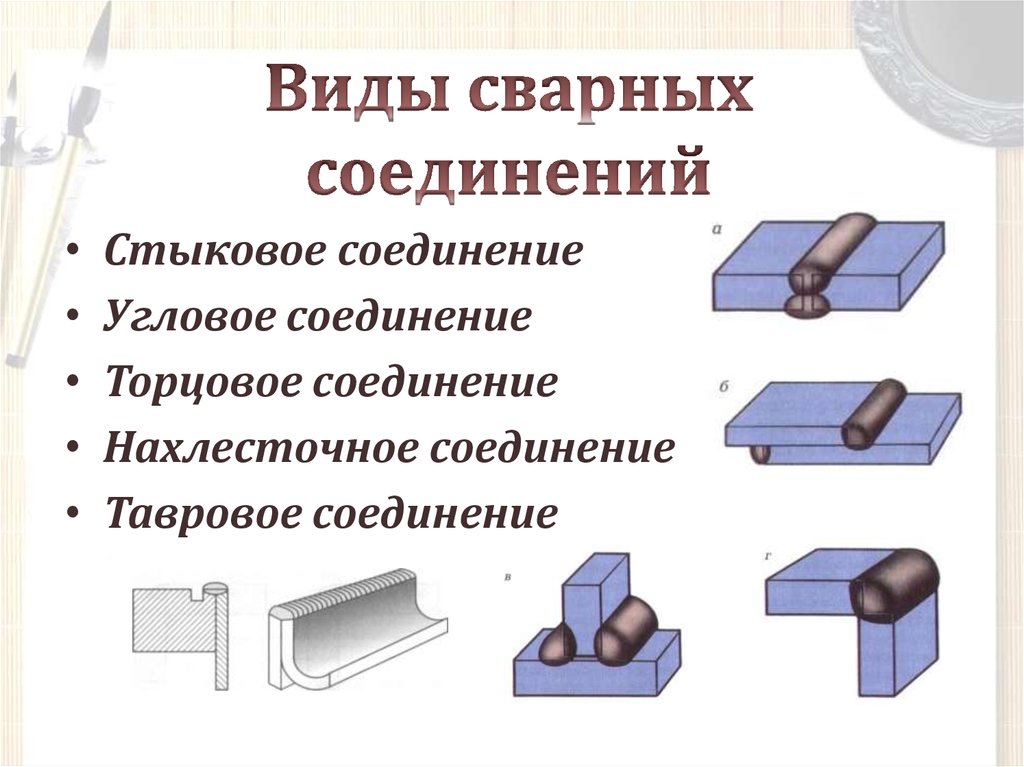

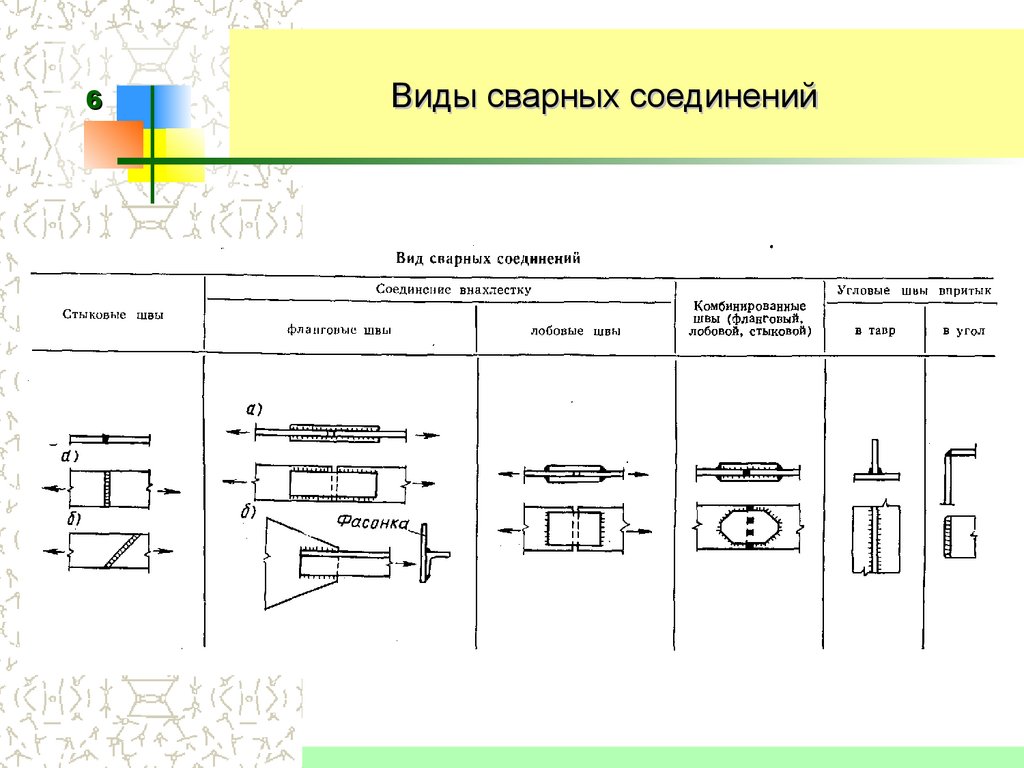

Типы сварных соединений

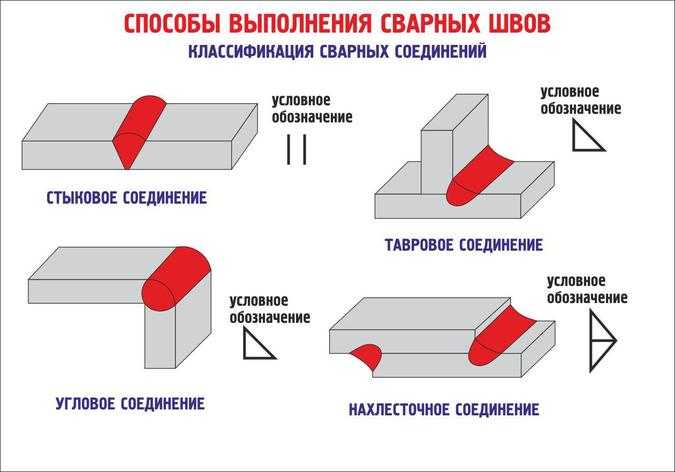

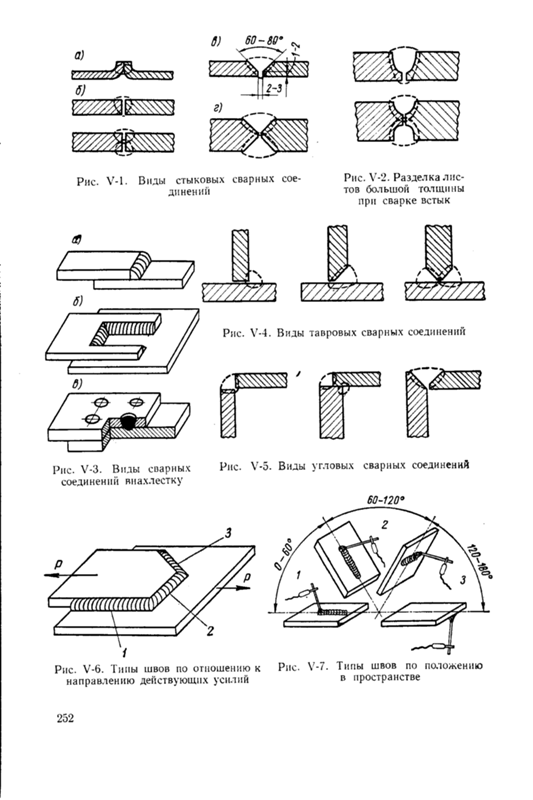

Основной критерий, по которому сварочные соединения подразделяются на типы –пространственное расположение скрепляемых элементов конструкции.

-

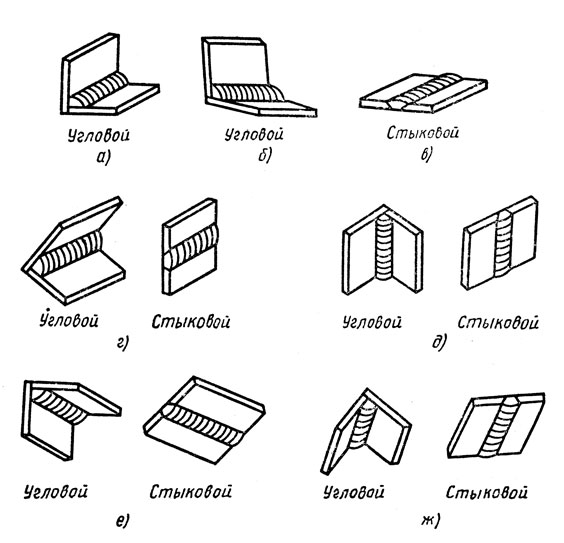

Соединения угловые. В данном случае торцы элементов конструкции располагаются под некоторым углом. Сварка выполняется на всех примыкающих кромках деталей.

-

Соединения тавровые. Такой вариант предусматривает примыкание торца одного элемента в плоскости другого тоже под углом (чаще всего – под прямым).

-

Соединения стыковые. Детали стыкуются одна к другой плоскими торцами. Если у них толщина разная, торцы могут сместиться относительно друг друга по вертикали. То есть одна кромка будет выше другой.

-

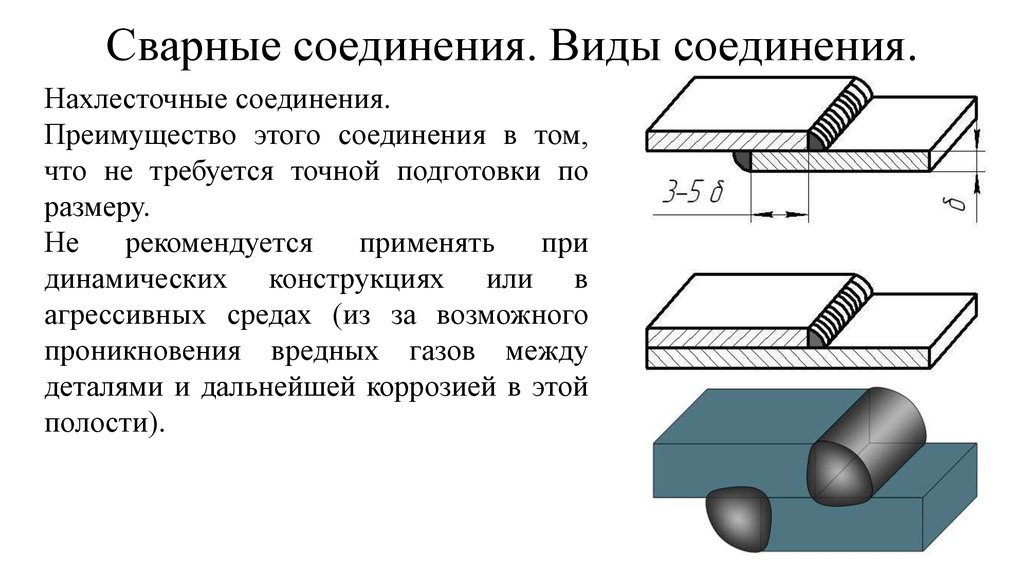

Соединения нахлесточные. Подлежащие свариванию элементы конструкции расположены параллельно с частичным/полным перекрытием поверхностей.

-

Соединения торцовые. Здесь сопрягаемые детали совмещаются параллельно, а сварочный шов проделывается по торцам.

Заключение

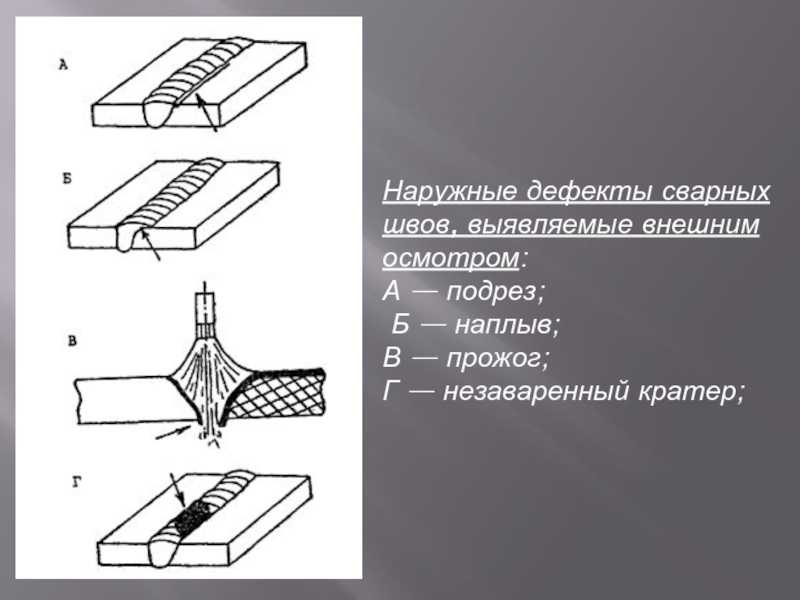

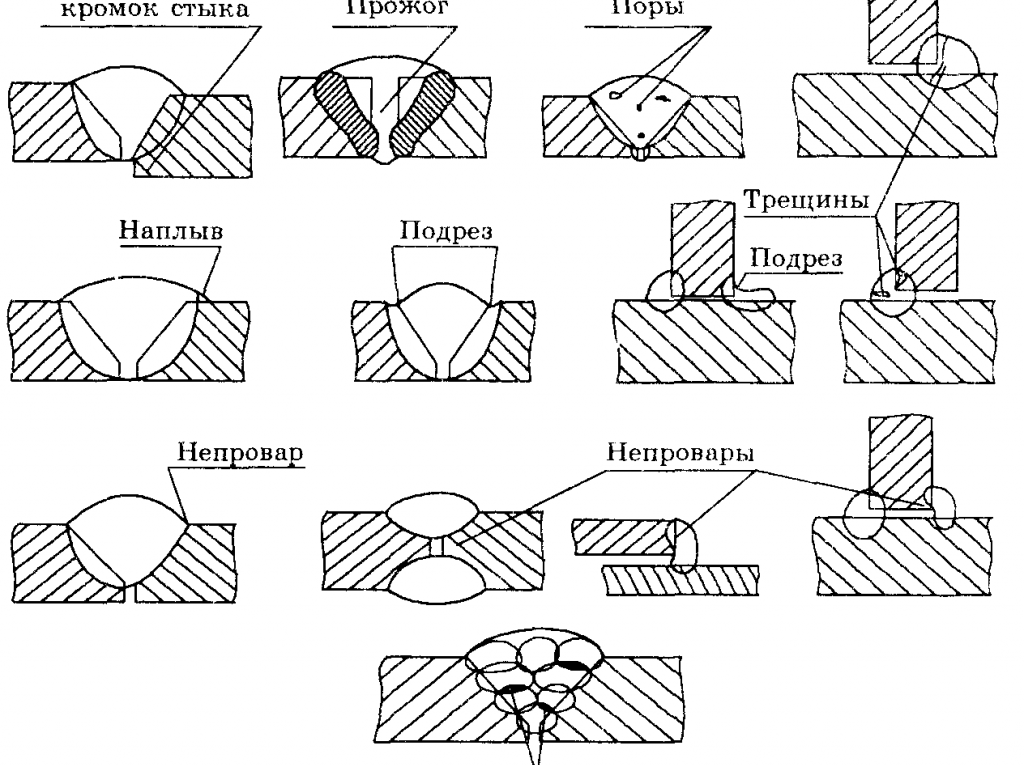

Несколько слов о дефектах в сварных соединениях. К таковым относятся любые отклонения параметров сопряжений от установленных действующими стандартами, возникновение которых является следствием невыполнения требований к:

К таковым относятся любые отклонения параметров сопряжений от установленных действующими стандартами, возникновение которых является следствием невыполнения требований к:

-

собственно, процессу сварочных работ;

-

механической, а также термической обработке скреплений, произведенных сваркой;

-

сборке конструкции;

-

сварочным материалам.

Интересную информацию опубликовало общество инженеров-механиков (сокращенное название АSМЕ), президиум которого работает Нью-Йорке. Причины дефектов сварочных соединений распределяются так: 10% – некорректный подбор сварочных материалов; 12% – сварочное оборудование функционировало со сбоями;32% – исполнитель допустил ошибки; 45% – неправильный выбор сварочной технологии. В оставшийся 1% входят прочие причины.

Please enable JavaScript to view the comments powered by Disqus. comments powered by Disqus

comments powered by Disqus

Виды сварочных швов и техника их выполнения

Сварочный шов – неразъемное соединение, получаемое в результате сварки. Задача каждого сварщика – получение качественного сварного шва, которое гарантирует надежное соединение элементов. Для выполнения поставленной задачи нужно знать виды сварочных швов и техники их выполнения.

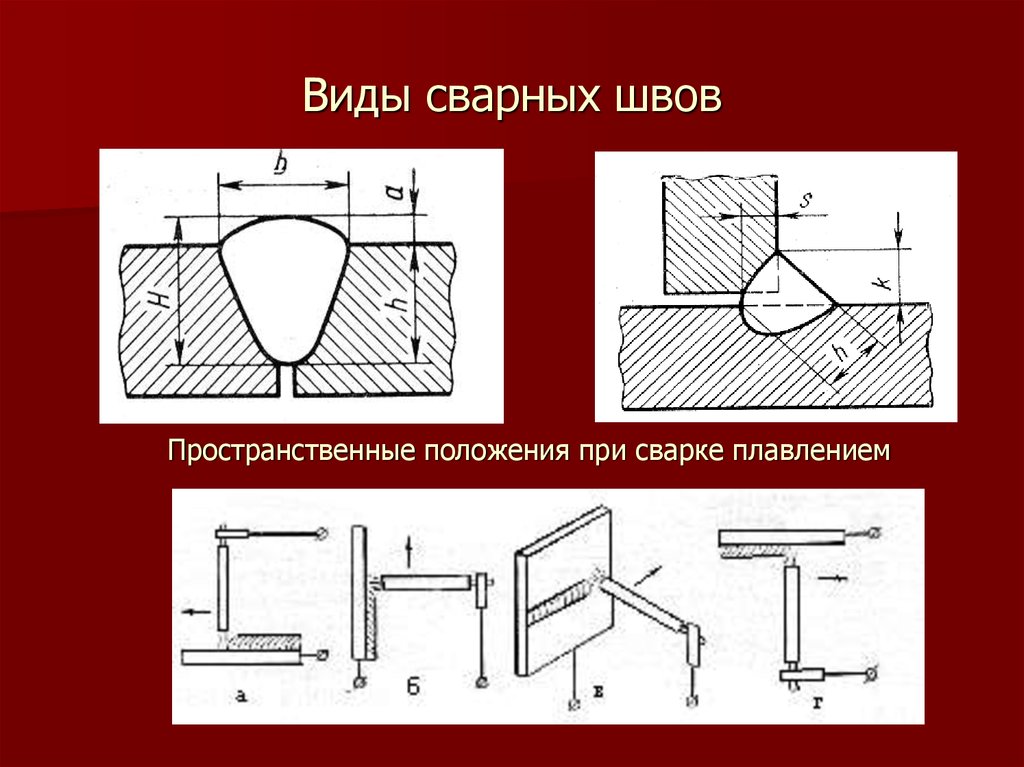

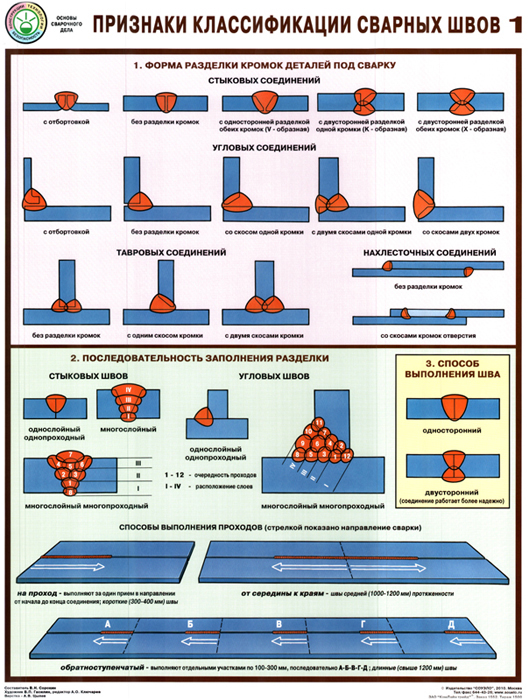

Основные виды сварочных швов

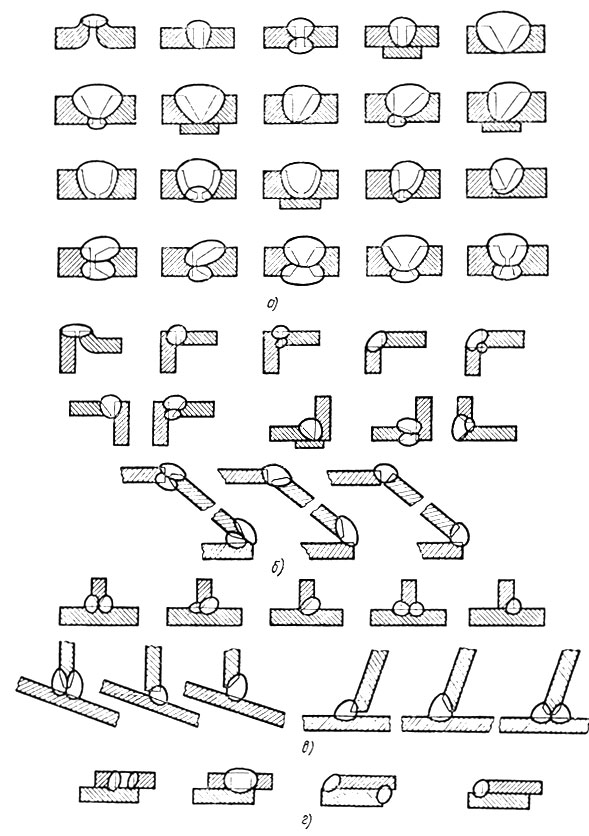

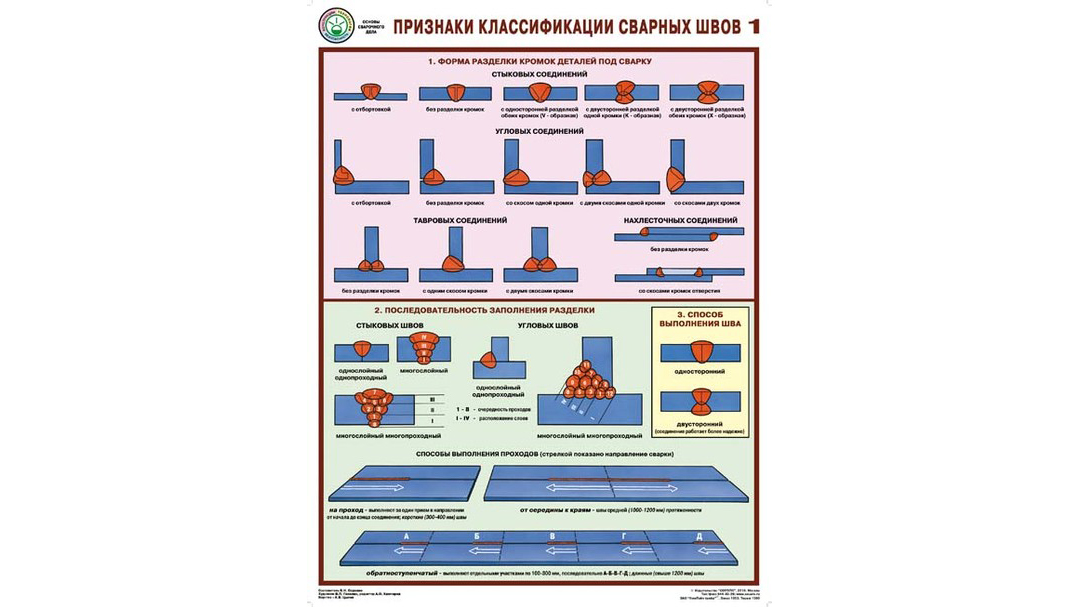

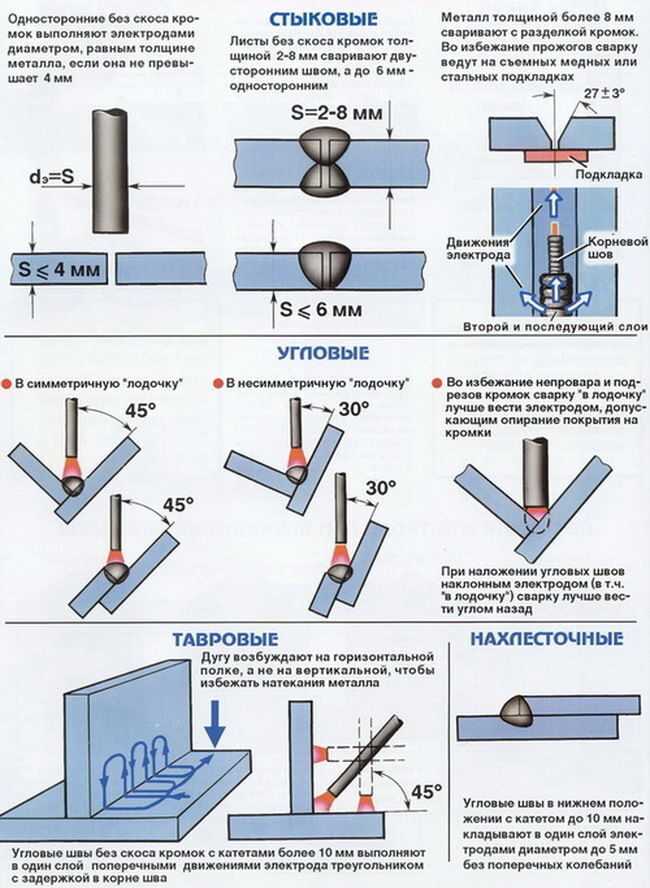

В первую очередь все швы делят по способу соединения деталей. По данному признаку выделяют следующие виды швов:

- стыковые – получаемые между заготовками, примыкающими торцевыми поверхностями друг к другу,

- нахлесточные – получаемые за счет наложения деталей друг на друга с частичным перекрытием,

- тавровые – получаемые за счет приваривания торцевой поверхности одной заготовки к плоскости другой заготовки,

- угловые – получаемые между заготовками, расположенными под углом друг к другу, шов получается в месте примыкания деталей,

- торцевые – получаемые за счет сваривания торцов заготовок.

Стыковые швы

Стыковые швы являются самыми распространенным видом швов. Они используются при сварке металлических листов или труб различной толщины. Для сварки заготовки должны быть надежно зафиксированы. Между деталями остается небольшой зазор – около 1-2мм. В процессе сварки он заполняется расплавленным металлом заготовок или присадочным материалом.

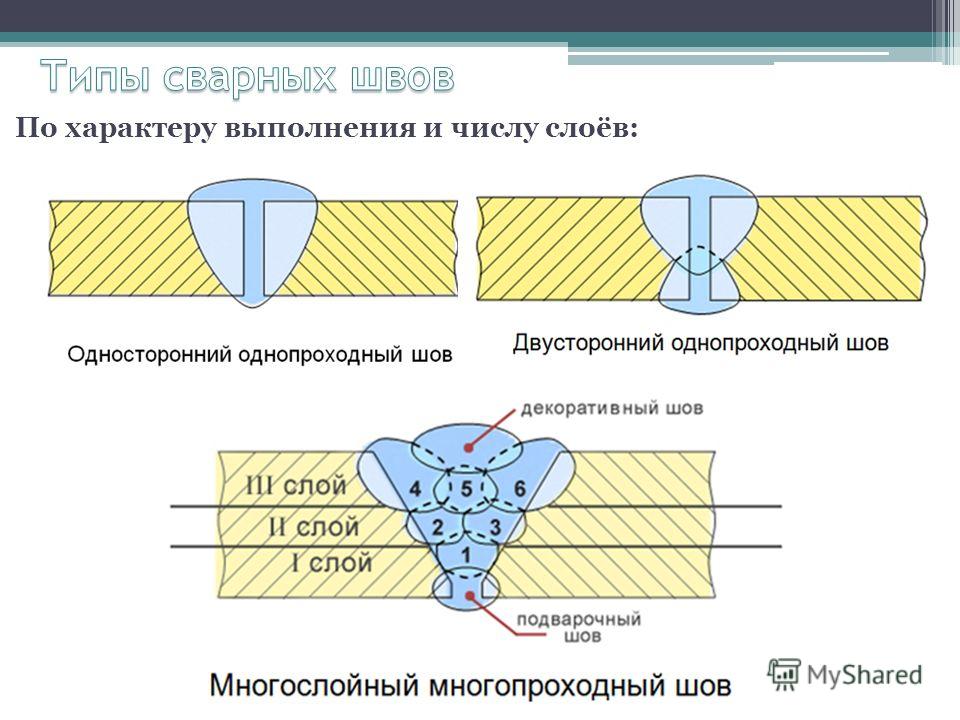

Различают односторонние и двухсторонние швы. При односторонней сварке шов формируется только на одной стороне деталей. В случае двухстороннего шва сварка проводится на обеих сторонах заготовок.

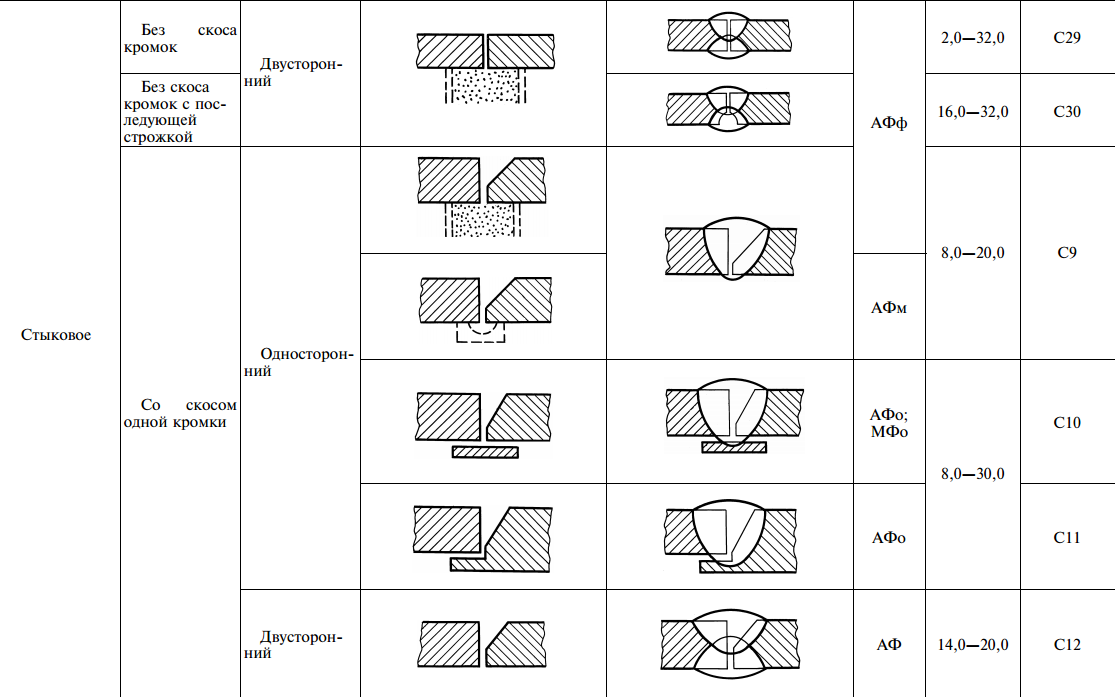

В зависимости от толщины свариваемых деталей для стыковых швов по-разному готовят сварочные кромки. Соответственно этому различают формы:

- с отбортовкой – для деталей толщиной до 4мм,

- без скоса – для деталей толщиной до 8мм,

- с V-образным скосом – для деталей толщиной от 3 до 60мм,

- с X-образным скосом – для деталей толщиной от 8 до 120мм,

- с K-образным скосом – для деталей толщиной от 8 до 100мм,

- с криволинейным скосом – для деталей толщиной от 15 до 100мм.

Для тонких деталей возможна стыковая сварка без обработки кромок или с обработкой только на одной стороне.

Нахлесточные швы

При выполнении швов внахлест поверхности свариваемых деталей параллельны друг другу и частично друг друга перекрывают. Такие швы считаются самыми простыми и удобными для практики неопытных сварщиков.

Сварка швами внахлест всегда выполняется с двух сторон. Кромка каждой заготовки должна быть приварена к поверхности другой. Кромки подготавливаются без скоса. Угол наклона электрода при выполнении сварки должен быть в пределах 15o-45o. Если угол наклона будет выходить за эти пределы, то шов «заползет» на одну и сторон стыка.

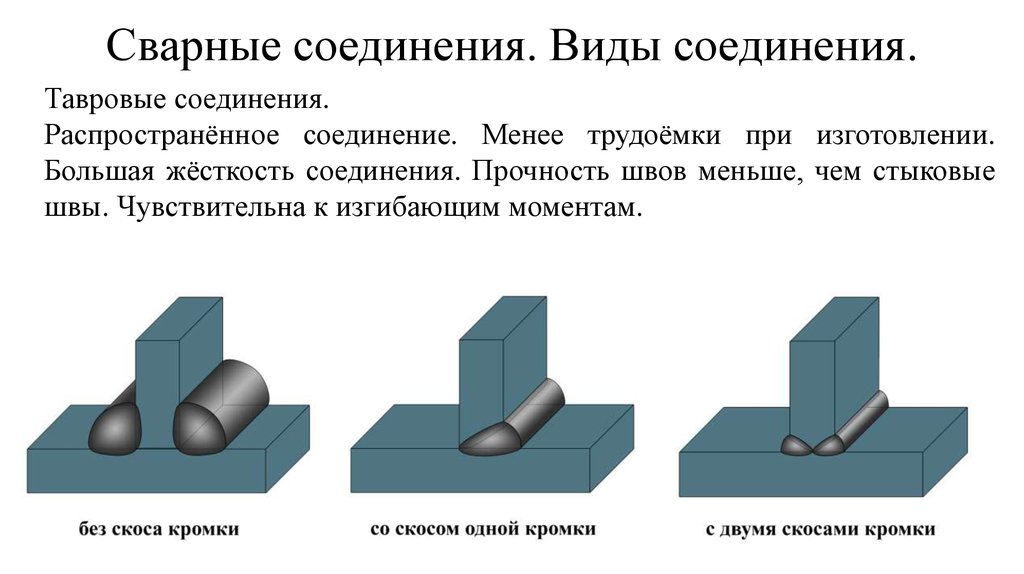

Тавровые швы

Тавровые швы выполняются привариванием торца одной заготовки к боковой поверхности другой заготовки и в разрезе напоминают букву Т. Чаще всего сварка проводится под прямым углом, но возможно и другие варианты. В процессе сварки заполняется угол, образованный между деталями. Поэтому важно обеспечить глубокое проплавление деталей. Обычно это достигается за счет использования методов автоматической сварки.

В процессе сварки заполняется угол, образованный между деталями. Поэтому важно обеспечить глубокое проплавление деталей. Обычно это достигается за счет использования методов автоматической сварки.

Тавровые швы всегда двухсторонние. Форма подготовленных кромок возможна без скоса и с одним или двумя скосами одной кромки. Обрабатывается только привариваемый торец. Как правило, без скоса свариваются детали небольшой толщины – от 2 до 40мм. Для деталей толщиной от 8 до 100мм производится обработка кромки.

При сваривании тавровых швов важно знать их особенность: получаемые швы в итоге прочнее основного металла. Поэтому перед сварочными работами нужно проводить расчеты по получаемому сопротивлению материалов. Это необходимо, чтобы избежать неравномерной прочности деталей, разной стойкости к нагреву и охлаждению и другим скрытым дефектам.

Угловые швы

Угловые швы часто относят к подвиду тавровых швов. Но при этом угловые швы больше распространены, чем тавровые. По форме угловые швы напоминают букву Г. Угол между деталями может быть любой, но чаще всего – прямой. В работе необходимо выполнять правила геометрии шва: ширину, изогнутость, выпуклость шва и корень стыка.

По форме угловые швы напоминают букву Г. Угол между деталями может быть любой, но чаще всего – прямой. В работе необходимо выполнять правила геометрии шва: ширину, изогнутость, выпуклость шва и корень стыка.

При работе с угловыми швами главной проблемой является стекание металла по углу или с вертикальной поверхности на горизонтальную. Поэтому важно контролировать ровное ведение электрода, соблюдая углы наклона. Так для сварки листов разной толщины нужно держать электрод под углом 60o по отношению к более толстой заготовке. В результате основное тепло придется на более толстую деталь, а более тонкая не перегреется и не прогорит.

Угловые швы бывают односторонние и двухсторонние. Для двухстороннего шва сварка выполняется и на внутреннем, и на внешнем угле. Возможна сварка без обработки кромок или скосами. Скос может выполняться с одной или с двух сторон одной кромки. Вторая кромка при этом не обрабатывается.

Прочность угловых швов ниже прочности основного металла. Этот момент нужно учитывать при проектировании и проведении работ.

Этот момент нужно учитывать при проектировании и проведении работ.

Торцевые швы

Торцевые швы используются для сваривания деталей разной формы, прилегающими друг к другу боковыми поверхностями. Угол прилегания может находиться в пределах от 0o до 30o. Такая сварка подходит для работы как с тонкими, так и с толстыми металлами, а также для сварки деталей разной толщины. Перед сваркой выполняется разделка кромок под односторонние скосы.

Торцевые швы отличаются высокой выносливостью к нагрузкам. Но при этом возможно попадание влаги или загрязнений между поверхностями деталей, что в будущем приведет к коррозии. Особенно это вероятно при наличии непроваров.

Другие критерии классификации сварных соединений

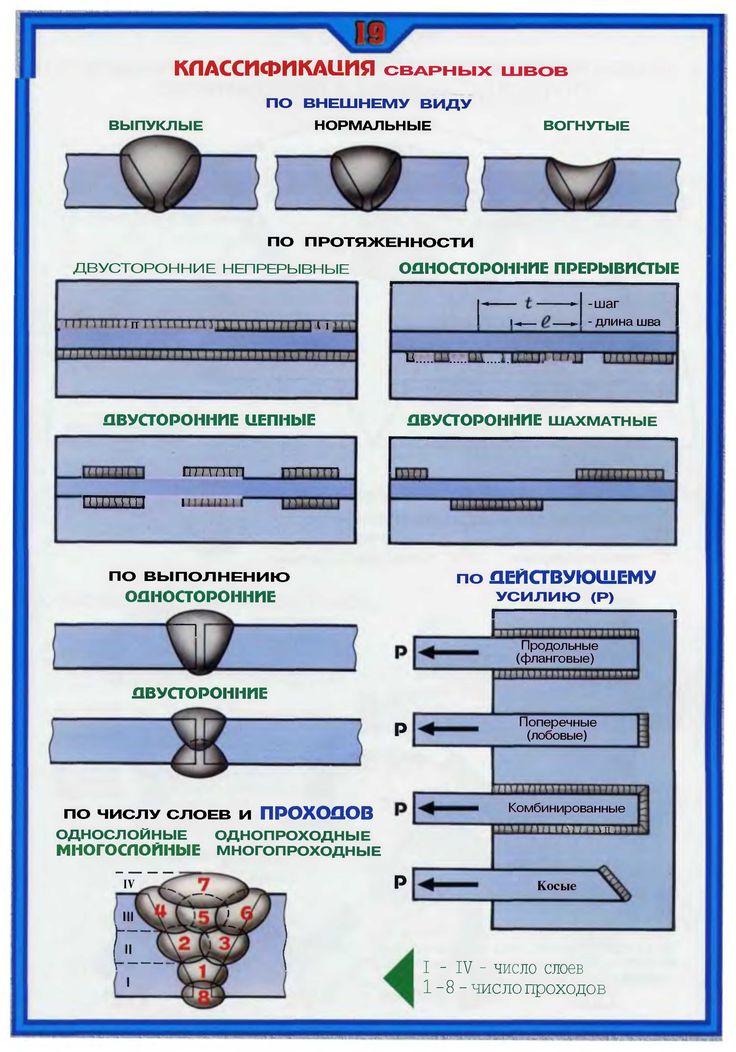

Кроме способа соединения деталей швы различаются по другим параметрам:

- по форме шва различают выпуклые и плоские швы,

- по протяженности бывают сплошные и прерывистые швы,

- по положению свариваемых поверхностей в пространстве бывают горизонтальные, вертикальные, потолочные и нижние швы и другие классификации.

Перед началом работ важно определить вид сварочного шва по всем параметрам. Это поможет подобрать оптимальную технику выполнения сварки в каждом конкретном случае. Например, сварка углового соединения в вертикальном положении потребует более тщательной подготовки, чем сварка стыкового шва в нижнем положении.

Виды сварных соединений и швов: классификация

В процессе современной сварки используются инновационные технологии, улучшающие качество работ. Итоговым продуктом являются швы. На их надежность влияют виды сварных соединений, которые имеют свои особенности и критерии исполнения. Результат работы зависит от толщины материалов, формы изделий, протяженности шва.

Сварочный шов – это участок, где 2 или больше деталей соединяются между собой в процессе кристаллизации (деформации) вещества. Иными словами, это неразъемное соединение сваркой. Четкое описание данного процесса, а также конструктивных элементов, размеров, способов наложения швов имеется в ГОСТ 5264-80 от 1981 г.

Основные типы швов: встык, угловые, внахлест, тавр. Какой бы вид обработки ни был выбран, следует помнить о главном правиле: на металле, который подвергается сварке, не должно быть ржавчины. Предварительно поверхности обязательно обрабатываются шлифовальной машинкой или напильником.

Встык

Этот способ считается самым популярным, надежным и экономичным (особенно при сварке заготовки с обеих сторон). Он используется для обработки металла листового, труб по торцам. Главное требование – стабильная фиксация скрепляемых элементов с оставлением зазора до 2 мм: в ходе сварки он заполняется расплавленным металлом.

Обработка краев деталей, которые будут расплавляться и сопрягаться, должна быть выполнена правильно. Это основа качественного шва.

Тавровые соединения

Схема этого метода в разрезе похожа на русскую букву «Т». Один элемент приваривается к боковой части другого. Заготовки располагаются перпендикулярно по отношению друг к другу. ГОСТ 5264-80 включает в себя описание 9 разновидностей тавровых соединений (Т1-Т9). Для качественного крепления требуется глубокая наплавка, выполняемая при помощи автоматической сварки. При ручной обработке тщательная подготовка кромок обязательна.

Для качественного крепления требуется глубокая наплавка, выполняемая при помощи автоматической сварки. При ручной обработке тщательная подготовка кромок обязательна.

Тавровые швы прочнее основного металла. При выполнении работ нужно производить соответствующие расчеты. Варианты, как это сделать, описаны в разделе технической механики.

Угловые конструкции

Некоторые источники, давая определения тому, что такое угловой способ в классификации сварных швов, относят его к разновидности тавровых соединений. Внешне описать шов не так легко. Его профиль похож на русскую букву «Г», при этом в ГОСТ 5264-80 угловые конструкции обозначены от У1 до У10. Кажущаяся простота рассматриваемого метода чревата некоторыми сложностями. Металл может стекать с вертикального угла на горизонталь. Поэтому надо постоянно контролировать электродами правильный угол наклона, стараться ровно вести инструмент.

Хороший результат качественной обработки указанным методом дает «сварка в лодочку». Угол относительно обрабатываемых деталей является прямым, длина швов составляет 8 мм и больше. Если свариваются металлические листы разной толщины, электрод удерживают ближе к утолщенному элементу под 60°.

Угол относительно обрабатываемых деталей является прямым, длина швов составляет 8 мм и больше. Если свариваются металлические листы разной толщины, электрод удерживают ближе к утолщенному элементу под 60°.

Внахлест друг на друга

Существуют швы внахлест, которые параллельны между собой и частично перекрывают друг друга. Обработка угловым способом – самый простой метод, который прекрасно подходит для обучения начинающих работников. Все типы указанных конструкций обладают ограничением по толщине листовой стали (не более 8 мм). Обозначение в ГОСТ – Н1 и Н2, Правильный угол при удержании электрода – 15-45°.

При обработке 2 деталей часто применяют одностороннюю точечную сварку. Она имеет существенный недостаток: между связующими деталями образуются зазоры. Главными проблемами в этом случае становятся влага и коррозия, в результате сокращается срок службы изделия.

Швы внахлест используются для:

- монтажа легких конструкций;

- установки рекламных щитов и похожих агрегатов;

- сборки навесов, тентов.

Швы делятся еще по нескольким категориям. К ним относится размещение заготовок в пространстве. Если деталь невозможно снять и перенести, а находится она выше уровня пола, применяют разные технологии.

Метод выполнения

По этому критерию бывают несколько вариаций. Горизонтальный шов тянется справа налево или в обратном направлении по вертикально размещенной детали. Во избежание стекания металла вниз следует правильно подбирать темп подвижки электрода и силу тока.

При вертикальном методе соединение ведется сверху вниз либо обратно. Из-за действия силы притяжения раскаленная масса металла постоянно стремится вниз, делая неприглядным внешность заготовки. Вертикальное соединение выполняется мастерами, имеющими соответствующий опыт.

Потолочный способ сварки – это обработка детали, которая находится выше головы работника. Проведение потолочных швов требует строжайшего соблюдения технологии и мер безопасности, поскольку расплавленная масса может попасть на одежду или лицо работника.

Нижний способ удобен тем, что заготовка находится внизу от мастера: металл не растекается, газы беспрепятственно выходят на поверхность. Электрод нужно просто вести прямо или зигзагообразно.

Протяженность шва

Сварные соединения по этому параметру классифицируются на 2 вида: сплошные и прерывистые. Первый вариант подразделяется на дорожки (короткие и длинные). Обработка совершается продольно по всей детали.

Второй имеет заданную длину с синхронным интервалом. Выделяют 2 метода: цепь и шахматный порядок. Такие виды соединений спаивают заготовку с обеих сторон, дистанция между обрабатываемыми участками может называться сварочным шагом.

Направление вектора

По этому параметру сварка стыковых соединений делится на несколько способов:

- Продольный вариант по флангам. Усилие направлено параллельно оси сварочной трассы.

- Поперечный (лобовой) метод. Ось к вектору усилия расположена под прямым углом.

- Косой тип.

Звено размещено к действующему усилию диагонально.

Звено размещено к действующему усилию диагонально. - Комбинированная обработка. Состоит из фланговой и поперечной разновидностей.

Форма изделий

Для выпуклых заготовок подходят усиленные швы в несколько слоев. Они используются в сцеплениях при статических нагрузках, при этом увеличенный наплыв приводит к перерасходу электродов.

Для соединения тонкого металла применяются ослабленные (вогнутые) способы соединения. Для средних плоских заготовок подходит нормальный тип шва. Он используется при динамических нагрузках, так как не наблюдается сильной разницы между металлом и дорожкой.

Толщина материалов

При правильном выборе режима сварки в нижней позиции обеспечивается качественная обработка металла толщиной до 4 мм. Во избежание непровара пласта материала большей величины рекомендуется использовать подходящую конфигурацию разделки кромок.

Во избежание непровара пласта материала большей величины рекомендуется использовать подходящую конфигурацию разделки кромок.

Стыковые сварные соединения с V-образным скосом краев подходят для работы с металлом толщиной до 26 мм. При показателе 60 мм используют скос типа Х, что приводит к снижению шовных напряжений и деформации соединений.

Основные виды сварных соединений и швов

ГлавнаяОсновные виды сварных соединений и швов

В сегодняшней статье мы расскажем вам об основных видах сварных соединений и швов. Многие специалисты сварочного производства называют данные соединения сварными, некоторые – сварочными, хотя от этого смысл не меняется.

В этой статье они так же будут упоминаться по разному, в зависимости от оборота речи, но помните: сварной и сварочный по отношению к соединениям и швам – это одно и то же.

Сварные соединения и швы классифицируются по нескольким признакам

Существует ряд типов сварных швов в зависимости от вида соединения:

– шов стыкового соединения

– шов таврового соединения

– шов нахлесточного соединения

– шов углового соединения

Стыковое соединение

Стыковое соединение представляет собой соединение двух листов или труб их торцевыми поверхностями. Данное соединение является самым распространенным, благодаря меньшему расходу металла и времени на сварку.

Данное соединение является самым распространенным, благодаря меньшему расходу металла и времени на сварку.

Стыковое соединение может быть, в зависимости от расположения шва:

– Односторонним

– Двусторонним

По подготовке соединения под сварку, в зависимости от толщины свариваемых изделий:

– Без скоса кромок

– Со скосом кромок

Одностороннее соединение без скоса кромок предполагает сварку листов толщиной до 4 мм (исключение — процесс Laser Hybrid Weld). Двусторонне соединение бес скоса кромок рекомендуется выполнять при сварке толщин до 8 мм. В обоих случаях для обеспечения качественного провара, необходимо делать небольшой зазор при соединении листов под сварку, оклоло 1- 2 мм.

Скос кромок при одностороннем сварном соединении рекомендуется делать при толщинах от 4 до 25 мм. Наиболее популярным является соединение со скосом кромок V-образного типа. Менее популярными, но также применяются односторонние скосы кромок и скосы U-образного типа. Для предотвращения возможностей прожогов во всех случаях делается небольшое притупление кромок.

Для предотвращения возможностей прожогов во всех случаях делается небольшое притупление кромок.

При толщинах от 12 мм и более при двусторонней сварке рекомендуется делать X-образную разделку, которая имеет ряд преимуществ перед V-образной разделкой. Эти преимущества заключаются в уменьшении объема требуемого металла для заполнения разделки (почти в 2 раза), и соответственно увеличении скорости сварки и экономии сварочных материалов.

Тавровое соединение

Тавровое соединение представляет собой два листа, когда между ними образуется соединение в виде буквы «Т». Как и в случае со стыковыми соединениями, в зависимости от толщины металла выполняется сварка с одной или с обеих сторон, с разделкой или без. Основные типы таврового сварного соединения представлены на рисунке.

Некоторые советы по сварке таврового соединения:

1. При сварке таврового соединения тонкого металла с более толстым, необходимо, чтобы угол наклона электрода или сварочной горелки был около 60° к более толстому металлу. Как это показано ниже:

Как это показано ниже:

2. Сварку таврового соединения (и углового в такой же степени) можно значительно упростить, расположив его для сварки «в лодочку». Это позволяет проводить сварку преимущественно в нижнем положении, увеличивая скорость сварки и уменьшая вероятность появления подрезов, которые являются очень частым дефектом таврового сварного соединения, наряду с непроваром. В некоторых случаях одного прохода будет недостаточно, поэтому для заполняющих швов требуется осуществлять колебания горелки.

Сварка «в лодочку» используется также при автоматической и роботизированной сварке, где изделие кантуется при помощи специального кантователя в нужное для сварки положение.

3. В настоящее время существуют специальные сварочные процессы для увеличенного проплавления. Применяя их, можно добиться односторонней сварки достаточно толстого металла с гарантированным проваром и формированием обратного валика с другой стороны.

Соединение внахлестку

Данный тип соединения рекомендуется применять при сварке листов толщиной до 10 мм, причем сваривать листы требуется с обеих сторон. Делается это из-за того, чтобы не было возможности попадания влаги между ними. Так как сварочных швов при этом соединении два, то соответственно увеличивается и время на сварку и расходуемые сварочные материалы.

Делается это из-за того, чтобы не было возможности попадания влаги между ними. Так как сварочных швов при этом соединении два, то соответственно увеличивается и время на сварку и расходуемые сварочные материалы.

Угловое соединение

Угловым сварочным соединением называют тип соединения двух металлических листов, расположенных друг к другу под прямым или другим углом. Данные соединения также могут быть со скосом кромок или без, в зависимости от толщин. Иногда угловое соединение проваривается и изнутри.

Классификация по другим признакам

Сварные соединения и швы также классифицируют по другим признакам.

Типы соединений по степени выпуклости:

– нормальные

– выпуклые

– вогнутые

Выпуклость шва зависит как от применяемых сварочных материалов, так и режимов сварки. Например, при длинной дуге шов получается пологим и широким, и, наоборот, при сварке на короткой дуге шов получается более узким и выпуклым. Так же на степень выпуклости влияет скорость сварки и ширина разделки кромок.

Типы соединений по положению в пространстве:

– нижнее

– горизонтальное

– вертикальное

– потолочное

Наиболее оптимальным для сварки является нижнее положение шва. Поэтому при проектировании изделия и составлении технологии сварочного процесса следует это учитывать. Сварка в нижнем положении способствует высокой производительности, является наиболее простым процессом с получением качественного сварного шва.

Горизонтальное и вертикальное положение сварного соединения требует от сварщика повышенной квалификации, а потолочное является наиболее трудоемким и не безопасным.

Типы сварных соединений по степени протяженности:

– сплошные (непрерывные)

– прерывистые

Прерывистые сварные швы применяются в соединениях, где не требуется герметичности.

Надеюсь, данная информация по типам сварных швов и соединений будет полезна вам и поможет увеличить качество и производительность ваших сварных конструкций при проектировании. А так же поможет сделать сам сварочный процесс безопасным и наиболее оптимальным. Спасибо за внимание, читайте также другие статьи.

А так же поможет сделать сам сварочный процесс безопасным и наиболее оптимальным. Спасибо за внимание, читайте также другие статьи.

© Смарт Техникс

Данная статья является авторским продуктом, любое её использование и копирование в Интернете разрешена с обязательным указанием гиперссылки на сайт www.smart2tech.ru

http://www.smart2tech.ru/osnovnye-vidy-svarnykh-soedinenij-i-shvov

04.04.2014

Новости

Сварные соединения металлоконструкций: виды и контроль качества

Вопросы, рассмотренные в материале:

- Виды сварных соединений металлоконструкций

- Требования и виды качества сварных соединений

- 6 методов контроля качества сварных соединений металлоконструкций

- Оформление документации на сварные соединения металлоконструкций

Сварные соединения металлоконструкций должны отвечать строгим нормам качества, чтобы итоговое изделие было прочным и надежным. В зависимости от назначения и материала конструкции используются различные соединения, к каждому из которых предъявляются свои требования.

В зависимости от назначения и материала конструкции используются различные соединения, к каждому из которых предъявляются свои требования.

Не менее важны способы контроля качества сварных швов. Только после необходимых процедур и заполнения документации изделие можно эксплуатировать. В нашей статье мы расскажем, какие бывают сварные соединения и как проверить их на прочность и соответствие нормам и требованиям.

Виды сварных соединений металлоконструкций

Различается несколько классификаций сварных соединений металлоконструкций:

- По типу примыкания двух заготовок.

- По виду сварного шва.

- В зависимости от технологии сварки.

- С учетом обстоятельств, при которых проводится сварка.

- В зависимости от толщины заготовок.

- С учетом марки стали, из которой сделаны детали.

В зависимости от типа размещения деталей выделяют четыре разновидности стыковых соединений:

- Вплотную, где две заготовки в одной плоскости присоединены друг к другу.

- С наложением, когда детали заходят краями одна на другую.

- Соединение углом. В этом случае две детали находятся под углом друг к другу.

- Соединение в виде буквы Т. Здесь одна заготовка торцом примыкает к другой.

Самыми распространенными сварными соединениями металлоконструкций являются швы вплотную и угловые. Рассмотрим далее, как их получают.

Для стыкового соединения либо применяют выводные планки, либо проваривают шов во всю толщину заготовки. При выполнении работы за пределами цеха можно проводить одностороннюю сварку, в дальнейшем подваривая корень сварного шва. Таким образом, весь зазор заполняется по одной из кромок.

VT-metall предлагает услуги:

Следующая технология – с выводными прокладками – имеет много отличий от предыдущей. В первую очередь, прокладки расположены со стороны кромок свариваемых частей. Между кромками должно быть расстояние до 7 мм – при ручной сварке, а при механизированной – 16 мм. Толщина подкладки выбирается с учетом недопущения образования прожога во время сварки, а ток выставляется с учетом режима сварки.

Толщина подкладки выбирается с учетом недопущения образования прожога во время сварки, а ток выставляется с учетом режима сварки.

В стыковках металлоконструкций часто можно встретить заготовки разной толщины. При этом с помощью фрезеровки или строжки устанавливается угол наклона более толстой кромки, равный уклону 1:8 для растянутых элементов металлоконструкции (таких, как подвески и консоли), и 1:5 – для сжатых элементов (опоры, стойки).

Сварные узлы играют роль основных стыковых соединений, несущих всю металлоконструкцию. Исходя из этого, уже во время проектирования стараются разработать благоприятные условия для сварки стыков. Для этого надо:

- Проводить в сварных узлах стыковочное соединение или угловое.

- Делать сварки в нижнем положении.

- Использовать механизированную или автоматическую сварку, а не ручную.

К множеству видов сварных узлов предъявляют различные требования. Например, при выполнении балочного узла большую роль играет расположение сварочных швов относительно друг друга. Расстояние между ними должно быть не меньше десятикратной толщины самого толстого металлопрофиля, входящего в состав этого узла.

Расстояние между ними должно быть не меньше десятикратной толщины самого толстого металлопрофиля, входящего в состав этого узла.

Есть и другой момент, не влияющий на качество сварных соединений металлоконструкций. Существует два понятия: местная прочность и непрочность. Первое – это сварочные участки с приваренными косынками, ребра жесткости, накладки и пр. Ко второй относят все имеющиеся вырезы на элементах металлических конструкций, отверстия, непровары швов, зазоры и щели в стыках.

Когда оба участка есть в конструкции, то ее саму по себе нельзя считать прочной. Так как:

- В местах с большей жесткостью и прочностью соединения возникает большая концентрация сил, оказывающих действие на всю конструкцию в целом.

- Где меньше жесткости, там и меньшее количество действующих сил.

Таким образом, при наличии в металлической конструкции местной непрочности даже самый надежно проваренный стык может представлять опасность. Поэтому надо не допускать местных непрочностей. Плохая сварка даже в самых незначительных участках может привести в негодность всю конструкцию.

Поэтому надо не допускать местных непрочностей. Плохая сварка даже в самых незначительных участках может привести в негодность всю конструкцию.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Правильная сварка является важнейшим фактором обеспечения надежности и безопасности металлоконструкции.

Требования и виды качества сварных соединений

При сварке швов используемый металл должен отвечать ряду требований. Вот главные из них:

- величина относительного удлинения материала – от 16 % и выше;

- ударная вязкость металла – выше 24 Дж/см2, это значение замеряется при среднесуточной температуре воздуха в самый холодный пятидневный период;

- способность металла сварных соединений и швов металлических конструкций к временному сопротивлению разрыву должна быть такой же (или более высокой), как и у главного металла, из которого сделаны свариваемые изделия;

- при сварке металлических изделий на заводе важно, чтобы коэффициент твердости металла шовного соединения был до 350 HV у металлоконструкций 1-й группы и менее 400 HV у изделий иных групп, описанных в СНиП II-23-81;

- при сварке во время монтажа и сборки конструкций коэффициент твердости шовного металла должен быть не выше 400 HV.

Выполнение необходимых правил и осуществление контроля сварных швов металлических конструкций поможет сохранить целостность и сохранность сварных соединений, избежать ранней потери прочности и аварийного разрушения металлоизделий.

По качеству шовные соединения разделяют на три категории:

В первую категорию входят шовные соединения, имеющие самые высокие эксплуатационные характеристики (прочность, долговечность, стойкость к разрывам и т. д.). К ним относятся следующие типы швов:

- поперечные стыковые соединения, подверженные сильным растягивающим напряжениям;

- нахлесточные, тавровые и угловые шовные соединения, работающие на отрыв при растягивающих напряжениях;

- швы в металлоизделиях, отнесенных согласно СНиП II-23-81 к 1-й группе (или ко 2-й группе, если температура воздуха, где возведена металлоконструкция, опускается ниже отметки -45 °С).

Во вторую категорию входят швы среднего качества. К ним относятся:

К ним относятся:

- продольные стыковые элементы, подверженные напряжению сдвига;

- связующие угловые швы в металлических изделиях 2-й и 3-й группы, на которые действуют растягивающие напряжения;

- швы в углах и стыках, соединяющие фасонки со сжатыми элементами металлических изделий.

В третью категорию входят швы низкого качества, среди которых:

- поперечные швы в стыках, на которые действуют сжимающие напряжения;

- продольные соединения в стыках, а также связующие швы в углах, которые применяются в сжатых частях конструкций;

- соединения в стыках и углах, использующиеся во вспомогательных деталях металлических изделий.

6 методов контроля качества сварных соединений металлоконструкций

- Визуальный контроль.

Этот способ является самым простым и наиболее быстрым, не требует никакой специальной техники, нужна только внимательность.

Посмотрите: шов должен быть одинаковой ширины и высоты на всех участках без видимых трещин и повреждений. Внешний контроль соединений металлоконструкций выявляет, есть или нет непроваров, наплывов, неравномерных складок шва. Наличие этих дефектов указывает на низкое качество соединения.

Посмотрите: шов должен быть одинаковой ширины и высоты на всех участках без видимых трещин и повреждений. Внешний контроль соединений металлоконструкций выявляет, есть или нет непроваров, наплывов, неравномерных складок шва. Наличие этих дефектов указывает на низкое качество соединения.Разумеется, данный способ не гарантирует полного контроля сварных швов трубопроводов, сварных соединений газопроводов или иных ответственных конструкций, но может стать первой операцией перед применением остальных методов контроля.

- Капиллярный контроль.

Этот метод служит для испытания сварного шва. При его применении используют специальные жидкости, которые могут проникнуть в «капилляры» – поры и трещины шва.

Этот способ хорошо подходит для проверки металла с любой формой и составом. Он помогает раскрыть дефекты, невидимые для глаз, и при этом экономичен, так как не требует дорогого оборудования.

Для капиллярного контроля швов используются жидкости – пенетранты (от англ.

«penetrant», означающее «проникающая жидкость»). За счет незначительного поверхностного натяжения такие жидкости беспрепятственно попадают в мелкие капилляры, оставаясь видимыми для глаз. Попадая в полости, пенетранты маркируют дефекты.

«penetrant», означающее «проникающая жидкость»). За счет незначительного поверхностного натяжения такие жидкости беспрепятственно попадают в мелкие капилляры, оставаясь видимыми для глаз. Попадая в полости, пенетранты маркируют дефекты. - Контроль сварных швов на герметичность.

Очень важно проверить швы на герметичность. У данного способа проверки на герметичность много названий: течеискание, пузырьковый метод контроля, пневмоиспытание, гидроиспытание и др. Однако суть всегда одна и та же: выявление сквозных дефектов, ухудшающих герметичные показатели сварного шва.

Для проверки сварных соединений на герметичность применяются газы (кислород или азот), разные жидкости (например, вода). При всей схожести данного метода с капиллярным газ или жидкость под давлением попадают в дефектные проемы. Этот метод разделяют на пневматический и гидравлический контроль, кроме того, соединения могут быть проверены посредством вакуума или обдувом воздухом – это подкатегории пневматического контроля.

- Магнитный контроль.

В его основе лежат главные принципы электромагнетизма. Контролер со сварщиком, используя специальный прибор, окружают сварное соединение магнитным полем, использующим поток электромагнитных линий. Их искажение указывает на наличие дефектов.

- Ультразвуковой контроль.

Этот очень интересный способ основан на свойствах ультразвука. Края трещин и сколов, имея разные акустические способности, очень хорошо отражают звуковые волны. Проще говоря, если при подаче на шов ультразвука он искажается и отражается в другом направлении, значит, есть дефект. Различные виды изъянов по-разному искажают звуковую волну, что помогает легко их определить.

- Радиационный контроль.

Иначе его называют радиографический контроль и гаммаграфический контроль сварных соединений. Он представляет собой мини-рентген. Гамма-лучи, проходя сквозь металл, на специальной пленке отображают все выявленные незамеченные дефекты.

Данный способ контроля является самым современным и дорогостоящим, требует высокого профессионализма контролера и сварщика. Долгая работа с таким устройством может быть вредна для здоровья.

Данный способ контроля является самым современным и дорогостоящим, требует высокого профессионализма контролера и сварщика. Долгая работа с таким устройством может быть вредна для здоровья.

Оформление документации на сварные соединения металлоконструкций

По результатам испытаний составляется акт дефектов сварных соединений. Фиксируют каждый изъян и дают его краткое описание. Результаты вносят в журнал сварки. Такая документация ведется бригадой на всех объектах. Спецжурнал – это первичный документ, который ведется в соответствии со СНиП по каждому узлу конструкции.

По завершении работ журнал вместе с остальной документацией передается заказчику.

Кроме спецжурнала, во время сварных работ делают схему стыков с полным описанием технологии. Их дополняют сертификатами на используемые материалы (электроды, флюс или присадочную проволоку). Акты исследований сварных швов (контроля качества швов с внешней стороны изделия), время приборной диагностики, ее результаты, заключения контролеров пишут индивидуально под каждого отдельного сварщика.

Эти документы нужны для предоставления в суд в случае аварии. Работа с ответственными конструкциями обременена серьезными требованиями. Объект не примут в готовом виде, если не будет предоставлен акт проверки швов.

В случае обнаружения дефекта соединение переваривается, даже если виноват не сварщик, а некачественный материал. Лишь после прохождения контроля производятся остальные действия по приему металлической конструкции объекта.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Способы сварки трубопроводов и виды сварных соединений

При изготовлении и монтаже технологических трубопроводов наиболее распространенным способом получения неразъемных соединений является сварка. Сваривать трубопроводы можно промышленным способом, обеспечивающим выполнение требований СНиП III-Г.9—62. При этом должны быть максимально использованы автоматические или полуавтоматические способы сварки.

Сварке подвергают металлы, неметаллические материалы — пластмассы, стекло.

Все существующие способы сварки можно разделить на две основные группы: сварка давлением (пластическая) и сварка плавлением.

Основные способы сварки, получившие или получающие в настоящее время широкое применение в народном хозяйстве, приведены в классификации.

При изготовлении и монтаже технологических трубопроводов применяют в основном следующие виды сварки: ручную газовую, ручную электродуговую с помощью металлических электродов, полуавтоматическую и автоматическую электродуговую под слоем флюса, полуавтоматическую и автоматическую электродуговую в среде защитных газов, электроконтактную стыковую. В последнее время внедряется сварка порошковой и голой электродной проволоками, а также стыковая при высокочастотном нагреве (рис. 76).

В последнее время внедряется сварка порошковой и голой электродной проволоками, а также стыковая при высокочастотном нагреве (рис. 76).

Наибольшее применение при изготовлении трубопроводов получили способы электродуговой сварки, которые производят на постоянном и переменном токе. При сварке на постоянном токе к изделию присоединяют провод, соединенный с плюсовым полюсом машины, а к электроду — провод от минусового полюса машины. Такое соединение сварочной цепи называется соединением с прямой полярностью. Обратное соединение сварочных проводов — плюс на электроде и минус на изделии называется соединением с обратной полярностью.

Рис. 76. Принципиальная схема стыковой сварки труб при индукционном нагреве: 1 — труба, 2 — зажим, 3 — трансформатор ТВЧ, 4 — индуктор

Экономически более выгодна сварка на переменном токе вследствие меньшего расхода электроэнергии, меньшей стоимости оборудования и более простого ухода за ними по сравнению с машинами постоянного тока.

При сварке технологических трубопроводов используют различные виды сварных соединений — стыковые, нахлесточные, а в ряде случаев — угловые (приварка штуцеров, плоских фланцев). На рис. 77 приведены часто применяемые виды сварных соединений труб и деталей трубопроводов.

Рис. 77. Виды сварных соединений труб и деталей трубопроводов:

а — стыковое продольное с односторонним швом, б — стыковое продольное с двухсторонним швом,

в — стыковое поперечное с односторонним швом без скоса кромок, г — то же со скосом кромок,

д — стыковое поперечное с подкладным кольцом без расточки, е — то же с внутренней расточкой,

ж — стыковое контактное, з — угловое одностороннее без скоса кромок,

и — угловое двухстороннее без скоса кромок, к — угловое одностороннее со скосом кромок,

л — раструбное нахлесточное.

Благодаря повышенной прочности наибольшее распространение имеет сварное соединение встык. Стыковые соединения могут иметь продольное (рис. 77, а,б)и поперечное (рис. 76,в— ж) расположение шва. Продольные стыки часто выполняют при изготовлении труб и деталей трубопроводов из листа, поперечные стыки — при соединении труб и деталей трубопроводов между собой.

Стыковые соединения могут иметь продольное (рис. 77, а,б)и поперечное (рис. 76,в— ж) расположение шва. Продольные стыки часто выполняют при изготовлении труб и деталей трубопроводов из листа, поперечные стыки — при соединении труб и деталей трубопроводов между собой.

По характеру выполнения сварного соединения швы разделяются на односторонние (рис. 77,а, в, г), двухсторонние (рис. 77,6), односторонние с подкладным кольцом (рис. 77, д, е). Трубопроводы с условным проходом до 500 мм сваривают только односторонним швом. Двухсторонний шов, т. е. с подваркой корня шва с внутренней стороны для повышения прочности соединения применяют для трубопроводов с условным проходом 600 мм и выше. Ограниченное применение подкладных колец объясняется тем, что они уменьшают проходное сечение трубопровода и вызывают дополнительное гидравлическое сопротивление.

Угловое сварное соединение без скоса кромок (рис. 77, з, и)и со скосом одной кромки (рис. 77, к) выполняют при изготовлении сварных деталей трубопроводов, а также при сварке деталей с трубами.

77, к) выполняют при изготовлении сварных деталей трубопроводов, а также при сварке деталей с трубами.

Рис. 78. Положение сварного шва в пространстве:

I — нижнее, II — вертикальное, I I I — потолочное, IV — горизонтальное на вертикальной плоскости

Сварное соединение в раструб — нахлесточное (рис. 77, л) является менее прочным, чем стыковое, и требует дополнительного расхода труб, а также необходимости производить предварительную раздачу конца трубы по диаметру. Такое соединение нашло применение в основном при сварке труб из цветных металлов и неметаллических материалов.

В соответствии с положением швов в пространстве различают сварку в нижнем I и вертикальном II положениях, а также в верхнем потолочном Положении III (рис. 78). В зависимости от условий выполнения сварочных работ их подразделяют на поворотные и неповоротные.

Большинство поворотных стыков труб и деталей, выполняемых на трубозаготовительных заводах и в мастерских, сваривают наиболее простым и удобным швом в нижнем положении. Сварка неповоротных стыков значительно сложнее и требует высокой квалификации сварщика.

Сварка неповоротных стыков значительно сложнее и требует высокой квалификации сварщика.

Вне зависимости от способа сварки основными требованиями, предъявляемыми к сварному шву технологических трубопроводов, являются прочность, пластичность и плотность. Прочность и пластичность металла швов должна быть не ниже, чем у основного металла.

К сварке и прихватке стыков трубопроводов I, II, III и IV категории допускаются сварщики, имеющие удостоверение о сдаче испытаний в соответствии с «Правилами испытания электросварщиков и газосварщиков для допуска их к ответственным сварочным работам», утвержденными Госгортехнадзором.

Номера сварных стыков трубопроводов I и II категории необходимо записывать в журнале сварочных работ. К сварке и прихватке стыков трубопроводов V категории допускаются сварщики без сдачи испытаний по правилам Госгортехнадзора, неуспешно выполнившие пробные стыки.

Каждому сварщику выдается клеймо, номер которого он обязан выбивать на расстоянии 30—50 мм от стыка.

1. Какие основные виды сварки применяют при трубопроводных работах?

2. Какие основные виды сварных соединений используют при сварке трубопроводов, в чем их особенности?

3. Какие основные требования предъявляют к сварным швам?

4. Какие положения могут иметь сварные швы в пространстве, в чем особенности?

Все материалы раздела «Сварка труб» :

● Способы сварки трубопроводов и виды сварных соединений

● Подготовка труб под сварку

● Технология газовой сварки и резки

● Кислородно-флюсовая и дуговая резка

● Технология ручной электродуговой сварки, электроды

● Источники питания сварочной дуги

● Автоматическая и полуавтоматическая сварка под флюсом

● Автоматическая и полуавтоматическая сварка в защитных газах

● Сварка трубопроводов из легированной стали

● Сварка трубопроводов высокого давления, термообработка сварных соединений

● Сварка трубопроводов из алюминия и его сплавов, из меди и ее сплавов

● Пайка трубопроводов, дефекты сварных швов

● Контроль качества сварных швов

● Виды сварки и применяемое оборудование

● Сварка и склеивание винипластовых труб

● Сварка полиэтиленовых трубопроводов

● Правила техники безопасности при резке и сварке трубопроводов

Типы сварных швов

Итан Бэйл

При сварке важно различать типы соединений и типы сварных швов. Оба не одинаковы. Мы увидим разницу в этой статье. Для полного описания сварного соединения необходимо указать как сварной шов, так и соединение. Существует множество различных типов сварных швов, которые лучше всего описываются их формой, когда они показаны в поперечном сечении. В этой статье мы увидим о различных типах сварных швов.

Типы сварных швов

Угловой шов

Канавочный сварной шов

Наплавка сварного шва

Штепсельная сварка

Сварной шов

Сварка оплавлением

Сварной шов

Точечная сварка

Расстроенный сварной шов

Какой тип сварки подходит для данного типа сварного соединения?

Типы сварных швов

Существуют различные типы сварных швов: угловой шов, шов с разделкой кромок, наплавочный шов, сварной шов, шов с оплавлением, сварной шов, точечная сварка и сварка с высадкой. Давайте посмотрим вкратце о каждом из них.

Давайте посмотрим вкратце о каждом из них.

Угловой сварной шов

Наиболее популярным является угловой шов, названный в честь формы поперечного сечения. Угловые сварные швы показаны на рисунке ниже.

Сварка с разделкой кромок

Вторым по популярности является сварка с разделкой кромок. Существует семь основных типов разделочных швов , которые показаны на рисунке ниже.

Ниже представлен изометрический вид различных типов разделочных швов.

Поверхностный сварной шов

Как видно из названия, эти сварные швы представляют собой простое наплавление металла шва на поверхность основного металла. Этот вид наплавки обычно делается для получения коррозионно-стойкой поверхности на металлической поверхности или для получения твердосплавной поверхности, устойчивой к износу.

Иногда наплавка выполняется в виде смазывания, чтобы сделать одну поверхность совместимой для сварки с другой деталью. Иногда наплавку делают, чтобы нарастить поверхность и восстановить ее толщину.

Сварка пробкой

См. рисунок выше. Как следует из названия, эти сварные швы предназначены для закрытия отверстий. Одна пластина держится над другой, и в одной из пластин имеется отверстие. Сварной шов наплавляется в это отверстие, чтобы закрыть его. Стенки отверстия прямые. Хотя, это не обязательно. Стены тоже могут быть наклонными.

Отверстие обычно заполняется полностью, хотя в этом нет необходимости. Отверстие также может быть частично заполнено по желанию дизайнера. Пробковые сварные швы иногда рассматривают как замену заклепочным соединениям.

Сварной шов

Сварной шов также показан на рисунке выше. Он очень похож на пробочный шов, за исключением того, что отверстие не круглое, а вытянутое в форме эллипса. Это удлиненное отверстие заполняется металлом сварного шва, таким образом соединяя часть, содержащую отверстие, со второй частью, которая видна через отверстие.

Как и при сварке пробкой, отверстие может быть частично или полностью заполнено.

Сварка оплавлением

При этом типе сварки две соединяемые детали удерживаются на заданном расстоянии друг от друга, и через них проходит электрический ток. Небольшой зазор между частями ионизируется из-за высокой разницы напряжений и оказывает сопротивление протеканию тока. Из-за этого сопротивления выделяется тепло, и поверхность обеих частей расплавляется.

Когда это происходит, обе части с силой прижимаются друг к другу. Это обеспечивает сварку.

Шовная сварка

Это тип сварного шва, получаемого контактной сваркой. Два листа прижаты друг к другу между двумя колесами. Во время сварки заготовки катятся между двумя колесами. Между колесами течет ток.

Электрическое сопротивление, создаваемое заготовками, создает тепло между двумя частями. Это тепло расплавляет обращенные друг к другу поверхности деталей внутри в месте соприкосновения колес, и образуется сварной шов.

Когда колеса катятся, по всей длине образуется сварной шов. Отсюда и название шовный шов.

Точечная сварка

Точечная сварка является разновидностью шовной контактной сварки. Вместо длины сварной шов имеет форму самородка, локализованного в точке. Отсюда и название точечной сварки.

Сварка с осадкой

Сварка с осадкой аналогична сварке оплавлением. Тепло для сварки получается за счет сопротивления, оказываемого заготовкой потоку тока. Однако сварной шов получается не одновременно по всей площади, а постепенно вдоль стыка. Давление прикладывается между соприкасающимися частями для достижения сварного шва.

Какой тип сварки подходит для данного типа сварного соединения?

Как мы видели выше, соединение и сварка — это не одно и то же. Сварка и соединение вместе образуют сварное соединение. Однако не все типы сварных швов можно комбинировать со всеми типами соединений. В следующей таблице указано, какие сварные швы с какими соединениями можно комбинировать для получения сварного соединения.

См. также:

- Основные обозначения сварных швов

5 различных типов сварных соединений | Сварные швы

Сварка — сложное ремесло, требующее терпения, внимания к деталям и творческого подхода. Чтобы успешно выполнять свою работу, сварщики должны хорошо разбираться в различных методах и методах, используемых в отрасли, включая типы сварных соединений.

Чтобы успешно выполнять свою работу, сварщики должны хорошо разбираться в различных методах и методах, используемых в отрасли, включая типы сварных соединений.

Термин «конструкция сварного соединения» относится к способу соединения или совмещения металлических частей друг с другом. Конструкция каждого соединения влияет на качество и стоимость готового сварного шва. Выбор наиболее подходящей конструкции соединения для сварочных работ требует особого внимания и навыков.

Что такое сварное соединение?

Сварочный шов представляет собой точку или кромку, где два или более куска металла или пластика соединяются вместе. Они образуются путем сварки двух или более заготовок (металлических или пластиковых) по определенной геометрии.

Существует пять типов соединений, на которые ссылается Американское общество сварщиков: стыковые, угловые, кромочные, внахлестку и тройник. Эти конфигурации могут иметь различные конфигурации в месте соединения, где может происходить фактическая сварка.

Типы сварных соединений

Согласно AWS существует пять основных типов сварных соединений, которые обычно используются в промышленности:

- Сварка встык

- Сварка Т-образного соединения

- Сварка углового соединения

- Сварка внахлестку

- Сварка кромочного соединения

1. Сварка встык

Сварка встык является одним из самых простых и универсальных видов сварных соединений. Соединение выполняется простым соединением двух кусков металла, а затем их сваркой вдоль соединения.

При стыковом соединении кромки металла сходятся так, что толщина соединения приблизительно равна толщине металла. Металлические поверхности обычно параллельны друг другу, хотя может быть некоторая разница в толщине или смещение пластин. Стыковые соединения могут быть сварены с одной или обеих сторон с помощью шва с разделкой кромок в той или иной форме.

Стыковые соединения могут быть сварены с одной или обеих сторон с помощью шва с разделкой кромок в той или иной форме.

Стыковые сварные швы выполняются разными способами, каждый из которых служит своей цели. Типичные примеры стыковых сварных соединений включают:

- Квадратный стыковой сварной шов. Квадратный стыковой шов в основном используется для проектов, где толщина металла составляет 3/16 дюйма или меньше. Квадратное стыковое соединение достаточно прочное, но не рекомендуется, если готовая конструкция подвержена ударным нагрузкам или усталости при длительной эксплуатации.

- Стыковой сварной шов с пазами. Если вы хотите сваривать металлы толщиной более 3/16 дюйма, вам, вероятно, потребуется использовать рифленое стыковое соединение. Проточка металлических пластин используется для придания соединению необходимой прочности. Более толстые металлы имеют больше места для нанесения наполнителя, а канавки на листах обеспечивают более прочное соединение.

- V-образная стыковая сварка. Одиночный V-образный стыковой шов чаще встречается на рамах толщиной от 1/4 до 3/4 дюйма. Угол сужения для соединения обычно составляет около 60 градусов для пластины и 75 градусов для трубы. Подготовить металл можно с помощью специального станка для снятия фаски или резака. V-образный сварной шов дороже в изготовлении, чем квадратный стык. Вам также понадобится больше присадочного материала для этого сварного шва, чем для квадратного соединения.

- Двойная V-образная стыковая сварка. Двойной V-образный стыковой шов отлично подходит для самых разных проектов. Его главное преимущество заключается в том, что на металлах толщиной более 3/4 дюйма можно нарезать канавки с любой стороны. Однако его можно использовать на более тонких металлических пластинах, где сопротивление нагрузке имеет решающее значение.

2. Сварка тройникового соединения

Тройниковые сварные швы образуются, когда две детали пересекаются под углом 90°. Это приводит к тому, что края сходятся в центре панели или компонента Т-образно. Тройниковые соединения считаются типом углового сварного шва и могут также образовываться, когда труба приваривается к опорной плите.

Это приводит к тому, что края сходятся в центре панели или компонента Т-образно. Тройниковые соединения считаются типом углового сварного шва и могут также образовываться, когда труба приваривается к опорной плите.

Тройниковые соединения обычно не имеют канавок, за исключением случаев, когда основной металл толстый и сварка с обеих сторон не может выдержать нагрузку, которую должно нести соединение. Общим дефектом, возникающим в тройниковых соединениях, является разрыв ламелей, возникающий из-за ограничения сустава. Чтобы этого не произошло, сварщики часто используют стопор, предотвращающий деформацию стыка.

3. Сварка угловых соединений

Сварка угловых соединений относится к случаям, когда два материала встречаются в «угле», образуя L-образную форму. Угловые соединения можно использовать для изготовления деталей из листового металла, включая рамы, коробки и т.п.

Чтобы завершить это соединение, начните с прихватки внешних краев, затем выполните те же изогнутые зигзагообразные движения, которые мы сделали для нашего углового тройника.

Угловые соединения могут быть трудными, потому что вы не можете часто опираться рукой на материал, чтобы держать руку с горелкой. Вы можете попрактиковаться в пробном прогоне вдоль стыка, чтобы убедиться, что вы сможете комфортно сваривать, я дошел до того, что зажал тиски на другом куске материала, чтобы создать опору для рук.

Стили, используемые для создания угловых соединений, включают V-образную канавку, J-образную канавку, U-образную канавку, пятно, кромку, скругление, угловую кромку, скошенную канавку, раструбную V-образную канавку и квадратную канавку или встык.

4. Сварка внахлестку

Сварка внахлестку представляет собой модифицированную версию стыкового соединения. Они образуются, когда два куска металла помещаются внахлест друг на друга. Чаще всего они используются для соединения двух деталей разной толщины. Сварные швы могут быть выполнены с одной или с двух сторон.

При соединении внахлест края металла перекрываются так, что толщина соединения приблизительно равна общей толщине обоих кусков металла. Расстояние, на котором поверхности перекрывают друг друга, может варьироваться от долей дюйма до нескольких дюймов или даже футов.

Расстояние, на котором поверхности перекрывают друг друга, может варьироваться от долей дюйма до нескольких дюймов или даже футов.

Сварные швы внахлестку обычно соединяют, выполняя угловой шов вдоль кромки одной пластины, соединяя ее с поверхностью другой. Существует несколько альтернативных способов сварки соединений внахлестку, при которых сварка выполняется через один или оба куска металла, соединяющие соединение внахлестку в центре нахлеста.

Некоторыми примерами этого могут быть сварные швы, сварные швы и сварные швы с перемешиванием. Сварные швы могут выполняться с одной или обеих сторон стыка.

Потенциальные недостатки этого типа сварного соединения включают разрыв пластин или коррозию из-за перекрывающихся материалов. Однако, как и в любом другом случае, этого можно избежать, используя правильные методы и изменяя переменные по мере необходимости.

5. Сварка кромок

Сварка кромок Сварка кромок часто применяется к деталям из листового металла, которые имеют фланцевые кромки или размещаются в местах, где необходимо выполнить сварку для соединения с соседними деталями. Будучи сварным швом типа канавки, кромочные соединения, детали устанавливаются рядом и свариваются на одной кромке.

Будучи сварным швом типа канавки, кромочные соединения, детали устанавливаются рядом и свариваются на одной кромке.

В стыковом соединении металлические поверхности соединяются вместе так, чтобы края были ровными. Одна или обе пластины могут быть сформированы путем их изгиба под углом. Целью сварного соединения является соединение деталей вместе таким образом, чтобы напряжения распределялись. Силы, вызывающие напряжения в сварных соединениях, бывают растяжения, сжатия, изгиба, кручения и сдвига.

Способность сварного соединения выдерживать эти нагрузки зависит как от конструкции соединения, так и от целостности сварного шва. Некоторые суставы могут выдерживать определенные виды сил лучше, чем другие. Процесс сварки, который будет использоваться, как основное влияние на выбор конструкции соединения. Каждый сварочный процесс имеет характеристики, влияющие на его производительность.

Проект сварного соединения

Сварочные чертежи и спецификации обычно точно указывают, какой дизайн соединения будет использоваться для выполнения всех сварных швов. Часто инженер-сварщик или проектировщик определяет наилучший тип соединения.

Часто инженер-сварщик или проектировщик определяет наилучший тип соединения.

Однако в небольших проектах или при выполнении некоторых ремонтно-сварочных работ вам придется принимать решение о конструкции соединения, которое будет использоваться. То, как куски металла подходят друг к другу, может определять конструкцию соединения, которую необходимо использовать.

Соединения на каждой сварке определить не так просто. Если вы выбираете конструкцию сварного соединения, вы должны учитывать ряд факторов. Некоторые из факторов включают тип и толщину свариваемого металла, положение сварки, процесс сварки, свойства готового сварного шва и любые требования нормативов.

Выбор наилучшей конструкции соединения для конкретной сварки требует тщательного рассмотрения всех различных факторов. Каждый фактор, если рассматривать его по отдельности, может привести к тому, что деталь не сможет быть изготовлена или не будет соответствовать требованиям по прочности.

Например, более узкий угол соединения требует меньше присадочного металла, что приводит к снижению затрат на сварку. Но если угол слишком мал для используемого процесса сварки, сварной шов нельзя сделать достаточно прочным.

Но если угол слишком мал для используемого процесса сварки, сварной шов нельзя сделать достаточно прочным.