Виды технологических процессов: 3.3.1. Виды технологических процессов

alexxlab | 09.01.2023 | 0 | Разное

3.3.1. Виды технологических процессов

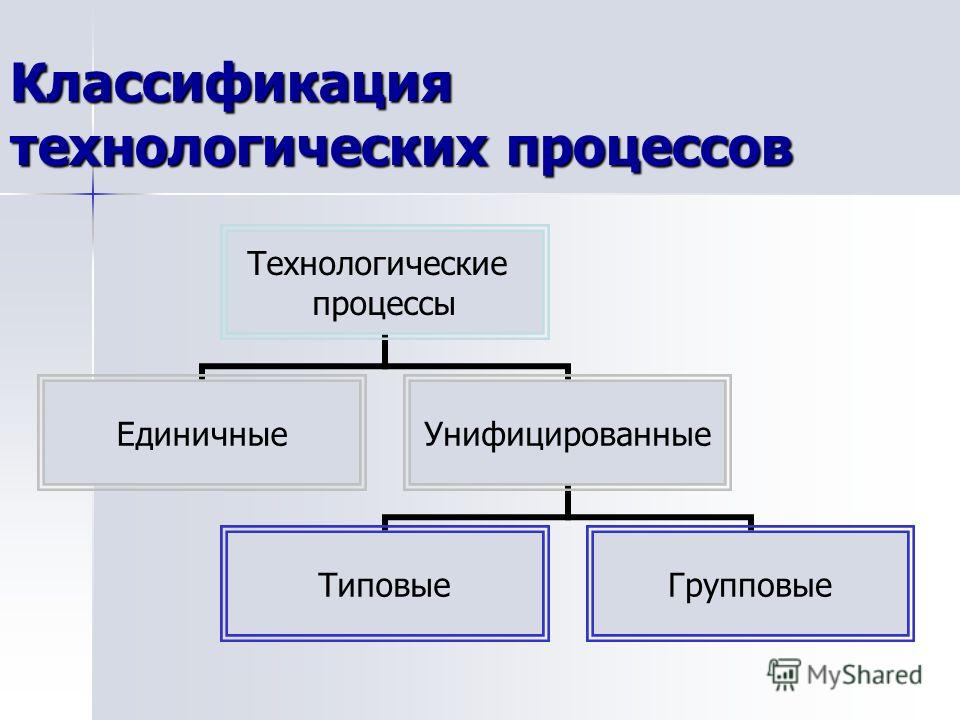

Различают три вида технологических процессов (ТП): единичный, типовой, групповой.

Единичный ТП разрабатывается для изготовления или ремонта изделия одного наименования, типоразмера и изготовления независимо от типа производства.

Разработка единичного ТП включает в себя следующие этапы:

Анализ исходных данных и выбор действующего типового, группового ТП или аналога единичного процесса.

Выбор исходной заготовки и метода ее получения.

Определение содержания операции, выбор технологических баз и составление технологического маршрута (последовательность) обработки.

Выбор технологического оборудования, оснастки, средств автоматизации и механизации ТП.

Назначение и расчёт режимов выполнение операции, нормирования переходов и операции ТП, определение профессий и квалификации исполнителей и техники безопасности.

Расчёт точности, производительности и экономической эффективности выбор оптимального ТП.

Оформление рабочей технологической документации.

Необходимость каждого этапа, состава задач и последовательности решения определяется в зависимости от типа производства. Типизация ТП позволяет устранить их многообразие с обоснованным сведением к ограниченному числу типов.

Типовой ТП характеризуется единством содержания последовательности большинства технологических операций и переходов для групп изделий с общими конструктивными признаками.

При изготовлении ЭС широко применяют типовые технологические процессы при изготовлении микросхем, печатных плат, типовых элементов замены (ТЭЗ) и др.

Групповой

технологический процесс предназначен

для совместного изготовления или ремонта

групп изделий с разными конструктивными,

но общими технологическими признаками.

При группировании одна из наиболее сложных деталей принимается за комплексную. Эта деталь должна иметь все поверхности, встречающихся у деталей данной группы. Они могут быть расположены в иной последовательности, чем у комплексной детали. При отсутствии такой, детали в группе создается условная комплексная деталь.

Групповой ТП используют: для механической обработки деталей на универсальном оборудовании (обрабатывающих центрах), для электромонтажных сборочных и других операции, что делает целесообразным применение высокопроизводительных автоматов и полуавтоматов в мелкосерийном производстве (например, для установки и пайки микросхем с планарным выводами на печатной плате).

Точность

ТП устанавливают по показателям точности

выполнения заданной функции или заданного

состояния.

Стабильность ТП – это постоянство во времени параметров распределения показателей точности.

Устойчивость ТП – это свойство ТП сохранять точность во времени на отдельной операции или переходе.

Стабильный ТП является устойчивым если он происходит без вмешательств оператора. Устойчивый процесс может быть нестабильным. Контроль точности ТП направлен на определение величины приближения действительных показателей и их номинальным значениям.

Объектами контроля точности могут быть все элементы ТП, в том числе продукция на различных стадиях её изготовления: оборудование, оснастка и вспомогательные материалы, используемые при изготовлении продукции деятельность работников, осуществляющих ТП.

Контроль точности ТП производят по переходам и операциям с охватом всего производства в целом.

Целью

контроля точности является получение

информации для регулирования ТП. Для

этого необходимо провести оценку

точности ТП, определения соответствия

точностных характеристик оборудования

нормам точности, устанавливаемым в

нормативно –технической документации

.

Для

этого необходимо провести оценку

точности ТП, определения соответствия

точностных характеристик оборудования

нормам точности, устанавливаемым в

нормативно –технической документации

.

Оценка точности должна производится по параметрам, влияющим на функциональные показатели продукции в целом и определяющим нормальных ход технологического процесса.

Производительность. При выборе оптимального варианта технологического процесса по производительности определяется количеством изделий, при котором трудовые затраты по сравниваемым вариантам будут одинаковыми.

Обычно высокая производительность обработки обеспечивается за счёт более производительного оборудовании и оснастки, однако при этом возрастает подготовительно – заключительное время.

Трудоемкость определяется по суммарному времени, затраченному на годовое производство продукции.

Виды технологических процессов. Перемещение объемов заготовки.

10-й класс

10-й класс

Цели:

- Изучить виды технологического процесса обработки материалов: прокатка, прессование, волочение, ковка, штамповка, плетение, лепка.

- Развитие познавательного интереса.

- Воспитание технологической культуры.

УМО: учебник 10-11 класс Технология базовый уровень под ред. Симоненко, презентация.

Ход урока

Орг. Момент.

Тема, цель.

Объяснение.

В технологическом процессе перемещение объемов заготовки выделяют следующие технологии обработки материалов: прокатка, прессование, волочение, ковка, штамповка, плетение, лепка.

Прокатка (слайд 2,3) – один из самых

распространённых видов обработки металлов

давлением. Заключается в обжатии металла между

двумя, реже тремя, вращающимися в разные стороны

валками. Силами трения заготовка затягивается в

зазор между валками и обжимается по высоте.

Считается, что первый прокатный стан (с деревянными валками) был сконструирован еще Леонардо да Винчи. С развитием железнодорожного транспорта значительно увеличилась потребность в прокатной продукции. Помимо рельсов надо было производить различные детали паровоза, для развития флота требовалась броня, в котором деревянные корабли заменялись металлическими бронированными. Первый броневой прокатный стан был сконструирован в 1859 году русским механиком В.С. Пятовым. Все эти станы были довольно примитивными: валки станов приводились во вращение от водяного колеса и позднее – паровой машины. Перемещение горячего металла к стану и от него осуществлялось вручную. В одном из музеев старого уральского завода имеется картина: по железному горячему настилу с помощью крючков бригада рабочих передает раскаленную болванку к стану. Труд прокатчика был самым тяжелым на заводе.

Прокаткой получают прокат различного

назначения. Металлопрокат бывает листовой,

сортовой, в виде труб или специальный (это могут

быть гнутые профиля, бандажи, шары или же колеса).

Металлопрокат бывает листовой,

сортовой, в виде труб или специальный (это могут

быть гнутые профиля, бандажи, шары или же колеса).

Благодаря свойственной прокатке непрерывности рабочего процесса она является наиболее производительным методом придания изделиям требуемой формы. При прокатке металл, как правило, подвергается значительной пластической деформации сжатия, в связи с чем разрушается его первичная литая структура и вместо неё образуется структура, более плотная и мелкозернистая, что обусловливает повышение качества металла. Прокатка служит не только для изменения формы обрабатываемого металла, но и для улучшения его структуры и свойств.

Прессование (слайд 4) (от латинского presso-давлю,

жму) – процесс обработки металлов давлением, с

целью уплотнения изменения формы, отделение

жидкой фазы от твердой, изменение механических и

др. свойств металла при которых деформация

происходит под действием сжимающих сил.

Прессование металлов – способ обработки давлением, заключающийся в выдавливании (экструдировании) металла из замкнутой полости (контейнера) через отверстие матрицы, форма и размеры которого определяют сечение прессуемого профиля. При прессовании металла создаётся высокое гидростатическое давление, вследствие чего значительно повышается пластичность металла. Прессованием можно обрабатывать многие хрупкие материалы, неподдающиеся обработке другими способами (прокаткой, ковкой, волочением).

Применяется в различных отраслях промышленности и сельском хозяйстве и осуществляется обычно при помощи прессов высокого давления.

Волочение (слайд 5) – способ обработки металлов

давлением, состоящий в протягивании изделий

(заготовок) круглого или фасонного профиля через

отверстие, сечение которого меньше сечения

заготовки. В результате волочения поперечные

размеры изделия уменьшаются, а длина

увеличивается.

Ковка (слайд 6, 7) – обработка давлением, посредством которой тягучий металл (в нагретом состоянии) уплотняется, сращивается, или получает желаемую форму. Человек, занимающийся ковкой, называется кузнецом.

Кузнечное ремесло и кузнечное производство имеют многовековую историю. Ковка (меди, самородного железа) служила одним из основных способов обработки металла:

- холодная, затем горячая ковка в Иране,

Месопотамии, Египте – 4-3 тыс.

до н. э.

до н. э. - холодная ковка у индейцев Северной и Южной Америки – до XVI в. н. э.

Древние металлурги Европы, Азии и Африки ковали сыродутное железо, медь, серебро и золото. Кузнецы пользовались особым почетом у народов древности, их искусство окружалось легендами и суевериями.

В Средние века кузнечное дело достигло высокого уровня.

Человеку давно были известны простейшие кузнечные инструменты для ковки: молот, клещи и наковальня, а также и простейшее нагревательное оборудование – горн.

- ручные молоты (небольшие), которыми кузнец, сам один, или с помощью молотобойцев, обрабатывает предмет.

- наковальня, или нижний боек, на который кладётся предмет.

- кузнечные клещи, которыми кузнец захватывает

нагретый кусок, вынимает его из горна, или печи,

подносит под молот, кладёт на наковальне и

поворачивает предмет во время ударов молота.

- подъёмные краны по обеим сторонам механического молота. Они служат для посадки болванки в печь, переноса под молот и поворачивания её во время ковки. Вспомогательным прибором при этих манипуляциях служит державка, состоящая из прочного, длинного стержня, имеющего на одном конце 4 лапы, которые захватывают болванку, а на другом – рукоятку, для поддерживания болванки рабочими на весу.

Первая механизация процессов ковки относится к XVI веку, когда стали применять механические рычажные, вододействующие молоты, приводимые энергией водяного потока. При отсутствии гидроэнергии применялись копровые (падающие) молоты.

В зависимости от величины обрабатываемых изделий, ковка разделяется на ручную и на механическую. Ковка может быть горячей и холодной.

Ковку, как правило, производят при нагреве

металла до так называемой ковочной температуры с

целью повышения его пластичности и снижения

сопротивления деформированию. Температурный

интервал ковки зависит от химического состава и

структуры обрабатываемого металла, а также от

вида операции или перехода. Для стали

температурный интервал 800-1100 °С., для

алюминиевых сплавов – 420-480 °С.

Температурный

интервал ковки зависит от химического состава и

структуры обрабатываемого металла, а также от

вида операции или перехода. Для стали

температурный интервал 800-1100 °С., для

алюминиевых сплавов – 420-480 °С.

Ковка применяется для разных целей, и из-за этого способы обработки металла могут быть различными:

- обжимка криц – ковка, при которой происходит уплотнение и сварка частиц, а также выделение шлаков из тестообразной железной массы (крицы).

- сварка – ковка, при которой сращиваются пакеты, состоящие из отдельных кусков нагретых до вара.

- обыкновенная ковка – это уплотнение и придание желаемых форм предмету.

Исследователи технологии ковки.

(слайд 8) Па?вел Петро?вич Ано?сов (29 июня 1796[1],

Тверь – 13 мая 1851[2], Омск) – выдающийся русский

горный инженер, учёный-металлург, крупный

организатор горнозаводской промышленности,

исследователь природы Южного Урала, томский

губернатор. Блестяще окончив Горный кадетский

корпус в Петербурге в 1817 г., Аносов приезжает в

Златоуст. Здесь ярко раскрылись его глубокие

обширные знания, талант ученого -

экспериментатора. Но известен Аносов, прежде

всего, раскрытием тайны булатной стали.

Блестяще окончив Горный кадетский

корпус в Петербурге в 1817 г., Аносов приезжает в

Златоуст. Здесь ярко раскрылись его глубокие

обширные знания, талант ученого -

экспериментатора. Но известен Аносов, прежде

всего, раскрытием тайны булатной стали.

Лучшие булатные клинки древности ковались мастерами Индии. И их отличали многие удивительные свойства. Мечи, например, делали разных цветов: зелеными, синими и узорчатыми. Они были твердыми, прочными, обладали большой упругостью и высокими режущими свойствами. Хороший клинок легко перерезал в воздухе газовый платок, свободно перерубал кинжал из более мягких сортов стали.

И вот “тайну”, окруженную непроницаемым

покровом, раскрывает Павел Петрович Аносов. Но на

это ушло несколько лет предварительной работы.

Он знакомится с трудами известных тогда

западноевропейских металлургов, он изучает

лучшие коллекции булатного оружия,

принадлежащие представителям царской фамилии и

другим лицам. Он проделывает многочисленные

опыты, исследуя влияние разных добавок на

качество металла (клена, березы, цветов, муки,

пшена, рога, слоновой кости и даже алмаза). Он

применяет новый тогда метод микроскопического

исследования стали. Этот метод был использован

Аносовым впервые в мировой науке в 1831 г.

Он проделывает многочисленные

опыты, исследуя влияние разных добавок на

качество металла (клена, березы, цветов, муки,

пшена, рога, слоновой кости и даже алмаза). Он

применяет новый тогда метод микроскопического

исследования стали. Этот метод был использован

Аносовым впервые в мировой науке в 1831 г.

В начале 40-х годов XIX века в Златоусте он получил булатный узор – литую булатную сталь. Вскоре Павел Петрович начинает получать булаты самого высокого качества заводским путем.

С 1837 г. производство булатов в Златоусте становится на поток. Русский булат еще при жизни Аносова приобрел широкую известность, стал таким же легендарным, как и восточный.

(слайд 9) Дело Аносова продолжил русский учёный

Павел Матвеевич Обухов, основатель крупного

производства литой стали и стальных орудийных

стволов в России, выдающийся патриот. Русский

мастер стального оружия, создатель самых

надёжных в мире стальных пушек. Каждый, кто

приезжает в Златоуст, на центральной площади

города – площади имени Интернационала – видит

пушечные стволы. Они отлиты в 1860 году и являются

достойным памятником трудовой славы города. Д. К.

Чернов в 1868 научно обосновал режимы ковки.

Каждый, кто

приезжает в Златоуст, на центральной площади

города – площади имени Интернационала – видит

пушечные стволы. Они отлиты в 1860 году и являются

достойным памятником трудовой славы города. Д. К.

Чернов в 1868 научно обосновал режимы ковки.

(слайд 10, 11) В XIX в. ручная художественная ковка была вытеснена штамповкой и литьём, интерес к ней возродился в XX в.

Штамповка (слайд 12)- процесс пластической

деформации материала с изменением формы и

размеров тела. Чаще всего штамповке подвергаются

металлы или пластмассы. Существуют два основных

вида штамповки – листовая и объёмная. Листовая

штамповка подразумевает в исходном виде тело,

одно из измерений которого пренебрежимо мало по

сравнению с двумя другими (лист-до 6 мм). В

противном случае штамповка называется объёмной.

Для процесса штамповки используются прессы -

устройства, позволяющие деформировать материалы

с помощью механического воздействия.

Штамповка это одна из разновидностей обработки

металлов давлением, при которой конфигурация

штампа ограничивает течение металла.

Использовать штамповку начали еще в конце XIII

века, но наибольшее развитие этот способ

обработки получил в средине прошлого века в

связи с переходом производства на серийный и

массовый выпуск изделий. Традиционно штамповку

(горячую и холодную) осуществляют на молотах,

гидравлических прессах, горячештамповочных

прессах, гидровинтовых пресс-молотах,

горизонтально-ковочных, кузнечно-штамповочных

машинах и агрегатах. Форма заготовки определяет

вид штамповки (листовая, объемная), а

деформируемость материала – особенности

технологического процесса (с нагревом, без

нагрева, изотермическая штамповка). Отдельной

разновидностью листовой штамповки является

гидравлическая вытяжка, при которой заготовка

выдавливается пресс-штемпелем через отверстия в

матрице, формирующие своей конфигурацией

профиль готового изделия.

Плетение (слайд 13-19) – один из способов обработки таких материалов как лыко, кожа, конопля, солома и другого подобного мягкого сырья имеющегося в распоряжении ремесленника в форме полосок для производства грубых тканеобразных листов. Плетение производится связыванием нитей различными узлами.

Человек научился плетению гораздо раньше, чем гончарному делу. Сначала он плёл из длинных из гибких ветвей жилище (крыши, изгороди, мебель), всевозможные корзины для разных нужд (колыбели, туеса, повозки, черпухи, лукошки) и обувь. Плетение – один из самых древних способов обработки бересты.

С развитием этого вида рукоделия появлялись

всё более разные материалы для применения.

Оказалось, что плести можно из всего, что

попадается. Появились такие техники плетения,

как лозоплетение, плетение из камыша, фриволите,

узелковое плетение макраме, плетение на

коклюшках, бисероплетение, плетение шнуров

кумихимо, кольчужное плетение, плетение сеток,

индейское плетение мандала, их имитации

(плетение из бумажных полос и фантиков, плетение

из газет и журналов). ..

..

Сообщения детей о плетении из разных материалов.

Лепка (слайд 20) – придание формы пластическому материалу (пластилину, глине, пластике и др.) с помощью рук и вспомогательных инструментов - стеков и т. п.

Сообщения детей о лепке из разных материалов.

Закрепление:

Дать понятие: прокатка, прессование, волочение, ковка, штамповка, плетение, лепка.

Подведение итогов.

Какие существуют типы технологий управления процессами?

`;

Бизнес

Факт проверен

Х. Блисс

Технология управления процессами предназначена для помощи в процессе управления бизнес-процессами (BPM). Виды технологии процессного управления различаются в зависимости от стадии развития процесса, отрасли и вида бизнеса. Самая базовая технология управления процессами включает использование электронных таблиц для записи и расчета данных процесса, но крупные компании могут использовать сложные программы моделирования, чтобы помочь им подготовиться к крупным изменениям. Другие типы технологий могут включать программы обучения, программы мониторинга и программное обеспечение для составления отчетов. Менеджер может извлечь выгоду из этого типа технологии, поскольку она помогает организовывать и записывать данные, которые важны для разработки бизнес-процессов.

BPM — это всеобъемлющий метод улучшения бизнес-операций. Как правило, процесс, разработанный с использованием BPM, проходит через многоступенчатую программу развития, направленную на перестройку операций компании. Первые шаги включают определение аспектов процесса, которые необходимо улучшить. Технологии управления процессами, используемые для определения областей, в которых процесс может быть улучшен, могут принимать различные формы. Технология, используемая для выявления слабых мест в бизнес-процессе, может быть такой же простой, как программа для работы с электронными таблицами, используемая для записи данных процесса, или может быть такой сложной, как многофункциональная программа корпоративного рабочего процесса.

Как правило, процесс, разработанный с использованием BPM, проходит через многоступенчатую программу развития, направленную на перестройку операций компании. Первые шаги включают определение аспектов процесса, которые необходимо улучшить. Технологии управления процессами, используемые для определения областей, в которых процесс может быть улучшен, могут принимать различные формы. Технология, используемая для выявления слабых мест в бизнес-процессе, может быть такой же простой, как программа для работы с электронными таблицами, используемая для записи данных процесса, или может быть такой сложной, как многофункциональная программа корпоративного рабочего процесса.

После определения необходимых улучшений компании должны определить изменения процесса и параметры, по которым можно измерить улучшение. Это означает, что менеджер должен выяснить, где изменения могут улучшить процесс, и определить количественные признаки, которые показывают, сработало ли изменение процесса. Технология управления процессами сильно различается в зависимости от отрасли и характера существующих бизнес-процессов. Технология управления бизнес-процессами, используемая в этом приложении, может включать что угодно, от электронных таблиц и программ обработки текста до анимированных программ трехмерного проектирования.

Это означает, что менеджер должен выяснить, где изменения могут улучшить процесс, и определить количественные признаки, которые показывают, сработало ли изменение процесса. Технология управления процессами сильно различается в зависимости от отрасли и характера существующих бизнес-процессов. Технология управления бизнес-процессами, используемая в этом приложении, может включать что угодно, от электронных таблиц и программ обработки текста до анимированных программ трехмерного проектирования.

После разработки процесса некоторые менеджеры процессов могут использовать сложные программы моделирования, чтобы получить представление о результатах крупных изменений, в то время как другие могут изменить определенные числа в расчетной электронной таблице или программе учета, чтобы увидеть, что происходит с соответствующими данными. Использование технологии управления процессами для имитации основных изменений в бизнес-процессе может помочь управленческой команде подготовиться к любым проблемам, которые могут возникнуть в результате выбранных изменений. Крупные изменения часто сопровождаются методами управления изменениями, которые помогают работникам компании адаптироваться к изменениям бизнес-процессов.

Использование технологии управления процессами для имитации основных изменений в бизнес-процессе может помочь управленческой команде подготовиться к любым проблемам, которые могут возникнуть в результате выбранных изменений. Крупные изменения часто сопровождаются методами управления изменениями, которые помогают работникам компании адаптироваться к изменениям бизнес-процессов.

Недавно разработанный процесс необходимо отслеживать и корректировать, чтобы максимизировать эффективность или приспособиться к проблемам. Технология управления процессами может помочь тем, кто управляет новым процессом, отслеживать данные, которые определяют, работают ли изменения. Системы мониторинга могут включать в себя электронные таблицы для записи данных или автоматические системы, которые отслеживают работу или производственные процессы с помощью компьютерной информации или датчиков. Корректировки бизнес-процесса можно вносить в электронном виде путем изменения программного обеспечения, но иногда может потребоваться переобучение работников для использования новых процессов. Многие программы управления технологическими процессами включают учебные пособия или учебные пособия, помогающие работникам перейти на новые методы технологического процесса.

Системы мониторинга могут включать в себя электронные таблицы для записи данных или автоматические системы, которые отслеживают работу или производственные процессы с помощью компьютерной информации или датчиков. Корректировки бизнес-процесса можно вносить в электронном виде путем изменения программного обеспечения, но иногда может потребоваться переобучение работников для использования новых процессов. Многие программы управления технологическими процессами включают учебные пособия или учебные пособия, помогающие работникам перейти на новые методы технологического процесса.

Вам также может понравиться

Рекомендуется

КАК ПОКАЗАНО НА:

Классификация технологических процессов

Перейти к содержимому

Шри Рама Рао Управление операциями

Существует несколько способов классификации технологических процессов. Например, мы могли бы классифицировать их с точки зрения характера процесса; то есть процесс изменения формы или формы, химические процессы, информационные процессы, процессы сборки и так далее. Но мы решили сосредоточиться на классификации, которая подчеркивает историческое развитие процессов. Эта классификация также будет полезна при сравнении того, как каждый из них влияет на конкурентные приоритеты стоимости, гибкости, качества и способности предприятия работать в срок. Таким образом, мы имеем трехчастную классификацию технологических процессов

1. Ручной

2. Механизированный

3. Автоматизированный

Роль труда и затрат на оплату труда в этих трех классификациях высока в ручных технологиях, промежуточна в механизированных технологиях и уменьшается почти до нуля в автоматизированных технологиях. С другой стороны, капитальные затраты возрастают в обратном порядке. Все три типа технологических процессов сегодня важны в операционных системах, в зависимости от объема продукции, стабильности конструкции продукции и требований конкуренции.

Все три типа технологических процессов сегодня важны в операционных системах, в зависимости от объема продукции, стабильности конструкции продукции и требований конкуренции.

Технологии общего назначения и технологии специального назначения:

Под механизированными и автоматизированными технологиями мы выделили две подкатегории: общие и одноцелевые. Но в зависимости от объема продукта и его стандартизации машина может быть либо предназначена исключительно для продукта или линейки продуктов, что делает ее машиной специального назначения, либо она может быть универсальной в своем применении для более широкого диапазона конструкций продуктов.

Машины общего назначения имеют возможности общего использования в своих областях применения. Например, пишущая машинка — машина общего назначения; его можно использовать для различных видов копий: писем, рукописей и некоторых видов схем и рисунков. С другой стороны, пишущую машинку можно превратить в машину специального назначения, адаптировав ее для специального использования в бухгалтерском учете. Но специализированные компьютерные программы могут выполнять эти бухгалтерские задачи намного эффективнее, легко создавая типизированные бухгалтерские отчеты.

Но специализированные компьютерные программы могут выполнять эти бухгалтерские задачи намного эффективнее, легко создавая типизированные бухгалтерские отчеты.

В механическом цехе мы находим токарные, сверлильные, прессовые, фрезерные и строгальные станки общего назначения, которые способны выполнять свои функции, создавая цилиндрические поверхности, отверстия и плоские поверхности на самых разных деталях и материалах.

Машины общего назначения находят применение в условиях мелкосерийного производства и изменения конструкции изделий в ситуациях, требующих гибкости. Тем не менее, там, где этого требует ситуация, мы находим специальные конструкции этих типов машин, предназначенных для производства одной детали или группы деталей гораздо более эффективно, чем их машины общего назначения. Машины специального назначения обычно развиваются из своих эквивалентов общего назначения по мере роста объема конкретной детали или продукта и стабилизации конструкции. Благодаря специальной конструкции машин можно достичь более высокой производительности при более низких общих затратах.

Будет ли механизированная технология иметь более низкие затраты, чем ручная, зависит от баланса трудовых и капитальных затрат, хотя разница в материальных затратах также часто входит в уравнение. Но инвестиции в машины, необходимые для механизации, несут с собой риск того, что машина не будет использоваться в достаточной степени, чтобы окупить ее инвестиции плюс прибыль. Та же общая концепция применима к экономическому обоснованию машины специального назначения по сравнению с ее аналогом общего назначения.

Развитие технологий:

С начала промышленной революции происходит постоянная замена человеческой силы машинной силой, результатом чего является «механизированная» классификация. Прогрессивная механизация производства крупносерийных стандартных деталей привела к появлению первых автоматизированных систем, называемых «жесткой автоматизацией». человек-оператор, открывая область автоматизации для продуктов с небольшим объемом. Были разработаны новые и захватывающие передовые технологические процессы, su9ch as

* Робототехника

* Станки с ЧПУ: станки с числовым программным управлением, где станки управляются компьютером;

* FMS: Гибкие производственные системы, объединяющие станки с ЧПУ в гибкие производственные системы.

до н. э.

до н. э.