Виды железных руд: Железные руды — виды, месторождения. Доменный процесс

alexxlab | 12.03.2023 | 0 | Разное

Способы обогащения 3 видов железной руды сделают вас прибыльными

Способы обогащения железной руды, в зависимости от различных видов и природы железной руды, можно разделить на несколько процессов. Среди этих способов – магнитное обогащение железной руды, слабомагнитное обогащение железной руды и комменсальное обогащение железной руды.

Процесс обогащения железной руды

Основные этапы включают дробление, просеивание, измельчение, классификацию, разделение ( гравитационное разделение , флотационное разделение, и магнитная сепарация), удаление воды (концентрирование, фильтрация и сушка).

Соответствующие машины для протравливания включают загрузочную машину, дробилку, шаровую мельницу, классификатор, вибрационный грохот, стол концентратора, магнитные сепаратор , мешалка, флотационные и другие машины.

Разную железную руду нужно обогащать по-разному. В зависимости от характеристик различных железных руд можно использовать оптимальный метод обогащения для достижения наилучшего эффекта.

Ниже приводится краткое изложение самых мощных технологий переработки железной руды, надеемся, что вы сможете получить помощь:

Магнитная железная руда

Одинарная магнитная руда

Одиночная магнитная руда в основном состоит из мелких зерен. Минералы Ганга – это в основном силикатные минералы, такие как кварц и роговая обманка, некоторые из которых содержат больше силиката железа.

Для обогащения этого вида железной руды обычно применяют метод магнитной сепарации с низкой интенсивностью. Для дальнейшего получения высококачественного концентрата магнитный концентрат обрабатывают обратной флотацией или высокочастотным грохотом.

Для крупных и средних установок магнитной сепарации, когда размер измельчаемых частиц превышает 0.2 мм, часто используется одноступенчатая магнитная сепарация измельчения. При размере менее 0.2 мм используется двухступенчатая шлифовальная магнитная сепарация.

Если подходящие хвосты могут быть отделены путем грубого измельчения, магнитная сепарация на стадии измельчения может быть применена в дальнейшем процессе.

В условиях отсутствия воды применяют сухое измельчение и магнитную сепарацию. Когда богатая магнитная руда или бедная магнитная руда истощаются, сначала удаляются содержащиеся в ней жильные минералы. Из богатой магнитной железной руды ее можно перерабатывать в блочную богатую железную руду, а из бедной железной руды концентраты могут быть получены после измельчения.

Для получения высококачественного концентрата магнетитовый концентрат можно обработать методом обратной флотации или высокочастотным грохотом. Для повышения степени извлечения можно рассмотреть возможность дальнейшей переработки хвостов.

Полиметаллические и магнитные железные руды

Полиметаллическая и магнитная железная руда состоит в основном из серномагнетита и небольшого количества фосфорного магнетита.

Магнетит в руде вкраплен средним и мелким зерном. Ганг содержит силикатные или карбонатные минералы, часто сопровождаемые пиритом, кобальтовым пиритом или халькопиритом и апатитом.

Обычно для отделения железных минералов от руд комбинируют низкоинтенсивную магнитную сепарацию и флотацию. В принципе, процесс можно разделить на два типа: магнитная сепарация низкой интенсивности с последующей флотацией и флотация с последующей магнитной сепарацией низкой интенсивности.

Различные процессы имеют разные взаимосвязанные магнетит и сульфид.

В процессе малоинтенсивной магнитной сепарации с последующей флотацией взаимосвязанные минералы в основном попадают в железный концентрат. При флотации с последующей малоинтенсивной магнитной сепарацией взаимосвязанные минералы в основном попадают в сульфидный концентрат.

Следовательно, при одинаковом размере измельчаемого зерна железный концентрат с более низким содержанием сульфида и сульфидный концентрат с более высокой степенью извлечения могут быть получены флотацией с последующим процессом малоинтенсивной магнитной сепарации.

Слабомагнитная железная руда

Одинарная слабомагнитная железная руда

Единичная слабомагнитная железная руда состоит из гематита, сидерита, лимонита и гематита в осадочных и метаморфических, осадочных, гидротермальных и выветрелых отложениях.

Различные виды железных руд

Из-за разнообразия минералов и размеров зерен существует также много отдельных слабомагнитных методов обогащения железной руды.

Обычно используемый метод – это магнитная сепарация с обжигом намагничиванием или комбинированный процесс с гравитационной сепарацией, флотацией и сильной магнитной сепарацией, а также может комбинироваться с гравитационной сепарацией, флотацией и сильной магнитной сепарацией по отдельности.

Магнитная сепарация для кальцинации

Магнитная сепарация обжига является одним из эффективных методов отделения слабомагнитной железной руды от размеров мелких и мелких частиц (менее 0. 02 мм).

02 мм).

Когда руда содержит богатые минералы и ее трудно отделить, может быть предпочтительным использование магнитной сепарации с кальцинированием намагничиванием.

Когда минералы в руде сложны и трудно получить хорошие показатели другими методами, следует использовать метод магнитной сепарации намагничивающим кальцинированием.

Блокированные руды размером от 20 до 75 мм могут быть переработаны в шахтной печи для восстановительного обжига.

Повторное разделение, флотация, сильное магнитное разделение или комбинированный процесс очистки

Флотация – один из распространенных методов разделения слабомагнитной железной руды на мелкие и мелкие частицы.

В общем, есть два часто используемых процесса: положительная флотация и обратная флотация.

Способы обогащения железной руды

Первый подходит для кварцит-гематита, не содержащего легкоплавучей пустой породы, а второй – для горной породы, содержащей легкоплавучую жильную руду.

Слабомагнитная железная руда размером от 2 до 20 мм обогащается в основном гравитационной сепарацией и сильной магнитной сепарацией.

Слабомагнитная железная руда крупностью более 20 мм в основном обогащается сепарацией плотной среды и отсадочной сепарацией.

В настоящее время часто используется комбинированный процесс сильной магнитной и гравитационной сепарации из-за низкой скорости извлечения и способности мелкодисперсных железных руд к гравитационной сепарации.

Во время этого процесса сильная магнитная сепарация, во-первых, используется для отделения большого количества хвостов, а во-вторых, гравитация используется для обработки сильномагнитных концентратов с целью дальнейшего улучшения содержания.

Полиметаллические и слабомагнитные железные руды

Полиметаллическая и слабомагнитная железная руда представляет собой в основном гематит или сидерит, содержащий фосфор или сульфидные соединения гидротермального и осадочного типа.

Этот вид руды часто содержит частицы и очень близок к пустой породе по текстуре олита, которую трудно отделить.

Следовательно, железные минералы в рудах этого типа обычно извлекаются гравитационным разделением, флотацией, сильным магнитным разделением или комбинированными процессами, а фосфор или сульфид извлекаются флотацией.

- Если это богатая руда или самоплавкая руда, пустую породу можно удалить с помощью сепарации в плотной среде, отсадки или сухой сильной магнитной сепарации, и можно получить железную руду в массе.

- Если это богатая олитовая руда, можно использовать метод прокалки магнитной сепарации.

-

Гидротермальный кварцит, гематит и лимонит часто инкрустированы неоднородно и разделяются с помощью комбинированного процесса, состоящего из гравитационного разделения, сильного магнитного разделения и флотации.

Комменсальная железная руда

Однокомпонентная железная руда

Единственная комменсальная железная руда в основном сочетается с гематитом и магнетитом или магнетитом и сидеритом. В этом виде железной руды магнетит, гематит и сидерит в основном присутствуют в тонких слоях.

Комменсальная железная руда

Есть два распространенных метода обогащения этой железной руды:

Сочетание магнитной сепарации низкой интенсивности с гравитационной сепарацией, флотацией и сильной магнитной сепарацией

Когда магнитная сепарация с низкой интенсивностью сочетается с гравитационной магнитной сепарацией, флотацией и сильной магнитной сепарацией, магнетит извлекается с помощью магнитной сепарации с низкой интенсивностью, а слабомагнитная железная руда извлекается с помощью гравитационной сепарации, флотации или сильной магнитной сепарации.

Метод магнитной сепарации с кальцинированием или комбинированный процесс с другими методами

Когда применяется комбинированный процесс обжига, способ магнитной сепарации или комбинированный процесс с другими методами, концентраты, извлеченные с помощью обжиговой магнитной сепарации, дополнительно отбираются флотацией, гравитационной сепарацией или магнитной сепарацией для улучшения качества концентратов.

Полиметаллическая комменсальная железная руда

Полиметаллическая комменсальная железная руда в основном состоит из магнетита и гематита или сидерита, которые внедрены в средние и мелкие зерна. Его жильные породы включают силикатные и карбонатные минералы или жадеит и т. Д. Комменсальные компоненты – апатит, пирит, халькопирит и редкоземельные минералы.

Полиметаллическая комменсальная железная руда

Метод обогащения этой руды является наиболее сложным среди всех видов железных руд. Обычно применяется комбинированный процесс слабомагнитной сепарации и другие методы.

Обычно применяется комбинированный процесс слабомагнитной сепарации и другие методы.

То есть извлечение магнетита посредством низкоинтенсивной магнитной сепарации, извлечение слабомагнитной железной руды посредством гравитационной сепарации, флотации или сильной магнитной сепарации и извлечение комменсальных компонентов посредством флотации.

Для железной руды, содержащей редкоземельные минералы, когда железная руда содержит большое количество гематита, процесс восстановительного обжига, магнитная сепарация и флотация также может использоваться для восстановления железной руды, а редкоземельные минералы могут подвергаться флотации после восстановительного обжига.

Вышеупомянутые полезные и эффективные методы обогащения руды. Для разделения железной руды автор предлагает адаптировать соответствующие методы обогащения полезных ископаемых вместо того, чтобы применять метод переработки минералов произвольно.

Компания Fote Heavy Industry, как один из лидеров горнодобывающей промышленности Китая, всегда стремилась предоставить клиентам лучшее производственное оборудование и разработать наиболее подходящие решения по обогащению руды. Если у вас есть вопросы о процессе обогащения железной руды, проконсультируйтесь в окне сообщения, и наш профессиональный инженер впервые даст вам лучший ответ.

Если у вас есть вопросы о процессе обогащения железной руды, проконсультируйтесь в окне сообщения, и наш профессиональный инженер впервые даст вам лучший ответ.

Автор : Jordan Джордан – автор блога, обладающий обширными знаниями в этой отрасли. Самое Самое главное, он искренне надеется помочь вам в ваших проектах.

Код ОКВЭД – 07.10 – Добыча и обогащение железных руд

- Главная / ОКВЭД (Новый 2022) / Добыча полезных ископаемых / Добыча металлических руд / Добыча и обогащение железных руд /

- Добыча и обогащение железных руд

Это действующая редакция справочника кодов ОКВЭД. Используется с 2016 г. по 2022 г.

Код ОКВЭД:

★07.10 – Добыча и обогащение железных руд |

Нажмите на “звездочку” чтобы добавить данный код в свой список.

Код ОКВЭД 07.10: Добыча и обогащение железных руд

Эта группировка включает:

– добычу руд преимущественно с содержанием в них железа;

– обогащение и агломерацию железных руд

Эта группировка не включает:

– добычу и обогащение серного и магнитного колчедана (кроме обжига), см. 08.91

В данный код ОКВЭД входят:

| Код – Наименование |

|---|

★ 07.10.1 – Добыча железных руд подземным способом |

★ 07.10.2 – Добыча железных руд открытым способом |

★ 07.10.3 – Обогащение и агломерация железных руд |

ОКВЭД

При выборе основного вида деятельности учитывайте:

Для правильного выбора основного вида деятельности необходимо учесть некоторые моменты:

Подлежит или нет выбранный вид деятельности лицензированию.

Если основной вид деятельности подлежит обязательному лицензированию, то осуществлять такую деятельность без наличия соответствующей лицензии запрещено. Смотрите список лицензируемых видов деятельности.

Организационно-правовая форма юридического лица. Некоторые виды деятельности не подходят под определенные организационно-правовые формы. Например, аудиторская организация не может быть создана в форме открытого акционерного общества.

Основной вид деятельности влияет на размер страхового тарифа от несчастных случаев.

Поиск кодов ОКВЭД

Ваши выбранные коды

Выберите коды!

Отметьте нужный код, нажав на ★.

Регистрация ИП

Документы для регистрации ИП

2 000

Заказать

Центр Регистрации и Сопровождения Бизнеса

- Москва

- Другие города РФ

Телефон: +7 495 215-53-30 E-mail: info@regfile. ru

ru

Адрес: г. Москва, ул. Василия Петушкова, д. 27, оф. 104 (схема на Яндекс.Картах – www.regfile.ru/map)

Режим работы: ПН-ПТ: с 8-00 до 20-00, СБ: с 10-00 до 18-00 – по записи

Ведение бух.учета

Бухгалтерское сопровождение

от 4 000

Заказать

Данные из ЕГРЮЛ и ЕГРИП о регистрации ООО, АО, НКО, ИП

Вопросы и ответы

- Регистрации ООО

- Ликвидации ООО

- Регистрации ИП

- Ликвидации ИП

- Коды ОКВЭД

все вопросы и ответы

Наборы кодов ОКВЭД

Выписки из ЕГРЮЛ и ЕГРИП

Копирование материалов сайта должно сопровождаться ссылкой на источник. Все права защищены.

Отправляя нам какие-либо свои личные персональные данные или персональные данные третьих лиц Вы даете согласие на обработку своих персональных данных и подтверждаете согласие третьих лиц на обработку их персональных данных.

типов железной руды – JXSC Machine

Свяжитесь сейчас +86-13879771862

Время публикации: 02 ноября 2018 г.

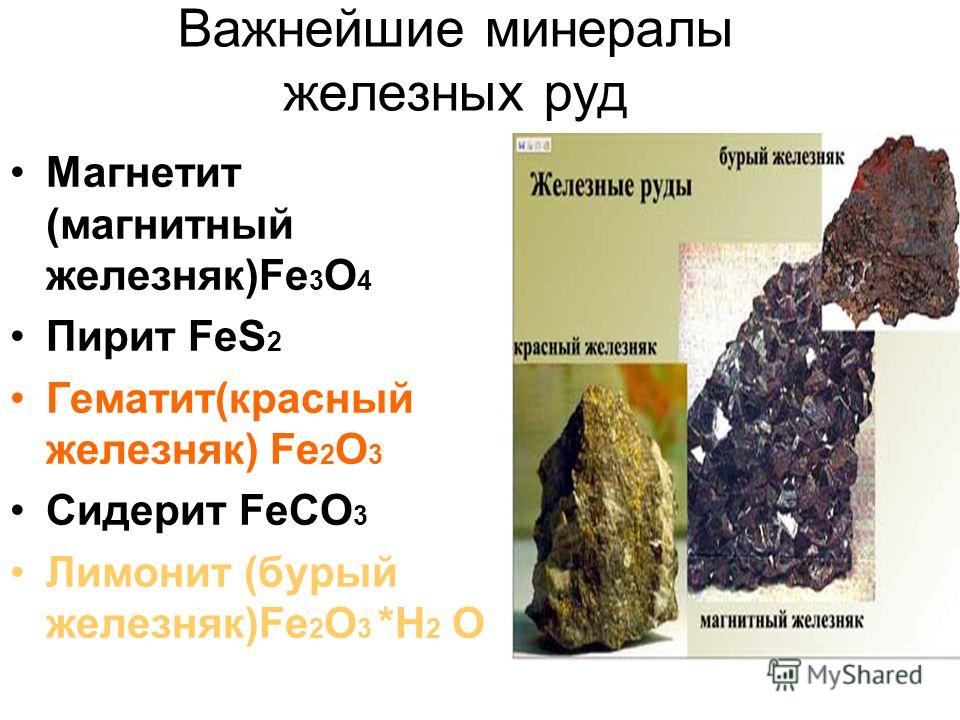

Ниже приводится введение в эти четыре типа железной руды, магнетита, гематита, лимонита и сидерита.

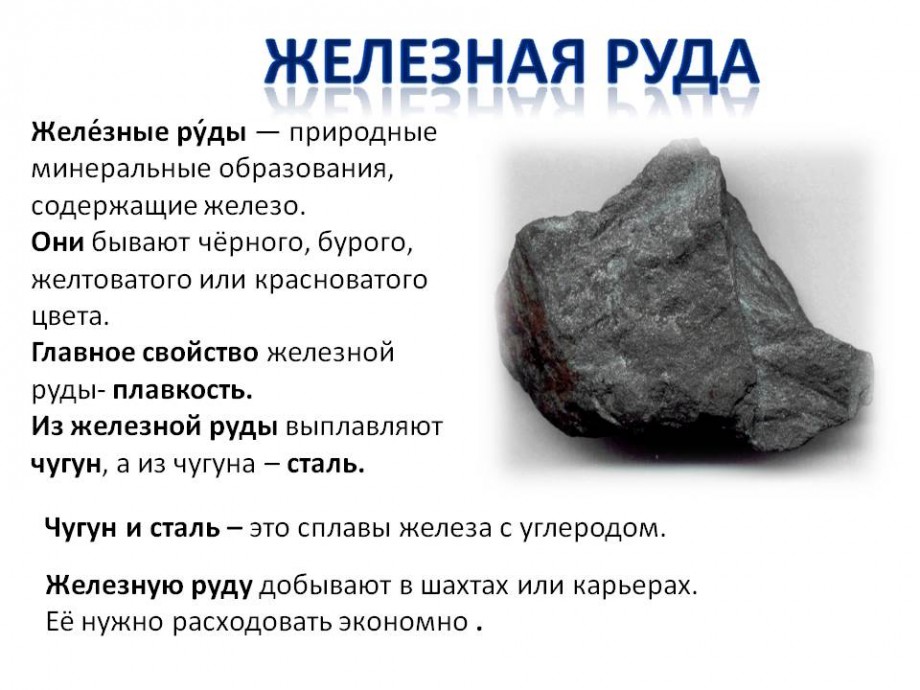

Свойство железной руды

Железо широко распространено в природе (земная кора), но поскольку железо легко соединяется с другими элементами с образованием различных минералов (соединений) железа, природного чистого железа в земной коре мало.

Под железной рудой мы понимаем железорудное сырье, способное плавить железо в современных технологических условиях и экономически выгодное. Железная руда состоит из одного или нескольких железосодержащих минералов и пустой породы, которые также содержат некоторые примеси. Пустая порода также состоит из одного или нескольких минералов (соединений). Железосодержащие минералы и жильные породы называются минералами и представляют собой соединения с определенным химическим составом и кристаллической структурой.

Пустая порода также состоит из одного или нескольких минералов (соединений). Железосодержащие минералы и жильные породы называются минералами и представляют собой соединения с определенным химическим составом и кристаллической структурой.

Типы и характеристики железной руды В природе много минералов железа. Известно более 300 видов железной руды. Однако на данном этапе используется всего 20 видов железорудного сырья, важнейшим из которых является магнитное. Железная руда, магнетит, гематит, лимонит и сидерит, ниже приводится введение в эти четыре виды железной руды .

Вас может заинтересовать

Купить магнитные сепараторы

В чем разница между различными магнитными сепараторами?

Магнетит

Основным железосодержащим минералом магнетита является четырехокись железа, химическая формула которой Fe3O4. Теоретическое содержание железа составляет 72,4%, цвет внешнего вида обычно угольно-черный или слегка голубовато-черный, металлический блеск, полосы (цвет, появляющийся на доске, когда поверхность неровная на белой фарфоровой пластине) черный. Широко известен как зеленая шахта. Наиболее заметной особенностью этой руды является ее магнитная природа, которая также является источником ее названия. Магнетит, как правило, очень твердый, плотный по структуре и имеет плохие восстановительные свойства. Обычно твердость магнетита составляет от 5,5 до 6,5, а удельный вес — от 4,6 до 5,2. Эта руда широко распространена в природе и имеет большие запасы. Однако чистый магнетит на поверхности земной коры встречается редко, потому что магнетит — это не высоковалентный оксид железа, поэтому кислород или вода должны продолжать окисляться. Окисление заставляет часть магнетита окисляться до гематита, но все еще сохраняет кристаллическую форму магнетита, которую мы называем воображаемым гематитом и полуискусственным гематитом. Обычно мы используем следующий метод, который представляет собой отношение общего железа (TFe) к оксиду железа (FeO) в железной руде. Теоретическое значение чистого магнетита составляет 2,34. Чем больше соотношение, тем окисление железной руды.

Широко известен как зеленая шахта. Наиболее заметной особенностью этой руды является ее магнитная природа, которая также является источником ее названия. Магнетит, как правило, очень твердый, плотный по структуре и имеет плохие восстановительные свойства. Обычно твердость магнетита составляет от 5,5 до 6,5, а удельный вес — от 4,6 до 5,2. Эта руда широко распространена в природе и имеет большие запасы. Однако чистый магнетит на поверхности земной коры встречается редко, потому что магнетит — это не высоковалентный оксид железа, поэтому кислород или вода должны продолжать окисляться. Окисление заставляет часть магнетита окисляться до гематита, но все еще сохраняет кристаллическую форму магнетита, которую мы называем воображаемым гематитом и полуискусственным гематитом. Обычно мы используем следующий метод, который представляет собой отношение общего железа (TFe) к оксиду железа (FeO) в железной руде. Теоретическое значение чистого магнетита составляет 2,34. Чем больше соотношение, тем окисление железной руды.

Здесь следует отметить, что это деление относится только к месторождениям железа, состоящим из одного магнетита и гематита. Если руда содержит силикат железа (FeO•SiO2), сульфид железа (FeS) и карбонат железа (FeCO3) и т. д., поскольку FeO (или Fe++) не является магнитным, то при их сравнении они будут рассчитываться в FeO. Иллюзия. Кроме того, некоторые магнетиты также содержат оксиды титана (TiO2) и ванадия (V2O5), которые мы называем титаномагнетитом, ванадиевым магнетитом или ванадий-титановым магнетитом. Также связанный с пиритом (FeS) называется пирротином.

Гематит

Гематит относится к оксиду железа, не содержащему кристаллической воды, и его химическая формула Fe2O3 (оксид железа). Теоретическое содержание железа в чистом гематите составляет 70%. Внешний вид его от красного до светло-серого, иногда черного, полосы темно-красные. Широко известен как «красная шахта». Кристаллическая структура гематита различна, от очень плотного до очень рыхлого и очень мягкого порошка, поэтому твердость не одинакова, первая обычно составляет от 5,5 до 6,5, последняя очень низкая. Обычно легче восстановить, чем магнетит. Удельный вес составляет от 4,8 до 5,3. Гематит широко распространен в природе, но чистый гематит встречается реже, часто сосуществуя с магнетитом и лимонитом.

Обычно легче восстановить, чем магнетит. Удельный вес составляет от 4,8 до 5,3. Гематит широко распространен в природе, но чистый гематит встречается реже, часто сосуществуя с магнетитом и лимонитом.

Лимонит

Лимонит представляет собой оксид железа, содержащий кристаллическую воду, и его химическая формула может быть выражена mFe2O3•nh3O. На самом деле он состоит из смеси гетита (Fe2O3•h3O), водяной игольчатой железной руды (2Fe2O3•h3O), гидроксида железа и грязи. Большая часть лимонита в природе существует в виде 2Fe2O3•3h3O. В соответствии с различным содержанием кристаллической воды лимонит можно разделить на водяной гематит, игольчатый гематит, лимонит и тому подобное. Лимонит выветривается из другой железной руды, поэтому его структура относительно мягкая, небольшой удельный вес и большое содержание воды. Лимонит имеет разные цвета из-за разного количества кристаллической воды, от рыжевато-коричневого до темно-коричневого или черно-серого. Черта желтовато-коричневая. Кристаллическая вода лимонита легко удаляется при его сушке. Лимонит (лимонит после обезвоживания) имеет много пор и легко восстанавливается. Однако из-за небольшой твердости структуры лимонита (1~4) и большого количества порошка обычно необходимо пройти агломерацию, прежде чем он будет пригоден для доменной плавки.

Кристаллическая вода лимонита легко удаляется при его сушке. Лимонит (лимонит после обезвоживания) имеет много пор и легко восстанавливается. Однако из-за небольшой твердости структуры лимонита (1~4) и большого количества порошка обычно необходимо пройти агломерацию, прежде чем он будет пригоден для доменной плавки.

Сидерит

Сидерит представляет собой карбонат железа с химической формулой FeCO3 (карбонат железа), теоретическим содержанием железа 48,2%, содержанием FeO 62,1% и содержанием CO2 37,9%. Распространен в природе твердый и плотный сидерит, цвет серый и желто-коричневый, удельный вес 3,8, твердость от 3,5 до 4, немагнитный. Сидерит легко выветривается в лимонит под действием кислорода и воды. Покрыта на своей поверхности. Сидерит часто смешивают с карбонатами, такими как магний, марганец и кальций. Содержание железа в сидерите обычно невысокое (30-40%), но после прокаливания содержание железа в СО2 значительно увеличивается за счет выделения, а руда становится пористой и становится рудой с хорошим восстановлением.

JXSC предоставляет различное горнодобывающее оборудование для процесса обогащения типов железной руды , доступна схема процесса добычи железной руды. кроме того, мы производим горнодобывающие машины, в том числе установки для промывки золота, барабаны для золота, каменные дробилки, концентраторы и т. д., применяемые на различных горнодобывающих предприятиях, таких как золото, олово, марганец, колтан, железо, титан и т. д. свяжитесь с нами, чтобы узнать последнюю цену угольной дробилки, цена завода DMS.

Свяжитесь с нами сейчас

железная руда

Железные руды — это горные породы и минералы, из которых можно экономично извлекать металлическое железо. Руды обычно богаты оксидами железа и различаются по цвету от темно-серого, ярко-желтого, темно-фиолетового до ржаво-красного. Само железо обычно встречается в виде магнетита (Fe 3 O 4 ), гематита (Fe 2 O 3 ), гетита, лимонита или сидерита. Гематит также известен как «природная руда». Название относится к ранним годам добычи полезных ископаемых, когда некоторые гематитовые руды содержали 66% железа и могли подаваться непосредственно в доменные печи для производства чугуна. Железная руда — это сырье, используемое для производства чугуна, который является одним из основных сырьевых материалов для производства стали. 98% добываемой железной руды используется для производства стали. [1]

Гематит также известен как «природная руда». Название относится к ранним годам добычи полезных ископаемых, когда некоторые гематитовые руды содержали 66% железа и могли подаваться непосредственно в доменные печи для производства чугуна. Железная руда — это сырье, используемое для производства чугуна, который является одним из основных сырьевых материалов для производства стали. 98% добываемой железной руды используется для производства стали. [1]

Дополнительные рекомендуемые знания

Содержимое

|

Горнодобывающая промышленность

| Расчетная добыча железной руды в миллионах тонн за 2006 год по данным Геологической службы США [2]

|

Мировое потребление железной руды растет в среднем на 10% в год, основными потребителями являются Китай, Япония, Корея, США и Европейский Союз.

Методы добычи железной руды зависят от типа добываемой руды. В настоящее время разрабатываются четыре основных типа месторождений железной руды, в зависимости от минералогии и геологии рудных месторождений. Это месторождения магнетита, титаномагнетита, массивного гематита и пизолитового железняка.

Месторождения железа с полосчатыми полосами магнетита

Полосчатые железные образования (ППЖ) представляют собой мелкозернистые метаморфизованные осадочные породы, состоящие преимущественно из магнетита и кремнезема (в виде кварца). Образования полосчатого железа в Северной Америке известны как такониты.

Добыча пластов BIF включает грубое дробление и просеивание с последующим грубым дроблением и тонким измельчением для измельчения руды до точки, при которой кристаллизованный магнетит и кварц достаточно мелки, чтобы кварц оставался позади, когда полученный порошок пропускают под магнитным полем. разделитель.

Ключевыми экономическими параметрами для магнетитовой руды, являющимися экономически выгодными, являются кристалличность магнетита, содержание железа во вмещающей породе BIF и загрязняющие элементы, присутствующие в магнетитовом концентрате. Размер и коэффициент обнажения большинства ресурсов магнетита не имеют значения, поскольку формации BIF могут иметь толщину в сотни метров, простираться на сотни километров и могут легко достигать более 2500 миллионов тонн содержащейся руды.

Размер и коэффициент обнажения большинства ресурсов магнетита не имеют значения, поскольку формации BIF могут иметь толщину в сотни метров, простираться на сотни километров и могут легко достигать более 2500 миллионов тонн содержащейся руды.

Типичное содержание железа, при котором магнетитсодержащее полосатое железо становится рентабельным, составляет примерно 25% Fe, что обычно может обеспечить извлечение магнетита от 33% до 40% по массе, чтобы получить содержание концентрата более 64%. Fe по массе. Типичный концентрат магнетитовой железной руды содержит менее 0,1% фосфора, 3-7% кремнезема и менее 3% алюминия.

Размер зерен магнетита и степень его смешения с основной массой кремнезема определяют размер помола, до которого необходимо измельчить породу, чтобы обеспечить эффективную магнитную сепарацию и получить магнетитовый концентрат высокой чистоты. Это определяет затраты энергии, необходимые для выполнения операции фрезерования. Как правило, большинство месторождений магнетита BIF необходимо измельчать до размера от 32 до 45 микрометров, чтобы получить магнетитовый концентрат с низким содержанием кремнезема. Марки магнетитового концентрата обычно превышают 63% Fe по весу и обычно имеют низкое содержание фосфора, алюминия, титана и кремнезема и требуют более высокой цены.

Марки магнетитового концентрата обычно превышают 63% Fe по весу и обычно имеют низкое содержание фосфора, алюминия, титана и кремнезема и требуют более высокой цены.

В настоящее время магнетитовая железная руда добывается в Миннесоте и Мичигане в США, а таконит добывается в Восточной Канаде. Магнетитсодержащий BIF в настоящее время широко добывается в Бразилии, которая экспортирует значительные объемы в Азию, а в Австралии существует зарождающаяся и крупная промышленность по добыче магнетитовой железной руды.

Месторождения магматических магнетитовых руд

Иногда гранит и ультракалиевые магматические породы выделяют кристаллы магнетита и образуют массы магнетита, пригодные для промышленного обогащения. Несколько месторождений железной руды, особенно в Чили, образовались из вулканических потоков, содержащих значительные скопления вкрапленников магнетита. Чилийские месторождения магнетитовой железной руды в пустыне Атакама также образовали аллювиальные скопления магнетита в ручьях, вытекающих из этих вулканических образований.

Некоторые магнетитовые скарновые и гидротермальные месторождения в прошлом разрабатывались как месторождения высококачественной железной руды, требующей незначительного обогащения. В Малайзии и Индонезии имеется несколько таких месторождений, связанных с гранитом.

Другие источники магнетитовой железной руды включают метаморфические скопления массивной магнетитовой руды, такие как Сэвидж-Ривер, Тасмания, образованные в результате сдвига офиолитовых ультраосновных пород.

Другим, второстепенным источником железных руд являются магматические скопления в слоистых интрузиях от ультраосновных до основных, которые содержат типично титансодержащую кристаллическую породу магнетита (магнетитит), часто с ванадием. Эти руды образуют нишу на рынке, где для извлечения железа, титана и ванадия используются специальные плавильные заводы. Эти руды обогащаются, по существу, так же, как руды полосчатой железной формации, но обычно их легче обогатить путем дробления и просеивания. Типичный титаномагнетитовый концентрат содержит 57% Fe, 12% Ti и 0,5% V2O5.

Типичный титаномагнетитовый концентрат содержит 57% Fe, 12% Ti и 0,5% V2O5.

Гематитовая руда

Месторождения гематитовой железной руды в настоящее время эксплуатируются на всех континентах, при этом наибольшая интенсивность эксплуатации приходится на Южную Америку, Австралию и Азию. Источником большинства крупных месторождений гематитовой железной руды являются метасоматически измененные полосчатые железные образования и редко магматические скопления.

Гематитовое железо обычно встречается реже, чем магнетитсодержащие BIF или другие породы, которые образуют его основной источник или протолитовую породу, но обогащать гематитовые руды значительно дешевле и легче, и требуется значительно меньше энергии для дробления и измельчения. Однако гематитовые руды могут содержать значительно более высокие концентрации штрафных элементов, как правило, с более высоким содержанием фосфора, воды (особенно осадочные скопления пизолита) и алюминия (глины внутри пизолитов).

В Австралии железную руду добывают из трех основных источников: пизолитовая руда из «железных месторождений русла», полученная в результате механической эрозии первичных пластов полосчатого железа и накопленная в аллювиальных каналах, например, в Паннавонике, Западная Австралия; и преобладающие руды, связанные с метасоматически измененными полосчатыми железными формациями, такие как Ньюман, хребет Чичестер, хребет Хамерсли и Куляноббинг, Западная Австралия. В последнее время на первый план выходят другие типы руды, такие как окисленные железистые твердые покрышки, например месторождения латеритной железной руды возле озера Аргайл в Западной Австралии.

В последнее время на первый план выходят другие типы руды, такие как окисленные железистые твердые покрышки, например месторождения латеритной железной руды возле озера Аргайл в Западной Австралии.

Общие извлекаемые запасы железной руды в Индии составляют около 9 602 млн тонн гематита и 3 408 млн тонн магнетита. Мадхья-Прадеш, Карнатака, Бихар, Орисса, Гоа, Махараштра, Андхра-Прадеш, Керала, Раджастан и Тамил Наду являются основными производителями железной руды в Индии.

Потребление и экономика

Железо является наиболее часто используемым металлом в мире. Он используется в основном в приложениях для проектирования конструкций и в морских целях, автомобилях и общепромышленных приложениях (машиностроение).

Породы, богатые железом, широко распространены во всем мире, но добыча полезных ископаемых в промышленных масштабах ведется преимущественно в странах, перечисленных в таблице. Основным экономическим ограничением для месторождений железной руды не обязательно является качество или размер месторождений, потому что геологически несложно доказать существование достаточного тоннажа горных пород. Основным ограничением является положение железной руды по отношению к рынку, стоимость железнодорожной инфраструктуры для доставки ее на рынок и стоимость энергии, необходимой для этого.

Основным ограничением является положение железной руды по отношению к рынку, стоимость железнодорожной инфраструктуры для доставки ее на рынок и стоимость энергии, необходимой для этого.

Мировое производство в среднем составляет один миллиард метрических тонн необработанной руды в год. Крупнейшим в мире производителем железной руды является бразильская горнодобывающая корпорация CVRD, за ней следуют австралийская компания BHP Billiton и англо-австралийская Rio Tinto Group. Еще один австралийский поставщик, Fortescue Metals Group Ltd, в настоящее время находится на стадии разработки и может в конечном итоге вывести австралийское производство на второе место в мире.

В настоящее время Китай является крупнейшим потребителем железной руды, что означает, что он является крупнейшей страной-производителем стали в мире. За Китаем следуют Япония и Корея, потребляющие значительное количество сырой железной руды и металлургического угля. В 2006 г. в Китае было произведено 588 млн т железной руды с годовым приростом в 38%.

Чистое железо практически неизвестно на поверхности Земли, за исключением сплавов Fe-Ni из метеоритов и очень редких форм ксенолитов глубокой мантии. Следовательно, все источники железа, используемые в промышленности человека, используют минералы оксида железа, основной формой, которая используется в промышленности, является гематит.

Однако в некоторых случаях более низкокачественные источники железной руды использовались промышленно развитыми обществами, когда не было доступа к высококачественной гематитовой руде. Это включало использование таконита в Соединенных Штатах, особенно во время Второй мировой войны, а также гетита или болотной руды, использовавшейся во время американской революции и наполеоновских войн. Часто используется магнетит, потому что он обладает магнитными свойствами и, следовательно, легко высвобождается из пустой породы.

Некачественные источники железной руды обычно требуют обогащения. Из-за высокой плотности гематита по сравнению с силикатами обогащение обычно включает комбинацию дробления и измельчения, а также отделение тяжелых жидкостей. Это достигается пропусканием мелкоизмельченной руды над ванной с раствором, содержащим бентонит или другой агент, повышающий плотность раствора. Когда плотность раствора правильно откалибрована, гематит утонет, а фрагменты силикатного минерала всплывут и их можно будет удалить.

Это достигается пропусканием мелкоизмельченной руды над ванной с раствором, содержащим бентонит или другой агент, повышающий плотность раствора. Когда плотность раствора правильно откалибрована, гематит утонет, а фрагменты силикатного минерала всплывут и их можно будет удалить.

Добыча таконита связана с перемещением огромного количества руды и отходов. Отходы бывают двух видов: коренная порода в шахте (муллок), которая не является рудой, и нежелательные минералы, которые являются неотъемлемой частью самой рудной породы (пустая порода). Муллок добывается и складывается в отвалы, а жилая порода отделяется в процессе обогащения и вывозится в виде хвостов. Таконитовые хвосты в основном представляют собой химически инертный минерал кварц. Этот материал хранится в больших прудах-отстойниках с регулируемой водой.

Магнетит обогащают путем дробления и последующего отделения магнетита от пустой породы с помощью магнита. Обычно это настолько эффективно, что руда более низкого качества может быть обработана, если она представляет собой магнетит, чем гематитовая руда сопоставимого качества, особенно когда магнетит довольно крупный.

Для превращения оксида железа в металлическое железо его необходимо переплавить или подвергнуть процессу прямого восстановления.

Истощение

Запасы железной руды в настоящее время кажутся весьма обширными, но некоторые начинают предполагать, что математика постоянного экспоненциального увеличения потребления может даже сделать этот ресурс весьма ограниченным. Например, Лестер Браун из Worldwatch Institute предположил, что железная руда может закончиться в течение 64 лет, основываясь на крайне консервативный экстраполяция 2% роста в год. [3]

Плавка

Железная руда состоит из атомов кислорода и железа, связанных вместе в молекулы. Чтобы создать чистое железо, руду необходимо переплавить, чтобы удалить кислород. Связи кислород-железо прочны, и чтобы удалить железо из кислорода, должна быть представлена более прочная элементарная связь для присоединения к кислороду. Углерод используется потому, что прочность связи углерод-кислород выше, чем прочность связи железо-кислород при высоких температурах. Таким образом, железная руда должна быть измельчена в порошок и смешана с коксом для сжигания в процессе плавки.

Таким образом, железная руда должна быть измельчена в порошок и смешана с коксом для сжигания в процессе плавки.

Однако все не так просто; окись углерода является основным ингредиентом химического удаления кислорода из железа. Таким образом, плавка железа и углерода должна поддерживаться в восстановленном состоянии с дефицитом кислорода, чтобы способствовать сжиганию углерода с образованием CO, а не CO 2 .

- Воздушное дутье и древесный уголь (кокс): 2C + O 2 2CO.

- Оксид углерода (CO) является основным восстановителем.

- Первый этап: 3Fe 2 O 3 + CO 2FE 3 O 4 + CO 2

- Стадия второго: FE 3 O 4 + CO 3FE O + CO 2

- Стадия три: FEO + CO FE + CO FE + CO FE + CO FE + CO FE + CO FE + CO FE + CO FE + CO FE + CO FE + CO. 2

- Химия флюса известняка: CaCO 3 CaO + CO 2

Микроэлементы: эффекты и средства правовой защиты

Включение даже небольших количеств некоторых элементов может оказать сильное влияние на поведенческие характеристики партии чугуна или работу плавильного завода. Эти эффекты могут быть как хорошими, так и плохими. Какие-то катастрофически плохие. Некоторые химические вещества были добавлены намеренно. Добавление флюса сделало доменную печь более эффективной. Другие были добавлены, потому что они делали железо более жидким, твердым или обладали каким-то другим желаемым качеством. Выбор руды, топлива и флюса определял поведение шлака и эксплуатационные характеристики производимого чугуна. В идеале железная руда содержит только железо и кислород. В природе такое бывает редко. Как правило, железная руда содержит множество элементов, которые часто нежелательны для современной стали.

Эти эффекты могут быть как хорошими, так и плохими. Какие-то катастрофически плохие. Некоторые химические вещества были добавлены намеренно. Добавление флюса сделало доменную печь более эффективной. Другие были добавлены, потому что они делали железо более жидким, твердым или обладали каким-то другим желаемым качеством. Выбор руды, топлива и флюса определял поведение шлака и эксплуатационные характеристики производимого чугуна. В идеале железная руда содержит только железо и кислород. В природе такое бывает редко. Как правило, железная руда содержит множество элементов, которые часто нежелательны для современной стали.

Кремний

Кремнезем (SiO2) почти всегда присутствует в железной руде. Большая часть его ошлакуется в процессе плавки. Но при температурах выше 1300°C некоторые из них восстанавливаются и образуют сплав с железом. Чем горячее печь, тем больше кремния будет в утюге. Нередко можно найти до 1,5% Si в европейском чугуне с 16 по 18 века.

Основное действие кремния заключается в содействии образованию серого чугуна. Серый чугун менее хрупок и легче обрабатывается, чем белый чугун. По этой причине его предпочитали для литья. Тернер (1900:192-7) сообщается, что кремний также уменьшает усадку и образование пузырей, снижая количество бракованных отливок.

Серый чугун менее хрупок и легче обрабатывается, чем белый чугун. По этой причине его предпочитали для литья. Тернер (1900:192-7) сообщается, что кремний также уменьшает усадку и образование пузырей, снижая количество бракованных отливок.

Фосфор

Фосфор (P) оказывает четыре основных воздействия на железо: повышение твердости и прочности, снижение температуры солидуса, повышение текучести и хладноломкость. В зависимости от предназначения утюга эти эффекты могут быть хорошими или плохими. Болотная руда часто имеет высокое содержание фосфора (Gordon 1996:57).

Прочность и твердость железа увеличивается с увеличением концентрации фосфора. 0,05% фосфора в кованом железе делает его таким же твердым, как среднеуглеродистая сталь. Железо с высоким содержанием фосфора также можно упрочнить методом холодной ковки. Упрочняющий эффект верен для любой концентрации фосфора. Чем больше фосфора, тем тверже становится железо и тем больше его можно упрочнить ковкой. Современные производители стали могут увеличить твердость на целых 30 % без ущерба для ударопрочности, поддерживая уровень фосфора в диапазоне от 0,07 до 0,12 %. Он также увеличивает глубину закалки за счет закалки, но одновременно снижает и растворимость углерода в железе при высоких температурах. Это уменьшит его полезность при производстве черновой стали (цементация), где скорость и количество поглощения углерода являются первостепенными соображениями.

Он также увеличивает глубину закалки за счет закалки, но одновременно снижает и растворимость углерода в железе при высоких температурах. Это уменьшит его полезность при производстве черновой стали (цементация), где скорость и количество поглощения углерода являются первостепенными соображениями.

Добавление фосфора имеет обратную сторону. При концентрациях выше 0,2% железо становится все более холодным или хрупким при низких температурах. Холодная короткая стрижка особенно важна для грифового железа. Хотя прутковое железо обычно обрабатывается в горячем состоянии, для его использования часто требуется, чтобы оно было прочным, гибким и устойчивым к ударам при комнатной температуре. Гвоздь, который разбился при ударе молотком, или колесо телеги, которое сломалось при ударе о камень, плохо продавались. Достаточно высокие концентрации фосфора делают любое железо непригодным для использования (Ростокер и Бронсон 19).90:22). Последствия холодовой недостаточности усиливаются при повышении температуры. Таким образом, кусок железа, прекрасно исправный летом, зимой может стать чрезвычайно хрупким. Есть некоторые свидетельства того, что в Средние века очень богатые могли иметь меч с высоким содержанием фосфора для лета и меч с низким содержанием фосфора для зимы (Rostoker and Bronson 1990:22).

Таким образом, кусок железа, прекрасно исправный летом, зимой может стать чрезвычайно хрупким. Есть некоторые свидетельства того, что в Средние века очень богатые могли иметь меч с высоким содержанием фосфора для лета и меч с низким содержанием фосфора для зимы (Rostoker and Bronson 1990:22).

Тщательный контроль содержания фосфора может принести большую пользу при литье. Фосфор снижает температуру ликвидуса, позволяя железу дольше оставаться в расплавленном состоянии и повышая текучесть. Добавление 1% может удвоить расстояние, на которое потечет расплавленное железо (Ростокер и Бронсон 19).90:22). Максимальный эффект, около 500°C, достигается при концентрации 10,2% (Rostocker and Bronson 1990:194). Для литейных работ Тернер считал, что идеальное железо должно содержать 0,2–0,55% фосфора. В результате формы, заполненные железом, имели меньше пустот, а также меньше давали усадку. В 19 веке некоторые производители декоративного чугуна использовали железо с содержанием фосфора до 5%. Чрезвычайная текучесть позволяла им делать очень сложные и тонкие отливки. Но они не могли нести вес, так как не имели силы (Тернер 1900:202-4).

Чрезвычайная текучесть позволяла им делать очень сложные и тонкие отливки. Но они не могли нести вес, так как не имели силы (Тернер 1900:202-4).

Есть два лекарства от железа с высоким содержанием фосфора. Самым старым и самым простым было избегание. Если добытая вами руда была недостаточно холодной, вы нашли новый источник руды. Второй метод включает окисление фосфора в процессе рафинирования добавлением оксида железа. Этот метод обычно ассоциируется с лужением в 19 веке и, возможно, не был понят ранее. Например, Исаак Зейн, владелец Marlboro Iron Works, по-видимому, не знал об этом в 1772 году. Учитывая репутацию Зейна, который был в курсе последних событий, эта техника, вероятно, была неизвестна мастерам по производству железа из Вирджинии и Пенсильвании.

Фосфор является вредным загрязняющим веществом, поскольку он делает сталь хрупкой даже при концентрации всего 0,5%. Фосфор нельзя легко удалить флюсованием или плавлением, поэтому железные руды обычно должны изначально содержать мало фосфора. Железный столб Индии, который не ржавеет, защищен фосфорным составом. Фосфорная кислота используется в преобразователе ржавчины, потому что фосфорное железо менее подвержено окислению.

Железный столб Индии, который не ржавеет, защищен фосфорным составом. Фосфорная кислота используется в преобразователе ржавчины, потому что фосфорное железо менее подвержено окислению.

Алюминий

Небольшие количества алюминия (Al) присутствуют во многих рудах (часто в виде глины) и некоторых известняках. Первый можно удалить путем промывки руды перед плавкой. До введения печей с кирпичной футеровкой эти количества были достаточно малы, чтобы не влиять ни на железо, ни на шлак. Однако при использовании кирпича для топок и внутреннего пространства доменных печей количество алюминия резко возрастает. Это связано с эрозией футеровки печи жидким шлаком,

Алюминий очень трудно восстановить. В результате загрязнение железа алюминием не является проблемой. Однако это увеличивает вязкость шлака (Kato and Minowa 1969:37 и Rosenqvist 1983:311). Это будет иметь ряд неблагоприятных последствий для работы печи. Более густой шлак замедлит опускание шихты, продлевая процесс. Высокое содержание алюминия также затрудняет выпуск жидкого шлака. В крайнем случае это может привести к замерзанию печи.

Высокое содержание алюминия также затрудняет выпуск жидкого шлака. В крайнем случае это может привести к замерзанию печи.

Существует ряд решений для шлака с высоким содержанием алюминия. во-первых, избегать, не использовать руду или источник извести с высоким содержанием алюминия. Увеличение доли известкового флюса снизит вязкость (Rosenqvist 1983:311).

Сера

Сера (S) является частым загрязнителем угля и кокса. Именно наличие серы не позволяло использовать уголь в доменных печах до 1709 г. Сульфид железа (пирит, FeS2) — распространенная железная руда. Он также присутствует в небольших количествах во многих рудах. Сера легко растворяется как в жидком, так и в твердом железе при температурах плавки чугуна. Последствия даже небольшого количества серы немедленны и серьезны. Они были одними из первых, разработанных металлургами. Сера делает железо красным или горячим (Гордон 19).96:7). В современных операциях сера нежелательна, потому что она образует нежелательные газы диоксида серы в дымовых выбросах плавильного завода и мешает процессу плавки.

Горячее короткое железо становится хрупким в горячем состоянии. Это была серьезная проблема, поскольку большая часть железа, использовавшегося в 17 и 18 веках, была прутком или кованым железом. Кованое железо формуют многократными ударами молота в горячем состоянии. Кусок горячего короткого железа треснет, если его обработать молотком. Когда кусок горячего железа или стали трескается, открытая поверхность немедленно окисляется. Этот слой оксида препятствует заделыванию трещины сваркой. Большие трещины вызывают разрушение железа или стали. Небольшие трещины могут привести к выходу объекта из строя во время использования. Степень резкости прямо пропорциональна количеству присутствующей серы. Сегодня железо с содержанием серы более 0,03% избегают.

Горячее короткое железо можно обрабатывать, но оно должно работать при низких температурах. Работа при более низких температурах требует от кузнеца или кузнеца больших физических усилий. по металлу нужно ударять чаще и сильнее, чтобы добиться того же результата. Со слегка загрязненным серой бруском можно было работать, но это требовало гораздо больше времени и усилий.

Со слегка загрязненным серой бруском можно было работать, но это требовало гораздо больше времени и усилий.

В чугуне сера способствует образованию белого чугуна. Всего 0,5% может нейтрализовать эффекты медленного охлаждения и высокого содержания кремния (Ростокер и Бронсон 19).90:21). Белый чугун более хрупок, но и тверже. Его вообще избегали, потому что было сложно работать. За исключением Китая, где чугун с высоким содержанием серы, в некоторых случаях до 0,57%, изготавливаемый из угля и кокса, использовался для изготовления колоколов и курантов (Rostoker, Bronson, and Dvorak 1984:760). Согласно Тернеру (1900:200), хороший литейный чугун должен содержать менее 0,15% серы. В остальном мире чугун с высоким содержанием серы можно использовать для изготовления отливок, но из него получится плохое кованое железо.

Существует ряд средств от загрязнения серой. Первым и наиболее часто используемым в исторических и доисторических операциях было уклонение. Уголь не использовался в Европе (его использовали в Китае) в качестве топлива для плавки, потому что он содержал серу и вызывал горячее короткое железо. Если руда приводила к горячему короткому металлу, мастера по железу находили другую руду.

Если руда приводила к горячему короткому металлу, мастера по железу находили другую руду.

Сера может быть удалена из руд путем обжига и промывки. При обжиге сера окисляется с образованием диоксида серы, который либо выбрасывается в атмосферу, либо может быть вымыт. В теплом климате пиритную руду можно было оставить под дождем. Совместное действие дождя, бактерий и тепла окисляет сульфиды до сульфатов, растворимых в воде (Тернер 19).00:77). Естественное выветривание также использовалось в Швеции. Тот же процесс с геологической скоростью приводит к образованию госсан-лимонитовых руд.

Важность, придаваемая низкосернистому железу, подтверждается постоянно более высокими ценами на железо в Швеции, России и Испании с 16 по 18 века. Сегодня сера больше не проблема. Современным средством является добавление марганца. Но оператор должен знать, сколько серы содержится в железе, потому что для его нейтрализации необходимо добавить как минимум в пять раз больше марганца. Некоторые старые утюги содержат марганец, но большинство из них значительно ниже уровня, необходимого для нейтрализации серы (Ростокер и Бронсон 19).

Если основной вид деятельности подлежит обязательному лицензированию, то осуществлять такую деятельность без наличия соответствующей лицензии запрещено. Смотрите список лицензируемых видов деятельности.

Если основной вид деятельности подлежит обязательному лицензированию, то осуществлять такую деятельность без наличия соответствующей лицензии запрещено. Смотрите список лицензируемых видов деятельности. 1.3 Алюминий

1.3 Алюминий