Влияние азотирования на шероховатость поверхности: ВЛИЯНИЕ НИЗКОТЕМПЕРАТУРНОГО ПЛАЗМЕННОГО МОДИФИЦИРОВАНИЯ УГЛЕРОДОМ И АЗОТОМ НА УПРОЧНЕНИЕ И ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | Скорынина

alexxlab | 30.06.1992 | 0 | Разное

ВЛИЯНИЕ НИЗКОТЕМПЕРАТУРНОГО ПЛАЗМЕННОГО МОДИФИЦИРОВАНИЯ УГЛЕРОДОМ И АЗОТОМ НА УПРОЧНЕНИЕ И ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ АУСТЕНИТНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | Скорынина

1. Menthe E., Bulak A., Olfe J., Zimmermann A., Rie K.-T. Improvement of the mechanical properties of austenitic stainless steel after plasma nitriding // Surface and CoatingsTechnology. 2000. Vol. 133-134. P. 259-263.

2. Sun Y. Tribocorrosion behavior of low temperature plasma carburized stainless steel // Surface and Coatings Technology. 2013. Vol. 228. № 1. P. S342-S348.

3. Ernst F., Cao Y., Michal G.M., Heuer A.H. Carbide precipitation in austenitic stainless steel carburized at low temperature // Acta Materialia. 2007. Vol. 55. № 6. P. 1895-1906.

4. Гаврилов Н.В., Меньшаков А.И. Низкотемпературное азотирование нержавеющей аустенитной стали в плазме электронного пучка при 400 °С // Физика и химия обработки материалов. 2012. № 5. С. 31-36.

5. Cao Y., Ernst F., Michal G.M. Colossal carbon supersaturation in austenitic stainless steels carburized at low temperature // Acta Materialia. 2003. Vol. 51. № 14. P. 4171-4181.

2003. Vol. 51. № 14. P. 4171-4181.

6. Sun Y. Kinetics of low temperature plasma carburizing of austenitic stainless steels // Journal of Materials Processing Technology. 2005. Vol. 168. № 2. P. 189-194.

7. Jayalakshmi M., Huilgol P., Ramachandra B.B., Udaya B.K. Microstructural characterization of low temperature plasma-nitrided 316L stainless steel surface with prior severe shot peening // Materials and Design. 2016. Vol. 108. P. 448-454.

8. Romedenne M., Rouillard F., Dupray B., Hamon D., Tabarant M., Monceau D. Carburization of austenitic and ferritic steels in carbon-saturated sodium: preliminary results on the diffusion coefficient of carbon at 873 K // Оxidation of Metals. 2016. Vol. 87. № 5-6. P. 643-653.

9. Borgioli F., Fossati A., Galvanetto E., Bacci T. Glow-discharge nitriding of AISI 316L austenitic stainless steel: influence of treatment temperature // Surface and Coatings Technology. 2005. Vol. 200. № 7. P. 2474-2480.

10. Макаров А.В., Гаврилов Н. В., Самойлова Г.В., Мамаев А.С., Осинцева А.Л., Саврай Р.А. Влияние непрерывного и газоциклического плазменного азотирования на качество наноструктурированной поверхности аустенитной нержавеющей стали // Обработка металлов (технология, оборудование, инструменты). 2017. № 2. С. 55-66.

В., Самойлова Г.В., Мамаев А.С., Осинцева А.Л., Саврай Р.А. Влияние непрерывного и газоциклического плазменного азотирования на качество наноструктурированной поверхности аустенитной нержавеющей стали // Обработка металлов (технология, оборудование, инструменты). 2017. № 2. С. 55-66.

11. Макаров А.В., Самойлова Г.В., Мамаев А.С., Осинцева А.Л., Саврай Р.А. Влияние предварительной деформационной обработки на упрочнение и качество азотированной поверхности аустенитной нержавеющей стали // Вектор науки Тольяттинского государственного университета. 2017. № 4. С. 67-74.

12. Скорынина П.А., Макаров А.В., Меньшаков А.И., Осинцева А.Л. Влияние низкотемпературной цементации в плазме электронного пучка на упрочнение и шероховатость поверхности метастабильной аустенитной стали // Обработка металлов (технология, оборудование, инструменты). 2019. Т. 21. № 2. С. 97-109.

13. Makarov A.V., Samoilova G.V., Gavrilov N.V., Mamayev A.S., Osintseva A.L., Kurennykh T.E., Savrai R.A. Effect of Preliminary Nanostructuring Frictional Treatment on the Efficiency of Nitriding of Metastable Austenitic Steel in Electron Beam Plasma // AIP Conference Proceedings. 2017. Vol. 1915. P. 030011-1030011.

2017. Vol. 1915. P. 030011-1030011.

14. Гаврилов Н.В., Мамаев А.С., Чукин А.В. Азотирование нержавеющей стали в плазме электронного пучка в импульсном и непрерывном режимах генерации // Поверхность. Рентгеновские, синхротронные и нейтронные исследования. 2017. № 11. С. 61-67.

15. Ciancaglioni I., Donnini R., Kaciulis S., Mezzi A., Montanari R., Ucciardello N., Verona-Rinati G. Surface modification of austenitic steels by low-temperature carburization // Surface and Interface Analysis. 2012. Vol. 44. № 8. P. 1001-1004.

16. Tong X.S., Zhang T., Ye W. Effect of carburizing atmosphere proportion on low temperature plasma carburizing of austenitic stainless steel // Advanced Materials, Mechanics and Industrial Engineering. 2014. Vol. 598. P. 90-93.

17. Blawert C., Mordike B.L., Collins G.A., Jirásková Y., Schneeweiss O., Perina V. Characterisation of duplex layer structures produced by simultaneous implantation of nitrogen and carbon into austenitic stainless steel X5CrNi189 // Surface and Coatings Technology. 2000. Vol. 128-129. № 1. P. 219-225.

2000. Vol. 128-129. № 1. P. 219-225.

18. Corujeira G.S., Dong H. EBSD and AFM observations of the microstructural changes induced by low temperature plasma carburising on AISI 316 // Applied Surface Science. 2011. Vol. 258. № 1. P. 608-613.

19. Menezes M.R., Godoy C., Buono V.T.L., Schvartzman M., Avelar-Batista Wilson J.C. Effect of shot peening and treatment temperature on wear and corrosion resistance of sequentially plasma treated AISI 316L steel // Surface and Coatings Technology. 2017. Vol. 309. P. 651-662.

20. Lin Y., Lu J., Wang L., Xu T., Xue Q. Surface nanocrystallization by surface mechanical attrition treatment and its effect on structure and properties of plasma nitrided AISI 321 stainless steel // Acta Materialia. 2006. Vol. 54. № 20. P. 5599-5605.

Влияние химико-термической обработки на топографию поверхности титана

Влияние химико-термической обработки на топографию поверхности титана

И. Н. Погрелюк$^{1}$, C. {2}$Национальный университет «Львовская политехника», ул. Степана Бандеры, 12, 79013 Львов Украина

{2}$Национальный университет «Львовская политехника», ул. Степана Бандеры, 12, 79013 Львов Украина

Получена: 13.03.2017. Скачать: PDF

Проанализировано влияние химико-термической обработки (азотирования и борирования) на топографию поверхности технически чистого титана Grade 2. Установлено, что во время термодиффузионного насыщения азотом или бором при температуре 750°C на поверхности формируется однофазная нитридная (Ti$_2$N) или боридная (TiB) плёнки. С увеличением температуры насыщения до 900°C сформированная поверхностная плёнка становится двухфазной (TiN + Ti$_2$N или TiB$_2$ + TiB). Установлено, что независимо от способа химико-термической обработки (азотирования, борирования) шероховатость поверхности титана Grade 2 повышается. Однако комбинация высотных, шаговых и дополнительных (асимметрия, эксцесс) параметров шероховатости поверхности титана выгодно выделяет борирование по сравнению с азотированием.

Ключевые слова: титан, азотирование, борирование, структурно-фазовое состояние, микротвёрдость, топография поверхности, шероховатость.

ЦИТИРОВАННАЯ ЛИТЕРАТУРА

- C. Leyens and M. Peters, Titanium and Titanium Alloys: Fundamentals and Applications (Weinheim: Wiley-VCH: 2003). Crossref

- А. Н. Петрунько, Ю. Г. Олесов, В. А. Дрозденко, Титан в новой технике (Москва: Металлургия: 1979).

- D. M. Brunette, P. Tengvall, М. Textor, and P. Thomsen, Titanium in Medicine (Berlin: Springer: 2001). Crossref

- В. А. Богуслаев, Ал. А. Олейник, Ан. А. Олейник, Д. В. Павленко, С. А. Субботин, Прогрессивные технологии моделирования, оптимизации и интеллектуальной автоматизации этапов жизненного цикла авиационных двигателей (Запорожье: Мотор Сич: 2009).

- А. Ф. Аксенов, И. Е.

Полищук, Э. А. Кульгавый, А. С. Синьковский, Трение и износ, 3, № 3: 422 (1982).

Полищук, Э. А. Кульгавый, А. С. Синьковский, Трение и износ, 3, № 3: 422 (1982). - В. М. Федірко, І. М. Погрелюк, Азотування титану та його сплавів (Київ: Наукова думка: 1995).

- S. Aich and K. S. Ravi Chandran, Metall. Mater. Trans. A, 33, Iss. 11: 3489 (2002). Crossref

- O. Tkachuk, Ya. Matychak, I. Pohrelyuk, and V. Fedirko, Металлофиз. новейшие технол., 36, № 8: 1079 (2014). Crossref

- W. Sha, H. Ali, and X. Wu, Surf. Coat. Technol., 202, Iss. 24: 5832 (2008). Crossref

- А. Г. Суслов, Инженерный журнал, № 1: 6 (2000).

- І. М. Погрелюк, Х. Б. Василів, В. М. Федірко, О. В. Самборський, Фіз.-хім. механіка матеріалів, № 3: 57 (2010).

- А.

А. Алиев, В. П. Булгаков, Б. С. Приходько, Вестник Астраханского государственного технического университета, № 1: 8 (2004).

А. Алиев, В. П. Булгаков, Б. С. Приходько, Вестник Астраханского государственного технического университета, № 1: 8 (2004). - В. В. Порошин, Основы комплексного контроля топографии поверхности деталей (Москва: Машиностроение: 2007).

- С. С. Дьяченко, И. В. Пономаренко, Прогресивні технології і системи машинобудування, 47, № 1: 128 (2014).

- J. Kim, E. Lim, and Y. Jung, J. Cent. South Univ., No. 1: 155 (2012). Crossref

- В. Н. Федирко, И. Н. Погрелюк, Титан, № 3: 31 (2011).

- І. М. Погрелюк, В. М. Федірко, О. В. Самборський, Наукові нотатки, № 31: 265 (2011).

- L. I. Muravsky, A. B. Kmet’, and T. I. Voronyak, Opt. Lasers Eng., 50, Iss. 11: 1508 (2012). Crossref

Влияние механизмов азотирования на шероховатость поверхности серого чугуна, подвергнутого плазменному и газовому азотированию/нитроцементации

опубликовано

В среду, 23 июня 2021 г. в

Блог

в

Блог

Впервые опубликовано в выпуске журнала Heat Treating Progress за март/апрель 2007 г. Нажмите здесь, чтобы увидеть исходный контент.

Механизм плазменного (ионного) азотирования широко изучался в течение последних 40 лет. Существует общее мнение, что существенную роль в переносе азота играют ионы и радикалы азота, такие как N+, N

Механизм газового азотирования с использованием аммиака менее противоречив и рассматривается как каталитическая реакция аммиака с железом, приводящая к образованию активных атомов азота в состоянии покоя и их хемосорбции по реакции:

2NH 3 →2N ad +3H 2

Различия в механизмах переноса азота между двумя методами имеют различные практические последствия. Например, плазменное азотирование считается методом с низким потенциалом азотирования, не позволяющим получить толстую зону соединения, а плазменное азотирование не проникает в маленькие отверстия, полости и т. д., поэтому этот процесс можно использовать для упрочнения спеченного чугуна с низкой плотностью. части. Эта характеристика плазмы также используется для механического маскирования. Для сравнения, при газовом азотировании можно получить составную зону (белый слой) практически любой толщины, контролируя потенциал азотирования с помощью датчиков водорода или кислорода и современных автоматических методов. Также газовое азотирование можно использовать для упрочнения деталей с небольшими отверстиями, например, в плунжерах дизельных форсунок, и для азотирования всей поверхности любого изделия. Надлежащее определение соответствующих преимуществ и недостатков двух методов могло бы значительно улучшить их использование.

Например, плазменное азотирование считается методом с низким потенциалом азотирования, не позволяющим получить толстую зону соединения, а плазменное азотирование не проникает в маленькие отверстия, полости и т. д., поэтому этот процесс можно использовать для упрочнения спеченного чугуна с низкой плотностью. части. Эта характеристика плазмы также используется для механического маскирования. Для сравнения, при газовом азотировании можно получить составную зону (белый слой) практически любой толщины, контролируя потенциал азотирования с помощью датчиков водорода или кислорода и современных автоматических методов. Также газовое азотирование можно использовать для упрочнения деталей с небольшими отверстиями, например, в плунжерах дизельных форсунок, и для азотирования всей поверхности любого изделия. Надлежащее определение соответствующих преимуществ и недостатков двух методов могло бы значительно улучшить их использование.

Различия в плазменном и газовом азотировании продемонстрированы на обычных серых чугунах, которые часто используются в качестве оснастки во многих операциях штамповки.

Высококачественная отделка таких инструментов в соответствии с требованиями к поверхности класса А после термохимической обработки имеет первостепенное значение для достижения хороших и долговечных эксплуатационных характеристик при производстве. Требования к качеству поверхности еще более важны для инструментов, предназначенных для штамповки современных материалов, таких как современные высокопрочные стали (AHSS), в том числе DP49.0 двухфазная сталь. Следовательно, шероховатость после азотирования должна быть сведена к минимуму, а любые отделочные операции не должны быть слишком дорогостоящими. Авторы заметили, что штампы из серого чугуна после газового азотирования становятся более шероховатыми и требуют большей доводки, чем штампы, подвергнутые плазменному азотированию, что с высокой вероятностью является результатом различий в механизмах азотирования двух методов.

Экспериментальный

Все опыты выполнены на образцах серого чугуна марки Г3500, имеющих следующий химический состав в мас.%:

2,8-3,2C, 1,5-2,2 Si, 0,7-1,0 Mn, 0,35-0,50 Cr, 0,35-0,50 Mo, < 0,7 Cu, < 0,15 S,

< 0,10042 бал. Fe

Образцы были отшлифованы с использованием металлографической полировальной бумаги с зернистостью 600x. Плазменную нитроцементацию проводили в смеси газов азота и водорода, содержащей 2% метана. Контролируемое газовое азотирование проводили в смеси газов аммиака, азота и водорода, а также в случае цикла нитроцементации с углекислым газом. Система газового азотирования была оснащена датчиком водорода и автоматическим регулированием потенциала азотирования. Параметры процесса показаны на

Результаты

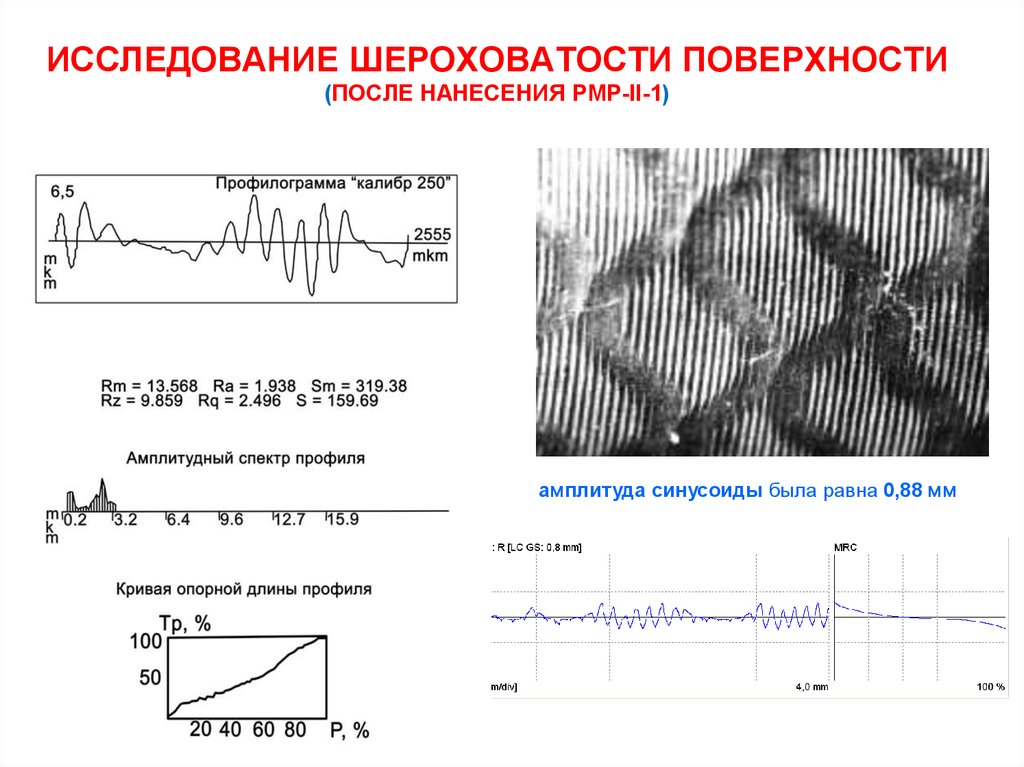

Высокотемпературная (1050°F или 566°C) газовая нитроцементация привела к значительно более шероховатой поверхности. Шаги, предпринятые для минимизации проблемы, включали попытку азотирования вместо нитроцементации и использование более низкой температуры обработки (968 ° F или 520 ° C) и более низкого потенциала азотирования. Эти условия обработки уменьшали шероховатость поверхности по сравнению с нитроцементированными образцами, но шероховатость поверхности оставалась неудовлетворительной. Для сравнения, плазменная обработка привела к значительно меньшей шероховатости поверхности с очень небольшим количеством открытых микроканавок и полостей на поверхности (рис. 1 и 2). Данные по шероховатости поверхности после обработки приведены в табл. 2. R max для поверхностей с плазменным азотированием, хотя и намного ниже, чем после газового азотирования, все же сравнительно высоки для применения в штамповочном инструменте. Однако следует отметить, что эти пики сделаны из рыхлых отложений нитридов из плазмы, которые не слишком сильно прилипают к поверхности и могут быть легко удалены простой операцией полировки щеткой из мягкой проволоки.

Эти условия обработки уменьшали шероховатость поверхности по сравнению с нитроцементированными образцами, но шероховатость поверхности оставалась неудовлетворительной. Для сравнения, плазменная обработка привела к значительно меньшей шероховатости поверхности с очень небольшим количеством открытых микроканавок и полостей на поверхности (рис. 1 и 2). Данные по шероховатости поверхности после обработки приведены в табл. 2. R max для поверхностей с плазменным азотированием, хотя и намного ниже, чем после газового азотирования, все же сравнительно высоки для применения в штамповочном инструменте. Однако следует отметить, что эти пики сделаны из рыхлых отложений нитридов из плазмы, которые не слишком сильно прилипают к поверхности и могут быть легко удалены простой операцией полировки щеткой из мягкой проволоки.

Сложные зоны, образовавшиеся в образцах, подвергнутых газовой азотации и азотированию, имели очень неравномерную толщину с непостоянным компактным участком и древовидными корнями вдоль чешуек графита и между поверхностными трещинами и дефектами (рис. 3). Суммарное проникновение во внутреннюю структуру этих корней составной зоны в несколько раз превышало мощность компактной части зоны. Таким образом, удельный объем приповерхностного слоя становился локально больше, чем объем основной матрицы, в результате чего области повышенного объема выходили за пределы исходной поверхности. Кроме того, растрескивание и пластическая деформация в этой области усиливали эффект шероховатости.

3). Суммарное проникновение во внутреннюю структуру этих корней составной зоны в несколько раз превышало мощность компактной части зоны. Таким образом, удельный объем приповерхностного слоя становился локально больше, чем объем основной матрицы, в результате чего области повышенного объема выходили за пределы исходной поверхности. Кроме того, растрескивание и пластическая деформация в этой области усиливали эффект шероховатости.

В образце после плазменной обработки зона соединения была очень однородной и компактной без каких-либо существенных дефектов.

Примеры использования в промышленности

В промышленности негативные последствия газового азотирования штампов и формовочных штампов из серого чугуна могут быть даже более заметными, чем в лаборатории, поскольку эти типы крупных отливок очень часто имеют дефекты микроструктуры, неоднородность, обезуглероживание поверхности и чешуйки киш-графита, показанные на рис. 4 и 5. Возможно, что «отверстия» вблизи графитовых чешуек на поверхности серого чугуна, такие как на рис. 5, позволяют аммиаку глубже проникать в материал.

5, позволяют аммиаку глубже проникать в материал.

Дискуссия

Поверхностные дефекты серого чугуна образуются при операциях механической обработки, выполняемых на литой поверхности в процессе окончательного формирования геометрии штампа, в результате физических различий между графитом и преимущественно перлитной матрицей. Графитовые хлопья позволяют легко и свободно обрабатывать чугун, создавая разрывы в металлической матрице. Поэтому при механической обработке стружка ломается, а не пластически деформируется или размазывается по поверхности режущим инструментом. В результате сплошной обработки поверхностные пустоты и трещины заполняются не металлическими компонентами матрицы, а графитом или остаются открытыми. Кроме того, поверхность раздела между графитовыми чешуйками и матрицей может быть не такой когерентной вблизи поверхности, как в сердцевине.

При плазменном азотировании материалов с пористой поверхностью, таких как чугун, получаемые упрочненные слои превосходят слои, получаемые при газовом азотировании. Плазменные слои очень компактны, что способствует более гладкой поверхности. Это результат неспособности активных частиц, образующихся в плазме над катодом, проникать в небольшие полости и щели, находящиеся под поверхностью обрабатываемого материала. Эти частицы, скорее всего, являются ионами N 2 +, которые также считаются предшественниками для образования любых других ионов при плазменном азотировании.

Плазменные слои очень компактны, что способствует более гладкой поверхности. Это результат неспособности активных частиц, образующихся в плазме над катодом, проникать в небольшие полости и щели, находящиеся под поверхностью обрабатываемого материала. Эти частицы, скорее всего, являются ионами N 2 +, которые также считаются предшественниками для образования любых других ионов при плазменном азотировании.

Очень сложные реакции между этими ионами приводят к образованию активных атомов азота (N), время жизни которых превышает 1,0 секунды, и они являются основными частицами, ответственными за плазменное азотирование. Хотя длина свободного пробега атомов азота по прямой линии может быть сравнительно большой в зависимости от используемого давления, их столкновения с твердым изделием деактивируют их до того, как они смогут войти в ограниченное пространство под поверхностью катода, и, следовательно, их пробег очень велик. ограничено. Кроме того, продукты реактивного распыления частично возвращаются на поверхность катода и заполняют полости и микропоры, сводя к минимуму проникновение азотирующих частиц за счет простой механической маскировки.

В отличие от плазменного азотирования молекулы аммиака при газовом азотировании сначала проникают во все замкнутые пространства, а затем при столкновениях с твердым телом (стенками полостей) генерируют активные атомы азота. Следовательно, они имеют более продолжительный эффект и, проникая глубоко, производят очень значительные корни сложной зоны под поверхностью (рис. 6). Эти процессы увеличивают удельный объем приповерхностного слоя и, вызывая локальную пластическую деформацию материала, приводят к локальному вздутию поверхности, увеличивая тем самым ее шероховатость.

Заключение

Основываясь на оценке экспериментальных данных, простые, логические следствия различий между механизмами плазменного и газового азотирования показывают, что существуют ограничения степени идентичности результатов этих двух методов. При обработке изделий из серых чугунов плазменное азотирование не проникает вглубь материала, поэтому образование азотированного слоя ограничивается только поверхностью изделия. Таким образом, плазменное азотирование не имеет ограничений по механизму азотирования при обработке любых литых или пористых материалов. С другой стороны, газовое азотирование из-за его способности глубоко проникать в эти материалы не может быть легко использовано в таких приложениях.

Таким образом, плазменное азотирование не имеет ограничений по механизму азотирования при обработке любых литых или пористых материалов. С другой стороны, газовое азотирование из-за его способности глубоко проникать в эти материалы не может быть легко использовано в таких приложениях.

Это написали Эдвард Ролински (старший научный сотрудник) и Гэри Шарп (основатель и генеральный директор) Advanced Heat Treat Corp. 232-5221.

- чугун

- Эдвард Ролински

- газовое азотирование

- азотирование

- нитроцементация

- плазменное азотирование

- штампы для штамповки

Влияние предшествующей шероховатости поверхности на усталостную долговечность азотированных образцов

Главная Форум по дефектам и диффузии Форум по дефектам и диффузии Vol. 405 Влияние предшествующей шероховатости поверхности на усталость…

405 Влияние предшествующей шероховатости поверхности на усталость…

Предварительный просмотр статьи

Аннотация:

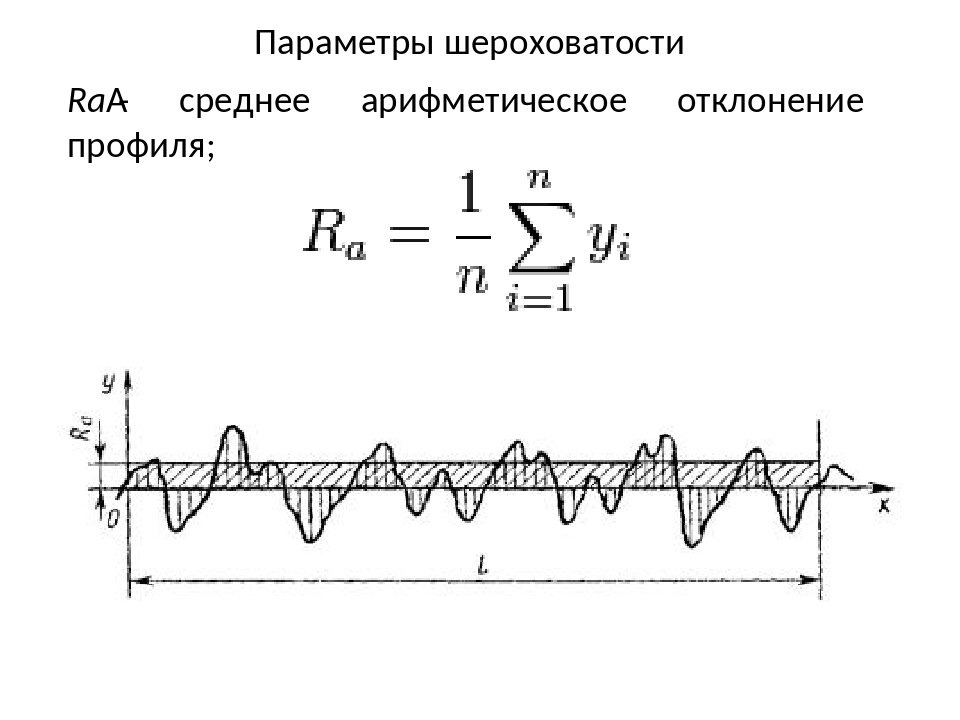

Влияние шероховатости поверхности исходных образцов (предварительной шероховатости) из низколегированной высокопрочной стали на их усталостную долговечность после цементации изучали путем испытаний на вращательный изгиб исходных и азотированных образцов. Во всем диапазоне кривых S-N усталостная прочность первичных образцов после токарно-токарной обработки (высокая шероховатость), естественно, была значительно выше, чем у образцов после шлифовки (низкая шероховатость). Как и ожидалось, усталостная прочность азотированных образцов была выше, чем у первичных образцов, при усреднении по всему диапазону усталостной долговечности. При различении шероховатых и гладких азотированных образцов малоцикловая усталостная прочность шероховатых образцов оказалась ниже, чем у гладких, и наоборот в многоцикловой области. Это можно объяснить тем, что в области малых циклов трещины в шероховатых образцах зарождались от глубоких поверхностных дефектов, а в гладких образцах они зарождались от неглубоких дефектов (или по типу «рыбий глаз»), что удлиняло стадию их зарождения. Почти все трещины в области высоких циклов инициировались как «рыбий глаз», но протяженность азотированных слоев в шероховатых образцах была несколько выше, чем в гладких образцах. Поэтому центры «рыбий глаз» были смещены дальше внутрь шероховатых образцов, что увеличило их усталостную долговечность.

Почти все трещины в области высоких циклов инициировались как «рыбий глаз», но протяженность азотированных слоев в шероховатых образцах была несколько выше, чем в гладких образцах. Поэтому центры «рыбий глаз» были смещены дальше внутрь шероховатых образцов, что увеличило их усталостную долговечность.

Доступ через ваше учреждение

* – Автор, ответственный за переписку

использованная литература

[1] К. Генель, М. Демиркол, М. Капа, Матер. науч. Eng А 279(2000) 207-216.

[2]

К. Х. Прабхудев, Справочник по термической обработке сталей. Тата Макгроу-Хилл, Нью-Дели, (1988).

Х. Прабхудев, Справочник по термической обработке сталей. Тата Макгроу-Хилл, Нью-Дели, (1988).

[3] М.Р. Баюми, А.К. Абдельлатиф, англ. Фракт. Механика 51 (1995) 861-870.

[4] К. Сламечка, Ю. Поклуда, М. Кианикова, Ш. Майор, И. Дворжак, Int. Дж. Усталость 32 (2010) 921-928.

DOI: 10.1016/j.ijfatigue.2009.07.009

[5]

К.

Полищук, Э. А. Кульгавый, А. С. Синьковский, Трение и износ, 3, № 3: 422 (1982).

Полищук, Э. А. Кульгавый, А. С. Синьковский, Трение и износ, 3, № 3: 422 (1982). А. Алиев, В. П. Булгаков, Б. С. Приходько, Вестник Астраханского государственного технического университета, № 1: 8 (2004).

А. Алиев, В. П. Булгаков, Б. С. Приходько, Вестник Астраханского государственного технического университета, № 1: 8 (2004).