Влияние химических элементов на свойства стали: Влияние химических элементов на свойства стали

alexxlab | 14.03.2023 | 0 | Разное

Как различные химические элементы влияют на свойства сталей

На сегодняшний день сталеплавильные заводы могут выплавлять сотни марок сталей. Есть четыре основных параметра для их классификации:

- По назначению стали могут быть конструкционными, инструментальными или специальными. Первые используют для изготовления деталей машин или элементов строительных конструкций; инструментальные оптимальны для изготовления мерительного, режущего или штампового инструмента; специальные востребованы для получения жаропрочных, коррозионностойких и прочих изделий с особыми характеристиками.

- По качеству различают стали обыкновенные, качественные, высококачественные и особо высококачественные. Чем выше качество, тем меньше в стали вредных примесей, ухудшающих ее свойства.

- По степени раскисления стали бывают кипящими, полуспокойными и спокойными. Такое деление тоже связано с количеством вредных примесей. В первую очередь – кислорода.

- По химическому составу различают углеродистые и легированные стали.

Характеристики сталей формируются в процессе их выплавки

Какие элементы могут входить в состав сталей

Элементы, которые входят в состав сталей, можно разбить на три группы:

- К первой относятся основные элементы, которые обязательно присутствуют во всех сталях: железо и углерод.

- Ко второй – примеси. Их в свою очередь можно разделить еще на три группы:

- Фосфор, сера, кремний и марганец по-разному влияют на свойства сталей, но всегда есть в небольших количествах, поэтому их относят к постоянным.

- Кислород, водород и азот тоже есть во всех сталях, но все они нежелательны и отрицательно влияют на свойства. Их относят к скрытым.

- Мышьяк, медь, цинк, свинец, олово и ряд других элементов встречаются не в каждой марке стали. Их присутствие – особенность месторождений, где добывают руду.

Такие примеси считают случайными.

Такие примеси считают случайными.

- К третьей группе относят легирующие элементы: хром, ванадий, молибден, вольфрам и прочие. Их целенаправленно добавляют в стали для получения нужных свойств.

Как различные химические элементы влияют на свойства сталей

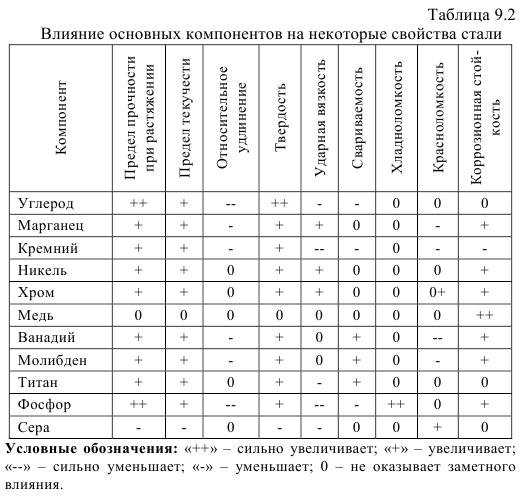

Химические элементы по-разному влияют на механические свойства сталей:

- Основные элементы:

- Углерод (С) оказывает прямое влияние на способность стали сопротивляться деформации. При увеличении его содержания возрастают твердость, прочность и упругость, но одновременно снижаются свариваемость, обрабатываемость и вязкость.

- Примеси:

- Фосфор (Р) оказывает положительное влияние на коррозионную стойкость, обрабатываемость и прочность сталей, но ухудшает их вязкость, пластичность и повышает хрупкость при низких температурах.

- Сера (S) улучшает обрабатываемость сталей резанием, но повышает их хрупкость при высоких температурах, снижает коррозионную стойкость, пластичность, истираемость, свариваемость и сопротивление усталости.

- Кремний (Si) способствует повышению прочности, упругости, окалиностойкости, кислотостойкости, твердости и электросопротивления, но при содержании более 2 % делает их хрупкими при высоких температурах.

- Кислород (О2) снижает вязкость и пластичность сталей.

- Марганец (Mn) считается полезной примесью: он нейтрализует вредное влияние на свойства сталей серы и кислорода. Кроме того, этот элемент повышает прочность, твердость, износоустойчивость и стойкость к ударным нагрузкам.

- Водород (Н2) увеличивает хрупкость сталей.

- Азот (N2 ) оказывает такое же вредное влияние на свойства сталей, как и кислород: снижает их вязкость и пластичность.

- Медь (Cu) улучшает пластичность и коррозионную стойкость.

- Свинец (Pb) улучшает обрабатываемость.

- Цинк (Zn) повышает коррозионную стойкость сталей.

- Олово (Sn) снижает пластичность и повышает хрупкость сталей.

- Мышьяк повышает коррозионную стойкость, но незначительно снижает их пластичность.

Прочность и долговечность зависят от механических свойств металлопроката, которые задаются химическим составом сталей

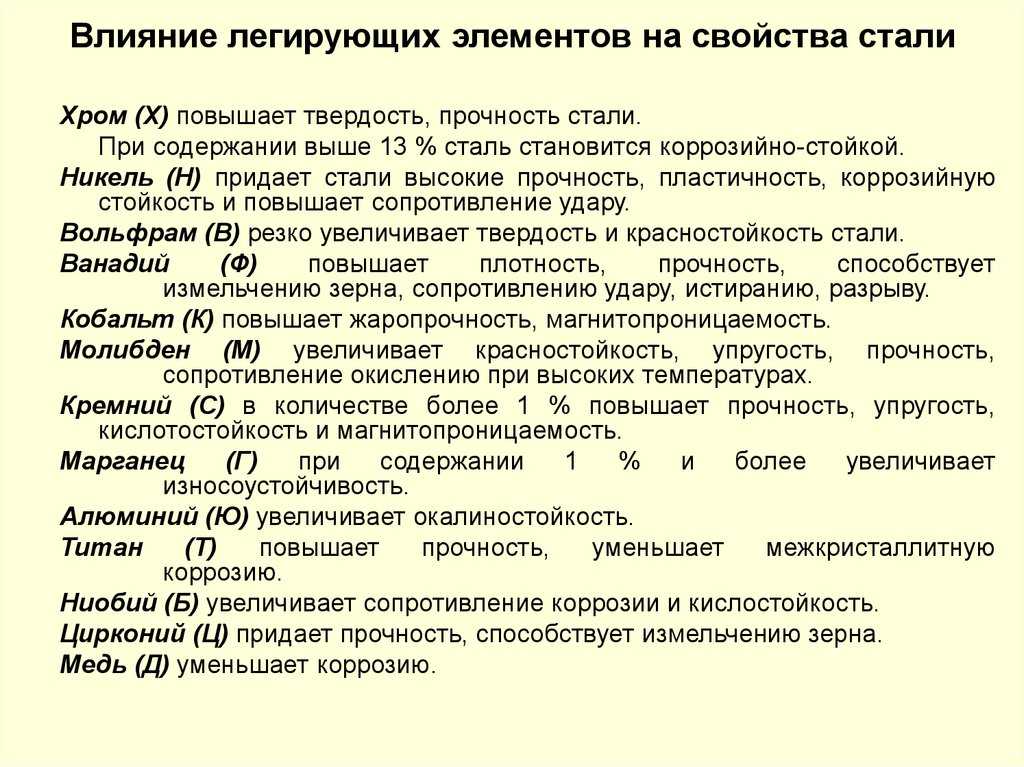

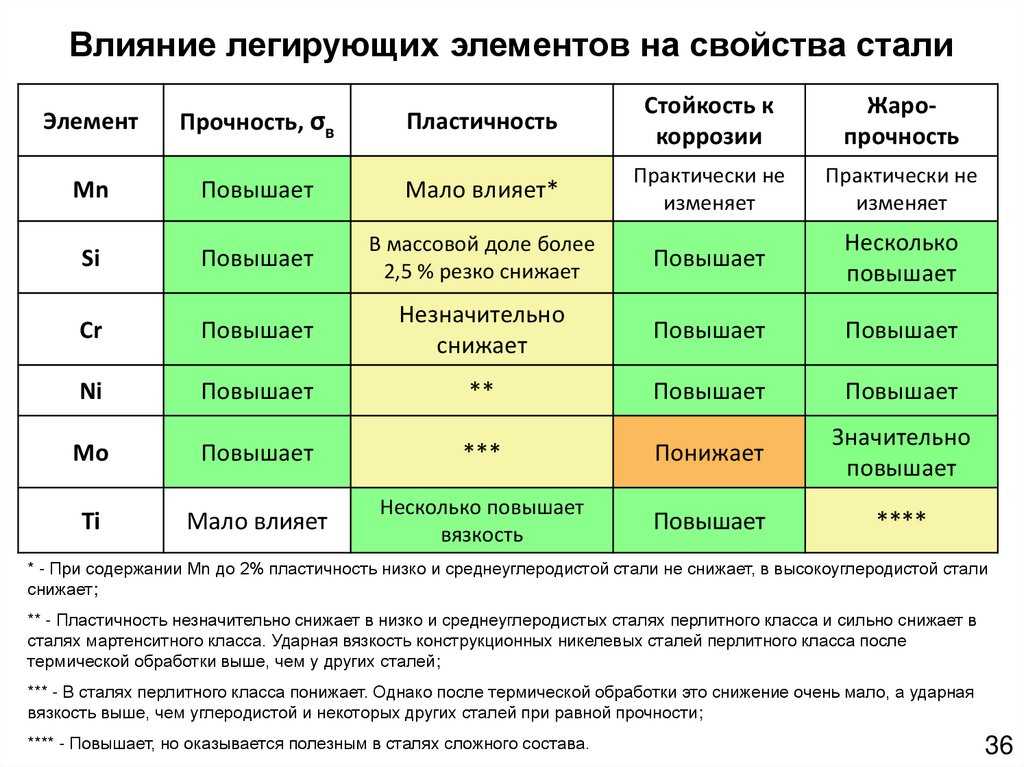

- Легирующие элементы:

- Хром (Cr) увеличивает твердость, коррозионную стойкость, ударную вязкость, истираемость, жаростойкость, улучшает режущие свойства сталей, но одновременно ухудшает их теплопроводность и пластичность.

- Ванадий (V) способствует росту прочности и твердости, улучшению их свариваемости.

- Молибден (Мо) улучшает антикоррозионные свойства сталей, их прочность, твердость, устойчивость к ударным нагрузкам, упругость, окалиностойкость, но ухудшает свариваемость.

- Вольфрам (W) увеличивает твердость, сопротивление истираемости, антикоррозионные свойства, но, как и молибден или ванадий, ухудшает свариваемость.

- Ниобий (Nb) положительно влияет на коррозионную стойкость и кислотостойкость сталей.

- (Ti) увеличивает пластичность, прочность, антикоррозионные свойства сталей, улучшает их обрабатываемость.

- Никель (Ni) способствует увеличению упругости, прочности, коррозионной стойкости, улучшает ковкость сталей, но снижает их теплопроводность.

- Кобальт (Co) положительно влияет на показатели жаропрочности, их сопротивляемость ударным нагрузкам и магнитные свойства.

- Алюминий (Al) считается хорошим раскислителем. Он способствует повышению прочности, твердости, окалиностойкости и жаростойкости сталей.

- Церий (Се) положительно влияет на показатели пластичности и прочности.

- Неодим (Nd) уменьшает количество серы в сталях и снижает ее вредное влияние на свойства, уменьшает пористость, улучшает качество поверхности. Аналогичное влияние на характеристики сталей оказывают лантан (La) и цезий (Cs).

Заключение

Химические элементы могут ухудшать или улучшать отдельные характеристики сталей. Часть из них неизбежно оказывается в их составе, другие добавляют целенаправленно. От правильно подобранного баланса и зависят конечные свойства сталей.

Часть из них неизбежно оказывается в их составе, другие добавляют целенаправленно. От правильно подобранного баланса и зависят конечные свойства сталей.

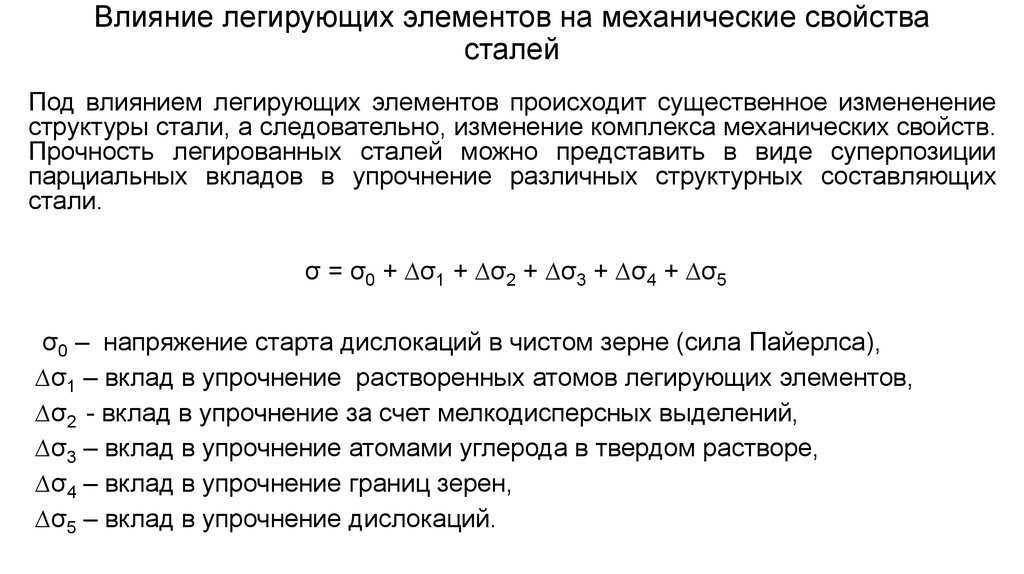

Влияние химических элементов на свойства стали и чугуна

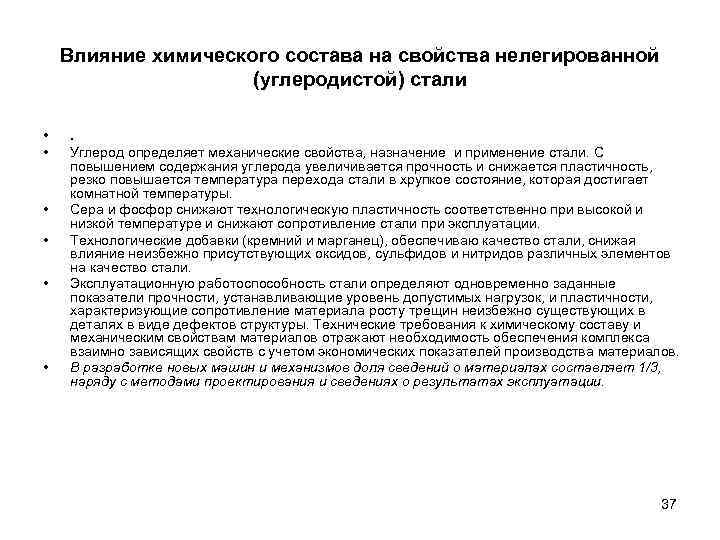

Стали. С увеличением содержания углерода (рис.1.30) повышаются твердость и прочность, снижается пластичность, улучшается обработка резанием, повышается закаливаемость, но ухудшается свариваемость стали. Твердость и прочность тем выше, чем выше дисперсность (более мелкие кристаллы) феррита и цементита.

Вредными примесями для стали являются S, P, O, H, N. Сера S ухудшает пластичность и вязкость; сталь становится хрупкой при высоких температурах (красноломкость), поэтому серы должно быть в сталях менее 0,03%. При наличии серы в сплаве по краям зерен создается эвтектика FeS, которая при температурах выше 985 °С плавится, поэтому по границам зерен образуются трещины и металл разрушается.

Наличие фосфора Р в стали приводит к хладноломкости (возникают трещины уже при комнатной температуре и, особенно, интенсивно при отрицательных температурах), ухудшается пластичность и вязкость сплава. В высококачественных сталях должно быть фосфора менее 0,03%.

В высококачественных сталях должно быть фосфора менее 0,03%.

Марганец Mn раскисляет сталь и нейтрализует вредное влияние серы S,. повышает прочность и износостойкость стали.

Кремний Si повышает упругость и прочность стали, увеличивает предел текучести, что снижает возможности холодной штамповки и высадки металла.

Чугуны. Микроструктура чугунов (табл. 14) зависит от скорости охлаждения металла: при быстром охлаждении будет белый чугун (углерод находится в химически связанном состоянии в виде цементита и ледебурита) , а при медленном охлаждении будет серый чугун (углерод находится в виде графита).

Таблица 1.4 Марки и механические характеристики чугунов.

Группы чугунов | Марки чугунов | sb, МПа | НВ | d , % |

Серые | СЧ 10 | 100 | 120…150 |

|

| СЧ 15 | 150 | 130…241 |

|

| ……… | ……… | ……. |

|

| СЧ 35 | 350 | 179…290 |

|

Высокопрочные | ВЧ 35 | 350 | 140…170 | 22 |

| ВЧ 40 | 400 | 140…202 | 15 |

| ……… | ………. | …….. | ……… |

| ВЧ 100 | 1000 | 270…360 | 2 |

Ковкие | КЧ 30-6 | ³ 300 | £ 163 | 6 |

| КЧ 33-8 | ³ 330 | £ 163 | 8 |

| КЧ 37-12 | ³ 370 | £ 163 | 12 |

| ……. | ……. | …… | |

| КЧ 63-2 | ³ 630 | £ 269 | 2 |

Кремний Si способствует графитизации чугуна, и улучшает его литейные свойства. В серых чугунах содержится 0,8 …4,5% Si.

Марганец Mn способствует отбеливанию чугуна, но содержание Mn до 1,2% полезно, т.к. увеличиваются твердость и прочность чугуна.

Фосфор Р повышает жидкотекучесть чугуна, поэтому допустимо его содержание до 0,4%, но в ответственных чугунных отливках содержится фосфора менее 0,15%, т.к. с ростом содержания его увеличивается хрупкость чугуна.

Сера S затрудняет графитизацию, увеличивает хрупкость и ухудшает жидкотекучесть чугуна, поэтому серы в чугунах должно быть не более 0,1%.

Серые чугуны делятся на модифицированные, высокопрочные и ковкие (табл. 1.4.).

В серых чугунах графит имеет пластинчатую форму, в высокопрочных- шаровидную, а в ковких- хлопьевидную.

Примеры обозначения чугунов:

СЧ25 ГОСТ 1412-85, ВЧ 50 ГОСТ 7293-85.

Влияние химических элементов на сталь

Вы когда-нибудь задумывались, что на самом деле означают все эти элементы, перечисленные в отчете об испытаниях материалов? Читай дальше!

Углерод

Углерод обычно считается наиболее важным легирующим элементом в стали и может присутствовать в количестве до 2% (хотя в большинстве свариваемых сталей его содержание составляет менее 0,5%). Повышенное количество углерода повышает твердость и прочность на растяжение, а также реакцию на термическую обработку (прокаливаемость). Повышенное количество углерода снижает свариваемость.

Сера

Сера обычно является нежелательной примесью в стали, а не легирующим элементом. В количествах, превышающих 0,05%, он вызывает хрупкость и ухудшает свариваемость. Легирующие добавки серы в количестве от 0,10% до 0,30% улучшают обрабатываемость стали. Такие типы могут называться «ресульфурированными» или «свободнообрабатываемыми». Легкообрабатываемые сплавы не предназначены для использования там, где требуется сварка.

В количествах, превышающих 0,05%, он вызывает хрупкость и ухудшает свариваемость. Легирующие добавки серы в количестве от 0,10% до 0,30% улучшают обрабатываемость стали. Такие типы могут называться «ресульфурированными» или «свободнообрабатываемыми». Легкообрабатываемые сплавы не предназначены для использования там, где требуется сварка.

Фосфор

Фосфор обычно считается нежелательной примесью в сталях. Он обычно содержится в количестве до 0,04% в большинстве углеродистых сталей. В закаленных сталях это может привести к охрупчиванию. В низколегированные высокопрочные стали фосфор может добавляться в количестве до 0,10 % для повышения прочности и коррозионной стойкости.

Кремний

Обычно лишь небольшое количество (0,20%) кремния присутствует в стальном прокате, когда он используется в качестве раскислителя. Однако в стальных отливках обычно присутствует от 0,35 до 1,00%. Кремний растворяется в железе и имеет тенденцию упрочнять его. Наплавленный металл обычно содержит примерно 0,50% кремния в качестве раскислителя. Некоторые присадочные металлы могут содержать до 1% для обеспечения улучшенной очистки и раскисления при сварке на загрязненных поверхностях. Когда эти присадочные металлы используются для сварки на чистых поверхностях, прочность полученного металла сварного шва будет заметно увеличена. Возникающее в результате снижение пластичности может вызвать проблемы с растрескиванием.

Некоторые присадочные металлы могут содержать до 1% для обеспечения улучшенной очистки и раскисления при сварке на загрязненных поверхностях. Когда эти присадочные металлы используются для сварки на чистых поверхностях, прочность полученного металла сварного шва будет заметно увеличена. Возникающее в результате снижение пластичности может вызвать проблемы с растрескиванием.

Марганец

Стали обычно содержат не менее 0,30% марганца, так как он способствует раскислению стали, предотвращает образование сульфида железа и включений, а также повышает прочность за счет повышения прокаливаемости стали. В некоторых углеродистых сталях можно найти количества до 1,5%.

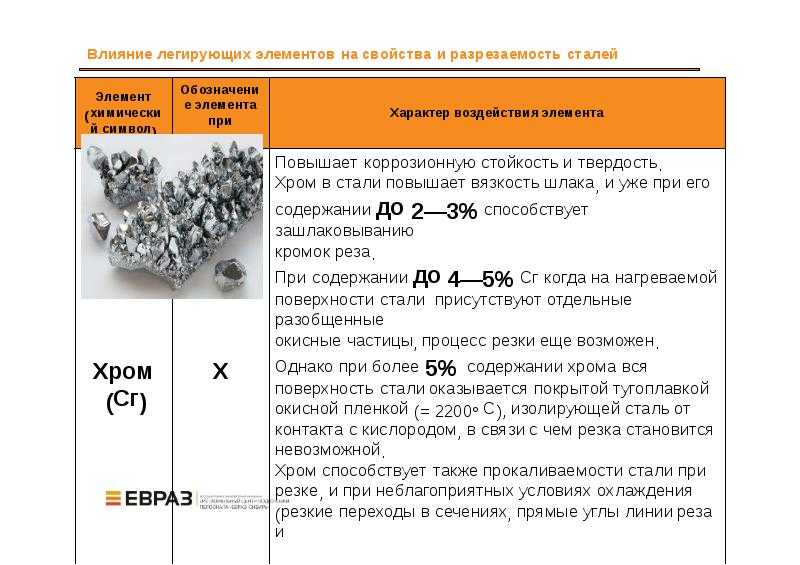

Хром

Хром является мощным легирующим элементом стали. Сильно повышает прокаливаемость стали, заметно повышает коррозионную стойкость сплавов в окислительных средах. Его присутствие в некоторых сталях может вызвать чрезмерную твердость и растрескивание в сварных швах и рядом с ними. Нержавеющие стали могут содержать более 12% хрома.

Нержавеющие стали могут содержать более 12% хрома.

Молибден

Молибден является сильным карбидообразователем и обычно присутствует в легированных сталях в количестве менее 1%. Повышает прокаливаемость и прочность при повышенных температурах. В аустенитных нержавеющих сталях улучшает стойкость к точечной коррозии.

Никель

Никель добавляется в стали для повышения прокаливаемости. Он часто улучшает ударную вязкость и пластичность стали, даже при повышенной прочности и твердости. Он часто используется для повышения ударной вязкости при низких температурах.

Алюминий

Алюминий добавляется в сталь в очень небольших количествах в качестве раскислителя. Это также измельчитель зерна для повышения прочности; стали с умеренными добавками алюминия были изготовлены с «мелкозернистой практикой».

Ванадий

Добавление ванадия приводит к повышению прокаливаемости стали. Он очень эффективен, поэтому его добавляют в незначительных количествах. При содержании выше 0,05% сталь может становиться хрупкой во время обработки для снятия термических напряжений.

При содержании выше 0,05% сталь может становиться хрупкой во время обработки для снятия термических напряжений.

Общие определения стали

Чугунный слиток

Сроки и условия гарантии каждого производителя могут различаться. Большинство производителей ремонтируют, заменяют или исправляют любые дефекты материала или изготовления в течение различных периодов времени. Многие стальные резервуары, построенные более 60 лет назад, используются до сих пор. TI1is свидетельствует об эффективности, надежности и экономичности стальных конструкций. Надлежащее техническое обслуживание, улучшенные краски и системы катодной защиты значительно увеличили ожидаемый срок службы стальных резервуаров.

Низкоуглеродистый

Максимум 0,15% углерода, используется для электродов, пластин и профилей, листов, полос, отличная свариваемость.

Мягкая сталь

Максимум 0,15-0,30% углерода, используется для конструкционных профилей, пластин и стержней, хорошая свариваемость.

Средний углерод

Максимум 0,30-0,50% углерода, используется для деталей машин, хорошая свариваемость – может потребоваться предварительный и последующий подогрев.

Высокоуглеродистый

Максимум 0,50-1,00% углерода, используется для пружин, штампов, рельсов, плохая свариваемость – трудно сваривать без предварительного и последующего нагрева.

Спасибо Американскому обществу сварщиков за предоставление некоторой информации, используемой в этом ресурсе.

Избранный партнер

Plateplus, Inc.

Plateplus, Inc. поставляет горячекатаный рулон, лист и толстолистовой прокат из шести сервисных центров по обслуживанию стали, расположенных по всей территории США. / 8 футов толщиной и шириной от 48 футов до 96 футов.

www.plateplus.com

«STI/SPFA позволяет нам оставаться в курсе событий в нашей отрасли и позволяет нам оптимизировать ресурсы, которые предлагает наше членство».

Эд Маккарти

Сэмюэл Сон и Ко

Узнать больше

Как химические элементы влияют на свойства стали?

Обычно между собой мы часто обсуждаем свойства стали, какой химический элемент на нее влияет. В этой статье мы обсудим, как некоторые химические элементы влияют на механические свойства стали и другие. Как правило, сталь представляет собой сплав углерода и железа, она содержит много других элементов, некоторые из которых остаются в процессе производства стали, а другие добавляются для придания определенных свойств.

Здесь я обсуждаю некоторые химические элементы, такие как углерод, фосфор, сера, кремний, марганец, хром, алюминий, молибден, никель, ванадий и т. д. ? ”

1. Углерод (C):

Углерод играет наиболее важную роль в стали. Как правило, содержание углерода напрямую связано с прочностью и прокаливаемостью. Когда мы увеличиваем содержание углерода, прочность на растяжение и твердость также увеличиваются, а также реакция на прокаливаемость (термическая обработка). Когда углерод увеличивается, то снижаются пластичность, ковкость и обрабатываемость. Это относится и к свойствам свариваемости стали, т.к. если содержание углерода увеличивается, то соответственно ухудшается свариваемость.

Когда углерод увеличивается, то снижаются пластичность, ковкость и обрабатываемость. Это относится и к свойствам свариваемости стали, т.к. если содержание углерода увеличивается, то соответственно ухудшается свариваемость.

При содержании углерода более 0,22% ухудшаются характеристики сварки стали. Между тем, сталь с высоким содержанием углерода также снижает стойкость к воздушной коррозии, а сталь с высоким содержанием углерода в открытом поле легко ржавеет.

” вы также можете прочитать статью углеродные нанотрубки. “

2.

Марганец (Mn):Стали обычно содержат не менее 0,30 % марганца, однако в некоторых углеродистых сталях его содержание может достигать 1,5 %. Кроме того, сталь, содержащая 11-14% марганца, обладает высокой износостойкостью, а ее высокая способность к деформационному упрочнению делает ее применимой для различных применений, в том числе для изготовления брони.

Повышает прокаливаемость и прочность на растяжение, но снижает пластичность. Повышенная прокаливаемость обусловлена скоростью охлаждения, которая снижается под действием марганца в процессе закалки. Помимо воздействия на отверждение и прочность, он также выполняет роль мягкого раскислителя.

Повышенная прокаливаемость обусловлена скоростью охлаждения, которая снижается под действием марганца в процессе закалки. Помимо воздействия на отверждение и прочность, он также выполняет роль мягкого раскислителя.

В процессе науглероживания марганец также способствует увеличению скорости проникновения углерода в сталь. Марганец способен образовывать сульфид марганца (MnS) с серой, что полезно для механической обработки. В то же время он противодействует хрупкости из-за серы и улучшает качество поверхности углеродистой стали.

При увеличении содержания марганца снижается коррозионная стойкость и сварочные характеристики.

“ Вы также читали: Что такое коррозия или износ металла? ”

3. Сера(S):Сера обычно является нежелательной примесью в стали, а не легирующим элементом. Даже сера является вредным элементом, если ее содержание менее 0,05%, ее можно было бы использовать в общих целях.

Сера улучшает обрабатываемость, но снижает поперечную пластичность и ударную вязкость с надрезом и оказывает меньшее влияние на продольные механические свойства.

Однако содержание серы в стали для свободной резки или свободной обработки может содержать до 0,35% серы. Сталь, не требующая механической обработки, также известная как ресульфурированная сталь, обладает улучшенными свойствами обрабатываемости, но не рекомендуется для сварки. Более высокое содержание серы снижает свариваемость и увеличивает риск образования сварочных трещин.

“ Вы также посетите: В чем разница между сталью EN24 и EN8? ”

4.

Фосфор(P):Фосфор является нежелательной примесью из-за его охрупчивающего действия. В высококачественной стали максимальное количество фосфора составляет от 0,03% до 0,05% из-за того, что он вреден. До 0,10% фосфора в низколегированных высокопрочных сталях повысит прочность, а также повысит коррозионную стойкость стали.

Вероятность охрупчивания увеличивается при слишком высоком содержании в закаленной стали. Несмотря на то, что прочность и твердость улучшаются, пластичность и ударная вязкость снижаются.

5.

Хром (Cr):Хром является наиболее сильным легирующим элементом для стали. Хром присутствует в небольших количествах в некоторых конструкционных сталях. Он в основном используется для повышения прокаливаемости стали и повышения коррозионной стойкости, а также предела текучести стального материала.

“ Вы также читали: Введение о принципе термической обработки стали. “

По этой причине часто встречается в сочетании с никелем и медью. Нержавеющие стали могут содержать более 12% хрома. Хорошо известная нержавеющая сталь «18-8» содержит 8 процентов никеля и 18 процентов хрома.

Обычно в стали содержание хрома превышает 1,1%, образуется поверхностный слой, защищающий сталь от окисления.

6. Кремний(S):

Как правило, в стальном прокате присутствует небольшое количество кремния, он используется как раскислитель. Однако обычно в стальных отливках присутствует от 0,35 до 1,00% кремния. Кремний растворяется в железе и имеет тенденцию упрочнять его. Наплавленный металл обычно содержит примерно 0,50% кремния в качестве раскислителя для предотвращения дефектов и/или повреждений.

Кремний растворяется в железе и имеет тенденцию упрочнять его. Наплавленный металл обычно содержит примерно 0,50% кремния в качестве раскислителя для предотвращения дефектов и/или повреждений.

Фактор усиления обусловлен кремнием, который растворяется в железе. Если кремний сочетается с вольфрамом, молибденом, хромом и другими составами, то улучшается коррозионная стойкость и антиокислительные свойства. Таким образом, эта комбинация сталей подходит для производства электротехнической жаропрочной стали.

«Если вы хотите прочитать об электронных материалах, посетите здесь: »

7.

Молибден (Mo): Молибден также может повышать ударную вязкость, прокаливаемость и прочность на растяжение стали, а также повышать повышенную температуру. прочность, улучшает коррозионную стойкость, а также увеличивает сопротивление ползучести. Молибден является сильным карбидообразователем и обычно присутствует в легированных сталях в количествах менее 1%.

В аустенитных нержавеющих сталях улучшает стойкость к точечной коррозии. Он также используется в быстрорежущей инструментальной стали.

8.

Алюминий (Al):Это очень сильный раскислитель, измельчающий зерно и обладающий кристаллической микроструктурой и повышающий ударную вязкость марки стали. Он используется в качестве легирующего элемента и используется в качестве нитридообразователя. Он образует оксид алюминия или оксид алюминия (Al 2 O 3 ) и уменьшает количество кислорода в стали при производстве спокойной стали.

В сочетании с хромом и кремнием может улучшить сопротивление отслаиванию и устойчивость стали к высоким температурам.

«Вы также можете прочитать: Первая миссия Индии по изучению Солнца: Адитья L1 »

9.

Вольфрам (W): Вольфрам, используемый с хромом, ванадием, марганцем, для производства высокой или быстрорежущая сталь, используемая в режущих инструментах. Это значительно улучшает красную твердость и термическую прочность. Говорят, что вольфрамовая сталь «твердая докрасна» или достаточно твердая, чтобы ее можно было резать после того, как она раскалится докрасна. Вольфрам вместе с углеродом образуют карбид вольфрама, обладающий высокой твердостью и износостойкостью.

Это значительно улучшает красную твердость и термическую прочность. Говорят, что вольфрамовая сталь «твердая докрасна» или достаточно твердая, чтобы ее можно было резать после того, как она раскалится докрасна. Вольфрам вместе с углеродом образуют карбид вольфрама, обладающий высокой твердостью и износостойкостью.

«Также читайте: »

10.

Ванадий(V):При использовании с другими легирующими элементами ограничивает рост зерна, уменьшает размер зерна, повышает прокаливаемость, вязкость разрушения и сопротивление удару загрузка. Как только оно превышает 0,05%, прокаливаемость снижается из-за образования карбида.

Положительный эффект образования карбида заключается в повышении износостойкости и повышении термостойкости. В закаленных и отпущенных сталях скорость роста зерна при термообработке ниже из-за присутствия ванадия. В основном ванадий используется в быстрорежущей стали и стали для горячей штамповки.

And visit for more article related to bio materials , electronic materials , advance materials , magnetic materials и металлургическая база d.

Такие примеси считают случайными.

Такие примеси считают случайными.

.

.