Влияние кремния на свойства стали: Влияние легирующих элементов на свойства стали.

alexxlab | 24.09.2021 | 0 | Разное

Влияние легирующих элементов на свойства стали.

Сталь очень востребованный материал, обладающий высокими технологическими свойствами. Важнейшим преимуществом которого, является возможность получать в результате – материал с заданными свойствами и качеством, изменяя состав и вид обработки.

Стали бывают углеродистые и легированные.

Наиболее распространенные – это углеродистые стали, их характеристики и свойства зависят от количества углерода и наличия постоянных примесей, которые создают различные связи с железом и углеродом.

С целью усовершенствования технических характеристик металла его легируют, т.е вводится в состав более 1% различных примесей, как отдельных химических элементов, так и готовых комплексов.

В настоящее время со сталью соперничают легкие сплавы на основе алюминия, магния, титана, металлокерамические сплавы, полимеры, сочетание керамики с металлами различного назначения.

В особенных промышленных отраслях, возможности стали оказываются недостаточными, поэтому применяют сплавы на основе никеля, кобальта, либо других тугоплавких материалов.

Однако, сталь остается важнейшим материалам во многих отраслях промышленности, поэтому разнообразие ее свойств, за счет различных элементов, является исключительно важной задачей. А следовательно, легирование стали дополнительными элементами – это основной способ воздействие на технологический процесс в стали, влияющий на ее свойства.

Одной из проблем легирования стали, является изучение комплексного влияния нескольких содержащихся в стали химических элементов, поскольку усложняется роль структурных дефектов и взаимодействие электронных оболочек у атомов, легирующих элементов между собой, и с атомами основы. Из-за чего на данный момент невозможно спроектировать сталь с заданными свойствами.

Легирование стали дополнительными элементами – это основной способ воздействие на технологический процесс в стали, влияющий на ее свойства. В настоящее время механические , физические свойства чистого железа неизвестны, поскольку химически чистое железо не одним способом получить не удалось. На сегодняшний день неизвестно, как возможно спроектировать сталь с заданными свойствами.

На сегодняшний день неизвестно, как возможно спроектировать сталь с заданными свойствами.

А теперь рассмотрим влияние примесей на свойства стали.

В сочетании с железом образует соединение FeС, которое называется цементитом.

При содержании углерода около 1,2% – увеличивается твердость. прочность, упругость стали, но снижается пластичность, свариваемость.

Кремний

Кремний переходит сталь в процессе ее раскисления. В рядовой стали содержание кремния составляет до 0,4%. Содержащийся в данном количестве кремний особого влияния на качество стали не имеет.

Но при более высоком содержании, кремний может улучшать упругие свойства стали, устойчивость к коррозии и к окислению при высоких температурах.

Марганец

Марганец переходит в сталь в процессе раскисления при плавке. Обычно содержание марганца в рядовой стали – 0,5-0,8% ( существенного воздействия данное количество не имеет).

При более высоком содержании Mn, он образует с Fe твердый раствор, увеличивающий твердость и прочность стали, и не очень уменьшая пластичность. Также Марганец способен объединять серу, что предотвращает появление плохой связи FeS. Поэтому, марганец делает сталь более твердой и устойчивой к износу ( при высоком содержании).

Также Марганец способен объединять серу, что предотвращает появление плохой связи FeS. Поэтому, марганец делает сталь более твердой и устойчивой к износу ( при высоком содержании).

Сера

Сера способна сделать сталь более хрупкой при высокой температуре. Из-за серы снижается сопротивление усталости и устойчивость к коррозии.

Максимально допустимое содержание серы в углеродистых сталях -0,07%.

Фосфор

Фосфор образует с железом соединение Fe3P, которое имеет очень хрупкую кристаллическую решетку, из-за чего сталь становится хрупкой при низких температурах. Особенно это проявляется при высоком содержании углерода в стали.

Сера и фосфор – являются вредным примесями.

Конечно мы рассмотрели не все возможные примеси, но в последующих публикациях мы продолжим изучать влияние других легирующих элементов на свойства стали и изделий из нее.

Опубликовано: 29.01.2016

Поделиться:

Вернуться к списку новостей

Влияние отдельных компонентов на свойства сталей

Главная \ Справочник \ Влияние отдельных компонентов на свойства сталей

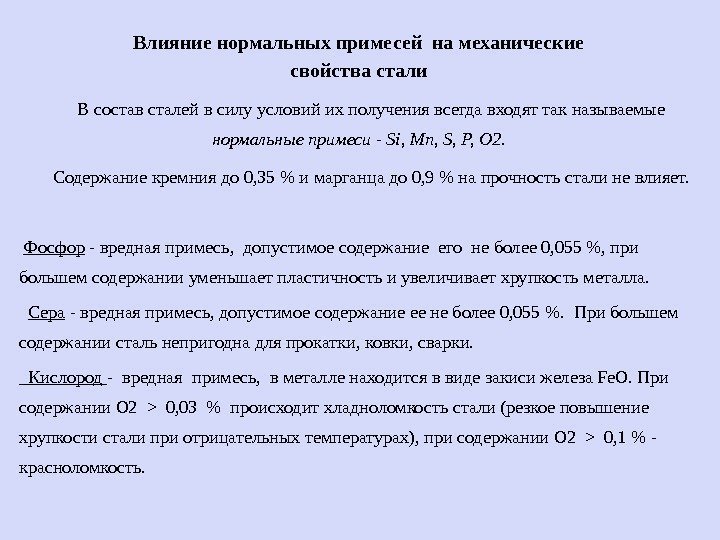

Постоянные (технологические) примеси являются обязательными компонентами сталей и сплавов, что объясняется трудностью их удаления как при выплавке (Р, S), так и в процессе раскисления (Si, Mn) или из шихты – легированного металлического лома (Ni, Cr и др. ).

).

К постоянным примесям относят углерод, марганец, кремний, серу, фосфор, а также кислород, водород и азот.

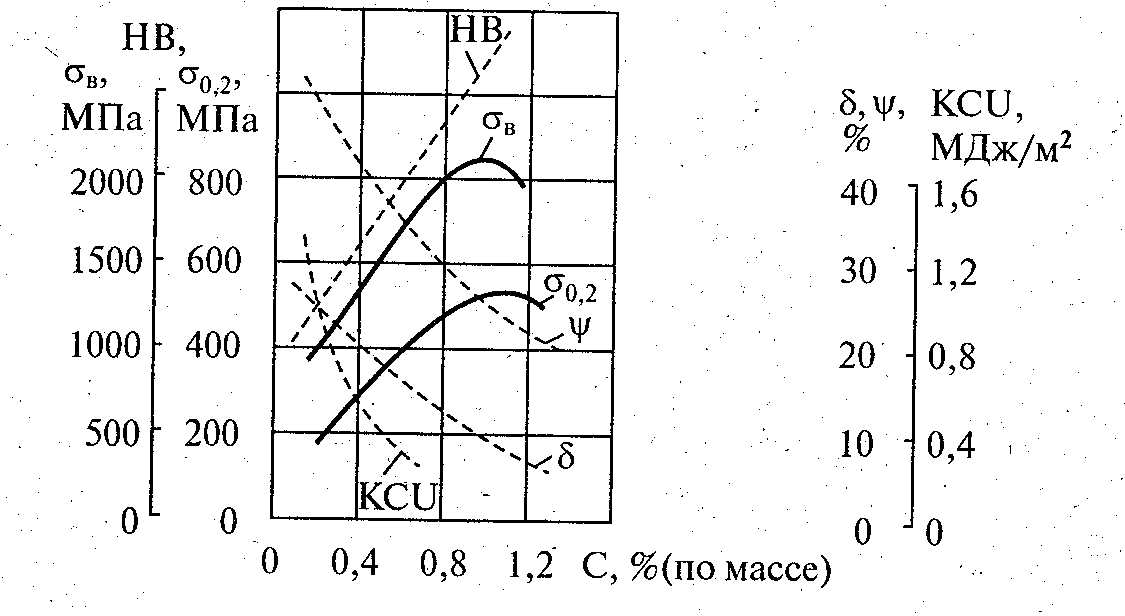

Углерод

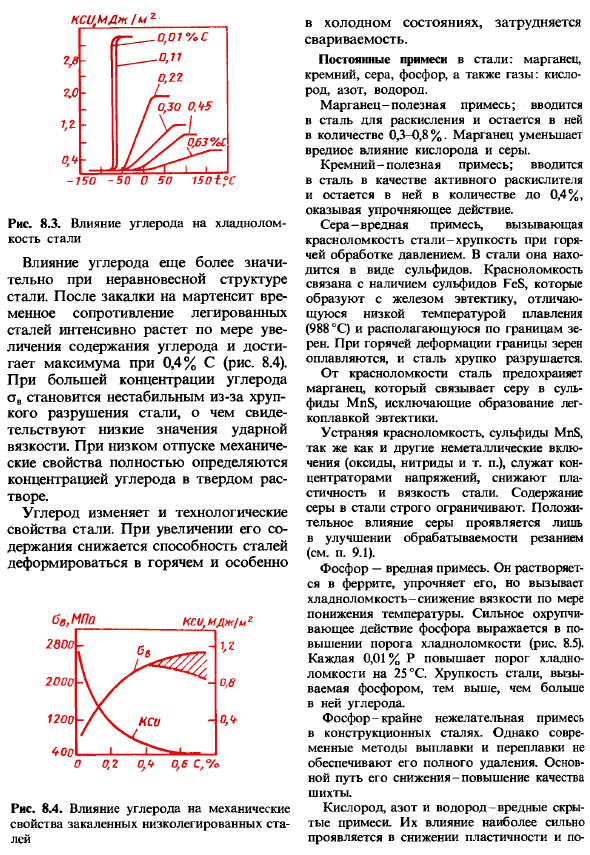

При увеличении содержания углерода до 1,2% возрастают прочность, твердость, порог хладноломкости (0,1% С повышает температуру порога хладноломкости на 20°С), предел текучести, величина электрического сопротивления и коэрцитивная сила. При этом снижаются плотность, теплопроводность, вязкость, пластичность, величины относительных удлинения и сужения, а также величина остаточной индукции.

Существенную роль играет то, что изменение физических свойств приводит к ухудшению целого ряда технологических характеристик -таких, как деформируемость при штамповке, свариваемость и др. Так, хорошей свариваемостью отличаются низкоуглеродистые стали. Сварка средне- и особенно высокоуглеродистых сталей требует применения? подогрева, замедляющего охлаждение, и других технологических операций, предупреждающих образование трещин.

Марганец

Марганец вводят в стали как технологическую добавку для повышения степени их раскисления и устранения вредного влияния серы. Марганец считается технологической примесью, если его содержание, не превышает 0,8%. Марганец как технологическая примесь существенного влияния на свойства стали не оказывает.

Марганец считается технологической примесью, если его содержание, не превышает 0,8%. Марганец как технологическая примесь существенного влияния на свойства стали не оказывает.

Кремний

Кремний также вводят в сталь для раскисления. Содержание кремния как технологической примеси обычно не превышает 0,37%. Кремний как технологическая примесь влияния на свойства стали не оказывает. В сталях, предназначенных для сварных конструкций, содержание кремния не должно превышать 0,12-0,25%.

Сера

Пределы содержания серы как технологической примеси составляют 0,035-0,06%. Повышение содержания серы существенно снижает механические и физико-химические свойства сталей, в частности, пластичность, ударную вязкость, сопротивление истиранию и коррозионную

стойкость. При горячем деформировании сталей и сплавов большое содержание серы ведет к красноломкости. Кроме того, повышенное содержание серы снижает свариваемость готовых изделий.

Фосфор

Пределы содержания фосфора как технологической примеси составляют 0,025-0,045%. Фосфор, как и сера, относится к наиболее вредным примесям в сталях и сплавах. Увеличение его содержания, даже на доли процента, повышая прочность, одновременно повышает текучесть, хрупкость и порог хладноломкости и снижает пластичность и вязкость. Вредное влияние фосфора особенно сильно сказывается при повышенном содержании углерода.

Фосфор, как и сера, относится к наиболее вредным примесям в сталях и сплавах. Увеличение его содержания, даже на доли процента, повышая прочность, одновременно повышает текучесть, хрупкость и порог хладноломкости и снижает пластичность и вязкость. Вредное влияние фосфора особенно сильно сказывается при повышенном содержании углерода.

Кислород и азот

Кислород и азот растворяются в ничтожно малом количестве и загрязняют сталь неметаллическими включениями (оксидами, нитридами, газовой фазой). Они оказывают отрицательное воздействие на свойства, вызывая повышение хрупкости и порога хладноломкости, а также снижают вязкость и выносливость. При содержании кислорода более 0,03% происходит старение стали, а более 0,1% – красноломкость. Азот увеличивает прочность и твердость стали, но снижает пластичность. Повышенное количество азота вызывает деформационное старение. Старение медленно развивается при комнатной температуре и ускоряется при нагреве до 250°С.

Водород

Увеличение его содержания в сталях и сплавах приводит к увеличению хрупкости. Кроме того, в изделиях проката могут возникать флокены, которые развивает водород, выделяющийся в поры. Флокены инициируют процесс разрушения. Металл, имеющий флокены, нельзя использовать в промышленности.

Кроме того, в изделиях проката могут возникать флокены, которые развивает водород, выделяющийся в поры. Флокены инициируют процесс разрушения. Металл, имеющий флокены, нельзя использовать в промышленности.

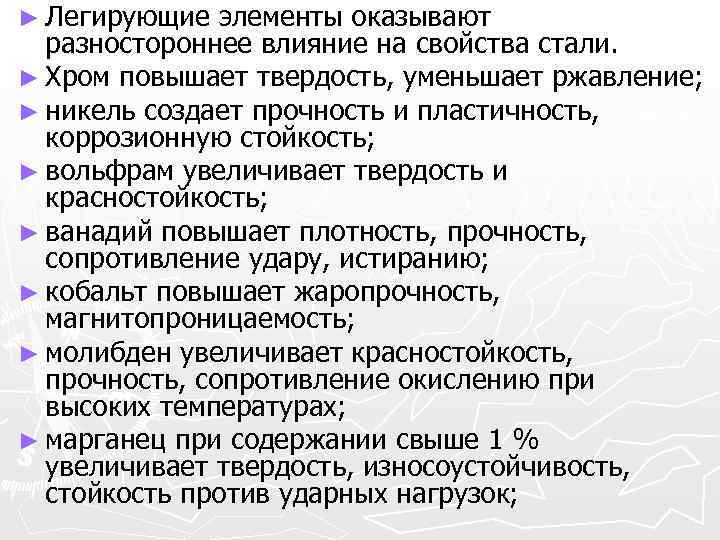

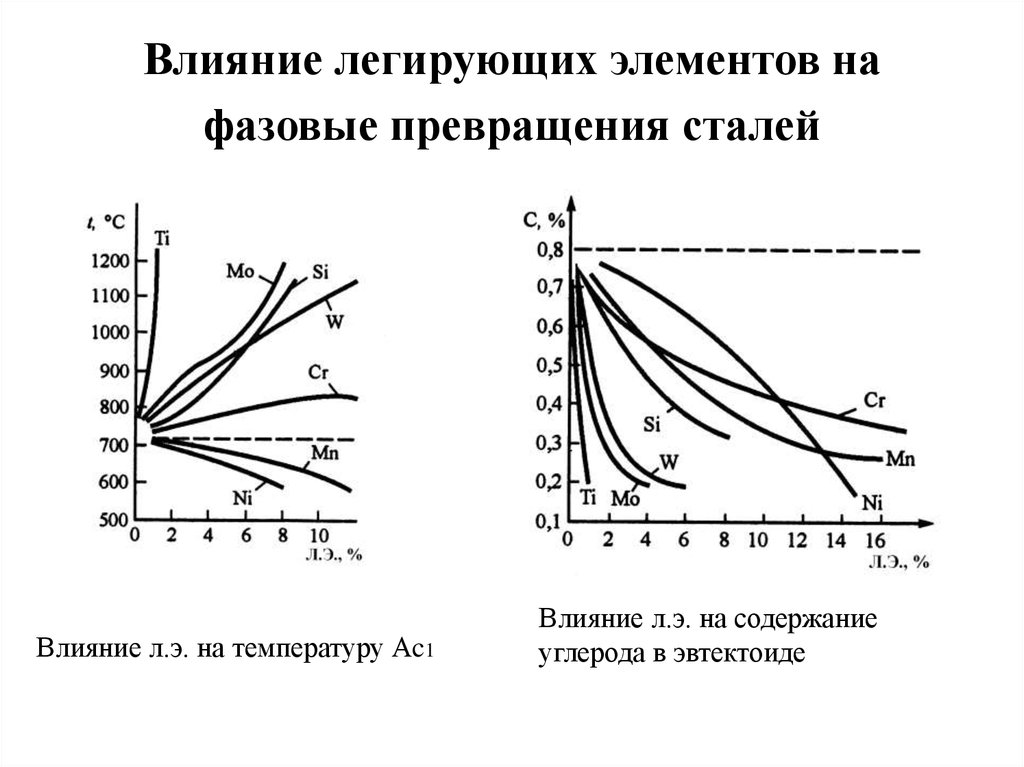

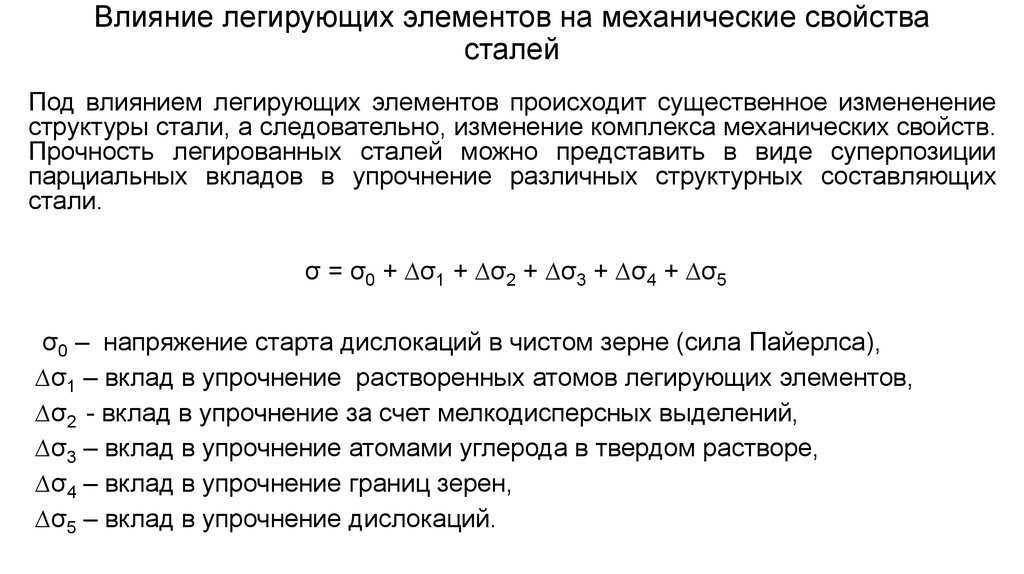

3.2.Влияние легирующих элементов

Легирование сталей и сплавов используют для улучшения их технологических свойств. Легированием можно повысить предел текучести, ударную вязкость, относительное сужение и прокаливаемость, а также существенно снизить скорость закалки, порог хладноломкости, деформируемость изделий и возможность образования трещин. В изделиях крупных сечений (диаметром свыше 15-20 мм) механические свойства легированных сталей значительно выше, чем механические свойства углеродистых.

Все легирующие элементы, за исключением никеля, при содержании их в растворе выше определенного предела снижают ударную вязкость, трещиностойкость и повышают порог хладноломкости. Никель понижает порог хладноломкости.

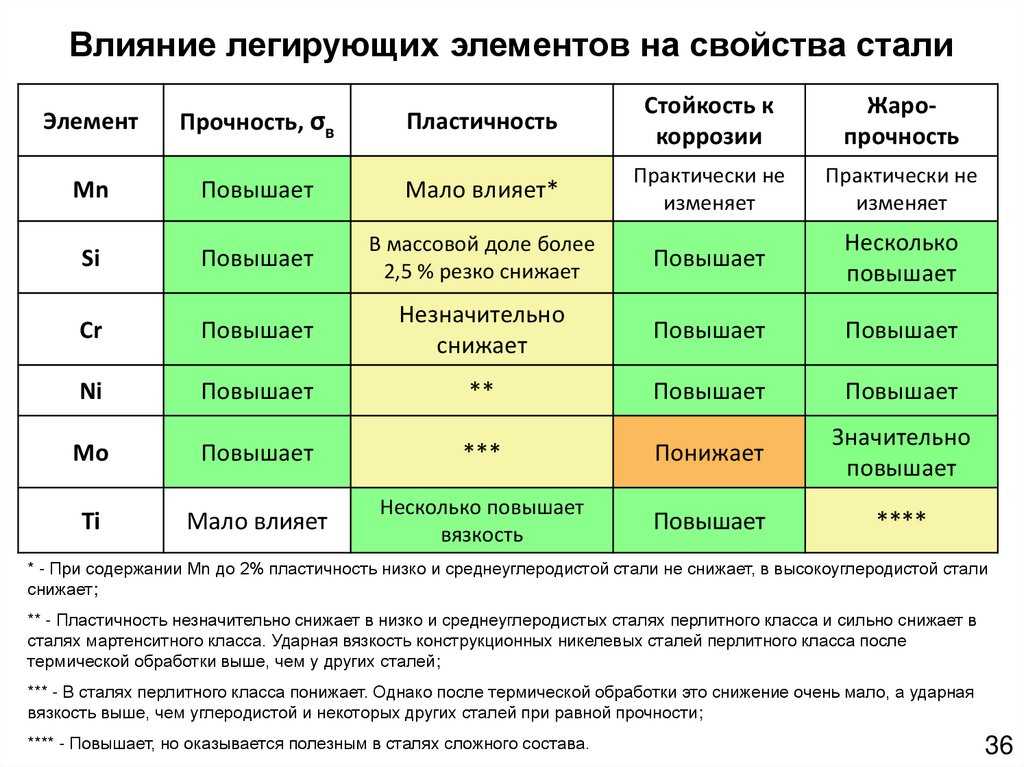

Таблица 1.5. Влияние отдельных компонентов на свойства стали

Примечания:

1. Настоящая таблица показывает примерное влияние отдельных компонентов стали в количествах, содержащихся в малоуглеродистой и низколегированной стали без учета совместного действия нескольких компонентов.

Настоящая таблица показывает примерное влияние отдельных компонентов стали в количествах, содержащихся в малоуглеродистой и низколегированной стали без учета совместного действия нескольких компонентов.

2. Знаки обозначают: (+) – повышает; (++) – значительно повышает; (-) – снижает; (=) – значительно снижает; (0) – не оказывает заметного влияния.

кремний в сталях-Ispatguru

Кремний в сталях

- Satyendra

- 15 октября 2014

- 0 Комментарии Deoxidation, Electricmation, Fe-Si, Ferro Alloys, Si-Mn, Stileicon, Steels, Steels, Steels, Steels, Steelcon, Steels, Steels, Steelicon, Steelicon, Steelicon, Steelicon, Steelicon, Steelicon, Steelicon, Steelicont ,

Кремний в стали

Кремний (Si) (атомный номер 14 и атомный вес 28,09) имеет плотность 2,34 г/см3. Температура плавления Si составляет 1412 град С, а температура кипения 2355 град С. Фазовая диаграмма бинарной системы Fe-Si представлена на рис. 1.

1.

Рис. 1 Фазовая диаграмма Fe-Si

Si присутствует во всех типах сталей либо в виде преднамеренной добавки, либо в виде остатка от руды, скрапа или раскислителей.

Доступные формы

Существует множество добавок, содержащих Si, которые используются в производстве стали. Ферросилиций (Fe-Si) и силикомарганец (Si-Mn) на сегодняшний день являются наиболее распространенными добавками.

Fe-Si представляет собой ферросплав железа (Fe) и Si. Fe – Si содержит от 65 % до 90 % Si и незначительные количества Fe, алюминия (Al) и углерода (C). Fe-Si обычно выпускается четырех марок. Это стандартный сорт, сорт с низким содержанием алюминия, сорт с низким содержанием С и сорт высокой чистоты с низким содержанием титана (Ti). Стандартный сорт Fe-Si содержит Al до 2 %, в то время как сорт с низким содержанием Al имеет максимальное содержание Al 0,5 %. Его получают восстановлением кварцита (SiO2) коксом в присутствии железной руды. Fe-Si производится в печи с погруженной дугой.

Fe-Si производится в печи с погруженной дугой.

Si-Mn – ферросплав с высоким содержанием Mn и Si. Его получают нагреванием смеси оксидов MnO2, SiO2 и Fe2O3 с углеродом в печи. Эти оксиды подвергаются реакции термического разложения. Стандартный сорт содержит Mn в диапазоне от 62 % до 68 %, Si в диапазоне от 12 % до 18 % и C в диапазоне около 2,0 %. Si-Mn с низким содержанием углерода имеет максимальное содержание углерода 0,1 %. Si–Mn является более предпочтительным ферросплавом для раскисления жидкой стали при выплавке стали.

Другими раскислителями, содержащими кремний, являются кальций (Ca) кремний, кальций барий кремний, кальций барий кремний алюминий, кальций марганец кремний, карбид кремния и ферросилиций цирконий.

Fe-Si и Si-Mn обычно доступны в виде кусков или гранул. Более крупные куски используются для лучшего проникновения шлака при раскислении, а более мелкие куски обеспечивают быстрое растворение при использовании в качестве легирующей добавки. Fe-Si и Si-Mn довольно рыхлые, и чрезмерное обращение с ними приводит к образованию нежелательных мелких частиц. Кальций-кремний чрезвычайно хрупок и требует осторожного обращения.

Кальций-кремний чрезвычайно хрупок и требует осторожного обращения.

Практика добавления

Добавление Si в сталеплавильное производство зависит от предполагаемой цели добавления, используемой практики, состояния стали, целевого уровня остаточного кремния, а также опыта и предпочтений отдельного оператора. Все эти факторы неявно связаны с сильной раскисляющей способностью кремния, который при температуре около 1600°С находится между марганцем Mn и титаном, но намного ниже Ca. Раскисляющая способность Si по сравнению с C зависит от давления, т. е. от парциального давления CO над расплавом. При одной атмосфере (атм), как в печи или открытом ковше, Si несколько прочнее С; при низких давлениях (0,10 атм или ниже), как в вакуумном дегазаторе, раскисляющая способность C выше, чем у Si, особенно при более высоких концентрациях C.

Si является первым основным элементом, удаляемым из жидкого металла во время плавки, и является основным источником тепла. Остаточные уровни Si после плавления обычно не превышают примерно 0,02 %. При выплавке нержавеющей стали в печь добавляют кремний, чтобы поддерживать уровень кремния выше 0,3 % и максимизировать извлечение хрома (Cr). Важно отметить следующие два момента.

Остаточные уровни Si после плавления обычно не превышают примерно 0,02 %. При выплавке нержавеющей стали в печь добавляют кремний, чтобы поддерживать уровень кремния выше 0,3 % и максимизировать извлечение хрома (Cr). Важно отметить следующие два момента.

- Хотя Si является более сильным раскислителем, чем Mn, когда эти два элемента используются вместе (по отдельности или в виде Si-Mn), они оставляют в стали гораздо более низкий уровень кислорода. Это связано с тем, что продуктом их совместного раскисления является силикат марганца, в котором активность Si значительно меньше, чем она была бы, если бы единственным продуктом образования был SiO2. Однако эффективность Mn в повышении способности раскисления Si снижается с увеличением содержания Si. Например, увеличение, вызванное 0,8 % Mn, примерно в 10 раз больше при 0,05 % Si, чем при 0,2 % Si.

- Предварительное раскисление в печи с помощью Fe-Si следует проводить с осторожностью, поскольку Si обладает способностью восстанавливать P2O5 (пентаоксид фосфора) в шлаке.

Если содержание фосфора (P) в шлаке высокое и шлак не промыт, он может оставаться недостаточно щелочным после добавления Fe-Si. Эти условия могут привести к реверсии P при плавке, особенно если шлак горячий, а анализ ванны превышает примерно 0,10 % Si и 0,40 % Mn при уровне C более 0,15 %.

Если содержание фосфора (P) в шлаке высокое и шлак не промыт, он может оставаться недостаточно щелочным после добавления Fe-Si. Эти условия могут привести к реверсии P при плавке, особенно если шлак горячий, а анализ ванны превышает примерно 0,10 % Si и 0,40 % Mn при уровне C более 0,15 %.

Современная практика сталеплавильного производства направлена на то, чтобы поддерживать эксплуатационную готовность печи как можно выше, поэтому выпуск тепла осуществляется в «открытом» состоянии, в основном полагаясь на раскисление в ковше. В качестве первичных раскислителей используются Fe-Si и Si-Mn. Количество добавляемого Si зависит от температуры выпуска, содержания кислорода (O) в жидкой стали и остаточного уровня Si, необходимого в отливке стали.

Si придает стали звук, удаляя кислород из расплавленной стали. Процентное содержание Si в анализе стали связано с типом стали. Стали с ободком и крышкой (изготовленные методом литья в слитки) не содержат преднамеренно добавленного Si. Полуспокойные стали обычно содержат максимум до 0,10 % кремния. Полностью расслабленные стали могут содержать Si максимум до 0,60 %. Однако полностью спокойные стали обычно содержат Si в диапазоне от 0,15 % до 0,30 % Si, за исключением тех сталей, в которых Si также является легирующим элементом. Это также относится к раскисленным алюминием сталям, где кремний вообще не нужен. Как правило, легированные стали и большинство сталей со средним содержанием углерода полностью раскисляются Fe-Si.

Полуспокойные стали обычно содержат максимум до 0,10 % кремния. Полностью расслабленные стали могут содержать Si максимум до 0,60 %. Однако полностью спокойные стали обычно содержат Si в диапазоне от 0,15 % до 0,30 % Si, за исключением тех сталей, в которых Si также является легирующим элементом. Это также относится к раскисленным алюминием сталям, где кремний вообще не нужен. Как правило, легированные стали и большинство сталей со средним содержанием углерода полностью раскисляются Fe-Si.

Si обычно присутствует только в небольших количествах в стальном прокате, когда он используется в качестве раскислителя. Однако в стальных отливках Si обычно присутствует в количестве примерно от 0,35 % до 1,00 %.

В случае ресульфурированных, а также ресульфурированных и рефосфорированных сталей, не требующих механической обработки, анализ кремния выше 0,02 % вызывает беспокойство из-за потенциального качества поверхности и определенных проблем со сроком службы инструмента.

Электротехнические стали содержат от 0,5 % до 5,0 % Si. Существуют две перекрывающиеся классификации электротехнических сталей. Сталь с ориентированным зерном подвергается термообработке для получения особенно подходящей кристаллографической текстуры для облегчения намагничивания. Неориентированная сталь имеет случайную текстуру, но может содержать столько же или больше Si.

Существуют две перекрывающиеся классификации электротехнических сталей. Сталь с ориентированным зерном подвергается термообработке для получения особенно подходящей кристаллографической текстуры для облегчения намагничивания. Неориентированная сталь имеет случайную текстуру, но может содержать столько же или больше Si.

Стали, в которые добавляют титан (Ti), цирконий (Zr) и другие редкоземельные металлы для контроля формы включений или для поглощения азота (N), обычно сначала раскисляют с помощью Fe-Si. Эти элементы легко соединяются с кислородом (O) и теряются в шлаке или остаются в виде оксидных включений, если сталь не была должным образом раскислена. Таким образом, недорогое предварительное раскисление с помощью Fe-Si повышает степень извлечения этих элементов или повышает их эффективность в качестве поглотителей азота.

Прокатка кремниевых сталей

Si упрочняет феррит и, в меньшей степени, аустенит за счет упрочнения на твердый раствор. Таким образом, прокатные нагрузки на клети номинально увеличиваются с увеличением содержания кремния. Упрочнение сопровождается снижением пластичности, хотя это мало влияет на обрабатываемость при уровнях Si, обычно доступных в обычных легированных сталях. Стали с высоким содержанием кремния, например электротехнические, довольно хрупкие и требуют особого ухода при холодной прокатке.

Упрочнение сопровождается снижением пластичности, хотя это мало влияет на обрабатываемость при уровнях Si, обычно доступных в обычных легированных сталях. Стали с высоким содержанием кремния, например электротехнические, довольно хрупкие и требуют особого ухода при холодной прокатке.

Si стали имеют меньшую склонность к образованию окалины при более высоких температурах, но такую окалину, которая образуется при горячей прокатке, труднее удалить при травлении.

Влияние кремния на стали

Si способствует упрочнению ферритной фазы в сталях, и по этой причине раскисленные кремнием стали несколько тверже и жестче, чем раскисленные алюминием стали.

Помимо раскисления, Si также влияет на сталь следующим образом.

- Si помогает повысить прочность и твердость стали, но менее эффективен в этих функциях, чем Mn.

- Si улучшает кислотостойкость и способствует увеличению размера зерна, что приводит к увеличению магнитной проницаемости.

- В электротехнических и магнитных сталях кремний способствует желаемой ориентации кристаллов и удельному электрическому сопротивлению.

- В некоторых высокотемпературных сталях Si способствует их стойкости к окислению.

- В легированных сталях Si также увеличивает прочность (но не пластичность) при закалке и отпуске.

- Si также оказывает умеренное влияние на прокаливаемость стали.

- В сталях с низким содержанием углерода кремний обычно ухудшает качество поверхности. Эта проблема усугубляется в ресульфурированных сталях с низким содержанием углерода.

- Si имеет особенность ухудшать горячую и холодную обрабатываемость.

- Si отрицательно влияет на срок службы инструмента при механической обработке , поскольку он образует твердые абразивные частицы , которые увеличивают износ инструмента и, таким образом, снижают обрабатываемость стали.

Si оказывает лишь умеренное влияние на прокаливаемость стали. Его коэффициент умножения находится между Cr (более высокий) и никеля (Ni) (нижний). Поэтому Si не добавляют в стали для глубокой закалки, его функция в термообработанных сталях заключается в первую очередь в упрочнении феррита, в котором появляются карбиды. Si является графитизатором и, как и Ni, имеет ограниченное применение в инструментальных сталях. Однако он используется в одном классе инструментальных сталей с графитным затвердеванием в масле, в одном классе графитной инструментальной стали с воздушным затвердеванием и в двух классах ударопрочных инструментальных сталей.

Поэтому Si не добавляют в стали для глубокой закалки, его функция в термообработанных сталях заключается в первую очередь в упрочнении феррита, в котором появляются карбиды. Si является графитизатором и, как и Ni, имеет ограниченное применение в инструментальных сталях. Однако он используется в одном классе инструментальных сталей с графитным затвердеванием в масле, в одном классе графитной инструментальной стали с воздушным затвердеванием и в двух классах ударопрочных инструментальных сталей.

Si снижает содержание эвтектоидного углерода, но повышает температуру эвтектоида. Он является ферритообразователем и при наличии в достаточной концентрации полностью закрывает g-контур. Эффект сильно зависит от содержания углерода (2,25 % Si закрывает g-петлю при содержании углерода менее 0,02 %, но некоторое количество аустенита остается, когда содержание углерода превышает 0,05 %). Si может повышать склонность к охрупчиванию при температуре 260°С и оказывает незначительное, хотя и вредное влияние на охрупчивание при отпуске. Он повышает температуру ударного перехода (ITT), но способствует упрочнению твердого раствора.

Он повышает температуру ударного перехода (ITT), но способствует упрочнению твердого раствора.

Si придает умеренное сопротивление отпуску в термообрабатываемых легированных сталях. Не дает вторичного отверждения.

При сварке кремний ухудшает качество поверхности, особенно в низкоуглеродистых ресульфурированных сплавах. Это усугубляет склонность к растрескиванию, когда содержание углерода достаточно велико. Для наилучших условий сварки содержание Si обычно не должно превышать 0,10 %. Однако количества до 0,30 % не так опасны, как высокое содержание серы (S) или фосфора (P).

Si растворяется в железе и упрочняет его. Металл сварного шва обычно содержит примерно 0,50 % Si в качестве раскислителя. Некоторые присадочные металлы могут содержать до 1 % для обеспечения улучшенной очистки и раскисления при сварке на загрязненных поверхностях. Когда эти присадочные металлы используются для сварки на чистых поверхностях, прочность полученного металла шва заметно увеличивается. В результате снижение пластичности может усугубить проблемы с растрескиванием.

В результате снижение пластичности может усугубить проблемы с растрескиванием.

При цинковании стали, содержащие более 0,04 % кремния, могут сильно повлиять на толщину и внешний вид гальванического покрытия. В результате образуются толстые покрытия, состоящие в основном из сплавов цинка и железа, а поверхность имеет темный и матовый оттенок. Но оно обеспечивает такую же защиту от коррозии, как и блестящее оцинкованное покрытие, где внешний слой состоит из чистого цинка.

Области применения

Свойства Si для упрочнения твердого раствора используются в нескольких классах сталей, включая марки HSLA (высокопрочные низколегированные) и сверхвысокопрочные стали, содержащие 1,6 % Si. Si присутствует в термообрабатываемых легированных сталях, потому что эти стали всегда производятся в полностью спокойном состоянии.

Si улучшает стойкость к высокотемпературному окислению и поэтому намеренно добавляется в жаропрочные стали Cr-Mo (молибден) и Cr-Mo-V (ванадий). Он также присутствует в высокотемпературных клапанных и пружинных сталях для автомобильных двигателей. Как ферритные, так и аустенитные нержавеющие стали содержат около 1 % Si для устойчивости к окислению. Для этой цели нержавеющая сталь марки 314 содержит 2 % кремния.

Он также присутствует в высокотемпературных клапанных и пружинных сталях для автомобильных двигателей. Как ферритные, так и аустенитные нержавеющие стали содержат около 1 % Si для устойчивости к окислению. Для этой цели нержавеющая сталь марки 314 содержит 2 % кремния.

Электротехнические стали с высоким содержанием кремния широко применяются в магнитопроводах переменного тока. Фактически Si является основным легирующим элементом в электротехнических сталях, используемых в трансформаторах, пластинах электродвигателей, генераторах и реле. Si обеспечивает относительно высокую проницаемость, повышает удельное электрическое сопротивление и снижает потери на гистерезис (в сердечнике) — все это положительные тенденции в этих материалах. Как правило, потери в сердечнике уменьшаются (качество повышается) по мере увеличения уровня кремния. Электротехнические стали должны быть очень чистыми (без включений) и часто требуют такой специальной обработки, как пакетная прокатка, частые промежуточные отжиги, а в случае сортов с ориентированным зерном — окончательный рекристаллизационный отжиг в сухом водороде.

Влияние содержания кремния на микроструктуру и механические свойства двухфазных сталей

Влияние содержания кремния на микроструктуру и механические свойства двухфазных сталей

Скачать PDF

- Техническая статья

- Опубликовано:

- J. Drumond 1 ,

- O. Girina 2 ,

- J. F. DA Silva Filho 1 ,

- N. Fonstein 2 и

- 16666666667 …. 9017.7017.

)Процитировать эту статью

)Процитировать эту статью9593 Доступы

16 цитирований

Сведения о показателях

Аннотация

Проведено экспериментальное исследование лабораторно обработанных низкоуглеродистых сталей 0,08C–2,0Mn–0,2Cr–0,15Mo с различным содержанием Si для оценки влияния добавок Si на механические свойства и микроструктуру двухфазных сталей. Термообработку проводили в печи с соляной баней для нагрева образцов от 720 до 860 °C; образцы выдерживали изотермически в течение 60 с с последующим охлаждением на воздухе или закалкой в воде. Это было достигнуто путем оценки образования аустенита при различных межкритических температурах при отжиге и его распада при последующем охлаждении. Установлено, что добавка Si ускоряет рекристаллизацию феррита при нагреве в межкритическом интервале температур, что, в свою очередь, способствует образованию аустенита посредством процесса зародышеобразования с последующим ростом зерна. Добавление Si способствует образованию гомогенного аустенита с более высокой прокаливаемостью, что приводит к увеличению объема мартенсита в конечной структуре. Таким образом, показано, что кремнийсодержащая сталь обладает более высокой прочностью по сравнению со сталью, не содержащей кремния.

Установлено, что добавка Si ускоряет рекристаллизацию феррита при нагреве в межкритическом интервале температур, что, в свою очередь, способствует образованию аустенита посредством процесса зародышеобразования с последующим ростом зерна. Добавление Si способствует образованию гомогенного аустенита с более высокой прокаливаемостью, что приводит к увеличению объема мартенсита в конечной структуре. Таким образом, показано, что кремнийсодержащая сталь обладает более высокой прочностью по сравнению со сталью, не содержащей кремния.

Введение

Было показано, что добавление Si в высокопрочные стали, в частности в двухфазные стали, очень эффективно улучшает баланс прочности и пластичности [1, 2], предположительно за счет критических изменений в микроструктура. Механизм, посредством которого Si влияет на конечную структуру и механические свойства, до конца не изучен. Поскольку эта конечная микроструктура сильно зависит от образования аустенита при отжиге и его последующего распада при охлаждении, оценка особенностей образования аустенита под влиянием добавки Si имеет принципиальное значение. При межкритическом отжиге происходит сложное взаимодействие рекристаллизации, роста зерен и фазового превращения [3, 4]. Степень такого взаимодействия зависит в первую очередь от химического состава стали (например, микролегирующих добавок) и параметров обработки [5, 6]. Поэтому в настоящей работе предпринята попытка исследовать влияние добавки Si на конечную микроструктуру и механические свойства двухфазных сталей в связи с развитием рекристаллизации ферритных и аустенитных образований при отжиге в межкритическом интервале температур.

При межкритическом отжиге происходит сложное взаимодействие рекристаллизации, роста зерен и фазового превращения [3, 4]. Степень такого взаимодействия зависит в первую очередь от химического состава стали (например, микролегирующих добавок) и параметров обработки [5, 6]. Поэтому в настоящей работе предпринята попытка исследовать влияние добавки Si на конечную микроструктуру и механические свойства двухфазных сталей в связи с развитием рекристаллизации ферритных и аустенитных образований при отжиге в межкритическом интервале температур.

Методика эксперимента

Были исследованы две лабораторные плавки с содержанием углерода ~0,085% и легированные двумя различными количествами кремния. Химические составы исследованных сталей представлены в таблице 1. Такие элементы, как сера, фосфор, медь и никель, присутствуют только в остаточных количествах.

Таблица 1 Химический состав исследуемых сталей, мас.%Полная таблица

Плавки 45 кг двух исследуемых сталей были выплавлены в вакуумной индукционной печи. Горячая прокатка проводилась в два этапа. Слитки, повторно нагретые до 1250°С, подвергали горячей прокатке в листы толщиной 20 мм. Листы, в свою очередь, повторно нагревали до 1200 °С и перерабатывали в горячекатаные листы толщиной 3,0 мм с температурой чистовой прокатки 880 °С с последующим водяным охлаждением на выгонном столе до 650 °С. Для имитации процесса смотки горячекатаные листы переносили в печь с регулируемой инертной атмосферой, выдерживали 1 ч при температуре 650°С и охлаждали до комнатной температуры внутри печи со скоростью ~30°С в час. Горячекатаные листы шлифовали с обеих сторон для обеспечения обезуглероженной поверхности с последующей холодной прокаткой с обжатием около 60% до толщины 1,25 мм. Затем полностью твердая сталь была разрезана на образцы для последующей термообработки. 9{1/2} -15,2 {\ text {Ni}} + 44,7 {\ text {Si}} + 104 {\ text {V}} + 31,5 {\ text {Mo}} + 13,1 {\ text {W}} -30 {\ text {Mn}} -11 {\ text {Cr}} -20 {\ text {Cu}} + 700 {\ text {P}} + 400 {\ text {Al}} + 120 {\ text {As}} + 400{\text{Ti}} $$

Горячая прокатка проводилась в два этапа. Слитки, повторно нагретые до 1250°С, подвергали горячей прокатке в листы толщиной 20 мм. Листы, в свою очередь, повторно нагревали до 1200 °С и перерабатывали в горячекатаные листы толщиной 3,0 мм с температурой чистовой прокатки 880 °С с последующим водяным охлаждением на выгонном столе до 650 °С. Для имитации процесса смотки горячекатаные листы переносили в печь с регулируемой инертной атмосферой, выдерживали 1 ч при температуре 650°С и охлаждали до комнатной температуры внутри печи со скоростью ~30°С в час. Горячекатаные листы шлифовали с обеих сторон для обеспечения обезуглероженной поверхности с последующей холодной прокаткой с обжатием около 60% до толщины 1,25 мм. Затем полностью твердая сталь была разрезана на образцы для последующей термообработки. 9{1/2} -15,2 {\ text {Ni}} + 44,7 {\ text {Si}} + 104 {\ text {V}} + 31,5 {\ text {Mo}} + 13,1 {\ text {W}} -30 {\ text {Mn}} -11 {\ text {Cr}} -20 {\ text {Cu}} + 700 {\ text {P}} + 400 {\ text {Al}} + 120 {\ text {As}} + 400{\text{Ti}} $$

В таблице 2 приведены расчетные температуры Ac 1 и Ac 3 для исследуемых сталей. Как и ожидалось, добавление 0,3 % кремния несколько повышает обе температуры.

Как и ожидалось, добавление 0,3 % кремния несколько повышает обе температуры.

Полноразмерная таблица

Термическая обработка проводилась с использованием печи с соляной ванной, содержащей хлорид бария (BaCl 2 ), нагреваемой природным газом. Температура нагрева конструктивно варьировалась от 720 до 860 °C с шагом в 20 °C, как показано на рис. 1. Образцы выдерживались изотермически в течение 60 с с последующим охлаждением на воздухе или закалкой в воде до комнатной температуры.

Рис. 1Диаграмма равновесия Fe–C с точками , иллюстрирующая предварительно выбранные температуры нагрева для отжига

Изображение в натуральную величину

Для предотвращения температурного градиента в образцах, зависящего от местоположения, было разработано и изготовлено концентрическое закругленное устройство с использованием кольца из нержавеющей стали диаметром 200 мм. Это устройство помогло расположить каждый из сравниваемых образцов на одной изотемпературной линии на одинаковом расстоянии от стенки контейнера (рис. 2).

Это устройство помогло расположить каждый из сравниваемых образцов на одной изотемпературной линии на одинаковом расстоянии от стенки контейнера (рис. 2).

Конфигурация печи с соляной ванной и держателя образцов для термообработки, вид сверху

Изображение в натуральную величину

Как упоминалось выше, в соответствии с различными задачами, поставленными в текущем исследовании, применялись две процедуры охлаждения:

Закалка в воде приводит к полному превращению образовавшегося аустенита в мартенсит без какого-либо изменения количества или морфологии феррита. Это облегчает исследование кинетики образования аустенита и оценку рекристаллизации феррита с помощью наблюдения за микроструктурой.

Воздушное охлаждение дает возможность оценить влияние кремния на прокаливаемость аустенита, о чем можно судить по соотношению компонентов микроструктуры феррит/бейнит/мартенсит.

Испытания на растяжение отожженных образцов, вырезанных в направлении l, проводились в соответствии с DIN-EN 10002. Оценивались предел прочности при растяжении (UTS), предел текучести (YS) и общее удлинение (TE).

Исследование микроструктуры и фазовый количественный анализ проводили с использованием как световой микроскопии, так и сканирующей электронной микроскопии. Каждый образец был протравлен с использованием 2% нитала и/или 4% пикрала для исследования микроструктуры. Объемные доли углеродсодержащих фаз, таких как бейнит и мартенсит, рассчитывали вручную с помощью сетчатого устройства, содержащего 920 маленьких квадратов. Для каждого образца анализировали три поля.

Результаты и обсуждение

Влияние кремния на рекристаллизацию и аустенитизацию

Исходная микроструктура холоднокатаных сталей в состоянии поставки показана на рис. 3. Светлые и темные области на микрофотографии представляют собой удлиненные зерна феррита и деформированные колонии перлитной и/или мартенситно-аустенитной составляющих соответственно.

Световые микрофотографии после холодной прокатки, травления Nital и Picral: ( a ) Сталь без кремния и ( b ) Si-содержащая сталь

Изображение в полный размер

Рекристаллизация феррита Процесс аустенизации изучался путем микроструктурного анализа холоднокатаных образцов, прошедших отжиг при заданных температурах с последующей закалкой в воде. Репрезентативный набор микроструктур образцов, отожженных при температуре от 720 до 760 °C, представлен на рис. 4 со стрелками, обозначающими нерекристаллизованные зерна феррита.

Рис. 4Микроструктуры сталей, не содержащих кремний, и сталей, содержащих кремний, после отжига при температуре от 720 до 760 °C с последующей закалкой в воде. SEM, 2% Nital

Изображение полного размера

Было замечено, что добавление Si ускоряет рекристаллизацию феррита. Как видно из микроструктур, представленных на рис. 4, рекристаллизация феррита в Si-содержащей стали в основном завершается при 760 °C, в то время как в не содержащей Si стали при той же температуре рекристаллизуется лишь частично. Ускоренная рекристаллизация феррита в Si-содержащей стали может быть связана с влиянием исходной структуры [8, 9].]. Было замечено, что Si-содержащая сталь имеет более рафинированную холоднокатаную структуру с большим объемом углеродсодержащих фаз. Хорошо известно, что более мелкие зерна имеют большую площадь контура и, следовательно, большую поверхностную энергию. Следовательно, более высокая поверхностная энергия, связанная с границами зерен Si-содержащей стали, будет создавать более высокий термодинамический потенциал для рекристаллизации феррита.

4, рекристаллизация феррита в Si-содержащей стали в основном завершается при 760 °C, в то время как в не содержащей Si стали при той же температуре рекристаллизуется лишь частично. Ускоренная рекристаллизация феррита в Si-содержащей стали может быть связана с влиянием исходной структуры [8, 9].]. Было замечено, что Si-содержащая сталь имеет более рафинированную холоднокатаную структуру с большим объемом углеродсодержащих фаз. Хорошо известно, что более мелкие зерна имеют большую площадь контура и, следовательно, большую поверхностную энергию. Следовательно, более высокая поверхностная энергия, связанная с границами зерен Si-содержащей стали, будет создавать более высокий термодинамический потенциал для рекристаллизации феррита.

Другая характеристика процесса лучше видна на рис. 5, на котором подробно представлена микроструктура образца стали, не содержащей кремния, отожженной при 760 °C с последующей закалкой в воде. Как видно, при нагреве при межкритическом отжиге рекристаллизация феррита и образование аустенита протекают одновременно.

Микроструктура стали, не содержащей кремния, после отжига при 760 °C с последующей закалкой в воде. SEM, 2% Nital

Изображение в натуральную величину

Различие в степени рекристаллизации влияет на процесс аустенитизации. Образование аустенита в бескремниевой стали происходит в структуре, содержащей частично рекристаллизованный феррит, в то время как в кремнийсодержащей стали аустенит начинает формироваться, когда рекристаллизация феррита в основном завершена.

Как сообщалось ранее [10, 11], зародыши аустенита формируются сначала на границах раздела феррит–цементит в углеродсодержащих колониях, таких как перлит/бейнит или мартенсит, а затем на границах рекристаллизованного ферритного зерна. Одновременное протекание двух процессов — рекристаллизации феррита и образования зародышей аустенита — оказывает существенное влияние на кинетику образования аустенита. Образование аустенита происходит посредством процессов зародышеобразования и роста, контролируемых диффузией углерода. В бескремнистой стали наличие большого объема нерекристаллизованных зерен феррита приводит к малому объему зародышей аустенита с последующим ростом этого аустенита вдоль направления прокатки (области, где расположены участки, богатые углеродом), из-за предпочтительная диффузия углерода в этих областях. Поэтому в стали, не содержащей кремния, становится предпочтительным образование меньшего количества крупных удлиненных островков аустенита. Напротив, в Si-содержащей стали процесс рекристаллизации начинается раньше, и к началу образования аустенита большая часть ферритных зерен уже рекристаллизована. Это способствует образованию множественных зародышей аустенита, а образование аустенита в основном происходит в процессе зародышеобразования, что приводит к более равномерному распределению более мелких островков мартенсита в матрице измельченных зерен феррита.

В бескремнистой стали наличие большого объема нерекристаллизованных зерен феррита приводит к малому объему зародышей аустенита с последующим ростом этого аустенита вдоль направления прокатки (области, где расположены участки, богатые углеродом), из-за предпочтительная диффузия углерода в этих областях. Поэтому в стали, не содержащей кремния, становится предпочтительным образование меньшего количества крупных удлиненных островков аустенита. Напротив, в Si-содержащей стали процесс рекристаллизации начинается раньше, и к началу образования аустенита большая часть ферритных зерен уже рекристаллизована. Это способствует образованию множественных зародышей аустенита, а образование аустенита в основном происходит в процессе зародышеобразования, что приводит к более равномерному распределению более мелких островков мартенсита в матрице измельченных зерен феррита.

Это объяснение подтверждается микроструктурами, показанными на рис. 4, особенно при 760 °C. Мелкие мартенситные островки, полученные в стали, содержащей Si, распределены более равномерно по сравнению с островками, сформированными в стали, не содержащей Si, где крупные мартенситные островки выровнены вдоль направления прокатки.

Как показано на рис. 6, рост аустенита за счет увеличения плотности зародышей аустенита в кремнистой стали приводит к увеличению объемной доли аустенита в межкритическом диапазоне температур. Этому способствует более раннее завершение рекристаллизации и более высокая диффузия углерода по измельченным границам зерен феррита.

Рис. 6Влияние Si на объем мартенсита после закалки в воде в зависимости от температуры отжига

Изображение в полный размер до закалки увеличивается с повышением температуры отжига. Si-содержащая сталь имеет примерно на 10% больший объем мартенсита при той же температуре отжига, чем сталь, не содержащая Si. При температурах, близких к полной аустенитизации (~820 °С), влияние добавки Si на объем образующегося аустенита незначительно из-за большого количества аустенита, из-за чего диффузионное расстояние для углерода становится значительно короче.

Влияние кремния на структуру и механические свойства

Влияние добавки кремния на структуру и конечные механические свойства анализировали на образцах, охлаждаемых воздухом. Как показано на рис. 7, в стали, содержащей кремний, наблюдается большая объемная доля мартенсита при всех температурах отжига, чем в стали, не содержащей кремния, что связано с предшествующим процессом аустенитизации.

Как показано на рис. 7, в стали, содержащей кремний, наблюдается большая объемная доля мартенсита при всех температурах отжига, чем в стали, не содержащей кремния, что связано с предшествующим процессом аустенитизации.

Влияние кремния на объем мартенсита в зависимости от температуры отжига после охлаждения на воздухе

Изображение полного размера

В общем, увеличение объема аустенита означает снижение прокаливаемости аустенита из-за более низкого среднего содержания углерода. Однако необходимо учитывать морфологию и однородность образующегося аустенита. Как упоминалось ранее, образование аустенита в Si-содержащей стали происходит посредством процесса зародышеобразования с последующим ограниченным ростом, что приводит к рафинированной микроструктуре с небольшими островками аустенита с равномерным распределением углерода. В случае стали, не содержащей кремния, рост аустенита происходит за счет роста зародышей аустенита в феррите, что приводит к образованию крупных островков неоднородного аустенита. При медленном охлаждении участки аустенита с меньшим содержанием углерода превращаются в феррит и/или бейнит вместо мартенсита.

При медленном охлаждении участки аустенита с меньшим содержанием углерода превращаются в феррит и/или бейнит вместо мартенсита.

Разницу в однородности мартенсита в обеих сталях можно наблюдать на рис. 8, на котором показан репрезентативный набор микроструктур для образцов, отожженных при температуре от 740 до 820 °C с последующим охлаждением на воздухе.

Рис. 8Микроструктуры сталей, не содержащих кремний, и сталей, содержащих кремний, после отжига при температуре от 740 до 820 °C с последующим охлаждением на воздухе. СЭМ, 2% нитала

Изображение в натуральную величину

Как показано на рис. 9, в стали, не содержащей кремния, наблюдается больший объем бейнита по сравнению со сталью, содержащей кремний, при медленном охлаждении от температур выше 800 °C. Как объяснялось ранее, неоднородный аустенит с более низкой прокаливаемостью в стали, не содержащей кремния, вызывает образование большей доли бейнита вместо мартенсита.

Влияние Si на объем бейнита в зависимости от температуры отжига после охлаждения на воздухе

Изображение в полный размер

На рис. 10 подробно представлена микроструктура стали, не содержащей кремния, отожженной при 860 °C. с последующим воздушным охлаждением; помимо феррита и мартенсита наблюдается бейнит.

Рис. 10Микроструктура стали, не содержащей кремния, после отжига при 860 °C с последующим охлаждением на воздухе. SEM, 2% Nital

Полноразмерное изображение

Как показано на рис. 11, YS в стали, не содержащей кремния, изначально выше, чем в стали, содержащей кремний, из-за присутствия нерекристаллизованных зерен феррита. Начальная относительная разница в прочности между двумя сплавами составляет приблизительно 200 МПа при 720 °C; эта разница уменьшается до температуры 760 °С, при которой большая часть феррита уже рекристаллизована. UTS увеличивается с повышением температуры отжига до 760 °C для обеих сталей. Одинаковый уровень UTS в обеих сталях при температурах ниже 760 °C, независимо от более высокого объема мартенсита в Si-содержащей стали, также объясняется повышенным вкладом более высокого объема нерекристаллизованных зерен феррита в стали без Si. . При температурах отжига выше 760 °C добавление Si способствует более высокому уровню UTS и YS из-за большего объема мартенсита, как показано на рис. 7.

Одинаковый уровень UTS в обеих сталях при температурах ниже 760 °C, независимо от более высокого объема мартенсита в Si-содержащей стали, также объясняется повышенным вкладом более высокого объема нерекристаллизованных зерен феррита в стали без Si. . При температурах отжига выше 760 °C добавление Si способствует более высокому уровню UTS и YS из-за большего объема мартенсита, как показано на рис. 7.

Влияние добавки Si на механические свойства стали при различных температурах отжига

Изображение полного размера

Более высокий уровень UTS в Si-содержащей стали наблюдается даже после отжига выше Ac 3 температура, при которой в обеих сталях присутствует 100 % аустенита. Эта разница может быть частично связана с упрочнением феррита кремнием, которое может способствовать ~ 30 МПа в UTS [12]. Кроме того, объяснение может заключаться в потенциальных различиях в микроструктурных составляющих и их свойствах. Как известно, конечная микроструктура после охлаждения отражает не только тип и количество аустенита, образовавшегося при нагреве и изотермической выдержке, но и прокаливаемость аустенита, которая сильно зависит как от содержания углерода, так и от однородности его состава.

Выводы

- 1.

Добавка Si ускоряет рекристаллизацию феррита при нагреве в межкритическом интервале температур, что можно объяснить влиянием более рафинированной исходной холоднокатаной структуры в Si-содержащей стали.

- 2.

В то время как в стали, не содержащей кремния, процессы рекристаллизации и аустенизации протекают одновременно, в стали, содержащей кремний, рекристаллизация феррита происходит раньше, и, таким образом, образование аустенита происходит преимущественно за счет процесса зародышеобразования, что приводит к равномерному распределению мелких островков мартенсита в рафинированной ферритовой матрице.

- 3.

9Добавление 0018 Si увеличивает прочность двухфазных сталей после отжига и медленного охлаждения из-за образования большого объема гомогенного аустенита с высокой прокаливаемостью, что приводит к большому объему мартенсита в конечной структуре.

Ссылки

Р.Г. Дэвис, Влияние кремния и фосфора на механические свойства как ферритных, так и двухфазных сталей. Металл. Матер. Транс. А 10 , 113–118 (1979)

Артикул Google ученый

С. Хиронака, Х. Танака, Т. Мацумото, Влияние кремния на механические свойства оцинкованной двухфазной стали. Матер. науч. Forum 638–642 , 3260–3265 (2010)

Статья Google ученый

Р.Д. Доэрти, Д.А. Хьюз, Ф.Дж. Хамфрис, Дж.Дж. Йонас, Современные проблемы перекристаллизации: обзор. Матер. науч. англ. А

КАС Google ученый

Т. Огава, Н. Маруяма, Н. Сугиура, Н.

Йошинага, Неполная рекристаллизация и последующая микроструктурная эволюция во время межкритического отжига холоднокатаных низкоуглеродистых сталей. ISIJ Междунар. 50 (3), 469–475 (2010)

Йошинага, Неполная рекристаллизация и последующая микроструктурная эволюция во время межкритического отжига холоднокатаных низкоуглеродистых сталей. ISIJ Междунар. 50 (3), 469–475 (2010)Статья КАС Google ученый

Дж. Хуанг, В. Дж. Пул, М. Милитцер, Образование аустенита во время межкритического отжига. Металл. Матер. Транс. А 35 , 3363–3375 (2004)

Статья Google ученый

М.М. Соуза, J.R.C. Гимарайнш, К.К. Чавла, Межкритическая аустенитизация двух сталей Fe–Mn–C. Металл. Матер. Транс. A 13 , 575–579 (1982)

Артикул КАС Google ученый

К.В. Эндрюс, Эмпирические формулы для расчета некоторых температур превращения. ISIJ Междунар. 203 , 721–727 (1965)

КАС Google ученый

- “>

Ф.Г. Кабальеро, К. Капдевила, К. Гарсия Де Андрес, Моделирование кинетики образования аустенита в сталях с различной исходной микроструктурой. ISIJ Междунар. 41 (10), 1093–1102 (2001)

Статья КАС Google ученый

Р.Р. Моханти, О.А. Гирина, Н.М. Фонштейн. Влияние скорости нагрева на образование аустенита в низкоуглеродистых высокопрочных сталях, отожженных в межкритической области. Металл. Матер. Транс. А

Артикул КАС Google ученый

Дж. Ву, П.Дж. Рэй, М. Хуа, К.И. Гарсия, А.Дж. ДеАрдо, Образование и распад аустенита. Матер. науч. Технол. 19 , 291–309 (2003)

Google ученый

Г.Р. Спейч, В.А. Демарест, Р.Л. Миллер, Образование аустенита при межкритическом отжиге двухфазных сталей.

Металл. Матер. Транс. А 12 , 1419–1428 (1981)

Металл. Матер. Транс. А 12 , 1419–1428 (1981)Артикул КАС Google ученый

Ф.Б. Пикеринг, Микролегирование 75 (USS, Нью-Йорк, 1977), стр. 9–30

Google ученый

Загрузить ссылки

Благодарности

Авторы благодарят ArcelorMittal за разрешение опубликовать эту статью и Sociedade Educacional do Estado de Santa Catarina за участие в термообработке.

Информация о авторе

Авторы и принадлежности

Arcelormittal Vega, Сан -Франциско до Сул, Санта -Катарина, Бразилия

J. Drumond & J. F. Da Silva Filho

9005Федеральный университет Санта-Катарины, Флорианополис, Санта-Катарина, Бразилия

К.

и J. F. Da Silva Filho

9005ArcelOromlorom и J. F. Da Silva Filho

ArcelOromlor

О. Гирина и Н. Фонстейн