Влияние легирующих элементов на структуру и свойства сталей: Влияние легирующих элементов на свойства стали и сплавов :: ТОЧМЕХ

alexxlab | 05.08.1988 | 0 | Разное

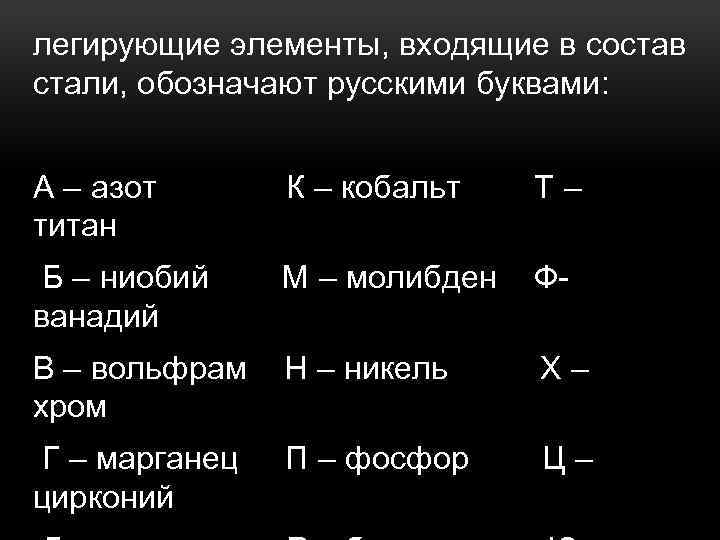

4.2. Влияние легирующих элементов на структуру и свойства стали

Почти все легирующие элементы изменяют температуры полиморфных превращений железа, температуру эвтектоидной и эвтектической реакции и влияют на растворимость углерода в аустените. Некоторые легирующие элементы способны так же, как и железо, взаимодействовать с углеродом, образуя карбиды, а так же взаимодействовать друг с другом или с железом, образуя промежуточные фазы – интерметаллиды.

Принято температуры равновесных превращений, совершающихся в железе в сталях в твердом состоянии, обозначать буквой А с соответствующим индексом. Температуры фазового равновесия указаны на диаграмме состояния Fe-Fe3C, поэтому обозначения связаны с линиями этой диаграммы.

Эвтектоидную

температуру (линия PSK)

обозначают А1, температуру ??? линииGS– А3, температуру

полиморфного превращенияFeFe(линияNI) А4, температуру

линииSE– Асm. Равновесные температуры А

Равновесные температуры А

По влиянию на температуры полиморфных превращений А3и А4легирующие элементы можно разбить на две группыВ первую группу входят элементы группы никеля, которые понижают температуру А3и повышают температуру А4. К ним относятсяNi,Mn,Co,Cu.

В

сплавах железа с никелем, марганцем и

кобальтом

– область «открывается», т.е. в определенном

интервале температур существуют твердые

растворы с ГЦК решеткой. При этом

температура А3при определенной

концентрации легирующего элемента

понижается ниже нуля. На рис. 4.1. показан

участок диаграммыFe–

легирующий элемент с открытой- областью. В сплавах с концентрацией

легирующего элемента, равной или

превышающей точкуb, ГЦК

решетка устойчива при температуре

20-250С; такие сплавы называют

аустенитными сталями.

Рис 4.1 Схема состояния “железо- легирующий элемент группы никеля”

Рис. 4.2 Схема диаграммы состояния “железо

— легирующий элемент группы хрома”

а) замкнутой -областью

б) с промежуточной фазой

Во вторую группу входят элементы группы хрома, которые повышают температуру А3и понижают температуру А4. В этом случае температурный интервал устойчивости аустенита уменьшается и, соответственно, расширяется температурный интервал устойчивостиFe. Таких легирующих элементов большинство:Cr,Mo,W,V,Si,Tiи др.

Все

перечисленные элементы образуют с

железом диаграмму с «замкнутой» - областью (рис. 4.2). Концентрация,

соответствующая точке с, для хрома

составляет 12%.

Из перечисленных элементов, дающих замкнутую - область, только хром и ванадий не образуют с железом промежуточных фаз, и поэтому- область «открывается». Остальные легирующие элементы, замыкающие область, образуют с железом промежуточные фазы, поэтому при определенных концентрациях на диаграммах появляется линия, ограничивающая растворимость, правее которой расположены двухфазные области (рис. 4,2, б).

Однофазные сплавы с ОЦК решеткой, устойчивой при всех температурах вплоть до солидуса, называют ферритными сталями. Таким образом, ферритом называют не только твердый раствор углерода в Fe

, но и любые твердые растворы на основеFe.По отношению к углероду легирующие элементы разделяют на:

не образующие карбиды, которые, в свою очередь, подразделяются на графитизирующие – кремний, алюминий, медь; и нейтральные – кобальт и никель

карбидообразующие

– марганец, хром, молибден, вольфрам,

ниобий, ванадий, цирконий и титан

(элементы перечислены в порядке

возрастания их карбидообразующей

способности).

При введении в сталь карбидообразующего элемента в небольшом количестве (десятые доли; для несильных карбидообразователей – 12%) образование карбида этого элемента чаще не происходит. В этом случае атомы легирующего элемента частично замещают атомы железа в решетке цементита; образуется легированный цементит, мало отличающийся по свойствам от обычного цементита.

Легирующие

элементы существенно влияют на

концентрацию углерода в эвтектоиде

(перлите) и максимальную растворимость

углерода в аустените (точки Sи Е диаграммы). Такие элементы, как

никель, кобальт, кремний, марганец, хром,

молибден, вольфрам, сдвигают точкиSи Е влево, т.е. в сторону меньших

концентраций углерода. Очевидно, что в

присутствии этих легирующих элементов

ледебурит в структуре сплава появится

при меньших концентрациях углерода,

чем в нелегированных железоуглеродистых

сплавах. Например, в стали с 1011%Crледебурит появляется

в структуре при содержании углерода

около 1%. В связи с этим легированные

стали, содержащие ледебурит, классифицируют

как ледебуритные.

Такие элементы, как

никель, кобальт, кремний, марганец, хром,

молибден, вольфрам, сдвигают точкиSи Е влево, т.е. в сторону меньших

концентраций углерода. Очевидно, что в

присутствии этих легирующих элементов

ледебурит в структуре сплава появится

при меньших концентрациях углерода,

чем в нелегированных железоуглеродистых

сплавах. Например, в стали с 1011%Crледебурит появляется

в структуре при содержании углерода

около 1%. В связи с этим легированные

стали, содержащие ледебурит, классифицируют

как ледебуритные.

Рассмотрим, какой будет структура различных легированных сталей в равновесном состоянии с учетом указанных закономерностей.

Пример

1. Сталь 30ХГСА содержит небольшие

количества (около 1% карбидообразующих

элементов – хрома и марганца – и не

образующий карбидов кремний). Часть

хрома и марганца израсходуется на

легирование цементита, а остальная

часть этих элементов и кремний пойдут

на легирование феррита. В связи с

изменением состава феррита и цементита

изменяется состав эвтектоида в сторону

меньших концентраций углерода,

следовательно, в структуре стали 30ХГСА

количество перлита увеличивается по

сравнению со сталью 30.

Пример 2. Сталь шарикоподшипниковая ШХ15 содержит большое количество углерода (0,951,05%) и небольшое количество хрома (1,301,65%). Поскольку хром является активным карбидообразователем, он весь израсходуется на легирование цементита и образование собственных карбидов. Кроме того, он снижает содержание углерода в эвтектоиде. Поэтому структура стали в этом состоянии будет содержать перлит и повышенное количество карбидов хрома и легированного цементита.

Пример 3. Сталь нержавеющая 08Х13 содержит более 0,08% углерода и 1214% хрома. Поскольку содержание углерода невелико, то расход хрома на образование карбидов будет незначительным. Поэтому практически весь хром израсходуется на легирование феррита. А поскольку хром при концентрации около 12% замыкает область аустенита, то сталь 08Х13 будет иметь ферритную структуру при всех температурах, вплоть до плавления.

Пример

4. Сталь шарикоподшипниковая 95Х18 содержит

около 1% углерода и 1719%

хрома. Ввиду большого содержания хрома

меньшая часть его израсходуется на

образование карбидов, а большаяна легирование феррита. Поэтому структура

этой стали будет состоять из легированного

феррита и большого количества карбидов

хрома и железа, а точнееиз перлита и карбидов. Поскольку хром

сдвигает точкиSи Е

диаграммы влево, и поскольку содержание

его велико, то в структуре литой стали

появится ледебуритная эвтектика, т.е.

это сталь ледебуритного класса.

Ввиду большого содержания хрома

меньшая часть его израсходуется на

образование карбидов, а большаяна легирование феррита. Поэтому структура

этой стали будет состоять из легированного

феррита и большого количества карбидов

хрома и железа, а точнееиз перлита и карбидов. Поскольку хром

сдвигает точкиSи Е

диаграммы влево, и поскольку содержание

его велико, то в структуре литой стали

появится ледебуритная эвтектика, т.е.

это сталь ледебуритного класса.

Пример 5. Сталь 12Х18Н10Т содержит не более 0,12% углерода, 1719%, хрома, 911% никеля, 0,65% титана. Поскольку титан является более сильным карбидообразователем, чем хром, то в первую очередь будут образовываться карбиды титана, а хром и никель будут легировать феррит. При совместном легировании стали хрома и никеля, которые противоположно воздействуют на полиморфизм железа, влияние никеля проявляется сильнее, поэтому сталь будет иметь аустенитную структуру с небольшим количеством карбидов.

Пример

6. Сталь 110Г13Л (сталь Гатфильда) содержит

0,91,3% углерода и

11,514,5% марганца.

Часть марганца израсходуется на

легирование цементита, а большая частьна легирование

феррита. Поскольку марганец является

элементом, расширяющим область

существования аустенита и его содержание

достаточно велико, то равновесная

структура стали будет состоять из

аустенита и легированного марганцем

цементита.

Сталь 110Г13Л (сталь Гатфильда) содержит

0,91,3% углерода и

11,514,5% марганца.

Часть марганца израсходуется на

легирование цементита, а большая частьна легирование

феррита. Поскольку марганец является

элементом, расширяющим область

существования аустенита и его содержание

достаточно велико, то равновесная

структура стали будет состоять из

аустенита и легированного марганцем

цементита.

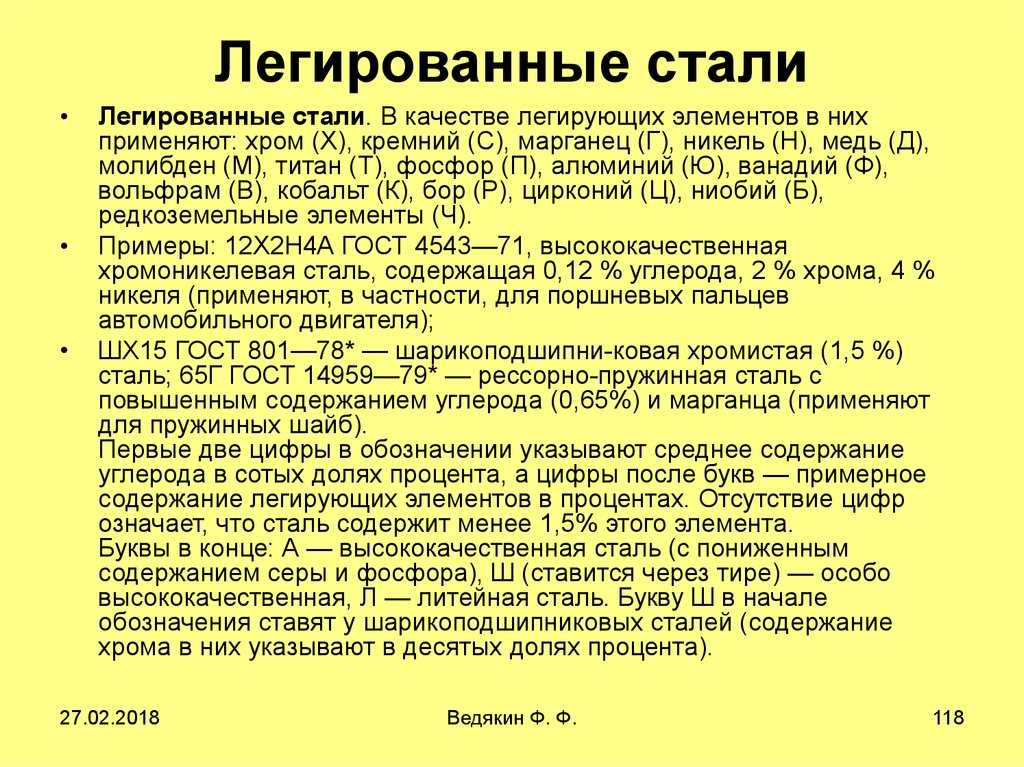

При определении структуры легированных сталей следует учитывать следующие закономерности:

1. В зависимости от содержания углерода и легирующих элементов, легированные стали по структуре в равновесном состоянии могут быть отнесены к одному из классов: перлитному, ферритному, аустенитному, ледебуритному (карбидному).

2. Прежде

чем рассматривать влияние легирующего

элемента на полиморфные превращения

железа, необходимо определить отношение

этого легирующего элемента к углероду.

Элементы, расширяющие область аустенита,

имеют решетку ГЦК, т. е. изоморфную решетке

аустенита. И наоборот, элементы с решеткой

ОЦК, изоморфные решетке феррита, расширяют

область. Если же

легирующий элемент является

карбидообразующим, то при кристаллизации

образуется сложная кристаллическая

решетка, отличающаяся от ОЦК и ГЦК

решетки, т.е. если легирующий элемент

образует карбид, то его влияние на

полиморфизм проявляться не будет.

е. изоморфную решетке

аустенита. И наоборот, элементы с решеткой

ОЦК, изоморфные решетке феррита, расширяют

область. Если же

легирующий элемент является

карбидообразующим, то при кристаллизации

образуется сложная кристаллическая

решетка, отличающаяся от ОЦК и ГЦК

решетки, т.е. если легирующий элемент

образует карбид, то его влияние на

полиморфизм проявляться не будет.

3. Большинство легированных сталей относятся к перлитному классу, в основном это низколегированные стали с любым количеством углерода.

4. Стали аустенитного класса могут содержать любое количество углерода, но обязательно присутствие никеля (не менее 67%) или другого элемента группы никеля.

5. В сталях ферритного класса должен присутствовать хром в количестве не менее 12% при низком содержании углерода (до 0,1%). С увеличением количество углерода для образования ферритной структуры содержание хрома должно быть тоже увеличено.

При

совместном легировании хромом и никелем,

которые противоположно действуют на

полиформизм железа, влияние никеля

проявляется сильнее приблизительно в

2,5 раза.

6. Стали ледебуритного (или карбидного) класса это среднеили высоколегированные стали с содержанием углерода более 0,8%.

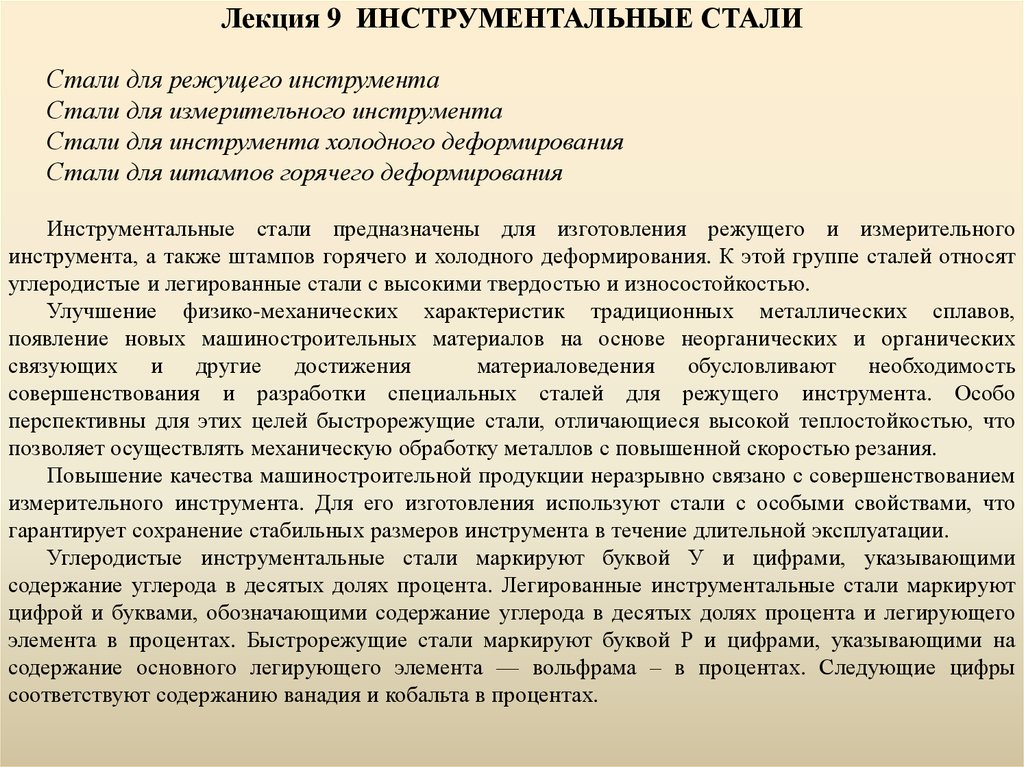

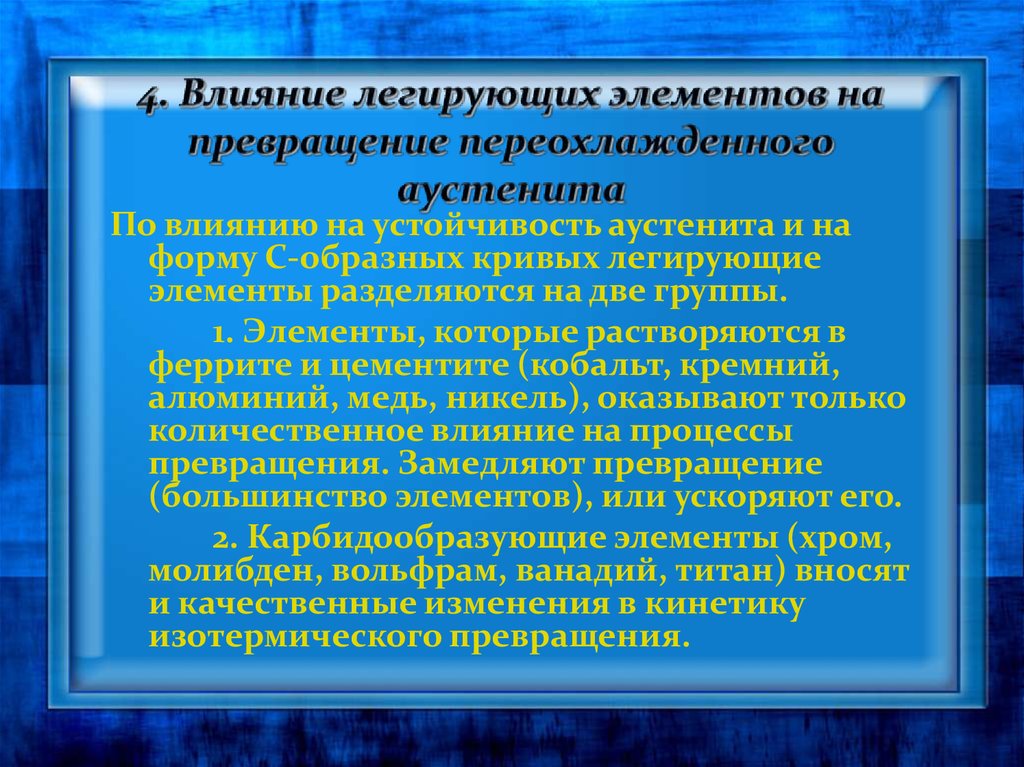

Влияние легирующих элементов на структуру и свойства стали

Структура и физико-механические свойства высокопрочной стали опре-деляются системой легирования и режимами термической обработки.

б

Рисунок 4– Влияние углерода (а) и легирующих элементов (б) на твердость мартенсита и бейнита. Сталь содержит:

1—2,0% Мо–В; 2 – 0,5% Мо – В; 3– 1% Сг – 0,5% Мо–В.

Углерод оказывает заметное влияние на мартенситную и бейнитную стру-ктуры (рис. 4). Наблюдается линейная зависимость между твердостью мартен-сита и содержанием углерода в твердом растворе. В бейнитной структуре этот эффект проявляется значительно слабее, увеличение содержания углерода при-водит к понижению температуры превращения, некоторому измельчению зерна и увеличению количества дисперсных карбидов.

Повышение содержания углерода в стали нежелательно, так как это спо-собствует понижению температуры мартенситного превращения (МН), а также снижает пластичность и вязкость стали. Кроме того, при повышенном содержа-нии углерода резко ухудшается свариваемость и увеличивается интенсивность разупрочнения при отпуске.

Влияние легирующих элементов на твердость мартенсита сравнительно невелико (рис. 4,б). Наблюдается небольшое повышение твердости за счет уп- рочнения твердого раствора. Твердость бейнита изменяется значительно. Это связано как с повышением концентрации твердого раствора, так и со снижени-ем температуры превращения, способствующим образованию более мелкого зерна и повышению дисперсности карбидов. Влияние концентрации элементов на твердость стали нелинейно. Введение 1 % Мп вызывает повышение твер-до-сти по Виккерсу на 96 ед.; 1% Ni —на 23 ед.; 1% Сг–на 136 ед.; 1% Мо- на 64 ед.; 1% W —на 60 ед.; 1% V —на 90 ед.; 0,1% С повышает твердость на 43 HV.

Чрезмерное легирование не вызывает заметного упрочнения стали с маар-тенситной структурой, однако способствует нежелательному понижению тем-пературы Мн и увеличивает склонность к образованию закалочных трещин. С другой стороны, содержание легирующих элементов увеличивает сопротивле-ние отпуску и тем самым уменьшает разупрочнение стали при отпуске и сва-рочном нагреве.

Влияние различных легирующих добавок на температуру начала мартен-ситного превращения и сопротивление отпуску можно проиллюстрировать данными, приведенными в табл. 1

.

Таблица 1–Влияние легирующих элементов на сопротивление отпуску и температуру начала мартенситного превращения Мн

| Легирующий элемент | Понижение температуры Мн (в° С на 1% элемента) | Сопротивление отпуску (изменение твердости на 1% элемента, HV) |

| Хром | ||

| Кобальт | Небольшое повышение | |

| Марганец | ||

| Никель | ||

| Вольфрам | ||

| Молибден | ||

| Кремний | ||

| Ванадий | — | |

| Углерод |

При выборе легирующих элементов предпочтение элементовоказывать тем, которые максимально замедляют процессы отпуска и минимально пони-жают температуру Мн.

Для характеристики легирующих элементов можно использовать отноше-ние

К= сопротивление отпуску / понижение температуры Мн

Чем больше это отношение, тем благоприятнее действие легирующего эле-мента. Эти отношения составляют для хрома – 0, марганца -0,24, никеля -0 ,5, молибдена – 0,8, вольфрама –0,9; кремния – 1,8; кобальта более 8.

Исходную мартенситную структуру получали после закалки в воду, бей-нитную – после нормализации. Изменение твердости стали после отпуска исследовали в зависимости от время –температурного параметра

Т(20 + logt) -10 -3,

где Т – температура нагрева, ° К, t— продолжительность выдержки при данной температуре,ч.

Параметр дает возможность анализировать зависимость твердости ста-ли от температуры и продолжительности выдержки отпуска в широких преде-лах. Например, параметр равен 8, он эквивалентен отпуску в течение 1 чпри 625° С или 100 чпри 540° С. Исследования проводили на стали с основой 0,10-0,18% С; 0,10-0,3% Si; 0,6-0,8% Мn, 0,5% Мо-В. В нее вводили требуемые ко-личества легирующих добавок.

Исследования проводили на стали с основой 0,10-0,18% С; 0,10-0,3% Si; 0,6-0,8% Мn, 0,5% Мо-В. В нее вводили требуемые ко-личества легирующих добавок.

В высокопрочные низкоуглеродистые стали, как правило,вводят незна-чительное количество бора (0,001 …0,005%) и его процентное содержание в стали не приводится. Бор способствует повышению прокаливаемости стали и образованию бейнитной структуры. Многочисленные исследования показали, что в низкоуглеродистых многокомпонентных сталях Мn – Сг – Ni – Mo – V, Cr – Mn – Mo – V, Cr- Si – Mn – Mo – V и других бор не понижает пластичности и вязкости мартенсита и бейнита.

Легирование 0,5% Мо приводит ко вторичному твердению мартенситной и бейнитной стали вследствие образования карбидов Мо2С). Образование кар-бидов молибдена сопровождается коалесценцией частиц Fe3C и заменой их (Fe3C) карбидами М23С6 по границам аустенитных зерен.

С увеличением содержания молибдена до 3% подъем кривых твердости, обусловленный вторичным твердением, увеличивается. Максимальная твер-дость соответствует появлению мелких игл Мо2С, а спад — их укрупнению, приводящему к образованию типичной видманштеттовой структуры из игл Мо2С.

Максимальная твер-дость соответствует появлению мелких игл Мо2С, а спад — их укрупнению, приводящему к образованию типичной видманштеттовой структуры из игл Мо2С.

Вольфрам, как легирующий элемент, действует аналогично молибдену. Замена 0,5% молибдена 1% вольфрама в основном составе не изменяет свойств бейнитной стали. При содержании вольфрама до 3% разупрочнение существен-но задерживается, причем вторичное твердение происходит при тех же пара-метрах отпуска, что и у молибденосодержащих сталей. Сталь с 3% W по мик-роструктуре не отличается от молибденовой; вторичное твердение в ней про-исходит за счет образования мелкодисперсных частиц W2C. Однако на величину Fe3C вторичной твердости вольфрам оказывает значительно меньшее влияние, чем молибден.

Добавка 0,1% V приводит к заметному вторичному твердению. Этот эф-фект заметно увеличивается с повышением содержания ванадия. Однако вре-мя-температурный параметр отпуска, соответствующий максимуму вторич-

го твердения, понижается. При этом разность его значений для нормализован-ного и закаленного состояния больше, чем при легировании молибденом. Небольшие добавки ванадия повышают интенсивность вторичного твердения; при введении его свыше 0,5% интенсивность твердения уменьшается.

При этом разность его значений для нормализован-ного и закаленного состояния больше, чем при легировании молибденом. Небольшие добавки ванадия повышают интенсивность вторичного твердения; при введении его свыше 0,5% интенсивность твердения уменьшается.

Вторичная твердость связана с образованием мелкодисперсных выделе-ний V4C3 в момент растворения частиц Fe3C.При низком содержании ванадия частицы V4C3 имеют сферическую форму, а при высоком — пластинчатую. При последующем отпуске пластинчатые частицы V4C3растут и приобретают ок-руглую форму.

При содержании в стали 0,1% V на границах зерен образуются крупные частицы М23С6, последние не наблюдаются при содержании ванадия свыше 0,29%. По-видимому, это объясняется присутствием в стали 0,5% Мо. Извест-но, что при небольших концентрациях ванадия в стали карбид ванадия содер-жит до 40 ат.% молибдена.

Максимальное вторичное твердение отмечается при 0,4% V или при со-отношении V: С = 3: 1. Вероятно, это критическое значение связано со степе-нью несоответствия решеток карбида ванадия V4C3 и феррита. С увеличением содержания ванадия степень несоответствия решеток карбида V4C3 и -Fe уве-личивается. При этом когерентные напряжения, а следовательно, и вторичная твердость повышаются до тех пор, пока не нарушится когерентность. С нару-шением когерентности решеток вторичная твердость понижается.

Титан в небольшом количестве вводят в сталь для связывания углерода. Его добавляют перед введением бора. Титан, связывая углерод и таким образом уменьшая его содержание в мартенсите, снижает твердость стали в закален-ном состоянии. Незначительное влияние титана на бейнитную структуру объяс-няется тем, что твердость бейнита обусловлена главным образом размером зе-рен. Эффект вторичного твердения зависит от наличия титана и больше всего проявляется при содержании его в пределах 0,1…0,3%.

Параметры отпуска, дающие максимальное вторичное твердение, близки к аналогичным параметрам стали, содержащей ванадий. Наибольший эффект наблюдается при содержании титана 0,21…0,24%.

Наличие хрома заметно сказывается на твердости неотпущенной мартен-ситной и бейнитной структуры. Вторичное твердение наблюдается только в стали с 0,5% Сг. Увеличение содержания хрома свыше 1% задерживает процесс разупрочнения при отпуске. Твердость при низких параметрах отпуска возрас-тает с увеличением содержания хрома. Однако при увеличении продолжитель-ности и повышении температуры отпуска увеличение содержания хрома приво-дит к интенсивному разупрочнению. При длительных выдержках и высоких температурах отпуска хром способствует повышению твердости вследствие упрочнения твердого раствора.

С введением 0,5% хрома заметно повышается твердость стали, содержа-щей 0,5% молибдена, что очевидно, происходит в результате растворения хро-ма в Мо2С. При содержании хрома более 1,0% карбид молибдена не образуется. Появляются небольшие самостоятельно зарождающиеся пластинки Сг7 Сз в матрице и происходят «местные» превращения Fe3Cв Сг7 Сз. При продолжи-тельном отпуске частицы Сг7 Сз вырастают в небольшие пластинки, которые затем перерастают в крупные частицы.

Появляются небольшие самостоятельно зарождающиеся пластинки Сг7 Сз в матрице и происходят «местные» превращения Fe3Cв Сг7 Сз. При продолжи-тельном отпуске частицы Сг7 Сз вырастают в небольшие пластинки, которые затем перерастают в крупные частицы.

Основной особенностью хромистой стали является разупрочнение при низких параметрах отпуска. Это означает, что хром, как карбидообразующий элемент, заменяет молибден или вольфрам, но прочность хромистой стали при отпуске резко снижается.

Марганец используют при изготовлении высокопрочных бейнитных ста-лей. Увеличение содержания марганца способствует повышению твердости нормализованной стали, а на закаливаемую сталь влияет незначительно. Вто-ричного твердения, задерживающего разупрочнение при отпуске, не наблюда-ется ни в мартенситной, ни в бейнитной марганцевых сталях.

Добавка никеля способствует повышению твердости стали после норма-лизации и закалки. Твердость сохраняется при сравнительно низких парамет-рах отпуска, так как в никелевых сталях вторичное твердение не происходит. Никелевые мартенситные стали разупрочняются при более низких температу-рах, чем бейнитные.

Твердость сохраняется при сравнительно низких парамет-рах отпуска, так как в никелевых сталях вторичное твердение не происходит. Никелевые мартенситные стали разупрочняются при более низких температу-рах, чем бейнитные.

Введение марганца и никеля приводит к ускорению процесса разупрочне-ния при отпуске.

Основной особенностью высокопрочных мартенситных и бейнитных ста-лей является низкое содержание углерода, что обеспечивает надлежащую сва-риваемость и вязкость стали. Увеличение содержания углерода не оказывает влияния на процессы, протекающие при отпуске, форма кривых отпуска и пара-метры вторичного твердения не изменяются. В нестареющей стали повышение содержания углерода ускоряет разупрочнение.

Состав мартенситных сталей следует выбирать таким образом, чтобы обе-спечивалась требуемая закаливаемость. Прочность бейнитной стали придает сочетание марганца, хрома и никеля, необходимая устойчивость свойств при отпуске достигается введением соответствующих количеств молибдена, воль-фрама и ванадия.

Легирование хромом производят для повышения прокаливаемости стали. Его содержание может быть ограничено 1 % . Из группы Мо – W – V предпоч-тение следует отдать молибдену, так как он дешевле вольфрама, и температуры аустенизации молибденовых сталей ниже, чем ванадиевых.

Эффективны добавки Si и Со. Они повышают сопротивляемость стали от-пуску.

Комплексное легирование позволяет получать стали с повышенной проч-ностью, вязкостью и пластичностью. Легирующие элементы, вводимые в сталь в определенном оптимальном сочетании, оказывают значительно большее вли-яние на свойства стали, чем каждый в отдельности. Комплекснолегированные стали, как правило, наиболее экономичны и стабильны по своим свойствам.

Основными легирующими элементами являются Mn; Si; Cr; Mo; Ni. Легирование многокомпонентное, однако содержание каждого легирующего элемента невелико и, как правило, не превышает 2 %. Это связано с тем, что практически все легирующие элементы повышая прочность, снижают пласти-ческие свойства стали.

Влияние содержания легирующих элементов на относительную проч-ность и пластичность показано на рис. 6.11 и 6.12.

Рис. 6.11. Влияние легирующих Рис. 6.12. Влияние легирующих

элементов на прочность стали элементов на пластичность стали

На вертикальной оси обозначены соответственно отношения прочности или ударной вязкости стали, легированной данным элементом, к этому пока-зателю для стали, не легированной данным элементом. Из графиков следует, что при содержании более 1…3 % практически все элементы, за исключением Ni, снижают ударную вязкость стали.

Основная сложность при сварке среднелегированных сталей –предотвра-щение образования холодных трещин. Как известно, холодные трещины обра-зуются в шве или околошовной зоне при наличии закалочных структур, отри-цательное влияние которых возрастает при повышенном содержании водорода и неблагоприятных полях внутренних напряжений.

Для каждой стали существует своя скорость охлаждения, превышение ко-торой приводит к образованию холодных трещин. Она называется первой кри-тической скоростью охлаждения – WКр1/

Она называется первой кри-тической скоростью охлаждения – WКр1/

Наиболее радикальным приемом снижения скорости охлаждения являет-ся предварительный подогрев свариваемых кромок. Температура предваритель-ного подогрева может быть определена черезэквивалент углерода. Эквивалент углерода – это коэффициент, приводящий влияние легирующих элементов на термический циклсварки к влиянию углерода. Он определяется по эмпирическим формулам, которые несколько отличаются друг от друга в разныхлитера-

турных источниках.

Приведем наиболее часто применяемые:

Сэ = Сх +Ср

гдеСх – химический эквивалент углерода;

Ср – размерный коэффициент углерода.

Ср=0,005 Сх,

где – толщина свариваемого металла.

Температура предварительного подогрева может быть определена по формуле

В некоторых случаях размерный коэффициент не учитывают, и этот эк-вивалент углерода определяют по формуле

При этом температура предварительного подогрева определяется по гра-фику, приведенному на рис. 6.13.

6.13.

Рисунок 6.13 – Зависимость температуры предварительного подогрева от эквивалента углерода в стали

Предварительный подогрев должен обеспечить снижение скорости ох-лаждения до значения WKpl. Однако чрезмерный подогрев приводит к очень ме-дленному охлаждению шва и околошовной зоны, что также неблагоприятно сказывается на процессе сварки, так как приводит к интенсивному росту зерна. Это в свою очередь снижает пластические свойства металла в зоне сварного со-единения и его способность сопротивляться действию растягивающих напря-жений. На рис. 6.14 приведены различные термические циклы сварки.

Рисунок 6.14 –Различные термические циклы сварки:

1–большаяскорость охлаждения; 2 – малая скорость охлаждения;

3 – сварка с сопутствующим подогревом после остывания шва ниже температуры роста зерна

При малых скоростях охлаждения (кривая 2) время tр. з пребывания стали при температуре выше температуры роста зерна увеличивается, и зерно успева-ет вырасти до крупных размеров. Поэтому для каждой стали существует вторая критическая скорость охлаждения WKp2, медленнее которой вести охлаждение не рекомендуется. В табл.6.18 приведены значения Wкр.1и WKp2для некоторых сталей. Чем больше между ними разница, тем легче подобрать термический цикл сварки.

з пребывания стали при температуре выше температуры роста зерна увеличивается, и зерно успева-ет вырасти до крупных размеров. Поэтому для каждой стали существует вторая критическая скорость охлаждения WKp2, медленнее которой вести охлаждение не рекомендуется. В табл.6.18 приведены значения Wкр.1и WKp2для некоторых сталей. Чем больше между ними разница, тем легче подобрать термический цикл сварки.

Таблица 6.18. Значения первой и второй критической скорости охлаждения для некоторых сталей

Дата добавления: 2017-05-02; просмотров: 2554; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Влияние легирующих элементов на структуру и свойства стали.

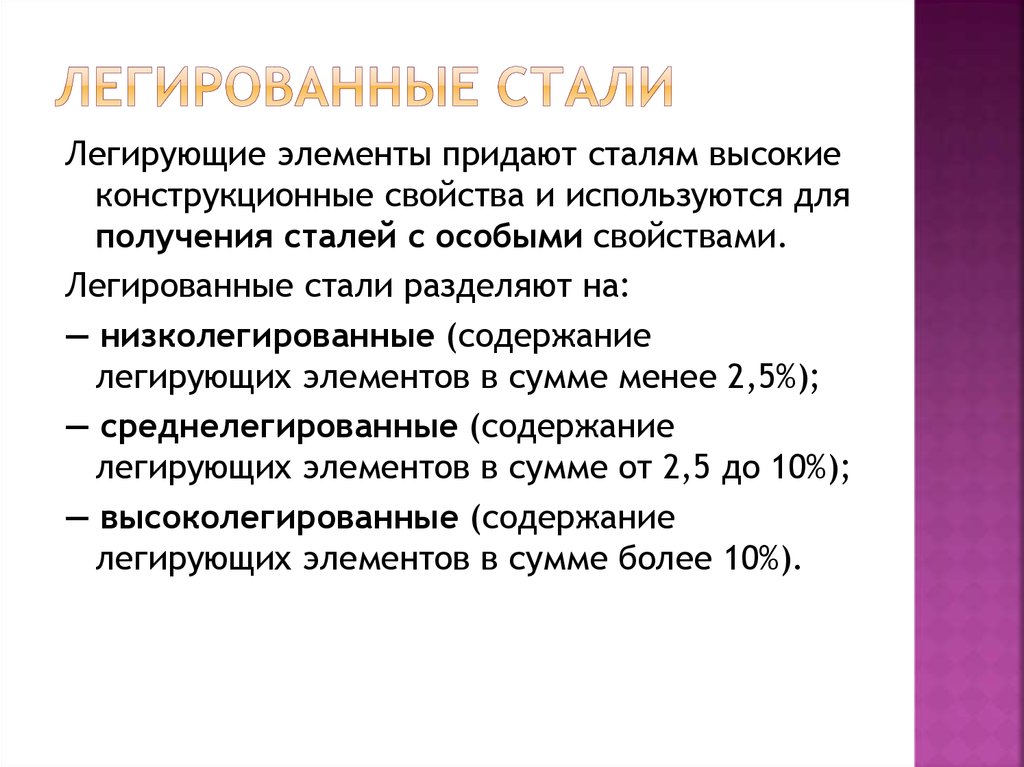

Основной целью легирования конструкционных сталей является создание необходимой прокаливаемости, мелкозернистости, возможности закалки в масле, сохранения твердости при отпуске и других удобств термической обработки.

Основными легирующими элементами конструкционных сталей являются Cr в количестве до 1,8% (чаще 0,8-1,1%), Ni (0,5-4,5%), Si (0,5-1,2%) и Mn (0,8-1,8%). W, V, Ti, B и другие элементы не применяют в качестве самостоятельных присадок, а вводят в сталь в сочетании с Cr, Ni и Mn для дополнительного улучшения свойств. Обычно в конструкционных сталях содержится 0,15-0,45% Мо; 0,5-1,2% W; 0,1-0,3% V; 0,06-0,12% Ti; 0,002-0,005%В. Большинство конструкционных сталей относятся к перлитному классу, а в равновесном состоянии к группе доэвтектоидных.

W, V, Ti, B и другие элементы не применяют в качестве самостоятельных присадок, а вводят в сталь в сочетании с Cr, Ni и Mn для дополнительного улучшения свойств. Обычно в конструкционных сталях содержится 0,15-0,45% Мо; 0,5-1,2% W; 0,1-0,3% V; 0,06-0,12% Ti; 0,002-0,005%В. Большинство конструкционных сталей относятся к перлитному классу, а в равновесном состоянии к группе доэвтектоидных.

Легированные стали обладают лучшими механическими свойствами после термической обработки (закалки и отпуска), они сравнительно мало отличаются от механических свойств углеродистой стали в изделиях малых сечений.

В изделиях крупных сечений (d>15-20 мм) механические свойства легированных сталей значительно выше, чем углеродистых. Особенно сильно повышается предел текучести, относительное сужение и ударная вязкость. Это объясняется тем, что легированные стали обладают меньшей критической скоростью закалки, а, следовательно, лучшей прокаливаемостью. Кроме того, после термической обработки они имеют более мелкое зерно.

Из-за большей прокаливаемости и меньшей υкр закалки, замена углеродистой стали легированной позволяет производить закалку деталей в менее резких охладителях (масло, воздух), что уменьшает деформацию изделий. Поэтому из легированных сталей изготавливают детали сложной формы. По мере увеличения концентрации легированных элементов, прокаливаемость стали увеличивается.

Однако, следует отметить, что чрезмерное повышение количества легирующих элементов может повысить порог хладноломкости и уменьшить запас вязкости. Ухудшается и технологичность стали (обработка резанием, свариваемость и т.д.).

Исключение составляет Ni и Mo. Ni повышает сопротивление хрупкому разрушению, пластичность и вязкость, уменьшает чувствительность к концентраторам напряжений и температуру хладноломкости.

При содержании в стали1% Ni порог хладноломкости снижается на 60-800С. Дальнейшее увеличение концентрации Ni до 3% вызывает менее сильное, но все же снижение порога хладноломкости.

Для обеспечения глубокой прокаливаемости рекомендуется введение 3-4% Ni. Ni уменьшает анизотропию и повышает пластичность и вязкость в направлении, поперечном волокну.

Из-за высокой стоимости, Ni чаще всего вводят совместно с Cr и другими элементами и причем в минимальном количестве. В сложнолегированных сталях Ni также обеспечивает высокое сопротивление хрупкому разрушению.

Легирование стали небольшими количествами (до 0,1-0,15%) V, Ti, Nb и Zr, образующими труднорастворимые в аустените карбиды, измельчает зерно, что понижает порог хладноломкости, повышает работу распространения трещины и уменьшает чувствительность к концентраторам напряжений. При большом содержании этих элементов сопротивление стали хрупкому разрушению уменьшается.

Легирующие элементы повышают устойчивость мартенсита отпуска и задерживают коагуляцию карбидов. Поэтому для получения требуемой прочности и твердости легированные стали подвергают отпуску при более высокой температуре, чем углеродистые. Это позволяет не только полностью снять закалочные напряжения, но и получить в стали лучшее сочетание прочности и вязкости.

Это позволяет не только полностью снять закалочные напряжения, но и получить в стали лучшее сочетание прочности и вязкости.

После отпуска при одной и той же температуре легированная сталь будет более твердой и менее пластичной. Легированные элементы значительно повышают прочность стали после улучшения [термическая обработка, состоящая из закалки на мартенсит и последующего отпуска на сорбит], упрочняя ферритную основу и увеличивая дисперсность карбидных частиц.

Наиболее сильно упрочняют сталь Cr, Mo, Si. Поэтому легированная сталь и в отожженном (нормализованном) состоянии более прочна, но менее пластична, чем углеродистая сталь.

Для подавления обратимой отпускной хрупкости сталь легируют Mo или W. Это особенно важно для крупных изделий, в которых даже при охлаждении в воде от температур отпуска нельзя устранить эту хрупкость. Кроме того, W и Mo повышают прокаливаемость стали, способствуют образованию мелкозернистой структуры.

Мо значительно улучшает механические свойства стали после цементации, повышая твердость и прокаливаемость цементованного слоя.

Стали, содержащие Si, после изотермической закалки обеспечивают высокую вязкость. Это объясняется тем, что в процессе промежуточного превращения возрастает количество высокоуглеродистого остаточного аустенита и повышается вязкость бейнита за счет уменьшения в a – фазе углерода.

Дата добавления: 2019-05-21; просмотров: 380; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Влияние легирующих элементов на свойства стали

РЕКЛАМА:

В этой статье мы поговорим о влиянии легирующих элементов на свойства стали.

Общий эффект легирующих элементов:Уже было замечено, что и феррит, и цементит будут присутствовать в углеродистой стали в равновесии при комнатной температуре; феррит представляет собой мягкую составляющую, а цементит – твердую. Кроме того, именно форма и распределение карбидов в железе (а не простое присутствие цементита) делает сталь твердой.

Также было замечено, что можно растворить весь карбид в аустените путем нагревания стали в области GSEN, а затем получить желаемый размер и распределение карбидов в феррите путем подходящего охлаждения в диапазоне охлаждения (т. е. лечение).

е. лечение).

РЕКЛАМА:

Если содержание углерода в стали равно 0,8% (эвтектоидный состав), при ее медленном охлаждении до критической температуры образуется структура, известная как перлит с чередующимися пластинами феррита и цементита (поскольку обе эти составляющие в данном случае отбрасываются одновременно).

Если содержание углерода менее 0,8 % (гипоэвтектоидный состав), то сначала отбраковывается свободный феррит до тех пор, пока состав остального аустенита не достигнет 0,80 % углерода, после чего снова произойдет одновременное отбраковывание как феррита, так и карбида, в результате чего образуется структура, состоящая из участков свободного феррита и участков перлита.

При содержании углерода более 0,8% (заэвтектоидный состав) и такой стали медленно охлаждается до критического интервала, цементит выбрасывается по границам аустенитных зерен, образуя цементитную сетку до тех пор, пока не образуется аустенит, содержащий 0,8% углерода, после чего происходит перлит снова формируется; полученная структура, таким образом, состоит из областей перлита, окруженных тонкой карбидной сеткой.

При высокой скорости охлаждения расстояние между пластинками перлита становится меньше, а карбид больше рассеивается, что препятствует скольжению кристаллов железа и делает сталь твердой. Когда скорость охлаждения очень высока (закалка), углерод не успевает выделиться в виде карбида, и аустенит превращается в высоконапряженную структуру, перенасыщенную углеродом, называемую мартенситом, который является очень твердым и хрупким.

ОБЪЯВЛЕНИЙ:

При нагреве этого мартенсита до температуры несколько ниже критической карбид выделяется в виде мелких сфероидов (размер которых напрямую зависит от температуры), образующаяся структура становится пластичной, а твердость снижается.

Хотя характерное поведение углеродистой стали стирается добавлением легирующих элементов (которые добавляются для существенного изменения свойств углеродистой стали), тем не менее, они по-прежнему обязаны своими отличительными характеристиками содержащемуся в них углероду.

Любая сталь всегда содержит только две составляющие: феррит и карбид. Единственный способ, которым легирующие элементы могут повлиять на свойства стали, – это изменить дисперсию карбида в феррите, изменить свойства феррита или изменить свойства карбида.

Единственный способ, которым легирующие элементы могут повлиять на свойства стали, – это изменить дисперсию карбида в феррите, изменить свойства феррита или изменить свойства карбида.

У простых углеродистых сталей невозможно добиться равномерной твердости по всему сечению крупного образца даже при критических закалочных средах. Прокаливаемость простых углеродистых сталей можно повысить добавлением легирующих элементов, не прибегая к резким операциям закалки, которые в противном случае могут привести к растрескиванию и короблению.

РЕКЛАМА:

Такие элементы, как молибден, вольфрам и ванадий, присутствуют в виде карбидов в аустените и препятствуют агломерации карбидов в мартенсите отпуска. Наличие этих стабильных карбидообразующих элементов позволяет использовать более высокие температуры отпуска без ущерба для прочности. Это позволяет этим сплавам иметь большую пластичность при заданной прочности, чем простые углеродистые стали.

Присутствие в твердом растворе феррита легирующих элементов, таких как фосфор, кремний, марганец, никель, молибден, вольфрам и хром, повышает прочность металла. Алюминий влияет на размер аустенитного зерна. Мартенсит, образованный из мелкозернистого аустенита, обладает значительно большей ударной стойкостью, чем образованный из крупнозернистого аустенита.

Алюминий влияет на размер аустенитного зерна. Мартенсит, образованный из мелкозернистого аустенита, обладает значительно большей ударной стойкостью, чем образованный из крупнозернистого аустенита.

Оксиды, образующиеся при раскислении стали различными элементами, по-видимому, препятствуют росту зерна около критической температуры в значительном диапазоне температур. Наличие мелкодисперсных карбидов в аустените, по-видимому, оказывает аналогичное влияние на размер аустенитного зерна, поэтому элементы, образующие такие стабильные карбиды, также будут способствовать образованию мелкозернистого аустенита.

Причины легирования различных элементов в стали приведены ниже:

РЕКЛАМА:

(i) Для замедления скорости превращения аустенита в перлит при закалке, чтобы обеспечить достаточное время для полного затвердевания толстых участков (без использования закалки, которая настолько резкая, что вызывает разрушающие трещины в стали).

Металлы, способствующие этому эффекту, — Mn, Cr, Mo, W, Ni, Si.

(ii) Для обеспечения более высокой твердости при высоких температурах (Mo, Cr, V, W).

(iii) Для обеспечения более высокой прочности при повышенных температурах (Mn, Ni, Si, C, Cr, Mo).

РЕКЛАМА:

(iv) Для подавления роста зерен в аустените во время термической обработки (V, Al).

(v) Для обеспечения коррозионной стойкости (Cr, Ni).

(vi) Для обеспечения дополнительных твердых абразивных частиц для повышения износостойкости (V, Mo, Cr, W).

(vii) В сочетании с кислородом для предотвращения образования газов (Si, Al, Ti).

(viii) Для соединения с серой, которая в противном случае вызывает хрупкость (Mn).

(ix) Для улучшения механических свойств (S, P, Pb).

Обычно W, Mo, V и Cr достигают вышеуказанных свойств за счет образования карбидов, нерастворимых в феррите; Si, Mn, Ni, Co и Cr, растворяясь в феррите; Si, Al, Ti, Mn, S, P, Pb способствуют достижению этих свойств за счет образования нерастворимых в феррите включений.

(i) Никель:

Он растворим во всех пропорциях как в альфа-, так и в гамма-формах железа. Укрепляет и делает ферритовую фазу более жесткой. Он придает стали эластичность, твердость и сопротивление усталости. Это снижает точки превращения и эвтектоидный состав. Уменьшает деформацию при закалке и повышает коррозионную стойкость.

Если содержание углерода низкое, то около 3% никеля достаточно, чтобы сделать сталь прочной. Если сталь должна быть прочной и поддаваться закалке в масле, то используется до 5% никеля. Если количество никеля слишком велико, то при закалке слишком быстро образуется мартенсит, и сталь будет слишком хрупкой и твердой. Цементируемые стали, содержащие никель, не подвержены росту зерен при науглероживании и не всегда требуют рафинирующей обработки.

Некоторые нержавеющие и жаропрочные стали производятся путем добавления около 8% никеля с хромом, поскольку эти два элемента предотвращают разрушение аустенита при охлаждении до комнатной температуры. Никель часто включают в качестве легирующего элемента в тяжелые поковки и высокопрочные конструкционные стали, которые закаляются при охлаждении на воздухе, а не при закалке в масле.

Никель часто включают в качестве легирующего элемента в тяжелые поковки и высокопрочные конструкционные стали, которые закаляются при охлаждении на воздухе, а не при закалке в масле.

(ii) Хром:

Образует сложный ряд карбидов хрома в стали, улучшая тем самым глубину закалки металла и повышая его стойкость к истиранию и износу. Эти карбиды очень твердые. Хром улучшает износостойкость и режущую способность. Это увеличивает превращение A 3 и снижает содержание углерода эвтектоидного состава.

Комбинация никеля и хрома используется для улучшения механических свойств стали.

Хром противодействует склонности никеля к графитизации стали, стабилизируя карбид железа, поэтому и Cr, и Ni вместе встречаются в сталях. Хром имеет тенденцию способствовать увеличению структуры и усложняет термическую обработку, и этому противодействует никель, который уменьшает размер зерна.

Коррозионностойкие и жаростойкие стали содержат очень высокий процент хрома.

(iii) Молибден:

Может образовывать твердый раствор в ферритной фазе сталей. Он также может образовывать сложные карбиды с определенным соотношением углерода и молибдена. Он поднимает A 3 точка трансформации. Молибден также соединяется с углеродом и способствует прокаливаемости.

Стали, содержащие хром и никель, обладают отпускной хрупкостью, т. е. становятся хрупкими при выдержке при температуре от 250 до 500 °С, и поэтому их ударопрочность при этих температурах ухудшается. Эту проблему можно решить, добавив около 0,25% молибдена. Добавление молибдена также препятствует росту зерен в стали при высоких температурах, делая сталь более мелкозернистой и прочной.

(iv) Марганец:

Является легирующим элементом, если его присутствующее количество превышает количество, необходимое для раскисления. Образует карбид марганца. Он растворим в альфа- и гамма-железе. Увеличивает глубину жесткости. Стали, содержащие от 1 до 1,5 % углерода и от 11 до 14 % марганца, устойчивы к износу, легко упрочняются и устойчивы к истиранию при ударах. Противодействует действию серы.

Противодействует действию серы.

(v) Кремний:

Считается легирующим элементом, если его количество превышает количество, необходимое для раскисления. Кремний растворяется в ферритовом компоненте. При его использовании до 2,5% повышается прочность без снижения пластичности.

(vi) Ванадий:

Образует карбиды со сталью. Придает стали прочность и твердость. Улучшает качество закалки стали. Он повышает точки превращения и снижает содержание углерода в эвтектоидах. Он используется для обеспечения мелкозернистой структуры в широком диапазоне температур.

(vii) Бор:

Бор добавляют в количестве от 0,0005 до 0,001%. Улучшает твердость и механические свойства стали. Это также улучшает прокатные качества стали.

(viii) Алюминий:

Используется как эффективный раскислитель. Его добавление контролирует рост зерна. В азотированных сталях его используют от 0,9 до 1,5 % для поверхностного упрочнения за счет образования стабильного нитрида алюминия.

(ix) Вольфрам:

Повышает твердость при резании и магнитную стойкость. Это также вызывает измельчение зерен. Он повышает температуру размягчения примерно до 600°C. 18% вольфрама используется в быстрорежущей стали, материале режущего инструмента.

(x) Медь:

Добавляется (от 0,2 до 0,5%) для повышения стойкости к атмосферной коррозии, а также в качестве упрочняющего агента.

(xi) Фосфор:

В низкоуглеродистых сталях улучшает обрабатываемость.

В таблице ниже показано использование различных хромоникелевых низколегированных сталей:

Согласно BIS, пять типов широко используемых стальных отливок обозначаются следующим образом:

(a) Отливки из нелегированной стали – CS с указанием минимальной прочности на растяжение в кг/мм 2 .

(b) Нелегированные специальные и стальные отливки с высокой магнитной проницаемостью — CSM с указанием минимальной прочности на растяжение в кг/мм 2 .

(c) Отливки из легированной стали — CS, за которыми следует важное содержание легирующих элементов и их количество, указанное в процентах после минимального значения предела прочности при растяжении.

(d) Отливки из жаропрочной стали — CSH.

(e) Отливки из коррозионностойкой стали — CSC.

За пунктами (d) и (e) следуют минимальный предел прочности при растяжении и содержание легирующих элементов.

Главная ›› Металлургия ›› Промышленность ›› Металлы ›› Сталь ›› Свойства стали

Влияние всего 48 легирующих элементов на сталь (полный список)

Содержание

Элемент 1: H (водород)H является наиболее вредным элементом в стали, и раствор водорода в стали может вызвать водородное охрупчивание и появление белых пятен на стали.

Подобно кислороду и азоту, растворимость водорода в твердой стали очень низкая.

При смешивании с жидкой сталью при высокой температуре он не может своевременно выйти перед охлаждением и накапливается в организации, образуя мелкие поры высокого давления, что резко снижает пластичность, ударную вязкость и усталостную прочность стали или даже вызывает серьезные трещины и хрупкое разрушение .

«Водородное охрупчивание» в основном проявляется в мартенситной стали, не очень заметно в ферритной стали и обычно увеличивается вместе с твердостью и содержанием углерода.

С другой стороны, H может улучшить магнитную проводимость стали, но также увеличивает коэрцитивную силу и потери в железе (коэрцитивную силу можно увеличить в 0,5 ~ 2 раза после добавления H).

Элемент 2:(Бор)Основная функция В в стали – повышение прокаливаемости стали, экономя, таким образом, другие относительно редкие металлы, такие как никель, хром, молибден и т. д.

Для этой цели его содержание обычно устанавливается в диапазоне 0,001% ~ 0,005%. Он может заменить 1,6% никеля, 0,3% хрома или 0,2% молибдена.

Когда B используется для замены молибдена, следует обратить внимание на то, что молибден может предотвратить или уменьшить отпускную хрупкость, но B имеет небольшую тенденцию способствовать отпускной хрупкости, молибден не может быть полностью заменен B.

Добавление B в углеродистую сталь может улучшить прокаливаемость, что может значительно улучшить характеристики стали толщиной более 20 мм, поэтому сталь 40B и 40 MNB может заменить 40 Cr, сталь 20Mn2TiB может заменить науглероживающую сталь 20 crmnti.

Однако из-за того, что влияние бора ослабевает, даже исчезает, с увеличением содержания углерода в стали, при выборе борсодержащей стали следует учитывать, что после науглероживания деталей прокаливаемость науглероженного слоя будет ниже чем прокаливаемость сердечника.

Пружинная сталь обычно должна быть полностью закалена. Учитывая небольшую площадь пружины, хорошим выбором будет борсодержащая сталь.

Влияние бора на пружинную сталь с высоким содержанием кремния более непостоянно, поэтому его не следует использовать.

Бор, азот и кислород имеют сильное сродство.

Добавление 0,007% бора в кромочную сталь может предотвратить старение стали.

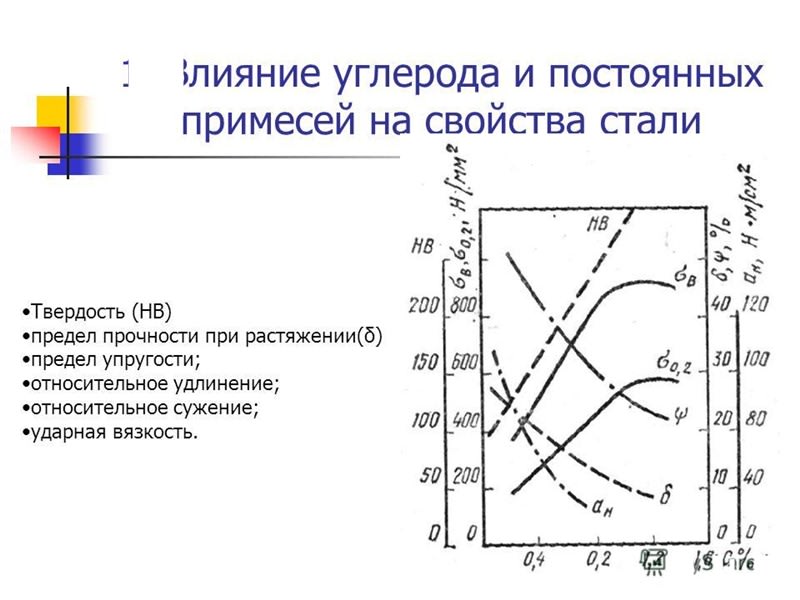

Элемент 3: C (углерод) C является основным элементом после железа, который непосредственно влияет на прочность, пластичность, ударную вязкость и сварочные свойства стали.

Когда содержание углерода в стали ниже 0,8%, прочность и твердость стали увеличиваются при добавлении содержания углерода, а пластичность и ударная вязкость снижаются.

Но когда содержание углерода выше 1,0%, по мере увеличения содержания углерода прочность стали снижается.

С увеличением содержания углерода снижаются сварочные характеристики стали (при содержании углерода в стали более 0,3 % значительно снижается ее свариваемость), повышаются хладноломкость и чувствительность к старению, снижается стойкость к атмосферной коррозии .

Элемент 4: N (азот)Влияние N на характеристики стали аналогично влиянию углерода и фосфора.

С увеличением содержания азота можно значительно повысить прочность стали, снизить ее пластичность, особенно ударную вязкость и свариваемость, при одновременном повышении ее хладноломкости;

Между тем, тенденция к старению, хладноломкость и горячеломкость добавляются, а свойства сварки и холодного изгиба стали повреждаются.

Поэтому содержание азота в стали должно быть сведено к минимуму и ограничено.

Содержание азота не должно превышать 0,018%.

В сочетании с алюминием, ниобием, ванадием и другими элементами азот может уменьшить неблагоприятное воздействие на сталь и улучшить ее характеристики.

Азот можно использовать в качестве легирующих элементов низколегированной стали.

Некоторая нержавеющая сталь с соответствующим содержанием азота может сократить использование Cr и, таким образом, эффективно снизить стоимость.

Элемент 5: O (Кислород)O является вредным элементом для стали. Он естественным образом превращается в сталь в процессе производства стали, и его невозможно полностью удалить, даже если в конце процесса добавить марганец, кремний, железо и алюминий.

Во время затвердевания расплавленной стали реакции кислорода и углерода в растворе приводят к образованию монооксида углерода, который может вызывать появление пузырей.

В стали кислород в основном существует в форме FeO, MnO, SiO2, Al2O3, что снижает прочность и пластичность стали, в частности серьезно влияет на усталостную прочность и ударную вязкость.

Кислород увеличивает потери железа в кремнистой стали, ослабляет магнитную проводимость и интенсивность магнитной индукции, а также усиливает эффект магнитного старения.

Элемент 6: Mg (магний)Mg может уменьшить количество включений в стали, уменьшить размер, сделать распределение более равномерным и улучшить форму.

Следы магния могут улучшить размер карбида и его распределение в подшипниковой стали.

При содержании магния от 0,002% до 0,003% предел прочности при растяжении и предел текучести увеличиваются более чем на 5%, в то время как пластичность в основном остается неизменной.

Элемент 7: Al (алюминий) Алюминий, добавляемый в сталь в качестве раскислителя или легирующего элемента, значительно прочнее кремния и марганца в отношении раскисления.

Основная роль алюминия в стали заключается в измельчении зерна и стабилизации азота в стали, что значительно повышает ударную вязкость стали и снижает склонность к хладноломкости и старению.

В случае углеродистой конструкционной стали марки Д содержание кислоторастворимого алюминия в стали не менее 0,015%, а содержание кислоторастворимого алюминия в стали 0,015%-0,065% для глубокой штамповки с холоднокатаным прокатом лист 08АЛ.

Алюминий также может улучшить коррозионную стойкость стали, особенно в сочетании с молибденом, медью, кремнием, хромом и другими элементами.

Хромомолибденовая сталь и хромистая сталь содержат алюминий для повышения износостойкости.

Присутствие Al в высокоуглеродистой инструментальной стали может придавать хрупкость при закалке.

Недостатком алюминия является то, что он может повлиять на свойства термической обработки, характеристики сварки и резки стали.

Элемент 8: Si (кремний) Si является важным восстановителем и раскислителем в процессе производства стали.

Многие углеродные материалы содержат менее 0,5% Si, и такой Si обычно используется в процессе производства стали в качестве восстановителя и раскислителя.

Кремний можно растворить в феррите и аустените для повышения твердости и прочности стали, которая уступает только фосфору и прочнее марганца, никеля, хрома, вольфрама, молибдена и ванадия.

Однако, когда содержание кремния превышает 3%, пластичность и ударная вязкость стали значительно снижаются.

Кремний может улучшить предел упругости, предел текучести и коэффициент текучести стали (Os/Ob), а также усталостную прочность и коэффициент усталости (σ-1/σb) и т. д.

Вот почему кремний или кремний марганцевая сталь может использоваться в качестве пружинной стали.

Кремний может снижать плотность, теплопроводность и электропроводность стали.

Может способствовать укрупнению зерен феррита, снижению коэрцитивной силы.

Он имеет тенденцию уменьшать анизотропию кристалла, облегчая намагничивание и снижая магнитное сопротивление, которое можно использовать для производства электротехнической стали, поэтому потери магнитного блока листа кремнистой стали низкие.

Кремний может улучшить магнитную проницаемость феррита, так что стальной лист имеет более высокую магнитную напряженность в более слабом магнитном поле.

Но в сильном магнитном поле кремний снижает магнитную напряженность стали. Кремний обладает сильным раскисляющим действием, что снижает эффект магнитного старения железа.

Когда кремнистая сталь нагревается в окислительной атмосфере, образуется слой пленки SiO2 для улучшения стойкости стали к окислению при высокой температуре.

Кремний может способствовать росту столбчатых кристаллов в литой стали и снижать пластичность.

Если кремнистая сталь быстро остывает при нагревании, из-за низкой теплопроводности внутренняя и внешняя разница температур стали велика, что может легко привести к ее разрушению.

Кремний может снизить качество сварки стали.

Поскольку кремний легче окисляется кислородом, чем железо, во время сварки легко образуется силикат с низкой температурой плавления, который может увеличить текучесть шлака и расплавленного металла, вызвать разбрызгивание и повлиять на качество сварки.

Кремний является хорошим раскислителем.

При раскислении алюминия может быть добавлено определенное количество кремния, что позволяет значительно повысить скорость раскисления.

Кремний имеет определенный остаток в стали, который вводится в сталь в качестве сырья. В кромкооблицовочной стали содержание кремния ограничено до <0,07%, и, при необходимости, в производство стали добавляют сплав кремний-железо.

Элемент 9: (Фосфор)Р входит в сталь с рудой, которая обычно считается вредным элементом. Хотя фосфор может увеличить прочность и твердость стали, он вызывает значительное снижение пластичности и ударной вязкости.

Особенно при низких температурах сталь становится очень хрупкой, что называется «хладноломкостью».

Холодная хрупкость ухудшает способность стали к холодной обработке и свариваемость.

Чем выше содержание фосфора, тем больше хладноломкость, поэтому содержание фосфора в стали строго контролируется.

Высококачественная сталь: P < 0,025 %; Качественная сталь: P < 0,04%; Обычная сталь: P <0,085%.

P хорошо упрочняется твердым раствором и твердеет при охлаждении.

В сочетании с медью он может улучшить атмосферную коррозионную стойкость высокопрочной низколегированной стали при одновременном снижении ее характеристик холодной штамповки;

В сочетании с серой, марганцем P может улучшить обрабатываемость стали, отпускную хрупкость и чувствительность к хладноломкости.

Фосфор может улучшить коэффициент сопротивления и может уменьшить коэрцитивную силу и потери на вихревые токи из-за крупного зерна.

Что касается магнитной индукции, магнитная индукция стали с более высоким содержанием фосфора будет улучшаться в слабом магнитном поле.

Горячая обработка кремнистой стали, содержащей фосфор, несложна, но поскольку фосфор может сделать кремнистую сталь хладноломкой, его содержание должно составлять ≯ 0,15% (например, в холоднокатаной электротехнической кремнистой стали содержание фосфора составляет 0,07 ~ 0,10). %).

%).

Фосфор является самым мощным элементом феррита. (влияние фосфора на температуру рекристаллизации кремнистой стали и рост зерен в 4-5 раз больше, чем на кремний с тем же содержанием.)

Элемент 10: S (сера) топливный кокс из стали. Это вредный элемент для стали.Сера присутствует в стали в форме FeS. FeS и Fe образуют соединение при низкой температуре плавления (985 ℃).

Температура горячей обработки стали обычно составляет 1150 ~ 1150 ℃ выше, поэтому при проведении горячей обработки стали заготовка ломается из-за раннего плавления соединений FeS, и это явление называется «горячая хрупкость».

Снижает пластичность и ударную вязкость стали, вызывая трещины при ковке и прокатке.

Сера также плохо влияет на качество сварки, снижая коррозионную стойкость.

Высококачественная сталь: S < 0,02% ~ 0,03%; Качественная сталь: S < 0,03% ~ 0,045%; Обычная сталь: S <0,055% ~ 0,7%.

Из-за хрупкости стружки и очень блестящей поверхности его можно использовать для производства стальных деталей, которые требуют низкой производительности и более высокого блеска поверхности (так называемая быстрорежущая сталь), например, Cr14 намеренно добавляет небольшое количество серы (= 0,2 ~ 0,4%).

Некоторые быстрорежущие и инструментальные стали используют S для обработки поверхности.

Элементы 11 и 12: K/Na (калий / натрий)K/Na можно использовать в качестве модификатора для придания сферической формы карбидам в белом чугуне, так что ударная вязкость белого чугуна (и лестенитной стали) может быть улучшена в два раза, когда твердость остается прежней.

Они могут улучшать структуру ковкого чугуна и стабилизировать процесс обработки вермикулярного чугуна.

Они являются сильными элементами, способствующими аустенитизации, например, они могут снизить соотношение марганец/углерод в аустенитной марганцевой стали с 10:1~13:1 до 4:1-5:1.

Элемент 13: Ca (кальций)Добавление кальция в сталь может уменьшить зерно, частично обессерить и изменить состав, количество и форму неметаллических включений, аналогично добавлению редкоземельных элементов в сталь.

Улучшает коррозионную стойкость, износостойкость, высокотемпературные и низкотемпературные характеристики стали;

Кроме того, он может улучшить ударную вязкость, усталостную прочность, пластичность и сварочные свойства стали.

Может улучшить холодную высадку, ударопрочность, твердость и контактную прочность стали.

Добавление кальция в литейную сталь увеличивает подвижность расплавленной стали.

Улучшена поверхность отливки, устранена анизотропия организаций при отливке.

Повысились литейные характеристики, стойкость к термическому растрескиванию, механические свойства и производительность обработки.

Добавление кальция в сталь может улучшить характеристики защиты от водородных трещин и пластинчатого разрыва, а также продлить срок службы оборудования и инструментов.

Кальций добавляют к маточному сплаву в качестве раскислителя, модификатора и микролегирования.

Элемент 14: Ti (титан)Титан имеет сильное сродство с азотом, кислородом и углеродом, а также более сильное сродство с S, чем железо, которое является хорошим эффективным элементом для раскисления и фиксации азота и углерода.

Хотя титан является сильным карбидообразующим элементом, он не соединяется с другими элементами с образованием соединений.

Карбид титана обладает сильной связующей силой, стабилен, плохо разлагается и может медленно растворяться в стали только при температуре выше 1000 ℃.

До инсоляции частицы карбида титана препятствуют росту зерна.

Из-за того, что сродство между титаном и углеродом больше, чем сродство между хромом и углеродом, титан обычно используется в нержавеющей стали для фиксации углерода, для удаления растворения хрома на границе зерен, чтобы устранить или уменьшить межкристаллитную коррозию стали .

Титан также является одним из элементов образования сильного феррита, который значительно повышает температуру стали A1 и A3.

Титан может улучшить пластичность и ударную вязкость обычной низколегированной стали.

Поскольку титан связывает азот и серу и образует карбид титана, он повышает прочность стали.

Образующиеся путем нормализации измельчения зерна, дисперсные карбиды могут значительно улучшить пластичность и ударную вязкость стали.

Легированная конструкционная сталь, содержащая титан, обладает хорошими механическими свойствами и технологическими характеристиками, но ее основным недостатком является низкая прокаливаемость.

В нержавеющей стали с высоким содержанием хрома содержание титана обычно в 5 раз больше, чем углерода, что может не только улучшить коррозионную стойкость стали (в основном против межкристаллитной коррозии) и ударную вязкость, но также способствует росту зерна стали при высоких температурах и улучшить сварочные свойства стали.

Элемент 15: V (ванадий)Ванадий имеет сильное сродство с углеродом, аммиаком и кислородом и образует с ними стабильные соединения.

Ванадий в основном находится в форме карбидов в стали.

Его основной функцией является улучшение структуры и зерна стали, а также снижение прочности и ударной вязкости стали.

Когда твердый раствор растворяется при высокой температуре, он может повысить прокаливаемость. И наоборот, если он существует в виде карбидов, прокаливаемость снижается.

Ванадий повышает отпускостойкость закаленной стали и производит эффект вторичной закалки.

Содержание ванадия в стали не более 0,5 %, кроме быстрорежущей инструментальной стали.

Ванадий может измельчать зерна в обычной низкоуглеродистой стали, улучшать прочность и коэффициент текучести, а также низкотемпературные свойства стали после нормального обжига, а также улучшать сварочные свойства стали.

В легированной конструкционной стали ванадий может снижать прокаливаемость при обычной термической обработке.

Поэтому он используется в сочетании с марганцем, хромом, молибденом и вольфрамом в конструкционной стали.

Ванадий в основном используется для повышения прочности и коэффициента текучести стали, измельчения зерна и повышения чувствительности к перегреву.

В случае науглероживания стали закалка может производиться сразу после науглероживания, без вторичной закалки.

Ванадий может увеличить прочность и коэффициент текучести пружинной стали и подшипниковой стали, особенно увеличить предел отношения и предел упругости, снизить чувствительность к углероду во время термообработки, тем самым улучшая качество поверхности.

Сталь подшипниковая с ванадием хромсодержащая имеет высокую степень дисперсности и хорошие эксплуатационные характеристики.

Ванадий используется в инструментальных сталях для измельчения зерна, снижения чувствительности к перегреву, повышения стабильности отпуска и износостойкости, что продлевает срок службы инструментов.

Элемент 16: Cr (хром)Хром может повысить прокаливаемость стали и имеет эффект вторичной закалки, а также может улучшить твердость и износостойкость углеродистой стали, не делая ее хрупкой.

Когда содержание Cr превышает 12%, сталь обладает хорошей стойкостью к высокотемпературному окислению и коррозии, а также повышает ее жаропрочность.

Хром является основным легирующим элементом нержавеющей стали, кислотостойкой стали и жаропрочной стали.

Хром позволяет повысить прочность и твердость углеродистой стали при прокатке, уменьшить удлинение и усадку поперечного сечения.

Когда содержание хрома превышает 15%, прочность и твердость уменьшаются, а относительное удлинение и усадка поперечного сечения соответственно увеличиваются. Путем шлифовки деталей из хромистой стали легко получить высокое качество поверхности.

Путем шлифовки деталей из хромистой стали легко получить высокое качество поверхности.

Основная функция хрома в структуре отпуска заключается в улучшении прокаливаемости, придании стали хороших всесторонних механических характеристик после закалочного отпуска, производстве карбида хрома в науглероживающей стали, чтобы улучшить износостойкость поверхности материала.

Хромсодержащая пружинная сталь с трудом поддается обезуглероживанию при термообработке.

Хром может улучшить износостойкость, твердость и красноту инструментальной стали, а также сделать ее более стабильной при отпуске.

В электротермических сплавах хром может улучшить стойкость к окислению, сопротивление и прочность сплава.

Элемент 17 :Mn (марганец) Mn может повысить прочность стали: так как Mn относительно дешев и может быть связан с Fe, он мало влияет на пластичность при одновременном повышении прочности стали. Поэтому Mn широко используется для армирования стали.

Можно сказать, что почти вся углеродистая сталь содержит Mn.

Штамповочная мягкая сталь, двухфазная сталь (сталь DP), сталь с индуцированной переносом фазы (сталь TR) и мартенситная сталь (сталь MS) содержат марганец.

Как правило, содержание Mn в мягкой стали не превышает 0,5%. Содержание Mn в высокопрочной стали увеличивается с увеличением уровня напряженности, например, в мартенситной стали содержание Mn может достигать до 3%.

Mn улучшает прокаливаемость стали и улучшает характеристики стали при термической обработке: типичным примером является сталь 40Mn и №40.

Mn может устранить влияние S (серы): Mn может образовывать MnS с высокой температурой плавления при выплавке стали, тем самым ослабляя и устраняя неблагоприятное воздействие S.

Однако содержание Mn также является палкой о двух концах.

Содержание марганца не выше, тем лучше.

Увеличение содержания марганца снижает пластические и сварочные свойства стали.

Элемент 18 :Co (Кобальт) Co используется в специальных сталях и сплавах. быстрорежущая сталь, содержащая Co, обладает высокой жаропрочностью.

быстрорежущая сталь, содержащая Co, обладает высокой жаропрочностью.

Добавленный к мартенситной стареющей стали вместе с молибденом Co может придать стали высокую твердость и хорошие комплексные механические свойства.

Кроме того, кобальт также является важным легирующим элементом в горячей стали и магнитных материалах.

Кобальт может снизить прокаливаемость стали, поэтому он может снизить комплексные механические свойства углеродистой стали.

Кобальт может укрепить феррит. При добавлении к углеродистой стали в условиях отжига или нормализации Co может улучшить твердость, предел текучести и предел прочности стали, но отрицательно влияет на удлинение стали и усадку поперечного сечения.

При увеличении содержания Со ударная вязкость стали снижается.

Поскольку кобальт обладает антиоксидантными свойствами, он используется в жаропрочных сталях и жаропрочных сплавах, особенно в газовых турбинах из сплавов на основе кобальта.

Элемент 19 :Ni (никель) Полезные эффекты никеля: высокая прочность, высокая ударная вязкость, хорошая прокаливаемость, высокое сопротивление и высокая коррозионная стойкость.

С одной стороны, он может значительно повысить прочность стали, а с другой стороны, сохранить чрезвычайно высокую ударную вязкость железа.

Его хрупкая температура чрезвычайно низка. (когда никель < 0,3%, температура хрупкости ниже -100 ℃;

Когда содержание Со увеличивается примерно до 4 ~ 5%, температура хрупкости может упасть до -180 ℃.

Таким образом, это может улучшить прочность и пластичность из закаленной стали

С Ni=3,5% хромистая сталь не может быть закалена, а хромовая сталь с содержанием Ni=8% может быть преобразована в тип М при очень малой скорости охлаждения

Постоянная решетки Ni аналогична γ-Fe, так что это может быть непрерывный твердый раствор.

Способствует усилению закалки стали.

Ni может снизить критическую точку и повысить стабильность аустенита, поэтому температура закалки может быть снижена, а закалка хорошая.

Как правило, тяжелые детали больших сечений изготавливаются из никелевой стали.

В сочетании с Cr, W или Cr и Mo можно увеличить прокаливаемость.

Никель-молибденовая сталь также имеет высокий предел выносливости. (Ni-сталь обладает хорошей стойкостью к термической усталости, способна работать в горячем и холодном состоянии.)

В нержавеющей стали используется Ni, чтобы сделать сталь однородной, что повышает коррозионную стойкость.

Ni-сталь, как правило, не легко перегревается, поэтому она может предотвратить рост зерна при высокой температуре и при этом сохранять мелкозернистую структуру.

Элемент 20 :Cu (медь)Выдающаяся роль меди в стали заключается в повышении стойкости к атмосферной коррозии обычной низколегированной стали, особенно в смеси с фосфором, медь также может улучшить прочность и выход соотношение стали, и не оказывает отрицательного влияния на производительность сварки.

Стальная рельсовая сталь (U-Cu), содержащая 0,20–0,50% Cu, имеет период коррозионной стойкости в 2–5 раз больше, чем у обычной углеродистой стали.

Когда содержание Cu превышает 0,75%, эффект старения может быть получен после обработки твердым раствором и старения.

При низком содержании действует подобно никелю, но слабее.

При высоком содержании не подходит для термодеформационной обработки, что приводит к хрупкости меди.

2 ~ 3% меди в аустенитной нержавеющей стали может повысить коррозионную стойкость к серной, фосфорной и соляной кислотам, а также устойчивость к коррозии под напряжением.

Элемент 21 :Ga (галлий)Ga — это элемент в прилагаемом разделе γ.

Микрогаллий растворяется в феррите и образует замещающий твердый раствор.

Не является карбидообразующим элементом, но также не образует оксидов, нитридов и сульфидов.

В двухфазных областях γ+a микрогаллий легко диффундирует из аустенита в феррит с высоким содержанием феррита.

Влияние микрогаллия на механические свойства стали в основном заключается в упрочнении твердого раствора.

Ga имеет небольшое улучшение коррозионной стойкости стали.

Элемент 22 :As (мышьяк) Как и в руде, может быть удален только частично в процессе спекания. Его можно удалить хлоридирующим обжигом.

Его можно удалить хлоридирующим обжигом.

As будет подмешиваться в чугун в процессе плавки в доменной печи.

Когда содержание мышьяка в стали превышает 0,1%, это может увеличить хрупкость стали и снизить эффективность сварки.

Содержание As в руде должно контролироваться, и количество As в руде не должно превышать 0,07%.

Мышьяк имеет тенденцию повышать предел текучести σs и предел прочности σb низкоуглеродистой круглой стали при одновременном снижении ее удлинения.

Также очевидно его влияние на снижение ударной вязкости Akv углеродистой круглой стали при нормальной температуре.

Элемент 23 :Se (селен)Se может улучшить механические свойства углеродистой стали, нержавеющей стали и меди, а также сделать поверхность деталей блестящей и чистой.

Кремнистая сталь, ориентированная на высокую магнитную индукцию, часто использует MnSe2 в качестве ингибитора, хорошее включение которого, по сравнению с включением MnS, сильнее сдерживает рост зерен начальной рекристаллизации и в большей степени способствует выбранному росту зерен вторичной рекристаллизации, что позволяет получить высокие ориентация (110) [001] текстура.

Zr является сильным карбидообразующим элементом, и его роль в стали аналогична роли ниобия, тантала и ванадия.

Добавление небольшого количества Zr оказывает влияние на дегазацию, очистку и измельчение зерна, что благоприятно сказывается на низкотемпературных характеристиках стали, улучшает характеристики штамповки.

Часто используется в производстве газовых двигателей и сверхвысокопрочной стали и жаропрочных сплавов на основе никеля, необходимых для изготовления ракет.

Элемент 25 :Nb (ниобий)Nb часто ассоциируется с танталом, и их роль в стали аналогична. Nb и тантал частично растворяются в твердом растворе и могут упрочнять твердый раствор.

Закалка стали значительно улучшается при растворении аустенитного тела.

Однако в виде частиц карбидов и оксидов он может измельчать зерно и снижать прокаливаемость стали.

Повышает стойкость стали к отпуску и обладает эффектом вторичной закалки.

Микрониобий может повысить прочность стали, не влияя на пластичность или ударную вязкость стали.

Поскольку он может измельчать зерно, он может улучшить ударную вязкость стали и снизить ее температуру хрупкого перехода.

Когда содержание Zb более чем в 8 раз превышает содержание углерода, почти весь углерод в стали может быть связан, благодаря чему сталь обладает хорошими антиводородными характеристиками.

В аустенитных сталях может предотвратить межкристаллитную коррозию стали окислительной средой.

Благодаря фиксированному углероду и эффекту дисперсионного упрочнения он может улучшить высокотемпературные характеристики горячей стали, например, сопротивление ползучести.

Ниобий может улучшить предел текучести и ударную вязкость обычной низколегированной стали, а также снизить температуру ее хрупкого перехода, что хорошо подходит для сварки.

В конструкционной легированной стали с науглероживанием и отпуском он может повысить прокаливаемость при одновременном улучшении ударной вязкости и низкотемпературных характеристик стали.

Это может уменьшить закалку на воздухе низкоуглеродистой мартенситной нержавеющей стали, избежать хрупкости при отпуске и увеличить сопротивление ползучести.

Элемент 26 :Mo (молибден)Mo может улучшить прокаливаемость и теплоемкость стали, предотвратить отпускную хрупкость, увеличить остаточный магнетизм, коэрцитивную силу и сопротивление коррозии в некоторых средах.

В закаленной и отпущенной стали Мо может повысить глубину закалки, упрочнение деталей с большим поперечным сечением, улучшить сопротивление вытягиванию или стабильность стали при отпуске, обеспечить отпуск деталей при высокой температуре и, таким образом, более эффективно устранить (или уменьшить) остаточные напряжения и повысить пластичность.

В науглероженной стали, в дополнение к вышеупомянутым эффектам, Мо может снизить склонность карбида к образованию непрерывной сетки на границе зерен во время науглероженного слоя, уменьшить остаточный аустенит в науглероженном слое, относительно повысить износостойкость поверхности.

В штамповой стали Mo также может поддерживать стабильную твердость стали и повышать ее сопротивление деформации, растрескиванию и истиранию.

В нержавеющей кислотостойкой стали Mo может дополнительно улучшить коррозионную стойкость стали к органическим кислотам, таким как муравьиная кислота, уксусная кислота, щавелевая кислота и т. д., а также к перекиси водорода, серной кислоте, серной кислоте, сульфатам, кислотным красителям и отбеливающим порошкам или жидкость.

В частности, благодаря добавлению Мо предотвращается склонность ионов хлора к коррозии.

Быстрорежущая сталь W12Cr4V4Mo с содержанием молибдена около 1% обладает износостойкостью, твердостью при отпуске, красностойкостью и т.д.

Влияет на качество стали, особенно на качество непрерывнолитой заготовки.

Заставляет сталь проявлять горячеломкость, отпускную хрупкость, трещины и изломы, влияющие на сварочные характеристики стали, и является одним из «пяти зол» стали.

Однако Sn играет важную роль в электротехнической стали, чугуне и легкообрабатываемой стали.

Размер зерен кремнистой стали связан с сегрегацией Sn, а сегрегация Sn предотвращает рост зерна.

Чем выше содержание Sn, тем больше осадка зерна, тем эффективнее оно препятствует росту зерна.

Чем меньше размер зерна, тем меньше потери в железе.

Sn может изменять магнитные свойства кремнистой стали и улучшать прочность благоприятной текстуры {100} в готовом изделии из ориентированной кремнистой стали, а интенсивность магнитной индукции, очевидно, увеличивается.

Когда небольшое количество Sn содержится в чугуне, это может улучшить износостойкость стали и повлиять на текучесть расплавленного чугуна.

Чугун для шаровой мельницы с перлитом обладает высокой прочностью и износостойкостью.

Для получения литого перлита в раствор сплава при плавке добавляют Sn.

Поскольку Sn является элементом, который блокирует сферизацию графита, необходимо контролировать количество добавляемого Sn, которое обычно составляет менее 0,1%.

Легкорежущая сталь может быть разделена на сернистую, кальциевую, свинцовую и составную легкорежущую сталь.

Sn имеет очевидную тенденцию собираться вокруг включений и дефектов.

Sn не изменяет форму сульфидных включений в стали, но может улучшить хрупкость и режущие свойства стали за счет сегрегации границ зерен и границ фаз.

При содержании Sn >0,05% сталь обладает хорошей режущей способностью.

Элемент 28 :Sb (Стибий)После добавления Sb в кремнистую сталь с высокой магнитной ориентацией размер зерен первой и вторичной рекристаллизации может быть уточнен, а вторая рекристаллизация будет более совершенной, а магнетизм улучшится. .

После холодной прокатки и обезуглероживания сурьмянистой стали в ее текстурном составе будут усиливаться компоненты {110} < 115 > или {110} < 001 >, благоприятные для развития вторичной рекристаллизации, и количество вторичных кристаллических школ будет быть увеличена.

При строительной сварке стали, содержащей Sb, при аустенитной температуре Sb выделяется вокруг включений MnS и вдоль исходной границы аустенитного зерна.

Осаждение, обогащенное включением Mn S, может улучшить структуру стали и улучшить ее ударную вязкость.

Элемент 29 :W (вольфрам)В стали W частично растворяется в железе, образуя твердый раствор, в дополнение к образованию карбида.

Его эффект аналогичен действию Мо, и общий эффект не так значителен, как Мо, если рассчитывать по качеству.

Основная роль W в стали заключается в повышении устойчивости к отпуску, красной твердости, теплоемкости и износостойкости за счет образования карбида.

Поэтому он в основном используется для инструментальной стали, такой как быстрорежущая сталь, сталь горячей штамповки.

W представляет собой тугоплавкий карбид из высококачественной пружинной стали, который может уменьшить процесс концентрации карбидов и сохранить жаропрочность при более высокой температуре.

W также может снизить чувствительность стали к перегреву, повысить ее прокаливаемость и твердость.

Воздушное охлаждение придает пружинной стали 65SiMnWA высокую твердость после горячей прокатки.