Влияние легирующих элементов на структуру и свойства сталей – 5.1.Влияние легирующих элементов на структуру, механические свойства сталей и превращения при термообработке

alexxlab | 25.12.2019 | 0 | Разное

5.1.Влияние легирующих элементов на структуру, механические свойства сталей и превращения при термообработке

мартенситного превращения в область отрицательных температур, поэтому такая сталь, охлажденная на воздухе при комнатной температуре, сохранит аустенитное состояние.

Взависимости от вводимых элементов (по химическому составу) ста-

ли разделяются на: хромистые, марганцовистые, хромоникелевые, хромоникельмолибденовые и т. п.

Кроме того, стали подразделяются по общему количеству легирующих элементов в них нанизколегированные (до 2,5 % легирующих эле-

ментов), легированные (от 2,5 до 10 %) и высоколегированные (более 10 %).

Разновидностью классификации по химическому составу является классификация по качеству. Качество стали – это комплекс, обеспечиваемых металлургическим процессом свойств, таких, как однородность химического состава, строения и свойств стали, ее технологичность. Эти свойства зависят от содержания газов (кислород, азот, водород) и вредных примесей (серы и фосфора).

По качеству легированные стали подразделяются накачественные

(до 0,04 % S и до 0,035 % P), высококачественные (до 0,025 % S и до

0,025 % Р) и особовысококачественные (до 0,015 % S и до 0,025 % Р).

Взависимости от назначения стали можно объединить в следующие группы:

·конструкционные, применяемые для изготовления различных деталей машин, механизмов и конструкций в машиностроении и строительстве

иобладающие определенными механическими, физическими и химическими свойствами;

·инструментальные, применяемые для обработки материалов резанием или давлением и обладающие высокой твердостью, прочностью, износостойкостью и рядом других свойств.

Конструкционные стали подразделяются на:

·строительные;

·машиностроительные;

·стали с особыми свойствами – теплоустойчивые, жаропрочные, жаростойкие, коррозионностойкие.

Маркировка легированных сталей состоит из сочетания букв и цифр, обозначающих ее химический состав.

Каждый легирующий элемент обозначается буквой: А – азот, Б – ниобий, В – вольфрам, Г – марганец, Д – медь, Е – селен, К – кобальт, Н – никель, М – молибден, П – фосфор, Р – бор, С – кремний, Т – титан, Ф – ванадий, Х – хром, Ц – цирконий, Ю – алюминий.

Первые цифры в обозначении конструкционных сталей показывают среднее содержание углерода в сотых долях процента. Цифры, идущие

studfiles.net

4.2. Влияние легирующих элементов на структуру и свойства стали

Почти все легирующие элементы изменяют температуры полиморфных превращений железа, температуру эвтектоидной и эвтектической реакции и влияют на растворимость углерода в аустените. Некоторые легирующие элементы способны так же, как и железо, взаимодействовать с углеродом, образуя карбиды, а так же взаимодействовать друг с другом или с железом, образуя промежуточные фазы – интерметаллиды.

Принято температуры равновесных превращений, совершающихся в железе в сталях в твердом состоянии, обозначать буквой А с соответствующим индексом. Температуры фазового равновесия указаны на диаграмме состояния Fe-Fe3C, поэтому обозначения связаны с линиями этой диаграммы.

Эвтектоидную температуру (линия PSK) обозначают А1, температуру ??? линии GS – А3, температуру полиморфного превращения Fe Fe (линия NI) А4, температуру линии SE – Асm. Равновесные температуры А3 и А4 для чистого железа равны соответственно 911 и 13920 С. В интервале указанных температур устойчива модификация Fe с решеткой ГЦК.

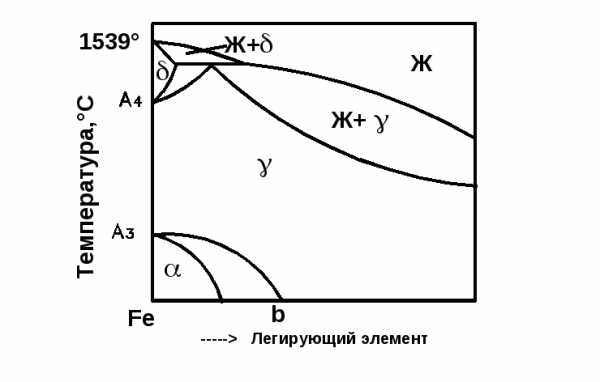

По влиянию на температуры полиморфных превращений А3 и А4 легирующие элементы можно разбить на две группыВ первую группу входят элементы группы никеля, которые понижают температуру А3 и повышают температуру А 4. К ним относятся Ni, Mn, Co, Cu.

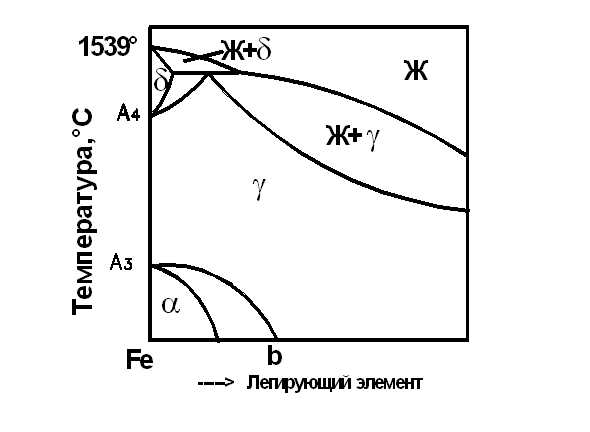

В сплавах железа с никелем, марганцем и кобальтом – область «открывается», т.е. в определенном интервале температур существуют твердые растворы с ГЦК решеткой. При этом температура А3 при определенной концентрации легирующего элемента понижается ниже нуля. На рис. 4.1. показан участок диаграммы Fe – легирующий элемент с открытой – областью. В сплавах с концентрацией легирующего элемента, равной или превышающей точку b, ГЦК решетка устойчива при температуре 20-250 С; такие сплавы называют аустенитными сталями. Таким образом, аустенитом называют не только твердый раствор углерода в Fe, но и любые твердые растворы на основе Fe.

Рис 4.1 Схема состояния “железо- легирующий элемент группы никеля”

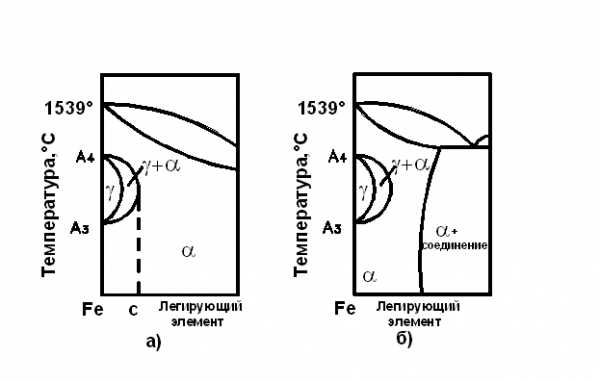

Рис. 4.2 Схема диаграммы состояния “железо

— легирующий элемент группы хрома”

а) замкнутой -областью

б) с промежуточной фазой

Во вторую группу входят элементы группы хрома, которые повышают температуру А3 и понижают температуру А4. В этом случае температурный интервал устойчивости аустенита уменьшается и, соответственно, расширяется температурный интервал устойчивости Fe. Таких легирующих элементов большинство: Cr, Mo, W, V, Si, Ti и др.

Все перечисленные элементы образуют с железом диаграмму с «замкнутой» – областью (рис. 4.2). Концентрация, соответствующая точке с, для хрома составляет 12%.

Из перечисленных элементов, дающих замкнутую – область, только хром и ванадий не образуют с железом промежуточных фаз, и поэтому – область «открывается». Остальные легирующие элементы, замыкающие область, образуют с железом промежуточные фазы, поэтому при определенных концентрациях на диаграммах появляется линия, ограничивающая растворимость, правее которой расположены двухфазные области (рис. 4,2, б).

Однофазные сплавы с ОЦК решеткой, устойчивой при всех температурах вплоть до солидуса, называют ферритными сталями. Таким образом, ферритом называют не только твердый раствор углерода в Fe, но и любые твердые растворы на основе Fe.

По отношению к углероду легирующие элементы разделяют на:

не образующие карбиды, которые, в свою очередь, подразделяются на графитизирующие – кремний, алюминий, медь; и нейтральные – кобальт и никель

карбидообразующие – марганец, хром, молибден, вольфрам, ниобий, ванадий, цирконий и титан (элементы перечислены в порядке возрастания их карбидообразующей способности).

При введении в сталь карбидообразующего элемента в небольшом количестве (десятые доли; для несильных карбидообразователей – 12%) образование карбида этого элемента чаще не происходит. В этом случае атомы легирующего элемента частично замещают атомы железа в решетке цементита; образуется легированный цементит, мало отличающийся по свойствам от обычного цементита.

Процесс взаимодействия легирующего элемента с фазами стали (ферритом и цементитом) можно представить протекающим в следующей последовательности: вначале происходит взаимодействие с карбидной фазой, в результате которого образуется легированный цементит либо специальные карбиды. Неизрасходованная часть легирующего элемента растворится в феррите (железе). Если легирующий элемент карбидов не образует, то он целиком растворится в железосодержащей (ферритной) фазе и оказывает влияние на полиморфные превращения железа.

Легирующие элементы существенно влияют на концентрацию углерода в эвтектоиде (перлите) и максимальную растворимость углерода в аустените (точки S и Е диаграммы). Такие элементы, как никель, кобальт, кремний, марганец, хром, молибден, вольфрам, сдвигают точки S и Е влево, т.е. в сторону меньших концентраций углерода. Очевидно, что в присутствии этих легирующих элементов ледебурит в структуре сплава появится при меньших концентрациях углерода, чем в нелегированных железоуглеродистых сплавах. Например, в стали с 1011% Cr ледебурит появляется в структуре при содержании углерода около 1%. В связи с этим легированные стали, содержащие ледебурит, классифицируют как ледебуритные.Рассмотрим, какой будет структура различных легированных сталей в равновесном состоянии с учетом указанных закономерностей.

Пример 1. Сталь 30ХГСА содержит небольшие количества (около 1% карбидообразующих элементов – хрома и марганца – и не образующий карбидов кремний). Часть хрома и марганца израсходуется на легирование цементита, а остальная часть этих элементов и кремний пойдут на легирование феррита. В связи с изменением состава феррита и цементита изменяется состав эвтектоида в сторону меньших концентраций углерода, следовательно, в структуре стали 30ХГСА количество перлита увеличивается по сравнению со сталью 30.

Пример 2. Сталь шарикоподшипниковая ШХ15 содержит большое количество углерода (0,951,05%) и небольшое количество хрома (1,301,65%). Поскольку хром является активным карбидообразователем, он весь израсходуется на легирование цементита и образование собственных карбидов. Кроме того, он снижает содержание углерода в эвтектоиде. Поэтому структура стали в этом состоянии будет содержать перлит и повышенное количество карбидов хрома и легированного цементита.

Пример 3. Сталь нержавеющая 08Х13 содержит более 0,08% углерода и 1214% хрома. Поскольку содержание углерода невелико, то расход хрома на образование карбидов будет незначительным. Поэтому практически весь хром израсходуется на легирование феррита. А поскольку хром при концентрации около 12% замыкает область аустенита, то сталь 08Х13 будет иметь ферритную структуру при всех температурах, вплоть до плавления.

Пример 4. Сталь шарикоподшипниковая 95Х18 содержит около 1% углерода и 1719% хрома. Ввиду большого содержания хрома меньшая часть его израсходуется на образование карбидов, а большая на легирование феррита. Поэтому структура этой стали будет состоять из легированного феррита и большого количества карбидов хрома и железа, а точнее из перлита и карбидов. Поскольку хром сдвигает точки S и Е диаграммы влево, и поскольку содержание его велико, то в структуре литой стали появится ледебуритная эвтектика, т.е. это сталь ледебуритного класса.

Пример 5. Сталь 12Х18Н10Т содержит не более 0,12% углерода, 1719%, хрома, 911% никеля, 0,65% титана. Поскольку титан является более сильным карбидообразователем, чем хром, то в первую очередь будут образовываться карбиды титана, а хром и никель будут легировать феррит. При совместном легировании стали хрома и никеля, которые противоположно воздействуют на полиморфизм железа, влияние никеля проявляется сильнее, поэтому сталь будет иметь аустенитную структуру с небольшим количеством карбидов.

Пример 6. Сталь 110Г13Л (сталь Гатфильда) содержит 0,91,3% углерода и 11,514,5% марганца. Часть марганца израсходуется на легирование цементита, а большая часть на легирование феррита. Поскольку марганец является элементом, расширяющим область существования аустенита и его содержание достаточно велико, то равновесная структура стали будет состоять из аустенита и легированного марганцем цементита.

При определении структуры легированных сталей следует учитывать следующие закономерности:

1. В зависимости от содержания углерода и легирующих элементов, легированные стали по структуре в равновесном состоянии могут быть отнесены к одному из классов: перлитному, ферритному, аустенитному, ледебуритному (карбидному).

2. Прежде чем рассматривать влияние легирующего элемента на полиморфные превращения железа, необходимо определить отношение этого легирующего элемента к углероду. Элементы, расширяющие область аустенита, имеют решетку ГЦК, т.е. изоморфную решетке аустенита. И наоборот, элементы с решеткой ОЦК, изоморфные решетке феррита, расширяют область. Если же легирующий элемент является карбидообразующим, то при кристаллизации образуется сложная кристаллическая решетка, отличающаяся от ОЦК и ГЦК решетки, т.е. если легирующий элемент образует карбид, то его влияние на полиморфизм проявляться не будет.

3. Большинство легированных сталей относятся к перлитному классу, в основном это низколегированные стали с любым количеством углерода.

4. Стали аустенитного класса могут содержать любое количество углерода, но обязательно присутствие никеля (не менее 67%) или другого элемента группы никеля.

5. В сталях ферритного класса должен присутствовать хром в количестве не менее 12% при низком содержании углерода (до 0,1%). С увеличением количество углерода для образования ферритной структуры содержание хрома должно быть тоже увеличено.

При совместном легировании хромом и никелем, которые противоположно действуют на полиформизм железа, влияние никеля проявляется сильнее приблизительно в 2,5 раза.

6. Стали ледебуритного (или карбидного) класса это средне или высоколегированные стали с содержанием углерода более 0,8%.

studfiles.net

4.2. Влияние легирующих элементов на структуру и свойства стали

Почти все легирующие элементы изменяют температуры полиморфных превращений железа, температуру эвтектоидной и эвтектической реакции и влияют на растворимость углерода в аустените. Некоторые легирующие элементы способны так же, как и железо, взаимодействовать с углеродом, образуя карбиды, а так же взаимодействовать друг с другом или с железом, образуя промежуточные фазы – интерметаллиды.

Принято температуры равновесных превращений, совершающихся в железе в сталях в твердом состоянии, обозначать буквой А с соответствующим индексом. Температуры фазового равновесия указаны на диаграмме состояния Fe-Fe3C, поэтому обозначения связаны с линиями этой диаграммы.

Эвтектоидную

температуру (линия PSK)

обозначают А1, температуру ??? линииGS– А3, температуру

полиморфного превращенияFe Fe

Fe (линияNI) А4, температуру

линииSE– Асm.

Равновесные температуры А3и А4для чистого железа равны соответственно

911 и 13920С. В интервале указанных

температур устойчива модификацияFe

(линияNI) А4, температуру

линииSE– Асm.

Равновесные температуры А3и А4для чистого железа равны соответственно

911 и 13920С. В интервале указанных

температур устойчива модификацияFe с решеткой ГЦК.

с решеткой ГЦК.

По влиянию на температуры полиморфных превращений А3и А4легирующие элементы можно разбить на две группыВ первую группу входят элементы группы никеля, которые понижают температуру А3и повышают температуру А4. К ним относятсяNi,Mn,Co,Cu.

В

сплавах железа с никелем, марганцем и

кобальтом  – область «открывается», т.е. в определенном

интервале температур существуют твердые

растворы с ГЦК решеткой. При этом

температура А3при определенной

концентрации легирующего элемента

понижается ниже нуля. На рис. 4.1. показан

участок диаграммыFe–

легирующий элемент с открытой

– область «открывается», т.е. в определенном

интервале температур существуют твердые

растворы с ГЦК решеткой. При этом

температура А3при определенной

концентрации легирующего элемента

понижается ниже нуля. На рис. 4.1. показан

участок диаграммыFe–

легирующий элемент с открытой – областью. В сплавах с концентрацией

легирующего элемента, равной или

превышающей точкуb, ГЦК

решетка устойчива при температуре

20-250С; такие сплавы называют

аустенитными сталями. Таким образом,

аустенитом называют не только твердый

раствор углерода вFe,

но и любые твердые растворы на основеFe.

– областью. В сплавах с концентрацией

легирующего элемента, равной или

превышающей точкуb, ГЦК

решетка устойчива при температуре

20-250С; такие сплавы называют

аустенитными сталями. Таким образом,

аустенитом называют не только твердый

раствор углерода вFe,

но и любые твердые растворы на основеFe.

Рис 4.1 Схема состояния “железо- легирующий элемент группы никеля”

Рис. 4.2 Схема диаграммы состояния “железо

— легирующий элемент группы хрома”

а) замкнутой -областью

б) с промежуточной фазой

Во вторую группу входят элементы группы хрома, которые повышают температуру А3и понижают температуру А4. В этом случае температурный интервал устойчивости аустенита уменьшается и, соответственно, расширяется температурный интервал устойчивостиFe. Таких легирующих элементов большинство:Cr,Mo,W,V,Si,Tiи др.

Все перечисленные элементы образуют с железом диаграмму с «замкнутой» - областью (рис. 4.2). Концентрация, соответствующая точке с, для хрома составляет 12%.

Из перечисленных элементов, дающих замкнутую - область, только хром и ванадий не образуют с железом промежуточных фаз, и поэтому- область «открывается». Остальные легирующие элементы, замыкающие область, образуют с железом промежуточные фазы, поэтому при определенных концентрациях на диаграммах появляется линия, ограничивающая растворимость, правее которой расположены двухфазные области (рис. 4,2, б).

Однофазные сплавы с ОЦК решеткой, устойчивой при всех температурах вплоть до солидуса, называют ферритными сталями. Таким образом, ферритом называют не только твердый раствор углерода в Fe, но и любые твердые растворы на основеFe.

По отношению к углероду легирующие элементы разделяют на:

не образующие карбиды, которые, в свою очередь, подразделяются на графитизирующие – кремний, алюминий, медь; и нейтральные – кобальт и никель

карбидообразующие – марганец, хром, молибден, вольфрам, ниобий, ванадий, цирконий и титан (элементы перечислены в порядке возрастания их карбидообразующей способности).

При введении в сталь карбидообразующего элемента в небольшом количестве (десятые доли; для несильных карбидообразователей – 12%) образование карбида этого элемента чаще не происходит. В этом случае атомы легирующего элемента частично замещают атомы железа в решетке цементита; образуется легированный цементит, мало отличающийся по свойствам от обычного цементита.

Процесс взаимодействия легирующего элемента с фазами стали (ферритом и цементитом) можно представить протекающим в следующей последовательности: вначале происходит взаимодействие с карбидной фазой, в результате которого образуется легированный цементит либо специальные карбиды. Неизрасходованная часть легирующего элемента растворится в феррите (железе). Если легирующий элемент карбидов не образует, то он целиком растворится в железосодержащей (ферритной) фазе и оказывает влияние на полиморфные превращения железа.

Легирующие элементы существенно влияют на концентрацию углерода в эвтектоиде (перлите) и максимальную растворимость углерода в аустените (точки Sи Е диаграммы). Такие элементы, как никель, кобальт, кремний, марганец, хром, молибден, вольфрам, сдвигают точкиSи Е влево, т.е. в сторону меньших концентраций углерода. Очевидно, что в присутствии этих легирующих элементов ледебурит в структуре сплава появится при меньших концентрациях углерода, чем в нелегированных железоуглеродистых сплавах. Например, в стали с 1011%Crледебурит появляется в структуре при содержании углерода около 1%. В связи с этим легированные стали, содержащие ледебурит, классифицируют как ледебуритные.

Рассмотрим, какой будет структура различных легированных сталей в равновесном состоянии с учетом указанных закономерностей.

Пример 1. Сталь 30ХГСА содержит небольшие количества (около 1% карбидообразующих элементов – хрома и марганца – и не образующий карбидов кремний). Часть хрома и марганца израсходуется на легирование цементита, а остальная часть этих элементов и кремний пойдут на легирование феррита. В связи с изменением состава феррита и цементита изменяется состав эвтектоида в сторону меньших концентраций углерода, следовательно, в структуре стали 30ХГСА количество перлита увеличивается по сравнению со сталью 30.

Пример 2. Сталь шарикоподшипниковая ШХ15 содержит большое количество углерода (0,951,05%) и небольшое количество хрома (1,301,65%). Поскольку хром является активным карбидообразователем, он весь израсходуется на легирование цементита и образование собственных карбидов. Кроме того, он снижает содержание углерода в эвтектоиде. Поэтому структура стали в этом состоянии будет содержать перлит и повышенное количество карбидов хрома и легированного цементита.

Пример 3. Сталь нержавеющая 08Х13 содержит более 0,08% углерода и 1214% хрома. Поскольку содержание углерода невелико, то расход хрома на образование карбидов будет незначительным. Поэтому практически весь хром израсходуется на легирование феррита. А поскольку хром при концентрации около 12% замыкает область аустенита, то сталь 08Х13 будет иметь ферритную структуру при всех температурах, вплоть до плавления.

Пример 4. Сталь шарикоподшипниковая 95Х18 содержит около 1% углерода и 1719% хрома. Ввиду большого содержания хрома меньшая часть его израсходуется на образование карбидов, а большаяна легирование феррита. Поэтому структура этой стали будет состоять из легированного феррита и большого количества карбидов хрома и железа, а точнееиз перлита и карбидов. Поскольку хром сдвигает точкиSи Е диаграммы влево, и поскольку содержание его велико, то в структуре литой стали появится ледебуритная эвтектика, т.е. это сталь ледебуритного класса.

Пример 5. Сталь 12Х18Н10Т содержит не более 0,12% углерода, 1719%, хрома, 911% никеля, 0,65% титана. Поскольку титан является более сильным карбидообразователем, чем хром, то в первую очередь будут образовываться карбиды титана, а хром и никель будут легировать феррит. При совместном легировании стали хрома и никеля, которые противоположно воздействуют на полиморфизм железа, влияние никеля проявляется сильнее, поэтому сталь будет иметь аустенитную структуру с небольшим количеством карбидов.

Пример 6. Сталь 110Г13Л (сталь Гатфильда) содержит 0,91,3% углерода и 11,514,5% марганца. Часть марганца израсходуется на легирование цементита, а большая частьна легирование феррита. Поскольку марганец является элементом, расширяющим область существования аустенита и его содержание достаточно велико, то равновесная структура стали будет состоять из аустенита и легированного марганцем цементита.

При определении структуры легированных сталей следует учитывать следующие закономерности:

1. В зависимости от содержания углерода и легирующих элементов, легированные стали по структуре в равновесном состоянии могут быть отнесены к одному из классов: перлитному, ферритному, аустенитному, ледебуритному (карбидному).

2. Прежде чем рассматривать влияние легирующего элемента на полиморфные превращения железа, необходимо определить отношение этого легирующего элемента к углероду. Элементы, расширяющие область аустенита, имеют решетку ГЦК, т.е. изоморфную решетке аустенита. И наоборот, элементы с решеткой ОЦК, изоморфные решетке феррита, расширяют область. Если же легирующий элемент является карбидообразующим, то при кристаллизации образуется сложная кристаллическая решетка, отличающаяся от ОЦК и ГЦК решетки, т.е. если легирующий элемент образует карбид, то его влияние на полиморфизм проявляться не будет.

3. Большинство легированных сталей относятся к перлитному классу, в основном это низколегированные стали с любым количеством углерода.

4. Стали аустенитного класса могут содержать любое количество углерода, но обязательно присутствие никеля (не менее 67%) или другого элемента группы никеля.

5. В сталях ферритного класса должен присутствовать хром в количестве не менее 12% при низком содержании углерода (до 0,1%). С увеличением количество углерода для образования ферритной структуры содержание хрома должно быть тоже увеличено.

При совместном легировании хромом и никелем, которые противоположно действуют на полиформизм железа, влияние никеля проявляется сильнее приблизительно в 2,5 раза.

6. Стали ледебуритного (или карбидного) класса это среднеили высоколегированные стали с содержанием углерода более 0,8%.

studfiles.net

Тема 2.3. Влияние легирования на структуру и свойства сталей

В предыдущих темах 2.1 и 2.2 изучались структура и свойства углеродистых сталей, в составе которых помимо железа и углерода, (теоретически 0,02…2,14 %С – см. диаграмму «железо–цементит», рис. 2.1.1; практически 0,05…1,5 %С) содержится лишь небольшое количество (≤ 1,5 %) металлургических примесей. Их механические свойства определяются содержанием углерода и могут целенаправленно изменяться в широких пределах посредством структурных превращений, вызываемых термической обработкой.

Оптимальный комплекс механических свойств достигается завершающей термической обработкой стальных изделий, состоящей из закалки и отпуска. Высокий уровень механических свойств углеродистых сталей в термически упрочненном состоянии позволяет использовать их для широкого круга изделий различного назначения (деталей и инструмента). Эти стали технологичны (хорошо свариваются и обрабатываются давлением и резанием) и экономичны, поэтому на их долю приходится около 80 % общего объема производства сталей.

Однако существенным недостатком углеродистых сталей является их невысокая прокаливаемость (≤ 12 мм) – способность приобретать мартенситную структуру при закалке на определенную глубину изделия (подробнее в разделе 2.3.2). Это ограничивает размеры (сечение) изделий, упрочняемых термической обработкой.

Этот недостаток устраняется легированием стали. Сталь, в которую специально, в определенных концентрациях вводятся примеси – легирующие элементы – называется легированной.

Введение даже небольшого количества легирующих элементов влияет на температуры и кинетику (скорость) фазовых превращений и, соответственно, на режимы термической обработки сталей. Значительное легирование специальными элементами может привести к качественному изменению структуры и свойств сталей (появлению особых физико-механических свойств).

2.3.1. Классификация легированных сталей по структуре

Структура и свойства легированных сталей зависят не только от содержания углерода, но также от индивидуальных особенностей и количества легирующих элементов.

Влияние легирующих элементов на полиморфизм железа (классификация сталей по равновесной структуре)

В углеродистых сталях температуры полиморфных превращений (критические точки G и N в железе, см. рис. 2.1.1; в сталях их принято обозначать А3 и А4 соответственно) зависят от содержания углерода в соответствии с диаграммой «Железо–цементит».

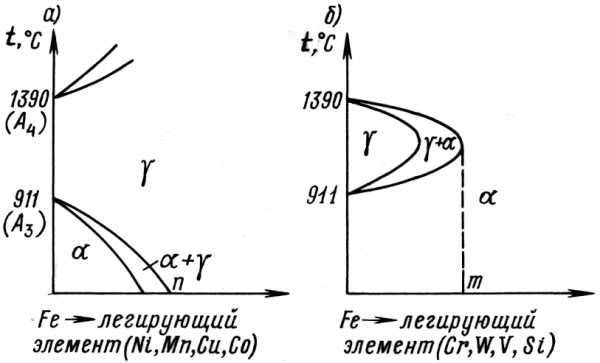

Легирующие элементы, растворяясь в α и γ–модификациях Fe, влияют на положение критических точек (А3 и А4), что в свою очередь определяет область существования α–фазы (феррита) и γ–фазы (аустенита) – рис. 2.3.1.

Рис. 2.3.1. Влияние легирующих элементов (л.э.) на полиморфизм железа и структуру легированных сталей

Видно, что элементы I группы повышают А4 и понижают А3, соответственно сужая область α–фазы и расширяя γ–область (рис. 2.3.1,а). Из таких элементов наибольшее практическое значение имеют Ni и Mn (подобным образом влияет и углерод – см. диаграмму «Железо–цементит», рис. 2.1.1).

Элементы II группы снижают А4, повышают А3, в результате расширяется область α–фазы (рис. 2.3.1,б). В основном это элементы, имеющие ОЦК решетку подобно α–Fe (Cr, W, V, Mо, Ti и др.).

Видно, что, если содержание легирующих элементов превышает концентрацию х, то стали при любой температуре имеют аустенитную (рис. 2.3.1,а) либо ферритную (рис. 2.3.1,б) структуры. Обычно это стали, которые в результате сильного легирования приобретают особые свойства, например, коррозионностойкие стали аустенитного и ферритного классов.

Очевидно, что такие стали при закалке не претерпевают мартенситного (γ → α) превращения и значит не упрочняются термической обработкой (закалка+отпуск, см. раздел 2.2).

В разделе 2.1 обсуждалась классификация углеродистых сталей по равновесной структуре: доэвтектоидные (структура феррит+перлит), эвтектоидные (перлит) и заэвтектоидные (перлит+вторичный цементит1).

В легированных сталях помимо этих трех классов возможны также стали с аустенитной и ферритной структурами. Как отмечалось, такое принципиальное изменение структуры качественно изменяет свойства высоколегированных сталей.

studfiles.net

Влияние легирующих элементов на структуру и свойства стали

Структура и физико-механические свойства высокопрочной стали опре-деляются системой легирования и режимами термической обработки.

б

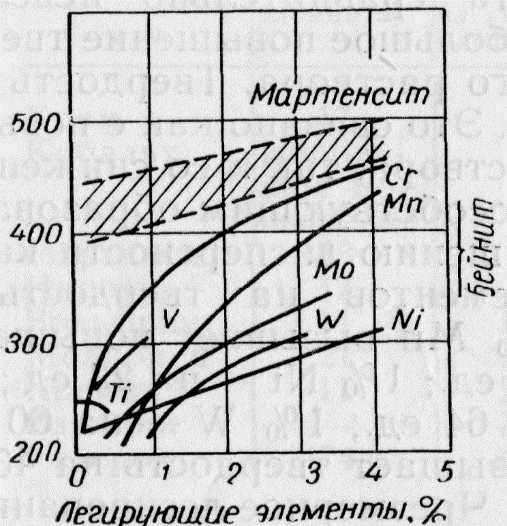

Рисунок 4– Влияние углерода (а) и легирующих элементов (б) на твердость мартенсита и бейнита. Сталь содержит:

1—2,0% Мо–В; 2 – 0,5% Мо – В; 3– 1% Сг – 0,5% Мо–В.

Углерод оказывает заметное влияние на мартенситную и бейнитную стру-ктуры (рис. 4). Наблюдается линейная зависимость между твердостью мартен-сита и содержанием углерода в твердом растворе. В бейнитной структуре этот эффект проявляется значительно слабее, увеличение содержания углерода при-водит к понижению температуры превращения, некоторому измельчению зерна и увеличению количества дисперсных карбидов.

Повышение содержания углерода в стали нежелательно, так как это спо-собствует понижению температуры мартенситного превращения (МН), а также снижает пластичность и вязкость стали. Кроме того, при повышенном содержа-нии углерода резко ухудшается свариваемость и увеличивается интенсивность разупрочнения при отпуске.

Влияние легирующих элементов на твердость мартенсита сравнительно невелико (рис. 4,б). Наблюдается небольшое повышение твердости за счет уп- рочнения твердого раствора. Твердость бейнита изменяется значительно. Это связано как с повышением концентрации твердого раствора, так и со снижени-ем температуры превращения, способствующим образованию более мелкого зерна и повышению дисперсности карбидов. Влияние концентрации элементов на твердость стали нелинейно. Введение 1 % Мп вызывает повышение твер-до-сти по Виккерсу на 96 ед.; 1% Ni —на 23 ед.; 1% Сг–на 136 ед.; 1% Мо- на 64 ед.; 1% W —на 60 ед.; 1% V —на 90 ед.; 0,1% С повышает твердость на 43 HV.

Чрезмерное легирование не вызывает заметного упрочнения стали с маар-тенситной структурой, однако способствует нежелательному понижению тем-пературы Мн и увеличивает склонность к образованию закалочных трещин. С другой стороны, содержание легирующих элементов увеличивает сопротивле-ние отпуску и тем самым уменьшает разупрочнение стали при отпуске и сва-рочном нагреве.

Влияние различных легирующих добавок на температуру начала мартен-ситного превращения и сопротивление отпуску можно проиллюстрировать данными, приведенными в табл. 1

.

Таблица 1–Влияние легирующих элементов на сопротивление отпуску и температуру начала мартенситного превращения Мн

| Легирующий элемент | Понижение температуры Мн (в° С на 1% элемента) | Сопротивление отпуску (изменение твердости на 1% элемента, HV) |

| Хром | ||

| Кобальт | Небольшое повышение | |

| Марганец | ||

| Никель | ||

| Вольфрам | ||

| Молибден | ||

| Кремний | ||

| Ванадий | — | |

| Углерод |

При выборе легирующих элементов предпочтение элементовоказывать тем, которые максимально замедляют процессы отпуска и минимально пони-жают температуру Мн.

Для характеристики легирующих элементов можно использовать отноше-ние

К= сопротивление отпуску / понижение температуры Мн

Чем больше это отношение, тем благоприятнее действие легирующего эле-мента. Эти отношения составляют для хрома – 0, марганца -0,24, никеля -0 ,5, молибдена – 0,8, вольфрама –0,9; кремния – 1,8; кобальта более 8.

Исходную мартенситную структуру получали после закалки в воду, бей-нитную – после нормализации. Изменение твердости стали после отпуска исследовали в зависимости от время –температурного параметра

Т(20 + logt) -10 -3,

где Т – температура нагрева, ° К, t— продолжительность выдержки при данной температуре,ч.

Параметр дает возможность анализировать зависимость твердости ста-ли от температуры и продолжительности выдержки отпуска в широких преде-лах. Например, параметр равен 8, он эквивалентен отпуску в течение 1 чпри 625° С или 100 чпри 540° С. Исследования проводили на стали с основой 0,10-0,18% С; 0,10-0,3% Si; 0,6-0,8% Мn, 0,5% Мо-В. В нее вводили требуемые ко-личества легирующих добавок.

В высокопрочные низкоуглеродистые стали, как правило,вводят незна-чительное количество бора (0,001 …0,005%) и его процентное содержание в стали не приводится. Бор способствует повышению прокаливаемости стали и образованию бейнитной структуры. Многочисленные исследования показали, что в низкоуглеродистых многокомпонентных сталях Мn – Сг – Ni – Mo – V, Cr – Mn – Mo – V, Cr- Si – Mn – Mo – V и других бор не понижает пластичности и вязкости мартенсита и бейнита.

Легирование 0,5% Мо приводит ко вторичному твердению мартенситной и бейнитной стали вследствие образования карбидов Мо2С). Образование кар-бидов молибдена сопровождается коалесценцией частиц Fe3C и заменой их (Fe3C) карбидами М23С6 по границам аустенитных зерен.

С увеличением содержания молибдена до 3% подъем кривых твердости, обусловленный вторичным твердением, увеличивается. Максимальная твер-дость соответствует появлению мелких игл Мо2С, а спад — их укрупнению, приводящему к образованию типичной видманштеттовой структуры из игл Мо2С.

Вольфрам, как легирующий элемент, действует аналогично молибдену. Замена 0,5% молибдена 1% вольфрама в основном составе не изменяет свойств бейнитной стали. При содержании вольфрама до 3% разупрочнение существен-но задерживается, причем вторичное твердение происходит при тех же пара-метрах отпуска, что и у молибденосодержащих сталей. Сталь с 3% W по мик-роструктуре не отличается от молибденовой; вторичное твердение в ней про-исходит за счет образования мелкодисперсных частиц W2C. Однако на величину Fe3C вторичной твердости вольфрам оказывает значительно меньшее влияние, чем молибден.

Добавка 0,1% V приводит к заметному вторичному твердению. Этот эф-фект заметно увеличивается с повышением содержания ванадия. Однако вре-мя-температурный параметр отпуска, соответствующий максимуму вторич-

го твердения, понижается. При этом разность его значений для нормализован-ного и закаленного состояния больше, чем при легировании молибденом. Небольшие добавки ванадия повышают интенсивность вторичного твердения; при введении его свыше 0,5% интенсивность твердения уменьшается.

Вторичная твердость связана с образованием мелкодисперсных выделе-ний V4C3 в момент растворения частиц Fe3C.При низком содержании ванадия частицы V4C3 имеют сферическую форму, а при высоком — пластинчатую. При последующем отпуске пластинчатые частицы V4C3растут и приобретают ок-руглую форму.

При содержании в стали 0,1% V на границах зерен образуются крупные частицы М23С6, последние не наблюдаются при содержании ванадия свыше 0,29%. По-видимому, это объясняется присутствием в стали 0,5% Мо. Извест-но, что при небольших концентрациях ванадия в стали карбид ванадия содер-жит до 40 ат.% молибдена.

Максимальное вторичное твердение отмечается при 0,4% V или при со-отношении V: С = 3: 1. Вероятно, это критическое значение связано со степе-нью несоответствия решеток карбида ванадия V4C3 и феррита. С увеличением содержания ванадия степень несоответствия решеток карбида V4C3 и -Fe уве-личивается. При этом когерентные напряжения, а следовательно, и вторичная твердость повышаются до тех пор, пока не нарушится когерентность. С нару-шением когерентности решеток вторичная твердость понижается.

Титан в небольшом количестве вводят в сталь для связывания углерода. Его добавляют перед введением бора. Титан, связывая углерод и таким образом уменьшая его содержание в мартенсите, снижает твердость стали в закален-ном состоянии. Незначительное влияние титана на бейнитную структуру объяс-няется тем, что твердость бейнита обусловлена главным образом размером зе-рен. Эффект вторичного твердения зависит от наличия титана и больше всего проявляется при содержании его в пределах 0,1…0,3%.

Параметры отпуска, дающие максимальное вторичное твердение, близки к аналогичным параметрам стали, содержащей ванадий. Наибольший эффект наблюдается при содержании титана 0,21…0,24%.

Наличие хрома заметно сказывается на твердости неотпущенной мартен-ситной и бейнитной структуры. Вторичное твердение наблюдается только в стали с 0,5% Сг. Увеличение содержания хрома свыше 1% задерживает процесс разупрочнения при отпуске. Твердость при низких параметрах отпуска возрас-тает с увеличением содержания хрома. Однако при увеличении продолжитель-ности и повышении температуры отпуска увеличение содержания хрома приво-дит к интенсивному разупрочнению. При длительных выдержках и высоких температурах отпуска хром способствует повышению твердости вследствие упрочнения твердого раствора.

С введением 0,5% хрома заметно повышается твердость стали, содержа-щей 0,5% молибдена, что очевидно, происходит в результате растворения хро-ма в Мо2С. При содержании хрома более 1,0% карбид молибдена не образуется. Появляются небольшие самостоятельно зарождающиеся пластинки Сг7 Сз в матрице и происходят «местные» превращения Fe3Cв Сг7 Сз. При продолжи-тельном отпуске частицы Сг7 Сз вырастают в небольшие пластинки, которые затем перерастают в крупные частицы.

Основной особенностью хромистой стали является разупрочнение при низких параметрах отпуска. Это означает, что хром, как карбидообразующий элемент, заменяет молибден или вольфрам, но прочность хромистой стали при отпуске резко снижается.

Марганец используют при изготовлении высокопрочных бейнитных ста-лей. Увеличение содержания марганца способствует повышению твердости нормализованной стали, а на закаливаемую сталь влияет незначительно. Вто-ричного твердения, задерживающего разупрочнение при отпуске, не наблюда-ется ни в мартенситной, ни в бейнитной марганцевых сталях.

Добавка никеля способствует повышению твердости стали после норма-лизации и закалки. Твердость сохраняется при сравнительно низких парамет-рах отпуска, так как в никелевых сталях вторичное твердение не происходит. Никелевые мартенситные стали разупрочняются при более низких температу-рах, чем бейнитные.

Введение марганца и никеля приводит к ускорению процесса разупрочне-ния при отпуске.

Основной особенностью высокопрочных мартенситных и бейнитных ста-лей является низкое содержание углерода, что обеспечивает надлежащую сва-риваемость и вязкость стали. Увеличение содержания углерода не оказывает влияния на процессы, протекающие при отпуске, форма кривых отпуска и пара-метры вторичного твердения не изменяются. В нестареющей стали повышение содержания углерода ускоряет разупрочнение.

Состав мартенситных сталей следует выбирать таким образом, чтобы обе-спечивалась требуемая закаливаемость. Прочность бейнитной стали придает сочетание марганца, хрома и никеля, необходимая устойчивость свойств при отпуске достигается введением соответствующих количеств молибдена, воль-фрама и ванадия.

Легирование хромом производят для повышения прокаливаемости стали. Его содержание может быть ограничено 1 % . Из группы Мо – W – V предпоч-тение следует отдать молибдену, так как он дешевле вольфрама, и температуры аустенизации молибденовых сталей ниже, чем ванадиевых.

Эффективны добавки Si и Со. Они повышают сопротивляемость стали от-пуску.

Комплексное легирование позволяет получать стали с повышенной проч-ностью, вязкостью и пластичностью. Легирующие элементы, вводимые в сталь в определенном оптимальном сочетании, оказывают значительно большее вли-яние на свойства стали, чем каждый в отдельности. Комплекснолегированные стали, как правило, наиболее экономичны и стабильны по своим свойствам.

Основными легирующими элементами являются Mn; Si; Cr; Mo; Ni. Легирование многокомпонентное, однако содержание каждого легирующего элемента невелико и, как правило, не превышает 2 %. Это связано с тем, что практически все легирующие элементы повышая прочность, снижают пласти-ческие свойства стали.

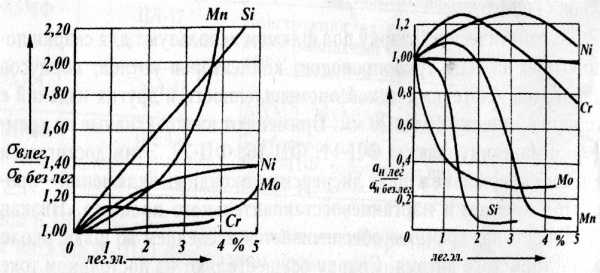

Влияние содержания легирующих элементов на относительную проч-ность и пластичность показано на рис. 6.11 и 6.12.

Рис. 6.11. Влияние легирующих Рис. 6.12. Влияние легирующих

элементов на прочность стали элементов на пластичность стали

На вертикальной оси обозначены соответственно отношения прочности или ударной вязкости стали, легированной данным элементом, к этому пока-зателю для стали, не легированной данным элементом. Из графиков следует, что при содержании более 1…3 % практически все элементы, за исключением Ni, снижают ударную вязкость стали.

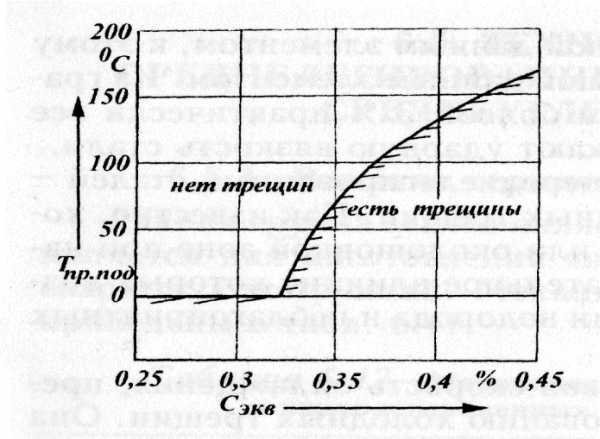

Основная сложность при сварке среднелегированных сталей –предотвра-щение образования холодных трещин. Как известно, холодные трещины обра-зуются в шве или околошовной зоне при наличии закалочных структур, отри-цательное влияние которых возрастает при повышенном содержании водорода и неблагоприятных полях внутренних напряжений.

Для каждой стали существует своя скорость охлаждения, превышение ко-торой приводит к образованию холодных трещин. Она называется первой кри-тической скоростью охлаждения – WКр1/

Наиболее радикальным приемом снижения скорости охлаждения являет-ся предварительный подогрев свариваемых кромок. Температура предваритель-ного подогрева может быть определена черезэквивалент углерода. Эквивалент углерода – это коэффициент, приводящий влияние легирующих элементов на термический циклсварки к влиянию углерода. Он определяется по эмпирическим формулам, которые несколько отличаются друг от друга в разныхлитера-

турных источниках.

Приведем наиболее часто применяемые:

Сэ = Сх +Ср

гдеСх – химический эквивалент углерода;

Ср – размерный коэффициент углерода.

Ср=0,005 Сх,

где – толщина свариваемого металла.

Температура предварительного подогрева может быть определена по формуле

В некоторых случаях размерный коэффициент не учитывают, и этот эк-вивалент углерода определяют по формуле

При этом температура предварительного подогрева определяется по гра-фику, приведенному на рис. 6.13.

Рисунок 6.13 – Зависимость температуры предварительного подогрева от эквивалента углерода в стали

Предварительный подогрев должен обеспечить снижение скорости ох-лаждения до значения WKpl. Однако чрезмерный подогрев приводит к очень ме-дленному охлаждению шва и околошовной зоны, что также неблагоприятно сказывается на процессе сварки, так как приводит к интенсивному росту зерна. Это в свою очередь снижает пластические свойства металла в зоне сварного со-единения и его способность сопротивляться действию растягивающих напря-жений. На рис. 6.14 приведены различные термические циклы сварки.

Рисунок 6.14 –Различные термические циклы сварки:

1–большаяскорость охлаждения; 2 – малая скорость охлаждения;

3 – сварка с сопутствующим подогревом после остывания шва ниже температуры роста зерна

При малых скоростях охлаждения (кривая 2) время tр.з пребывания стали при температуре выше температуры роста зерна увеличивается, и зерно успева-ет вырасти до крупных размеров. Поэтому для каждой стали существует вторая критическая скорость охлаждения WKp2, медленнее которой вести охлаждение не рекомендуется. В табл.6.18 приведены значения Wкр.1и WKp2для некоторых сталей. Чем больше между ними разница, тем легче подобрать термический цикл сварки.

Таблица 6.18. Значения первой и второй критической скорости охлаждения для некоторых сталей

Похожие статьи:

poznayka.org

Влияние легирующих элементов на структуру и свойства стали. — КиберПедия

КОНСТРУКЦИОННЫЕ СТАЛИ

1. Общая классификация сталей.

2. Маркировка сталей.

3. Влияние легирующих элементов на структуру и свойства стали.

4. Стали обыкновенного качества. Классификация.

Стали классифицируются по химическому составу, назначению, качеству, степени раскисления и структуре.

По химическому составу стали подразделяют на углеродистые и легированные. По концентрации углерода те и другие подразделяют на низкоуглеродистые (менее 0,3%С), среднеуглеродистые (0,3-0,7%С) и высокоуглеродистые (более 0,7%С).

Легированные стали в зависимости от введенных элементов делят на хромистые, марганцовистые, хромо-никелевые, хромо-кремниево-марганцовые и другие.

По количеству введенных элементов их классифицируют на низко-, средне – и высоколегированные. В низколегированных сталях количество легирующих элементов не превышает 5%, в среднелегированных – от 5 до 10%, в высоколегированных – более 10%.

По назначению стали делятся на конструкционные и инструментальные и стали специального назначения с особыми свойствами.

Конструкционные стали представляют собой наиболее обширную группу, предназначенную для изготовления строительных сооружений, деталей машин и приборов. Среди них можно выделить цементируемые, улучшаемые, высокопрочные и рессорно-пружинные стали.

Инструментальные стали подразделяют на стали для режущего, измерительного инструмента; штампов холодного и горячего деформирования. К сталям специального назначения относят коррозионностойкие, жаростойкие, жаропрочные, электротехнические стали.

По качеству различают стали обыкновенного качества, качественные, высококачественные и особо высококачественные. Под качеством стали понимают совокупность свойств, определяемых процессом ее производства.

Однородность химического состава, строения и свойств стали, а также ее технологичность во многом зависят от содержания газов (О2, Н2, N2) и вредных примесей, например, S и Р. Но количество примесных газов трудно определить, поэтому основными показателями качества сталей служат нормы содержания вредных примесей.

Стали обыкновенного качества содержат до 0,06% S и 0,07%Р, качественные не более 0,04% S и 0,035%Р; высококачественные не более 0,025% S и 0,025% P, особо высококачественные не более 0,015% S и 0,025%Р.

Стали обыкновенного качества выплавляют только углеродистыми (до 0,5%С), качественные и высококачественные – углеродистыми и легированными, особо высококачественные – легированными.

По степени раскисления и характеру затвердевания стали классифицируют на спокойные, полуспокойные и кипящие.

Раскисление – процесс удаления из жидкого металла О2, иначе сталь хрупко разрушается при горячем деформировании. Спокойные стали раскисляют Mn, Si и Al. Такие стали содержат мало О2 и спокойно, без газовыделения затвердевают. Кипящие стали раскисляют только Mn. Перед разливкой в них содержится повышенное количество О2, который частично взаимодействуя с углеродом при затвердевании удаляется в виде “СО”.

Выделение пузырей СО производит впечатление кипения стали. Кипящие стали дешевы, их производит низкоуглеродистыми и практически без Si (Si≤ 0,07%), но с повышенным содержанием газообразных примесей.

Полуспокойные стали по степени раскисления занимают промежуточное положение между спокойными и кипящими.

Легированные стали производят спокойными, углеродистые – спокойными, полуспокойными и кипящими.

По структуре сталь классифицируют в отожженном и нормализованном состояниях. В зависимости от структуры в отожженном (равновесном) состоянии стали делят на 6 классов:

1. Доэвтектоидные, имеющие в структуре избыточный феррит.

2. Эвтектоидные, структура которых состоит из перлита.

3. Заэвтектоидные, имеющие в структуре вторичные, выделяющиеся из аустенита карбиды.

4. Ледебуритные, содержащие в структуре первичные (эвтектические) карбиды.

5. Аустенитные.

6. Ферритные.

В отличие от легированных, углеродистые стали могут быть 1х 3-х классов.

Стали аустенитного класса образуются при введении большого количества элементов (Ni, Mn), расширяющих g – область, стали ферритного класса – при введении элементов, расширяющих a-область (Cr, Si, V, W).

При легировании возможна частичная перекристаллизация (a↔g) и образование промежуточных классов – полуферритных и полуаустенитных.

По структуре после нормализации стали подразделяют на следующие основные классы: перлитный, мартенситный, аустенитный и ферритный.

Стали перлитного класса имеют невысокую устойчивость переохлажденного аустенита (А’). При охлаждении на воздухе они приобретают структуру перлита, сорбита или троостита, в которых могут присутствовать также избыточные феррит или карбиды.

К сталям перлитного класса относятся углеродистые и низколегированные стали. Это большая группа дешевых и широко применяемых сталей.

Стали мартенситного класса отличаются высокой устойчивостью А’. При охлаждении на воздухе они закаляются в мартенсите. К этому классу относятся средне- и высоколегированные стали.

Стали аустенитного класса из-за повышенного количества Ni или Mn (обычно в сочетании с Cr) имеют интервал мартенситного превращения ниже 0 оС и сохраняют аустенит при комнатной температуре. В перлитной и промежуточной областях аустенит не распадается.

Структурный класс аустенитных и ферритных сталей совпадает по той и другой классификации.

Маркировка сталей.

Углеродистые стали, за исключением сталей обыкновенного качества, маркируются по содержанию углерода. Марка легированной стали состоит из сочетания букв и цифр, обозначающих ее химический состав. По ГОСТу 4543-71 принято обозначать N2 – A, Se – E, P – П, РЗЭ – Ч, Cr – X, Ni – H, Mn – Г, Si-C, Mo-M, W – B, Ti – T, V – Ф, Al – Ю, Cu – Д, Nb – Б, бор – Р, Co – K. Цифра, стоящая после буквы, указывает на примерное содержание легирующего элемента, %. Если цифра отсутствует, то легирующего элемента содержится меньше или около 1%.

В конструкционных сталях две цифры в начале марки показывают содержание углерода в сотых долях процента, например, сталь 20ХН3А в среднем содержит 0,2%С, 1% Cr и 3% Ni. Буква А означает, что сталь высококачественная.

Особо высококачественные имеют в конце марки букву Ш, например, 30ХГС-Ш. Иногда в сложнолегированных сталях некоторые цифры опускаются.

Особые группы сталей содержат дополнительные обозначения: марки шарикоподшипниковых сталей начинаются с буквы Ш, быстрорежущих – с буквы Р, электротехнических – с буквы Э, магнитотвердых – Е, автоматных – с буквы А.

ИНСТРУМЕНТАЛЬНЫЕ СТАЛИ

1. Классификация.

2. Углеродистая инструментальная сталь.

3. Легированная инструментальная сталь.

4. Быстрорежущая сталь.

Инструментальными сталями называют углеродистые и легированные стали, обладающие высокой твердостью (HRC 60-65), прочностью и износостойкостью. Применяют для изготовления различного инструмента. Обычно это заэвтектоидные или ледебуритные стали, структура которых после закалки и низкого отпуска мартенсит – избыточные карбиды.

По назначению инструментальные стали в основном разделяются на 4 группы: 1.для режущего инструмента; 2. для холодных штампов; 3. для горячих штампов; 4. для измерительного инструмента.

1. Для режущего инструмента применяют углеродистые стали, преимущественно высокоуглеродистые (заэвтектоидные) и легированные перлитного и карбидного классов, поставляемые со структурой зернистого перлита.

По составу сталь для режущего инструмента разделяется на следующие 3 подгруппы: углеродистая и легированная с небольшой прокаливаемостью; легированная с большой прокаливаемостью; быстрорежущая. Исключительно важное значение для режущего инструмента имеют твердые сплавы (не относящиеся к сталям), которые находят все большее применение, особенно при скоростной обработке.

За последнее время появились керамические (неметаллические материалы) для режущего инструмента, которые допускают еще большие скорости резания, чем твердые сплавы и при этом более дешевые.

Сталь для режущего инструмента после закалки и отпуска должна отличаться высокой твердостью и износостойкостью, а вместе с тем небольшой хрупкостью, чтобы не выкрашиваться в работе.

2.Стали для холодных штампов делят на 4 подгруппы: углеродистые малой прокаливаемости; легированные повышенной прокаливаемости; легированные карбидного класса, имеющие повышенную износостойкость; повышенной вязкости.

Стали 1х 3х подгрупп с высоким соединением углерода – эвтектоидные и заэвтектоидные – после термической обработки должны быть твердыми, износостойкими, прочными и достаточно вязкими. Стали 4-й подгруппы со средним содержанием углерода – доэвтектоидные – должны иметь повышенную вязкость.

3. Стали для горячих штампов делят на молотовые, высадочно-прессовые, для прессформ (форм для литья под давлением).

Сталь для молотовых штампов должна отличаться большой прокаливаемостью [т.е. достаточной твердостью и износостойкостью при повышенных температурах], удовлетворительной теплопроводностью. Она должна хорошо сопротивляться тепловой усталости, проявляющейся в образовании сетки трещин на рабочей поверхности штампа.

Сталь для высадочно-прессовых штампов в сравнении со сталью для молотовых штампов подвергается меньшей ударной нагрузке, но более продолжительное время соприкасается с горячим металлов. Подобная сталь должна иметь большую сопротивляемость тепловой усталости и большую прочность. Ударная вязкость может быть меньше.

Сталь для прессформ и для литья под давлением работает в очень тяжелых условиях. Она охлаждается водой, подвергается термическим напряжениям, изнашивается и разъедается жидким металлом.

4. Сталь для измерительного инструмента не должна изменять со временем свои размеры: от нее требуется высокая поверхностная твердость, хорошее сопротивление износу и достаточная вязкость.

В ГОСТах и технических условиях инструментальная сталь по химическому составу, т.к. одна и та же марка инструментальной стали может иметь разное назначение и требовать различной термической обработки инструмента.

Инструментальная сталь [по ГОСТ] разделяется на углеродистую, легированную и быстрорежущую.

Быстрорежущая сталь.

Быстрорежущей называется сталь, которая после термической обработки сохраняет структуру высоколегированного, отпущенного мартенсита с карбидами. Она обладает высокой твердостью и износостойкостью. Режущие свойства сохраняются при высоких скоростях резания, когда инструмент продолжительное время нагревается до 560 оС.

У инструментальной углеродистой стали, например, У10 или У10А, после закалки и отпуска при 1500С получается структура отпущенного мартенсита с мелкими частицами цементита. Высокая твердость при последующем нагреве сохраняется только до 1500С. При работе таким инструментом нельзя допускать нагрева его режущей кромки выше 1500С, что ограничивает скорость резания.

Режущая кромка инструмента из термически обработанной быстрорежущей стали во время работы может нагреваться до 5000С без изменения структуры и свойств, поэтому для такого резца можно увеличить скорость резания в 8-10 раз по сравнению с инструментом из стали У10 или У10А.

Быстрорежущие стали маркируют буквой Р. Следующая за ней цифра указывает среднее содержание главного легирующего элемента быстрорежущей стали – W в %. Среднее содержание V в стали обозначают цифрой, проставляемой за буквой Ф, кобальта – цифрой за буквой К и т.д. Среднее содержание Cr в большинстве быстрорежущих сталей составляет 4% и в обозначении марки стали не указывается.

Наиболее распространенными марками БРСТ являются Р18 и Р9, применяемые для обработки мягких и средней твердости материалов. Химический состав Р18: С=0,7-0,8%, W=17,5-19,0; V=1,0-1,4; Cr=3,8-4,4; Р9 – С 0,85-0,95; W=8,5-10,0; V=2,0-2,6; Cr=3,8-4,4.

Сталь Р18Ф2 отличается повышенной стойкостью при удовлетворительной шлифуемости, а стали Р14Ф4 и Р10К5Ф5 применяются для обработки нержавеющих и жаропрочных сплавов и твердых материалов.

Влияние легирующих элементов: W обеспечивает красностойкость быстрорежущей стали. Gr способствует большей прокаливаемости. V в нормальном количестве способствует стойкости карбидов и повышает производительность режущего инструмента. Однако, повышение содержания V требует увеличения содержания углерода. Избыток V ухудшает шлифуемость быстрорежущей стали.

Сложные карбиды W, Cr и V с трудом растворяются в аустените. W, вследствие большого атомного объема, а V из-за большого химического сродства с углеродом при отпуске не перемещаются в решетке Fe, и вследствие этого, твердость сохраняется даже при повышенных температурах (до 5600С).

“Со” присутствует в твердом растворе и не влияет на карбиды. При содержании более 5% ,“Со” повышает твердость, красностойкость и режущие свойства стали, но увеличивает ее хрупкость и способствует обезуглероживанию.

Литая БР сталь имеет в структуре карбиды, главным образом в составе эвтектики, которая в результате прокатки и ковки разрушается и дает отдельные карбиды в виде зерен разной величины. Структура кованой и отожженной БР стали состоит из сорбитообразного перлита и частиц двойного карбида (Fe2W2)C. В свою очередь, сорбитообразный перлит состоит из ферритной основы и мельчайших частичек того же карбида, называемого эвтектоидным.

Cr и V находятся в БР стали в твердом растворе в двойном карбиде (Fe2W2)С или феррите.

Пороком структуры БР стали является карбидная полосчатость. Она сильно снижает прочность режущего инструмента при нагружении вдоль хрупких полос карбида.

При нагреве под закалку карбиды растворяются в аустените, увеличивая его легированность. Но, общее количество карбидов, содержащихся в быстрорежущей стали, превышает их предельную растворимость в аустените, поэтому часть карбидов остается в структуре. Это увеличивает износостойкость режущей кромки и препятствует росту аустенитного зерна. Таким образом, создается природная мелкозернистость аустенита, в связи с чем Бр сталь имеет мелкий фарфоровидный излом. Большое количество первичных и вторичных карбидов в структуре стали Р18 являются ее преимуществом перед сталью Р9.

Высокие режущие свойства Бр сталь получает только после соответствующей термической обработки.

Бр сталь Р9 имеет 2 области температур быстрого превращения:

1. Перлитную (в пределах 700-8000С), где при достаточном времени изотермической выдержки превращение аустенита может полностью завершиться.

2. Промежуточную (250-3500С), в которой хотя превращение аустенита начинается рано, но протекает медленнее и останавливается при содержании аустенита приблизительно 60%.

В области температур 370-6000С аустенит Бр стали очень устойчив.

Положение точек Мн и Мк, т.е. начала и конца мартенситного превращения, находится в зависимости от температуры нагрева для закалки Бр стали: чем выше температура закалки, тем легированнее аустенит Бр стали и тем ниже положение точек Мн и Мк.

После прокатки или ковки Бр сталь подвергают изотермическому отжигу, чтобы понизить ее твердость и облегчить механическую обработку. После нагрева выше точки Ас1 (8800С) с соответствующей выдержкой, производится охлаждение до температуры наиболее быстрого перлитного превращения аустенита в сорбитообразный перлит.

После отжига структура Бр стали должна состоять из сорбитообразного перлита с включением большого количества карбидов.

Твердость отожженной Бр стали не должна превышать НВ255.

Магний и его сплавы.

Из применяемых в машиностроении металлов и сплавов магний является наиболее легким (d»1,7). Температура кипения 10970С. При температуре, близкой к Тпл (6500С), Mg легко воспламеняется и горит ослепительным пламенем, выделяя много тепла.

Механические свойства Mg, особенно предел текучести, очень низки и потому он применяется только в сплавах.

Mg и его сплавы отличаются относительно плохой деформированностью. Основными легирующими элементами в сплавах Mg являются Al, Zn и Mn. Алюминий добавляется в сплавы магния в количестве 11% и увеличивает их механические свойства. Цинк добавляется в количестве до 2%, повышая механические свойства меньше, чем алюминий, увеличивает пластичность и улучшает их литейные качества.

Mn увеличивает сопротивление коррозии, для чего добавляют 0,1-0,5% Mn.

Вредными примесями в сплавах магния являются Ni, Fe, Cu и Si.

Магниевые, как и алюминиевые сплавы подразделяют на 2 группы:

1. Литейные сплавы – для получения деталей методом фасонного литья, маркируются буквами Мл.

2. Деформируемые сплавы, подвергаемые прессованию, прокатке, ковке, штамповке и другим видам обработки давлением, маркируются буквами МА.

Термическая обработка магниевых сплавов имеет много общего с термической обработкой алюминиевых сплавов. Обычно их отжигают в течение 15-20 часов при температуре 400-4200С. Для устранения наклепа магниевые сплавы подвергают рекристаллизационному отжигу при температуре ~ 350 oС.

Некоторые магниевые сплавы могут быть упрочнены закалкой и старением. В зависимости от состава закалку осуществляют при нагреве до 380-540 oС, а последующее старение – при 150-200 oС. Прочность магниевых сплавов в процессе старения можно повысить на 20-35%.

Из литейных сплавов наибольшее применение получили сплавы Мл5 [7,5-9,0 Al; 0,2-0,8 Zn; 0,15-0,5 Mn] и Мл6 [9-10,2 Al; 0,6-1,2 Zn; 0,1-0,15 Mn]. Достоинства литейных сплавов: меньший удельный вес по сравнению со сплавами Al, хорошая обрабатываемость режущим инструментом.

Недостатки: низкая устойчивость против коррозии, худшие, по сравнению с алюминиевыми сплавами литейные свойства, необходимость мер предосторожности для предотвращения загорания сплава.

Деформированные сплавы магния близки к литейным и принадлежат к системам Mg-Mn; Mg-Al-Zn. Применяют их в основном для изготовления деталей горячей штамповкой в интервале температур 280-4500С для улучшения их пластичности, т.к. гексагональная решетка магния затрудняет их пластическую деформацию при комнатной температуре.

Наиболее прочны деформируемые сплавы – МАЗ и МА5, содержащие в среднем (соответственно) 6 и 8,5% алюминия при 1,0 и 0,5 цинка и 0,3% марганца.

Предел прочности у этих сплавов достигает σв 30-35 кГ/мм2 (294-343 Мн/м2). Сплав МА1, содержащий в среднем 2% Mn без других компонентов, применяется как листовой материал и имеет повышенную пластичность, но меньший предел прочности (σв ≈ 20 кГ/мм2, 196 Мн/м2).

Для предохранения от коррозии магниевые сплавы обрабатываются раствором Н2О+К2Cr207+HNO3 и тщательно окрашиваются.

МЕДЬ И ЕЕ СПЛАВЫ

1. Характеристика меди.

2. Классификация медных сплавов. Латуни.

3. Оловянные бронзы.

4. Алюминиевые бронзы.

5. Кремниевые, бериллиевые, свинцовые бронзы.

В электромашиностроении и при производстве проводов очень широко применяется чистая медь, которая по электропроводимости занимает среди металлов 2-е место после серебра. Медь – вязкий металл красновато-розового цвета. Кристаллическая решетка меди – куб с центрированными гранями.

Микроструктура чистой меди состоит из зерен с характерными двойниками. Медь отличается хорошей теплопроводимостью и стойкостью против атмосферной коррозии.

Присутствие даже незначительных количеств других элементов может сильно понизить ее электропроводимость. Нерастворимые в меди и неметаллические включения (Pb, Bi, S-стые и О2-е включения) мало изменяют ее электропроводимость.

Элементы, образующие твердые растворы с медью по-разному влияют на ее электропроводимость. Например, полностью растворимое в медь серебро очень мало снижает ее электропроводимость. Элементы, ограниченно растворимые в твердом состоянии, например, As резко снижают электропроводимость меди, причем, чем меньше растворимость, тем больше снижается электропроводимость.

Различные элементы могут сжижать или расширять решетку меди, но чем сильнее они искажают ее, тем больше снижение электропроводимости. Так, Ni полностью может растворяться в меди, но вызывает большое снижение электропроводимости вероятно потому, что Ni сильно сжимает решетку меди.

Медную проволоку используют тогда, когда не требуется высокая механическая прочность. Утроить предел прочности в случае необходимости можно добавками Cd (0,8-1,0%). Электропроводимость при этом составляет приближенно 90% от электропроводимости чистой меди.

Оловянные бронзы.

Оловянистая бронза – один из старейших металлических сплавов. Медь дает с Sn диаграмму состояния, состоящую, подобно меди с цинком, из ряда перитектических диаграмм. Однако, влияние олова на структуру сплавов эффективнее влияния цинка приближенно в 2 раза. Оловянистые бронзы подвержены сильной дендритной ликвации [на что указывает очень большое расстояние между линиями ликвидус и солидус на диаграмме состояния Cu-Sn].

В системе Cu-Sn образуется a – твердый раствор Sn и Cu с ГЦК решеткой и ряд промежуточных твердых растворов, полученных на основе соединений электронного типа. Основой b – твердого раствора является соединение Cu5Sn с отношением числа валентных электронов к числу атомов 3/2; основой g – твердого раствора – соединение Cu31Sn8 (21/13) и основой e – твердого раствора Cu3Sn – 7/4.

Структура промышленных оловянистых бронз из-за малой скорости диффузии олова в меди, а также по причине сильной ликвации не всегда соответствует диаграмме сплавов Cu-Sn. Из-за малой скорости превращения литые бронзы с 8-10% Sn состоят из a – твердого раствора в Cu неоднородной концентрации и эвтектоида. Дендриты бронзы, богатые медью, при травлении темнеют, а междендритные пространства, богатые оловом, а также эвтектоид, остаются светлыми.

Если в бронзе присутствует цинк, он полностью находится в твердом состоянии и не обнаруживается под микроскопом. Он улучшает ее механические свойства и жидкотекучесть. Свинец присутствует в виде отдельных темных включений, которые можно различить даже без травления. Он улучшает антифрикционные свойства и обрабатываемость режущим инструментом. Никель повышает механические свойства, измельчая зерно.

Фосфор служит раскислителем и устраняет хрупкие включения оксида олова, повышает жидкотекучесть, износостойкость и антифрикционные свойства. Химический состав оловянистых бронз: БрОЦС6-6-3, Sn 6, Zn 6, 3%Pb.

Наилучшими литейными свойствами – минимальной усадкой – обладают оловянистые бронзы, например, БрОФ-10-1, называемая фосфористой, но она дорогая. Более дешевые и доступные вторичные бронзы, получаемые при переплавке лома и отходов, например, БрОЦС6-6-3.

Алюминиевые бронзы.

Алюминиевые бронзы отличаются высокими механическими, антикоррозийными и антифрикционными свойствами. Они широко применяются. Бывают двойные, например, марки БрА5 (алюминий 5%) и многокомпонентные с присадками Fe, Mn, Ni, марки БрАЖ9-4; БрАЖМц10-3-1,5; БрАЖН-10-4-4.

В a – твердом растворе может находиться до 9,8% Al. Двойная алюминиевая бронза марки БрА5 отличается высокой прочностью и пластичностью и хорошо поддается как холодной, так и горячей обработке давлением.

Многокомпонентные сплавы прочнее и технологичнее, но менее пластичны.

Железо замедляет фазовую перекристаллизацию алюминиевой бронзы за счет образования крупнозернистой и хрупкой g – фазы при охлаждении отливок. Mn входит в твердый раствор и повышает прочность и коррозионные свойства бронзы. Никель улучшает механические свойства бронз при повышенных температурах, увеличивает износостойкость и создает возможность их термической обработки.

По сравнению с оловянистыми бронзами алюминиевые обладают несколько худшими литейными качествами: дают большую усадку, больше склонны к образованию трещин при затрудненной усадке. Неблагоприятные условия плавки и заливки способствуют большому насыщению газами и окислению. У алюминиевых бронз из-за образования оксида алюминия труднее получаются герметичные отливки сложной формы, труднее поддаются пайке.

Но многокомпонентные алюминиевые бронзы широко применяются для отливок и штамповок как качественные заменители оловянистых бронз.

5.Кремнистая бронза: БрКМц 3-1 идет на изготовление пружин.

Бериллиевая: Бр-Б2 после закалки и старения имеет высокие механические свойства. Если после закалки при 8000С бериллиевая бронза имеет σв=50 кГ/мм2 (490 Мн/м2), d ≈ 30% и НВ ~ 100, то после старения в течении 2 часов при 350 оС твердость увеличится до НВ400, предел прочности σв =130¸150 кг/мм2 (1275-1470Мн/м2), но относительное удлинение падает до δ = 1,5÷2 %.

Свинцовые бронзы. Свинец полностью не растворяется в жидкой меди. Эвтектика по составу почти совпадает с чистым свинцом (99,95%Рв), поэтому сплавы после затвердевания состоят из кристаллов меди и включений свинца. Последние располагаются по границам зерен и заполняют междендритные пространства.

Такая структура обеспечивает высокие антифрикционные свойства. Это определяет широкое применение бронзы БрС30 для изготовления вкладышей подшипников скольжения, работающих с большими скоростями и при повышенных давлениях. По сравнению с оловянными подшипниковыми бронзами теплопроводимость бронзы БрС30 в 4 раза больше, поэтому она хорошо отводит теплоту, возникающую при трении.

СПЕЦИАЛЬНЫЕ СПЛАВЫ

1. Нержавеющая сталь.

2. Стали и сплавы для работы при высоких температурах.

3. Стали с высоким электрическим сопротивлением.

4. Стали с особым тепловым расширением.

5. Магнитные стали и сплавы.

6. Титан и его сплавы.

Развитие ядерной, нефтяной и химической промышленности вызвало бурный рост производства сплавов с особыми физическими и химическими свойствами.

Основным требованием, предъявленным к специальным сплавам, является обеспечение определенного уровня физических свойств.

В зависимости от назначения, стали и сплавы с особыми физическими и химическими свойствами можно разделить на следующие 5 групп:

1. Нержавеющие стали с высоким сопротивлением коррозии и действию кислот.

2. Стали и сплавы с высоким электрическим сопротивлением.

3. Стали и сплавы для работы при высоких температурах.

4. Стали с особым тепловым расширением.

5. Магнитные стали и сплавы.

Механические свойства этих сталей и сплавов чаще имеют второстепенное значение, но многие из них должны иметь химических состав высокой точности и строго соблюдаемую технологию производства.

Сталь с высоким сопротивлением коррозии, т.е. по отношению к химическому или электрохимическому разрушению металла вследствие взаимодействия с внешней средой, называется нержавеющей.

Высокое сопротивление коррозии нержавеющей стали объясняется очень большим содержанием в ней хрома. Оксиды хрома (FeCr)2О3 образуют на ее поверхности очень тонкую, но достаточно прочную и непроницаемую (благодаря структурному соответствию с основным металлом) защитную пленку.

При нарушении целостности этой защитной пленки коррозионная стойкость нержавеющей стали снижается (например, окалина, царапины и риски после механической обработки, неметаллические включения).

Нержавеющие стали разделяются в основном на 2 типа: мартенситные (хромистые) и аустенитные (хромо-никелевые или хромо-марганцевые), например, состав коррозионно-стойких сталей по ГОСТ 5632-61 таков: мартенситно-ферритная сталь марки 1Х13 содержит 0,09-0,015% С, 12,0-14,0Cr.

Мартенситная сталь 2Х13 содержит 0,16-0,24% С, 12-14 Cr, аустенитная сталь Х18Н9Т содержит менее 0,12С, 17-19Cr, 8,0-9,5 Ni, (С-0,02)х5-0,7Ti.

Ферритная сталь ОХ17Т содержит менее 0,08 С, 16-18 Cr, 5С-0,8 Ti. По назначению эти стали разделяются на конструкционные и инструментальные.

Конструкционные низкоуглеродистые стали, 1Х13 и 2Х13 должны содержать не менее 12% хрома. Термическая обработка деталей из сталей 1Х13 и 2Х13 заключается в закалке их при 10000С в масле и отпуске при 600-7000С с целью получения сорбитной структуры. Такие стали отличаются хорошей ковкостью и вязкостью, из них изготавливаются турбинные лопатки, детали для холодильного оборудования и т.д. Сталь 2Х13, а иногда и сталь 3Х13 применяется для деталей, работающих при высоких напряжениях.

Инструментальные хромистые нержавеющие стали 3Х13 и 4Х13 применяются для изготовления ножей, хирургического инструмента, пружин.

Режущий инструмент из этих сталей закаливают при 1050 оС в масле и отпускают при 200-280 оС до HRC 48-56. Структура стали после термической обработки состоит из отпущенного мартенсита с незначительным количеством карбидов. Сталь с такой структурой принадлежит к мартенситному классу и хорошо сопротивляется коррозии.

Низкая теплопроводимость сталей с высоким содержанием хрома требует осторожного нагрева их и ступенчатой закалки. Добавка свыше 8% никеля в хромистую сталь Х18Н9 и 1Х18Н9Т позволяет получить после закалки с 11500С в воде аустенитную структуру. Высокая температура нагрева необходима для растворения карбидов и получения однородного аустенита. Подобная закалка создает у стали повышенную, по сравнению с хромистой нержавеющей сталью, коррозионную стойкость, вязкость и прочность при повышенных температурах. Аустенитные стали технологичны, хорошо поддаются холодной прокатке, штамповке, волочению, хорошо свариваются.

Хромо-никелевые стали устойчивы в отношении HNO3, на холоду, и к H2SO4, а в соляной – на холоду и в малых концентрациях.

Магнитные стали и сплавы.

Магнитные сплавы разделяются на магнитотвердые, применяющиеся для постоянных магнитов и магнитомягкие, предназначающиеся для сердечников трансформаторов, электродвигателей и генераторов.

Магнитотвердые сплавы. Постоянные магниты получают из твердых закаленных сталей, безуглеродистых стареющих сплавов или прессуются и спекаются из мельчайших порошков.

Они должны обладать возможно большей магнитной энергией (ВН), максимально высокой и устойчивой коэрцитивной силой Нс, препятствующей их размагничиванию; высоким остаточным намагничиванием – остаточной индукцией Br; не изменять своих свойств с течением времени

Наибольшая трудность для магнитотвердых материалов обуславливается получением высокой коэрцитивной силы Нс. Для получения высокой коэрцитивной силы стали должны иметь неравновесную структуру, обычно мартенсит с большим количеством дефектов строения (дислокаций, блоков, границ зерен и т.д.), являющихся источниками искажений кристаллической решетки и внутренних напряжений.

Наивыгоднейшая структура с повышенными напряжениями Ш рода у стали для постоянных магнитов – мартенсит с частицами цементита или других карбидов, получаемый после закалки и старения. Например, высокоуглеродистая хромистая сталь для постоянных магнитов ЕХ3 отличается значительной устойчивостью аустенита и хорошей прокаливаемостью. Ее подвергают закалке при 850 оС в масле и старению при 100 оС в течение 5-ти часов. При этом получается достаточная коэрцитивная сила и остаточная индукция.

Легирующие элементы повышают коэрцитивную силу, остаточную индукцию и улучшают температурную стабильность и стойкость постоянного магнита к механическим ударам. Хромистые, вольфрамовые и кобальтовые сплавы легко обрабатываются давлением и резанием, но обладают относительно малой магнитной энергией, поэтому их применяют для неответственных магнитов массового производства.

Магнитны сплавы, содержащие никель и алюминий сокращенно называют альни, с добавлением кобальта – альнико.

Сплавы альни и альнико обладают большой твердостью, хрупки и плохо обрабатываются, поэтому магниты из них изготавливают литыми и обрабатывают шлифованием. Небольшие магниты весом 50-100 г выгоднее изготавливать из мелких порошков методами прессования и спекания.

Магниты из микропорошков Fe или Fe и Со по магнитным свойствам находятся на уровне литых магнитов альни и альнико.

Магнитомягкие стали, электротехническая сталь и сплавы обладают малой коэрцитивной силой Нс и очень высокой магнитной проницательностью μ. Наиболее вредными примесями в магнитомягких сталях и сплавах являются “С”, S, О2 и N2, которые почти не растворяются в феррите. Они присутствуют в виде частичек цементита.

В качестве магнитомягкого материала можно использовать чистое железо. Электротехническое железо (марки ЭА, ЭАА) используют для изготовления сплошных сердечников, работающих в условиях постоянной температуры магнитного потока, когда потери на вихревые токи не значительны. Такой металл отличается высокой магнитной проницательностью и малой коэрцитивной силой, однако электрическое сопротивление его низкое и поэтому для электрических машин и трансформаторов оно непригодно.

Для изготовления трансформаторов применяют тонколистовую кремнистую сталь. Маркируется она следующим образом: Э-31 – 1-я цифра указывает приблизительное количество Si (примерно 2,-3,8%). Вторая цифра обозначает уровень электрических и магнитных свойств. Далее могут стоять один или два нуля. Один нуль указывает, что сталь холоднокатаная текстурованная, т.е. с высокими электромагнитными свойствами вдоль направления прокатки. Два нуля – сталь холоднокатаная, малотекстурованная.

Для слаботочной промышленности требуются сплавы с высокой начальной магнитной проницательностью в слабых магнитных полях. Такие сплавы называются пермаллоями. Они отличаются очень высоким содержанием никеля 76,5-79,5%. Свою высокую начальную магнитную проницательность пермаллои получают после сложной термической обработки. Сплав подвергают высокотемпературному нагреву в атмосфере Н2 для создания крупнозернистости, удаления углерода и снятия внутренних напряжений, после чего производится охлаждение в магнитном поле. Более дешевые никелевые сплавы, содержащие 45-50% никеля, называют гайперниками, но их свойства ниже свойств термически обработанных пермаллоев.

Легирование Fe-Ni сплавов Si, Mo, Mn и Cu, увеличивая у них электрическое сопротивление, позволяет применять их на повышенных и высоких частотах, снижает их восприимчивость к наклепу и обеспечивает постоянство свойств.

Титан и его сплавы.

Один из самых распространенных металлов в земной коре – Ti отличается малым удельным весом (4,5), высоким сопротивлением коррозии и высокой прочностью. Он обладает высокой температурой плавления (1660±10 оС), парамагнитен и существует в 2-х аллотропических модификациях a и b. Важнейшими легирующими элементами для сплавов из титана являются Al, V, Mo, Mn, Cr и Sn, которые образуют у них твердые растворы замещения.

По структуре различают 3 группы титановых сплавов: на основе a – твердого раствора, на основе a+b твердого раствора, на основе b – твердого раствора. Наиболее широко применяются сплавы П группы, термообработка которых позволяет значительно повышать механические свойства.

Очень распространенным сплавом является сплав ВТ6, он теплоустойчив, его a – фаза упрочнена алюминием, а b – фаза стабилизирована вахадием. Он рекомендуется для изделий, подвергаемых термической обработке и сварке, работающих при повышенных температурах в пределах 400 оС

Наиболее перспективным является сплав ВТ15 со структурой из b – фазы. Сплав ВТ15 после нагрева до 800 оС, последующей закалки в воде и старения при 4500С в течение 50 ч получает предел прочности 155 кг/мм2. Высокая прочность сплава ВТ15 сохраняется до 500 оС (при выдержке 30 мин.), резкое разупрочнение наступает только при температуре 600 оС.

Для титановых сплавов, содержащих вредные примеси, образующие твердые растворы замещения, характерна “омега-хрупкость”. Промежуточная w – фаза благодаря сложности своей кристаллической решетки отличается высокой твердостью и хрупкостью. Она образуется из неустойчивой b – фазы в интервале температур от комнатной до 4800С при следующем превращении: b®w+b®a+b. Алюмини

cyberpedia.su

Тема 2.3. Влияние легирования на структуру и свойства сталей

В предыдущих темах 2.1 и 2.2 изучались структура и свойства углеродистых сталей, в составе которых помимо железа и углерода, (теоретически 0,02…2,14 %С – см. диаграмму «железо–цементит», рис. 2.1.1; практически 0,05…1,5 %С) содержится лишь небольшое количество (≤ 1,5 %) металлургических примесей. Их механические свойства определяются содержанием углерода и могут целенаправленно изменяться в широких пределах посредством структурных превращений, вызываемых термической обработкой.