Внешние дефекты сварных швов: Дефекты сварных швов и соединений: виды, причины, способы устранения

alexxlab | 27.05.2023 | 0 | Разное

Дефекты сварных швов – обзор видов дефектов сварных соединений

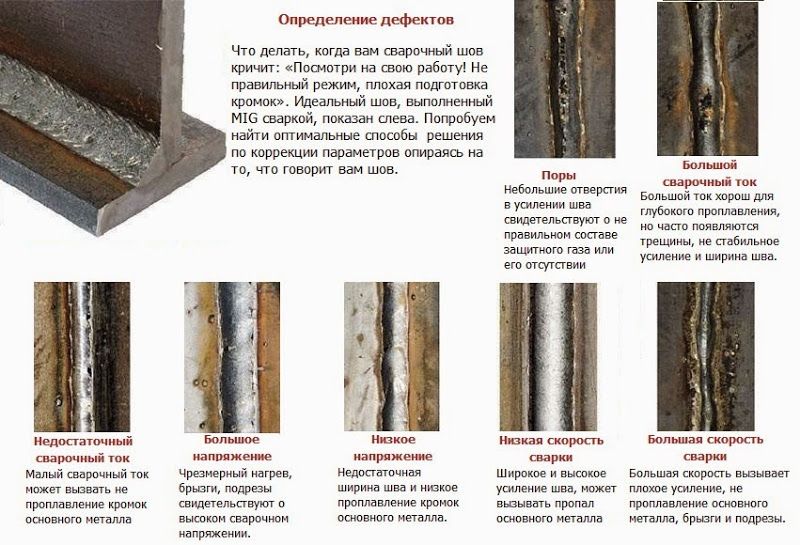

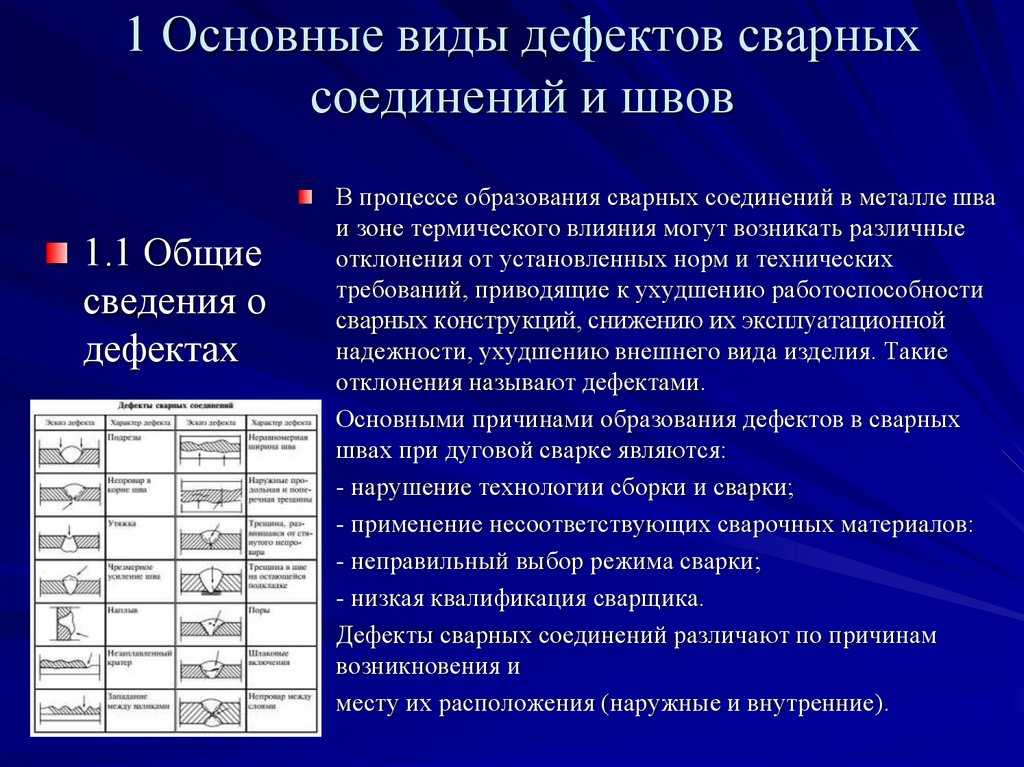

Дефектами сварных швов называют разные виды нарушений параметров шва и отклонений от нормативов. Дефекты сварочных швов и соединений негативно отражаются на прочности, долговечности шва и других эксплуатационных характеристиках. Их можно классифицировать по типу, размеру и критичности. Профессиональная оценка дефектов сварных швов позволяет определить их тип, выявить причину появления и выбрать способ устранения. Выявлением причины и устранением последствий дефектов швов должны заниматься профессионалы, для этого используется специальное оборудование.

Виды дефектов сварных швов

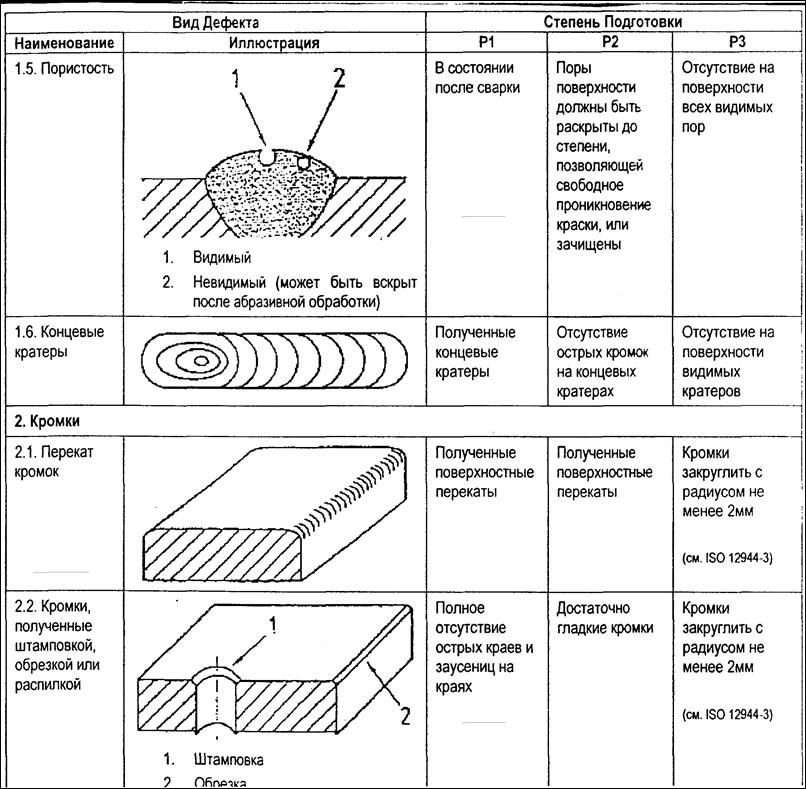

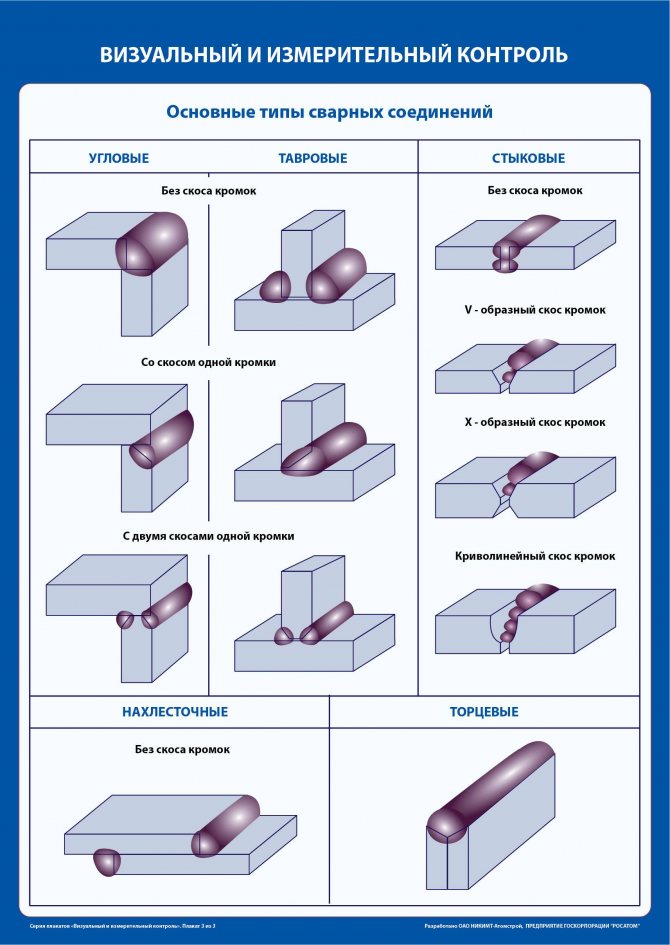

При сварке металлических заготовок используются разные виды швов, характеристики которых регулируются ГОСТом. Любой дефект сварного соединения поддается классификации. Размеры дефектов сварных швов позволяют отнести их к допустимым или недопустимым. Поэтому точное измерение и контроль шва, а также выявление имеющихся дефектов дает возможность отбраковать недостаточно прочные и надежные соединения.

По месту локализации выделяют поверхностные дефекты сварных швов, сквозные и внутренние.

При использовании ручного аппарата для сварки разные виды дефектов сварочного шва являются результатом недостаточной опытности сварщика, использования некачественных материалов или нарушения технологии. Дефекты сварных швов и соединений могут быть как незначительными, позволяющими эксплуатировать изделия, так и полностью нарушающими структуру металла в зоне соединения.

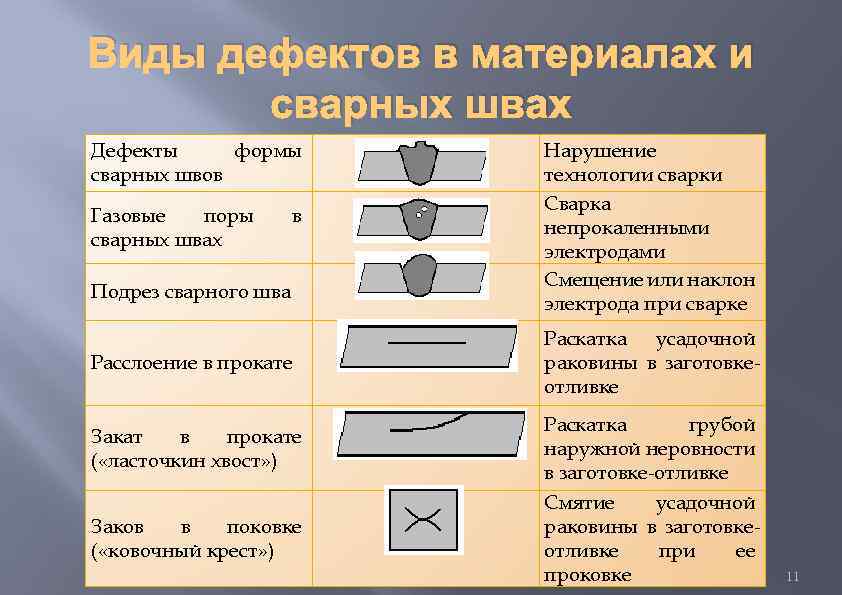

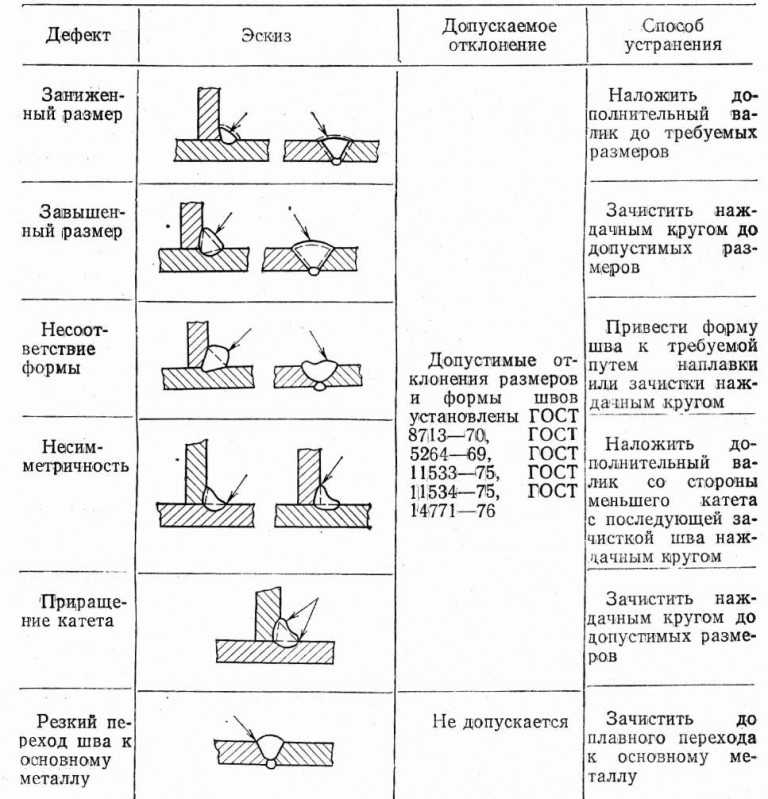

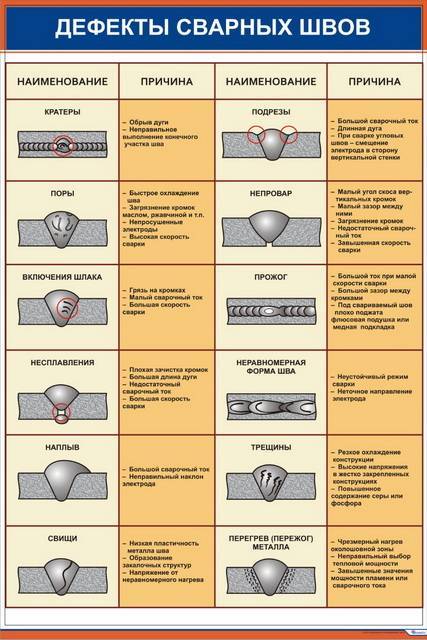

Наплывы

Наплывы – распространенные виды дефектов сварных швов. Они характерны для сварки, проводимой в горизонтальном положении. Наплыв – внешний дефект сварных швов, при котором расплавленный металл застывает в виде бугорков. Дефекты сварного шва при наплыве могут отличаться по размеру: от одной капли до длинного ряда.

Такие сварочные дефекты возникают из-за слишком большой силы тока, неправильно выбранного угла наклона заготовки. Чаще всего отклонения заметны еще в процессе сварки. Однако если не обратить на них внимания в процессе работы, дефект может оказаться скрытым, поэтому обнаружить его будет сложнее.

Подрезы

Подрезы еще один тип дефектов сварочных швов. Это углубления, проходящие вдоль шва, к образованию которых чаще всего приводит слишком большой ток, вызывающий перегрев материала. Такие дефекты при газовой сварке могут возникнуть при использовании высокой мощности. Подрезы – критичный вид сварных дефектов, из-за них при эксплуатации конструкции очень часто возникают проблемы.

Прожоги

Прожог – дефект сварного шва, имеющий вид отверстия в месте сварки. Основные причины его возникновения:

- слишком большое расстояние между заготовками;

- излишне застроенная форма кромки;

- высокая сила тока или использование слишком мощной горелки;

- длительное время сварки на одном участке.

Чаще всего прожог возникает при сваривании металлических заготовок небольшой толщины.

Кратеры

Кратер – дефект сварного шва в виде вмятины на поверхности или углубления. При автоматической сварке дефект кратер имеет вид канавки, идущей вдоль шва. При ручной сварке опытные сварщики стараются устранить дефект сразу же методом оплавления.

При автоматической сварке дефект кратер имеет вид канавки, идущей вдоль шва. При ручной сварке опытные сварщики стараются устранить дефект сразу же методом оплавления.

Следует упомянуть дефект, имеющий название «усадочная раковина». Это отдельный вид дефектов сварки, появляющийся из-за усадки металла на шве в результате уменьшения его объема в процессе снижения температуры уже после окончания работ.

Дефекты макроструктуры

Такие дефекты сварных соединений видны только при увеличении структуры шва в несколько раз. Такие дефекты при сварке могут значительно снизить качество готового изделия и даже привести к его поломке при первом же использовании.

Поры

Дефект сварного шва пора возникает из-за быстрого снижения температуры шва. Причина в том, что в расплавленном металле есть включения газообразных веществ, которые в момент его застывания не успевают выйти на поверхность. Макроструктурные типы дефектов сварного шва наблюдаются при нарушении правил подготовки поверхности к сварке. Например, если на поверхности остались следы краски или коррозии. Проблема может возникнуть и при неправильном выборе мощности сварочного оборудования.

Например, если на поверхности остались следы краски или коррозии. Проблема может возникнуть и при неправильном выборе мощности сварочного оборудования.

По размеру поры бывают как крупными, так и микроскопическими. Они могут располагаться равномерно вдоль всего шва или концентрироваться на отдельных участках. Если на шве образуются сквозные поры, их называют свищами. Степень развития дефекта зависит от того, насколько долго сварочная ванна находилась в жидком состоянии. Чтобы минимизировать количество пор, газам нужно дать время выйти из металла.

Шлаковые сварные дефекты

Шлаковые сварные дефекты появляются в результате некачественной подготовки заготовок или недостаточного профессионализма мастера. Если на заготовке осталась ржавчина, загрязнения или следы краски, они останутся в шве в виде включений. Наружные дефекты сварных швов могут иметь любой размер. Форма также может отличаться – от линейной до сферической.

Непровары

К основным дефектам сварных швов, которые могут привести к нарушению целостности готовой детали, относится и непровар. Он возникает в том случае, если металл заготовки не полностью сплавился с наплавкой. Произойти это может при неправильном выборе настроек сварочного аппарата или недостаточном зазоре между заготовками.

Он возникает в том случае, если металл заготовки не полностью сплавился с наплавкой. Произойти это может при неправильном выборе настроек сварочного аппарата или недостаточном зазоре между заготовками.

Трещины

Дефекты сварных швов трещины могут образовываться уже после завершения процедуры сварки или еще на этапе работы при высокой температуре, а потом уже в процессе остывания металла дефект формируются окончательно. Поэтому они классифицируются в зависимости от температуры, при которой возникают, на горящие и холодные.

Горячие образуются при затвердевании металла из-за разрушения его структуры. Это происходит при неравномерной усадке прослоек полужидкого металла внутри шва в процессе охлаждения и попадании в материал примесей. Холодные возникают после остывания соединения и затвердевания металла из-за остаточных напряжений.

Горячие трещины не виды на поверхности, поэтому их часто относят к внутренним дефектам сварных швов. Холодные трещины всегда заметны, они классифицируются как наружные дефекты сварочных швов. И если проблемы на поверхности металла будут заметны, то внутренние дефекты могут быть выявлены только при исследовании готового изделия на предмет явных и скрытых дефектов с помощью специальной аппаратуры.

И если проблемы на поверхности металла будут заметны, то внутренние дефекты могут быть выявлены только при исследовании готового изделия на предмет явных и скрытых дефектов с помощью специальной аппаратуры.

Дефекты микроструктуры

К микроструктурным видам дефектов сварных соединений относятся нарушения структуры металла в области шва, которые могут привести к полной непригодности заготовки или готового изделия. К самым серьезным дефектам шва этого типа относится пережог. Причиной пережога может быть высокая температура сварки. При этом на поверхности шва образовываются крупные зерна металла, которые почти не связаны друг с другом. Это приводит к повышенной хрупкости шва.

Виды дефектов сварочных швов в зависимости от сложности

Основные дефекты сварки разделяются на допустимые и недопустимые. Любой дефект сварки значительно ухудшает характеристики изделия. Контроль качества сварных соединений дает возможность визуально и с помощью специальных методов определить наличие дефекта и классифицировать его.

Допустимыми дефекты сварных швов называют в случае незначительных отхождений от нормы. При небольших дефектах металла шва эксплуатировать изделие можно без проблем или с определенными ограничениями. Недопустимые дефекты сварных швов делают изделие непригодным к эксплуатации.

Контроль дефектов сварных швов включает в себя оценку разных критериев соединений, на основе которых специалист дает заключение с рекомендациями об эксплуатации конструкции. Дефекты сварного шва, выявленные при визуальном контроле и инструментальном исследовании, классифицируются на основании ряда критериев:

- тип, размер и местоположение;

- соответствие конструкции геометрическим параметрам и габаритам;

- механические нагрузки, которым будет подвергаться изделие;

- условия окружающей среды, при которых будет использоваться изделие;

- предназначение изделия.

Основные виды дефектов сварных соединений обнаруживаются только при помощи спецоборудования. При выявлении дефектов сварных швов важно учитывать не только их тип и размер, но и количество и расположение. Поэтому только опытный специалист может оценить все имеющиеся проблемы и принять взвешенное решение по поводу возможности использования сварного соединения, даже несмотря на наличие дефекта.

Методы выявления дефектов

Для определения дефектов сварных швов применяется дефектоскопическое оборудование. Только с его помощью можно выявить скрытые виды дефектов сварки, а также отнести их к допустимым и недопустимым. Для выявления возможных дефектов сварных швов используются разные методы, которые включают осмотр шва, замеры, лабораторные исследования.

Осмотр позволяет выявить основные дефекты в металле шва, но без специальных инструментов точно определить степень отклонения от нормативов невозможно. На наличие проблем часто указывают визуально заметные дефекты формы шва.

Чтобы определить визуальные дефекты сварных швов, нужно очистить их поверхность от различных загрязнений. Электрохимическая очистка сварных швов нержавеющих сталей позволяет максимально точно определить наличие дефектов, которые нуждаются в устранении.

Сквозные дефекты сварных швов удается выявить благодаря испытаниям на герметичность. Для этого применяются методы наполнения водой, обдувания воздухом, обработки керосином.

Основные дефекты шва и сварного соединения необходимо не только обнаружить с использованием лабораторных исследований и особых методов, но и устранить. Но это возможно только в том случае, если структура материала не полностью разрушена некачественной сваркой. В противном случае заготовка будет полностью уничтожена, и придется изготавливать конструкцию заново.

Способы устранения дефектов сварных швов

Причины возникновения дефектов сварных швов различны, но все они снижают прочность и другие характеристики соединения. Дефекты сварочных соединений делятся на допустимые и недопустимые, имеют разную степень. Перед устранением дефектов рекомендуется химическая очистка сварных швов нержавейки.

Перед устранением дефектов рекомендуется химическая очистка сварных швов нержавейки.

Способы устранения дефектов сварных швов зависят от типа изъяна:

- чтобы убрать прожог, вначале нужно тщательно зачистить шов, затем повторно подварить;

- подрезы можно устранить наложением на шов тонкого наплава;

- если имеются непровары, шов вырезается и повторно заваривается;

- при обнаружении трещин требуется высверлить участок шва, очистить весь шов и проварить повторно;

- окалина при сварке аккуратно удаляется, и провариваются непровары;

- кратеры вырезаются до основания металла, после чего стык сваривается заново;

- деформированные участки конструкции прогреваются и выравниваются;

- если на шве имеются посторонние включения, они вырезаются;

- дефекты электросварных швов вырезаются до основания, после чего провариваются заново.

Для устранения различных видов наружных дефектов сварных швов применяются разные методы, поэтому их классификацию и выбор оптимального метода лучше доверить специалистам.

Основные этапы и методы контроля качества сварных соединений

Чтобы свести к минимуму возможность пропустить дефект, требуется применять разные способы контроля сварки. Контроль должен включать в себя такие этапы:

- Подготовительный. Проверяется, сколько металла и расходных материалов потрачено.

- Основной. На этом этапе проверяется правильность используемого режима, работа сварного оборудования.

- Завершающий. Включает в себя не только визуальный осмотр, но и лабораторные испытания, использование специального измерительного оборудования.

В зависимости от классификации дефектов сварных соединений используются разрушающие и неразрушающие способы контроля. Для готовых конструкций чаще всего используются неразрушающие способы, которые не нарушают целостность готового изделия.

Разрушающий способ чаще намного эффективнее, но может применяться только для отдельных образцов, к примеру, если изготавливается большая партия продукции. Разрушающий метод исследования включает в себя механические, химические и другие виды тестов, которые приводят к нарушению целостности соединения и конструкции. Но именно такая проверка занимает меньше времени и позволяет точнее определить внутренние дефекты шва.

Разрушающий метод исследования включает в себя механические, химические и другие виды тестов, которые приводят к нарушению целостности соединения и конструкции. Но именно такая проверка занимает меньше времени и позволяет точнее определить внутренние дефекты шва.

После сварных работ и перед проверкой может потребоваться очистка сварных швов нержавейки.

Причины возникновения дефектов сварных швов

К образованию внешних и внутренних дефектов сварочных швов чаще всего приводит:

- использование расходных материалов низкого качества;

- нарушение технологии;

- применение некачественного металла;

- проблемы со сварочным оборудованием;

- выбор неправильного режима работы сварочного оборудования;

- низкая квалификация сварщика.

Вне зависимости от дефектов сварных швов и причин их образования, требуется их устранение или полное переделывание детали. Аппараты для очистки сварных швов SteelGuard помогут качественно провести очистку поверхности, чтобы определить наличие дефекта и обеспечить высокие эксплуатационные характеристики сварного соединения.

119. Внешние и внутренние дефекты сварных соединений.

К наружным дефектам относятся: нарушение формы шва, подрез, наплав, прожог, кратер, свищ.

Нарушение формы шва – отклонение формы наружных поверхностей сварного шва или геометрии соединения от установленного значения.

Подрезы – дефекты сварного соединения, представляющие собой местные уменьшения толщины основного металла в виде канавок, располагающихся вдоль границ сварного шва.

Наплав – избыток наплавленного металла сварного шва, натекший на поверхность основного металла, но не сплавленный с ним.

Прожог – вытекание металла сварочной ванны, в результате которого образуется сквозное отверстие в сварном шве.

Кратер – усадочная раковина в конце валика сварного шва, не заваренная до или во время выполнения последующих проходов.

Свищ – трубчатая полость в металле сварного шва, вызванная выделением газа.

К внутренним

дефектам относятся: трещины,

непровары, поры, шлаковые, вольфрамовые

и окисные включения.

Трещина – это несплошность, вызванная местным разрывом шва, которая может возникнуть в результате охлаждения или действия нагрузок.

Непровары – это участки сварного соединения, где отсутствует сплавление между свариваемыми деталями, например, в корне шва, между основным и наплавленным металлом (по кромке) или между соседними слоями наплавленного металла.

Поры – это полости в металле шва, заполненные газами.

Шлаковые включения – это полости в металле сварного шва, заполненные шлаками не успевающими всплыть на поверхность шва. Шлаковые включения образуются при больших скоростях сварки, при сильном загрязнении кромок и при многослойной сварке в случае плохой очистки от шлака поверхности швов между слоями. Размеры шлаковых включений могут достигать нескольких миллиметров в поперечном сечении и десятков и более миллиметров по протяженности. Форма шлаковых включений может быть достаточно разнообразной.

Вольфрамовые

включения могут появляться

в металле сварного шва при аргонодуговой

сварке неплавящимся электродом.

Окисные включения – могут возникать в металле сварных швов при наличии труднорастворимых окислов при больших скоростях кристаллизации шва, а также в виде пленок они образуют в металле шва несплошности с малым раскрытием и их неблагоприятное воздействие на механические свойства сварных соединений может быть более сильным, чем пор и шлаковых включений.

120. Требования к сборке двутавровых балок. Схема базирования элементов балок в кондукторе. Оборудование для поворота балок в заданное положение.

При сборке необходимо обеспечить симметрию и взаимную перпендикулярность полок и стенки, надежное их прижатие друг к другу и последующие закрепление прихватами. С этой целью используются сборочные кондукторы с соответствующим расположением баз и прижимов по всей длине балки (рис. 34).

Допуски на сборку Схема кондуктора

Н-образного сечения балки для сборки двутавровых балок

Цепной кантователь.

Он состоит из нескольких фасонных рам

5, на каждой из которых смонтированы две

цепные звездочки (холостая 1 и ведущая

4) и холостой блок 6. Свариваемая балка

3 укладывается на провисающую цепь 2.

Ведущие звездочки имеют общий приводной

вал и обеспечивают поворот балки в

требуемое положение. Следует иметь в

виду, что такой кантователь не обеспечивает

жёсткого и неизменного положения

свариваемой конструкции.

Свариваемая балка

3 укладывается на провисающую цепь 2.

Ведущие звездочки имеют общий приводной

вал и обеспечивают поворот балки в

требуемое положение. Следует иметь в

виду, что такой кантователь не обеспечивает

жёсткого и неизменного положения

свариваемой конструкции.

Дефекты сварки – виды, причины, предотвращение

Дефекты сварки – это дефекты, возникающие при различных процессах сварки. Существуют различные причины возникновения дефектов сварки во время операции.

Услуги по сварке в основном используются в обрабатывающей промышленности для соединения металлов при строительстве зданий, мостов, автомобилей, самолетов, труб и многих других объектов. Однако сварка не является идеальным процессом, поскольку внутри или снаружи свариваемого металла могут возникать многочисленные типы сварочных дефектов.

Давайте рассмотрим некоторые из наиболее распространенных дефектов сварки, их причины и способы устранения.

Что такое дефект сварки?

Дефект сварки возникает из-за плохого сварного шва, ослабляющего соединение. Он определяется как точка за допустимым допуском в процессе сварки.

Он определяется как точка за допустимым допуском в процессе сварки.

Могут возникать дефекты размеров, при которых результат не соответствует стандарту. Они также могут иметь место в виде разрывов или в свойствах материала. Общие причины дефектов сварки связаны с неправильными схемами сварки, выбором материала, навыками или настройками аппарата, включая скорость сварки, силу тока и напряжение.

Если в свариваемом металле присутствует дефект сварки, существует несколько вариантов решения проблемы. В некоторых случаях металл можно отремонтировать, но в других случаях расплавился сам металл, и процедуру сварки необходимо начинать заново.

Неровности сварки возникают по разным причинам и приводят к различным дефектам сварки. Их можно разделить на две основные категории: внутренние дефекты сварки, и внешние дефекты сварки.

Внешние дефекты сварки

Внешние дефекты сварки относятся к неоднородностям металла сварного шва, заметным невооруженным глазом.

Трещины

Трещины являются самым серьезным дефектом сварки, так как они могут быстро прогрессировать до более крупных размеров, что неизбежно приводит к отказу. Сварные трещины в основном классифицируют в зависимости от того, как они образуются в сварном шве.

Продольные трещины образуются параллельно сварному шву, а поперечные трещины 9Форма 0018 по ширине. Кратерные трещины образуются на конце борта, где заканчивается дуга.

Сварочные трещины также могут появляться при различных температурах:

Горячие трещины образуются при кристаллизации сварных соединений при нагреве основного и основного металлов выше 10000°C. Основными причинами появления горячих трещин являются использование неправильного присадочного металла и высокая скорость нагрева и охлаждения заготовок в таких процессах, как лазерная сварка.

Холодные трещины образуются после процесса охлаждения металла шва.

Трещина сварного шва может образоваться через несколько часов или дней после процесса охлаждения металла.

Трещина сварного шва может образоваться через несколько часов или дней после процесса охлаждения металла.

Причины

Использование водородного защитного газа при сварке черных металлов.

Ковкий основной металл и приложение остаточного напряжения.

Жесткие соединения, ограничивающие расширение и сжатие металла.

Использование высоких уровней серы и углерода.

Профилактика

Предварительный нагрев металлов и постепенное охлаждение сварных соединений.

Поддержание допустимых зазоров в сварных швах.

Выбор подходящих сварочных материалов.

Пористость

Пористость – это образование отверстий в сварочной ванне из-за пузырьков газа, которые не могут выйти. Обычно это один из распространенных дефектов сварки при использовании защитного газа, присутствующий в таких методах сварки, как TIG и дуговая сварка. Отсутствие, недостаток или избыток защитного газа может привести к загрязнению металла, что снижает прочность сварного шва.

Отсутствие, недостаток или избыток защитного газа может привести к загрязнению металла, что снижает прочность сварного шва.

С другой стороны, серьезные варианты пористости проявляются в виде газовых отверстий или ямок, когда большие пузырьки газа попадают в сварочную ванну. Кроме того, более мелкие молекулы газа могут смешиваться с металлом сварного шва, образуя нечистое соединение.

Причины

Грязная поверхность сварки.

Неправильный выбор электрода.

Недостаток или отсутствие защитного газа.

Неправильное обращение или повреждение баллона с защитным газом.

Слишком низкий или слишком высокий сварочный ток.

Высокая скорость перемещения.

Профилактика

Очистка поверхности сварного шва.

Использование правильного сварочного электрода.

Предварительный подогрев металлов перед сваркой.

Правильная настройка расхода газа для достижения необходимого уровня защиты.

Регулярная проверка наличия влаги в баллоне с защитным газом.

Регулировка параметров сварочного тока и скорости перемещения.

Подрез

Подрез может быть образован различными способами, но в основном это связано с двумя причинами. Первый — это использование чрезмерного тока — кромки соединения плавятся и стекают в сварной шов. Вторая причина заключается не в том, что в сварной шов наносится достаточное количество присадочного металла. Это приводит к уменьшению поперечного сечения, что означает наличие надрезов или канавок вдоль сварного шва, которые увеличивают напряжение, когда материал подвергается усталостной нагрузке. Этот дефект возникает на кромке шва или, в случае многопроходных швов, на поверхности сплавления. Подрез может быть непрерывным, промежуточным и межпроходным.

Кроме того, вода и грязь могут застревать в канавке, что может ускорить коррозию в уже ослабленной области.

Причины

Высокое напряжение дуги.

Неправильный выбор электрода или неправильный угол наклона электрода.

Высокая скорость движения.

Профилактика

Меньшие длина дуги, напряжение и скорость перемещения.

Угол электрода от 30 до 45 градусов.

Уменьшение диаметра электрода.

Нахлест

Нахлест — это лишний металл, распространяющийся вокруг борта. Рассыпавшийся присадочный металл неправильно перемешан с основными металлами. Как правило, он имеет круглую форму над сварным швом.

Причины

Неправильная процедура сварки.

Неправильный выбор сварочных материалов.

Неправильная подготовка основных металлов.

Профилактика

Меньший сварочный ток.

Использование надлежащих методов сварки.

Укороченный сварочный электрод.

Прожог

Открытое отверстие обнажается, когда процесс сварки случайно проходит через всю толщину основного металла, создавая прожог или проплавление. Это один из распространенных дефектов сварки при сварке тонких металлов.

Причины

Высокий сварочный ток.

Крайний зазор до корня.

Недостаточно металла притупления.

Профилактика

Поддержание надлежащего корневого зазора.

Контроль применения сварочного тока.

В некоторых случаях его можно отремонтировать, если отверстие удалить и заварить заново.

Брызги

Брызги – дефект сварки, возникающий при попадании капель металла на поверхность металла. Он затвердевает и прилипает к металлической поверхности после остывания. В большинстве случаев брызги не изменяют структурную целостность сварного шва, но, как правило, их необходимо удалять, что увеличивает общие затраты.

Причины

Большая длина дуги.

Высокий сварочный ток.

Неправильное экранирование зоны термического влияния.

Использование неправильной полярности может привести к чрезмерному разбрызгиванию.

Профилактика

Выбор правильной полярности сварки.

Выбор лучшего защитного газа и лучшей технологии защиты.

Уменьшение сварочного тока и длины дуги до оптимальных условий.

Недостаточное заполнение

Недостаточное заполнение возникает, когда в соединение попадает слишком мало металла сварного шва. В результате часть исходного материала остается нерасплавленной, а шов недозаполнен. Эти несросшиеся участки, даже если они небольшие, действуют как потенциальные источники стресса.

Причины

Низкий сварочный ток.

Слишком высокая скорость движения.

- Неправильное размещение валика сварного шва.

Слишком тонкий наплавленный валик при многопроходной сварке.

Профилактика

- Правильный выбор размера электрода.

Выбор правильной текущей настройки.

Не двигайтесь слишком быстро.

Избыточное армирование

Избыточное армирование (переполнение) описывает сварной шов со слишком большим наростом. Это противоположно сварным швам с недостаточным заполнением, поскольку в стыке откладывается чрезмерное количество присадочного металла. При этом дефекте в носке сварных швов накапливаются высокие уровни концентрации напряжений.

Причины

Низкая скорость движения.

Неправильные процедуры.

- Избыток флюса на подающей проволоке.

Профилактика

Поддержание оптимального темпа с факелом.

Избегайте чрезмерного нагрева, используя правильное напряжение и силу тока.

Правильное выравнивание заготовок, чтобы зазор между деталями не был слишком большим.

Механические повреждения

Механические повреждения – это вмятины, присутствующие в сварном шве из-за повреждений, вызванных подготовкой, обращением, сваркой, использованием оборудования и другими факторами.

Причины

Ненужное приложение внешней силы до, во время или после операции.

Неправильное обращение со сварочным оборудованием

Не зажигание дуги перед сварочной процедурой

Профилактика

Безопасное и правильное обращение со сварочным оборудованием.

Постоянное зажигание дуги в металлических деталях перед началом сварки.

Деформация

Деформация или коробление – это случайное изменение формы металла, окружающего сварной шов. Чрезмерный нагрев вокруг сварного шва является основной причиной деформации вокруг его зоны.

Коробление или деформация в основном возникают в тонких металлах и подразделяются на четыре типа: угловая, продольная, угловая и нейтральная.

Причины

Тонкий металл шва.

Несовместимый основной металл и металл сварного шва.

Большое количество проходов сварки.

Профилактика

Использование подходящих металлов для сварки.

Оптимизация количества проходов сварки.

Выбор лучших методов сварки для данного типа металла.

Смещение

Неправильное расположение металлов до или во время сварки может привести к смещению. Плохое выравнивание металла подвержено усталостным состояниям, особенно если оно используется при сварке труб.

Причины

Процесс быстрой сварки.

Неправильное выравнивание металла или металлы не закреплены должным образом.

Отсутствие навыков сварщика.

Профилактика

Использование более медленной и стабильной процедуры сварки.

Надежное крепление металлов до и во время работы.

Использование правильных методов сварки и регулярный контроль.

Внутренние дефекты сварки

Сварочные процессы, которые создают дефекты сварки, невидимые невооруженным глазом, относятся к категории внутренних дефектов сварки.

Включение шлака

Наплавленный валик, содержащий в своем составе шлак, ухудшает прочность и структуру металла. Включение шлака может происходить либо непосредственно на поверхности металла шва, либо в промежутках между циклами сварки. Этот дефект сварки характерен для процессов, в которых используется флюс, таких как электродуговая сварка, сварка с флюсовой проволокой, дуговая сварка под флюсом и пайка твердым припоем.

Причины

Неправильный угол сварки и скорость перемещения сварочной горелки.

Плохая предварительная очистка кромки поверхности сварного шва.

Низкая плотность сварочного тока, приводящая к недостаточному нагреву металлов.

Профилактика

Более высокая плотность сварочного тока.

Оптимальный угол сварки и скорость перемещения, чтобы избежать попадания шлака в сварочную ванну.

Последовательная очистка кромок сварных швов и удаление шлака с каждого слоя.

Непровар

Непровар возникает в результате плохой сварки, при которой металлы предварительно затвердевают, образуя зазоры в зоне сварки. Когда сварщик не может правильно расплавить основной металл с основным металлом, это приводит к несплавлению.

Причины

Низкое тепловложение, приводящее к тому, что металлы не плавятся.

Неправильный угол соединения, угол горелки и положение буртика.

Чрезвычайно большая сварочная ванна.

Профилактика

Более высокий сварочный ток и более низкая скорость перемещения для обеспечения процесса плавления металлов.

Улучшение позиций сварки, таких как угол соединения, угол горелки и положение валика.

Более низкая скорость осаждения.

Неполное проникновение

Неполный провар обычно происходит при стыковой сварке, когда зазор между металлами не заполняется полностью по толщине соединения. Это означает, что одна сторона сустава не срастается с корнем.

Неправильное использование техники сварки.

Неправильный размер электрода.

Низкая скорость осаждения.

Профилактика

Использование правильной техники и процедуры сварки.

Более высокая скорость осаждения.

Правильный выбор размера электрода.

Другие дефекты сварки

Усы

Усы — это особый дефект сварки в процессе сварки MIG. Это происходит, когда на стороне корня сварного шва есть остатки проволочного электрода.

Это происходит, когда на стороне корня сварного шва есть остатки проволочного электрода.

Причины

Электрод расположен перед передней кромкой сварочной ванны.

Быстрая скорость подачи электродной проволоки к горелке MIG.

Высокая скорость перемещения при сварке

Профилактика

Отрезание небольшого кусочка электрода перед сваркой

Уменьшение скорости подачи проволоки в настройках аппарата.

Замедление скорости движения или использование методов сварки в качестве контрмер, таких как биение электрода.

Растрескивание ожерелья

Растрескивание ожерелья — дефект сварки, связанный с электронно-лучевой сваркой. Этот дефект возникает, когда расплавленный металл не может в достаточной мере течь в полость, что приводит к неполному проплавлению.

Причины

Использование таких металлов, как нержавеющая сталь, углеродистая сталь, олово и сплавы на основе никеля.

Неправильное применение техники сварки.

Высокая скорость работы при электронно-лучевой сварке.

Профилактика

Лучший выбор материала для электронно-лучевой сварки.

Использование постоянной скорости для достижения однородности.

Применение надлежащей техники и процедуры сварки.

Как обнаружить дефекты сварки

Методы испытаний — отличный способ проверить, соответствуют ли схемы сварки определенным критериям. Это позволяет нам найти причины и способы устранения дефектов сварки. Хотя это занимает некоторое время, это гарантирует, что сварные швы безопасны и безопасны.

Существуют две стандартные процедуры обнаружения дефектов в металле сварного шва:

Неразрушающий контроль

Неразрушающий контроль позволяет наблюдать несплошности сварного шва без повреждений. Этот метод тестирования необходим для высокоскоростного производства, когда образец тестируется из партии.

Неразрушающий контроль и оценка обычно проводятся с использованием визуального осмотра, пенетрантов, магнитных частиц, вихревых токов, ультразвука, акустики, излучения или радиографии.

Разрушающий контроль

Разрушающий контроль позволяет получить информацию, подвергая готовые проекты напряженным методам до тех пор, пока они не достигнут своих пределов. В некоторых случаях в дополнение к неразрушающим испытаниям требуются разрушающие испытания, чтобы значительно уменьшить дефекты сварных швов при производстве.

Некоторыми разрушающими методами, используемыми для определения границ металла сварного шва, являются травление кислотой, направленный изгиб, свободный изгиб, обратный изгиб, надрез и определение прочности на растяжение.

Заключительные мысли

Дефекты сварки создают серьезные риски, которые могут привести к опасным проблемам, если их не устранить. Их исправление может быть дорогим и трудоемким, но оно всегда того стоит в обмен на качество. Вот почему сварщики должны понимать основы сварки.

Вот почему сварщики должны понимать основы сварки.

Современные технологии позволяют более эффективно выполнять сварочные работы. Наряду с многочисленными методами контроля, облегчающими обнаружение различного рода дефектов сварки, постоянно совершенствуется исполнение и исправление этих дефектов. Сосредоточение внимания на улучшении как оборудования, так и технических навыков имеет значение, когда речь идет об ограничении дефектов сварки. Это заставляет многие отрасли производить продукцию более высокого качества, чем когда-либо прежде.

16 Распространенные типы дефектов сварки, их причины и способы устранения

Сварка является одним из наиболее эффективных методов соединения различных металлических деталей в единое целое. Это важный метод в производстве листового металла для завершения изготовления детали. Однако существует вероятность того, что сварные швы могут выйти из строя, что приведет к дефектам сварки.

Дефекты сварки часто встречаются при сварке листового металла . Эти дефекты обычно возникают из-за неправильных методов сварки или неправильных схем сварки. Когда они возникают в сварном шве, они ослабляют соединение или приводят к полному выходу изделия из строя. Поэтому важно понимать причины этих дефектов и активно их предотвращать.

Эти дефекты обычно возникают из-за неправильных методов сварки или неправильных схем сварки. Когда они возникают в сварном шве, они ослабляют соединение или приводят к полному выходу изделия из строя. Поэтому важно понимать причины этих дефектов и активно их предотвращать.

В этой статье обсуждаются различные типы дефектов сварки, их причины и способы их предотвращения. Вы также узнаете о различных методах обнаружения невидимых дефектов сварки. Информация здесь поможет вам отличить различные дефекты и разрывы. Давайте погрузимся в это!

Что такое Дефекты сварки ? Дефекты сварки – это изъяны, неровности и несовершенства, образовавшиеся в данном сварном шве, которые ставят под угрозу его использование по назначению или эстетическую привлекательность. Неровности, которые нарушают сварной шов, классифицируются как дефекты сварного шва в соответствии с ISO 6520. Напротив, дефекты, которые не нарушают сварной шов, классифицируются как несплошности сварного шва. Их допустимые пределы указаны в ISO 5817 и 10042.

Их допустимые пределы указаны в ISO 5817 и 10042.

Дефекты часто различаются по размеру, форме и протяженности в зависимости от структуры металла и процесса сварки. Основными причинами являются неправильный выбор метода сварки или неправильные схемы сварки. Однако есть много других причин, которые могут привести к определенным дефектам сварного соединения.

Дефекты сварки могут возникать внутри или снаружи металла, ослабляя соединения или влияя на их внешний вид. В то время как некоторые недостатки могут находиться в допустимых пределах, другие могут привести к отбраковке продукта. Таким образом, важно избежать разрушения сварного шва.

Типы дефектов сваркиДефекты, вызванные сваркой , можно разделить на категории в зависимости от их расположения в металле. Они могут быть внешними или внутренними.

Внешний Дефекты сварки Это поверхностные или видимые дефекты сварки. Они проявляются на поверхности металла сварного шва. Внешние дефекты сварного шва обычно обнаруживаются с помощью визуального осмотра или других методов, таких как магнитопорошковая дефектоскопия (MPI) или пенетранты с красителями (DPI). Типичными примерами являются трещины, подрезы, нахлесты, пористость, разбрызгивание и т. д.

Они проявляются на поверхности металла сварного шва. Внешние дефекты сварного шва обычно обнаруживаются с помощью визуального осмотра или других методов, таких как магнитопорошковая дефектоскопия (MPI) или пенетранты с красителями (DPI). Типичными примерами являются трещины, подрезы, нахлесты, пористость, разбрызгивание и т. д.

Внутренние дефекты возникают внутри металлического материала и обычно не выходят на поверхность сварного шва. Часто эти дефекты трудно обнаружить при визуальном осмотре и некоторых неразрушающих испытаниях. Однако их можно обнаружить с помощью таких методов, как ультразвуковой контроль и рентгенографический контроль (РТ). Типичные примеры включают шлаковые включения, неполное проплавление, неполное расплавление и т. д.

16 Общие типы Дефекты сварки Ниже приведены распространенные типы дефектов сварки , с которыми вы можете столкнуться в процессе изготовления листового металла , включая их причины и предотвращение.

Трещины, пожалуй, самые нежелательные дефекты сварки. Они представляют собой дефекты, возникающие из-за местного разрыва под действием напряжений и охлаждения. Они часто имеют большое значение, поскольку их геометрия создает большую концентрацию напряжений в вершине трещины. Поэтому сварной шов склонен к разрушению. Сварочные трещины могут быть разных размеров, форм и типов, в том числе:

- Продольные

- Поперечные

- Кратер

- Радиация

- Разветвление

В зависимости от температуры, которую они возникают, трещины могут быть:

Hot Crusts 7777 9007. На этом этапе температура часто превышает 10 000 градусов по Цельсию. Это могут быть как трещины затвердевания, так и трещины ликвации. Первое происходит, когда металл содержит большое количество примесей или углерода, или когда происходит нарушение теплового потока. С другой стороны, трещины разжижения возникают из-за повышения температуры нагрева. Это вызывает ликвацию компонентов с низкой температурой плавления. Холодные трещины

Это вызывает ликвацию компонентов с низкой температурой плавления. Холодные трещины Это дефекты «замедленного» растрескивания, которые развиваются после затвердевания металла шва. Они могут возникнуть через много дней после завершения сварки. Эти типы трещин часто располагаются параллельно границе сплавления. Остаточное растягивающее напряжение также может привести к росту трещин от границы сплавления. Холодные трещины возникают в основном из-за отсутствия предварительного нагрева, высоких напряжений, низкой температуры, высокого содержания водорода, восприимчивой структуры материала и т. д.

Причины возникновения трещин в сварном шве

- Низкая пластичность или загрязнение данных основных металлов

- Сочетание высокой скорости сварки с малым током сера и углерод в неблагородных металлах

- Использование водорода в качестве защитного газа для сварки черных металлов

Средства для устранения трещин в сварке

- Используйте подходящие металлические материалы и очищайте их поверхности перед сваркой.

- Используйте правильную скорость и ток сварки.

- Предварительно нагрейте основной металл и уменьшите скорость охлаждения шва.

- Используйте соответствующую смесь серы и углерода.

- Уменьшить зазор между сварными швами.

Кратеры — это особые виды трещин, которые появляются после процесса сварки до завершения сварных соединений. Часто это происходит из-за неправильного заполнения кратера перед разрывом дуги. Это приводит к более быстрому охлаждению внешних краев, чем кратера. Недостаточный объем шва может помешать ему преодолеть усадку металла. В результате происходит образование кратерной трещины сварочного дефекта.

Причины кратера

- Неправильное заполнение Crater

- Неправильный угол факела

- Неправильный выбор сварки

Уменьшающие для CRATER

Умесь Дефекты сварки с подрезом – это канавки неправильной формы, образованные в форме надрезов на основном металле. Они возникают из-за оплавления основного металла вдали от зоны сварки и характеризуются своей длиной, глубиной и остротой. Дефект сварки с подрезом проходит параллельно сварному шву, вызывая потерю толщины. В результате сварной шов становится более восприимчивым к усталости. Типов подрезов: Причины подкока Способы устранения подрезки Также известные как швы с червоточиной, дефекты пористости возникают, когда в сварной шов захватываются пузырьки воздуха или газа. В процессе сварки часто образуются газы, такие как водород, углекислый газ и пар. Поперечное сечение пористых валиков сварного шва часто напоминает губку со скоплением захваченных пузырьков воздуха. Захваченные газы могут быть локализованы в определенном месте или равномерно распределены по сварному шву. Эти пузырьки газа могут ослабить соединение металла шва, предрасполагая его к усталости и повреждению. В зависимости от их образования эти дефекты орбитальной сварки могут возникать как: Причины пористости Средства для устранения пористости Брызги представляют собой мелкие металлические частицы, выбрасываемые сварочной дугой. Брызги, скапливающиеся в сопле, могут отделиться и повредить сварной шов. Они также могут стать причиной несчастных случаев для манипуляторов, если выступающие брызги острые. Причины разбрызгивания Средство от брызг Нахлест — это дефект, при котором присадочный материал на кромке шва покрывает металл без соединения. В этом случае сварочная ванна чрезмерно течет и выходит за носок. Когда это условие происходит, металл сварного шва образует угол ниже 90 градусов. Причины перекрытия Способы устранения перехлестов Пластинчатый разрыв сварного дефекта обычно возникает в нижней части сварных листов стального проката. Их отличительная черта – трещина террасного вида. Пластинчатый разрыв происходит, когда внутри стального листа происходит термическое сжатие. Его также можно обнаружить вне зон термического влияния, часто параллельно границам сплавления швов. Причины разрыва пластин Способы устранения разрыва пластин Попробуйте RapidDirect прямо сейчас! Вся информация и загрузки защищены и конфиденциальны. Шлаки представляют собой опасные вещества, образующиеся в качестве побочных продуктов дуговой сварки металлическим электродом в среде защитного газа, сварки электродом, дуговой сварки с флюсом, дуговой сварки под флюсом и т. д. Шлаковые включения возникают в виде захваченных примесей между сварочными витками или во время поверхность сварного шва. Они возникают при использовании флюса (твердого защитного материала) во время сварки. Когда флюс плавится на поверхности сварного шва или в области сварного шва, могут возникать эти дефекты сварки. Наличие шлаков влияет на свариваемость и ударную вязкость металла. В результате они снижают структурные характеристики сварного шва. Причины шлаковых включений Этот дефект сварки, также известный как непровар, возникает из-за неаккуратной сварки, что приводит к незаполненным зазорам. Это может быть результатом следующего: Хотя это внутренний дефект сварки, вы также можете увидеть непровар при сварке на внешней поверхности. Причины неполного сплавления Средства устранения неполного сплавления При сварке проплавлением называется расстояние от верхней поверхности основного металла до максимальной протяженности сварного шва. Причины неполного проникновения Неполное проникновение Деформация является результатом чрезмерного нагрева в процессе сварки. Температурный класс может вызвать разницу в расположении и размере металлических пластин до и после процесса сварки. Вы найдете этот дефект сварки на более тонких сварных пластинах, потому что площадь их поверхности не может в достаточной степени рассеивать тепло. Причины искажения  Угол наклона горелки при сварке проволокой должен составлять от 10 до 15 градусов в направлении сварного шва. С другой стороны, вы должны поддерживать угол от 20 до 30 градусов (в направлении перетаскивания) для сварки электродом. При угловом сварном шве держите проволоку или стержень под углом 45 градусов между металлическими частями.

Угол наклона горелки при сварке проволокой должен составлять от 10 до 15 градусов в направлении сварного шва. С другой стороны, вы должны поддерживать угол от 20 до 30 градусов (в направлении перетаскивания) для сварки электродом. При угловом сварном шве держите проволоку или стержень под углом 45 градусов между металлическими частями. Неправильный угол электрода или слишком большой электрод

Неправильный угол электрода или слишком большой электрод

#4 Пористость

Напряжение обычно должно составлять от 15 до 30 вольт.

Напряжение обычно должно составлять от 15 до 30 вольт.

#5 Брызги  Эти крошечные частицы разбрызгиваются или рассеиваются на основном металле во время дуговой сварки, сварки прихватками или газовой сварки. Это также происходит при сварке MIG, хотя и редко. Эти типы дефектов сварки часто прилипают к длине валика сварного шва. Вы также можете найти их в совместных проектах.

Эти крошечные частицы разбрызгиваются или рассеиваются на основном металле во время дуговой сварки, сварки прихватками или газовой сварки. Это также происходит при сварке MIG, хотя и редко. Эти типы дефектов сварки часто прилипают к длине валика сварного шва. Вы также можете найти их в совместных проектах.

#6 Нахлест Кредит: https://weldguru.com/overlap-in-welding/

#7 Ламеллярный отрыв

#9 Неполное сплавление

Это происходит при неправильном сплавлении наружной стенки с основным металлом.

Это происходит при неправильном сплавлении наружной стенки с основным металлом.

#10 Неполное проникновение  Неполное проплавление происходит, когда металлическая канавка слишком узкая и не полностью заполнена. В результате металл шва не полностью растекается и не достигает дна сварного соединения. Это снижает прочность сварного соединения и приводит к разрушению сварного шва.

Неполное проплавление происходит, когда металлическая канавка слишком узкая и не полностью заполнена. В результате металл шва не полностью растекается и не достигает дна сварного соединения. Это снижает прочность сварного соединения и приводит к разрушению сварного шва.

#11 Деформация

- Придерживайтесь соответствующего температурного градиента для сварки.

- Используйте правильный порядок сварки.

- Поддерживайте оптимальную скорость движения дуги. Скорость перемещения дуги от 10 до 20 дюймов в минуту идеальна для заготовок, вращающихся под сварочной горелкой.

С другой стороны, скорость сварки для оборудования для орбитальной сварки должна составлять от 4 до 10 дюймов в минуту.

С другой стороны, скорость сварки для оборудования для орбитальной сварки должна составлять от 4 до 10 дюймов в минуту. - Оптимизируйте конструкцию детали из листового металла для достаточного количества проходов сварки.

- Используйте необходимое количество металла сварного шва, чтобы уменьшить усилие сжатия.

Когда во время сварки применяется чрезмерное тепло, в процессе сварки могут образоваться отверстия в центре металла. Этот тип дефекта сварки называется прожогом. Это распространенный дефект сварки тонких металлических листов толщиной менее 1/4 дюйма. Это также может произойти с более толстыми металлическими заготовками, если параметры сварки слишком высоки или горелка перемещается слишком медленно.

Причины сжигания до

- Слишком высокие настройки сварщика для толстых металлов

- Значительно большие промежутки между металлическими кусками

- Слишком полет горелки

- с использованием неверного провода 9005

- с использованием неверного провода 9005

- .

Прожигание насквозь

Прожигание насквозь - Избегайте использования слишком высокого тока или настройки сварочного аппарата.

- Предотвращает появление чрезмерных зазоров между металлическими пластинами.

- Убедитесь, что скорость движения оптимальна и не слишком мала. Скорость перемещения зависит от выбора метода сварки. Скорость движения дуги от 14 до 19дюймов в минуту идеально подходит для сварки MIG. Напротив, идеальная скорость перемещения для оборудования для орбитальной сварки составляет от 4 до 10 дюймов в минуту.

- Избегайте больших углов скоса.

- Используйте узкие провода.

- Обеспечьте достаточный металлический зажим и прижим.

Механические повреждения – это вмятины на поверхности основного металла или сварных швов, вызванные повреждениями, возникающими в процессе сварки. Они могут быть результатом неправильного выбора методов сварки или сварочных инструментов.

Causes of Mechanical Damage

- Incorrect handling of electrode holders

- Applying additional force during chipping

- Inefficient grinder usage

- Failure to engage the arc to the metal

Remedies for Mechanical Damage

- Обеспечьте правильное обращение с электрододержателем после сварки.

- Профессиональное использование сварочных инструментов.

- При необходимости удары молотком должны быть умеренными.

- Включите дугу перед сваркой.

Этот дефект сварки возникает из-за наличия слишком большого количества присадочного материала в сварном соединении. Избыточное армирование может проявляться в виде узких валиков с крутыми краями. Обычно это происходит из-за недостаточного флюсового покрытия питающей проволоки. Кроме того, избыточное армирование может быть рваным и неровным – армирование горным хребтом.

В этом случае дефект возникает из-за избыточного потока или неравномерной скорости перемещения.

В этом случае дефект возникает из-за избыточного потока или неравномерной скорости перемещения.Причины избыточного армирования

- Недостаточно или избыточный поток на проводной проволоке

- Слишком быстрый или не натуральный провод, оставляя большие проводной скорости,

- . Усиление

- Поддерживайте правильную скорость резака.

- Правильно установите силу тока и предотвратите перегрев.

- Отрегулируйте напряжение, чтобы оно было оптимальным.

- Выровняйте свариваемые детали, чтобы избежать больших зазоров.

Усы представляют собой короткие электродные проволоки, торчащие из сварного шва на корневой стороне сварного соединения. Они возникают из-за того, что электродная проволока выступает из передней кромки сварочной ванны.

Эти электродные проволоки ухудшают эстетическое качество и механические свойства сварного шва.

Например, усы часто рассматриваются как включения, ослабляющие сварные швы. Они могут препятствовать потоку или вызывать повреждение оборудования при использовании в трубопроводах.

Например, усы часто рассматриваются как включения, ослабляющие сварные швы. Они могут препятствовать потоку или вызывать повреждение оборудования при использовании в трубопроводах.Причины усов

- с использованием высокой скорости подачи для электродного провода

- Эксплуатация скорости перемещения

Средства для усов

- Уменьшая скорость питания.

- Убедитесь, что скорость движения остается оптимальной; избегайте слишком быстрого движения.

Этот тип дефекта сварки возникает, когда присадочный материал разрушается в сварном соединении. Это разница между внешней и/или внутренней высотой металла шва и основного металла. Вы можете увидеть это как волнистые или изогнутые пятна на поверхности сварного изделия. Дефект смещения ослабляет сварной шов и снижает его способность выдерживать нагрузки в условиях высокой усталости.

Causes of Misalignment

- Too rapid welding process

- Improper choice of technique or handling

- Inadequate placement of welding wire

Remedies for Misalignment

- Apply a steady but efficient welding process.

- Используйте квалифицированных специалистов по сварке и проводите соответствующие проверки перед сваркой.

- Держите сварочную проволоку в правильном положении.

Поскольку при сварке происходит сплавление двух или более металлов, обнаружение внутренних дефектов сварки с помощью визуального осмотра может быть затруднено. В этом случае неразрушающий контроль (НК) является ценным вариантом, поскольку он покажет вам целостность вашего сварного шва. Этот процесс обеспечит бесперебойную работу без повреждения каких-либо инструментов.

Магнитопорошковый контроль

Это один из лучших методов обнаружения поверхностных трещин и дефектов сварки , которые слишком малы, чтобы их можно было обнаружить при визуальном осмотре. Это также отличный выбор для устранения неоднородностей под поверхностью сварного шва. Процесс электромагнитно-порошкового контроля включает в себя намагничивание заготовки. Затем он использует флуоресцентный раствор, чтобы выделить дефекты для надлежащего документирования.

Ультразвуковой контрольЭтот метод контроля использует высокочастотные звуковые волны для проверки внутренних и внешних поверхностей свариваемых металлов. Он не только обнаруживает дефекты и разрывы в сварном шве, но и измеряет точное положение дефектов. Прибор пропускает высокочастотные лучи в металл. Как только он обнаруживает дефект сварки, он возвращается к ультразвуковой сварочный аппарат , чтобы дать четкое представление о потенциальном дефекте и его местоположении.

Это позволяет быстро и легко устранить неисправность.

Это позволяет быстро и легко устранить неисправность.Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Радиографический контрольЭтот метод можно адаптировать к различным ситуациям. Он использует гамма-лучи или рентгеновские лучи для осмотра внутренней части сварных швов. Настройка проста и быстра, представляя яркую картину дефектов на экране рентгеновского аппарата.

Как отличить несплошность сварного шва от дефектов сварного шва Это может быть либо в основном металле, либо в металле сварного шва, и они возникают из-за неправильных методов сварки или схем сварки. Эти неровности часто отличаются от желаемых размеров, формы и качества сварных швов. Они также могут быть внутренними или внешними.Следующие признаки отличают дефекты сварки от несплошностей:

- Сварной шов станет дефектом, если отдел контроля качества полностью забракует продукт.

- Неоднородность может выдержать полевые испытания, а дефект – нет.

- Разрывы часто имеют определенный список допустимых пределов до отклонения.

- Неровности сварного шва обычно находятся в допустимых пределах погрешности изготовления, но дефекты должны быть устранены или забракованы.

Тем не менее, если разрывы превышают указанные в проекте пределы, они могут стать дефектом сварки. В конечном счете, жизненно важно контролировать сварочные процессы с использованием эффективных методов.

ЗаключениеОт выбора правильной техники сварки до обеспечения надлежащего выполнения процесса сварка может быть сложным ремеслом. Дефекты сварки могут повлиять на качество вашего продукта и, в конечном итоге, на эффективность вашего бизнеса. Поэтому очень важно понимать различные типы дефектов сварки, их причины и способы их предотвращения.

Инвестиции в правильные инструменты и выбор правильного партнера по сварке металлов также имеют решающее значение для достижения ваших производственных целей.

9

9

Трещина сварного шва может образоваться через несколько часов или дней после процесса охлаждения металла.

Трещина сварного шва может образоваться через несколько часов или дней после процесса охлаждения металла.

С другой стороны, скорость сварки для оборудования для орбитальной сварки должна составлять от 4 до 10 дюймов в минуту.

С другой стороны, скорость сварки для оборудования для орбитальной сварки должна составлять от 4 до 10 дюймов в минуту. Прожигание насквозь

Прожигание насквозь

В этом случае дефект возникает из-за избыточного потока или неравномерной скорости перемещения.

В этом случае дефект возникает из-за избыточного потока или неравномерной скорости перемещения. Например, усы часто рассматриваются как включения, ослабляющие сварные швы. Они могут препятствовать потоку или вызывать повреждение оборудования при использовании в трубопроводах.

Например, усы часто рассматриваются как включения, ослабляющие сварные швы. Они могут препятствовать потоку или вызывать повреждение оборудования при использовании в трубопроводах.

Это позволяет быстро и легко устранить неисправность.

Это позволяет быстро и легко устранить неисправность.