Волочение металла: что это, сущность процесса, оборудование

alexxlab | 24.04.2019 | 1 | Разное

Волочение проволоки – особенности технологии и оборудование

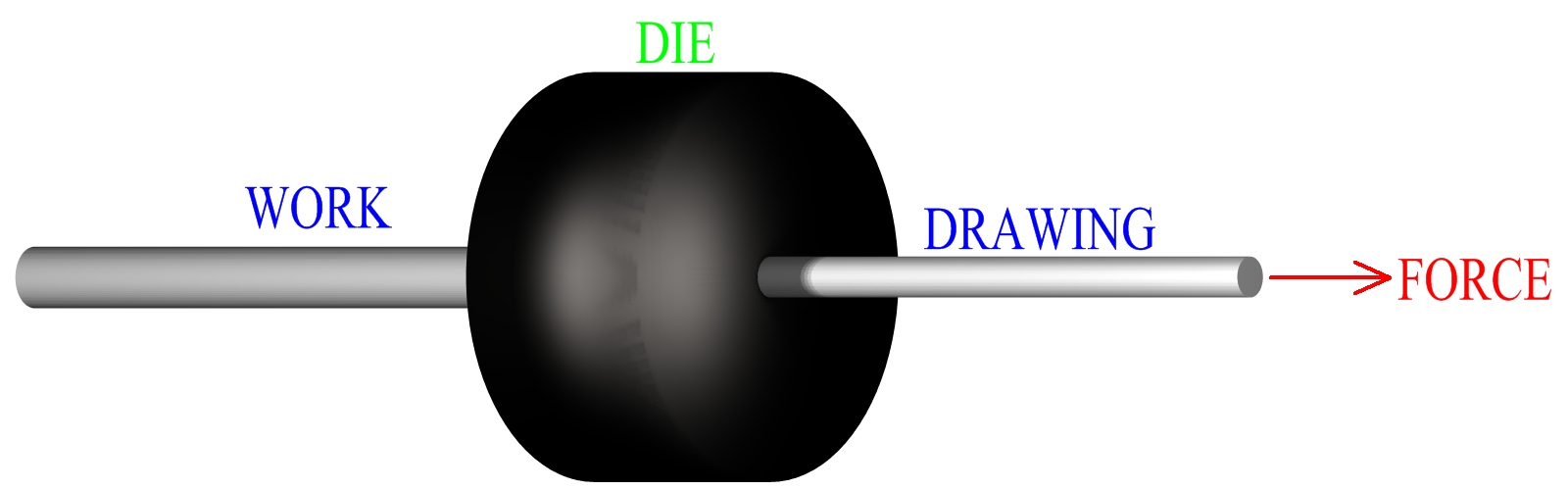

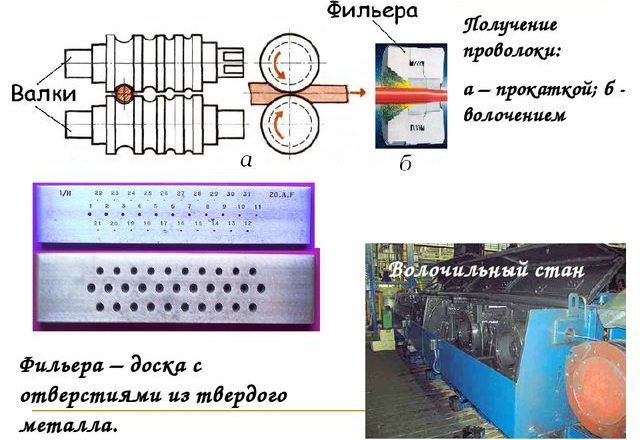

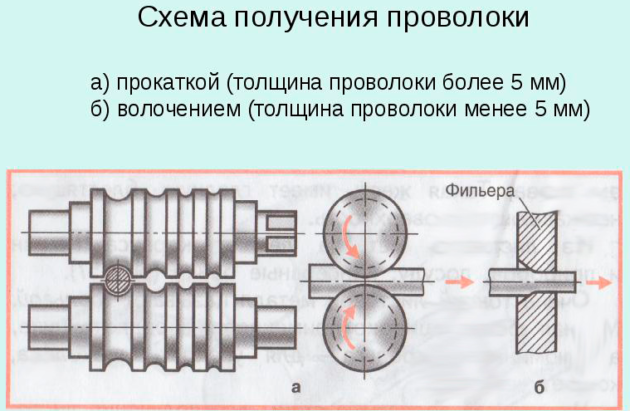

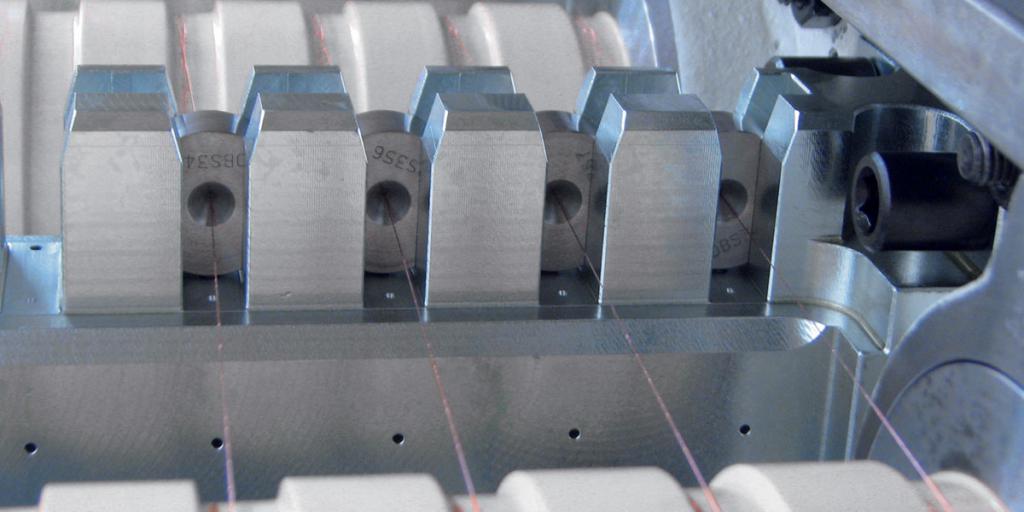

Одним из способов качественной обработки металлических заготовок является волочение проволоки. Это особая технология на станках, при которой цветные металлы протягивают сквозь круглое или фасонное отверстие (фильеру) специального инструмента – волоки. Результатом процесса является уменьшение заготовки и увеличение ее длины. Это актуально для производства проволоки разного профиля и другой проволочной продукции, применяемой во всех областях человеческой деятельности.

Особенности процедуры

Процесс волочения несложный. В качестве исходного сырья используют катаную, литую или прессованную заготовки. Работы выполняют на специальном оборудовании – волочильных станках. Форма, диаметр и сечение готового длинномерного изделия зависят от параметров фильеры. По сравнению с прокаткой металла, технологическая операция имеет много преимуществ:

- Высокая производительность за счет автоматизации процессов станков.

- Волочение проволоки направлено на получение геометрически правильной продукции, с ровной и чистой поверхностью. Это позволяет снизить объем последующей обработки.

- Изделия обладают улучшенными механическими характеристиками.

- Возможность производить разные виды металлического шнура, в том числе порошковой проволоки, а также калиброванные прутки, тонкостенные трубы диаметром до 5 мм.

- Диаметр изделий варьируется от 1 до 10 микрон.

- Низкие затраты на волочильные станки.

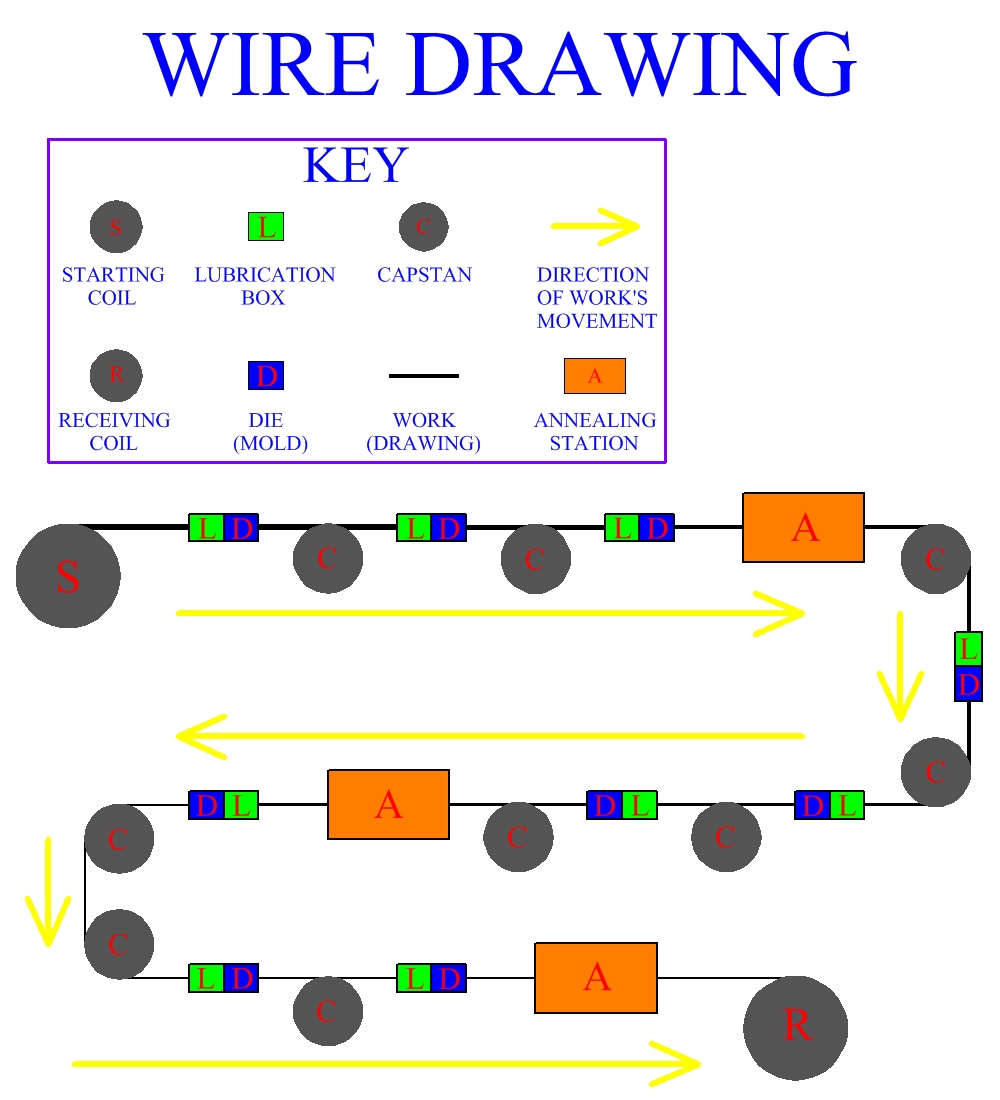

Схема процесса волочения

Этапы волочения

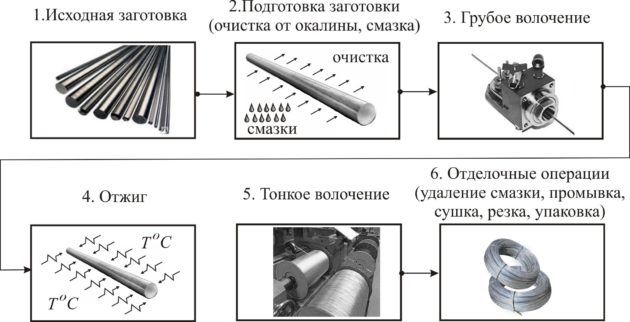

Технология производства проволоки разделена на пять этапов.

Этап №1

Процедура травления с целью удаления поверхностного слоя материала – окалины, которая мешает волочению:

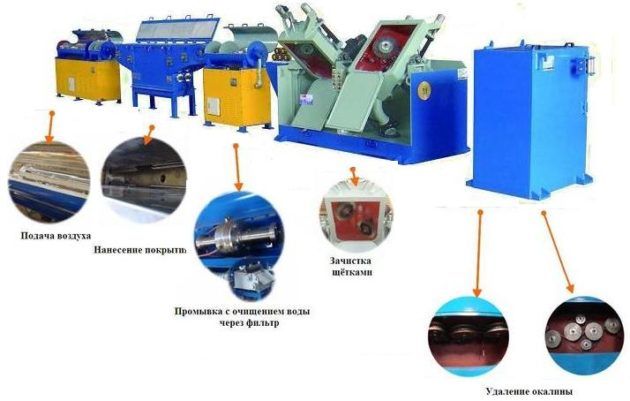

Травление металла в непрерывном травильном агрегате

- Подготовка поверхности: обезжиривание, шлифование, полировка, вырезание бракованных участков.

- В окалине присутствуют сложные соединения других элементов, поэтому исходное сырье подвергают химической или механической обработке.

- Выбор метода травления зависит от природы металла. Удаление окалины производят фосфорной, соляной, азотной, плавиковой или серной кислотой, нагретой до 50 0C.

- Обрабатываемую поверхность очищают от продуктов травления. Это промывка заготовок с помощью специального растворителя или воды.

- После процедуры металл должен приобрести матовый оттенок.

- Сушка проволоки в течение часа при температуре 75–100 0C. Для этого используют специальные станки с сушильными камерами.

Этап №2

К термической относят процессы

Термическая обработка проводится для того, чтобы заготовку сделать полумягкой, с мелкозернистой структурой, свободной от внутренних напряжений. Металл нагревают до определенной температуры, некоторое время выдерживают в таких условиях, охлаждают.

Отжиг изменяет свойства материала и облегчает процесс волочения проволоки. Скорость нагрева зависит от теплопроводности металла. Быстрота охлаждения определяется твердостью, которую нужно достичь после отжига. Стальные проволоки охлаждаются медленнее, чем углеродистые соединения.

Этап №3

При помощи специального молота или ковочных валок концы заготовки сплющивают и выравнивают. Процедура позволяет закреплять металл на барабане станка и пропускать сквозь фильеру.

Фильера для волочения проволоки

Этап №4

Волочение проволоки: протравленное обработанное сырье протягивают на станке с максимальной скоростью через плавно сужающийся канал. По числу одновременно протягиваемых прутов процесс бывает:

- Однониточный.

- Многониточный.

По типу конечного продукта:

- Длинномерные изделия в виде мотков или катушек.

- Калиброванные прутки.

По количеству переходов волочение проволоки имеет две разновидности:

- Однократное – при котором протягивание осуществляется через одну волоку. Процесс подходит для толстой, плохо деформируемой проволоки.

- Многократное, когда материал подвергается сжатию последовательно на нескольких волоках.

Станок для волочения формирует профиль и размеры готовой продукции.

Этап №5

Завершающий этап предполагает выполнение отжига. Это делается с целью устранить вредное напряжение после волочения. Изделие становится мягким, устойчивым к разрывам, податливым к загибам, удлинению и скручиванию. После термической обработки проводят дополнительные отделочные операции, среди которых:

- Цинкование проволоки.

- Консервационная смазка.

- Разрезание на части.

- Маркировка.

Вид готовой проволоки после всех процессов обработки

Оборудование для выполнения волочения проволоки

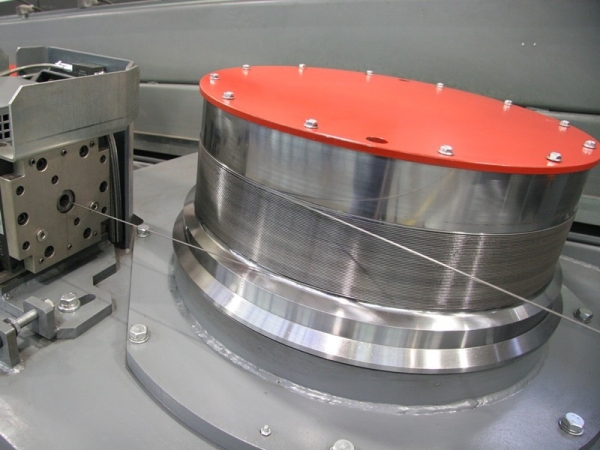

Волочение проволоки происходит на станке, оборудованном специальным инструментом – волоком с отверстием, которое называется «глазком». Отверстие имеет постепенно уменьшающееся сечение, через которое протягивают заготовку.

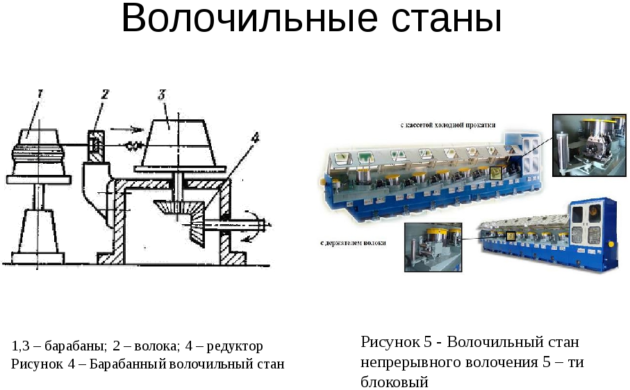

Конструкция оборудования зависит от особенностей тянущего механизма:

- Станок для волочения, в котором металл наматывают на барабан и снимают в виде мотка или катушки. Барабанные машины бывают однократными и многократными.

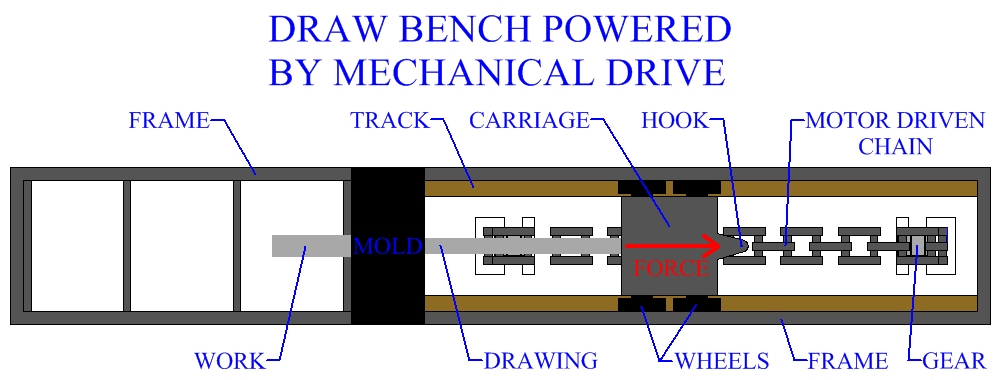

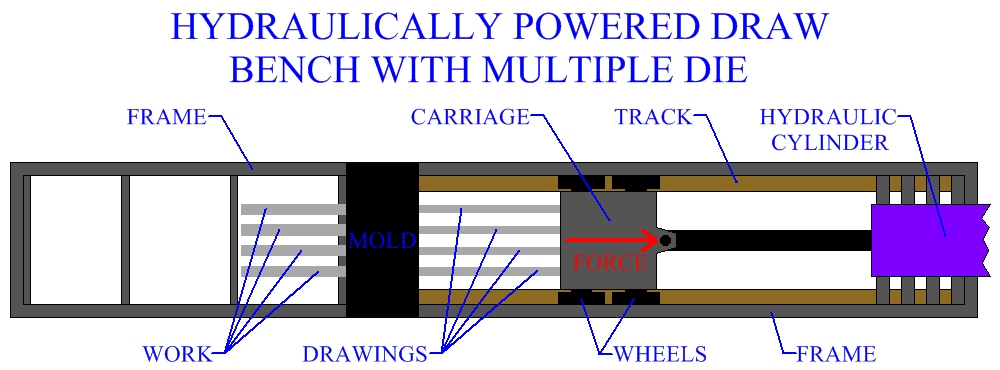

- Агрегат, обеспечивающий прямолинейное движение заготовки. Устройства этой группы разделяются на цепные, реечные и винтовые.

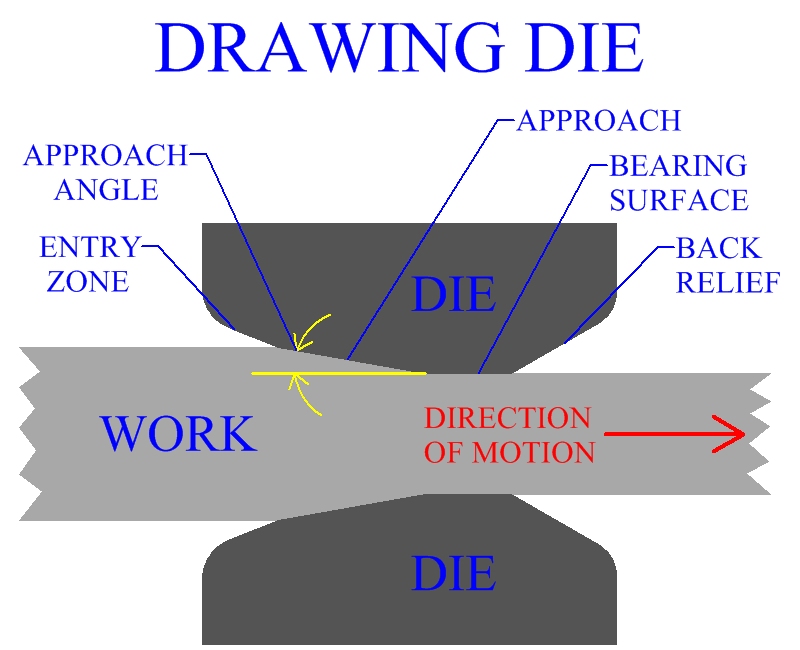

Основной рабочий инструмент станка для производства проволоки – волока. Он состоит из двух элементов: непосредственно волоки и обоймы. Такая конструкция обусловлена условиями эксплуатации и материалом, из которого сделана фильера. Ее изготавливают из качественных твердых сплавов, которые устойчивы к истиранию, расколу и механическому воздействию. Инструмент станка условно разделен на четыре рабочие зоны:

- входная;

- смазочная;

- деформирующая;

- калибрующая.

Волоки для волочения проволоки

Волоки бывают монолитными и составными из нескольких сопряженных частей. Сборная конструкция экономичнее монолитного механизма по расходу электроэнергии.

Во время волочения проволоку укладывают в стальную обойму, которая служит изделию защитой от излишнего сжимания.

На многих больших предприятиях калибровочные цеха оснащены разноплановыми станками под всевозможные виды продукции.

Удаление окалины

Волочение проволоки будет успешным при условии качественной обработки поверхности заготовки. Удалить окалину с поверхности можно тремя способами.

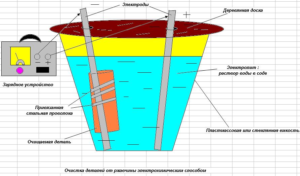

Электрохимический

Или электролитический метод позволяет увеличить скорость снятия ржавчины и окалины с поверхности металла под воздействием электрического тока и раствора кислоты. Процессы электрохимической обработки включают в себя два варианта.

Очистка деталей от ржавчины электрохимическим способом

Анодный – основан на растворении металла в контакте с положительным плюсом источника тока. Выделяющийся кислород способствует механическому отрыванию оксидов. Применяется для легированной и углеродистой стали с целью удаления тонких пленок.

Катодный – оксиды железа восстанавливаются под воздействием атомов активно образующегося водорода. Это опасный способ по сравнению с предыдущим, так как отрыв окалины плохо контролируется, и изделие обретает травильную хрупкость.

Химический способ

Незаменим, когда в качестве сырья используется кислостойкая сталь. Остатки флюсов и окислов удаляют с помощью раствора хлористых солей, щелочи или кислоты. Любое химическое вещество требует специальных знаний и осторожного обращения.

Традиционное кислотное травление предполагает последовательную обработку металла в двух ваннах – сернокислотной и азотнокислотной при определенной температуре.

Есть много вариантов этого способа. Выбор раствора и условия обработки зависят от состава и структуры окисной пленки.

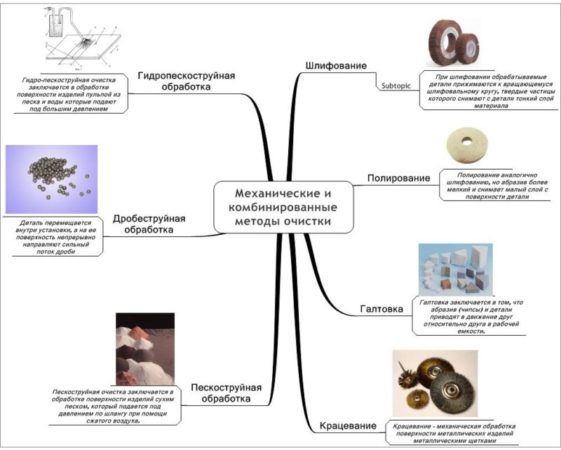

Механический

Подразумевает шлифовку, галтовку, полировку и крацевание. В основе метода лежат такие процессы:

- деформация изгибом;

- скручивание, растяжение;

- прямое воздействие на поверхность изделия специальных реагентов или абразивных материалов;

- использование инструментов: щетки, иглорезы, микрорезцовые приборы.

Оборудование для механического удаления окалины на проволоке

Комбинированный

Способ основан на применении химического и электрохимического методов.

Механические и комбинированные методы очистки

Особенности при волочении медной проволоки

Изделия, полученные путем волочения на станках, находят широкое применение в электронной и электрической областях. Как правило, используют проволоку толщиной от 20 мм до 10 мкм.

Изготавливать проволоку из меди следует на основе литых заготовок соответствующего профиля. Их подвергают плавлению, затем в горячем виде прокатывают. Поскольку процедура способствует появлению тонкой оксидной пленки, перед волочением проволоку обрабатывают водным раствором серной кислоты при температуре 45–50 0C.

Основной технологический процесс такой же, как и в производстве продукции из других металлов:

- Медную заготовку охлаждают воздухом, водой или специальным раствором.

- Поверхность смазывают мыльно-масляной эмульсией.

- Волочение проволоки проводят на 22-х и 18-кратных станках с применением прочной алмазной волоки.

- В процессе вытягивания заготовки используют волоки, отверстия которых четко соответствуют диаметру изделий.

- Рабочий инструмент может иметь одну или несколько матриц.

- Изделия диаметром до 0,05 мм оставляют без промежуточного отжига. К ним применяется технология погружного формования.

- Для максимально тонкого материала важно правильно подобрать смазочный состав. Это могут быть комплексные химические растворы, эмульсии или синтетические вещества.

- При необходимости медь подвергают термической обработке безокислительного типа в специальных электропечах, лишенных доступа воздуха.

- Кроме стандартного оборудования, для медных заготовок могут использоваться станки с роликами вместо отверстий для прохождения катанки.

- Благодаря такой технологии, готовые изделия имеют гладкую блестящую поверхность и соответствующий диаметр.

Многие промышленные предприятия эксплуатируют станки с совмещением операций волочения и отжига. Данный метод позволяет не только изготавливать проволоку из меди, но и производить медные трубы.

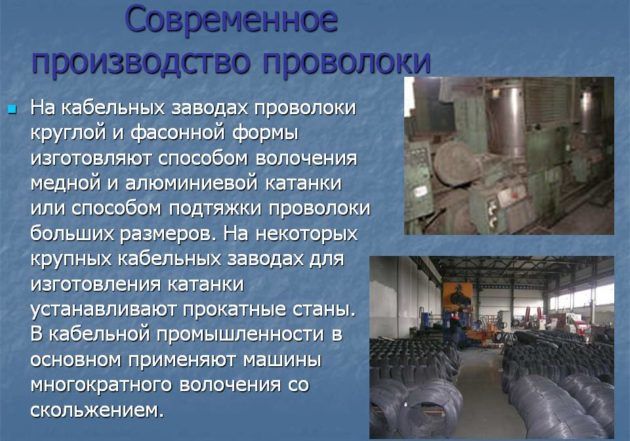

Видео по теме: Волочение проволоки — как это происходит

Волочение проволоки – особенности технологии и оборудование

Волочение, посредством которого производят проволочную продукцию, является несложной технологической операцией. Между тем, чтобы в итоге выполнения такой процедуры получить качественное изделие, осуществлять ее необходимо в правильной последовательности и использовать для этого соответствующее оборудование.

Линия производства проволоки по методу волочения

Основные этапы

Суть технологии, по которой выполняют волочение проволоки, заключается в том, что металлическую заготовку из стали, меди или алюминия протягивают через сужающееся отверстие – фильеру. Сам инструмент, в котором такое отверстие выполнено, называется волокой, его устанавливают на специальное оборудование для волочения проволоки. На то, какими диаметром, сечением и формой будет обладать готовое изделие, оказывают влияние параметры фильеры.

Принцип волочения металла

Выполнение волочения, если сравнивать такую технологическую операцию с прокаткой, позволяет получать изделия, отличающиеся более высокой чистотой поверхности и исключительной точностью геометрических параметров. Такими изделиями могут быть не только различные типы проволоки (электротехническая, используемая для сварки, вязочная и др.), но также фасонные профили, трубы и прутки разного диаметра. Полученные по такой технологии изделия отличаются и лучшими механическими характеристиками, так как в процессе волочения металла с его поверхностного слоя снимается наклеп. Что касается именно производства проволоки, то методом волочения можно получить изделия, диаметр которых находится в интервале от 1–2 микрон до 10 и даже более миллиметров.

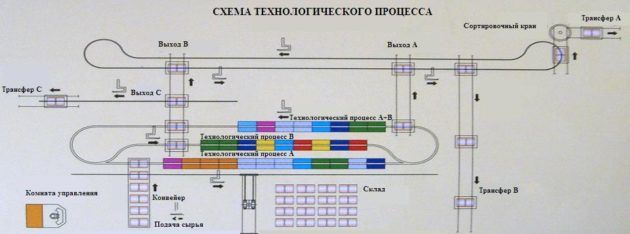

Технология волочения сегодня уже хорошо отработана, для ее реализации используются современные модели волочильных станков, работающих без сбоев и позволяющих выполнять технологический процесс на скорости, доходящей до 60 метров готового изделия в секунду. Использование такого оборудования для волочения, кроме того, позволяет обеспечить значительную величину обжатия заготовки.

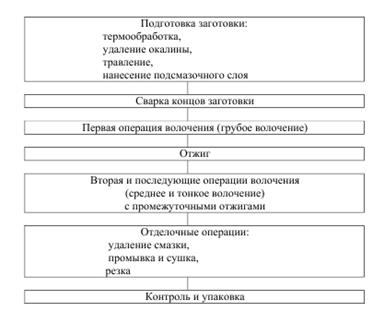

Технологическая схема волочения проволоки из нержавеющей стали

Изготовление проволоки по технологии волочения включает в себя несколько этапов.

- Исходная заготовка подвергается процедуре травления, для чего используется сернокислый раствор, нагретый до 50 градусов. С поверхности металла, прошедшего такую процедуру, легко снимается окалина, за счет чего увеличивается срок службы матриц волочильных станков.

- Чтобы увеличить пластичность обрабатываемой заготовки, а ее внутреннюю структуру довести до мелкозернистого состояния, выполняют предварительный отжиг металла.

- Остатки травильного раствора, который является достаточно агрессивным, нейтрализуют, после чего заготовку подвергают промывке.

- Чтобы конец заготовки можно было пропустить в фильеру, его заостряют, для чего может быть использован молот или ковочные валки.

- После завершения всех подготовительных операций заготовка пропускается через фильеры для волочения проволоки, где и формируются профиль и размеры готового изделия.

- Производство проволоки завершается выполнением отжига. После волочениия изделие также подвергают ряду дополнительных технологических операций – резке на отрезки требуемой длины, снятию концов, правке и др.

Особенности процедуры

Любой волочильщик проволоки знает такой недостаток волочения, как недостаточно высокая степень деформирования готового изделия. Объясняется это тем, что оно, выходя из зоны обработки волочильного станка, деформируется только до степени, ограниченной прочностью конца заготовки, к которому и прикладывается соответствующее усилие в процессе обработки.

В качестве исходного материала, который подвергают обработке на волочильных станках, служат металлические заготовки, полученные методом непрерывного литья, прессованием и катанием из углеродистых и легированных сталей, а также цветных сплавов. Наибольшую сложность процесс волочения представляет в том случае, если обработке подвергается стальной сплав. В таких случаях для качественного волочения необходимо довести микроструктуру металла до требуемого состояния. Чтобы получить оптимальную внутреннюю структуру стали, раньше использовали такую технологическую операцию, как патентирование. Заключался этот способ обработки в том, что сталь сначала нагревали до температуры аустенизации, а затем выдерживали в свинцовом или соляном расплаве, нагретом до температуры около 500°.

Методы волочения

Современный уровень развития металлургической промышленности, используемые в ней технологии и оборудование для получения металлов и сплавов позволяют не готовить металл к волочению таким сложным и трудоемким способом. Стальная заготовка, выходящая с прокатного стана современного металлургического предприятия, уже обладает внутренней структурой, оптимально подходящей для волочения.

Сама технология волочения и волочильное оборудование также совершенствовались на протяжении многих лет. В результате волочильщик проволоки сегодня имеет возможность применять современные волочильные устройства, позволяющие с минимальными трудозатратами гарантированно получать изделия высокого качества. Качество и точность обработки, выполняемой на таких волочильных специализированных станках, обеспечивается не только их оснащением современным рабочим инструментом, но и использованием при их работе комбинированной системы охлаждения, для которого применяются воздух и вода. Выходя с такого станка для волочения, готовое изделие обладает не только требуемым качеством и точностью геометрических параметров, но и оптимальной микроструктурой.

На каком оборудовании выполняется волочение металлов

Оборудование, которое волочильщик проволоки использует в своей профессиональной деятельности, называется станом. Обязательным элементом оснащения волочильной специализированной машины является «глазок» – волока. Диаметр волоки, разумеется, всегда должен быть меньше, чем размеры поперечного сечения протягиваемой через нее заготовки.

Соотношения первоначального и финального диаметров проволоки при различных типах волочения

На сегодняшний день производственные предприятия применяют волочильные специализированные станки двух основных типов, которые отличаются друг от друга конструкцией тянущего механизма. Так, различают:

- станки, в которых готовое изделие наматывается на барабан, чем и обеспечивается тянущее усилие;

- оборудование с прямолинейным движением готовой проволоки.

Прямоточный волочильный стан с программным управлением

На устройствах второго типа, в частности, выполняют волочение труб и других изделий, которые не требуют намотки на бухты. Именно проволоку, а также трубные изделия небольшого диаметра производят преимущественно на станках, оснащенных барабанным механизмом. Такие станки в зависимости от конструктивного исполнения могут быть:

- однократными;

- многократными, работающими со скольжением или без него, а также те, в которых используется принцип противонатяжения заготовок.

Многониточный волочильный стан обладает большей производительностью и выгоден на крупных предприятиях

Наиболее простой конструкцией отличается однократный станок для волочения. Манипулируя таким оборудованием, волочильщик проволоки выполняет ее протягивание за один проход. На волочильном устройстве многократного типа, которое работает по непрерывной схеме, формирование готового изделия осуществляется за 2–3 прохода. Крупные предприятия, производящие проволоку в промышленных масштабах, могут быть оснащены не одним десятком волочильных станков разной мощности, на которых изготавливается продукция различного назначения.

Основным рабочим органом любой волочильной машины, как уже говорилось выше, является фильера, для изготовления которой используют твердые металлокерамические сплавы – карбиды бора, молибдена, титана, термокорунд и др. Отличительными характеристиками таких материалов являются повышенная твердость, исключительная устойчивость к истиранию, а также невысокая вязкость. В отдельных случаях, когда необходимо изготовить очень тонкую проволоку из стали, фильера может быть изготовлена из технических алмазов.

Фильеры волочильной машины

Фильера устанавливается в прочную и вязкую стальную обойму. Это так называемая волочильная доска. За счет своей пластичности такая обойма не оказывает значительного давления на фильеру и одновременно снижает растягивающие напряжения, которые в ней возникают.

На современных предприятиях волочение металлов часто проводят с использованием сборных волок, которые позволяют эффективно выполнять такой процесс даже в условиях повышенного гидродинамического трения. Кроме того, применение такого инструмента снижает расход электроэнергии и увеличивает производительность работы оборудования на 20–30%.

Подготовка металлических заготовок

Волочильщик проволоки, используя специализированное оборудование, только в том случае сможет добиться качественного конечного результата, если поверхность заготовки будет соответствующим образом подготовлена. Такая подготовка заключается в удалении окалины, для чего могут быть использованы следующие методы:

- механический;

- химический;

- электрохимический.

Более простым и экономически выгодным является механический способ очистки от окалины, который используют для заготовок из углеродистых сталей. При выполнении такой очистки заготовку просто гнут в разные стороны, а затем обрабатывают ее поверхность при помощи металлических щеток.

Технология работы окалиноснимателя

Более сложной и затратной является химическая очистка от окалины, для выполнения которой используют растворы соляной или серной кислоты. Специалист, выполняющий такую сложную и достаточно опасную операцию, должен быть хорошо подготовлен и строго соблюдать все правила безопасности работы с агрессивными растворами. Без химического способа очистки не обойтись, если проволоку необходимо сделать из заготовок, выполненных из нержавеющих и других типов высоколегированных сталей. Следует иметь в виду, что сразу после выполнения химической очистки поверхность заготовки следует тщательно промыть горячей, а затем холодной водой.

Электрохимический способ очистки от окалины основан на методе травления в электролитическом растворе. В зависимости от особенностей выполнения такой метод может быть анодным и катодным.

Волочение медной проволоки

Чтобы более подробно познакомиться с технологией волочения, можно рассмотреть ее на примере того, как делают медную проволоку. Заготовки для выполнения такой операции получают методом литья, после чего их сплавляют между собой и прокатывают. Чтобы волочение медной проволоки было выполнено максимально качественно, с поверхности заготовки необходимо удалить оксидную пленку, для чего ее обрабатывают раствором кислоты.

Намотка готовой проволоки на барабан

Сам процесс волочения мало чем отличается от производства сварочной проволоки (или любой другой). Проволочный стан в таком случае тянет заготовку, пропуская ее через фильерные отверстия определенного диаметра. Для изготовления медной проволоки очень небольшого диаметра (до 10 мкм) ее формирование может осуществляться в специальном смазочном составе (погружной метод). В качестве таких составов, в частности, могут использоваться:

- комплексные растворы;

- специальные эмульсии;

- комплексные вещества.

Использование таких составов, через которые проволока проходит в процессе своего формирования, позволяет получать изделия, наружная поверхность которых отличается максимальной чистотой.

Оценка статьи:

Загрузка…Поделиться с друзьями:

Волочение – это… Что такое Волочение?

ВОЛОЧЕНИЕ — ВОЛОЧЕНИЕ, способ обработки металла давлением, при котором заготовка, полученная прокаткой или прессованием, для уменьшения размеров сечения протягивается через отверстие канал волоки (фильеры) с плавно уменьшающимся сечением. Волочение возникло… … Современная энциклопедия

Волочение — вид обработки металла давлением, когда металл протягивается через ряд постепенно уменьшающихся отверстий в пластинах их твердой стали (волочильных досках). См. также: Обработка металлов давлением Финансовый словарь Финам … Финансовый словарь

волочение — тяга, вытягивание, протягивание, прокатка; калибрование Словарь русских синонимов. волочение сущ., кол во синонимов: 4 • вытягивание (26) • … Словарь синонимов

Волочение — ВОЛОЧЕНИЕ, способ обработки металла давлением, при котором заготовка, полученная прокаткой или прессованием, для уменьшения размеров сечения протягивается через отверстие канал волоки (фильеры) с плавно уменьшающимся сечением. Волочение возникло… … Иллюстрированный энциклопедический словарь

ВОЛОЧЕНИЕ — протягивание катаных или прессованных металлических заготовок круглого или фасонного профиля (главным образом прутков, катанки, труб) через отверстие волоки для уменьшения их поперечного сечения или придания им более точных размеров и гладкой… … Большой Энциклопедический словарь

ВОЛОЧЕНИЕ — ВОЛОЧЕНИЕ, волочения, мн. нет, ср. 1. Действие по гл. волочить. 2. Изготовление проволоки посредством протягивания металла через ряд суживающихся отверстий (тех.). Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

волочение — ВОЛОЧИТЬ, очу, очишь и очишь; окший; несов., кого что. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

волочение — Пластич. деформация металла, заключающ. в протягивании заготовки через отверстие волоки, размеры к рого меньше размеров поперечного сечения заготовки. Различают в.: черновое (заготовительное) и чистовое (заключит. операция для придания готовому… … Справочник технического переводчика

ВОЛОЧЕНИЕ — протягивание без нагрева металлических заготовок (из стали или цветных металлов) круглого и фасонного профиля за один или нескольких переходов через ряд постепенно уменьшающихся отверстий (фильер) из твёрдых сплавов. Площадь выходного сечения… … Большая политехническая энциклопедия

Волочение — Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей … Википедия

Волочение — [drawing] пластическая деформация металла, заключающаяся в протягивании заготовки через отверстие волоки, размеры которого меньше размеров поперечного сечения заготовки. Различают волочение: черновое (заготовительное) и чистовое (заключительная… … Энциклопедический словарь по металлургии

Волочение проволоки: технология, характеристика процесса

Одним из распространённых вариантов обработки металла стало волочение проволоки, технология, характеристика процесса зависят от конкретного производства. Технология известна человечеству уже не одно десятилетие. Этот метод используют для того, чтобы увеличить протяжённость, а также снизить поперечные параметры заготовки.

О сути операции, процессе выполнения

Волочение – это название для процесса, при котором происходит протягивание заготовок через отверстия, которые сужаются. При этом исходный материал может быть любым:

- Алюминий.

- Сталь.

- Медь – она тоже допускает использование такого инструмента, как фильеры для волочения проволоки.

Волока – это инструмент, который используется для решения задачи. Фильера – название отверстия, конфигурацией определяющего форму профиля в готовом виде, после обработки.

По сравнению с прокаткой в исполнении волочильщика, методика волочения гарантирует повышение чистоты и точности на поверхности проволоки. То же касается труб, прутков и других деталей с различными габаритами. После такой обработки меняются характеристики материала, только в лучшую сторону. Это связано с тем, что детали в готовом виде получают дополнительное укрепление.

Особенно популярна технология при изготовлении фасонных профилей, требующих высокой прочности. Удачно получаются трубы с разным диаметром, проволоки с сечением в пределах от 1-2 микрон до 10 миллиметров. Возможны и большие показатели. Призма волочения помогает добиться точного результата.

При использовании современных технологий волочения гарантирована высокая производительность оборудования. При волоках это тоже просто. Даже операции с высокой скоростью не мешают добиваться результатов постоянно, без периодических сбоев. Величины обжатия исходного материала остаются серьёзными. Надо только использовать правильный станок для волочения проволоки.

Сам процесс волочения состоит из нескольких этапов, среди которых:

- Сначала исходное сырьё проходит травление в сернокислом растворе, температура которого составляет примерно 50 градусов. Данную операцию выполняют для продления срока службы у матриц. Эффект достигается за счёт снятия окалины с заготовок.

- После первого этапа осуществляют отжиг металлической поверхности, предварительный. Его выполняют с целью увеличения различных характеристик исходного материала. Так обеспечивается мелкозернистая структура у основания. Кроме того, современные методы защищают провод от повреждений.

- Агрессивный раствор нейтрализуют, чтобы можно было провести травление. После заготовки промывают. Без этого волочение труб невозможно.

- Концы исходного металлического сырья заостряются при помощи молота или ковочных волков.

- Непосредственно процесс волочения.

- Выполнение отжига. На этом волочение труб заканчивается.

Готовая проволока может подвергаться дополнительным операциям по обработке, включая резку изделий на требуемые по длине отрезки, правку, снятие концов и так далее. Отпечатки на изделиях не появляются.

О других важных особенностях процедуры

Согласно мнению специалистов, технология отличается только одним существенным недостатком. Это то, что показатель деформации проволоки получается слишком маленьким. Так получается из-за ограничения, причиной которого служит прочность конца выхода у заготовки. Какая сила деформации прилагается – такой получаем и результат. Следы волочения тоже бывают разными.

Исходный материал всегда должен быть катаным, прессованным, непрерывно литым. Это касается углеродистых и легированных сталей, цветных металлов. Литьё будет качественным только в том случае, если у основания присутствует определённая структура. О следах пятен тогда можно будет забыть.

Патентирование – технология, которая раньше всегда использовалась для стальных проволок. При данной процедура сначала материал нагревался до температуры аустенизации. А затем проводили экспозицию при помощи соляного или свинцового расплава. Выдержка предполагала сохранение температуры примерно на уровне 500 градусов по Цельсию. Это тоже отличие от волочения.

В наше время можно обойтись без таких сложных процедур. При выходе с прокатного оборудования стала гораздо легче обеспечить требуемые характеристики. Каждый станок оснащается специализированной системой охлаждения. Сейчас рабочие процессы не обходятся без мыльной стружки для сухого волочения.

Особенности оборудования для проведения работы

Для волочильных технологических операций используют специальные станки. Они оборудованы так называемым «глазком». Именно через него протягивают проволоку. Волока по сравнению с ней наделяется меньшим диаметром. Станы можно разделить на следующие по устройству механизма тянущего типа:

- Агрегаты с наматыванием металла на барабан.

- Машины, предполагающие движение по прямой линии. И сохранение суммарного обжатия.

Есть и специальные станы, созданные для производства изделий, не требующих комплектовки в бухты. Речь идёт о трубах и прутках. Именно проволоку, другие детали небольшого размера изготавливают с использованием барабанов. У такого оборудования тоже выделяют несколько разновидностей:

- Многократные станы, функционирующие без скольжения либо со скольжением.

- Однократные.

- Многократные станы с противонатяжением заготовок.

Использование всего одного прохода для завершения операции предполагается в самом простом механическом станке. Многократные станы предполагают использование 2-3 проходов. Волочение проволоки подразумевает, что схема используется непрерывная. У самых крупных предприятий, как правило, на вооружении стоит по полтора-два десятка агрегатов. Латунная щепа у них не появляется.

Саму проволоку при выполнении операции, когда используются станы, укладывают в стальную обойму, которая отличается прочностью и вязкостью. Она ни в коем случае не сжимает изделие, но снижает напряжения растягивания, которые могут появляться в момент выполнения операции по волочению. Волоки изготавливают из технических алмазов, это позволяет катанку из стали минимальной толщины. Здесь станы становятся незаменимыми помощниками.

Волоки сборной конструкции в последнее время получают всё большее распространение. Высокое трение не мешает изготавливать качественные проволоки. Операция не требует серьёзных расходов электроэнергии. А производительность станов будет больше, на 20-30 процентов. Это важная характеристика процесса волочения.

Информация об удалении окалины

Надо тщательно подготовить поверхность к дальнейшей технологической обработке. Тогда и результат процесса волочения будет гораздо лучше. Для удаления окалины современные производства используют следующие технологии:

- Электрохимический метод.

- Механический способ.

- Химический вариант. Например, когда используется эмульсия для волочения медной проволоки.

Методика механической обработки – самая распространённая при создании заготовок из углеродистой стали. С точки зрения экономики, такое решение наиболее востребовано. И сама процедура выполняется без дополнительных сложностей.

Сначала проволоку укладывают между роликами спецконструкции, потом периодически происходит перегибание, в различных плоскостях. Наконец, металл из катанки и других вариантов очищается при помощи специальных щёток.

Химический метод избавления от окалины потребует серьёзных вложений денежных средств. В данном случае применяется соляная либо серная кислота. И для самих сотрудников операция связана с повышенной опасностью. Потому такие процессы применяются, только когда другие варианты недоступны по той или иной причине.

К оборудованию и самой работе допускают только тех, кто прошёл специальное обучение. Химические варианты процедуры станут незаменимыми, если окалину требуется удалить с нержавеющих, кислотостойких высоколегированных марок сталей. Это отличный вариант для тех, кого волнует, как защитить кабель от истирания при волочении.

Электрохимическая очистка предполагает осуществление травления электролитического типа. Технология делится на катодные и анодные разновидности. Эффективность и безопасность второго варианта выше. В данном случае роль анода играет очищаемая заготовка. Катодом становится медь, железо либо свинец.

Катодное травление представляет большую опасность в связи с тем, что при нём происходит активное выделение водорода в атмосферу. Отрыв окалины практически не контролируется. Из-за этого формируется так называемая «травильная хрупкость». Конструкция своих первоначальных свойств не меняет.

Заготовку надо тщательно промыть после того, как с неё удалили окалину, используя химический метод. Иначе конструкция не избавится от проблемных элементов:

- солей железа;

- грязи;

- шламов;

- остатков травильных элементов;

- раствора кислоты.

Эти компоненты просто засохнут, если не провести обработку сразу после завершения операции. Сначала конструкцию промывают в холодной воде, потом переходят к давлению в холодной. Величина давления с отжигом – примерно 700 Па.

Видео: волочение проволоки в Германии.

Удаление окалины механическим путём и волочение

В настоящее время запущено большое количество линий, которые относятся к комбинированной разновидности. В частности, производители совмещают устройства удаления окалины с волочильными станами. Есть и другие варианты комбинирования. Смазка для волочения помогает при любом из них.

Такое решение и использование методики даёт владельцам сразу несколько преимуществ:

- Нет необходимости совершать дополнительные операции.

- Все действия совершаются в одном месте.

- Катанка легко транспортируется в волочильное производство.

Стандартные и старые линии волочения трудно совместить с травильными станками из-за серьёзных габаритов. Но современные технологии позволили снять ограничение при расчете.

Объединение агрегатов имеет и другие положительные стороны:

- Сокращение персонала, требуемого для выполнения операций.

- Сокращение расходов, связанных с процессом.

- Удаление окалины механическими способами стоит дешевле, если сравнить с применением оборудования для химических процессов.

- Травильный агрегат не даёт отходов, что позволяет сохранить безопасность при любых условиях. Рассчитать итоговые свойства становится проще.

Некоторые предприятия используют так называемое многониточное волочение медной проволоки. Но с увеличением количества ниток падает скорость производства. Это связана с тем, что приходится тратить больше времени на ликвидацию последствий после выполнения каждой операции.

Многониточные станки требуют использования тщательного подхода при подготовке основания, проволочную конструкцию надо защищать. Необходимо грамотно подобрать так называемую технологическую смазку, средства охлаждения.

Волочение проволоки: технология, виды и описание

Волочение проволоки – это одна из разновидностей формы обработки металлических изделий. Отличительная черта операции заключается в том, что она проводится под высоким давлением. Оно воздействует на заготовку, которая имеет круглое или фасонное сечение. Такая заготовка протаскивается под давлением сквозь отверстия, которые изначально меньше, чем диаметр, протягиваемого изделия. Таким образом и получают проволоку.

Виды операции

На сегодня используется большое количество методов волочения проволоки. Если говорить о типах операции, то она может быть двух видов. Первый вид называется сухим. В данном случае процесс протягивания осуществляется через емкость, внутри которой мыльный порошок.

Мокрый тип операции выполняется при помощи мыльной эмульсии. Данная операция имеет чистоту обработки, которая также может быть выполнена в двух категориях. Первая – это черновая, или же подготовительная. Второй тип – чистовая обработка. Это финальная стадия, которая необходима, чтобы создать нужную форму и размер проволоки.

Волочение также имеет такой этап, как кратность. Возможен однократный переход или же многократный. Во втором случае предполагается, что одна и та же заготовка несколько раз пройдет через станок. Кроме того, работа может выполняться параллельно. То есть заготовка может быть однониточной, а может быть многониточной.

Отличаться могут также и волоки своей подвижностью. Они могут быть либо вращающегося типа, либо неподвижного. Последний элемент, который оказывает влияние на ход операции, – это нагрев заготовки. Естественно, что она может быть холодной или же горячей.

Суть волочения

В настоящее время возможно волочение алюминиевой проволоки, медной или же стальной. Оборудование, в котором имеется отверстие нужного диаметра, называется волоком, отсюда и название процедуры. Само же отверстие называется фильерой. От его формы и будет зависеть конечный результат всей процедуры.

Кроме того, если сравнивать процедуру волочения проволоки и прокат, то первый способ гораздо более эффективен, так как он обеспечит большую чистоту, а также точность поверхности проволоки. К тому же процедура эта характеризуется еще и тем, что в процессе ее проведения улучшаются механические показатели, что обусловлено снятием наклепа. В настоящее время есть возможность изготавливать проволоку с диаметром от 1-2 микрон до 10, а в отдельных случаях и более, миллиметров.

Технология и этапы волочения

Стоит отметить, что с нынешним развитием технологий волочение проволоки на современном оборудовании гарантирует достаточно высокую производительность. А это очень важный момент. Оборудование для волочения проволоки вполне может функционировать на достаточно большой скорости, при этом без каких-либо нарушений. Скорость, которую могут развивать агрегаты, достигает 60 м/с.

Процесс проходит в несколько основных этапов:

- Первая стадия – это травление исходников. Для этого обычно применяется сернокислый раствор, который предварительно нагревается до температуры в 50 градусов по Цельсию. Операция необходима для того, чтобы увеличить срок эксплуатации путем удаления окалин.

- Следующая процедура – это отжиг. Она необходима для того, чтобы увеличить такую характеристику, как пластичность, а также сформировать мелкозернистость.

- Третий этап – это удаление остатков сернокислого раствора. Для этого проводится промывка и нейтрализация вещества.

- При помощи молота концы заготовки заостряются.

- На данном этапе происходит непосредственное волочение стальной проволоки или любой другой.

- Последний этап – это снова отжиг уже готового изделия.

Особенность операции

Естественно, любая операция имеет свои недостатки. Как считают специалисты, волочение имеет лишь один, но достаточно серьезный минус. Заключается он в том, что проволока подвергается незначительной деформации во время проведения операции. Чаще всего исходным сырьем для волочения проволоки становится непрерывно отлитая, спресованная, скатанная заготовка, изготовленная из цветных металлов, черных металлов или углеродистых, легированных сталей. Другими словами, чтобы достичь высокого качества проволоки, необходимо использовать довольно высококачественное изначальное сырье.

Ранее для производства проволоки волочением применялись стальные заготовки, которые после прохождения процедуры обрабатывались таким способом, как патентирование. Это процесс нагрева, при определенной температуре которого происходил такой процесс, как аустенизация и экспозиция в соляных или же свинцовых расплавах. Выдержка такого продукта осуществлялась примерно при 500 градусах по Цельсию.

Оборудование для работы

Для волочения медной проволоки, а также стальной, используется агрегат, который получил название “стан”. Основной рабочий элемент этого агрегата – это “глазок”, или же волок. Естественно, что сечение подбирается таким образом, чтобы оно было всегда меньше, чем поперечное сечение заготовки.

Виды современных агрегатов

В настоящее время на заводах по обработке металла используется два типа оборудования. Отличаются они друг от друга типом тянущего механизма.

- В первом случае технология волочения проволоки заключается в том, что изделие наматывается на барабан, тем самым создавая тяговое усилие.

- Второй случай – это применение устройства, которое тянет заготовку по прямой линии.

Если говорить о применении, то второй тип агрегатов чаще всего используется в том случае, если необходимо протянуть трубную заготовку, которая не требует последующего сворачивания в бухту.

Основная масса проволоки и труб малого сечения производится именно на барабанных устройствах. Эти механизмы могут быть либо однократными, либо многократными. Естественно, что наиболее простая конструкция именно у однократного оборудования. Технологический процесс производства в таком случае предполагает протягивание проволоки в один проход. Если используется многократный станок, то процедура может повторяться два или три раза подряд.

Устройство рабочих станков

Основным рабочим элементом является приспособление, которое присутствует в любом аппарате для волочения проволоки – фильер. Этот механизм всегда создается из очень прочного металлокерамического сплава. Отличительная черта данного металла заключается в том, что он очень прочный, обладает повышенной твердостью, низкой вязкостью, а также высокой устойчивостью к истиранию. В редких случаях для производства фильера используется технический алмаз. Это дает существенное преимущество при обработке более сложных металлов.

Размещаются эти детали в достаточно прочных и вязких стальных обоймах. Сама по себе обойма не способна оказать сильное влияние на фильеру, но при этом ее наличие существенно снижает растягивающее напряжение, которое неизбежно возникает во время работы. На современных предприятиях довольно часто используется сборный волок, который отличается тем, что потребляет меньше энергии, а его коэффициент полезного действия (КПД) выше примерно на 30 %.

Подготовка металла к работе

Естественно, что проводить такую процедуру без предварительной подготовки металла нельзя. Кроме того, без этой процедуры не получится добиться качественного изделия. Суть подготовительных работ заключается в том, что необходимо удалить окалину с заготовки. Прежде чем начать процесс волочения проволоки, проводят одну из трех процедур:

Механическая очистка заготовки является самым простым и самым дешевым методом очистки. Чаще всего применяется она в том случае, если изделие изготовлено из углеродистой стали. Во время процедуры обработки катанка изгибается в разные стороны. В это время ее поверхность обрабатывается механическими щетками.

Химическая и электрохимическая обработка

Что касается химического способа очистки от окалины, то он является более сложным, а также трудоемким. Для этого чаще всего используют либо соляную, либо серную кислоту. Кроме того, чтобы выполнять такую операцию, волочильщик должен обладать необходимой квалификацией, чтобы работать с химическими веществами.

Однако здесь важно отметить, что данный метод является незаменимым, если необходимо подготовить к волочению высоколегированную или же нержавеющую сталь. Кроме того, после того, как химическая очистка будет завершена, поверхность металла необходимо промыть водой.

Последний метод, электрохимический, заключается в том, что проводят травление металла в электролитическом растворе. Эта жидкость может быть либо анодной, либо катодной, исходя из того, какие стоят условия, а также беря во внимание особенности материала.

Волочение медных заготовок

Во время волочения медной проволоки из медных заготовок всегда используются литые заготовки, на этом и основывается весь метод. Для начала необходимо сплавить между собой все заготовки. Сразу после этого, пока они еще находятся в горячем состоянии, их прокатывают. Однако проведение данного процесса влечет за собой появление пленки из оксидов на поверхности изделия. Чтобы избавиться от этой проблемы, необходимо провести обработку химическими составами. После этого можно перейти непосредственно к процедуре волочения.

Получение медной проволоки может также осуществляться по принципу погружного формования. Если применять данный метод, то поверхность катанки будет оставаться чистой и удастся избежать процедуры очистки. Именно такой способ используется для того, чтобы изготавливать наиболее тонкие проволоки (диаметром до 10 микрон). Однако при использовании такого метода очень важно подобрать состав, который будет обладать подходящими свойствами.

Среди таких составов выделяются:

- комплексные растворы, в роли которых могут выступать щелочные составы, соли жирных сульфированных масел и еще несколько веществ;

- возможно использование разного рода эмульсий, таких как анионные, антипенные, синтетические эфиры и другие;

- отдельно рассматриваются синтетические вещества, такие как соли органического и неорганического типа, а также растворы полимеров.

Варианты обработки

В настоящее время существует большое количество разнообразных вариантов для обработки заготовки.

- Бухтовый тип обработки. Это вариант работы с трубами из заготовок, которые собраны в бухты. Также сюда входят те трубы, которые прошли процесс волочения, после которого они были собраны в бухты.

- Мокрый тип обработки предполагает, что волок во время работы будет погружен в жидкую смазку.

- Наиболее часто используемый применение волока на закрепленных оправках.

- Есть способ обработки, в котором допускается использование труб, не имеющих круглой (фасонной) формы.

- Электропластический метод используется в том случае, если есть необходимость работы с протягиванием металла, который достаточно трудно поддается деформации.

- Еще один из методов обработки – стержневой. В заготовку вводится стержень для того, чтобы протягивать его вместе с трубой. После прохождения волока вставленный стержень необходимо достать обратно.

Разность диаметров

Процесс волочения делится еще на несколько видов, в зависимости от того, каков был начальный диаметр заготовки и какой он получился в итоге. Грубым волочением называется процедура, при которой начальный диаметр был 8 мм, а после прохождения волока стал от 5 до 0,9 мм. Средним волочением считается операция, при которой заготовка имела диаметр 3,5 мм, а в результате он уменьшился до 1,5-0,2 мм. В тонком волочении используются заготовки от 2,6 до 1,6 мм. В результате получается продукция с сечением от 0,5 до 0,05 мм.

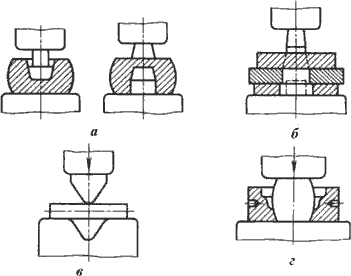

Волочение и его сущность.

Сущность и общая технология процесса. Процесс волочения заключается в протягивании заготовки через постепенно сужающееся отверстие в инструменте (волоке). Этим способом получают тончайшую проволоку диаметром до 0,005 мм, калибруют прутки диаметром до 100 мм и трубы диаметром 0,5…400 мм. Волочение в основном производится без предварительного нагрева металла.

При волочении поперечные размеры заготовки уменьшаются, а длина увеличивается. Размеры сечения получаются точными (4…2-й класс), а качество поверхности высоким (7…9-й класс чистоты). Отсутствуют потери металла в виде стружки. Волочением обрабатываются стали всех марок, цветные металлы и их сплавы.

Процесс волочения состоит из следующих операций:

1. .Предварительная термическая обработка заготовки с целью снятия наклепа и получения необходимой структуры металла (отжиг или патентирование, т. е. нагрев металла до температуры выше критической и последующее охлаждение в расплавленных солях или свинце, имеющих температуру 450…500 °С).

2. Заострение концов заготовки, чтобы можно было протянуть ее сквозь волоку и захватить клещами волочильного стана.

3. Очистка от окалины механическим, химическим или электрохимическим способом. Наибольшее распространение получил химический метод, заключающийся в травлении заготовок в растворах серной или соляной кислоты, а также в смесях кислот. Протравленные заготовки тщательно промываются водой, сначала горячей, а затем холодной.

4. Нанесение подсмазочного слоя путем желтения, меднения, фосфатирования, известкования. Подсмазочный слой должен хорошо удерживать смазку и препятствовать налипанию металла на инструмент. При желтении поверхность заготовки покрывается тонким слоем гидрата окиси железа (желтого цвета). Меднение производится погружением заготовки в раствор медного купороса, при этом на ней осаждается тонкий слой меди. Фосфатирование представляет собой процесс получения пленки фосфата на поверхности заготовки. Эта пленка пористая, хорошо удерживающая смазку. Известкование есть процесс осаждения тонкого слои извести на поверхности заготовки при погружении ее в кипящий известковый раствор.

5. Волочение в один или несколько проходов, в зависимости от необходимой величины обжатия.

6. Межоперационная и, если необходимо, послеоперационная термическая обработка для снятия наклепа. Если проводится межоперационная обработка, то после нее необходимо снова выполнить подготовительные операции – травление, промывку, сушку, нанесение подсмазочного слоя.

7. Отделка готовой продукции: отрезка заостренных концов, разрезка в размер и пр.

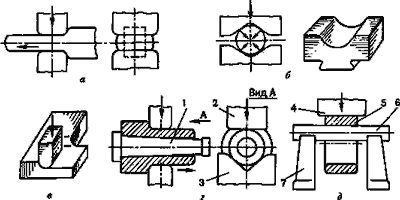

Оборудование для волочения. Волочение производится через волоки – сплошные, составные, роликовые. Вол ода представляет собой кольцо, которое изготовляется из инструментальной стали (для прутков и труб больших диаметров), из твердых сплавов (для профилей мелких и средних размеров) и из алмазов (для тончайшей стальной проволоки). Для увеличения прочности волока запрессовывается в стальную обойму.

Рис. 8.10. Цепной и барабанный волочильные станы

При волочении ряда профилей (квадрат, шестигранник и др.) применяются составные волоки, которые значительно проще в изготовлении и отличаются универсальностью.

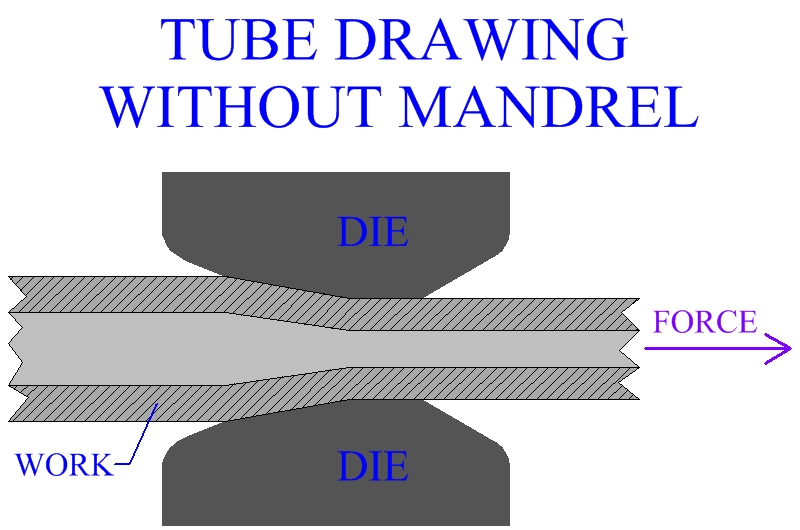

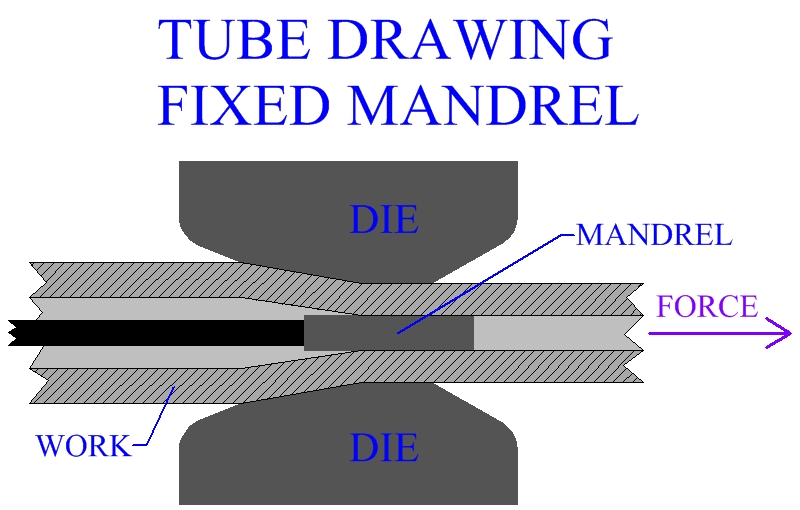

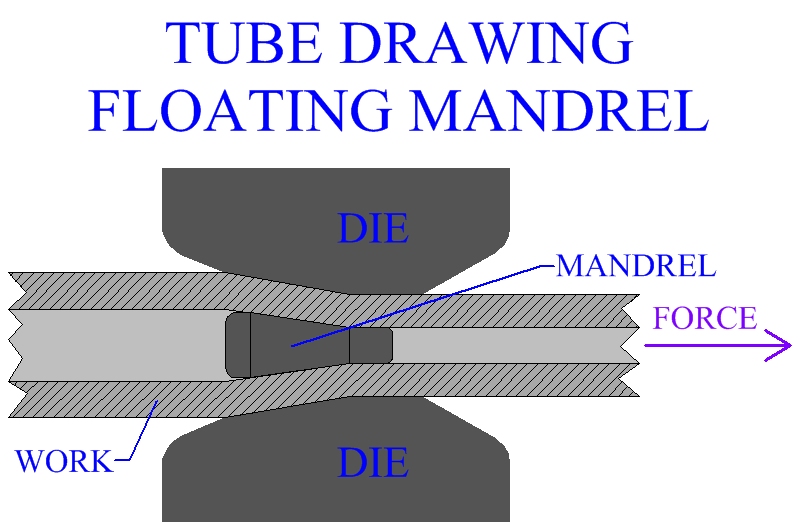

Волочение труб с утонением стенок выполняется на коротких, неподвижных (рис. 8.10.б) и длинных подвижных (рис. 8.10.a) оправках, а также без оправки (рис. 8.10.в) для уменьшения наружного диаметра трубы. В последние годы получили распространение новые методы волочения: с противонатягом, с наложением вибраций, с применением ультразвука и др.

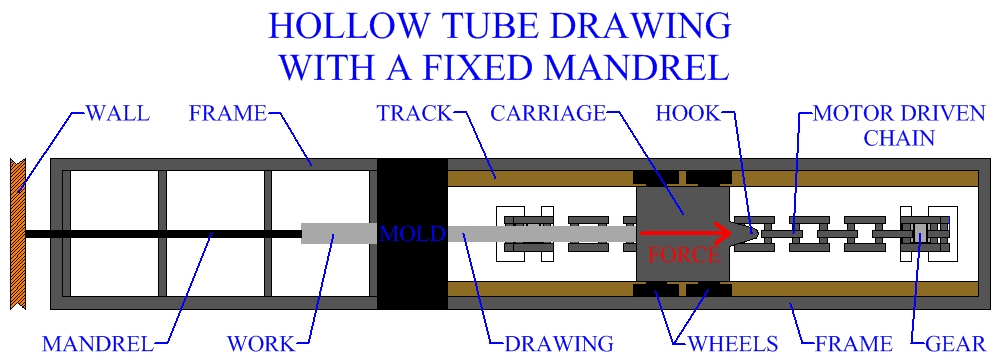

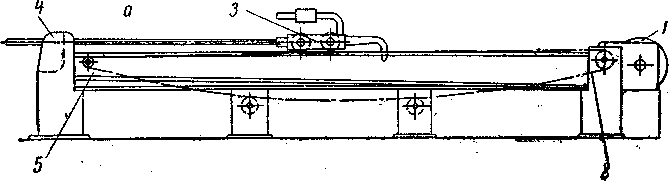

Машины для волочения называются волочильными станами. Станы подразделяются на цепные и барабанные. У первых обрабатываемый металл имеет прямолинейное движение, у вторых наматывается на барабан.

Цепные станы (рис. 8.10.а) имеют станину 5, бесконечную волочильную цель 2, тележку с захватами 3, стойку для крепления волоки 4, двигатель и редуктор 1. Вращение от электродвигателя через редуктор и звездочку передается цепи 2. Заостренный конец протягиваемого прутка пропускается через волоку, установленную в стойке, и захватывается захватами волочильной тележки. Тележка имеет крюк, которым она сцепляется с волочильной цепью и двигается вместе с ней, протягивая пруток через волоку.

Длина протягиваемых прутков ограничивается размерами станины и не превышает обычно 15 м. Станы строятся с тяговым: усилием от 0,5 до 150 т. Скорость волочения 1,5…2 м/сек. Современные станы работают по автоматическому циклу.

Барабанные станы могут быть однократного и многократного волочения. У первых (рис. 8.10.б) бунт проволоки надевается на фигурку 1, заостренный конец проволоки пропускается через волоку 2 и закрепляется на тянущем барабане 3. При вращении барабана проволока протягивается через волоку.

Ковка, основные операции ковки

Ковка – способ обработки давлением, при котором деформирование нагретого (реже холодного) металла осуществляется или многократными ударами молота или однократным давлением пресса.

Формообразование при ковке происходит за счет пластического течения металла в направлениях, перпендикулярных к движению деформирующего инструмента. При свободной ковке течение металла ограничено частично, трением на контактной поверхности деформируемый металл – поверхность инструмента: бойков плоских или фигурных, подкладных штампов.

Ковкой получают разнообразные поковки массой до 300 т.

Первичной заготовкой для поковок являются:

– слитки, для изготовления массивных крупногабаритных поковок;

– прокат сортовой горячекатаный простого профиля (круг, квадрат).

Ковка может производиться в горячем и холодном состоянии.

Холодной ковке поддаются драгоценные металлы – золото, серебро; а также медь. Технологический процесс холодной ковки состоит из двух чередующихся операций: деформации металла и рекристаллизационного отжига. В современных условиях холодная ковка встречается редко, в основном в ювелирном производстве.

Горячая ковка применяется для изготовления различных изделий, а также инструментов: чеканов, зубил, молотков и т.п.

Материалом для горячей ковки являются малоуглеродистые стали, углеродистые инструментальные и некоторые легированные стали. Каждая марка стали имеет определенный интервал температур начала и конца ковки, зависящий от состава и структуры обрабатываемого металла. Температурные интервалы начала и конца ковки для углеродистых сталей приведены в табл. 9.1.

Таблица 9.1

Температурные интервалы начала и конца ковки

для углеродистых сталей

Марка стали | Температуры ковки, ºС | |

начала | конца | |

Ст 1 | 1300 | 900 |

Ст 2 | 1250 | 850 |

Ст 3 | 1200 | 850 |

Сталь У7, У8, У9 | 1150 | 800 |

Сталь У10, У12, У13 | 1130 | 870 |

Операции ковки. Различают ковку предварительную и окончательную. Предварительная (или черновая) ковка представляет собой кузнечную операцию обработки слитка для подготовки его к дальнейшей деформации прокаткой, прессованием и т.п. Окончательная (чистовая ковка) охватывает все методы кузнечной обработки, с помощью которых изделию придают окончательную форму.

Предварительные операции

Биллетирование – превращение слитка в болванку или заготовку: включает сбивку ребер и устранение конусности.

Рубка – применяется для отделения от основной заготовки негодных частей или для разделения заготовки на части.

Рубка производится в холодном и горячем состоянии. В холодном состоянии рубят тонкие и узкие полосы и прутки сечением 15…20 мм. Более толстые заготовки нагревают.

Схема рубки основана на действии деформирующей силы на малую площадь соприкосновения инструмента с заготовкой, а реакция этой силы со стороны нижней части распределена по большой поверхности заготовки, и пластической деформации здесь не возникает.

В зависимости от габаритов и формы заготовок используют способы рубки:

– с одной стороны – для тонких заготовок;

– с двух сторон, сначала осуществляется предварительная надрубка заготовки на 0,5…0,75 высоты, после кантовки на 180° проводится окончательная рубка;

– с трех сторон – для круглых и крупных заготовок, осуществляются две надрубки на глубину 0,4 диаметра заготовки с кантовкой на 120°, после второй кантовки на 120° проводят окончательную рубку;

– с четырех сторон – для крупных заготовок, после надрубки с четырех сторон в центре остается перемычка прямоугольного сечения, по месту которой производят разделение заготовки на части.

Основные операции

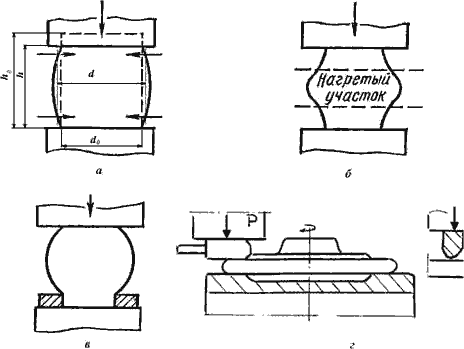

Осадка – операция обработки давлением, в результате которой уменьшается высота и одновременно увеличиваются поперечные размеры заготовок (рис. 9.2.а).

Осадку применяют для получения формы поковки, с целью уменьшения глубины прошивки, для обеспечения соответствующего расположения волокон в будущей детали (при изготовлении шестерней обеспечивается повышенная прочность зубьев в результате радиального расположения волокон), как контрольную операцию (из-за значительной деформации по периметру на боковой поверхности вскрываются дефекты).

При выполнении осадки требуется, чтобы инструмент перекрывал заготовку. Вследствие трения боковая поверхность осаживаемой заготовки приобретает бочкообразную форму, это характеризует неравномерность деформации. Повторяя осадку несколько раз с разных сторон, можно привести заготовку к первоначальной форме или близкой к ней, получив при этом более высокое качество металла и одинаковые его свойства по всем направлениям.

Рис.9.2. Схемы осадки и ее разновидностей

Средний диаметр заготовки определяется по формуле:

d = d0(h0/h)0,5

Осадке подвергают заготовки, для которых высота не превышает 2,5…3 диаметра. В противном случае возможен или продольный изгиб заготовки, или образование седлообразности.

Разновидностями осадки являются высадка и осадка разгонкой торца.

Высадка – кузнечная операция, заключающаяся в деформировании части заготовки (концевой части или середины).

Для проведения операции используют местный нагрев, например, в середине заготовки (рис. 9.2.б), или ограничивают деформацию на части заготовки кольцевым инструментом (рис. 9.2.в).

Осадка разгонкой торца позволяет уменьшить высоту и увеличить площадь ренее осаженной заготовки (рис. 9.2.г). Локализация деформации позволяет уменьшить усилие осадки.

Протяжка (вытяжка) – кузнечная операция, в результате которой происходит увеличение длины заготовки за счет уменьшения площади ее поперечного сечения.

Протяжка не только изменяет форму заготовок, но и улучшает качество металла. Операция заключается в нанесении последовательных ударов и перемещении заготовки, при этом между бойками во время удара находится только часть заготовки. После каждого обжатия заготовка продвигается на величину, меньшую, чем длина бойка (рис. 9.3.а).

Протягивать можно плоскими (рис. 9.3.а) и вырезными (рис. 9.3.б) бойками.

Рис. 9.3. Схемы протяжки и ее разновидностей

Разновидностями протяжки являются разгонка, протяжка с оправкой, раскатка на оправке.

Разгонка (расплющивание) – операция увеличения ширины части заготовки за счет уменьшения ее толщины (рис. 9.3.в).

Операция выполняется за счет перемещения инструмента в направлении, перпендикулярном оси заготовки.

Протяжка на оправке – операция увеличения длины пустотелой заготовки за счет уменьшения толщины ее стенки и уменьшения наружного диаметра (рис.9.3.г).

Протяжку выполняют в вырезных бойках (или нижнем вырезном 3 и верхнем плоском 2) на слегка конической оправке 1. Протягивают в одном направлении – к расширяющемуся концу оправки, что облегчает ее удаление из поковки. Оправку предварительно нагревают до температуры 160…200° С.

Раскатка на оправке – операция одновременного увеличения наружного и внутреннего диаметров кольцевой заготовки за счет уменьшения толщины ее стенок (рис.9.3.д).

Заготовка 5 опирается внутренней поверхностью на цилиндрическую оправку 6, устанавливаемую концами на подставках 7, и деформируется между оправкой и узким длинным бойком 4. После каждого обжатия заготовку поворачивают относительно оправки.

Протяжку с оправкой и раскатку на оправке часто применяют совместно. Вначале раскаткой уничтожают бочкообразность предварительно осаженной и прошитой заготовки и доводят ее внутренний диаметр до требуемых размеров. Затем протяжкой с оправкой уменьшают толщину стенок и увеличивают до заданных размеров длину заготовки.

Прошивка – операция получения в заготовке сквозных или глухих отверстий за счет вытеснения металла (рис. 9.4).

Рис. 9.4. Схемы прошивки (а,б), гибки (в),

штамповки в подкладных штампах (г)

Инструментом для прошивки служат прошивни сплошные и пустотелые. Пустотелые прошивают отверстия большого диаметра (400…900 мм).

При сквозной прошивке сравнительно тонких поковок применяют подкладные кольца (рис. 9.4.б). Более толстые поковки прошивают с двух сторон без подкладного кольца (рис. 9.4.а). Диаметр прошивня выбирают не более половины наружного диаметра заготовки, при большем диаметре прошивня заготовка значительно искажается. Прошивка сопровождается отходом (выдрой).

Гибка – операция придания заготовке или ее части изогнутой формы по заданному контуру (рис. 9.4. в).

Гибка сопровождается искажением первоначальной формы поперечного сечения заготовки и уменьшением его площади в месте изгиба (утяжка). Для компенсации утяжки в зоне изгиба заготовке придают увеличенные поперечные размеры. При гибке возможно образование складок по внутреннему контуру и трещин по наружному. Для избежание этого явления по заданному углу изгиба подбирают соответствующий радиус скругления. Радиус в месте изгиба не должен быть меньше полутора толщин заготовки.

Этой операцией получают угольники, скобы, крючки, кронштейны.

Скручивание – операция, заключающаяся в повороте одной части поковки вокруг общей оси по отношению к другой ее части под определенным углом.

Различают два случая:

– поворот на угол до 180 ° – для пространственной ориентации отдельных частей;

– многократное скручивание на 360 ° – для придания витого характера (используется как элемент украшения композиций решеток, перил, лестниц и т.д.).

К скручиванию относится и свивание нескольких тонких прутков (проволок) в шнуры.

При изготовлении небольшой партии поковок с относительно сложной конфигурацией применяют штамповку в подкладных штампах (рис.9.4.г). Подкладной штамп может состоять из одной или двух частей, в которых имеется полость с конфигурацией поковки или ее отдельных участков.

Технологический процесс ковки включает операции: резку исходной заготовки в требуемый размер, нагрев материала до требуемой температуры, формообразующую операцию, очистку заготовок от окалины, контроль поковки.

Точность и производительность резки определяется способом резки.

На практике обычно применяют нагрев в пламенной печи, как способ, не требующий дополнительных затрат.

Основная операция включает переходы: установку – снятие заготовки, формоизменяющую операцию (осадку, вытяжку, прошивку и т.д.).

Очистку поковок от окалины осуществляют в галтовочных барабанах, обдувкой стальной дробью, травлением в водных растворах серной или соляной кислоты.

При контроле поковок выявляют внешние и внутренние дефекты, проверяют соответствие геометрическим и функциональным техническим условиям.

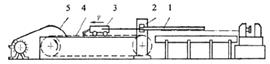

Лекция №6. Волочильное производство. Виды волочения. Сортамент продукции. Волочение труб, прутков, проволоки. Оборудование и инструмент. Технология волочения проволоки

Волочением называют пластическую деформацию при протягивании проволоки, прутка, профиля, трубы через сужающийся канал инструмента (волоки). Усилие растяжения, приложенное к выходящему из волоки концу изделия, расходуется на формоизменение заготовки и преодоление сил трения о канал волоки. Обжатие за проход ограничено прочностью выходящего конца изделия и, как следствие, обрывом металла. Характеристикой процесса служит вытяжка λ.

Волочение относится к холодной пластической обработке. Кроме формоизменения и вытяжки достигается упрочнение (наклеп) материала, улучшается качество поверхности и точность размеров.

Различают волочение на цепных станах (для получения труб, прутков и профилей ограниченной длины) и волочение на станах барабанного типа (для получения длинномерной продукции, например, проволоки).

Заготовки для волочения – это сплошные (катаные, прессованные) круглые и фасонные профили в бухтах или отрезках, бесшовные или сварные трубы. Готовые изделия волочильных цехов – это проволока диаметром от 0,01 до 6 мм, трубы диаметром до 400 мм, калиброванные прутки и профили, профильные (овальные, прямоугольные и т. п.) трубы.

Производительность процесса волочения определяется скоростью на выходе из волоки (скоростью волочения), вытяжкой за проход, затратами времени на начало процесса и замену инструмента.

Скорость волочения составляет 1–10 м/с для прутков, профилей и труб и до 50 м/с для тонкой проволоки. При таких скоростях скольжения неизбежны проблемы износостойкости волок, обеспечения качества поверхности изделий. Первостепенная роль при волочении принадлежит технологической смазке и управлению процессом трения. Радикальным средством уменьшения износа, повышения скорости и производительности является волочение в режиме гидро- или пластогидродинамического трения.

Перед волочением заготовку термически обрабатывают, удаляют с нее окалину и подготавливают ее поверхность для закрепления смазки. Термическая обработка снимает наклеп и обеспечивает получение оптимальной структуры. Смягчающий отжиг повторяют после 70–85 %-го обжатия для стали и 99 %-го для цветных металлов (меди, латуни). Окалину после термической обработки удаляют механическим, химическим, электрохимическим способами, а также одновременно несколькими способами. Механическая очистка состоит в периодическом изгибании полосы между роликами, обдуве дробью или песком. Такой способ малоэффективен для удаления прочной окалины, поэтому чаще применяют химический способ.

После травления заготовку промывают, на ее поверхность наносят подсмазочный слой путем желтения, омеднения, фосфатирования, известкования. При желтении на заготовку наносят тонкий слой гидроксида железа Fе(ОН)3, который вместе с нанесенной затем на него известью играет роль наполнителя для смазки. Фосфатирование состоит в нанесении пленки фосфатов марганца, железа и цинка. К пленке фосфатов хорошо прилипает смазка и коэффициент трения снижается до 0,04 – 0,06. Известкование в растворе нейтрализует остатки кислот и образует пленку наполнителя для смазки. Для волочения с большими обжатиями и давлениями рекомендуется омеднение заготовки в растворе купороса; коэффициент трения при этом равен 0,08 – 0,12. После нанесения покрытия заготовку сушат в камере при 300–350 оС.

Для увеличения производительности концы бухт сваривают электроконтактной сваркой. Это снижает потери времени на заправку заготовки в волоки до минимума.

Проволоку изготовляют на машинах многократного волочения с числом волок 5–22. За каждой волокой скорость проволоки увеличивается пропорционально вытяжке λ, достигая на выходе 40–50 м/с (на наиболее современных машинах). Автоматизированный электропривод позволил объединить в один непрерывный агрегат волочильную проволочную машину и установку для отжига проволоки «на проход». При производстве труб и прутков также стремятся объединить в один агрегат волочильную машину, механизмы для правки, резки, острения концов, установки оправок и т. д.

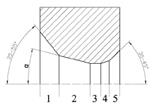

К волочильному инструменту относятся волоки и оправки. Канал волоки (рисунок 6.1) имеет следующие зоны: входную для облегчения ввода заготовки, смазочную и рабочую для ввода смазки и обжатия заготовки, калибрующий поясок, обратный конус и выходную зону для предохранения изделия от образования рисок и царапин. Основные характеристики волоки – это материал, угол a и ширина калибрующего пояска. Длина пояска составляет 0,4 – 1,0 длины рабочей зоны. Угол α обычно равен 6–15°.

1 – входная зона; 2 – смазочная зона; 3 – калибрующая зона; 4 – обратный конус; 5 – выходная зона

Рисунок 6.1 – Схема канала волоки

По диаметру изделий, мм, волочение подразделяется на толстое (3,5 – 1,5), среднее (1,6 – 0,25), тонкое (0,4 – 0,1) и тончайшее (0,02 – 0,008). Наибольшей износостойкостью обладают волоки из природных (до 2,4 мм) и синтетических (поликристаллических до 4,6 мм) алмазов, однако они нуждаются в интенсивном охлаждении. Размеры и форма канала стандартизованы. Алмазные волоки вставляют в оправы из латуни или бронзы и заливают легкоплавким сплавом. Для изделий диаметром 1 – 50 мм применяют в основном сборные волоки из обоймы с запрессованной в нее твердосплавной вставкой. Размеры и материалы вставок на основе карбидов вольфрама и кобальта стандартизованы.

Для мелкосерийного производства и производства труб диаметром до 300 мм применяют волоки из сталей У8 – У12, Х12М, ШХ15 и др.

В цепном волочильном стане (рисунок 6.2) передний конец прутка или трубы 1 проталкивается через волоку 2 и захватывается клещами каретки 3. Каретка сцепляется с пластинчатой цепью 4, перематываемой с помощью привода 5. На входной стороне стана имеется приспособление для подачи и удержания стержня оправки.

Рисунок 6.2 – Схема цепного волочильного стана

Скорости волочения на современных станах достигают 3–5 м/с, усилие волочения составляет 30–1500 кН, причем одновременно протягивается до трех заготовок. Недостатки цепных станов таковы: ограниченная длина изделий, большие затраты времени на подготовку к волочению очередной заготовки. Разработаны автоматизированные линии волочения прутков, в которых специальные захваты попеременно тянут заготовку через волоку без остановки процесса.

Технологическая схема применительно к получению проволоки показана на рисунке 6.3.

Рисунок 6.3 – Типовая технологическая схема волочения

Литература 1 осн. [9-15], 6 осн. [57-98], 7 доп [8-251], 9 доп [3-341].

Контрольные вопросы

1. Какие существуют виды волочения?

2. На каком волочильном оборудовании получают проволоку?

3. С какой целью при волочении применяют смазку?

4. Какие подготовительные операции проводят для реализации процесса волочения?

5. В чем заключаются особенности технология волочения на цепном стане?

6. Какой специализированный инструмент применяют при волочении труб?

| Manufacturing Home ПРОИЗВОДСТВО ПРОЦЕССЫ Литье металла Обработки металлов давлением Металлопрокат Металлическая ковка Экструзия металла Листовой металл Порошковые процессы | Чертеж металла – это производственный процесс, который формирует заготовку металла путем уменьшая его поперечное сечение. Это достигается путем проталкивания изделия через форму, (штамп), имеющий меньшую площадь поперечного сечения, чем рабочий.Этот процесс очень похож на выдавливание металла, разница заключается в приложении силы. В экструзии работа проталкивается через отверстие матрицы, где на чертеже протягивается. Основная концепция рисунка металла проиллюстрирована на следующем рисунке.

Многие из тех же факторов производства, что и экструзия металла, также присутствуют в рисунок по металлу. Как и при экструзии, угол матрицы, уменьшение площади и геометрия поперечных сечений – все важные соображения.Трение и его влияние на поток металла следует контролировать. Есть принципиальная разница между экструзией металла и практикой волочения металла на основе принципиальное различие между двумя процессами. Экструзия металла может обеспечить значительное уменьшение поперечного сечения. область, проталкивая материал через форму. В рисовании по металлу количество уменьшения поперечного сечения намного более ограничено, поскольку что металл протянут. Как и при экструзии, чем больше уменьшение площади поперечного сечения тем больше сила, необходимая для формирования работай.Когда необходимо усилие, чтобы протянуть заготовку через форму превышает предел текучести работы, она начнет поддаваться. Уступка работа таким образом нежелательна при производстве волочения металла. Теоретически максимально возможное уменьшение площади на основе предотвращение текучести работы, обычно составляет около 63%. В промышленном производстве На практике сокращение площади обычно составляет от 15% до 45%. Чтобы получить больше уменьшение площади поперечного сечения, работа может быть проведена через два или больше рисунков умирают последовательно.Для волочения металла часто используются круглые профили. Термин тяга используется для обозначения уменьшения диаметра вытянутой круглые сечения. В дополнение к конкретному уменьшению поперечного сечения рабочий материал и скорость, с которой продукт вытягивается, также имеют решающее значение эксплуатационные факторы при изготовлении по металлу. Процесс вытяжки металлаПроцесс волочения металла в обрабатывающей промышленности обычно выполняется холодный. Холодная обработка придаст вытянутому продукту точные допуски, благоприятная структура зерна, улучшенные свойства материала и хорошая поверхность финиш.Подготовка работы перед рисованием – важная часть операция. Иногда изделие сначала отжигают, чтобы извлечь материал из существующие стрессы. Далее очищаются рабочие поверхности. Общепромышленный Практика очистки металлических материалов включает дробеструйную очистку или погружение в некоторые из них, (обычно кислый), раствор. Затем работа промывается, чтобы удалить весь раствор, его также можно сушить при низкой температуре. После фазы очистки запасы могут быть обусловлены, это может включать в себя применение множества различных химические растворы на поверхность работы.Используемые специальные химические вещества зависят от производственной ситуации и рабочего материала. Главная причина поскольку эти кондиционирующие агенты помогают рабочей поверхности удерживать смазку необходимо для процесса. После подготовки заготовку направляют на один конец, что позволяет конец, который нужно вставить в матрицу. Затем этот конец механически захватывают. так что остальная работа может быть доведена до конца. В определенные моменты В процессе вытянутого изделия может потребоваться правка.Правильные валки могут использоваться как часть производственного процесса. Металлическая банка для рисования быть дискретным или непрерывным и может быть очень экономичным. эффективен для определенных приложений. В коммерческой отрасли этот процесс обеспечивает исходный материал для операций механической обработки и изготовления таких изделий как заборы, вешалки, гвозди, шурупы и болты. Игра для волочения металлической проволоки огромный рулон в обрабатывающей промышленности по производству кабеля и электропровод. Плашки для волоченияПлашки для волочения металла в обрабатывающей промышленности обычно изготавливаются из цементированные карбиды или инструментальные стали. Оправки для волочения труб часто изготовлен из материалов, аналогичных матрице. Иногда алмазные штампы используется для формирования очень тонкой проволоки. Поскольку работа пересекает плесень проходит через разные секции. Первая часть кубика – это колокол криволинейный проем. Эта область не контактирует с работой, но помогает фильтровать смазку в форму и обеспечивает адекватный ввод изделия в форму без повреждение кромок матрицы.Далее происходит формирование работы в подходе раздел. Подвод идет под углом вниз по площади поперечного сечения, соединяясь с следующий участок – опорная поверхность. Несущая поверхность, также известная как земля, держит точное геометрическое поперечное сечение на всем протяжении вытяжки. Это действует как операция калибровки, обеспечивая жесткие допуски. Последний раздел зона выхода, это круто изогнутый участок, похожий на зону входа. Зоны выхода используются для защиты вытянутой работы от краев матрицы.

Дефекты в чертеже металлаДефекты, возникающие при производстве волочения металла, аналогичны дефектам которые возникают при производстве методом экструзии. Управление потоком металла есть необходим для предотвращения дефектов. Характеристики формы и люфт трения a критический крен в процессе. Внутреннее растрескивание: Внутреннее повреждение может произойти в вытянутом состоянии. продукты, особенно вдоль средней линии.Это связано с неправильной подачей металла. создание высоких внутренних напряжений. Причины могут заключаться в больших углах матрицы или низком трении. Дефект поверхности: Дефекты поверхности могут быть самыми разными. соблюдается при производстве волочения металла. Швы, царапины и трещины все возможные дефекты на поверхности вытянутого изделия. Чрезмерное усилие на поверхности работы во время рисования (например, от трения), может быть причиной поломки. Кроме того, многие операции волочения металла выполняются с очень высокой скоростью, должны быть предусмотрены достаточно спроектированные зоны входа и выхода, чтобы избежать повреждение рабочего материала из штампа.Для получения более подробной информации о внутренняя поломка и поверхность дефекты видят дефекты выдавливания. Смазка на чертеже металлаСмазка – важный фактор при производстве по волочению металла, его применение может помочь контролировать силы и поток металла. Смазка будет также продлевает срок службы формы, снижает температуру и улучшает качество поверхности. В качестве смазочных материалов можно использовать различные мыла и масла. Металлами трудно рисовать, полимеры или мягкие материалы также могут использоваться в качестве смазок.Есть два основных методы нанесения смазки, часто используемые при производстве волочения металлов. Мокрое волочение В мокром волочении штампы и заготовки полностью погружен в смазку. Смазка в этом случае обычно какая-то масла с химическими добавками. Сухой рисунок Сухой рисунок наносит смазку на материал с помощью сальника. Сальник расположен перед формой и содержит смазку. В этом случае это может быть какое-то мыло.Работа проходит через коробку и собирает смазку перед входом в форму. Чертеж стержня и стержняРисунок стержня или стержня – это термин, используемый для обозначения одной из двух категорий рисунок по металлу. Чертеж стержня или стержня относится к рисованию работы большего поперечные сечения, в то время как волочение проволоки относится к формированию работы относительно меньший профиль. Из-за размера работы вытяжка стержней и стержней требует значительных усилий. более конечные длины материала, чем волочение проволоки.Этот тип процесса осуществляется как отдельная производственная операция. Вытягивание прутка или стержня обычно выполняется на волочильном станке. Скамья для рисования состоит из длинного стола, стойки для штамповки, содержащей форму, и тележки, используемой для захватить и нарисовать работу. Стенд штампа может содержать две или более форм, несколько штампов позволяют рисовать более одной детали за одну операцию. Скамейки для рисования различаются по размеру и могут достигать 100 футов в длину. Сила, используемая для вытягивания металла, проявляется гидравлически или механически. средства.При промышленном производстве использовалось тяговое усилие до 150 тонн.