Волочение металла: Волочение металла. Волочение проволоки. Технология волочения. Оборудование для волочения.

alexxlab | 28.11.2019 | 0 | Разное

Что такое волочение и особенности технологического процесса

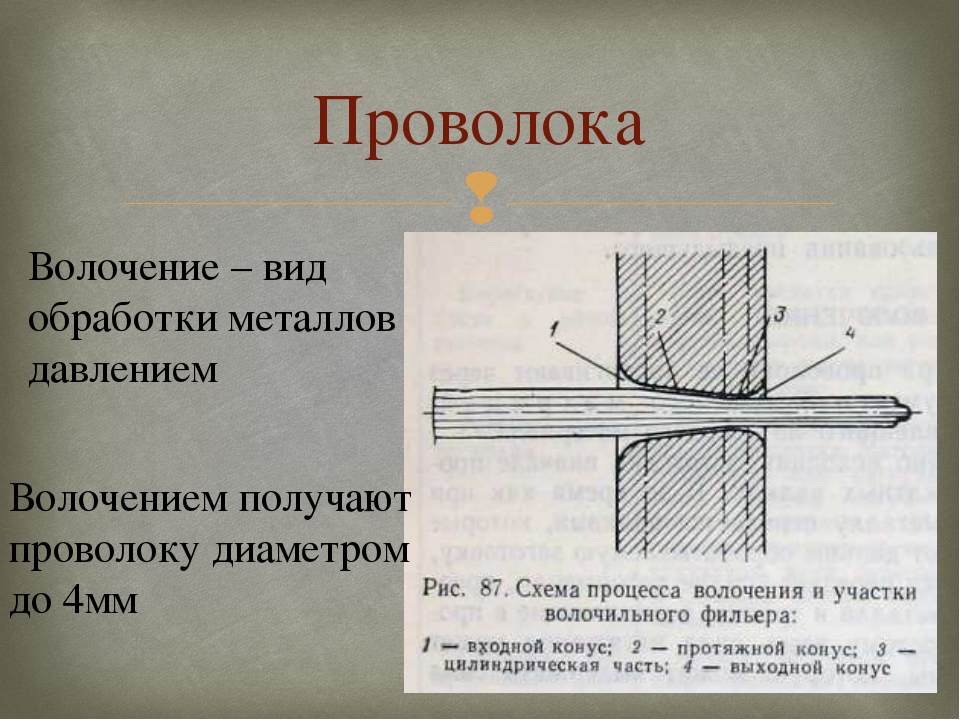

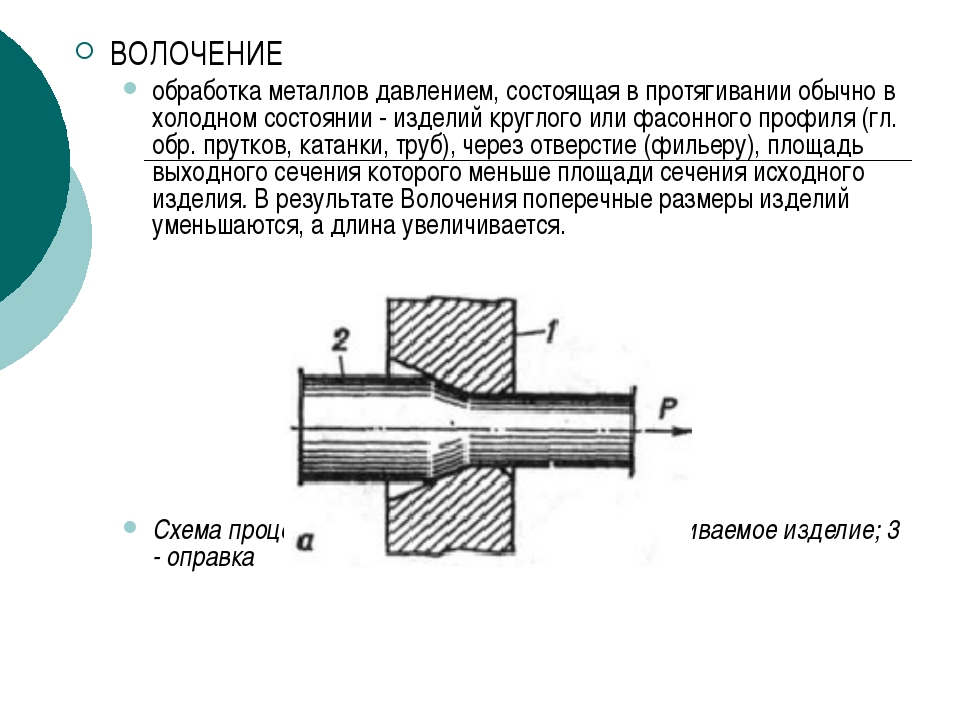

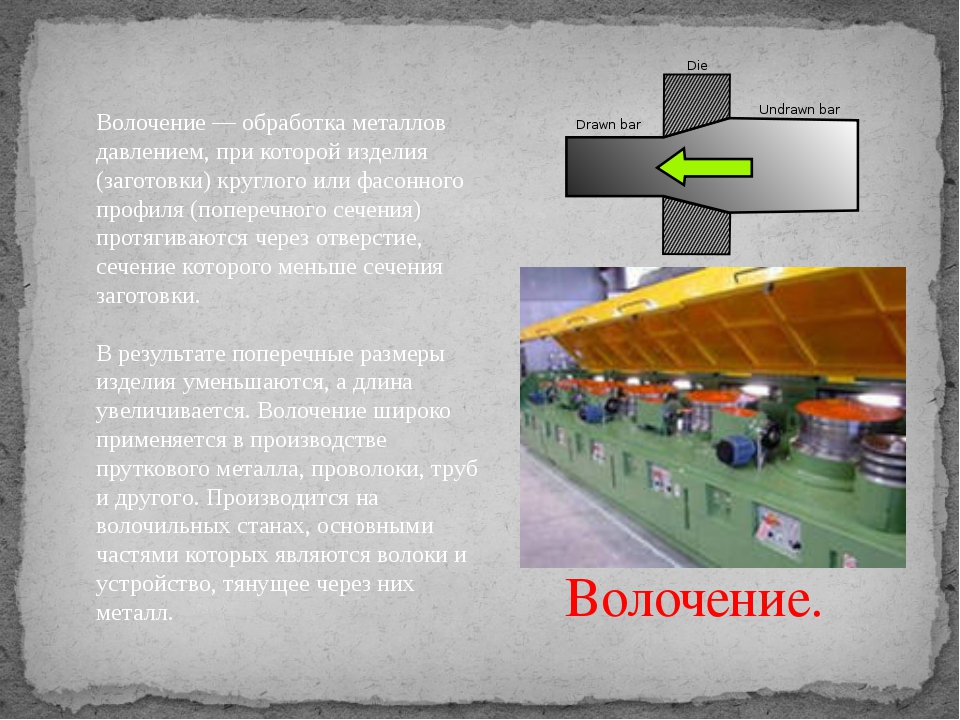

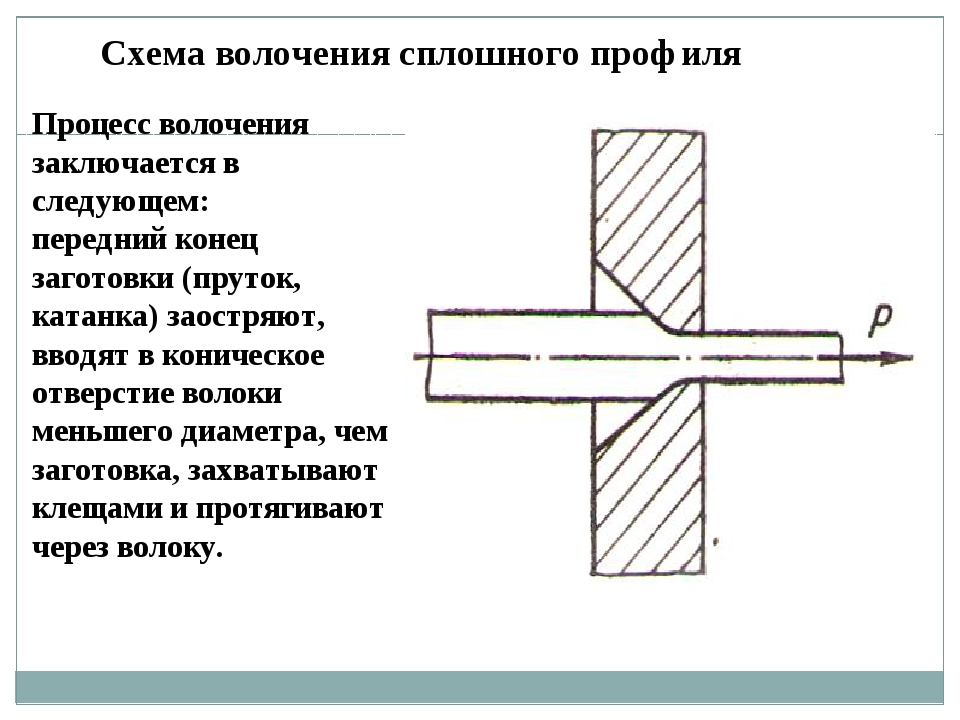

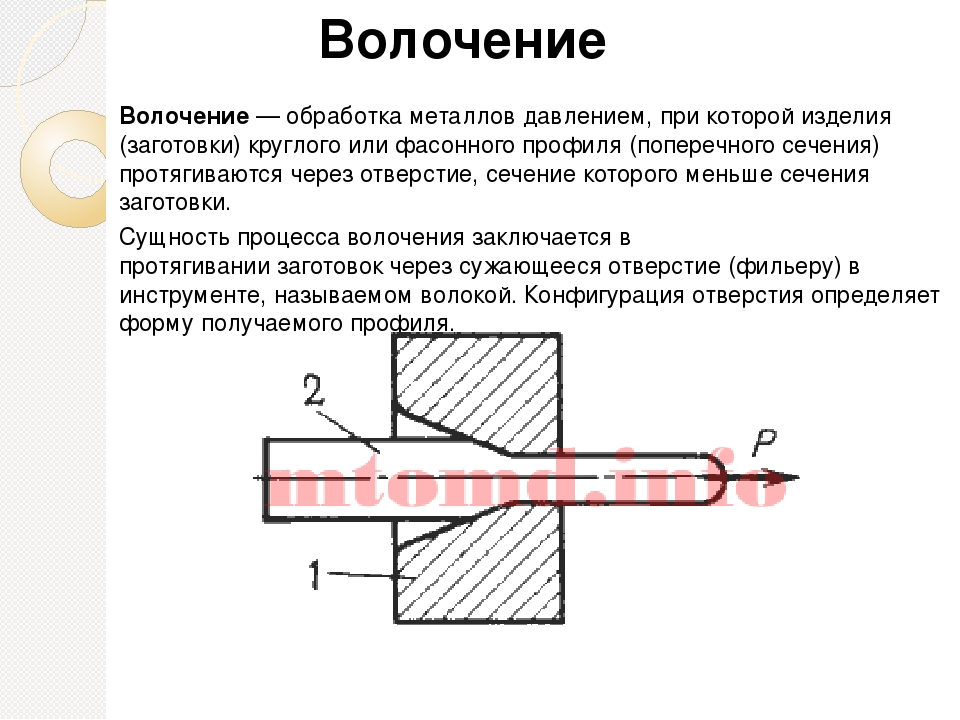

Процесс волочения является формой обработки металла под давлением, при котором заготовка с круглым или фасонным сечением протягивается сквозь отверстия с сечением меньшим, чем размер протягиваемой заготовки.

В итоге прокатка изменяет свое сечение в меньшую сторону, а длина, напротив, увеличивается. Технология активно используется во время изготовления металлической проволоки, труб и иного металлопрофиля. Работа осуществляется на волочильных станках.

Виды

Исходя из типа операции, можно выделить следующие технологии:

- Сухая – производится сквозь емкость с мыльным порошком.

- Мокрая – с использованием мыльной эмульсии.

Чистота обработки также влияет на вид:

- Черновая или подготовительная;

- Чистовая – финальная стадия, требуемая для создания необходимой формы, размера.

Кратность перехода определяет:

- Однократный;

- Многократный – предполагается несколько заходов через станок одной детали.

Исходя из параллельности выполнения работы:

- Однониточные;

- Многониточные – участвует сразу несколько деталей.

Подвижность волок:

- Неподвижная;

- Вращающаяся.

Нагрев также влияет на технологию обработки:

- Холодная;

- Горячая.

Способы

Различают следующие варианты обработки:

- Барабанное – проволока, трубы, профили формируются на оборудовании барабанного типа.

- Беззавивочное – предполагает проталкивание детали передним концом вперед. Захватка заранее не изготавливается.

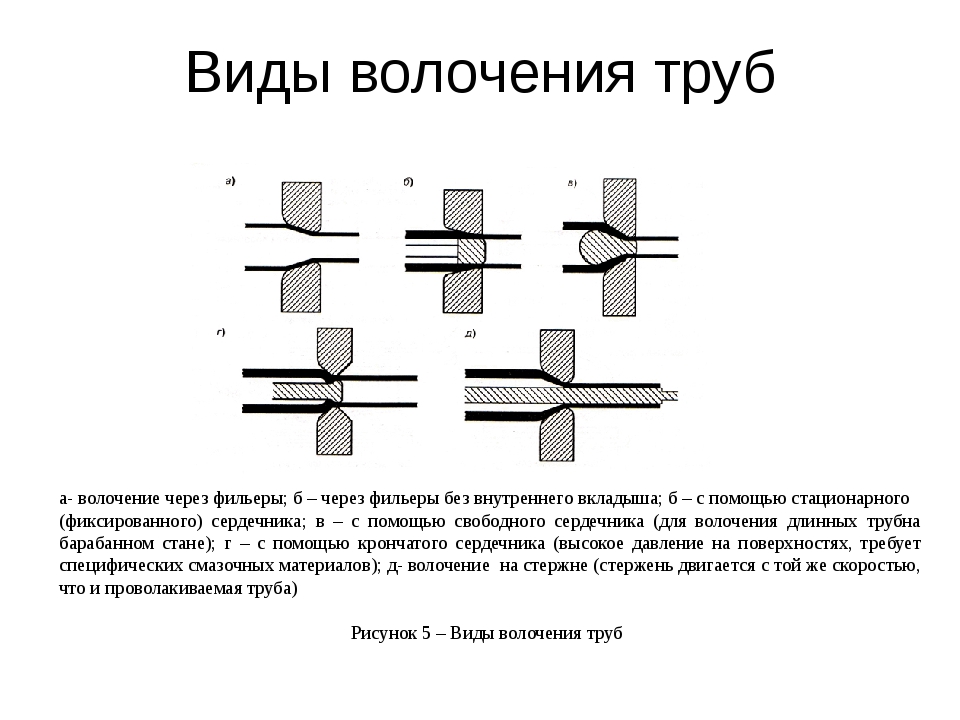

- Безоправочное – внутренние поверхности заготовки не обладают контактом с технологическим инструментом. Зачастую осуществляется в 2 волоки.

- Бухтовое – обработка труб из заготовок, собранных в бухты или же после волочения протянутые трубы сматываются в бухты. Способ предполагает работу как с оправочным, так и безоправочным волочением.

- Гидродинамическое – используются комбинированные волочильные устройства. Достаточно сложный технологический процесс наложил определенные ограничения на использование в широкой промышленности. Используется лишь в исключительных ситуациях.

- Длиннооправочное – пропускание заготовки сквозь волоки, имеющие длинные подвижне недеформируемые оправки, которые впоследствии извлекается.

- Мокрое – предполагает погружение волок в жидкие смазки.

- На деформируемых оправках – протягивание деталей сквозь оборудование с длинными подвижными оправками, которые деформируются формируемой деталью.

- За закрепленных оправках – относится к числу наиболее используемых способов.

- На самоустанавливающихся оправках – обрабатываются внутренние поверхности заготовок незакрепленными самоустанавливающимися оправками, которые удерживаются путем уравновешивания прикладываемых усилий.

- Волочение проволоки – одна из самых древних технологий обрабатывания металлов с помощью давления. Для смазки применяется жидкая смазка или эмульсия.

- Профилировочное – протягивание трубы, имеющей некруглую (фасонную) форму.

- Стержневое – вводится стержень в трубные заготовки для последующего ее протягивания совместно с ним. После прохождения волок стержень извлекается.

- Ультразвуковое – наложение деталь ультразвукового излучение. Способствует снижению сопротивления деформации и коэффициента трения.

- Электропластическое – протягивание труднодеформируемого сплава.

Технология волочения проволоки

Операция волочение, в сравнении с прокатом, способна обеспечить в несколько раз большую чистоту поверхности. Помимо этого заготовки обретают лучшие механические характеристики, что свидетельствует об укреплении конечного изделия.

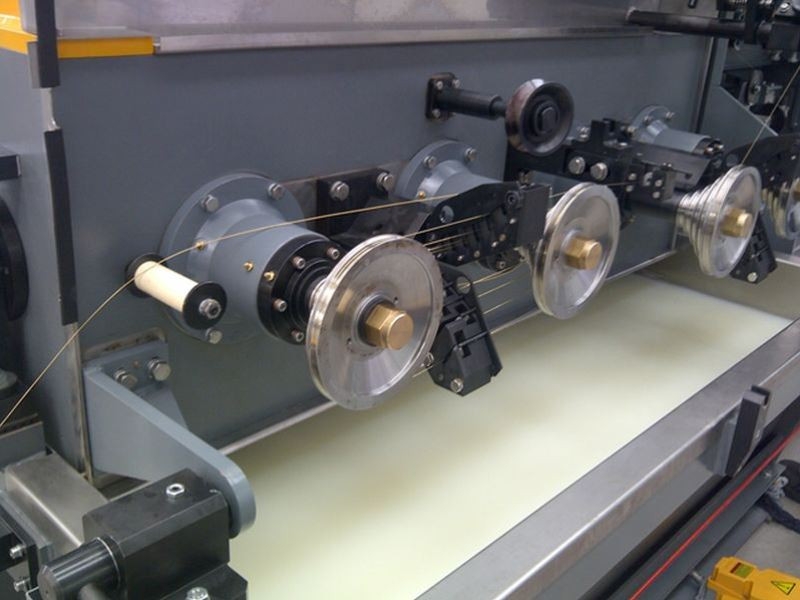

Необходимо отметить, что современное технологическое оборудование способно гарантировать высокую производительность. В настоящее время волоки способны функционировать на высокой скорости без возникающих нарушений. При этом результат может достигать 60 м/с, с учетом высокой степени обжатия изначальных заготовок.

При этом результат может достигать 60 м/с, с учетом высокой степени обжатия изначальных заготовок.

Основные этапы

Процесс предполагает проведение нескольких стадий:

- Травление исходников. Применяется сернокислый раствор, нагреваемый до 50°С. Требуется для увеличения срока эксплуатации матриц путем удаления окалин.

- Отжиг. Выполняется для повышения пластичности и формирования мелкозернистости.

- Удаление остатков сернокислого раствора путем промывки и нейтрализации.

- Заострение концов с помощью молота.

- Проведение процедуры протягивания.

- Отжиг.

После основной технологии обработки проволока может быть подвергнута дополнительным – рез, оправка, торцевание и т.д. Представленное видео, поможет наглядно понять технологию и сущность операции.

Особенности процедуры

Рассматриваемая технология, как считают специалисты, имеет единственный значительный недостаток – незначительная деформация проволоки. Объясняется это тем, что уровень деформационных усилий ограничен степенью прочности детали, к которой приложены определенные станком усилия.

Исходный материал для волочения – непрерывные отлитые, спрессованные, скатанные заготовки из цветного или черного металла, а также углеродистые и легированные стали. Высокий уровень качества можно достичь в случае с исходным сырьем с определенной микроструктурой.

Раньше стальная проволока обрабатывалась патентированием – нагревом, при температуре которого происходила аустенизация и экспозиции в соляных или свинцовых расплавах. Выдержка производилась примерно при 500°С.

4

Какое оборудование применяется

При волочении медной и стальной проволоки используется оборудование именуемое станом, в котором основным элементом является так называемый «глазок» или волока. Ее сечение всегда меньше, чем размеры поперечного сечения пропускаемых сквозь нее заготовок.

В современных условиях в промышленности используется оборудование 2 видов, отличающихся тянущими механизмами:

- Станок, в котором готовое изделие сматываются в барабан. Этим создаются тяговые усилия.

- Станок, предполагающий движение готового изделия прямолинейно.

Оборудование 2 типа чаще всего используется при волочении трубных изделий, не требующих сворачивания в бухту. В основном проволока и трубы малого сечения производятся на станках с барабанными механизмами. Они, исходя из своей конструкции, бывают:

- Однократный;

- Многократный – предполагающий скольжение или без такового, а также с использованием принципа противонатяжения заготовки.

Самая простая конструкция у однократного оборудования. Технологический процесс предполагает протягивание проволоки в 1 проход. При работе на многократном станке катанка может пройти два или три прохода.

Любой волочильный станок имеет главный рабочий орган – фильеру, которая создается из твердого металлокерамического сплава. Подобные металлы отличаются повышенной твердостью, высокой стойкостью к истиранию и низкой вязкостью. В некоторых ситуациях фильеры могут изготавливаться из технических алмазов, что дает определенные преимущества при обработке сложных металлов.

Фильеры размещены в прочных и вязких стальных обоймах – волочильной доске. Пластичная обойма не способна оказать существенное давление на фильеру, но в то же время значительно понижает растягивающие напряжения, возникающие при работе.

Современные предприятия зачастую применяют сборные волоки, позволяющие с большей эффективностью проводить процессы. Помимо этого уменьшается расход электроэнергии, а КПД повышается до 30%.

Как подготавливаются металлические заготовки

Добиться качественного изделия, работая на волочильном оборудовании, можно только если предварительно необходимым образом подготовить заготовку. Она предполагает удаление окалины. Для этого применяются следующие способы обработки:

- Механическая;

- Химическая;

- Электрохимическая.

Наиболее дешевым и простым методом является механическая очистка. Она в основном используется для очистки заготовки из углеродистой стали. Во время обработки катанка изгибается в различные стороны. При этом по поверхности работают механические щетки.

Технология химической очистки более сложная и трудоемкая. Для этого может применяться соляная или серная кислота. При этом волочильщик должен обладать соответствующей квалификацией для выполнения подобной работы. Однако этот метод незаменим, если требуется волочить проволоку, сделанную из нержавеющей или высоколегированной стали. После влияния химических растворов поверхности заготовок тщательно промывают.

Суть электрохимического метода заключается в травлении в электролитическом растворе. Исходя из особенности материала и условий он может быть анодным и катодным.

Волочение – это… Что такое Волочение?

ВОЛОЧЕНИЕ — ВОЛОЧЕНИЕ, способ обработки металла давлением, при котором заготовка, полученная прокаткой или прессованием, для уменьшения размеров сечения протягивается через отверстие канал волоки (фильеры) с плавно уменьшающимся сечением. Волочение возникло… … Современная энциклопедия

Волочение — вид обработки металла давлением, когда металл протягивается через ряд постепенно уменьшающихся отверстий в пластинах их твердой стали (волочильных досках). См. также: Обработка металлов давлением Финансовый словарь Финам … Финансовый словарь

волочение — тяга, вытягивание, протягивание, прокатка; калибрование Словарь русских синонимов. волочение сущ., кол во синонимов: 4 • вытягивание (26) • … Словарь синонимов

Волочение — ВОЛОЧЕНИЕ, способ обработки металла давлением, при котором заготовка, полученная прокаткой или прессованием, для уменьшения размеров сечения протягивается через отверстие канал волоки (фильеры) с плавно уменьшающимся сечением.

ВОЛОЧЕНИЕ — протягивание катаных или прессованных металлических заготовок круглого или фасонного профиля (главным образом прутков, катанки, труб) через отверстие волоки для уменьшения их поперечного сечения или придания им более точных размеров и гладкой… … Большой Энциклопедический словарь

ВОЛОЧЕНИЕ — ВОЛОЧЕНИЕ, волочения, мн. нет, ср. 1. Действие по гл. волочить. 2. Изготовление проволоки посредством протягивания металла через ряд суживающихся отверстий (тех.). Толковый словарь Ушакова. Д.Н. Ушаков. 1935 1940 … Толковый словарь Ушакова

волочение — ВОЛОЧИТЬ, очу, очишь и очишь; окший; несов., кого что. Толковый словарь Ожегова. С.И. Ожегов, Н.Ю. Шведова. 1949 1992 … Толковый словарь Ожегова

волочение — Пластич. деформация металла, заключающ. в протягивании заготовки через отверстие волоки, размеры к рого меньше размеров поперечного сечения заготовки. Различают в.: черновое (заготовительное) и чистовое (заключит. операция для придания готовому… … Справочник технического переводчика

ВОЛОЧЕНИЕ — протягивание без нагрева металлических заготовок (из стали или цветных металлов) круглого и фасонного профиля за один или нескольких переходов через ряд постепенно уменьшающихся отверстий (фильер) из твёрдых сплавов. Площадь выходного сечения… … Большая политехническая энциклопедия

Волочение — Эту статью следует викифицировать. Пожалуйста, оформите её согласно правилам оформления статей … Википедия

Волочение — [drawing] пластическая деформация металла, заключающаяся в протягивании заготовки через отверстие волоки, размеры которого меньше размеров поперечного сечения заготовки. Различают волочение: черновое (заготовительное) и чистовое (заключительная… … Энциклопедический словарь по металлургии

Услуги волочения проволоки из стали и цветных металлов

Процесс изготовления проволоки способом волочения представляет собой деформацию металла под давлением.

- Металлическую заготовку протягивают через волоку.

Это специальное оборудование с сужающимся отверстием – фильерой. Диаметр отверстия фильеры должен быть меньше, чем размер сечения заготовки. Внутри волоки металл преобразуется. При этом повышается его прочность.

Во время протягивания исходного материала сквозь фильеру, уменьшается его диаметр и увеличивается длина. Услуга волочения проволоки позволяет изготовить изделие с размером сечения от 0,002 до 4 миллиметров, добиться максимальной гладкости поверхности.

Протягивание проволоки через волоку может выполняться:

- Холодным способом, без нагревания металла

Холодное волочение стальной проволоки производят на специальных волочильных станках, на которых можно получить несколько обжатий в течение одного цикла. Благодаря уникальной технологии, проволока не проскальзывает во время протаскивания.

В качестве заготовки, кроме проволоки, используют прокат сортовой, горячекатанные прутки и трубы. Иногда, чтобы получить изделие нужного диаметра, требуется повторить процедуру волочения несколько раз.

Протягивание труб, прутков с разным сечением через волоку делают с целью калибровки, достижения точных размеров.

2.Один из важных этапов производства проволоки волочением – отжиг.

Он нужен для того, чтобы снять напряжение металла, которое непременно возникает во время его протяжки через волоку. Процесс отжига происходит на специальном оборудовании. Участки проволоки нагревают с помощью переменного тока.

Услуги волочения заказывают для электротехнической, строительной, электронной сферы машиностроения.

Современное волочильное оборудование позволяет выполнять:

- волочение

- отжиг

- травление проволоки из меди, стали, никелевого, медно-никелевого сплава, алюминия нужного диаметра

- производить свивку конструкции

Стоимость работ по волочению металла или вырубки металла зависит от сложности заказа, его объёма. Индивидуально подходим к каждому заказчику.

Индивидуально подходим к каждому заказчику.

Методы волочения металлов (стр. 1 из 2)

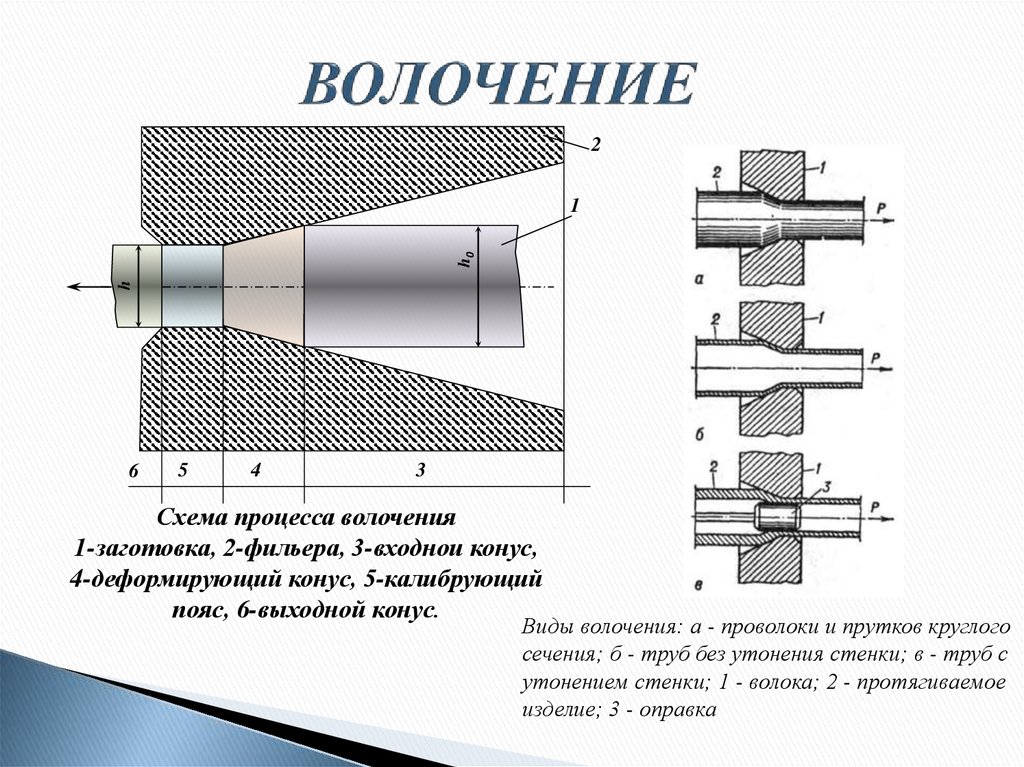

Волочением называется способ обработки металла давлением, при котором обрабатываемый металл в виде полосы с одинаковым поперечным сечением вводится в канал волочильного инструмента и протягивается (проволакивается) через него. Этот канал имеет поперечные сечения, одинаковые по своей форме или близкие к форме поперечного сечения протягиваемого металла, но плавно уменьшающиеся от места входа металла в инструмент к месту его выхода. Выходное сечение канала всегда меньше поперечного сечения протягиваемой полосы. Поэтому последняя, проходя через волоку, деформируется и изменяет свое поперечное сечение, принимая после выхода из волоки форму и размеры наименьшего сечения канала. Длина полосы при этом увеличивается прямо пропорционально уменьшению поперечного сечения. Перед волочением на специальном станке заостряют передний конец полосы, предназначенной для обработки, с таким расчетом, чтобы конец легко входил в волоку и частично выходил с ее противоположной стороны. Этот конец захватывают специальным механизмом и протягивают.

Схемы основных методов волочения показаны на рисунке. Чтобы уменьшить внешнее трение, между поверхностями протягиваемого металла и волочильного канала вводят смазку. Это уменьшает расход энергии на волочение, способствует получению гладкой поверхности у протягиваемого металла, сильно уменьшает износ самого канала и позволяет осуществлять процесс с повышенными степенями деформации.

Для уменьшения внешнего трения и повышения стойкости канала часто применяют метод волочения с противонатяжением. Сущность его заключается в следующем. К протягиваемому металлу со стороны входа его в волоку прикладывают силу, направленную в сторону, противоположную движению металла, и потому называемую противонатяжением. От этого в полосе еще до ее входа в волочильный канал в осевом направлении создаются растягивающие напряжения. Они вызывают, как это будет доказано далее, уменьшение давления металла на стенки канала, что, естественно, увеличивает стойкость последнего. Этот

Этот

метод имеет и некоторые недостатки, отмеченные далее, и потому не всегда применятся.

В большинстве случаев металл, обрабатываемый волочением, предварительно не нагревают: он входит в волочильный канал при комнатной температуре, а образующееся в канале тепло деформации и внешнего трения отводят, непрерывно омывая волоки охлаждающей эмульсией, водой, или окружающим воздухом. При таком холодном волочении с надлежащей смазкой и инструментом протянутый металл имеет гладкую блестящую поверхность и достаточно точные размеры поперечного сечения.

В некоторых специальных случаях, когда деформируемый металл обладает недостаточной пластичностью, при комнатной температуре или высоким сопротивлением деформированию, волочение ведут в предварительно нагретом состоянии. Например, при волочении цинковой проволоки для увеличения пластичности заготовки ее предварительно подогревают до 80—90°, погружая моток в нагретую воду. В очаге деформации температура проволоки доходит до 120—150°, т. е. до температуры, при которой образуется максимальное количество систем скольжения.

При волочении вольфрама и молибдена, имеющих при комнатной температуре особо высокую сопротивляемость пластическому деформированию, их предварительно нагревают до 700—800°, пропуская протягиваемый металл через нагревательную камеру, установленную перед волокой.

В настоящее время намечается применение процесса горячего волочения при протяжке профилей сложных форм и для уменьшения сопротивления деформированию в тех случаях, когда это допускается требованиями к поверхности, механическим свойствам и точности размеров поперечного сечения.

Из приведенных схем волочения следует, что все они обладают тремя следующими, отличающими их от прочих видов обработки металлов давлением признаками:

а) линейные размеры поперечных сечений протягиваемого металла могут уменьшаться до заданных величин во всех направлениях одновременно;

б) возможность получить не изменяющийся по длине полосы как сплошной, так и полый профили почти любой формы и таких чиненных размеров его поперечного сечения, какие позволяет техника изготовления волочильных каналов,

в) величина деформации за один пропуск ограничивается максимально допустимым напряжением растяжения, возникающим в поперечном сечении протягиваемого металла у выхода из очага деформации.

Естественно, что это не ограничивает величины суммарной деформации между отжигами, которой может быть подвергнут металл, обрабатываемый волочением Путем ряда последовательных протяжек можно получить суммарную деформацию любой величины, в зависимости от пластических свойств протягиваемого металла

Волочение применяется

1. Для производства профилей большой длины, но сравнительно малых и очень малых сечений различных форм с отношением ширины к толщине поперечного сечения, не превышающим примерно 12. Такое изделие называется проволокой.

Вследствие большой длины проволоку либо свертывают в мотки, либо наматывают на катушки Волочением можно получить проволоку диаметром до 6—8 мм. Для дальнейшего уточнения приходится применять процессы, не требующие волок, например процесс равномерного растяжения, рассмотренный в конце настоящей главы, процесс электролитического растворения периферийных слоев.

2 Для производства профилей средних и больших сечений разных форм с отношением ширины к толщине поперечного сечения, не превышающим примерно 20, а также и в том случае, когда требуется получить сечение с минимально возможными отклонениями от заданных размеров или чистую и гладкую поверхность Такие профили обычно протягивают до небольшой длины (5—6 м) и не смешивают

3 Для производства полых профилей (труб) разных форм и сечений и, особенно, тонкостенных Волочением получают трубки диаметром до 0,5 мм, а иногда и тоньше.

Процесс волочения принято характеризовать следующими основными показателями:

а) вытяжка;

б) коэффициент уменьшения сечения;

в) относительное обжатие,

г) относительное удлинение;

д) съем и

е) коэффициент съема.

Каждый из этих показателей в разных математических выражениях, приведенных в табл., связывает поперечные сечения деформируемою металла до и после процесса и этим до некоторой степени характеризует степень деформации в рассматриваемом процессе Поэтому все перечисленные показатели связаны между собой точными геометрическими соотношениями, основанными на законе практического постоянства объема при пластических деформациях, также указанными в табл. . В практических расчетах часто применяют показатель 5 — «относительное обжатие», представляющих собой, как это указано в табл., отношение уменьшения поперечного сечения протягиваемого металла к начальному поперечному сечению (до протяжки). Применение этого показателя при волочении, а также и при других процессах обработки металлов давлением, перенесенное из теории упругих деформаций, нельзя считать достаточно теоретически обоснованным

. В практических расчетах часто применяют показатель 5 — «относительное обжатие», представляющих собой, как это указано в табл., отношение уменьшения поперечного сечения протягиваемого металла к начальному поперечному сечению (до протяжки). Применение этого показателя при волочении, а также и при других процессах обработки металлов давлением, перенесенное из теории упругих деформаций, нельзя считать достаточно теоретически обоснованным

Если мысленно разделить любой процесс волочения на несколько этапов и соответственно разделить на части полное уменьшение поперечного сечения протягиваемой полосы за рассматриваемый процесс, то становится очевидной необоснованность определения степени деформации конечного и любого промежуточного этапа процесса путем отнесения уменьшения сечения полосы на этом участке к начальному сечению первого этапа, а не к начальному сечению рассматриваемого этапа. Иначе говоря, если начальные сечения каждого из этапов обозначить через 5Н ; 5г,

, то степень деформации m-го этапа логичнееопределить по отношению

чем по отношению-Между тем, применяя показатель «обжатия» для всего процесса

в виде выражения

степень деформации на каждом этапеучитывают по второму, менее обоснованному отношению. При этом получаются заниженные результаты как для каждого участка, так и общей степени деформации, потому что

Необоснованность применения показателя «обжатия» становится особенно заметной при сравнении больших пластических деформаций Пусть для примера сравниваются процессы с обжатиями в 98 и 99% На первый взгляд может показаться, что эти процессы по степени деформации почти одинаковы (отличаются всего на 1 %). Между тем, если определить вытяжку для обоих процессов по формуле, приведенной в табл.

, станеточевидным, что вытяжка при втором процессе вдвое больше, чем при первом, так как:

Поэтому обе рассматриваемые степени деформации считать близкими нельзя.

Если сравнить обжатия еще большей величины, то разрывы полечатся еще более заметные.

Рассуждая так же, можно считать недостаточно обоснованным и применение показателя «съем»

являющегося аналогом показателя «обжатие» и показателя «удлинение», который в отличие от показателя 5 дает завышение степени деформации Только в области упругих деформаций металлов, имеющих, как известно, весьма небольшие относительные значения, в итоге практически получаются одни и те же величины, независимо от того, отнесена разность сечений к начальному или конечному сечению.Модернизация процесса волочения проволочного изделия

АННОТАЦИЯ

В данной статье освещены теоретические вопросы (приоритетные пути развития волочения, современные инновационные методы) производства проволок и изделий различных профилей методом волочения.

При производстве проволок волочением из заготовок обращено особое внимание на разнообразие и механические свойства применяемых материалов. Освещены задачи каждой зоны волочильной матрицы. Приведена математическая модель расчета определения длины производимой проволки на основании размеров исходной заготовки.

ABSTRACT

This article highlights the theoretical issues (priority ways of development of drawing, modern innovative methods) production of wires and products of various profiles by the method of drawing.

In the production of wires drawing from blanks, special attention is paid to the diversity and mechanical properties of the materials used. The tasks of each zone of the drawing die are covered. A mathematical model for calculating the determination of the length of the produced wire based on the dimensions of the original piece is given.

Ключевые слова: волочение, пластическая деформация, винтовочный рельеф, волок, матрица, филлер, стан, пруток, проволока, выходной конус, выходная зона, рабочий канал, тождество, структура, UPCAST, ВСК-13.

Keywords: dragging, plastic deformation, rifle relief, die, matrix, filler, mill, bar, wire, output cone, exit zone, working channel, identity, structure, UPCAST, VSK-13.

Волочение – специальный способ обработки металлов пластическим деформированием, при котором под действием деформирующей силы уменьшается площадь поперечного сечения и увеличивается длина изделия. Способ относится к обработке металлов давлением.

Пластическая деформация – растяжение или сужение металла под действием внешней силы.

Волочильная машина предназначена для получения различных профилей из углеродистых сталей и цветных металлов. Возможности этих машин зависят от способности, мастерства волочильщика. Поэтому машина получила название «Волочильный стан».

Волочильный стан – это оборудование, которое волочильщик проволоки использует в своей профессиональной деятельности.

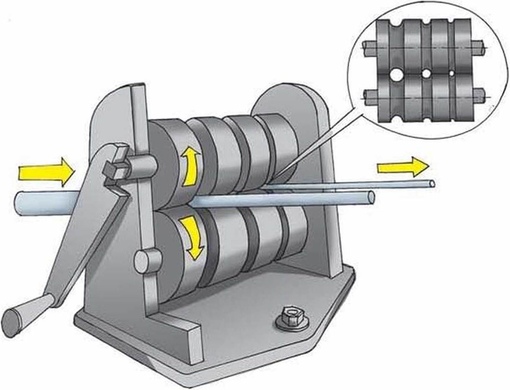

Для обработки металла посредством волочения служат станки, на которых и осуществляется сама технология волочения. С помощью данного оборудования металлические заготовки подвергаются обработке, состоящей в том, что их как бы протягивают через отверстия волоки матрицы. Размеры этих отверстий значительно меньше размеров заготовок, т. е. их сечений. Заготовки, проходя через волоки, расположенные в кратности, обжимаются. В связи с их обжатием изменяется их форма и сечение, что ведет к увеличению их длины (рис. 1).

Рисунок 1. Процесс волочения

Обработка металлов таким методом для производства деталей с круглым и фасонным сечением имеет ряд положительных характеристик: высокую точность профиля, чистоту поверхности. А при производстве методом холодного волочения имеются еще и дополнительные преимущества: увеличение предела текучести; прочности; твердости протягиваемой заготовки.

Многие сферы промышленности и народное хозяйство широко применяют продукцию волочильного производства.

Методы волочения используются:

при получении проволоки минимального диаметра 5 мкм;

при изготовлении тонких труб, труб диаметром макс.

Современные станы для обработки металлических деталей методом волочения достаточно совершенны.

Они на сегодня: с повышенной производительностью; хорошим качеством поверхности выпускаемого продукта; с увеличенной стойкостью волок; с улучшенными условиями техники безопасности.

Современная контрольно-измерительная техника позволяет четко выполнять процессы волочения, в значительной мере уже автоматизированные.

Волоки с высокой стойкостью обеспечивают достижение значительного увеличения скорости и волочение проволоки сверхтонкого диаметра. Очень жесткие требования предъявляются к точности размеров диаметра проволоки.

Современные волочильные станы по производству медной проволоки методом волочения представляют собой целые комплексные линии- UPCAST, в составе которых имеется оборудование, обеспечивающее исполнение операций по производству проволоки из различных медных сплавов. Протягиваемый материал, который будет подвергаться волочению, проходит ряд технологических подготовительных операций или тепловую обработку. Это обусловлено будущим назначением проволоки.

Проволока должна быть соответствующим образом подготовлена к волочению. Она должна быть протравлена, может быть с защитным покрытием, подвергнута горячей и холодной промывке, просушке.

После выполнения вышеназванных этапов по подготовке к волочению проволоку передают на волочильный участок производства. В зависимости от цели использования проволока после волочения или термически обрабатывается, или промасливается, увязывается или пакуется. Она передается на больших бобинах или катушках.

По виду структуры волочильной матрицы и типов износа волоки в процессе эксплуатации их материал и конструкция разные. Волоки для волочения из цветных материалов, в частности медного прутка проволоки, имеют определенную конструкцию. Они изготавливаются из твердых сплавов. Например, победит, технический алмаз (ND), монокристалл (SSCD) и поликристалл (PCD). Выбор данных материалов позволяет повысить износостойкость рабочих поверхностей волоки матрицы.

Рисунок 2. Конструкция волоки матрицы

Конструкция волоки матрицы состоит из пяти зон. Входная часть канала обеспечивает подачу смазывающей и охлаждающей жидкости и прутковой заготовки в зону, обжимающую рабочий конус и рабочий канал. Плавный переход к началу рабочего конуса предназначается для беспрепятственного перехода прутковой заготовки в рабочий канал через рабочий конус. Угол входа волоки стандартизован и равен 600, длина 0,1-0,3 от высоты h [1; 2], т. е. l = (0,1–0,3) h мм.

Рабочий конус волоки матрицы – основная часть волоки матрицы, необходимая для деформации прутка. Угол рабочего конуса матрицы равен 12-200, длина l=(0,4–0,6) h [1; 2]. Характеристики рабочего канала (калибрующей части) волоки матрицы определяют качество поверхностного слоя и диаметр получаемых изделий. Обычно его длина составляет 20-30% от номинального размера диаметра [1].

Выходная зона канала волоки матрицы – это часть поверхности с пологолежащими шероховатостями, необходимой для плавного выхода проволоки из рабочей части канала. Поверхность рекомендуется обработать пластическим деформированием с нанесением винтовочного рельефа.

На выходе прутки вытягиваются из волоки матрицы. Высота выхода должна быть выбрана из возможностей обеспечения втягивающей силы, создаваемых в осевом направлении прутка.

Точка контакта, где пруток соприкасается с рабочей поверхностью конуса, очень важна для процесса волочения. В большинстве случаев практика показывает, что контакт имеет место между 0,33-0,66 от высоты поверхности рабочего конуса, что обеспечивает благополучную деформацию металла прутка. Кольцо видного износа в первую очередь появляется в зоне под точкой вхождения [2]. Точка контакта прутка с волоки матрицы приставляется на рис. 3.

Рисунок 3. Точка контакта проволоки, с волоки матрицы поверхности рабочего конуса

Точка контакта проволоки, с волоки матрицы поверхности рабочего конуса

При выборе материала волоки матрицы необходимо учитывать его твердость, теплопроводность и сопротивление радиальному деформированию. Сравнения физических свойств материала волоки матрицы приведены в таблице 1.

Таблица 1.

Физические свойства материала волоки матрицы

|

Свойства |

HCD |

ND |

SSCD |

Победит |

|

Твердость, ГПа |

50 |

88–118 |

50–100 |

50 |

|

Теплопроводность, Вт/(м.К) |

500–600 |

800–2300 |

600–2200 |

29,33 |

|

Сопротивление радиальной деформации, ГПа |

1,8 |

2,0 |

2,9 |

1,5 |

По мере использования существуют следующие виды износа:

– образование кольцевидных износов;

– образование полос царапин;

– образование сколов (отколов) в алмазах [1; 3; 15].

При волочении пруток уменьшается в диаметре и удлиняется в рабочем конусе. С этой граничной точки пруток соприкасается с поверхностью алмаза (фильера) и начинает формировать кольцо. Это кольцо деформации становится по мере того, как пруток проходит через волоки матрицы.

С этой граничной точки пруток соприкасается с поверхностью алмаза (фильера) и начинает формировать кольцо. Это кольцо деформации становится по мере того, как пруток проходит через волоки матрицы.

ВСК-13 – специализированный станок, в который входят 13 волоков матрицы, предназначенных для волочения медных и алюминиевых сплавов.

Производство проволок из меди и алюминия получается путем уменьшения большего диаметра на меньший и пропускания через волоки матрицы. Процесс происходит следующим образом: пруток с большим диаметром направляется во входную зону рабочего канала волоки матрицы. Пруток с меньшим диаметром вытягивается на выход рабочего канала волоки матрицы (рис. 1).

Волочильный стан имеет простую конструкцию. Для него характерна технологичность конструкции, производительность и экономия металла. Коэффициент использования металлов является приоритетом этой машины.

Коэффициент использования металлов – К:

где – масса исходной заготовки;

– масса заготовки после волочения.

Из приведенной формулы видно, что потеря металла незначительна. Незначительность в том, что на поверхности проволоки появляется нагар. Надо отметить, что в процессе волочения изменяется только площадь поперечного сечения и длина заготовки. Физико-механические свойства и структура металла улучшаются за счет винтовочного (кабестан Фараон) рельефа на наружной поверхности проволоки.

На первом этапе «UPCAST» производит пруток диаметром 8 мм. На другом вытягивает до среднего размера. Затем на станке ВСК-13 изготавливается проволока диаметром 1,18 мм. Волочильный станок кабель ВСК-13 имеет 13 волоков матрицы. Волоки матриц оснащены филлером. Последний (13-й) волок матрицы имеет специальную конструкцию, предназначенную для передачи винтовочного рельефа. В качестве материала филлера использован стальной шар, изготовленный из ШХ (шарикоподшипниковая сталь).

Процесс волочения происходит при меньшей скорости, чем скорость натяжных (направляющих) роликов. Для улучшения процесса волочения пользуются эмульсией. В состав эмульсии входит вода, стиральное мыло, барическая сода и масло хлопчатника. Это уменьшает сопротивление на трение и нагрев проволок. Из табл. 2 по виду волочения выбирается щелочность и степень жирности в эмульсии.

Для улучшения процесса волочения пользуются эмульсией. В состав эмульсии входит вода, стиральное мыло, барическая сода и масло хлопчатника. Это уменьшает сопротивление на трение и нагрев проволок. Из табл. 2 по виду волочения выбирается щелочность и степень жирности в эмульсии.

Таблица 2.

Щелочность и степень жирности в эмульсии

|

Типы волочения |

Эмульсия щелочная |

Масса жира в эмульсии |

|

Толстый |

0,2–0,6 |

2,5–5,0 |

|

Средний |

0,1–0,3 |

1,0–2,4 |

|

Тонкий и тончайший |

0,1–0,2 |

0,6–1,2 |

При волочении прутка в толстом размере на ВСК-13 устанавливается 9 шт. рабочих волоков матрицы. Прутки с помощью этих филлеров деформируются и переводятся из большего диаметра на меньший.

Форма выходного канала изготовляется по форме и размеру получаемых изделий. Порядок выполняемой работы на волочильных станах, предназначенных для волочения проволок:

выбор оборудования, например ВСК-13;

скорость работы которого равна 7 м/с;

пруток толстый, диаметр которого равен 8 мм;

материал прутка – медь;

кратность волоки матрицы – 9 штук.

Заготовка-пруток диаметром 8 мм, проходя вышеперечисленные этапы, преобразуется в проволоку диаметром 2,04 мм (рис. 5).

Изменения диаметра изделия, проходящего на каждом волоке матрицы, можно выразить через коэффициент сужения:

где КВ – коэффициент сужения проволоки;

DI – исходный диаметр заготовки, мм;

dI – диаметр проволоки, мм.

Коэффициент сужения проволоки на каждом волоке матрицы на стане ВСК-13 составляет 82 ÷ 86%, что обеспечивает форму круглого сечения. На каждом этапе волоки матрицы величина коэффициента сужения проволоки остается в своем пределе. Сравнительно малая сила волочения приводит к уменьшению технологической усталости обрыва проволоки. Ниже (рис. 4) представлена схема установки с 9-кратными волоками матриц.

Рисунок 4. Схема установки волоки матриц по 9-кратности

Схема установки волоки матриц по 9-кратности для изменения диаметров изделий в следующей последовательности: Ø8 – 6,62; 6,62 – 5,6; 5,6 – 4,76; 4,76 – 4,08; 4,08 – 3,53; 3,53 – 3,05; 3,05 – 2,7; 2,7 – 2,35; 2,35 –2,04 мм.

Площадь поперечного сечения проволоки определяется по формулам:

или

Масса 1 метра материала проволоки определяется по формуле:

При волочении толстого материала с исходным диаметром 8 мм, длиной 1000 мм длину после сужения можно определить из тождества:

Отсюда, решая тождество относительно l, можно подсчитать длину проволоки

где – длина проволоки после сужения, мм;

=1000 – длина исходной заготовки, мм;

= 8 – диаметр исходной заготовки, мм;

=2,04 – диаметр проволоки после волочения, мм;

=8,93 – удельный весь материала заготовки, г/см3.

Из расчетной формулы видно, что для получения толстого волочения проволоки диаметром 2,04 мм, длиной 15370 мм должна быть выбрана исходная заготовка диаметром 8 мм, длиной 1000 мм.

Для среднего волочения также используется ВСК-13 с 13-ю волоками матриц (рис. 5).

Рисунок 5. Схема установки волоки матриц по 13-кратности

Схема установки волоки матриц по 13-кратности для изменения диаметров изделий в следующей последовательности: Ø 8–6,8; 6,8–5,8; 5,8–4,96; 4,96–4,25; 4,25– 3,64; 3,64–; 3,14–2,71; 2,71–2,35; 2,35–2,04; 2,04–1,77; 1,77–1,54; 1,54–1,34; 1,34–1,18 мм.

Из последовательности записи изменения диаметров с одной волоки на последующую не попадает в рамках арифметической или геометрической прогрессий. Причина этого может быть в разности действующей силы на разную площадь сечения. Например, если волочить медный материал по рекомендованной схеме длиной 1 метр с диаметром 8 мм до 1,8 мм, то тогда можно иметь из толстого материала тонкую проволоку длиной 45960 мм.

По этой формуле можно судить о том, что с увеличением кратности волоки матриц, за счет уменьшения поперечного сечения материала, можно подсчитать длину получаемой проволоки.

Список литературы:

1. Толстой А.Н. Петр Первый: АСТ, АСТ Москва, Хранитель; Москва; 1944.

2. А. С РФ Способ изготовления высокоуглеродистой проволоки / В.А.Харитонов, Л.В. Радионова, В.И. Зю-зин. – № 2183525; заявл. 29.01.2001; опубл. 20.06.2002,-3 с.

3. Аркулис Г.Э. Совместная пластическая деформация разных металлов / Г.Э.Аркулис. – М.: Металлургия, 1964. – 271 с.

4. Барков Л.А. Оборудование и технология обработки давлением труднодеформируемых материалов /

Л.А. Барков, М.Н. Самодурова // Вестник ЮУрГУ, 2006.-№ 11.-С. 155-161.

5. Перлин И.Л. Теория волочения / И.Л. Перлин, М.З. Ерманок. – 2-е изд. – М.: металлургия, 1971. 448 с.

6. Хаяк Г.С. Волочение проволоки из цветных металллов и сплавов Москва: Металллургия, 1967. — 151 с.

7. Днестровский Н.З. Волочение цветных металллов и сплавов Москва: Металллургиздат, 1954. — 271 с.

8. Бульхим А.К., Кидяев В.Ф., Кижаев О.А. “Электропривод и автоматизация волочильного оборудования” Часть 1. Самара-2002.

9. Патент RU 2188226, С10М 125/00, опубл. 2002.08.27

10. Тураев Т.Т., Отақулов О.Х., Тожиев Б.А. (магистрант) “Волочения” қурилмаси орқали рангли металларни чўзиш технологиясини такомиллаштириш истиқболлари. Фарғона политехника институти илмий техника журнали. 2018. Том 22. №4.

Прокатка и волочение – Машиноведение

Прокатка и волочение

Категория:

Машиноведение

Прокатка и волочение

Прокатка — один из важнейших способов обработки металла давлением. Им обрабатывается более 75% всей получаемой стаяли. Прокаткой получают из слитков стали или цветных металлов сортовые материалы круглого, квадратного, полосового и фасонного профиля (тавровый, корытный, зетовый), а также листы и трубы. На рисунке 1 приведены некоторые профили проката.

Им обрабатывается более 75% всей получаемой стаяли. Прокаткой получают из слитков стали или цветных металлов сортовые материалы круглого, квадратного, полосового и фасонного профиля (тавровый, корытный, зетовый), а также листы и трубы. На рисунке 1 приведены некоторые профили проката.

Рис. 1. Профили проката:

1— круг; 2 — квадрат; 3 — полоса; 4 — Угольник; 5 — тавр; 6 — двутавр; 7 — корытный; 8 — рельс; 9 — зетовый.

Рис. 2. Схема прокатки.

Прокатка металлов осуществляется на специальных машинах, называемых прокатными станами. В прокатном стане металл пропускается в нагретом или холодном виде между вращающимися в разные стороны стальными или чугунными валками. Прижатый к валкам слиток увлекается силой трения, возникшей между валками и слитком. Валки обжимают слиток и придают ему требуемый профиль. На рисунке 2 показана схема прокатки.

Первичную прокатку слитков делают на мощных станах, называемых блумингами. На блумингах получают квадратные заготовки — блумы — с сеченйем от 150 X 150 до 450 X 450 мм. Листовые заготовки изготавливаются на слябингах. Блумы и слябы идут на переработку в сортовой и профильный прокат в сортовых станах.

Валки сортовых станов делаются калиброванными, с канавками (ручьями) по окружности. На рисунке 3 показаны валки для прокатки тавровой балки из квадратного профиля. Прокатка тавровой стали осуществляется за 6 пропусков через все калибры начиная с первого. В каждом из калибров профиль металла все более и более приближается к тавровому сечению балки и, наконец, приобретает это сечение.

Рис. 3. Валки для прокатки балки таврового профиля.

Нагревание металла до необходимой температуры (1000 —1200) перед прокаткой производится в пламенных или электрических нагревательных печах. На рисунке 4 изображена схема камерной нефтяной пламенной печи с рекуператором, в котором воздух, идущий в печь, предварительно нагревается уходящими продуктами горения. Таким путем удается использовать около половины всего количества тепла, уходящего из печи. Все рабочее пространство печи имеет примерно одинаковую температуру. В него помещают заготовки, предназначенные для нагрева.

Все рабочее пространство печи имеет примерно одинаковую температуру. В него помещают заготовки, предназначенные для нагрева.

Пламенные печи имеют тот недостаток, что пламя оказывает окислительное действие на заготовки. От этого недостатка свободны электрические индукционные печи, находящие теперь все большее применение. В электрических печах нагрев заготовок осуществляется равномернее, так как печь имеет различную температуру по своей длине, и металл перемещается постепенно из менее нагретых частей печи к более нагретым. Печи, в которых топливо не соприкасается с металлом, называются методическими.

Холодная прокатка применяется обычно только для получения тонких изделий толщиной менее 2 мм: лепт для изготовления лезвий к безопасным бритвам, ученических перьев и т. п.

Рис. 4. Схема камерной нефтяной печи:

1 — рекуператор; 2 — рабочее пространство; 3 — форсунка.

Для изготовления проволоки малых диаметров и точных размеров (от 0,1 до 4 мм), а также тонких труб применяется волочение. Волочение заключается в протягивании заготовки через калиброванные отверстия в волочильной доске. При этом диаметры отверстий — «глазки» — постепенно уменьшаются. Размеры отверстий уменьшены с таким расчетом, чтобы не произошел обрыв проволоки. Для уменьшения диаметра проволоки необходима многократная протяжка через отверстия волочильной доски. Волочильные доски делают со вставными «глазками» (фильерами), которые изготовляются из твердых сплавов, а Для проволоки диаметром менее 0,25 мм — даже из алмаза. Для уменьшения трения фильеры непрерывно смазываются струей масла.

Рис. 5. Схема волочения:

1 — заготовка; 2 — калиброванное отверстие; 3 — волочильная доска.

—

Прокатка. Сущность процесса прокатки заключается в пропускании металла в зазор между вращающимися в разные стороны валками. Вследствие возникновения трения между прокатываемым металлом и валками последние одновременно с деформированием осуществляют подачу металла до тех пор, пока вся заготовка не пройдет через зазор между валками.

Рис. 6. Схема прокатки листа (а) и калибра ванные валки для сортового проката (б),

Площадь поперечного всегда уменьшается.

Отношение получаемой длины заготовки к первоначальной называется коэффициентом вытяжки и принимается в пределах 1Д—1,6, а в отдельных случаях до 2,5.

Прокатке подвергается более 75% всей выплавляемой стали и большое количество цветных металлов и сплавов.

Форма поперечного сечения прокатного изделия называется его профилем. Совокупность профилей разных размеров, получаемых прокаткой, называется сортаментом.

Прокатка осуществляется как на гладких, так и на калиброванных валках, т. е. на валках, имеющих ручьи определенного профиля. Ручьем называется профиль очертания выреза на боковой поверхности валка-, два ручья — пара валков — образуют калибр.

Валки бывают: обжимные — для уменьшения площади сечения заготовки, черновые — для получения заготовки, близкой к окончательному профилю, и чистовые (отделочные) — для получения окончательного профиля проката.

Сортамент прокатываемых изделий весьма разнообразен. Основные виды профилей проката показаны на рис. 7.

Листовой прокат бывает двух видав: листовая сталь толстая, шириной от 600 до 3000 мм при толщине от 4 до 60 мм, а в особых случаях до 450 мм (судовая броня и др.), и листовая сталь тонкая при толщине менее 4 мм. К тонкой листовой стали относится оцинкованная сталь, жесть белая (покрытая оловом), жесть черная полированая, сталь декапированная (отожженная и протравленная).

Разновидностью круглой стали .является горячекатаная проволока (катанка) диаметром 5—9 мм. Проволока диаметром меньше 5 мм производится только волочением.

Горячекатаный металл часто подвергают последующей холодной прокатке для улучшения качества поверхности и повышения точности размеров (холоднокатаные листы и лента), а также для получения таких размеров, которые нельзя получить горячей прокаткой (тонкие листы).

Трубы бывают бесшовные, с наружным диаметром от 5 до 420 мм при толщине стенок 0,5—40 мм, и сварные с наружным диаметром до 750 мм при толщине стенок до 14 мм.

Для получения бесшовных труб круглую заготовку прокатывают в полую заготовку на специальном прошивном стане с косо расположенными валками, которые имеют сложную форму. Для удобства изображения валки на рисунке показаны один над другим, рабочее положение их получится при повороте фигуры вокруг оси заготовки на 90°.

Оба валка прошивного стана вращаются в одном направлении, вынуждая заготовку вращаться в обратном направлении. Заготовка, вращаясь, движется в направлении своей оси. Обрабатываемая заготовка находится в весьма сложных условиях пластической деформации, создающих в центре заготовки значительные напряжения, вызывающие разрыхление этой зоны с образованием отверстия с неровной поверхностью. Для выравнивания внутренней полости заготовки применяется дорн или пробка В, на которую постепенно наползает заготовка.

Полученная таким путем трубная заготовка надевается на оправку и подается в фасонный калибр переменного сечения двухвалкового стана, с помощью которого из заготовки получается труба.

Прокатное оборудование. Для прокатки металла применяются прокатные станы.

Рис. 8. Схема получения полой трубной заготовки

Прокатный стан состоит из одной или нескольких рабочих клетей, шестеренной клети, редуктора с маховиком и двигателя.

Рис. 9. Общий вид прокатного стана

Комплект валков вместе со станиной называется клетью. Формы калибров на валках весьма разнообразны и зависят от вида профиля проката, который необходимо получить. Сложные профили получают из исходной заготовки последовательными пропусками заготовки через серию калибров, часто расположенных не только на нескольких валках или рабочих клетях, но даже ьа нескольких прокатных станах.

Рис. 10. Схема прокатного стана

Станины клети снабжены механизмами, предназначенными для изменения расстояния между валками.

Каждый валок рабочей клети получает вращение от шестеренной клети через индивидуальный шпиндель. Валки соседних рабочих клетей связаны шпинделями с рабочими валками в силу чего скорость вращения валков во всех клетях одинакова.

Валки соседних рабочих клетей связаны шпинделями с рабочими валками в силу чего скорость вращения валков во всех клетях одинакова.

Прокатные станы классифицируются но следующим основным признакам: по числу и расположению валков в рабочей клети; по взаимному расположению рабочих клетей; по роду выпускаемой продукции.

По первому признаку станы могут быть отнесены к следующим группам: дуо-станы, имеющие в каждой клети по два валка, как нереверсивные с постоянным направлением вращения валков, так и реверсивные, в которых направление вращения можно менять и, следовательно, осуществлять пропуск обрабатываемого металла в обе стороны; трио-станы, имеющие в каждой клети по три валка; двойные дуо-станы, имеющие клети с двумя парами валков; многовалковые станы с четырьмя, шестью и более валками; станы с косо расположенными валками — двух- и трехвалковые. Реверсивные дуо-станы применяют для прокатки крупных профилей и толстых листов, нереверсивные — для высокопроизводительной прокатки заготовок и сортового металла, причем в этом случае обрабатываемый металл идет в одном направлении из одной клети в другую. Нереверсивные дуо-станы применяют также для прокатки тонких листов и для холодной прокатки листов и ленты. После пропуска заготовки между валками ее возвращают на сторону подачи через верхний валок вхолостую.

Рис. 11. Схема расположения валков:

а — дуо-станы; б — трио-станы; в — двойные дуо-станы; г — многовалковые станы; д — универсальные станы

В трио-станах прокатываемая заготовка идет в одну сторону между-средними и нижними валками, а в обратную сторону — между средним и верхним. В этом случае средний валок снашивается быстрее, чем остальные.

Для устранения неравномерности снашивания рабочих валков применяют двойные дуо-станы. Прокатка на этих станах ведется так же как и на трио-станах, в обе стороны, и точность получаемых профилей выше, так как настройка каждой пары валков производится независимо от другой.

У многовалковых станов валки малого диаметра являются рабочими валками, а валки больших диаметров — опорными, предохраняющими от изгиба рабочие валки, чем обеспечивается равномерная толщина проката (чаще всего листа) по ширине. Станы с горизонтальными валками, имеющие вертикальные валки для деформирования заготовки в горизонтальной плоскости, называются универсальными.

Станы с горизонтальными валками, имеющие вертикальные валки для деформирования заготовки в горизонтальной плоскости, называются универсальными.

По расположению рабочих клетей станы классифицируются на одноклетьевые и многоклетьевые; последние могут быть линейные, двух- и более ступенчатые, непрерывной и полунепрерывной прокатки.

Рис. 12. Схема процесса волочения и профили, получаемые волочением

По назначению, т. е. по роду выпускаемой продукции, станы делятся на обжимные, заготовочные, рельообалочные, сортопрокатные, проволочные, листопрокатные, трубопрокатные, бандаже-прокатные, колесопрокатные и на станы специального назначения.

К обжимным станам относятся блюминги и слябинги, способные прокатывать слитки до 20 т. Блюминги выпускают квадратную заготовку, называемую блюмом, которая подвергается дальнейшей прокатке с целью получения сортового проката. Слябинги производят прямоугольный прокат—слябы, являющиеся заготовкой при прокатке листа.

Волочение. Волочение заключается в протягивании обрабатываемой заготовки через отверстие (фильер, очко), размеры которого меньше размеров сечения исходного материала. Схема оро-Цеоса волочения дана на рис. 12, а. При волочении площадь «перечного сечения заготовки уменьшается, а так как объем дается постоянным, то длина ее увеличивается.

Коэффициент утонения при волочении, т. е. отношение диаметра после волочения к диаметру до волочения d0, колеблется в пределах 0,8—0,95; при больших обжатиях в металле возникают очень сильные напряжения, что может вызвать его разрыв. Если требуется более значительное уменьшение поперечного сечения, заготовку пропускают через ряд уменьшающихся по сечению отверстий в волочильных досках.

Металл подвергается волочению в холодном состоянии, поэтому пластичность его падает. Первоначальные свойства наклепанного волочением материала восстанавливаются отжигом. При возобновлении волочения после отжига материал должен быть очищен от окалины травлением в растворе серной, кислоты с последующей промывкой в щелочном растворе.

Волочением обрабатывают как сталь различных сортов, так и цветные металлы — мель и ее сплавы, алюминий и его сплавы. Волочению подвергают металл в прутках, в проволоке, а также трубы. Преимущества волочения заключаются в том, что оно обеспечивает точные размеры (например, для стальной проволоки диаметром 1,0—1,6 мм, по ГОСТ 2771—44, допуск 0.02), высокое качество поверхности, возможность получения мелких профилей.

Волочение применяют в основном в следующих случаях: для изготовления проволоки диаметром от 5 мм до сотых долей миллиметра, как круглой, так и других профилей; для получения тонкостенных труб; для калибровки — придания точных размеров и высокого качества поверхности горячекатаному металлу; для получения фасонных профилей.

Волочение осуществляется на специальных станах, называемых волочильными станами, обладающими тянущей силой, которая прикладывается к заготовке, вышедшей из волочильного очка.

Реклама:

Читать далее:

Электродуговая сварка и резка металлов

Статьи по теме:

Волочение металла – Справочник химика 21

Такой вывод подкрепляется данными изучения физических свойств и рентгеноструктурного анализа устойчивость искажений II рода, вызванных вОлочением металла, выше при малых степенях обжатия, чем при больших изменение магнитных и электрических (электропроводность) свойств образцов, обжатых до 25%, испытывает аномалию, по-видимому, связанную с перераспределением дислокаций в ячеистую (или сеточную) структуру. [c.76]Такой вывод подкрепляется данными изучения физических свойств и рентгеноструктурного анализа устойчивость искажений II рода, вызванных волочением металла, выше при малых степенях обжатия, чем при больших (Бернштейн М. Л.). Измене- [c.77]

Использование закономерностей физико-химической механики позволяет находить пути интенсификации многих технологических процессов и повышения качественных показателей многих материалов и изделий. Разработка научных основ применения так называемых понизителей твердости, например, позволила значительно усовершенствовать разнообразные процессы механической обработки твердых тел, начиная от бурения скважин и кончая штамповкой, резанием и волочением металлов. Знание физико-химического механизма образования дисперсных структур, использование тонкого измельчения, вибрационных воздействий и добавок поверхностно-активных веществ дали возможность значи- [c.5]

Разработка научных основ применения так называемых понизителей твердости, например, позволила значительно усовершенствовать разнообразные процессы механической обработки твердых тел, начиная от бурения скважин и кончая штамповкой, резанием и волочением металлов. Знание физико-химического механизма образования дисперсных структур, использование тонкого измельчения, вибрационных воздействий и добавок поверхностно-активных веществ дали возможность значи- [c.5]

При действии внешних сил, превосходящих предел упругости, нанример при холодной обработке давлением (ковке, прокатке, волочении), металлы подвергаются пластической деформации и приобретают так называемый наклеп. При этом происходит измельчение кристаллической структуры металла и изменение его механических свойств твердость и прочность повышаются, а пластичность и вязкость понижаются. Наклепанные металлы находятся в метастабильном состоянии, которое сохраняется при температурах, близких к комнатной. При нагревании наклепанного металла происходит возврат его механических свойств, связанный с переходом металла в более устойчивое состояние и выражающийся в уменьшении твердости и прочности и повышении пластичности и вязкости. [c.41]

Из табл. 1 следует, что анодная пленка позволяет значительно увеличить степень деформации. При этом происходит плавное волочение металла, поверхность получается блестящей, налипания пет. Особенно большой эффект наблюдается при горячем [c.224]

Для увеличения износоустойчивости. Хромирование с этой целью используется в инструментальном производстве при отделке мерительных инструментов, фильер для волочения металлов и т. п. Большой эффект дает хромирование штампов и матриц при изготовлении различных изделий из резины, пластмасс, кожи, стекла. В этом [c.161]

Для увеличения износоустойчивости. Хромирование с этой целью используется в инструментальном производстве при отделке мерительных инструментов, фильер для волочения металлов и т. п. Большой эффект дает хромирование штампов и матриц при изготовлении различных изделий из резины, пластмасс, кожи, стекла. В этом случае хромовое покрытие не только обеспечивает износостойкость, но также исключает налипание прессуемых материалов к поверхности матриц. Хромовое покрытие значительно снижает смачиваемость стенок форм “расплавленным стеклом или металлом. [c.147]

п. Большой эффект дает хромирование штампов и матриц при изготовлении различных изделий из резины, пластмасс, кожи, стекла. В этом случае хромовое покрытие не только обеспечивает износостойкость, но также исключает налипание прессуемых материалов к поверхности матриц. Хромовое покрытие значительно снижает смачиваемость стенок форм “расплавленным стеклом или металлом. [c.147]

Карбиды и бориды. Указанные материалы все шире используются для изготовления фильер и матриц, применяемых при экструзии и волочении металлов. Они имеют хорошую тепло-и электропроводность и достаточно стабильны при те.мпературах до 1000 °С. [c.158]

Процессы экструзии и волочения металла схематично показаны на рис. 65. Из рисунка видно, что эти процессы сходны с главном. В обоих случаях большая заготовка металла обжимается при прохождении через отверстие, меньшее ее поперечного сечения. То же самое наблюдается и при прокатке металла, которая в данном разделе ие рассматривается. [c.166]

Из всех смазочных материалов только коллоидный графит имеет достаточную адгезию к раскаленным металлам. Поэтому его используют при горячем волочении металлов. Вначале (около 50 лет тому назад) волочение тонкой проволоки из вольфрама считалось невозможным вследствие ее высокой обрывности. Только с изобретением Ачесоном [24] аквадага удалось получить волочением вольфрамовую проволоку. Аквадаг наносят на раскаленную проволоку и он спекается на ее поверхности. Дальше волочение осуществляется обычным образом. В настоящее время известно, что если перед волочением на проволоку нанести масляную дисперсию коллоидного графита, то после выгорания масла на ней образуется графитная пленка, которая увеличивает эффективную поверхность проволоки, в результате чего облегчается последующее отложение графита из водной дисперсии. При волочении более тонкой проволоки через алмазные матрицы концентрация коллоидного графита в смазочном материале должна быть несколько повы- [c. 180]

180]

Г. И. Епифанов [48], исследуя процесс трения при перемещении полусферического ползуна на методу Боудена [49], показал, что при трении чистых металлических поверхностей (без смазки) контактная поверхность трения определяется истинной поверхностью среза, находящейся под зоной застоя, которая в некоторых случаях может значительно превосходить площадь контакта ползун — металл. Однако процесс волочения металла всегда производится в активной смазочной среде, и зона среза локализуется в тончайшем поверхностном [c.100]

Из этих опытов видно, что при волочении металла напряжение среза т с увеличением степени деформации закономерно уменьшается. Уменьшение сопротивления срезу в тончайшем поверхностном слое связано с пластифицированием металла в этом слое. В присутствии жидких активных сред эффект пластифицирования имеет решаюш,ее значение. [c.108]

В ряде калибровочных цехов заводов черной металлургии сохранились устаревшие, изношенные и малопроизводительные станы для волочения металла в прутках, причем скорость волочения весьма низкая. Важнейшим условием интенсификации производства калиброванной стали в этих цехах является увеличение скоростей волочения. [c.208]

Для проектирования привода и деталей волочильного стана, определения мошности вновь проектируемых станов и полного использования мощности действующих станов, а также выбора наиболее рациональных обжатий при волочении необходимо иметь возможность с достаточной точностью определить тяговые усилия, возникающие при волочении металла. [c.227]

Материал оправы должен обладать высокой прочностью, а также достаточной теплопроводностью для обеспечения отвода тепла, аккумулирующегося в волочильном инструменте в процессе волочения металла. [c.252]

Волочение металлов облегчается применением раствора, содержащего мыло, буру, полиэтиленгликоль и его эфиры с олеиновой кислотой. Пленка, образующаяся после испарения воды, действует, как смазка . [c.342]

[c.342]

На основе исследования физико-химических свойств сложных эфиров кубовых кислот и полигликолей (кубового остатка производства гликолей) сделаны рекомендации по использованию их в качестве компонентов основы технологических смазок для пропитки и волочения металлов [446]. [c.157]

Основными областями применения ультрадисперсных сплавов являются сверление абразивных материалов и закаленных сталей, деревообработка, волочение металлов, получистовая и чистовая токарная обработка сталей с повышенной твердостью (HR 60-63), содержащих Сг и Мп, а также вязких сплавов. Ультрадисперсные сплавы применяются также для изготовления резцов, работающих без СОЖ и в условиях, заменяющих шлифование токарной обработкой. [c.278]

Изучая зависимость усилия при волочении металлов от толщины пленок окислов, исследователи определили, что с момента образования окисных пленок усилие при волочении остается неизменным при толщине пленок [c.19]

При смазке гипоидных систем с применением химически активных присадок консистентные смазки мало отличаются от масел но пластичная структура смазок позволяет значительно полнее использовать физически активные противозадирные присадки. К этой группе присадок можно отнести такие наполнители, как основной карбонат свинца, окись цинка, графит и дисульфид молибдена исключительно важным достижением последнего периода в этой области является ацетат кальция. Он представляет собой не только обычный наполнитель или агент, улучшающий скольжение . Его смазывающая способность и противозадирные свойства не зависят от связывания его в виде комплекса в кальциевых мылах, что доказывается высокой эффективностью его в системах без мыл. Ацетат кальция прочно удерживается на поверхности металла и достаточно пластичен, вследствие чего обладает текучестью при высоких давлени 1Х. Таким образом, механизм его смазывающего действия аналогичен действию расплавленного стекла в фильерах для волочения металла [290]. Эту область следовало бы называть стеклодинамической и четко отличать ее от гидродинамической, химической, противозадирной и пластинчатой. Примером пластинчатой смазки могут служить скользкие хлопьевидные частицы слюды, графита и дисульфида молибдена. [c.159]

Эту область следовало бы называть стеклодинамической и четко отличать ее от гидродинамической, химической, противозадирной и пластинчатой. Примером пластинчатой смазки могут служить скользкие хлопьевидные частицы слюды, графита и дисульфида молибдена. [c.159]

Смазывание тяжелонагруженных, плохо пригнанных и не приработанных поверхностей трения осуществляется в эластогидро-динамическом режиме (рис. 26). Эластогидродинамический режим реализуется и на металлорежущих станках, а также при прокатке и волочении металлов. [c.40]

Гидравлические цилиндры исключают необходимость строительства фундаментов для двигателя, а следова-тельно сокращается площадь, занимаемая станом. Это имеет значение особенно тогда, когда волочильное отделение располагается на нескольких этажах, а также при необходимости перемещать стан с одного места цеха на другое. Легкая регулировка скоростей волочения при установке гидравлического привода позволяет подвергать волочению металл широкого сортамента и устанавливать для определенных условий оптимальный скоростной режим волочения от нулевой скорости до заданной. Скорость регулируют при помощи потенциометра, установленного на рукоятке управления. [c.157]

Для выпуска калиброванных прутков диаметром 5— 23 мм из бунтового подката массой до 2 т Гипрометизом выдано задание на изготовление волочильного стана со скоростью волочения 30—100 м1мин. Стан будет оснащен поворотной консолью для размещения бунтов, устройством для вытягивания конца из бунта и задачи его в машину для утонения конца или для проталкивания в волочильный инструмент. После волочения металл будет [c.201]

Для предотвращения поломки под действием больших распирающих усилий при волочении металла инструмент закрепляют в оправе (обойме). В качестве оправы для заготовки волок в калибровочных цехах заводов черной металлургии используют стальную, в большинстве случаев кованую, заготовку из инструментальной высокоуглеродистой стали марок У8 — У13 и на отдельных заводах применяют заготовки из стали марок 45—50, ЗОХГСА, 60С2 и др. [c.252]

[c.252]

Чертеж по металлу | Как работает рисунок по металлу

Что такое рисунок по металлу?

Металлообработка – это процесс формования металла в деталь или компонент. Среди наиболее распространенных методов металлообработки – волочение металла, процесс, при котором металл протягивается через форму или штамп. Это похоже на аналогичный процесс экструзии, во время которого металл проталкивается через матрицу с помощью вытяжного штампа.

В результате вытяжки металла может получиться металл с глубиной, равной или превышающей его ширину или радиус.Этот вариант волочения металла, который иногда называют глубокой вытяжкой, позволяет производить высокопрочные и легкие изделия, предлагая при этом значительную экономию средств, что делает его идеальным решением для многих производителей.

Как работает чертеж по металлу

Волочение металла обычно выполняется холодным , что означает, что формованный металл хранится при комнатной температуре, а не нагревается. Процесс холодного волочения металла обеспечивает большую точность допусков вытянутого продукта, лучшую структуру зерна, хорошее качество поверхности и общее улучшение его свойств.Во время волочения металла заготовка вставляется через матрицу и механически захватывается, чтобы протянуть ее. По мере прохождения через матрицу заготовка принимает форму полого коробчатого или цилиндрического сосуда. Стороны могут быть прямыми, сужающимися, изогнутыми или комбинацией всех трех в зависимости от формы матрицы. Затем заготовку можно протянуть через дополнительную серию штампов для дальнейшего уменьшения ее диаметра и увеличения длины с минимальным изменением толщины ее стенок.

Преимущества волочения металла

Щелкните, чтобы развернуть

По сравнению с другими производственными процессами, волочение металла значительно снижает затраты на изготовление инструмента. Помимо снижения эксплуатационных расходов, он также может производить легкие изделия без ущерба для их прочности или целостности. Этот процесс также особенно хорош для создания цилиндрических деталей и компонентов.

Этот процесс также особенно хорош для создания цилиндрических деталей и компонентов.

Волочение металла особенно хорошо подходит для крупносерийного производства. Поскольку это может быть выполнено с помощью автоматизированного оборудования, оно может продолжаться в течение длительных периодов времени с минимальным временем простоя и минимальным обслуживанием.

Применение волочения металлов

В процессе волочения металла может использоваться широкий спектр металлов, включая сплавы, алюминий, латунь, бронзу, холоднокатаную сталь, медь, железо, ковар, молибден, никель, серебро, нержавеющую сталь и титан. Независимо от области применения волочение металла имеет ряд преимуществ по сравнению с другими методами обработки металла:

- Бесшовность

Поскольку детали или компоненты формируются из одной заготовки, они не имеют швов. - Быстрое производство

Волочение металла – это автоматизированный процесс обработки металла, позволяющий производить большие объемы продукции за короткие промежутки времени. - Сложная геометрия

Волочение металла позволяет создавать множество сложных форм с впечатляющей детализацией и точностью. - Сокращение трудозатрат

Поскольку волочение металла обеспечивает превосходную точность, возможность автоматизации и быстрое производство, пользователям требуется меньше труда для его выполнения.

Тянутые металлические компоненты от Hudson Technologies

С 1940 года Hudson Technologies преуспела в волочении деталей и компонентов из высокопрочных металлов, таких как титан, нержавеющая сталь, алюминий и холоднокатаная сталь. Мы особенно специализируемся на глубокой вытяжке металлических корпусов или корпусов и штамповки, включая металлические диафрагмы.

Чертеж металла в обрабатывающей промышленности

Отрасли промышленности по всему миру используют металлические чертежи в производстве компонентов, больших и малых, во всем, от имплантируемых медицинских устройств до ветряных турбин.

Обзор отраслей

Руководствуясь нашим стремлением к сотрудничеству, мы работаем с нашими клиентами от начала до конца, чтобы гарантировать, что они разработают продукт, отвечающий требованиям их предполагаемого применения. Независимо от того, требуется ли вам прототип или крупносерийное производство, у нас есть опыт и знания, необходимые для создания надежного и эффективного решения, адаптированного к потребностям вашей компании. Чтобы узнать о преимуществах работы с Hudson Technologies, запросите расценки для вашего следующего проекта на нашем веб-сайте сегодня.

Чертеж металла и глубокая вытяжка в Charles Richter

Чертеж металлаВолочение металла – это процесс металлообработки, при котором металл растягивается и формуется с использованием силы растяжения. Процесс обычно выполняется в холодном состоянии, что обеспечивает точные допуски, лучшую структуру зерна и качество поверхности, а также улучшенные свойства материала. Существует два основных типа волочения: листовой металл (также известный как глубокая вытяжка) и волочение проволоки, стержней и труб.

Черчение листового металла обычно включает в себя манипуляции с пластиком или деформацию его по изогнутой оси. При волочении проволоки, прутка и трубы исходный материал протягивается через матрицу, что уменьшает ее диаметр и в то же время увеличивает длину. Пластическое (или холодное) волочение использует тот же процесс, но вместо этого применяется к пластмассам. Процесс считается «глубоким» вытяжкой, когда глубина вытянутой детали превышает диаметр.

Чертежное оборудование

Существуют различные типы процесса рисования, которые выполняются на производстве.Двумя основными типами являются листовой металл и волочение стержней, труб и проволоки. Большинство процессов рисования выполняется при комнатной температуре, но некоторые могут выполняться и при более высоких температурах, в зависимости от конкретных потребностей проекта. Вот оборудование, которое обычно используется при волочении металла.

Вот оборудование, которое обычно используется при волочении металла.

Общие инструменты

Волочильные станки и волочильные машины чаще всего используются в процессе волочения для уменьшения размеров листового металла, стержней, проволоки и труб путем протягивания через волочильные плиты или матрицы. Это оборудование можно использовать для формования пластичных или податливых материалов, таких как сталь, нержавеющая сталь, медь и никель.

Типы

Существуют различные типы ленточных верстаков и волочильных машин для широкого спектра применений, хотя обычно используются гидравлические или двухцепные. Гидравлическое оборудование можно использовать для обработки многих материалов и работы, используя гидравлическую энергию для протягивания материала к фильере для придания ему формы. Оборудование с двойной цепью в основном используется для изготовления стержней, проволоки и труб, а также для улучшения отделки и прочности материала с помощью внутренних штампов.

Чертеж листового металла

Вытяжка листового металла включает пластическую деформацию по изогнутой оси, при этом листовой металл растягивается и растягивается с помощью волочильных станков или волочильных машин.Материал принимает форму штампа, когда штамп формирует формы из плоского листового металла. Волочильные станки для прутков, проволоки и труб, а также волочильные машины включают процесс вытягивания материала через штампы, установленные на оборудовании, чтобы уменьшить диаметр материала при увеличении длины.

Глубокая штамповка

Штамповка – это общий термин, используемый для описания ряда процессов изменения и формовки при производстве металла. Эти изменения обычно производятся тяжелыми прессами на этапе рисования для создания дополнительных функций или модификаций готового продукта.Этот процесс сочетает в себе преимущества штамповки и прядения металла для создания бесшовных деталей.

Детали глубокой вытяжки, как правило, являются наиболее рентабельными для заказов большого количества. Хотя глубокая вытяжка похожа на штамповку металла, это разные процессы. Глубокая вытяжка используется для изготовления изделий и деталей глубже, чем способна штамповка металла. Процесс глубокой вытяжки является одним из наиболее широко используемых при формовании листов. Он применяется в ряде отраслей, и практически любая отрасль может извлечь выгоду из этого процесса, хотя в основном он используется в бытовой технике, а также в промышленности по производству автомобильных запчастей.

Хотя глубокая вытяжка похожа на штамповку металла, это разные процессы. Глубокая вытяжка используется для изготовления изделий и деталей глубже, чем способна штамповка металла. Процесс глубокой вытяжки является одним из наиболее широко используемых при формовании листов. Он применяется в ряде отраслей, и практически любая отрасль может извлечь выгоду из этого процесса, хотя в основном он используется в бытовой технике, а также в промышленности по производству автомобильных запчастей.

* Длинная * и вкратце

Глубокая вытяжка предназначена для глубокой вытяжки, при которой используются тяжелые прессы для формовки листового металла в различные объекты и детали. Это один из многих процессов глубокой вытяжки, но он также является надежным, эффективным и обеспечивает экономию средств при длительном производстве.

Процесс глубокой вытяжки

Используя процесс глубокой вытяжки, листовой металл постепенно принимает форму после выполнения различных этапов. Обычно металлу придают трехмерную форму в процессе штамповки металла вокруг пуансона.Глубокая вытяжка предназначена для изготовления как симметричных, так и асимметричных деталей, в зависимости от проекта, с точными и сложными функциями.

Этап пресса для глубокой вытяжки всегда дополняется другой техникой штамповки внутри пресса. Возможные методы формования включают:

- Отбортовка

- Прокалывание дна

- Выпуклость

- Чеканка

- Керлинг

- Экструзия

- Глажение / утонение стен

- Маркировка

- Шейка

- Вырез

- Формовка ребер

- Боковой пробойник

- Штамповка

- Нарезание резьбы

- Обрезка

Глубокая штамповка – это давний и пользующийся доверием отраслевой процесс, позволяющий создавать продукты во многих различных отраслях, таких как аэрокосмическая, автомобильная, потребительские товары, производство, малый двигатель, силовое оборудование, промышленное оборудование и т. Д.Чарльз Рихтер производит высококачественные металлические компоненты с 1911 года. Мы стремимся предоставлять уникальные решения для наших клиентов, независимо от их требований.

Д.Чарльз Рихтер производит высококачественные металлические компоненты с 1911 года. Мы стремимся предоставлять уникальные решения для наших клиентов, независимо от их требований.

| Производство на дому ПРОИЗВОДСТВО ПРОЦЕССЫ Литье металла Обработки металлов давлением Металлопрокат Металлическая ковка Экструзия металла Листовой металл Порошковые процессы | Чертеж металла – это производственный процесс, который формирует заготовку металла путем уменьшая его поперечное сечение.Это достигается путем проталкивания работы через форму, (штамп), имеющий меньшую площадь поперечного сечения, чем рабочий. Этот процесс очень похож на выдавливание металла, разница заключается в приложении силы. В экструзии работа проталкивается через отверстие матрицы, где на чертеже протягивается. В Основная концепция чертежа металла проиллюстрирована на следующем рисунке.

Многие из тех же факторов производства, что и экструзия металла, также присутствуют в

рисунок по металлу.Как и при экструзии, угол матрицы, уменьшение площади и

геометрия поперечных сечений – все это важные соображения. Трение и его

влияние на поток металла следует контролировать. Есть принципиальная разница

между экструзией металла и практикой волочения металла на основе

принципиальная разница между двумя процессами.

Экструзия металла может значительно уменьшить поперечное сечение.

область, проталкивая материал через форму. В рисовании по металлу

количество уменьшения поперечного сечения намного более ограничено, поскольку

что металл протянут насквозь.Как и при экструзии, чем больше

уменьшение площади поперечного сечения тем больше сила, необходимая для формирования

Работа. Теоретически максимально возможное уменьшение площади на основе предотвращение текучести работы, обычно составляет около 63%. В промышленном производстве На практике сокращение площади обычно составляет от 15% до 45%.Чтобы получить больше уменьшение площади поперечного сечения, работа может быть проведена через два или больше рисунков умирают последовательно. Для волочения металла часто используются круглые профили. Термин тяга используется для обозначения уменьшения диаметра вытянутой круглые сечения. Помимо конкретного уменьшения поперечного сечения, рабочий материал и скорость, с которой продукт вытягивается, также имеют решающее значение. эксплуатационные факторы при изготовлении методом волочения металла. Процесс волочения металла Процесс волочения металла в обрабатывающей промышленности обычно выполняется

холодный.Холодная обработка придаст вытянутому продукту точные допуски,

благоприятная зернистая структура, улучшенные свойства материала и хорошая поверхность

финиш. Подготовка работы перед рисованием – важная часть

операция. Иногда изделие сначала отжигают, чтобы извлечь материал из

существующие стрессы. Далее очищаются рабочие поверхности. Общепромышленный

Практика очистки металлического инвентаря включает дробеструйную очистку или погружение в некоторые из них,

(обычно кислый), раствор. Затем работа промывается, чтобы удалить весь раствор,

его также можно сушить при низкой температуре.После фазы очистки

запасы могут быть обусловлены, это может включать в себя применение множества различных