Волочильные станы: Волочильные станы. Оборудование, инструменты, материалы для волочения

alexxlab | 08.07.2019 | 0 | Разное

Оборудование для волочения

Содержание страницы

Что такое процесс волочения

Волочение — процесс обработки давлением, при котором пластическая деформация заготовки в холодном состоянии осуществляется за счет ее протягивания с усилием P через постепенно сужающееся отверстие в инструменте, называемом волокой, или фильерой (рис. 1).

Рис. 1. Схемы волочения: а — пруток; б, в — трубы; г — примеры получаемых профилей.

При волочении заготовка 1 протаскивается через фильеру 2 в холодном состоянии, приобретая гладкую поверхность (Ra = 1,6 мкм) и точность поперечного размера в пределах 8-13-го квалитетов (для круглого проката) При волочении твердость и предел текучести материала увеличиваются за счет наклепа (упрочнения) . Волочение является исключительным методом для производства очень тонкой проволоки.

Машины, обеспечивающие выполнение пластической деформации металла волочением, называют волочильными станами. Основными их элементами являются волочильный инструмент и тянущее устройство Принцип работы волочильных станов может быть различным и определяется характером работы тянущего устройства.

Станы могут быть с прямолинейным движением протягиваемого металла (цепные, реечные, гидравлические и др. ) и с наматыванием на барабан (барабанные) Первый тип машин применяется для волочения профилей, сматывание в бунты которых вызывает определенные трудности. Барабанные волочильные станы используют для волочения проволоки, а также сплошных и полых профилей небольших сечений из черных и цветных металлов, которые не повреждаются при сматывании в бухту

1. Станы с прямолинейным движением прутка

Станы с прямолинейным движением прутка при волочении строят чаще всего цепными. Основными элементами такого стана (рис. 2) являются станина 3, бесконечная цепь 2, тележка с захватом 4, стойка для крепления волоки 5, двигатель и передающие движение механизмы 1. В цепных станах современной конструкции имеются устройства для автоматического возвращения тележки с захватом, приспособления для надевания труб и сбрасывания их после волочения с оправки, автоматического захвата прутков и пр Многониточные волочильные станы тянут одновременно до 10 заготовок.

Длина протягиваемого на цепных станах изделия ограничивается размерами станины и чаще всего не превышает 15 м. Однако имеются станы, на которых протягивают прутки и трубы длиной до 50 м.

Рис. 2. Общий вид цепного многопруткового волочильного стана

Цепные станы строят с усилием волочения от 5 до 1500 кН. Скорость волочения на них при обработке относительно коротких прутков (порядка 5. . . 8 м) составляет 0,03. . . 0,5 м/с. При волочении длинных прутков скорость волочения достигает 1,5. . . 3,3 м/с. В последнем.случае.предусматривается.автоматическая.регулировка. скорости, так как включение тянущей тележки на больших скоростях увеличивает вероятность обрыва переднего заостренного конца заготовки в начальный момент волочения.

Системы управления современных волочильных станов построены на использовании программируемых контроллеров с автоматической системой диагностики.

2. Барабанные станы

В зависимости от характера работы и количества барабанов станы делят на однократные, или однобарабанные, и многократные, или многобарабанные, которые могут подразделяться по способу выполнения на них волочения на следующие виды: многократные, работающие без скольжения, многократные, работающие со скольжением, и многократные, работающие с проти- вонатяжением. Многобарабанные станы могут иметь до 30 волок.

Однократные станы используют при волочении толстой проволоки и прутков чаще всего диаметром от 4 до 25 мм. По способу укладки металла на барабане их изготовляют с вертикальным и горизонтальным расположением оси барабана В последнем случае упрощаются заправка проволоки и снятие бунта с барабана. Диаметр барабана определяется сечением протягиваемого изделия. Так, при диаметре проволоки 4 мм диаметр барабана равен 450 мм, при диаметре прутка 25 мм — 1000 мм.

Для того чтобы витки проволоки по мере наматывания могли свободно сдвигаться по барабану, последний делают в виде усеченного конуса или состоящим из усеченного конуса и цилиндра Барабан передает усилие волочения проволоке. Рабочий участок барабана испытывает значительные нагрузки от давления наматываемой проволоки, поэтому его рабочая поверхность должна иметь высокую твердость Она выполняется из кованой стали с твердостью поверхности около 62 HRC. Волочильные барабаны имеют внутреннюю систему охлаждения.

Скорость волочения на однократных станах чаще всего составляет 1. . . 2 м/с и обычно не превышает 5 м/с. В зависимости от сечения и вида протягиваемого металла станы однократного волочения строят в расчете на усилие волочения от 0,05 до 100 kH.

Привод волочильных барабанов осуществляется с помощью двигателей переменного тока с частотным регулированием. Электродвигатели для облегчения регулировки ременной передачи монтируют на наклонных направляющих. Многократное волочение без скольжения выполняется так, что протягиваемая проволока наматывается на тянущий ее барабан 2, 4, 5, как при однократном волочении. Стан (рис. 3) состоит из нескольких последовательно расположенных волок 1 и тянущих барабанов, которые, хотя и связаны непрерывностью процесса, могут работать независимо друг от друга.

Сматывание проволоки с барабана 2 и 4 во время волочения или при его остановке, чтобы избежать ее скручивания, производится через систему роликов 3, один из которых, расположенный над барабаном, имеет возможность свободно вращаться вокруг оси барабана Скорость вращения барабана синхронизируется сенсорным роликом, который автоматически регулирует ее в соответствии с обжатием проволоки.

Рис. 3. Многобарабанный волочильный стан, работающий без скольжения: а — схема; б — общий вид стана SCWD-600

Скорость волочения на станах без скольжения может достигать 20 м/с. Подобные станы изготовляют как с групповым, так и с индивидуальным приводом для каждого барабана. На катушки может наматываться до 4000 кг проволоки.

Станы многобарабанного волочения, работающие со скольжением (рис. 4), имеют существенное отличие от станов, работающих без скольжения При волочении со скольжением протягиваемую проволоку оборачивают вокруг рабочих шкивов 3 (барабанов) один или несколько раз так, чтобы тяговое усилие на каждом шкиве преодолевалось действием сил трения между поверхностью шкива и обхватывающей его в процессе волочения проволокой. Во время работы за каждый оборот барабана (шкива) на него наматывается один виток проволоки и вместе с этим один виток сматывается.

Рис. 4. Схема стана многобарабанного волочения, работающего со скольжением: 1 — подающий барабан; 2 — волока; 3 — рабочий шкив; 4 — приемный барабан.

Скорость выхода металла из волоки не может оказаться больше окружной скорости последующего за ней барабана, ибо волочение выполняется тянущим усилием этого барабана. Данное обстоятельство требует при работе на станах со скольжением выбирать окружную скорость рабочих шкивов такой, чтобы она была на 2. . . 4 % больше скорости волочения. Эта разница (за исключением последнего барабана) вызывает проскальзывание металла по рабочим шкивам, и такое волочение называется волочением со скольжением Станы со скольжением используют главным образом для волочения медной, алюминиевой и сравнительно мягкой стальной проволоки. Их изготовляют с горизонтальным и вертикальным расположением рабочих шкивов На них выполняется волочение в жидкой смазке, что обеспечивает возможность применения высокоскоростного волочения (до 40 м/с) В качестве смазки при волочении применяют минеральное масло, графит, мыло или эмульсии. Бак для смазки оборудуют охлаждением.

Противонатяжение при волочении положительно сказывается на силовых условиях процесса, что влечет за собой уменьшение износа волок, следовательно, повышается точность размеров проволоки. Величину противонатяжения устанавливают в пределах от 10 до 30 % от усилия волочения.

Для точного регулирования противонатяжения станы оборудованы автоматической установкой скорости рабочих барабанов Каждый барабан приводится индивидуальным приводом с регулируемой скоростью. Станы оснащают устройством с гидравлическим приводом для снятия напряжений с проволоки.

3. Волочильный стан для труб

Волочение труб можно производить на оправке (см. рис. 1, б) и без оправки (см. рис. 1, в), если требуется уменьшить наружный диаметр и толщину стенки При этом могут применяться оправки, движущиеся вместе с трубой, жестко закрепленные и самоустанавливающиеся оправки Волочение на оправках позволяет получить трубы с высокими точностью размеров и качеством внутренней поверхности.

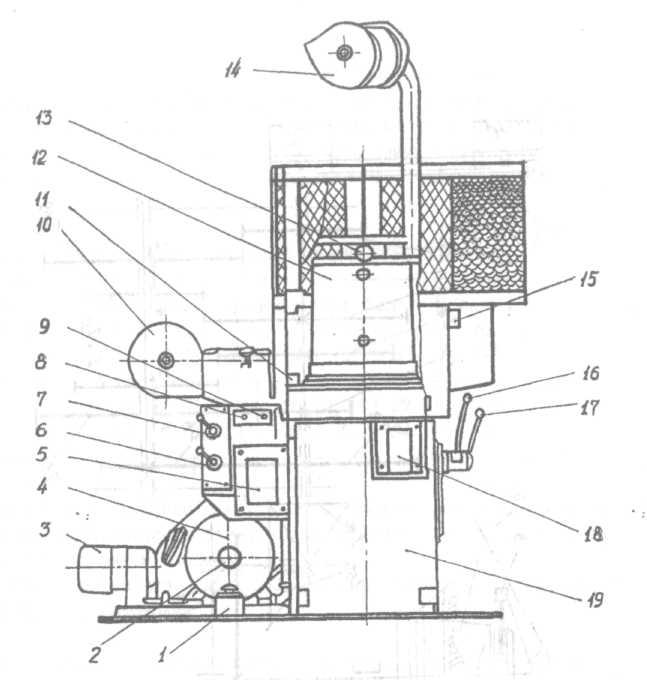

Рис. 5. Волочильный стан для труб

Волочильный стан для труб (рис. 5) имеет две бесконечные цепи Галя 3, смонтированные на стальной раме-станине и приводимые в движение от ведущих звездочек, которым посредством зубчатой передачи 4 сообщается вращение от мотора. На конце рамы укреплены головки 1 с фильерами, изготовленными из твердого сплава. На станине катятся две тележки 2 с клещами для захвата протягиваемой трубы, которые своими крючками могут быть захвачены за любое звено цепи. Протяжка трубы ведется на короткой или длинной оправке.

Число протяжек труб зависит от исходных и заданных размеров. Для тонкостенных труб малого диаметра может выполняться свыше 13 протяжек. По мере удлинения трубы разрезаются дисковой пилой

Просмотров: 889

Волочильный стан – характеристики и применение

Сегодня производство металлических изделий является наиболее востребованной отраслью производства. К этим типам производства можно отнести и изготовление таких изделий из металла, как проволока, железные пруты, профильного материала и трубы не слишком большие по диаметру. Стоит отметить, что для изготовления всех этих металлических изделий требуется наличие специального оборудования, к нему непосредственно относится волочильный стан.

Устройство волочильного стана.

Данное оборудование предназначено для того, чтобы протягивать изделие через так называемую волоку, иными словами специальный глазок, при этом размер его сечения является меньшим, нежели размер сечения исходного материала. Волочильные станы, в непосредственной зависимости от их принципа работы могут подразделяться на станы движение металла, в которых является прямолинейным. И станы, в которых обрабатываемый металл наматывается на барабанное устройство.

Волочильные станы первой категории могут быть реечными и цепными. Их используют для волочения и калибровки таких изделий, как прутки, трубы небольшого диаметра и других подобных изделий. Такой материал не нужно сматывать в специальные бухты.

Второй тип волочильных станов, металл в которых наматывается на барабанное устройство, используется наиболее часто для изготовления таких материалов, как металлическая проволока, а так же специальный профильный материал. Стоит отметить, что данный тип стана можно, в свою очередь, подразделять на станы однократного действия. На многократные станы, которые работают со скольжением. На станы многократные, которые работают без скольжения, и наконец, на станы многократного действия, которые работают с противонатяжением.

Данное оборудование включает в себя три основных рабочих элемента, этими рабочими частями являются устройство для размотки металлического материала, сама часть, которое производит волочение, и устройство для намотки готового изделия.

Принцип работы волочильного стана.

Принцип работы данного устройства выглядит следующим образом. Материал подлежащий волочению через корзину приемочного отделения а также через специальные роликовые устройства, направляющего характера выдается на ролик, и далее на ролик установленный в каретке компенсирующего типа. Уже с этой каретки материал выдается прямо на само волочильное устройство.

Использование такого органа, как компенсирующая каретка важно для того, чтобы предотвратить обрыв проволоки, в случае резкого торможения волоки или резкой остановки работы всего устройства. Суть этого рабочего механизма чрезвычайно проста: во время внезапной остановки при подаче заготовки, блоки оборудования еще какое-то время продолжают вращение и соответственно требуют выдачи еще какого-то определенного количества заготовочного материала. В это время каретка компенсирующего типа волочильного стана производит движение по направлению вверх и таким образом освобождает необходимое количество материала, который собственно поступает на волочильное устройство и таким образом обрыв не имеет место.

На последней стадии волочения материал проходя подвергнутый волочению поступает на нижний волочильный барабан сдвоенного типа, после чего посредством ролика перекидного типа он выдается на барабан расположенный вверху, который является накопительным. Именно посредством того, что верхний барабан накапливает проволоку, ее можно будет подать в случае резкого торможения устройства.

После процедуры волочения, проволока выдается на специальное рихтовальное устройство, которое служит для того, чтобы придавать изделию изгибы и заданную форму. Работа волочильного стана происходит непосредственно от электрического двигателя.

Волочильные станы

Волочильные станы, предназначены для производства проволоки меньшего диаметра из катанки (грубое волочение) или из проволоки большего диаметра.Примерные диапазоны волочения:

- Грубое волочение: входной диаметр в таких машинах 8мм для меди и 12-9.5 для алюминия, выходной от 4мм до 1.2мм.

- Среднее волочение: входной диаметр 1.8мм – 3.5мм, выходной от 1.5мм – 0.2мм.

- Тонкое волочение: входной диаметр, 1.0мм – 1.8мм, выходной 0.5мм – 0.05мм.

В отличии от алюминия, при волочении меди часто используется отжиг проволоки для получения проволоки марки ММ (медь мягкая), без отжига соответственно МТ (медь твердая). Отжиг происходит за счет пропускания электрического тока большого напряжения, через участок проволоки находящийся между двух роликов-контактов.

Определитесь с приемным устройством. Проволока может укладываться в корзины или наматываться на бобины. На бобины наматываться она может как с помощью простого одинарного приемника, так и с помощью двойного автоматического (для скоростных), который позволяет не останавливая стан, менять бобины.

Следует помнить, что процесс волочения требует непрерывной смазки с использованием эмульсии. Для этого необходимо соорудить маслостанцию, включающую в себя насосы, резервуар для эмульсии и в зависимости от региона дополнительные устройства охлаждения, как например радиаторы или градирни.

Не следует пренебрегать системой фильтрации эмульсии. Особенно такая система важна в случае дальнейшего волочения проволоки, так как микрочастицы меди, попадающие вместе с эмульсией в фильеру в момент протяжки, впрессовываются в проволоку и являются местом разрыва при следующем этапе волочения.

Кроме того, линия волочения должна быть укомплектована дополнительными станками и оборудованием, такими как острильно- затяжной станок, аппарат холодной и/или горячей сварки. Так же сюда можно отнести и фильеры (волоки), комплект зависит от того, какой нужен диаметр на выходе. Основными показателями качества продукции (проволоки/жилы) являются сопротивление и коэффициент удлинения.

Если Вы планируете продавать продукцию после волочения, то возможно понадобиться лабораторное оборудование для измерения этих показателей и если для измерения сопротивления комплект стоит не дорого, то для измерения удлинения это дорогое оборудование, особенно для больших диаметров.

Если Вы планируете использовать полученную продукцию самостоятельно, то вполне можно обойтись простым тестером для измерения сопротивления, а удлинение можно измерить, соорудив не хитрое приспособление для растягивания проволоки.

Грубое волочение энергоемкий процесс, в купе с отжигом, скоростные линии потребляют около 300 кВт/ч. Работают на таких линиях, как правило, по 2 оператора. Затраты электроэнергии при среднем волочении около 100 кВт, при тонком около 50кВт.

1.4 Продукция, получаемая волочением

Введение

Производство метизов является самостоятельной областью металлообработки. Метизами условно принято называть группу широко применяемых в народном хозяйстве металлических изделий промышленного назначения, для изготовления которых используют катанку, мелкосортный прокат, калиброванный металл, проволоку и катаные полосы. К этой группе изделий, относящейся к продукции четвертого передела черной металлургии (считая первым – производство чугуна, вторым – стали, третьим – проката), относятся: проволока, канатные изделия, металлокорд, витая арматура, металлические сетки, крепежные изделия и др.

Обработка металла волочением, т.е. протягивание заготовки через отверстие, выходные размеры которого меньше, чем исходное сечение заготовки, находит самое широкое применение в различных отраслях промышленности. Изделия, получаемые волочением, обладают высоким качеством поверхности и высокой точностью размеров поперечного сечения.

Волочение выгодно отличается от механической обработки металла резанием (строганием), фрезерованием, обточкой и пр., так как при этом отсутствуют отходы металла в виде стружки, а сам процесс заметно производительнее и менее трудоемок.

Волочение представляет собой один из древнейших способов обработки металла давлением. Впервые волочение начали применять 3-3,5 тыс. лет до нашей эры. В начале XYIII века на заводах Урала работало 16 волочильных станов от водяного привода, выпускавших около 45 тонн железной проволоки в год. В 1838 году впервые было применено многократное волочение на больших скоростях 30-60 м/мин. В 1922 году на Белорецком сталепроволочно-канатном заводе был внедрен специальный вид термической обработки катанки – патентирование, с помощью которого была получена прочная стальная проволока. Переход от волочения на однократных машинах к волочению на многократных станах позволил значительно поднять производительность. Скорость волочения возросла более чем в 15 раз.

Сталепроволочное производство технически постоянно совершенствуется. Изменена структура производства: увеличена доля выпуска проволоки ответственного назначения, более тонкой и прочной. Освоены высокие скорости волочения.

Проволоку основного сортамента производят по современным, достаточно эффективным технологическим схемам на высокопроизводительном оборудовании. Сталепроволочное производство оснащено поточными агрегатами, на которых совмещены операции термической обработки и подготовки поверхности, включая нанесение металлических покрытий.

Метизная промышленность обеспечивает переработку 90-95% производимой катанки в проволоку. Наряду с повышением прочности проволоки и снижением величины ее плюсовых допусков на диаметр значительно экономится металл. Этому же способствует увеличение доли выпуска проволоки с защитными покрытиями и с фасонным поперечным сечением вместо круглой, что позволяет снизить массу самого изделия и всей потребляемой проволоки.

ОАО «ЧСПЗ» является крупным предприятием метизной промышленности, в номенклатуре изделий которого представлена широкая гамма метизов. В настоящее время доля «ЧСПЗ» в отгрузке товарной продукции среди предприятий ассоциации «Промметиз» составляет 38%.

30 декабря 1967 года был издан приказ Министерства черной металлургии СССР о создании Череповецкого сталепрокатного завода на базе выведенного из состава металлургического завода метизного производства.

В настоящее время ОАО «ЧСПЗ» разделено на три больших производства:

метизное производство в составе сталепроволочного цеха № 1 мощностью 450 тыс. тонн проволоки в год; гвоздильного цеха мощностью 70 тыс. тонн гвоздей в год; цеха металлических сеток мощностью 30 тыс. тонн сетки и сетчатых конструкций в год; электродного цеха мощностью 66 тыс. тонн электродов и порошковой проволоки в год;

калибровочное производство в составе калибровочного цеха мощностью 500 тыс. тонн калиброванного металла в год; крепежного цеха мощностью 15 тыс. тонн крепежа в год; цеха стальных фасонных профилей мощностью 20 тыс. тонн фасонных профилей в год;

сталепроволочно-канатное производство в составе сталепроволочного цеха № 2 мощностью 120 тыс. тонн проволоки в год и канатного цеха мощностью 75 тыс. тонн стальных и арматурных канатов в год.

В структуру завода включен ряд служб и вспомогательных цехов: энергоцех, инструментальный, ремонтно-механический, тарный, строительный, транспортно-грузовой, и др. Обеспечение производства сырьем и материалами осуществляет дирекция по обеспечению материально-техническими ресурсами, дирекция по маркетингу и сбыту осуществляет работу с клиентами, планирование продаж и изучение рынка сбыта.

Использована информация из “Пособия волочильщика”.

1. Классификация волочильных станов

Волочильный стан – это машина, служащая для обработки металла волочением, .т.е.протягиванием металлических заготовок в холодном состоянии через волочильный инструмент для получения меньших размеров поперечного сечения готового изделия – проволоки. Волочением обрабатывается проволока круглых и фасонных сечений и обеспечивается высокая точность профиля и чистая гладкая поверхность. При холодном волочении значительно повышается предел текучести и прочности, а также твердость протягиваемого металла.

В зависимости от конструктивных особенностей и назначения волочильные станы делятся на две группы: станы с круговым движением проволоки при намотке на барабан и с прямолинейным движением готового изделия при помощи тянущих тележек. По принципу работы волочильные станы классифицируются на волочильные станы без скольжения проволоки на тяговых барабанах и станы со скольжением проволоки на барабанах, кроме последнего, чистового.

Первые, в свою очередь, подразделяются на станы с накоплением проволоки на промежуточных барабанах и на станы с автоматическим регулированием частоты вращения промежуточных барабанов на прямоточных станах.

По кратности волочения волочильные станы подразделяются на

однократные и многократные. По кинематическому принципу – станы с индивидуальным приводом каждого барабана и станы с групповым приводом всех барабанов. В зависимости от диаметра протягиваемой проволоки станы подразделяются: для особо толстого волочения (при диаметре проволоки более 6.0 мм), грубого волочения (3.0-6.0 мм), среднего волочения (1.8-3.0 мм), тонкого волочения (0.8-1.8 мм), тончайшего волочения (0.5-0.8 мм), наитончайшего волочения (0.1-0.5 мм) и волочения проволоки диаметром менее 0.1 мм.

По термическим условиям деформации волочение проволоки подразделяется на:

горячее волочение – волочение в условиях зарекристаллизационных температур (до 900°С), применяемое для таких металлов, как вольфрам, молибден, сплавы титана и алюминия, так как они обладают при обычных температурах недостаточной пластичностью и проявляют хрупкость; теплое волочение – волочение в условиях до или около рекристаллизационного порядка (до 500°С,) используещееся для волочения проволоки из быстрорежущих марок сталей типа Р-9, Р-18; низкотемпературное волочение – волочение в интервале температур от 60°С до 180°С, применяющееся при производстве проволоки из высоколегированных сталей с аустенитной и аустенитно-ферритной структурой.

Кроме этого, процесс волочения может проводиться с противона-тяжением, как это происходит на прямоточных волочильных станах -перед соответствующей волокон протягиваемой проволоке создается предварительное натяжение от предыдущего барабана.

Вибрационное волочение – волочение с наложением вибраций на проволоку или волоку с частотой от 200 до 1000 Гц, что приводит к уменьшению силы волочения на 35-45%.

Волочение черев вращающуюся волоку также уменьшает силу волочения, но для вращения волоки необходим специальный привод.

Волочение проволоки через неприводные роликовые волоки, применяющиеся для высокопрочных сталей, аналогично обработке давлением методом прокатки с неприводными валками.

Появление в 1927-28 гг. твердосплавного волочильного инструмента произвело своего рода революцию в волочильном производстве.

1.1 Волочильные станы для однократного волочения проволоки

Однократные волочильные станы предназначены для волочения проволоки из заготовок толстых размеров – от 8.0 до 20.0 мм. Диаметр тянущих барабанов составляет 550-750 мм.

Схема работы однократного волочильного стана показана на рис.1.1. Протягиваемая заготовка 2 сматывается с размоточного устройства 1. После прохождения через волочильный инструмент (волоку) 3, протянутая на необходимый размер (диаметр) проволока 4 наматывается на тянущий барабан б, который приводится во вращение от электродвигателя 7 через редуктор или коробку скоростей 6.

Волочильный стан (рис.1.2) представляет собой самостоятельный блок, состоящий из литого корпуса 11, на котором смонтирован тяговый волочильный барабан 5.Барабан получает вращение от электропривода, состоящего из электродвигателя 3, клиноременной передачи, четырехскоростной коробки передач 4, конической и цилиндрической пар зубчатых колес.

Бунт заготовки, подлежащей волочению, надевается на консоль 1 или фигурку 2. Конец проволоки после заострения на острильном станке пропускают через отверстие волоки 9, после чего захватывают вытяжными клещами. Клещи при помощи пластинчатой цепи с крюком на другом конце соединяются с барабаном 5.На заправочной (медленной) скорости на барабан наматывается несколько витков проволоки, после чего клещи снимаются, а свободный конец проволоки закрепляется за спицу 6 барабана. После этого стан включается на рабочую скорость.

После накопления на барабане определенного количества витков проволоки, стан останавливается, полученный моток проволоки (или передельной заготовки) снимается и укладывается на увязочную фигурку 8.

Все операции по укладке бунта заготовки на размоточное устройство и съем мотка проволоки механизированы.

Волочильный барабан обслуживается подъемниками, а укладка бунта осуществляется тельфером 7. Масса бунтов с проволочных про катных станов составляет 1.0-1.5 т, для их укрупнения применяется стыковая сварка с помощью специальных сварочных аппаратов 10, которыми оборудован каждый стан.

Намотка проволоки может производиться не только в бунты, но и на катушки вместимостью до 2.0 т при помощи специальных намоточных устройств, которые могут быть установлены в одной линии с волочильными станами. Это позволяет повысить производительность волочильного стана за счет снижения времени на ручные операции (съем мотка проволоки с барабана и др.) и увеличения машинного времени. При этом улучшается качество готовой продукции, уменьшаются отходы, исключается перепутывание проволоки и т.д.

Привод в станах однократного волочения может осуществляться от электродвигателей как переменного, так и постоянного тока.

Привод должен обеспечивать:

запуск стана при заправке на медленной, ползучей скорости и плавный разгон, исключающий обрыв проволоки;

быстрый разгон для обеспечения максимальной производитель ности;

широкий диапазон регулирования скорости волочения в зави симости от величины поперечного сечения и марки протя гиваемого материала;

быструю остановку стана в аварийных случаях.

Несмотря на то, что современные однократные станы проектируют для работы с повышенными скоростями волочения, они имеют следующие недостатки:

за одну, а иногда за две протяжки (при ступенчатом, сдвоен ном барабане) нельзя получать высокие обжатия;

ограниченная скорость волочения всецело определяется допустимой скоростью схода заготовки с фигурки;

– ввиду того, что диаметр заготовки довольно велик, а машин ное время на один бунт заготовки мало, стан часто приходится ос танавливать для замены бунта, а также съема мотка проволоки, если последняя накапливается на барабане.

Однократные волочильные станы находят широкое применение для производства проволоки фасонных профилей (сечений), при волочении труднодеформируемых марок сталей, при калибровке толстой проволоки, а также при теплом волочении с предварительным подогревом металла (заготовки).

В табл.2.1 приведена техническая характеристика наиболее распространенных типов волочильных станов как для однократного, так и для многократного волочения конструкции ВНИИМЕТМАШа.

Кинематические схемы приводов станов ВСМ 1/650, ВСМ 1/550 и ВСМ 1/750 приведены на рис. 1.3-1.5.

Рис.1.1. Схема работы однократного волочильного стана:

1 – размоточное устройство; 2 – проволока – заготовка; 3 – волочильный инструмент; 4 – протянутая проволока; 5 – тянущий барабан; 6 – редуктор; 7 – электродвигатель

Рис.1.2. Общий вид волочильного стана ВСМ 1/650:

1-консоль для заготовки в мотках; 2-вращающиеся фигурки для мотков;3-электродвигатель привода; 4-коробка передач; 5-волочильный,тянущий барабан;6-спицы для накопления проволоки; 7-колонна съемника: 8-фигурка для увязки мотка; 9-фильеродержатель; 10-сварочный аппарат; 11-корпус блока стана; 12-электрошкаф; 13-наждак

. 1.2 Волочильные станы для многократного волочения

проволоки

На многократных волочильных станах проволока – заготовка проходит последовательно через несколько волок, изменяя после каждой

Волочильный стан типа UDZSA 5000/6

Шестикратный волочильный стан блочного типа модели UDZSA 5000/6 с максимальным усилием волочения на первом черновом блоке равным 50 кН (5000 кг), предназначен для волочения стальной углеродистой проволоки при диаметре заготовки до 12 мм. При волочении медной или алюминиевой проволоки диаметр заготовки может быть больше. Общий вид волочильного стана UDZSA 5000/6 приведен на рис.3.1.

Все блоки данного стана имеют одинаковую конструкцию. Отличительную особенность имеет чистовой барабан, снабженный специальными спицами для сбора витков готовой проволоки в моток. Если волочильный стан снабжен намоточным аппаратом, то готовая проволока наматывается на катушки вместимостью до 1000 кг.

Каждый блок устанавливается на собственном железобетонном фундаменте, прочно прикрепляется к нему анкерными болтами. К блокам подводятся необходимые коммуникации: трубопроводы для водяного охлаждения барабанов и волокодержателей, электропитание , системы управления и т.д.

В зависимости от технологических особенностей изготовления проволоки и получения необходимых механических свойств на готовом размере волочильные станы могут комплектоваться в одной линии с различным числом блоков (от одного до шести).Основные технические характеристики волочильных станов UDZSA 5000/1-6, 2500/1-6, 1250/1-10 и 630/1-10 приведены в табл.3.2.

Блоки волочильного стана UDZSA 5000/6 имеют в своем составе привод от электродвигателя переменного тока, клиноременную передачу, четырехступенчатую коробку передач, две цилиндрические и одну коническую зубчатую передачу, приведенные на рис.3.2. Все механизмы установлены в литом стальном корпусе, обеспечивающем достаточную прочность и жесткость. Валы зубчатых колес имеют опоры на подшипниках качения. Смазка зубчатых колес и подшипниковых узлов – картерная, окунанием и разбрызгиванием. Зубья колес для увеличения стойкости подвергаются закалке и шлифованию либо притирке. Упрочнению закалкой подвергаются и ролики дифференциала, работающие в условиях тяжелого нагружения.

Каждый волочильный стан оснащается заправочной цангой для протягивания конца проволоки через волочильный инструмент и наматывания на барабан нескольких витков проволоки для дальнейшего волочения. Другой конец цанги имеет крючок, который зацепляется за специальные отверстия в барабане. После наматывания нескольких витков проволоки (около 10) цанга снимается и стан включается с заправочной скорости на нормальную рабочую. Во время заправки нужно быть очень внимательным и предохранять руки от возможного затягивания их витками наматываемой проволоки.

Общий вид промежуточного барабана волочильного стана UDZSA 5000/п показан на рис.3.2.

Заготовка или проволока промежуточного размера, проходя через волочильный инструмент, установленный в волокодержателе 10, наматывается на тяговый барабан и после накопления некоторого объема пропускается через ролик 13 тормозного дифференциала и далее через направляющий блок 14, установленный на вертикальной стойке, к волокодержателю следующего блока волочильного стана.

Включение блока волочильного стана производится кнопкой 9.. “Пуск”, а остановка кнопкой 8 “Стоп”. Управление системой охлаждения волочильного инструмента осуществляется перепускным клапаном 7, а охлаждение барабана – клапаном 6.

Во время заправки проволоки на барабане и настойке стана ножной выключатель “ползучей” медленной скорости привода блока -конечный выключатель 1. Частота вращения барабана контролируется тахогенератором 2.

Переключение ступеней зубчатых передач коробки скоростей на блоке осуществляется рычагами 16 и 17, причем одновременно одна и таже скорость (передача) устанавливается на всех блоках. Увеличение линейной скорости волочения или окружной скорости барабанов от первого до последнего чистового осуществляется за счет различного числа зубьев Za и Zb в кинематической схеме в каждом блоке.

Блокирующий контакт 15 отключает главный приводной электродвигатель при открытой дверце защиты. Все механизмы смонтированы на литом корпусе 18.

На рис. 3.3 представлена кинематическая схема одного блока волочильного стана UDZSA 5000/6, а в табл. 3.3 – данные чисел

Рис. 3.2. Общий вид блока волочильного стана UDZSA 5000/п: 1 – ножная кнопка”Стоп”; 2 – тахогенератор; 3 – электродвигатель; 4 – главный приводной электродвигатель; 5 – коробка электроклемм; 6 – перепускной клапан для охлаждения барабана; 7 – перепускной клапан для охлаждения инструмента; 8 – кнопка “Стоп”; 9 – кнопка “Пуск”; 10 – направляющий ролик перед фильеродержателем; 11 -крышка бака с охлаждающей жидкостью; 12 – тянущий барабан; 13 -тормоз дифференциала; 14 – верхний направляющий ролик; 15 – блокирующий контакт при открывании защитного ограждения; 16 – рычаг для включения 2-й и 4-й передачи; 17 – рычаг для включения 1-й и 3-й передач; 18 – корпус блока

1.3 Волочильные станы разделяют на два типа: барабанные и цепные.

Рис.

1.3.1. Продольный разрез волоки (а) и схемы

барабанного (б) и цепного (в) волочильных

станов

Рис.

1.3.1. Продольный разрез волоки (а) и схемы

барабанного (б) и цепного (в) волочильных

станов

Барабанные станы (рис. 1.3.1, б) служат для волочения проволоки и труб небольшого диаметра, наматываемых на вертушку 1. Предварительно заостренный конец проволоки пропускается через отверстие волоки 2 и закрепляется на барабане 3, который приводится во вращение от электродвигателя через редуктор и зубчатую передачу 4. Существуют также станы многократного волочения, имеющие до 20 барабанов с установленными перед каждым из них волоками.

Цепные станы с прямолинейным движением тянущего устройства (рис. 1.3.1, в) применяют для волочения прутков и труб, которые не могут наматываться в бунты. На этом стане конец прутка пропускают через отверстие волоки 2 и захватывают клещами 5, которые закреплены на каретке 6. Каретка через тяговый крюк 7 перемещается пластинчатой цепью 8, приводимой в движение от звездочки 9, которая вращается от электродвигателя 11 через редуктор 10.

Волочение,

как правило, осуществляют в холодном

состоянии, а потому оно сопровождается

упрочнением (наклепом) металла. Исходными

заготовками служат прокатанные или

прессованные прутки и трубы из стали,

цветных металлов и их сплавов. Величина

деформации за один проход ограничена:  =

1,25-1,45. Если для получения необходимых

профилей требуется большая деформация,

то применяют волочение за несколько

переходов протягиванием через ряд

постепенно уменьшающихся по величине

отверстий. Для снятия наклепа после

каждого перехода металл подвергают

промежуточному отжигу. Для уменьшения

силы трения металла об инструмент

полируют отверстие в волоке и применяют

различные смазки – минеральные масла,

олифу, графит, тальк, мыла, фосфатные и

металлические покрытия и др.

=

1,25-1,45. Если для получения необходимых

профилей требуется большая деформация,

то применяют волочение за несколько

переходов протягиванием через ряд

постепенно уменьшающихся по величине

отверстий. Для снятия наклепа после

каждого перехода металл подвергают

промежуточному отжигу. Для уменьшения

силы трения металла об инструмент

полируют отверстие в волоке и применяют

различные смазки – минеральные масла,

олифу, графит, тальк, мыла, фосфатные и

металлические покрытия и др.

Сортамент изделий, изготовленных волочением, очень разнообразен: проволока 0,002-10 мм и фасонные профили (рис. 1.3.1, б), трубы диаметром от 0,3 до 500 мм с толщиной стенки от 0,05 до 5-6 мм.

Рис.

3.47. Схема волочения трубы (а) и примеры

профилей, получаемых волочением (б)

Рис.

3.47. Схема волочения трубы (а) и примеры

профилей, получаемых волочением (б)

Волочение труб можно выполнять без оправки, для уменьшения только внешнего диаметра (редуцирование), и с оправкой (для уменьшения внешнего диаметра и толщины стенки). На рис. 3.47, а, показана схема волочения трубы 1 на длинной закрепленной оправке 3. В этом случае профиль полученной трубы определяется зазором между волокой 2 и оправкой 3. Волочение обеспечивает высокую точность размеров (стальная проволока диаметром 1,0-1,6 мм имеет допуск 0,02 мм), высокое качество поверхности, получение очень тонких профилей. Метод дает возможность широко варьировать (за счет наклепа, а также термической обработки) диапазон прочностных и пластических свойств металла готового изделия, резко сокращает отходы и увеличивает производительность. Отличительной чертой процесса волочения является его универсальность (простота и быстрота замены инструмента), что делает его очень распространенным.

2. Характеристика вспомогательного оборудования волочильных станов.

2.1 Размоточные устройства

Размоточные устройства предназначены для разматывания проволоки-заготовки перед волочильным станом с целью ее последующего волочения. В зависимости от того, в каком виде поступает проволока для дальнейшей переработки: в мотках (бунтах) или на катушках большой вместимости (до 1000 кг и более), конструктивно разматывающие устройства разделяются на три типа:

размотка с вращающихся фигурок;

размотка со стационарно установленных кронштейнов, консо лей;

размотка с устройства пинольного типа для установки кату шек.

К размоточным устройствам предъявляются требования:

обеспечение равномерного схода проволоки-заготовки без за путывания и под определенным углом;

возможность регулирования силы натяжения в зависимости от диаметра проволоки;

возможность сваривания концов проволоки без остановки во лочильного стана;

обеспечение безопасной работы обслуживающего персонала;

механизация загрузки разматывающих устройств;

возможность использования больших скоростей схода проволо ки с разматывающих устройств для обеспечения скоростного и высокоскоростного волочения проволоки.

При размотке проволоки из мотков, уложенных на вращающуюся фигурку, положительным преимуществом является то, что проволока., сматываясь с фигурки, не закручивается вокруг своей оси, что важно при волочении проволоки фасонного профиля по сечению. Но при больших массах мотка и большой частоте вращения фигурки из-за неточной балансировки мотка относительно оси вращения возникают большие центробежные силы инерции, которые вызывают быстрый износ подшипниковых опор, а следовательно, и частый их ремонт. На вращающихся устройствах можно разматывать проволоку толстых и сред них размеров. Сварка же концов проволоки без остановки фигурки, а следовательно, и волочильного стана невозможна, поэтому увеличивается время, затрачиваемое на ручные операции.

При установке мотков проволоки на кронштейнах имеется возможность сваривания концов проволоки при работающем стане. Но при этом способе разматывания проволока, сходя с кронштейна, получает осевое закручивание за каждый виток на один полный оборот, т.е. на 360°. Проволока подходит к первому волокодержателю стана волнистой. Чтобы уменьшить степень волнистости, кронштейны устанавливаются на значительно большем расстоянии, чем вращающиеся фигурки, от волочильного стана, что увеличивает производственные площади.

Для предохранения самопроизвольного схода витков и их запутывания на кронштейне устанавливается специальный рычаг, задерживающий витки силой собственной массы. Нижний рычаг также препятствует виткам произвольного схода. Каждый снимаемый виток приподнимает рычаги и они, ударяясь о свои опоры, издают стук-хло пок. Несколько таких работающих разматывателей создают в цехе дополнительный шум в виде периодических ударов.

Разматыватель в виде подвески для двух бунтов одновременно транспортируется краном или кран-балкой из отделения для подготовки поверхности проволоки к волочению в волочильное отделение. Общая грузоподъемность подвески до 1.5 т. Пока с одной подвески идет разматывание, на второй подготавливается конец бунта для сварки с задним концом первого бунта.

Размотка проволоки с катушки в настоящее время имеет самое большое распространение и, где это возможно, заменяет размотку из бунтов. Так как масса проволоки на катушках большой вместимости в несколько раз больше массы мотка, значительно сокращается ручное время на замену заготовки. Улучшаются условия транспортировки и хранения проволоки, уменьшается возможность запутывания витков, а следовательно, снижаются отходы металла. Практически возможна любая скорость сматывания, необходимая при волочении, работа размоточного устройства бесшумная.

Размоточное устройство имеет две самостоятельные стойки с вращающимися пинолями. Одна из пинолей должна иметь перемещение

вдоль своей оси для обеспечения установки катушек различных по своей ширине. Так, например, на одном разматывающем устройстве могут применяться катушки размером 630, 800 и 1000 мм по диаметру диска. Для большегрузных катушек предусматриваются грузоподъемные устройства, обычно гидравлического типа. Для обеспечения торможения катушек, для создания натяжения сходящей проволоки имеется тормозное устройство колодочного или ленточного типа, позволяющее регулировать силу натяжения проволоки в зависимости от ее диаметра.

В некоторых случаях фрикционные тормозные системы работают недостаточно плавно и устойчиво. Поэтому в этих случаях в качестве тормоза устанавливают электродвигатель, работающий в генераторном режиме и создающий плавное торможение. Величиной нагрузки на электродвигатель-генератор можно в широких пределах регулировать силу натяжения проволоки, сматывающейся с катушки.

Важным элементом разматывающих устройств, особенно с мотков, является наличие конечных выключателей, предназначенных для отключения волочильного стана в случае запутывания витков проволоки и ее затяжки, а также при окончании мотка проволоки. Они устанавливаются между размоточным устройством и волочильным станом.

Управление конечным выключателем осуществляется поворотным рычагом-скобой, через которую пропускается проволока. На некоторых волочильных станах устанавливаются петлевые компенсаторы, которые за счет удлинения или укорочения петли проволоки согласуют работу размоточного устройства с волочильным станом, также предохраняя обрывность проволоки.

На рабочей площадке размоточных устройств устанавливаются ножницы для обрезки концов перед сваркой. Проволока тонких и средних диаметров может быть обрезана механическими ножницами, устанавливаемыми на острильных аппаратах. Для более толстого диаметра от 0.8 мм и более широко зарекомендовали себя в работе ножницы с гидроприводом с силой резания до 150 кН (15 тс), имеющие автономную станцию со всем необходимым оборудованием. Рабочее давление в гидросистеме достигает 16 МПа (160 кгс/см2).

Размоточные устройства с катушек AVS 630T и AVS 800T

Размоточные устройства указанных типов предназначены для разматывания проволоки-заготовки перед волочильным станом с катушек диаметром 315-630 мм на AVS 630T и диаметром 500-800 мм для AVS 800T. Максимально допустимая масса проволоки для первого устройства до 700 кг, а для второго – до 1200 кг.

В сварном корпусе1 (рис.2.1) расположены две рычажные опоры 5 и 7. Опоры перемещаются поступательно по оси 4 при помощи ходового винта 6 с левой и правой резьбой, вращающегося вручную от штурвала 3. Зажимные конусы 9 имеют специальную форму, учитывающую размеры отверстий катушек различных диаметров. Для подъема катушек со станины, после зажатия их конусами, служит эксцентриковый механизм 2 с приводом от рукоятки-рычага 8. Опуская рычаг до горизонтального положения, катушка устанавливается в рабочее положение. На одном из конусов установлен тормозной шкив 10, работающий по принципу ленточного тормоза, и регулирование натяжения сходящей заготовки производится винтом Т-образной формы.

Рис.2.1. Размоточное устройство AVS 630T и AVS 800T

Намоточные аппараты для волочильных станов

Намоточные аппараты, устанавливаемые в одной линии с волочильными станами, предназначены для наматывания проволоки готового размера на катушки большой вместимости: 250, 500 и 1000 кг, а иногда и более. Благодаря большой вместимости катушки по сравнению с массой мотка на чистовом барабане волочильного стана, обычно не превышающей 70-80 кг, увеличивается производительность стана за счет сокращения числа его остановок для съема готовой проволоки, т.е. увеличивается доля машинного времени и сокращается время на ручные операции.

Намотанная проволока на катушках легко разматывается без запутывания при последующих технологических процессах, например, при перемотке проволоки на зарядные катушки в канатных цехах. В результате уменьшается количество отходов при перемотке.

На станах блочного типа намоточные аппараты являются самостоятельными агрегатами, работа которых должна быть строго согласованной с работой волочильного стана, точнее скорость намотки проволоки на катушку должна быть синхронизирована со скоростью ее движения с чистового барабана.

Намоточные аппараты, как самостоятельные агрегаты, имеют индивидуальные приводы, которые должны обеспечивать широкий диапазон скоростей намотки в соответствии со скоростями волочения проволоки на волочильном стане. Привод намоточного аппарата должен обеспечивать постоянное и равномерное натяжение проволоки при ее намотке на катушку и по мере увеличения диаметра намотки. Во время пуска волочильного стана не должно быть слабины проволоки, иначе произойдет проскальзывание витков проволоки на чистовом барабане волочильного стана и, как следствие, обрыв проволоки. Аналогично, при останове стана, торможении не должно быть чрезмерного натяжения проволоки между катушкой и чистовым барабаном.

Волочильные станы для проволоки – iMachine

Прямоточный волочильный стан с программным управлением

Применим для проволоки из высоко/низко углеродистой стали, нержавеющей стали, цветных металлов. Характерные особенности оборудования включают в себя: зеркально отпалированную поверхность волочильных барабанов, поверхностный слой которых покрыт карбид-вольфрамным напылением, барабаны прошли балансировку, чтобы пердотвратить биение. Все блоки имеют систему внутреннего водяного охлаждения и внешнего охлаждения посредством продува воздухом. Для быстрой смены волок на оборудовании применяются волокодержатели съёмного типа с системой внутреннего водяного охлаждения; приспособления отвечающие за безопасность эксплуатации оборудования включают в себя: защитный экран, гидравлический тормоз и систему экстренной остановки. Приводные шестерни редуктора подверглись специальной шлифовке, дабы продлить срок эксплуатации и снизить уровень шума.

| Станок | Диаметр барабана (мм) | Диаметр проволоки на входе (мм) | Диаметр проволоки на выходе (мм) | Мощность двигателя | ||

| Средняя | Твёрдая | Средняя | Твёрдая | |||

| YTTD-400H | 400 | 4.0-3.0 | 3.0-2.0 | 1.0-0.8 | 1.0-0.7 | 15kw-23kw |

| YTTD-600H | 600 | 8,0-5,5 | 6,5-5,5 | 2.2-1.5 | 2.2-1.8 | 30kw-56kw |

| YTTD-750H | 750 | 12-10 | 10-8,0 | 4.0-3.3 | 3.5-2.8 | 75kw-94kw |

Волочильный стан непрерывного типа с наматывающим механизмом

Волочильный стан непрерывного типа – это многоблочный, многоволоковый стан с функциями волочения и сматывания в бунты. Волочильные барабаны покрыты антифрикционным составом, для предотвращения чрезмерного трения. Волочильный барабан изготовлен с помощью точечной сварки, а его внутренняя сторона охлаждается с помощью принудительного водяного охлаждения. Волокодержатель оснащён волокой под давлением для лучшей смазки и устройством водяного охлаждения. Шестерни редукторной коробки сделаны из высокопрочного сплава и прошли термическую обработку с последующей шлифовкой, что обеспечивает их бесшумную и эффективную эксплуатацию на больших скоростях. Скорость вращения барабана контролируется с помощью инвертора, таким образом волочильный стан пригоден для волочения проволоки из стали, нержавеющей стали, а также из алюминия и меди.

Спецификация для стандартных моделей

| Модель | YTD-600SG5/*(N)+ABCD-600G or+ABCD-600B | YTD-600SG5/*(N)+ABCD-600G or+ABCD-600B | ||

| Материал | Низко, средне углеродистая сталь | |||

| Диаметр барабана | 600 мм | 600 мм | ||

| Диаметр проволоки при входе | Средняя 8,0-6,5 | Твёрдая 6,5-5,5 | Средняя 6,5-5,5 | Твёрдая 6,5-5,5 |

| Диаметр проволоки на выходе | 2,4-2,0 мм | 2,3-1,8 мм | 1,8-1,5 мм | 2,3-1,8мм |

| Скорость волочения | 530-700 | 530-700 | 535-800 | 450-600 |

| Потребляемая мощность на блок | 50ЛС | 50ЛС | 40ЛС | 40ЛС |

Спецификация для стандартных моделей

| Модель | YTD-600SG3/*(N)+ASD-600B | YTD-600SG3/*(N)+ASD-600B | |

| Материал | Низкоуглеродистая сталь | Нержавеющая сталь | |

| Диаметр барабана | 600 мм | 600 мм | |

| Диаметр проволоки при входе | Средняя 6,5-5,5 | Твёрдая 6,5-5,5 | 6,5-5,5 мм |

| Диаметр проволоки на выходе | 2,0-1,65 мм | 2,0-1,65 мм | 2,3-2,0 мм |

| Скорость волочения | 400-600 | 535-800 | 200-300 |

| Мощность двигателя на блок | 30ЛС | 40ЛС | 25-30ЛС |

Спецификация для стандартных моделей

| Модель | YTD-400SG2/*(N)+ABСВ-400B | YTD-400SG2/*(N)+ASD-400B | |

| Материал | Низкоуглеродистая сталь | Нержавеющая сталь | |

| Диаметр барабана | 400 мм | 400 мм | |

| Диаметр проволоки при входе | Средняя 3,5-3,2 | Твёрдая 3,0-2,7 | 2,7-2,0 мм |

| Диаметр проволоки на выходе | 1,1-1,0 мм | 0,9-0,8 мм | 1,0-0,7 мм |

| Скорость волочения | 600-800 | 600-800 | Макс. 600 |

| Мощность двигателя на блок | 25-30ЛС | 25-30ЛС | 20-25ЛС |

VERTICAL TYPE WIRE DRAWING MACHINE — Волочильный стан вертикального типа

ОСОБЕННОСТИ ОБОРУДОВАНИЯ

Волочильный стан модели GVY спроектирован для вторичной обработки металлической проволоки. Данный стан имеет функции как волочения, так и намотки. проволока подвергается волочению и сматывается на тележку. Волочильный стан GVY прост в эксплуатации, экономичен в отношении трудозатрат и времени, эффективен. Модель GVY покрывает широкий спектр проволоки для производства крепежа, медной проволоки, а также различных видов стальной проволоки. Помимо волочения и намоточной функции GVY также применим для поверхностной обработки проволоки.

СПЕЦИФИКАЦИЯ

| Модель | GVY-600T | GVY-750T | GVY-800T | GVY-1000T | GVY-1300T |

| Материал | Медная, твёрдая и мягкая стальная проволока, проволока из нержавеющей стали и другие | ||||

| Диаметр барабана | 600мм | 750мм | 800мм | 1000мм | 1300мм |

| Диаметр проволоки на входе | 4-8 мм | 8-13 мм | 8-14 мм | 12-25 мм | 20-34 мм |

| Скорость | 80-120 м/мин | 60-90 м/мин | 50-80 м/мин | 35-65 м/мин | 22-33 м/мин |

| Мощность двигателя | 25-30 ЛС | 50 ЛС | 50 ЛС | 50-75 ЛС | 100 ЛС |

– это … Что такое волочильный стан?

Мельница (измельчение) – Мельница A Настольная молотковая мельница Другие названия Мельница Использование Измельчение Сопутствующие товары Экструдер для ступки и пестика Мельница – это… Википедия

Хлопчатобумажная фабрика – Хлопковая фабрика – это фабрика, в которой размещены прядильные и ткацкие машины. Обычно построенные между 1775 и 1930 годами фабрики производили хлопок, который был важным продуктом во время промышленной революции.Хлопковые фабрики и механизация прядения…… Википедия

Историческое место Слейтер-Милл – Старый Слейтер-Милл Национальный регистр исторических мест США Национальный исторический памятник США… Википедия

May Mill, Пембертон – Координаты: 53 ° 31′39 ″ N 2 ° 40′11 ″ W / 53,5276 ° N 2,6698 ° E / 53,5276; 2,6698… Википедия

Минерва Милл, Эштон-андер-Лайн – Координаты: 53 ° 28′56 ″ с.ш., 2 ° 05′18 ″ з.д. / 53.4823 ° N 2.0882 ° E / 53,4823; 2,0882… Википедия

Сталелитейный завод – Доменные печи Тршинецкого металлургического комбината Интерьер сталелитейного завода… Википедия

Hastings Mill – Координаты: 49 ° 17′10 ″ с.ш., 123 ° 05′42 ″ з.д. / 49,286 ° с.ш., 123,095 ° Вт / 49,286; 123.095… Википедия

Sarehole Mill – (gbmapping | SP099818) – водяная мельница класса II (в районе, когда-то называвшемся Sarehole) на реке Коул в Холл-Грин, Бирмингем, Англия.Сейчас он управляется как музей Городским советом Бирмингема. Это одна из двух действующих водяных мельниц в…… Wikipedia

Belper North Mill – Координаты: 53 ° 01′42 ″ N 1 ° 29′13 ″ W / 53,0282 ° N 1,4869 ° E / 53,0282; 1.4869… Википедия

Мик Милл – Имя при рождении Роберт Рахмик Уильямс Родился Шаблон: Дата и возраст 23 Происхождение Филадельфия, Пенсильвания, США Жанры Хип-хоп… Википедия

Marshall’s Mill – бывшая льнопрядильная фабрика на Маршалл-стрит в Холбеке, Лидс, Западный Йоркшир, Англия.Мельница Маршалла была частью комплекса, начатого в 1791 году 92 английским пионером промышленности Джоном Маршаллом. Это была шестиэтажная мельница, забирающая воду из… Wikipedia

, производственная компания OEM / ODM по индивидуальному заказу

Всего найдено 1183 волочильных фабрики и компании с 3 549 продуктами. Получите высококачественный волочильный стан из нашего огромного выбора надежных заводов-изготовителей волочильного стана. Золотой член| Тип бизнеса: | Производитель / Factory |

| Основные продукты: | Машина для производства древесных пеллет, Машина для производства пеллет для биомассы, Дробилка для древесины, Молоток Мельница , Дробилка |

| Mgmt.Сертификация: | ISO 9001, HSE, HQE |

| Собственность завода: | Государственный |

| Объем НИОКР: | OEM |

| Расположение: | Цзинань, Шаньдун |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основные продукты: | Кольцевая матрица, ролик, гранулят Мельница Матрица, оболочка ролика, запасные части машины для подачи |

| Mgmt.Сертификация: | Сертификат ISO9001: 2015 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | ODM, OEM |

| Расположение: | Чанчжоу, Цзянсу |

| Тип бизнеса: | Производитель / Factory , Торговая компания |

| Основные продукты: | Каменная дробилка, шаровая мельница , роторная сушилка, машина для обогащения руды, вращающаяся печь |

| Mgmt.Сертификация: | ISO9001: 2008 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | ODM, OEM |

| Расположение: | Чжэнчжоу, Хэнань |

| Тип бизнеса: | Производитель / Factory |

| Основные продукты: | Горное оборудование, Дробильная машина, Машина для мойки руды / угля, Сушильная машина |

| Mgmt.Сертификация: | ISO 9001 |

| Собственность завода: | Частный собственник |

| Объем НИОКР: | OEM |

| Расположение: | Чжэнчжоу, Хэнань |

| Тип бизнеса: | Торговая компания |

| Основные продукты: | Стан Вал, прокат Стан , литье, ковка, пресс-форма для сварных труб |

| Mgmt.Сертификация: | ISO 9001 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Расположение: | Таншань, Хэбэй |

| Основные рынки: | Северная Америка , Европа , Юго-Восточная Азия / Ближний Восток |

| Тип бизнеса: | Производитель / Factory |

| Основные продукты: | Формовочная ткань из 100% полиэстера для бумагоделательной машины, Пресс-войлок для изготовления бумаги, Сушильная сетка для изготовления бумаги, Промышленная фильтровальная лента, Обезвоживающие элементы для бумагоделательной машины |

| Mgmt.Сертификация: | ISO 9001, ISO 9000, ISO 14001 |

| Собственность завода: | Общество с ограниченной ответственностью |

| Объем НИОКР: | OEM |

| Расположение: | Сюйчжоу, Цзянсу |

| Тип бизнеса: | Производитель / Factory |

| Основные продукты: | Крупногабаритная стальная отливка, ванна для шлака, ковш для шлака, прокатный корпус стана , шина для вращающейся печи |

| Mgmt.Сертификация: | ISO9001: 2015, ISO14001: 2015, OHSAS18001: 2007 |

– это … Что такое волочильный стан?

Мельница (измельчение) – Мельница A Настольная молотковая мельница Другие названия Мельница Использование Измельчение Сопутствующие товары Экструдер для ступки и пестика Мельница – это… Википедия

Хлопчатобумажная фабрика – Хлопковая фабрика – это фабрика, в которой размещены прядильные и ткацкие машины. Обычно построенные между 1775 и 1930 годами фабрики производили хлопок, который был важным продуктом во время промышленной революции.Хлопковые фабрики и механизация прядения…… Википедия

Историческое место Слейтер-Милл – Старый Слейтер-Милл Национальный регистр исторических мест США Национальный исторический памятник США… Википедия

May Mill, Пембертон – Координаты: 53 ° 31′39 ″ N 2 ° 40′11 ″ W / 53,5276 ° N 2,6698 ° E / 53,5276; 2,6698… Википедия

Минерва Милл, Эштон-андер-Лайн – Координаты: 53 ° 28′56 ″ с.ш., 2 ° 05′18 ″ з.д. / 53.4823 ° N 2.0882 ° E / 53,4823; 2,0882… Википедия

Сталелитейный завод – Доменные печи Тршинецкого металлургического комбината Интерьер сталелитейного завода… Википедия

Hastings Mill – Координаты: 49 ° 17′10 ″ с.ш., 123 ° 05′42 ″ з.д. / 49,286 ° с.ш., 123,095 ° Вт / 49,286; 123.095… Википедия

Sarehole Mill – (gbmapping | SP099818) – водяная мельница класса II (в районе, когда-то называвшемся Sarehole) на реке Коул в Холл-Грин, Бирмингем, Англия.Сейчас он управляется как музей Городским советом Бирмингема. Это одна из двух действующих водяных мельниц в…… Wikipedia

Belper North Mill – Координаты: 53 ° 01′42 ″ N 1 ° 29′13 ″ W / 53,0282 ° N 1,4869 ° E / 53,0282; 1.4869… Википедия

Мик Милл – Имя при рождении Роберт Рахмик Уильямс Родился Шаблон: Дата и возраст 23 Происхождение Филадельфия, Пенсильвания, США Жанры Хип-хоп… Википедия

Marshall’s Mill – бывшая льнопрядильная фабрика на Маршалл-стрит в Холбеке, Лидс, Западный Йоркшир, Англия.Мельница Маршалла была частью комплекса, начатого в 1791 году 92 английским пионером промышленности Джоном Маршаллом. Это была шестиэтажная мельница, забирающая воду из… Wikipedia

– это … Что такое волочильный стан?

Мельница (измельчение) – Мельница A Настольная молотковая мельница Другие названия Мельница Использование Измельчение Сопутствующие товары Экструдер для ступки и пестика Мельница – это… Википедия

Хлопчатобумажная фабрика – Хлопковая фабрика – это фабрика, в которой размещены прядильные и ткацкие машины. Обычно построенные между 1775 и 1930 годами фабрики производили хлопок, который был важным продуктом во время промышленной революции.Хлопковые фабрики и механизация прядения…… Википедия

Историческое место Слейтер-Милл – Старый Слейтер-Милл Национальный регистр исторических мест США Национальный исторический памятник США… Википедия

May Mill, Пембертон – Координаты: 53 ° 31′39 ″ N 2 ° 40′11 ″ W / 53,5276 ° N 2,6698 ° E / 53,5276; 2,6698… Википедия

Минерва Милл, Эштон-андер-Лайн – Координаты: 53 ° 28′56 ″ с.ш., 2 ° 05′18 ″ з.д. / 53.4823 ° N 2.0882 ° E / 53,4823; 2,0882… Википедия

Сталелитейный завод – Доменные печи Тршинецкого металлургического комбината Интерьер сталелитейного завода… Википедия

Hastings Mill – Координаты: 49 ° 17′10 ″ с.ш., 123 ° 05′42 ″ з.д. / 49,286 ° с.ш., 123,095 ° Вт / 49,286; 123.095… Википедия

Sarehole Mill – (gbmapping | SP099818) – водяная мельница класса II (в районе, когда-то называвшемся Sarehole) на реке Коул в Холл-Грин, Бирмингем, Англия.Сейчас он управляется как музей Городским советом Бирмингема. Это одна из двух действующих водяных мельниц в…… Wikipedia

Belper North Mill – Координаты: 53 ° 01′42 ″ N 1 ° 29′13 ″ W / 53,0282 ° N 1,4869 ° E / 53,0282; 1.4869… Википедия

Мик Милл – Имя при рождении Роберт Рахмик Уильямс Родился Шаблон: Дата и возраст 23 Происхождение Филадельфия, Пенсильвания, США Жанры Хип-хоп… Википедия

Marshall’s Mill – бывшая льнопрядильная фабрика на Маршалл-стрит в Холбеке, Лидс, Западный Йоркшир, Англия.Мельница Маршалла была частью комплекса, начатого в 1791 году 92 английским пионером промышленности Джоном Маршаллом. Это была шестиэтажная мельница, забирающая воду из… Wikipedia