Воронение гальваническим способом: Гальваническое воронение железа на кухне

alexxlab | 05.06.2023 | 0 | Разное

Гальваническое оксидирование стали

spy der

“Пробная” гильза, видна граница погружения в электролит:

Стволы:

Покрытие выходит очень плотным и прочным, промасливание как таковое не требуется. По красоте… на мой взгляд не уступает РЛ, кроме того играя составом и концентрацией электролита можно получить оттенки от теплого коричневого, до холодного с голубым отливом, свой ства покрытия при этом не меняются.

Припой при оксидировании не страдает.

Илюхан

Послежуу за продолжением )))

Eric Cartman

Что за технология (поподробнее)? На деталь подаётся потенциал?

spy der

Eric Cartman

Что за технология (поподробнее)? На деталь подаётся потенциал?

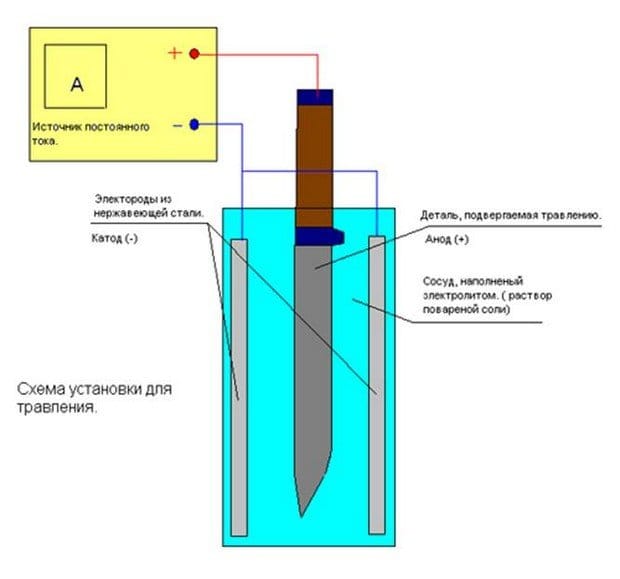

Деталь оксидируется на аноде, катод – нержавейка.

Напряжение 2-2.5 В, анодная плотность тока от 5 до 10 А/дм2, продолжительность обработки от 15-20 минут, температура ванны 120-125 С, регулируется плотностью электролита.

Электролит – раствор щелочи 40-45% (каустик) с добавлением 3% окислителя (дихромат калия).

Есть другой способ, реакция идет при температуре 60 С, но покрытие очень посредственное.

Eric Cartman

Меня сильно заинтересовал Ваш опыт, спасибо.

Т.Е. почти щелочное оксидирования токма вместо нитрита дихромат. Какие приемущества по сравнению с щелочным (на истерание, толще, кроме оксида железа на поверхности оседает ещё чтото)? А если дихромат в обычную щелочную ванну добавить? В принцыпе технология не сильно меняется (на ванну и на деталь дать ток небольшой плотности), чё в литературе пишут в чём интерес, что ваш опыт показал?

spy der

Полностью – покажет время, так доступными средствами – превосходит ржавый лак, оксидная пленка много плотнее и толще.

Зависит от электролита, я использовал ХЧ, т.е. “книжно” в зависимости от условий оксидирования могут преимущественно кристаллизоваться Fe204, безводный Fe203 в виде гематита или магнитной окиси Fe203 или частично гидратированная окись Fe203 Н20. Характер кристаллизации оказывает влияние на плотность, сплошность, цвет и коррозионную стойкость пленки.

Можно использовать нитрит в электролите, но результат хуже, как раз другой способ.

При щелочном оксидировании из-за температуры оксидная пленка выходит тонкой и пористой, вне зависимости от того что использовать в качестве окислителя. Хотя скорость обработки возрастет из-за диффузии.

Eric Cartman

При щелочном оксидировании из-за температуры оксидная пленка выходит тонкой и пористой

Вот здесь Вы зря 😛 Сегодня испровляли брак, её паста гои на механическом круге не берёт (хотя, каким состаком работали).

Eric Cartman

А можно пропорции книжных и использованых вами составов на гальвоническое воронение? Какой вольтаж? Что в книгах пишут про толщину оксидного слоя в данном методе (мкм?). Интересно бы был такой эксперимент; Одну железку располировать, обезжирить, разрезать на 2 части. Одну заворонить гальванически вторую щёлочью. Приклеить на доску (приварить) и проверить на истирание (кто раньше) и на кислотостойкость (пот взять неоткуда, мож помидор или яблоко 😛). Если слой толще и нет влияния на пайку (как при щелочном скаустиком и нитритом) очень заманчивые перспективы. Если не хотите здесь всё выкладовать можно в личку.

Мой Вам респект (нужное дело делаете товарищ) 😛

spy der

То что я использовал, указано. Все остальное + подробности можно найти в справочниках по гальванике.

По толщине покрытий:

Щелочное оксидирование 0. 5-1.6 мкм

5-1.6 мкм

Безщелочное оксидирование 0.5-3 мкм

Гальваническое оксидирование 0.3-15 мкм

Полноценно на истирание проверяет только эксплуатация, пескоструй достаточно условен.

Eric Cartman

Не уверен, что на щелочных способах можно получить толщину 1мкм и более (плёнка слишком плотная для дальнейшего процесса). Воронение паром и в газовой среде отпадает. Именно поэтому гальваника и заинтересовала.

spy der

Eric Cartman

Не уверен, что на щелочных способах можно получить толщину 1мкм и более (плёнка слишком плотная для дальнейшего процесса). Воронение паром и в газовой среде отпадает. Именно поэтому гальваника и заинтересовала.

Возможно, но пленка будет очень пористой. Ржавый лак здесь перспективнее по ряду вещей.

Воронение в газовой среде – промышленный способ и температуры там мягко говоря не для стволов.

Здесь тоже не одна собака зарыта. Поэтому промышленно используют например хромовый ангидрид и сернокислый никель аммоний (“черный хром”).

Eric Cartman

Если будете продолжать тесты и эксперименты (опыт эксплуотации), поделитесь опытом, плиз 😛

“Профсоюз” Вам будет благодарен 😊

spy der

Eric Cartman

Если будете продолжать тесты и эксперименты (опыт эксплуотации), поделитесь опытом, плиз

“Профсоюз” Вам будет благодарен

Жду недрогого предмета на момент испытаний, интересно опробовать на колодке с затеняемыми участками.

Подобный метод уже используется по меньшей мере двумя представителями “профсоюза” в Туле.

vano-sha

а бахать пробовали – не разбегутся стволы случаем 😊

spy der

vano-sha

а бахать пробовали – не разбегутся стволы случаем 😊

Пробовали, магнумом 😛

zapchem

spy der

Припой при оксидировании не страдает.

Данная технология не нова, по книгам для натриевой щелочи оптимум лежит при концентрации 30%, при калиевой 40%. На форуме есть форумчанин он ДТК так воронит, судя по тому что нареканий нет все впорядке со стойкостью. Олово будет разъедаться вопрос только в скорости.

spy der

zapchemДанная технология не нова, по книгам для натриевой щелочи оптимум лежит при концентрации 30%, при калиевой 40%. На форуме есть форумчанин он ДТК так воронит, судя по тому что нареканий нет все впорядке со стойкостью. Олово будет разъедаться вопрос только в скорости.

Практика оказалась несколько далека от книг, по целому ряду причин.

В растворе каустика 30% чистое олово начинает реагировать уже при 60 С, но этот момент вполне можно обойти. Но это скорее перестраховка, припои типа ПОС реагируют иначе. Примеры обработки стволов в щелочи при 140 С есть на форуме.

Doronin_Sanya

отмечусь

Doronin_Sanya

отмечусь…

Eric Cartman

Небыло ли новых экспериментов? 😛

spy der

Много занят был последние дни. Пока в процессе. Завтра-послезавтра буду пробовать паяные детали с затенением.

Eric Cartman

На поцесс зарядника для автоаккумуляторов достаточно?

Что имеете ввиду под затинением? 😛

spy der

Смотря какой зарядник, если проффесиональный, из тех что встречаются на СТО (с регулировкой напряжения и тока), то да, обычный ручной не подойдет. Автомат и полуавтомат тем более. Можно в принципе собрать и из ручного домашнего зарядника, но это лишний гемор.

Деталь сложной и из**бистой формы дающей затенение на участки детали. Как пример – колодка.

Eric Cartman

Деталь сложной и из**бистой формы дающей затенение на участки детали. Как пример – колодка.

А катод не весь корпус ванны? Тогда и затинение только на внутренних полостях. Если состав как для щелочного + температура то заворонится и внутренние полости должны (слой только поменьше)?

Вы на работе гальванизируете (откуда Б/П?)?

spy der

Eric Cartman

А катод не весь корпус ванны? Тогда и затинение только на внутренних полостях.Если состав как для щелочного + температура то заворонится и внутренние полости должны (слой только поменьше)?

Вы на работе гальванизируете (откуда Б/П?)?

Да. По литературе толщина и качество должно выходить одинаково, собственно это и хочу проверить. Температура для самостоятельной реакции недостаточна.

Нет, своя мастерская, работа у меня проектная, плотно связана с гальваникой, металлобработкой и сваркой. Сейчас работаю в основном дистанционно, да и в ближайшие годы планирую завязать с этой деятельностью.

barbos02

послежу

Eric Cartman

А как обстаит дело у этого метода с воронением в разные цвета?

spy der

Варьируется состав электролита, напряжение, плотность тока. Цвет все рано черный, но с различными оттенками. В разные цвета это проще по меднению.

Eric Cartman

Точеная коррозия наблюдалась после 300 ч экспозиции.Для справки, в близких условиях точечная коррозия появляется на:

антикор Rust Stop – 600 ч

фосфатирование – 240 ч

цинкофосфатное покрытие – 1000 ч

составы холодного оксидирования – 2-4 ч

гальваническое оксидирование (эл. щелочь) – 600-800 ч

гальваническое оксидирование (эл. хром/никель) – 1000 ч

щелочное оксидирование в расплаве солей – 120-150 ч

безщелочное оксидирование – 500-700 ч

Данные верны? Откуда?

А как обстаит дело у этого метода с воронением в разные цвета?

Моя не правильно говорить 😛

Имел ввиду окрашивание химическое (но чтоб с защитными свойствами 😛). Есть рецепты “гальваники”, чтоб не ядовитые и слой поплотнее и потолще (таблеток от жадности, и побольше)?

spy der

Eric Cartman

Данные верны? Откуда?Моя не правильно говорить 😛

Имел ввиду окрашивание химическое (но чтоб с защитными свойствами 😛). Есть рецепты “гальваники”, чтоб не ядовитые и слой поплотнее и потолще (таблеток от жадности, и побольше)?

Частично из интернетов, частично из нормативной документации, частично экспериментально. Все более менее адекватные производители покрытий эти испытания проводят. Но они опять таки достаточно условны, т.е. полной картины не дают.

Рецептов химического окрашивания очень много, но защитные свойства оставляют желать лучшего.

Нет 😊 Есть условно-безопасные 😊

Vorot

Какие конкретно реактивы нужны? и где их достать.

Качество должно быть супер.

spy der

Vorot

Какие конкретно реактивы нужны? и где их достать.

Качество должно быть супер.

Все компоненты для обезжиривания, декапирования, пассивации и собственно по оксидированию описаны в справочниках по гальванике.

Конкретно для этого метода состав электролита описан на 1-й стр..

В домашних условиях этот метод применять не рекомендуется.

Eric Cartman

В домашних условиях этот метод применять не рекомендуется.

Там чтото выделяется (то что воняет я знаю 😛)?

Все компоненты для обезжиривания, декапирования, пассивации и собственно по оксидированию описаны в справочниках по гальванике.

Не у всех они есть 😞 😛 Может ссылочку на онлайн дадите? 😛

spy der

Eric Cartman

Там чтото выделяется (то что воняет я знаю )?Не у всех они есть 😞 😛 Может ссылочку на онлайн дадите? 😛

Дихромат калия мягко говоря ядовит.

http://umup.narod.ru/cat37.html

Eric Cartman

А есть вот такое

Точеная коррозия наблюдалась после 300 ч экспозиции.

Для справки, в близких условиях точечная коррозия появляется на:

антикор Rust Stop – 600 ч

фосфатирование – 240 ч

цинкофосфатное покрытие – 1000 ч

составы холодного оксидирования – 2-4 ч

гальваническое оксидирование (эл. щелочь) – 600-800 ч

гальваническое оксидирование (эл. хром/никель) – 1000 ч

щелочное оксидирование в расплаве солей – 120-150 ч

безщелочное оксидирование – 500-700 ч

но на химокрашивание?

Можно что-нибудь подобрать, но не ядовитое (как каустик, силитра, кислота) на основные цвета (оттенки синего, зелёный, коричневый, жллтый и красный приветствуются)?

zapchem

Как я знаю цветные идут только через омеднение или цинкование.

spy der

zapchem

Как я знаю цветные идут только через омеднение или цинкование.

Красный, коричневый, охру и васильковый можно получить без предварительной подложки, если о всей гамме, то да, только медь или цинк. Красивые эффектные оттенки можно получить по олову, но они требуют покрытия лаком.

Eric Cartman

Подниму.

|

Воронение пружин Категория: Пружины Воронение пружин Воронение, или оксидирование, относится к процессам, при которых защитная антикоррозионная пленка образуется на поверхности металла за счет образования окислов этого же металла. Существуют два основных способа воронения: термический и химический. Термический способ воронения заключается в смазывании изделия тонким слоем раствора масляного или асфальтового лака в бензине с последующим нагревом в печи при 350—450 °С в течение 10—20 мин и с охлаждением в минеральном масле. Химический способ воронения состоит в обработке изделий в концентрированном растворе щелочи и азотнокислых и азотисто-кислых солей щелочных металлов при температуре раствора 120—150 °С. Воронение имеет широкое применение в промышленной практике и, в частности, в часовом производстве. Детали, обработанные (вороненые) химическим способом в горячем щелочном растворе, после «закрепления» оксидной пленки вазелином приобретают красивый темный глянцевый вид. В таком виде воронение служит одним из способов защиты пружин от коррозии при длительном их хранении в условиях отсутствия воздействия на пружины активных реагентов в виде повышенной влажности воздуха или окислительной газовой среды. Опытные партии пружин подвергались химическому воронению по двум технологическим процессам. Из таблиц следует, что процесс воронения не оказывает влияния на свободную высоту пружин. Рабочие нагрузки на заданной высоте пружины, как правило, после воронения уменьшаются, что частично надо отнести за счет свободной высоты пружины, абсолютное значение которой до воронения и у вороненых пружин меньше, чем у пружин после навивки. Осмотр вороненых пружин после 21 600 многократнопеременных сжатий с частотой одного колебания в секунду подтвердил отсутствие трещин и поломок. Результаты испытания показали, что вороненые пружины, выдерживающие очень большое количество колебаний при отсутствии трещин и поломок, будут вести себя вполне удовлетворительно и в работе. Технологический процесс воронения должен тщательно соблюдаться, так как отступления в подготовительных операциях, в рецептуре состава и колебания в температуре приводят к браку. После воронения, промывок, сушки и смазки производится осмотр пружин по наружному виду в целях отсева деталей некачественных и вызывающих сомнения. Следует отметить, что солевая ванна для воронения должна подвергаться периодическому химическому анализу для поддержания надлежащего соотношения входящих компонентов. Анализ смеси солей должен производить опытный аналитик, так как одновременное присутствие крепкой щелочи и азотистокислого натрия или калия затрудняет их определение. Реклама:Читать далее:Сравнительные испытания пружин на коррозионную стойкость

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

Воронение — это процесс пассивации, при котором сталь частично защищается от ржавчины, и назван в честь иссиня-черного вида получаемого защитного покрытия. Напротив, ржавчина, красный оксид железа (Fe Дополнительные рекомендуемые знания

ПрименениеВоронениечаще всего используется производителями оружия, оружейниками и владельцами оружия для улучшения внешнего вида и обеспечения ограниченной устойчивости огнестрельного оружия к ржавчине. Все вороненые детали все еще необходимо правильно смазать маслом, чтобы предотвратить ржавчину. Воронение, являющееся химическим конверсионным покрытием, не так устойчиво к износу и коррозии, как гальванические покрытия, и обычно имеет толщину не более 0,0001 дюйма (2,5 микрометра). По этой причине считается, что нельзя увеличивать толщину точно обработанных деталей оружия. Новые пистолеты обычно доступны с вороненой отделкой, предлагаемой как наименее дорогая отделка, и эта отделка также наименее эффективна для обеспечения устойчивости к ржавчине по сравнению с другими видами отделки, такими как паркеризация или твердое хромирование. Воронение также используется для окрашивания стальных деталей часов и других изящных металлических изделий. Воронение часто является хобби, и существует множество методов воронения, и продолжаются споры об относительной эффективности каждого метода. Исторически сложилось так, что лезвия бритв часто изготавливались из вороненой стали. Нелинейное сопротивление вороненой стали бритвенных лезвий, предвосхитившее то же свойство, которое позже будет обнаружено в переходах полупроводниковых диодов, наряду с доступностью бритвенных лезвий из вороненой стали, привело к использованию бритвенных лезвий в качестве детектор в кристаллическом наборе AM-радиоприемников, которые часто строили солдаты во время Второй мировой войны. Горячее и холодное воронение Воронение можно наносить, например, путем погружения вороняемых стальных частей ружья в раствор нитрата калия, едкого натра и воды, нагретой до температуры кипения. Точно так же детали пистолета из нержавеющей стали, подлежащие воронению, погружают в смесь нитратов и хроматов, нагревая таким же образом. Любой из этих двух методов называется горячее воронение . Воронение под ржавчину было получено между процессами горячего и холодного воронения. Первоначально он использовался оружейниками в 19 веке для воронения огнестрельного оружия до разработки процессов горячего воронения. Процесс заключался в том, чтобы покрыть детали пистолета кислотным раствором, дать им равномерно проржаветь, затем погрузить детали в кипящую воду, чтобы стабилизировать процесс ржавчины, удалив все остатки из нанесенного кислотного раствора. Затем ржавчина была соскоблена, оставив темно-синий цвет. Позже от этого процесса отказались крупные производители огнестрельного оружия, поскольку на его полное завершение часто уходило несколько дней, и он был очень трудоемким. Он до сих пор иногда используется оружейниками для получения аутентичной отделки старинного оружия того времени, когда воронение ржавчины было в моде, аналогично использованию 9. Существуют также методы холодного воронения , не требующие нагрева растворов. Коммерческие продукты широко продаются в небольших бутылочках для холодного воронения огнестрельного оружия, и эти продукты в основном используются отдельными владельцами оружия для небольшого подкрашивания отделки оружия, чтобы небольшая царапина не стала основным источником ржавчины на оружии. время. По крайней мере, один из растворов для холодного воронения содержит диоксид селена для выполнения воронения. Холодное воронение не особенно устойчиво к износу кобуры и не обеспечивает высокой степени устойчивости к ржавчине. Тем не менее, он часто обеспечивает очень хорошую косметическую подкраску поверхности оружия при регулярном нанесении и дополнительном смазывании маслом. Холодное воронение часто применяют, сначала очищая стальную область, подлежащую воронению, спиртом, позволяя области высохнуть на воздухе, касаясь ватным тампоном в растворе для холодного воронения, нанося одно или несколько применений состава для холодного воронения на сталь. Наборы и растворы для горячего и холодного воронения также продаются в коммерческих целях для любителей оружия. Крупномасштабное промышленное воронение также выполняется с использованием печи для воронения. Это альтернативный метод создания покрытия из магнетита (черного оксида). Вместо использования химически индуцированного метода в горячей ванне (хотя и при более низкой температуре) можно путем регулирования температуры нагревать сталь точно так, чтобы вызвать образование черного оксида (магнетита) избирательно по сравнению с красным оксидом. Его также необходимо дополнительно смазать маслом, чтобы обеспечить значительную устойчивость к ржавчине. ОграниченияВоронение действует только на детали из стали или нержавеющей стали для защиты от коррозии. Поскольку он превращает Fe в Fe 3 O 4 , он не работает с цветными материалами. Алюминиевые и полимерные детали не чернеют при нанесении воронения. Точно так же алюминий не защищен от коррозии нанесением воронения. Другие методы, такие как анодирование, должны использоваться для защиты деталей из цветных сплавов на ружьях от коррозии. Например, алюминиевые детали пистолета можно защитить от коррозии с помощью любого запатентованного процесса (например, патент США 3039).,910 или патент США 2 977 260 ) или аналогичные процессы коммерческой тайны. Ношение кобуры удалит воронение при длительном использовании. Терминология Некоторые предпочитают называть тонкие покрытия из черного оксида названием воронение из пистолета , а более тяжелые покрытия – именем черный оксид , но оба они представляют собой один и тот же процесс химической конверсии для обеспечения истинного воронения из пистолета. Побурение контролируемое красная ржавчина Fe 2 O 3 и также известен как плюмаж или сливово-коричневый . Как правило, для коричневого цвета можно использовать тот же раствор, что и для синего. Отличие заключается в погружении в кипяток для воронения. Затем ржавчина становится черно-синей Fe 3 O 4 . (Будьте осторожны при подрумянивании или воронении с использованием любого из старых методов; многие из этих старых формул для подрумянивания и воронения основаны на коррозионных растворах (необходимых для того, чтобы металл ржавел) и часто содержат растворы цианидов, которые особенно токсичны для человека.) См. также

Каталожные номера Стандартный обзор черных оксидных покрытий представлен в MIL-HDBK-205, Фосфатное и черное оксидное покрытие черных металлов . Многие особенности покрытий Black Oxide можно найти в MIL-C-13924.

| |

| Эта статья находится под лицензией GNU Free Documentation License. Он использует материал из статьи Википедии «Воронение_(сталь)». Список авторов есть в Википедии. |

Воронение: процесс термической обработки винтов

Примечание редактора. Следующая статья является первой статьей, написанной новым автором Wear&Wound, Кевином Лароком. Кевин — 22-летний студент часового дела из Квебека, Канада. Будучи студентом часового дела, Кевин обладает уникальным техническим видением, смешанным с юношеским любопытством, которым мы рады поделиться. В его статьях, хороший пример которых приведен ниже, речь пойдет о вещах, которые помогут нам оценить механические шедевры, которые мы носим на запястьях. Наслаждаться!

В его статьях, хороший пример которых приведен ниже, речь пойдет о вещах, которые помогут нам оценить механические шедевры, которые мы носим на запястьях. Наслаждаться!

Большинству любителей часов нравятся задние крышки корпусов дисплеев. Видеть движение в действии, тиканье завораживает. Существует также отделка, будь то зернистость мостов с отделкой поверхности «Côte de Genêve», скошенные края или синие винты, глазу есть на что посмотреть. Первые два довольно очевидны, но синие винты или винты с термической обработкой часто упускают из виду. В этой статье будут показаны все этапы процесса термической обработки, известного как «воронение».

Этот шип изготовлен вручную на токарном станке часовщика, а затем отполирован до зеркального блеска с помощью абразивного состава, похожего на пластик. его размеры 4 на 3 мм В часовой школе мы обработали некоторые шпильки ручной работы обогащенной углеродом сталью (примерно столько же процентов, что и в часовых винтах). Углерод в стали делает ее более твердой, но также снижает ее пластичность. В диссертации Санджиба Кумара Джайпуриа из Национального технологического института о термической обработке низкоуглеродистой стали говорится следующее: «Термическая обработка низкоуглеродистой стали предназначена для улучшения пластичности, ударной вязкости, прочности, твердости и прочности на растяжение, а также для восстановления внутренних напряжение, возникающее в материале». Процесс, используемый в этом упражнении, представляет собой метод закалки и отпуска, который, согласно этому отчету, изменяет свойства металла с целью сбалансировать пластичность и твердость до ключевого момента.

В диссертации Санджиба Кумара Джайпуриа из Национального технологического института о термической обработке низкоуглеродистой стали говорится следующее: «Термическая обработка низкоуглеродистой стали предназначена для улучшения пластичности, ударной вязкости, прочности, твердости и прочности на растяжение, а также для восстановления внутренних напряжение, возникающее в материале». Процесс, используемый в этом упражнении, представляет собой метод закалки и отпуска, который, согласно этому отчету, изменяет свойства металла с целью сбалансировать пластичность и твердость до ключевого момента.

После того, как шпилька будет готова, следующим шагом будет ее закалка путем нагревания с помощью пропановой/кислородной горелки до ярко-оранжевого цвета, а затем быстрого охлаждения в воде или масле; закалка.

Это закалило шпильку, но в результате этого процесса на стали остался небольшой слой углерода, поэтому его необходимо было повторно отполировать, иначе на готовом изделии будет заметный черный слой.

Следующим шагом является медленное нагревание шпильки до температуры 550-570 градусов Цельсия. Обычно требуется специальная печь, чтобы получить эти точные температуры, а затем поддерживать их при точной температуре от 1 до 3 часов, в зависимости от желаемых характеристик сплава. Но для целей упражнения мы использовали мелкий латунный порошок, чтобы равномерно распределить тепло вокруг шпильки. Это работает, чтобы устранить любые несоответствия в тепле и температурных колебаниях, которые могут привести к появлению на гвоздике некоторых пятен пурпурного, фиолетового, серого и светло-голубого цвета. Этот вариант процесса обеспечивает менее качественную отделку, чем тот, который используется производственными компаниями.

Шпилька засыпана мелкозернистой латунной пудрой. Тепло применяется снизу; в противном случае давление газа и кислорода на латунь разнесет ее по всему периметру и может причинить физический вред. На этом этапе шип оставляют в порошке примерно на 6-7 минут, а затем проверяют, какой температуры он достиг, сопоставляя его цвет с предоставленной нам диаграммой. Я собираюсь темно-синий цвет (545-555 по Цельсию).

Я собираюсь темно-синий цвет (545-555 по Цельсию).

В приведенной ниже таблице показаны все цвета, которые можно получить с помощью термической обработки. Часы могут иметь красные или светло-желтые винты, но свойства стали при таких температурах нежелательны для этих целей. Термическая обработка меняет пластичность на большую прочность и наоборот.

В этом справочнике показан цвет сталей и внешний вид, который он сохраняет при определенных температурах. Изображение предоставлено: simpletoolsteel.comЦвет был получен более или менее правильно; это закончилось фиолетовой, темно-синей смесью. Процесс нагревания был повторен, и шпилька была оставлена в латунном компаунде на несколько минут дольше, чем в предыдущей попытке. С первой попытки температура достигла нескольких градусов, и в результате получился красивый темно-синий цвет, именно такой, как и ожидалось от часового производителя высокого класса.

Полное задание заключалось в обработке нескольких шипов в различных точках на диаграмме нагрева, а точнее в 10 точках. Результаты можно увидеть на изображении выше. Вы можете видеть, как шпилька в правом верхнем углу заржавела, а остальные нет.

Результаты можно увидеть на изображении выше. Вы можете видеть, как шпилька в правом верхнем углу заржавела, а остальные нет.

Я спросил друзей из Greubel Forsey, почему этот процесс до сих пор востребован:

Чтобы увековечить и сохранить лучшие традиции часового дела.

Воронение винтов помогает повысить коррозионную стойкость.

Эстетика: синий цвет подчеркивает и завершает творение, контрастируя с другими частями механизма с различной гальванической отделкой.

Коррозионная стойкость, добавленная в процессе, очень важна из-за того, что углеродистая сталь (используемая для винтов) легко ржавеет. Вы могли бы подумать, что они будут использовать нержавеющую сталь для винтов, поскольку нержавеющая сталь обладает высокой устойчивостью к окислению, но поскольку винты испытывают большую силу кручения при обслуживании механизмов, требуется сплав с более высокой твердостью.

Они также объяснили, как текущее производство делает синие винты. Во-первых, Greubel Forsey хотел иметь подходящий им цвет.

Если состав как для щелочного + температура то заворонится и внутренние полости должны (слой только поменьше)?

Если состав как для щелочного + температура то заворонится и внутренние полости должны (слой только поменьше)?

При этом же осмотре необходимо произвести отбор 1—2% пружин на проверку их коррозионной стойкости, а также на проверку нейтральности, т. е. на отсутствие на их поверхности неотмытых щелочей. Нейтральность реакции определяется в водном растворе после кипячения пружин в течение 10—12 мин в дистиллированной воде.

При этом же осмотре необходимо произвести отбор 1—2% пружин на проверку их коррозионной стойкости, а также на проверку нейтральности, т. е. на отсутствие на их поверхности неотмытых щелочей. Нейтральность реакции определяется в водном растворе после кипячения пружин в течение 10—12 мин в дистиллированной воде. Истинное воронение пистолета – это электрохимическое конверсионное покрытие, полученное в результате окислительной химической реакции с железом на поверхности, селективно образующей магнетит (Fe 3 O 4 ), черный оксид железа, который занимает тот же объем, что и обычное железо. Черный оксид обеспечивает минимальную защиту от коррозии, если только он не обработан водовытесняющим маслом для уменьшения смачивания и гальванического воздействия.

Истинное воронение пистолета – это электрохимическое конверсионное покрытие, полученное в результате окислительной химической реакции с железом на поверхности, селективно образующей магнетит (Fe 3 O 4 ), черный оксид железа, который занимает тот же объем, что и обычное железо. Черный оксид обеспечивает минимальную защиту от коррозии, если только он не обработан водовытесняющим маслом для уменьшения смачивания и гальванического воздействия. также

также

воронение, чтобы соответствовать остальной части горячего воронения, позволяя области полностью высохнуть, а затем с помощью хорошего сорта оружейного масла натирайте области холодного воронения, перекрывая исходные области горячего воронения. При условии регулярного смазывания и протирки этот метод обеспечит достаточную защиту от ржавчины для многих владельцев оружия.

воронение, чтобы соответствовать остальной части горячего воронения, позволяя области полностью высохнуть, а затем с помощью хорошего сорта оружейного масла натирайте области холодного воронения, перекрывая исходные области горячего воронения. При условии регулярного смазывания и протирки этот метод обеспечит достаточную защиту от ржавчины для многих владельцев оружия.

Этот документ Mil-Spec дополнительно определяет различные классы покрытий из черного оксида для использования в различных целях для защиты черных металлов от ржавчины.

Этот документ Mil-Spec дополнительно определяет различные классы покрытий из черного оксида для использования в различных целях для защиты черных металлов от ржавчины.