Восстановление деталей сваркой: Восстановление деталей сваркой и наплавкой

alexxlab | 13.05.2023 | 0 | Разное

Восстановление деталей сваркой и наплавкой

Строительные машины и оборудование, справочник

Восстановление деталей сваркой и наплавкой

Сваркой и наплавкой восстанавливают более половины всех ремонтируемых деталей автомобилей. При помощи сварки завариваются также трещины и изломы на раме и платформе, ставятся заплаты, различные накладки и усилительные косынки, восстанавливаются картеры агрегатов. Поврежденная или изношенная резьба на поворотных цапфах и других деталях восстанавливается заваркой с последующим нарезанием новой резьбы. Таким же способом восстанавливают внутренние резьбы. Восстановление деталей наплавкой заключается в том, что изношенные рабочие поверхности наплавляют так, чтобы их можно было обработать под номинальные или ремонтные размеры. При ремонте автомобилей. применяются автоматическая и полуавтоматическая наплавка и сварка под слоем флюса или в среде углекислого газа.

При автоматической наплавке зажигание дуги, подача электродной проволоки и перемещение дуги вдоль шва ‘механизированы. При более простой — полуавтоматической наплавке или сварке дуга вдоль шва перемещается вручную.Полуавтоматическую сварку или наплавку целесообразно применять при коротких сварочных швах и наплавках, когда автоматическая сварка нерациональна.

При более простой — полуавтоматической наплавке или сварке дуга вдоль шва перемещается вручную.Полуавтоматическую сварку или наплавку целесообразно применять при коротких сварочных швах и наплавках, когда автоматическая сварка нерациональна.

Преимуществами автоматической и полуавтоматической сварки и наплавки по сравнению с ручной являются более высокая производительность и лучшее качество. Повышение качества наплавленного слоя или сварного шва под слоем флюса достигается тем, что расплавленный флюс предохраняет свариваемый или наплавляемый металл от воздействия кислорода и азота окружающего воздуха. Наплавкой под слоем флюса ремонтируют распределительные и шлицевые валы, ободы колес автомобилей БелАЗ, головку сошки рулевого управления и другие детали. Для круговой и продольной наплавки изношенных деталей применяют специальные установки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

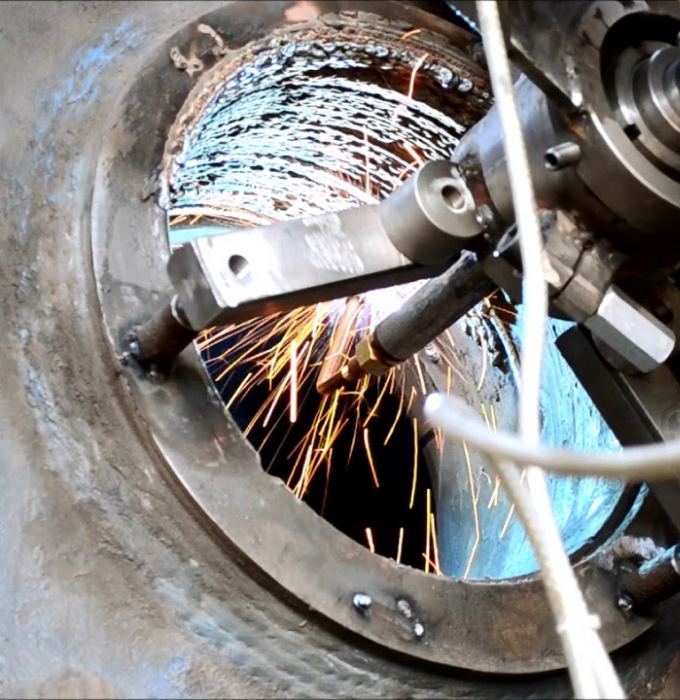

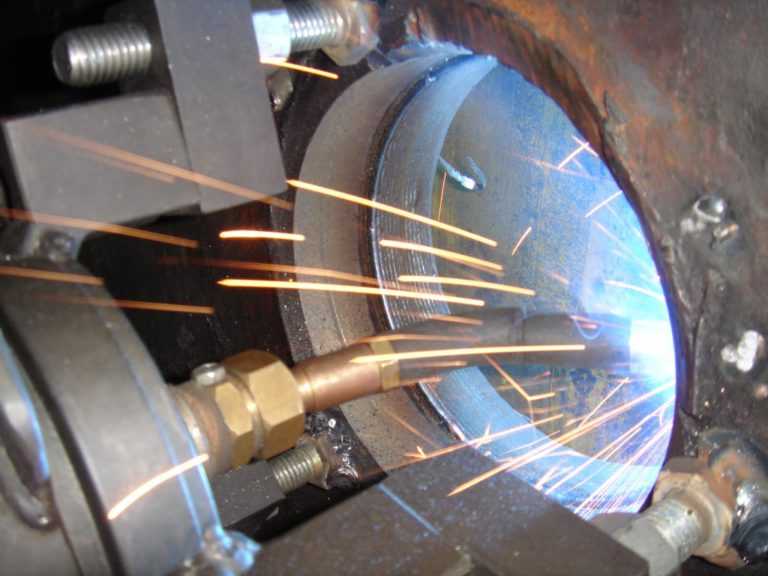

Наплавку цилиндрических поверхностей деталей осуществляют на-токарных станках. Деталь устанавливают в центрах, а сварочную головку — на суппорте токарного станка. Для сообщения необходимой скорости вращения на станке устанавливается понижающий редуктор. Электродная проволока диаметром 1—2 мм подается из наплавочной головки роликами через токопроводящий мундштук в зону сварочной дуги. Одновременно в зону сварки из бункера через шланг и мундштук самотеком поступает сухой флюс. От пламени электрической дуги вместе с электродной проволокой и металлом восстанавливаемого вала плавится и флюс, образуя над поверхностью шва защитную шлаковую корку.

Деталь устанавливают в центрах, а сварочную головку — на суппорте токарного станка. Для сообщения необходимой скорости вращения на станке устанавливается понижающий редуктор. Электродная проволока диаметром 1—2 мм подается из наплавочной головки роликами через токопроводящий мундштук в зону сварочной дуги. Одновременно в зону сварки из бункера через шланг и мундштук самотеком поступает сухой флюс. От пламени электрической дуги вместе с электродной проволокой и металлом восстанавливаемого вала плавится и флюс, образуя над поверхностью шва защитную шлаковую корку.

Наряду со сваркой и наплавкой под слоем флюса при ремонте автомобилей применяется злектродуговая полуавтоматическая сварка и наплавка в среде углекислого газа. При этом способеэлектрическая дуга и расплавленная ванночка металла изолированы от воздуха потоком углекислого газа. Электродная проволока подается в зону сварки или наплавки через специальную горелку, к которой подводятся сварочный ток и углекислый газ. Последний поступает в горелку из баллонов, оттесняет воздух и таким образом предохраняет расплавленный металл от воздействия воздуха.

Для восстановления деталей малого диаметра при незначительном износе может применяться автоматическая вибродуговая (электроимпульсна) наплавка. Этим методом целесообразно наплавлять слой металла толщиной 0,9—1,5 мм. Наплавочную головку закрепляют на суппорте токарного станка, а ремонтируемую деталь — в центрах. Электродная проволока, подаваемая роликами из кассеты через вибрирующий мундштук к вращающейся детали, постоянно вибрирует и, соприкасаясь с деталью под действием электрических разрядов от источника тока, оплавляется. Для охлаждения детали насосом к месту контакта непрерывно подается жидкость. Вибрация мундштука достигается при помощи электромагнитного вибратора.

Технологический процесс восстановления деталей сваркой и наплавкой состоит из трех этапов: подготовки к сварке (наплавке), сварки (наплавки) и термообработки для снятия внутренних напряжений и улучшения свойств детали.

Подготовка к сварке (наплавке) состоит в разделке кромок свариваемых деталей и тщательной очистке свариваемых поверхностей от грязи, масел, ржавчины, окалины. Разделку кромок производят механическими способами или при помощи кислородной резки металла. В последнем случае требуется тщательная зачистка кромок от окалины на всю длину.

При подготовке деталей цилиндрической формы (пальцы, оси, валы) к наплавке, при наличии на их поверхностях задиров, мелких поверхностных трещин, эксцентрического износа, расслоений (если износ не превышает 1 мм) производится токарная обработка. Толщина снимаемого при этом слоя 1,5—2 мм.

Толщина снимаемого при этом слоя 1,5—2 мм.

При подготовке к восстановлению изношенных или поврежденных резьбовых поверхностей их первоначально освобождают (путем токарной обработки) от старой резьбы, которая препятствует хорошему сцеплению металла. После этого поверхность, подлежащую наплавке, обжигают газовой горелкой для удаления следов масла. Отверстия, пазы, канавки, которые при наплавке необходимо сохранить,- заделывают медными, графитовыми или угольными вставками.

Детали, которые должны после наплавки проходить механическую обработку, после наплавки подвергают отжигу в горне или печи.

Для предохранения деталей от нагрева и коробления наплавку ведут с погружением шестерни в воду, оставляя на поверхности только наплавляемый участок.

Сварку деталей из серого чугуна ведут с общим нагревом до температуры 600-650 °С. При снижении температуры ниже 350 °С сварка прекращается и деталь подвергается повторному нагреву. Разделка кромок при этом производится выжиганием металла газовой горелкой.

Детали из алюминиевых сплавов сваривают и наплавляют в несколько проходов. Для их сварки и наплавки применяют алюминиевые электроды или сварочную проволоку из алюминиевых сплавов. Сварку ведут с общим или местным подогревом (до 250— 300 °С) детали.

Рекламные предложения:

Читать далее: Восстановление деталей гальваническим покрытием

Категория: – Ремонт большегрузных авто

Главная → Справочник → Статьи → Форум

способы и методы восстановления, особенности, технологический процесс

Технологии сварки и наплавки позволяют эффективно восстанавливать металлические детали, обеспечивая высокую степень надежности и долговечности изделия.

Это подтверждается и практикой использования данных методов при выполнении ремонтных операций в самых разных областях – от починки автомобилей до производства металлопроката. В общем объеме работ по ремонту металлических конструкций восстановление деталей сваркой и наплавкой занимает порядка 60-70%. Наиболее распространена починка стальных блоков цилиндров, моторных валов, картеров, цепных звеньев, лопаток и т. д.

Наиболее распространена починка стальных блоков цилиндров, моторных валов, картеров, цепных звеньев, лопаток и т. д.

Сварка и наплавка в ремонтно-восстановительных работах

Оба способа основываются на методах термического воздействия с разными параметрами работы подключаемого оборудования. Под сваркой понимается процесс формирования межатомных связей, которые могут использоваться для соединения разных элементов детали, заделки технологических зазоров и устранения мелких дефектов на поверхности. Энергетический потенциал для сварочного процесса обеспечивается за счет общего или местного нагрева заготовки.

К типовым операциям данного рода можно отнести закрепление добавочных или отломанных частей пластин, венцов и втулок. Кроме ремонта изделий с простыми геометрическими формами, возможны и более сложные восстановительные задачи, но в составе с другими технологическими операциями. Например, восстановление резьбы сваркой будет дополняться процедурами механической правки и проточки. К тому же в подобных работах следует соблюдать требования к перегревам вспомогательного инструмента наподобие плашек, которые непосредственно участвуют в коррекции резьбы.

К тому же в подобных работах следует соблюдать требования к перегревам вспомогательного инструмента наподобие плашек, которые непосредственно участвуют в коррекции резьбы.

Что касается наплавки, то этот способ подразумевает нанесение дополнительного металлического покрытия на восстанавливаемую поверхность. Новый технологический слой может быть полезен при ремонте изношенных деталей или усиления поверхности в области трения.

Применяемое оборудование

При сварочных работах обязательно используется источник тока, оснастка для удержания детали и направления дуги. Чаще применяют сварочный преобразователь, в состав которого входит двигатель с генератором постоянного тока от 70 до 800 А. Также могут задействоваться выпрямители с трансформаторами тока и пускорегулирующей установкой. Если говорить о расходниках и вспомогательных устройствах, то восстановление деталей сваркой и наплавкой выполняется с подключением удерживающих мундштуков, электродов и систем охлаждения. При наплавке также задействуют деформирующие головки с суппортами и подъемниками, допускающими возможность крепления на станках (токарных или винторезных). Для удаления лишних металлических кромок и слоев применяются специальные резцы.

При наплавке также задействуют деформирующие головки с суппортами и подъемниками, допускающими возможность крепления на станках (токарных или винторезных). Для удаления лишних металлических кромок и слоев применяются специальные резцы.

Требования к подготовке детали

И при сварке, и в процессе наплавки качество выполнения операции в немалой степени будет определяться изначальным состоянием заготовки. Поверхности детали должны быть зачищены от ржавчины, окалины, грязи и жира. В ином случае повышается риск сохранения непроваров, трещин и шлаковых включений. Особое внимание следует уделить обезжириванию от заводских и консервационных масел. Эту процедуру выполняют в горячем растворе, после чего изделие омывается и сушится. Перед восстановлением деталей способом сварки рекомендуется выполнять и пескоструйную обработку, что повышает качество ремонта. Для таких задач используют методы абразивной обработки с подключением компрессорного оборудования, шлифовальных дисков и резцов. Незначительные следы коррозийного поражения можно удалить и ручными металлическими щетками.

Какие электроды используются при восстановлении?

После подготовки основного рабочего оборудования и заготовки можно приступать к выбору электродов. Подбор зависит от вида металла, характера дефекта и требований к слою наплавки. Как правило, в распространенных случаях обломов и трещин используют обычные сварочные электроды с сопротивлением разрыву порядка 4 МПа. Для работы с углеродистыми сталями рекомендуется применять расходники, стержни которых выполнены из проволоки марки Св-08 толщиной 1,5-12 мм. Не стоит игнорировать и характеристики покрытия. Высокий стабилизирующий эффект при восстановлении деталей сваркой и наплавкой обеспечит меловая обмазка электрода типа Э-34. Она будет способствовать устойчивому процессу горения дуги, что позволит сформировать плотный и ровный шов.

Также сегодня используются нестандартные электродные расходники наподобие ленточных и трубчатых порошковых элементов. Обычно они представляют собой свернутые металлические ленты толщиной до 0,8 мм, поверхность которых наполнена различными порошкообразными легирующими смесями на основе ферромарганца, сталинита и др. К таким электродам стоит обращаться, если планируется наделять ремонтируемый участок дополнительными эксплуатационными свойствами.

К таким электродам стоит обращаться, если планируется наделять ремонтируемый участок дополнительными эксплуатационными свойствами.

Ручной дуговой метод сварки и наплавки

При восстановлении поврежденных сварных швов, заделке трещин и запайке герметичных корпусов можно применять ручной метод с графитовыми, угольными или вольфрамовыми электродами. В ходе работы берется пучок стержней с обмазкой и скрепляется проволокой. Окончания необходимо предварительно сварить и вставить в подготовленный держатель. В ходе работы электроды сформируют так называемую блуждающую дугу с широким полем действия. Чем больше площадь поврежденного участка, тем крупнее должен быть пучок. Главная сложность процесса сварки таким способом заключается в необходимости подключения трехфазной сети, поскольку та же наплавка пучком из 5-6 электродов должна производиться на повышенном токе. Таким методом ремонтируют детали из легированных и низколегированных сталей средней и большой толщины.

Метод автоматической наплавки под флюсом

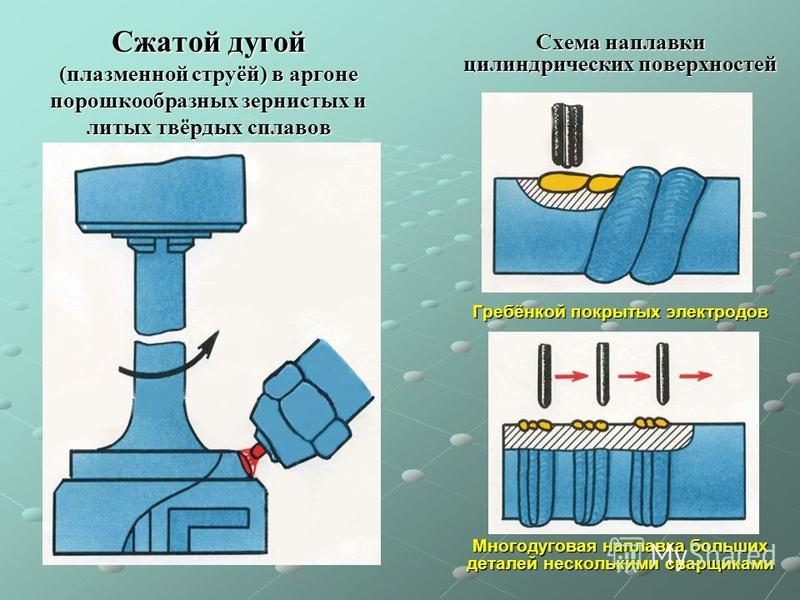

Автоматический процесс наплавки отличается тем, что подача электрода с перемещениями самой дуги по рабочей поверхности полностью механизируются. Флюс, в свою очередь, обеспечивает изоляцию целевой зоны от вредного воздействия кислорода. Метод задействуется для восстановления поверхностей плоских и цилиндрических деталей с глубиной износа до 15 мм. По мере увеличения размера дефекта может применяться несколько слоев наплавки, но в этом случае потребуется ожидание полимеризации каждого предыдущего пласта. Данная технология восстановления деталей сваркой и наплавкой требует подключения источников тока в виде преобразователя или выпрямителя с токарно-винторезным станком. В рабочей зоне формируется покрытие флюса толщиной 1-4 мм, после чего автоматом направляется электродная проволока с дугой. К основным достоинствам этого метода относительно ручной сварки можно отнести минимальные потери металла в результате разбрызгивания. Ручной метод дает в несколько раз больше огарков и угара.

Флюс, в свою очередь, обеспечивает изоляцию целевой зоны от вредного воздействия кислорода. Метод задействуется для восстановления поверхностей плоских и цилиндрических деталей с глубиной износа до 15 мм. По мере увеличения размера дефекта может применяться несколько слоев наплавки, но в этом случае потребуется ожидание полимеризации каждого предыдущего пласта. Данная технология восстановления деталей сваркой и наплавкой требует подключения источников тока в виде преобразователя или выпрямителя с токарно-винторезным станком. В рабочей зоне формируется покрытие флюса толщиной 1-4 мм, после чего автоматом направляется электродная проволока с дугой. К основным достоинствам этого метода относительно ручной сварки можно отнести минимальные потери металла в результате разбрызгивания. Ручной метод дает в несколько раз больше огарков и угара.

Метод вибродуговой наплавки

В данном случае применяются плавкие электроды, которые в процессе горения дуги вибрируют с короткими замыканиями. Операции подачи и перемещения расходных материалов также автоматизированы. Несмотря на внешнюю сложность процесса, метод довольно простой и не требует применения специальной оснастки. Более того, в конечном счете можно ожидать исключения деформации детали с сохранением твердости без термической обработки. Однако есть и ограничения. Так, вибрационные способы восстановления деталей сваркой и наплавкой подходят для заготовок с диаметром не менее 8 мм или толщиной от 0,5 до 3,5 мм. Теоретически вибродуговая наплавка может выполняться в разных защитных средах с газом или флюсом, но на практике чаще задействуют жидкостную изоляцию – например, кальцинированный раствор соды.

Операции подачи и перемещения расходных материалов также автоматизированы. Несмотря на внешнюю сложность процесса, метод довольно простой и не требует применения специальной оснастки. Более того, в конечном счете можно ожидать исключения деформации детали с сохранением твердости без термической обработки. Однако есть и ограничения. Так, вибрационные способы восстановления деталей сваркой и наплавкой подходят для заготовок с диаметром не менее 8 мм или толщиной от 0,5 до 3,5 мм. Теоретически вибродуговая наплавка может выполняться в разных защитных средах с газом или флюсом, но на практике чаще задействуют жидкостную изоляцию – например, кальцинированный раствор соды.

Сварка и наплавка в газовых защитных средах

Этот метод предусматривает подготовку специального баллона со сжатой газовой смесью. Могут использоваться аргоновые и углекислотные газы, направляемые в зону сварки под высоким давлением. Задача смеси также сводится к защитной функции изоляции заготовки от негативного воздействия азота и кислорода в воздухе. Наиболее качественные соединения сваркой в газовых средах получаются при использовании вольфрамовых электродов с отдельным вводом в рабочую зону присадочных материалов. Наплавка осуществляется под постоянным током с обратной полярностью. Процесс может быть механизирован, если применяется электродная проволока, но операции с газоэлектрическими горелками обычно выполняют вручную.

Наиболее качественные соединения сваркой в газовых средах получаются при использовании вольфрамовых электродов с отдельным вводом в рабочую зону присадочных материалов. Наплавка осуществляется под постоянным током с обратной полярностью. Процесс может быть механизирован, если применяется электродная проволока, но операции с газоэлектрическими горелками обычно выполняют вручную.

Полуавтоматические способы сварки и наплавки

Оптимальный метод для работы с алюминием и различными сплавами цветмета. Благодаря гибкой настройке параметров оборудования и возможностям использования разных защитных сред оператор может получить при небольшой силе тока качественный шов на заготовке толщиной до 12 мм. Полуавтоматический метод восстановления деталей сваркой производится с помощью вольфрамовых электродов толщиной 0,8-6 мм. Напряжение при этом может варьироваться от 20 до 25 В, а сила тока укладывается в 120 А.

Альтернативная технология восстановления под давлением

Кроме термических способов сварки и наплавки, также применяется широкая группа контактных или холодных методов изменения структуры металлических заготовок. В частности, восстановление деталей сваркой под давлением осуществляется с помощью механических агрегатов с пуансонами. В процессе пластической деформации в точках контакта формируется сварное соединение с определенными параметрами. Конфигурация деформирующего эффекта будет зависеть от характеристик пуансона и техники оказания сжатия.

В частности, восстановление деталей сваркой под давлением осуществляется с помощью механических агрегатов с пуансонами. В процессе пластической деформации в точках контакта формируется сварное соединение с определенными параметрами. Конфигурация деформирующего эффекта будет зависеть от характеристик пуансона и техники оказания сжатия.

Заключение

На сегодняшний день не существует более действенных способов коррекции дефектов металлической структуры, чем сварка и наплавка. Другое дело, что в данных сегментах наблюдается активное развитие разных методик реализации технологии на практике. Наиболее перспективным направлением можно назвать восстановление деталей сваркой и наплавкой на автоматизированном оборудовании. Механизация выполнения ремонтных операций повышает производительность процесса, его эргономичность и уровень безопасности для сварщика. Параллельно развиваются и методы высокоточной аргонодуговой сварки с подключением газовых защитных сред. О полной автоматизации в этом направлении пока еще рано говорить, но в плане качества результата эта область является передовой..jpg?1429168978113)

Пошаговое руководство по ремонту сварными швами

Ремонтная сварка является важным этапом изготовления компонентов и конструкций, результатом которого может стать такая же статическая прочность, ударопрочность, пластичность и уровни растягивающих напряжений, что и у базовых каркасов. Он также классифицируется как стандартный метод, при котором часть с трещиной удаляется с помощью дуговой строжки, а компонент приваривается для повторного соединения материала по обеим сторонам трещины.

Отремонтированные детали более удобны в эксплуатации, чем оригинальные детали, поскольку их можно усилить. Кроме того, ремонт сваркой часто более рентабелен, поскольку стоимость запасной части обычно превышает стоимость ремонта поврежденной детали.

В этой статье описан пошаговый процесс успешного ремонта.

Систематический процесс для успешной ремонтной сварки

Ремонтную сварку можно выполнять логически, обеспечивая изготовление функциональной и надежной детали, или, в некоторых случаях, можно подходить к ней спорадически. Однако бессистемный подход обычно приводит к низкому качеству строительства, что приводит к отказу оборудования, претензиям по гарантийному ремонту и жалобам клиентов. Чтобы избежать таких результатов, вот систематический процесс успешной ремонтной сварки:

Однако бессистемный подход обычно приводит к низкому качеству строительства, что приводит к отказу оборудования, претензиям по гарантийному ремонту и жалобам клиентов. Чтобы избежать таких результатов, вот систематический процесс успешной ремонтной сварки:

#1 – Процедура сварки

Все сварщики должны иметь доступ к процедуре сварки, которая должна включать подробную информацию о методах, которые они будут применять. Следующие методы являются четырьмя наиболее часто используемыми в сварочной промышленности:

- Дуговая сварка металлическим газом: Этот процесс, также называемый инертным газом, использует тонкую проволоку в качестве электрода. Этот метод включает в себя нагрев проволоки по мере того, как она проходит через сварочный инструмент по направлению к рабочей зоне. Он также использует защитный газ для защиты сварного шва от загрязняющих веществ. Кроме того, этот метод часто используется для таких металлов, как медь, никель, углеродистая сталь, нержавеющая сталь, алюминий и многие другие.

- Газовая дуговая сварка вольфрамом: Также называется вольфрамовой сваркой в среде инертного газа. Это метод соединения тонких цветных материалов, таких как свинец, алюминий, никель или медь. Он также применим в производстве самолетов и велосипедов. Кроме того, при сварке TIG сварка производится неплавящимся вольфрамовым электродом.

- Дуговая сварка металлическим электродом в среде защитного газа: Этот метод выполняется вручную плавящимся электродом, покрытым флюсом. Этот процесс также известен как сварка стержнем, потому что в нем используется электрод в форме стержня. Кроме того, дуговая сварка защищенным металлом является одним из наиболее экономичных процессов; однако он менее прочен и сильно подвержен пористости, трещинам и неглубокому проникновению.

- Дуговая сварка порошковой проволокой: Этот метод основан на непрерывном процессе подачи проволоки. Он также включает два различных процесса: использование защитных газов и зависимость от самозащитных агентов, образующихся при разложении флюса внутри проволоки.

#2 – Сварочное оборудование

Обеспечение надлежащего и достаточного количества сварочного оборудования имеет решающее значение для предотвращения возможных задержек. Также должно быть в резерве оборудование, включая держатели, шлифовальные станки, механизмы подачи проволоки, кабели и другие сварочные принадлежности.

#3 – Материалы

Сварщики должны обеспечить наличие соответствующих материалов на протяжении всего процесса ремонтной сварки. К таким материалам относятся надлежащим образом хранящиеся присадочные металлы, вставки и арматурные детали. Метод также требует защитных газов, топлива для контроля температуры и другого типа топлива для сварочного оборудования с приводом от двигателя.

#4 – Маркеры для совмещения

Маркеры для совмещения – это индикаторы, которые используются перед процессом сварки для облегчения настройки. Они могут быть такими же простыми, как метки центра, нанесенные по всему суставу.

#5 — Последовательность сварки

Последовательность сварки — это порядок, в котором валики наплавляются на заготовку. Поскольку это может повлиять на прочность сварного соединения, охват и распределение тепла, выбор соответствующей последовательности для применения имеет решающее значение. Ниже приведены наиболее распространенные последовательности сварки:

Поскольку это может повлиять на прочность сварного соединения, охват и распределение тепла, выбор соответствующей последовательности для применения имеет решающее значение. Ниже приведены наиболее распространенные последовательности сварки:

- Стрингерные валики: Эта последовательность сварки включает наплавку крошечных валиков, называемых «стрингерами». Это наиболее распространенная последовательность, обеспечивающая превосходное покрытие сварного шва и прочность.

- Сварка с пропуском: Сварщики пропускают области при наплавке валиков в этой последовательности. Этот метод обычно используется для экономии времени или тепла, но также может привести к появлению слабых мест сварки.

- Сварка в шахматном порядке: В этой последовательности сварщики чередуют наложение валиков с одной и с другой стороны соединения. Это способствует равномерному распределению тепла и может привести к прочному сварному шву.

#6 – Безопасность

Вы не должны пренебрегать безопасностью на протяжении всего процесса сварки. Например, когда для предварительного нагрева используются топливные газы, требуется вентиляция для удаления загрязнителей воздуха из зоны дыхания сварщика.

Например, когда для предварительного нагрева используются топливные газы, требуется вентиляция для удаления загрязнителей воздуха из зоны дыхания сварщика.

#7 – Качество сварного шва

Необходимо регулярно проверять качество сварного шва, чтобы убедиться в его гладкости, отсутствии надрезов и армирования. Он также должен проходить как можно более плавно по всей существующей структуре, чтобы его можно было использовать. Кроме того, применяется шлифовка, чтобы контуры оставались гладкими и плавными.

Выберите MSM для получения первоклассных услуг по сварке

Если вам требуются ремонтно-сварочные услуги, профессиональные сварщики должны выполнить ваш проект, чтобы гарантировать прочность и долговечность сварных швов. Неправильно выполненные сварные швы могут сломаться и поставить под угрозу функциональность проекта и безопасность всех, кто его использует.

Machine Specialty & Manufacturing специализируется на предоставлении нашим клиентам исключительных услуг по ремонту и изготовлению сварных швов! У нас также есть стандартные процедуры и опытные сварщики, которые следуют отраслевым стандартам ASME и API, предоставляя качественную продукцию для каждого проекта.

Наберите 1-800-256-1292, чтобы связаться с нами прямо сейчас. Вы также можете запросить коммерческое предложение, и мы найдем для вас лучшие решения в области сварочных услуг!

Что такое ремонтная сварка? – Услуги дуговой сварки

Что такое ремонтная сварка?

Опубликовано 07 июля 2021 г.

Ремонтная сварка — это популярный метод, при котором растрескавшийся материал удаляется дуговой строжкой, а элемент приваривается для повторного соединения материала по обе стороны от трещины.

Здесь, в Arc Welding Services, мы предлагаем ремонт сварочных аппаратов и оборудования, услуги и калибровку как на месте, так и в нашей мастерской в Бирмингеме. У нас многолетний опыт, и мы можем отремонтировать большинство марок сварочных аппаратов и сварочного оборудования, включая, помимо прочего, аппараты для сварки TIG, аппараты для сварки MIG, плазменные резаки и аппараты для ручной сварки MMA. Если вам нужен ремонт или обслуживание, свяжитесь с нами. мы сегодня.

Успешный сварочный ремонт соответствует следующей структуре:

- Процедура сварки

Сварщики должны иметь доступ к надлежащей процедуре сварки. Процедура должна включать используемый процесс, а также любую информацию, относящуюся к любым требуемым методам сварки соединений.

- Сварочное оборудование

Должно быть поставлено соответствующее сварочное оборудование; это гарантирует отсутствие задержек. В соответствии с этим должно быть и резервное оборудование, которое можно использовать в случае необходимости. В комплект поставки сварочного оборудования также должны входить держатели, шлифовальный станок, механизм подачи проволоки и кабели и т. д.

- Материалы

Для выполнения ремонтных работ необходимо иметь достаточное количество материалов для выполнения всей работы. Такие материалы, как присадочные металлы, вставки, армирующие детали и т. д. Также должны быть материалы, включающие топливо для поддержания температуры предварительного нагрева и межпроходной температуры, а также защитные газы и, возможно, топливо для любых сварочных аппаратов с приводом от двигателя.

Такие материалы, как присадочные металлы, вставки, армирующие детали и т. д. Также должны быть материалы, включающие топливо для поддержания температуры предварительного нагрева и межпроходной температуры, а также защитные газы и, возможно, топливо для любых сварочных аппаратов с приводом от двигателя.

- Маркеры для совмещения

Перед выполнением сварки используются установочные маркеры; это может быть простая отметка керна поперек сустава в разных местах.

- Последовательности сварки

В процедуре сварки будет указание и описание последовательности сварки, которую следует использовать.

- Безопасность

Во время сварочных работ необходимо соблюдать меры предосторожности и процедуры. Это должно включать вентиляцию, когда для предварительного нагрева используются топливные газы.

Какие существуют два типа ремонта сварных швов?

Существует два типа процессов, которые наиболее распространены для ремонта сваркой: 1) дуговая сварка металлическим электродом в среде защитного газа (SMAW) и 2) дуговая сварка электродом и порошковой проволокой (FCAW), также известная как порошковая проволока.