Восстановление коленчатых валов наплавкой: ВОССТАНОВЛЕНИЕ КОЛЕНЧАТОГО ВАЛА ТВЕРДОСПЛАВНОЙ НАПЛАВКОЙ

alexxlab | 07.10.1995 | 0 | Разное

ВОССТАНОВЛЕНИЕ КОЛЕНЧАТОГО ВАЛА ТВЕРДОСПЛАВНОЙ НАПЛАВКОЙ

Применение для восстановления изношенных деталей современных методов нанесения покрытий и, в первую очередь, с использованием порошковых твердых сплавов способствует значительному повышению их долговечности. Среди порошковых наплавочных материалов, обладающих твердостью выше твердости абразива и стойкостью к абразивному износу, одними из наиболее перспективных являются порошки на основе систем WC-Co и WC-TiC-Cо, являющиеся основой твердых сплавов, переработка отходов и дальнейшее использование которых является актуальной проблемой.

Одним из наиболее перспективных методов получения порошка, практически из любого токопроводящего материала, в том числе и твердого сплава, отличающийся относительно невысокими энергетическими затратами и экологической чистотой процесса, является метод электроэрозионного диспергирования (ЭЭД) – локальное воздействие кратковременных электрических разрядов между электродами.

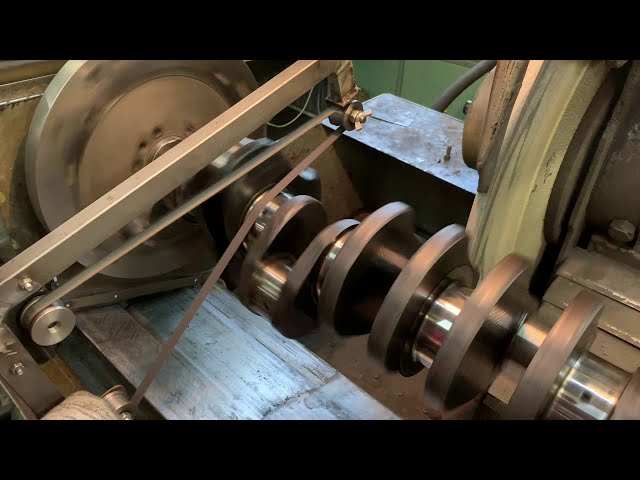

При постановке экспериментов по ППН наплавке коленчатых валов ДВС КамАЗ-740 использовалась установка УД-209 на основе переделанного токарного станка для наплавки, выпрямитель сварочный ВДУ-506. В качестве плазмообразующего, транспортирующего и защитного газа использовался аргон по ГОСТ 10157-79. Плазменная головка охлаждалась магистральной водой по ГОСТ 2844-82.

Проведенные ранее исследования, а именно анализ твердости и относительной износостойкости плазменных покрытий, а также геометрических параметров наплавочных валиков показал, что покрытия, полученные с добавлением твердосплавных порошков из ВК8, является более приемлемым вариантом для восстановления и упрочнения коленчатых валов ДВС, по сравнению с порошками из Т15К6. Основными служебными свойствами коренных и шатунных шеек коленчатых валов, определяющими их ресурс, являются твердость и износостойкость, которые, как показали результаты экспериментов, коррелируют между собой. Из перечисленных свойств наиболее просто и достоверно определяется твердость.

Для достижения максимальной твердости плазменных покрытий была выполнена постановка полного факторного эксперимента. В результате было установлено, что оптимальной порошковой композицией для ППН шеек коленчатых валов является порошковая композиция производства Тульского завод, содержащая в своем составе промышленные порошки (7 объемов ПЖ Н4Д2М + 2 объема ПР Х11Н11ГЮСР 1 объем ПР Г4СР), изготовленные по ТУ 14-22-26-90 с добавлением 15,0 % порошка, полученного из отходов твердого сплава ВК8 методом ЭЭД в воде, со средним размером частиц 30-35 мкм.

При промышленном опробовании твердосплавных порошков использовалась технология плазменной твердосплавной порошковой наплавки для шеек коленчатых валов ДВС КамАЗ-740, вышедших из последних ремонтных размеров, представленная на рисунке 3.

Рисунок 3.3.6 – Структурная схема технологического процесса по восстановления коленчатых валов плазменной твердосплавной порошковой наплавкой

Технология восстановления коленчатого вала двигателя внутреннего сгорания

Автомобиль давно перестал быть источником поклонения. Транспортное средство имеется почти в каждой второй семье. Некоторые владеют двумя и большим количеством автотранспорта. Иногда возникает необходимость восстановить работоспособность всего авто или его отдельных частей. Сердцем автотранспорта является его двигатель. При необходимости ремонта иногда может возникнуть восстановить коленчатый вал ДВС.

Дорогостоящий ремонт проводится разными способами. Предприятия автосервиса чаще предлагают приобрести мотор с разборки, так как капитальный ремонт требует полно разборки двигателя и замены запасных частей. Но никто не даст гарантии, что подобная замена окажется лучшим выходом из ситуации. Достаточно примеров от автомобилистов, которые утверждают, что установленные ДВС с автомобилей с пробегом, служат значительно меньше ожидаемого срока. Поэтому капитальное восстановление родного двигателя позволит эксплуатировать своего «железного коня» в течение всего расчетного срока жизни.

Достаточно примеров от автомобилистов, которые утверждают, что установленные ДВС с автомобилей с пробегом, служат значительно меньше ожидаемого срока. Поэтому капитальное восстановление родного двигателя позволит эксплуатировать своего «железного коня» в течение всего расчетного срока жизни.

- Особенности производства ДВС

- Ремонт моторов

- Как отремонтировать коленчатый вал двигателя?

- Наплавка электрической дугой

- Наплавка в среде флюса

- Наплавка в среде защитного газа

- Наплавка напылением

- Электроискровое напыление порошка

- Детонационное напыление

- Заключение

Особенности производства ДВС

Для ремонта двигателей внутреннего сгорания предусмотрены десятки разных способов, способных вернуть их к жизни. Современные моторы производят на заводах, специализирующихся на выпуск только этой продукции.

Используя несколько базовых изделий энергосиловой установки, разные производители автомобилей выпускают различные модели со своим брендом. Внешне авто могут заметно отличаться друг от друга, а силовой агрегат внутри этих транспортных средств будет один и тот же.

Внешне авто могут заметно отличаться друг от друга, а силовой агрегат внутри этих транспортных средств будет один и тот же.

- Мотористы выпускают не один тип мотора, у них предусмотрена линейка ДВС, отличающихся системой впуска, количеством клапанов, наличием или отсутствием турбонаддува, присутствием тех или иных опций. Чаще всего блок и ряд корпусных элементов практически не отличаются.

- Из литейного цеха на последующую доработку на территории механических цехов приходят корпуса и крышки. На металлорежущих станках из заготовок изготавливают детали.

- Сборочные участки собирают узлы и агрегаты. Комплектуются будущие изделия.

- Главный конвейер производит окончательную сборку.

- Потом готовые изделия поступают на участок обкатки. Здесь двигатель устанавливается на обкаточный стенд.

- В течение первых двух часов запуск мотора не производится. Выполняется холодное обкатывание. В результате происходит притирка сопрягающихся деталей. Проверяют наличие дисбаланса у коленчатого вала и других механизмов.

- Потом подается топливо. Двигатель запускается. Ему позволяют поработать на разных режимах в течение часа.

- Отработанное моторное масло сливается, заменяется и фильтр очистки.

- Ставится новый фильтр, заливается свежее масло в картер двигателя. Его упаковывают для реализации на автомобилестроительный завод.

Ремонт моторов

Эксплуатационный ремонт сводится только к регулировкам отдельных узлов. Выполняется техническое обслуживание, при котором заменяют фильтрующие элементы и расходные материалы.

Проверяют работоспособность систем питания, искрообразования, охлаждения, смазки. Современные ДВС оборудованы датчиками, которые регистрируют имеющиеся отклонения от номинальных значений. Используя соответствующие диагностические приборы, проводят экспресс-анализ всех систем ДВС. По возможности восстанавливают регулировки, отлаживают режимы работы.

Двигатели при регулярном выполнении технического обслуживания могут гарантированно работать в течение десятка лет и более. Для проведения капитального ремонта производители предусматривают мероприятия по восстановлению работоспособности.

Для проведения капитального ремонта производители предусматривают мероприятия по восстановлению работоспособности.

Наибольшему износу подвержены:

- Цилиндры ДВС. Внутри них происходит процесс горения. Температура горючих газов достигает до 2200…2500 ⁰С. Часть металла может выгорать. На внутренней поверхности образуются задиры, повреждается зеркало цилиндра.

- Изнашиваются поршни, они совершают миллионы возвратно-поступательных движений. В результате происходит износ по наружной поверхности. Уплотнение достигается использованием компрессионных и маслосъемных колец, изготавливаемых из ковкого чугуна. Канавки, в которые устанавливают кольца, изнашиваются.

- Нагрузку от поршней получают шатуны. Они опираются на поршневые пальцы и шатунные шейки. В зоне контакта происходит износ. Увеличивается зазор в пальцах и шатунных шейках.

- Коленчатый вал устанавливается на опоры, после совершения нескольких десятков миллионов оборотов изнашиваются коренные шейки. Зазоры увеличиваются.

Двигатель в разрезе:

1 – распределительный вал; 2 – поршень; 3 – цилиндр; 4 – коренная шейка коленчатого вала; 5 – шатунная шейка коленчатого вала.

Многие детали заменяются довольно легко. Производители ДВС, кроме базовых деталей, производят еще дополнительную партию комплектующих, изготовленных с ремонтными размерами:

- На место изношенных поршней устанавливают новые.

- На хонинговальных станках выполняется полировка внутренней поверхности цилиндров, восстанавливается форма. Внимание! Некоторые производители поступают проще, они комплектуют моторы новыми съемными цилиндрами. Остается только приобрести рем-комплект, и заменить поршневую группу.

- Заменяют поршневые пальцы, предварительно растачивают посадочные отверстия в головке шатунов.

- Шлифуют шатунные и коренные шейки коленчатого вала. У большинства производителей предусмотрены по 3…4 ремонтных размера вкладышей.

Поэтому реальный моторесурс может быть продлен в 3…4 раза по сравнению с базовым.

Поэтому реальный моторесурс может быть продлен в 3…4 раза по сравнению с базовым.

После проведения всех операций собирают двигатель. Ставят его на родной автомобиль.

Схема диагностики коленвала:

Теоретически все выглядит довольно прекрасно. При правильной эксплуатации сердце автомобиля способно работать десятилетиями. Но реальность часто доказывает, что после сравнительно небольшого пробега могут возникнуть проблемы, которые устранить простыми способами затруднительно. Требуется восстанавливать самый сложный узел – коленчатый вал. Это самая дорогая деталь в двигателе. Она нагружается сильнее всех. Поэтому необходим сложный дорогостоящий ремонт.

Как отремонтировать коленчатый вал двигателя?

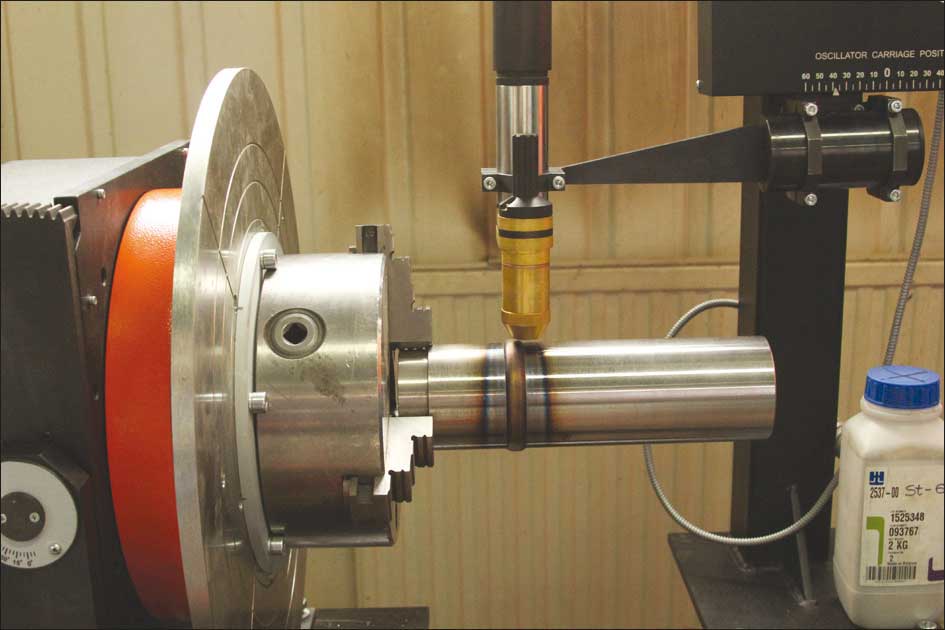

Коленчатый вал устанавливается на станок. С помощью индикаторных головок выполняют диагностику. Проводят анализ биения поверхностей и величину износа:

Обычно они отличаются от номинального значения по 0,25…0,50 мм. После переточки под новое значение устанавливают новые вкладыши. Именно они компенсируют изменение параметра на новое. Для шлифовки используют комбинации станков: токарный и центрово-шлифовальный.

Обычно они отличаются от номинального значения по 0,25…0,50 мм. После переточки под новое значение устанавливают новые вкладыши. Именно они компенсируют изменение параметра на новое. Для шлифовки используют комбинации станков: токарный и центрово-шлифовальный.На поверхности видны следы износа:

- На токарный станок в центрах устанавливают коленчатый вал. Возможны две установки: в главном центре вала или центрование по шатунам.

- Потом производится проверка биения. Здесь используют индикаторные головки.

- После уточнения реальных размеров производится уточнение возможных размеров после шлифования.

- Включается станок, подается смазывающая охлаждающая жидкость (СОЖ). Выполняется процесс. Все однотипные шейки шлифуют на свой размер.

- После выполнения работы проверяют значения. Если получен ожидаемый результат, заказ отдается заказчику.

Коленчатый вал после проведения шлифовки поверхностей:

Поверхность отполирована:

Возможный вариант полировки поверхностей шеек коленвала:

Наплавка электрической дугой

Когда износ выходит за допустимые значения, то восстановить одной шлифовкой невозможно. Нужно восстановить изначальный диаметр, а только потом приступать к проточкам и шлифовальным работам.

Нужно восстановить изначальный диаметр, а только потом приступать к проточкам и шлифовальным работам.

Самый простой способ заключается в наплавке. Используют специальные электроды, изготовленные из легированных сталей. После наплавки получают наплавленный слой высокой твердости.

Наплавляемые швы:

При выполнении этой операции стремятся выполнить несколько основных требований.

- Нужно отрегулировать процесс так, чтобы основной металл, расположенный на шейках, проплавлялся минимально. Здесь возможны варианты изменения наклона электрода. Его позиционируют в разных направлениях.

- При наплавлении поверхностный слой должен минимально перемешиваться с телом детали. Тогда не произойдет перегрев, который может привести к деформации коленвала и нарушению его геометрии.

- При проведении наплавки сразу после завершения наплавления слоя на определенной шейке нужно оперативно охладить деталь. Поэтому производственный цикл может иметь высокую продолжительность, требуется частое охлаждение изделия.

- Выполняя наплавку, необходимо минимизировать толщину наплавляемого слоя. Последующая обработка механическими приспособлениями обязана быть минимальной. Поэтому сварочное оборудование наносит слой, измеряемый долями миллиметра.

Технология наплавки на поверхность детали:

Несколько ремонтных предприятий, разбросанных по стране, производят восстановление коленчатых валов и других деталей методом наплавки. Особенно актуальна подобная работа для импортных автомобилей, у которых возникают трудности с приобретением ремонтных комплектов запасных частей (у некоторых подобные опции не предусмотрены вообще, изготовитель предусматривает полную замену ДВС).

Внимание! Некоторые предприниматели организуют подобные ремонтные подразделения в своих пунктах технического обслуживания автомобилей. Как показывает практика, такие небольшие производства востребованы. Они дают существенную прибыль для основного производства.

Наплавка в среде флюса

Наплавку проводят под защитой флюса. Это порошкообразная среда, которая ограничивает попадание воздуха в зону образования дуги. Флюс расплавляется и образует плотную корку. После наплавки и остывания металла эту корку сбивают и приступают к шлифовальным и полировальным работам.

Это порошкообразная среда, которая ограничивает попадание воздуха в зону образования дуги. Флюс расплавляется и образует плотную корку. После наплавки и остывания металла эту корку сбивают и приступают к шлифовальным и полировальным работам.

Схема процесса наплавки под слоем флюса:

Наплавка в среде защитного газа

При использовании электродов защита зоны сварки происходит за счет расплавления обмазки. Покрытие образует слой, который затем нужно сбивать.

Схема процесса дуговой сварки в среде инертных газов:

1 – электрод; 2 – присадочная проволока; 3 – изделие; 4 – сварной шов; 5 – дуга; 6 – поток защитного газа; 7 – горелка.

Получение наплавленного шва более высокого качества достигается наплавлением проволоки в среде защитного газа. Для удаления кислорода из зоны сварки используют углекислый газ, аргон или газовую смесь, в которой аргон составляет 80 %, а остальную представляет углекислота.

При наплавлении стараются перемещать наплавляемый слой по спирали. Специальные приспособления на станке организуют подачу проволоки в автоматическом режиме. Для этого применяют ходовой винт, он согласует перемещение подающей головки в соответствии с вращением вала на станке.

Специальные приспособления на станке организуют подачу проволоки в автоматическом режиме. Для этого применяют ходовой винт, он согласует перемещение подающей головки в соответствии с вращением вала на станке.

Наплавка напылением

Перспективным способом восстановления коленчатых валов является напыление на поверхность шеек окислов титана. Напыление выполняется порошком, имеющим размер гранул, измеряемый микронами.

Создается разность потенциалов, в результате которой формируется стабильный процесс притяжения между частицами порошка и телом восстанавливаемой детали. Чтобы увеличить интенсивность процесса создается струя, в которой разность потенциалов достигает десятки тысяч Вольт. Попутно происходит разогрев струи, температура повышается до 4000…6000 ⁰С. Длительность процесса составляет всего несколько долей секунды. Поток порошка направляется на поверхность. Между частицами и телом детали возникает диффузия. Частичка припаивается к поверхности.

Газопламенное напыление окиси титана:

Внимание! Твердость окислов титана достигает до HRC 65…75. Такая твердость у стали и ее сплавов недостижима. Поэтому износ порошкового напыления на коленвалах может достигать миллионных пробегов автомобиля. Восстановленная деталь «ходит» в несколько раз дольше, чем планируемый ресурс у нового коленчатого вала.

Такая твердость у стали и ее сплавов недостижима. Поэтому износ порошкового напыления на коленвалах может достигать миллионных пробегов автомобиля. Восстановленная деталь «ходит» в несколько раз дольше, чем планируемый ресурс у нового коленчатого вала.

Электроискровое напыление порошка

При плазменном напылении происходит заметный нагрев детали. Чтобы не перегревать весь коленвал, предусматривают иной способ организации припайки частиц. Подаваемый порошок прикатывается роликом.

Между роликом и деталью создается разность потенциалов. Она небольшая, здесь важна сила тока. Она достигает десятков Ампер. В результате в зоне контакта температура увеличивается до 1900…2200 ⁰С. При таких значениях между частицами и порошком образуется прочная диффузионная связь. Теперь покрытие будет удерживаться довольно прочно.

На практике проверено, что получаемая поверхность не представляет идеальное зеркало. При рассмотрении под микроскопом видны небольшие точки. Оказывается, свободное пространство заполняется смазкой. В результате происходит влажный контакт между сопрягаемыми поверхностями.

В результате происходит влажный контакт между сопрягаемыми поверхностями.

Установка для электроискрового напыления:

Внимание! Установлено, что обычный двигатель ВАЗ 2106 (1600 см³) совершил пробег более 1200000 км. Его устанавливали в три кузова автомобилей. Те проработали до полного износа, а сам мотор после разборки показал, что износ коренных и шатунных шеек не превысил 0,01…0,02 мм. При таких параметрах не требуется перетачивание до следующего ремонтного размера.

Детонационное напыление

Самым перспективным способом восстановления параметров коленвала считается детонационное напыление. В этом процессе разгон потока порошка из бункера накопителя до поверхности происходит за счет энергии взрыва, произведенного внутри газового потока.

Используется детонационная пушка. У нее присутствует с одного конца охлаждаемый водой ствол. Его заполняет газовая смесь, которая при достижении нужной концентрации может взорваться.

В результате взрыва в ограниченном пространстве возникает струя, скорость которой 1000…1200 м/с. При соударении с твердой поверхностью в результате удара в зоне контакта температура повышается до 2000…2200 ⁰С. Происходит мгновенное разогревание зоны контакта, частица образует с телом жесткую связь. Ее крайне трудно разрушить механическим путем. Микросварка соединяет разнородные порошок и стальную поверхность.

При соударении с твердой поверхностью в результате удара в зоне контакта температура повышается до 2000…2200 ⁰С. Происходит мгновенное разогревание зоны контакта, частица образует с телом жесткую связь. Ее крайне трудно разрушить механическим путем. Микросварка соединяет разнородные порошок и стальную поверхность.

Детонационное напыление твердых порошков:

После «выстрела» производится продувка ствола негорючим газом. Поток попадает не только на ствол, он направляется в зону сварки, охлаждает ее до 20…30 ⁰С. Затем возобновляется процесс. Происходит очередной выстрел. Еще определенное количество порошка подается на наплавку.

Этот способ наплавки (напыления) превосходит по своим параметрам любой другой вариант.

Внимание! Детонационное напыление может осуществляться не только на металлы. Поток порошка приваривается на пластики, керамику, стекло и другие тугоплавкие материалы.

В настоящее время по заказу заинтересованных предприятий может быть спроектировано и изготовлено индивидуальное высокотехнологичное оборудование. Конечно, цена на него может быть достаточно высокой. Высокое качество восстанавливаемых деталей позволит окупить капиталовложения.

Конечно, цена на него может быть достаточно высокой. Высокое качество восстанавливаемых деталей позволит окупить капиталовложения.

Видео: восстановление коленвала.

Заключение

- Восстановление деталей методом наплавления позволяет восстановить первоначальные размеры деталей.

- Электроискровое и детонационное напыление создают поверхностный слой, покрытый порошком, состоящим из окислов титана. Такое покрытие служит в десятки раз дольше, чем оригинальные детали, изготовленные на заводе-изготовителе.

Republished by Blog Post Promoter

Ремонт коленчатого вала– сварка и изготовление AMP

Свяжитесь с нами сегодня

Расскажите нам о своем проектеПолучить предложение сейчас Позвоните нам по телефону 251-202-6300

Что такое коленчатый вал

Коленчатый вал представляет собой вращающийся вал, который (вместе с шатунами) преобразует возвратно-поступательное движение поршней во вращательное движение. Коленчатые валы обычно используются в двигателях внутреннего сгорания и состоят из ряда кривошипов и шатунов, к которым прикреплены шатуны. [1]

Коленчатые валы обычно используются в двигателях внутреннего сгорания и состоят из ряда кривошипов и шатунов, к которым прикреплены шатуны. [1]

Коленчатый вал вращается внутри блока цилиндров с помощью коренных подшипников, а шатунные шейки вращаются внутри шатунов с помощью шатунных подшипников. Коленчатые валы обычно изготавливаются из металла, причем большинство современных коленчатых валов изготавливаются из кованой стали

Можно ли отремонтировать коленчатый вал?

Несмотря на то, что индустрия послепродажного обслуживания разрабатывает коленчатые валы, которые труднее сломать, гонщики все лучше и лучше умеют их ломать. «Когда мы на выставке PRI Show, — сказал Дэйв Олсен из Mile High Crankshaft, Денвер, Колорадо, — примерно треть вопросов, которые мы получаем, касаются ремонта треснувших коленчатых валов: «Вы можете это исправить и сколько это будет стоить? ?»

Ответ на вопрос «можете ли вы это исправить» может быть сложным, но многое зависит от глубины трещины и диаметра шейки, «и от того, насколько ярко трещина выглядит в Magnaflux. Если он очень яркий, это говорит нам о том, что он четко определен. Мы также смотрим на трещину и проводим воображаемую линию от точки к точке, чтобы получить представление о том, насколько она глубока по радиусу. И если нам приходится шлифовать или разрезать более чем на четверть дюйма в глубину, то нам не хочется пытаться ремонтировать», — объяснил Олсен.

Если он очень яркий, это говорит нам о том, что он четко определен. Мы также смотрим на трещину и проводим воображаемую линию от точки к точке, чтобы получить представление о том, насколько она глубока по радиусу. И если нам приходится шлифовать или разрезать более чем на четверть дюйма в глубину, то нам не хочется пытаться ремонтировать», — объяснил Олсен.

Длина трещины не так важна. «У нас есть шатуны с трещиной длиной в дюйм, и мы очень успешно их ремонтируем. Мы отремонтировали шатуны, которые проработали еще 10 лет», — добавил он.

Mile High занимается не только ремонтом, но и изготовлением на заказ. А некоторые гонщики сочетают и то, и другое. «Давайте возьмем для примера небольшой блок Chevy с шатунами с малыми шейками. Если кривошип поврежден, они также могут повредить один или два шатуна, поэтому они решают перейти на шейки размера Honda. Это стало обычным явлением, когда мы шлифуем поврежденную шейку до меньшего диаметра. И гонщик может повысить производительность только за счет меньшего веса.

Коленчатый вал — одна из основных механических частей двигателя . Иногда те же водители могут видеть, что двигатель не работает так, как при первой эксплуатации. Если вы слышите, как кто-то стучит внутри двигателя, это также может указывать на проблемы с коленчатым валом двигателя. Об этих проблемах уместно было бы сказать сейчас, но я предлагаю начать с основных вопросов, которые вы увидите в этой статье:

- Проблемы с коленвалом двигателя;

- Основные способы ремонта коленчатого вала;

- Что влияет на стоимость ремонта коленчатого вала?

- Коленчатый вал Услуги и цены.

Мы начали говорить о том, что коленчатый вал является очень важной частью двигателя внутреннего сгорания. Эта часть преобразует энергию химического топлива в движение. Коленчатый вал является связующим звеном между двигателем и коробкой передач. При его поломке невозможно избежать дорогостоящего ремонта.

При его поломке невозможно избежать дорогостоящего ремонта.

Обычно коленчатый вал может выйти из строя по двум основным причинам: недостаточное количество моторного масла или чрезмерная нагрузка на двигатель. Большинство современных автомобилей не боятся последней причины поломки коленчатого вала, так как электросистема автомобиля контролирует все функции двигателя. Электросистема отключает подачу топлива, если двигатель начинает работать с чрезмерной нагрузкой.

1 – Изгиб коленчатого вала; 2 – износ наружной поверхности фланца коленчатого вала; 3 – торцевая плоскость фланца; 4 – износ маслоканалов; 5 – износ отверстия подшипника; 6 – износ болтов крепления маховика; 7 – повреждение шатунного подшипника и подшипника коленчатого вала; 8 – износ шеек ступичного шкива и шестерни; 9– износ шпоночного паза; 10 – увеличение длины передней шейки коленчатого вала; 11 – увеличение длины шатунных шеек коленчатого вала.

Первая причина нехватка моторного масла может быть основной причиной проблем с коленвалом. Между деталями нет масла, что приводит к сухому трению. Следствием этой проблемы может быть повреждение подшипника шатуна, повреждение подшипника коленчатого вала и, наконец, авария коленчатого вала.

Между деталями нет масла, что приводит к сухому трению. Следствием этой проблемы может быть повреждение подшипника шатуна, повреждение подшипника коленчатого вала и, наконец, авария коленчатого вала.

Как определить, что двигателю требуется ремонт коленчатого вала? Как правило, проблемы с коленвалом имеют громкий стук.

Основные методы ремонта коленчатого валаОпыт показал, что лучше заменить коленчатый вал малого размера, а коленчатый вал большего размера лучше отремонтировать. В этом случае можно будет добиться комплексной экономии средств. Силы трения, вибрации, различные нагрузки воздействуют на коленчатый вал во время работы двигателя.

Это приводит к износу коренных и шатунных шеек. Таким образом, они имеют неравномерный износ: конусность по длине; овальность – в диаметре; нарушение качества поверхности шеек подшипников: зазубрин, царапин или коррозии; механические повреждения: трещины коленчатого вала, дефекты резьбы; прогиб коленчатого вала . Исследование некоторых проблем коленчатого вала показало, что это последствия усталости металлов и внутренних напряжений внутри.

Исследование некоторых проблем коленчатого вала показало, что это последствия усталости металлов и внутренних напряжений внутри.

С целью устранения дефектов коленчатого вала применяют технологию ремонта коренных шеек по ремонтным размерам, шлифование с последующей полировкой, различные виды наплавки и плазменное напыление. Изгиб коленчатого вала можно устранить методом пластической деформации.

Что влияет на стоимость ремонта коленчатого вала ?К сожалению, ремонт коленчатого вала очень сложный процесс, который под силу только профессионалам. Необходимо произвести шлифовку шеек подшипников на специальном оборудовании. Давайте рассмотрим основные возможные работы по ремонту коленчатого вала.

Основные виды ремонта коленчатых валов:- Шлифовка;

- Перевязочный материал;

- Полировка;

- Ремонт шкива коленчатого вала;

- Чистка каналов;

- Замена подшипника шатуна;

- Балансировка коленвала.

Ремонт коленчатого вала дело серьезное, поэтому для его выполнения потребуются профессиональные специалисты и очень дорогое оборудование. И не стоит забывать, что демонтаж коленвала тоже стоит денег. Сколько денег нужно на ремонт коленвала?

Услуги по ремонту коленчатых валов и цены: Балансировка, ремонт и шлифовкаЕсли вы хотите, чтобы ваш автомобиль снова двигался, посетите мастеров по коленчатым валам. Существует множество сервисных центров, которые специализируются на шлифовке и ремонте коленчатых валов для различных автомобилей американского производства, включая Ford, Chrysler, Jeep, Buick, Chevy, Pontiac и Oldsmobile.

Также загляните на страницу лестницы.

Свяжитесь с нами по поводу вашего проекта

Большой или маленький AMP Welding справится со всем этим. Заполните нашу форму запроса на сварку, и мы посмотрим, как мы можем наилучшим образом удовлетворить ваши потребности в сварке.

Получите предложение сегодня!

© 2022 AMP Welding & Fabrication

Политика конфиденциальности Условия обслуживания

Save the Crank — Коленчатый вал из Огайо

Гоночный коленчатый вал не обязательно является одноразовым компонентом — Как показано на Drag Racing Scene Журнал.

Гоночные шатуны соответствуют самым жестким допускам. Как правило, обработанные поверхности современных гоночных коленчатых валов имеют допуск 0,0003 дюйма (или лучше) прямо из коробки производителя. Эти точные допуски на шлифование обеспечивают отличные несущие поверхности, что увеличивает срок службы кривошипа и подшипниковых поверхностей при массивной скручивающей нагрузке, которую они испытывают в гонках.

В дрэг-рейсинге напряжение, воздействующее на коленчатый вал, невероятно велико при преобразовании радиальных усилий от поршня и штока во вращательное движение коленчатого вала. Лучшие материалы и допуски на обработку в компонентах вашего двигателя ведут войну со злоупотреблениями, связанными с высокими оборотами, сцеплениями, гидротрансформаторами и пусковыми механизмами. Список сценариев ненависти к коленчатому валу можно продолжать и продолжать.

Станция правки многократно используется в процессе ремонта, чтобы убедиться, что сварка и механическая обработка не изменяют коленчатый вал. Благодаря опыту персонала все должно быть в точности по размеру без чрезмерной корректировки во время операции гидравлической правки.

Благодаря опыту персонала все должно быть в точности по размеру без чрезмерной корректировки во время операции гидравлической правки. Выход из строя шатунного или опорного подшипника является наиболее распространенной проблемой в тяжелом низу гоночного двигателя. Другие распространенные неисправности включают область упорного подшипника, обычно расположенную на задней шейке блока. Сам коленчатый вал может быть поврежден без выхода подшипника из строя. Общий износ поверхностей коленчатого вала может выйти за пределы допустимых размеров, могут иметь место трещины или изгибы.

Затем отремонтированный коленчатый вал подвергается механической обработке и повторной шлифовке на том же высокотехнологичном оборудовании, которое используется для создания новых линеек продукции компании Ohio Crankshaft. Прежде чем вы отправитесь и выбросите этот поврежденный коленчатый вал за высокую цену в кучу металлолома, есть очень жизнеспособные методы ремонта для этих описанных сценариев. Конечно, самый простой ремонт — перешлифовать типичный шток и коренную шейку на меньший диаметр, устранив таким образом повреждение.

Конечно, самый простой ремонт — перешлифовать типичный шток и коренную шейку на меньший диаметр, устранив таким образом повреждение.

Хотя подшипники легко доступны для компенсации уменьшенного диаметра шейки коленчатого вала после «переточки», многие спорят о прочности коленчатого вала после типичной очистки 0,010/010. Мы сохраним этот спор для другой технической статьи.

На конечном участке снова проверяется каждый размерный допуск по всему коленчатому валу, а затем каждая обработанная поверхность полируется в соответствии со спецификацией.Процессы предварительного и последующего нагрева различаются в зависимости от марки и материала кривошипа в нескольких печах Ohio Crank. Каждая рукоятка обрабатывается по-разному для достижения наилучшего результата.

В процессе дуговой сварки под флюсом используется гранулированный флюс, который обтекает активный шов. Это пример очень популярного варианта ремонта коленчатого вала, когда упорный фланец изнашивается из-за проблем с трансмиссией или сцеплением/гидротрансформатором. Затем этот фланец можно приварить и повторно обработать до нужных размеров.

Затем этот фланец можно приварить и повторно обработать до нужных размеров. Есть авторитетные специалисты по коленчатым валам, такие как Ohio Crankshaft, у которых есть навыки и оборудование для ремонта ваших дорогих коленчатых валов, поэтому они живут, чтобы сражаться в другой день. Компания Ohio Crankshaft не только имеет в наличии более 1200 коленчатых валов для автоспорта и хот-родов, но также проверяет и ремонтирует сотни коленчатых валов в год. Их репутация в области ремонта шатунов варьируется от автоспорта до крупногабаритных шатунов для сельского хозяйства и промышленности. Многие ведущие автореставраторы также полагаются на Ohio Crankshaft, чтобы возродить незаменимые старинные коленчатые валы.

«Гоночные коленчатые валы достаточно просты, когда речь идет о материалах и используемых процессах закалки», — объясняет владелец компании Ohio Crankshaft Стэн Рэй. «Мы также ремонтируем коленчатые валы, начиная от огромных воздушных компрессоров и заканчивая кривошипами авиационных двигателей Allison длиной 7 1/2 футов и самолетами WWII. Некоторые из этих ремонтов усложняются уникальными материалами и процессами закалки. За прошедшие годы мы освоили множество процессов сварки и термообработки для множества различных материалов кривошипа».

Некоторые из этих ремонтов усложняются уникальными материалами и процессами закалки. За прошедшие годы мы освоили множество процессов сварки и термообработки для множества различных материалов кривошипа».

Рэй рекомендует первым шагом при ремонте коленчатого вала провести анализ поврежденного узла.

«Мы всегда рекомендуем покупателю позвонить нам, чтобы подробно описать, какой у него коленчатый вал и какие общие повреждения он имеет, прежде чем тратить доллары на доставку», — продолжает Рэй. «Хотя мы можем успешно устранить некоторые довольно серьезные повреждения, мы просто ненавидим, когда кто-то тратит деньги, чтобы отправить нам кривошип, который не подлежит ремонту. Что еще более важно, мы обычно можем узнать, какой у них коленчатый вал, вместе с описанием повреждений и определить, можем ли мы его отремонтировать. Современные цифровые фотографии и электронная почта также могут помочь нам в диагностике ремонта».

Современные цифровые фотографии и электронная почта также могут помочь нам в диагностике ремонта».

По прибытии кривошип подвергается тщательной проверке с помощью магнитопорошкового тестирования, широко известного как процесс «Magnaflux». Кольцо электрического тока создает вокруг коленчатого вала магнитное поле. Жидкий раствор, содержащий мелкий порошок железа, течет по коленчатому валу. Трещина в металле нарушит магнитное поле, таким образом, смесь жидкости и металла сконцентрируется в трещине. Ультрафиолетовый черный свет четко освещает любые трещины, обычно невидимые невооруженным глазом.

Мы следили за Рэем Дарнером в процессе ремонта. Дарнер имеет более чем 30-летний опыт шлифовки и ремонта коленчатых валов в штате Огайо.

«Весь процесс ремонта основан на знании того, какой процесс лучше всего подходит для каждого кривошипа, который мы ремонтируем», — говорит нам Дарнер. «При каждом ремонте учитываются разные сварочные проволоки, тепло и скорость сварки».

Завершенный сварной шов показывает тщательную сварку как опорной поверхности, так и закругленных углов. Обратите внимание на тепловое окрашивание кривошипа вокруг сварного шва.

Обратите внимание на тепловое окрашивание кривошипа вокруг сварного шва. Перед процессом сварки свариваемые поверхности коленчатого вала слегка шлифуют, чтобы удалить любые посторонние материалы, такие как материал подшипников, застрявшие в кривошипе. Шатунные шейки также могут быть некруглыми на поврежденных поверхностях, так что это также обеспечивает ровную шейку для сварки.

На сварочной станции Ohio Crankshaft используется оборудование для сварки под флюсом, которое считается наиболее эффективным способом обеспечения надлежащего проникновения наростов материала для повторной обработки. Этот процесс сварки позволяет флюсу, подаваемому самотеком, полностью покрывать точку дуги сварочного аппарата MIG с высокой силой тока. Как и в любом процессе сварки, флюс создает газ, который защищает сварочную дугу от примесей в обычном воздухе, которым мы дышим.

Сварочный аппарат устроен аналогично шлифовальному станку. Если шатунная шейка, которая вращается за пределами осевой линии коленчатого вала, требует сварки, сварочный аппарат запрограммирован на перемещение с ходом штока, чтобы сохранить точное расстояние между наконечником сварочного аппарата и движением шейки.

Металлический жидкий раствор пропитывает коленчатый вал, а проверяемые участки освещаются черным ультрафиолетовым светом. Электрическое поле разрушается вокруг любых трещин, что концентрирует мелкие частицы металла, делая видимыми любые трещины, невидимые невооруженным глазом (стрелка).

«Мы уделяем пристальное внимание прямолинейности кривошипа на протяжении всего процесса ремонта», — описывает Дарнер. «С самого начала и на всех этапах сварки и переточки мы следим за тем, чтобы кривошип оставался прямолинейным. Мы также уделяем очень пристальное внимание ремонту радиуса на каждой стороне шейки в соответствии со спецификациями. В этой части процесса ремонта опыт окупается. Провар между поверхностью цапфы и закругленными концами может быть разным. Знание различных марок и материала каждого кривошипа окупается».

Знание различных марок и материала каждого кривошипа окупается».

Процесс выпрямления не совсем высокотехнологичен, но грамотный процесс выпрямления больше похож на искусство, чем на науку. Станция гидравлического кривошипного пресса стратегически расположена между сварочной и шлифовальной станциями внутри предприятия по производству коленчатых валов в Огайо. Эта станция заполнена приспособлениями и несколькими циферблатными индикаторами, которые контролируют множество точек по длине кривошипа. Гидравлическое давление подается, чтобы «согнуть» кривошип до надлежащих допусков.

«Здесь опыт окупается», — улыбается Дарнер. «Мы знаем, сколько встречного изгиба необходимо для любого данного кривошипа, и ожидаем, что он вернет надлежащий допуск. Это похоже на выпечку печенья; вы просто получаете опыт в том, что нужно между 5140, 4340 или заводной рукояткой, чтобы вернуть ее в прямое положение одним выстрелом, не заходя слишком далеко.

Поэтому реальный моторесурс может быть продлен в 3…4 раза по сравнению с базовым.

Поэтому реальный моторесурс может быть продлен в 3…4 раза по сравнению с базовым.