Восстановление коленчатых валов наплавкой – Технология восстановления коленчатого вала двигателя внутреннего сгорания

alexxlab | 07.02.2020 | 0 | Разное

Технология восстановления коленчатого вала двигателя внутреннего сгорания

Автомобиль давно перестал быть источником поклонения. Транспортное средство имеется почти в каждой второй семье. Некоторые владеют двумя и большим количеством автотранспорта. Иногда возникает необходимость восстановить работоспособность всего авто или его отдельных частей. Сердцем автотранспорта является его двигатель. При необходимости ремонта иногда может возникнуть восстановить коленчатый вал ДВС.

Дорогостоящий ремонт проводится разными способами. Предприятия автосервиса чаще предлагают приобрести мотор с разборки, так как капитальный ремонт требует полно разборки двигателя и замены запасных частей. Но никто не даст гарантии, что подобная замена окажется лучшим выходом из ситуации. Достаточно примеров от автомобилистов, которые утверждают, что установленные ДВС с автомобилей с пробегом, служат значительно меньше ожидаемого срока. Поэтому капитальное восстановление родного двигателя позволит эксплуатировать своего «железного коня» в течение всего расчетного срока жизни.

Особенности производства ДВС

Для ремонта двигателей внутреннего сгорания предусмотрены десятки разных способов, способных вернуть их к жизни. Современные моторы производят на заводах, специализирующихся на выпуск только этой продукции.

Используя несколько базовых изделий энергосиловой установки, разные производители автомобилей выпускают различные модели со своим брендом. Внешне авто могут заметно отличаться друг от друга, а силовой агрегат внутри этих транспортных средств будет один и тот же.

- Мотористы выпускают не один тип мотора, у них предусмотрена линейка ДВС, отличающихся системой впуска, количеством клапанов, наличием или отсутствием турбонаддува, присутствием тех или иных опций. Чаще всего блок и ряд корпусных элементов практически не отличаются.

- Из литейного цеха на последующую доработку на территории механических цехов приходят корпуса и крышки. На металлорежущих станках из заготовок изготавливают детали.

- Сборочные участки собирают узлы и агрегаты. Комплектуются будущие изделия.

- Главный конвейер производит окончательную сборку.

- Потом готовые изделия поступают на участок обкатки. Здесь двигатель устанавливается на обкаточный стенд.

- В течение первых двух часов запуск мотора не производится. Выполняется холодное обкатывание. В результате происходит притирка сопрягающихся деталей. Проверяют наличие дисбаланса у коленчатого вала и других механизмов.

- Потом подается топливо. Двигатель запускается. Ему позволяют поработать на разных режимах в течение часа.

- Отработанное моторное масло сливается, заменяется и фильтр очистки.

- Ставится новый фильтр, заливается свежее масло в картер двигателя. Его упаковывают для реализации на автомобилестроительный завод.

Ремонт моторов

Эксплуатационный ремонт сводится только к регулировкам отдельных узлов. Выполняется техническое обслуживание, при котором заменяют фильтрующие элементы и расходные материалы.

Проверяют работоспособность систем питания, искрообразования, охлаждения, смазки. Современные ДВС оборудованы датчиками, которые регистрируют имеющиеся отклонения от номинальных значений. Используя соответствующие диагностические приборы, проводят экспресс-анализ всех систем ДВС. По возможности восстанавливают регулировки, отлаживают режимы работы.

Двигатели при регулярном выполнении технического обслуживания могут гарантированно работать в течение десятка лет и более. Для проведения капитального ремонта производители предусматривают мероприятия по восстановлению работоспособности.

Наибольшему износу подвержены:

- Цилиндры ДВС. Внутри них происходит процесс горения. Температура горючих газов достигает до 2200…2500 ⁰С. Часть металла может выгорать. На внутренней поверхности образуются задиры, повреждается зеркало цилиндра.

- Изнашиваются поршни, они совершают миллионы возвратно-поступательных движений. В результате происходит износ по наружной поверхности. Уплотнение достигается использованием компрессионных и маслосъемных колец, изготавливаемых из ковкого чугуна. Канавки, в которые устанавливают кольца, изнашиваются.

- Нагрузку от поршней получают шатуны. Они опираются на поршневые пальцы и шатунные шейки. В зоне контакта происходит износ. Увеличивается зазор в пальцах и шатунных шейках.

- Коленчатый вал устанавливается на опоры, после совершения нескольких десятков миллионов оборотов изнашиваются коренные шейки. Зазоры увеличиваются. Моторное масло перестает поступать к шатунам и вытекает через неплотности снова в картер.

Двигатель в разрезе:

1 – распределительный вал; 2 – поршень; 3 – цилиндр; 4 – коренная шейка коленчатого вала; 5 – шатунная шейка коленчатого вала.

Многие детали заменяются довольно легко. Производители ДВС, кроме базовых деталей, производят еще дополнительную партию комплектующих, изготовленных с ремонтными размерами:

- На место изношенных поршней устанавливают новые.

- На хонинговальных станках выполняется полировка внутренней поверхности цилиндров, восстанавливается форма. Внимание! Некоторые производители поступают проще, они комплектуют моторы новыми съемными цилиндрами. Остается только приобрести рем-комплект, и заменить поршневую группу.

- Заменяют поршневые пальцы, предварительно растачивают посадочные отверстия в головке шатунов.

- Шлифуют шатунные и коренные шейки коленчатого вала. У большинства производителей предусмотрены по 3…4 ремонтных размера вкладышей. Поэтому реальный моторесурс может быть продлен в 3…4 раза по сравнению с базовым.

После проведения всех операций собирают двигатель. Ставят его на родной автомобиль.

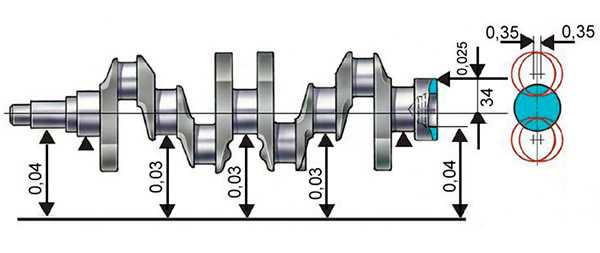

Схема диагностики коленвала:

Теоретически все выглядит довольно прекрасно. При правильной эксплуатации сердце автомобиля способно работать десятилетиями. Но реальность часто доказывает, что после сравнительно небольшого пробега могут возникнуть проблемы, которые устранить простыми способами затруднительно. Требуется восстанавливать самый сложный узел – коленчатый вал. Это самая дорогая деталь в двигателе. Она нагружается сильнее всех. Поэтому необходим сложный дорогостоящий ремонт.

Как отремонтировать коленчатый вал двигателя?

Коленчатый вал устанавливается на станок. С помощью индикаторных головок выполняют диагностику. Проводят анализ биения поверхностей и величину износа:

Большинство производителей предусматривает возможность шлифовки шеек вала на ремонтные размеры. Обычно они отличаются от номинального значения по 0,25…0,50 мм. После переточки под новое значение устанавливают новые вкладыши. Именно они компенсируют изменение параметра на новое. Для шлифовки используют комбинации станков: токарный и центрово-шлифовальный.

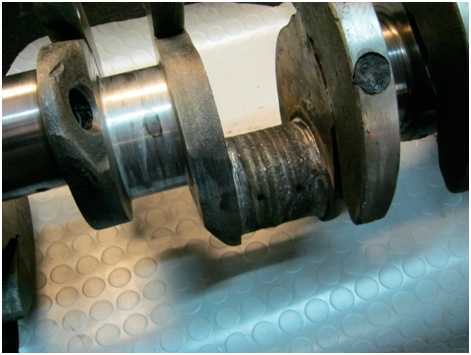

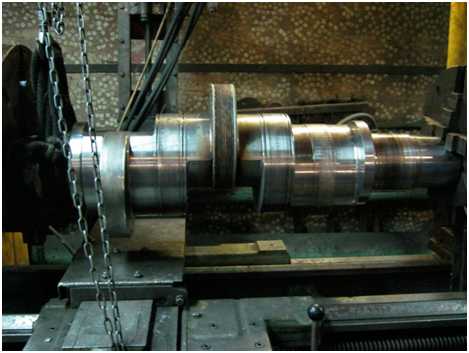

На поверхности видны следы износа:

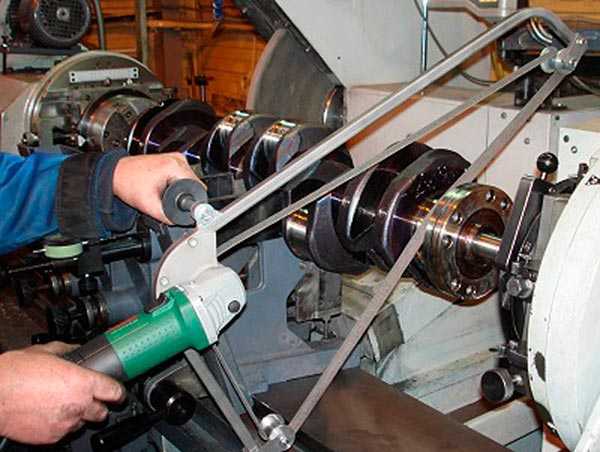

- На токарный станок в центрах устанавливают коленчатый вал. Возможны две установки: в главном центре вала или центрование по шатунам.

- Потом производится проверка биения. Здесь используют индикаторные головки.

- После уточнения реальных размеров производится уточнение возможных размеров после шлифования.

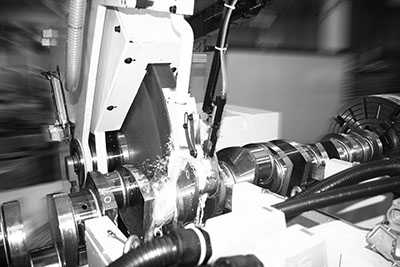

- Включается станок, подается смазывающая охлаждающая жидкость (СОЖ). Выполняется процесс. Все однотипные шейки шлифуют на свой размер.

- После выполнения работы проверяют значения. Если получен ожидаемый результат, заказ отдается заказчику.

Коленчатый вал после проведения шлифовки поверхностей:

Поверхность отполирована:

Возможный вариант полировки поверхностей шеек коленвала:

Наплавка электрической дугой

Когда износ выходит за допустимые значения, то восстановить одной шлифовкой невозможно. Нужно восстановить изначальный диаметр, а только потом приступать к проточкам и шлифовальным работам.

Самый простой способ заключается в наплавке. Используют специальные электроды, изготовленные из легированных сталей. После наплавки получают наплавленный слой высокой твердости.

Наплавляемые швы:

При выполнении этой операции стремятся выполнить несколько основных требований.

- Нужно отрегулировать процесс так, чтобы основной металл, расположенный на шейках, проплавлялся минимально. Здесь возможны варианты изменения наклона электрода. Его позиционируют в разных направлениях.

- При наплавлении поверхностный слой должен минимально перемешиваться с телом детали. Тогда не произойдет перегрев, который может привести к деформации коленвала и нарушению его геометрии.

- При проведении наплавки сразу после завершения наплавления слоя на определенной шейке нужно оперативно охладить деталь. Поэтому производственный цикл может иметь высокую продолжительность, требуется частое охлаждение изделия.

- Выполняя наплавку, необходимо минимизировать толщину наплавляемого слоя. Последующая обработка механическими приспособлениями обязана быть минимальной. Поэтому сварочное оборудование наносит слой, измеряемый долями миллиметра.

Технология наплавки на поверхность детали:

Несколько ремонтных предприятий, разбросанных по стране, производят восстановление коленчатых валов и других деталей методом наплавки. Особенно актуальна подобная работа для импортных автомобилей, у которых возникают трудности с приобретением ремонтных комплектов запасных частей (у некоторых подобные опции не предусмотрены вообще, изготовитель предусматривает полную замену ДВС).

Внимание! Некоторые предприниматели организуют подобные ремонтные подразделения в своих пунктах технического обслуживания автомобилей. Как показывает практика, такие небольшие производства востребованы. Они дают существенную прибыль для основного производства.

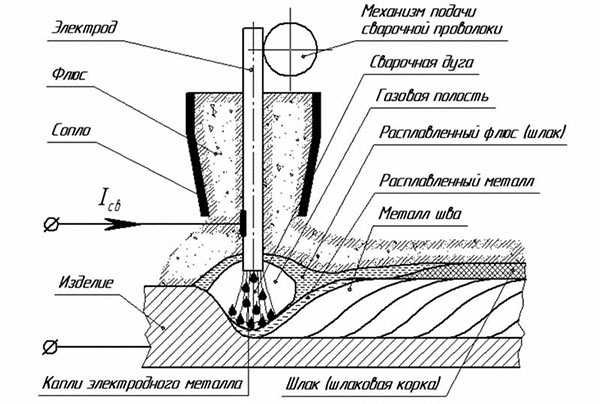

Наплавка в среде флюса

Наплавку проводят под защитой флюса. Это порошкообразная среда, которая ограничивает попадание воздуха в зону образования дуги. Флюс расплавляется и образует плотную корку. После наплавки и остывания металла эту корку сбивают и приступают к шлифовальным и полировальным работам.

Схема процесса наплавки под слоем флюса:

Наплавка в среде защитного газа

При использовании электродов защита зоны сварки происходит за счет расплавления обмазки. Покрытие образует слой, который затем нужно сбивать.

Схема процесса дуговой сварки в среде инертных газов:

1 – электрод; 2 – присадочная проволока; 3 – изделие; 4 – сварной шов; 5 – дуга; 6 – поток защитного газа; 7 – горелка.

Получение наплавленного шва более высокого качества достигается наплавлением проволоки в среде защитного газа. Для удаления кислорода из зоны сварки используют углекислый газ, аргон или газовую смесь, в которой аргон составляет 80 %, а остальную представляет углекислота.

При наплавлении стараются перемещать наплавляемый слой по спирали. Специальные приспособления на станке организуют подачу проволоки в автоматическом режиме. Для этого применяют ходовой винт, он согласует перемещение подающей головки в соответствии с вращением вала на станке.

Наплавка напылением

Перспективным способом восстановления коленчатых валов является напыление на поверхность шеек окислов титана. Напыление выполняется порошком, имеющим размер гранул, измеряемый микронами.

Создается разность потенциалов, в результате которой формируется стабильный процесс притяжения между частицами порошка и телом восстанавливаемой детали. Чтобы увеличить интенсивность процесса создается струя, в которой разность потенциалов достигает десятки тысяч Вольт. Попутно происходит разогрев струи, температура повышается до 4000…6000 ⁰С. Длительность процесса составляет всего несколько долей секунды. Поток порошка направляется на поверхность. Между частицами и телом детали возникает диффузия. Частичка припаивается к поверхности.

Газопламенное напыление окиси титана:

Внимание! Твердость окислов титана достигает до HRC 65…75. Такая твердость у стали и ее сплавов недостижима. Поэтому износ порошкового напыления на коленвалах может достигать миллионных пробегов автомобиля. Восстановленная деталь «ходит» в несколько раз дольше, чем планируемый ресурс у нового коленчатого вала.

Электроискровое напыление порошка

При плазменном напылении происходит заметный нагрев детали. Чтобы не перегревать весь коленвал, предусматривают иной способ организации припайки частиц. Подаваемый порошок прикатывается роликом.

Между роликом и деталью создается разность потенциалов. Она небольшая, здесь важна сила тока. Она достигает десятков Ампер. В результате в зоне контакта температура увеличивается до 1900…2200 ⁰С. При таких значениях между частицами и порошком образуется прочная диффузионная связь. Теперь покрытие будет удерживаться довольно прочно.

На практике проверено, что получаемая поверхность не представляет идеальное зеркало. При рассмотрении под микроскопом видны небольшие точки. Оказывается, свободное пространство заполняется смазкой. В результате происходит влажный контакт между сопрягаемыми поверхностями.

Установка для электроискрового напыления:

Внимание! Установлено, что обычный двигатель ВАЗ 2106 (1600 см³) совершил пробег более 1200000 км. Его устанавливали в три кузова автомобилей. Те проработали до полного износа, а сам мотор после разборки показал, что износ коренных и шатунных шеек не превысил 0,01…0,02 мм. При таких параметрах не требуется перетачивание до следующего ремонтного размера.

Детонационное напыление

Самым перспективным способом восстановления параметров коленвала считается детонационное напыление. В этом процессе разгон потока порошка из бункера накопителя до поверхности происходит за счет энергии взрыва, произведенного внутри газового потока.

Используется детонационная пушка. У нее присутствует с одного конца охлаждаемый водой ствол. Его заполняет газовая смесь, которая при достижении нужной концентрации может взорваться.

В результате взрыва в ограниченном пространстве возникает струя, скорость которой 1000…1200 м/с. При соударении с твердой поверхностью в результате удара в зоне контакта температура повышается до 2000…2200 ⁰С. Происходит мгновенное разогревание зоны контакта, частица образует с телом жесткую связь. Ее крайне трудно разрушить механическим путем. Микросварка соединяет разнородные порошок и стальную поверхность.

Детонационное напыление твердых порошков:

После «выстрела» производится продувка ствола негорючим газом. Поток попадает не только на ствол, он направляется в зону сварки, охлаждает ее до 20…30 ⁰С. Затем возобновляется процесс. Происходит очередной выстрел. Еще определенное количество порошка подается на наплавку.

Этот способ наплавки (напыления) превосходит по своим параметрам любой другой вариант.

Внимание! Детонационное напыление может осуществляться не только на металлы. Поток порошка приваривается на пластики, керамику, стекло и другие тугоплавкие материалы.

В настоящее время по заказу заинтересованных предприятий может быть спроектировано и изготовлено индивидуальное высокотехнологичное оборудование. Конечно, цена на него может быть достаточно высокой. Высокое качество восстанавливаемых деталей позволит окупить капиталовложения.

Видео: восстановление коленвала.

Заключение

- Восстановление деталей методом наплавления позволяет восстановить первоначальные размеры деталей.

- Электроискровое и детонационное напыление создают поверхностный слой, покрытый порошком, состоящим из окислов титана. Такое покрытие служит в десятки раз дольше, чем оригинальные детали, изготовленные на заводе-изготовителе.

metmastanki.ru

Наплавка Коленчатого вала. Наплавление коленвала двигателя. Сварка и восстановление коленвала. Ремонт. Мы выполняем профессиональный ремонт и полное восстановление коленчатого вала в заводские параметры. Коленвал восстановление всего за 2

На этой странице Мы Вам опишем процесс ремонта коленвала, когда его расточка, а тем более шлифовка уже не возможны, в следствии сильного износа, или очень глубоких задиров.

Звоните: +7-499-686-12-80

1. Соответственно, если на Вашем коленчатом валу уже был произведен ремонт под размер 1мм, и снова появились задиры, тогда еще какой-то ремонт коленвала не возможен.

2. Также наплавка коленвала, может быть использована в случаях, в которых производитель вообще не делает вкладышей ремонтного размера, то есть не предусматривает ремонт, а предпочитает что бы клиент не имел возможность произвести какой-то ремонт, а при первой же неисправности коленчатого вала, покупал с завода новый.

Сам процесс наплавки коленчатого вала происходит в три этапа:

1. Изначально снимаются все размеры. После чего с шеек снимается металл, с каждой стороны минимум по 2мм, в противном случае наплавка в размер стандарт не возможно.

2. После того когда нужная толщина металла сточена, берется специальная насадка и еще раз проходится по коленчатому валу. Это делается для того, что бы поверхность коленвала была не ровная, а пористая. После того, как эти действия выполнены, коленчатый вал закрепляется на специальный станок, которой с определенной скоростью вращает его по своей оси. Берется распылитель и начинается напыление коленвала. С начало напыление коленвала происходит металлической пылью одного состава. После этого берется другой баллон с металлической пылью и происходит дальнейшее напыление на коленчатый вал.

Во время напыления коленвала, рабочий, который производит напыление, находится в специальном отдельном помещении в респираторе, для того что бы пыль ни в коем случае не попала в легкие.

3. После того, как напыление завершено, размеры сняты и они соответствуют стандартным размерам, происходит последний этап в напылении коленвала, этот этап, – шлифовка. Шлифовка нужна, для того чтобы шейки были идеально гладкими, для равномерного распределения, масленой пленки между вкладышем и поверхностью колена.

Когда и шлифовка коленчатого вала завершена, на коленвал наносится специальное покрытие, для консервации запчасти до ее установки на двигатель.

В случае если один из этапов не будет выполнен, или будет выполнен не по технологии, вся работа станет напрасной. Например, если не равномерно распределить напыляемый металл, тогда вы ни когда не получите нужные для этого коленчатого вала размеры. Если не правильно напылите, то после установки двигателя с таким коленчатым валом произойдет отслоение металла. Что приведет к неисправности весь двигатель, и может привести к поломкам, с которыми дальнейшее восстановление двигателя станет невозможным. Ну и если соответственно не отшлифовать коленвал по завершении, коленвал очень быстро износится, что приведет к тому что придется произвести еще один ремонт.

Еще одна важная деталь, по окончании процесса шлифовки, коленвал моется в специальном растворе. Для удаления посторонних материалов, таких как стружка, мелкая металлическая крошка и иные инородные предметы, которые могли остаться в процессе ремонта коленчатого вала.

Мы в Нашем цеху соблюдает все технологии, и делаем все необходимые действия, для того что бы полученная запчасть была качественной. И имела еще большой ресурс для эксплуатации в двигателе. Мы на каждом этапе делаем дополнительный контроль, а по окончании всех работ по наплавке коленчатого вала, производим финальный контроль качества. Где проверяется все размеры, смотрится качество полировки детали. Только после этого, Мы приглашаем Нашего клиента и мастер приемщик сдает готовую, исправную запчасть у которой все характеристики согласно новой, выпущенной с завода изготовителя. При передаче коленчатого вала Мы на сто процентов уверенны, что все размеры соответствуют размеру равному номинальному. То есть все вкладыши нужно будет ставить так же стандартных размеров.

Если Вы не можете определить, что именно Вам нужно сделать с Вашим коленвалом, приезжайте к Нам. Наш мастер приемщик, произведет необходимые замеры, и предложит Вам самый лучший в вариант ремонта именно для этого случая!

Звоните: +7-499-686-12-80

angarmotorov.ru

Ремонт (восстановление) коленчатых валов / Статьи / ООО Техноплазма

Ключевой, при выборе маршрута ремонта, является операция дефектовки коленчатого вала. При проведении этой операции проверяют размеры коренных и шатунных шеек, их твёрдость, наличие трещин, прогиб вала, а также выявляют другие дефекты.

Наличие прогиба средних шеек относительно крайних, установленных на призмы, контролируют с помощью стойки и индикатора часового типа. При радиальном биении контролируемой шейки свыше 0,05 мм, вал подвергают правке. Лучшие результаты дает технология правки чеканкой. Она позволяет выправить вал, работая только с вызвавшим деформацию участком.

Наличие трещин и микротрещин на шейках вала определяют с помощью магнитной или ультразвуковой дефектоскопии. Небольшие трещины на цилиндрической части шеек или у масляного канала ремонтируют, валы с трещинами на галтелях выбраковывают.

При удовлетворительном состоянии коленчатого вала, когда он имеет только износ шеек, их шлифуют в ремонтный размер с обязательным соблюдением размера галтели и шероховатости поверхностей.

Коленчатые валы с задирами от вкладышей, как правило, имеют низкую твёрдость на этих шейках (снижается до HRC 25), их размер ниже соседних, а иногда ниже последнего ремонтного размера. Радиальное биение коренных шеек также значительно превышает допустимое, на шейках могут быть трещины и микротрещины. К ремонту таких валов необходимо относиться очень внимательно.

Наша организация за 24 года работы накопила опыт ремонта подобных валов. Заказчику после тщательной дефектовки поверхностей шеек предлагается восстановить вал с использованием технологии плазменной наплавки, при этом рекомендуем наплавлять не более двух шеек. После ремонта шейки имеют необходимый размер, наплавленный слой не содержит трещин, и не отслаивается при эксплуатации. Его твердость соответствует твердости шейки нового вала и не снижается по толщине слоя. Работа по восстановлению может производиться только с одной шейкой, т.е. шейки всего вала имеют номинальный размер, а одна изношена. После ремонта все шейки вала будут иметь номинальный размер.

Последовательность операций в технологическом процессе восстановления коленчатого вала выбрана таким образом, что последующей балансировки вала не требуется, в случае его сборки с прежним маховиком.

Ресурс работы восстановленных валов по нашей технологии в большей степени зависит не от того как работает наплавленная поверхность, а от того, насколько сохранены исходные свойства металла после воздействия на шейки в следствии «задиров» от вкладышей. Поэтому важнейшую роль при ремонте валов играет операция дефектовки, а точнее – проверка восстанавливаемой поверхности на наличие трещин и микротрещин.

Наша организация имеет опыт ремонта валов двигателей отечественного и иностранного производства с такими дефектами. Ресурс их работы, по данным эксплуатирующих организаций, не менее 100000 км пробега. Не подлежат ремонту по этой технологии чугунные коленчатые валы и валы с шейками шириной менее 40 мм.

На фотографиях представлены валы с наплавленной и шлифованной после наплавки шатунной шейкой.

Предприятие ремонтирует также коленчатые валы с изношенной поверхностью под упорным подшипником (устраняется осевой люфт вала), сальником, шестерней привода распределительного вала и другими дефектами. Производим также ремонт коленчатых валов компрессоров (см. фото ниже).

Наша технология плазменной наплавки используется при изготовлении коленчатых валов компрессоров. Эта работа выполняется в кооперации с заводом – изготовителем компрессоров.

tehnoplazma.ru

РЕМОНТ КОЛЕНЧАТЫХ ВАЛОВ | Мотортехнология

Ремонт коленчатых валов

Коленчатые валы большинства двигателей изготовлены штамповкой из стали 45, 40Х, 50Т. У некоторых двигателей валы изготовлены литьем из высокопрочного магниевого чугуна.

Основными дефектами коленчатых валов являются износ коренных и шатунных шеек и изгиб вала. Реже встречаются повреждения резьбы, трещины, износы шпоночных канавок, отверстий под болты крепления маховика, посадочных мест под шестерню и шкив, маслосгонной резьбы.

Восстановление коленчатого вала

Коленчатый вал выбраковывают при наличии трещин, за исключением небольших продольных трещин на коренных и шатунных шейках длиной до 3 мм.

При износе коренных и шатунных шеек, выходящем за пределы последнего ремонтного размера, коленчатые валы дизелей также выбраковывают.

Необходимость восстановления коленчатого вала и замены подшипников определяют по превышению допустимых зазоров в подшипниках.

Перед ремонтом коленчатый вал промывают в моечной машине. Особенно тщательно промывают полости для центробежной очистки масла и масляные каналы.

С помощью магнитного дефектоскопа проверяют наличие трещин на шейках вала.

Изгиб вала устраняют специальной правкой местным наклепом.

Изношенные посадочные места под шестерню или шкив восстанавливают наплавкой в среде углекислого газа проволокой Св-18ХГСА с последующей обработкой под номинальный размер.

Изношенные шпоночные канавки и отверстия под штифты для установки маховика заваривают полуавтоматом в среде углекислого газа проволокой Св-08Г2С.

Шпоночную канавку фрезеруют на том же месте, чтобы не нарушить установку распределительных шестерен. Заваренные отверстия после зачистки торцовой поверхности на токарном станке просверливают, зенкуют и развертывают на сверлильном станке.

Наиболее распространенным способом восстановления коренных и шатунных шеек коленчатых валов является шлифование их под ремонтные размеры, установленные для каждой марки двигателя. Перед шлифованием шеек должны быть устранены все другие дефекты вала. Измеряют шейки в двух сечениях на расстоянии 10 мм от щек и в двух плоскостях: в плоскости кривошипа и перпендикулярно ей.

Для шлифования шеек коленчатых валов применяют универсальный шлифовальный станок, на котором можно шлифовать как коренные, так и шатунные шейки, или специализированные станки. Все шейки шлифуют под один ремонтный размер.

Сначала шлифуют коренные шейки, а затем шатунные. За установочные базы при шлифовании коренных шеек принимают фаску отверстия под храповик и фаску или отверстие в торце вала под подшипник. Предварительно эти базы проверяют и при необходимости исправляют.

Для проверки коленчатый вал устанавливают в центрах и измеряют его биение по неизношенным поверхностям. Радиальное биение шейки под шестерню и фланца маховика не должно превышать соответственно 0,03 и 0,05 мм.

При шлифовании шатунных шеек за установочные базы принимают шейку под шестерню и наружную цилиндрическую поверхность фланца маховика или прошлифованные крайние коренные шейки.

Перед шлифованием отверстия масляных каналов зенкуют на сверлильном станке или электродрелью со специально заправленным абразивным инструментом или сверлом диаметром 14-16 мм с твердосплавными пластинками.

При шлифовании шатунных шеек коленчатый вал устанавливают в трехкулачковых патронах центросместителей передней и задней бабок. С помощью центросместителей ось коренных шеек смещают относительно оси пинолей передней и задней бабок на величину радиуса кривошипа. Угловая ориентация вала осуществляется индикаторным приспособлением по шлифуемой шейке. Для восприятия усилия, создаваемого при врезании в шейку абразивного круга, и предугреждения прогиба вала применяют люнет.

Шейки коленчатого вала шлифуют электрокорундовыми кругами на керамической связке зернистостью 16-60, твердостью СМ2, CI, СТ1 и СТ2. Режим шлифования: окружная скорость шлифовального круга — 25-35 м/с; окружная скорость вала — 18-25 м/мин (при шлифовании коренных шеек) и 7-12 м/мин (при шлифовании шатунных шеек), поперечная подача круга — 0,003-0,006 мм/об, продольная подача – 7-11 мм/об. С целью предотвращения образования микротрещин при шлифовании применяют обильное охлаждение.

Для получения шероховатости поверхности Ra 0,16-0,32 мкм после шлифования шейки полируют пастой ГОИ № 20-30.

Шейки коленчатых валов автомобильных двигателей, вышедшие по размерам за пределы ремонтных, наплавляют автоматической наплавкой под слоем флюса и обрабатывают до номинальных размеров.

Восстановленные коленчатые валы подвергают динамической балансировке.

После шлифования и полирования шеек коленчатые валы и масляные каналы тщательно промывают и продувают сжатым воздухом.

При контроле восстановленных валов проверяют размеры, определяют конусообразность, овальность, бочко- и седлообразность всех шеек с помощью скобы, настроенной по концевым мерам. Взаимное расположение коренных и шатунных шеек, биение средних коренных шеек, поверхности фланца под маховик, биение поверхностей под шкив и шестерню, смещение осей шатунных шеек относительно общей плоскости, проходящей через первую коренную и первую шатунную шейки, а также радиус кривошипа определяют контрольными приспособлениями. Шероховатость поверхности определяют по образцам шероховатости.

* Обращаем ваше внимание на то, что данный Интернет сайт носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437 Гражданского кодекса Российской Федерации. Для получения подробной информации о стоимости услуг, пожалуйста, обращайтесь к менеджерам.

www.motor-rem.ru

Наплавка коленвалов и распредвалов / Ремонт / Ремонт Моторов

Наплавка

Наша компания предлагает Вам услуги по восстановлению коленвалов и распредвалов методом наплавки металла!

Данная технология ремонта вала (восстановление шеек коленвала и распредвала) выгодно отличается от обычных процедур напыления и наварки тем, что при ремонте наплавкой подбираются индивидуальные металлизированные порошки схожие по составу с материалом, из которого изготовлен тот или иной коленвал или распредвал, что дает идеальную однородность и плотность вала после ремонта.

Мы восстанавливаем коренные или шатунные шейки вала до номинальных, либо ремонтных размеров сначала наплавкой, а затем расточкой, шлифовкой и полировкой поверхности шеек.

В процедуре наплавки существует очень много нюансов связанных не только с качеством используемых материалов, но и с самой процедурой нанесения материала на вал (температура вала, температура наплавки, скорость вращения вала при этой процедуре и многое другое). Именно поэтому данный вид ремонта необходимо делать только у Нас! Мы имеем большой опыт в данной сфере и используем только высококлассные и профессиональные материалы и оборудование для наплавки. Наши специалисты подберут идеальный состав материала (исходя из характеристик ремонтируемого вала: состав и плотность металла) и отремонтируют ваш коленчатый вал или распределительный вал в кратчайшие сроки и с гарантией!

Наше оборудование позволяет выполнять полный цикл ремонтных работ по восстановлению валов как для 2-х, 3-х, 4-х, 6-и, 8-и и 12-и цилиндровых двигателей легкового автотранспорта, так и для двигателей тяжелой коммерческой специальной техники (грузовики, бульдозеры, автокраны, бурильная техника и многое другое) с 6-ю и 8-ю цилиндрами методом наплавки металла на шейки до номинального размера!

Ждем Вас в числе наших клиентов и вы убедитесь сами в нашем профессионализме и качестве отремонтированных запчастей и самого двигателя в целом.

Все цены на работы вы можете узнать в разделе “ЦЕНЫ” нашего сайта или по телефону: 8 (495) 995-58-10

Motor Repair – это вторая жизнь Вашего двигателя!

motor-rep.ru

13. Восстановление коленчатых валов.

Коленчатый вал – наиболее ответственная, наиболее нагруженная и дорогостоящая деталь двигателя. Коленвал работает в крайне неблагоприятных условиях: на него действуют ударные динамические нагрузки, силы трения, неуравновешенные моменты, крутильные колебания и вибрации, высокие температуры, статические нагрузки от сопрягаемых деталей. Именно коленчатый вал принимает на себя все недостатки сборки двигателя. Дефекты геометрии блока или шатунов в первую очередь скажутся на ресурсе коленчатого вала. Однако, несмотря на столь высокие требования к этой детали, качественный коленчатый вал при условии грамотной сборки двигателя обладает прекрасным ресурсом. В этом проявляется рациональность и высокий запас надежности советских конструкций дизелей строительной и сельскохозяйственной техники.

При приобретении коленчатого вала перед сборкой двигателя покупатель имеет право (а, скорее, обязанность!) проверить полностью коленчатый вал перед установкой в двигатель. Такая проверка может проводится на ремонтном предприятии, в шлифовальной мастерской, на заводе. Даже если вы купили абсолютно новый коленчатый вал, все равно стоит проверить его перед установкой. Но все же дефекты новых коленчатых валов встречаются гораздо реже, чем дефекты ремонтных коленвалов.

1. Ускоренный износ шеек коленчатого вала.

Слишком быстрый износ шеек коленвала чаще всего связан с проблемами блока. Обязательно необходимо проверить геометрию посадочных мест блока под подшипники. В этом случае коленчатый вал может “болтаться” в постелях блока, что приводит к существенному увеличению нагрузок и быстрому износу. Второй причиной, ставшей особенно актуальной в последние годы, может быть некачественный материал коленчатого вала. На рынке присутствует достаточно большое количество недорогих коленчатых валов импортного производства. Среди них есть как качественные, прекрасно зарекомендовавшие себя марки, так и откровенные подделки. Конечному потребителю бывает непросто разобраться. В случае использования высокопрочного чугуна, ресурс коленчатого вала остается практически неизменным. Например, фирма BLAT использует только чугун ВЧ при производстве коленчатых валов и пятилетняя практика показывает высокий ресурс деталей BLAT. Но в случае, если на материале решили секономить, использовать более мягкий серый чугун или сталь, незакаленную токами высокой частоты, тогда ресурс коленчатого вала и межремонтные периоды существенно уменьшаются.

2. Задиры на поверхностях шеек коленчатого вала.

Задиры на шейках коленчатого вала, как правило, связаны с состоянием системы смазки дизеля. Здесь может быть очень большое число факторов: некачественное масло, нарушение сроков замены масла, засорение масляного фильтра, недостаточное давление в системе. Также задиры могут образоваться вследствие проблем с охлаждением дизеля или с нарушением температурного режима, так как перегрев разжижает масло. Износ поршневых колец приводит к попаданию частичек топлива или продуктов сгорания в масло, что также разжижает его.

В этом случае коленчатый вал шлифуется, меняются вкладыши. Необходимо также проверить систему смазки, систему охлаждения, систему питания дизеля, заменить фильтрующие элементы, проверить масляные каналы и заменить поршневые кольца при необходимости. Достаточно большой перечень работ делает экономически рациональным проведение полного капитального ремонта двигателя.

3. Ускоренный износ поверхностей под полукольца осевого смещения коленвала.

Встречается значительно реже, чем царапины, задиры или трещины. Наиболее частая причина – неисправность привода выключения сцепления вследствие неправильной эксплуатации водителем. В случае такого дефекта необходимо заменить полукольца осевого смещения и отремонтировать привод сцепления. Следует обращать внимание на правильную эксплуатацию для профилактики. Полукольца осевого смещения, как правило, приобретаются вместе с вкладышами – входят в комплект коренных вкладышей. Исключение составляют полукольца осевого смещения производства ДЗВ, корторые продаются отдельно от коренных вкладышей.

4. Царапины на поверхностях шеек коленвала.

Этот дефект встречается очень часто. Следует отличать царапины на шейках от усталостных трещин. Царапина при осмотре с лупой имеет светлое дно, в то время как дно трежины не просматривается (черного цвета). При полировке царапина начинает исчезать, а трещина остается на месте. Обычно царапины располагаются прямо на шейке, а трещины захватывают, часть галтели. Геометрически царапина обычно прямая, трещина имеет кривую ломанную форму. Небольшие царапины естественным образом появляются при долговременной эксплуатации. Также царапины образуются при наличии посторонних частиц в масле. Возможны подобные повреждения при транспортировке. Для неглубоких царапин бывает достаточно отполировать шейки коленчатого вала. Если царапина имеет глубину более 3-5 микрон, необходимо все шейки (или все шатунные, или коренные, в зависимости от того, на какой повреждение) отшлифовать на следующий ремонтный размер. Следует обратить внимание на все шейки коленчатого вала и проверить их форму измерениями в 2-х плоскостях. Проверить шатуны на элипсность. Следует заменить моторное масло, масляный фильтр. Для профилактики необходимо регулярно проверять систему смазки и менять масло. Также важно использовать рекомендуемое моторное масло.

5. Биения, прогиб коленчатого вала.

Прогиб коленчатого вала часто встречается в длинных коленчатых валах комбайнов, строительной техники. В большей степени изгибу оси подвержены валы рядных двигателей с большим количеством цилиндров. Также изгиб чаще встречается в коленчатых валах изготовленных из некачественного мягкого материала. Проверка коленчатого вала на изгиб несложна. Вал укладывается на призмы, установленные на металлической плите. Вращая коленвал, с помощью индикатора проверяется прогиб оси коленвала. Допускается изгиб до 0,1 мм. Если обнаружен изгиб более 0,1мм, проводится выпрямление коленчатого вала.

6. Отклонение шеек от размера

Постепенный износ шеек коленчатого вала – естественный процесс. При установке вала в двигатель существуют определенные требования к размеру. Для разных коленчатых валов они различны. В целом допуски для новых коленчатых валов составляют не более 2 соток. Допуск коленчатого вала при ремонте двигателя составляет не более 5 соток. Коленчатые валы с отклонениями размеров шеек более 5 соток однозначно подлежат шлифовке на следующий ремонтный размер.

7. Трещины коленвала.

Трещина коленчатого вала – наиболее опасный дефект, который может привести к быстрому усталостному излому, что в свою очередь выводит из строя сопрягаемые детали. При наличии трещины любого размера и любой локализации коленчатый вал не ремонтируется. Определить наличие или отсутствие трещин можно тщательным визуальным осмотром с простукиванием молоточком. Также примненяются магнитные дефектоскопы. Несмотря на то, что многие фирмы берутся “починить” треснувший коленчатый вал, этого делать категорически не стоит. Треснувший коленчатый вал никогда и ни при каких обстоятельствах не подлежит ремонту.

studfiles.net

Ремонт коленчатых валов двигателей ттм

Восстановление наплавкой стальных коленчатых валов.

Основные дефекты: износ коренных и шатунных шеек, шпоночных канавок, отверстий под штифты крепления маховика резьбовых соединений, посадочных мест распределительной шестерни, шкива, наружного кольца шарикоподшипника в заднем торце вала. Местные дефекты – износ шпоночных канавок, отверстий под штифты – восстанавливаются наплавкой вручную. Другие дефекты, связанные с износом, устраняются автоматической сваркой под флюсом.

Коленчатый вал перед ремонтом необходимо разобрать – удалить шпонки, извлечь из масляных канавок заглушки и пробки, выпрессовать подшипник первичного вала коробки передач, снять противовесы. Разобранный коленчатый вал очистить от асфальто-смолистых, масляных и других загрязнений. После этого установить коленчатые валы, подлежащие наплавке (если размеры вала вышли за пределы, предусмотренные для восстановления методом ремонтных размеров) на наплавочной станок или на шлифовку шеек.

В процессе шлифования геометрические размеры шеек исправляют на ремонтный размер подшипников.

Технологический процесс ремонта коленчатого вала зависит от его конструктивных особенностей, имеющихся дефектов, марки металла и свойств.

Обычно шейки шлифуют под один ремонтный размер, но в случае необходимости шатунные и коренные шейки могут быть отшлифованы под разные ремонтные размеры. При обработке шеек одновременно шлифуют и галтели, а также заплечники, удерживающие коленчатый вал от осевых перемещений. Шлифуют валы на круглошлифовальных станках.

Выход фасок масляных каналов шатунных и коренных шеек скругляют пневматической шлифовальной машиной, а затем полируют полировальной шкурой при помощи специальной конической оправки. Для получения шероховатости шейки в пределах Ra = 0,16…0,32 мкм каждую шейку отдельно полируют абразивной или алмазной лентой вместе с галтелями.

Суперфинишную обработку коренных и шатунный шеек (с галтелями проводят на полуавтомате для суперфиниширования, либо на станке СШ –301. Размеры коренных и шатунных шеек проверяют скобами, настроенными по концевым мерам.

Взаимное расположение шеек, а также радиус кривошипа определяют контрольными приспособлениями, шероховатость поверхностей шеек – профиломером. Радиальное биение не должно превышать: для средних коренных шеек под распределительную шестерню 0,03; для фланца маховика и шейки под уплотнение (сальник) заднего коренного подшипника 0,05мм. Непараллельность осей шатунных шеек относительно оси вала на длине 100ммне должна превышать 0,02 мм. Отклонения от цилиндрической формы шейки допускаются не более 0,015мм. Твердость шеек должна быть не ниже НRС 48.

Перед шлифованием шеек уже на третий ремонтный размер целесообразно производить их закалку ТВЧ при вертикальном положении вала.

Наплавкой под флюсом восстанавливаются коленчатые валы, цапфы картера заднего моста, полуось заднего моста и многие другие детали автотракторной техники.

При капитальном ремонте автомобилей применяются в основном три способа восстановления стальных коленчатых валов: технология, разработанная НИИАТ и ГосНИТИ, технология Саратовского политехнического института (СПИ) и технология НПО Казавтотранстехника.

В первом случае наплавка осуществляется пружиной проволокой второго класса Нп-80 или Нп-65Г, под флюсом АН-348А с добавлением 2,5 % феррохрома и 2% графита с последующим черновым и чистовым шлифованием шеек до исходного размера, суперфинишированием и полированием. Режимы наплавки: сила тока 190…200А; напряжение дуги 22…24В; частота вращения вала 3 мин-1; продольная подача наплавочной головки 4 мм/оборот; скорость подачи электродной проволоки 2,4м/мин; диаметр проволоки 1,6…1,8 мм.

Недостатки:

1. Появление трещин при правке вала вследствие низкой пластичности наплавленного слоя ;

2. Образование микротрещин на поверхности шеек при шлифовании;

3. Нестабильность свойств наплавленного металла из-за изменения компонентов флюса.

По технологии СПИ наплавка шеек коленчатого вала производится проволокой Нп-ЗОХГСА под слоем флюса АН-348А или проволокой Нп-40Х2Г2М под флюсом ПН – 15М. Режимы наплавки: сила 180…220А; напряжение дуги 25…30В; продольная подача 4…6мм/оборот; скорость подачи проволоки 1,6…2,1 м/мин; частота вращения вала при наплавке коренных шеек 2…2,5 мин-1, шатунных 2,5…3 мин-1. Технология СПИ предусматривает также одновременную наплавку шеек коленчатого вала четырьмя электродами диаметром 1,6мм силе тока 300…320 А, напряжении 26…28В, скорости подачи проволоки 58…59 м/ч, частоте вращения вала 0,65 мин-1. после наплавки коленчатый вал нормализуют, правят, обрабатывают точением с последующим полированием до исходного размера. Завершающими операциями являются закалка т.в.ч. и чистовая обработка поверхности шеек. Достоинствами технологии СИП являются: исключение образования трещин при правке и механической обработке, поскольку после нормализации вал приобретает высокую пластичность; возможность применения для наплавки проволоки с высокими механическими свойствами, обеспечивающими необходимую износостойкость шеек. Недостатки этой технологии – снижение качества коленчатого вала, достигнутого при термической обработке на заводе-изготовителе, и повышенные затраты на изготовление и эксплуатацию оборудования для нормализации.

Технология НПО Казавтотранстехника предусматривает наплавку пружинной проволокой второго класса под слоем флюса АН-348А с последующим высоким отпуском, что позволяет сохранить исходное улучшение коленчатого вала и снижает затраты на термическую обработку.

Наплавка коленчатых валов двигателей ЗИЛ – 130 и других автомобилей ведут при режимах: сила тока 180…250 А; напряжение дуги 26…30 В; частота вращения вала 2,5…3,0 мин-1; шаг наплавки 4…5 мм; скорость подачи проволоки 1,8…3,0мин-14 смещение электрода с зенита 10 мм; вылет электрода 15…20 мм; диаметр электродной проволоки 1,6…1,8 мм. Наплавка ведется постоянным током обратной полярности, например на установке У – 652.

Для наплавки шатунных шеек коленчатый вал устанавливают в центросместители наплавочного станка, закрепляют в положении для наплавки шатунных шеек, в бункер подают флюс, устанавливают режим наплавки, переведенный выше, наплавляют сначала галтельный кольцевой валик, а затем включают продольную подачу и наплавляют шейку по всей длине. Аналогичным способом наплавляют все другие шатунные шейки, после чего вал подвергают контролю на прямолинейность оси коренных шеек и при прогибе более допустимого правят. При наращивании коренных шеек коленчатый вал устанавливают в центросместители станка, закрепляют в положении для наплавки коренных шеек и наплавляют по такой же технологии, которая предусмотрена для шатунных шеек. Удлинение вала может быть компенсировано наплавкой бурта опорной коренной шейки с последующей механической обработкой.

Окалину, образовавшуюся на поверхности вала при нагреве в печи, снимают в ванне с раствором 20 % серной кислоты и 3% поваренной соли (остальное вода) при 50˚С. После выдержки в кислотной ванне в течении 25мин поверхность коленчатого вала нейтрализуется в 5…10%-ом щелочном растворе и промывается чистой водой при 60˚С. Очищенный от окалины коленчатый вал контролируют на прямолинейность оси коренных шеек, смещение противовесов, биение носка, фланца и маховика, установив его шейками под распределительную шестерню и задний сальник на контрольные призмы.

Восстановление наплавкой чугунных коленчатых валов.

Двухслойная наплавка по технологии НИИАТ.

Первый слой наплавляется малоуглеродистой стальной проволокой Св–08 диаметром 1,6 мм под флюсом АН-348А с введением во флюс 2,5 части графита, 2 частей феррохрома №6 и 0,25 части жидкого стекла. Первый слой дает металл шва с твердостью НРС 35…38, второй слой обеспечивает твердость НРС 52…62 с небольшой пористостью. В поверхностном слое возможно появление большого количества трещин, что снижает усталостную прочность коленчатого вала примерно на 26…28 %.

Наплавка шеек коленчатого вала из высокопрочного чугуна с защитной металлической оболочкой под слоем флюса.

В этом случае шейка чугунного коленчатого вала обвертывается низкоуглеродистой сталью толщиной 0,8…1,0 мм, прижимающейся к поверхности шейки при помощи специального приспособления. После сварки по такой оболочке на поверхности чугунной шейки образуется слой металла с малым содержанием углерода и заданного качества. При однослойной наплавке необходимый состав наплавленного металла получается за счет легирования его углеродом чугуна и компонентами флюса.

Технологический процесс ремонта чугунных коленчатых валов состоит из следующих операций: очистки и обезжиривания используемого листа; разрезания его на полосы и вырубка (штамповки) из него заготовок для обволакивания шеек; установки оболочки на шейку коленчатого вала и прижатия ее к шейке с усилием 5 кН при помощи клещей или струбцин; прихватывания стыка оболочки электрической дугой; сварки галтельной части шейки по краям оболочки; наплавки шеек под легирующим флюсом. Оболочка должна плотно прижиматься к шейке. Прихватка стальной оболочки производится в двух точках на расстоянии 5 мм от галтелей в атмосфере углеродистого газа. Плотность прилегания оболочки проверяется по звуку при простукивании по ней легкими металлическим стержнем длиной 150…200 мм и диаметром 12…15 мм. После прихватки по стыку конца оболочки привариваются в трех местах к галтели шейки в среде углекислого газа или аргона. Это предупреждает обгорание концов оболочки и образование свищей и раковин. В местах расположения отверстий масляных каналов оболочку пробивают бородком и полученные отверстия закрывают пастой, огнеупорной глиной, стержнями из графита или асбеста.

В справочной литературе приведены данные по наплавке чугунных коленчатых валов по оболочке из низкоуглеродистой стали. При этом используется следующий материал: электродной проволоки для прихватки оболочек Св-08, Св-08А, Св-08ГС, Св-Г2С; проволока для наплавки галтелей и шеек под легирующим флюсом – Св-08, Св-08А диаметром 1,6 мм; листовой стали для оболочек – Ст-08 толщиной 0,8…0,9 мм; флюса АН-348А; легирующих компонентов – графита, феррохрома №6; углекислый газ – сварочный или пищевой.

Наплавка шеек коленчатого вала порошковой проволокой в два слоя.

Первый слой наплавляют малоуглеродистой проволокой с внутренней защитой, обеспечивающей газо-шлакообразующие компоненты при наплавке. Для второго слоя применяют легированную порошковую проволоку, обеспечивающую получение износостойкого слоя.

Рекомендуемый режим наплавки первого слоя: напряжение холостого хода 34…35 В, напряжение сварочной дуги 20…22 В, сила тока 150…180 А, полярность обратная, частота вращения вала 2,0…2,5 мин-1, скорость подачи проволоки 77 м/ч, шаг наплавки 0,2 мм/об, диаметр проволоки 1,6 мм, вылет электрода 15 мм.

Режим наплавки второго слоя: напряжение холостого хода 31…32 В, напряжение сварочной дуги 20…21 В, сила тока 150…180 А, полярность обратная, частота вращения вала 2,0…2,5 мин-1, скорость подачи проволоки 88 м/ч, шаг наплавки 0,5 мм/об, диаметр проволоки 1,6мм, вылет электрода 15 мм. Общая толщина наплавленного слоя 2,8…3,0 мм. При наплавке по данному способу получается стабильный состав наплавленного металла, соответствующий составу среднеуглеродистой стали. В целом по рассмотренной технологии можно получить довольно высокое качество восстановленных валов при условии тщательной подготовки шеек к наплавке, заключающейся в мойке при температуре 85 ˚С в специальных растворах в течении 30 мин, нагреве в термической печи до 250…300 ˚С с выдержкой в течении 15мин, очистке от копоти, нагара и ржавчины на полировальном станке. Себестоимость коленчатых валов, восстановленных двухслойной наплавкой порошковыми проволоками, ниже себестоимости новых валов на 25 … 30 %.

В последние годы разработаны и внедрены новые способы восстановления чугунных коленчатых валов: пластинированием и установкой полуколец. (рис)

Метод восстановления шеек валов пластинированием заключается в установке с последующим механическим креплением на шейках валов стальной холоднокатаной термообработанной полированной ленты, изготовленной из пружинистой стали типа 65Г толщиной 0,4 мм.

Шейки предварительно шлифуют до требуемого размера. После этого на них фрезеруют два зеркально расположенных сегментных паза, оставляя перемычки между ними.

С помощью специального приспособления ленту сворачивают в кольцо диаметром, меньшим диаметра прошлифованной шейки вала. Далее свернутую ленту надевают на подготовленную поверхность шейки вала и фиксируют торцами выступов относительно боковых поверхностей перемычки на валу. При очередном ремонте вала накладную ленту заменяют. При этом шейки вала не перешлифовывают.

При использовании данного метода можно существенно упростить технологический процесс, полностью исключить сварочно-термическое воздействие на вал, в 4…5 раз сократить расход металла и в 3 раза повысить производительность процесса по сравнению с наплавкой. Метод успешно апробирован при восстановлении чугунных валов двигателей ЗМЗ-53 и ЗМЗ-24.

studfiles.net