Восстановление сверлильного станка 2м112: Ремонт сверлильного станка 2м112 своими руками

alexxlab | 07.08.2020 | 0 | Разное

Разборка 2м112 – Сверлильные станки

Решил написать, как я разбирал 2м112, может пригодится кому.

Прежде всего, 2м112 много разновидностей – по числу заводов, собиравших их. Отличаются в основном внешне. Так же, бывают разные пиноли. 6-и шлицевые и 4-х. Может и другие есть..)

А. Смазка пиноли.

-Снимаем патрон.

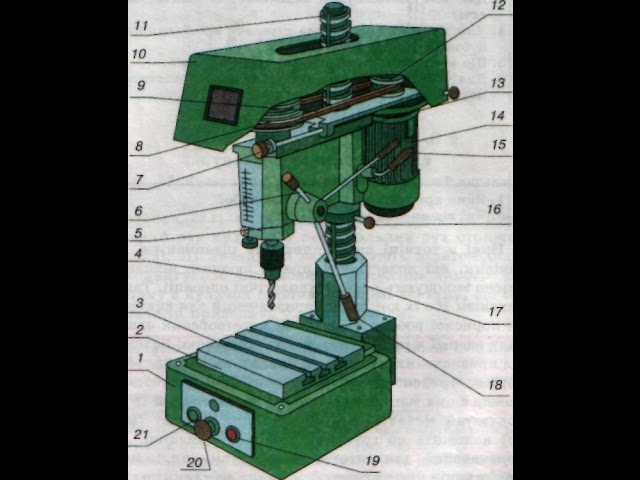

1.Откручиваем регулятор глубины сверления (2) до конца. Там, где деления, должна свободно болтаться пластмассовая гайка.

2. Шестигранным ключом ослабляем хомут (1). Ключ, по моему, на 5. Снимаем хомут.

3. Выкручиваем фиксирующий пиноль винт. Он находится в районе (6) с другой стороны. Можно не до конца, главное, чтоб он не потерялся и не задевал пиноль.

4. Откручиваем фиксирующий винт на ручке (4). Там внутри пружина, ослабляем ее вращая ручку по часовой стрелке. Когда пружина ослаблена, можно снять ручку.

5. Откручиваем винт, фиксирующий шестерню подачи. Он находится снизу, в районе (3), под хомутам, который мы уже сняли.

6. Аккуратно, деревяшкой, выбиваем шестерню подачи со стороны винта (6). То есть, с ОБРАТНОЙ СТОРОНЫ ШТУРВАЛА, или РУЧКИ ПОДАЧИ, как правильно? Если бить со стороны штурвала, можно замять пиноль.

7. Вытаскиваем пиноль.

Она может выглядеть и по другому.

8. Откручиваем гайку, которая снимает патрон. В районе (1), соответственно.

9. Откручиваем гайку, фиксирующую нижние подшипники, она тоже в районе (1). Если нет специального ключа, можно применить узкогубцы.

10. Держим, или аккуратно ставим на 2 дощечки корпус (2). Главное его не замять, – он мягкий! По шлицевой части шпинделя (3) несильно бьем киянкой или медным молотком. Смотрим в область (1). Если подшипники подошли к уровню корпуса (2), берем его в руки, и продолжаем бить, пока шпиндель не вылетит. Делать это все над мягкой поверхностью, так как шпиндель упадет – ударится, итд..

11. Верхний подшипник останется в корпусе, его выбиваем трубкой, по размеру внутреннего кольца подшипника.

12. Нижние подшипники я не снимал, промываются и на шпинделе, снимал только стопорные гайки. Снять их можно (как вариант) так- фиксируем наружную гайку в тисках, а внутреннюю аккуратно крутим по часовой стрелке, ЧУТЬ-ЧУТЬ, то есть буквально миллиметр. Либо вставляем в отверстие на ней чего-нибудь типа зубила, и несильно бьем, до еле заметного движения. Откручиваем их и кладем в керосин все, что нужно отмыть.

13. Промываем все в керосине или карбклинере. От себя добавлю, – мыть на улице, а то воняет сильно!!

14. Просушиваем все феном, или так.

15. Закладываем смазку. По датащиту там циатим 201. Но я использовал синий Mobil, как советовали на форуме. Хорошая смазка.

16. Собираем все так же как и разбирали, в обратном порядке.

Пиноль и шлиц мажем маслом И-30А, или И-40А. Перед тем как засовывать ее в корпус, рекомендую его протереть и нанести масло.

Все вышеуказанные мази можно приобрести, например, в магазине Русь-трейд. Оно не дорого.

Б. Далее смазка подшипников шкива.

Далее смазка подшипников шкива.

1. Откручиваем фиксирующий винт (1), через отверстие в шкиве. Можно не до конца, главное, чтоб освободить подшипник.

2. Снимаем шкив вместе с подшипниками на шлице, он должен идти не тяжело.

3. Откручиваем 2 фиксирующих винта на шкиве, снимаем шкив.

4. Откручиваем гайку и снимаем шайбу с шлица. Они с обратной стороны от места крепления шкива.

5. Все промыть смазать и так же собрать.

Не думаю, что эта статья очень нужна, но такому же чайнику как я пригодилась бы очень. Прошу посмотреть, по исправлять и дополнить. Фото в основном из инета.

Спасибо.

***

2М112 – Настольно-сверлильный вертикальный станок, завод “Комунарас”, г. Вильнюс, 1978г.

Чертеж шкивов

Конусы Морзе укороченные

Чертеж ручек

Список подшипников:

104 (6004)-2шт. нижняя часть вала (у конуса)

203 (6203)-1шт. верхняя часть вала

5-36205Е (5-76205Е) -2шт. шлицевая втулка ведомого шкива

шлицевая втулка ведомого шкива

8114 (51114)-1шт. подшипник колонны

Изменено пользователем РтутьВосстановление советского сверлильного станка и дальнейший путь | Restorator

Обустраивая в гараже мастерскую, появилась необходимость в приобретении сверлильного станка. Изучив немало форумов и различных информативных публикаций, для себя решил, что буду искать именно советский станок, а не китайский, который можно купить новым в магазине.

Первым мне попался сверлильный станок модели 2А106. Достался он по цене лома, но и состояние имел соответствующее. Зубчатая передача поднятия шпиндельной бабки была заклинена, подшипники хрустели и повсюду налет ржавчины. Решил привести его в должный вид, перед тем как начать пользоваться. Из-за отсутствия опыта столкнулся со сложностями разборки станка, также не хватало инструмента для перепрессовки подшипников. Но все трудности победил, и вот результат.

Но все трудности победил, и вот результат.

Сверлильный станок 2А106 до восстановления

Сверлильный станок 2А106 до восстановленияСверлильный станок 2А106 до восстановленияСверлильный станок 2А106 до восстановленияСверлильный станок 2А106 до восстановленияСверлильный станок 2А106 до восстановленияСверлильный станок 2А106 до восстановленияСверлильный станок 2А106 после восстановления

Сверлильный станок 2А106 после восстановленияСверлильный станок 2А106 после восстановленияСверлильный станок 2А106 после восстановленияСверлильный станок 2А106 после восстановленияСверлильный станок 2А106 после восстановленияЭтим станком пользовался недолго и начал присматривать побольше, так как высоты сверления 2А106 мне не хватало. Со временем нашел объявление о продаже НС-12А в состоянии требующего реставрации. Уже имея опыт восстановления предыдущего станка, смело приобрел последний.

Сверлильный станок НС-12А в момент приобретения

Сверлильный станок НС-12А в момент приобретенияСверлильный станок НС-12А в момент приобретенияСверлильный станок НС-12А в момент приобретенияСверлильный станок НС-12А восстановленный

Сверлильный станок НС-12А восстановленныйСверлильный станок НС-12А восстановленныйСверлильный станок НС-12А восстановленныйСверлильный станок НС-12А восстановленныйДанный сверлильник радует меня и по сей день, не смотря на то, что имел большое количество станков в пользовании.

Следующими по списку пошли тиски для станка. Если бы я их не спас, они скорее всего отправились бы в металлолом.

Тиски станочные 1963 года до реабилитации

Тиски станочные 1963 годаТиски станочные 1963 годаТиски станочные 1963 года после выздоровления

Тиски станочные 1963 годаТиски станочные 1963 годаТиски станочные 1963 годаТиски станочные 1963 годаТиски станочные 1963 годаТиски станочные 1963 годаДанные инструменты и станки после восстановления преобразились и радуют глаз своим внешним видом и безотказной работой, выполняя своё предназначение. Когда потраченное время не просто оправдывает результат, а ещё дарит кучу положительных эмоций от дальнейшего пользования, хочется продолжать заниматься этим делом. Так я и встал на этот путь спасения и воскрешения старой советской техники и инструмента.

Дальше небольшая галерея проделанной мною работы:

Сверлильный станок AEG TB-13 1989 года

Сверлильный станок AEGСверлильный станок НС-12А

Сверлильный станок НС-12АСверлильный станок 2М112

Сверлильный станок 2М112Станочные наклонные тиски

Станочные наклонные тискиСтаночные тиски Барановичи губки 200мм

Станочные тиски Барановичи губки 200ммТокарный станок 1Д601

Токарный станок 1Д601В данный момент занимаюсь восстановление сверлильного станка ВСН и токарного станка ТВ-16. В следующих статьях подробно расскажу про отдельные экземпляры, которые мне показались интересными в процессе их реставрации. А тут можно просмотреть две части про то, как я наводил марафет на токарном станке ТВ-4: ЧАСТЬ1 , ЧАСТЬ2 .

В следующих статьях подробно расскажу про отдельные экземпляры, которые мне показались интересными в процессе их реставрации. А тут можно просмотреть две части про то, как я наводил марафет на токарном станке ТВ-4: ЧАСТЬ1 , ЧАСТЬ2 .

Спасибо за просмотр статьи! Подписывайтесь, ведь впереди много интересного.

Ремонт металлообрабатывающего оборудования – услуги по ремонту станков в Москве

Ремонт металлообрабатывающего оборудования – услуги по ремонту станков в Москве- Главная

- Металлообрабатывающее оборудование

Восстановление и диагностика станков для обработки металла. Устранение мелких неисправностей и капитальный ремонт. Предоставляется гарантия на услуги.

Металлообрабатывающие станки так же, как деревообрабатывающие, нередко выходят из строя. Самым простым видом ремонта в таком случае будет мелкий, включающий в себя следующие мероприятия:

– выборочный разбор элементов;

– разбор подверженных сильному трению узлов;

– очистка, промывание и протирание элементов;

– смена вышедших из строя регулировочных узлов.

Качественный ремонт металлообрабатывающего станка должен проводиться следующим образом: станок разбирается, элементы чистят и

проверяют на наличие дефектов или поломок. Изношенные детали и механические узлы заменяют, после чего проверяется работоспособность станка.

Техническое обслуживание

Работы по техническому обслуживанию металлообрабатывающего станка включают в себя:

– оценку состояния подвергаемых трению поверхностей;

– проверку скоростей и направления подач;

– оценку показателей вибрации и шума металлообрабатывающего станка;

– проверку системы подачи охлаждающей жидкости, смазки, отсутствие при работе гидравлических ударов;

– подтяжку ослабленных креплений;

– измерение износа деталей;

– шабрение и шлифование направляющих всех подвижных узлов;

– контроль правильности переключения рукояток и пр.

Особенности капремонта

– восстановление или ремонт подшипников;

– осмотр на наличие деформаций или повреждений отдельных узлов;

– обкатку оборудования;

– диагностику и последующий ремонт системы смазывания;

– замену деталей, вышедших их строя;

– доведение до первоначальных функциональных параметров станка;

– приемо-сдаточные испытания.

Капитальный ремонт металлообрабатывающих станков в среднем занимает 2 месяца.

Обратная связь

(с) 2020. VCNC. Все права защищены

| |||||

| |||||

Реставрация сверлильного станка своими руками

Небольшая предыстория. Работал я какое-то время в мастерской по ремонту ТНВД (топливных насосов высокого давления), и была там на втором этаже заброшенная сверлилка, то есть сверлильный станок. Хозяин её убрал куда подальше, купив ей, на его взгляд, «адекватную замену». На мой вопрос, в чём дело с ней, он ответил, что пиноль бьёт и сверлить ей уже невозможно.

Работал я какое-то время в мастерской по ремонту ТНВД (топливных насосов высокого давления), и была там на втором этаже заброшенная сверлилка, то есть сверлильный станок. Хозяин её убрал куда подальше, купив ей, на его взгляд, «адекватную замену». На мой вопрос, в чём дело с ней, он ответил, что пиноль бьёт и сверлить ей уже невозможно.

Походив вокруг станка, я понял, что хозяин, на моё счастье, полный

болван был не прав, и проблема в подшипниках. Но ему об этом я рассказывать не стал, а попросту предложил выкупить у него этот «хлам» по цене лома, на что он, собственно, достаточно быстро согласился. Таким образом, я стал счастливым обладателем сверлильного станка конца 60-х годов весом этак под 150 килограмм, колонна у него литая, цельная, конус Морзе №2 в пиноли и киловатный двиг. Короче, вполне себе промышленный станочек небольшого размера.

Быстренько вызвонил друга с полугрузовой машиной и мы, пока никто не передумал, разобрали её на более удобоваримые куски, погрузили в авто и привезли ко мне домой на мой балкон-мастерскую.

Далее пошла более детальная разборка станка, выпрессовка убитых в хлам подшипников:

После этого последовали: промывка всего от старой смазки, очистка от старой краски, замена подшипников на новые закрытого типа (забитые смазкой от производителя).

«Чистая шляпа» – защитный кожух ремней:

Пиноль в сборе уже с новыми подшипниками:

Параллельно производилась шпаклёвка и окраска станка:

Последние детали отмыты, на ручки надеты термоусадки для более эстетичного вида, прикуплена консистентная смазка (гриз) и всё готово к окончательной сборке:

Потихоньку всё становится на свои места:

В процессе было решено не париться со старым трёхфазным мотором, трёх фаз у меня дома всё равно нет, так что был раздобыт новый двиг на киловатт мощностью и выточен переходник. Шкив водружён на своё законное место на новом двигателе:

Вспомнив о том, что было бы неплохо проверить результаты ремонта пиноли, точнее, замены подшипников, и посмотреть на полученные биения, попробовал это сделать. И – о, чудо! – несмотря на то, что при выборе подшипников за классом точности я не гнался, результат превзошёл все ожидания, радиальное биение 0,01:

И – о, чудо! – несмотря на то, что при выборе подшипников за классом точности я не гнался, результат превзошёл все ожидания, радиальное биение 0,01:

Наконец, пара последних мелочей – и станочек уже на своём месте:

А в самом конце – небольшой курьёз. Станок вышел просто блеск, точный, мощный, но одна проблемка: ОН КРУТИТСЯ В ДРУГУЮ СТОРОНУ, то есть влево 🙂

Мораль сей басни такова: не пейте много пива, когда реставрируете оборудование. Я сто раз его запускал, крутил, вертел и НИ РАЗУ не обратил внимания на то, что он вращается в обратном направлении (наверно, потому что патрона не было, а на круглой оси не видно). Но – не важно. Прозвонив мотор, я понял, что легко реверсировать его не удастся, и, плюнув на это, купил набор «левых» свёрел, пользуюсь им уже несколько лет и доволен как слон 🙂

Вот и сказочке конец 🙂

Настольно-сверлильный станок 2М112 – актуальное качество из прошлого века

Несмотря на то что настольно-сверлильные станки модели 2М112 стали производить еще в 70-х годах, полноценной замены им до сих пор не найдено, так как надежности и качеству этого агрегата может позавидовать любой, даже самый современный и высокотехнологичный аналог.

Более сорока лет на производстве активно используется настольно-сверлильный станок 2М112, его применяют при необходимости нарезать резьбу либо просверлить отверстия в чугунных, стальных и неметаллических элементах при условии, что их диаметр не превышает 12 мм.

Даже сегодня можно встретить немало объявлений о купле-продаже данного станка, что свидетельствует о том, что он по сей день остается востребованным среди основной потребительской массы.

Технологические возможности настольно-сверлильного станка 2М112 востребованы по сей день, так как с его помощью можно легко выполнить такие работы, как:

- расточка;

- зенкование;

- зенкерование;

- нарезание резьбы;

- цекование;

- рассверливание;

- расточка.

Потребители отмечают и многие другие немаловажные достоинства такого оборудования. В частности, одной из положительных характеристик является простота конструкции, благодаря которой управлять станком может даже один оператор.

Нельзя не сказать и о таких качествах, как долговечность и надежность, а также наличие пяти различных режимов вращения шпинделя, переключающихся посредством перекидывания ремня на шкивах.

Основание станка 2М112 изначально выполнено максимально устойчивым и жестким благодаря использованию чугунного литья. Такое исполнение позволяет избежать повышенной вибрации в процессе эксплуатации, которая могла бы стать ощутимым препятствием для характеристик стойкости инструмента.

Настольно-сверлильный станок 2М112 имеет достаточно простую конструкцию, что позволяет говорить о нем, как об универсальной машине. С его помощью можно выполнять отверстия не только в черных и цветных металлах, но и в деталях, выполненных из других, неметаллических материалов. Такие характеристики позволяют использовать 2М112 не только в условиях производства, но и в домашних мастерских и даже для проведения уроков труда в общеобразовательных школах.

Небольшие габариты 2М112 позволяют использовать его даже на небольших пространствах, размещая, например, на маленькой тумбе, к поверхности которой станок прикрепляется при помощи обычных болтов.

Сверлильный станок 2М112. Восстание из металла

Привет друзья. Сегодня у нас сверлильный станок 2м112, который был спасён из металлоприёмки в виду его достойного состояния, а именно отсутствие люфта в шпинделе. Займемся его восстановлением. Начнем с механизма ручной подачи шпинделя. Он крепится к валу-шестерне с помощью фиксирующего болта. Открутив болт, снимаем рукоятку. Да! Это ж каким нужно быть варварам, чтобы так издеваться над станком. Сами ручки, которые должны вкручиваться в корпус, наглухо приварены. Да и не ручки это, а огрызки такого-то прутка. Варвары. Зажимаем в тиски и срезаем нахер всё это дело болгаркой. Будем делать нормальные ручки, ибо на исправном станке приятно работать, это факт. После того как отрезали, удаляем остатки сварки лепестковым кругом зернистостью 60. Также можно применить зачистной круг, но поверхность после обработки будет грубее. Зачищать нужно до тех пор, пока на месте сварки не появится полная окружность.

Это нужно для того, чтоб ничего не держало оставшийся кусочек. Если по краям останется сварка, то выкрутить его будет то ещё занятие.

Это нужно для того, чтоб ничего не держало оставшийся кусочек. Если по краям останется сварка, то выкрутить его будет то ещё занятие.Накернил углубление в центре и прошёл сверлом 4 мм, потом попробовал 8 мм, и здесь мне на глаза попалось левое сверло диаметром 5 мм. Часто бывает, что при сверлении этими сверлом его закусывает и обломившийся кусочек сам выкручивается. Мне повезло, и таким методом я выкрутил все три заломыша. Далее, подправим деталь всё тем же лепестковым кругом, убирая сопли от сварки и выравнивая поверхность. Осталось изготовить ручки. Для них, как нельзя кстати, подошли штоки от амортизаторов. Они диаметром 11 мм, а резьба нужна М10. Зажимаем пруток в патрон токарного и протачиваем конец заготовки до диаметра 10 мм, длина проточки около 15 мм. Мне напечатали на 3D принтере шарики. У них есть центральное отверстие под резьбу М8. . Хватаем метчик и нарезаем внутреннюю резьбу. Здесь важно не переусердствовать, а то можно выдавить верхнюю часть шарика. Резьба нарезается от руки, ничего никуда зажимать не нужно. С другой стороны протачиваем заготовку до диаметра 8 мм и длиной примерно 10-12 мм. Как же это круто выточить то, что тебе нужно. Не надо часами искать в ящиках нужную тебе хреновину и допиливать её болгаркой и напильником. Красота. Обязательно в начале делаем фаску для лучшего захода лерки. Как-то так это выглядит. Теперь нарезаем резьбу не забывая капнуть масла. Режем по пол оборота вперёд и немножко назад, этим самым обламывает стружку. Когда резьба нарезана на неё без проблем накручивается шарик. Такую процедуру нужно повторить для двух оставшихся прутков. В итоге имеем вот такую рукоятку. Жаль что один шток оказался потёртым и это немного портит вид, ну подвернется подходящий, переделать не долго.

Ещё одна проблема после криворуких мастеров – это гайка перемещение шпиндельной бабки по колонне. Здесь рукоятки так же тупо приварены к гайке. Блин, ну как так то, а! В этом узле стоит упорный подшипник для предотвращения трения между гайкой и бабкой. Закрывает его металлическая крышка, которую так же умудрились прожечь сваркой.

Хорошо что хоть одна ручка не приварена, есть шанс её выкрутить. Перемещаемся в тиски и срезаем все выступающие части, стараясь не задеть защитную крышку. Все эти процедуры занимают дичайшие количество времени и сил.

Хорошо что хоть одна ручка не приварена, есть шанс её выкрутить. Перемещаемся в тиски и срезаем все выступающие части, стараясь не задеть защитную крышку. Все эти процедуры занимают дичайшие количество времени и сил.Пропилил ножовкой по металлу паз и попеременным движением влево и вправо он довольно легко выкрутился с помощью отвертки и плоскогубцев. Резьба внутри целая и это радует, но решено было прогнать её метчиком М8. Со второй ручкой тоже получилось всё удачно. Как и в первой детальке, прошлифовал лепестковым кругом сварку и левым сверлом при рассверливание отверстия обломыш выкрутился. Осталось самое больное место. Электродов здесь не пожалели и заварили будь здоров. Ну засранцы. И опять на помощь приходит болгарка, которой срезаем всё лишнее. Кстати 80% всех самоделок делается с помощью сварки и болгарки. Внимательно присмотревшись, этот кусочек легко выбился с обратной стороны. Просто на прутке не было резьбы и её вставили в отверстии и заварили. Теперь прогоняем резьбу и сошлифовываем сварку. Получаем вполне себе ничегошную детальку. Порывшись в запасах, нашёл почти готовую ручку для гайки и даже с шариком. Решил что пока будет одна ручка. Если будет неудобно, всегда можно выточить две остальные.

Получаем вполне себе ничегошную детальку. Порывшись в запасах, нашёл почти готовую ручку для гайки и даже с шариком. Решил что пока будет одна ручка. Если будет неудобно, всегда можно выточить две остальные.

Теперь приступим к шпиндельной бабке. Выкручиваем ручку натяжение ремня и снимаем моторную плиту. Она нам пока не понадобится. Кстати сидит она на пазах типа ласточкин хвост Также имеется прижимная пластина. Закручивая винты сбоку, можно убирать люфт. В шпиндельной бабке особо ремонтировать нечего, поэтому вооружаемся наждачкой и зачищаем краску. Снимать полностью краску на отлитой из чугуна детали я не стал, так как там присутствует заводская шпаклевка похожая на современную, с добавлением алюминиевой пудры. А на фрезерованных поверхностях краска легко удаляется шабером, на скорую руку изготовленным из напильника. После всех процедур зачистки обезжирил и покрасил тёмно-синей краской из баллончика. Замечательно то, что время высыхания у неё 10 минут.

Теперь откручиваем болты крепления кронштейна колонны.

Здесь их 6 штук. . Почистив кронштейн наждачкой, обезжирил его и покрасил всё той же краской из баллончика. Переходим к столу. Эта штуковина весит килограмм под 40. Вот это я понимаю стол. Чистить буду мягкой щеткой для шлифмашинки. Здесь без очков и распиратора не обойтись. Как-то не хочется вынимать из глаз куски проволоки. Зрение потом не вернёшь. Очищаем контактную поверхность примыкающую к кронштейну колонны, т-образные пазы и все поверхности. После очистки снял переднюю панель с кнопками и всей электрикой. Почти всё это здесь уже не нужно. Ещё раз прошёл щёткой, наждачной бумагой почистил боковые поверхности, заклеил малярным скотчем плоскость стола, и задул из балончика.

Здесь их 6 штук. . Почистив кронштейн наждачкой, обезжирил его и покрасил всё той же краской из баллончика. Переходим к столу. Эта штуковина весит килограмм под 40. Вот это я понимаю стол. Чистить буду мягкой щеткой для шлифмашинки. Здесь без очков и распиратора не обойтись. Как-то не хочется вынимать из глаз куски проволоки. Зрение потом не вернёшь. Очищаем контактную поверхность примыкающую к кронштейну колонны, т-образные пазы и все поверхности. После очистки снял переднюю панель с кнопками и всей электрикой. Почти всё это здесь уже не нужно. Ещё раз прошёл щёткой, наждачной бумагой почистил боковые поверхности, заклеил малярным скотчем плоскость стола, и задул из балончика.Теперь переходим к двигателю. Родной шкив был срезан болгаркой. Порывшись в закромах нашёл кусочек вала с резьбой. Вроде когда то это был генератор или насос гур от машины. На него надевается шайба, сам шкив и всё это зажимается гайкой. Диаметр этого вала 15 мм, а вал на моторе 9,5 мм. Немного подумав, решил что самым лучшим видом соединения будет запресовать один вал на другой. Ну раз так, тогда идём к токарному. Зажимаем заготовку в патрон и засверливаемся центровочным сверлом. Делать это нужно обязательно. Углубление поможет сверлу войти в металл в нужном месте. Без него сверло легко может увести в сторону нарушая соосность. Далее я поставил сверло диаметром 4 мм и прошёл на необходимую глубину. Потом рассверлил сверлом 9 мм и расточным резцом подогнал отверстие до необходимого диаметра. После запрессовки прихватил сваркой шайбу и два вала на всякий случай. Ну мало ли, провернёт там или ещё чего. Теперь займёмся моторной плитой. Здесь есть 4 отверстия для крепления родного электродвигателя. Для этого мотора они естественно не подошли и пришлось просверлить ещё два отверстия. Вставил туда длинные болты и через большие шайбы прикрутил мотор. При натяжке ремня такое крепление мне показалось не очень жёстким. И на всякий случай с обратной стороны мотора на существующие отверстия прикрутил кусочек уголка. Теперь всё жёстко. Также между плитой и мотором пришлось поставить проставки чтобы подогнать шкив по высоте.

Ну раз так, тогда идём к токарному. Зажимаем заготовку в патрон и засверливаемся центровочным сверлом. Делать это нужно обязательно. Углубление поможет сверлу войти в металл в нужном месте. Без него сверло легко может увести в сторону нарушая соосность. Далее я поставил сверло диаметром 4 мм и прошёл на необходимую глубину. Потом рассверлил сверлом 9 мм и расточным резцом подогнал отверстие до необходимого диаметра. После запрессовки прихватил сваркой шайбу и два вала на всякий случай. Ну мало ли, провернёт там или ещё чего. Теперь займёмся моторной плитой. Здесь есть 4 отверстия для крепления родного электродвигателя. Для этого мотора они естественно не подошли и пришлось просверлить ещё два отверстия. Вставил туда длинные болты и через большие шайбы прикрутил мотор. При натяжке ремня такое крепление мне показалось не очень жёстким. И на всякий случай с обратной стороны мотора на существующие отверстия прикрутил кусочек уголка. Теперь всё жёстко. Также между плитой и мотором пришлось поставить проставки чтобы подогнать шкив по высоте. После всех примерок плита была покрашена.

После всех примерок плита была покрашена.

Можно приступить к сборке.

Теперь электрика, управлять мотором будет контроллер на ардуино. Управляется пускатель кнопкой старт, стоп и нужно докупить переключатель на реверс. Переднюю панель обязательно нужно покрасить а пока так. Просунул провода в гофру и закрепил. Протянув провода внутри стола подкинул их к клеммной колодке. Здесь всё готово и можно установить так называемый электрошкаф внутрь стола.

Провода к мотору подкинул временно. Сварю для сверлилки стол, тогда окончательно все соединю в коробке, а регулятор повешу на стену рядом со станком. ещё один станочек появился у меня мастерской. Буду надеяться что служить он мне будет долго.

Следующая задача, сварить под у него стол и доделать незначительные мелочи. Так же уже определился с местом установки станка. Спасибо за внимание.

Ролик про восстановление станка:

Powers | Гора суеверий – Музей пропавшего голландца

История производства 1111Lisle:

В ненастный холодный январский день 1903 года решительный Сет Пауэрс из Стэнберри, штат Миссури, надел пальто и шляпу, привязал свою недавно запатентованную буровую установку к упряжке лошадей и перевез ее на 60 миль в Кларинду, штат Айова. Оказавшись там, он выставил его на всеобщее обозрение на городской площади. Г-н Пауэрс предложил создать местный завод по производству и продаже своего нового изобретения, потеряв свое предыдущее предприятие в Стэнберри из-за крупного пожара.

Оказавшись там, он выставил его на всеобщее обозрение на городской площади. Г-н Пауэрс предложил создать местный завод по производству и продаже своего нового изобретения, потеряв свое предыдущее предприятие в Стэнберри из-за крупного пожара.

Группа видных бизнесменов отправилась в Стэнберри, чтобы изучить это предложение, и вернулась с положительным отчетом.

Комитет встретился с Ассоциацией улучшения Clarinda, которая приняла резолюцию, одобряющую предложение. Таким образом, 26 мая 1903 года Powers Manufacturing Corporation стала реальностью. Вскоре название компании было изменено на Lisle Manufacturing, и производство расширилось, чтобы включить множество различных продуктов. На протяжении многих лет Lisle Manufacturing производит сепараторы сливок, гвоздезабиватели для обуви, детали Model-T, газонокосилки и стиральные машины.

Сегодня, спустя 110 лет, корпорация Lisle более успешна, чем когда-либо, производя тысячи различных инструментов для ремонта автомобилей и сопутствующего оборудования.

Жажда воды Америки:

К 1903 году, когда Сет Пауэрс начал свои производственные операции, использование паровых и бензиновых двигателей для бурения глубоких скважин быстро получило широкое распространение по всей стране. Однако по-прежнему существовала потребность в машинах с приводом от домашнего скота.

На рубеже 20-го века большая часть Северной Америки все еще состояла из сельских ферм и ранчо.Эти удаленные места чрезвычайно затрудняли транспортировку большого парового оборудования, в то время как во многих районах также не хватало топлива для бензиновых машин. Тем не менее, люди, живущие в этих отдаленных уголках мира, нуждались в надежном источнике чистой незагрязненной воды. Ответ: Продолжайте использовать вьючных животных для выполнения задачи по бурению глубоких скважин.

К Первой мировой войне компания Lisle Manufacturing предложила полную линейку станков для бурения и бурения скважин с улучшенной мощностью, включая модель с приводом от домашнего скота, которая могла вести бурение на глубину 150-300 футов, и модель с бензиновым двигателем, которая могла пробурить скважину. глубиной более 1000 футов!

глубиной более 1000 футов!

Первоначальная версия 1903 года, расположенная на территории музея, известная как «Усовершенствованная бурильная машина с мощностями – оборудование номер один», могла бурить до 150 футов и поставлялась в стандартной комплектации с буровыми шнеками 7, 12 и 18 дюймов.

Его рекламировали как ОДИНОЧНАЯ МАШИНА , которая могла протыкать 60 футов в день и приносить оператору 21 доллар в день (в цифрах 1918 года). На самом деле, все аксессуары на этих станках, от массивных стальных валов до буровых долот, были чрезвычайно тяжелыми и требовали постоянного обращения с ними во время работы на буровой установке. Это была непосильная работа по сегодняшним стандартам.

Эксплуатация буровой установки 1890 Powers:

После того, как агрегат установлен и выровнен, оператор прицепляет лошадь к рычагу платформы.

- Затем он прикрепляет трос к шнеку и опускает его на землю.

- Теперь он прикрепляет стопорные ключи к квадратному концу расточной оправки и запускает лошадь в движение по кругу, вращая всю платформу, стрелу и шнек.

- Когда шнек наполняется, он включает сцепление, и движение лошади приводит в движение шестерни, поднимая буровые насадки над поверхностью.

- Затем оператор прикрепляет шнек к крану, выдвигает его за платформу и опорожняет.Процесс начинается заново.

По мере того, как отверстие становится глубже, оператор при необходимости прикрепляет к шнеку дополнительный вал. Как только необходимая глубина будет достигнута, для установки обсадной трубы на место используется насадка для установки плитки.

Восстановление сверлильного станка 1890 Powers стало возможным благодаря щедрому пожертвованию от отделения Сан-Тан штата Аризона Questers.

Предназначен для сверления, высверливания, зенковки, развёртывания, нарезания резьбы; используется в условиях единичного и серийного производства

Изготовитель: СССР, станкостроительный завод “Вильнюсский Комунарас” |

Спущенная буровая установка: обновленная информация об усилиях по мобилизации заземленной буровой установки Куллук на Аляске

ОБНОВЛЕНО ЯНВАРЬ. 11, 2013 – Корабль «Кулук» был снят с мели примерно в 2:10 утра по восточному поясному времени, и буксир «Айвик» успешно отбуксировал «Кулук» в соседний залив Килиуда, промежуточную безопасную гавань острова Кадьяк. Если позволит погода, береговая охрана США планирует провести аэрофотосъемку с первыми лучами солнца, чтобы найти какие-либо признаки нефтяного блеска на буровой установке. Бригады реагирования не обнаружили сбросов нефти; Зондирование топливного бака, проведенное на борту Kulluk, и инфракрасное оборудование, проведенное на воде вокруг буровой установки во время буксировки, показывают, что вся нефть Kulluk все еще находится на борту.Вот видео буксируемой буровой установки:

11, 2013 – Корабль «Кулук» был снят с мели примерно в 2:10 утра по восточному поясному времени, и буксир «Айвик» успешно отбуксировал «Кулук» в соседний залив Килиуда, промежуточную безопасную гавань острова Кадьяк. Если позволит погода, береговая охрана США планирует провести аэрофотосъемку с первыми лучами солнца, чтобы найти какие-либо признаки нефтяного блеска на буровой установке. Бригады реагирования не обнаружили сбросов нефти; Зондирование топливного бака, проведенное на борту Kulluk, и инфракрасное оборудование, проведенное на воде вокруг буровой установки во время буксировки, показывают, что вся нефть Kulluk все еще находится на борту.Вот видео буксируемой буровой установки:

Дальнейшие обновления можно найти на веб-сайте Объединенного командования: http://www.kullukresponse.com/. 4 ЯНВАРЯ 2013 ГОДА – В узком окне дневного света и безопасной погоды в заливе Аляска спасательная бригада из 12 человек смогла приземлиться на заземленную буровую установку Kulluk компании Dutch Royal Shell в четверг, 3 января 2013 года. смогли завершить свою оценку буровой установки, и, хотя эти результаты еще не получены, они снова не сообщили об обнаружении нефти вокруг большой конической буровой установки.

Поздно 31 декабря 2012 г., во время обратного перехода в Сиэтл, штат Вашингтон, для зимнего обслуживания, суровая погода и сильное море вынудили «Кулук» сесть на мель на острове Ситкалидак, недалеко от более крупного аляскинского острова Кадьяк. Управление реагирования и восстановления NOAA (OR&R) поддерживало Береговую охрану США в ее ответе на это заземление. В настоящее время ответные меры сосредоточены на тщательной подготовке к снятию с мели «Кулук» и перемещению его в безопасную гавань поблизости. В результате Объединенное командование перевезло значительное количество аварийно-спасательного снаряжения.Попытка аварийно-спасательной бригады переоборудовать буровую установку будет зависеть от наличия всего необходимого оборудования и наличия благоприятных погодных условий для операций. Поскольку топливные баки Kulluk, вмещающие примерно 140 000 галлонов дизельного топлива, кажутся защищенными внутри буровой установки, спасательная бригада не планирует удалять нефть до перемещения буровой установки. В настоящее время NOAA имеет шесть человек на командном пункте, базирующемся в Анкоридже, Аляска:

.- Координатор научной поддержки OR&R , участвующий в планировании действий в чрезвычайных ситуациях для минимизации экологических рисков во время реагирования.

- Специалист по природным ресурсам OR&R , помогающий координатору по научной поддержке.

- Специалист по управлению информацией OR&R .

- Метеоролог Национальной метеорологической службы, сотрудничающий с Объединенным командованием в разработке индивидуальных прогнозов погоды для района посадки буровой установки.

- Биолог Национальной службы морского рыболовства, помогающий уменьшить воздействие операций по ликвидации последствий на близлежащих морских млекопитающих, таких как находящийся под угрозой исчезновения морской лев Стеллер.

- Специалист Управления береговой службы, предоставляющий подробные навигационные карты и данные, а также помогающий определить подходящие безопасные гавани в районе для перемещения буровой установки.

Вот видео, сделанное береговой охраной с вертолета для обследования севшего на мель Куллука 2 января 2013 года, на котором показаны некоторые из тяжелых условий, с которыми приходится иметь дело реагированию.

Для получения последних обновлений от Объединенного командования по этому инциденту посетите https: // www.piersystem.com/go/site/5507/ и https://twitter.com/KullukResponse.

Ремонтные услуги – Mueller Co. Water Products Division

Машины

Мы единственное место, где можно восстановить машины Mueller до состояния «КАК НОВОЕ» и вернуть с ограниченной гарантией сроком на один год. Наша реконструкция будет включать в себя все улучшения, сделанные с момента первоначального изготовления машины, доведя ее до нынешнего обозначения модели. Сюда входят:

- Сверлильные станки серии C

- Сверлильные станки серии D

- Сверлильные станки серии E

- Сверлильный станок Mega-Lite®

- Сверлильный станок Mega-Cut®

- B-101 (B-100) Сверлильный и Станок для нарезания резьбы

- A-3 (A-2) Станок для сверления и нарезания резьбы

Силовые приводы для станков Мюллера также можно отремонтировать, но в большинстве случаев они не обновляются до текущей модели.На них предоставляется ограниченная гарантия сроком на один год.

Режущие инструменты

Многие люди не осознают, что мы производим наши собственные режущие инструменты, каждый из которых точно разработан, обработан и согласован с продуктами управления потоком Mueller, которые они используют для установки. Ни один другой сервис по ремонту не знает так хорошо, как мы, точные размеры и углы резания, необходимые для восстановления наших режущих инструментов до новых характеристик. Помните, что неправильно заточенные инструменты могут вызвать чрезмерный износ сверлильных станков, что может привести к поломке.Сюда входят:

- Ракушки

- Пилотные сверла

- Комбинированные сверла / фрезы и метчики ракушечника

Ценообразование

Мы предлагаем две структуры ценообразования. За фиксированную плату станок или режущий инструмент Мюллера можно ввести в нашу систему для ремонта, как только мы его получим, что сводит к минимуму время, в течение которого вы находитесь без оборудования. Если вы предпочитаете, мы можем предоставить смету для ремонта машины, которую вы сначала одобрите, а затем машина будет включена в наш процесс восстановления.

Примечание. Некоторые небольшие станки и режущие инструменты не подлежат ремонту. Мы оставляем за собой право проверять и определять, можно ли отремонтировать любой присланный нам станок или инструмент – в противном случае владелец будет уведомлен и ему будет предоставлена возможность вернуть оборудование за свой счет или выбросить его.