Воздушная газовая горелка – ТОП-7 лучших моделей + рекомендации по выбору и использованию

alexxlab | 18.04.2020 | 0 | Разное

Газовая горелка с принудительной подачей воздуха

У большинства газовых горелок с принудительной подачей воздуха образование газовоздушной смеси начинается в самой горелке и завершается в топке. Воздух для сгорания газа подается с помощью вентилятора. Подачу газа и воздуха в газовой горелке осуществляют по отдельным трубам, поэтому такие горелки часто называют двухпроводными и смесительными. Работают они на газе низкого и среднего давления. Для лучшего перемешивания поток газа чаще всего направляют через многочисленные отверстия под углом к потоку воздуха. В зависимости от направления газового потока различают горелки с центральной подачей газа, если поток направлен от центра к периферии, и горелки с периферийной подачей газа, если поток направлен от периферии к центру горелки.

Горелка ГА с принудительной подачей воздуха:

1-штуцеры для измерения давления газа и воздуха; 2-распределительная камера; 3-газовые трубки; 4-огнеупорная футеровка; 5-смесительная камера; 6-головка с направляющими ребрами для закручивания воздуха.

Во многих конструкциях газовых горелок для улучшения условий смешения потоку воздуха сообщают вращательное движение, для чего используют завихрители с постоянным и регулируемым углом установки лопаток либо вводят воздух тангенциально в горелку цилиндрической формы. Газовые горелки могут работать на горячем воздухе, подогретом за счет использования теплоты отходящих газов. На ряде горелок с принудительной подачей воздуха можно регулировать длину и светимость факела. На отопительных котлах малой и средней мощности устанавливают горелки типов ГА, ГГВ, Г-1,0 и др.

Газовая горелка типа ГА с принудительной подачей воздуха приведена на (рис. 3). Газ низкого или среднего давления подается в распределительную камеру (2), из которой поступает в трубки (3). На концы трубок навернуты конические головки (6), в которых просверлены отверстия для выхода газа под углом к потоку воздуха. Конические головки имеют ребра, предназначенные для закручивания воздуха, поступающего к месту его смешения с газом.

Расположенная в центре газовой горелки трубка предназначена для наблюдения за процессом горения, а при сжигании мазута ее используют для установки форсунки. Свободные пространства между головками трубок в устье горелки уплотняют огнеупорной футеровкой (4) (из жароупорного бетона). Это предохраняет горелку от перегрева и обеспечивает поступление воздуха только к газораспределительным головкам.

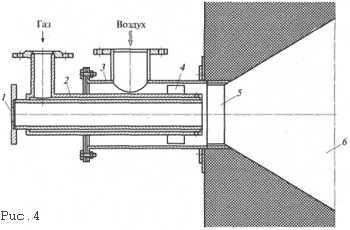

Горелка газовая вихревая ГГВ:

1-смотровое окно; 2-газовый коллектор; 3-корпус горелки; 4-лопаточный завихритель; 5-устье горелки; 6-конический туннель.

В газовой горелке вихревой ГГВ (рис. 4) газ из газораспределительного коллектора (2) выходит через отверстия, просверленные в один ряд, и под углом 90° поступает в закрученный с помощью лопаточного завихрителя (4) поток воздуха. Лопатки приварены под углом 45° к наружной поверхности газового коллектора. Внутри газового коллектора расположена труба для наблюдения через смотровое окно за процессом горения. При работе на мазуте в нее устанавливают паромеханическую форсунку.

Горелка для природного газа:

1-камера смешения; 2-конусная насадка; 3-направляющие лопатки; 4-трубопровод для подачи газа; 5-трубопровод для тангенциального подвода воздуха.

На (рис. 5) показана газовая горелка для природного газа. Производительность данной вихревой горелки до 750 м3/ч. Газ поступает в центральный трубопровод (4) горелки и выходит в камеру смешения (1) через ряд мелких отверстий в конусной насадке (2), установленной на выходе из трубопровода подачи газа. Воздух по трубопроводу (5) поступает в камеру смешения по межтрубному пространству, имея вращательное движение, обеспечиваемое тангенциальным подводом к горелке и направляющими лопатками (3).

Большинство штатных горелочных устройств, установленных на котлоагрегатах, являются представителями устройств с круткой потока и имеют ряд общеизвестных недостатков:

- узкий диапазон коэффициента рабочего регулирования;

- высокое критическое значение коэффициента избытка воздуха (α≈1,2), что приводит к затягиванию факела;

- высокое аэродинамическое сопротивление по газовому и воздушному трактам, что приводит к неоправданно завышенной мощности тягодутьевых средств;

- низкое качество смешения горючего и окислителя за счёт выноса под действием центробежных сил на периферию окислителя с большей, чем газ плотностью;

- невозможность устойчивой работы на предельно малых давлениях газа, а также при резких изменениях давления в магистрали;

- запуск при высоких начальных давлениях газа, что создаёт высокую вероятность хлопков и негативно влияет на надёжность и безопасность эксплуатации котельного оборудования.

Технология сжигания топлива с управляемой структурой течения горючего и окислителя, реализованная в горелочных устройствах SF, основана на равномерной раздаче газа в потоке воздуха без привлечения закрутки потока и образовании устойчивой вихревой структуры, обеспечивающей смесеобразование и стабилизацию горения с самоохлаждением горелочного модуля.

Данная технология, реализованная в горелочном устройстве нового поколения типа SF, обеспечивает:

- коэффициент рабочего регулирования Кр›20;

- интенсивное устойчивое горение с коротким факелом при колебаниях давления газа в сети;

- устойчивую работу на малых нагрузках при минимальном перепаде давления на газовых отверстиях горелки от 5 мм вод. ст.;

- оптимальный коэффициент избытка воздуха в горелочном устройстве;

- снижение потерь, повышение КПД котлоагрегата;

- отсутствие перегрева горелки, элементов котла и разрушения футеровки топливных амбразур;

- плавный пуск котлоагрегата, начиная с 2…3 % мощности;

- снижение расхода газа вследствие выше указанных преимуществ;

- снижение потребления электроэнергии на привод тягодутьевых механизмов (до 30%) за счёт малого аэродинамического сопротивления горелочного устройства.

Производственная компания «Спецгазпром» готова провести комплексную модернизацию Ваших котлов с установкой высокоэффективных экономичных газовых горелок SF, а также новейшей автоматики регулирования и безопасности котла.

Предварительный подбор газовых горелок SF на типоряд котлов

Каталог газовых горелок SF (технические характеристики)

specgazprom.ru

Горелки с принудительной подачей воздуха

Основной особенностью данного типа горелок является принудительная подача воздуха, необходимого для горения, при помощи вентилятора.

Газ из газопровода подается в газораспределительное устройство, а из него через сопла вытекает в закрученный поток воздуха. Здесь происходит смешение газа с воздухом. Подготовленная газовоздушная смесь выдается к месту сжигания.

Смешение газа с воздухом зависит от конструкции как самой горелки, так и ее смесителя. Имеются горелки с хорошим предварительным смешением газа с воздухом. Такие горелки обеспечивают горение газа, близкое к кинетическому, и имеют в топке короткое пламя с высокой температурой. Для получения более длинного пламени применяют внешнее смешение газа с воздухом, иногда переносимое в топочное устройство.

Регулировать длину пламени можно, изменив качество смешения газа с воздухом. Чтобы сократить длину пламени, надо обеспечить хорошее предварительное смешение. Это достигается за счет удлинения участка смешения; увеличения разности скоростей газа и воздуха, а также поверхности соприкосновения газовых струй с воздушным потоком; направления потоков газа и воздуха под углом; выдачи газовых струй в закрученный поток воздуха.

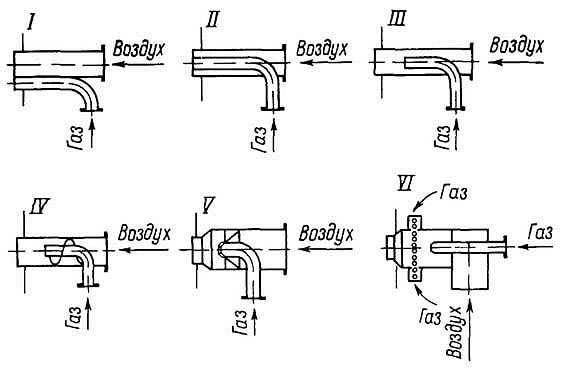

Схемы горелок с принудительной подачей воздуха

На рисунке приведены различные схемы горелок с принудительной подачей воздуха. По схеме I газ и воздух к месту сгорания подаются раздельно, параллельными широкими потоками примерно с равными скоростями. Смешение происходит крайне медленно. Горение близко к диффузионному. Пламя длинное, при сжигании углеводородных газов светящееся, имеет невысокую температуру. В схеме II поверхность соприкосновения потоков газа и воздуха увеличена за счет подачи газа внутри воздушного потока (горелка типа «труба в трубе»). Длина пламени сокращается. Еще большее сокращение длины пламени достигается, если обеспечить некоторое предварительное смешение газа с воздухом ( схема III). Улучшение предварительного смешения газа с воздухом достигается установкой в горелке завихрителя, закручивающего поток воздуха (схема IV). Для увеличения площади соприкосновения газа с воздухом вместо одного крупного газовыпускного отверстия делают много мелких под углом к предварительно закрученному потоку воздуха (схема V). Это приводит к образованию более равномерной газовоздушной смеси, что обеспечивает горение, близкое к кинетическому, а также короткое пламя с высокой температурой. Смешение можно еще более улучшить, если газ в закрученный поток воздуха подавать не только с центра, но и с периферии (схема VI), обеспечивая равномерно распределение газовых струй в сносящем потоке воздуха. Закручивание воздушного потока может осуществляться лопаточным направляющим аппаратом, улиткой, тангенциальным подводом к горелке и др.

Горелки с принудительной подачей воздуха (иногда их еще называют дутьевыми или двухпроводными) в зависимости от конструкции работают на газе низкого или среднего давления. Их применяют в основном для промышленных теплоагрегатов: котлов, печей, сушилок и др. Горелки этого типа позволяют использовать теплоту отработанных дымовых газов за счет подогрева в теплообменниках (рекуператорах, регенераторах и др.) воздуха, подаваемого для горения, что позволяет повысить КПД теплоагрегатов.

Недостатками рассматриваемых горелок являются: значительные затраты электроэнергии на дутьевые вентиляторы; усложнение инженерных коммуникаций теплоагрегата из-за наличия воздуховодов, устройств регулирования соотношения газ — воздух и клапанов, отсекающих подачу газа к горелкам при остановке вентилятора.

flaska.ru

Инжекционные горелки

11 мая 2016 г.

Основной элемент инжекционной горелки – инжектор, подсасывающий воздух из окружающего пространства внутрь горелок. В зависимости от количества воздуха горелки могут быть с неполной инжекцией воздуха и с полным предварительным смешением газа с воздухом.

Горелки с неполной инжекцией воздуха. В таких горелках к фронту горения поступает только часть необходимого для сгорания воздуха, остальной воздух поступает из окружающего пространства. Такие горелки работают при низком давлении газа и называются инжекционными горелками низкого давления.

Основными частями инжекционных горелок являются регулятор первичного воздуха, форсунка, смеситель и коллектор.

Инжекционные горелки низкого давления имеют ряд положительных качеств, благодаря которым их применяют в бытовых газовых приборах, а также в газовых приборах для предприятий общественного питания и других коммунально-бытовых потребителей газа. Инжекционные горелки используют также в чугунных отопительных котлах.

Важная характеристика инжекционных горелок неполного смешения – коэффициент инжекции: отношение объема инжектируемого воздуха к объему воздуха, необходимого для полного сгорания газа. Так, если для полного сгорания 1 м3 газа необходимо 10 м3 воздуха, а первичный воздух составляет 4 м3, то коэффициент инжекции равен 4 : 10 = 0,4.

Характеристикой горелок является также кратность инжекции – отношение первичного воздуха к расходу газа горелкой. В данном случае, когда на 1 м3 сжигаемого газа инжектируется 4 м3 воздуха, кратность инжекции равна 4.

Пределы устойчивой работы инжекционных горелок ограничены возможностями отрыва и проскока пламени. Это значит, что увеличить или уменьшить давление газа перед горелкой можно только в определенных пределах.

Достоинство инжекционных горелок – это их свойство саморегулирования, то есть поддержание постоянной пропорции между количеством подаваемого в горелку газа и количеством инжектируемого воздуха при постоянном давлении газа.

Горелки с полным предварительным смешением газа с воздухом. Инжекция воздуха, необходимого для полного сгорания газа, обеспечивается повышенным давлением газа. Горелки полного смешения газа работают в диапазоне давлений от 5000 Па до 0,5 МПа. Их называют инжекционными горелками среднего давления и применяют в основном в отопительных котлах и для обогрева промышленных печей. Тепловая мощность горелок обычно не превышает 2 МВт.

Эти горелки дают малосветящийся факел, что уменьшает количество радиационной теплоты, передаваемой нагреваемым поверхностям. Для увеличения количества радиационной теплоты эффективно применение в топках котлов и печей твердых тел, которые воспринимают теплоту от продуктов горения и излучают ее на тепловоспринимающие поверхности. Эти тела называют вторичными излучателями. В качестве вторичных излучателей используют огнеупорные стенки тоннелей, стенки топок, а также специальные дырчатые перегородки, установленные на пути движения продуктов сгорания.

Горелки с полным предварительным смешением газа с воздухом подразделяют на два типа: с металлическими стабилизаторами и с огнеупорными насадками.

Инжещионная горелка конструкции Казанцева состоит из регулятора первичного воздуха, форсунки, конфузора, смесителя, насадка и пластинчатого стабилизатора (рисунок ниже).

Инжекционная горелка Казанцева

1 – стабилизатор; 2 – насадок; 3 – конфузор; 4 – форсунка; 5 – регулятор первичного воздуха

Регулятор первичного воздуха горелки одновременно выполняет функции глушителя шума, который создается за счет повышенных скоростей движения газовоздушной смеси. Пластинчатый стабилизатор обеспечивает устойчивую работу горелки без отрыва и проскока пламени в широком диапазоне нагрузок. Стабилизатор состоит из стальных пластин толщиной 0,5 мм при расстоянии между ними 1,5 мм. Пластины стабилизатора стягивают между собой стальными стержнями, которые на пути движения газовоздушной смеси создают зону обратных токов горячих продуктов сгорания и непрерывно поджигают газовоздушную смесь. В горелках с огнеупорными насадками природный газ сгорает с образованием малосветящегося пламени. В связи с этим передача теплоты излучением от факела горящего газа оказывается недостаточной.

В современных конструкциях газовых горелок значительно повысилась эффективность использования газа. Малая светимость факела газа компенсируется излучением раскаленных огнеупорных материалов при сжигании газа методом беспламенного горения.

Газовоздушная смесь у этих горелок приготавливается с небольшим избытком воздуха и поступает в раскаленные огнеупорные каналы, где она интенсивно нагревается и сгорает. Пламя не выходит из канала, поэтому такой процесс сжигания газа называется беспламенным. Это название условное, так как в каналах пламя имеется. Газовоздушная смесь подогревается от раскаленных стенок канала. В местах расширения каналов и вблизи от плохо обтекаемых тел создаются зоны задержки горячих продуктов сгорания. Такие зоны – устойчивые источники постоянного подогрева и зажигания газовоздушной смеси.

На рисунке ниже показана беспламенная панельная горелка. Поступающий в сопло из газопровода газ инжектирует необходимое количество воздуха, регулируемое регулятором первичного воздуха. Образовавшаяся газовоздушная смесь через инжектор поступает в распределительную камеру, проходит по ниппелям и поступает в керамические тоннели. В этих тоннелях происходит сжигание газовоздушной смеси. Распределительная камера теплоизолирована от керамических призм слоем диатомовой крошки, что сокращает теплоотвод из реакционной зоны.

Беспламенная панельная горелка

1 – тоннель; 2 – ниппель; 3 – распределительная камера; 4 – инжектор; 5 – сопло; 6 – регулятор воздуха; 7 – газопровод; 8 – керамические призмы

Беспламенное сжигание газа имеет следующие преимущества: полное сгорание газа; возможность сжигания газа при малых избытках воздуха; возможность достижения высоких температур горения; сжигание газа с высоким тепловым напряжением объема горения; передача значительного количества теплоты инфракрасными лучами.

Существующие конструкции беспламенных горелок с огнеупорными насадками по конструкции их огневой части подразделяют на горелки с насадками, имеющие каналы неправильной геометрической формы; горелки с насадками, имеющие каналы правильной геометрической формы; горелки, у которых пламя стабилизируется на огнеупорных поверхностях топки.

Наиболее распространены горелки с насадками правильной геометрической формы. Огнеупорные насадки таких горелок состоят из керамических плиток размером 65x45x12 мм. Беспламенные горелки называют также горелками инфракрасного излучения.

Все тела – источники теплового излучения, возникающего за счет колебательного движения атомов. Каждой температуре соответствует определенный интервал длин волн, излучаемых телом. В данном случае передача теплоты излучением происходит в инфракрасной области спектра, а горелки, работающие по этому принципу, называются горелками инфракрасного излучения (рисунок ниже).

Горелки инфракрасного излучения

а – схема горелки: 1 – рефлектор; 2 – керамическая плитка; 3 – смеситель; 4 – сопло; 5 – корпус; 6 – сборная камера; б, в, г – соответственно горелки ГИИ-1, ГИИ-8 и ГК-1-38

Через сопло газ поступает в горелку и инжектирует весь воздух, необходимый для полного сгорания газа. Из горелки газовоздушная смесь поступает в сборную камеру и далее направляется в огневые отверстия керамической плитки. Во избежание проскока пламени диаметр огневых отверстий должен быть меньше критической величины и составлять 1,5 мм. Выходящая из огневых камер газовоздушная смесь поджигается при малой скорости ее вылета, чтобы избежать отрыва пламени.

В дальнейшем скорость вылета газовоздушной смеси можно увеличить (полностью открыть кран), так как керамические плитки нагреваются до 1000 °С и отдают часть теплоты газовоздушной смеси, что приводит к увеличению скорости распространения пламени и предотвращению его отрыва.

Керамические плитки имеют около 600 огневых цилиндрических каналов, что составляет около 40 % поверхности плиток.

Плитки соединяют друг с другом специальной замазкой, состоящей из смеси шамотного порошка с цементом.

Если инфракрасные горелки работают на газе среднего давления, то применяют специальные плиты из жаропрочных пористых материалов. Вместо цилиндрических каналов у них узкие искривленные каналы, которые заканчиваются расширяющимися камерами сгорания.

При сжигании газа в многочисленных каналах различных насадок происходит нагрев внешних поверхностей каналов до температуры примерно 1000 “С. В результате поверхности приобретают оранжево-красный цвет и становятся источниками инфракрасных лучей, которые поглощаются различными предметами и вызывают их нагрев.

На рисунке б-г показаны наиболее распространенные типы инфракрасных горелок. У горелок ГИИ-1 имеются 21 керамическая плитка, рефлектор и распределительная коробка. С помощью горелок ГИИ можно обогревать помещения и различное оборудование. Горелки используют и для обогрева открытых площадок (спортивные площадки, кафе, помещения летнего типа и т. д.).

Горелку ГК-1-38 успешно применяют для подогрева строящихся стен и штукатурки, обогрева людей, работающих в зимних условиях. Горелка может работать на природном и сжиженном газах.

ros-pipe.ru

виды, выбор, настройка и чистка

Основной рабочий узел любого газового котла – это газовая горелка. Она обеспечивает подготовку воздушно-топливной смеси, подачу его в камеру сгорания и формирование устойчивого пламени. Именно газовая горелка для газового котла отопления определяет его экономичность и надежность. При выборе оборудования следует уделить особое внимание типу конструкции горелки и ее особенностям.

Устройство

Для полного сжигания природного газа и максимальной теплоотдачи его необходимо смешать с определенным количеством воздуха с нормальным содержанием кислорода, выступающего в роли окислителя. На выходе топливная смесь из газа и воздуха должна сгорать практически бесцветным пламенем с синеватым оттенком и максимальной температурой. По конструкции газовые горелки различаются по способу подачи газа и воздуха, смешиванию компонентов и способу формирования факела пламени.

В составе бытовых котлов отопления применяются в основном только два типа газовых горелок по способу подготовки топливной смеси:

- атмосферные;

- вентиляторные (надувные).

Кроме этого существуют диффузионные, инжекционные рекуперативные, регенеративные горелки, с предварительным полным или частичным смешиванием, но востребованы они в основном в промышленных котлах и технологическом оборудовании. Атмосферные и надувные типы часто усовершенствуются с использованием отдельных аспектов, характерных для других типов конструкций, однако принцип действия остается неизменным.

Тип горелки определяет требования к конструкции камеры сгорания, теплообменника, эксплуатационные характеристики котла и способ отвода отработанных газов, выхлопа. Последний параметр является ключевым для выбора котла. Для атмосферных горелок обязательно нужен дымоход для поддержания естественной тяги. Для надувных достаточно вывести специальный коаксиальный дымоход за переделы помещения.

Для котлов отопления важно контролировать не только процесс горения как таковой, но и выходную тепловую мощность, ведь целью является нагрев теплоносителя и поддержания постоянной заданной температуры. Так определяется основная эксплуатационная характеристика – способ регулировки мощности:

- одноступенчатая;

- двухступенчатая;

- с плавной регулировкой пламени;

- модуляционные.

Одноступенчатая горелка Riello

Одноступенчатая горелка RielloВ первом случае газовая горелка работает только в одном режиме полного сжигания всего поступающего газа. Основное преимущество – простая конструкция и, соответственно, низкая стоимость оборудования. Однако требуется постоянно включать и выключать подачу газа, чтобы поддерживать требуемую температуру теплоносителя. На выходе получается три существенных недостатка: повышенное потребление газа, сильные колебания температуры теплоносителя в котле, снижение ресурса при частом включении/выключении.

Двухступенчатый режим регулировки мощности позволяет работать котлу на полную мощность или только на 40-60%. Достигается это за счет ограничения поля горения газа, фактически перекрывая часть выходных сопел и ограничения объема поступающего газа или контролем давления на входе, уменьшая или увеличивая размер факела пламени.

Плавная регулировка пламени подразумевает регулировку объема поступающего газа на весь объем газовой горелки. Уменьшается или увеличивается размер факела пламени и соответственно результирующая тепловая мощность котла в пределах 40-100%.

Модуляционные горелки фактически комбинируют двух-, трехступенчатый способ с плавной регулировкой. Есть возможность ограничить поле горения, отключая часть сопел, а также регулировать размер пламени. В результате в полностью автоматическом режиме корректируется мощность от 10 до 100% при сохранении высокого КПД.

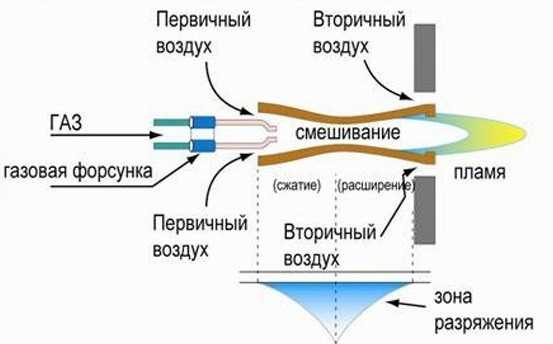

Атмосферные

Природный газ смешивается с воздухом непосредственно из помещения. Используется принцип простого эжектора. Газ поступает в сопла специальной формы внутри канала горелки, куда имеется доступ внешнему воздуху, а на некотором расстоянии формируется ряд выходных прорезей, куда поступает уже подготовленная газовоздушная смесь. На участке от сопла к выходному отверстию направленная струя газа образует разряжение, постоянно подтягивая воздух извне и перемешиваясь с ним.

Схема работы атмосферной горелки

Схема работы атмосферной горелкиПоле горения в камере сгорания формируется рядами параллельных каналов, в каждом из которых установлено отдельное сопло.

После сгорания разогретый выхлоп поднимается под воздействием естественной тяги вверх к теплообменнику, отдавая часть энергии, и далее в канал дымохода. За счет перепада температуры воздуха внутри помещения и в дымоходе образуется тяга и движение воздуха, за счет чего к горелке постоянно поступает новая порция кислорода.

Преимущества:

- простота конструкции, дешевизна компонентов;

- энергонезависимость, горение и его поддержание происходит за счет налаженного процесса циркуляции воздуха и давления в газовой магистрали;

- простой принцип регулировки выходной мощности;

- бесшумность;

- компактные габариты и малый вес;

- простота установки, замены и обслуживания.

Недостатки:

- обязательно требуется дымоход;

- качество сгорания газа зависит от состава воздуха и от качества исполнения всех компонентов газовой горелки и уровня тяги, которая во многом зависит от внешних факторов.

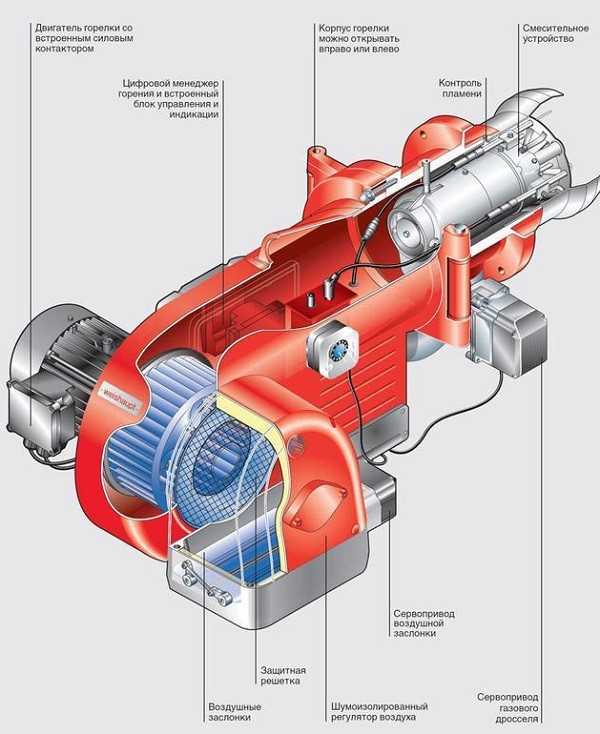

Вентиляторные

Схема устройства вентиляторной горелки

Схема устройства вентиляторной горелкиНадувные газовые горелки сложнее в конструкции и в управлении, зато обеспечивают практически полный контроль автоматикой процесса горения, выходной тепловой мощности и расхода газа. Воздух для смешения с природным газом берется извне помещения и подается в камеру сгорания принудительно с помощью производительного вентилятора. Управляя вентилятором и заслонкой, есть возможность строго регулировать пропорции газа и воздуха в зависимости от давления газа, режима работы котла и даже состава поступающего воздуха.

Отвод выхлопа и отработанных газов происходит принудительно. Нет нужды оставлять выхлоп слишком горячим, для поддержания тяги, а значит, больше тепла передается теплоносителю, повышая КПД котельного оборудования. Используется коаксиальный дымоход, состоящий из двух труб разного диаметра, притом одна вставлена внутри другой. По внутренней трубе отводится выхлоп наружу, а в промежутке между трубами поступает свежий воздух к горелке.

Так как подача воздуха, газа и их смешение происходит в принудительном порядке, надувные газовые горелки гораздо проще проектировать под использование нескольких типов топлива: газа и жидкого топлива (дизтоплива, бензина, этилового спирта и керосина).

Преимущества

- полный контроль подготовки топливной смеси и горения;

- широкий диапазон настройки мощности;

- снижение общего потребления газа;

- повышенный КПД котла;

- возможность установки в квартирах или домах, не оборудованных дымоходом;

- возможность комбинировать тип топлива без переделки и перенастройки горелки и камеры сгорания.

Недостатки:

- высокая стоимость оборудования;

- энергозависимость, если нет электричества – подача газа перекрывается;

- обслуживание и эксплуатация только с привлечением специалистов.

Для беспрерывной работы котла с надувной газовой горелкой требуется установка ИБП (источника бесперебойного питания), а также желательно наличие стабилизатора напряжения.

Автоматические

Подготовка топливной смеси и поддержка процесса горени – достаточно простые задачи, и решаются за счет конструкции самой горелки, формы сопла, выходных форсунок. Блок автоматики в любом котле отопления отвечает за другие задачи:

- поддержка горения запальника, розжиг с помощью пьезоэлемента или искровым разрядником;

- регулировка тепловой мощности;

- обработка любых нештатных ситуаций.

В числе последних учитываются:

- отсутствие тяги для атмосферных горелок или проблемы в работе вентилятора для надувных;

- низкое давление в газовой магистрали;

- затухание пламени запальника или горелки;

- превышение допустимой температуры оборудования.

Реакция на аварийные ситуации всегда одинакова – перекрыть подачу газа и по возможности сигнализировать пользователю о возникновении проблемы.

Настройка

Предварительная настойка требуется в обязательном порядке для атмосферных газовых горелок. Необходимо настроить заслонку для подачи воздуха, жиклер для дозировки газа и положение сопла так, чтобы на выходе получить пламя с равномерным горением и ровным голубоватым цветом, что будет сигнализировать о верной пропорции газа и воздуха.

В надувных газовых горелках подача воздуха автоматизирована и управляется электронным блоком управления. Первоначальные настройки практически не затрагивают механических компонентов системы, за исключением заслонки на входе подачи воздуха, что определяет максимальный и минимальный объем поступления.

Вентиляторные системы оборудуются редуктором, который нормализует давление на входе, чем решается проблема установка пропорций для газовоздушной смеси. В зависимости от рабочего давления в газовых трубах определяется режим работы редуктора.

Популярные модели

Обычно газовые горелки производятся специализированными заводами и после поступают на предприятия по сборке котлов. Это обеспечивает унификацию и повышает ремонтопригодность котельного оборудования. Распространенные отечественные модели:

- КЧМ. Оборудована тремя каналами форсунок и предназначена в основном для установки на котлах «Контур». Часто используется для переоборудования твердотопливных котлов с возможностью комбинированного использования в качестве топлива газа и угля. Крепежная пластина, на которой закреплена горелка, обеспечивает простой монтаж/демонтаж. Регулировочная гайка для заслонки и жиклер располагается на внешней стороне, позволяя без демонтажа проводить начальную настройку.

- «Очаг». Горелка с широким полем сгорания предназначена для котлов средней и высокой мощности. Снабжена механическим блоком управления и контроллером давления газа для полностью автоматической работы оборудования.

- «Купер». Универсальная горелка, способная работать на газу, жидком топливе и предусматривающая установку в твердотопливных котлах в качестве запасного варианта. В числе достоинств компактный размер и удобная монтажная пластина, для установки без дополнительных слесарных и тем более сварочных работ.

- УГОП-П. Атмосферная газовая горелка, часто встречающаяся в отечественных котлах отопления. В числе особенностей, простота конструкции и ремонтопригодность. Однако надежность остается под вопросом, достаточно высокая чувствительность к чистоте подаваемого воздуха и газа.

Из зарубежных производителей выбор предстоит между:

- Buderus

- Lamborghini

- Weishaupt

- Cib Unigas

Основу ассортимента представляют вентиляторные горелки моноблочного типа мощностью до десятков мегаватт. Для частного дома интерес вызывают модели с тепловой мощностью до 100 кВт, которые устанавливаются на имеющиеся котлы отопления вместо старых горелок. Таким образом, без замены всего котельного оборудования получается повышение мощности и существенное улучшение эксплуатационных характеристик.

Как почистить

Со временем газовые горелки требуют очистки и технического обслуживания. Если в составе оборудования имеется фильтр тонкой очистки, то он обязательно прочищается или идет под замену. Если фильтра нет, то нужно прочистить сопла, в которых скапливаются пыль, грязь и маслянистые вещества, поступающие в них с газом.

Чистка выполняется сжатым воздухом, но только если его давление не превышает допустимого для данного типа горелки или просто струей воздуха. Сопла допускается чистить полимерными щетками средней жесткости с коротким ворсом, однако лучше справляются специальные чистящие составы, в которых любая грязь размокает и легко сходит без повреждения основы.

Часто забиваются выходные форсунки из-за грязи и пыли, поступающей с воздухом. Прочищать загрязнения следует либо специальными чистящими средствами, мыльным раствором, либо в сухом состоянии струей воздуха и щеткой средней жесткости.

Легко поддаются очистке атмосферные горелки. Достаточно легко разбираются и все элементы, доступны даже для самостоятельной чистки, без привлечения специалиста. Горелки надувные в обязательном порядке отправляются на ТО (техническое обслуживание) только в сервисных центрах или на месте мастером, если есть возможность вызвать его к себе домой.

udobnovdome.ru

Газовоздушная горелка своими руками. Горелка спиртовая своими руками. Полезные самоделки.

Если вы бываете за городом, где нет доступа к газовой магистрали, то наверняка сталкивались с необходимостью использования прибора по типу Достаточно часто люди используют печи или плиты, которые работают от баллонов со В качестве альтернативного решения может выступить самодельный прибор, который функционирует на жидком топливе. Если вы – владелец загородного участка, и периодически стараетесь решить проблему обогрева помещений и приготовления пищи, то, вполне возможно, вам подойдет горелка спиртовая. Она может стать незаменимым атрибутом и в том случае, если вы предпочитаете отправляться в свободное время в походы с ночевкой.

Основные плюсы приборов

Упомянутая горелка с легкостью может быть сделана вами самостоятельно. Ее можно будет взять с собой в гараж, на дачу или в поход, а также в те места, где отсутствует электричество, магистральный газ или дровяные печи. С помощью подобного устройства вы сможете достаточно быстро нагреть воду, приготовить пищу или обогреть помещение. Такое изобретение подходит для тех мест, где нельзя разводить костер, так как устройство вырабатывает пламя, которого почти не видно, однако его окажется достаточно для приготовления пищи. Горелка спиртовая обладает массой преимуществ, среди них можно выделить хорошую работоспособность при сложных погодных условиях. И это верно, даже если температура внешнего воздуха опускается до -40 градусов. Если вы изготовите такой прибор самостоятельно, то сможете почувствовать, насколько он прост в использовании, компактен, экономичен и доступен в плане приобретения топлива. Последний фактор можно назвать одним из самых важных преимуществ таких горелок, так как спирт можно приобрести везде. Помимо прочего, стоимость такого топлива невысока, особенно если проводить сравнение с керосином или газом.

Технология изготовления горелки

Горелка спиртовая может быть выполнена одним из нескольких способов. Если вы новичок в данном деле, то стоит выбрать максимально простую методику, которая не предполагает использования Технология предусматривает использование жестяных пустых банок в количестве двух штук, их необходимо предварительно очистить и промыть проточной водой. После этого изделия должны хорошо просохнуть. В центральной части одной из банок следует сделать 4 прокола, используя гвозди. Такие же отверстия следует сделать по периметру ободка банки. Этот элемент станет заготовкой будущей горелки, из которой будет вырываться пламя при использовании.

Данная деталь должна быть отрезана от банки таким образом, чтобы длина бортика оказалась равна трем сантиметрам. Для этого можно использовать бытовые ножницы, так как жесть достаточно тонкая, ее легко разрезать любым острым предметом. Когда изготавливается горелка спиртовая, на следующем этапе во второй банке необходимо отрезать дно, сделать это необходимо максимально аккуратно, чтобы не было зазубрин. В противном случае возникнет необходимость использовать напильник или наждачную бумагу.

Методика проведения работы

На днище горелки укладывается кусок ваты, которые предварительно следует смочить в спирте. Далее конструкция накрывается верхней частью таким образом, чтобы она выполняла функцию герметичной крышки. Если не обеспечить плотное соприкосновение деталей, то в щели можно установить полоски жести, которые остались от проведения раскроя изделий. Когда спиртовая горелка своими руками изготавливается, использовать ее необходимо по определенному принципу. Спирт следует налить на верхнюю часть конструкции, где проделаны отверстия. Сделать это необходимо таким образом, чтобы состав попал на ободок. На последнем тоже должны быть отверстия. Далее спирт поджигается, жесть нагревается, а тепло передается вате, которая смочена в спирте. Вследствие этого начинают выделяться пары, которые будут поддерживать пламя.

Заключительные работы

На последнем этапе предстоит сделать опоры, на которых будет находиться котелок для приготовления еды. Для этого следует использовать два металлических прута, которые вбиваются в форме буквы П в грунт параллельно друг другу. В процессе приготовления еды следует исключить опрокидывание устройства. Если вы решили сделать такое изделие, как спиртовая горелка, своими руками, то следует помнить о том, что подобное устройство является одноразовым, так как жестяные банки для следующего раза уже не пригодятся.

Альтернативный вариант изготовления

Полезные самоделки могут оказаться несколько более сложными, чем вышеописанный вариант. Однако такая конструкция будет отличаться более высокой надежностью, долговечностью и прочностью. О ней и поговорим далее.

Подготовительные работы

Для того чтобы изготовить устройство своими руками, следует подготовить компрессор, лучше всего использовать автомобильную камеру, позаимствовать которую можно у грузового транспорта. Ee время от времени нужно будет подкачивать. В качестве альтернативного решения выступает компрессор от старого холодильника. Следует подготовить ресивер, для этого отлично подойдет пластмассовая канистра, объем которой составляет 10 литров или меньше. Пробка должна быть сплошной, желательно выбрать полупрозрачную. Такие полезные самоделки изготавливаются из нескольких элементов, среди них следует выделить топливный бачок, для этого нужно использовать двухлитровую стальную емкость, в крышку которой впаиваются две трубки. Одна из них должна быть длинной, другая короткой. Первая опускается на дно бачка.

Технология проведения работ

Спиртовые можно приобрести в магазине, однако конструкция настолько проста, что изготовить их вы можете самостоятельно. Топливный бачок следует наполнить спиртом, но не более чем на 1/2 объема. На вход компрессора устанавливается простейший фильтр. Его можно выполнить самостоятельно, используя воронку, на которую натягивается отрезок Принцип функционирования устройства обеспечивается благодаря подкачке воздуха компрессором, а также дальнейшему его попаданию в ресивер под некоторым давлением. В нем сглаживаются пульсации давления. Затем воздух отправляется в емкость с топливом, где смешивается с парами спирта. Полученная смесь поступает на горелку. Корректировать интенсивность горения можно с помощью специального винта, который имеется на горелке.

Третий способ изготовления

Если вы задумались о том, как сделать спиртовую горелку, то необходимо будет подготовить плоскую банку из металла, в качестве которой может выступить емкость из-под консервов или косметического крема. Понадобится пемза, а также спирт. Механизм подобного устройства чрезвычайно прост и не предполагает приложения особых усилий при изготовлении. Для создания устройства необходимо максимально плотно уложить в емкость пемзу, а после залить все сверху некоторым количеством топлива. Выполнять данные манипуляции необходимо максимально аккуратно, чтобы жидкость впитывалась, а не выплескивалась наружу. Благодаря наличию пемзы пламя будет гореть в течение 15 минут, так как она из-за пористой структуры будет являться распределителем топлива. Такая спиртовая горелка из банок позволит приготовить пищу, а также обогреть достаточно небольшое помещение по типу гаража или бытовки. Для разогревания еды необходимо соорудить подставку для посуды, которая изготавливается из камней, проволоки или другого материала. Главное при этом – учесть требование, которое заключается в необходимости устойчивости посуды.

Основные разновидности спиртовых горелок

Спиртовая самодельная горелка может быть открытого или закрыт

tehnashop.ru

газовоздушная горелка со сверхзвуковой струей – патент РФ 2069815

Использование: автогенная техника. Сущность изобретения: газовоздушная горелка со сверхзвуковой струей включает форсуночную головку 1 с коллектором 2, соединенную с форсункой горючего газа в виде кольцевой щели 3, магистраль подвода газа 4 и дросселирующее отверстие 5, полость перемешивания 6, завихрительное кольцо 7, с косыми пазами 8 для прохода воздуха из охлаждающего тракта 9, образованное корпусом 10 и оболочкой камеры сгорания 11, сопловую крышку 12 с коллектором 13, соединенным с магистралью подвода воздуха 14 через дросселирующее отверстие 15, сопло 16, корпус 10. Тракт 9 с помощью отверстий 17 соединен с зазором 18. По центру головки 1 выполнено отверстие с сужением для защиты электродов свечи 20. Головка обеспечивает объемное горение горючей смеси без срыва пламени, что позволяет повысить расход газа и воздуха в камеру сгорания, увеличить давление в ней и получить сверхзвуковую струю продуктов сгорания. 7 з.п. ф-лы, 8 ил. Изобретение относится к автогенной технике, где используется воздействие сверхзвуковой газовой струи с температурой до 1300oС на твердую поверхность. Преимущественное применение горелка может найти в металлургии черных металлов при очистке отливок и поковок от остатков формовочной смеси и окалины, в строительстве для разрушения асфальта, бетона, кирпича и гранита при проведении ремонтных и строительных работ, в химической промышленности, например для очистки автоклавов от осадка, а также в судоремонтной отрасли для очистки подводной части судов от органических отложений и в коммунальном хозяйстве для очистки дорог и тротуаров от льда и снега. Известны камерно-вихревые горелки, работающие на сжатом воздухе и горючем газе (1). Горелка имеет коллектор для газа и воздуха, смесительную головку, состоящую из завихрителя для воздуха и центрального отверстия для газа, две последовательно соединенные камеры сгорания, последняя заканчивается соплом конфузорного типа. Горение газа в воздухе происходит в камере сгорания, зажигание горючей смеси производится со стороны выхода ее из сопла. При этом пламя должно “проскочить” в камеру сгорания. Охлаждение камеры сгорания осуществляется изнутри вихревой пеленой закрученного в завихрителе воздуха. Данные горелки нашли применение для прогрева металла при его термообработке. Скорость продуктов сгорания в струе составляет 250 350 м/с. Давление пропана и воздуха на входе в горелку составляет 0,05-0,2 МПа. Основной недостаток этой горелки дозвуковая скорость истечения продуктов сгорания через сопло, что снижает эффективность очистки отливок от окалины и остатков формовочной смеси, разрушение твердых пород и очистку поверхностей от паразитных отложений. Кроме того, при приближении сопла такой горелки к обрабатываемой поверхности изменяются давление в камере сгорания и расходы воздуха и газа через форсунки, что приводит к погасанию пламени в камере сгорания. Это усложняет эксплуатацию и создает неудобства в работе по очистке поверхностей и разрушении пород. Существуют высокоскоростные горелки без предварительного смешения с водяным или воздушным охлаждением камеры сгорания (2), состоящие из смесителя и камеры сгорания с конфузорным соплом для выхода продуктов сгорания. Смеситель состоит из кольцевого коллектора газа с отверстиями, выходящими в камеру сгорания. По центру смесителя подается воздух через трубу, смешение газа с воздухом происходит в камере сгорания. Охлаждающий тракт образован внутренней оболочкой камеры, корпусом и наружным кожухом и снабжен коллекторами для подвода и отвода охлаждающего воздуха или воды. Зажигание осуществляется со стороны сопла, фронт пламени “проскакивает” через конфузорное сопло в камеру сгорания. В случае использования обогащенного кислородом воздуха охлаждение проводят водой и на выходе из сопла удается получить струю газа со скоростью до 900 м/с и с более высокой температурой. Горелки обычно используются в газовых нагревательных печах для нагрева металлических деталей при их термической обработке. Основной недостаток этой горелки, так же как и для камерно-вихревой, это дозвуковая скорость истечение продуктов сгорания, обусловленная применением конфузорного сопла и малым давлением в камере сгорания (до 0,2 МПа), что снижает эффективность очистки поверхностей и разрушение пород, приводит к затуханию пламени в камере сгорания при расположении сопла близко к обрабатываемой поверхности, что ухудшает ее эксплуатационные свойства. Кроме того, плохое перемешивание газа с воздухом в горелке приводит к неполному сгоранию газа. В результате чего на выходе образуются токсичные вещества, например, угарный газ и несгоревший газ, что загрязняет атмосферу в цехе и недопустимо с точки зрения охраны труда. Наиболее близким техническим решением (прототипом) является газовоздушная горелка со сверхзвуковой струей (3). Указанная горелка содержит головку с кольцевым коллектором горючего газа, сообщающимся дросселирующим отверстием с магистралью подвода горючего газа и форсункой горючего газа, воздушный коллектор, сообщающийся с магистралью подвода воздуха, камеру сгорания с завихрителем в цилиндрическом корпусе, который скреплен одним концом с головкой, и сопловую крышку, которая закреплена на другом конце цилиндрического корпуса, причем форсунка горючего газа с одной стороны сообщена с коллектором горючего газа, а с другой стороны сообщена с полостью перемешивания горючего газа и воздуха, образованной торцевой поверхностью головки и поверхностью завихрителя. Задачей, на решение которой направлено данное изобретение, является создание газовоздушной горелки со сверхзвуковой струей, обладающей более высокой эффективностью. Технический результат, достигаемый при этом, заключается в упрощении конструкции горелки, увеличении ресурса работы и надежности, улучшении экологической чистоты при эксплуатации горелки, снижении стоимости проводимых работ. Указанный технический результат достигается тем, что в газовоздушной горелке со сверхзвуковой струей, содержащей головку с кольцевым коллектором горючего газа, сообщающимся дросселирующим отверстием с магистралью подвода горючего газа и форсункой горючего газа, воздушный коллектор, сообщающийся с магистралью подвода воздуха, камеру сгорания с завихрителем в цилиндрическом корпусе, скрепленном одним концом с головкой, и сопловую крышку, закрепленную на другом конце цилиндрического корпуса, при этом форсунка горючего газа с одной стороны сообщена с коллектором горючего газа, а с другой с полостью перемешивания горючего газа и воздуха, образованной торцевой поверхностью головки и поверхностью завихрения, головка выполнена со сквозным отверстием, в котором установлена свеча зажигания, форсунка горючего газа выполнена в виде кольцевой щели, завихритель выполнен в виде кольца с косыми пазами, равномерно расположенными на окружности по его боковой поверхности, зафиксированного в радиальном осевом направлениях в цилиндрическом корпусе, воздушный коллектор выполнен в сопловой крышке и сообщен с магистралью подвода воздуха дросселирующим отверстием, камера сгорания снабжена оболочкой, между наружной поверхностью которой и внутренней поверхностью цилиндрического корпуса образован охлаждающий тракт, в котором размещены проставки, сообщающиеся с одной стороны косыми пазами завихрителя с полостью перемешивания горючего газа и воздуха, а с другой стороны с воздушным коллектором, при этом оболочка камеры сгорания одним концом жестко закреплена на сопловой крышке, а другим концом на завихрителе с возможностью осевого перемещения относительно него. Кроме того, оболочка камеры сгорания установлена на завихрителе с зазором между цилиндрической поверхностью кольца и внутренней поверхностью оболочки, на оболочке или кольце выполнен ряд равномерно расположенных по окружности каналов для прохода воздуха из охлаждающего тракта. Полость перемешивания горючего газа и воздуха выполнена расширяющейся по направлению к продольной оси завихрителя, а от косых пазов до зоны выхода кольцевой щели выполнена сужающейся. Сквозное отверстие в головке со стороны камеры сгорания выполнено диаметром 5-6 мм. Сопловая крышка газовоздушной горелки выполнена в форме конуса, а сопловое отверстие расположено на боковой поверхности последнего. Максимальная площадь дросселирующих отверстий для горючего газа и воздуха выбрана из условия обеспечения минимальной разности давления на входе дросселирующих отверстий и давления в камере сгорания не менее 0,08 МПа и 0,1 МПа соответственно. Головка, завихритель и оболочка закреплены соосно относительно друг друга. Ось дросселирующего отверстия для воздуха и ось сопла выполнены пересекающимися. Предложенная конструкция газовоздушной горелки, обеспечивающая за счет перемешивания пленки газа, поступающего из кольцевой щели в головке, с закрученной пленкой воздуха, поступающего из косых пазов в полость перемешивания, обеспечивает более высокое качество горючей смеси, поступающей в камеру сгорания. Благодаря этому горение происходит в объеме горючей смеси с очень большой скоростью, в отличие от случая диффузионного горения. Высокая скорость горения горючей смеси позволяет увеличить расход газа и воздуха в камеру сгорания горелки без срыва пламени, следовательно, повысить давление в камере сгорания и получить на выходе из сопла сверхзвуковую струю продуктов сгорания. При увеличении давления скорость горения увеличивается. Для повышения качества перемешивания газа с воздухом в конструкции горелки предусмотрены следующие мероприятия. Во-первых, полость перемешивания газа с воздухом в зоне выхода кольцевой щели головки (форсунки горючего газа) имеет сужение и выполнена расширяющейся по направлению к продольной оси завихрительного кольца, а от косых пазов до зоны выхода кольцевого сектора выполнена сужающейся. При выходе воздуха из косых пазов скорость его возрастает за счет сужения полости перемешивания, достигает своего максимума в зоне выхода кольцевой щели, а затем уменьшается в расширяющейся части полости. Выход пленки газа из кольцевой щели происходит в тонкую пленку воздуха, имеющего максимальную скорость в полости перемешивания, это способствует захвату частиц газа воздухом и их смешению. После этого происходит торможение потока в расширяющейся части полости перемешивания, сопровождающееся интенсивным вихреобразованием. В результате чего происходит полное перемешивание газа с воздухом и горючая смесь поступает в камеру сгорания. Второе назначение сужения полости перемешивания в зоне выхода форсунки горючего создать эжекцию газа воздухом, что способствует повышению надежности запуска и устойчивости процесса горения. Дело в том, что в момент воспламенения горючей смеси давление в камере сгорания резко повышается, что приводит к резкому уменьшению расхода воздуха, уменьшается и его скорость, что вызывает дополнительное уменьшение расхода газа за счет эжекции его воздухом. Это снижение расходов газа и воздуха, благодаря эжекции газа, не приводит к их существенному отклонению от стехиометрического соотношения и процесс горения не прекращается, горелка работает устойчиво, что повышает его надежность и простоту эксплуатации. Во-вторых, полнота перемешивания газа с воздухом зависит от длины пути смешения. Для увеличения пути смешения форсунка воздуха выполнена в виде косых пазов, выходя из которых воздух приобретает тангенциальную составляющую скорости, путь, проходимый воздухом и вовлекаемым им в движение газа в полости перемешивания, увеличивается, что способствует более полному перемешиванию газа с воздухом и повышению полноты сгорания. В результате улучшается экологическая чистота продуктов сгорания. В-третьих, качество горючей смеси зависит также от осесимметричности газодинамического поля скоростей газа и воздуха в полости перемешивания. При отклонении от осесимметричности в камеру сгорания поступает хорошо перемешанная, но различающаяся по составу горючая смесь на конце полости перемешивания (диаметр отверстия завихрительного кольца). Это ухудшает полноту сгорания топлива. Для получения осесимметричной картины течения в конструкции горелки предусмотрено следующее. Завихритель выполнен в виде кольца, на боковой поверхности которого равномерно по окружности расположены косые пазы. Завихрительное кольцо зафиксировано в радиальном и осевом направлениях в цилиндрическом корпусе, например, головка, завихритель и оболочка закреплены соосно относительно друг друга, головка плотно прилегает к завихрительному кольцу по кольцевому буртику, выполненному на торцевой поверхности головки или завихрительного кольца, при этом оболочка камеры сгорания опирается на концентрические цилиндрические уступы завихрительного кольца и сопловой крышки, которая скреплена с корпусом. Это конструктивно обеспечивает равномерность расхода воздуха по окружному сечению завихрительного кольца, т.е. на входе в полость перемешивания. Причем кольцевая щель в головке расположена соосно завихрительному кольцу, а равномерный зазор охлаждающего тракта между корпусом и оболочкой камеры сгорания обеспечивает равенство скоростей на входе в косые пазы завихрительного кольца. Коллекторы для газа и воздуха обеспечивают равенство скоростей газа на входе в кольцевую щель в любой его точке и равномерность поля скоростей на входе в охлаждающий тракт. Кроме того, полость перемешивания осесимметрична, что достигается плотным прилеганием головки в завихрительному кольцу по кольцевому буртику. В результате получается осесимметричная газодинамическая картина течения газа и воздуха, их смешения и состава смеси, следовательно, и процесса горения, что способствует повышению полноты сгорания горючей смеси и повышает экологическую чистоту продуктов сгорания. При работе горелки на дозвуковых режимах охлаждение воздухом становится малоэффективным и температура оболочки камеры возрастает. Чтобы исключить изменение формы оболочки камеры при работе горелки на нерасчетных режимах, на наружной поверхности оболочки камеры сгорания равномерно размещены проставки, обеспечивающие гарантированный зазор охлаждающего тракта при работе горелки на нерасчетных режимах. Для простоты проставки могут быть выполнены из проволоки. При проведении работ с использованием горелки в цехах воздух используется от цеховой системы сжатого воздуха, давление в которой не превышает обычно 0,6 МПа. С другой стороны, необходимо иметь как можно большее давление в камере сгорания для повышения мощности струи горелки, т.е. ее производительности при малых габаритах. Это решается правильным выбором максимальной площади дросселирующих отверстий для воздуха и горючего газа. Выбор производится по минимальному перепаду давления на них, обеспечивающего устойчивость процесса горения в камере сгорания горелки. Дросселирующие отверстия позволяют уменьшить влияние резкого изменения давления в камере сгорания на изменение расхода газа и воздуха в соответствующие коллекторы, следовательно, и в камеру сгорания. Это позволяет обеспечить надежный запуск горелки и ее устойчивую работу. Значение минимального перепада давления найдено экспериментально и составляет 0,08 МПа; 0,1 МПа для газа и воздуха соответственно. При сгорании газовоздушной смеси происходит нагрев деталей горелки и он может привести к их расплавлению и прогару камеры сгорания. Для снижения температуры деталей горелки предусмотрено охлаждение. Головка охлаждается горючим газом, поступающим в коллектор, а оболочка камеры сгорания охлаждается воздухом, проходящим по охлаждающему тракту от воздушного коллектора к косым пазам завихрительного кольца. Зона горения начинается от выхода полости перемешивания и распространяется за завихрительное кольцо, здесь самая высокая температура. Для дополнительного охлаждения в этой зоне юбки завихрительного кольца и оболочки камеры сгорания в конструкции предусмотрено следующее. Оболочка камеры сгорания установлена на завихрителе с зазором между цилиндрической поверхностью кольца и внутренней поверхностью оболочки камеры сгорания, при этом на оболочке или на кольце выполнен ряд равномерно расположенных по окружности каналов для прохода воздуха из охлаждающего тракта в зазор. Равномерности поля скоростей в струе способствует равномерное расположение по окружности каналов для прохода воздуха. В результате охлаждается часть оболочки камеры сгорания, контактирующая с зоной горения. Сопловая крышка со стороны камеры сгорания охлаждается воздухом, поступающим через дросселирующее отверстие в коллектор. Для исключения попадания воздуха в камеру сгорания через сочленение оболочки камеры сгорания и сопловой крышки первая опирается на вторую без зазора. Наиболее теплонапряженной частью горелки является критическое сечение сопла. Для охлаждения сопла в конструкции горелки предусмотрено следующее. Ось дросселирующего отверстия для воздуха и ось сопла выполнены пересекающимися. Струя воздуха из дросселирующего отверстия омывает наружную поверхность сопла, охлаждает его тормозится в коллекторе и поступает в охлаждающий тракт. Это позволяет исключить перегрев, сплавление и эрозию деталей камеры сгорания и повысить ресурс работы горелки и ее надежность. Оболочка камеры сгорания имеет большую температуру, чем корпус и поэтому температурные деформации у первой больше. Чтобы уменьшить температурные напряжения, в горелке конструктивно предусмотрено подвижное в осевом направлении опирание оболочки камеры сгорания на завихрительное кольцо. Это позволяет исключить деформацию деталей горелки и разгерметизацию соединений корпуса с головкой и сопловой крышкой, что повышает безопасность, надежность и ресурс работы горелки. На ресурс работы горелки оказывает влияние и эрозия электродов искровой свечи зажигания, ввернутой в сквозное отверстие на головке. Для уменьшения эрозии электродов искровой свечи и повышения надежности многократного запуска горелки в конструкции предусмотрено сужение сквозного отверстия в головке со стороны камеры сгорания. Минимальный диаметр отверстия в головке со стороны камеры сгорания подобран экспериментально и составляет 5-6 мм. Меньшее отверстие затрудняет доступ горючей смеси к электродам свечи, что затрудняет запуск, а большее отверстие приводит к увеличению теплового воздействия на электроды свечи, что приводит к их эрозии. Поэтому экспериментальный подбор минимального диаметра отверстия производился из условия надежного зажигания горючей смеси в камере сгорания. В случае отсутствия сужения отверстия в головке происходит эрозия электродов свечи, появляются отказы при повторных запусках. Кроме того, в отверстии со стороны головки появляется кольцевой вихрь горящей смеси, что увеличивает подвод тепла к головке и она нагревается (на некоторых образцах до темно-вишневого цвета), что увеличивает опасность в работе с горелкой. Для проведения некоторых работ, например, при очистке внутренней поверхности отливок от окалины в труднодоступных местах газовоздушная горелка имеет сопловую крышку в форме конуса, а сопловое отверстие расположено на его боковой поверхности. Это делает более удобным обработку отверстий, карманов и других стесненных мест отливок, что упрощает проведение работ по очистке. Горелкой с таким расположением сопла можно обрабатывать и наружные поверхности, что, в конечном итоге, снижает стоимость проводимых работ. Описанные выше конструктивные решения позволяют улучшить взаимодействие газовой струи газовоздушной горелки с твердой поверхностью при ее очистке или разрушении. Причем, при очистке отливок от окалины и формовочной смеси или при очистке любых других металлических поверхностей от отложений, металл очищаемой поверхности не оплавляется, а за счет сверхзвуковой скорости струи улучшается взаимодействие ее с разрушающейся окалиной или отложениями. Разрушение обрабатываемого материала происходит в очень тонком слое, который сразу же удаляется благодаря воздействию сверхзвуковой струи. Сущность изобретения поясняется чертежами:на фиг.1 показан общий вид газовоздушной горелки со сверхзвуковой струей с центральным расположением сопла; на фиг.2 первый вариант выполнения косых пазов завихрительного кольца; на фиг.3 1- 0второй вариант выполнения косых пазов завихрительного кольца; на фиг.4 вид по стрелке А фиг.3 на косые пазы по второму варианту завихрительного кольца; на фиг.5 вид I (фиг.1) выполнения каналов для прохода воздуха из охлаждающего тракта в зазор по первому варианту; на фиг.6 вид I (фиг. 1) выполнения каналов для прохода из охлаждающего тракта в зазор по второму варианту; на фиг.7 вариант конструкции горелки с составной головкой и конической сопловой крышкой; на фиг.8 схема пульта управления горелкой. Общий вид газовоздушной горелки со сверхзвуковой струей и с центральным расположением сопла показан на фиг.1. Горелка состоит из головки 1, внутри ее расположен коллектор 2, имеющий сообщение с форсункой горючего газа в виде кольцевой щели 3. Газ в коллектор подается через магистраль подвода газа 4 и дросселирующее отверстие 5. Выход кольцевой щели 3 совмещен с сужением полости перемешивания 6, образованной торцевой поверхностью головки 1 и поверхностью завихрительного кольца 7. По наружной образующей завихрительного кольца выполнены косые пазы 8 для прохода воздуха из охлаждающего тракта 9. Последний образован внутренней поверхностью корпуса 10 и наружной поверхностью оболочки камеры сгорания 11. К корпусу 10 с одного конца герметично прикреплена головка 1, а с другого сопловая крышка 12. Сопловая крышка 12 имеет коллектор 13, который соединен с магистралью подвода воздуха 14 через дросселирующее отверстие 15. Сопло 16 выполнено в центре сопловой крышки 12. На концентрические поверхности сопловой крышки 12 опираются корпус 10 и без зазора оболочка камеры сгорания 11. Другим концом оболочка камеры сгорания 11 опирается подвижно в осевом направлении на завихрительном кольце 7. Косые пазы 8 на завихрительном кольце 7 могут быть выполнены на двум вариантам. На фиг. 2 показан первый вариант выполнения косых пазов 8, а на фиг.3 и фиг.4 показан второй вариант выполнения косых пазов 8 на завихрительном кольце 7. Как показали испытания, оба варианта обеспечивают на выходе из косых пазов закрутку потока, вектор скорости которого показан на фиг.2 и 3. Это позволяет получить хорошее перемешивание газа с воздухом и обеспечить полное сгорание газа. Охлаждающий тракт 9 (фиг.1) соединен равномерно расположенными по окружности каналами 17 с зазором 18. Каналы 17 выполнены в виде ряда отверстий в оболочке камеры сгорания, равномерно расположенных по окружности. Число отверстий 17 на реализованных горелках выполнены 1 мм и их число колеблется от 16 до 32. На фиг.5 показан вариант каналов 17, выполненных на внутренней поверхности оболочки камеры сгорания 11, например, фрезерованием. На фиг.6 показан второй вариант каналов 17, выполненных на уступе завихрительного кольца 7, например, фрезерованием, долблением или накаткой. Наиболее технологичный вариант выполнения каналов показан на фиг.1 и 7. По центру головки 1 имеется сквозное отверстие с сужением 19 для защиты электродов свечи 20 от эрозии (см. фиг.1). На наружной поверхности оболочки камеры сгорания 11 (см. фиг.1) прикреплены проволочные проставки 21, равномерно расположенные по окружности (6-8 штук). Ось отверстия 15 направлена на наружную поверхность критического сечения сопла 16. Постоянство зазора охлаждающего тракта 9 обеспечено центрированием корпуса 10 и оболочки камеры сгорания 11 по концентрическим поверхностям сопловой крышки 12, а с другого конца корпус 10 и оболочка камеры сгорания 11 зацентрированы относительно друг друга по концентрическим поверхностям завихрительного кольца 7. Головка 1 и завихрительное кольцо 7 плотно прижаты друг к другу по кольцевому буртику на наружной части косых пазов 8 завихрительного кольца 7 и обе зацентрированы в проточке корпуса 10. Это обеспечивает осесимметричность каналов для прохода воздуха и газа в горелке. Конструкция реализованной на практике горелки с составной головкой и конической сопловой крышкой показана на фиг.7. Сопловая крышка состоит из корпуса 22, внутреннего конуса 23 и сопловой втулки 24, приваренной к коническому корпусу 22 и внутреннему конусу 23. Ось дросселирующего отверстия для воздуха 15 направлена на поверхность сопловой втулки 24. Конический корпус 22 и внутренний конус 23 образуют коллектор 13 для воздуха. Сборка и сварка конической сопловой крышки 12 осуществляется в специальном приспособлении, обеспечивающем концентричность посадочных поверхностей оболочки камеры сгорания 11 и корпуса 10, что обеспечивает постоянный зазор охлаждающего тракта 9. Головка состоит из корпуса головки 1, вкладыша 25 и кольца 26. Вкладыш 25 зацентрирован в осевом и радиальном направлении в корпусе головки 1 и приварен к нему. Это обеспечивает постоянство зазора цилиндрической щели в головке. Во вкладыше просверлено дросселирующее отверстие 5 для газа. Оно соединяет магистраль подвода газа 4 с коллектором 2. С торца вкладыша 25 сделана расточка. В нее вставляется кольцо 26 с диаметром отверстия 5,50,5 мм и приваривается в четырех точках. Места сварки зачищаются заподлицо с торцовой поверхностью головки. Кольцо 26 служит для защиты электродов свечи 20 от воздействия высокой температуры продуктов сгорания, что уменьшает их эрозию. Завихрительное кольцо 7 и головка 1 зацентрированы в проточке корпуса 10 в осевом и радиальном направлении, плотно прижаты друг к другу и в таком положении корпус 10 и головка 1 приварены друг к другу. Это обеспечивает осесимметричность каналов в горелке для прохода воздуха и газа. Управление горелкой осуществляется при помощи пульта управления, схема которого показана на фиг. 8. Горелка 27 подключена к магистрали сжатого воздуха при помощи вентиля-дросселя 28. Давление сжатого воздуха на входе в горелку 27 контролируется по манометру 29. К газовой магистрали горелка подключается при помощи вентиля-дросселя 30, для контроля давления газа на входе в горелку установлен манометр 31. Зажигание осуществляется от высоковольтного блока 32, включаемого в сеть тумблером 33. Работа горелки. При запуске горелки подается воздух в горелку, для этого вентиль-дроссель 28 (см. фиг.8) открывается и по манометру 29 контролируется (заданное) давление воздуха на входе в дросселирующее отверстие 15 (см. фиг. 1). После этого включается тумблер 33 (см. фиг.8) и блок высокого напряжения вырабатывает периодические импульсы напряжения порядка 40 кВ. Между электродами свечи 20 возникает периодический искровой разряд. Открывается вентиль-дроссель 30 и по манометру 31 контролируется заданное давление пропан-бутана на входе в дросселирующее отверстие 5 (см. фиг.1). Происходит воспламенение горючей смеси в горелке 27 (см. фиг.8), после чего тумблер 33 отключается, а колпачок высоковольтного провода снимается с электрода свечи и производится работа горелкой. В процессе работы заданное соотношение воздуха и пропан-бутана контролируется с помощью манометров 29 и 31 (см. фиг.8) и при необходимости вносятся поправки с помощью вентиль-дросселей 28 и 30. Выключение горелки осуществляется закрытием вентиль-дросселя 30. После прекращения горения остатков газа в горелке закрывается вентиль-дроссель 28 и подача воздуха в горелку 27 прекращается. Такой порядок запуска и останова горелки сводит к минимуму массу несгоревшего газа, находящегося через сопло в окружающую среду, что повышает пожарную безопасность горелки и улучшает экологическую чистоту воздуха в цехе. В моменты запуска, работы и остановки горелки в ней происходит следующее. Воздух поступает через трубку 14 (см. фиг. 1) и дросселирующее отверстие 15 в воздушный коллектор 13 в виде струи, омывает сопло 16 с наружной поверхности, охлаждает его, тормозится в коллекторе 13 и поступает в охлаждающий тракт 9, движется по нему, охлаждая оболочку камеры сгорания 11. Вблизи завихрительного кольца 7 часть воздуха проходит через ряд отверстий 17, равномерно расположенных по окружности на оболочке камеры сгорания 11, и далее движется по зазору 18 в обратном направлении, создавая на выходе из зазора 18 пристенную струю воздуха, охлаждающую изнутри часть оболочки камеры сгорания 11, контактирующей с зоной горения. Другая часть воздуха проходит через косые пазы 8 завихрительного кольца 7, закручивается и поступает на вход полости перемешивания 6. В последней воздух разгоняется, проходя сужающуюся часть полости перемешивания 6, проходит сужение полости перемешивания, куда входит пленка газа из кольцевой щели 3. Газ поступает через трубку 4 и дросселирующее отверстие 5 в коллектор 2, откуда поступает в кольцевую щель 3, выходит из нее, подхватывается воздухом и перемешивается с ним. Затем смесь газа с воздухом поступает в расширяющуюся часть полости перемешивания 6, где тормозится с интенсивным вихреобразованием и полностью завершается перемешивание газа с воздухом. Далее смесь поступает в камеру сгорания и через отверстие 19 к электродам свечи. Происходит воспламенение горючей смеси от искры между электродами свечи, и начинается процесс устойчивого горения в камере сгорания. Продукты сгорания истекают через сопло 16, где разгоняются до сверхзвуковой скорости, что можно констатировать по “цепочке” скачков уплотнения на струе. При снижении давления воздуха и газа на входе в горелку происходит уменьшение скорости струи продуктов сгорания и может наступить дозвуковой режим истечения, при котором горелка работает также устойчиво. На фиг. 7 показан конструкция горелки, реализованная на практике. Основные параметры горелки: длина 140 мм (не включая свечу), диаметр 38 мм, давление воздуха на входе 0,65 МПа, давление пропан-бутана на входе 0,43 МПа, суммарный расход воздуха и пропана-бутана 10 г/с, расчетное соотношение компонентов топлива 1:15, рабочий диапазон соотношения компонентов топлива 1: 12 1:20, мощность струи продуктов сгорания на выходе из сопла 11 кВт, скорость истечения продуктов сгорания 1500 м/с, температура торможения струи 1000-1300oС. Разборка горелки после 60 часов работы показала, что на внутренней поверхности завихрительного кольца, оболочке камеры сгорания, сопловой крышке и соплового отверстия признаков эрозии и оплавления не обнаружено. Горелка изготовлена из нержавеющей стали 12Х18Н10Т, что придает ей эстетический вид и снижает требования по ее хранению и эксплуатации в агрессивных средах, а также повышает срок службы. Сверхзвуковая газовая струя, направленная на обрабатываемую твердую поверхность, плавит или растрескивает ее, в зависимости от материала, в тонком слое. Продукты разрушения вымываются сверхзвуковой струей с очень большой скоростью, обнажая неразрушенную поверхность. Таким образом идет удаление окалины и остатков формовочной смеси с отливок, очистка поверхности от отложений, разрушение твердых пород. Основной металл поверхности не разрушается, т. к. низкая температура торможения струи, не превышающая 1300oС, и высокая теплопроводность металла не позволяет нагреться ей выше температуры плавления. Горелки с низкой скоростью струи не позволяют получить такой технический результат. Происходит только растрескивание или оплавление поверхностного слоя, а вынос частиц породы из зоны разрушения затруднен. Поэтому горелки с низкой скоростью струи газов, при прочих равных условиях, обладают меньшей производительностью при разрушении пород, удалении окалины. С точки зрения класса работ, проводимых предлагаемой горелкой, ее эффективность можно оценить по мощности струи, определяемой по кинетической энергии струи газов по известной формуле:

где массовый расход газовоздушной смеси через горелку, кг/с;

V скорость истечения продуктов сгорания через сопло, м/с. Очевидно, что отношение мощности предлагаемой газовоздушной горелки к мощности существующего аналога газовоздушной горелки при равных массовых расходах газовоздушной смеси через горелку и дает критерий эффективности предлагаемой горелки по сравнению с существующими. Он определяется по следующей формуле:

где Vn, VA скорость истечения продуктов сгорания из сопла предлагаемой горелки и аналога соответственно. Сравнение проведем с горелкой, показанной на фиг. 7, и аналогами: камерно-вихревой горелкой (VA=250.350 м/с) и с высокоскоростной горелкой без предварительного смешения (VA=100.900 м/с). В результате получим, что предлагаемая горелка эффективнее камерно-вихревой = 18…36 и высокоскоростной = 2,8…225.

Предлагаемая горелка обладает высокой эффективностью, проста по конструкции, имеет большой ресурс работы, надежна, проста и безопасна в эксплуатации, имеет низкую стоимость, продукты сгорания экологически чистые. Промышленная применимость заявляемой горелки:

для снятия окалины и остатков формовочной смеси с отливок в черной металлургии;

для очистки поверхностей от отложений в химической промышленности;

для очистки подводной части судов от органических отложений и отслужившего слоя краски в судоремонтной отрасли;

для разрушения горных пород типа известняк, гранит, песчаник в горнодобывающей промышленности;

для разрушения бетона, асфальта и кирпича в строительстве;

для очистки аэродромов, дорог и тротуаров от льда и снега в авиации и коммунальном хозяйстве;

для нанесения покрытий (при условии доработки горелки и известных устройств) из металлов с температурой плавления менее 1100oС и из полимерных материалов;

для получения металлических порошков из металлов с температурой плавления менее 1100oС, при условии совершенствования конструкции горелки и создания дополнительных устройств.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Газовоздушная горелка со сверхзвуковой струей, содержащая головку с кольцевым коллектором горючего газа, сообщающимся дросселирующим отверстием с магистралью подвода горючего газа и форсункой горючего газа, воздушный коллектор, сообщающийся с магистралью подвода воздуха, камеру сгорания с завихрителем в цилиндрическом корпусе, скрепленным одним концом с головкой, и сопловую крышку, закрепленную на другом конце цилиндрического корпуса, при этом форсунка горючего газа с одной стороны сообщена с коллектором горючего газа, а с другой с полостью перемешивания горючего газа и воздуха, образованной торцевой поверхностью головки и поверхностью завихрителя, отличающаяся тем, что головка выполнена со сквозным отверстием, в котором установлена свеча зажигания, форсунка горючего газа выполнена в виде кольцевой щели, завихритель выполнен в виде кольца с косыми пазами, равномерно расположенными по окружности по его боковой поверхности, зафиксированного в радиальном и осевом направлениях в цилиндрическом корпусе, воздушный коллектор выполнен в сопловой крышке и сообщен с магистралью подвода воздуха дросселирующим отверстием, камера сгорания снабжена оболочкой, между наружной поверхностью цилиндрического корпуса образован охлаждающий тракт, в котором размещены проставки, сообщающийся с одной стороны косыми пазами завихрителя с полостью перемешивания горючего газа и воздуха, а с другой стороны с воздушным коллектором, при этом оболочка камеры сгорания одним концом жестко закреплена на сопловой крышке, а другим концом закреплена на завихрителе с возможностью осевого перемещения относительно него. 2. Горелка по п. 1, отличающаяся тем, что оболочка камеры сгорания установлена на завихрителе с зазором между цилиндрической поверхностью кольца и внутренней поверхностью оболочки, при этом на оболочке или кольце выполнен ряд равномерно расположенных по окружности каналов для прохода воздуха из охлаждающего тракта. 3. Горелка по п. 1, отличающаяся тем, что полость перемешивания горючего газа и воздуха выполнена расширяющейся по направлению к продольной оси завихрителя, а от косых пазов до зоны выхода кольцевой щели выполнена сужающейся. 4. Горелка по п. 1, отличающаяся тем, что сквозное отверстие в головке со стороны камеры сгорания выполнено диаметром 5-6 мм. 5. Горелка по п. 1, отличающаяся тем, что сопловая крышка выполнена в форме конуса, а сопловое отверстие расположено на боковой поверхности последнего. 6. Горелка по п. 1, отличающаяся тем, что максимальная площадь дросселирующих отверстий для горючего газа и воздуха выбрана из условия обеспечения минимальной разности давления на входе дросселирующих отверстий и давления в камере сгорания не менее 0,08 и 0,1 МПа соответственно. 7. Горелка по п. 1, отличающаяся тем, что головка, завихритель и оболочка закреплены соосно относительно друг друга. 8. Горелка по п. 1, отличающаяся тем, что ось дросселирующего отверстия для воздуха и ось сопла выполнены пересекающимися.www.freepatent.ru