Временное сопротивление и предел прочности это одно и тоже: Временное сопротивление и предел текучести стали. Предел прочности стали при сжатии и растяжении

alexxlab | 15.01.2023 | 0 | Разное

что это такое, что им называется и в чем он измеряется

Быстрый поиск

Определённая пороговая величина для конкретного материала, превышение которой приведёт к разрушению объекта под действием механического напряжения. Основные виды пределов прочности: статический, динамический, на сжатие и на растяжение. Например, предел прочности на растяжение — это граничное значение постоянного (статический предел) или переменного (динамический предел) механического напряжения, превышение которого разорвет (или неприемлемо деформирует) изделие. Единица измерения — Паскаль [Па], Н/мм ² = [МПа].

Что это значит

ПП – будем использовать это сокращение, а также можно говорить об официальном сочетании «временное сопротивление» – это максимальная механическая сила, которая может быть применена к объекту до начала его разрушения. В данном случае мы не говорим о химическом воздействии, но подразумеваем, что нагревание, неблагоприятные климатические условия, определенная среда могут либо улучшать свойства металла (а также дерева, пластмассы), либо ухудшать.

Ни один инженер не применяет при проектировании крайние значения, потому что необходимо оставить допустимую погрешность – на окружающие факторы, на длительность эксплуатации. Рассказали, что называется пределом прочности, теперь перейдем к особенностям определения.

Интересные факты

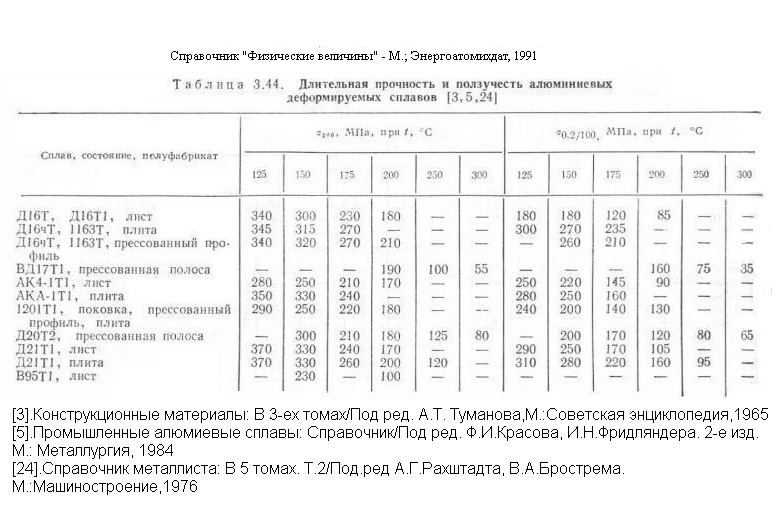

- Сплавы из титана, удельный вес которых превышает алюминиевые примерно на 70 %, прочнее их в 4 раза, поэтому, по удельной прочности сплавы, содержащие титан, выгоднее использовать для самолетостроения.

- Многие алюминиевые сплавы превышают удельную прочность сталей, содержащих углерод. Сплавы из алюминия имеют высокую пластичность, коррозийную стойкость, прекрасно обрабатываются давлением и резанием.

- У пластмасс удельная прочность выше, чем у металлов. Но из-за недостаточной жесткости, механической прочности, старения, повышенной хрупкости и малой термостойкости ограничены в применении слоистые пластики, текстолиты и гетинаксы, особенно в крупногабаритных конструкциях.

- Установлено, что по выносливости к коррозии и удельной прочности, металлы черные, цветные и многие их сплавы уступают стеклопластикам.

Механические свойства металлов являются важнейшим фактором использования их в практических нуждах. Проектируя какую-то конструкцию, деталь или машину и подбирая материал, обязательно рассматривают все механические свойства, которыми он обладает.

Как производится испытание

Изначально особенных мероприятий не было. Люди брали предмет, использовали его, а как только он ломался, анализировали поломку и снижали нагрузку на аналогичное изделие. Теперь процедура гораздо сложнее, однако, до настоящего времени самый объективный способ узнать ПП – эмпирический путь, то есть опыты и эксперименты.

Все проверки проходят в специальных условиях с большим количеством точной техники, которая фиксирует состояние, характеристики подопытного материала. Обычно он закреплен и испытывает различные воздействия – растяжение, сжатие. Их оказывают инструменты с высокой точностью – отмечается каждая тысячная ньютона из прикладываемой силы. Одновременно с этим фиксируется каждая деформация, когда она происходит. Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Еще один метод не лабораторный, а вычислительный. Но обычно математический анализ используется вместе с испытаниями.

Определение термина

Образец растягивается на испытательной машине. При этом сначала он удлиняется в размере, а поперечное сечение становится уже, а затем образуется шейка – место, где самый тонкий диаметр, именно здесь заготовка разорвется. Это актуально для вязких сплавов, в то время как хрупкие, к ним относится чугун и твердая сталь, растягиваются совсем незначительно без образования шейки. Подробности посмотрим на видео:

Предел прочности на растяжение стали

Стальные конструкции давно заменили прочие материалы, так как они обладают отличными эксплуатационными характеристиками – долговечностью, надежностью и безопасностью. В зависимости от применяемой технологии, он подразделяется на марки. От самой обычной с ПП в 300 Мпа, до наиболее твердой с высоким содержанием углерода – 900 Мпа. Это зависит от двух показателей:

- От способов термообработки – отжиг, закалка, криообработка.

- Какие примеси содержатся в составе. Одни считаются вредными, от них избавляются для чистоты сплава, а вторые добавляют для укрепления.

Пути повышения прочности металла

Существует несколько способов повышения прочности металлов и сплавов:

- Создание сплавов и металлов, имеющих бездефектную структуру. Имеются разработки по изготовлению нитевидных кристаллов (усов) в несколько десятков раз превышающих прочность обыкновенных металлов.

- Получение объемного и поверхностного наклепа искусственным путем. При обработке металла давлением (ковка, волочение, прокатка, прессование) образуется объемный наклеп, а накатка и дробеструйная обработка дает поверхностный наклеп.

- Создание легированного металла, используя элементы из таблицы Менделеева.

- Очищение металла, от имеющихся в нем примесей. В результате этого улучшаются его механические свойства, распространение трещин значительно уменьшается.

- Устранение с поверхности деталей шероховатости.

Усталость стали

Обозначается буквой R. Это аналогичный параметр, то есть он определяет, какая сила может воздействовать на элемент, но не в единичном случае, а в цикле. То есть на подопытный эталон циклично, раз за разом действуют определенные давления. Среднее количество повторений – 10 в седьмой степени. Именно столько раз металл должен без деформирования и потери своих характеристик выдержать воздействие.

Если проводить эмпирические испытания, то потребуется множество времени – нужно проверить все значения векторной величины, прикладывая ее по множеству циклов. Поэтому обычно коэффициент рассчитывается математически.

Предел пропорциональности

Это показатель, определяющий длительность оказываемых нагрузок к деформации тела. При этом численные характеристики должны изменяться в разный степени по закону Гука. Простыми словами: чем больше оказывается сжатие (растяжение), тем сильнее деформируется образчик.

Параметр каждого из них находится между абсолютной и классической упругостью. То есть если изменения обратимы, после того как сила перестала действовать (форма прежняя – пример, сжимание пружины), то такие качества нельзя называть пропорциональными.

То есть если изменения обратимы, после того как сила перестала действовать (форма прежняя – пример, сжимание пружины), то такие качества нельзя называть пропорциональными.

Как определяют свойства металлов

Проверяют не только то, что называют пределом прочности, но и остальные характеристики стали, например, твердость. Испытания проводят следующим образом: в образец вдавливают шарик или конус из алмаза – наиболее прочной породы. Чем крепче материал, тем меньше след остается. Более глубокие, с широким диаметром отпечатки остаются на мягких сплавах. Еще один опыт – на удар. Воздействие оказывается только после заранее сделанного надреза на заготовке. То есть разрушение проверяется для наиболее уязвимого участка.

Механические свойства

Различают 5 характеристик:

- Пластичность – это возможность деформироваться, менять форму, но сохранять внутреннюю структуру.

- Твердость – готовность встретиться с более твердым материалом и не получить значительных ущербов.

- Ударная вязкость – способность сопротивляться ударам.

- Усталость – длительность сохранения качеств под воздействием цикличных нагрузок.

- Предел прочности стали при растяжении и на разрыв – это временное сопротивление внешним силам, напряжение, возникающее внутри.

Виды деформации

Деформация – это видоизменение конфигурации твердого тела под воздействием прилагаемых к нему нагрузок (внешних сил). Деформации, после которых материал возвращается в прежнюю форму и сохраняет первоначальные размеры, считают упругими, в противном случае (форма изменилась, материал удлинился) – пластическими или остаточными. Существует несколько видов деформации:

- Сжатие. Уменьшается объем тела в результате действия на него сдавливающих сил. Такую деформацию испытывают фундаменты котлов и машин.

- Растяжение. Увеличивается длина тела, когда к его концам прилагаются силы, направление которых совпадает с его осью. Растяжению подвергаются тросы, приводные ремни.

- Сдвиг или срез. В этом случае силы направлены навстречу друг другу и при определенных условиях наступает срез. Примером служат заклепки и болты стяжки.

- Кручение. Пара сил, противоположно направленных, действует на закрепленное одним концом тело (валы двигателей и станков).

- Изгиб. Изменение кривизны тела при воздействии внешних сил. Такое действие характерно для балок, стрел подъемных кранов, железнодорожных рельсов.

Классы и их обозначения

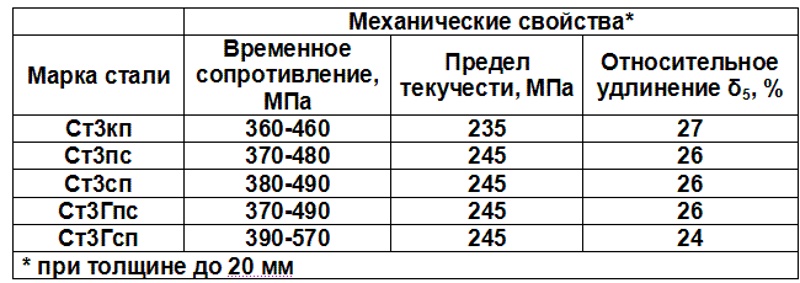

Все категории записаны в нормативных документах – ГОСТах, по ним все российские предприниматели изготавливают любой металлопрокат и прочие металлические изделия. Вот соответствие обозначения и параметра в таблице:

| Класс | Временное сопротивление, Н/мм2 |

| 265 | 430 |

| 295 | 430 |

| 315 | 450 |

| 325 | 450 |

| 345 | 490 |

| 355 | 490 |

| 375 | 510 |

| 390 | 510 |

| 440 | 590 |

Видим, что для некоторых классов остаются одинаковыми показатели ПП, это объясняется тем, что при равных значениях у них может различаться текучесть или относительное удлинение. В зависимости от этого возможна различная максимальная толщина металлопроката.

В зависимости от этого возможна различная максимальная толщина металлопроката.

Показатели прочности и пластичности материала

Прочность — это способность материала сопротивляться пластической деформации.

Показатели прочности:

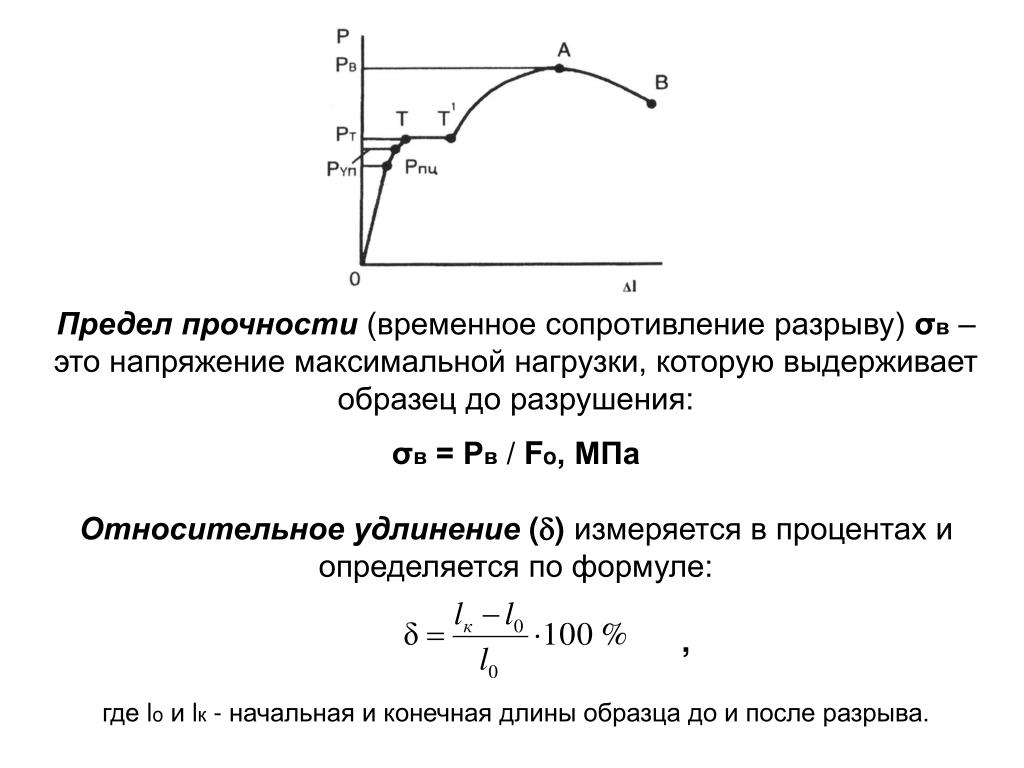

1. Предел пропорциональности — это напряжение, ниже которого соблюдается прямая пропорциональная зависимость между напряжением и относительной деформацией:

,

где Рпц — нагрузка при пределе пропорциональности.

2. Предел упругости s0,05 — это условное напряжение, при котором остаточная деформация составляет 0,05% расчетной длины. Ввиду малости величины остаточной деформации на пределе упругости его иногда принимают равным пределу пропорциональности.

3. Предел текучести физический — это наименьшее напряжение при котором образец деформируется без увеличения растягивающей нагрузки:

,

Если на кривой деформации отсутствует четко выраженная площадка текучести (рис. 7, а), то определяют предел текучести условный.

7, а), то определяют предел текучести условный.

4. Условный предел текучести s0,2 — это напряжение, при котором остаточное удлинение достигает 0,2% длины участка образца на его рабочей части, удлинение которого принимается в расчет при определении указанной характеристики:

,

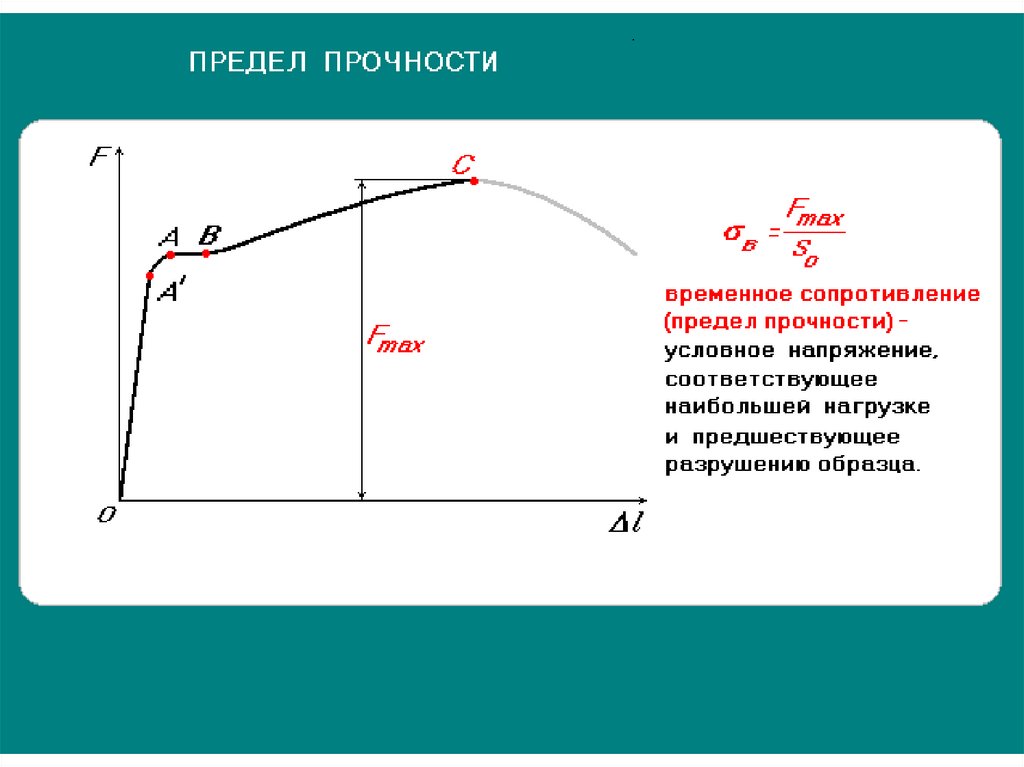

5. Сопротивление значительным пластическим деформациям (для пластичных материалов) характеризуется пределом прочности.

Предел прочности (временное сопротивление) sВ — это условное напряжение, соответствующее наибольшей нагрузке РМАХ, предшествовавшей разрыву образца:

.

Пластичность — это способность материала проявлять, не разрушаясь, остаточную деформацию.

Показатели пластичности:

1. Относительное удлинение после разрыва d — это отношение приращения расчетной длины образца (lK – l0) после разрушения (рис.

к начальной расчетной длине l0, выраженное в процентах:Для определения длины расчетной части lK после разрыва части образца плотно прикладывают друг к другу (рис.

Относительное сужение y — это отношение абсолютного уменьшения площади поперечного сечения в шейке образца (F0 – FK) к начальной площади сечения F0 выраженное в процентах:

где F0 и FK — площади поперечного сечения образца до и после испытания соответственно.

Способы определения твердости материалов.

Твердость — способность материала сопротивляться упругой и пластической деформации при внедрении в него более твердого тела (индентора).

Определение твердости по методу Роквелла

При измерении твердости по Роквеллу индентор — алмазный конус с углом при вершине 120° (ГОСТ 9013-59) и радиусом закругления 0,2 мм или стальной шарик диаметром 1,5875 мм (1/16 дюйма) — вдавливается в образец под действием двух последовательно прилагаемых нагрузок: предварительной Р0 и общей Р = Р0 + Р1, где Р1 — основная нагрузка.

Схема измерения твердости по Роквеллу

Сначала индентор вдавливается в поверхность образца под предварительной нагрузкой Р0 = 100 Н, которая не снимается до конца испытания, что позволяет повысить точность испытаний, т. к. исключает влияние вибраций и тонкого поверхностного слоя. Под нагрузкой Р0 индентор погружается в образец на глубину h0. Затем на образец подается полная нагрузка Р = Р0 + Р1, глубина вдавливания увеличивается. Последняя после снятия основной нагрузки Р1 (на индентор вновь действует только предварительная нагрузка Р0) определяет число твердости по Роквеллу (HR). Чем больше глубина вдавливания h, тем меньше число твердости HR.

к. исключает влияние вибраций и тонкого поверхностного слоя. Под нагрузкой Р0 индентор погружается в образец на глубину h0. Затем на образец подается полная нагрузка Р = Р0 + Р1, глубина вдавливания увеличивается. Последняя после снятия основной нагрузки Р1 (на индентор вновь действует только предварительная нагрузка Р0) определяет число твердости по Роквеллу (HR). Чем больше глубина вдавливания h, тем меньше число твердости HR.

Твердомер Роквелла автоматически показывает значения числа твердости в условных единицах по одной из трех шкал — А, В и С и соответственно они обозначаются как HRA, HRB и HRC. Выбор шкалы производится по предварительно известной твердости материала по Бринеллю из табл.3. Если сведений о твердости материала образца нет, то после ориентировочных замеров необходимо обратиться к табл.5 и затем произвести окончательные замеры твердости.

Таблица 3

| Примерная твердость по Бринеллю | Шкала Роквелла | Тип индентора | Общая нагрузка | Допускаемые величины твердости по шкале |

| Н | кгс | |||

| Менее 228 | Шкала В (красная) | стальной шарик | 25-100 | |

| 229-682 | Шкала С (черная) | алмазный конус | 22-68 | |

| 363-720 | Шкала А (черная) | алмазный конус | 70-85 |

Существенное значение имеет толщина испытуемого образца. После замера твердости на обратной стороне образца не должно быть следов отпечатка.

После замера твердости на обратной стороне образца не должно быть следов отпечатка.

Во всех случаях измерений значение предварительной нагрузки постоянно и равно Р0 = 100 Н.

Число твердости выражается формулами:

, (3)

, (4)

где (0,002 — цена деления шкалы индикатора твердомера Роквелла).

Таким образом, единица твердости по Роквеллу безразмерная величина, соответствующая осевому перемещению индентора на 0,002 мм.

Существует несколько типов приборов для измерения твердости по Роквеллу, но принципиальные схемы их работы аналогичны.

Определение твердости по методу Виккерса

При стандартном измерении твердости по Виккерсу (ГОСТ 2999-75) в поверхность образца вдавливается алмазный индентор в форме четырехгранной пирамиды с углом при вершине a»136°. После удаления нагрузки P (10¸1000 Н), действовавшей определенное время (10-15 с), измеряют диагональ отпечатка d, оставшегося на поверхности образца.

Число твердости HV определяют по формуле:

(5)

где Р — нагрузка в кгс, d — длина диагонали отпечатка в мм.

Число твердости записывается без единиц измерения, например 230 HV. Если число твердости выражают в МПа, то после него указывают единицу измерения, например HV = 3200 МПа.

Относительно небольшие нагрузки и малая глубина вдавливания индентора обуславливают необходимость более тщательной подготовки поверхности, чем при измерении твердости по Бринеллю. Образцы, как правило, полируют, с поверхности снимается наклеп.

Измерения осуществляют на приборах марки ТП. Прибор смонтирован на станине 1. Образец помещают на опорный столик 5. Нагрузка прилагается к индентору 6 через установленный на призмах рычаг. Рычаг с подвеской 14 без сменных грузов 15 обеспечивает минимальную нагрузку 50 Н.

Схема прибора ТП для определения твердости по Виккерсу:

1 — станина; 2 — педаль грузового привода; 3 — маховичок; 4 — винт подъемный; 5 — столик опорный; 6 — индентор; 7 — рукоятка; 8 — шпин-дель; 9 — шпиндель промежуточный; 10 — микроскоп измерительный; 11 — призма; 12 — рычаг; 13 — штырь; 14 — подвеска; 15 — грузы сменные; 16 — шпиндель пустотелый; 17 — ры-чаг ломанный; 18 — винт регулиро-вочный; 19 — амортизатор масляный; 20 — груз; 21 и 22 — рычаги; 23 — руко-ятка.

После установки образца на столик 5 совмещают перекрестие окуляра микроскопа 10 с тем местом на образце, твердость которого необходимо измерить. Наводят на резкость, устанавливают индентор над образцом, включают механизм грузового привода. Пока образец находится под нагрузкой, горит сигнальная лампочка, расположенная в верхней части передней панели твердомера.

После снятия нагрузки поворотную головку переводят в такое положение, чтобы полученный отпечаток вновь был виден в микроскоп. Затем с помощью барабанчика окуляр-микрометра замеряют длину диагонали отпечатка.

Физический смысл числа твердости по Виккерсу аналогичен НВ, величина HV тоже является усредненным условным напряжением в зоне контакта индентор — образец и характеризует обычно сопротивление материала значительной пластической деформации.

Числа HV и НВ близки по абсолютной величине только до 400-450 НV. Выше этих значений метод Бринелля дает искаженные результаты из-за остаточной деформации стального шарика. Алмазная же пирамида в методе Виккерса позволяет определять твердость практически любых металлических материалов. Еще более важное достоинство этого метода — геометрическое подобие отпечатков при любых нагрузках, поэтому возможно строгое количественное сопоставление чисел твердости НV любых материалов, испытанных при различных нагрузках.

Алмазная же пирамида в методе Виккерса позволяет определять твердость практически любых металлических материалов. Еще более важное достоинство этого метода — геометрическое подобие отпечатков при любых нагрузках, поэтому возможно строгое количественное сопоставление чисел твердости НV любых материалов, испытанных при различных нагрузках.

Хрупкое и вязкое разрушение материала.

При хрупком разрушении макропластическая деформация отсутствует. В металле возникает только упругая деформация. Разрушение происходит путем отрыва или скола, когда плоскость разрушения перпендикулярна действующим напряжениям. Разрушение начинается от дефекта (микротрещины), вблизи которого концентрируются напряжения, превосходящие теоретическую прочность металла.

При вязком разрушении металл претерпевает значительную пластическую деформацию. У пластичных материалов, благодаря релаксации напряжений, их концентрация вблизи несплошностей оказывается недостаточной и развитие трещин скола (т. е. хрупких) не происходит. Вязкое разрушение происходит путем сдвига.

е. хрупких) не происходит. Вязкое разрушение происходит путем сдвига.

Формула для механического напряжения

R с индексом «у» – обозначение данного параметра в физике. Рассчитывается как ПП (в записи – R) поделенное на плотность – d. То есть этот расчет имеет практическую ценность и учитывает теоретические знания о свойствах стали для применения в жизни. Инженеры могут сказать, как меняется временное сопротивление в зависимости от массы, объема изделия. Логично, что чем тоньше лист, тем легче его деформировать.

Формула выглядит так:

Ry = R/d

Здесь будет логичным объяснить, в чем измеряется удельный предел прочности. В Н/мм2 – это вытекает из предложенного алгоритма вычисления.

Удельная прочность

Удельная прочность материала (формула ниже) характеризуется отношением предела прочности к плотности металла. Эта величина показывает прочность конструкции при данной его массе. Наибольшую важность она представляет для таких отраслей, как авиастроение, ракетостроение и производство космических аппаратов.

По величине удельной прочности сплавы из титана самые прочные из всех применяемых технических материалов. Титановые сплавы вдвое превышают удельную прочность металлов, относящихся к легированным сталям. Они не поддаются коррозии на воздухе, в кислотной и щелочной среде, не боятся морской воды и обладают хорошей теплоустойчивостью. При высоких температурах их прочность выше, чем у сплавов с магнием и алюминием. Благодаря этим свойствам их применение, как конструкционного материала, все время увеличивается и находит широкое использование в машиностроении. Недостаток титановых сплавов заключается в их низкой обрабатываемости резанием. Это связано с физическими и химическими свойствами материала и особой структурой сплавов.

Выше приведена таблица удельной прочности металлов.

Использование свойств металлов

Два важных показателя – пластичность и ПП – взаимосвязаны. Материалы с большим первым параметром намного медленнее разрушаются. Они хорошо меняют свою форму, подвергаются различным видам металлообработке, в том числе объемной штамповке – поэтому из листов делают элементы кузова автомобиля. При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

При малой пластичности сплавы называют хрупкими. Они могут быть очень твердыми, но при этом плохо тянуться, изгибаться и деформироваться, например, титан.

Сопротивление

Есть два типа:

- Нормативное – прописано для каждого типа стали в ГОСТах.

- Расчетное – получается после вычислений в конкретном проекте.

Первый вариант скорее теоретический, для практических задач используется второй.

Нормативное и расчетное сопротивление металла

Одним из основных параметров, которые характеризуют сопротивление металлов воздействиям силы, является нормативное сопротивление. Оно устанавливается по нормам проектирования. Расчетное сопротивление получается в результате деления нормативного на соответствующий коэффициент надежности по данному материалу. В некоторых случаях учитывают еще и коэффициент условий работы конструкций. В вычислениях, имеющих практическое значение, в основном используют расчетное сопротивление металла.

Пути увеличения прочностных характеристик

Есть несколько способов это сделать, два основных:

- добавка примесей;

- термообработка, например, закал.

Иногда они используются вместе.

Общие сведения о сталях

Все они обладают химическими свойствами и механическими. Ниже подробнее поговорим о вариантах увеличения прочности, но для начала представим схему, на которой представлены все разновидности:

Также посмотрим более подробное видео:

Углерод

Чем больше углеродность вещества, тем выше твердость и меньше пластичность. Но в составе не должно быть более 1% химического компонента, так как большее количество приводит к обратному эффекту.

Марганец

Очень полезная добавка, но при массовой доле не более двух процентов. Обычно Mn добавляют для улучшения качеств обрабатываемости. Материал становится более подвержен ковке и свариванию. Это объясняется вытеснением кислорода и серы.

Кремний

Эффективно повышает прочностные характеристики, при этом не затрагивая пластичность. Максимальное содержание – 0,6%, иногда достаточно и 0,1%. Хорошо сочетается с другими примесями, в совокупности можно увеличить устойчивость к коррозии.

Азот и кислород

Если они попадают в сплав, но ухудшают его характеристики, при изготовлении от них пытаются избавиться.

Легирующие добавки

Также можно встретить следующие примеси:

- Хром – увеличивает твёрдость.

- Молибден – защищает от ржавчины.

- Ванадий – для упругости.

- Никель – хорошо влияет на прокаливаемость, но может привести к хрупкости.

Эти и другие химические вещества должны применяться в строгих пропорциях в соответствии с формулами. В статье мы рассказали про предел прочности металла (кратковременное сопротивление) – что это, и как с ним работать. Также дали несколько таблиц, которым можно пользоваться при работе. В качестве завершения давайте посмотрим видеоролик:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам;; 8 (800) 707-53-38. Они ответят на все ваши вопросы.

Самые прочные металлы в мире

К высокопрочным металлам можно отнести следующие:

Титан находит применение в медицине, военной промышленности, кораблестроении, авиации.

- Уран. Самый известный и прочный металл в мире, является слабым радиоактивным материалом. Встречается в природе в чистом виде и в соединениях. Он относится к тяжелым металлам, гибкий, ковкий и относительно пластичный. Широко используется в производственных сферах.

- Вольфрам. Расчет прочности металла показывает, что это самый прочный и тугоплавкий металл, не поддающийся химическому воздействию. Хорошо куется, его можно вытянуть в тонкую нить. Используется для нити накаливания.

- Рений. Тугоплавкий, имеет высокую плотность и твердость. Очень прочный, не подвержен перепадам температуры. Находит применение в электронике и технике.

- Осмий. Твердый металл, тугоплавкий, стойкий к механическим повреждениям и агрессивным средам. Применяют в медицине, используют для ракетной техники, электронной аппаратуры.

- Иридий. В природе в свободном виде встречается редко, чаще – в соединениях с осмием. Механической обработке поддается плохо, имеет высокую стойкость к химическим веществам и прочность.

Сплавы с металлом: титаном, хромом, вольфрамом, используют для изготовления ювелирных изделий.

Сплавы с металлом: титаном, хромом, вольфрамом, используют для изготовления ювелирных изделий. - Бериллий. Высокотоксичный металл с относительной плотностью, имеющий светло-серый цвет. Находит применение в черной металлургии, атомной энергетике, лазерной и аэрокосмической технике. Имеет высокую твердость и используется для легирования сплавов.

- Хром. Очень твердый металл с высокой прочностью, бело-голубого цвета, обладает стойкостью к щелочам и кислотам. Прочность металла и сплавов позволяют их использовать для изготовления медицинского и химического оборудования, а также для металлорежущих инструментов.

- Тантал. Металл серебристого цвета, имеет высокую твердость, прочность, обладает тугоплавкостью и стойкостью к коррозии, пластичен, легко обрабатывается. Находит применение при создании ядерных реакторов, в металлургии и химической промышленности.

- Рутений. Принадлежит к металлам платиновой группы. Обладает высокой прочностью, твердостью, тугоплавкостью, химической стойкостью.

Из него изготовляют контакты, электроды, острые наконечники.

Из него изготовляют контакты, электроды, острые наконечники.

Понимание трех типов прочности на растяжение

Прочность на растяжение является одним из наиболее фундаментальных свойств любого строительного материала. Это механическое свойство часто используется для оценки пригодности материалов в различных технических приложениях. Значения прочности на растяжение часто вводятся в различные формулы, расчеты и компьютерное программное обеспечение, чтобы помочь предсказать поведение элементов конструкции при различных типах нагрузки. Из-за своей важности это свойство часто четко указывается в документах со спецификациями материалов.

Реклама

Испытание материала на растяжение

Одним из наиболее популярных методов определения предела прочности материала на растяжение является испытание на растяжение (также известное как испытание на растяжение). Во время этой процедуры цилиндрический образец для испытаний загружается в машину, которая захватывает его с одного конца и прикладывает осевое растягивающее усилие к другому. Затем машина медленно и непрерывно растягивает образец со стандартной скоростью до разрушения. Противодействующую силу в испытательном образце из-за приложенного растяжения записывают и наносят на график в зависимости от приложенного удлинения.

Затем машина медленно и непрерывно растягивает образец со стандартной скоростью до разрушения. Противодействующую силу в испытательном образце из-за приложенного растяжения записывают и наносят на график в зависимости от приложенного удлинения.

Полученный график зависимости усилия от удлинения (или график напряжения-деформации) для стального образца показывает три отдельных области, которые представляют три разных типа прочности на растяжение: предел текучести, предел прочности и прочность на излом. В этой статье мы подробно обсудим эти три параметра прочности на растяжение, чтобы дать представление о том, как они применяются в инженерных приложениях.

Реклама

Прочность на растяжение #1: предел текучести

Предел текучести определяется как максимальное напряжение, которое материал может выдержать без остаточной деформации. (Напряжение обсуждается более подробно в статье «Почему понимание коэффициента концентрации напряжения (Kt) важно при оценке коррозии в металлических конструкциях». ) Значение предела текучести можно наблюдать как конечную точку линейной части напряжения. график деформации.

) Значение предела текучести можно наблюдать как конечную точку линейной части напряжения. график деформации.

При удлинении образца на начальных стадиях испытания начальный наклон графика напряжения-деформации является линейным, т. е. напряжение в материале прямо пропорционально приложенной деформации. Эта первая фаза называется областью линейной упругости, потому что материал все еще подчиняется закону Гука. В этот момент говорят, что материал ведет себя упруго. Следовательно, если испытательная нагрузка будет снята, ожидается, что образец вернется к своей первоначальной форме и длине.

По мере того, как машина продолжает удлинять испытуемый образец, достигается точка, в которой металл растягивается за пределы своей способности вернуться к своей первоначальной длине. Другими словами, говорят, что материал поддался, а величина напряжения в этой точке называется пределом текучести.

Прочность на растяжение #2: Предел прочности

Предел прочности при растяжении (UTS), или просто предел прочности, определяется как максимальное напряжение, которое материал может выдержать до разрушения. После текучести материала он попадает в пластическую область. На этом этапе материал растягивается до точки, при которой он необратимо деформируется, т. Е. Образец для испытаний не вернется к своей первоначальной форме и длине при снятии нагрузки. Хорошая аналогия — перетянутая пружина.

После текучести материала он попадает в пластическую область. На этом этапе материал растягивается до точки, при которой он необратимо деформируется, т. Е. Образец для испытаний не вернется к своей первоначальной форме и длине при снятии нагрузки. Хорошая аналогия — перетянутая пружина.

Реклама

В пластической области противодействующая сила продолжает увеличиваться по мере того, как испытуемый сопротивляется растяжению нелинейным образом. Это кажущееся упрочнение материала происходит из-за явления, известного как деформационное упрочнение (также известное как деформационное упрочнение). Во время деформационного упрочнения кристаллическая структура в микроструктуре материала подвергается постоянной дислокации и перестройке. (Узнайте больше о кристаллической структуре в книге «Кристаллическая структура металлов».)

В результате деформация образца упрочняется до максимальной точки, после чего сила сопротивления или пятно уменьшается. Величина этого максимального напряжения называется пределом прочности при растяжении.

Предел прочности при растяжении является важным параметром при проектировании и анализе многих инженерных зданий и мостов. У большинства пластичных материалов предел прочности обычно примерно в 1,5–2,0 раза выше заявленного предела текучести.

Прочность на растяжение №3: Прочность на излом

Прочность на излом, также известная как прочность на разрыв, представляет собой значение напряжения в точке разрыва. В испытании на растяжение это значение напряжения, при котором испытуемый образец разделяется на две отдельные части.

В пластичных материалах, таких как сталь, после достижения предела прочности значение противодействующей силы в материале постепенно падает при продолжении удлинения. Это падение сопротивления связано с образованием шейки у испытуемого незадолго до перелома.

Во время образования шейки в металле происходит заметное уменьшение локальной площади поперечного сечения, что придает ему форму «V» или «шейка». Вся дальнейшая пластическая деформация в результате непрерывного удлинения теперь происходит на шейке. Шея в конечном итоге становится местом перелома, когда к испытуемому прикладывается достаточное напряжение.

Вся дальнейшая пластическая деформация в результате непрерывного удлинения теперь происходит на шейке. Шея в конечном итоге становится местом перелома, когда к испытуемому прикладывается достаточное напряжение.

Пластичное и хрупкое поведение

График напряжения-деформации и различные типы прочности на растяжение, определенные в этой статье, относились к пластичным материалам. Это было сделано преднамеренно, потому что пластичные материалы лучше всего иллюстрируют различие между пределом текучести, пределом прочности и сопротивлением разрушению.

Хрупкие материалы, такие как чугун, каменная кладка и стекло, ведут себя несколько иначе. Хрупкое разрушение хрупких материалов происходит относительно внезапно, т. е. обычно не наблюдается заметного изменения поперечного сечения или скорости удлинения до разрушения.

Большинство хрупких материалов не имеют четко определенного предела текучести и не упрочняются при деформации. Следовательно, их предел прочности и сопротивление разрушению одинаковы. График напряжения-деформации для хрупких материалов в основном линейный. Как также видно на графике, хрупкие материалы не проявляют свойств пластической деформации и разрушаются, в то время как материал в основном эластичный.

График напряжения-деформации для хрупких материалов в основном линейный. Как также видно на графике, хрупкие материалы не проявляют свойств пластической деформации и разрушаются, в то время как материал в основном эластичный.

Еще одна характеристика хрупких материалов, которая отличает их от пластичных, заключается в том, что площадь поперечного сечения при разрушении практически не уменьшается. Другими словами, шейка не образуется. Как следствие, две сломанные части можно собрать заново, чтобы получить ту же форму, что и исходный компонент. (Понравилась эта статья? Возможно, вы захотите прочитать «Как начать карьеру в качестве материаловеда».)

Заключение

Предел текучести, предел прочности и сопротивление разрушению материалов являются важными инженерными свойствами, которые помогают определить, как будут работать компоненты. при воздействии различных приложенных нагрузок. Значение этих сил зависит от нескольких факторов, включая тип материала, температуру, молекулярную структуру и химический состав.

Предел текучести, предел прочности и прочность на излом легко определяются на графиках напряжения-деформации пластичных материалов. С другой стороны, хрупкие материалы проявляют только прочность на излом. Различие между этими двумя типами поведения имеет решающее значение в инженерных приложениях, где пластичность и хрупкость материалов могут иметь большое влияние на процесс проектирования и анализа.

Реклама

Связанные термины

- Кривая растяжения

- Удлинение при растяжении

- Предельная прочность на растяжение

- Предел текучести

- Хрупкое разрушение

- Прочность на разрыв

- Упругая деформация

- Напряжение растяжения

- Прочность на растяжение

- Тугоплавкие металлы

Поделиться этой статьей

Прочность на растяжение и предел текучести стали

← Вернуться в Центр знаний

Опубликовано Среда, 25 ноября 2020 г.

Прочность на растяжение и предел текучести стали

В чем разница между пределом текучести и пределом текучести?

Важно знать предел текучести и предел прочности при растяжении, поскольку каждый из них влияет на производство и использование стали (и многих других материалов, но мы сосредоточимся на стали). Итак, в чем разница между пределом текучести и пределом прочности? Самая большая разница в том, что предел прочности при растяжении катастрофичен, а предел текучести — это всего лишь остаточная деформация. Ниже мы более подробно остановимся на обоих из них, а также поговорим о том, что такое удлинение по отношению к прочности на растяжение.

Что такое предел прочности при растяжении?

Растяжимый по определению означает способность растягиваться или растягиваться. Прочность на растяжение – это сопротивление стали разрушению при растяжении. Он используется для указания точки, когда сталь переходит от упругой (временной) к пластической (постоянной) деформации. Обычно она измеряется в единицах силы на площадь поперечного сечения. Как только кусок стали вытягивается за пределы точки растягивающего напряжения, он распадается на части.

Обычно она измеряется в единицах силы на площадь поперечного сечения. Как только кусок стали вытягивается за пределы точки растягивающего напряжения, он распадается на части.

Прочность стали на растяжение покажет нам, какое напряжение растяжения сталь может выдержать, пока оно не приведет к разрушению двумя способами: вязкому или хрупкому разрушению.

Вязкое разрушение

— рассматривайте это как предварительную стадию разрушения, когда оно выталкивается за пределы предела текучести до остаточной деформации.Хрупкое разрушение – это заключительный этап, на котором проводится измерение предела прочности при растяжении.

По сути, предел прочности при растяжении измеряется максимальным напряжением, которое сталь может выдержать при растяжении или растяжении до разрыва.

Что такое предел текучести?

Предел текучести — это максимальное напряжение, которое можно приложить до того, как оно начнет постоянно менять форму.