Временное сопротивление и предел текучести стали: Временное сопротивление и предел текучести стали. Предел прочности стали при сжатии и растяжении

alexxlab | 17.01.2023 | 0 | Разное

характеристики и расшифовка, применение и свойства стали

- Стали

- Стандарты

Всего сталей

| Страна | Стандарт | Описание | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Евронормы | EN 10269:2013 | |||||||||||

| Евронормы | EN 10083-2:2006 | Стали для закаливания и отпуска. Основные технические условия поставки для нелегированных сталей | ||||||||||

| Евронормы | EN 10132-3:2000 | Сталь полосовая узкая холоднокатаная для термообработки. Стали для закалки и отпуска (улучшения) | ||||||||||

| Евронормы | EN 10250-2:2000 | Заготовки для свободной ковки стальные общего назначения. 2. Нелегированные качественные и специальные стали 2. Нелегированные качественные и специальные стали | ||||||||||

| Евронормы | EN 10277-5:2008 | Изделия из сталей со светлой поверхностью. Технические условия поставки. 5. Стали закаленные и отпущенные | ||||||||||

| Евронормы | EN 10297-1:2003 | Трубы стальные круглые бесшовные для машиностроительных и общетехнических целей. Технические условия поставки. 1. Трубы из нелегированных и легированных сталей | ||||||||||

Механические свойства стали C35E

Свойства по стандарту EN 10269:2013

| +N | ||||

| Диаметр, мм | Предел текучести Rp0,2, МПа, min | Временное сопротивление разрыву, МПа | Относительное удлинение, %, min | Работа энергии удара KV2 при температуре 20 °C, Дж, min |

| ≤ 60 | 300 | 500 – 650 | 20 | 27 |

| +QT | |||||

| Диаметр, мм | Предел текучести Rp0,2, МПа, min | Временное сопротивление разрыву, МПа | Относительное удлинение, %, min |

Относительное сужение, %, min |

Работа энергии удара KV2 при температуре 20 °C, Дж, min |

| ≤ 60 | 300 | 500 – 650 | 22 | 45 | 55 |

| > 60 ≤ 150 | 300 | 500 – 650 | 22 | 45 | 39 |

Минимальное значение предела текучести Rp0,2 при повышенных температурах, МПа

|

Условия термообработки |

Диаметр, мм | Температура | |||||||

| 50°C | 100°C | 150°C | 200°C | 250°C | 300°C | 350°C | 400°C | ||

| +N | ≤ 60 | 289 | 270 | 251 |

229 |

213 |

192 |

182 |

173 |

| +QT | ≤ 60 | 289 |

270 |

251 |

229 |

213 |

192 |

182 |

173 |

| +QT |

> 60 ≤ 150 |

287 |

264 |

242 |

220 |

203 |

186 |

167 |

147 |

Свойства по стандарту EN 10083-2:2006

|

+QT |

||||||

| Диаметр, мм |

Толщина, мм |

Предел текучести, R0,2, МПа, min |

Временное сопротивление разрыву, Rm, МПа |

Относительное удлинение, %, min |

Относительное сужение, %, min |

Энергия удара KV, Дж, min |

| до 16 | до 8 | 430 | 630 – 780 | 17 | 40 | - |

| 17 – 40 | 9 – 20 | 380 | 600 – 750 | 19 | 45 | 35 |

| 41 – 100 | 21 – 60 | 320 | 550 – 700 |

20 |

50 | 35 |

|

+N |

||||

| Диаметр, мм |

Толщина, мм |

Предел текучести, R0,2, МПа, min |

Временное сопротивление разрыву, Rm, МПа, min |

Относительное удлинение, %, min |

| до 16 | до 16 | 300 | 550 | 18 |

| 17 – 100 | 17 – 100 | 270 | 520 | 19 |

| 101 – 250 | 101 – 250 | 245 | 500 | 19 |

Свойства по стандарту EN 10132-3:2000

| +A +LC | +CR | ||||

| Предел текучести R0,2, МПа, max |

Предел прочности Rm,МПа, max |

Oтносительное удлинение после разрыва, %, min |

Твердость по Виккерсу, max |

Предел прочности Rm,МПа, max |

Твердость по Виккерсу, max |

| 430 | 540 | 19 | 170 | 930 | 275 |

Свойства по стандарту EN 10250-2:2000

| Толщина, мм | Предел текучести Rp0,2, МПа, min | Временное сопротивление разрыву Rm, МПа, min | Относительное удлинение Lo=5,65 √So, min, % | Энергия удара, min, Дж | ||

| Продольные образцы | Поперечные образцы |

Продольные образцы |

Поперечные образцы |

|||

| ≤ 100 | 270 |

520 |

19 | - | 30 |

– |

| > 100 ≤ 250 | 245 | 500 | 19 | 15 | 25 | 15 |

| > 250 ≤ 500 | 220 | 480 | 19 | 15 | 20 | 12 |

| > 500 ≤ 1000 | 210 | 470 | 18 | 14 | 17 | 12 |

Свойства по стандарту EN 10277-5:2008

| Толщина, мм | +C | ||

| Предел текучести, МПа, min | Временное сопротивление разрыву, МПа | Относительное удлинение, %, min | |

|

≥ 5 ≤ 10 |

510 | 650 – 1000 | 6 |

| > 10 ≤ 16 | 420 | 600 – 950 | 7 |

| > 16 ≤ 40 | 320 | 580 – 880 | 8 |

| > 40 ≤ 63 | 300 | 550 – 840 | 9 |

| > 63 | 270 | 520 – 800 | 9 |

| Толщина, мм | +A+SH | +C+QT |

+QT+C |

|||||

| Твердость HBW | Временное сопротивление разрыву, МПа |

Предел текучести, МПа, min |

Временное сопротивление разрыву, МПа |

Относительное удлинение, %, min |

Предел текучести, МПа, min |

Временное сопротивление разрыву, МПа |

Относительное удлинение, %, min |

|

|

≥ 5 ≤ 10 |

- | - | - | - | - | 525 | 750 – 950 | 9 |

| > 10 ≤ 16 | - | - | - | - | - | 490 |

700 – 900 |

9 |

| > 16 ≤ 40 | 154 – 207 | 520 – 700 | 370 | 600 – 750 | 19 | 455 | 650 – 850 | 10 |

| > 40 ≤ 63 |

154 – 207 |

520 – 700 |

320 | 550 – 700 | 20 | 400 | 570 – 770 | 11 |

| > 63 ≤ 100 |

154 – 207 |

520 – 700 |

320 | 550 – 700 | 20 | 385 | 550 – 750 | 12 |

Свойства по стандарту EN 10297-1:2003

| +N | |||||||||||

| Предел текучести ReH, МПа, min при толщине в мм | Временное сопротивление разрыву Rm, МПа, min при толщине в мм | Относительное удлинение, %, min при толщине в мм | |||||||||

| ≤ 16 | > 16 ≤ 40 | > 40 ≤ 80 | |||||||||

| ≤ 16 | > 16 ≤ 40 | > 40 ≤ 80 | ≤ 16 | > 16 ≤ 40 | > 40 ≤ 80 | Продольные образцы | Поперечные образцы | Продольные образцы | Поперечные образцы | Продольные образцы | Поперечные образцы |

| 300 | 270 | 270 | 550 | 520 | 520 | 18 | 16 | 19 | 17 | 19 |

17 |

| +QT | |||||||

| Предел текучести ReH, МПа, min при толщине в мм | Временное сопротивление разрыву Rm, МПа, min при толщине в мм | ||||||

| ≤ 8 | > 8 ≤ 20 | > 20 ≤ 50 | > 50 ≤ 80 | ≤ 8 | > 8 ≤ 20 | > 20 ≤ 50 | > 50 ≤ 80 |

| 430 | 380 | 320 | 290 | 630 | 600 | 550 | 500 |

| +QT | |||||||

| Относительное удлинение, %, min при толщине в мм | |||||||

| ≤ 8 | > 8 ≤ 20 | > 20 ≤ 50 | > 50 ≤ 80 | ||||

| Продольные образцы | Поперечные образцы | Продольные образцы | Поперечные образцы | Продольные образцы | Поперечные образцы | Продольные образцы | Поперечные образцы |

| 17 | 15 | 19 | 17 | 20 | 18 | 20 | 18 |

Отжиг: 650 – 700 °С

Нормализация: 860 – 900 °С

Аустенизация: 840 – 880 °С (закалка в воде, при закалке в масле температура увеличивается на 10°С)

Отпуск: 550 – 680 °С

| +QT | ||||||

| Энергия удара KV при температуре 20°С, Дж, min при толщине в мм | ||||||

| ≤ 8 | > 8 ≤ 20 | > 20 ≤ 60 | > 60 ≤100 | |||

| Продольные образцы | Продольные образцы | Поперечные образцы | Продольные образцы | Поперечные образцы |

Продольные образцы |

Поперечные образцы |

| 35 | 35 | 22 | 35 | 22 | 35 |

22 |

Физические свойства C35E

Свойства по стандарту EN 10269:2013

Физические свойства по EN 10269:2013 соответствуют физическим свойствам по EN 10083-2:2006.

Свойства по стандарту EN 10083-2:2006

Плотность: 7,83 г/см3

Свойства по стандарту EN 10132-3:2000

Физические свойства по EN 10132-3:2000 соответствуют физическим свойствам по EN 10083-2:2006.

Свойства по стандарту EN 10250-2:2000

Физические свойства по EN 10250-2:2000 соответствуют физическим свойствам по EN 10083-2:2006.

Свойства по стандарту EN 10277-5:2008

Физические свойства по EN 10277-5:2008 соответствуют физическим свойствам по EN 10083-2:2006.

Свойства по стандарту EN 10297-1:2003

Физические свойства по EN 10297-1:2003 соответствуют физическим свойствам по EN 10083-2:2006.

×

Отмена Удалить

×

Выбрать тариф

×

Подтверждение удаления

Отмена Удалить

×

Выбор региона будет сброшен

Отмена

×

×

Оставить заявку

×

| Название | |||

Отмена

×

К сожалению, данная функция доступна только на платном тарифе

Выбрать тариф

Повышение – временное сопротивление – Большая Энциклопедия Нефти и Газа, статья, страница 3

Cтраница 3

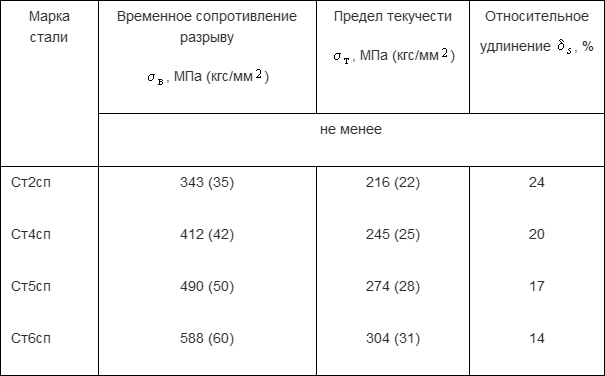

Значения предела текучести и временного сопротивления ( см. табл. 2.1) получены при 20 С. При отрицательных температурах временное сопротивление и предел текучести существенно повышаются и сближаются между собой, пластические свойства при отрицательных температурах ухудшаются. При повышении температуры до 100, 200 СС временное сопротивление и предел текучести почти не изменяются; при 300 С получается некоторое повышение временного сопротивления. При температурах выше 400 – 500 С замечается резкое снижение ат и ав; при 600 С они близки к нулю и несущая способность стали практически исчерпывается.

[31]

табл. 2.1) получены при 20 С. При отрицательных температурах временное сопротивление и предел текучести существенно повышаются и сближаются между собой, пластические свойства при отрицательных температурах ухудшаются. При повышении температуры до 100, 200 СС временное сопротивление и предел текучести почти не изменяются; при 300 С получается некоторое повышение временного сопротивления. При температурах выше 400 – 500 С замечается резкое снижение ат и ав; при 600 С они близки к нулю и несущая способность стали практически исчерпывается.

[31]

Значения предела текучести и временного сопротивления ( см. табл. 2.1) получены при 20 С. При отрицательных температурах временное сопротивление и предел текучести существенно повышаются и сближаются между собой, пластические свойства при отрицательных температурах ухудшаются. При повышении температуры до – – 100, 200 С временное сопротивление и предел текучести почти не изменяются; при – f 300 С получается некоторое повышение временного сопротивления. При температурах выше 400 – 500 С замечается резкое снижение от и ов; при 600 С они близки к нулю и несущая способность стали практически исчерпывается.

[32]

При температурах выше 400 – 500 С замечается резкое снижение от и ов; при 600 С они близки к нулю и несущая способность стали практически исчерпывается.

[32]

| Статистические кривые распределения предела текучести стали марки СтЗ. [33] |

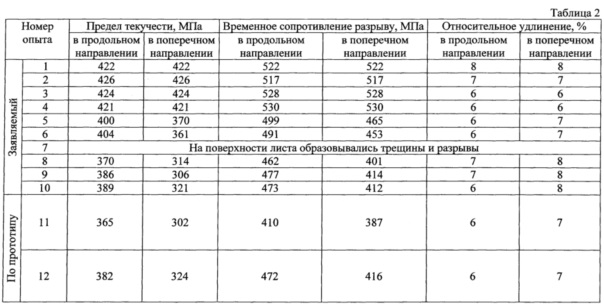

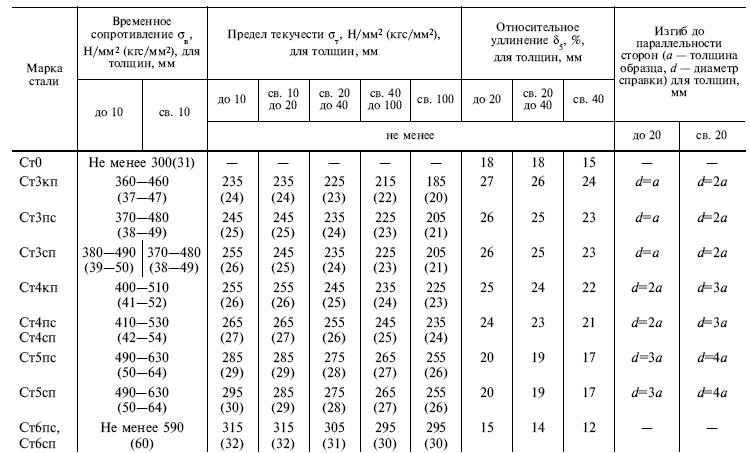

При прокате происходят обжатие металла, размельчение зерен и различное их ориентирование вдоль и поперек проката, что сказывается на механических свойствах металла. На свойства металла влияют также температура прокатки и последующее остывание. При окончании прокатки при заниженной температуре металл наклепывается. Это приводит к повышению временного сопротивления и предела текучести, но снижает пластические свойства и ударную вязкость. При увеличении толщины проката механические свойства снижаются, поэтому в ГОСТ и ТУ на металл они устанавливаются в зависимости от толщины проката. [34]

Временное сопротивление медной проволоки на разрыв зависит от ее обработки. Затем катанка подвергается волочению в холодном состоянии, при котором проволока получает заданный диаметр. Обжим и удлинение проволоки с уменьшением ее диаметра во время волочения ведет к уплотнению материала и повышению временного сопротивления проволоки. Чем больше нагартов-ка, тем больше повышение временного сопротивления.

[35]

Затем катанка подвергается волочению в холодном состоянии, при котором проволока получает заданный диаметр. Обжим и удлинение проволоки с уменьшением ее диаметра во время волочения ведет к уплотнению материала и повышению временного сопротивления проволоки. Чем больше нагартов-ка, тем больше повышение временного сопротивления.

[35]

| Способ определения конструкционных механических характеристик припоя в шве ПС. [36] |

Для получения шва, имеющего постоянную по всей соединяемой поверхности толщину, между пластинами по периметру размещают разъемную прокладку. По результатам испытаний образца получают диаграмму растяжения паяного шва, по которой определяют его конструкционные механические характеристики. Вычитая из диаграммы 1 диаграмму 2, получают диаграмму 3, которая является диаграммой растяжения припоя. Образование диффузионных прослоек между соединяемыми материалами и припоем приводит к повышению временного сопротивления и модуля упругости. [37]

[37]

При их проведении обнаруживаются объемные опасные дефекты, такие как трещины, подрезы, непровары, поры. Однако необходимо отметить, что появление таких дефектов является лишь заключительной стадией процессов, происходящих на микроуровне и сопровождающихся изменением характеристик прочности, пластичности и трещиностойкости. Одним из таких процессов является охрупчивание ( деформационное упрочнение) материала, вызывающее повышение временного сопротивления ав, предела текучести ат и снижение запаса пластичности, ударной вязкости и трещиностойкости. Это, в свою очередь, увеличивает вероятность хрупкого разрушения даже при температурах выше предела хладноломкости. [38]

Сталь 12Х17Н2 после закалки и отпуска при 580 и 680 С имеет предел выносливости около 460 МПа. Применение дополнительного отпуска при 400 и 550 С для снятия остаточных напряжений растяжения, возникающих при механической обработке образцов, обеспечивает повышение предела выносливости до 500 МПа и выше. Эта сталь после закалки содержит значительное количество равноосных зерен 5-феррита, являющихся наиболее слабой структурной составляющей стали. При статическом растяжении упрочненная закалкой матрица, благодаря ее равномерному нагружению, оказывает заметное влияние на повышение временного сопротивления, чего не наблюдается при циклическом нагружений, где решающую роль играют структурные концентраторы напряжения, к которым можно отнести зерна 6-феррита.

[39]

Эта сталь после закалки содержит значительное количество равноосных зерен 5-феррита, являющихся наиболее слабой структурной составляющей стали. При статическом растяжении упрочненная закалкой матрица, благодаря ее равномерному нагружению, оказывает заметное влияние на повышение временного сопротивления, чего не наблюдается при циклическом нагружений, где решающую роль играют структурные концентраторы напряжения, к которым можно отнести зерна 6-феррита.

[39]

| Зависимость прочности болтов из стали ЗОХГСА при растяжении с перекосом от угла перекоса и температуры отпуска ( С. Е. Беляев. а – отпуск при 200 С, 0 192 5 кгс / мм2. [40] |

Однако впоследствии выявились весьма важные особенности поведения высокопрочных сплавов при нагружении, которые необходимо учитывать: оказалось, что свойства всех сплавов, в особенности высокопрочных, в значительной мере зависят от условий нагружения. Вследствие этого высокая прочность при одном способе нагружения не обязательно ( не во всех случаях) обеспечивает высокую прочность при других условиях нагружения. Подобное поведение проявляется не только при лабораторных испытаниях, но и при практическом применении высокопрочных сталей и сплавов. Повышение временного сопротивления 0 иногда ведет к понижению прочности и хрупкому разрушению детали в условиях эксплуатации, несмотря на удовлетворительные показатели статической пластичности и ударной вязкости материала.

[41]

Вследствие этого высокая прочность при одном способе нагружения не обязательно ( не во всех случаях) обеспечивает высокую прочность при других условиях нагружения. Подобное поведение проявляется не только при лабораторных испытаниях, но и при практическом применении высокопрочных сталей и сплавов. Повышение временного сопротивления 0 иногда ведет к понижению прочности и хрупкому разрушению детали в условиях эксплуатации, несмотря на удовлетворительные показатели статической пластичности и ударной вязкости материала.

[41]

Страницы: 1 2 3

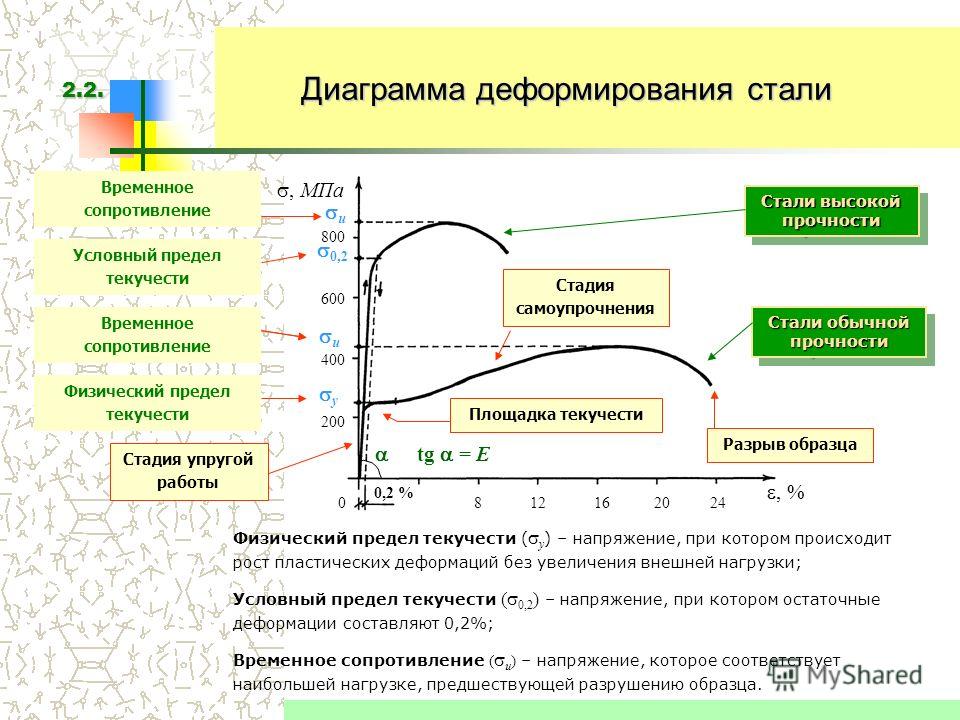

В чем разница между пределом текучести и пределом прочности стали

Прочность материала на растяжение является наиболее важным показателем растягивающего давления, которое он может выдержать до разрушения; он может выдерживать самые экстремальные растягивающие нагрузки непосредственно перед разрушением. Прочность на растяжение различается для различных видов стали в зависимости от содержания в них углерода и плотности. Предел текучести полезен для давления текучести, то есть чувства беспокойства, когда материал начинает иметь необратимую деформацию. Нагрузка, которую материал может выдержать без длительного обезображивания. Предел текучести максимально приближен к пластической деформации. Если мощность стальных материалов превышает предела текучести , компонент будет испытывать пластическую деформацию и не вернется к своей уникальной форме. Прочность на растяжение — это предельная прочность, которую может передать деталь. В зависимости от материала и его податливости, люди будут испытывать сужение и в конечном итоге разорвутся.

Предел текучести полезен для давления текучести, то есть чувства беспокойства, когда материал начинает иметь необратимую деформацию. Нагрузка, которую материал может выдержать без длительного обезображивания. Предел текучести максимально приближен к пластической деформации. Если мощность стальных материалов превышает предела текучести , компонент будет испытывать пластическую деформацию и не вернется к своей уникальной форме. Прочность на растяжение — это предельная прочность, которую может передать деталь. В зависимости от материала и его податливости, люди будут испытывать сужение и в конечном итоге разорвутся.

Прочность на растяжение обычно сокращается до предельной прочности на растяжение, обозначая наиболее значительное давление, которое может выдержать материал. Предел текучести можно рассматривать как предел, который говорит о том, может ли материал быть восстановлен или нет после того, как приложенная сила будет разряжена. Когда давление превышает предел текучести, он необратимо деформируется. Прочность на растяжение — это наивысшее напряжение материала, которое может выдержать деформация. Итак, если кому-то нужно потянуть за элемент, поскольку он деформируется, оценки веса увеличиваются, пока он не достигнет пика и не начнет снижаться, чтобы в конечном итоге сломаться. Yield Strength прогрессирует от универсальной системы искажения до пластиковой. Таким образом, когда вы тянете свой материал, гибкая система является точкой, в которой сила высвобождается, содержимое восстанавливает свои размеры. При напряжениях выше предела текучести материал начинает пластически искривляться, то есть не возвращается к исходным размерам после разгрузки, то есть к пределу текучести. Это подразумевает переход от натяжения ядерных связей к искажению путем перемещения несовершенств.

Прочность на растяжение — это наивысшее напряжение материала, которое может выдержать деформация. Итак, если кому-то нужно потянуть за элемент, поскольку он деформируется, оценки веса увеличиваются, пока он не достигнет пика и не начнет снижаться, чтобы в конечном итоге сломаться. Yield Strength прогрессирует от универсальной системы искажения до пластиковой. Таким образом, когда вы тянете свой материал, гибкая система является точкой, в которой сила высвобождается, содержимое восстанавливает свои размеры. При напряжениях выше предела текучести материал начинает пластически искривляться, то есть не возвращается к исходным размерам после разгрузки, то есть к пределу текучести. Это подразумевает переход от натяжения ядерных связей к искажению путем перемещения несовершенств.

Прочность на растяжение – это сопротивление стали разрушению под действием пластического давления. Он используется для определения точечной прочности на растяжение и предела текучести, когда сталь переходит от временной деформации к постоянной деформации. Как правило, она измеряется в единицах силы на площадь поперечного сечения. Когда кусок стали вытягивают за пределы точки растягивающего напряжения, он отделяется. Прочность на растяжение покажет нам, какое напряжение растяжения может выдержать сталь, пока она не вызовет разочарование двумя способами: сгибаемое или слабое разочарование. По существу, прочность на растяжение оценивается по максимальному давлению, которое железо может выдержать при растяжении или растяжении до того, как оно сломается. Предел текучести — это самое экстремальное давление, которое нужно приложить, прежде чем оно начнет менять форму навсегда. Это оценка предела упругости стали . Если к металлу добавляется напряжение; однако он не достигает предела текучести, он вернется к своей уникальной форме после того, как давление будет сброшено. В конце концов, когда нагрузки превысят предел текучести, у стали не будет возможности вернуться. Предел текучести представляет собой верхний предел нагрузки, который можно надежно приложить к металлу, что делает его важным показателем при проектировании компонентов строительных конструкций.

Как правило, она измеряется в единицах силы на площадь поперечного сечения. Когда кусок стали вытягивают за пределы точки растягивающего напряжения, он отделяется. Прочность на растяжение покажет нам, какое напряжение растяжения может выдержать сталь, пока она не вызовет разочарование двумя способами: сгибаемое или слабое разочарование. По существу, прочность на растяжение оценивается по максимальному давлению, которое железо может выдержать при растяжении или растяжении до того, как оно сломается. Предел текучести — это самое экстремальное давление, которое нужно приложить, прежде чем оно начнет менять форму навсегда. Это оценка предела упругости стали . Если к металлу добавляется напряжение; однако он не достигает предела текучести, он вернется к своей уникальной форме после того, как давление будет сброшено. В конце концов, когда нагрузки превысят предел текучести, у стали не будет возможности вернуться. Предел текучести представляет собой верхний предел нагрузки, который можно надежно приложить к металлу, что делает его важным показателем при проектировании компонентов строительных конструкций.

В строительных материалах и сборных конструкциях из стали предел текучести и предел прочности на растяжение — это два свойства, которые можно использовать для характеристики материала. Основное различие между пределом текучести и пределом текучести заключается в том, что предел текучести — это минимальное напряжение, при котором материал деформируется. Тем не менее, предел прочности на разрыв описывает максимальное давление, с которым материал может выдержать, прежде чем сломается. Прочность на растяжение — это степень, используемая для количественной оценки силы, необходимой для натяжения чего-либо, например, проволоки, структурной балки или, возможно, веревки, до фазы, где она порвется. Опять же, предел текучести, или предел текучести, является целью напряжения, при котором любой материал будет пластически скручиваться. Предел текучести можно охарактеризовать как меру давления, при которой происходит заданный коэффициент пластической деформации. Если приложенное напряжение ниже предела текучести, скручивание является постоянно гибким. Окончательный предел прочности при растяжении – это предел прочности, при котором начинается удар сужения. Качество выхода – это когда скручивание переходит от гибкой деформации к пластической деформации. Прочность на растяжение — это максимальное давление, которое материал может выдержать при растяжении или растяжении до разрыва. Принимая во внимание, что предел текучести – это давление, которое материал может выдержать без длительного повреждения, или точка, при которой он никогда больше не вернется к своим уникальным размерам.

Окончательный предел прочности при растяжении – это предел прочности, при котором начинается удар сужения. Качество выхода – это когда скручивание переходит от гибкой деформации к пластической деформации. Прочность на растяжение — это максимальное давление, которое материал может выдержать при растяжении или растяжении до разрыва. Принимая во внимание, что предел текучести – это давление, которое материал может выдержать без длительного повреждения, или точка, при которой он никогда больше не вернется к своим уникальным размерам.

Steeloncall

18 февраля 2020 г.

Сталь Endura: сопротивление растяжению и предел текучести

Понимание стали ENDURA: сопротивление растяжению и предел текучести

- Разместил(а): Титус Стил

- Без комментариев

Если вы читали наши блоги о металлах и сплавах, особенно в том, что касается стали ENDURA, вы, вероятно, слышали, как команда Titus Steel говорит о прочности на растяжение и пределе текучести. Для тех, кто плохо знаком со стальной игрой, мы собираемся глубоко погрузиться, чтобы объяснить, что они означают.

Для тех, кто плохо знаком со стальной игрой, мы собираемся глубоко погрузиться, чтобы объяснить, что они означают.

Какая разница?

Самая большая разница в том, что растяжение измеряет катастрофическое разрушение, а предел текучести просто измеряет начало остаточной деформации.

Прочность на растяжение

Прочность на растяжение — это сопротивление стали вплоть до предела прочности. Как только кусок стали вытягивается за пределы предела растяжения или предела прочности, он ломается.

Прочность на растяжение показывает, какое напряжение сталь может выдержать, пока оно не приведет к разрушению двумя способами:

- Вязкое разрушение . Рассматривайте это как предварительную стадию разрушения, когда оно выталкивается за пределы предела текучести до остаточной деформации. Технически он все еще может быть цельным, но металл серьезно и навсегда скомпрометирован.

- Хрупкое разрушение — это последний этап, на котором проводится измерение прочности на растяжение.

Хрупкое разрушение – это когда металл ломается или трескается, часто без признаков пластического разрушения.

Хрупкое разрушение – это когда металл ломается или трескается, часто без признаков пластического разрушения.

«Глупая замазка» — отличный способ продемонстрировать эти два недостатка: если тянуть замазку медленно, она растянется и провиснет посередине, как пластичный провал. Если вы порвете его быстро, он треснет посередине, как хрупкая поломка.

По сути, предел прочности при растяжении измеряется максимальным напряжением, которое сталь может выдержать при растяжении или растяжении до разрыва.

Предел текучести

Часть прочности и долговечности стали ENDURA обусловлена ее пластичностью или ее способностью слегка изменять форму для поглощения давления. Предел текучести — это максимальное напряжение, которое можно приложить до того, как оно начнет деформироваться или окончательно изменить форму. Это называется пределом упругости стали или «пределом текучести».

Если к металлу добавляется напряжение, но оно не достигает предела текучести, сталь возвращается к своей первоначальной форме после снятия напряжения. Однако, если напряжения превышают предел текучести, сталь не сможет вернуться к своей первоначальной форме. Предел текучести представляет собой верхний предел нагрузки, которую можно безопасно приложить к металлу без его деформации, что делает его очень важным при проектировании компонентов.

Однако, если напряжения превышают предел текучести, сталь не сможет вернуться к своей первоначальной форме. Предел текучести представляет собой верхний предел нагрузки, которую можно безопасно приложить к металлу без его деформации, что делает его очень важным при проектировании компонентов.

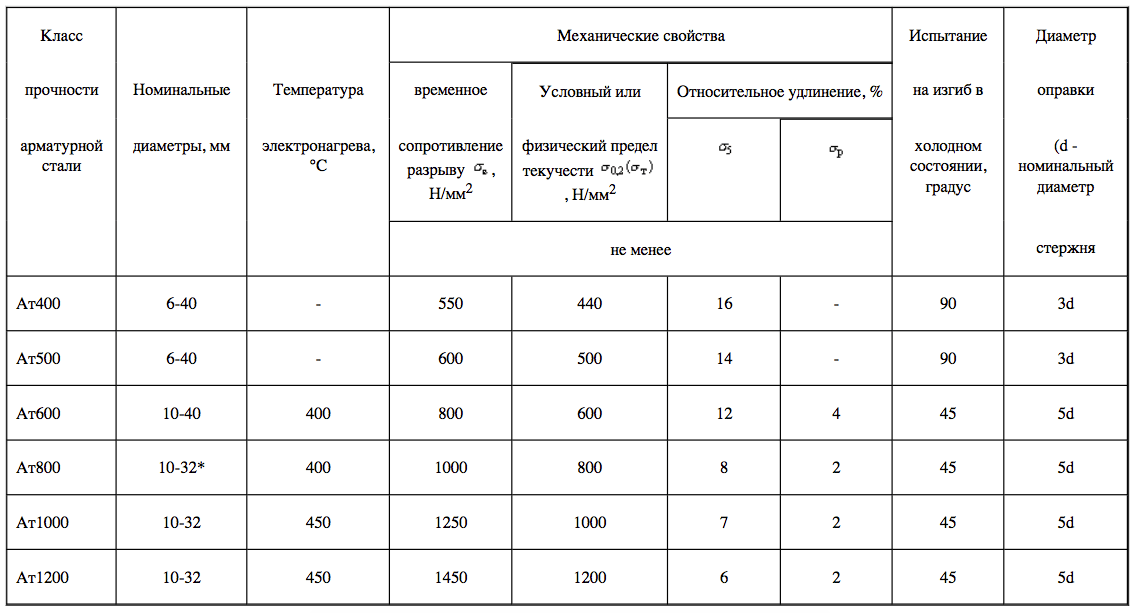

Свойства TRIP стали ENDURA (пластичность, вызванная трансформацией) помогают распределять давление и удары по всему материалу, обеспечивая гораздо более высокий предел текучести, чем у обычных износостойких сталей.

Удлинение

Удлинение — это процент, на который сталь может быть растянута до разрыва. Это показывает, насколько пластична сталь. Пластичность — это способность стали растягиваться, не становясь при этом более хрупкой или слабой. Чем он более пластичен, тем более пластичен продукт, а это означает, что его можно деформировать без разрыва или разрушения.

Впечатляющая способность стали ENDURA к удлинению значительно упрощает работу с ней, позволяя использовать большие углы изгиба и выполнять более агрессивные операции формовки без образования трещин.