Выплавка меди: Производство меди

alexxlab | 21.05.2023 | 0 | Разное

Медь

Медь — элемент побочной подгруппы первой группы, четвёртого периода периодической системы химических элементов Д. И. Менделеева, с атомным номером 29. Обозначается символом Cu (лат. Cuprum). Простое вещество медь (CAS-номер: 7440-50-8) — это пластичный переходный металл золотисто-розового цвета (розового цвета при отсутствии оксидной плёнки). C давних пор широко применяется человеком.

История и происхождение названия

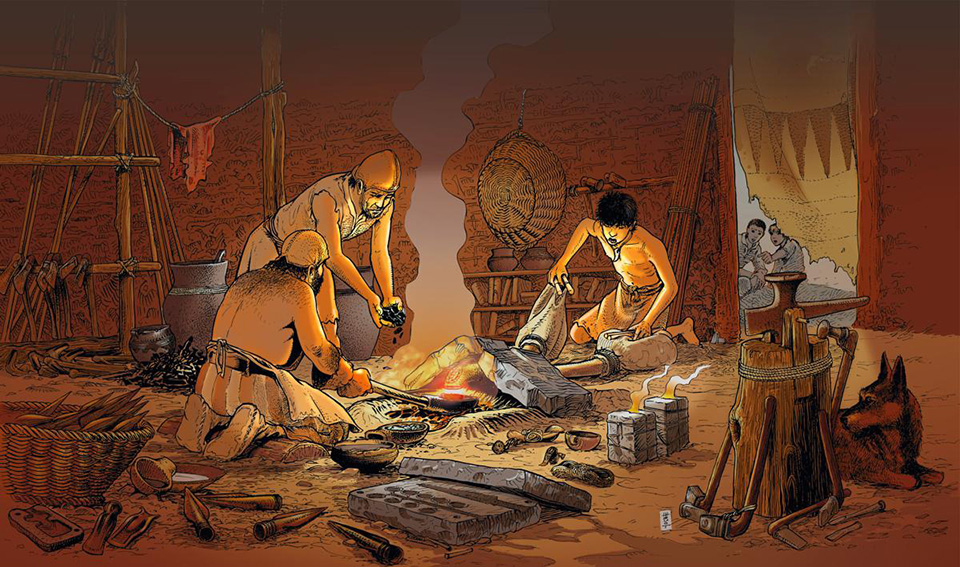

Медь — один из первых металлов, широко освоенных человеком из-за сравнительной доступности для получения из руды и малой температуры плавления. В древности применялась в основном в виде сплава с оловом — бронзы для изготовления оружия и т. п. (см бронзовый век).

Латинское название меди Cuprum (древн. Aes cuprium, Aes cyprium) произошло от названия острова Кипр, где уже в III тысячелетии до н. э. существовали медные рудники и производилась выплавка меди.

У Страбона медь именуется халкосом, от названия города Халкиды на Эвбее. От этого слова произошли многие древнегреческие названия медных и бронзовых предметов, кузнечного ремесла, кузнечных изделий и литья.

Физические свойства

Медь — золотисто-розовый пластичный металл, на воздухе быстро покрывается оксидной плёнкой, которая придаёт ей характерный интенсивный желтовато-красный оттенок. Тонкие плёнки меди на просвет имеют зеленовато-голубой цвет.

Медь образует кубическую гранецентрированную решётку, пространственная группа F m3m, a = 0,36150 нм, Z = 4.

Химические свойства

Не изменяется на воздухе в отсутствие влаги и диоксида углерода. Является слабым восстановителем, не реагирует с водой, разбавленной соляной кислотой. Переводится в раствор кислотами-неокислителями или гидратом аммиака в присутствии кислорода, цианидом калия. Окисляется концентрированными серной и азотной кислотами, «царской водкой», кислородом, галогенами, халькогенами, оксидами неметаллов. Реагирует при нагревании с галогеноводородами.

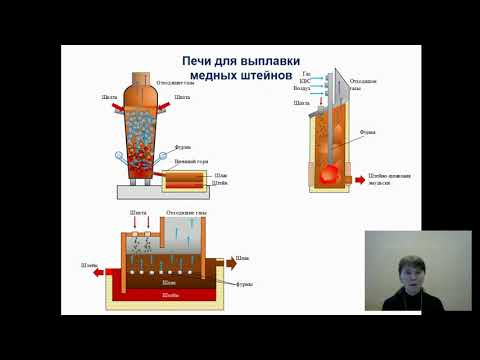

Современные способы добычи

90 % первичной меди получают пирометаллургическим способом, 10 % — гидрометаллургическим. Гидрометаллургический способ — это получение меди путём её выщелачивания слабым раствором серной кислоты и последующего выделения металлической меди из раствора. Пирометаллургический способ состоит из нескольких этапов: обогащения, обжига, плавки на штейн, продувки в конвертере, рафинирования.

Для обогащения медных руд используется метод флотации (основан на использовании различной смачиваемости медьсодержащих частиц и пустой породы), который позволяет получать медный концентрат, содержащий от 10 до 35 % меди.

Медные руды и концентраты с большим содержанием серы подвергаются окислительному обжигу. В процессе нагрева концентрата или руды до 700—800 °C в присутствии кислорода воздуха, сульфиды окисляются и содержание серы снижается почти вдвое от первоначального. Обжигают только бедные (с содержанием меди от 8 до 25 %) концентраты, а богатые (от 25 до 35 % меди) плавят без обжига.

После обжига руда и медный концентрат подвергаются плавке на штейн, представляющий собой сплав, содержащий сульфиды меди и железа.

Гидрометаллургический способ — это получение меди путём её выщелачивания слабым раствором серной кислоты и последующего выделения металлической меди из раствора. Пирометаллургический способ состоит из нескольких этапов: обогащения, обжига, плавки на штейн, продувки в конвертере, рафинирования.

Для обогащения медных руд используется метод флотации (основан на использовании различной смачиваемости медьсодержащих частиц и пустой породы), который позволяет получать медный концентрат, содержащий от 10 до 35 % меди.

Медные руды и концентраты с большим содержанием серы подвергаются окислительному обжигу. В процессе нагрева концентрата или руды до 700—800 °C в присутствии кислорода воздуха, сульфиды окисляются и содержание серы снижается почти вдвое от первоначального. Обжигают только бедные (с содержанием меди от 8 до 25 %) концентраты, а богатые (от 25 до 35 % меди) плавят без обжига.

После обжига руда и медный концентрат подвергаются плавке на штейн, представляющий собой сплав, содержащий сульфиды меди и железа.

Источник: Википедия

Другие заметки по химии

Сербию бронзового века назвали центром развития медной металлургии

Австрийские археологи установили, что добыча меди в восточной Сербии активно велась уже в конце раннего бронзового века (XIX–XVIII века до нашей эры), то есть более чем на 500 лет раньше, чем предполагалось. Выплавка меди велась в открытых печах и развивалась одновременно с ранними производственными центрами Центральной Европы. Исследователи также обнаружили, что уже к началу среднего бронзового века (около 1700 года до нашей эры) была налажена сеть поставок меди из альпийских месторождений. Это позволило сделать вывод, что Балканский полуостров сыграл одну из решающих ролей в развитии всей медной металлургии Европы. Статья опубликована в Journal of Archaeological Science.

Выплавка меди велась в открытых печах и развивалась одновременно с ранними производственными центрами Центральной Европы. Исследователи также обнаружили, что уже к началу среднего бронзового века (около 1700 года до нашей эры) была налажена сеть поставок меди из альпийских месторождений. Это позволило сделать вывод, что Балканский полуостров сыграл одну из решающих ролей в развитии всей медной металлургии Европы. Статья опубликована в Journal of Archaeological Science.

Территория восточной Сербии богата на залежи руд. Их активная разработка в XX веке привела не только к развитию промышленности, но и к открытию многочисленных археологических объектов. Так, древняя шахта Рудна Глава и находки в неолитическом поселении Беловоде показали, что добыча меди здесь началась уже в конце VI тысячелетия до нашей эры. Однако предполагалось, что к середине III тысячелетия до нашей эры большая часть поверхностных медно-оксидных руд истощилась, а технологии не позволяли перерабатывать сульфидные руды.

Первое доказательство производства меди в бронзовом веке в восточной Сербии обнаружено на стоянке Трняне в 1985 году близ современного города Бора – крупнейшего центра добычи меди. Недавние радиоуглеродные анализы подтвердили, что поселение Трняне относится к 1900–1700 годам до нашей эры. Дальнейшие признаки выплавки меди в этот период обнаружены на небольших раскопках Ружана и Чока Ница в 1,5–3 километрах от Трняне. Многочисленные находки шлака и керамики бронзового века также известны из окрестных мест, но отсутствует четкая датировка.

Матиас Мехофер (Mathias Mehofer) совместно с учеными из Венского института археологических наук проанализировали и сопоставили свидетельства медного производства со стоянок Трняне, Ружаны и Чоки Ницы на территории восточной Сербии близ современного города Бора, относящиеся к бронзовому веку.

Обнаруженные в Трняне шлаки находились в основном в слоях с высокой плотностью других находок (керамикой, костями животных, каменными орудиями). Однако эта территория сильно пострадала от эрозии и сельскохозяйственной деятельности, поэтому найти остатки печей или других свидетельств выплавки не удалось. Исследователи изучили морфологию шлаков и предположили, что, скорее всего, здесь использовались небольшие печи в виде ямы диаметром от 25 до 40 сантиметров.

Исследователи изучили морфологию шлаков и предположили, что, скорее всего, здесь использовались небольшие печи в виде ямы диаметром от 25 до 40 сантиметров.

На стоянке Ружане большинство шлаков, в том числе и крупные куски до 1,7 килограмма, находились вперемешку с другими находками, как и в Трняне, но здесь есть свидетельства выплавки. Они обнаружены и на третьей стоянке Чоке Нице в ходе раскопок 2019 года. Так, найден овальный объект размером 100 на 80 сантиметров с остатками глиняной стены и остекловатой областью, которая появилась, вероятно, из-за воздействия очень высоких температур.

Археологи пришли к выводу, что находки и расположение исследованных стоянок между меднорудными месторождениями указывают на наличие технологических методов, выходящих за рамки бытовой выплавки предыдущих периодов. По их данным, передовая технология выплавки медного штейна использовалась во всех трех местах, где проводились исследования. По форме и структуре шлаков ученые предположили, что сам процесс заключался в последовательной серии плавок в одной и той же небольшой открытой печи. Полученный штейн плавился до тех пор, пока не была достигнута необходимая стадия меди. Радиоуглеродная датировка показала, что такую выплавку можно относить к 1880–1650 годам до нашей эры.

Полученный штейн плавился до тех пор, пока не была достигнута необходимая стадия меди. Радиоуглеродная датировка показала, что такую выплавку можно относить к 1880–1650 годам до нашей эры.

Ученые также отметили, что не вся медь получена из местной руды. Химические анализы артефактов показали, что в это время уже шли поставки из северной Италии (Трентино) или с территории современной Австрии (Хохкениг-Миттерберг). Ранее считалось, что медь из северной Италии широко распространялась по Средиземноморью и достигала даже северной Европы с XV века до нашей эры. Авторы статьи предположили, что на территории Балкан это произошло уже к 1700 году до нашей эры.

Ранее мы рассказывали, что европейские археологи смогли реконструировать процесс выплавки меди по древнеегипетской технологии, используя в качестве топлива сырую древесину и ослиный навоз. Также мы сообщали о том, что альпийские рудокопы бронзового века полагались на доставку продуктов питания из соседних сел.

Михаил Подрезов

Нашли опечатку? Выделите фрагмент и нажмите Ctrl+Enter.

Процесс плавки и рафинирования меди

Процесс выплавки и рафинирования рафинированной меди

01 Состав медного концентрата

Большие корабли доставляют медные концентраты с зарубежных рудников. Медные концентраты выгружаются массивным разгрузчиком причала, после чего передаются на складскую площадку, где сортируются и складируются. После того, как концентраты разделены на разные бункеры по качеству рецептуры, они передаются в печь взвешенной плавки.

02Печь взвешенной плавки

Медные концентраты подаются в печь взвешенной плавки с воздухом, обогащенным кислородом. В печи концентраты мгновенно окисляются, после чего плавятся и за счет собственного тепла реакции разделяются на медный штейн с содержанием 65% и шлак, состоящий из оксида железа, кремнезема и других соединений.

Реакция в печи взвешенной плавки

03Конвертерная печь

Штейн, произведенный в печи взвешенной плавки, подается в конвертерную печь. Обогащенный кислородом воздух подается в конвертерную печь для дальнейшего окисления штейна с получением черновой меди с содержанием приблизительно 99%.

Обогащенный кислородом воздух подается в конвертерную печь для дальнейшего окисления штейна с получением черновой меди с содержанием приблизительно 99%.

Реакция в преобразователе

Cu 2 S・FeS + SiO 2 + O 2 → Cu + 2FeO・SiO 2 + SO 2 + Теплота реакции

04Анодная печь

Газообразный бутан вдувается в анодную печь в качестве восстановителя для удаления кислорода из черновой меди, очищенной до чистоты приблизительно 99,5%.

05Анодное литье

Рафинированную черновую медь разливают в литейные формы, расположенные рядом на вращающемся круглом столе литейного колеса, и отливают в анодные пластины для электролитического рафинирования. Анодные пластины имеют размер приблизительно 1 м x 1 м x 0,05 м и весят 380 кг каждая пластина.

06Рафинировочный завод

Анодные пластины и катодные пластины из нержавеющей стали поочередно устанавливаются в ячейку электрорафинирования, куда подается надлежащий уровень постоянного тока.

Рафинированная медь отгружается штабелированными насыпями, длина и ширина которых составляет 1 м, а вес – около 80 кг.

Процесс производства серной кислоты

07 Завод по производству серной кислоты

Газы, выбрасываемые из печи взвешенной плавки и конвертерной печи, включают высококонцентрированный газ SO 2 .

Газ SO 2 сначала извлекается из котла-утилизатора. После удаления частиц пыли из газов электрофильтрами газ направляется на сернокислотный завод.

На сернокислотном заводе каталитическая реакция оксидов ванадия приводит к образованию SO 2 для окисления в SO 3 , который поглощается водой с получением концентрированной серной кислоты.

Отгружается произведенная концентрированная серная кислота и олеум морским и автомобильным транспортом.

Процесс аффинажа золота

08Завод по переработке шлама

Шлам, образующийся в процессе электролитического рафинирования, содержит драгоценные и редкие металлы, такие как золото, серебро, селен, теллур и т. д. Эти драгоценные и редкие металлы извлекаются с помощью процессов на заводе по переработке шлама.

Порошок золота с завода по переработке шлама расплавляют и отливают в слитки.

- 01 Рецептура медного концентрата

- 02 Печь взвешенной плавки

- 03 Конвертерная печь

- 04 Анодная печь

- 05 Колесо для литья анодов

- 06 НПЗ

- 07 Завод серной кислоты

- 08 Завод по переработке шлама

Плавка меди

СОДЕРЖАНИЕ 9007

на протяжении всего этого века. обработка сульфидных руд различными периодическими процессами. Преобладающим процессом получения меди является плавка сульфидных концентратов в отражательных печах с получением штейна и шлака с последующей обработкой штейна в конвертерах с получением черновой меди. Отходящие газы из отражательной печи обычно содержат не более 2 процентов SO2, а содержание SO2 из конвертеров варьируется, что в большинстве случаев препятствует экономичному извлечению серы.

обработка сульфидных руд различными периодическими процессами. Преобладающим процессом получения меди является плавка сульфидных концентратов в отражательных печах с получением штейна и шлака с последующей обработкой штейна в конвертерах с получением черновой меди. Отходящие газы из отражательной печи обычно содержат не более 2 процентов SO2, а содержание SO2 из конвертеров варьируется, что в большинстве случаев препятствует экономичному извлечению серы.

Взвешенная медь Плавка на штейн была усовершенствованием процесса, что привело к более высокой концентрации SO2. В процессе взвешенной плавки Outokumpu, разработанном Outokumpu Oy в Финляндии, шихта вдувается в печь через специально сконструированную горелку с воздухом, предварительно нагретым примерно до 850°C. Тепло от реакций покрывает большую часть общей потребности в тепле. Достигается концентрация газа SO2 около 13 процентов. В процессе взвешенной плавки International Nickel Company в Садбери, Онтарио, используется коммерческий кислород (95 процентов O2) для получения 45-процентного медного штейна и газа SO2 с постоянной концентрацией более 70 процентов. Последний известен как автогенный (самоплавящийся) процесс, поскольку для плавки остатка шихты в штейн и шлак не используется постороннее топливо. В обоих этих процессах взвешенной плавки штейн обрабатывается в конвертерах.

Последний известен как автогенный (самоплавящийся) процесс, поскольку для плавки остатка шихты в штейн и шлак не используется постороннее топливо. В обоих этих процессах взвешенной плавки штейн обрабатывается в конвертерах.

Два недавних процесса, Noranda и Worcra, используют взвешенную плавку и преобразование в черновую медь в одном устройстве. Оба используют воздух или воздух, обогащенный кислородом, и постороннее топливо для обеспечения потребностей в тепле. Процесс Норанды включает следующие основные этапы:

- Концентраты и флюс вводятся в один конец реактора, поперечное сечение которого аналогично конвертеру Пирса-Смита;

- плавка происходит на загрузочном конце;

- потоки штейна и шлака контролируются по мере их медленного движения к выпускным отверстиям; в штейн вводят окислительный газ

- для окисления FeS;

- продолжающееся введение газа в полученный белый металл окисляет Cu2S до металлической меди; и металлическую медь

- периодически выпускают после периодов отстаивания.

Процесс Worcra, изобретенный доктором Ховардом К. Уорнером, существенно отличается от процесса Noranda следующим образом:

- Шлак идет противотоком, тогда как в системе Noranda он идет параллельно;

- воздух или воздух, обогащенный кислородом, продувается через шлак под высоким давлением для контакта с ванной штейна для преобразования в медь, тогда как Noranda использует фурмы; Поток меди

- практически непрерывен из водослива, тогда как в системе Норанды медь снимается периодически после периодов отстаивания; и Шлак

- очищают, пропуская через зону питания с низким кислородным потенциалом, тогда как в печи Норанда используются фурмы с восстановительным газом.

Процесс, описанный в данном отчете, непрерывная кислородная плавка (COS), принципиально отличается от ранее описанных процессов следующим образом:

- Это непрерывный процесс с использованием коммерческого кислорода для производства черновой меди в единой установке;

- производится очень высокая концентрация SO2, более 80 процентов (малый объем дымовых газов); и

- кислород конвертера вводится под поверхность штейна с помощью погружного зонда.

В автогенной системе, описанной в этом отчете, сульфидный концентрат и флюс кремнезема вдуваются в печь через специально сконструированную горелку с кислородом и выплавляются во взвешенном состоянии до примерно 50-процентного медного штейна. Штейн стекает по наклонному тиглю противотоком потоку шлака в зону конвертирования на одном конце печи. Кислород вводят с помощью водоохлаждаемого зонда, погруженного в ванну штейна, где происходит преобразование в черновую медь.

Отношение потерь тепла к подводу по своей природе велико для небольшой печи, и поскольку желательно поддерживать атмосферу, не разбавленную внешними загрязняющими веществами, с присутствием только продуктов реакции, была спроектирована двойная печь, как показано на рисунках 1 и 2. Наружная топка служит тепловым барьером. Длинное пламя углеводородной горелки пропускает горячие газы по внешней топке. Эти газы выводятся через водоохлаждаемый дымоход в водяной скруббер. Газы из внутренней топки выходят через другой водоохлаждаемый дымоход через крышу, а также в водяной скруббер. На рис. 3 показаны места в своде, где в печь поступают различные продукты и где выходит газ. Концентрат халькопирита, просушенный и просеянный от крупных комков, вместе с кремнеземным флюсом шнеком из бункера подается в питатель концентрата (рис. 4). Сырье смешивается с кислородом в водоохлаждаемой секции питателя концентрата и подается в печь на первой позиции (рис. 1), где происходит сочетание взвешенного обжига и плавки.

Газы из внутренней топки выходят через другой водоохлаждаемый дымоход через крышу, а также в водяной скруббер. На рис. 3 показаны места в своде, где в печь поступают различные продукты и где выходит газ. Концентрат халькопирита, просушенный и просеянный от крупных комков, вместе с кремнеземным флюсом шнеком из бункера подается в питатель концентрата (рис. 4). Сырье смешивается с кислородом в водоохлаждаемой секции питателя концентрата и подается в печь на первой позиции (рис. 1), где происходит сочетание взвешенного обжига и плавки.

Штейн, содержащий от 45 до 55 процентов меди и оставшуюся часть шлака из силиката железа, образуется в результате очень быстрой, почти мгновенной реакции; отсюда и название «взвешенная плавка». Штейн опускается через более легкий слой шлака и стекает в наклонный тигель

. Преобразование в медь происходит в зоне вокруг второй позиции. Сульфид железа окисляется преимущественно, так как сродство кислорода к сере и железу больше, чем к меди. Система находится в динамическом состоянии с сосуществованием меди, белого металла и штейна, а новый штейн постоянно образуется в зоне 1. Относительное количество каждого из них зависит от скоростей конвертирования и подачи. Кислород вводят непосредственно в матовую ванну в положении два с помощью погружного зонда. Согласно сравнительным испытаниям, зонд обеспечивает гораздо лучший контакт газа с жидкостью и, по крайней мере, на 50% повышает эффективность использования кислорода. Также производится более чистый шлак, поскольку содержание меди в шлаке напрямую связано с его кислородным потенциалом. Рядом с кислородным зондом добавляется диоксид кремния для получения дисперсии и хорошего контакта с новым образовавшимся оксидом железа. Обычно считается, что без кремнезема, непосредственно доступного для образования силикатов, оксид железа будет дополнительно окисляться до магнетита и накапливаться в более холодных частях печи. К сожалению, даже при большом дефиците кремнезема высокая температура и доступность сульфида железа предотвращает отложение магнетита в зоне конвертирования, где желательно компенсировать потери огнеупоров.

Система находится в динамическом состоянии с сосуществованием меди, белого металла и штейна, а новый штейн постоянно образуется в зоне 1. Относительное количество каждого из них зависит от скоростей конвертирования и подачи. Кислород вводят непосредственно в матовую ванну в положении два с помощью погружного зонда. Согласно сравнительным испытаниям, зонд обеспечивает гораздо лучший контакт газа с жидкостью и, по крайней мере, на 50% повышает эффективность использования кислорода. Также производится более чистый шлак, поскольку содержание меди в шлаке напрямую связано с его кислородным потенциалом. Рядом с кислородным зондом добавляется диоксид кремния для получения дисперсии и хорошего контакта с новым образовавшимся оксидом железа. Обычно считается, что без кремнезема, непосредственно доступного для образования силикатов, оксид железа будет дополнительно окисляться до магнетита и накапливаться в более холодных частях печи. К сожалению, даже при большом дефиците кремнезема высокая температура и доступность сульфида железа предотвращает отложение магнетита в зоне конвертирования, где желательно компенсировать потери огнеупоров. Более холодная стенка для осаждения магнетита может быть достигнута в экспериментальной печи путем обеспечения большей зоны конвертирования или в промышленной печи с помощью стен с водяной рубашкой.

Более холодная стенка для осаждения магнетита может быть достигнута в экспериментальной печи путем обеспечения большей зоны конвертирования или в промышленной печи с помощью стен с водяной рубашкой.

Шлак, образовавшийся в результате плавки и превращения, стекает в шлаковый колодец. Очистка шлака происходит в результате контакта с более низким штейном при прохождении через зону 1, реакции обжига сульфида меди и оксидов меди путем восстановления оксида меди серой и сульфидом железа, восстановления магнетита.

Поскольку имеется небольшое количество расплавленного материала по отношению к теплопроводной поверхности, характерной для небольшой печи, угольная дуга используется для предотвращения замерзания и поддержания потока шлака и штейна из печи. Неподвижный электрод представляет собой графитовый стержень, вставленный в каждую летку. Подвижные электроды контактируют с расплавом в соответствующих лунках. Шлак нагревается за счет комбинации нагрева сопротивления и дугового разряда, в то время как медь из-за ее высокой проводимости нагревается только за счет дугового разряда на поверхности. Таким образом, скважины легко держать открытыми и поддерживать непрерывный поток шлакового продукта. Некоторое количество штейна образуется в результате очистки шлака и осаждения унесенного штейна, который можно периодически выпускать и возвращать в конвертерную часть печи.

Неподвижный электрод представляет собой графитовый стержень, вставленный в каждую летку. Подвижные электроды контактируют с расплавом в соответствующих лунках. Шлак нагревается за счет комбинации нагрева сопротивления и дугового разряда, в то время как медь из-за ее высокой проводимости нагревается только за счет дугового разряда на поверхности. Таким образом, скважины легко держать открытыми и поддерживать непрерывный поток шлакового продукта. Некоторое количество штейна образуется в результате очистки шлака и осаждения унесенного штейна, который можно периодически выпускать и возвращать в конвертерную часть печи.

Инжекция кислорода через фурмы в штейн была прекращена из-за быстрой эрозии огнеупора на входе в фурму и, таким образом, чрезвычайной трудности поддержания фурмы открытой.

Зонд с водяным охлаждением, показанный на рис. 5, был разработан для подачи кислорода непосредственно в штейн, в отличие от продувки высокоскоростной струей через шлак, как это делается в процессе Worcra. Эта процедура приводит к улучшению контакта газ-штейн, увеличению скорости реакции и полному использованию кислорода. Другие преимущества заключаются в том, что тепло концентрируется в штейне там, где это необходимо, а не над шлаком, что сводит к минимуму расход огнеупоров над уровнем шлака. Кроме того, поскольку кислород не проходит через шлак, шлак остается с более низким кислородным потенциалом, что снижает содержание в нем меди. Кислород подается к основанию зонда по медной трубке, где он разделяется по желанию в соответствии с количеством и положением отверстий в делительном диске кислорода и поступает в ванну под прямым углом к зонду. Такая конструкция способствует распределению кислорода и позволяет расположить зонд вблизи дна.

Эта процедура приводит к улучшению контакта газ-штейн, увеличению скорости реакции и полному использованию кислорода. Другие преимущества заключаются в том, что тепло концентрируется в штейне там, где это необходимо, а не над шлаком, что сводит к минимуму расход огнеупоров над уровнем шлака. Кроме того, поскольку кислород не проходит через шлак, шлак остается с более низким кислородным потенциалом, что снижает содержание в нем меди. Кислород подается к основанию зонда по медной трубке, где он разделяется по желанию в соответствии с количеством и положением отверстий в делительном диске кислорода и поступает в ванну под прямым углом к зонду. Такая конструкция способствует распределению кислорода и позволяет расположить зонд вблизи дна.

В таблице 1 приведен простой тепловой баланс, иллюстрирующий большое количество тепла, доступного при кислородной плавке концентратов халькопирита. По оценкам, 24 процента производимого тепла приходится на потери в печах, включая водяное охлаждение.

По оценкам, 24 процента производимого тепла приходится на потери в печах, включая водяное охлаждение.

Если, например, вместо коммерческого кислорода 95-процентной чистоты использовался воздух, то 0,435 кг кислорода на килограмм халькопирита разбавляли бы 1,43 кг азота, что позволило бы извлечь 1,43/28 x 9,790 = 501 ккал; таким образом, общие потери будут на 258 ккал больше, чем произведено. Следовательно, использование воздуха вместо кислорода потребует дополнительного топлива.

Конструкция медеплавильной печи и используемые огнеупоры Печь состоит из трех неотъемлемых секций, включающих дно и внутреннюю печь, четыре наружные стены и крышу, что обеспечивает простоту сборки и разборки и избавляет от различных характеристик расширения эти разделы. Крышу и боковые стенки можно поднимать отдельно как единое целое для облегчения доступа к внутренней печи. На рис. 2 показаны различные типы используемых кирпичей. Стандартная изоляция из минеральной ваты покрывает всю внешнюю поверхность. Арочная крыша выполнена из огнеупорного жаропрочного литья поверх металлической пластины, образующей нижнюю часть. Стены выполнены из теплоизоляционного силикатного кирпича, уложенного в угловой железный каркас и поддерживаемого стойками из двутавровых балок и швеллерными задними стойками. Различные отверстия в крыше между внутренней печью и внешней печью 9.0007

Арочная крыша выполнена из огнеупорного жаропрочного литья поверх металлической пластины, образующей нижнюю часть. Стены выполнены из теплоизоляционного силикатного кирпича, уложенного в угловой железный каркас и поддерживаемого стойками из двутавровых балок и швеллерными задними стойками. Различные отверстия в крыше между внутренней печью и внешней печью 9.0007

изготовлен из магнезиальной смеси. Дно кирпичное, уложено в металлический поддон, внутренняя топка встроена за одно целое с дном. Кирпич высокой плотности с высоким содержанием глинозема окружает тигель, что обеспечивает максимальную стойкость любых испытанных огнеупоров к коррозионному штейну.

Процедура испытания и обсуждение результатов Экспериментальная печь для непрерывной плавки в кислороде (COS), показанная на рисунках 6 и 7, предварительно нагревается перед загрузкой с помощью трех газовых горелок на пропане, расположенных в шлаковом конце внешней печи, через шлакоочистки (FeS2) через крышное отверстие и через штейновую летку. Достигается температура внутри печи от 1200° до 1300°С, а температура снаружи печи составляет от 400° до 700°С, измеренная на выходе из дымохода. Внешняя стенка внутренней печи становится самой горячей вокруг тигля для штейна, достигая температуры от 800° до 1000°C. Предварительно расплавляют около 100 фунтов штейна для герметизации медного колодца. Поскольку перед введением водоохлаждаемого зонда штейн должен иметь температуру не менее 1250°C, его сначала нагревают до 1400°C, а затем вручную переносят в горшках в печь COS. На матовой поверхности сразу после зарядки зажигается дуга для предотвращения замерзания в скважине. Требуемая первоначально мощность в 8 кВт постепенно снижается до 3-4 кВт.

Достигается температура внутри печи от 1200° до 1300°С, а температура снаружи печи составляет от 400° до 700°С, измеренная на выходе из дымохода. Внешняя стенка внутренней печи становится самой горячей вокруг тигля для штейна, достигая температуры от 800° до 1000°C. Предварительно расплавляют около 100 фунтов штейна для герметизации медного колодца. Поскольку перед введением водоохлаждаемого зонда штейн должен иметь температуру не менее 1250°C, его сначала нагревают до 1400°C, а затем вручную переносят в горшках в печь COS. На матовой поверхности сразу после зарядки зажигается дуга для предотвращения замерзания в скважине. Требуемая первоначально мощность в 8 кВт постепенно снижается до 3-4 кВт.

После загрузки штейна немедленно начинается подача. Сырье состоит из медного концентрата с добавлением кремнеземистого флюса. Анализы концентрата и минерального состава показаны в таблицах 2 и 3.

Конверсию начинают после плавки примерно через 1 час, чтобы создать пул штейна и шлака и нагреть штейн примерно до 1250°C. ● Горелка внутренней внутренней топки снимается, а горелка внешней топки регулируется в соответствии с потребностью в тепле. Уровень резервуара в тигле может повышаться для получения потока шлака и поддерживается на этом уровне. Было обнаружено, что нет необходимости герметизировать шлак, пока остаточный шлак в колодце предварительно расплавляется электрической дугой. Температура шлака, перетекающего через кромку тигля в шлаковую яму, составляет от 1250° до 1300°C. Типичные рабочие скорости показаны в таблице 4.

● Горелка внутренней внутренней топки снимается, а горелка внешней топки регулируется в соответствии с потребностью в тепле. Уровень резервуара в тигле может повышаться для получения потока шлака и поддерживается на этом уровне. Было обнаружено, что нет необходимости герметизировать шлак, пока остаточный шлак в колодце предварительно расплавляется электрической дугой. Температура шлака, перетекающего через кромку тигля в шлаковую яму, составляет от 1250° до 1300°C. Типичные рабочие скорости показаны в таблице 4.

Загружаемые материалы и продукты, полученные в двух типичных испытаниях, представлены в таблице 5, в которой протекала конверсия в медь, и в таблице 6, в которой реакция была остановлена перед конверсией в медь. Штейн, полученный при очистке шлака, возвращается в печь вместе с дымовыми наростами, остатками скруббера, твердыми частицами дымовой трубы и другими материалами очистки с использованием обычных устройств и процессов. Медь в растворе не будет присутствовать в такой степени в промышленной эксплуатации, поскольку растворимые сульфаты будут удалены до очистки газа. Из таблицы 7 видно, что при переходе в медь количество образующихся шлаков выше, как и следовало ожидать. Эти высокие значения шлака могут быть снижены за счет добавления восстановителей, таких как пирит, пирротин. или медный сульфидный концентрат в секцию очистки печи. Эта фаза испытаний не была начата, а полученные шлаки были обработаны флотацией. Шлаковый композит выше, чем чистый шлак, из-за того, что он содержит штейн от очистки шлака, который вытекал вместе со шлаком, так как не было предусмотрено его отдельного выпуска. Типичным было низкое извлечение металлической меди из-за потерь меди, в данном случае 24,4 процента, как показано в колонке неучтенных данных. Медь остается в углублениях и трещинах тигля и теряется в брызгах штейна во время конверсии.

Из таблицы 7 видно, что при переходе в медь количество образующихся шлаков выше, как и следовало ожидать. Эти высокие значения шлака могут быть снижены за счет добавления восстановителей, таких как пирит, пирротин. или медный сульфидный концентрат в секцию очистки печи. Эта фаза испытаний не была начата, а полученные шлаки были обработаны флотацией. Шлаковый композит выше, чем чистый шлак, из-за того, что он содержит штейн от очистки шлака, который вытекал вместе со шлаком, так как не было предусмотрено его отдельного выпуска. Типичным было низкое извлечение металлической меди из-за потерь меди, в данном случае 24,4 процента, как показано в колонке неучтенных данных. Медь остается в углублениях и трещинах тигля и теряется в брызгах штейна во время конверсии.

На сегодняшний день испытания проводились в одну смену из-за сложности выдерживания длительного цикла в малой печи. Следует предпринять попытки непрерывной работы в течение как минимум 24 часов, поскольку возможности увеличиваются.

В первую очередь необходимо учитывать баланс между конверсией, подачей и кислородом. Только когда это выполнено, можно адекватно определить такие важные переменные, как содержание меди в шлаке, возвратный штейн, концентрация SO2, потери дымовой трубы и скорости флюсования. Собранные до сих пор данные являются лишь указанием на то, чего можно ожидать при непрерывной кислородной плавке. Что еще более важно, испытания показывают, что непрерывная кислородная плавка возможна в пределах одной установки.

Эрозия малой печи чрезмерная из-за близкого расположения кислородных струй к стене; однако он замедляется по мере разрушения тигля. Используя низкие температуры на внешней печи, можно приблизиться к равновесию с отложением магнетита для защиты стены. Если настоящая печь окажется неудовлетворительной для проведения расширенных испытаний, необходимо будет спроектировать печь с конверсионной зоной большего диаметра для продолжения испытаний в масштабе от 2 до 5 фунтов в минуту. Согласно оценкам, основанным на расчетах и нашем опыте в Исследовательском центре металлургии Олбани, печь, достаточно большая, чтобы выплавлять достаточное количество концентрата для преодоления потерь тепла в автогенной системе, будет составлять порядка 25 тонн в день (35 фунтов в минуту). Это было примерно размером с последнюю печь, построенную International Nickel Company для опытных испытаний их процесса взвешенной плавки.

Согласно оценкам, основанным на расчетах и нашем опыте в Исследовательском центре металлургии Олбани, печь, достаточно большая, чтобы выплавлять достаточное количество концентрата для преодоления потерь тепла в автогенной системе, будет составлять порядка 25 тонн в день (35 фунтов в минуту). Это было примерно размером с последнюю печь, построенную International Nickel Company для опытных испытаний их процесса взвешенной плавки.

Теоретически почти 100-процентно чистый диоксид серы можно получить при плавке сульфидного концентрата с чистым кислородом. Самое высокое значение, проанализированное в наших тестах, составило 81,7 процента из-за атмосферного разбавления в системе. Семьдесят пять процентов диоксида серы регулярно производится путем взвешенной плавки медного концентрата с использованием чистого кислорода на плавильном заводе Международной никелевой компании в Садбери, Онтарио. На этом заводе (единственный процесс взвешенной плавки в Западном полушарии) медный концентрат выплавляется примерно до 45% штейна. Используется товарный кислород, произведенный на месте, и извлекается чистый жидкий диоксид серы.

Используется товарный кислород, произведенный на месте, и извлекается чистый жидкий диоксид серы.

Для сравнения с погружным зондом кислород проходил через шлак примерно на 6 дюймов выше шлака при манометрическом давлении 40 фунтов на кв. дюйм. Конверсия лучше всего происходила в течение первых 30 минут, прежде чем образовывался большой шлаковый покров, затем быстро уменьшалась по мере накопления шлака до рабочего уровня. Использование более высоких давлений, конечно, увеличило бы проникновение струи через шлак в штейн. Результаты этих испытаний приведены в таблице 8. Эффективность кислорода в испытаниях, в которых использовалась струя, составляет лишь около одной трети эффективности погружного зонда. Кажущийся выход кислорода более 100 процентов, вероятно, обусловлен разрушением магнетита, содержащегося в исходном штейне, и реакцией с кислородом воздуха.

Хотя вода и штейн вступают в бурную реакцию, существует встроенный фактор безопасности, заключающийся в том, что при возникновении течи происходит быстрое охлаждение и образование наростов вокруг течи, которые ее герметизируют. Это произошло в двух случаях, когда остановка подачи кислорода из-за формирования черепа была единственным признаком развития утечки. В промышленной эксплуатации вместо воды может использоваться нереакционноспособная охлаждающая жидкость.

Это произошло в двух случаях, когда остановка подачи кислорода из-за формирования черепа была единственным признаком развития утечки. В промышленной эксплуатации вместо воды может использоваться нереакционноспособная охлаждающая жидкость.

Шлаки из печи COS широко варьируются от 20 до 40 процентов кремнезема и от 35 до 60 процентов оксида железа. Шлаки, содержащие около 30 процентов кремнезема и 55 процентов оксида железа, имели низкую вязкость, приемлемую температуру ликвидуса и относительно низкое содержание меди. Типичный анализ шлака выглядит следующим образом:

Производство известняка было прекращено, поскольку использование только кремнезема для флюсования железа облегчает контроль. Образовавшиеся шлаки выглядели одинаково текучими и имели меньшее пенообразование. Необходима дополнительная работа, чтобы определить идеальный состав шлака и установить оптимум.

Исследования с помощью микрозонда, рентгеновской дифракции и микрофотографии идентифицировали первичную медную фазу в этих шлаках как металлическую медь микронного размера, часто связанную или связанную с магнетитом и ферритами. Некоторое количество меди присутствовало в виде уносимых сульфидов, наростов из раствора и медной шпинели, а при использовании хромомагнезитового огнеупора – в осадках оксида меди в центре крупных зерен хромита. На микрофотографии шлака с воздушным охлаждением на рис. 8 показаны типичные черты мелкодисперсной металлической меди с глыбистыми кристаллами магнетита и длинными тонкими кристаллами силиката. Кристаллы меди имеют размер от 1 до 80 микрон. Рисунок 9показаны электронно-лучевые сканы микрозондового исследования шлака с медного конца при использовании хромомагнезитового огнеупора. Длинноигольчатые кристаллы силиката типа фаялита сочетаются с магнием. Магний в результате эрозии огнеупоров образует более сложный шлак, чем примеси глинозема из огнеупоров, используемых в настоящее время.

Небольшая индукционная печь была использована для определения влияния на содержание меди в конвертерных шлаках вдувания природного газа, кокса и серы (таблица 9).). Кокс вызывает сильное пенообразование из-за выделения CO и CO2. Трудно получить хороший контакт с пропаном и серой, так как они очень быстро улетучиваются. Контрольные опыты, в которых шлак расплавляли и выдерживали 15 минут, были столь же эффективны для снижения содержания меди, как и те, в которых добавлялись восстановители, поскольку происходило восстановление из угольного тигля.

Испытания на флотациюИспытания на флотацию 11 шлаков COS, обработанных в индукционной печи, и двух необработанных шлаков (таблица 10) показали следующее:

- При температуре несколько ниже точки плавления происходит быстрый рост кристаллов меди.

- Наилучшее извлечение было получено из переточного шлака печи COS, охлажденного при комнатной температуре (извлечение 72% при содержании меди 48%).

- Наиболее выраженное влияние на восстановление меди оказывает скорость охлаждения.

- Добавление извести для получения более жидкого шлака не привело к лучшему извлечению меди флотацией.

- Выдерживание вблизи точки плавления в течение длительного времени может быть нежелательным, поскольку этот температурный диапазон способствует образованию магнетита, медной шпинели и медных ферритов. Результаты флотации шлаков, выдержанных при этой температуре, были хуже, чем у необработанных печных шлаков.

Микрозондовое исследование закаленного шлака, СН-17, табл. 10, показывает, что большая часть меди, за исключением увлеченных частиц штейна, находится в растворе или находится в виде очень мелкого микроосадка, в то время как в естественно охлажденном шлаке. SN-13, таблица 10, содержит частицы меди с расчетным распределением по размерам следующим образом: от 20 до 40 микрон, 50%; от 10 до 20 микрон, 30 процентов; и менее 10 микрон, 20 процентов. Похоже, что медь находилась в растворе во время расплавления и остается в таком же состоянии при закалке. Рост кристаллов происходил при относительно медленном охлаждении при комнатной температуре. Эти различия в размерах частиц объясняют большую разницу в результатах флотации двух шлаков.

Похоже, что медь находилась в растворе во время расплавления и остается в таком же состоянии при закалке. Рост кристаллов происходил при относительно медленном охлаждении при комнатной температуре. Эти различия в размерах частиц объясняют большую разницу в результатах флотации двух шлаков.

Выводы

Непрерывная кислородная плавка была продемонстрирована в лабораторных масштабах в течение нескольких часов. По мере увеличения возможностей требуются более длительные прогоны для адекватного определения параметров процесса. Рекомендуется, чтобы для продолжения испытаний в лабораторных масштабах была спроектирована печь производительностью около 5 фунтов в минуту с радиатором, подобным настоящей печи, но с большей конверсионной площадью и более длинным тиглем. Печь, достаточно большая, чтобы плавить достаточное количество материала для компенсации потерь тепла в автогенной системе, должна иметь производительность порядка 25 тонн в день.

Погружной кислородный зонд позволяет подавать кислород ниже поверхности штейна и вдали от стенки, это более эффективно, чем продувка шлака, и превосходит фурмы.