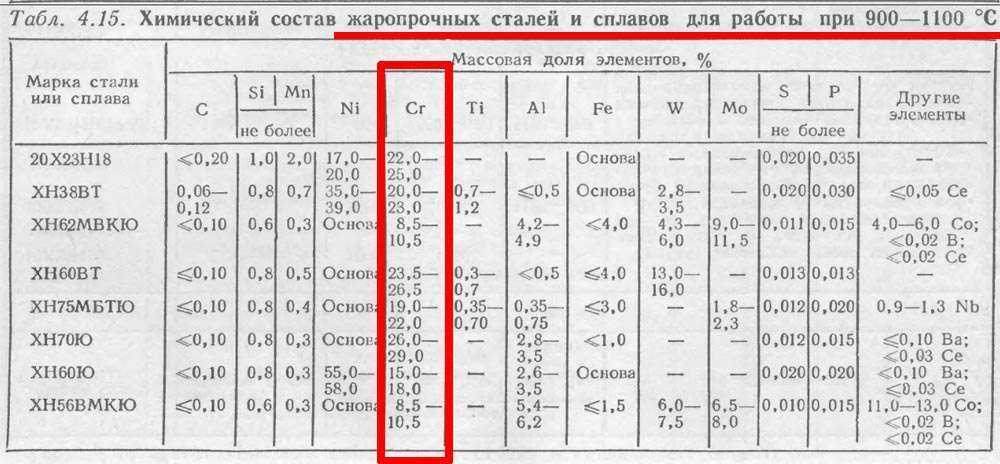

Высоколегированные марки стали: Сталь высоколегированная и сплавы КОРРОЗОННОСТОЙКИЕ ЖАРОСТОЙКИЕ И ЖАРОПРОЧНЫЕ (ГОСТ 5632-72)

alexxlab | 04.06.2023 | 0 | Разное

Сталь высоколегированная и сплавы КОРРОЗОННОСТОЙКИЕ ЖАРОСТОЙКИЕ И ЖАРОПРОЧНЫЕ (ГОСТ 5632-72)

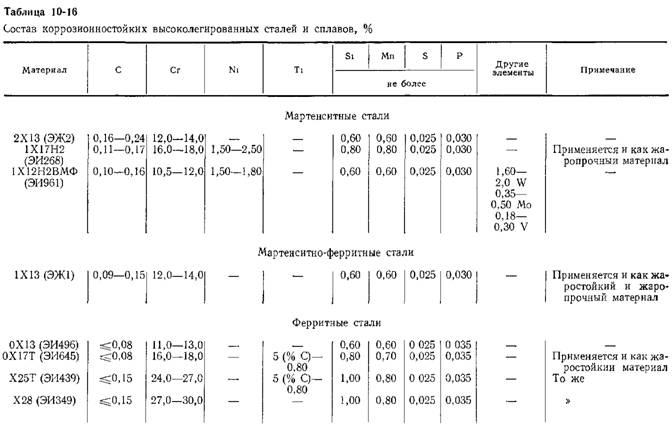

| Стали высоколегированные и сплавы коррозионностойкие жаростойкие и жаропрочные (ГОСТ 5632-72) изготавливают марок: 40Х9С2, 40Х10С2М, 08X13, 12X13, 20X13, 30X13, 40X13, 10Х14АГ15, 12X17, 08X17Т, 95X18, 08Х18Т1, 15Х25Т, 15X28, 25Х13Н2, 20Х23Н13, 20Х23Н18, 10Х23Н18, 20Х25Н20С2, 15Х12ВНМФ, 20Х12ВНМФ, 37Х12Н8Г8МФБ, 13Х11Н2В2МФ, 45Х14Н14В2М, 40Х15Н7Г7Ф2МС, 08Х17Н13М2Т, 10Х17Н13М2Т, 31Х19Н9МВБТ, 10Х14Г14Н4Т, 14Х17Н2, 12Х18Н9, 17Х18Н9, 08Х18Н10, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т, 12Х18Н12Т, 08Х18Г8Н2Т, 20Х20Н14С2, 08Х22Н6Т, 12Х25Н16Г7АР.Сплавы по (ГОСТ 5632-72) изготавливают марок:06ХН28МДТ, ХН35ВТ, ХН35ВТЮ, ХН70Ю, ХН70ВМЮТ, ХН77ТЮР, ХН78Т, ХН80ТБЮ. ГОСТ 5632-72 содержит и другие марки сталей и сплавов. | |||

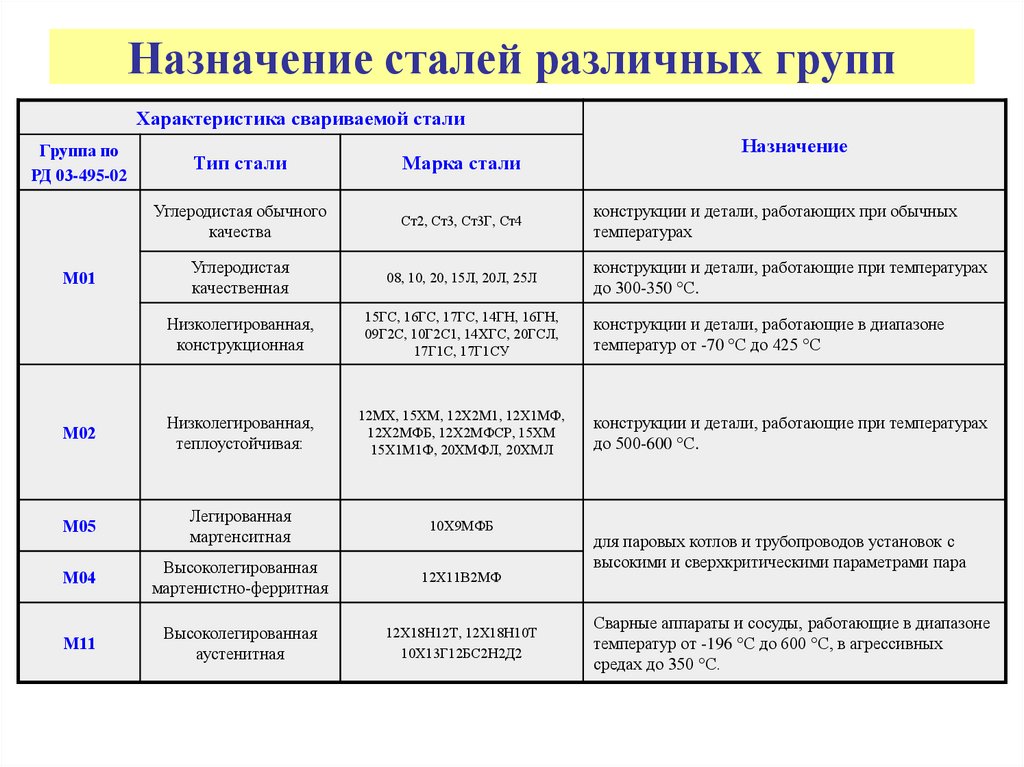

| Марки, область применения и свариваемость сталей (ГОСТ 5632-72) | |||

|

МАРКА СТАЛИ |

ЗАМЕНИТЕЛЬ

|

ПРИМЕНЕНИЕ

|

СВАРИВАЕМОСТЬ

|

|---|---|---|---|

| 40Х9С2 | Выпускные клапана двигателей, крепежные детали | Не применяется для сварных конструкций | |

| 40X1 ОС2М | Клапана двигателей, крепежные детали | Трудносвариваемая | |

| 08X13 12X13 20X13 25X1 ЗН2 |

Стали: 12X13 12Х18Н9Т Сталь: 20X13 Стали: 12X13 14X1 7Н2 |

Детали с повышенной пластичностью, подвергающиеся ударным нагрузкам | Ограниченно свариваемая |

| 30X13 40X13 |

Сталь: 40X13 Сталь: 30X13 |

Режущий инструмент, предметы домашнего обихода | Не применяется для сварных конструкций |

| 10Х14АП6 | Стали: 12Х18Н9, 08X1 8Н10, 12Х18Н9Т, 12Н18Н10Т |

Для немагнитных деталей, работающих в слабоагрессивных средах |

Сваривается без ограничений |

| 12X17 | Сталь: 12Х18Н9Т |

Крепежные детали, работающие в кислых растворах |

Трудносвариваемая |

| 08X1 7Т 08X1 8Т1 | Стали: 12X17, 08X1 8Т1 Стали: 12X17, 08X1 7Т |

Для конструкций, подвергающихся ударным нагрузкам и работающих в кислых средах |

Ограниченно свариваемая |

| 95X18 |

|

Не применяется для сварных конструкций |

|

| 15Х25Т | Сталь: 12Х18Н10Т |

Для сварных конструкций, не подвергающихся воздействию ударных нагрузок |

Трудносвариваемая |

| 15X28 | Стали: 15Х25Т, 20Х23Н18 |

Для сварных конструкций, не подвергающихся воздействию ударных нагрузок |

Трудносвариваемая |

| 20Х23Н13 |

Трубы и детали, работающие при высоких температурах |

Трудносвариваемая |

|

| 20Н23Н18 | Стали: 10Х25Т 20Х23Н13 |

Детали, работающие при температуре до 1100°С |

Ограниченно свариваемая |

| 10Х23Н18 |

Листовые детали, работающие при температуре до 1 100 °С |

Ограниченно свариваемая |

|

| 20Х25Н20С2 |

Детали печей, работающие при температуре до 1100°С |

Ограниченно свариваемая |

|

| 15Х12ВНМФ |

Детали, работающие при температуре до 780 °С |

Трудносвариваемая |

|

| 20Х12ВНМФ | Стали: 15Х12ВНМФ, 18Х11МНФБ |

Высоконагруженные детали |

Трудносвариваемая |

| 08Х17Н13М21 | Сталь: 10Х17Н13М21 |

Сварные конструкции, крепежные детали |

Трудносвариваемая |

| 10Х17НЗМ2Т |

Сварные конструкции |

Трудносвариваемая |

|

| 31Х19Н9МВБТ |

Крепежные детали |

Трудносвариваемая |

|

| 10Х14П4Н4Т | Стали: 20Х13Н4Г9, 12Х18Н9Т, 12Х18Н10Т, 08Х18Н10Т |

Для изготовления сварного оборудования и криогенной техники до темп. -253 °С -253 °С

|

Трудносвариваемая |

| 14Х17Н2 | Сталь: 20X1 7Н2 |

Детали компрессорных машин |

Трудносвариваемая |

| 12Х18Н9 17Х18Н9 | Стали: 20Х13Н4Г9, 10Х14Г14Н4Т Сталь: 20Х13Н4Г9 |

Холоднокатаный лист и лента повышенной прочности |

Сваривается без ограничений |

| 08X1 8Н10 08Х18Н10Т 12Х18Н9Т12Х18Н10Т | Сталь: 12Х18Н10Т Стали: 15Х25Т, 08Х18Г8Н2Т, 10Х14Г14Н4Т, |

Трубы, детали печной арматуры |

|

Высоколегированная сталь

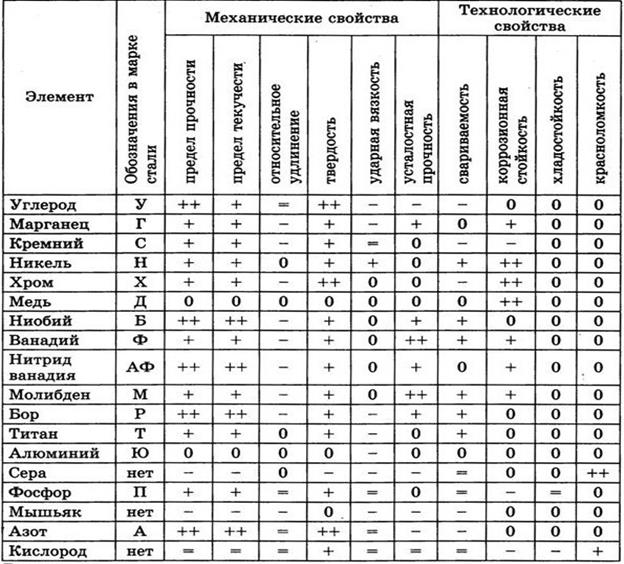

Легирующие элементы образуют с железом химические связи, что существенно влияет на свойства материала и улучшает его качество. Химические добавки вводятся в сплав с учетом его назначения и необходимых характеристик, например:

Химические добавки вводятся в сплав с учетом его назначения и необходимых характеристик, например:

- жаростойкость увеличивают Al, Si, Co;

- красностойкость – Mo;

- плотность – Ti, V;

- кислотоупорность – Si;

- прочность, износостойкость – Cr, V, Ti, Ni, Mn;

- твердость – Cr, V;

- упругость – Cr;

- стойкость к температурным расширениям – W;

- антикоррозионные качества – Ni, Mo, Ti, Cr;

- устойчивость перед ударными нагрузками – Mn, Co;

- прочность молекулярной решетки – W.

Сферы применения

Сложно переоценить, что значит высоколегированная сталь для нефтяной и химической промышленности, энергетики, машино- и авиастроения. Из таких сплавов производятся конструкции, используемые в агрессивных средах и при температурных перепадах. В газовой промышленности применяются коррозиестойкие легированные стали с содержанием углерода, уменьшенным до 0,12%. Элементы из окалиностойких сплавов используются в печах и в роли нагревательных элементов.

Элементы из окалиностойких сплавов используются в печах и в роли нагревательных элементов.

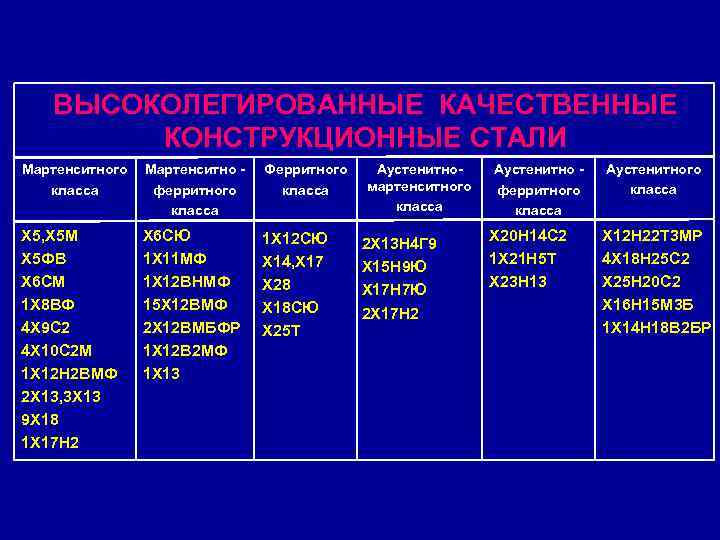

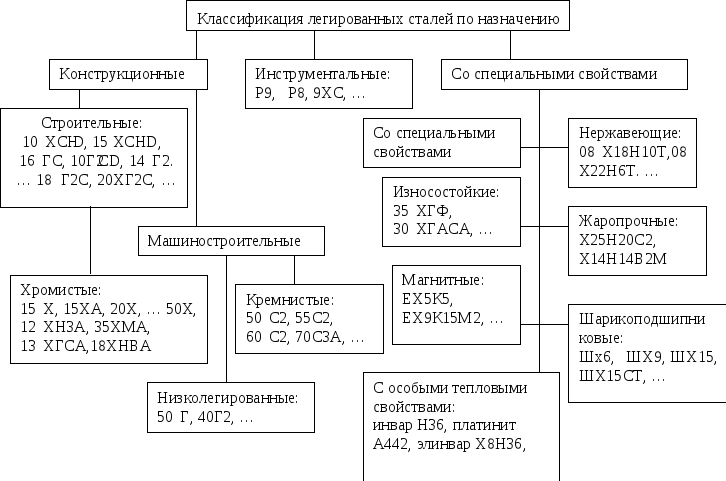

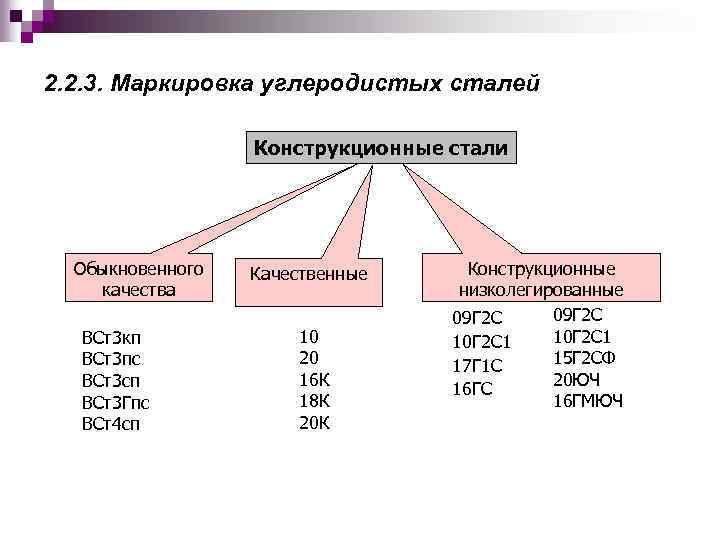

Классификация

Такие сплавы классифицируются:- По структуре – бывают аустенитные, аустенитно-ферритные и ферритные, аустенитно-мартенситные и мартенситные. Наиболее популярные аустенитные составы. Содержание легирующих веществ у них достигает 55%. В качестве основных компонентов используются хром (18%) и никель (до 8%). Остальные примеси вводятся в зависимости от необходимых свойств материала.

- По преобладающей составляющей – сплавы на никелевой основе (50% Ni или более) и на железоникелевой (свыше 65% Fe и Ni в соотношении 1,5:1).

- По свойствам – коррозиестойкие, жаростойкие, жаропрочные.

- По доминирующему компоненту, которым легировали сплав, – хромистые, хромомарганцевые, хромоникелевые.

- По тепловым характеристикам:

- элинвар (Х8Н36) – имеет стабильный модуль упругости и рабочий температурный диапазон от -50 до +100 °С, используется для изготовления часовых пружин и деталей измерительных приборов;

- платинит (ЭН42) – по тепловому расширению идентичен стеклу, используется для производства электродов ламп накаливания.

- По магнитным свойствам – магнитные (магнитомягкие и магнитотвердые) и немагнитные.

Марки высоколегированных сталей

| Марка | Содержание химических компонентов, % | ||||||

|---|---|---|---|---|---|---|---|

| C | Mn | Si | S | P | B | Al | |

| СН1А | |||||||

| 1006АК | 0,25–0,4 | ˃0,02 | |||||

| 1008АК | 0,3–0,5 | ˃0,02 | |||||

| 1010АК | 0,08–0,13 | 0,3–0,6 | ˃0,02 | ||||

| 1012АК | 0,1–0,15 | 0,3–0,6 | ˃0,02 | ||||

| 1015АК | 0,13–0,18 | 0,3–0,6 | ˃0,02 | ||||

| 1018АК | 0,15–0,2 | 0,7–0,9 | ˃0,02 | ||||

| 1018SK | 0,15–0,2 | 0,7–0,9 | 0,1–0,35 | ||||

| 1022AK | 0,18–0,23 | 0,7–1 | ˃0,02 | ||||

| 1022SK | 0,18–0,23 | 0,7–1 | 0,1–0,35 | ||||

| S25C | 0,22–0,28 | 0,22–0,28 | 0,15–0,35 | ||||

| 10B21 | 0,18–0,23 | 0,7–1 | ˃0,0005 | ||||

| 10B33 | 0,32–0,36 | 0,7–1 | 0,15–0,35 | ˃0,0005 | |||

| 1541 | 0,36–0,44 | 1,35–1,65 | |||||

Характеристики

Свойства высоколегированных сталей зависят от марки, формулы сплава, легирующих веществ и их процентного содержания. При помощи термообработки и легирования определенными компонентами материалам придаются необходимые характеристики:

При помощи термообработки и легирования определенными компонентами материалам придаются необходимые характеристики:

- прочность;

- твердость;

- сопротивление ползучести при нагреве;

- упругость;

- пластичность;

- устойчивость к деформации, истиранию, коррозии, износу;

- жаростойкость;

- жаропрочность;

- другие требуемые качества.

Например, по технологии штампосварки из таких сплавов производят изделия, выдерживающие сверхнизкие температуры до -253 °С. При обработке кремнием получают ферросилиды, устойчивые к кислотным средам.

Компания «Металлист» выполняет комплекс услуг по обработке высоколегированной стали:

- лазерная резка металла;

- плазменная резка металла;

- гибка металла;

- слесарные работы по металлу;

- порошковая покраска изделий из металла.

Похожие статьи

Инструментальная углеродистая сталь. Состав и применение

Состав и применение

В производственной промышленности часто используют углеродистые инструментальные стали.

Читать дальше

В чём цель легирования стали и как оно влияет на характеристики материала

Классическая сталь состоит из углерода и железа. К сожалению, свойство данного металла не всегда подходит к предъявляемым требованиям в промышленных отраслях.

Читать дальше

Виды и марки листовой стали

Под сталью понимают сплав железа, углерода и других элементов. Как правило, процент углерода не превышает показатель в 2,14%.

Читать дальше

Высоколегированная сталь

Перейти к основному содержанию

| ||||

|

Сложный клиент……

8 марта 2023 г.

Решения для управления проектами

4 марта 2023 г.

Когда работа идет медленно

1 марта 2023 г.

Стратегия управления проектами

13 января 2023 г.

Управление рисками

6 января 2023 г.

Операции и прогнозирование в проекте Управление

3 января 2023 г.

Лидерство и навыки в проекте Управление

27 декабря 2022 г.

Управление проектом Основы

26 декабря 2022 г.

Испытание давлением

16 июля 2019 г.

Процедуры термообработки

11 июля 2019 г.

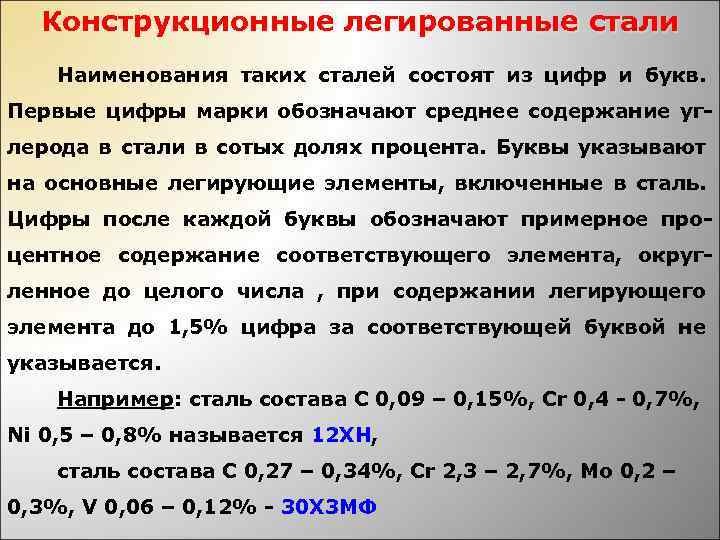

Все о легированной стали: определение, типы и применение

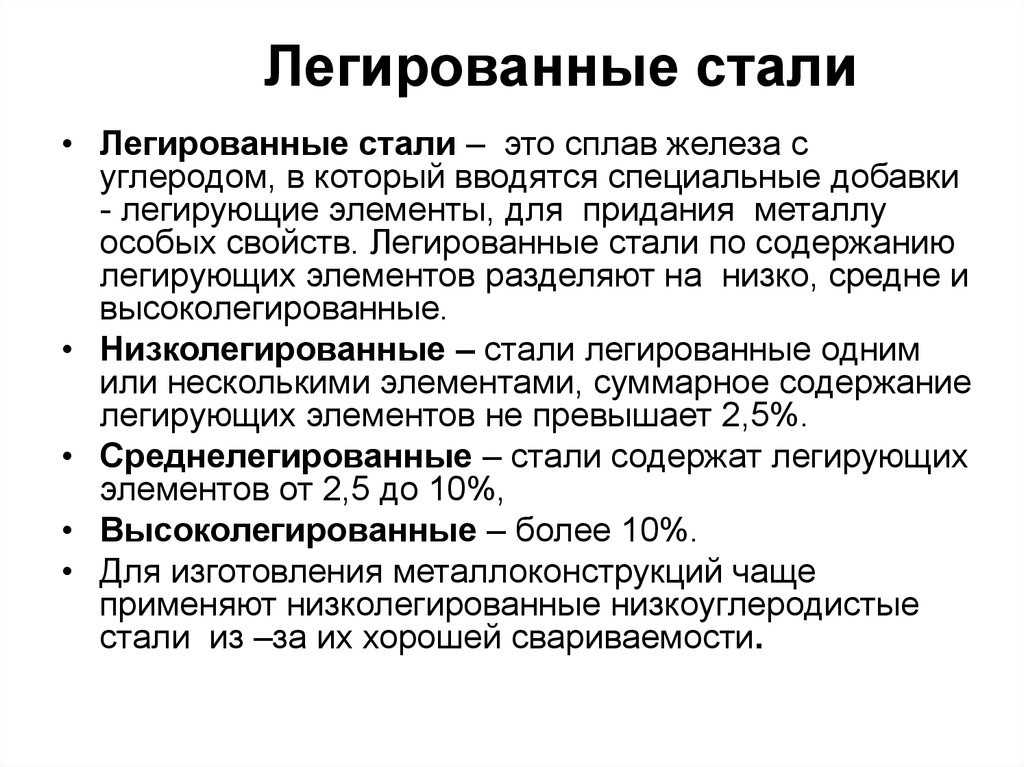

Легированная сталь — это тип стали, в который для улучшения свойств добавляются легирующие элементы, отличные от углерода. Некоторые из распространенных добавок к легированной стали включают: хром, кобальт, колумбий, молибден, марганец, никель, титан, вольфрам, кремний и ванадий. Легированные стали известны своими улучшенными свойствами по сравнению с обычной углеродистой сталью, такими как: коррозионная стойкость, твердость, прочность, износостойкость и ударная вязкость. Легированные стали используются для изготовления производственной оснастки и конечной продукции практически во всех отраслях промышленности. Точная марка и состав легированной стали могут быть адаптированы к требованиям применения.

В этой статье обсуждаются различные классы легированных сталей, включая их составы, свойства и области применения.

Что такое легированная сталь?

Легированная сталь представляет собой материал на основе железа, который помимо углерода содержит один или несколько преднамеренно добавленных элементов. Легирующие элементы добавляются в сталь для улучшения одного или нескольких ее физических и/или механических свойств, таких как: твердость, прочность, ударная вязкость, жаростойкость, коррозионная стойкость и износостойкость. Эти элементы обычно составляют 1-50% массы металла. Существует множество способов группировки легированных сталей. Их можно сгруппировать по основным легирующим элементам (например, нержавеющая сталь содержит значительное количество хрома) или по процентному содержанию всех легирующих элементов, содержащихся в стали (например, высоколегированная сталь обычно содержит более 8 % легирующих элементов, тогда как в низколегированной стали менее 8 %).

Каков состав легированной стали?

В зависимости от желаемых свойств материала легированная сталь может содержать большое разнообразие легирующих элементов в различных количествах. Каждый из этих элементов добавляется для улучшения некоторых свойств стали, таких как твердость или коррозионная стойкость. Типичные легирующие элементы включают: бор, хром, молибден, марганец, никель, кремний, вольфрам и ванадий. Другие менее распространенные элементы, которые могут быть добавлены: алюминий, кобальт, медь, свинец, олово, титан и цирконий.

Каждый из этих элементов добавляется для улучшения некоторых свойств стали, таких как твердость или коррозионная стойкость. Типичные легирующие элементы включают: бор, хром, молибден, марганец, никель, кремний, вольфрам и ванадий. Другие менее распространенные элементы, которые могут быть добавлены: алюминий, кобальт, медь, свинец, олово, титан и цирконий.

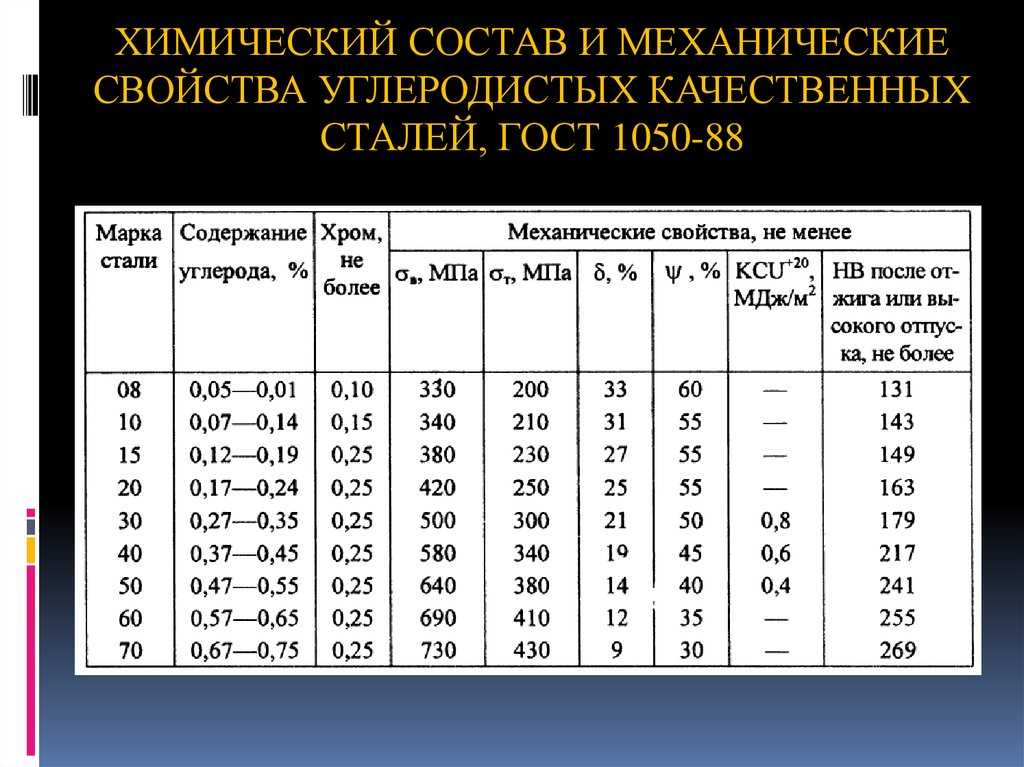

Сколько углерода содержится в легированной стали?

Содержание углерода в легированной стали зависит от типа используемой легированной стали. Большинство сталей имеют содержание углерода ниже 0,35% углерода по весу. Например, низкоуглеродистая сталь, предназначенная для сварки, имеет содержание углерода ниже 0,25% масс., а часто содержание углерода составляет менее 0,15% масс. Однако инструментальные стали представляют собой тип легированной стали с высоким содержанием углерода, обычно от 0,7 до 1,5.

Как изготавливают легированную сталь?

Легированная сталь производится путем плавки основных сплавов в электропечи при температуре свыше 1600 °С в течение 8-12 часов. Затем его отжигают при температуре более 500 ° C, чтобы изменить химические и физические свойства и удалить примеси. Прокатная окалина (полученная в результате отжига) удаляется с поверхности плавиковой кислотой. Отжиг и удаление окалины повторяются до тех пор, пока сталь не расплавится. Расплавленная сталь отливается для прокатки и придания окончательной формы в зависимости от требуемых размеров.

Затем его отжигают при температуре более 500 ° C, чтобы изменить химические и физические свойства и удалить примеси. Прокатная окалина (полученная в результате отжига) удаляется с поверхности плавиковой кислотой. Отжиг и удаление окалины повторяются до тех пор, пока сталь не расплавится. Расплавленная сталь отливается для прокатки и придания окончательной формы в зависимости от требуемых размеров.

Как правило, сталь производится с использованием одного из двух процессов: в электродуговой печи (ЭДП) или в доменной печи. Доменная печь — это начальный процесс превращения оксидов железа в сталь. Чугун производится в доменной печи из кокса, железной руды и известняка. ЭДП отличается от доменной печи тем, что она создает расплавленную сталь путем плавления стального лома, железа прямого восстановления и/или чугуна с использованием электрического тока.

Где используется легированная сталь?

Применение легированной стали очень широко и зависит от типа легированной стали. Некоторые легированные стали используются для производства труб, особенно для использования в энергетике. В то время как другие используются в производстве коррозионно-стойких контейнеров, столового серебра, кастрюль, сковородок и нагревательных компонентов для тостеров и другого кухонного оборудования. Легированные стали можно разделить на две основные категории: низколегированные стали и высоколегированные стали. Применение легированных сталей в основном определяется категорией, к которой они относятся.

Некоторые легированные стали используются для производства труб, особенно для использования в энергетике. В то время как другие используются в производстве коррозионно-стойких контейнеров, столового серебра, кастрюль, сковородок и нагревательных компонентов для тостеров и другого кухонного оборудования. Легированные стали можно разделить на две основные категории: низколегированные стали и высоколегированные стали. Применение легированных сталей в основном определяется категорией, к которой они относятся.

Низколегированные стали используются в различных отраслях промышленности благодаря их прочности, обрабатываемости и доступности. Их можно найти на кораблях, трубопроводах, сосудах под давлением, буровых платформах, военной технике и строительной технике.

Высоколегированные стали, с другой стороны, могут быть дорогими в производстве и сложными в работе. Тем не менее, они идеально подходят для автомобильной промышленности, химической обработки и оборудования для производства электроэнергии благодаря своей высокой прочности, ударной вязкости и коррозионной стойкости.

Каковы свойства легированной стали?

Легированная сталь может иметь широкий диапазон свойств в зависимости от конкретных легирующих элементов и их количества, добавленного в сталь. Некоторые из ключевых свойств, связанных с некоторыми легированными сталями: высокая производительность, долговечность, высокая прочность, хорошие характеристики в жестких условиях и коррозионная стойкость.

Какая температура требуется для закалки легированной стали?

Не все легированные стали поддаются термообработке. Примеры легированных сталей, которые нельзя подвергать термообработке, включают ферритные и аустенитные нержавеющие стали. Чтобы сталь была достаточно закаливаемой, для ее упрочнения необходим углерод. Стали, такие как мартенситные стали, например, могут быть закалены до относительно высокого содержания углерода. Для легированных сталей с достаточным содержанием углерода для закалки температура, необходимая для закалки легированной стали, обычно составляет 760-1300 °C (в зависимости от содержания углерода). Как и в случае с другими типами стали, закалка легированной стали включает контролируемый нагрев при критических температурах с последующим регулируемым охлаждением.

Как и в случае с другими типами стали, закалка легированной стали включает контролируемый нагрев при критических температурах с последующим регулируемым охлаждением.

Каковы основные типы легированной стали?

Легированная сталь может быть разделена на семь основных категорий, как показано в Таблице 1 ниже:

1. Низколегированная сталь

Низколегированная сталь – это стали с легирующими элементами, составляющими менее 8% состава стали. металл. Эти легирующие элементы добавляются для улучшения механических свойств стали. Например: молибден повышает прочность; никель увеличивает ударную вязкость металла, хром добавляет жаропрочность, коррозионную стойкость и твердость.

Сталь низколегированная широко применяется в производстве и строительстве. Обычно эта сталь используется в военных транспортных средствах, строительной технике, кораблях, трубопроводах, сосудах под давлением, конструкционной стали и платформах для бурения нефтяных скважин.

2.

Высокопрочная низколегированная (HSLA) сталь

Высокопрочная низколегированная (HSLA) стальВысокопрочная низколегированная (HSLA) сталь или микролегированная сталь обеспечивает как высокую прочность, так и хорошую устойчивость к атмосферной коррозии. Существует шесть основных категорий стали HSLA: атмосферостойкая сталь, игольчатая ферритная сталь, сталь с уменьшенным перлитом, двухфазная сталь, сталь с контрольным прокатом и микролегированная ферритно-перлитная сталь. Как правило, медь, хром, фосфор и кремний используются для повышения коррозионной стойкости, а ванадий, ниобий, титан и медь — для увеличения прочности. Высокая прочность сталей HSLA может затруднить их формование. В определенных ситуациях добавляют цирконий или кальций, чтобы облегчить их формирование.

HSLA широко используется в автомобильной промышленности. Горячекатаная сталь HSLA может использоваться для систем подвески, шасси, колес и механизмов сидений. Принимая во внимание, что холоднокатаные стали HSLA могут использоваться для усиления и кронштейнов сидений.

3. Высоколегированная сталь

Высоколегированная сталь отличается высоким содержанием легирующих элементов более 8% от общего состава стали. Производство высоколегированной стали может быть дорогим, и с ней может быть сложно работать. Тем не менее, эти марки идеально подходят для автомобильной промышленности, конструкционных компонентов, оборудования для химической обработки и производства электроэнергии благодаря их твердости, коррозионной стойкости и ударной вязкости.

4. Нержавеющая сталь

Нержавеющая сталь является одной из самых известных легированных сталей и самой коррозионностойкой. Как правило, в качестве основных легирующих элементов она содержит некоторое сочетание никеля, хрома и молибдена, которые составляют около 11-30 % состава стали. Существует три типа нержавеющей стали: аустенитная, ферритная и мартенситная.

Аустенитные стали обычно используются для содержания агрессивных жидкостей и оборудования в горнодобывающей, химической, архитектурной или фармацевтической промышленности. В аустенитных сталях содержится большое количество никеля (до 35%), молибдена, хрома (16—26%), ниобия, углерода до 0,15%. Аустенитные стали часто обладают лучшей коррозионной стойкостью из всех нержавеющих сталей. Эти стали также обладают высокой формуемостью и прочностью и обычно востребованы благодаря своим свойствам при экстремальных температурах.

В аустенитных сталях содержится большое количество никеля (до 35%), молибдена, хрома (16—26%), ниобия, углерода до 0,15%. Аустенитные стали часто обладают лучшей коррозионной стойкостью из всех нержавеющих сталей. Эти стали также обладают высокой формуемостью и прочностью и обычно востребованы благодаря своим свойствам при экстремальных температурах.

Ферритная сталь, используемая в промышленном оборудовании и автомобилях, представляет собой сорт нержавеющей стали с содержанием углерода менее 0,10% и более 12% углерода. Эта марка стали была разработана для защиты от коррозии и окисления, в частности от коррозии под напряжением. Эти стали практически не упрочняются термической обработкой и лишь слегка упрочняются холодной прокаткой.

Мартенситные стали, в основном используемые для изготовления столовых приборов, имеют типичное содержание хрома от 11,6 до 18% с добавлением 1,2% углерода и никеля. Как группа, самое высокое содержание хрома в мартенситных сталях ниже, чем самое высокое содержание хрома в ферритных и аустенитных сталях. Мартенситные стали известны своей исключительной прокаливаемостью при умеренной коррозионной стойкости. Это делает их идеальными для столовых приборов, гаечных ключей, хирургических инструментов и турбин.

Мартенситные стали известны своей исключительной прокаливаемостью при умеренной коррозионной стойкости. Это делает их идеальными для столовых приборов, гаечных ключей, хирургических инструментов и турбин.

5. Микролегированная сталь

Высокопрочные низколегированные стали (HSLA) часто называют микролегированными сталями.

6. Усовершенствованная высокопрочная сталь (AHSS)

Усовершенствованная высокопрочная сталь (AHSS) в основном используется в автомобильной промышленности. Этот металлический сплав играет ключевую роль в снижении общего веса транспортных средств. Он обладает уникальными свойствами, такими как: высокая прочность и оптимизированная формуемость, что делает его идеальным для применения в автомобилестроении.

7. Маржинальная сталь

Маржинальная сталь представляет собой особый вид стального сплава с низким содержанием углерода. Эта сверхвысокопрочная сталь обладает превосходной ударной вязкостью и хорошей пластичностью по сравнению с большинством сталей. В отличие от других стальных сплавов мартенситностареющая сталь упрочняется за счет осаждения интерметаллических соединений, а не за счет присутствия углерода. Мартенситно-стареющая сталь сочетает в себе высокую прочность и твердость с относительно высокой пластичностью благодаря отсутствию углерода и использованию интерметаллических осадков. Основными типами выделений являются Ni3Mo, Ni3Ti, Ni3Al и Fe2Mo, которые также встречаются в больших объемных фракциях. Мартенситно-стойкие стали в основном используются в аэрокосмической отрасли, а также в производстве инструментов и оружия.

В отличие от других стальных сплавов мартенситностареющая сталь упрочняется за счет осаждения интерметаллических соединений, а не за счет присутствия углерода. Мартенситно-стареющая сталь сочетает в себе высокую прочность и твердость с относительно высокой пластичностью благодаря отсутствию углерода и использованию интерметаллических осадков. Основными типами выделений являются Ni3Mo, Ni3Ti, Ni3Al и Fe2Mo, которые также встречаются в больших объемных фракциях. Мартенситно-стойкие стали в основном используются в аэрокосмической отрасли, а также в производстве инструментов и оружия.

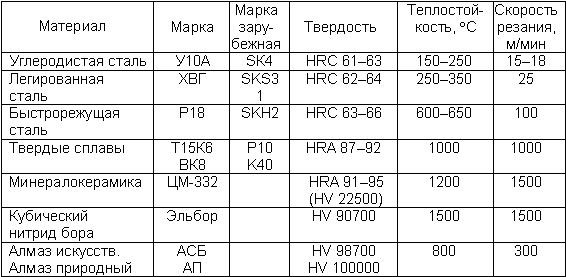

8. Инструментальная сталь

Инструментальная сталь — термин, используемый для описания ряда углеродистых и легированных сталей, которые хорошо подходят для производства инструментов. Эти стали отличаются твердостью, износостойкостью, ударной вязкостью, устойчивостью к размягчению при высоких температурах. Инструментальная сталь идеально подходит для производства инструментов, включая (но не ограничиваясь) штампы для станков и ручные инструменты.

Подходит ли легированная сталь для литья под давлением?

Да, легированная сталь подходит для литья под давлением. Низколегированные стали являются одним из материалов, используемых в процессе литья под давлением. Легированная сталь марки Р20, например, используется для пресс-форм, которые используются для обычных пластмасс, поскольку они не вызывают коррозии или сильного износа.

Резюме

В этой статье представлена легированная сталь, объяснено, что это такое, и рассмотрена ее важная роль в производстве. Чтобы узнать больше о легированной стали, свяжитесь с представителем Xometry.

Xometry предоставляет широкий спектр производственных возможностей и других дополнительных услуг для всех ваших потребностей в прототипировании и производстве. Посетите наш веб-сайт, чтобы узнать больше или запросить бесплатное предложение без каких-либо обязательств.

Отказ от ответственности

Контент, отображаемый на этой веб-странице, предназначен только для информационных целей.

Высоколегированные литые стали чаще всего указываются на основе состава с использованием системы обозначений, которая была заменена Институтом литья сплавов (ACI), который ранее применял эти обозначения.

Высоколегированные литые стали чаще всего указываются на основе состава с использованием системы обозначений, которая была заменена Институтом литья сплавов (ACI), который ранее применял эти обозначения. Однако литые высоколегированные марки, содержащие более 20–30 % Cr+Ni, не демонстрируют фазовых изменений, наблюдаемых в простых углеродистых и низколегированных сталях при нагреве или охлаждении между комнатной температурой и температурой плавления. Поэтому эти материалы не упрочняются, и их свойства зависят от состава, а не от термической обработки. Поэтому каждой марке высоколегированной литой стали необходимо уделить особое внимание с точки зрения конструкции отливки, технологии литья и последующей термической обработки.

Однако литые высоколегированные марки, содержащие более 20–30 % Cr+Ni, не демонстрируют фазовых изменений, наблюдаемых в простых углеродистых и низколегированных сталях при нагреве или охлаждении между комнатной температурой и температурой плавления. Поэтому эти материалы не упрочняются, и их свойства зависят от состава, а не от термической обработки. Поэтому каждой марке высоколегированной литой стали необходимо уделить особое внимание с точки зрения конструкции отливки, технологии литья и последующей термической обработки.

Работоспособность литых коррозионно-стойких сталей во многом зависит от отсутствия в микроструктуре сплава углерода и особенно выделенных карбидов.

Работоспособность литых коррозионно-стойких сталей во многом зависит от отсутствия в микроструктуре сплава углерода и особенно выделенных карбидов. Сплав СА-15М является молибденсодержащей модификацией СА-15, обеспечивающей повышенную жаропрочность. Сплав СА-6НМ представляет собой сплав железо-хром-никель-молибден с низким содержанием углерода.

Сплав СА-15М является молибденсодержащей модификацией СА-15, обеспечивающей повышенную жаропрочность. Сплав СА-6НМ представляет собой сплав железо-хром-никель-молибден с низким содержанием углерода.

Среди дуплексов второго поколения Alloy 2205, кажется, стал нержавеющей сталью общего назначения.

Среди дуплексов второго поколения Alloy 2205, кажется, стал нержавеющей сталью общего назначения.

Они имеют ферритную структуру и обладают низкой пластичностью при температуре окружающей среды. Железо-хромовые сплавы в основном используются там, где преобладающим фактором является стойкость к газовой коррозии, поскольку они обладают относительно низкой прочностью при повышенных температурах.

Они имеют ферритную структуру и обладают низкой пластичностью при температуре окружающей среды. Железо-хромовые сплавы в основном используются там, где преобладающим фактором является стойкость к газовой коррозии, поскольку они обладают относительно низкой прочностью при повышенных температурах. Они могут выдерживать значительные температурные циклы и серьезные температурные градиенты и хорошо подходят для многих восстановительных, а также окислительных сред. Примерами сплавов железо-никель-хром являются марки HN, HP, HT, HU, HW и HX. Несмотря на то, что никель является основным элементом в марках HW и HX, эти марки обычно относят к высоколегированным сталям, а не к сплавам на основе никеля.

Они могут выдерживать значительные температурные циклы и серьезные температурные градиенты и хорошо подходят для многих восстановительных, а также окислительных сред. Примерами сплавов железо-никель-хром являются марки HN, HP, HT, HU, HW и HX. Несмотря на то, что никель является основным элементом в марках HW и HX, эти марки обычно относят к высоколегированным сталям, а не к сплавам на основе никеля.