Высокоскоростные металлообрабатывающие станки: Универсальный высокоскоростной токарный станок S530 (Winho), Taiwan

alexxlab | 03.01.2023 | 0 | Разное

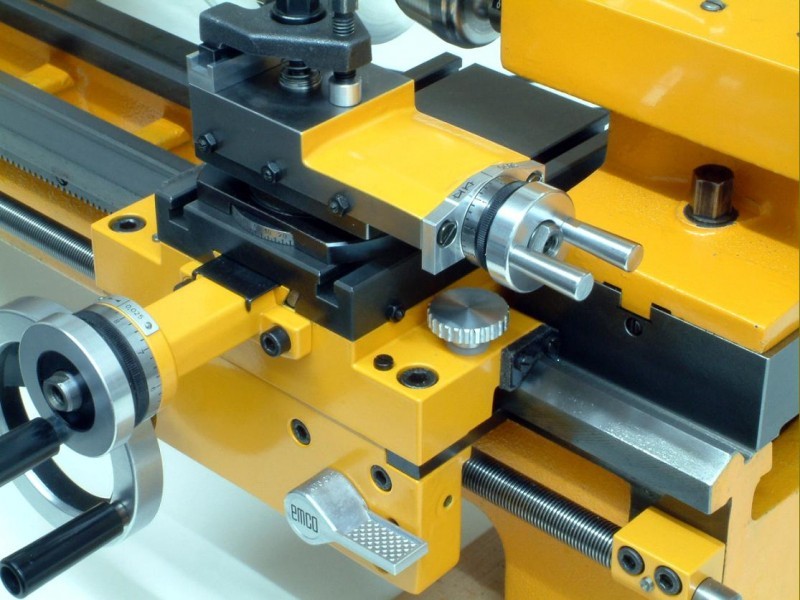

Высокоскоростной многофункциональный токарный станок с ЧПУ DT50 DMTG (Китай)

Высокоскоростной многофункциональный токарный станок с ЧПУ нового поколения для прецизионной обработки деталей среднего размера в условиях серийного производства. Предназначен для обработки заготовок из стали, цветных металлов и сплавов в аэрокосмической, автомобильной, подшипниковой промышленности, энергетическом и нефтегазовом машиностроении, военно-промышленном комплексе. Специально разработан с учетом возможности встраивания в состав автоматических и роботизированных поточных линий. Большое рабочее пространство позволяет удобно разместить дополнительные приспособления и устройства автоматической загрузки/выгрузки заготовок. Станок оснащен системой самодиагностики, перегрузочными и защитными устройствами и приспособлен для длительной непрерывной работы, в том числе в составе производственных линий. Инновационная система ЧПУ Fanuc 0i TF Plus (опция: Siemens 828D) идеально подходит для управления обработкой деталей сложной формы. Компактная высокоинтегрированная конструкция с максимальной степенью автоматизации, высокой жесткостью и вибростойкостью. Рассчитана с помощью методов динамического анализа и конечных элементов.

Компактная высокоинтегрированная конструкция с максимальной степенью автоматизации, высокой жесткостью и вибростойкостью. Рассчитана с помощью методов динамического анализа и конечных элементов.

Высокоскоростной прецизионный шпиндель 3 500 об/мин установлен на прецизионные подшипники NSK (Япония). Сервоприводы шпинделя и по осям Fanuc серии βi. Циркуляционная система смазки шпиндельной бабки. Шпиндель станка прошел высокоскоростную динамическую балансировку на специальном испытательном стенде, отсутствие вибраций и резонанса гарантирует стабильно высокую точность обработанных деталей. Основные узлы станка имеют усиленную конструкцию, изготовлены из высокопрочного чугуна, прошли термообработку и искусственное старение и не имеют внутренних напряжений. Жесткая вибростойкая станина с углом наклона 40° и многочисленными ребрами жесткости, изготовленная из высококачественного серого чугуна. Высокоскоростные линейные направляющие качения ТНК (Япония) с максимальной скоростью перемещений 30 м/мин.

Высокоточные шлифованные шариковые винты ТНК (Япония) с предварительным натягом класса точности С3. Шариковые винты установлены на опоры с прецизионными подшипниками NSK (Япония) и подключены к серводвигателям с помощью высококачественной безлюфтовой муфты. Быстрый и точный зажим заготовки в гидравлическом 3-кулачковом токарном патроне 150 мм. Высокоскоростной гидравлический сменщик инструмента револьверного типа на 12 инструментов со временем смены инструмента 0,45 с. Высокая жесткость и вибростойкость станка позволяют работать с большим съемом стружки, использовать прогрессивные режимы резания и полностью раскрыть потенциал современного режущего инструмента. Гидравлическая задняя бабка (опция: программируемая задняя бабка). Система подачи СОЖ с баком объемом 330 литров. Автоматическая импульсная система смазки направляющих и ходовых винтов. Высокопроизводительный ленточный конвейер для удаления стружки. Может быть смонтирован сбоку или сзади станка. Полностью закрытая рабочая зона с защитными устройствами.

Производитель: DMTG

Родина бренда: Китай

| Общая потребляемая мощность | 35 кВт 380 В ~50 Гц |

| Мощность двигателя шпинделя (продолжительно / 30 мин) | 15 / 18,5 кВт |

| Система ЧПУ | Fanuc 0i ТF Plus |

| Максимальный диаметр обработки | 680 мм |

| Максимальный диаметр обработки над станиной | 500 мм |

| Максимальный диаметр обработки над сменщиком инструмента | 460 мм |

| Межцентровое расстояние | 1080 мм |

| Тип направляющих | качения |

| Угол наклона станины | 40° |

| Максимальное число оборотов шпинделя | 3500 об/мин |

| Проходное отверстие шпинделя | 87 мм |

| Максимальный диаметр обрабатываемого прутка | 73 мм |

| Токарный патрон | 250 мм |

| Фланец шпинделя | А2-8 |

| Перемещение по оси Х | 265 мм |

| Перемещение по оси Z | 1100 мм |

| Скорость быстрого хода по оси Х | 30 000 мм/мин |

| Скорость быстрого хода по оси Z | 30 000 мм/мин |

| Повторяемость | ± 0,004 мм |

| Позиционирование | ± 0,002 мм |

| Тип сменщика инструмента | гидравлический |

| Количество инструмента | 12 |

| Максимальный размер державки резца | 25 х 25 мм |

| Время смены инструмента (соседний / противоположный) | 0,45 / 1,45 с |

| Конус пиноли задней бабки | МК5 |

| Диаметр пиноли задней бабки | 85 мм |

| Ход пиноли задней бабки | 140 мм |

| Емкость бака СОЖ | 330 литров |

| Емкость гидростанции | 40 литров |

| Длина | 3420 мм |

| Ширина х Высота | 3050 х 2010 мм |

| Масса станка | 6500 кг |

Пока нет отзывов на данный товар.

Оставить свой отзыв

Ваш отзыв поможет другим людям сделать выбор. Спасибо, что делитесь опытом!

Оценка товара:

Достоинства:

Недостатки:

Комментарий:

Имя:

E-mail: не публикуется

В отзывах запрещено:

Использовать нецензурные выражения, оскорбления и угрозы;

Публиковать адреса, телефоны и ссылки содержащие прямую рекламу;

Информация не касающаяся товара будет удалена.

Высокоскоростной токарный станок вертикального типа VL-86M

| Максимальный диаметр установки | 1000 мм (39,4”) |

| Максимальный диаметр точения | 800 мм (31,5”) |

| Стандартный диаметр точения | 800 мм (31,5”) |

| Максимальная высота точения | 700 мм (27,5”) |

| Стандартный размер патрона | 533 мм (21”) |

| Диапазон скоростей шпинделя | 25-1500 об/мин |

| Диаметр переднего подшипника | 200 мм |

| Торец шпинделя | A2-11 (опция A2-15) |

| Тип револьверной головки |

12-ти позиционная гидравлическая револьверная головка с вертикальной осью вращения и приводными позициями |

| Количество инструментальных позиций | 12 |

| Размер инструмента | 32х32 мм, Ø50 |

| Быстрое перемещение по оси «X» | 20 м/мин |

| Быстрое перемещение по оси «Z» | 20 м/мин |

| Ход по оси «X» | 470 мм |

| Ход по оси «Z» | 860 мм |

| Рабочая подача | 0,001 – 500 мм/об |

| Множитель подачи | 0-150% |

| Система ЧПУ | Fanuc-0i-T |

| Мощность привода шпинделя | 18,5/22 кВт |

| Мощность привода по осям «X/Z» | 4,0/7,0 кВт |

| Мощность приводного инструмента | 7,5/11,0 кВт |

| Общая потребляемая мощность | 45 кВА |

| Занимаемая площадь | 2100×3500 мм |

| Максимальная высота | 3 900 мм |

| Максимальный вес |

Что такое высокоскоростная обработка — ноу-хау Grainger

Если вы готовы начать высокоскоростную механическую обработку в своем цеху, следует помнить о некоторых ключевых моментах.

Процесс, в котором более легкие проходы фрезерования сочетаются с высокими скоростями вращения шпинделя и большими подачами для достижения очень высокой скорости съема металла. Высокоскоростная обработка помогает сократить время цикла, увеличить срок службы инструмента и повысить производительность цеха.

«Машинисты используют высокоскоростную обработку, чтобы сделать свою работу быстрее и проще», — отмечает Tag Team Manufacturing. «Более высокие показатели производительности означают, что машины могут производить больше деталей за короткий период времени».

Получение этих «побед» с использованием устаревшей технологии, которая включает в себя режущие инструменты большего диаметра и гораздо более низкие скорости, практически невозможно — реальность, которая побуждает все больше компаний внедрять в свои операции высокоскоростные станки с ЧПУ и инструменты.

«Технологии продвинулись до такой степени, что станки могут выполнять высокоскоростную обработку одновременно по нескольким осям, — говорит Джастин Хагерти, специалист по металлообработке Grainger, — с высокоскоростной обработкой, позволяющей мастерским выполнять меньшие и более быстрые резы с использованием высоких скоростей шпинделя. и более высокие скорости подачи в сочетании с многоосевыми станками».

и более высокие скорости подачи в сочетании с многоосевыми станками».

Это помогает сократить общее время цикла, позволяя работникам выполнять больше работы за меньшее время. «Обычно машины имеют от двух до трех осей, но теперь мы видим машины с пятью-семью осями, — говорит Хагерти. «Эти новые машины обеспечивают меньшие окна настройки и меньшее время обработки с большинством ключевых операций, которые обычно выполняются в механических мастерских».

Что такое высокоскоростная обработка?

Первоначально разработанная немецким изобретателем доктором Карлом Салмоном в 1920-х годах, высокоскоростная обработка родилась, когда ее создатель понял, что для определенного металла заготовки тепло, выделяемое на границе раздела между режущим инструментом и заготовкой, достигает максимума при определенном критическая скорость вращения шпинделя.

Используется для изготовления пресс-форм со сложной геометрией стержня и полости, а также конструкционных компонентов в аэрокосмической промышленности. Высокоскоростная обработка представляет собой процесс, направленный на выполнение очень быстрой, но при этом очень легкой резки под низким давлением. Эти быстрые резы приводят к общему увеличению скорости съема материала.

Высокоскоростная обработка представляет собой процесс, направленный на выполнение очень быстрой, но при этом очень легкой резки под низким давлением. Эти быстрые резы приводят к общему увеличению скорости съема материала.

«Регулярно выпускаются более быстрые и эффективные станки и процессоры, каждый из которых превосходит другой по производительности», — отмечает Front Panel Express . Это побуждает как механические мастерские, так и производителей деталей искать новые способы повышения производительности своих инструментов и процессов.

Извлечение ключевых преимуществ

Одним из самых больших преимуществ использования высокоскоростной обработки является увеличенный срок службы оборудования благодаря гораздо меньшей нагрузке как на сам станок, так и на режущий инструмент. «Это приводит к гораздо меньшей нагрузке на сам станок, — говорит Хагерти, — и к износу инструмента, который не так велик, как при использовании более традиционной обработки».

Благодаря увеличенной скорости и скорости подачи, используемой при высокоскоростной обработке, материал режется настолько быстро, что во время процесса практически не передается тепло. Это помогает свести к минимуму время выполнения работ (поскольку требуется меньше времени для охлаждения и закалки), а также снизить уровень выбросов в цехе.

Это помогает свести к минимуму время выполнения работ (поскольку требуется меньше времени для охлаждения и закалки), а также снизить уровень выбросов в цехе.

Каковы проблемы высокоскоростной обработки?

Высокоскоростная обработка также может создать новые проблемы для механических мастерских, которые должны учитывать выбор материала, мощность шпинделя, приемлемую геометрию заготовки, доступную площадь цеха, сложность деталей, станки с ЧПУ (вам нужны те, которые рассчитаны на высокоскоростные операции) и обучение операторов их успешной работе.

«Существует множество факторов, которые необходимы для бесперебойной работы высокоскоростного производства, — объясняет Tag Team, — и эти факторы необходимо учитывать при выборе станка с ЧПУ для вашего механического цеха».

Например, не все материалы подходят для высокоскоростной обработки. «Для достижения наилучших результатов жесткие или закаленные материалы обеспечивают наилучшие результаты», — советует Tag Team. «Если учесть, что разные материалы обрабатываются с совершенно разной скоростью, в основном из-за сохранения срока службы режущего инструмента станка, наиболее распространенными металлами являются закаленные стали, нержавеющая сталь, инструментальная сталь и титан, а часто и мягкая сталь».

«Если учесть, что разные материалы обрабатываются с совершенно разной скоростью, в основном из-за сохранения срока службы режущего инструмента станка, наиболее распространенными металлами являются закаленные стали, нержавеющая сталь, инструментальная сталь и титан, а часто и мягкая сталь».

Что касается геометрии заготовок, например, заготовки с внутренними или «скрытыми» вырезами могут ограничивать максимальную глубину поднутрения, предупреждает производитель. А что касается самих станков с ЧПУ, то те, которые не рассчитаны на высокоскоростные операции, могут производить много сломанной оснастки и обрезков.

«Не все станки с ЧПУ способны работать на высокой скорости, поэтому многие из них работают при определенных оборотах», — говорит Хагерти. «В результате высокоскоростная обработка как процесс напрямую связана с возможностями отдельного станка».

Из-за этого механический цех, который хочет использовать существующие станки с ЧПУ для запуска операции высокоскоростной обработки, должен понимать, что эти станки «будут работать только так быстро, — говорит Хагерти, — в то время как новые станки, предназначенные для высокоскоростной обработки позволит значительно ускорить резку, чтобы предприятия могли в полной мере использовать высокоскоростной процесс».

Правильное решение для правильного применения

Используя технологии и самые современные высокоскоростные процессы обработки, компании выполняют работу максимально эффективно, управляя этой работой с меньшими трудозатратами и экономя как время и деньги. Хагерти часто сотрудничает с механическими мастерскими, которые хотят повысить производительность своих процессов обработки, но не всегда имеют для этого необходимое оборудование или инструменты. Цех, в котором используются инструменты большего диаметра или станки с ЧПУ, не рассчитанные на высокоскоростную работу, например, не сможет сократить время производства на 30-40%, но все же сможет реализовать преимущества высокоскоростной обработки.

«Мы можем помочь этой компании внедрить некоторый уровень высокоскоростной обработки в свои операции, но основной потенциал этого процесса не обязательно будет реализован», — объясняет Хагерти. В Grainger также работает команда внутренних специалистов по металлообработке, которые не только помогают решать проблемы клиентов самостоятельно, но и работают с внешними поставщиками для решения конкретных пользовательских задач.

«Не каждая деталь совместима с высокоскоростной обработкой — процессом, который чрезвычайно зависит от области применения», — говорит Хагерти. «Мы привлекаем поставщиков в сочетании с нашими знаниями, чтобы получить полное 360-градусное представление о текущих операциях клиента и помочь этим пользователям в процессе настройки высокоскоростной обработки».

Узнайте больше о продукции и решениях Grainger для металлообработки.

Высокоскоростные режущие инструменты | Металлообрабатывающее оборудование от A Line Tools

Компания A-Line Machine & Tool Company с гордостью предлагает большой выбор высокоскоростных режущих инструментов профессионального уровня.

Пожалуйста, ознакомьтесь с линейками продуктов, которые мы предлагаем ниже.

Основанная в 1953 году компания Hayden Twist Drill and Tool Company занимает лидирующие позиции в отрасли по производству высококачественных спиральных сверл, разверток и специального инструмента. После более чем пятидесяти лет работы в бизнесе Hayden остается семейной компанией, теперь уже в третьем поколении!

После более чем пятидесяти лет работы в бизнесе Hayden остается семейной компанией, теперь уже в третьем поколении!

- Сверла с полным покрытием

- Параболические дрели

- Развертки

- Сверла по камню

- Сверла на заказ

- Дрели для левшей

Lavallee & Ide работает с 1937 года; предлагает полную линейку прецизионных разверток из быстрорежущей стали, изготовленных из материалов марок M-2 и M42 с содержанием кобальта 8%.

- Развертки с прямым хвостовиком

- Кобальтовые развертки

- Левые спиральные развертки

- Правосторонние спиральные развертки

- Регулируемые развертки

- Расширители

Компания Niagara Cutter, находящаяся в полной собственности Seco Tools, LLC, с 1954 года является надежным поставщиком высокопроизводительного и высококачественного цельного инструмента для авиационной, энергетической и общей металлообрабатывающей промышленности. В зависимости от материала заготовки и параметров резания компания предлагает широкий ассортимент продукции, включающий цельнотвердосплавные, кобальтовые и алмазные концевые фрезы, а также цельнотвердосплавные многоцелевые решения для резьбофрезерования.

В зависимости от материала заготовки и параметров резания компания предлагает широкий ассортимент продукции, включающий цельнотвердосплавные, кобальтовые и алмазные концевые фрезы, а также цельнотвердосплавные многоцелевые решения для резьбофрезерования.

- Концевые фрезы

- Кобальтовые концевые фрезы

- Мельницы с оловянным покрытием

- Универсальные сверла

Теперь Quinco является подразделением инструментов HTC. Вся продукция HTC Tool производится в Соединенных Штатах Америки. Продукция американского производства благодаря американскому качеству и разумным низким ценам позволяет HTC конкурировать с другими производителями инструментов не только на национальном, но и на международном уровне. Это помогло HTC стать одним из ведущих производителей резки в стране. Девяносто девять процентов всех заказов на товары со склада обрабатываются и отправляются в тот же день, чтобы лучше обслуживать всех клиентов.

- Твердосплавные концевые фрезы

- Заусенцы

- Мельницы с оловянным покрытием

- Роторные ножи

- Твердосплавные развертки

- Фрезы с хвостовиком

Режущие инструменты Regal произвели революцию в производстве специальных метчиков в 1955 году, поставив их за 24 часа, что раньше занимало четыре недели и более. Культура надежных и своевременных поставок качественных режущих инструментов была основой, на которой они строили каждую приобретенную компанию на протяжении многих лет. Теперь в качестве полного ассортимента режущего инструмента компания Regal предлагает сверла, метчики и концевые фрезы, изготовленные из быстрорежущей стали, кобальта и карбида. Специальные инструменты остаются сильной стороной, так как их сотрудники технической службы считают, что самые точные и быстрые процессы дают клиентам повод заказывать у Regal.

- Метчики

- Резьбовые фрезы

- Цельные твердосплавные концевые фрезы

- Датчики

- Развертки

- Авиационные дрели

- Сверла

- Плашки

Компания Republic Drill производит режущие инструменты. Их миссия состоит в том, чтобы удовлетворить мировой спрос на высококачественную промышленную продукцию наряду с отличным сервисом, при этом предлагая клиентам самые низкие цены.

Их миссия состоит в том, чтобы удовлетворить мировой спрос на высококачественную промышленную продукцию наряду с отличным сервисом, при этом предлагая клиентам самые низкие цены.

- Сверла

- Развертки

- Концевые фрезы

- Метчики

- Плашки

- Инструменты с твердосплавными наконечниками

Severance Tool Industries является гордым производителем лучших в Америке режущих инструментов из специальной быстрорежущей стали и карбида (цельных и с наконечниками). За прошедшие годы компания Severance Tool стала известна не только как создатель вращающегося напильника со шлифованной канавкой, Midget Mill® и Chatterless-Countersinks™, но также как производитель и изобретатель высококачественных уникальных вращающихся инструментов для удаления заусенцев и чистовой обработки.

- Зенковки

- Дисковые фрезы

- Удаление заусенцев с труб

- Резак для пенопласта

- Инструменты для снятия фасок

- Твердосплавные ручные напильники

Промышленный стандарт измерительного и точного оборудования, L.