Характеристики 40хн2ма – 402

alexxlab | 03.07.2020 | 0 | Разное

Сталь 40ХН2МА

Сталь 40ХН2МА – конструкционная легированная хромоникельмолибденовая сталь высокого качества.

В состав стали 40ХН2МА входят:

Химический состав в % материала 40ХН2МА

ГОСТ 4543 — 71

| C | Si | Mn | Ni | S | P | Cr | Mo | Cu |

| 0.37 — 0.44 | 0.17 — 0.37 | 0.5 — 0.8 | 1.25 — 1.65 | до 0.025 | до 0.025 | 0.6 — 0.9 | 0.15 — 0.25 | до 0.3 |

Температура критических точек материала 40ХН2МА.

Ac1 = 730 , Ac3(Acm) = 820 , Ar3(Arcm) = 550 , Ar1 = 380 , Mn = 320

Технологические свойства материала 40ХН2МА.

| трудносвариваемая. | |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Механические свойства при Т=20oС материала 40ХН2МА.

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Пруток, ГОСТ 4543-71 | Ø 25 | 1080 | 930 | 12 | 50 | 780 | Закалка и отпуск |

Твердость 40ХН2МА после отжига, ГОСТ 4543-71 HB 10 -1 = 269 МПа.

Физические свойства материала 40ХН2МА.

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

| Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | фев.15 | 39 | 7850 | 331 | ||

| 100 | 02.ноя | 11.июн | 38 | 490 | ||

| 200 | 02.янв | 12.янв | 37 | 506 | ||

| 300 | 01.сен | 12.июл | 37 | 522 | ||

| 400 | янв.77 | 13.фев | 35 | 536 | ||

| 500 | янв.73 | 13.июн | 33 | 565 | ||

| 600 | 13.сен | 31 | ||||

| 700 | 29 | |||||

| 800 | 27 | |||||

| T | E 10— 5 | a 10 6 | l | r | C | R 10 9 |

Такой состав определяет прочность стали 40ХН2МА и ее низкую склонность к деформациям в процессе термической обработки. Закалка может производиться как традиционным способом, т.е. с нагревом изделия в целом и охлаждением в масле, так и поверхностная – в зоне токов высокой частоты.

Сортамент очень высок:

- коленчатые валы;

- клапаны и шатуны;

- ответственные болты и шестерни;

- кулачковые муфты и диски.

Область использования:

В различных секторах машиностроения из нее изготавливаются ответственные крепежные изделия: высоко нагруженные болты, шатуны, клапаны, шпильки и гайки. В производстве редукторов сталь 40ХН2МА служит материалом для изготовления валов – гладких и шлицевых, шестерен и блоков шестерен, кулачковых муфт и других деталей, работающих со значительными нагрузками.

В авиационной промышленности круг 40ХН2МА может быть использован для изготовления валов различного предназначения, в том числе коленчатых, редукторных, ответственных крепежных изделий, различных деталей реактивных двигателей, работающих при температуре +500˚С.

Сталь 40ХН2МА – компания Владресурс

Марка : | 40ХН2МА (другое обозначение 40ХНМА) | |

Заменитель: | 40ХГТ, 40ХГР, 30Х3МФ, 45ХН2МФА | |

Классификация : | Сталь конструкционная легированная | |

Дополнение: | Сталь хромоникельмолибденовая.

| |

Применение: | Коленчатые валы, клапаны, шатуны, крышки шатунов, ответственные болты, шестерни, кулачковые муфты, диски и другие тяжелонагруженные детали. Валки для холодной прокатки металлов. | |

Зарубежные аналоги: | Известны | |

Химический состав в % материала 40ХН2МА

ГОСТ 4543 – 71

C | Si | Mn | Ni | S | P | Cr | Mo | Cu |

0.37 – 0.44 | 0.5 – 0.8 | 1.25 – 1.65 | до 0.025 | до 0.025 | 0.6 – 0.9 | 0.15 – 0.25 | до 0.3 |

Температура критических точек материала 40ХН2МА.

Ac1 = 730 , Ac3(Acm) = 820 , Ar3(Arcm) = 550 , Ar1 = 380 , Mn = 320 |

Технологические свойства материала 40ХН2МА .

Свариваемость: | трудносвариваемая. |

Флокеночувствительность: | чувствительна. |

Склонность к отпускной хрупкости: | не склонна. |

Механические свойства при Т=20oС материала 40ХН2МА .

Сортамент | Размер | Напр. | sв | sT | y | KCU | Термообр. | |

– | мм | – | МПа | МПа | % | % | кДж / м2 | – |

Пруток, ГОСТ 4543-71 | Ø 25 |

| 1080 | 930 | 12 | 50 | 780 | Закалка и отпуск |

Твердость 40ХН2МА после отжига , ГОСТ 4543-71 | HB 10 -1 = 269 МПа |

Физические свойства материала 40ХН2МА .

T | E 10– 5 | a 10 6 | l | r | R 10 9 | |

Град | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

20 | 2.15 |

| 39 | 7850 |

| 331 |

100 | 2.11 | 11.6 | 38 |

| 490 |

|

200 | 2.01 | 12.1 | 37 |

| 506 |

|

300 | 1.9 | 12.7 | 37 |

| 522 |

|

400 | 1.77 | 13.2 | 35 |

| 536 |

|

500 | 1.73 | 13.6 | 33 |

| 565 |

|

600 |

| 13.9 | 31 |

|

|

|

700 |

|

| 29 |

|

|

|

800 |

|

| 27 |

|

|

|

T | E 10– 5 | a 10 6 | l | r | C | R 10 9 |

Зарубежные аналоги материала 40ХН2МА

Внимание! Указаны как точные, так и ближайшие аналоги.

США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Испания | Болгария | Венгрия | Польша | Румыния | Чехия | ||||||||||||||||||||||||||||||||||||

– | DIN,WNr | JIS | AFNOR | BS | EN | UNI | UNE | BDS | MSZ | PN | STAS | CSN

| ||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

Обозначения:

Механические свойства : | |

sв | – Предел кратковременной прочности , [МПа] |

sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

d5 | – Относительное удлинение при разрыве , [ % ] |

y | – Относительное сужение , [ % ] |

KCU | – Ударная вязкость , [ кДж / м2] |

HB | – Твердость по Бринеллю , [МПа] |

| |

T | – Температура, при которой получены данные свойства , [Град] |

E | – Модуль упругости первого рода , [МПа] |

a | – Коэффициент температурного (линейного) расширения (диапазон 20o – T ) , [1/Град] |

l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

r | – Плотность материала , [кг/м3] |

C | – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)] |

R | – Удельное электросопротивление, [Ом·м] |

| |

без ограничений | – сварка производится без подогрева и без последующей термообработки |

ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

vladresurs.ru

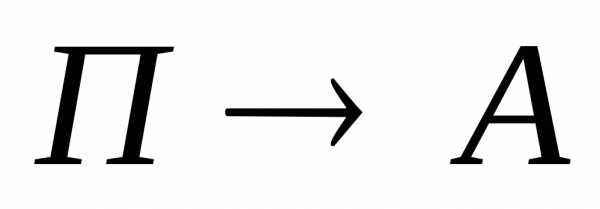

Термообработка

Задание 121С

Сталь 40ХН2МА идёт на изготовление коленчатых валов, шатунов, шестерен, ответственных болтов и других нагруженных деталей сложной конфигурации.

Укажите оптимальный режим термической обработки вала, диаметром 40 мм из стали 40ХН2МА. Постройте график термообработки в координатах температура-время.

Опишите структурные превращения, происходящие при термической обработке этой стали.

Приведите основные сведения об этой стали: ГОСТ, хим. состав, свойства, требования, предъявляемые к улучшенным сталям, инструменту, влияние легирующих элементов на прокаливаемость и вязкость стали , достоинства, недостатки и т.д.

Сталь 40ХН2МА – среднеуглеродистая легированная доэвтектоидная сталь.

Нагрев закаленных сталей до температур, не превышающих А1, называют отпуском. Комплексную термическую обработку состоящую из полной закалки( сталь нагревают до температуры выше А3) и высокого отпуска

(500-680 °С) конструкционных сталей называют улучшением. Улучшение этой стали в отличие от нормализации обеспечивает повышенный предел текучести в сочетании с хорошей пластичностью и вязкостью, высоким сопротивлением развитию трещин. Кроме того, снижается порог хладноломкости.

Для данной стали оптимальным режимом термической обработки является закалка при 850С. Закаливание производят в воду, с последующим отпуском при 620С в масле.

t

А 850 оС А

Ас3 (820 оС)

Ас1 (730 оС)

вода

620 оС

Мн

Высокий

отпуск

Ф+П

М Сотп

Рис. 1. Режим термообработки стали 40ХН2МА

Структурные изменения

Комплексную термическую обработку состоящую из полной закалки и высокого отпуска конструкционных сталей называют улучшением.

Сталь 40ХН2МА относится к сталям перлитного класса. Для нее характерны два критических температурных перехода: Ас1 = 730˚С и Ас3 = 820˚С. Доэвтектоидная сталь, как правило, подвергают полной закалке, при этом оптимальной температурой нагрева является температура Ас3 +( 30-50˚С ). Такая температура обеспечивает получение при нагреве мелкозернистого аустенита и соответственно после охлаждения – мелкозернистого мартенсита. Зерна аустенита образуются на границе фаз феррита и цементита. При этом помимо растворения цементита в аустените происходит еще и аллотропное модифицирование раствора железа α в раствор железа γ. Поскольку процесс растворения цементита происходит медленнее, нежели образование аустенитных кристаллов, то по достижению закалочных температур необходима некоторая выдержка.

При дальнейшем охлаждении в воде, благодаря очень высокой скорости охлаждения (превышающей Vкр) происходит образование структуры мелкозернистого мартенсита. Это не что иное, как пересыщенный твердый раствор углерода в железе α.

Поскольку мартенсит представляет собой очень твердую структуру, то как правило на поверхности закаленной детали образуются очень сильные остаточные напряжения. Это может привести к образованию трещин, сколов и прочих хрупких разрушений. Во избежании этого после закалки проводят процедуру отпуска. Именно после закалки и отпуска при 450-650˚С. Исходная структура–мартенсит закалки, температура отпуска

tотп = 450–650°C. При повышении температуры активизируется диффузия. Диффузия углерода при такой температуре достаточна для превращения мартенсита в перлитную структуру, но не достаточна для перемещения углерода на большие расстояния. В итоге образуется смесь феррита и цементита.

3 этапа отпуска:1) Из мартенсита выделяется часть углерода в виде метастабильного ε-карбида. Первое превращение идет с очень маленькой скоростью и без нагрева.

2) Продолжается распад мартенсита, распадается остаточный аустенит и начинается карбидное превращение. Распад мартенсита распространяется на весь объем. Начинается превращение ε-карбида в цементит.

3) Завершаются распад мартенсита и карбидное превращение. Мартенсит переходит в феррит. Далее при дальнейшем нагреве ферритно-карбидная смесь меняет форму, размер карбидов и структуру феррита. Диффузия происходит интенсивнее, чем в случае среднетемпературного отпуска, атомы углерода смещаются на большее расстояние, увеличиваются размеры кристаллов феррита и цементита. Такая структура называется сорбит отпуска.

Продолжительность выдержки при отпуске устанавливают таким расчетом, чтобы обеспечить стабильность свойств стали. Продолжительность среднего и высокого отпуска обычно составляет 1-2 часа для деталей небольшого сечения.

Основные сведения о стали.

Заменитель |

стали: 40ХГТ, 40ХГР, 30Х3МФ, 45ХН2МФА. |

Вид поставки |

Сотовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73, ГОСТ 10702-78. Шлифованный пруток и серебрянка ГОСТ 14955-77. Полоса ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71, ГОСТ 8479-70. Валки ОСТ 24.013.04.-83, ОСТ 24.013.20-85. |

Назначение |

Коленчатые валы, клапаны, шатуны, крышки шатунов, ответственные болты, шестерни, кулачковые муфты, диски и другие тяжелонагруженные детали. Валки для холодной прокатки металлов. |

Химический состав.

Химический элемент | % |

Кремний (Si) | 0.17-0.37 |

Марганец (Mn) | 0.50-0.80 |

Медь (Cu), не более | 0.30 |

Молибден (Mo) | 0.15-0.25 |

Никель (Ni) | 1.25-1.65 |

Сера (S), не более | 0.025 |

Углерод (C) | 0.37-0.44 |

Фосфор (P), не более | 0.025 |

Хром (Cr) | 0.60-0.90 |

Механические свойства

Термообработка, состояние поставки | Сечение, мм | 0,2, МПа | B, МПа | 5, % | , % | KCU, Дж/м2 | HRCэ | ||||||||

Пруток. Закалка 850 °С, масло. Отпуск 620 °С [160] | |||||||||||||||

Место вырезки образца – центр | 40 | 880 | 1030 | 14 | 57 | 118 | 33 | ||||||||

Технологические свойства.

Температура ковки |

Начала 1220, конца 800. Сечения до 80 мм – отжиг с перекристаллизацией, два переохлаждения, отпуск. |

Свариваемость |

трудносвариваемая. Способ сварки: РДС. Необходим подогрев и последующая термообработка. |

Обрабатываемость резанием |

В горячекатаном состоянии при НВ 228-235 B = 560 МПа K тв.спл. = 0.7, K б.ст. = 0.4. |

Склонность к отпускной способности |

не склонна |

Флокеночувствительность |

чувствительна |

Повышенное содержание водорода при выплавке стали может приводить к флокенам. Флокенами называют внутренние надрывы, образующиеся в результате высоких давлений, которые развивает водород, выделяющийся при охлаждении в поры вследствие понижения растворимости. Флокены в изломе имеют вид белых пятен, а на поверхности – мелких трещин

Температура критических точек.

Критическая точка | °С |

Ac1 | 730 |

Ac3 | 820 |

Ar3 | 550 |

Ar1 | 380 |

Mn | 320 |

Прокаливаемость.

studfiles.net

383878998 Владимир

+7 (343) 380-20-60 +7 (343) 380-22-18 +7 (343) 380-22-16

| Общая характеристика стали марки 40ХН2МАСПЕЦПРЕДЛОЖЕНИЕ! Звоните (343) 345-16-09, 380-22-16!

Марка 40ХН2МА – это высококачественная конструкционная высоколегированная хромоникельмолибденовая сталь . Она флокеночувствительна, трудносвариваема, поэтому для получения сварных скреплений нужно проводить дополнительные операции, кроме того, 40ХН2МА не чувствительна к отпускной хрупкости. Следует отметь то, что изделия из данной стали весьма коррозийно-стойкие. Сфера применения 40ХН2МА очень широка

Химический состав в % материала 40ХН2МА

|

| Наименование | Марка стали | Размер | Количество | Цена >0,1т | |

| Круг калиброванный | 40ХН2МА | 22 | 1,272 | 100000 | получить счет |

| Круг | 40ХН2МА | 6 | 0,071 | 85000 | получить счет |

| Круг | 40ХН2МА | 7 | 0,06 | 85000 | получить счет |

| Круг | 40ХН2МА | 8 | 0,22 | 85000 | получить счет |

| Круг | 40ХН2МА | 12 | 0,267 | 85000 | получить счет |

| Круг | 40ХН2МА | 14 | 0,348 | 85000 | получить счет |

| Круг | 40ХН2МА | 16 | 0,235 | 85000 | получить счет |

| Круг | 40ХН2МА | 19 | 0,09 | 85000 | получить счет |

| Круг | 40ХН2МА | 20 | 3,826 | 85000 | получить счет |

| Круг | 40ХН2МА | 22 | 2,524 | 85000 | получить счет |

| Круг | 40ХН2МА | 24 | 1 | 85000 | получить счет |

| Круг | 40ХН2МА | 25 | 0,361 | 85000 | получить счет |

| Круг | 40ХН2МА | 28 | 3,393 | 85000 | получить счет |

| Круг | 40ХН2МА | 32 | 0,153 | 85000 | получить счет |

| Круг | 40ХН2МА | 34 | 0,809 | 85000 | получить счет |

| Круг | 40ХН2МА | 36 | 0,13 | 85000 | получить счет |

| Круг | 40ХН2МА | 38 | 0,536 | 85000 | получить счет |

| Круг | 40ХН2МА | 40 | 2,233 | 85000 | получить счет |

| Круг | 40ХН2МА | 42 | 1,815 | 85000 | получить счет |

| Круг | 40ХН2МА | 50 | 2,82 | 85000 | получить счет |

| Круг | 40ХН2МА | 52 | 2,939 | 85000 | получить счет |

| Круг | 40ХН2МА | 55 | 0,32 | 85000 | получить счет |

| Круг | 40ХН2МА | 56 | 1,712 | 85000 | получить счет |

| Круг | 40ХН2МА | 60 | 5,264 | 85000 | получить счет |

| Круг | 40ХН2МА | 65 | 3,786 | 85000 | получить счет |

| Круг | 40ХН2МА | 75 | 0,582 | 85000 | получить счет |

| Круг | 40ХН2МА | 80 | 2,752 | 85000 | получить счет |

| Круг | 40ХН2МА | 85 | 2,394 | 85000 | получить счет |

| Круг | 40ХН2МА | 90 | 6,7 | 85000 | получить счет |

| Круг | 40ХН2МА | 95 | 3,045 | 85000 | получить счет |

| Круг | 40ХН2МА | 100 | 0,194 | 85000 | получить счет |

| Круг | 40ХН2МА | 110 | 0,284 | 85000 | получить счет |

| Круг | 40ХН2МА | 115 | 1,706 | 85000 | получить счет |

| Круг | 40ХН2МА | 120 | 3,29 | 85000 | получить счет |

| Круг | 40ХН2МА | 125 | 0,152 | 85000 | получить счет |

| Круг | 40ХН2МА | 130 | 0,605 | 85000 | получить счет |

| Круг | 40ХН2МА | 140 | 0,083 | 85000 | получить счет |

| Круг | 40ХН2МА | 150 | 0,094 | 85000 | получить счет |

| Круг | 40ХН2МА | 160 | 4,52 | 85000 | получить счет |

| Круг | 40ХН2МА | 165 | 0,406 | 85000 | получить счет |

| Круг | 40ХН2МА | 170 | 0,656 | 85000 | получить счет |

| Круг | 40ХН2МА | 180 | 0,14 | 85000 | получить счет |

| Круг | 40ХН2МА | 185 | 0,105 | 85000 | получить счет |

| Круг | 40ХН2МА | 190 | 3,9 | 85000 | получить счет |

| Круг | 40ХН2МА | 195 | 0,1 | 85000 | получить счет |

| Круг | 40ХН2МА | 205 | 0,147 | 85000 | получить счет |

| Круг | 40ХН2МА | 210 | 23,17 | 85000 | получить счет |

| Круг | 40ХН2МА | 215 | 0,6 | 85000 | получить счет |

| Круг | 40ХН2МА | 230 | 3,7 | 85000 | получить счет |

| Круг | 40ХН2МА | 240 | 10,05 | 85000 | получить счет |

| Круг | 40ХН2МА | 245 | 0,351 | 85000 | получить счет |

| Круг | 40ХН2МА | 250 | 0,385 | 85000 | получить счет |

| Круг | 40ХН2МА | 260 | 0,414 | 85000 | получить счет |

| Круг | 40ХН2МА | 270 | 0,955 | 85000 | получить счет |

| Круг | 40ХН2МА | 280 | 3,705 | 85000 | получить счет |

| Круг | 40ХН2МА | 290 | 0,74 | 140000 | получить счет |

| Круг | 40ХН2МА | 300 | 0,364 | 140000 | получить счет |

| Круг | 40ХН2МА | 310 | 0,28 | 140000 | получить счет |

| Круг | 40ХН2МА | 320 | 0,51 | 140000 | получить счет |

| Круг | 40ХН2МА | 330 | 1,155 | 140000 | получить счет |

| Круг | 40ХН2МА | 350 | 0,71 | 140000 | получить счет |

| Круг | 40ХН2МА | 370 | 0,09 | 140000 | получить счет |

| Круг | 40ХН2МА | 420 | 0,141 | 140000 | получить счет |

| Круг | 40ХН2МА | 430 | 0,141 | 140000 | получить счет |

| Круг | 40ХН2МА | 440 | 2,34 | 140000 | получить счет |

| Круг | 40ХН2МА | 480 | 1,09 | 140000 | получить счет |

| Круг | 40ХН2МА | 500 | 1,28 | 140000 | получить счет |

| Круг | 40ХН2МА | 520 | 1,83 | 140000 | получить счет |

| Круг | 40ХН2МА | 530 | 5,245 | 140000 | получить счет |

| Круг | 40ХН2МА | 550 | 9,502 | 140000 | получить счет |

| Круг | 40ХН2МА | 555 | 1,23 | 140000 | получить счет |

| Круг | 40ХН2МА | 560 | 0,798 | 140000 | получить счет |

| Круг | 40ХН2МА | 600 | 6,384 | 140000 | получить счет |

| Круг | 40ХН2МА | 620 | 0,45 | 140000 | получить счет |

| Круг | 40ХН2МА | 630 | 0,465 | 140000 | получить счет |

| Круг | 40ХН2МА | 640 | 0,94 | 140000 | получить счет |

| Круг | 40ХН2МА | 660 | 0,83 | 140000 | получить счет |

| Круг | 40ХН2МА | 670 | 0,485 | 140000 | получить счет |

| Круг | 40ХН2МА | 700 | 0,42 | 140000 | получить счет |

| Круг | 40ХН2МА | 750 | 1,59 | 140000 | получить счет |

| Круг | 40ХН2МА | 780 | 1,4 | 140000 | получить счет |

| Круг | 40ХН2МА | 800 | 1,29 | 140000 | получить счет |

| Круг | 40ХН2МА | 840 | 1,355 | 140000 | получить счет |

| Круг | 40ХН2МА | 865 | 1,038 | 140000 | получить счет |

| Круг | 40ХН2МА | 880 | 1,115 | 140000 | получить счет |

| Круг | 40ХН2МА | 950 | 1,26 | 140000 | получить счет |

| Круг | 40ХН2МА | 980 | 1,296 | 140000 | получить счет |

Остатки листов сталь 40ХН2МА на июль 2019г.

Остатки поковки круглой сталь 40ХН2МА на июль 2019г.

| Наименование | Марка стали | Размер | Количество | Цена >0,1т | |

| Поковка круглая | 40ХН2МА | 140 | 0,13 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 155 | 0,514 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 170 | 1,406 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 180 | 0,07 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 210 | 0,21 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 215 | 0,175 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 230 | 5,97 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 240 | 0,358 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 245 | 0,254 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 252 | 0,415 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 260 | 0,543 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 300 | 0,476 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 310 | 0,249 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 340 | 0,07 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 350 | 0,61 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 365 | 0,894 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 385 | 0,194 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 390 | 0,22 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 410 | 2,8 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 420 | 0,303 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 430 | 0,21 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 450 | 0,27 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 460 | 0,168 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 510 | 0,266 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 530 | 0,644 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 610 | 0,77 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 620 | 0,82 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 660 | 0,22 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 750 | 0,918 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 760 | 0,67 | 150000 | получить счет |

| Поковка круглая | 40ХН2МА | 850 | 2,734 | 150000 | получить счет |

Остатки полосы сталь 40ХН2МА на июль 2019г.

Остатки трубы сталь 40ХН2МА на июль 2019г.

| Наименование | Марка стали | Размер | Количество | Цена >0,1т | |

| Труба | 40ХН2МА | 121×12 | 0,214 | 110000 | получить счет |

| Труба | 40ХН2МА | 121×24 | 0,49 | 110000 | получить счет |

| Труба | 40ХН2МА | 141×24 | 2,525 | 110000 | получить счет |

| Труба | 40ХН2МА | 146×22 | 0,62 | 110000 | получить счет |

| Труба | 40ХН2МА | 234×14 | 0,732 | 110000 | получить счет |

| Труба | 40ХН2МА | 465×21 | 2,805 | 110000 | получить счет |

| Труба | 40ХН2МА | 485×40 | 1,985 | 110000 | получить счет |

| Труба | 40ХН2МА | 530×25 | 0,436 | 110000 | получить счет |

| Труба | 40ХН2МА | 550×40 | 0,44 | 110000 | получить счет |

| Труба | 40ХН2МА | 70×16 | 3,625 | 110000 | получить счет |

Остатки шестигранников сталь 40ХН2МА на июль 2019г.

www.stali-urala.ru

40ХН2МА (40ХНМА) в Санкт-Петербурге ✅

На данной страничке приведены технические, механические и остальные свойства, а также характеристики стали марки 40ХН2МА (40ХНМА).

Классификация материала и применение марки 40ХН2МА (40ХНМА)

Марка: 40ХН2МА (40ХНМА)

Классификация материала: Сталь конструкционная легированная

Дополнительные сведения о материале: Сталь хромоникельмолибденовая.

Применение: Коленчатые валы, клапаны, шатуны, крышки шатунов, ответственные болты, шестерни, кулачковые муфты, диски и другие тяжелонагруженные детали. Валки для холодной прокатки металлов.

Химический состав материала 40ХН2МА (40ХНМА) в процентном соотношении

| C | Si | Mn | Ni | S | P | Cr | Mo | Cu |

| 0.37 – 0.44 | 0.17 – 0.37 | 0.5 – 0.8 | 1.25 – 1.65 | до 0.025 | до 0.025 | 0.6 – 0.9 | 0.15 – 0.25 | до 0.3 |

Механические свойства 40ХН2МА (40ХНМА) при температуре 20oС

| Сортамент | Размер | Напр. | sв | sT | d5 | y | KCU | Термообр. |

| – | мм | – | МПа | МПа | % | % | кДж / м2 | – |

| Пруток, ГОСТ 4543-71 | Ø- 25 | 1080 | 930 | 12 | 50 | 780 | Закалка и отпуск |

Технологические свойства 40ХН2МА (40ХНМА)

| Свариваемость: | трудносвариваемая. |

| Флокеночувствительность: | чувствительна. |

| Склонность к отпускной хрупкости: | не склонна. |

Зарубежные аналоги 40ХН2МА (40ХНМА)

Внимание! Указаны как точные, так и ближайшие аналоги.

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Испания | Болгария | Венгрия | Польша | Румыния | Чехия | ||||||||||||||||||||||||||||||||||||||||||

| – | DIN,WNr | JIS | AFNOR | BS | EN | UNI | UNE | BDS | MSZ | PN | STAS | CSN | ||||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

Расшифровка обозначений, сокращений, параметров

| Механические свойства : | |

| sв | – Предел кратковременной прочности , [МПа] |

| sT | – Предел пропорциональности (предел текучести для остаточной деформации), [МПа] |

| d5 | – Относительное удлинение при разрыве , [ % ] |

| y | – Относительное сужение , [ % ] |

| KCU | – Ударная вязкость , [ кДж / м2] |

| HB | – Твердость по Бринеллю , [МПа] |

Физические свойства : | |

| T | – Температура, при которой получены данные свойства , [Град] |

| E | – Модуль упругости первого рода , [МПа] |

| a | – Коэффициент температурного (линейного) расширения (диапазон 20o– T ) , [1/Град] |

| l | – Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)] |

| r | – Плотность материала , [кг/м3] |

| C | – Удельная теплоемкость материала (диапазон 20o– T ), [Дж/(кг·град)] |

| R | – Удельное электросопротивление, [Ом·м] |

Свариваемость : | |

| без ограничений | – сварка производится без подогрева и без последующей термообработки |

| ограниченно свариваемая | – сварка возможна при подогреве до 100-120 град. и последующей термообработке |

| трудносвариваемая | – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг |

Другие марки из этой категории:

metalloconstruction.ru

| Поковки. Закалка + Отпуск | ||||||||

| 500-800 | – | ≥440 | ≥635 | ≥11 | ≥30 | ≥390 | 197-235 | – |

| 300-500 | – | ≥490 | ≥655 | ≥12 | ≥35 | ≥490 | 212-248 | – |

| 500-800 | – | ≥490 | ≥655 | ≥11 | ≥30 | ≥390 | 212-248 | – |

| 100-300 | – | ≥540 | ≥685 | ≥13 | ≥40 | ≥490 | 223-262 | – |

| 300-500 | – | ≥540 | ≥685 | ≥12 | ≥35 | ≥440 | 223-262 | – |

| 100-300 | – | ≥590 | ≥735 | ≥13 | ≥40 | ≥490 | 235-277 | – |

| 300-500 | – | ≥590 | ≥735 | ≥12 | ≥35 | ≥440 | 235-277 | – |

| 500-800 | – | ≥590 | ≥735 | ≥10 | ≥30 | ≥390 | 235-277 | – |

| 100-300 | – | ≥640 | ≥785 | ≥13 | ≥38 | ≥490 | 248-293 | – |

| 300-500 | – | ≥640 | ≥785 | ≥11 | ≥33 | ≥440 | 248-293 | – |

| 100-300 | – | ≥685 | ≥835 | ≥12 | ≥33 | ≥490 | 262-311 | – |

| ≤100 | – | ≥735 | ≥880 | ≥13 | ≥40 | ≥590 | 277-321 | – |

| 100-300 | – | ≥735 | ≥880 | ≥12 | ≥35 | ≥490 | 277-321 | – |

| ≤100 | – | ≥785 | ≥885 | ≥12 | ≥40 | ≥590 | 293-331 | – |

| 100-300 | – | ≥785 | ≥885 | ≥11 | ≥35 | ≥490 | 293-331 | – |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 540-660 °С (указано место вырезки образца) | ||||||||

| 100-160 | – | ≥700 | 900-1100 | ≥12 | – | – | – | – |

| Сталь горячекатаная и горячекатаная со специальной отделкой поверхности. Термообработанная (отжиг) | ||||||||

| – | – | – | – | – | – | ≤269 | – | |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск | ||||||||

| – | 200 | ≥1600 | ≥1750 | ≥10 | ≥50 | ≥590 | ≥525 | – |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | ||||||||

| – | – | – | 980-1130 | – | – | – | 285-331 | 30-36 |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||

| – | – | – | ≥185 | ≥17 | ≥32 | – | – | – |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 540-660 °С (указано место вырезки образца) | ||||||||

| 16-40 | – | ≥900 | 1100-1300 | ≥10 | – | – | – | – |

| Сталь калиброванная и калиброванная со специальной отделкой поверхности. После сфероидезирующего отжига | ||||||||

| – | – | ≤640 | – | ≥50 | – | ≤269 | – | |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск | ||||||||

| – | 300 | ≥1470 | ≥1600 | ≥10 | ≥50 | ≥490 | ≥475 | – |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | ||||||||

| – | – | – | 1080-1270 | – | – | – | 311-363 | 34-39 |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||

| – | – | – | ≥89 | ≥66 | ≥90 | – | – | – |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 540-660 °С (указано место вырезки образца) | ||||||||

| 160-250 | – | ≥650 | 850-1000 | ≥12 | – | – | – | – |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск | ||||||||

| – | 400 | ≥1240 | ≥1370 | ≥12 | ≥52 | ≥590 | ≥420 | – |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||

| – | – | – | ≥50 | ≥69 | ≥90 | – | – | – |

| Градация показателей свойств готовых термообработанных деталей по ОСТ 1 90005-91 | ||||||||

| – | – | – | – | – | – | – | 285-341 | 27-37 |

| Заготовки деталей трубопроводной арматуры. Закалка в масло от 840-860 °C (выдержка 2,5-4,5 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение в воде или масле | ||||||||

| ≤100 | 550-620 | 735-835 | ≥880 | ≥13 | ≥40 | ≥600 | 277-321 | – |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 540-660 °С (указано место вырезки образца) | ||||||||

| 40-100 | – | ≥800 | 1000-1200 | ≥11 | – | – | – | – |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск | ||||||||

| – | 500 | ≥1080 | ≥1180 | ≥15 | ≥59 | ≥880 | ≥350 | – |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||

| – | – | – | ≥35 | ≥75 | ≥90 | – | – | – |

| Заготовки деталей трубопроводной арматуры. Закалка в масло от 840-860 °C (выдержка 2,5-4,5 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение в воде или масле | ||||||||

| ≤80 | 550-560 | 785-930 | ≥930 | ≥12 | ≥40 | ≥600 | 293-331 | – |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 540-660 °С (указано место вырезки образца) | ||||||||

| 16 | – | ≥1000 | 1200-1400 | ≥9 | – | – | – | – |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск | ||||||||

| – | 600 | ≥860 | ≥960 | ≥20 | ≥62 | ≥1450 | ≥275 | – |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||

| – | – | – | ≥24 | ≥72 | ≥90 | – | – | – |

| Заготовки деталей трубопроводной арматуры. Закалка в масло от 840-860 °C (выдержка 2,5-4,5 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение в масле или на воздухе | ||||||||

| ≤20 | 200-250 | ≥1470 | ≥1617 | ≥9 | ≥45 | ≥490 | – | 49.3-54.2 |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 620 °С (указано место вырезки образца) | ||||||||

| 60-80 | – | ≥730 | ≥880 | ≥17 | ≥61 | – | – | ≥29 |

| Образец диаметром 5 мм, длиной 25 мм, прокатанный. Скорость деформирования 2 мм/мин. Скорость деформации 0,001 1/с | ||||||||

| – | – | – | ≥14 | ≥62 | ≥90 | – | – | – |

| Заготовки деталей трубопроводной арматуры. Закалка в масло от 840-860 °C (выдержка 2,5-4,5 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение в масле или на воздухе | ||||||||

| ≤240 | 570-600 | ≥590 | ≥735 | ≥13 | ≥40 | ≥490 | 235-277 | – |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 620 °С (указано место вырезки образца) | ||||||||

| 80-100 | – | ≥670 | ≥850 | ≥19 | ≥61 | – | – | ≥26 |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 580 °С | ||||||||

| – | – | ≥950 | ≥1070 | ≥16 | ≥58 | – | – | – |

| Заготовки деталей трубопроводной арматуры. Закалка в масло от 840-860 °C (выдержка 2,5-4,5 ч в зависимости от толщины и массы заготовки) + Отпуск, охлаждение в масле или на воздухе | ||||||||

| ≤500 | 580-620 | ≥490 | ≥655 | ≥12 | ≥35 | ≥490 | 212-248 | – |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 620 °С (указано место вырезки образца) | ||||||||

| 100-120 | – | ≥630 | ≥830 | ≥20 | ≥62 | – | – | ≥25 |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 580 °С | ||||||||

| – | – | ≥830 | ≥1010 | ≥13 | ≥47 | – | – | – |

| Кольца цельнокатанные по ОСТ 1 90225-76. Закалка в масло с 835-865 °C + Отпуск при 570-670 °C, охлаждение в масле или воде | ||||||||

| – | ≥833 | ≥980 | ≥12 | ≥44 | ≥735 | – | – | |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 620 °С (указано место вырезки образца) | ||||||||

| 25-40 | – | ≥880 | ≥1030 | ≥14 | ≥57 | – | – | ≥33 |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 580 °С | ||||||||

| – | – | ≥770 | ≥950 | ≥17 | ≥63 | – | – | – |

| Кольца цельнокатанные по ОСТ 1 90225-76. Закалка в масло с 835-865 °C + Отпуск при 570-670 °C, охлаждение в масле или воде | ||||||||

| – | ≥833 | ≥980 | ≥12 | ≥55 | ≥980 | – | – | |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 620 °С (указано место вырезки образца) | ||||||||

| 40-60 | – | ≥830 | ≥980 | ≥16 | ≥60 | – | – | ≥32 |

| Сортовой прокат. Закалка в масло с 850 °С + Отпуск при 580 °С | ||||||||

| – | – | ≥680 | ≥700 | ≥18 | ≥80 | – | – | – |

| Прутки и полосы г/к и кованые. Закалка в масло с 835-865 °C + отпуск при 570-670 °C, охлаждение в воде или в масле | ||||||||

| – | ≥835 | ≥980 | ≥12 | ≥55 | ≥980 | 294-341 | – | |

| Прутки и полосы г/к и кованые. Закалка в масло с 835-865 °C + Отпуск при 570-670 °C, охлаждение в масле | ||||||||

| 25 | – | ≥932 | ≥1080 | ≥12 | ≥50 | ≥785 | 321-376 | – |

| Прутки из стали марки 40ХН2МА (40ХНМА) по ТУ 14-1-1885-85. Закалка в масло с 840-860 °С + Отпуск при 570-670 °С, охлаждение в воде или масле. В графе KCU указаны значения KCU вдоль волокна/KCU поперек волокна | ||||||||

| Образец 25х25 | – | ≥835 | ≥980 | ≥12 | ≥55 | ≥981/588 | 293-341 | – |

| Образец 25х25 | – | ≥930 | ≥1080 | ≥12 | ≥50 | ≥784/490 | 320-375 | – |

| Прутки из стали, обработанной в ковше синтетическим шлаком в состоянии поставки по ТУ 14-1-658-73. Образцы поперечные | ||||||||

| – | – | – | ≥7 | ≥35 | ≥588 | 293-341 | – | |

| – | – | – | ≥7 | ≥32 | ≥490 | 320-375 | – | |

| Сортовой прокат. Закалка в масло от 835-865 °C + Отпуск при 540-570 °C, охлаждение в воде или масле | ||||||||

| – | ≥930 | ≥1080 | ≥7 | ≥32 | ≥490 | 321-375 | – | |

| – | ≥930 | ≥1080 | ≥12 | ≥50 | ≥780 | 321-375 | – | |

| Сортовой прокат. Закалка в масло от 835-865 °C + Отпуск при 570-620 °C, охлаждение на воздухе | ||||||||

| – | ≥830 | ≥980 | ≥7 | ≥35 | ≥590 | 293-341 | – | |

| – | ≥830 | ≥980 | ≥12 | ≥50 | ≥980 | 293-341 | – | |

www.auremo.org

40ХН2МА в Челябинске

- Главная

- Сталь конструкционная легированная

- 40ХН2МА

Марка: | 40ХН2МА ( 40ХНМА ) |

| Заменитель: | 40ХГТ, 40ХГР, 30Х3МФ, 45ХН2МФА |

Классификация: | Сталь конструкционная легированная |

Виды поставки, предлагаемые предприятиями-рекламодателями: Нет данных | |

Применение: | коленчатые валы, клапаны, шатуны, крышки шатунов, ответственные болты, шестерни, кулачковые муфты, диски и другие тяжелонагруженные детали. Валки для холодной прокатки металлов. |

Готовая продукция, предлагаемая предприятиями-рекламодателями: Нет данных. | |

Химический состав в % материала 40ХН2МА

| C | Si | Mn | Ni | S | P | Сr | Mo | Cu |

|---|---|---|---|---|---|---|---|---|

0.37 – 0.44 | 0.17 – 0.37 | 0.5 – 0.8 | 1.25 – 1.65 | до 0.035 | до 0.035 | 0.6 – 0.9 | 0.15 – 0.25 | до 0.3 |

Температура критических точек материала 40ХН2МА

Ac1 = 730, Ac3(Acm) = 820, Ar3(Arcm) = 550, Ar1 = 380, Mn = 320

Механические свойства при Т=20oС материала 40ХН2МА

| Сортамент | Размер | Напр. | σв | σт | δ5 | ψ | KCU | Термообр. |

|---|---|---|---|---|---|---|---|---|

| – | мм | – | МПа | МПа | % | % | кДж/м2 | – |

Пруток | Ø 25 |

| 1080 | 930 | 12 | 50 | 780 | Закалка и отпуск |

Твердость материала 40ХН2МА после отжига HB = 269

Физические свойства материала 40ХН2МА

| T | E 10-5 | α106 | λ | ρ | С | R109 |

|---|---|---|---|---|---|---|

| Град | МПа | 1/Град | Вт(м·град) | кг/м3 | Дж(кг·град) | Ом·м |

20 | 2.15 |

| 39 | 7850 |

| 331 |

100 | 2.11 | 11.6 | 38 |

| 490 |

|

200 | 2.01 | 12.1 | 37 |

| 506 |

|

300 | 1.9 | 12.7 | 37 |

| 522 |

|

400 | 1.77 | 13.2 | 35 |

| 536 |

|

500 | 1.73 | 13.6 | 33 |

| 565 |

|

600 |

| 13.9 | 31 |

|

|

|

700 |

|

| 29 |

|

|

|

800 |

|

| 27 |

|

| |

T | E10-5 | α106 | λ | ρ | C | R109 |

Технологические свойства материала 40ХН2МА

| Свариваемость: | трудносвариваемая |

| Флокеночувствительность: | чувствительна |

| Склонность к отпускной хрупкости: | не склонна |

Обозначения:

Механические свойства:

σв – Предел кратковременной прочности, [МПа]

σT – Предел пропорциональности (предел текучести для остаточной деформации), [МПа]

δ5 – Относительное удлинение при разрыве, [ % ]

Ψ – Относительное сужение, [ % ]

KCU – Ударная вязкость, [ кДж / м2]

HB – Твердость по Бринеллю

Физические свойства:

T – Температура, при которой получены данные свойства, [Град]

E – Модуль упругости первого рода, [МПа]

a – Коэффициент температурного (линейного) расширения (диапазон 20o – T ), [1/Град]

λ- Коэффициент теплопроводности (теплоемкость материала), [Вт/(м·град)]

ρ- Плотность материала, [кг/м3]

C – Удельная теплоемкость материала (диапазон 20o – T ), [Дж/(кг·град)]

R – Удельное электросопротивление, [Ом·м]

Свариваемость:

- без ограничений – сварка производится без подогрева и без последующей термообработки

- ограниченно свариваемая – сварка возможна при подогреве до 100-120 град. и последующей термообработке

- трудносвариваемая – для получения качественных сварных соединений требуются дополнительные операции: подогрев до 200-300 град. при сварке, термообработка после сварки – отжиг

www.uralpsk.ru