Химико термическая обработка металлов и сплавов: Химико-термическая обработка стали, металлов и сплавов: виды, назначение

alexxlab | 26.08.2018 | 0 | Разное

Существуют различные способы воздействия на сталь с целью придания ей требуемых свойств. Один из комбинированных методов — химико-термическая обработка стали.

Химико-термическая обработка

Химико-термическая обработкаОбщие принципы

Суть данной технологии состоит в преобразовании внешнего слоя материала насыщением. Химико-термическая обработка металлов и сплавов осуществляется путем выдерживания при нагреве обрабатываемых материалов в средах конкретного состава различного фазового состояния. То есть, это совмещение пластической деформации и температурного воздействия.

Это ведет к изменению параметров стали, в чем состоит цель химико-термической обработки. Таким образом, назначение данной технологии — улучшение твердости, износостойкости, коррозионной устойчивости. В сравнении с прочими технологиями химико-термическая обработка выгодно отличается тем, что при значительном росте прочности пластичность снижается не так сильно.

Основные ее параметры — температура и длительность выдержки.

Рассматриваемый процесс включает три этапа:

- диссоциацию;

- адсорбцию;

- диффузию.

Интенсивность диффузии увеличивается в случае формирования растворов внедрения и снижается, если вместо них формируются растворы замещения.

Количество насыщающего элемента определяется притоком его атомов и скоростью диффузии.

На размер диффузионного слоя влияют температура и длительность выдержки. Данные параметры связаны прямой зависимостью. То есть с ростом концентрации насыщающего элемента возрастает толщина слоя, а повышение интенсивности теплового воздействия приводит к ускорению диффузии, следовательно, за тот же промежуток времени она распространится на большую глубину.

Большое значение для протекания процесса диффузии имеет растворимость в материале обрабатываемой детали насыщающего элемента. В данном случае играют роль пограничные слои. Это объясняется тем, что ввиду наличия у границ зерен множества кристаллических дефектов диффузия происходит более интенсивно. Особенно это проявляется в случае малой растворимости насыщающего элемента в материале. При хорошей растворимости это менее заметно. Кроме того, диффузия ускоряется при фазовых превращениях.

Классификация

Химико-термическая обработка стали подразделяется на основе фазового состояния среды насыщения на жидкую, твердую, газовую.

В первом случае диффузия происходит на фрагментах контакта поверхности предмета со средой. Ввиду низкой эффективности данный способ мало распространен. Твердую фазу обычно используют с целью создания жидких или газовых сред.

Химико-термическая операция в жидкости предполагает помещение предмета в расплав соли либо металла.

При газовом методе элемент насыщения формируют реакции диссоциации, диспропорционирования, обмена, восстановления. Наиболее часто в промышленности для создания газовой и активной газовой сред используют нагрев твердых. Удобнее всего проводить работы в чисто газовой среде ввиду быстрого прогрева, легкого регулирования состава, отсутствия необходимости повторного нагрева, возможности автоматизации и механизации.

Как видно, классификация по фазе среды не всегда отражает сущность процесса, поэтому была создана классификация на основе фазы источника насыщения. В соответствии с ней химико-термическая обработка стали подразделена на насыщение из твердой, паровой, жидкой, газовой сред.

Кроме того, химико-термическая технология подразделена по типу изменения состава стали на насыщение неметаллами, металлами, удаление элементов.

По температурному режиму ее классифицируют на высоко- и низкотемпературную. Во втором случае производят нагрев до аустенитного состояния, а в первом — выше и оканчивают отпуском.

Наконец, химико-термическая обработка деталей включает следующие методы, выделяемые на основе технологии выполнения: цементацию, азотирование, металлизацию, нитроцементацию.

Диффузионная металлизация

Это поверхностное насыщение стали металлами.

Возможно проведение в жидкой, твердой, газовой средах. Твердый метод предполагает использование порошков из ферросплавов. Жидкой средой служит расплав металла (алюминий, цинк и т. д.). Газовый метод предполагает использование хлористых металлических соединений.

Металлизация

Металлизация дает тонкий слой. Это объясняется малой интенсивностью диффузии металлов в сравнении с азотом и углеродом, так как вместо растворов внедрения они формируют растворы замещения.

Такая химико-термическая операция производится при 900 — 1200°С. Это дорогостоящий и длительный процесс.

Основное положительное качество — жаростойкость продуктов. Ввиду этого металлизацию применяют для производства предметов для эксплуатационных температур 1000 — 1200°С из углеродистых сталей.

По насыщающим элементам металлизацию подразделяют на алитирование (алюминием), хромирование, борирование, сицилирование (кремнием).

Первая химико-термическая технология придает материалу стойкость к окалине коррозии, однако на поверхности после нее остается алюминий. Алитирование возможно в порошковых смесях либо в расплаве при меньшей температуре. Второй способ быстрее, дешевле и проще.

Хромирование тоже увеличивает стойкость к коррозии и окалине, а также к воздействию кислот и т. д. У высоко- и среднеуглеродистых сталей оно также улучшает износостойкость и твердость. Данная химико-термическая операция в основном производится в порошковых смесях, иногда в вакууме.

Основное назначение борирования состоит в улучшении стойкости к абразивному износу. Распространена электролизная технология с применением расплавов боросодержащих солей. Существует и безэлектролизный метод, предполагающий использование хлористых солей с ферробором или карбидом бора.

Сицилирование увеличивает стойкость к коррозии в соленой воде и кислотах, к износу и окалине некоторых металлов.

Науглероживание (цементация)

Это насыщение поверхности стальных предметов углеродом. Данная операция улучшает твердость, износостойкость, а также выносливость поверхности материала. Нижележащие слои остаются вязкими.

Данная химико-термическая технология подходит для предметов из низкоуглеродистых сталей (0,25%), подверженных контактному износу и переменным нагрузкам.

Предварительно необходима механическая обработка. Не цементируемые участки покрывают слоем меди либо обмазками.

Температурный режим определяется содержанием углерода в стали. Чем оно ниже, тем больше температура. Для адсорбирования углерода и диффузии в любом случае она должна составлять 900 — 950°С и выше.

Цементация стали

Таким образом, путем насыщения поверхности стальных деталей углеродом достигают концентрации данного элемента в верхнем слое 0,8 — 1%. Большие значения ведут к повышению хрупкости.

Цементацию осуществляют в среде, называемой карбюризатором. На основе ее фазы технологию подразделяют на газовую, вакуумную, пастами, в твердой среде, ионную.

При первом способе применяют каменноугольный полукокс, древесный уголь, торфяной кокс. С целью ускорения используют активизаторы и повышают температуру. По завершении материал нормализуют. Ввиду длительности и малой производительности данная химико-термическая технология используется в мелкосерийном выпуске.

Вторая технология предполагает использование суспензий, обмазок либо шликеров.

Газовую среду наиболее часто применяют при цементации ввиду скорости, простоты, возможности автоматизации, механизации и достижения конкретной концентрации углерода. В таком случае используют метан, бензол или керосин.

Более совершенный способ — вакуумная цементация. Это двухступенчатый процесс при пониженном давлении. От прочих методов отличается скоростью, равномерностью и светлой поверхностью слоя, отсутствием внутреннего окисления, лучшими условиями производства, мобильностью оборудования.

Ионный метод подразумевает катодное распыление.

Цементация — промежуточная химико-термическая операция. Далее осуществляют закалку и отпуск, определяющие свойства материала, такие как износостойкость, выносливость при контакте и изгибе, твердость. Главный недостаток — длительность.

Азотирование

Данным термином называют насыщение материала азотом. Этот процесс производят в аммиаке при 480 — 650°С.

С легирующими данный элемент формирует нитриды, характеризующиеся дисперсностью, температурной устойчивостью и твердостью.

Такая технология химико-термической обработки увеличивает твердость, стойкость к коррозии и износу.

Необходима предварительная механическая и термическая обработка для придания окончательных размеров. Не азотируемые фрагменты покрывают оловом либо жидким стеклом.

Обычно используют температурный интервал от 500 до 520°С. Это дает за 24 — 90 ч. 0,5 мм слой. Толщина определяется длительностью, составом материала, температурой.

Азотирование

Азотирование приводит к увеличению обрабатываемых деталей вследствие возрастания объема верхнего слоя. Величина роста напрямую определяется его толщиной и температурным режимом.

При жидком способе применяют цианосодержащие, реже бесцианитные и нейтральные соли. Ионная химико-термическая операция отличается повышенной скоростью.

Азотирование подразделяют по целевым свойствам: им достигается или улучшение устойчивости к коррозии, либо повышение стойкости к износу и твердости.

Цианирование, нитроцементация

Это технология насыщения стали азотом и углеродом. Таким способом обрабатывают стали с количеством углерода 0,3 — 0,4%.

Соотношение между углеродом и азотом определяется температурным режимом. С его ростом возрастает доля углерода. В случае пересыщения обоими элементами слой обретает хрупкость.

На размер слоя влияет длительность выдержки и температура.

Цианирование проводится в жидкой и газовой средах. Первый способ называют также нитроцементацией. Кроме того, по температурному режиму оба типа подразделяют на высоко- и низкотемпературные.

При жидком способе используют соли с цианистым натрием. Основной недостаток — их токсичность. Высокотемпературный вариант отличается от цементации быстротой, большими износостойкостью и твердостью, меньшей деформацией материала. Нитроцементация дешевле и безопаснее.

Нитроцементация стали

Предварительно производят окончательную механическую обработку, а не подлежащие цианированию фрагменты покрывают слоем меди в 18 — 25 мкм толщиной.

Сульфидирование, сульфоцианирование

Это новая химико-термическая технология, направленная на улучшение износостойкости.

Первый метод состоит в насыщении материала серой и азотом путем нагрева в серноазотистых слоях.

Сульфоцианирование подразумевает насыщение углеродом, помимо названных элементов.

Химико-термическая обработка сплавов.

Химико – термическая обработка – технологический процесс, сочетающий термическое воздействие с изменением химического состава поверхностного слоя детали. Технология ХТО состоит в нагреве деталей в специальных активных атмосферах (твердых, жидких, газообразных), т.е. в атмосферах с повышенной концентрацией элемента, изменяющего химический состав поверхностного (приповерхностного) слоя.

Существуют две разновидности ХТО:

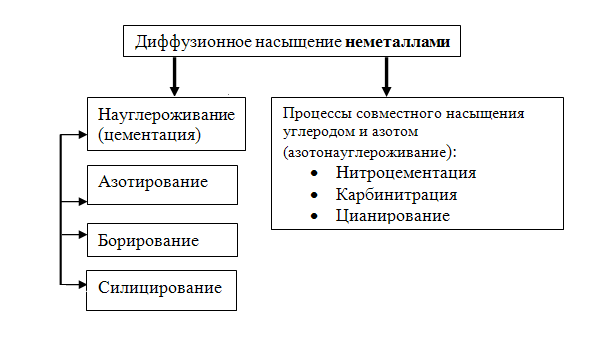

1. Диффузионное насыщение сталей и сплавов элементами-металлоидами с меньшим размером атома, чем металл-основа (железо, титан и др.): углеродом, азотом, бором. При этом слой, обогащенный данными элементами, располагается в глубь от поверхности («внутри сплава») (рис. 2.32).

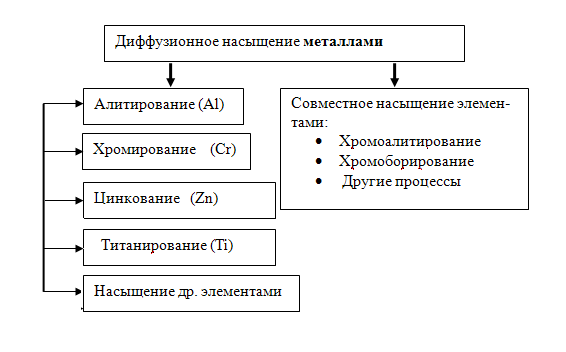

2. Диффузионное насыщение сталей и сплавов металлами: алитирование (Al), хромирование (Cr), цинкование (Zn) и другими элементами. При этом слой, обогащенный данными элементами, располагается на поверхности, образуя покрытие, и частично проникает внутрь металла (рис.2.33).

Р

ис.

2.32. Химико-термическая обработка сплавов

металлоидами

ис.

2.32. Химико-термическая обработка сплавов

металлоидами

Рис. 2.33. Химико – термической обработка сплавов металлами

Хто с диффузионным насыщением углеродом и азотом

Целью обработки является повышение твердости, износостойкости (при хорошем сопротивлении ударным нагрузкам), сопротивления циклическим нагрузкам, циклическим контактным нагрузкам. При этом сохраняется пластичная и вязкая сердцевина детали, что обеспечивает работоспособность в сложных условиях нагружения (рис. 2.34).

Рис. 2.34. Свойства цементованной стальной детали, обеспечивающие сопротивление различным видам нагрузок

Процесс цементации проводят на сталях, содержащих 0,08 – 0,25 % С; это могут быть как углеродистые стали, так и легированные. В результате цементации концентрация углерода в поверхностном слое возрастает до 0,8 – 1,4 % С.

Наиболее распространенные детали, к которым применяется ХТО , это зубчатые колеса, пары трения, кулачки, опоры валов под посадку подшипников.

При химико-термической обработке к параметрам, необходимым любому процессу термообработки, – температуре, времени выдержки, скорости охлаждения, добавляется еще один – среда насыщения (или активность среды насыщения).

Нагрев цементуемых деталей проводится в аустенитной области при температурах 900 – 1000ºС.

Время выдержки зависит от марки стали и от той толщины слоя, который необходимо получить для данной детали. Так, например, на низкоуглеродистых сталях для получения науглероженного слоя глубиной 2 мм при температуре 900 ºС требуется 16 часов, при температуре 950ºС – 10 часов.

Насыщающая среда при цементации называется карбюризатором. Карбюризатор может быть твердым, жидким, газообразным.

При этом цементация всегда протекает через газовую фазу. В насыщающей среде протекают следующие реакции:

В твердой фазе:

ВаСО3 + С → ВаО + 2СО.

На поверхности детали протекает ведущая реакция:

2СО → СО2 + С.

При газовой цементации используется в качестве карбюризатора природный газ (основная часть его – метан), и реакция имеет следующий вид:

СН4 → 2Н2 + С.

В ряде случаев исходную газовую среду активизируют ионизацией в тлеющем разряде. Углерод в виде ионов переносится на насыщаемую поверхность, адсорбируется на ней. Проникновение ионов углерода в глубь детали, т.е. диффузионное насыщение, происходит в аустенитной области. Скорость охлаждения после выдержки при температуре цементации замедленная, с печью. Таким образом, после цементации сталь имеет структуру отжига. После цементации проводят закалку и низкий отпуск. Поверхность детали, которая должна сопротивляться износу и контактным нагрузкам, состоит из высокоуглеродистого мартенсита отпуска и частиц цементита. Толщина упрочненного слоя после цементации составляет 1,5 – 2 мм (но может достигать и 6 мм).

«Двухслойная» структура всей цементованной детали – высокоуглеродистый мартенсит на поверхности и малоуглеродистый мартенсит в сердцевине, различные удельные объемы этих составляющих – обуславливает возникновение сжимающих напряжений в поверхностном слое, которые благоприятны для работы деталей в условиях циклических нагрузок.

Азотирование – процесс насыщения сплавов азотом из газовых сред.

Технология процесса азотирования (температуры, продолжительность), а также сопутствующая термическая и механическая обработки, химический состав применяемых сталей и окончательные свойства отличаются от процесса цементации. Азотирование применяется для сталей, содержащих более сильные нитридообразующие элементы, чем железо: хром, молибден, алюминий. Такими сталями являются низко – и среднеуглеродистые легированные стали марок 38ХМЮА, 20Х2Н4ВА, 30Х3ВА и др.

Азотирование проводят в среде аммиака, который при нагреве диссоциирует в соответствии с реакцией:

2NH3 → N2 + 3H2.

Нагрев проводится в α – области при температурах 500 – 600ºС. Поскольку эти температуры находятся в интервале температур отпуска или старения (для ряда сталей), то процесс насыщения может быть совмещен с термообработкой. Длительность составляет 24 – 60 часов (из-за пониженной по сравнению с цементацией температуры насыщения).

Азотирование является более дорогим процессом, чем цементация, из-за повышенной длительности процесса. Его применяют для ответственных деталей – коленчатых валов, гильз цилиндров, червяков, для деталей сложной формы и тонких сечений, которые не подвергаются последующему шлифованию.

Недостатки: большая длительность процесса, более низкие контактные нагрузки, чем для цементованных деталей, из-за меньшей толщины упрочненного слоя.

Современным прогрессивным способом азотирования является ионное азотирование. Его проводят в специальных установках, в которых детали являются катодом, стенки вакуумной камеры – анодом. В разреженной атмосфере чистого азота при давлении 500 – 1300 Па и напряжении 300 – 800 В возбуждается тлеющий разряд и при этом происходит ионизация азота. Преимущества ионного азотирования состоят в экономичности, хорошей управляемости процессом, применимости не только к легированным, но и к высоколегированным (коррозионностойким) сталям, высокой производительности.

38. Химико-термическая обработка стали. Назначение, виды и общие закономерности. Диффузионное насыщение сплавов металлами и неметаллами

Химико-термической обработка (ХТО) – обработка с сочетанием термического и химического воздействия для изменения состава, структуры и свойств поверхностного слоя детали в необходимом направлении, при котором происходит поверхностное насыщение металлического материала соответствующим элементом (С, Т, В, Аl, Сг, Si, Т и др.) путем его диффузии в атомарном состоянии из внешней среды при высокой температуре.

ХТО металлов и сплавов как с целью их поверхностного упрочнения, так и для зашиты от коррозии повышает надежность и долговечность деталей машин.

ХТО включает основные взаимосвязанные стадии:

1) образование активных атомов в насыщающей среде и диффузию их к поверхности обрабатываемого металла;

2) адсорбционно-образовавшихся активных атомов поверхностью насыщения;

3) диффузионно-перемещение адсорбированных атомов внутри металла. Развитие процесса диффузии приводит к образованию диффузионного слоя – материала детали у поверхности насыщения, отличающегося от исходного по химическому составу, структуре и свойствам.

Материал детали под диффузионным слоем, не затронутый воздействием насыщающей активной среды, называется сердцевиной. Общая толщина диффузионного слоя – кратчайшее расстояние от поверхности насыщения до сердцевины. Эффективная толщина диффузионного слоя – кратчайшее расстояние от поверхности насыщения до мерного участка, которое отличается установленным предельным номинальным значением базового параметра.

Базовый параметр диффузионного слоя – параметр материала, служащий критерием изменения качества в зависимости от расстояния от поверхности насыщения. Переходная зона диффузионного слоя – прилегающая к сердцевине внутренняя часть диффузионного слоя, протяженность которой определяется разностью общей и эффективной толщин.

Этап ХТО – диффузия. В металлах при образовании твердых растворов замещения диффузия в основном происходит по вакансионному механизму. При образовании твердых растворов внедрения реализуется механизм диффузии по междоузлиям.

Цементация стали – ХТО, заключающаяся в диффузионном насыщении поверхностного слоя стали углеродом при нагревании в карбюризаторе, проводят при 930–950 °C, когда устойчив аустенит, растворяющий углерод в больших количествах.

Для цементации используют низкоуглеродистые, легированные стали. Детали поступают на цементацию после механической обработки с припуском на шлифование.

Основные виды цементации – твердая и газовая. Газовая цементация является более совершенным технологическим процессом, чем твердая. В случае газовой цементации можно получить заданную концентрацию углерода в слое; сокращается длительность процесса; обеспечивается возможность полной механизации и автоматизации процесса; упрощается термическая обработка деталей.

Термическая обработка необходима чтобы: исправить структуру и измельчить зерно сердцевины и цементованного слоя; получить высокую твердость в цементованном слое и хорошие механические свойства сердцевины. После цементации термическая обработка состоит из двойной закалки и отпуска. Недостаток такой термообработки – сложность технологического процесса, возможность окисления и обезуглероживания.

Заключительная операция – низкий отпуск при 160–180 °C, переводящий мартенсит закалки в поверхностном слое в отпущенный мартенсит, снимающий напряжения и улучшающий механические свойства.

Азотирование стали – ХТО, заключающаяся в диффузионном насыщении поверхностного слоя стали азотом при нагревании в соответствующей среде. Твердость азотированного слоя стали выше, чем цементованного, и сохраняется при нагреве до высоких температур (450–500 °C), тогда как твердость цементованного слоя, имеющего мартенситную структуру, сохраняется до 200–225 °C. Азотирование чаще проводят при 500–600 °C.

Диффузионное насыщение сплавов металлами и неметаллами

Борирование – насыщение поверхности металлов и сплавов бором с целью повышения твердости, износостойкости, коррозионной стойкости. Борированию подвергают стали перлитного, ферритного и аустенитного классов, тугоплавкие металлы и никелевые сплавы.

Силицирование. В результате диффузионного насыщения поверхности кремнием повышаются коррозионная стойкость, жаростойкость, твердость и износостойкость металлов и сплавов.

Хромирование – насыщение поверхности изделий хромом. Диффузионному хромированию подвергают чугуны, стали различных классов, сплавы на основе никеля, молибдена, вольфрама, ниобия, кобальта и метал-локерамические материалы. Хромирование производят в вакуумных камерах при 1420 °C.

Алитирование – процесс диффузионного насыщения поверхности изделий алюминием с целью повышения жаростойкости, коррозионной и эрозионной стойкости. При алитировании железа и сталей наблюдается плавное падение концентрации алюминия по толщине слоя.

Назначение поверхностной закалки – повышение твердости, износостойкости и предела выносливости поверхности обрабатываемых изделий. При этом сердцевина остается вязкой и изделие воспринимает ударные нагрузки.

39. Старение. Назначение, изменение микроструктуры и свойств сплавов при старении

Отпуск и старение – это разновидности термической обработки, в результате которой происходит изменение свойств закаленных сплавов.

Термин отпуск принято применять только к тем сплавам, которые были подвергнуты закалке с полиморфным превращением, а термин старение – в случае закалки без полиморфного превращения (после такой закалки фиксируется пересыщенный твердый раствор).

Цель отпуска стали – улучшение ее свойств. Отпуск стали смягчает действие закалки, уменьшает или снимает остаточные напряжения, повышает вязкость, уменьшает твердость и хрупкость стали. Отпуск производится путем нагрева деталей, закаленных на мартенсит до температуры ниже критической.

В отличие от отпуска после старения увеличиваются прочность, твердость, уменьшается пластичность.

Главный процесс при старении – это распад пересыщенного твердого раствора, который получается в результате закалки.

Таким образом, старение сплавов связано с переменной растворимостью избыточной фазы, а упрочнение при старении происходит в результате дисперсных выделений при распаде пересыщенного твердого раствора и возникающих при этом внутренних напряжений.

В стареющих сплавах выделения из пересыщенных твердых растворов встречаются в следующих основных формах: тонкопластинчатой (дискообразной), равноосной (обычно сферической или кубической) и игольчатой. Энергия упругих искажений минимальна для выделений в форме тонких пластин – линз. Основное назначение старения – повышение прочности и стабилизация свойств.

Различают старение естественное, искусственное и после пластической деформации.

Естественное старение – это самопроизвольное повышение прочности (и уменьшение пластичности) закаленного сплава, которое происходит в процессе его выдержки при нормальной температуре. Нагрев сплава увеличивает подвижность атомов, что ускоряет процесс.

Твердые растворы при низких температурах чаще всего распадаются до стадии образования зон. Данные зоны являются дисперсными областями, которые обогащены избыточным компонентом. Они сохраняют ту кристаллическую структуру, которую имел первоначальный раствор. Зоны носят название в честь Гинье и Престона. При использовании электронной микроскопии данные зоны можно наблюдать в сплавах Al – Ag, которые имеют вид сферических частиц диаметром ~10А. Спалавы Al – Cu имеют зоны-пластины, которые имеют толщину <10А.

Искусственное старение – это повышение прочности, происходящее в процессе выдержки при повышенных температурах. Если закаленный сплав, имеющий структуру пересыщенного твердого раствора, подвергнуть пластической деформации, то это ускоряет протекающие при старении процессы. Этот вид старения носит название деформационного. Термическая обработка алюминиевых сплавов состоит из двух циклов – закалки и старения. Старение охватывает все процессы, происходящие в пересыщенном твердом растворе, – процессы, подготавливающие выделение, и процессы выделения. Превращение, при котором происходят только процессы выделения, называется дисперсионным твердением.

Для практики большое значение имеет инкубационный период – время, в течение которого в закаленном сплаве совершаются подготовительные процессы, время, в течение которого закаленный сплав сохраняет высокую пластичность. Это позволяет проводить холодную деформацию непосредственно после закалки.

Если при старении происходят только процессы выделения, без сложных подготовительных процессов, то такое явление называют дисперсионным твердением.

Практическое значение явления старения сплавов очень велико. Так, после старения увеличивается прочность и уменьшается пластичность низкоуглеродистой стали в результате дисперсных выделений в феррите цементита третичного и нитридов.

Старение является основным способом упрочнения алюминиевых сплавов, некоторых сплавов меди, а также многих жаропрочных и других сплавов. В настоящее время все более широко используют мартенситностарею-щие сплавы.

Сегодня достаточно часто вместо термина «естественное старение» используют термин – «низкотемпературное старение», а вместо «искусственного старения» – «высокотемпературное старение». Самыми первыми металлами, которые были упрочнены при помощи старения, были алюминиевые сплавы. Упрочнение проводилось при температурах выше 100 °C.

В разных температурных интервалах наблюдаются различия в процессе распада. Поэтому для получения оптимального комплекса свойств в сплавах применяется сложное старение, проходящее в определенной последовательности, при низких и более высоких температурах.

Старение сплавов, вызванное процессом распада пресыщенного твердого раствора, является наиболее важным. После охлаждения сплавов появляется состояние пресыщения твердого раствора. Это вызвано тем, что при высокой температуре увеличивается растворимость примесей и легирующих компонентов.

Данный текст является ознакомительным фрагментом.Читать книгу целиком

Поделитесь на страничкеСледующая глава >

Химико-термической обработкой называют процесс, представляющий собой сочетание термического и химического воздействия с целью изменения состава, структуры и свойств поверхностного слоя стали.

Цель химико-термической обработки: повышение поверхностной твердости, износостойкости, предела выносливости, коррозионной стойкости, жаростойкости (окалиностойкости), кислотоустойчивости.

Наибольшее применение в промышленности получили следующие виды химико-термической обработки: цементация; нитроцементация; азотирование; цианирование; диффузионная металлизация.

Цементация– это процесс поверхностного насыщения углеродом, произведенный с целью поверхностного упрочнения деталей.

В зависимости от применяемого карбюризатора цементация подразделяется на три вида: цементация твердым карбюризатором; газовая цементация (метан, пропан, природный газ).

Газовая цементация. Детали нагревают до 900–950ºС в специальных герметически закрытых печах, в которые непрерывным потоком подают цементующий углеродосодержащий газ [естественный (природный) или искусственный].

Процесс цементации в твердом карбюризаторезаключается в следующем. Детали, упакованные в ящик вместе с карбюризатором (смесь древесного угля с активизатором), нагревают до определенной температуры и в течении длительного времени выдерживают при этой температуре, затем охлаждают и подвергают термической обработке.

Цементации любым из рассмотренных выше способов подвергаются детали из углеродистой и легированной стали с содержанием углерода не более 0,2%. Цементация легированных сталей, содержащих карбидообразующие элементы Cr, W, V, дает особо хорошие результаты: у них, кроме повышения поверхностной твердости и износостойкости, увеличивается также предел усталости.

Азотирование– это процесс насыщения поверхностного слоя различных металлов и сплавов, стальных изделий или деталей азотом при нагреве в соответствующей среде. Повышается твердость поверхности изделия, выносливости, износостойкости, повышение коррозионной стойкости.

Цианирование–.насыщение поверхностного слоя изделий одновременно углеродом и азотом.

В зависимости от используемой среды различают цианирование: в твердых средах; в жидких средах; в газовых средах.

В зависимости от температуры нагрева цианирование подразделяется на низкотемпературное и высокотемпературное.

Цианирование в жидких средах производят в ваннах с расплавленными солями.

Цианирование в газовых средах (нитроцементация ). Процесс одновременного насыщения поверхности детали углеродом и азотом. Для этого детали нагревают в среде, состоящей из цементующего газа и аммиака, то есть нитроцементация совмещает в себе процессы газовой цементации и азотирования.

Диффузионное насыщение металлами и металлоидами

Существуют и применяются в промышленности способы насыщения поверхности деталей различными металлами (алюминием, хромом и др.) и металлоидами (кремнием, бором и др.) Назначение такого насыщения – повышение окалиностойкости, коррозионностойкости, кислотостойкости, твердости и износостойкости деталей. В результате поверхностный слой приобретает особые свойства, что позволяет экономить легирующие элементы.

Алитирование – процесс насыщения поверхностного слоя стали алюминием для повышения жаростойкости (окалиностойкости) и сопротивления атмосферной коррозии.

Алитирование проводят в порошкообразных смесях, в ваннах с расплавленным алюминием, в газовой среде и распыливанием жидкого алюминия.

Хромирование– процесс насыщения поверхностного слоя стали хромом для повышении коррозионной стойкости и жаростойкости, а при хромировании высокоуглеродистых сталей – для повышения твердости и износостойкости.

Силицирование– процесс насыщения поверхностного слоя детали кремнием для повышения коррозионной стойкости и кислотостойкости. Силицированию подвергают детали из низко- и среднеуглеродистых сталей, а также из ковкого и высокопрочного чугунов.

Борирование – процесс насыщения поверхностного слоя детали бором. Назначение борирования – повысить твердость, сопротивление абразивному износу и коррозии в агрессивных средах, теплостойкость и жаростойкость стальных деталей. Существует два метода борирования: жидкостное электролизное и газовое борирование.

Сульфидирование– процесс насыщения поверхностного слоя стальных деталей серой для улучшения противозадирных свойств и повышения износостойкости деталей.

Сульфоцианирование – процесс поверхностного насыщения стальных деталей серой, углеродом и азотом. Совместное влияние серы и азота в поверхностном слое металла обеспечивает более высокие противозадирные свойства и износостойкость по сравнению насыщение только серой.

В зависимости от физико-химического состояния среды, содержащей диффундирующий элемент, различают Х.-т. о. из газовой, жидкой, твёрдой или паровой фазы (чаще применяются первые 2 метода). Х.-т. о. проводится в газовых, вакуумных или в ванных печах. Х.-т. о. подвергаются изделия из стали, чугуна, чистых металлов, сплавов на основе никеля, молибдена, вольфрама, кобальта, ниобия, меди, алюминия и др.

Физико-химические процессы, происходящие вблизи поверхности при Х.-т. о., заключаются в образовании диффундирующего элемента в атомарном состоянии вследствие химических реакций в насыщающей среде или на границе раздела среды с поверхностью металла (при насыщении из газовой или жидкой фазы), сублимации диффундирующего элемента (насыщение из паровой фазы), последующей сорбции атомов элемента поверхностью металла и их диффузии (См. Диффузия) в поверхностные слои металла. Концентрация диффундирующего элемента на поверхности металла, а также структура и свойства диффузионного слоя зависят от метода Х.-т. о. Глубина диффузии элемента возрастает с повышением температуры (по экспоненциальному закону) и с увеличением продолжительности процесса (по параболическому закону). Диффузионный слой, образующийся при Х.-т. о. деталей, изменяя структурно-энергетическое состояние поверхности, оказывает положительное влияние не только на физико-химические свойства поверхности, но и на объёмные свойства деталей. Х.-т. о. позволяет сообщить изделиям повышенную износостойкость, жаростойкость, коррозионную стойкость, усталостную прочность и т.д. (см. статьи о конкретных процессах Х.-т. о.).Лит.: Минкевич А. Н., Химико-термическая обработка металлов и сплавов, 2 изд., М., 1965; Райцес В. Б., Технология химико-термической обработки на машиностроительных заводах, М., 1965; Самсонов Г. В., Эпик А. П., Тугоплавкие покрытия, 2 изд., М., 1973; Дубинин Г. Н., О механизме формирования диффузионного слоя, в сборнике: Защитные покрытия на металлах, в. 10, К., 1976.

Г. Н. Дубинин.

Процесс химико-термической обработки протекает в три последовательные стадии. На первой стадии происходит образование активных атомов в насыщающей среде вблизи поверхности или непосредственно на поверхности металла. Этот процесс обусловлен диссоциацией, которая заключается в распаде молекул и образовании активных атомов диффундирующего элемента (например, диссоциацией окиси углерода, сопровождающейся выделением элементарного углерода, или диссоциацией аммиака с выделением азота).

Далее происходит адсорбция (сорбция) образовавшихся активных атомов диффундирующего элемента с поверхностью стального изделия и образуются химические связи с атомами металла. Адсорбция является сложным процессом, который протекает на поверхности насыщения нестационарным образом. Различают физическую (обратимую) адсорбцию и химическую адсорбцию (хемосорбцию). При химико-термической обработке эти типы адсорбции накладываются друг на друга. Физическая адсорбция приводит к сцеплению адсорбированных атомов насыщающего элемента (адсорбата) с образовываемой поверхностью (адсорбентом) благодаря действию Ван-дер-ваальсовых сил притяжения, и для нее характерна легкая обратимость процесса адсорбции — десорбция. При хемосорбции происходит взаимодействие между атомами адсорбата и адсорбента, которое по своему характеру и силе близко к химическому.Следующая стадия химико-термической обработки – диффузия, то есть перемещение адсорбированных атомов в решетке обрабатываемого металла. Процесс диффузии возможен только в том случае, когда диффундирующий элемент может растворяться в обрабатываемом материале, и происходит при достаточно высокой температуре, обеспечивающей энергию, необходимую для протекания процесса. Глубина диффузии, на которую элемент проникает вглубь материала, возрастает с повышением температуры (по экспоненциальному закону) и с увеличением продолжительности процесса (по параболическому закону). Диффузионный слой, образующийся, например, при химико-термической обработке деталей, изменяя структурно-энергетическое состояние поверхности, оказывает положительное влияние не только на физико-химические свойства поверхности, но и на их объёмные свойства. Мощность диффузионного потока, т. е. количество образующихся в единицу времени активных атомов, зависит от состава и агрегатного состояния насыщающей среды, которая может быть твердой, жидкой или газообразной, взаимодействия отдельных составляющих между собой, температуры, давления и химического состава обрабатываемого материала.

Толщина диффузионного слоя, а, следовательно, и толщина упрочненного слоя поверхности изделия, является наиболее важной характеристикой химико-термической обработки. Чем выше концентрация диффундирующего элемента на поверхности, тем больше толщина слоя. Чем выше температура процесса, тем больше скорость диффузии атомов, а следственно, возрастает толщина диффузионного слоя. Границы зерен являются участками, где диффузионные процессы облегчаются из-за наличия большого числа дефектов кристаллического строения. Если растворимость диффундирующего элемента в металле мала, то часто наблюдается преимущественная диффузия по границам зерен

Концентрация диффундирующего элемента на поверхности металла и сплава, а также структура и свойства диффузионного слоя зависят от метода химико-термической обработки. Химико-термическая обработка придает изделиям повышенную износостойкость, жаростойкость, коррозионную стойкость, усталостную прочность.Чтобы изменить технические характеристики металла, можно создать сплав на его основе и добавить к нему другие компоненты. Однако существует ещё один способ изменения параметров металлического изделия — термообработка металла. С её помощью можно воздействовать на структуру материала и изменять его характеристики.

Термообработка металла

Термообработка металлаОсобенности термической обработки

Термическая обработка металла — это ряд процессов, которые позволяют снять с детали остаточное напряжение, изменить внутреннюю структуру материала, повысить эксплуатационные качества. Химический состав металла после нагревания не изменяется. При равномерном разогревании заготовки изменяется размер зёрен структуры материала.

История

Технология термической обработки металла известна человечеству с давних времён. Во времена Средневековья, кузнецы разогревали и остужали заготовки для мечей с помощью воды. К 19 веку человек научился обрабатывать чугун. Кузнец помещал металл в емкость полную льда, а сверху засыпал сахаром. Далее начинается процесс равномерного разогревания, продолжающийся 20 часов. После этого чугунную заготовку можно было ковать.

В середине 19 века, русский металлург Д. К. Чернов задокументировал то, что при нагревании металла, его параметры изменяются. От этого учёного пошла наука — материаловедение.

Для чего нужна термическая обработка

Детали для оборудования и узлы коммуникаций, изготавливающиеся из металла, часто подвергаются серьёзным нагрузкам. Дополнительно к воздействию давлением, они могут находиться в условиях критических температур. Чтобы выдержать такие условия, материал должен быть износоустойчивым, надёжным и долговечным.

Покупные конструкции из металла не всегда способны длительное время выдерживать нагрузки. Чтобы они прослужили гораздо дольше, мастера металлургии применяют термическую обработку. Во время и после нагревания химический состав металла остается прежним, а характеристики изменяются. Процесс термической обработки увеличивает коррозионную устойчивость, износоустойчивость и прочность материала.

Преимущества термообработки

Термическая обработка металлических заготовок является обязательным процессом, если дело касается изготовления конструкций для длительного пользования. У этой технологии существует ряд преимуществ:

- Повышенная износостойкость металла.

- Готовые детали служат дольше, снижается количество бракованных заготовок.

- Улучшается устойчивость к коррозийным процессам.

Металлические конструкции после термической обработки выдерживают большие нагрузки, увеличивается их срок эксплуатации.

Устойчивость к коррозии

Устойчивость к коррозииВиды термической обработки стали

В металлургии применяется три вида обработки стали: техническая, термомеханическая и химико-термическая. О каждом из представленных способах термической обработки необходимо поговорить отдельно.

Отжиг

Разновидность или еще один этап технической обработки металла. Это процесс подразумевает под собой равномерное нагревание металлической заготовки до определённой температуры и последующее её остывание естественным путём. После отжига исчезает внутреннее напряжение металла, его неоднородность. Материал размягчается под воздействием температуры. Его проще обрабатывать в дальнейшем.

Существует два вида отжига:

- Первого рода. Происходит незначительное изменение кристаллической решётки в металле.

- Второго рода. Начинаются фазовые изменения структуры материала. Его ещё называют полный отжиг металла.

Диапазон воздействия температур при проведении этого процесса — от 25 до 1200 градусов.

Закалка

Ещё один этап технической обработки. Металлическая закалка проводится для увеличения прочности заготовки и уменьшения её пластичности. Изделие разогревается до критических температур, а затем быстро остужается методом окунания в ванну с различными жидкостями. Виды закалки:

- Двухэтапное охлаждение. Изначально заготовка остужается до 300 градусов водой. После этого деталь кладут в ванну, заполненную маслом.

- Использование одной жидкости. Если обрабатываются небольшие детали используется масло. Большие заготовки охлаждаются водой.

- Ступенчатая. После разогревания заготовку охлаждают в расплавленных солях. После этого её выкладывают на свежий воздух до полного остывания.

Также можно выделить изотермический вид закалки. Он похож на ступенчатый, однако изменяется время выдержки заготовки в расплавленных солях.

Термомеханическая обработка

Это типовой режим термической обработки сталей. При таком технологическом процессе используется оборудование создающее давление, нагревательные элементы и ёмкости для охлаждения. При различных температурах заготовка подвергается разогреву, а после этого происходит пластическая деформация.

Отпуск

Это заключительный этап технической термообработки стали. Проводится этот процесс после закалки. Повышается вязкость металла, снимается внутреннее напряжение. Материал становится более прочным. Отпуск стали может проводиться при различных температурах. От этого изменяется сам процесс.

Закалка стали

Закалка сталиКриогенная обработка

Главное отличие термической обработки от криогенного воздействия в том, что последний подразумевает под собой охлаждение заготовки. По окончанию такой процедуры детали становятся прочнее, не требуют проведения отпуска, лучше шлифуются и полируются.

При взаимодействии с охлаждающими средами температура опускается до минус 195 градусов. Скорость охлаждения может изменяться в зависимости от материала. Чтобы охладить изделие до нужной температуры, используется процессор который генерирует холод. Заготовка равномерно охлаждается и остаётся в камере на определённый промежуток времени. После этого её достают и дают самостоятельно нагреться до комнатной температуры.

Химико-термическая обработка

Ещё один вид термообработки, при котором заготовка разогревается и подвергается воздействию различных химических элементов. Поверхность заготовки очищается и покрывается химическими составами. Проводится этот процесс перед закалкой.

Мастер может насыщать поверхность изделия азотом. Для этого они нагревается до 650 градусов. При нагревании заготовка должна находиться в криогенной атмосфере.

Термообработка цветных сплавов

Представленные виды термической обработки металлов не подходят для различных видов сплавов и цветного металла. Например, при работе с медью проводится рекристаллизационный отжиг. Бронза разогревается до 550 градусов. С латунью работают при 200 градусах. Алюминий изначально закаляют, затем отжигают и подвергают старению.

Термообработка металла считается необходимым процессом при изготовлении и дальнейшем использовании конструкций и деталей для промышленного оборудования, машин, самолётов, кораблей и другой техники. Материал становится прочнее, долговечнее и устойчивее к коррозийным процессам. Выбор технологического процесса зависит от используемого металла или сплава.

Удельная теплоемкость некоторых металлов

Удельная теплоемкость металлов и металлоидов (полуметаллов) приведена в таблице ниже.

См. Также табличные значения для газов, продуктов питания и пищевых продуктов, обычных жидкостей и жидкостей, обычных твердых веществ и других распространенных веществ, а также значения молярной удельной теплоемкости для обычных органических веществ и неорганических веществ.

Металлоиды, также известные как полуметаллы, представляют собой элементы, обладающие свойствами, подобными и находящимися посередине между металлами и неметаллами.

- 1 Дж / (кг К) = 2.389×10 -4 ккал / (кг o C) = 2.389×10 -4 БТЕ / (фунтов м o F)

- 1 кДж / (кг К) = 0,2389 ккал / (кг o C) = 0,2389 БТЕ / (фунт м o F) = 10 3 Дж / (кг o C) = 1 Дж / (g o C)

- 1 БТЕ / (фунт м o F) = 4186,8 Дж / (кг К) = 1 ккал / (кг o C)

- 1 ккал / (кг o С) = 4186.8 Дж / (кг К) = 1 БТЕ / (фунт м o F)

Для преобразования единиц измерения используйте электронный преобразователь удельной теплоемкости.

См. Также табличные значения для газов, продуктов питания и пищевых продуктов, обычных жидкостей и жидкостей, общих твердых веществ и других общих веществ, а также значения молярной удельной теплоты для обычных органических веществ и неорганических веществ.

Энергия нагрева

Энергия, необходимая для нагрева продукта, может быть рассчитана как

q = c p m dt (1)

, где

q = необходимое тепло (кДж)

c p = удельная теплоемкость (кДж / кг K, кДж / кг C ° )

dt = разница температур (K, C ° )

Пример – нагрев углеродистой стали

2 кг углеродистой стали нагревают с 20 o C до 100 o C .Удельная теплоемкость углеродистой стали составляет , 0,49 кДж / кгC, °, , , а требуемая теплота может быть рассчитана как

,, q = (0,49 кДж / кг, o, C) ( 2 кг), ((100, o). C) – (20 o C))

= 78,4 (кДж)

.| Инструктор: | Анастасия Михайловская |

|---|

Краткое содержание курса

Целью курса является изучение различных металлов и металлических сплавов, их структуры, свойств и областей применения. Анализ влияния состава и структуры на свойства сплавов; выбор режимов термообработки; выбор сплавов для различных применений.

Формат курса

| Часы лекции | Часы практики | Часы в лаборатории | Часы самостоятельной работы | Общее количество часов |

|---|---|---|---|---|

| 12 | 24 | 10 | 144 | 180 |

Содержание курса

- Введение: основные предметы и задачи курса

- Микроструктуры, свойства и применение сталей и чугунов

- Влияние легирующих элементов на микроструктуру и свойства сталей

- Основные методы термообработки материалов на основе Fe

- Основные методы термообработки цветных сплавов

- Микроструктуры, свойства и применение сплавов на основе алюминия

- Микроструктуры, свойства и применение сплавов на основе магния

- Микроструктуры, свойства и применение сплавов на основе титана

- Микроструктуры, свойства и применение сплавов на основе меди

- Фазовый анализ и особенности микроструктуры в промышленных сплавах: лабораторные занятия

Рединг

Основной учебник:

- Дэвид Э.Лафлин, Хоно Казухиро, физическая металлургия, Elsevier, 2014

Дополнительные учебники:

- ASM РУКОВОДСТВО. Свойства и выбор: железо, сталь и высокопрочные сплавы. Т.1. Информационная компания материалов, 2010.

- ASM HANDBOOK Свойства и выбор: Цветные сплавы и материалы специального назначения V.2. Информационная компания материалов, 2010.

- ASM РУКОВОДСТВО. Металлография и микроструктуры V.9. Информационная Компания Материалов, 2010.

- Деформация и обработка конструкционных материалов. Под редакцией З. Х. Го, Woodhead Publishing Limited, 2005.

- Обозначения и пределы химического состава алюминиевых сплавов в виде отливок и слитков, Алюминиевые ассоциации, 2008

- Обозначения и пределы химического состава для алюминиевых сплавов, Алюминиевые ассоциации, 2008

- Титан и титановые сплавы. Основы и приложения. Под редакцией Кристофа Лейенса, Манфреда Питерса.Copyright © 2003 WILEY-VCH Verlag GmbH & Co. KGaA, Weinheim

Оценка

| Класс участия и домашние задания | 20% |

| Промежуточные испытания и лабораторные работы | 30% |

| Итоговый экзамен | 50% |

1.1 Предпосылки

HEA определяются как сплавы, содержащие более пяти основных элементов, смешанных в эквиатомной или почти эквиатомной фракции [1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14]. Сообщалось, что многие HEA обладают превосходными механическими свойствами, такими как сверхвысокое разрушение даже при высоких температурах, высокая твердость, прочность, превышающая прочность большинства чистых металлов и сплавов, превосходная прочность, сопоставимая с прочностью конструкционной керамики и некоторых металлических стекол, исключительная пластичность, вязкость разрушения при криогенных температурах [1, 3] и хорошие физические свойства, такие как сверхпроводимость, супермагнетизм и значительное сопротивление коррозии [5].

Заменив один или несколько элементов в составе сплавов с высокой энтропией, можно получить свойства, значительно отличающиеся от исходных. Кроме того, уменьшение или увеличение соотношения дополнительных элементов может создавать различные металлографические структуры, оказывающие существенное влияние на свойства сплавов [6, 7, 8, 9, 10]. В то время как высокопрочные обычные сплавы основаны главным образом на контролируемом распределении максимум одной или двух фаз с высокой твердостью, в сплавах с высокой энтропией исключительные свойства основаны на эффекте гашения перенасыщенного твердого раствора и подавлении интерметаллидов. фазы [1, 4, 5, 6, 7, 8, 9, 10, 11, 12].Сложное распределение различных химических элементов в кристаллической сети сплавов с высокой энтропией, по-видимому, является основной причиной их особых характеристик по сравнению с классическими или двухкомпонентными сплавами. Выбор комбинации химических элементов может позволить одновременно накапливать превосходные механические свойства, а также обеспечивать особую коррозионную стойкость и биосовместимость, что делает их использование в качестве нового класса биосовместимых металлических материалов подходящим [10, 12].

Согласно последним оценкам, критерии для формирования простых твердых растворов в сплавах с высокой энтропией должны соответствовать следующим условиям [13, 14]:

Конфигурация энтропии (ΔS am ), которая в случаях высокой энтропия сплавов должна быть выше, чем 11 Дж / моль К. Энтропия смешения [уравнение (1)] рассчитывается по формуле Больцмана:

ΔSmix = -R∑cilnciE1

, где R – газовая постоянная (8,314 Дж / моль K), а c i – мольная доля элемента i.

Энтальпия смешения (ΔH am ) сплава должна составлять от −11,6 до 3,2 кДж / моль, и она рассчитывается по производной формуле [уравнение. (2)] из макроскопической модели Мидемы:

ΔHam = ∑cicjΔHijE2

, где ΔH ij – это двоичная энтальпия образования элементов i и j.

Критерий разности атомных радиусов (δ), который утверждает, что фазы, которые содержат преимущественно твердые растворы, формируются для значений ниже 6.6%, а при значениях ниже 4% образуются только твердые растворы. Формула расчета по формуле (3) для δ было определено следующим образом:

δ = 100∑ci (1-rir) 2E3

, где ri – атомный радиус элемента i, а r¯ – средний атомный радиус.

Полученный параметр Ω включает в себя ΔSam и ΔHam и учитывается только вместе с δ. Если Ω> 1,1 и δ <3,6%, образуются только твердые растворы. Если 1.1 <Ω <10 и 3.6% <δ <6,6%, образуются только твердые растворы и интерметаллические соединения, а если Ω> 10, то образуются только твердые растворы. Формула расчета для Ω уравнения. (4):

Ω = TtopΔSam / ∣ΔHam∣E4

, где T top – это температура плавления, рассчитанная с использованием выражения Уравнение. (5):

Ttop = ΣciTtopiE5

, где T top i – температура плавления элемента i.

Разница в электроотрицательности Δχ (по Аллену) различных компонентов сплава должна составлять от 3 до 6%, чтобы образовывать только твердые растворы.Формула расчета была выведена аналогично той, которая используется для расчета разницы в атомном радиусе уравнения. (6):

Δχ = 100Σci (1-χiχ¯) 2E6

, где χ i – электроотрицательность элемента i, а χ¯ – средняя электроотрицательность.

k1cr = 1-TAΔSamΔHam1-k2> ΔHIMΔHamE7

, где индекс IM относится к интерметаллическим соединениям, тогда как T A – температура гомогенизации; Индекс k 2 считается равным 0.6 и представляет соотношение между энтропией образования соединений и энтропией образования твердых растворов.

Несмотря на то, что между вышеупомянутыми критериями можно заметить некоторые несоответствия, они полезны для оценки условий, в которых твердые фазы образуются в многокомпонентных сплавах [13, 14].

1.2 Уровень техники

Высокоэнтропийные сплавы с различными композиционными характеристиками привлекают большое внимание из-за их потенциально интересных свойств для специальных областей.Между тем, эта область предоставляет широкие возможности для новых составов и микроструктур, особенно для сложных сплавов [15, 16].

После разработки тугоплавких сплавов с высокой энтропией, состоящих из одной фазы ОЦК в системах сплавов W-Nb-Mo-Ta и W-Nb-Mo-Ta-V, было необходимо производить сплавы, которые включали переходные металлы, такие как Nb-Mo -Ta-W, V-Nb-Mo-Ta-W, Ta-Nb-Hf-Zr-Ti, Hf-Nb-Ta-Ti-Zr, Mo-Nb-Ta-VW и эквиатомный Hf-Mo-Nb -Та-Ti-Zr сплавы [3, 15, 16, 17, 18]. С точки зрения биосовместимости интересно отметить, что большинство этих элементов являются биосовместимыми, за исключением ванадия.Сочетая концепцию HEA с необходимостью обеспечения биосовместимости сплавов, биосовместимые сплавы с высокой энтропией были разработаны из вышеупомянутых систем с потенциальным использованием для ортопедических имплантатов. Сообщается о результатах получения и испытания сплавов с высокой энтропией в системе TiNbTaZrMo, TiNbTaZrFe, TiNbTaZrW, TiNbTaZrCr и TiNbTaZrHf, обладающих характеристиками деформируемости и биосовместимости, превосходящими чистый металл, которые считаются наименее цитотоксичными из всех титановых.

Высокоэнтропийные сплавы в системе CrCoFeMoMnNiNb, микролегированные с Ta, Ti или Zr, обладают особыми механическими характеристиками (прочность на сжатие выше 2000 МПа, хорошая деформационная способность в тяжелых условиях и хорошие динамические характеристики удара), превосходная химическая стабильность пассивной пленки (коррозионный потенциал в имитация биологической среды) и пониженную цитотоксичность (определенную в рамках теста МТТ, ISO 10993) по сравнению с классическими сплавами, используемыми в медицинских устройствах с высокими требованиями (сплавы CoCr или CoCrMo), которые имеют зарегистрированные побочные эффекты (некроз тканей и высвобождение ионов металлов в тело, превышающее допустимые пределы) [15].

Данные для параметра VEC (концентрация валентных атомов) из сплавов TiNbTaZr и TiNbTaZrX (где X был заменен элемент, в свою очередь, на Cr, V, Mo, W и Fe) были расположены вокруг значения 5, указывая образование структуры ОЦК, а также тенденция к образованию фазы твердого раствора. В соответствии с вышеупомянутыми критериями сплавы TiNbTaZr и TiNbTaZrX1 (где X1 может быть одним из элементов Mo или W) показывают уменьшенную возможность образования твердого раствора из-за высокого значения параметра δ (разности атомного радиуса ) [18].

Огнеупорный элемент Мо является предпочтительным в производстве металлических биоматериалов из-за того, что его можно найти в нескольких обычных металлических биоматериалах, таких как Ti-15Mo-5Zr-3Al и Co-Cr-Mo [15, 16, 17, 18, 19]. Литой и закаленный HEA TiNbTaZrMo имел значения прочности на разрыв, превышающие 1000 МПа, выше, чем у тугоплавких сплавов TiNbTaZrHf и Ti6Al4V, но также имел хорошую деформируемость. Тушение привело к улучшению деформируемости TiNbTaZrMo, что было связано с грубой грануляцией и / или перераспределением составляющих элементов в дендритной и междендритной областях [15, 18].Распределение клеток, сформированных на различных типах субстратов, играет важную роль в клеточных функциях, которые включают миграцию, пролиферацию и синтез белка. В тестах на остеоинтеграцию остеобласты, сформированные на литых и закаленных поверхностях HEA TiNbTaZrMo, показали широко распространенную морфологию, довольно похожую на морфологию клеток на титановом сплаве CP-Ti. С другой стороны, остеобласты, образованные на аустенитной нержавеющей стали 316 L, были меньше и имели менее распространенную морфологию.Полученные результаты указывают на то, что остеобласты имеют лучшую тенденцию к развитию, внося значительный вклад в формирование костного матрикса в случае HEA TiNbTaZrMo, с обработкой тепловым закалыванием или без нее, эффекты аналогичны сплавам CP-Ti [15, 16].

Необходимы дальнейшие исследования для выяснения происхождения превосходной биосовместимости HEA TiNbTaZrMo. Эти результаты ясно указывают на то, что эти сплавы представляют собой новый класс металлических биоматериалов с исключительными характеристиками.В заключение, новый эквиатомный биосовместимый сплав TiNbTaZrMo содержит две фазы типа твердого раствора BCC с тонкой равноосной дендритной структурой и превосходной биосовместимостью по сравнению с чистым Ti вместе с превосходными механическими свойствами, что указывает на возможность его использования в качестве нового класса металлических биоматериалы.

За последние несколько лет возросла потребность в изготовлении стентов для функций кровеносных сосудов. Наряду с классическими титановыми сплавами, используемыми в этом отношении, некоторые высокоэнтропийные сплавы из CoCrFeNiMn и Al 0.Также было исследовано 1 систем CoCrFeNi [16, 20]. Сплав

CoCrFeNiMn является эквиатомным и был впервые разработан Кантором [17]. Он обнаружил, что сплав очень стабилен, имеет более высокую конфигурационную энтропию, чем энтропия плавления, и состоит из однофазного твердого раствора с кристаллической структурой ГЦК [17, 18]. Кроме того, он обладает замечательными механическими свойствами, такими как высокая пластичность и пластичность, а также значительное сопротивление разрыву. Микроструктура этого сплава дендритная, а скорость его диффузии очень низкая.Этот вывод был сделан после проведения анализов на термообработанных образцах при 700 или 900 ° С в течение одного часа, когда было обнаружено, что диффузия элементов была чрезвычайно низкой независимо от значения температуры выдержки [20].

Термообработка привела к умеренному увеличению прочности на разрыв с 447 до 515 МПа (в случае гомогенизации до 900 ° C, сохраняя удлинение при разрыве на том же значении 51%) для сплавов AlCrFeNiMn [17, 18 , 20]. Увеличение времени гомогенизации до 48 часов и температуры до 1000 ° С не привело к существенным изменениям механических характеристик, даже при небольшом снижении прочности на разрыв до 475 МПа и удлинения до 50%.Такое поведение привело к выводу, что эти сплавы не консолидируются в значительной степени путем осаждения интерметаллических соединений во время термообработки. Однако разные результаты были получены при применении комбинированной обработки, которая состояла из отжига + прокатки + отжига. Параметры термической и механической обработки: отжиг при 1000 ° C в течение 4 часов, холодная прокатка с 50% -ным уменьшением толщины, с 5,8 до 2,9 мм и скорость обжатия 0,2 мм за проход, с последующим новым отжигом при 1000 °. С 4 часа.

После начальной обработки отжигом материал теряет свою твердость, приобретает еще большую пластичность и возникают явления частичной диффузии, в то время как дендритная микроструктура страдает от чистовой прокатки, сокращая междендритные пространства и устраняя поры и дефекты отливки [17, 20, 21 ]. Сплав Al 0,1 CoCrFeNi содержит 2,44 ат.% Al и 24,4 ат.% Элементов Co, Cr, Fe и Ni, соответственно, будучи однофазными со структурой FCC. Во время литья механические характеристики этого сплава скромны; предел текучести составляет 140 МПа, предел прочности при растяжении составляет 370 МПа, а относительное удлинение достигает 65%.При применении комбинированных термомеханических обработок (холодная прокатка с 60% -ным восстановлением и гомогенизация при 1000 ° C в течение 24 часов) достигается увеличение механических свойств и изменение микроструктуры от дендритного до полигонального [17, 18].

Объединение слоя оксида Ti со слоем оксида Zr в сплаве TiNbTaZr продемонстрировало превосходную биосовместимость. С этой точки зрения, получение высокой коррозионной стойкости имплантированных металлов, которые работают в физиологических условиях коррозии в течение длительных периодов времени, стало серьезной проблемой.Превосходная коррозионная стойкость HEA TiZrNbTaMo в коррозионных средах, сравнимая с таковой у Ti6Al4V, была обусловлена пассивирующими эффектами поверхности и достижением высокой устойчивости к явлению точечной коррозии [21, 22, 23, 24, 25, 26]. Как правило, имплантируемые элементы из биоматериала направлены на улучшение и продление жизни пациентов. После длительного использования ортопедических протезов из биоинертных материалов особое внимание уделяется использованию материалов, которые могут активировать механизмы восстановления тканей, называемые биоактивными материалами, посредством явлений, направленных на усиление пролиферации и дифференцировки остеобластов, что приводит к реформации in situ. костная архитектура [27, 28].Что касается биосовместимости имплантируемых сплавов, то необходимо обеспечить повышенную коррозионную стойкость в агрессивной физиологической среде по сравнению с классическими сплавами [18].

В этой главе представлен ряд результатов, касающихся получения и характеристики высокоэнтропийных биосовместимых сплавов из CrFeMoNbTaTiZr, CrFeMoNbTaTi, CrFeMoNbTaZr, CrFeMoTaTiZr, CrFeTRoBoToBoT. Все сплавы были получены в лабораторном масштабе в электродуговой печи для переплавки в атмосфере инертного аргона.Учитывая, что сплавы содержат легкоплавкие элементы, некоторые металлические компоненты не были полностью расплавлены во время первичной обработки. Микроструктурные характеристики и микротвердость сплавов претерпели изменения после применения гомогенизирующих термообработок. Некоторые из этих экспериментальных сплавов прошли испытания на коррозионную стойкость в смоделированных биологических средах, полученные результаты обнадеживают. Микроскопическое исследование жизнеспособности клеток в прямом контакте со сплавом FeMoTaTiZr в соотношении 1: 1: 1: 1: 1, в котором проводилось культивирование мезенхимальных стволовых клеток, выделенных из костной ткани человека, in vitro, продемонстрировало биосовместимость этого типа. из сплава [28].Условия адгезии к имплантированному металлическому материалу могут быть улучшены путем нанесения слоев на основе гидроксиапатита на его поверхности с использованием метода магнетронного распыления. Этот метод позволяет контролировать параметры осаждения таким образом, чтобы получить тонкие, безупречные, однородные слои с очень хорошей адгезией к подложке, низкой шероховатостью, устойчивостью к коррозии и износу, слоями с низким напряжением, которые являются важными свойствами для использования в медицинских целях. [29].

. Разобранная литература используется для критического обзора возможных источников, химии, потенциальных биологических опасностей и наилучших доступных корректирующих стратегий для ряда тяжелых металлов (свинец, хром, мышьяк, цинк, кадмий, медь, ртуть и никель) обычно встречается в загрязненных почвах. Представлены принципы, преимущества и недостатки методов иммобилизации, мытья почвы и фиторемедиации, которые часто входят в число наилучших продемонстрированных доступных технологий для очистки участков, загрязненных тяжелыми металлами.Восстановление почв, загрязненных тяжелыми металлами, необходимо для снижения связанных с этим рисков, обеспечения доступности земельных ресурсов для сельскохозяйственного производства, повышения продовольственной безопасности и уменьшения проблем землевладения, возникающих в результате изменений в структуре землепользования.

1. Введение

Почва может стать загрязненной в результате накопления тяжелых металлов и металлоидов в результате выбросов из быстро растущих промышленных районов, шахтных отходов, удаления отходов с высоким содержанием металлов, этилированного бензина и красок, внесения удобрений, навоза животных на суше, осадки сточных вод, пестициды, орошение сточных вод, остатки от сжигания угля, разлив нефтехимических веществ и атмосферные осаждения [1, 2].Тяжелые металлы представляют собой плохо определенную группу неорганических химических опасностей, а наиболее часто встречающимися на загрязненных участках являются свинец (Pb), хром (Cr), мышьяк (As), цинк (Zn), кадмий (Cd), медь (Cu ), ртуть (Hg) и никель (Ni) [3]. Почвы являются основным поглотителем тяжелых металлов, выбрасываемых в окружающую среду в результате вышеупомянутых антропогенных воздействий, и в отличие от органических загрязнителей, которые окисляются до оксида углерода (IV) под действием микробов, большинство металлов не подвергаются микробной или химической деградации [4], а их общая концентрация в почвах сохраняется длительное время после их внесения [5].Однако возможны изменения их химических форм (видообразования) и биодоступности. Наличие токсичных металлов в почве может серьезно тормозить биодеградацию органических загрязнителей [6]. Загрязнение почвы тяжелыми металлами может представлять опасность для человека и экосистемы через: прямое попадание внутрь или контакт с загрязненной почвой, пищевую цепь (почва-растение-человек или почва-растение-животное-человек), питье загрязненных грунтовых вод, снижение качества пищевых продуктов (безопасность и товарность) за счет фитотоксичности, снижение пригодности земель для сельскохозяйственного производства, вызывающих отсутствие продовольственной безопасности, и проблемы с землепользованием [7–9].

Надлежащая защита и восстановление почвенных экосистем, загрязненных тяжелыми металлами, требуют их характеристики и восстановления. Современное законодательство, касающееся защиты окружающей среды и здоровья населения, как на национальном, так и на международном уровнях, основано на данных, которые характеризуют химические свойства явлений окружающей среды, особенно тех, которые находятся в нашей пищевой цепи [10]. В то время как характеристика почвы даст представление о видообразовании и биодоступности тяжелых металлов, попытка восстановления почв, загрязненных тяжелыми металлами, повлечет за собой знание источника загрязнения, основной химии, а также воздействия на окружающую среду и связанных с этим последствий для здоровья (рисков) этих тяжелых металлов.Оценка риска – это эффективный научный инструмент, который позволяет лицам, принимающим решения, управлять участками, настолько загрязненными, экономически эффективным образом, сохраняя при этом здоровье населения и экосистемы [11].

Методы иммобилизации, промывки почвы и фиторемедиации часто входят в число лучших продемонстрированных доступных технологий (BDAT) для восстановления участков, загрязненных тяжелыми металлами [3]. Несмотря на их экономическую эффективность и экологичность, применение этих технологий на местах было зарегистрировано только в развитых странах.В большинстве развивающихся стран эти технологии еще не стали коммерчески доступными, возможно, из-за недостаточной осведомленности об их неотъемлемых преимуществах и принципах работы. С повышением осведомленности правительств и общественности о последствиях загрязненных почв для здоровья человека и животных, научный круг проявляет все больший интерес к разработке технологий восстановления загрязненных участков [12]. В развивающихся странах с большой плотностью населения и скудными средствами, доступными для восстановления окружающей среды, требуются недорогие и экологически устойчивые меры по восстановлению для восстановления загрязненных земель, с тем чтобы уменьшить связанные с этим риски, сделать земельные ресурсы доступными для сельскохозяйственного производства, повысить продовольственную безопасность, и уменьшить масштабы землевладения.

В этой статье используется разрозненная литература для обзора возможных источников загрязнения, основных химических веществ и связанных с ними рисков для окружающей среды и здоровья приоритетных тяжелых металлов (Pb, Cr, As, Zn, Cd, Cu, Hg и Ni). которые могут дать представление о видообразовании тяжелых металлов, биодоступности и, следовательно, выборе подходящих вариантов лечения. Представлены также принципы, преимущества и недостатки методов иммобилизации, промывки почвы и фиторемедиации как вариантов очистки почвы.

2. Источники тяжелых металлов в загрязненных почвах

Тяжелые металлы естественным образом встречаются в почвенной среде в результате педогенетических процессов выветривания исходных материалов на уровнях, которые рассматриваются как след (<1000 мг кг −1 ) и редко токсичен [10, 13]. Из-за нарушения и ускорения медленно происходящего в природе геохимического цикла металлов человеком, большинство почв сельской и городской среды могут накапливать один или несколько тяжелых металлов выше заданных фоновых значений, достаточно высоких, чтобы создавать риски для здоровья человека, растений, животных, экосистем или других сред [14].Тяжелые металлы по существу становятся загрязняющими веществами в почвенной среде, потому что (i) скорость их образования в результате искусственных циклов более высокая по сравнению с естественными, (ii) они переносятся из шахт в случайные места окружающей среды, где возникают более высокие потенциалы прямого воздействия , (iii) концентрации металлов в выброшенных продуктах относительно высоки по сравнению с концентрациями в принимающей среде, и (iv) химическая форма (виды), в которой металл обнаружен в принимающей среде, может сделать его более биодоступным [ 14].Простой баланс массы тяжелых металлов в почве можно выразить следующим образом [15, 16]: 𝑀total = 𝑀𝑝 + 𝑀𝑎 + 𝑀𝑓 + 𝑀ag + 𝑀ow + 𝑀ip − 𝑀cr + 𝑀𝑙, (1) где «𝑀» – тяжелый металл, «𝑝» – исходный материал, «𝑎» – атмосферное осаждение, «𝑓» – источники удобрений, «ag» – агрохимические источники, «ow» – источники органических отходов, «Ip» – это другие неорганические загрязнители, «cr» – удаление урожая, а «𝑙» – потери от выщелачивания, улетучивания и т. Д. Прогнозируется, что антропогенная эмиссия в атмосферу для нескольких тяжелых металлов на один-три порядка выше естественных потоков [17].Тяжелые металлы в почве из антропогенных источников т

.