Зачистка сварных швов после сварки: Зачистка сварочных швов | Тиберис

alexxlab | 27.03.2023 | 0 | Разное

Зачистка сварных швов после сварки ГОСТ

В соединении металлических заготовок на сегодняшний день сварочные технологии находятся вне конкуренции. Это и наиболее распространенный, и самый экономичный способ изготовления сложных металлоконструкций. Сварка позволяет получать очень прочное соединение неограниченного количества элементов из металлов с однородным и эстетичным стыком. В то же время сварочный шов может стать самым уязвимым звеном конструкции из-за плохого качества работ. Зачистка дает возможность выявить брак в процессе выполнения соединений и устранить его задолго до начала эксплуатации конструкции.

СОДЕРЖАНИЕ

- Способы зачистки сварных швов

- Необходимость зачистки сварных швов

- Механическая зачистка сварных швов болгаркой

- Обработка сварных швов химическим способом

- Травление

- Пассивация

- Термическая обработка

- Зачистка швов после сварки: техника безопасности

- Заключение

Способы зачистки сварных швов

Из-за этого и необходимости придания шву эстетичности зачистка является одним из пунктов, которые внесены в требования ГОСТа. Для зачистки сварного соединения применяются различные инструменты и методы:

Для зачистки сварного соединения применяются различные инструменты и методы:

- Механическая обработка стыка методом шлифовки с использованием “болгарки” или подручных абразивных материалов.

- Химическая обработка, подразумевающая протравливание специальными реагентами.

- Термический способ. Снимает остаточные напряжения конструкции.

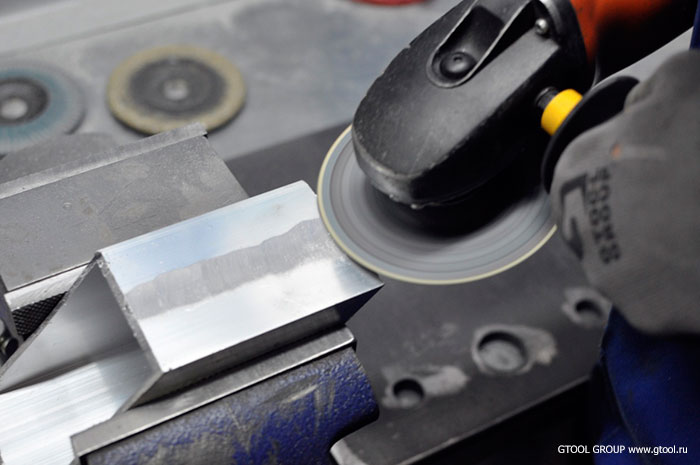

Каждая из технологий отличается нюансами и рекомендована в конкретном случае. В определенной ситуации очень важно правильно выбрать наиболее подходящий метод и инструмент. Наиболее часто используются угловая шлифовальная машинка, металлическая щетка или шлифовальный станок. Важно при выборе оборудования учитывать в первую очередь отдаваемую мощность и только потом обращать внимание на потребляемую мощность.

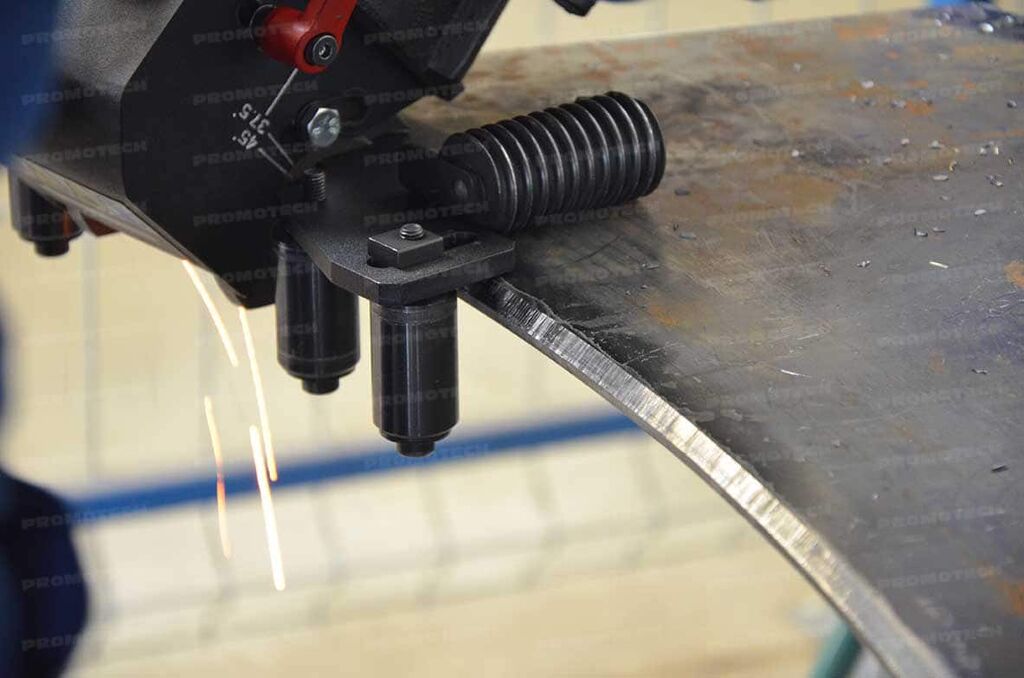

Один и тот же вид оборудование имеет несколько модификаций. К примеру, в противовес привычной ручной шлифмашинке в производстве кораблей используются передвижные высокопроизводительный агрегаты. Они представляют собой шлифовальный станок, который можно переместить к конструкции большого размера и уже по месту зашлифовать стык.

Они представляют собой шлифовальный станок, который можно переместить к конструкции большого размера и уже по месту зашлифовать стык.

Необходимость зачистки сварных швов

На заключительном этапе сварочных работ специалист очищает шов от шлака и окалины. Весь процесс состоит из трех простых этапов:

- Место сварного соединения по периметру обрабатывается одни из трех выше перечисленных методом.

- После этого поверхность полируется составом, предотвращающим окисление.

- Выполняется лужение сварного стыка.

Зачистка сварных швов производится с целью устранения изъянов поверхности и регламентируется положениями пунктов ГОСТа 9.402-80. К дефектам принято относить: трещины, свищи, лунки и кратеры, которые могут образоваться в местах сварного соединения.

Нужно строго соблюдать технологические нормы выполнения зачистки. Не допускаются любые отклонения от общепринятых стандартов. Желательно полностью использовать все возможности, которые предоставляет современная шлифовальная техника и химические реагенты.

Читайте также: Дефекты сварных швов и соединений

Механическая зачистка сварных швов болгаркой

Наиболее востребованный и самый простой способ механической обработки – зачистка угловой шлифовальной машинкой или попросту болгаркой. Благодаря такому методу воздействия сварной шов можно очистить от окалины, окиси, заусениц и следов побежалости. Способ имеет очень весомое преимущество – низкую себестоимость. Для зачистки подбираются специальные насадки – абразивные круги определенной толщины и диаметра.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими сварочными столами собственного производства от компании VTM.

Обработка сварных швов химическим способом

Однако наиболее качественный результат достигается при условии комбинирования двух способов зачистки – механического и химического. Обработка сварных соединений химическими препаратами может выполняться одним из двух методов: травления или пассивации. Для объективности нужно рассмотреть оба.

Обработка сварных соединений химическими препаратами может выполняться одним из двух методов: травления или пассивации. Для объективности нужно рассмотреть оба.

Травление

Обработка выполняется непосредственно перед механической шлифовкой. Используется специальный химический состав, позволяющий создать на поверхности однородный слой. Метод травления успешно применяется в случаях, когда требуется удалить побежалость. Практикуется травление отдельных участков соединения или заготовки полностью. В последнем варианте подразумевается, что заготовка будет полностью погружена в раствор.

В случае полного окунания заготовки нет строго регламентированного времени на выполнение процедуры. При таком методе воздействия срок выдерживания определяется в индивидуальном порядке в зависимости от состава и вида металлов. Нужно подчеркнуть, что зачистка сварного соединения будет более эффективной, если прибегнуть к травлению методом пассивации. Его особенность заключается в том, что стык получает очень существенный бонус: увеличиваются его прочностные характеристики.

Пассивация

Суть процесса состоит в следующем. Для обработки металлической поверхности используется специальный химический состав. После его нанесения по всей плоскости образуется пленка. Она предотвращает старение металла и образование коррозии. С точки зрения взаимодействия реагентов это выглядит так: оксиданты размягчают верхний слой стали, взаимодействуют с ним и растворяют свободные частицы, которые не являются составляющей металлической заготовки. Помимо этого, состав активирует образование на поверхности защитной пленки.

Угловые сварные швы зачищать нужно в соответствии с требованиями Правил Гостехнадзора. Согласно его положениям, качество очистки контролирует сменный мастер, а результаты отображаются в технологической карте ремонта сварочных соединений.

Термическая обработка

Применяется в тех случаях, когда требуется зачистить остаточные напряжения внутренней части. Термообработка необходима в сваривании тонкостенных металлических конструкций. Суть процедуры сводится к тому, что готовая конструкция нагревается до определенной температуры, после чего охлаждается по определенному температурному графику.

Суть процедуры сводится к тому, что готовая конструкция нагревается до определенной температуры, после чего охлаждается по определенному температурному графику.

Все работы производятся в три этапа. Изначально прогревается шов и рабочая поверхность вокруг него. Он должен выдерживаться нагретым в течение небольшого отрезка времени (второй этап), после чего остыть естественным путем (третий, заключительный, этап). Благодаря таким простым манипуляциям восстанавливается прочность и пластичность металла в районе сварочного шва.

Технология термической обработки имеет существенный недостаток. Если не удалось выполнить все манипуляции в точности с температурным графиком, то исправить ситуацию очень сложно. Простых решений нет. Потребуется дорогостоящая аппаратура и услуги профессионала, который имеет опыт подобной работы.

Контролировать соблюдение температурного режима можно разными способами. Наиболее распространенными являются измерения с помощью пирометра. Можно использовать тепловизор – специальное устройство, измеряющее температуру объекта на расстоянии. Менее эффективны методы контроля при помощи термокраски или термокарандаша, которые меняют свой оттенок в зависимости от температуры металла. Для их использования требуются практические навыки.

Менее эффективны методы контроля при помощи термокраски или термокарандаша, которые меняют свой оттенок в зависимости от температуры металла. Для их использования требуются практические навыки.

Зачистка швов после сварки: техника безопасности

При выполнении любого рода сварочных операций прежде всего необходимо подготовить соответствующим образом рабочее место, оборудование и оснастку. Следует использовать специальную защитную одежду и предусмотренные регламентом средства. Строго придерживаться требований норм пожарной безопасности.

Перед началом работ необходимо пройти инструктаж, о чем делается запись в рабочем журнале. К выполнению работ допускают штатные сотрудники в возрасте от 18 лет, прошедшие соответствующую подготовку.

Заключение

Качественный и эстетичный сварной шов получится только после финальной обработки стыка. Это обязательное условие выполнения любых видов сварочных работ. Обработать поверхность можно разными способами. Итоговая цель таких манипуляций состоит в том, чтобы привести элемент в состояние полной готовности. Основная часть операций регламентируется положениями ГОСТа. Удаление остатков сварки – это органичная составляющая процесса, направленного на получение нужного результата.

Основная часть операций регламентируется положениями ГОСТа. Удаление остатков сварки – это органичная составляющая процесса, направленного на получение нужного результата.

Зачистка сварных швов после сварки

Оцените, пожалуйста, статью

12345

Всего оценок: 30, Средняя: 3

Зачистка сварных швов после сварки по ГОСТ: способы

В скреплении металлических конструкций и разнообразных деталей сварка наиболее распространённый и приемлемый в экономическом плане метод.

Соединяя поверхности в итоге можно добиться однородного соединения, которое обеспечивает прочное скрепление отдельно взятых элементов.

Соединение – это слабое звено любого метода сварки. Поэтому зачистка сварных швов является необходимостью.

Не зачищенный сварной шов после сварки

Не зря зачистку сварных швов после сварки регламентируют ГОСТом 9. 402-80.

402-80.

Для очистки используется различный инструмент, задействуют определённые технологии. Это может быть:

- Очистка сварного шва механической шлифовкой.

- Протравливание с использованием химических материалов.

- Метод нейтрализации.

Понятно, что отдельно взятая технология имеет свои нюансы и рекомендации к применению в той или иной ситуации.

Оборудования для зачистки

К выбору техники нужно подходить взвешенно. Нужно правильно подбирать расходные материалы и рабочее оборудование.

Это может быть металлическая щётка, угловая шлиф/машинка с абразивными кругами или шлифовальный станок.

«Важно!

Выбирая шлифовальную технику, следует ориентироваться в первую очередь на отдаваемую мощность. И только потом смотреть на показатели потребления.»

К примеру, в судостроительной отрасли успешно используются передвижные шлифовальные машинки. Проще подъехать к заготовке больших размеров, нежели пытаться перемещать её на новое место.

Передвижная шлифовальная машина

Необходимость зачистки сварных швов

Заключительный этап сварки включает в себя очистку места соединения от шлака и окалины. Зачистка сварных швов после сварки проводится в три этапа:

- обрабатывается место вокруг сварочного соединения;

- полировка после обработки антиоксидом;

- лужение места соединения.

Зачистка сварных швов регламентируется ГОСТ 9.402-80 и выполняется для устранения, в том числе, дефектов рабочей поверхности. Согласно утверждённым стандартам это могут быть:

- Лунки.

- Кратеры.

- Свищи.

- Трещины в швах.

Важно рабочий процесс выполнять в соответствии с принятыми нормами. Нельзя допускать нарушения установленных стандартов. Необходимо в полном объёме использовать возможности шлифовальной техники и других механизмов зачистки.

Механическая чистка стыковочного места

Как зачищать сварочные швы болгаркой? Самый простой способ механического воздействия – это ручная зачистка болгаркой. В этом случае можно избавиться от дефектов, которые неизбежны при сварке:

В этом случае можно избавиться от дефектов, которые неизбежны при сварке:

- От окалины.

- Заусениц и окиси.

- А также следов побежалости.

Зачистка сварного шва болгаркой

Многие отмечают экономичность данного метода, и это подтверждённый факт.

«К сведению!

Зачистка сварных швов будет выполнена профессионально, если правильно подобрать шлифовальный круг.»

Химическая чистка соединения

Как показывает практика взаимодействие двух способов: механического и химического воздействия – это наиболее эффективный и действенный вариант. Зачистка сварных швов может выполняться:

- методом травления;

- методом пассивации.

Давайте рассмотрим оба варианта. Определим отличия и выясним, в чём заключается каждый из вышеуказанных методов.

- Зачистка сварных швов методом травления.

Это одна из стадий обработки сварного соединения, которая выполняется перед механической шлифовкой.

Работа проводится с использованием специального состава, позволяющего создать на рабочей (обрабатываемой) поверхности однородный слой.

Используя метод травления можно удалить участки с побежалостью. Травление допускается как отдельно взятых участков, так и полной заготовки.

Метод травления заготовки

В последнем случае материал лучше всего поместить полностью в ёмкость с травильным раствором. Нет чёткого регламента и времени на процесс травления при полном погружении.

Время в этом случае определяется в индивидуальном порядке. Зачистка сварных швов после сварки будет более эффективной, если после травления выполнить пассивацию. Это придаст месту соединения бонус в виде дополнительной прочности.

- Пассивация.

Обработка сварных швов после сварки может выполняться методом пассивации. Процесс выглядит следующим образом. Обработка поверхности проводится специальным составом.

Нанесённый ровный слой на рабочей поверхности образует плёнку. Это необходимо для предотвращения старения металла, точнее, коррозии.

Использование метода пассивации

С химической точки это выглядит так: оксиданты, с размягчённой поверхности детали или заготовки, взаимодействуя с нержавеющей сталью, ликвидируют образовавшиеся свободные излишки.

А также активизируют образование плёнки для защиты рабочего объекта.

Зачистка угловых сварных швов выполняется в соответствии с установленными правилами государственного технического надзора. За качество зачистки отвечает сменный мастер. Результаты работы заносятся в технологическую карту ремонта сварных швов.

Техника безопасности

Выполняя сварочные работы независимо от способа необходимо изначально подготовить рабочее место и проверить оборудование.

Процесс подразумевает использование специальных защитных средств и рабочей одежды для сварщика. В том числе, необходимость проведения инструктажа и соблюдения норм противопожарной безопасности.

Перед началом сварки проводится инструктаж, результат которого заносится в рабочий журнал. Допуск имеют лица не моложе 18 лет прошедшие специальное обучение.

Заключение

Для качественного изготовления продукции с использованием сварочных работ обязательным условием является обработка поверхности. Обработка может выполняться разными способами.

Но цель одна: привести рабочий элемент в состояние полной готовности. Важность этого процесса регламентируется положениями ГОСТ и другими документами на государственном уровне.

Можно сделать вывод, что обработка поверхности и удаление остатков сварки – это важный и неотъемлемый процесс, позволяющий в итоге получить желаемый результат.

советов по очистке сварных швов | Weiler Abrasives

Weiler Abrasives Group Правильная очистка играет ключевую роль в успешной сварке. Это влияет на качество, поскольку поверхность материала с грязью или примесями может привести к включениям или таким проблемам, как пористость. Очистка и подготовка поверхности также могут повлиять на внешний вид окончательного сварного шва и общие эксплуатационные расходы на доработку и трудозатраты. Для некоторых работ может потребоваться использование абразивного материала, в то время как в других случаях очистку можно выполнить с помощью ткани или химического растворителя.

Очистка и подготовка поверхности также могут повлиять на внешний вид окончательного сварного шва и общие эксплуатационные расходы на доработку и трудозатраты. Для некоторых работ может потребоваться использование абразивного материала, в то время как в других случаях очистку можно выполнить с помощью ткани или химического растворителя.

Межпроходная и послесварочная очистка также являются важными этапами процесса, в зависимости от области применения и требований к готовому сварному шву.

Хотя одни и те же правила не применимы ко всем работам, есть несколько общих рекомендаций, которым следует следовать.

Как выбрать?

Существует множество вариантов очистки сварных швов. Учитывайте эти факторы при выборе.

- Желаемый результат. Если к сварному шву предъявляются требования к чистоте поверхности или эстетическим требованиям — например, если он должен иметь зеркальное покрытие — это может повлиять на способ очистки.

При очистке сварных швов экономьте время и деньги, используя как можно меньше шагов.

- Тип материала. Разные абразивы подходят для разных типов материалов. Например, при сварке нержавеющей стали или алюминия важно тщательно очистить их перед началом, так как эти материалы не так терпимы к грязи и мусору в процессе сварки. Будьте осторожны при использовании более крупных абразивов на этих материалах. Лепестковый диск с зернистостью 24 или 40 может оказаться слишком агрессивным для алюминия, бронзы или других цветных металлов. Есть хорошее эмпирическое правило: чем мельче зернистость, тем лучше. Часто для очистки присадочных прутков и основных материалов перед сваркой можно использовать 70-процентный изопропиловый спирт.

Эти круги также можно использовать на других материалах, подверженных загрязнению, таких как алюминий, латунь или медь.

Эти круги также можно использовать на других материалах, подверженных загрязнению, таких как алюминий, латунь или медь.Вывод: чтобы избежать попадания грязи и мусора в сварной шов, очистка до и во время сварки обычно необходима независимо от типа материала, но некоторые материалы требуют особого внимания.

- Требования кода. Некоторые виды сварки могут иметь требования к проверке сварных швов. Спецификации сварки могут определять, например, сколько включений может иметь готовый сварной шов. Это важные факторы, которые следует учитывать при выборе подходящих продуктов для очистки сварных швов.

Обычные инструменты для очистки

Обычные варианты очистки поверхностей и сварных швов включают абразивы на связке/шлифовальные круги, абразивы с покрытием/лепестковые диски, а также проволочные щетки и круги. Выбор зависит от требований приложения и предпочтений оператора. Абразивные изделия и проволочные щетки различаются по своим характеристикам и назначению. Абразивные средства предназначены для удаления основного материала, а проволочные щетки — нет.

Абразивные средства предназначены для удаления основного материала, а проволочные щетки — нет.

Абразивы на связке/шлифовальные круги . Если, например, в сварном шве имеются шлаковые включения или пористость, можно использовать шлифовальный круг для межпроходной очистки, чтобы удалить часть сварочного материала в дополнение к удалению включений. Эти продукты часто используются для очистки низкоуглеродистой стали и для более неаккуратных сварных швов, которые могут иметь много шлака или брызг, поскольку круги удаляют больше материала быстрее. Шлифовальные круги зависят от комбинации типа зерна, размера зерна и связующих веществ (смол и наполнителей), определяющих их характеристики. Поскольку абразивы на связке, как правило, более агрессивны и удаляют материал быстрее, они требуют более высокого уровня квалификации оператора, чтобы предотвратить повреждение, выемку или подрезание. Требования к применению определяют толщину используемого круга — чем тяжелее удаляемый материал, тем толще круг.

Ознакомьтесь с этим простым Руководством по выбору , чтобы выбрать правильный абразив на связке для своего применения.

Абразивы с покрытием/лепестковые диски используют те же типы зерен, что и абразивы на связке, но зерна связаны с тканевой подложкой, а не формуются и вдавливаются в твердый шлифовальный круг. Эта ткань наслоена, образуя лепестковый диск, дизайн, который придает лепестковым дискам более мягкое и щадящее ощущение. Лепестковые круги можно использовать для обработки нержавеющей стали (однако обязательно используйте более мелкую зернистость) или мягкой или углеродистой стали для небольшого удаления материала при очистке перед сваркой, а также для выравнивания и финишной обработки поверхности после сварки. Это делает их хорошим выбором, когда готовый материал необходимо покрасить, загрунтовать или покрыть порошковой краской. Помните о направлении вращения при использовании лепесткового диска. Убедитесь, что он вращается и отбрасывает искры и мусор от основного материала и сварного шва, а не обратно, чтобы избежать загрязнения.

С помощью этого Руководства по выбору лепесткового диска вы сможете быстро найти нужный лепестковый диск, выполнив 3 простых шага.

Чрезмерное давление приводит к тому, что проволока изгибается и изгибается, что может затруднить очистку и привести к поломке проволоки, что сокращает срок службы щетки.

Чрезмерное давление приводит к тому, что проволока изгибается и изгибается, что может затруднить очистку и привести к поломке проволоки, что сокращает срок службы щетки.

В этом удобном Руководстве по выбору поля для проволоки изложены основные сведения, которые вам необходимо знать, чтобы выбрать правильную электрическую щетку для ваших нужд в области сварки и производства.

Передовой опыт для достижения успеха

В дополнение к правильному выбору абразива и методам очистки следует учитывать некоторые передовые методы.

Может показаться заманчивым рассматривать только первоначальную стоимость покупки, но менее качественные и менее дорогие абразивы, щетки или круги могут не обеспечить достаточной агрессивности для работы или могут иметь гораздо более короткий срок службы. Возможно, лучше инвестировать больше в продукт, который лучше очищает или служит дольше, поскольку это может значительно повлиять на общие эксплуатационные расходы и производительность.

Еще одна рекомендация – избегать превышения скорости. Выберите изделие подходящего размера для рабочего инструмента и всегда используйте рекомендованный производителем защитный кожух. Убедитесь, что максимальная безопасная скорость вращения, указанная на проволочной щетке или абразивном круге, больше или равна максимальной рабочей скорости вращения инструмента.

4 1/2-дюймовая шлифовальная машина и 4 1/2-диск могут быть рассчитаны на 13 000 об/мин, что означает, что они безопасны для совместного использования. Однако снятие защитного кожуха с этого инструмента для использования колеса большего размера может вызвать проблемы с безопасностью и производительностью, поскольку изделие большего размера рассчитано на гораздо более низкую скорость вращения. Продукт не предназначен для такой быстрой работы, что делает его более восприимчивым к поломке, что увеличивает вероятность травм и сокращает срок службы продукта.

Правильная очистка дает успех

Чистота материалов и сварных швов имеет решающее значение в любой сварочной операции. Помните, однако, что не существует универсального решения для выбора абразива, щетки или круга для предварительной, межпроходной и послесварочной очистки. Всегда оценивайте приоритеты и требования к работе. Правильный выбор может помочь обеспечить эффективность, качество и экономию средств в долгосрочной перспективе.

Помните, однако, что не существует универсального решения для выбора абразива, щетки или круга для предварительной, межпроходной и послесварочной очистки. Всегда оценивайте приоритеты и требования к работе. Правильный выбор может помочь обеспечить эффективность, качество и экономию средств в долгосрочной перспективе.

Электрохимическая очистка сварных швов — самый быстрый способ очистки сварных швов из нержавеющей стали

Очистка сварных швов | Среда, 14 октября 2020 г.

Какой самый быстрый и безопасный способ очистки сварных швов из нержавеющей стали?

Электрохимическая очистка сварных швов представляет собой процесс, при котором с металлических поверхностей удаляются послесварочные загрязнения, такие как ржавчина, тепловые пятна и обесцвечивание, под действием мягких электролитических жидкостей и слабого электрического тока.

Но что делает очистку нержавеющей стали после сварки необходимой?

Эффективна ли электрохимическая очистка сварных швов и насколько она эффективна на самом деле?

Чем этот метод отличается от других методов очистки сварных швов?

Чтобы узнать больше об этих и других вопросах, связанных с электрохимической очисткой сварных швов, читайте ниже.

Зачем нужна очистка сварных швов из нержавеющей стали?

Зачистка сварных швов производится для повышения коррозионной стойкости металлических поверхностей после сварки TIG, MIG и других видов сварки.

Металлические поверхности и сварные швы весьма подвержены различным видам деградации. Ржавчина и перекрестное загрязнение — лишь некоторые из примеров.

После применения определенных методов сварки часто возникают такие проблемы, как обесцвечивание и окрашивание.

Оба набора проблем могут быть устранены посредством надлежащей очистки и отделки.

Что вызывает коррозию?При подготовке металлических поверхностей к сварке они подвергаются воздействию различных атмосферных элементов, таких как кислород и влажность , что создает идеальные условия для ржавчины.

Вот почему очистка сварных швов (и полировка) имеет решающее значение для сохранения прочности , формы и других свойств стальных конструкций. Повышенная износостойкость и привлекательный внешний вид металлических поверхностей являются дополнительными преимуществами процесса очистки.

Повышенная износостойкость и привлекательный внешний вид металлических поверхностей являются дополнительными преимуществами процесса очистки.

Виды очистки сварных швов

МЕХАНИЧЕСКАЯ ОЧИСТКА СВАРКИ

Механическая очистка сварных швов включает использование шлифовальных машин и абразивов для удаления верхнего слоя с поверхности металла, где образовалась ржавчина и другие дефекты. Этот процесс отнимает много времени и редко дает чистые результаты с необходимой эстетической ценностью.

ХИМИЧЕСКАЯ ОЧИСТКА СВАРНЫХ СВАРОК

Травильная паста является наиболее часто используемым химическим веществом для очистки сварных швов. Процесс достаточно эффективен, но становится все более непопулярным из-за очевидных недостатков:

Опасность для здоровья – Травильная паста содержит плавиковую, азотную и серную кислоты. Все они крайне опасны для организма человека и могут вызвать серьезные и долговременные повреждения кожи и внутренних органов.

Простота использования – Травильная паста может использоваться только сертифицированными операторами. Кроме того, все тело должно быть закрыто, чтобы не было контакта с кислотой. Это добавляет совершенно новый уровень сложности в процесс очистки сварных швов.

Воздействие на окружающую среду – Непосредственное повреждение организма человека – не единственный негативный побочный эффект от использования травильной пасты. Загрязнение воздуха и отходы представляют серьезную угрозу для окружающей среды.

Подробнее о вреде травильной пасты читайте здесь.

ЭЛЕКТРОХИМИЧЕСКАЯ ОЧИСТКА СВАРНЫХ СВАРОК

Электрохимическая очистка сварных швов быстрее и эффективнее, чем два других метода. Также он не представляет существенной опасности для здоровья человека.

Этот метод исключительно эффективен при удалении перекрестных загрязнений, ржавчины и других загрязнений на металлических поверхностях и всегда обеспечивает чистый сварной шов .

Процесс электролитической очистки сварных швов

Процесс электролитической очистки чрезвычайно прост.

Мягкая электролитическая очищающая жидкость наносится на поверхность сварного шва с помощью токопроводящей щетки для очистки сварных швов . Применяется электрический ток (переменный/постоянный), так что достигаются желаемые результаты очистки и пассивации .

Вот хорошая демонстрация процесса электрохимической очистки и маркировки сварных швов:

Ручная электрохимическая очистка в сравнении с электролитическими ваннами

Описанный выше процесс относится к ручному нанесению электролитических жидкостей на заготовку с помощью угольной щетки.

Однако электрохимический метод включает и другой подход, заключающийся в использовании специальных электролитических ванн (не путать с химическими травильными ваннами).

Вместо использования щетки металлические детали погружаются в электролитическую жидкость , где происходит химическая реакция для удаления ржавчины и других загрязнений с поверхности.

Ручная электролитическая очистка (слева) Электролитические ванны VS (справа) (источник: elhco.com)

Несмотря на то, что они очень похожи в принципе, между двумя методами есть несколько существенных различий, которые обязательно следует учитывать:

- Гибкость в работе

Благодаря легко переносимому оборудованию ручная электрохимическая очистка сварных швов может выполняться как на месте, так и за его пределами. В отличие от этого, электролитические ванны строятся и хранятся в пределах отведенных производственных площадей.

- Обработка поверхности

Когда вы погружаете металлические детали в электролитическую жидкость, нет другого выбора, кроме как воздействовать на всю поверхность. Ручная зачистка шва чаще всего производится локально (зона шва и околошовная зона). Это гораздо более деликатный и точный подход, который дает больший контроль над тем, как электролиты воздействуют на поверхность.

- Стоимость

При ручной очистке сварных швов первоначальные инвестиции в оборудование и стоимость расходных материалов сведены к минимуму. При использовании электролитических ванн связанные с этим затраты (строительство, техническое обслуживание и эксплуатация) намного более выражены.

Ниже мы перечисляем несколько других выдающихся преимуществ ручной электрохимической очистки сварных швов.

Преимущества электрохимической очистки сварных швов

Вот основные преимущества очистки сварных швов с помощью электрохимических машин:

Гибкость – Системы электрохимической очистки портативны, и вы можете легко использовать их на месте – вы не ограничены контролируемой зоной .

Безопасность – Электролитические жидкости содержат только мягкую фосфорную кислоту (также используется в безалкогольных напитках) и могут использоваться как любителями, так и профессионалами. Защитное снаряжение (кроме перчаток) в большинстве случаев не требуется.

Защитное снаряжение (кроме перчаток) в большинстве случаев не требуется.

Скорость процесса – Электрохимическая очистка сварного шва очень быстрая. Хорошие машины очистят и пассивируют поверхность одновременно — никаких лишних хлопот и повторений.

Оптимальная коррозионная стойкость – Наши исследования показывают, что электрохимический процесс обеспечивает наилучшую коррозионную стойкость по сравнению с другими методами очистки.

Электрохимическая очистка сварных швов особенно эффективна для сварных швов из нержавеющей стали.

Почему это важно? – Нержавеющая сталь широко используется во всех отраслях промышленности благодаря своему внешнему виду, долговечности, ремонтопригодности и высокой коррозионной стойкости.

Электрохимическая очистка сварных швов и электрополировка

Несмотря на то, что электролитическая очистка и полировка сварных швов по существу схожи, они существенно различаются по тому, как они воздействуют на поверхность.

В частности, при очистке сварных швов удаляются поверхностные загрязнения без изменения самой поверхности.

С другой стороны, полировка удаляет микроскопический слой поверхности и, следовательно, также удаляет поверхностные загрязнения.

Очистка сварного шва по сравнению с электрополировкойЕстественно, основной целью электрополировки является уменьшение шероховатости поверхности и улучшение эстетического вида стали.

Если вы хотите узнать больше об электрополировке, прочитайте нашу обширную статью здесь.

Поверхностная (повторная) пассивация и ее роль в процессе электрохимической очистки сварных швов

По сравнению с другими стальными сплавами нержавеющая сталь уникальна своей способностью бороться с коррозией и сохранять структурную целостность.

Однако еще далеко не полностью устойчив к ржавчине.

Вот почему.

Благодаря своему особому структурному составу нержавеющая сталь оснащена пассивным поверхностный слой , препятствующий попаданию частиц кислорода и влаги на железную основу.

Эта защитная поверхностная пленка часто сильно повреждается при различных типах производства (например, при сварке) и после этого больше не способна ингибировать коррозию.

Потеряв свою пассивность, нержавеющая сталь естественным образом становится жертвой коррозии и рано или поздно подвергается коррозионному разрушению.

Но не все потеряно.

Хорошей новостью является то, что пассивный защитный слой можно полностью восстановить .

Этот процесс называется (ре)пассивацией.

При использовании электрохимического метода пассивация поверхности проводится одновременно с очисткой сварного шва , что означает, что вы эффективно завершите оба процесса за один проход.

Вы сможете успешно удалять различные виды загрязнений сварного шва (тепловые оттенки, обесцвечивание) и защищают поверхность от будущей коррозии – все это одновременно.

Это действительно так просто.

На самом деле это одно из самых больших преимуществ электрохимического метода по сравнению с другими методами очистки сварных швов.

Механическая шлифовка и химическое травление могут дать достойные результаты, но в отличие от электрохимической очистки сварного шва, эти методы не гарантируют повторной пассивации , что является огромным недостатком, когда речь идет о нержавеющей стали.

Если вы хотите узнать больше о преимуществах правильной пассивации, рекомендуем прочитать нашу подробную статью на эту тему:

Подробнее здесь: Пассивация нержавеющей стали после сварки.

Легко ли очищать (и пассивировать) сварные швы и поверхности из нержавеющей стали?

Материал исключительно устойчив к коррозии . В нормальных условиях он легко сохранит свой внешний вид и целостность – отличный тому пример – кухонные мойки.

В нормальных условиях он легко сохранит свой внешний вид и целостность – отличный тому пример – кухонные мойки.

Однако промышленные условия довольно суровы, поэтому очень трудно избежать ржавчины , особенно в области сварного шва.

Большинство распространенных дефектов, возникающих на сварных швах из нержавеющей стали – ржавчина, обесцвечивание, термические оттенки, следы сварки и ожоги – могут быть легко и успешно удалены с помощью основной электролитической обработки.

Электролитные жидкости могут проникать даже в мельчайших трещин на поверхности металлов и предотвратить дальнейшие проблемы, такие как питтинг и коррозия.

Электрохимическая очистка не изменяет поверхность металла, а лишь возвращает ее к исходному (яркому и блестящему) состоянию.

Поддержание привлекательного внешнего вида нержавеющей стали является важным аспектом электрохимической очистки сварных швов.

Итак, легко ли очищаются сварные швы из нержавеющей стали? – Ответ да , но…

Вы должны убедиться, что используете правильное оборудование (машины, принадлежности и расходные материалы) для работы.

Наши рекомендации по очистке сварных швов из нержавеющей стали

Запатентованные системы очистки сварных швов Cougartron были разработаны в ответ на растущий спрос на быстрые и безопасные решения для очистки сварных швов из нержавеющей стали.

За прошедшие годы наше предложение расширилось за счет машин, способных от 30 до 200 ампер выходной мощности, соответствующих широкий спектр промышленного применения .

Гарантируют эффективную очистку и пассивацию всех типов сварных швов с тщательным удалением различной степени загрязнения.

По этой причине наши очистители сварных швов пользуются популярностью у всех специалистов по металлообработке, а также у сварщиков-любителей.

Системы очистки сварных швов для нержавеющей стали

Когда речь идет об обработке и предотвращении коррозии после изготовления металла, редко бывает решение, применимое в любой ситуации.

Потребности любителей и профессиональных сварщиков различаются по нескольким параметрам, что делает правильный выбор очистка сварных швов аппарат не особенно легкой задачей.

Помимо прочего, наши машины отличаются выходной силой тока , доступными функциями, производительностью и размерами.

Например, если вы только изредка очищаете менее загрязненные и слегка окисленные сварные швы во время самодельных и хобби-проектов, то некоторые из наших 30-амперных машин, таких как InoxPower или InoxMuscle будет правильным выбором.

Наши более мощные машины, такие как ProPlus , FURY100, или FURY200 , больше подходят для средних и больших серийных производств 9.

Независимо от обстоятельств проекта, мы обеспечим вас.

Ниже вы можете найти обзор наших моделей машин, чтобы определить, какая из них лучше всего подходит для вашего применения.

ПОДРОБНЕЕ: Машины для очистки сварных швов

Жидкости для очистки сварных швов – электролиты

Благодаря специально разработанным формулам на основе фосфора электролитические жидкости (также широко известные как кислоты) успешно удаляют окисление с поверхности и предотвращают его повторное -формирование.

Различные типы жидкостей имеют немного разные формулы, которые определяют их использование и характеристики.

- Cougartron CGT-550 — жидкость, которую выбирают большинство наших клиентов. Он содержит формулу, которая равна подходит как для очистки сварных швов, так и для электрополировки . Жидкость может использоваться со всеми машинами Cougartron и для всех типов работ по очистке или полировке сварных швов, включая самые требовательные приложения, когда ваша машина работает на высокой мощности.

- Cougartron CGT-350 имеет более мягкую формулу (поэтому его можно перевозить по воздуху). В отличие от CGT-550, CGT-350 предназначен исключительно для очистки сварных швов . Жидкость лучше всего работает с нашими машинами от 30 до 50 ампер, (InoxPower, Muscle или ProPlus) очистка сварных швов TIG . CGT-350 также можно использовать при более сложных работах по очистке, хотя скорость очистки будет ниже.

- Cougartron CGT-N5 – После использования жидкостей для очистки сварных швов поверхность должна быть должным образом нейтрализована , что достигается с помощью нашей новой формулы нейтрализатора – нейтрализатора CGT-N5 Hy-performance. Нейтрализатор удаляет остатки кислоты с поверхности и обеспечивает чистоту обработанной поверхности.

УЗНАТЬ БОЛЬШЕ: Жидкости для очистки сварных швов | Принадлежности для жидкости для очистки сварных швов

Щетки для очистки сварных швов

Щетки используются для нанесения электролитической жидкости на металлическую поверхность и для проведения электрического тока , чтобы сделать возможным процесс очистки сварных швов.

Изготовлены из прочного углеродного материала для облегчения процесса и обеспечения необходимых стабильность.

Поскольку щетка находится в постоянном контакте с поверхностью в процессе очистки сварных швов, очень важно использовать правильный тип щетки в сочетании с правильными настройками мощности на очистителе сварных швов Cougartron.

Щетки для очистки сварных швов Cougartron обычно делятся на две группы – Основные и специализированные.

Основные щетки:

- Cougartron Powerbrush — популярная щетка, подходящая для работ по очистке сварных швов TIG на менее окисленных сварных швах и поверхностях с моделями InoxPower и InoxMuscle при мощности очистки 5–30 А. Powerbrush выпускается в двух вариантах — с 9Медный обжим 0012 и обжим из нержавеющей стали .

- Cougartron Superbrush лучше всего использовать с выходной мощностью 30-80 А для сварки TIG и MIG с прогрессирующим окислением.

Superbrush лучше всего совместим с очистителем сварных швов ProPlus модели .

Superbrush лучше всего совместим с очистителем сварных швов ProPlus модели . - Щетка Cougartron FURY 200A специально разработана для наших моделей FURY (FURY 100 и FURY 200). Применяется для удаления наиболее развитых форм загрязнений на всех типах сварных швов. Щетки FURY могут использоваться с мощностью очистки до 200 ампер. Это возможно с помощью несколько щеток одновременно (2-4 щетки одновременно) благодаря нашим специальным аксессуарам для щеток.

Специализированные щетки:

- Cougartron Thunderbrush — это чистящая щетка с плотной структурой волокон , помогающая покрыть большую площадь поверхности. Эта щетка в 4 раза толще , чем другие щетки Cougartron, поэтому она очень полезна при очистке больших/толстых сварных швов. Щетка лучше всего использовать на 30-50Amps.

- Трубная щетка Cougartron была разработана для особого применения, такого как очистка внутренних поверхностей труб , углов и других труднодоступных мест.

Трубная щетка поставляется в нескольких размерах, поэтому она подходит для труб разных размеров.

Трубная щетка поставляется в нескольких размерах, поэтому она подходит для труб разных размеров.

Чтобы упростить задачу, мы составили обзор щеток и таблицу совместимости ниже:

ПОДРОБНЕЕ: Щетки для очистки сварных швов | Принадлежности для щеток для очистки сварных швов

Резюме

Очистка сварных швов — ключевой послесварочный процесс, используемый для предотвращения коррозии металлических поверхностей.

Различают три метода очистки сварных швов:

- Механический (шлифовка абразивами)

- Химическая (обработка травильной пастой)

- Электрохимический (Очистка электролитическими жидкостями)

Механический процесс довольно неэффективен и требует много времени. Травление более эффективно, но представляет опасную угрозу для здоровья человека.

Электрохимическая очистка является безопасной и быстрой альтернативой этим методам.

Эти круги также можно использовать на других материалах, подверженных загрязнению, таких как алюминий, латунь или медь.

Эти круги также можно использовать на других материалах, подверженных загрязнению, таких как алюминий, латунь или медь. Вы сможете успешно удалять различные виды загрязнений сварного шва (тепловые оттенки, обесцвечивание) и защищают поверхность от будущей коррозии – все это одновременно.

Вы сможете успешно удалять различные виды загрязнений сварного шва (тепловые оттенки, обесцвечивание) и защищают поверхность от будущей коррозии – все это одновременно.

Superbrush лучше всего совместим с очистителем сварных швов ProPlus модели

Superbrush лучше всего совместим с очистителем сварных швов ProPlus модели Трубная щетка поставляется в нескольких размерах, поэтому она подходит для труб разных размеров.

Трубная щетка поставляется в нескольких размерах, поэтому она подходит для труб разных размеров.